ЧПУ станок из принтера своими руками

Пошаговая инструкция по созданию станка с ЧПУ своими руками легко и быстро, без лишних затрат.

Также вам понадобятся обычные инструменты, такие как дрель, сверла, отвертка и другие.

Шаг 1-й: найдите старый принтер или сканер

Чтобы сделать самодельный ЧПУ станок из принтера, для начала нужно запастись необходимыми материалами. Данный этап является самым приятным в процессе сборки станка, поскольку он представляет собой попытки найти тот хлам, от которого люди стремятся избавиться. Вы можете использовать свои материалы или купить их. Но если вы максимально сократить затраты на станок, лучшим вариантом будет ЧПУ из старого принтера. Вот предметы, которые вам нужно найти:

- Планшетный сканер

- Старый принтер

В этих устройствах есть отличные шаговые двигатели, а также замечательные стержни, изготовленные из закаленной стали, и не только.

Также вы найдете в них шестерни, втулки, холодные катоды, конденсаторы, кнопки, параллельные порты и многое другое.

Шаг 2-й: инструменты

При сборке использовалось только все самое необходимое, чтобы показать, что можно собрать ЧПУ станок из принтера своими руками, имея минимальный набор инструментов.

Необходимые инструменты:

- Дрель

- Набор отверток

- Комплект метчиков и плашек

- Многофункциональный инструмент

- Ножовка по металлу

- Станочные тиски или другое зажимное приспособление

- Плоскогубцы

- Сверла

- Напильник

- Кернер

Рекомендуемые инструменты:

- Ленточная пила

- Циркулярный станок

- Токарный станок

- Настольный шлифовальный станок

- Болторез

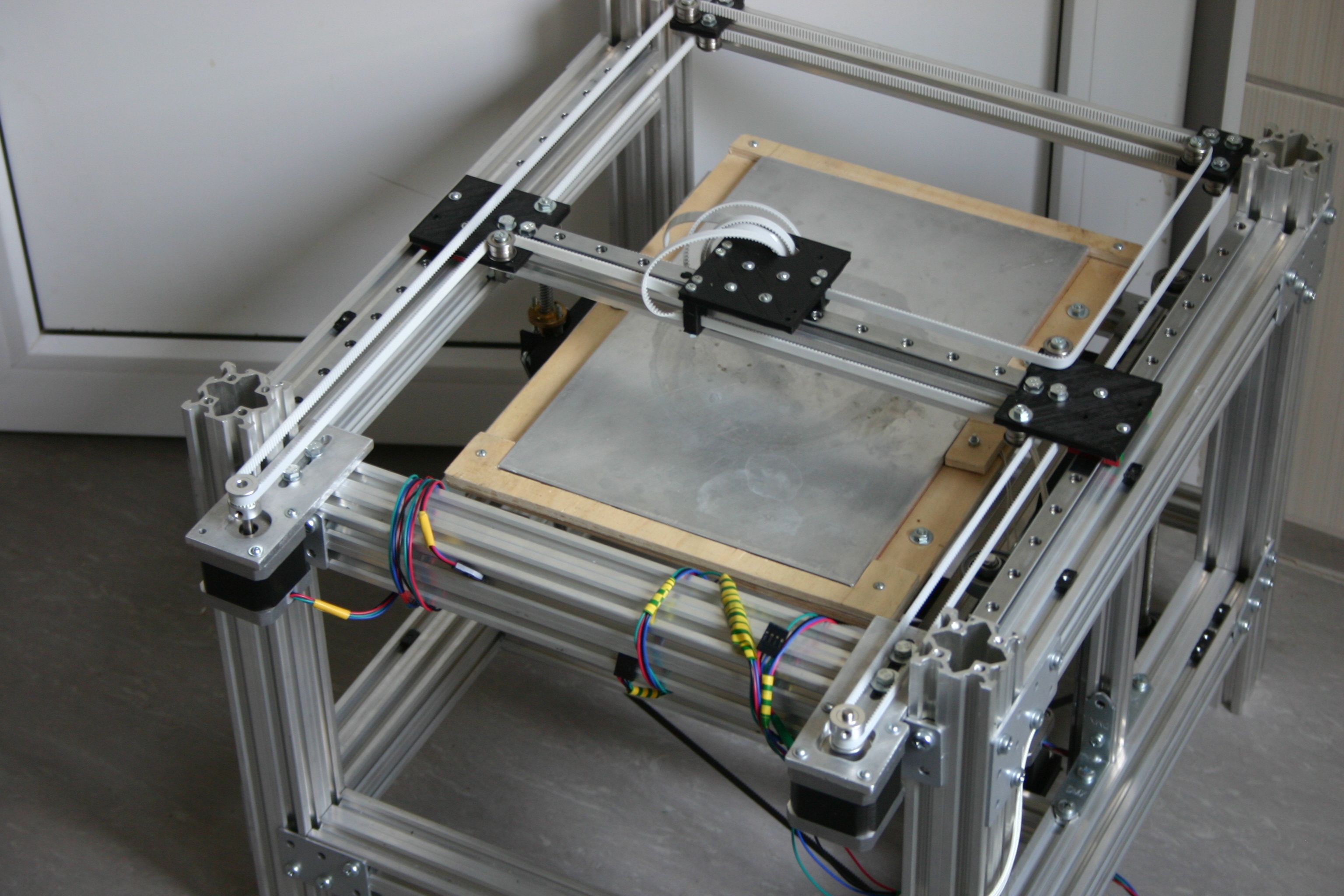

Шаг 3-й: линейные направляющие

Центром вашего ЧПУ из принтера является его рабочий стол, поэтому внимательно прочтите данную статью и следуйте инструкции

Необходимые материалы:

| Кол-во | Размеры (мм) | Тип |

| 4 | 50х152х12 | Вспененный ПВХ |

| 2 | 50х101х12 |

Вспененный ПВХ |

| 2 | 254 Д 9 Ф | алюминиевый вал |

| 2 | алюминиевый вал | |

| 2 | 203 Д 9 Ф | алюминиевый вал |

| 1 | 285 Д 15 Ф М24 | резьбовая шпилька |

| 1 | 234 Д 15 Ф М24 | резьбовая шпилька |

| 1 | 184 Д 15 Ф М24 | резьбовая шпилька |

Это всего лишь перечень самого необходимого.

Как видите, для сборки ЧПУ из старого принтера своими руками требуются простые, общедоступные и недорогие инструменты. Подобные материалы имеются в запасе почти у каждого, но вы можете и приобрести их в любом магазине за небольшие деньги.

Первый шаг

Положите два куска вспененного ПВХ одинакового размера друг на друга и просверлите в них отверстие по центру, и еще два отверстия — каждое на расстоянии 3/4 дюйма от осевой линии (от края).

Теперь отрежьте алюминиевые прутки под нужный размер и вставьте их в просверленные отверстия — у вас должны получиться детали, похожие на те, что показаны ниже. ЧПУ станок из принтера уже почти готов!

Повторите вышеописанную процедуру для каждой оси.

Шаг 4-й: плиты направляющих по осям X,Y, Z

Итак, мы переходим к самому материалоемкому этапу работы — изготовлению плит направляющих. По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

| 1 | 152х304х6 | лист оргстекла |

| 1 | 152х254х6 | лист оргстекла |

| 1 | 139х127х6 | лист оргстекла |

| 15 | 38х44х12 | листы оргстекла |

Теперь вам необходимо положить 4 листа оргстекла размерами 38х44х12 мм друг на друга и просверлить в них отверстие точно по центру, используя сверло на 9,5 мм.

После выполнения вышеописанной процедуры, продвиньте куски пластика, надетые на прутки (по 2 шт. на каждом прутке), до нужных мест, и выровняйте их, после чего поместите листы сверху. Затем переверните конструкцию и приклейте их.

Повторите процедуру для каждой оси.

Для оси Y.

Теперь самое время просверлить отверстия, необходимые для фиксации заготовок при обработке на планируемом ЧПУ из принтера.

Шаг 5-й: установка электродвигателя

В зависимости от того, какой вы взяли электродвигатель, для его установки вам потребуются различные крепления, поскольку все они отличаются друг от друга.

Желательно использовать шаговые электродвигатели от принтеров ввиду легкости их установки, но электродвигатели от сканеров также будут хорошо работать.

В ходе выполнения третьего шага вы должны были просверлить отверстия для установки электродвигателя, и теперь вам остается только закрепить его.

Выбор подходящего типа соединительной муфты, при помощи которой шаговый электродвигатель соединяется с резьбовым стержнем, зависит от типа двигателя, имеющегося в вашем распоряжении.

В данном случае в качестве соединителя использовали удлиненную гайку, но вы можете изготовить ее из пластика — главное, чтобы она имела достаточные размеры.

Все, что вам нужно будет сделать — это просверлить отверстие в центре прутка со стороны двигателя, соответствующее по диаметру валу шагового электродвигателя, затем просверлить отверстие диаметром 8 мм под резьбовой стержень с другой стороны.

После этого нарежьте резьбу со стороны, на которой находится отверстие диаметром 8 мм, и склейте части между собой.

Шаг 6: Делаем резьбу

После того как вы установили гайку, настало время закрепить резьбовой стержень и приклеить гайку к одной из прямоугольных пластин размерами 38х44х12 мм.

Необходимо убедиться в том, что центр гайки с резьбовым соединением совпадает с центром резьбового стержня.

После выполнения этой процедуры у вас должен получиться узел, похожий на тот, что изображен ниже.

Необходимые материалы:

|

3 шт 127 мм М24 удлиненная гайка |

Повторите вышеописанную процедуру для каждой оси.

Шаг 7-й: пора склеивать

Теперь у вас должны быть готовы все три оси, поэтому пришло время выровнять их и склеить.

В качестве использовался кусок белого оргстекла размерами 508x304x6 мм, который можно приобрести в магазине товаров из пластика.

Вы можете использовать кусок меньшего размера, но это нежелательно.

Как только у вас появилось основание и самодельный ЧПУ станок из принтера уже начинает обретать свои черты, приклейте к нему ось «X», а затем приклейте ось «Y» к пластиковому основанию верхней части оси «X». У вас должен получиться узел, похожий на тот, что изображен ниже.

У вас должен получиться узел, похожий на тот, что изображен ниже.

Для выполнения данной процедуры используйте акриловый клей.

Кстати, он также подходит для склеивания вспененного ПВХ.

После этого приклейте ось «Z» к куску оргстекла размерами 203x101x6 мм.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

| 1 | 508х304х6 | лист оргстекла |

| 1 | 203х101х6 | лист оргстекла |

Шаг 8-й: А где же ось Z?

Не волнуйтесь — о ней тоже не забыли. Идем дальше.

Идем дальше.

Теперь нам необходимо изготовить крепление для многофункционального инструмента на листе оргстекла, расположенного на оси «Z».

Для этого используйте клипсу для крепления труб и хомут — вы можете приобрести их в любом строительном магазине по очень низкой цене.

Необходимо сделать небольшой выступ для закрепления многофункционального инструмента на листе оргстекла, поскольку клипса деформируется, когда вы вставите в нее многофункциональный инструмент.

Разместите хомут листе оргстекла в верхней части выступа на и приклейте его.

Необходимые материалы:

|

1 Клипса для крепления труб |

|

1 Хомут |

Шаг 9-й: Райская штуковина

Теперь, когда крепление для многофункционального инструмента на оси «Z» установлено, самое время установить стойки и лист оргстекла, соединяющий их вместе.

Для этого необходимо сделать квадратное отверстие по центру листа из оргстекла размерами 10″x16″x5/16″, чтобы продеть через него ось «Z».

После этого следует установить толстый кусок оргстекла для опоры оси «Z».

Теперь приклейте ось «Z к куску оргстекла» и убедитесь, что последний выступает над верхним краем не менее чем на 1/16″, чтобы обеспечить наличие плоской грани.

Необходимые материалы:

| Кол-во | Размеры | Тип |

| 1 | 254х406х8 | лист оргстекла |

| 1 | 38х127х25 | лист оргстекла |

Шаг 10-й: Какие высокие стойки!

Теперь настало время приклеить стойки размерами 1 1/2″x16″x1″ к верхней части оси «Z» из оргстекла, после чего приклеить их к нижнему основанию.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

|

4 |

38х406х25 | остатки пластика |

Шаг 11-й: мы уже закончили?!

Ответом на этот вопрос будет «нет», но в отношении механической части конструкции – это так. Также вам нужно провести работу над электронной частью станка, а как это сделать – узнаете во второй части статьи, которая будет опубликована в ближайшее время.

Такая работа занимает довольно много времени, хотя на первый взгляд может казаться совсем наоборот, поэтому к тому времени, когда вы завершите выполнение всех вышеописанных процедур, инструкция по изготовлению электронной части станка будет готова.

Весь необходимый пластик можно найти в мусорном контейнере с пластиком, а остальное приобрел в магазине строительных материалов и местном специализированном магазине изделий из металла.

Шаг 12-й: рекомендации

Поначалу ЧПУ станок из принтера может работать на шаговом электродвигателе от принтера, и он будет неплохо справляться со своими задачами, но будет лучше, если вы решите обзавестись более мощным мотором.

Готово! Вы сделали ЧПУ из принтера своими руками, практически (или полностью) бесплатно.

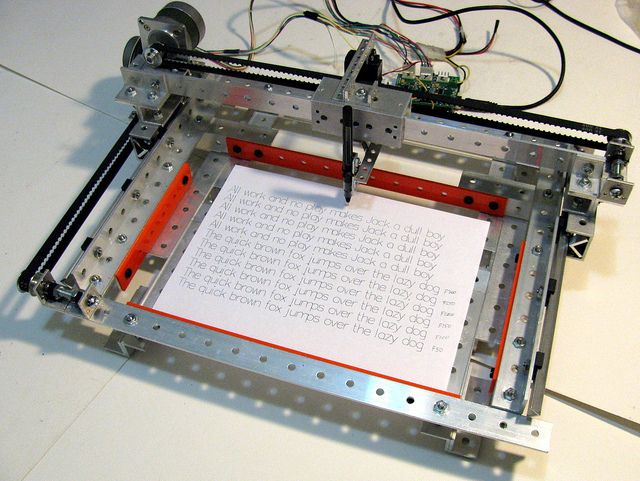

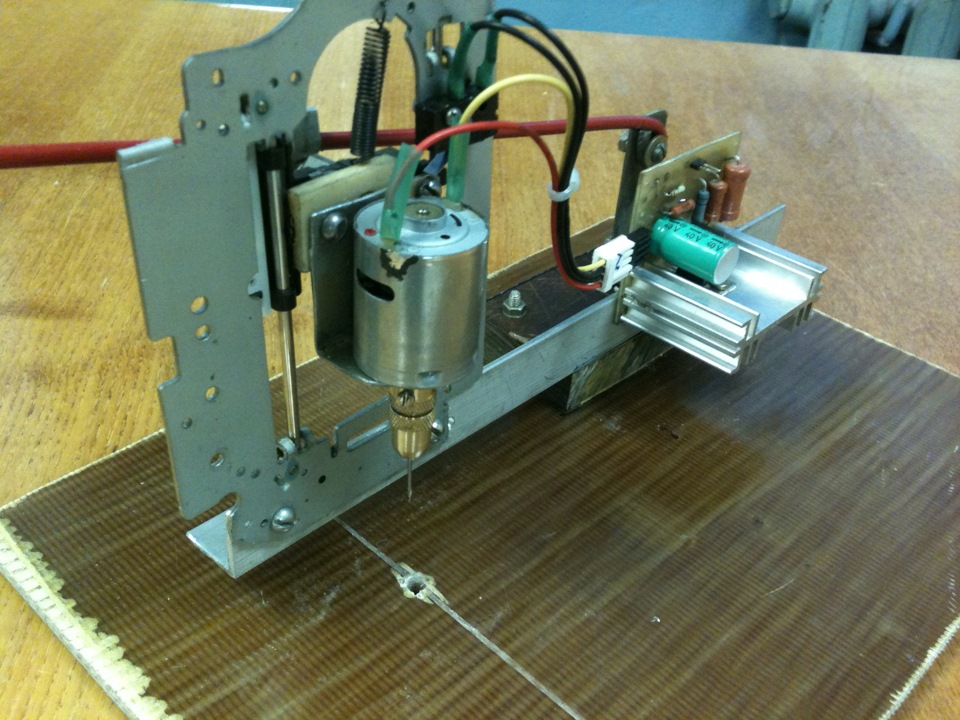

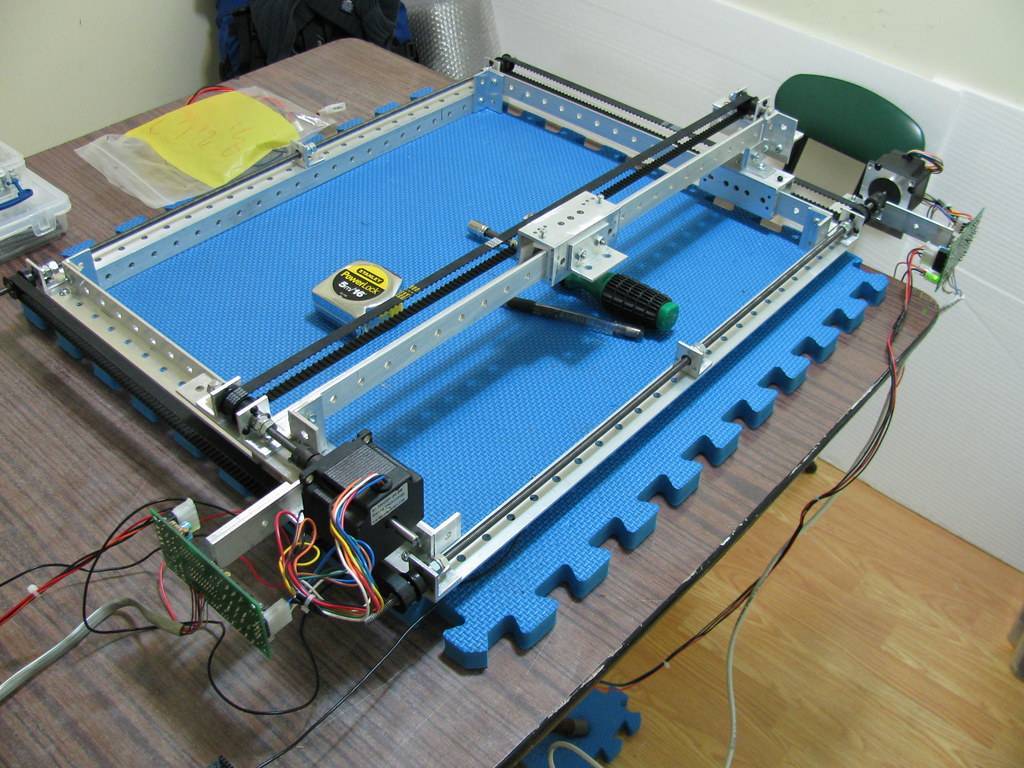

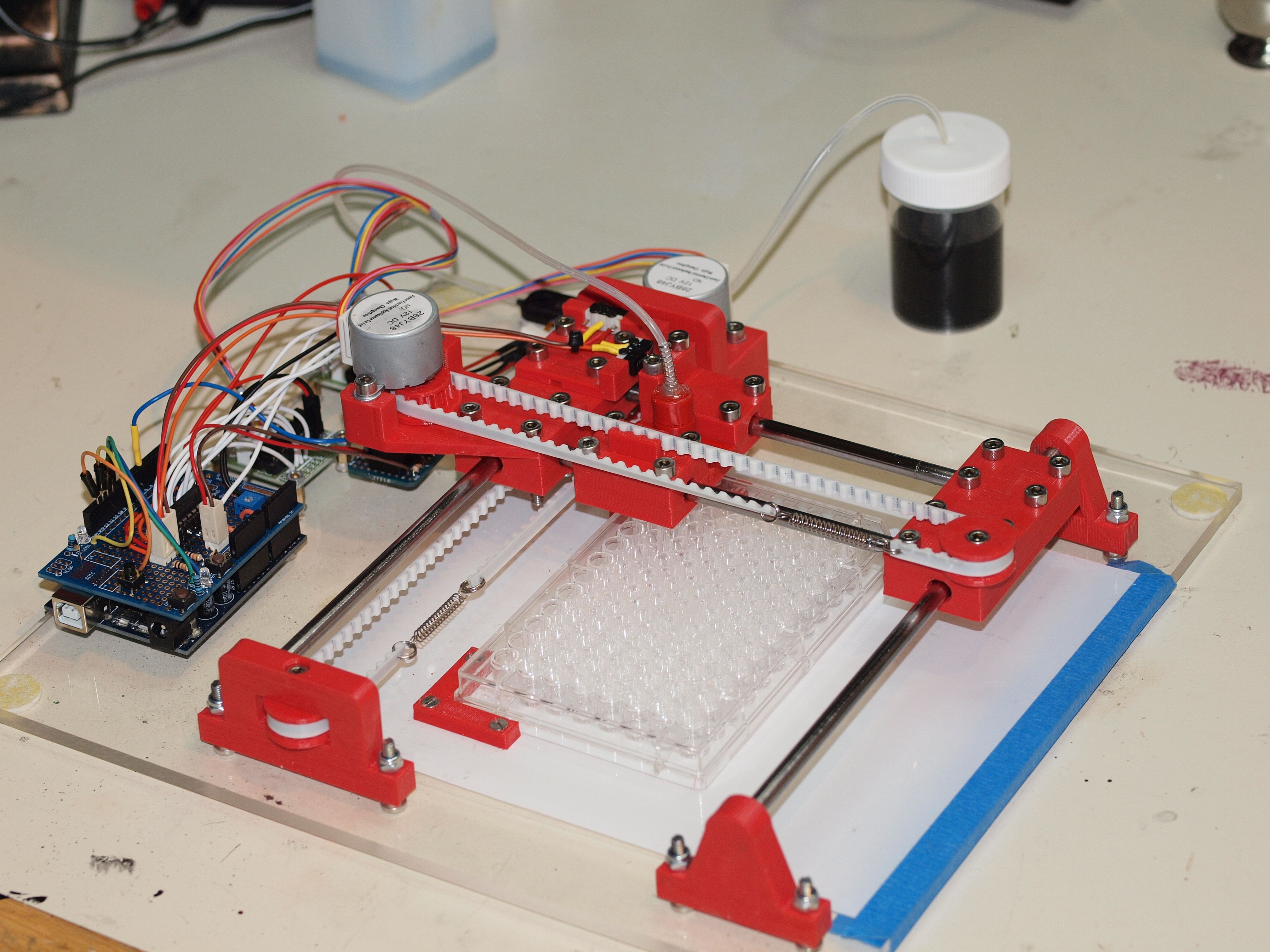

ЧПУ плоттер в виде принтера на Arduino своими руками.

Сегодня сделаем ЧПУ плоттер на Arduino своими руками. Который внешне напоминает обычный принтер. Принцип работы также очень похож на работу принтера. Есть подающий валик, который вращается и перемещает бумагу. А по продольной оси двигается механизм, который отпускает и поднимает инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр. ) он и наносит изображение на бумагу. Давайте рассмотрим, как собрать такой плоттер на Ардуино своими руками.

) он и наносит изображение на бумагу. Давайте рассмотрим, как собрать такой плоттер на Ардуино своими руками.

Для сборки, будущего плоттера на Arduino, понадобится напечатать детали. Печатал я на своем бюджетном принтере Annet A8. Потратил на это пару дней, не смотря на то, что деталей не так и много. При этом есть 2 крупные детали корпуса. Которые выглядят вот так.

Остальные механизмы можно напечатать буквально за 3-4 часа.

Скачать файлы для печати можно тут или внизу статьи в разделе «Файлы для скачивания»

Комплектующие необходимы для сборки плоттера на Arduino.

- 1 Arduino Uno

- 1 CNC Shield

- 1 кнопка включения питания.

- 1 блок питания – 12 В 3 А или мощнее.

- 2 драйвера шагового двигателя A4988.

- 2 шаговых двигателя Nema 17

- 1 серводвигатель SG90

- Ремни GT2

- 1 шкив натяжителя.

- 1 шкив для установки на вал двигателя

- Различные винты и болты M3 и M4

- Квадратные гайки M3

- Клейкая наждачная бумага – при необходимости можно сделать ее самостоятельно с помощью двустороннего скотча.

Данный плоттер собрать разной ширины под разные форматы бумаги.

Размеры указаны для версии формата A4:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм – 295 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм – 300 мм

- 1 алюминиевый квадратный профиль 10 мм x 10 мм – 280 мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм – 280 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм – 255 мм.

Размеры указаны для версии формата A3:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм – 382 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм – 387 мм

- 1 алюминиевый квадратный профиль 10мм х 10мм – 367mm мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм – 367 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм – 342 мм (данный профиль нужно вырезать как можно точнее).

Плоттер можно сделать и другого размера. Например, я сделал по размеру валом 400 мм. Моя версия получилась шире, чем под формат A3.

Больше фото комплектующих и процесса сборки можно посмотреть внизу статьи в разделе «Фото к статье».

Сборка ЧПУ плоттера.

Приступаем к сборке ЧПУ плоттера. Первым делом устанавливаем алюминиевую трубку 12 мм на вал шагового двигателя Nema 17 с помощью напечатанной втулки.

Затем устанавливаем двигатель в корпус плоттера.

Также на данном этапе можно приклеить наждачную бумагу на вал. Предварительно на вал наклеивается двухсторонний скотч, а затем наждачная бумага. Так как бежать в магазин из-за небольшого куска наждачной бумаги не было желания, нарезал б.у. бумагу небольшими полосками и наклеил их поверх двухстороннего скотча. Вот что в итоге получилось.

Приступаем к установке алюминиевых профилей и валов.

В собранном виде корпус плоттера выглядит вот таким образом.

Далее закрепляем второй двигатель в корпус.

Устанавливаем на валы каретку и натягиваем ремень.

На каретке, в специальный паз, устанавливаем сервопривод, который будет поднимать механизм, в который в свою очередь устанавливается инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр. ).

).

Устанавливаем прижимные ролики.

Фиксируем механизмы крепления роликов, чтобы они не перемещались по профилю.

Так как стандартные провода от шаговых двигателей не пролазят внутрь профиля 10х10 мм. Пришлось сделать самодельные провода.

После прокладки проводов, установил Arduino с CNC Shield на место.

Также сделал механизм поддержки проводов, которые идут к сервоприводу.

Программное обеспечение для ЧПУ плоттера на Arduino.

Для начала рекомендую прочитать статьи, в которых найдете информацию, где скачать необходимое программное обеспечение и как его установить.

- Скачать и установить Arduino IDE.

- Прошивка GRBL 1.1. Скачиваем и загружаем в Arduino.

- Прошивка grbl 1.1, настройка – инструкция на русском.

- Расчет и настройка ремённой и винтовой придачи ЧПУ станка.

Калибровка.

Калибровка. - Установка и настройка программы LaserGRBL.

Также вам, возможно, поможет информация из моего предыдущего проекта, в котором я собирал ЧПУ плоттер из подручных материалов.

Прошиваем Arduino прошивкой GRBL Servo, а управлять станком будем с помощью программы LaserGRBL. Подробный обзор прошивки и программы LaserGRBL можно посмотреть тут.

Если у вас возникли сложности при настройке GRBL, читайте статью «Прошивка grbl 1.1, настройка – инструкция на русском».

Конфигурационный файл для ЧПУ плоттера вы сможете скачать внизу статьи в разделе «Файлы для скачивания». Если же вы самостоятельно будете рассчитывать передаточные числа и производить калибровку, то вам поможет следующая информация.

Загрузить конфигурацию GRBL можно с помощью программы LaserGRBL, для этого переходим в раздел меню «Grbl -> Конфигурация GRBL».

В открывшемся окне нажимаем на кнопку «Импорт». Затем выбираем скаченный файл конфигурации и нажимаем «Ok».

Перезагружаем устройство и можно приступать к созданию рисунков.

Пример работы плоттера на подобии принтера.

Процесс работы ни чем не отличается от работы с лазерным гравером. Выбираем картинку или векторное изображение, указываем параметры обработки. Затем указываем скорость обработки. После чего можно запустить процесс.

Я использовал векторные рисунки, в итоге получил вот такой результат.

Рисунок тигренка на плоттере.

Рисунок крыльев на самодельном плоттере.

Рисунок герба на Ардуино плоттере.

С какими сложностями столкнулся при первом запуске плоттера.

При первой эксплуатации стало понятно, что прижим слабый и бумагу может немного сместитьв роликовом прижиме,что приводит к неточным контурам и линиям. Пришлось напечатать прижимные ролики большего диаметра.

Пришлось напечатать прижимные ролики большего диаметра.

Также можно сделать более плотную намотку наждачной бумаги или заменить ее на резину.

Планы на данный плоттер.

Плоттер планирую научить рисовать несколькими цветами. Также есть идея делать на нем чертежи.

Если у вас есть идеи и пожелание пишите их в «Комментарии».

Понравился проект ЧПУ плоттер в виде принтера на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

Скачивая материал, я соглашаюсь с Правилами скачивания и использования материалов.

Конфигурационный файл для ЧПУ плоттера. nc nc | 1 Kb | 708 | Скачать | |

| прошивка GRBL Servo.zip | 139 Kb | 715 | Скачать | |

| файлы для печати.zip | 13012 Kb | 796 | Скачать | |

| Рисунок котенка на плоттере..svg | 38 Kb | 827 | Скачать | |

| Рисунок крыльев на самодельном плоттере..svg | 664 Kb | 800 | Скачать | |

| Рисунок герба на Ардуино плоттере.svg | 87 Kb | 817 | Скачать |

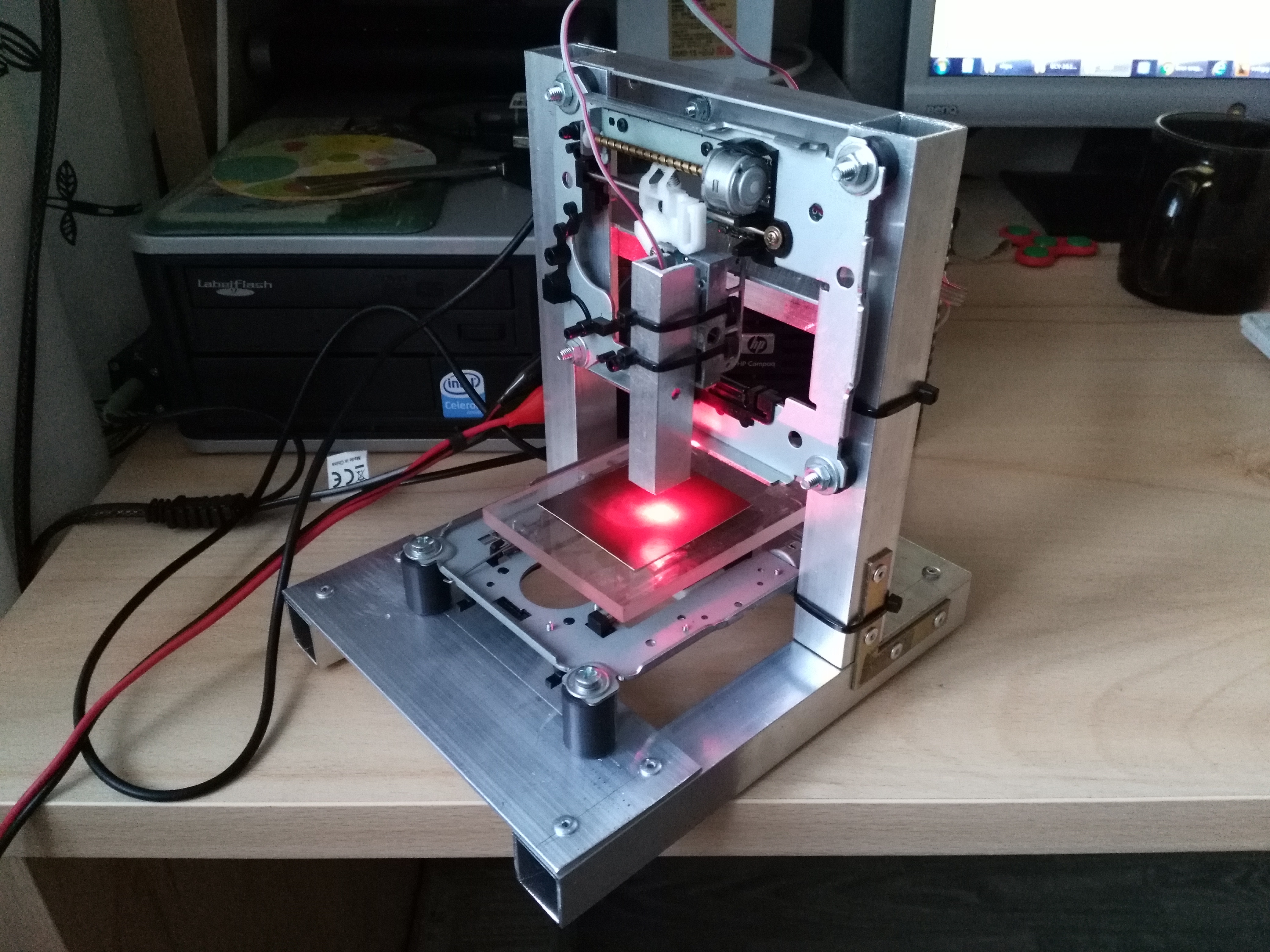

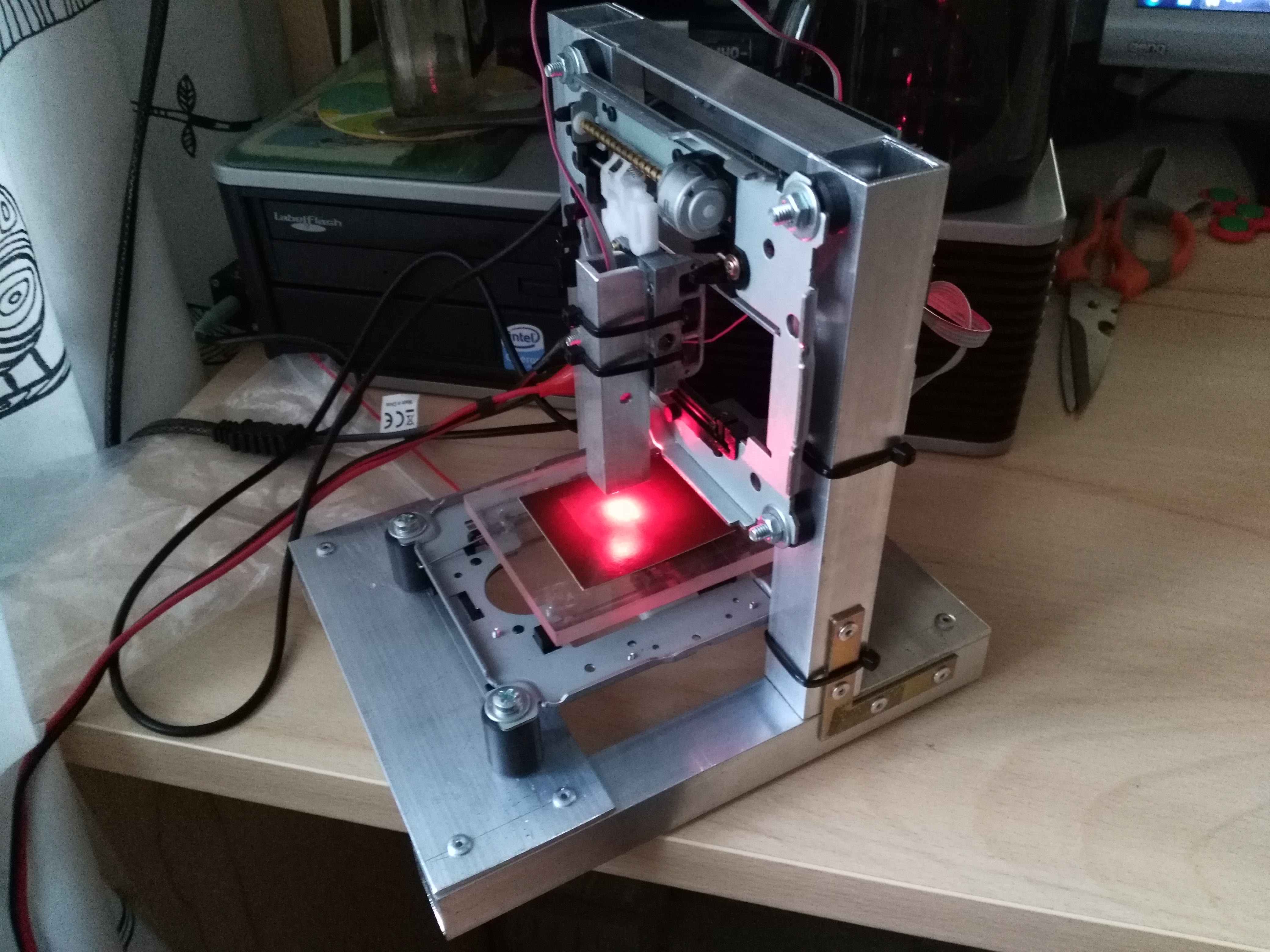

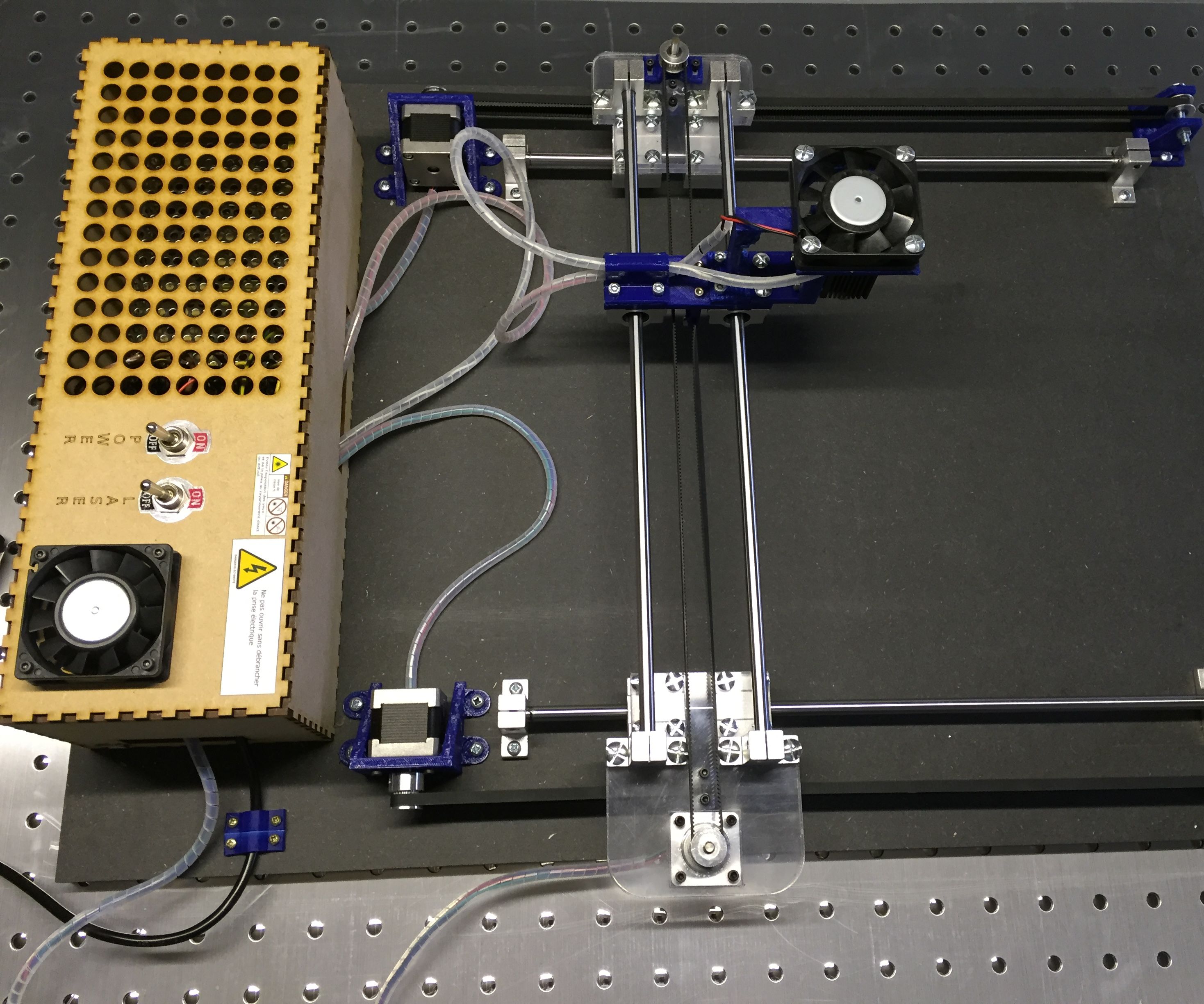

Как построить 3D-печать Dremel CNC? – Indystry.cc

Попробуйте ввести Dremel CNC в Google или на Youtube, в Интернете полно моих видеороликов и руководств по созданию 3D-печатных станков с ЧПУ Dremel. Мне просто нравится повторять снова и снова один и тот же контент, и это творчески сложно для меня, потому что мне больше всего нравится создавать новые вещи и не сосредотачиваться на прошлых проектах.

Мне просто нравится повторять снова и снова один и тот же контент, и это творчески сложно для меня, потому что мне больше всего нравится создавать новые вещи и не сосредотачиваться на прошлых проектах.

В то же время я понимаю, что многие люди хотят построить ЧПУ Dremel своими руками, потому что это просто, дешево и недорого, совершенно понятно! Станок с ЧПУ, который можно легко распечатать на 3D-принтере и собрать из легко покупаемых компонентов, был целью этого проекта, и, глядя на отзывы сотен производителей по всему миру, я думаю, что проект удался! Я более чем счастлив, что такая простая моя идея может помочь стольким производителям, предприятиям и людям. Как вы, возможно, знаете, я работаю над новым большим станком с ЧПУ под названием IndyMill, поэтому я создал этот веб-сайт, чтобы поделиться всей информацией об этом станке, выпустить файлы и, возможно, даже создать на этом небольшой бизнес! Но я не хочу забывать о Dremel CNC, и я знаю, что есть еще много людей, которые хотят его построить, но не знают, с чего начать. Именно поэтому я сделал этот пост, собственно, первый на indystry.cc, надеюсь в ближайшем будущем сделать еще 🙂 Начнем!

Именно поэтому я сделал этот пост, собственно, первый на indystry.cc, надеюсь в ближайшем будущем сделать еще 🙂 Начнем!

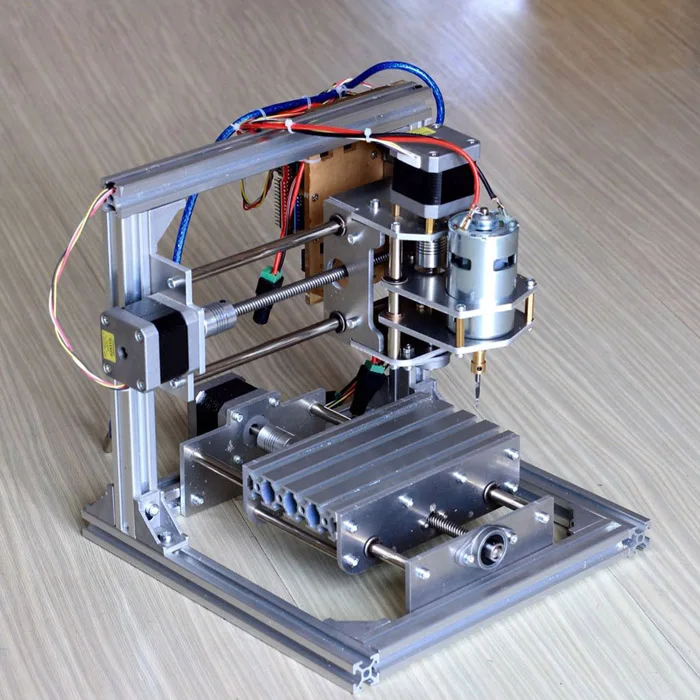

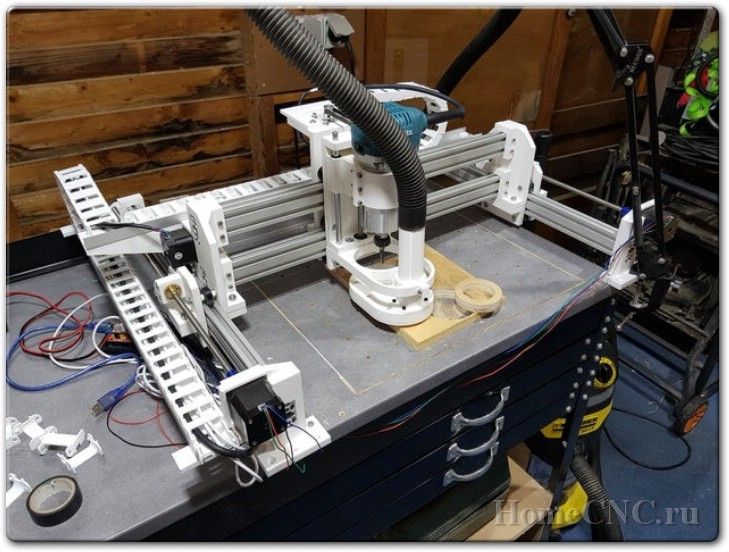

Что такое Dremel CNC?

Dremel CNC — это открытый проект 3D-печатного станка с ЧПУ, который легко собрать своими руками. Изначально в качестве шпинделя использовался Dremel 3000, отсюда и название – Dremel CNC. В какой-то момент Dremel заменили на шпиндель мощностью 500 Вт, но название осталось прежним. Этот проект полностью с открытым исходным кодом, что означает, что вы можете делать с ним все, что хотите, вы можете создавать его, использовать для своего бизнеса, видео, проектов и даже для коммерческой работы. Вы также можете изменять файлы и создавать ремиксы. Вы можете сделать его больше или меньше, вы можете поставить лазерный или виниловый резак вместо шпинделя и полностью перепрофилировать машину, будьте изобретательны!

С чего начать?

Очень рекомендую посмотреть все видео о ЧПУ Dremel, которые я сделал на моем канале YouTube (их довольно много). Это даст вам лучшее представление о том, на что способна эта машина, что вам нужно и как вы можете ее использовать.

Это даст вам лучшее представление о том, на что способна эта машина, что вам нужно и как вы можете ее использовать.

PS После того, как я добавил все это видео, я понял, что их действительно много, я призываю вас посмотреть их все, но если у вас нет времени, обязательно посмотрите хотя бы первое.

https://www.instructables.com/id/DIY-3D-Printed-Dremel-CNC/

[newsletter_form form=”1″]

Где взять файлы?

Приведенная выше ссылка и видео должны объяснить все, но просто чтобы сделать это очень четким и кратким, я перечислю здесь все, что вам нужно для создания этой машины.

Многие спрашивают меня, где взять файлы STL для печати. Вы можете скачать файлы бесплатно с моей страницы Thingiverse:

https://www.thingiverse.com/thing:3004773

Вы также можете найти там несколько ремиксов, некоторые из них действительно крутые, посмотрите их!

Запчасти

Полный и актуальный список запчастей с кратким объяснением, количеством и ссылками на различные магазины можно найти здесь:

https://docs. google.com/spreadsheets/d/1kMXrG71ICJv4-k7Ib0bylE4AacfpNgEWceAIhokquVQ/edit#gid =0

google.com/spreadsheets/d/1kMXrG71ICJv4-k7Ib0bylE4AacfpNgEWceAIhokquVQ/edit#gid =0

Это таблица Google, которую вы можете загружать, экспортировать и делать все, что захотите. Это части, которые работают для меня, но имейте в виду, что вы можете использовать разные части, и это тоже должно работать!

Дополнительная помощь

Что делать, если у вас возникли проблемы и вы не знаете, что делать? Посетите группу разработчиков станков с ЧПУ Dremel на Facebook:

https://www.facebook.com/groups/335572240572807/

Что касается того, когда я пишу это, в группе почти 8000 человек, поэтому я уверен, что кто-то здесь знает ответ на ваш вопрос!

Что можно делать с ЧПУ Dremel

Все. Или все, что вы можете себе представить. Если вы сделали что-то классное с ЧПУ Dremel, дайте мне знать, я бы хотел добавить это в этот список:

youtube.com/embed/5KxzI7kZFfo?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””> youtube.com/embed/2qUt1Wa00M4?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Что дальше?

Для меня IndyMill, мы посмотрим, как эта машина будет работать и что она может делать. Я постараюсь организовать небольшое производство деталей для IndyMill, чтобы вам было проще покупать эти кастомные стальные пластины. Если вы хотите поддержать мой проект и увидеть некоторые BTS моих проектов, вы можете сделать это на Patreon:

Вы также можете поддержать меня через PayPal!

И, конечно же, просмотр моих видео и подписка на мой канал – это тоже отличный способ поддержать мою работу! Спасибо!

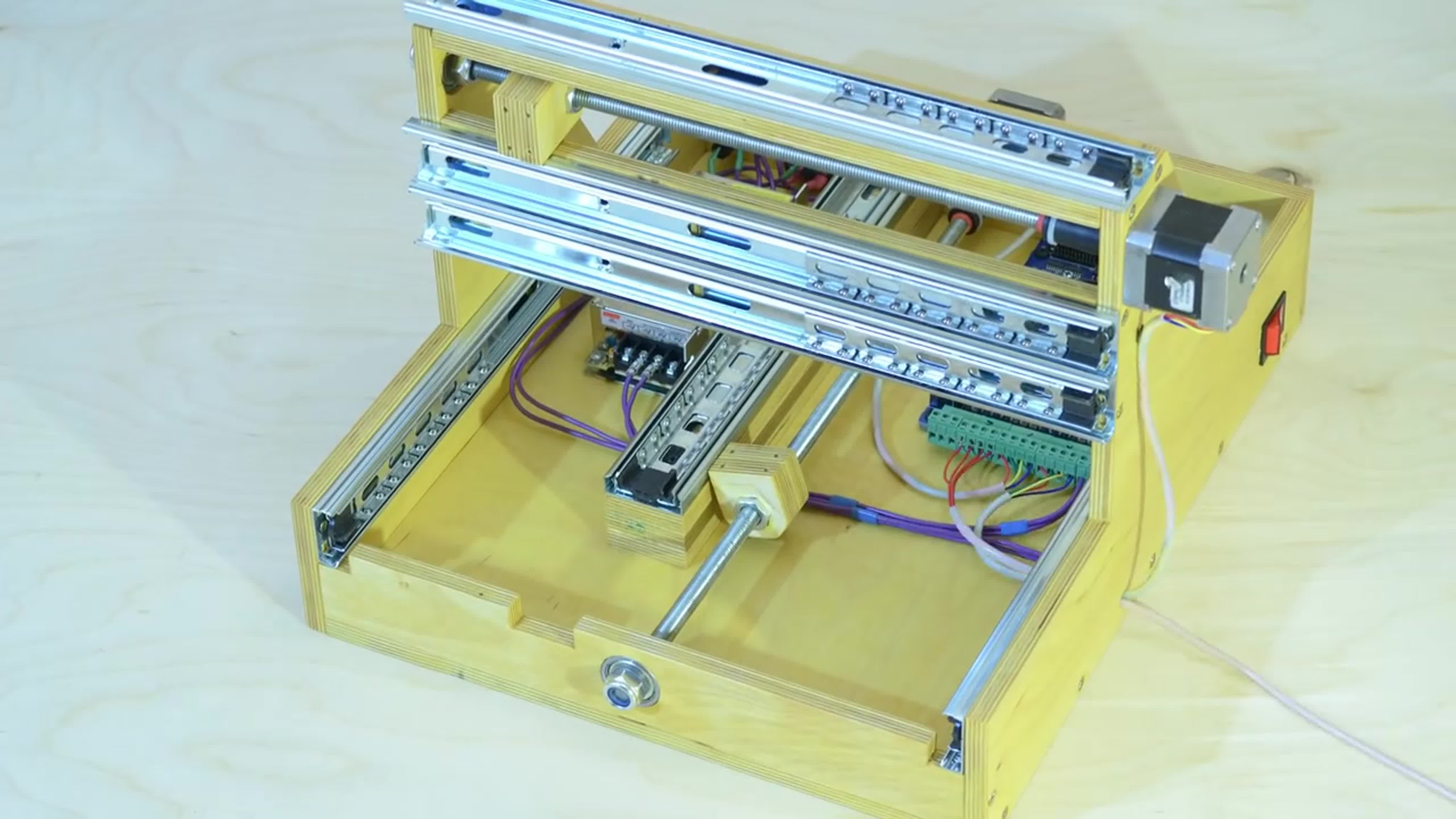

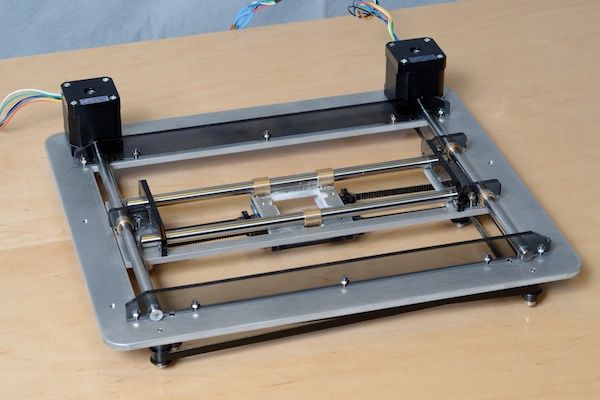

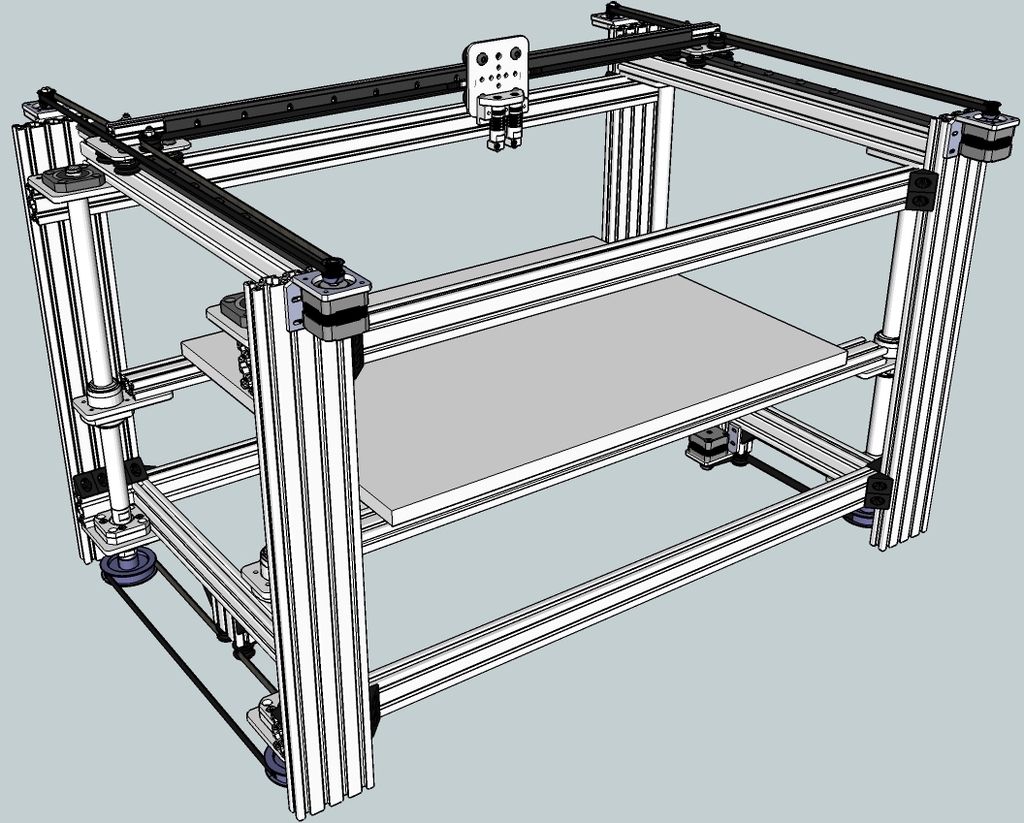

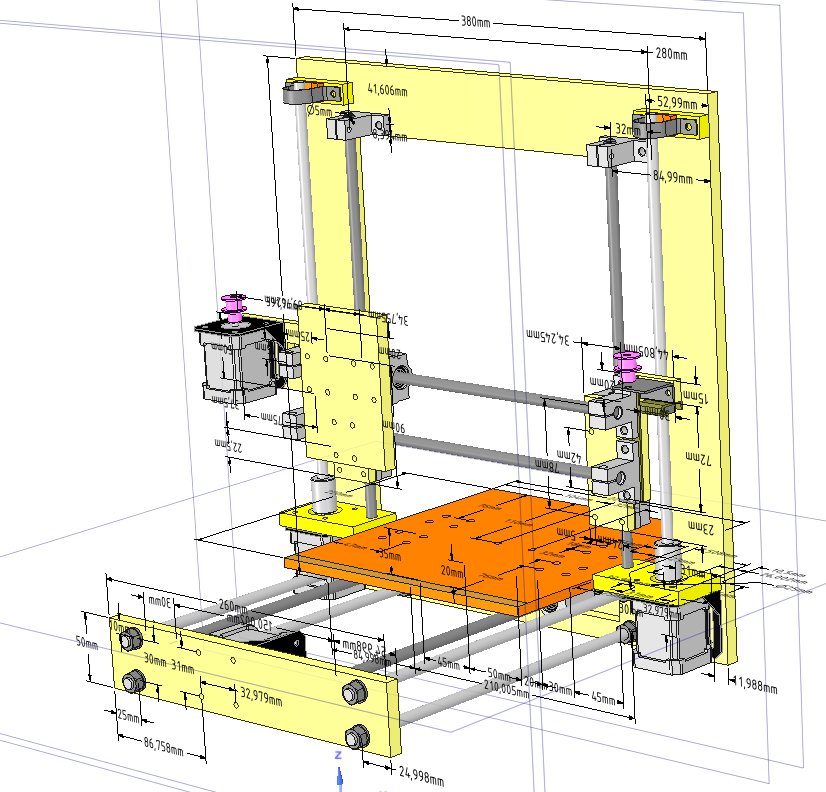

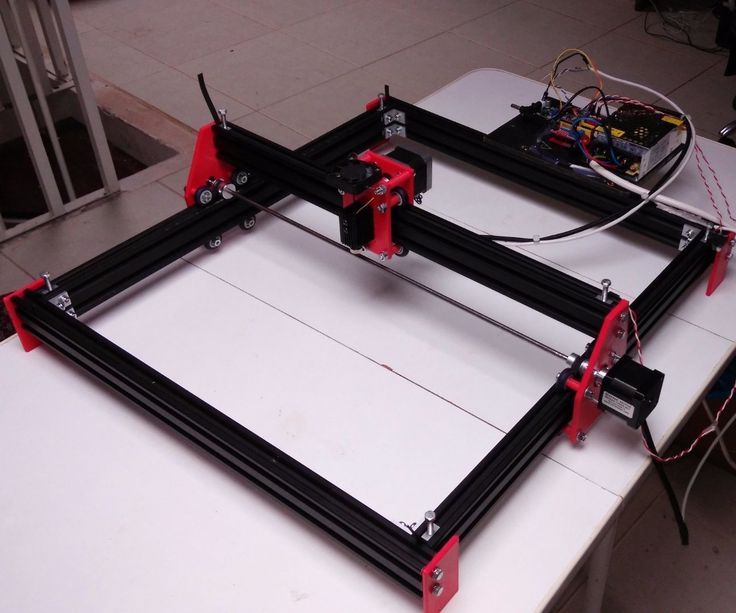

Введение в MPCNC — Техническая документация V1

Наиболее часто печатаемый ЧПУ

Наиболее печатная система ЧПУ (MPCNC) — это платформа для точного управления движением. Это может быть фрезерный станок, 3D-маршрутизатор, 3D-принтер, лазерный резак, виниловый резак, плазменный резак с ЧПУ и так далее.

Стоимость

Все компоненты легко найти, или вы можете купить детали на этом сайте. Вот разбивка цен.

- В комплекте есть все аппаратное обеспечение, электроника и плата управления, все, кроме кабелепровода/рельсов, которые дешевле купить на месте, чем доставлять — 353 доллара США + доставка за границу.

- 20-футовый трубопровод ≈ 12 долларов США (или трубка из нержавеющей стали или трубка DOM чуть дороже ≈ 65 долларов США).

- Пластиковые детали, нить, менее 2 катушек ≈35 долларов США , если у вас есть 3D-принтер. Если нет, купите распечатанные детали здесь за 165 долларов.

- Инструмент. Либо Dewalt, либо импортный шпиндель, либо экструдер (3D-принтер) за 63 доллара, либо что-то еще, что вам может понадобиться, лазер, нож, игла для резки пенопласта (отлично) и т. д.

Общая стоимость… если у вас есть 3D-принтер Менее 465 долларов США, 59 долларов США5, если вы покупаете печатные части здесь.

Я хотел бы еще раз довести эту цену до дома. У вас может быть фрезерный станок с ЧПУ для всех видов работ (здесь или версия с полным листом здесь, вплоть до фрезерования алюминия и плазменной резки стали менее чем за 600 долларов). Это все, что вам нужно потратить, добавьте несколько концевых фрез, и вы по-прежнему будете меньше 620 долларов. В любой ценовой категории нет более универсального станка, чем ЧПУ для печатной печати.

Характеристики…

Нелегко сделать страницу со спецификациями, когда на ней могут быть практически любые характеристики, которые вы хотите. Идея, стоящая за этим, заключается в том, чтобы быть чрезвычайно адаптируемым, простым в самостоятельном поиске и недорогим. Зачем покупать одноразовую машину, если можно купить машину, которая выполняет все функции, по цене ниже стоимости любой однофункциональной машины. Никакого проприетарного оборудования или программного обеспечения, создавайте его любого размера и формы, какие вы хотите (подробнее об этом позже), покупайте его на этом сайте или приобретайте его самостоятельно, полезные форумы, низкая стоимость и возможности. О чем еще ты можешь попросить?

О чем еще ты можешь попросить?

Посмотрите это видео 2016 года. Имейте в виду, что с тех пор мы значительно изменились.

Размер

Все оси могут быть любой длины, которую вы предпочитаете, все, что больше ~3 фута (1 м), лучше всего начинать с ЧПУ LowRider, конечно, чем меньше, тем лучше. В комплект входит ремень, достаточный для суммарных внешних размеров по осям X и Y до 48 дюймов (например, 24″x24″, 36″x12″ или любая другая комбинация).

Чем меньше вы сделаете это, тем быстрее вы сможете его перемещать и тем более жестким/точным он будет, и, что более важно, тем легче будет получить желаемую точность.

Линейное движение — это шарикоподшипники на электропроводе (или из нержавеющей стали)… серьезно, просто в использовании и источнике.

Подробнее об этом здесь. Если эта машина недостаточно велика, я также разработал ЧПУ LowRider со всеми теми же характеристиками и разрешением, только чтобы быть больше!

Подробнее об этом здесь. Если эта машина недостаточно велика, я также разработал ЧПУ LowRider со всеми теми же характеристиками и разрешением, только чтобы быть больше!

Мощность

Оси X и Y приводятся в действие двумя шаговыми двигателями каждая и одним шаговым двигателем для оси Z. Стандартом будет NEMA 17 при любом крутящем моменте, предпочтительно 42 унции/дюйм и выше (в комплекте идет 76 унций/дюйм +). Нет необходимости в NEMA 23 или требуемых драйверах большего размера, крутящий момент не является одной из проблем этой машины.

- Ремни

используются из-за их точности, простоты использования и цены. ШВП дороги, требуют настройки и периодического обслуживания/регулировки.

Управление

- Все это управляется любой панелью управления. Предпочтительно 5 водителей, но требуется минимум 3. Marlin, GRBL и почти любая прошивка будут работать.

Программное обеспечение

- Существует множество бесплатных или действительно недорогих вариантов программного обеспечения для CAD, CAM и просто для управления станком.

Калибровка.

Калибровка. Подробнее об этом здесь. Если эта машина недостаточно велика, я также разработал ЧПУ LowRider со всеми теми же характеристиками и разрешением, только чтобы быть больше!

Подробнее об этом здесь. Если эта машина недостаточно велика, я также разработал ЧПУ LowRider со всеми теми же характеристиками и разрешением, только чтобы быть больше!