Графитовые электроды: применение, разновидности, свойства

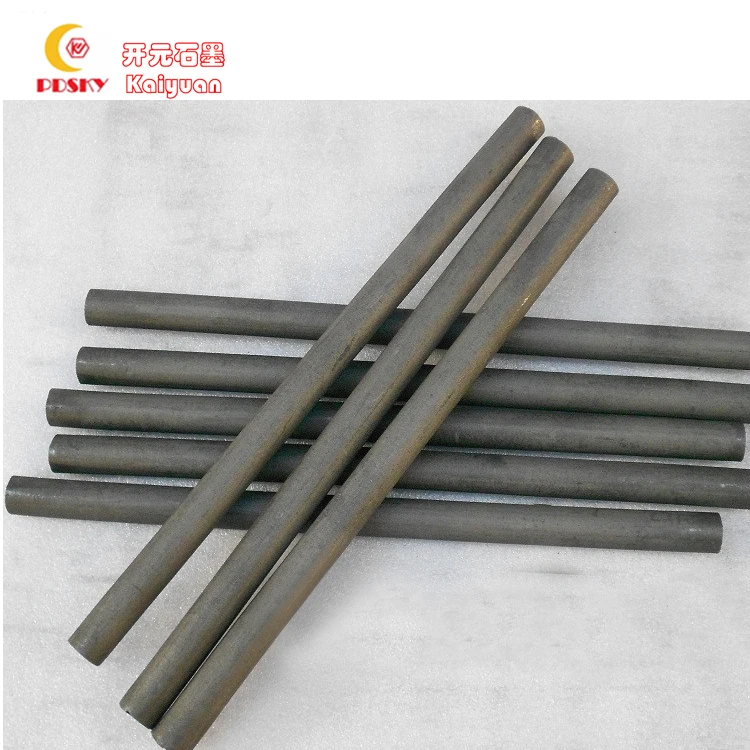

Графитовые электроды – это проводники, в составе которых присутствует углерод-графит. Визуально они отличаются блеском поверхности и серым цветом. Электрод имеет гибкую текстуру, поэтому вы легко сможете нарезать необходимый размер. Проводники актуальны для сварки цветных сплавов. Графитовые электроды также используют для соединения твердых металлов. По мнению экспертов, графитовые считаются более практичными в отличие от угольных.

Если обратимся к свойствам самого графита, температура плавления – около 3500 градусов. Единой технологии производства стержней не существует. Их изготавливают из остатков электродов плавильных печей. Для получения нужной формы наконечника электрод затачивают. В работе графитовые электроды демонстрируют меньшее сопротивление. Если сравнивать с угольными, графит используют для сварки под большой силой тока.

Специфика применения графитовых электродов:

- образовывается сварочная дуга за счет соприкосновения электрода и металлического основания.

- для работы с графитовыми электродами нужен постоянный ток. Только при прямой полярности дуга будет стабильной. Непрямая полярность встречается при резке металлических изделий;

- особенность графитовых электродов – экономия стержней, которые практически не трескаются. Минимальный расход материала привлекает сварщиков, которые чаще всего выбирают графитовые расходники именно по этой причине.

Плюсы и минусы графитового электрода

Если вы раньше не работали с графитовыми электродами, важно оценить сильные стороны и недостатки материала.

Плюсы графитового электрода:

- их изготавливают из остатков стержней из плавильных печей. Именно поэтому электрод прост в использовании;

- способность электрода выдерживать высокие показатели силы тока;

- выступают отличными электропроводниками, что положительно сказывается на качестве сварки;

- долговечность электрода из-за стойкости к агрессивным факторам воздействия, не окисляются.

К минусам графитовых электродов относят:

- серьезные требования к форме и заточке наконечников электродов;

- в процессе сварки электродами есть вероятность увеличения количества углерода;

- минимальный диаметр – 6 мм, что сужает круг применения электрода из графита.

Расход графитового электрода

В процессе плавки графитовый стержень расходуется. Несмотря на то, что материал считается устойчивым к плавке, медленное плавление происходит. Этот процесс существенно замедлен в отличие от других видов расходников. Если при воздействии высоких температур диаметр стержня уменьшается и становится меньше нормы, тогда необходимо наращивание. Для этого и используют ниппели, которые иногда прилагаются в комплекте от производителя.

При стандартной работе печи расход составляет от 4 до 8 кг на тонну. Чтобы снизить затраты на расходные материалы и сделать процесс более экономичным, нужно контролировать ряд параметров:

- качество используемых расходников;

- особенности печи для плавки;

- режим термической обработки и установленная температура;

- качество стали и тип горелки.

В целом, графитные электроды практически не расходуются. Потери массы расходных материалов происходят из-за испарения самого графита.

Особенности графитового электрода

По своей структуре стержень состоит из двух элементов с изолирующей прокладкой. В качестве изолятора используют окиси меди или алюминия. Графитовые электроды производят из прессованного угля. По этой причине в металле может увеличиваться процентное содержание углерода в процесс варки металла.

Состав и технические особенности электрода зависят от производителя. Для получения исчерпывающей информации по электроду расшифруйте маркировку изделия. Все расходники должны выпускаться по стандартам ГОСТ и другим нормативным документам. К техническим характеристикам графитового электрода относят следующие показатели: плотность, примеси золы, сила сопротивления, прочность, упругость.

Где применяют графитовый электрод?

Расходники достаточно популярны, поэтому область их применения широкая. Графитовые электроды используют для выполнения ряда задач. Графитовые стержни подходят для обработки металлической поверхности перед сваркой, зачистки деталей.

Графитовые электроды используют для выполнения ряда задач. Графитовые стержни подходят для обработки металлической поверхности перед сваркой, зачистки деталей.

С помощью графитовых электродов реально снизить риски брака и избежать дефектов швов. Определяют несколько основных направлений в использовании расходных материалов:

- сварка цветных сплавов;

- устранение дефектов при создании литого сплава;

- наплавление твердых сплавов на основу из металла.

Марки графитовых электродов

Чтобы определиться, какой расходник подойдет для выполнения конкретной задачи, нужно рассмотреть наиболее популярные марки электродов.

- ЭГ или графитированные изделия. В составе присутствуют кокс из нефти и угольный пек. Между собой модели могут отличаться сопротивлением. Некоторые производители выпускают вместе с ниппелями.

- ЭГС производят на основе игольчатого коса и пека из камня. Актуальны для сталеплавильного производства.

- ЭГП используются для резки металла. Наряду с нефтяным коксом в составе и угольным пеком дополнительно электроды еще пропитывают пеком. Используются в промышленности на ферросплавных цехах и в металлолитейной сфере.

- ЭГСП используются в электродуговой сварке. Стержни изготовлены из игольчатого кокса и каменноугольного пека.

Как производят графитовый электрод?

Преимущественно для изготовления стержней используют уголь. Он может быть натуральным или искусственным. Дальше включают связующие добавки. Примеси могут отличаться в зависимости от модификации и особенностей продукции. Производство включает в себя несколько этапов:

- экструзия или продавливание материала под воздействием высоких температур;

- создание нужной формы или конфигурации;

- разметка резьбовых соединений;

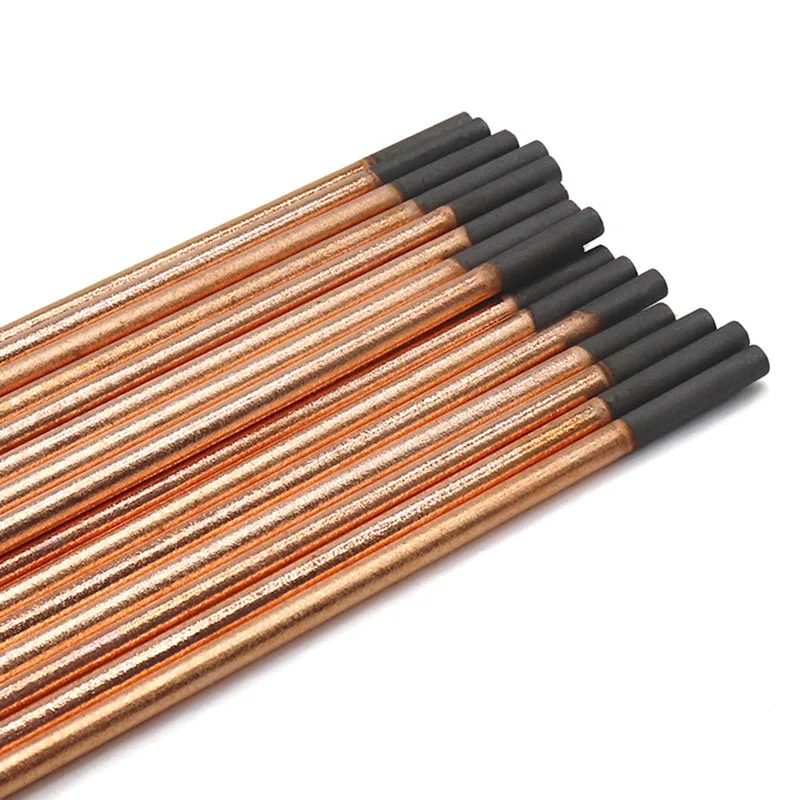

- обработка электрода медным слоем для защиты от окисления и придания ему долговечности.

Сварка меди графитовым электродом

Медные проводы можно варить с помощью электродов.

- удается достичь максимальной надежности, создавая качественное соединение;

- основания спаиваются с торца, основная поверхность остается нетронутой. За счет этого удается избежать перегрева конструкции. Следовательно, можно увеличивать нагрузки;

- оперативность процесса. Нагрев осуществляется пару секунд, что упрощает работу с графитовыми электродами.

Техника безопасности при использовании графитовых электродов

При работе со сваркой и резкой металла обязательно нужно придерживаться техники безопасности. Графитовые электроды используются для работы с невысоким напряжением, но без знания мер предосторожности можно столкнуться с негативными последствиями для здоровья.

Выделяют несколько базовых правил:

- Обязательно использование защитных средств в виде маски сварщика, одежды и краги.

- Подготовить рабочую зону. Уберите легковоспламеняющиеся предметы. Минимальное расстояние от места сварки – 5 метров.

- Перед началом работы убедитесь в исправности оборудование, которое вы хотите использовать.

- Обесточьте провода, которые намерены варить.

Требования достаточно простые, но их выполнение защитит вас от необратимых последствий. При выборе графитного электрода учитывайте диаметр заготовок для спаивания, особенности сварочного аппарата.

Вывод

Преимущественно графитовый электрод используется в промышленных цехах на специальном оборудовании. Каждая марка, присутствующая на рынке, соответствует своей специализации. Поскольку графитовые электроды выпускают с диаметром минимум 6 мм, они обладают отличной электропроводностью, их применяют для создания соединений в конструкциях с предусмотренными большими нагрузками.

Графитовые электроды для сварки

Существует несколько способов соединения медного провода. Но как показывает практика, самым быстрым, надежным и долговечным является сварка. Швы, наложенные с использование сварочного оборудования, обладают отличными показателями проводимости, безупречно служат на протяжении многих лет и абсолютны безопасны в использовании. Для сваривания медных проводов специалисты выбирают графитовые электроды, которые по сравнению с другими аналогами обладают рядом достоинств.

Но как показывает практика, самым быстрым, надежным и долговечным является сварка. Швы, наложенные с использование сварочного оборудования, обладают отличными показателями проводимости, безупречно служат на протяжении многих лет и абсолютны безопасны в использовании. Для сваривания медных проводов специалисты выбирают графитовые электроды, которые по сравнению с другими аналогами обладают рядом достоинств.

СОДЕРЖАНИЕ

- Плюсы и минусы графита

- Сфера использования стержней и особенности работы с ними

- Регулировка силы тока

- Сваривание алюминиевой проводки

- Как правильно варить скрутку кабеля

- Техника безопасности

- Итоги

Плюсы и минусы графита

Графитовые электроды в отличии от расходников из других материалов обладают очень весомым преимуществом: они пропускают электричество, не плавясь при этом. Это основное достоинство, которое и предопределяет их выбор для выполнения работ. Графитовые электроды производятся обычными или омедненными, с разными по длине и форме наконечниками.

Графитовые электроды производятся обычными или омедненными, с разными по длине и форме наконечниками.

Наиболее весомые характеристики расходных материалов из графита:

- продукция представлена в торговой сети большим ассортиментом;

- стоимость расходных материалов невысокая;

- малый расход электрода при использовании;

- быстро разогреваются до температур, при которых плавятся металлы;

- при выполнении сварочных работ инвертором для разжигания дуги требуется небольшой ток – 5-10 ампер.

Необходимо подчеркнуть, что сварочный шов, сформированный с применением графитовых электродов, устойчив к воздействию высоких температур, невосприимчив к коррозии. Помимо этого, медная проволока не дает трещин во время сваривания. Графитовые электроды дают возможность качественно соединять не только медные, но и алюминиевые провода.

Однако им свойственны не только преимущества, но и недостатки:

- сварочное соединение с помощью графитовых является достаточно сложным технологическим процессом из-за небольшого диаметра – 6 мм;

- применение графитовых расходных материалов повышает содержание углерода в заготовках.

По этой причине могут ухудшаться эксплуатационные характеристики готового соединения;

По этой причине могут ухудшаться эксплуатационные характеристики готового соединения; - конкретный вид наконечника электродов пригоден для выполнения небольшого перечня операций. Поэтому необходим ассортимент расходных материалов в случаях, когда планируется выполнение различных видов работ.

Сфера использования стержней и особенности работы с ними

Графитовые электроды используются не только в случаях, когда необходимо соединить медные или алюминиевые провода. Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

Графитированные электроды дают возможность эффективно срезать заклепки, прошивать детали из углеродистой и легированной марок стали. Они актуальны при термической обработке (сплавлении) чугуна и стали. Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Как показывает практический опыт, графитовые стержни при дуговой резке металла или сварке медной проводки уменьшают количество дефектов. Главное требование при использовании расходников данного типа – соблюдение требований техники безопасности и технологического процесса.

Кроме того, применение стержней из графита актуально для выполнения таких операций:

- сваривание тонкого листового проката или заготовок из цветного металла;

- устранение дефектов, образованных во время литья;

- наплавка твердосплавных покрытий к деталям разного назначения.

Нередко работа с графитовыми электродами подразумевает использование присадки. Она может быть ранее уложенной в определенные места сварки или же подаваться в рабочую зону во время формирования шва.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Следует помнить, что для получения высококачественных сварных соединений с использование графитовых электродов, нужно учитывать особенности работы с таким расходным материалом:

- Добиться экономичного расхода стержня и при этом удерживать стабильную дугу длительный период времени легче при прямой полярности. Другими словами, минус подается на электрод.

- При выполнении сварочных работ важно учитывать воздействие внешних факторов на стабильность горения дуги. Это способствует получению лучшего результата.

- При использовании графитовых электродов КПД специалиста будет меньшим, чем во время сварочных работ плавящимися расходниками.

- Сварка графитом дает возможность получать сварные соединения со средними показателями пластичности.

- Не исключается образование пустот внутри швов, что отрицательно сказывается на их прочности и долговечности.

Учитывая сложность технологического процесса, сварочный работы с использование графитовых электродов поручают опытным специалистам. Новичкам для такой работы желательно хорошо попрактиковаться.

Для работы с электродами из графита применяются два технологических приема:

- Подача материала непосредственно в пламя дуги. Присадка располагается между стыком и электродом под углом в тридцать градусов. При этом в рабочую зону первой подается проволока и только после нее – сам электрод. Для ускорения рабочего процесса расходник удерживается под углом 70 градусов.

- Сначала наплавляется валик, состоящий из основного металла. После этого в зону плавления подается присадочный материал. В отличие от первого технологического приема здесь подается прежде стержень и только после него – проволока.

Наибольший недостаток второго способа заключается в том, что существует высокая вероятность образования прожога. Поэтому он не подходит при работе с тонкими заготовками и нежелателен для использования новичками в таком деле. А вот для соединения заготовок с толстыми стенками такая технология подходит.

А вот для соединения заготовок с толстыми стенками такая технология подходит.

Работая с графитовыми электродами, специалист должен помнить, что определяющим параметром для их применения является плотность тока. Если в силу каких-либо объективных причин данный показатель выше допустимых норм, то работу следует прекратить. В противном случае с высокой степенью вероятности графит придет в негодность.

Продлить срок службы графитовых электродов несложно. Для этого достаточно с обеих сторон вкрутить специальные удлиняющие ниппели. Благодаря такому решению не только сокращаются издержки на приобретения расходных материалов, но и повышается их надежность.

Регулировка силы тока

Для сварки проводки сила тока регулируется в диапазоне значений от 30 до 120 ампер. Большинство представленных на рынке инверторов обладают таким набором параметров и подходят для выполнения работы.

Точное значение тока специалист подбирает отдельно в каждом конкретном случае опытным путем. Подобный подход обусловлен следующими факторами:

Подобный подход обусловлен следующими факторами:

- каждая модель инвертора имеет свои конструктивные особенности, которые влияют на рабочие характеристики. Очень важно предварительно ознакомиться с рекомендациями производителей, изложенных в инструкции;

- в бытовой сети не всегда напряжение составляет нормативные 220 вольт. Оно может быть как меньшим, так и большим;

- кабель от разных производителей отличается по своему составу. Хотя отличия и незначительные, они влияют на сварочный процесс.

Результаты сварочных работ с использованием графитовых стержней во многом определяется квалификацией сварщика. Необходимо точно знать оптимальные показатели силы тока, характерные для жил определенного сечения:

- проводка диаметром 1,5 мм сваривается инвертером, настроенным на 70 ампер;

- когда возникает необходимость соединить три жилы такого же размера (1,5 мм), то силу тока следует увеличить до 81-91 ампера;

- при сваривании трех частей проволоки с диаметром 2,5 мм сила тока устанавливается в диапазоне значений 81-101 ампер;

- сила тока в пределах 101-121 ампера подходит для соединения четырех медных жил толщиной в 3 мм.

Сваривание алюминиевой проводки

Графитовый электрод одинаково хорошо подходит для сваривания как медной, так и алюминиевой проводки. Работы по соединению алюминиевых жил выполняются под флюсом – защитным порошком, который при нагревании образует газовую защитную среду. Благодаря применению флюса сварные стыки защищены от контакта с кислородом и не окисляются в процессе работ.

Сила тока выставляется на оптимальное значение. Ток выпрямляется, проходя через диодный мост и фильтр пульсаций. Справедливости ради нужно отметить, что некоторые опытные специалисты могут выполнить такие работы переменным током. Им вовсе не обязательно подбирать нужные параметры опытным путем для выполнения работы. Но при этом качество соединения будет хуже, чем в случае применения постоянного тока.

Как правильно варить скрутку кабеля

Одной из первостепенных задач при сваривании скрутки является защита изоляции кабеля от плавления. Универсальное решение заключается в том, что к месту выхода скрутки с изоляции подсоединяется металлический радиатор. Желательно, чтобы он был медным, тогда обеспечивается максимально возможная теплопроводность и наибольший отток избыточного тепла. Точно такой же эффект гарантирован при увеличении площади контакта между радиатором и проводкой.

Желательно, чтобы он был медным, тогда обеспечивается максимально возможная теплопроводность и наибольший отток избыточного тепла. Точно такой же эффект гарантирован при увеличении площади контакта между радиатором и проводкой.

Перед началом сваривания скрутки требуется выполнения небольшого объема подготовительных работ. Если на изоляции есть лаковое покрытие, то его следует удалить. Скручивать жилы между собой следует максимально плотно. Важно, чтобы они очень тесно контактировали. Оптимальной считается длина скрутки порядка 5-6 сантиметров. Концы жил обрезаются на одинаковом расстоянии, чтобы обе части скрутки попадали в зону сварки.

В том месте, где радиатор контактирует с проводкой, подключается масса. Остается поднести электрод к краю скрутки. Контакт должен быть коротким. Вполне достаточно одной секунды, чтобы на краю скрутки сформировался омедненный шарик из расплава металлов. Точно так же свариваются и другие участки скрутки: методом кратковременного замыкания цепи при помощи графитового электрода.

Техника безопасности

Применение угольных (графитовых) электродов дает возможность получать надежные соединения металлов и создавать долговечные изделия. Важно во время выполнения работ придерживаться правил техники безопасности. Наиболее значимые из них:

- Подающийся к кабелям ток при завершении выполнения операций необходимо отключить. Это исключит случайное поражение электрическим разрядом в случае непреднамеренного прикосновения к неизолированному участку проводки.

- Сварочные работы следует выполнять только в специальной защитной одежде и обуви. Помимо этого, необходимо использовать средства индивидуальной защиты – маску, рукавица, отвороты и т.д., которые помогают уберечь глаза и участки тела от ожогов.

- На месте выполнения сварочных работ не должны присутствовать легковоспламеняющиеся материалы. Именно они становятся причиной возникновения пожаров на сварочной площадке.

- После завершения сварки скрутки нужно дать время на остывание проводки.

Выждав некоторое время и убедившись, что жилы остыли, можно переходить к следующему этапу работ. Если этого не делать, то получить ожог от случайного прикосновения к горячей скрутке – дело времени.

Выждав некоторое время и убедившись, что жилы остыли, можно переходить к следующему этапу работ. Если этого не делать, то получить ожог от случайного прикосновения к горячей скрутке – дело времени. - Сваренные скрутки по завершению работ нужно изолировать. Для этого используется изолента или термоусадочные трубки.

Итоги

Графитовые электроды являются популярным расходным материалом. Они востребованы для сваривания разных металлов – чугуна, стали, алюминия, меди и других. Для работы с графитовыми стержнями требуется определенный уровень квалификации. Но при наличии навыков специалист сможет сформировать надежное, устойчивое к высокой температуре, коррозии и прочему негативному воздействию соединение.

Графитовые электроды для сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 7, Средняя: 3

Графитовые электроды | Tokai Carbon Co.

, Ltd.

, Ltd.В процессе производства стали железный лом плавится в электродуговой печи и перерабатывается. Графитовые электроды, своего рода проводник, являются важным компонентом в такой печи. Они могут плавить лом при температуре около 1600 ℃.

Что такое графитовые электроды?

Знаете ли вы, что есть два способа сделать железо? Доменный метод и электродуговой метод. Метод электродуговой печи перерабатывает использованный железный лом путем его плавления в электродуговой печи. Именно графитовые электроды внутри печи фактически плавят железо. Графит обладает высокой теплопроводностью и очень устойчив к нагреву и ударам. Он также имеет низкое электрическое сопротивление, что означает, что он может проводить большие электрические токи, необходимые для плавления железа. В последние годы графитовые электроды стали еще эффективнее: теперь они могут проводить еще более высокие токи и большую мощность. Используя опыт, накопленный за столетие инноваций, компания Tokai Carbon разработала самые большие в мире электроды. Они имеют диаметр 32 дюйма (около 80 см) и длину 3 метра. Графитовые электроды Tokai Carbon рассчитаны на долгий срок службы, что делает их имя, которому доверяют в отрасли.

Они имеют диаметр 32 дюйма (около 80 см) и длину 3 метра. Графитовые электроды Tokai Carbon рассчитаны на долгий срок службы, что делает их имя, которому доверяют в отрасли.

Применение

- Изделия из железа и стали

Изделия из железа и стали

Вторичное железо и сталь используются в самых разных отраслях промышленности и в различных продуктах.

Графитовые электроды Разновидности

Для печей постоянного тока (печи постоянного тока) / Размер: 22-32 дюйма

Электроды для печей постоянного тока, для которых требуется 1 столб графитовых электродов. Высокая максимальная плотность тока. Диаметр этих электродов становится все больше: текущий максимальный диаметр составляет 32 дюйма (800 мм).

Для печей переменного тока (печей переменного тока) / Размер: 16-28 дюймов.

Для печей переменного тока требуется 3 столбца графитовых электродов. В основном используются электроды диаметром 20-28 дюймов, стандартный размер в электропечах.

Для печей LF (печи для рафинирования) / Размер: 10-18 дюймов

Эти электроды предназначены для рафинирования таких материалов, как расплавленная сталь. LF печи имеют меньшую мощность, чем DC.

Руководство по графитовым электродам

Прокрутите горизонтально, чтобы просмотреть всю таблицу

| Блок | Печь переменного тока | Печь постоянного тока | |||

|---|---|---|---|---|---|

| 350~450 мм 14″~18″ | 500~700 мм 20″~28 | 550~800 мм 22″~32″ | |||

| Характеристики | РП | УХП | УХП | УХП | |

| Насыпная плотность | г/см3 | 1,58~1,70 | 1,65~1,76 | 1,66~1,74 | 1,68~1,75 |

| Удельное сопротивление | мкОм·м | 6,0~8,5 | 4,5~6,5 | 4,5~6,5 | 4,2~5,5 |

| Модуль Юнга | кН/мм2 | 8~12 | 11~16 | 9~14 | 9~13 |

| ГПа | 8~12 | 11~16 | 9~14 | 9~13 | |

| кгс/мм2 | 800~1 200 | 1 100~1 650 | 950~1400 | 900~1300 | |

| Прочность на изгиб | Н/см2 | 1000~1400 | 1 200~1 800 | 1000~1500 | 1000~1500 |

| МПа | 10~14 | 12~18 | 10~15 | 10~15 | |

| кгс/см2 | 100~140 | 120~180 | 100~150 | 100~150 | |

| Коэффициент теплового расширения (от комнатной температуры до 400°C) | ×10-6/゚С | 0,8~1,5 | 0,8~1,5 | 0,5~1,0 | 0,5~0,9 |

| ×10-6/゚F | 0,4~0,8 | 0,4~0,8 | 0,3~0,6 | 0,3~0,5 | |

| Истинная плотность | г/см3 | 2,20~2,23 | 2,20~2,23 | 2,20~2,23 | 2,20~2,23 |

| Общая пористость | % | 23~29 | 20~26 | 21~26 | 20~25 |

| Зольность | % | Менее 0,2 | Менее 0,2 | Менее 0,2 | Менее 0,2 |

Таблица размеров/веса

Прокрутите горизонтально, чтобы просмотреть всю таблицу

| Имя | Диаметр стойки | Длина стойки | Вес стойки (справочное значение) | |||

|---|---|---|---|---|---|---|

| Диаметр x длина | Максимум | Минимум | Максимум | Минимум | Масса изделия (без ниппеля) | |

| дюймов | мм | мм | мм | мм | мм | кг |

| 14×60 | 350×1500 | 357 | 352 | 1550 | 1400 | 253 |

| 14×72 | 350×1800 | 1875 | 1700; | 304 | ||

| 14×96 | 350×2400 | 2475 | 2275 | 406 | ||

| 16×60 | 400×1500 | 409 | 403 | 1550 | 1400 | 334 |

| 16×72 | 400×1800 | 1875 | 1700 | 395 | ||

| 16×96 | 400×2400 | 2475 | 2275 | 532 | ||

| 18×72 | 450×1800 | 460 | 454 | 1875 | 1700 | 496 |

| 18×96 | 450×2400 | 2475 | 2275 | 665 | ||

| 18×110 | 450×2700 | 2850 | 2550 | 766 | ||

| 20×72 | 500×1800 | 511 | 505 | 1875 | 1700 | 614 |

| 20×84 | 500×2100 | 2175 | 1975 | 715 | ||

| 20×96 | 500×2400 | 2475 | 2275 | 824 | ||

| 20×110 | 500×2700 | 2850 | 2550 | 927 | ||

| 22×84 | 550×2100 | 562 | 556 | 2175 | 1975 | 873 |

| 22×96 | 550×2400 | 2475 | 2275 | 995 | ||

| 24×84 | 600×2100 | 613 | 607 | 2175 | 1975 | 1040 |

| 24×96 | 600×2400 | 2475 | 2275 | 1190 | ||

| 24×110 | 600×2700 | 2850 | 2550 | 1340 | ||

| 26×110 | 650×2700 | 663 | 657 | 2850 | 2550 | 1580 |

| 28×110 | 700×2700 | 714 | 708 | 2850 | 2550 | 1830 |

| 30×110 | 750×2700 | 765 | 759 | 2850 | 2550 | 2060 |

| 32×110 | 800×2700 | 816 | 810 | 2850 | 2550 | 2450 |

Как работают графитовые электроды? процесс производства графитового электрода

Затем электричество проходит через электроды, образуя дугу интенсивного нагрева, которая плавит стальной лом. Итак, позвольте DanCarbon рассказать о том, как работают графитовые электроды? процесс производства графитовых электродов и почему графитовые электроды нуждаются в замене?

Итак, позвольте DanCarbon рассказать о том, как работают графитовые электроды? процесс производства графитовых электродов и почему графитовые электроды нуждаются в замене?

1. Как работают графитовые электроды?

Электроды являются частью крышки печи и собираются в колонны. Затем электричество проходит через электроды, образуя дугу интенсивного нагрева, которая плавит стальной лом.

Электроды перемещаются на металлолом в период плавки. Затем возникает дуга между электродом и металлом. Учитывая аспект защиты, для этого выбирается низкое напряжение. После экранирования дуги электродами напряжение повышают для ускорения процесса плавления.

2. Процесс производства графитового электрода

Графитовый электрод в основном изготавливается из нефтяного кокса, игольчатого кокса в качестве заполнителя, угольного асфальта в качестве связующего. Он включает прокаливание, формование, обжиг, пропитку, графитизацию и механическую обработку. Это разрядка электрической энергии в виде электрической дуги в электродуговой печи. Проводник, который нагревает и плавит заряд, можно разделить на графитовый электрод обычной мощности, графитовый электрод высокой мощности и графитовый электрод сверхвысокой мощности в соответствии с его показателем качества.

Проводник, который нагревает и плавит заряд, можно разделить на графитовый электрод обычной мощности, графитовый электрод высокой мощности и графитовый электрод сверхвысокой мощности в соответствии с его показателем качества.

♦ Сырье

Графитовый электрод изготовлен из высококачественного прокаленного игольчатого кокса.

♦ Среднее дробление и просеивание

Игольчатый кокс измельчается в машине и просеивается, затем дозируется в соответствии с требованиями рецепта.

♦ Замешивание

После дозирования сырье смешивается с определенной долей асфальта путем нагревания и замешивания для получения пластичной пасты.

♦ Прессованная

После смешивания и замешивания паста охлаждается до температуры процесса и затем прессуется в прессе в соответствии со спецификацией продукта.

♦ Обжиг

В обжиговой печи электрод «сырой зародыш» обжигается до заданной температуры в соответствии с технологическими требованиями, а обожженный продукт пропитывается специальным пропитанным битумом в соответствии с конкретным технологическим процессом для повышения плотности продукта и механическая прочность, а затем пропитанный продукт подвергается повторному обжигу для улучшения характеристик продукта.

♦ Графитизация

Продукты вторичного обжига электризуются в графитированной печи сопротивления и нагреваются до 3000 ℃, так что структура атомов углерода перестраивается в определенную кристаллическую форму, и углерод превращается в графит.

https://youtu.be/rDigaz27Txo

3. Почему графитовые электроды нуждаются в замене?

По принципу расхода существует несколько причин замены графитовых электродов.

• Конечное использование: к ним относится сублимация графитового материала, вызванная высокой температурой дуги и отсутствием химической реакции между электродом, расплавленной сталью и шлаком. Скорость высокотемпературной сублимации в конце в основном зависит от плотности тока, проходящего через электрод; также связано с диаметром стороны электрода после окисления; Конечное потребление также связано с тем, следует ли вставлять электрод в стальную воду для увеличения содержания углерода.

• Боковое окисление: химический состав электрода – углерод. Углерод окисляется воздухом, водяным паром и углекислым газом при определенных условиях, а степень окисления на стороне электрода связана с удельной скоростью окисления и площадью воздействия. Обычно сторона электрода окисление составляет около 50% от общего расхода электрода. В последние годы, чтобы улучшить скорость плавки в электропечах, увеличили частоту операции продувки кислородом, увеличили потери электрода на окисление.

• Остаточная потеря: При постоянном использовании электрода на стыке верхнего и нижнего электродов происходит отслоение небольшого участка электрода или соединения из-за окислительного истончения корпуса или проникновения трещин.

• Отслоение и отслоение поверхности: результат плохой термостойкости самого электрода в процессе плавки. Включая сломанный корпус электрода и сломанный ниппель. Сломанный электрод связан с качеством и обработкой графитового электрода и ниппеля, а также с процессом производства стали.

По этой причине могут ухудшаться эксплуатационные характеристики готового соединения;

По этой причине могут ухудшаться эксплуатационные характеристики готового соединения;

Выждав некоторое время и убедившись, что жилы остыли, можно переходить к следующему этапу работ. Если этого не делать, то получить ожог от случайного прикосновения к горячей скрутке – дело времени.

Выждав некоторое время и убедившись, что жилы остыли, можно переходить к следующему этапу работ. Если этого не делать, то получить ожог от случайного прикосновения к горячей скрутке – дело времени.