Концевые фрезы для ЧПУ станков

Концевые фрезы – это режущие инструменты с наиболее востребованной и в то же время, наиболее универсальной конструкцией. Их режущие элементы расположены на боковых сторонах рабочей части, а иногда и на торце, для обеспечения возможности вертикального входа в материал и последующей боковой обработки заготовок.

Как и у многих других инструментов, хвостовик концевой фрезы предназначен для ее фиксации в патроне оборудования (станка или ручного электроинструмента). Собственно наличие хвостовика и отличает концевые фрезы от другой группы – насадных фрез, в которых режущие элементы расположены на дисках или цилиндрах, устанавливаемых непосредственно на ось рабочего привода.

Форма хвостовика согласуется с оборудованием, на котором работает фреза. Наиболее популярные виды хвостовиков: цилиндрический (бывает гладкий, с лысками или с резьбой), конус Морзе и конус HSK (Hohl Shaft Kegel – полый конический хвостовик). Последние используются для систем автоматической смены инструмента.

Прочность, а точнее – твердость режущих элементов концевых фрез определяет возможность их работы с различными материалами. Например, для обработки чугуна или нержавеющей стали требуется наиболее высокая твердость, нежели для обработки дерева или пластика.

Современным и наиболее технологичным материалом для изготовления монолитных (цельных) режущих инструментов является твердый сплав. Технология высокотемпературного спекания порошковой смеси металлов под сверхвысоким давлением позволяет получать недорогие и в то же время уникальные по механической прочности и термостойкости инструментальные материалы. В последующем из них изготавливаются высокотехнологичные режущие инструменты, в том числе и твердосплавные концевые фрезы для ЧПУ станков.

Такие инструменты работают в широком диапазоне твердости обрабатываемых материалов – от мягких пород дерева до чугуна. Здесь важным требованием является плавность рабочего хода фрезы с исключением ударных нагрузок. Твердый сплав, в отличие от быстрорежущей стали отличается “хрупкостью”. Он придает режущим инструментам высокую механическую прочность, но меньшую стойкость при изгибающих нагрузках. Тем не менее, это широко распространенный, износостойкий инструментальный материал.

Он придает режущим инструментам высокую механическую прочность, но меньшую стойкость при изгибающих нагрузках. Тем не менее, это широко распространенный, износостойкий инструментальный материал.

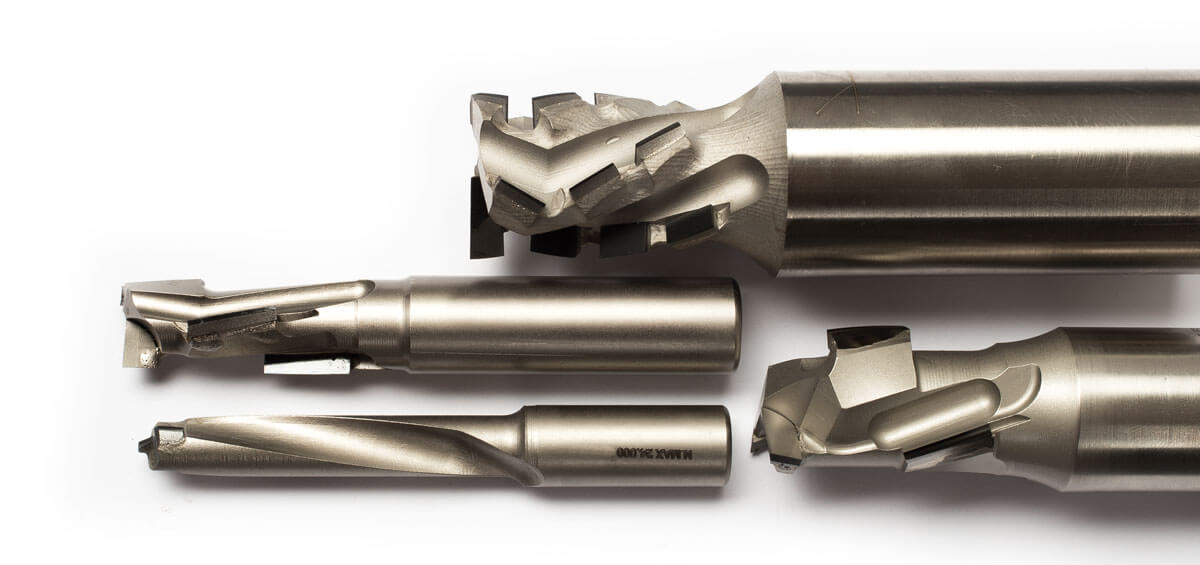

Сегодня при изготовлении концевых фрез широко применяются еще две технологии:

– вакуумная напайка отдельных режущих сегментов на режущие зубья. Так можно получить фрезы со сложной геометрией и значительными геометрическими размерами.

– сменные ножи – экономичное восстановление режущих свойств инструментов благодаря замене режущих элементов на корпусе.

По геометрии рабочей поверхности концевые фрезы можно разделить на такие группы:

– торцевые;

– шпоночные;

– радиусные;

– Т-образные;

– профильные.

Это достаточно условное деление, поскольку почти все фрезы с хвостовиком это концевые фрезы и их классификация может иметь разную степень детализации.

Классифицируются они и по конструкции – стандартные и удлиненные, и по наличию подшипников (верхний, нижний или оба), и по количеству режущих кромок: однозаходные и многозаходные. Например, наиболее распространенные спиральные фрезы имеют до 4-х спиральных ножей. Но и для прямых и для спиральных конструкций режущей части, при необходимости это значение может быть существенно большим, например, для сгибочных фрез по стали – 16 и более ножей.

Например, наиболее распространенные спиральные фрезы имеют до 4-х спиральных ножей. Но и для прямых и для спиральных конструкций режущей части, при необходимости это значение может быть существенно большим, например, для сгибочных фрез по стали – 16 и более ножей.

Монолитные концевые фрезы по металлу дополнительно могут иметь защитное покрытие. Широко распространено, так называемое “Алтинное” (AlTiN) покрытие, обладающее высокой твердостью. Слой этого материала микронной толщины способен значительно – до 25% увеличить рабочий ресурс фрезы.

Необходимо упомянуть и о системе государственных стандартов для концевых фрез. Основные требования изложены в ГОСТ 17024-82 “Фрезы концевые. Технические условия”.

Кроме того, на специализированные виды концевых фрез действует своя группа ГОСТов, определяющая требования к их конструкциям, материалам и характеристикам. Отдельно выпущены Технические условия, например для концевых фрез, используемых на фрезерных станках с ЧПУ.

← Материалы фрез для ЧПУ станков: описание, состав, характеристики Особенности фрез для ламинированных материалов →

Концевые фрезы для ЧПУ станков

Фрезерные станки с программным управлением относятся к категории высокоскоростного оборудования, которое обрабатывает поверхности различных материалов с такой степенью точности, которой нелегко добиться от обычных станков.

Оглавление

Это объясняется тем, что движением режущего инструмента управляет компьютер, а не оператор. Удаление человеческого фактора из процесса обработки положительным образом сказывается не только на рабочих, но и на качественных характеристиках производства: минимизируется количество брака, гарантируется полная идентичность заготовок, исключаются факты случайного повреждения поверхности материала и т. д.

Залогом таких высоких качественно-экономических показателей является режущий инструмент, который вращается с высокой скоростью и удаляет часть материала, используя для этого остро заточенную кромку.

От того, насколько правильно подобрана форма, материал, диаметр и прочие особенности ее конфигурации, зависит конечный результат обработки.

Концевые фрезы занимают лидирующее место в списке популярности режущего инструмента для фрезерных станков с ЧПУ. Визуально такая фреза очень похожа на сверло (в большинстве своем), но отличаются от него геометрией режущих кромок, хвостовой частью и еще некоторыми критериями.

При помощи инструментов, о которых идет речь, обрабатывают наружные и внутренние сложнопрофильные поверхности, взаимно перпендикулярные плоскости, уступы, пазы, производят черновую и чистовую обработку и многое другое. Основными пунктами, по которым можно сгруппировать концевые фрезы, являются:

Материал инструмента

Материал для производства фрез должен превосходить обрабатываемую поверхность по твердости, отличаться повышенной износостойкостью и выдерживать высокую температурную нагрузку.

Наиболее подходящими под эти критерии, а потому чаще всего применяемыми, являются быстрорежущие и твердосплавные стали. Оба варианта считаются универсальными, а использование какого-то конкретного зависит от количества оборотов шпинделя и типа обрабатываемого материала.

Оба варианта считаются универсальными, а использование какого-то конкретного зависит от количества оборотов шпинделя и типа обрабатываемого материала.

Так, например, при работе с мягким алюминием лучше закрепить в станке фрезу из быстрорежущей стали, если она имеют малый диаметр, либо твердосплавную фрезу, если ее диаметр превышает 15 мм.

Количество режущих кромок и направление стружкоотвода

По этому параметру фрезы делятся на одно-, двух-, трех- и четырехзаходные. От количество зубьев (заходов) зависит скорость и качество обработки материала. Например, двухзаходный инструмент за один оборот совершает сразу два реза, соответственно он будет выполнять фрезеровку быстрее и чище, чем однозаходный, но уступать в этом отношении тем, у которых режущих кромок больше.

В большинстве фрез канавки между выемок расположены таким образом, чтобы образующиеся стружки выводились из рабочей зоны вверх. Исключение составляют только однозаходные фрезы, которые бывают как с верхним, так и с нижним стружкоотведением .

Форма

Геометрия концевых фрез крайне обширна и не ограничивается сверлоподобной формой, хотя, как уже упоминалось, это наиболее распространенный формат.

Помимо него существуют фрезы для черновой обработки, для нанесения 3D-рельефа, сферические, V-образные и даже двухсторонние.

Обрабатываемый материал

Тип фрезы во многом зависит от материала, который будет подвергаться фрезерной обработке на станке с ЧПУ:

- однозаходные фрезы лучше всего подходят для «мягких» материалов, таких как цветные металлы, акрил, ПВХ, дерево;

- двухзаходные фрезы считаются универсальными. Они применяются для работы с пластиками, древесиной и металлами. Следует иметь в виду, что для облегчения вывода отходов при работе со стружкообразующими материалами важно обращать внимание на осевой угол фрезы, который должен составлять 45-55°C;

- трех- и четырехзаходные используют в условиях массового и крупносерийного производства, когда оборудование работает в непрерывном интенсивном ритме.

Материалом чаще всего выступает МДФ, ламинат или фанера.

Материалом чаще всего выступает МДФ, ламинат или фанера.

Это далеко не полный список, по которому классифицируются торцевые фрезы.

В подробный перечень не вошли такие пункты, как длина, тип напыления, наличие режущих кромок в центре, размер и т. д.

Краткое руководство, чтобы узнать о них все

- 5 июля 2022 г.

Станки с ЧПУ могут выполнять различные процедуры обработки благодаря различным доступным обрабатывающим инструментам с ЧПУ. Эти различные инструменты с ЧПУ имеют различные свойства, которые делают их подходящими для различных операций, уменьшая при этом потребность в ручном вводе со стороны операторов станка. Это устраняет старую проблему усталости операторов машин и нарушения процесса.

Обрабатывающие инструменты с ЧПУ делятся на различные типы, включая токарные, режущие (фрезерные), сверлильные и шлифовальные инструменты. Среди них наиболее часто используются режущие инструменты с ЧПУ.

В этой статье будут описаны различные типы станков с ЧПУ и функции каждого из них. Если вы хотите узнать больше об этих инструментах для обработки, то это краткое руководство для вас.

Токарные станки с ЧПУ

Токарная обработка является одним из старейших методов механической обработки, восходящим к Египетской империи. Токарные инструменты с ЧПУ работают с токарным станком (токарным станком), который вращает заготовку с высокой скоростью вращения в минуту, в то время как токарный инструмент формирует заготовку в запрограммированную форму. Форма заготовки зависит от типа токарной процедуры и используемого токарного инструмента. Примеры различных токарных инструментов включают:

Расточные инструменты

Расточные инструменты используются на токарном станке для увеличения прямых или конических отверстий, которые уже были просверлены или отлиты в заготовке.

Инструменты для снятия фасок

Машинисты используют инструменты для снятия фасок для различных операций, таких как удаление заусенцев, удаление острых кромок на заготовках и снятие фасок.

Накатной инструмент

Накатные инструменты представляют собой токарные станки с ЧПУ, предназначенные для создания различных рисунков (диагональных, прямых или ромбовидных) на поверхности заготовок. Эти шаблоны служат источником лучшего сцепления с готовой деталью.

Отрезной инструмент

Отрезной инструмент имеет лезвие, которое работает, отрезая материал от заготовки. Машинисты также используют его для вырезания готовой детали из остальной заготовки.

Режущие инструменты с ЧПУ (фрезерные инструменты с ЧПУ)

Режущие инструменты с ЧПУ являются одним из наиболее часто используемых наборов инструментов в отрасли ЧПУ. Несмотря на то, что они называются режущими инструментами, в ЧПУ нет процедуры, называемой резкой. Вместо этого у нас есть процедура фрезерования. Вот почему режущие инструменты с ЧПУ также известны как фрезерные станки с ЧПУ/фрезерные станки с ЧПУ.

Что касается процедуры, фрезерование является еще одной популярной процедурой, для которой обычно используются обрабатывающие инструменты. Несмотря на то, что он очень важен в области механической обработки, он обеспечивает точность процедуры токарной обработки благодаря большому разнообразию инструментов с ЧПУ, используемых при фрезеровании. Фрезерные станки с ЧПУ используются с фрезерным станком с ЧПУ (или фрезерным станком). Фрезерный станок использует фрезы с ЧПУ для удаления материала из разных мест на неподвижной заготовке круговыми движениями.

Несмотря на то, что он очень важен в области механической обработки, он обеспечивает точность процедуры токарной обработки благодаря большому разнообразию инструментов с ЧПУ, используемых при фрезеровании. Фрезерные станки с ЧПУ используются с фрезерным станком с ЧПУ (или фрезерным станком). Фрезерный станок использует фрезы с ЧПУ для удаления материала из разных мест на неподвижной заготовке круговыми движениями.

Примеры режущих инструментов:

Концевые фрезы

Если вы знакомы с фрезерованием на станках с ЧПУ, вы наверняка слышали о концевых фрезах. Они очень похожи на сверла, но более универсальны. Они помогают вырезать отверстия в материалах даже без предварительного сверления. Существуют также различные типы концевых фрез, которые отличаются количеством канавок и типом носика.

Классифицируя их по форме, можно выделить три типа: круглая, сферическая и плоская концевые фрезы. Что касается их числа канавок, минимум, который может иметь любая концевая фреза, составляет 8. 9.0008

9.0008

Плитные фрезы

Плитные фрезы представляют собой режущие инструменты с ЧПУ, используемые для фрезерования плоских поверхностей. В основном они подходят для тяжелых работ. Чтобы использовать плитные фрезы, вы должны расположить поверхность заготовки параллельно столу фрезерного станка с ЧПУ.

Торцевые фрезы

Торцевые фрезы представляют собой фрезы с ЧПУ с плоскими торцами со сменными режущими кромками, изготовленными из твердого сплава. Поскольку эти режущие кромки находятся сбоку, торцевые фрезы могут резать заготовки только в горизонтальном направлении. Функция торцевых фрез состоит в том, чтобы делать плоские участки на заготовках. Одним из преимуществ использования торцевых фрез является возможность замены их режущих кромок. Это свойство дает инструменту более длительное время работы.

Нахлыстовые фрезы

Нахлыстовые фрезы представляют собой фрезы с ЧПУ, состоящие из корпуса инструмента и режущих насадок. Их функция заключается в выполнении неглубоких или широких надрезов на заготовках. У них могло быть одно или два режущих лезвия. Преимущество использования фрез с двумя режущими кромками заключается в том, что они могут охватывать большую часть заготовки. Вы можете использовать их для функций, аналогичных торцевым фрезам; однако они дешевле.

Их функция заключается в выполнении неглубоких или широких надрезов на заготовках. У них могло быть одно или два режущих лезвия. Преимущество использования фрез с двумя режущими кромками заключается в том, что они могут охватывать большую часть заготовки. Вы можете использовать их для функций, аналогичных торцевым фрезам; однако они дешевле.

Полые фрезы

Полые фрезы представляют собой фрезы с ЧПУ, имеющие форму трубы и похожие на перевернутые концевые фрезы. Они обычно используются для создания радиусов формы и полных точек на заготовках.

Помимо этих типов режущих инструментов, существует еще много типов, которые включают:

- Развертки

- Боковые и торцевые фрезы

- Резьбовые фрезы

- Эвольвентные зуборезные фрезы 900 06

- Меньше канавок = больший съем материала и меньше тепла. Больше канавок = более тонкая обработка, но более низкая скорость и больше тепла.

- Для быстрого фрезерования используйте короткую канавку L2 и больший диаметр канавки D1.

- Если вы режете материалы, отличные от алюминия, вам понадобится фреза, предназначенная для этого материала.

Доступны инструменты для резки твердой стали, пенопласта, акрила и пластика, углеродного волокна и композитов, различных других металлов.

Доступны инструменты для резки твердой стали, пенопласта, акрила и пластика, углеродного волокна и композитов, различных других металлов.

Буровой инструмент

Это также известно как сверла, машинисты используют сверлильные инструменты для создания отверстий в заготовках. Они работают со спиральными сверлами или фрезерными станками с ЧПУ и делают эти отверстия, используя канавки и конические режущие кромки. Примеры буровых инструментов включают:

Примеры буровых инструментов включают:

Центровочные сверла

Слесари используют центровые сверла, чтобы сделать точные отверстия в заготовке, прежде чем использовать другие сверла для увеличения отверстия.

Эжекторные сверла

Эжекторные сверла используются после центровочных сверл для создания больших и глубоких отверстий в заготовке.

Спиральные сверла

Машинисты используют спиральные сверла для выполнения отверстий, не требующих особых спецификаций.

Иногда механики относят сверлильный инструмент к подразделу режущего инструмента.

Шлифовальные инструменты

Шлифовальные инструменты работают вместе со шлифовальными кругами. Они используются для сглаживания поверхности заготовки и обычно имеют высокий уровень точности. Единственным идентифицированным шлифовальным инструментом является абразивный шлифовальный круг.

Различные типы материалов, используемых при изготовлении станков с ЧПУ

Сырье для станков с ЧПУ определяет процедуру обработки, такую как скорость подачи и скорость резания, которую вы можете использовать. Общее эмпирическое правило заключается в том, что сырье для ваших станков с ЧПУ должно быть тверже, чем материал заготовки. В противном случае средство будет в значительной степени неэффективным для процедуры. Ниже перечислены некоторые распространенные примеры материалов, используемых при изготовлении обрабатывающих инструментов:

Общее эмпирическое правило заключается в том, что сырье для ваших станков с ЧПУ должно быть тверже, чем материал заготовки. В противном случае средство будет в значительной степени неэффективным для процедуры. Ниже перечислены некоторые распространенные примеры материалов, используемых при изготовлении обрабатывающих инструментов:

Углеродистая сталь

Углеродистая сталь, содержащая смесь кремния, углерода и марганца, является самым дешевым инструментом, используемым при изготовлении станков с ЧПУ. Тем не менее, с его низкой ценой приходит большой недостаток. Материал имеет низкую износостойкость.

Следовательно, станки из углеродистой стали не могут работать в тяжелых условиях. Из-за низкой температуры плавления (200°C) он не может выдерживать высокие температуры, выделяющиеся при работе в тяжелых условиях; поэтому он начинает таять. Машинисты используют его для резки легких материалов, таких как пенопласт или пластик.

Быстрорежущая сталь

Быстрорежущая сталь, содержащая более прочные металлы, такие как вольфрам, молибден и хром, является более прочным материалом для изготовления станков с ЧПУ. Материалы из быстрорежущей стали с температурой плавления 600°C подходят для тяжелых условий эксплуатации и могут выдерживать высокие уровни нагрева.

Материалы из быстрорежущей стали с температурой плавления 600°C подходят для тяжелых условий эксплуатации и могут выдерживать высокие уровни нагрева.

Цементированные карбиды

Цементированные карбиды состоят из карбидов и металлов, таких как титан. Благодаря своим составляющим он может выдерживать даже более высокие температуры, чем быстрорежущая сталь. Однако материал не такой прочный, как быстрорежущая сталь. Это означает, что продолжительность их использования может быть сокращена из-за трещин или сколов на поверхности инструмента. Следовательно, их использование в основном ограничивается изготовлением инструментов, используемых для отделки.

Резка керамики

Это самый твердый материал в этом списке. Устойчивые к коррозии и нагреву инструменты, изготовленные из этого материала, могут резать самые твердые заготовки. Однако по сроку службы инструмента они аналогичны цементированным карбидам. Несмотря на их твердость, производители редко используют их для изготовления станков с ЧПУ, поскольку они подвержены трещинам и сколам.

Какие распространенные покрытия используются в станках с ЧПУ?

Другим фактором, влияющим на свойства станков с ЧПУ, является используемое покрытие. Эти покрытия могут увеличить срок службы и твердость инструмента, а также помочь ему выдерживать более высокие температуры. Примеры распространенных покрытий инструментов включают:

Нитрид титана

Это одно из первых и наиболее распространенных покрытий, используемых для повышения твердости режущих инструментов. Помимо твердости, он также улучшает другие свойства, такие как термическая стабильность и износостойкость инструментов. Он также имеет умеренную устойчивость к окислению.

Однако производители придумали варианты этого покрытия с лучшими свойствами. Следовательно, его использование не так широко, как раньше.

Нитрид хрома

Производители создали покрытия из нитрида хрома для работы там, где нитрид титана не смог бы работать. Покрытие повышает твердость станков и делает их устойчивыми к коррозии. Это также увеличивает их термическую прочность и делает их подходящими для инструментов, работающих при высоких температурах.

Это также увеличивает их термическую прочность и делает их подходящими для инструментов, работающих при высоких температурах.

Алюминий-нитрид титана (AlTiN) / Super-Life Nitride Titanium

Это покрытие не следует путать с покрытием из нитрида титана-алюминия (TiAlN). Эти два отличаются содержанием алюминия. TiAlN содержит 40% алюминия, тогда как AlTiN содержит около 65% алюминия. Это покрытие повышает термостойкость станков с ЧПУ.

Titanium Carbo Nitride

Это еще один вариант покрытия из нитрида титана, который содержит углерод. Из-за относительно низкой рабочей температуры этого покрытия оно не может работать в высокотемпературных средах. Улучшает такие свойства, как твердость и смазывание поверхности режущих инструментов с ЧПУ.

Факторы, которые следует учитывать при выборе станков с ЧПУ

Для успеха любой обработки жизненно важно иметь правильный инструмент. Чтобы убедиться, что у вас есть правильный инструмент, вы должны учитывать различные свойства, необходимые для успешной обработки деталей с наилучшей шероховатостью поверхности. Ниже перечислены различные факторы, которые следует учитывать при выборе обрабатывающих инструментов:

Ниже перечислены различные факторы, которые следует учитывать при выборе обрабатывающих инструментов:

Материал, из которого изготовлена заготовка

Материал, с которым вы собираетесь работать, имеет решающее значение при выборе инструмента. Как упоминалось ранее, инструмент, используемый в процедуре обработки, должен быть тверже, чем заготовка. После определения ударной вязкости заготовки вы можете легко определить материалы, которые подходят для процедуры обработки.

Сырье для инструмента

Свойства инструмента также важны для выбора правильного инструмента. Например, если вам нужен инструмент с длительным сроком службы и способный выдерживать высокие температуры, лучшим выбором будут инструменты из быстрорежущей стали. Тем не менее, резка керамики — лучший вариант, если вам нужен инструмент, способный резать сверхтвердые материалы, такие как чугун.

Количество канавок

Количество канавок на инструменте важно, так как они определяют скорость подачи станка. Чем больше количество канавок, тем выше скорость, с которой фреза перемещается по заготовке. Однако слишком большое количество канавок также может привести к застреванию отрезанных фрез между канавками. Следовательно, получение оптимального количества канавок для процедуры обработки имеет жизненно важное значение.

Чем больше количество канавок, тем выше скорость, с которой фреза перемещается по заготовке. Однако слишком большое количество канавок также может привести к застреванию отрезанных фрез между канавками. Следовательно, получение оптимального количества канавок для процедуры обработки имеет жизненно важное значение.

Рассматриваемый тип обработки

Существуют различные станки с ЧПУ, предназначенные для различных процедур обработки. Следовательно, тип процедуры обработки дает вам краткий список инструментов, с которыми вы можете работать. Однако в некоторых случаях инструменты для конкретной процедуры обработки могут работать и для других приложений.

Покрытие инструмента

Покрытие станка также имеет важное значение, поскольку оно влияет на свойства инструмента. Например, покрытие из нитрида титана увеличивает стоимость изготовления инструмента и его твердость. Следовательно, если вам нужен инструмент по низкой цене, об инструменте из нитрида титана не может быть и речи.

Запрещена обработка без станков с ЧПУ

Станки с ЧПУ незаменимы при обработке. Тем не менее, вам нужно выбрать правильный, чтобы убедиться, что процедура обработки проходит беспрепятственно. Вместо того, чтобы ломать голову над правильным инструментом, вы можете передать свои операции по обработке на аутсорсинг экспертам.

Зачем беспокоиться о выборе станков с ЧПУ, если за вас это может сделать команда экспертов? WayKen – это ваш универсальный магазин для всего, что эксперт по обработке с ЧПУ, мы предлагаем различные виды услуг по обработке с ЧПУ, включая фрезерование, токарную обработку, сверление, электроэрозионную обработку и т. д. Будь то прототип или мелкосерийные детали, вы можете быть уверены, что получите качественные детали производства.

Кроме того, при работе с WayKen Вам не нужно беспокоиться о высоких ценах. Мы предлагаем одни из лучших цен наряду с лучшим в отрасли временем оборота.

Вы можете связаться с нами, чтобы получить предложение по обработке, и мы ответим в течение следующих 12 рабочих часов.

Есть ли какой-либо инструмент, который подходит для всех операций обработки?

Хотя некоторые инструменты могут работать более чем с одной процедурой, ни один инструмент не работает во всех типах процедур. Для достижения наилучших результатов рекомендуется использовать только инструменты, указанные для процедуры обработки.

Какой материал лучше всего подходит для изготовления станков с ЧПУ?

Лучший материал для станка с ЧПУ зависит от процедуры обработки, с которой будет работать инструмент. Однако быстрорежущая сталь дает лучшее из обоих миров с точки зрения цены и твердости.

Необходимо ли покрытие для станков с ЧПУ?

Покрытие помогает улучшить свойства обрабатывающих инструментов. Следовательно, они важны для многих инструментов. Однако в них нет необходимости. Вы можете использовать эти инструменты без покрытия. Единственная проблема с большинством инструментов без покрытия заключается в том, что они могут служить не так долго, как инструменты с покрытием.

Руководство по выбору режущего инструмента с ЧПУ

Выбор правильного режущего инструмента для вашего станка с ЧПУ, материала и типа фрезерования может существенно повлиять как на время, так и на качество результатов.

Узнайте о различных типах фрез, используемых в станках с ЧПУ, и о том, как выбрать лучший фрезерный инструмент для вашей операции.

Концевые фрезы — это рабочие инструменты станков с ЧПУ. Существуют различные типы концевых фрез, предназначенные для поперечной резки вдоль оси X с использованием режущих канавок.

КОНЦЕВАЯ ФРЕЗА СОВЕТЫ:

Однолезвийные концевые фрезы

Однолезвийные фрезы предназначены для удаления материалов на высоких скоростях. Наличие только одной режущей канавки позволяет снимать больше материала за один оборот сверла, а также предотвращает перегрев. Это делает его важным фрезерным инструментом и, как правило, первым битом, используемым при обработке.

Подходит для: Быстрое удаление материала и общее фрезерование.

Не подходит для: Очень тонкой или полированной отделки.

Концевые фрезы с двумя канавками

Инструмент с двойной канавкой идеально подходит для обработки, когда важна чистота поверхности. Они обычно используются для отделки карманов и выполнения более легких разрезов. Кроме того, их можно использовать в приложениях с малыми диаметрами, потому что двойная канавка прочнее инструмента с одной канавкой.

Трех- и четырехгранные концевые фрезы

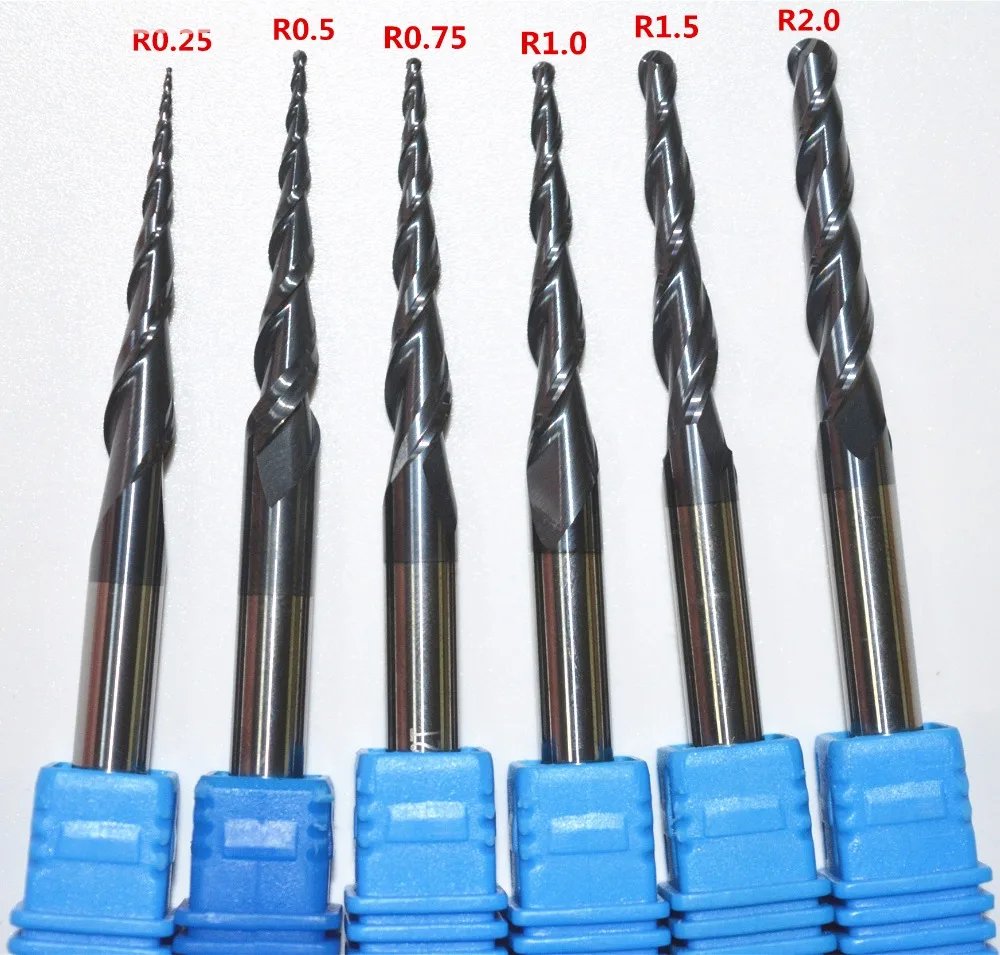

Сферические концевые фрезы

Сферические концевые фрезы предназначены для обработки трехмерных контуров и пятиосевых деталей. Инструменты идеальны, потому что закругленная режущая кромка обеспечивает очень мало сколов и гладкие поверхности.

Фрезы для обработки наружного радиуса

Инструмент для закругления кромки может обрабатывать первоначальный радиус вдоль кромки заготовки или внутри контура. Эти долговечные мелкозернистые твердосплавные инструменты доступны с различными радиусами, диаметрами хвостовика и геометрией для специальных применений. Мы разработали линейку резаков, отвечающих требованиям. Эти долговечные инструменты из микрозернистого твердого сплава доступны с различными диаметрами и длинами резания, диаметрами хвостовика и геометрией для самых требовательных применений.

Концевые фрезы с микрозубцами

Если вам необходимо обрабатывать твердые материалы, подобные стекловолокну, и требуется увеличенное время цикла или срок службы инструмента, эти концевые фрезы с микрозубьями x. ceed и алмазным покрытием идеальны. Эти инструменты предназначены для обработки абразивных материалов, таких как FR4, или других материалов, подобных печатным платам. Зубчатый инструмент может выполнять погружную резку, а также обработку в направлениях X и Y.

ceed и алмазным покрытием идеальны. Эти инструменты предназначены для обработки абразивных материалов, таких как FR4, или других материалов, подобных печатным платам. Зубчатый инструмент может выполнять погружную резку, а также обработку в направлениях X и Y.

Фреза «ласточкин хвост»

Фреза «ласточкин хвост» — это инструмент для снятия фаски, который может создавать фаску или рельеф на нижней стороне вашего материала. Например, если у вас есть плоский кусок алюминия, закрепленный на вакуумном столе, вы можете удалить заусенцы с нижней стороны с помощью этого инструмента, не переворачивая деталь и не выполняя вторую операцию.

Фрезы для Т-образных и V-образных пазов

Если вам необходимо обработать поднутрение, мы предлагаем ряд концевых фрез для Т-образных пазов различных размеров. Этот инструмент не предназначен для погружного резания, поэтому вам необходимо сначала обработать карман, прежде чем контурировать фрезой. Эти инструменты идеально подходят для алюминия, латуни, пластмасс, экзотических композитов и любых мягких металлов. Они не рекомендуются для стали.

Они не рекомендуются для стали.

Если вам необходимо обработать на поверхности канал под углом 60, 90 или 120 градусов, у нас есть линейка из V пазовые фрезы для поддержки этого приложения. Эти инструменты могут обрабатывать во всех трех направлениях. Инструменты подходят для алюминия, латуни, пластмасс, экзотических композитов и любых мягких металлов. Они не рекомендуются для стали.

Инструменты, которые могут просверлить зенкер за один проход или фрезеровать кромку со скошенной кромкой.

Что делает зенковка / фреза для снятия фаски?

Специально разработанные фрезы для вырезания небольшого углубленного скошенного отверстия на поверхности просверленных отверстий, позволяющего винту утапливаться ниже или заподлицо с плоскостью поверхности. Эти фрезы с зенковкой вырежут отверстие и зачистят его, чтобы получить чистое отверстие с потайной головкой, которое не повредит просверленное отверстие.

Для точной, качественной гравировки рекомендуется использование гравировальных инструментов.

Материалом чаще всего выступает МДФ, ламинат или фанера.

Материалом чаще всего выступает МДФ, ламинат или фанера. Доступны инструменты для резки твердой стали, пенопласта, акрила и пластика, углеродного волокна и композитов, различных других металлов.

Доступны инструменты для резки твердой стали, пенопласта, акрила и пластика, углеродного волокна и композитов, различных других металлов.