Методы измерения резьбы на производстве и в домашних условиях — РИНКОМ

Методы измерения резьбы на производстве и в домашних условиях — РИНКОМСкрыть уведомление

Внимание! Все заказы, сделанные в предстоящие праздники с 6.05 по 9.05, будут обработаны в первый же рабочий день (10 мая)!

Главная

Статьи

Методы измерения резьбы на производстве и в домашних условиях Методы измерения резьбы на производстве и в домашних условиях

2 апреля 2021

Гирин Кирилл

измерить резьба

Содержание

- Какие дефекты можно выявить при контроле?

- Приборы для контроля резьбы

- Приборы активного контроля

- Измерение резьбы методом трех проволочек

- Измерение шага резьбы

- Измерение среднего диаметра резьбы

- Измерение наружного диаметра резьбы

- Измерение внутреннего диаметра резьбы

- Измерение профиля резьбы

- Где купить инструменты для измерения резьбы?

При измерении резьбы уточняют ее соответствие таким параметрам, как внутренний, наружный и средний диаметры, шаг и длина. С этой целью используют специальные и универсальные инструменты. Подходящий измерительный прибор выбирают с учетом типа резьбы и необходимой точности измерений. Первоначально контролируют средний диаметр, шаг и форму профиля, после этого — внутренний и внешний диаметры.

С этой целью используют специальные и универсальные инструменты. Подходящий измерительный прибор выбирают с учетом типа резьбы и необходимой точности измерений. Первоначально контролируют средний диаметр, шаг и форму профиля, после этого — внутренний и внешний диаметры.

Измерение резьбы выполняют с помощью разных инструментов

Есть два основных метода измерения резьбы:

- метод дифференцирования, когда каждый параметр проверяют отдельно;

- метод комплексной проверки, когда все параметры контролируют совместно бесшкальными инструментами.

Для измерения трубной и конической резьб обычно используют калибры, которые позволяют проверить размеры, форму и взаимное расположение поверхностей детали.

Какие дефекты можно выявить при контроле?

Контроль резьбовых поверхностей позволяет выявить следующие дефекты соединений.

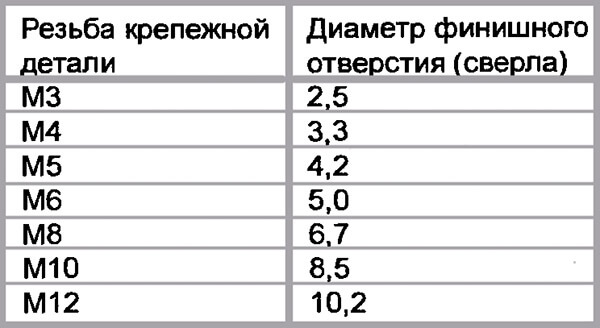

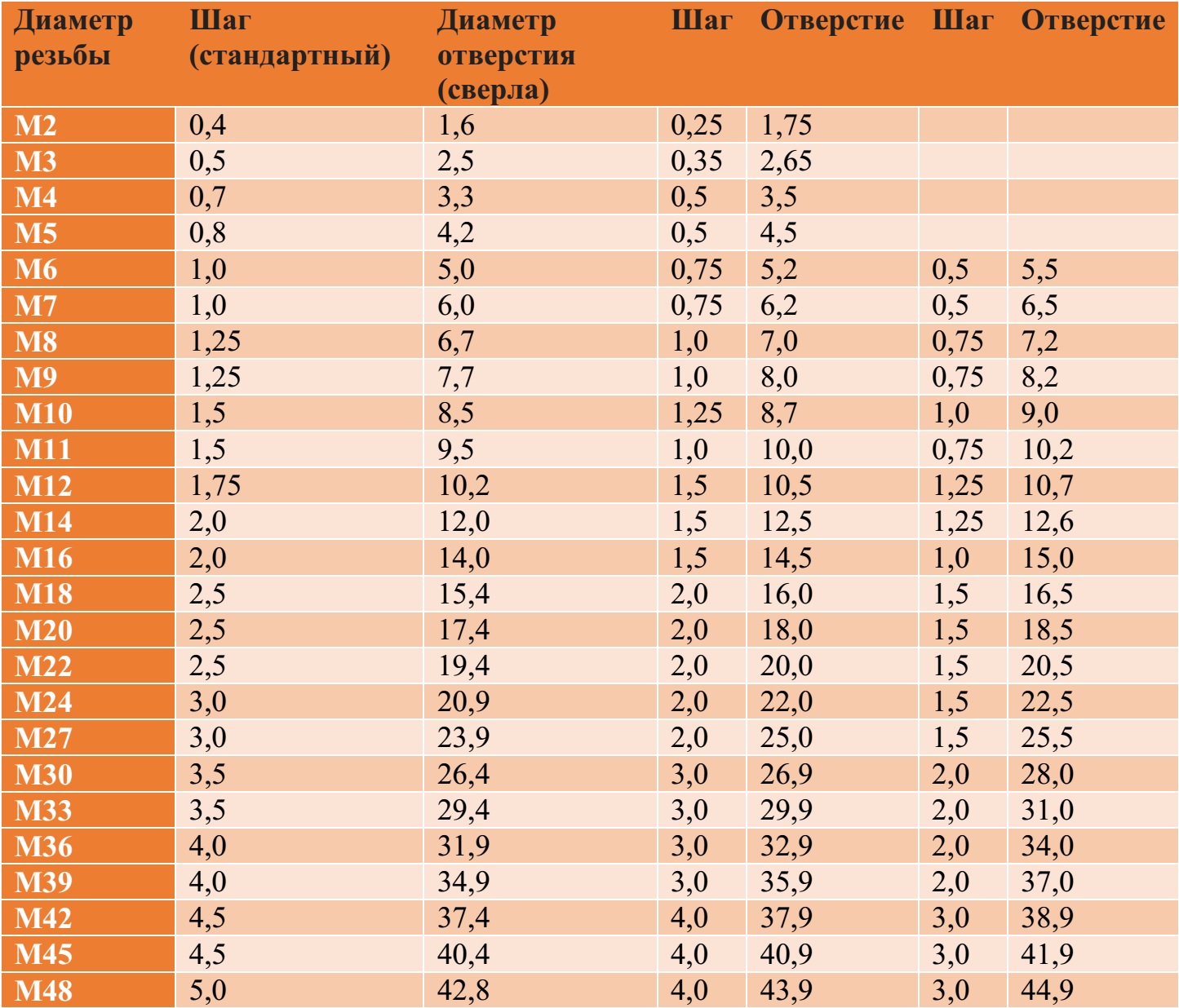

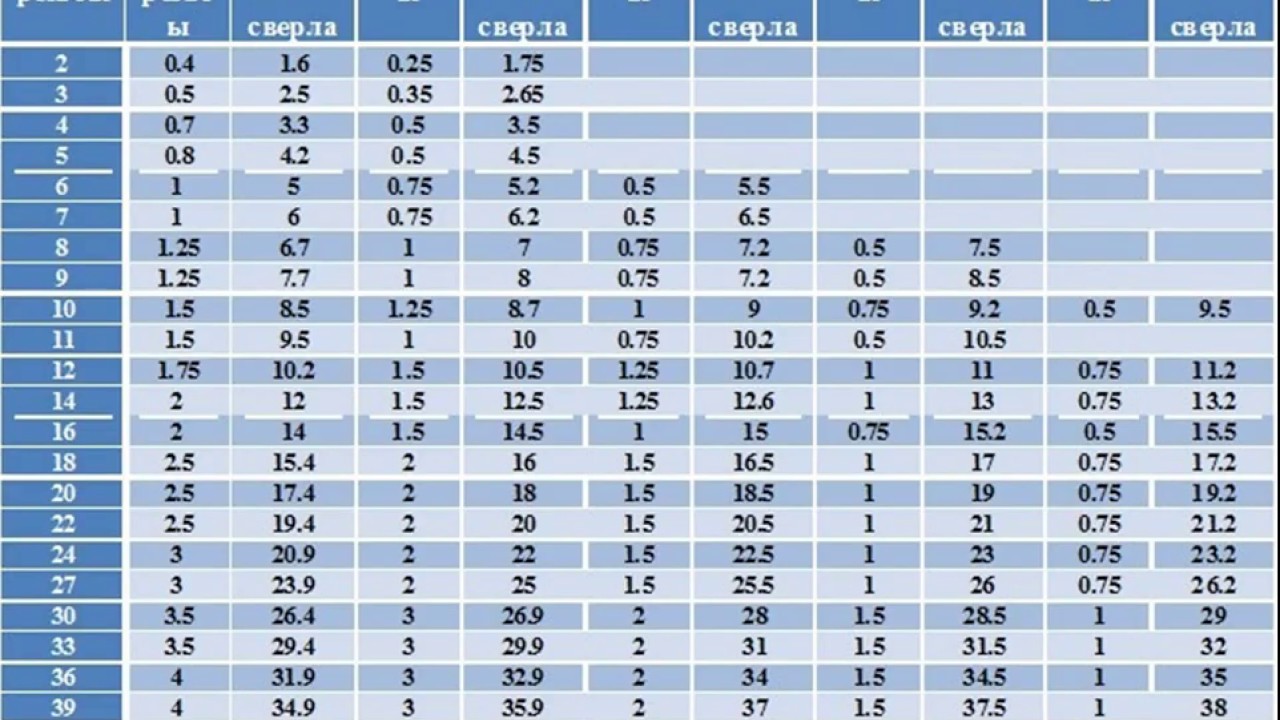

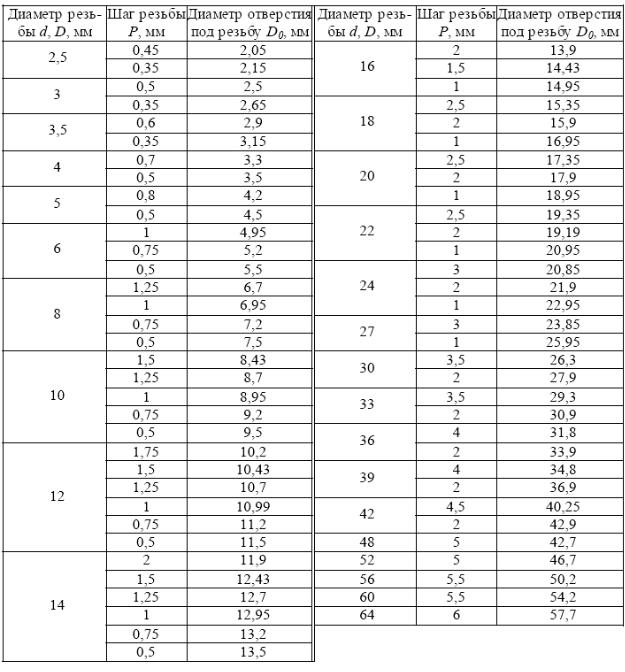

Рваная нарезка. Дефект образуется, если диаметры отверстия и стержня отличаются от номинальных. Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Дефект образуется, если диаметры отверстия и стержня отличаются от номинальных. Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Тупая нарезка. Дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. При нарезании профиль становится неполным. Избежать дефекта позволит точное измерение диаметров перед нарезкой резьбы.

Конусность резьбы. Дефект появляется, если режущий инструмент срезает лишний металл. Проблему решают, соотнося установленные размеры детали и инструмента.

Тугая нарезка. Если размерность детали не соблюдается, а инструмент имеет шероховатую резьбу, резание происходит с трудом. Дефект можно предупредить, предварительно измерив параметры заготовки и подобрав режущий инструмент оптимального размера.

Приборы для контроля резьбы

Для комплексного контроля и измерения наружных метрических резьб используют жесткие предельные калибры-кольца (ГОСТ 17763-72 и ГОСТ 17764-72), а также резьбовые скобы. Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

При поэлементном контроле наружный диаметр болта проверяют любым приборами, которые обычно применяются для контроля диаметра валов. А внутренний диаметр гайки — приспособлениями для контроля отверстий.

Для контроля среднего диаметра используют контактный и бесконтактный методы. Первый основан на применении вставок в микрометр или трех проволочек.

Измерение среднего диаметра вставками резьбового микрометра

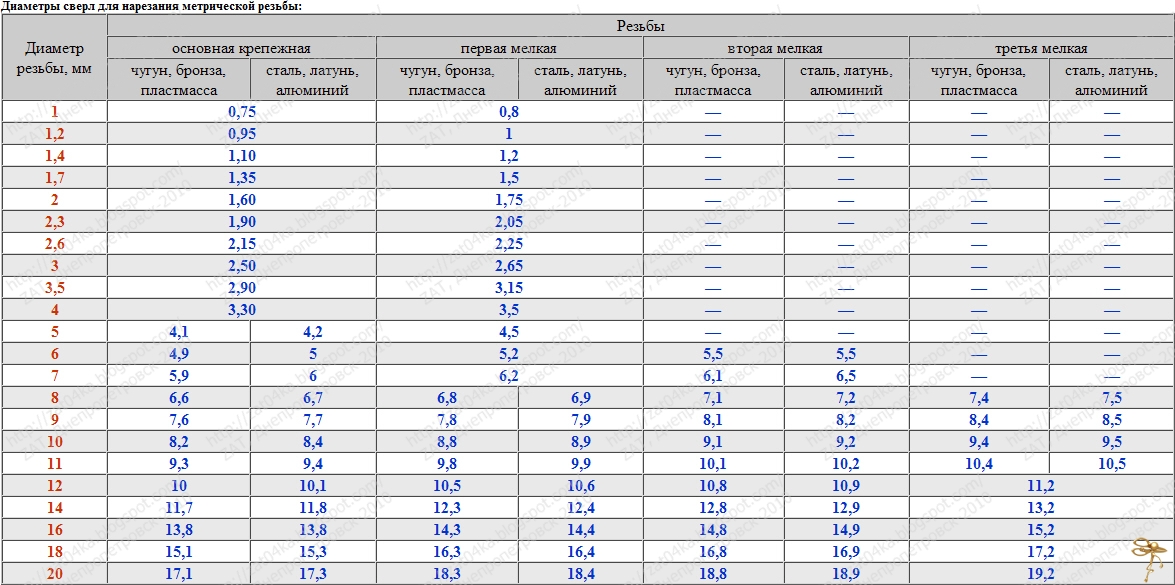

Резьбовым микрометром со вставками проводят измерение среднего диаметра треугольной резьбы с углами профиля 60 и 55 градусов. Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Резьбовой микрометр МВМ-50 GRIFF со вставками для измерения среднего диаметра

Стандартный комплект включает две вставки: призматическую, которая ставится вместо пятки микрометра, и конусную, устанавливаемую в отверстие микрометрического винта.

Микрометр может оснащаться одним из пяти комплектов вставок, который выбирают в зависимости от шага проверяемой резьбы: 0,4–0,5; 0,6–0,8; 1–1,5; 1,75–2,5; 3–4,5 мм.

Контроль шага резьбы и угла профиля индикаторными измерительными приборами

Измерение шага резьбы и угла профиля производят, используя микроскопы и проекторы. При этом средний диаметр внутренней резьбы контролируют:

- индикаторными приборами с раздвижными полупробками;

- индикаторными приборами с раздвижными вставками;

- горизонтальными оптиметрами с помощью измерительных дуг с шаровыми измерительными наконечниками.

Измерять размеры деталей в ходе обработки удобно с помощью индикаторного приспособления.

Индикаторное приспособление для активного контроля размеров при обработке на токарном станке

Применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия уменьшает время на предварительные операции и обеспечивает высокую точность измерения внутренних размеров резьбы.

При обработке отверстий резец настраивают по индикатору на снятие первой стружки с припуском 0,1–0,2 мм на сторону. После этого показания индикатора замеряют, а первую стружку снимают. Полученный размер отверстия замеряют индикаторным прибором, настроенным по установочному кольцу с номинальным размером отверстия. При настройке индикаторный прибор устанавливают на ноль.

Измерив отверстие, уточняют, какой слой металла требуется снять, чтобы получить окончательный размер отверстия. Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Если партия деталей велика, удобнее вначале выполнить предварительную расточку всех изделий с припуском 0,3–0,5 мм на диаметр, а затем за один проход жестким резцом завершить чистовую расточку. Использование индикаторных приспособлений позволяет работать уверенно и с большой точностью. Однако индикатор не отменяет необходимости использования предельных калибров. Измерение резьбы калибром — обязательная процедура, которая требуется для окончательного контроля размера.

Приборы активного контроля

Один из самых прогрессивных методов измерения параметров резьбы считается активный. Он особенно востребован в условиях массового и крупносерийного производства. Устройства активного контроля позволяют автоматически контролировать ход технологического процесса и обеспечивают необходимую точность обработки.

Устройства активного контроля обычно включают в конечный цикл обработки и по итогам проверки подают команду на наладку режущего инструмента. Есть и второй способ — проверять размеры изделия в ходе обработки, чтобы сразу контролировать величины перемещения, режимы резания и другие параметры. Приборы активного контроля такого типа используют на станках с числовым программным управлением.

Для автоматического контроля и наладки используют приборы контактного и бесконтактного действия. В первом случае наконечник прибора вступает в контакт с измеряемым изделием и может быть причиной погрешностей. Чтобы исключить такую возможность, наконечники приборов активного контроля изготавливают из твердых сплавов и алмазов.

Измерение резьбы методом трех проволочек

Для измерения среднего диаметра резьбы часто пользуются методом трех проволочек. Диаметр определяют, накладывая проволочки одного размера на впадины резьбовых соединений. Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Использование метода трех проволочек для измерения резьбы

При этом проволочки должны быть расположены таким образом:

- 1-я лежит на впадине с левой стороны;

- 2-я и 3-я на впадинах противоположной стороны.

Необходимо следить, чтобы во время измерения деталь не деформировалась, а проволочки не гнулись.

Размер всех трех проволочек, используемых для измерения среднего диаметра резьбы этим методом, выбирают по специальной таблице с учетом шага и угла профиля резьбы. Идеальным считают диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Кроме среднего диаметра методом трех проволочек измеряют диаметр трапецеидальной резьбы.

Измерение шага резьбы

Для измерения шага резьбы используют штангенциркуль или линейку. Для этого определяют длину нескольких шагов и делят ее на количество шагов. Шаг внутренней и внешней резьбы определяют резьбомером. Каждая пластинка указывает на величину шага. При этом пластинки выбирают таким образом, чтобы зубья плотно входили в резьбу. Благодаря этому шаг совпадает с шагом на пластине.

Для измерения шага резьбы используют стандартные линейки с миллиметровыми и дюймовыми делениями и резьбомеры. Результаты вычисления шага линейкой неточные, так что главной задачей при замерах является нахождение количества витков, которые приходятся на единичный шаг резьбы. Допустим, если на 1 дюйм приходится 5 витков, шаг будет равен 1/5 дюйма. Чтобы было удобно, результаты в дюймах переводят в миллиметры.

Чтобы измерить шаг резьбы корректно, необходимо быть в курсе следующих хитростей:

- следует измерять не отдельные участки, а целую часть профиля детали;

- перед измерением необходимо подсчитать целое количество витков;

- шаг резьбы определяют после замера глубины и основных параметров резьбового соединения.

Итогом измерений будет усредненное значение шага. Погрешность в расчетах зависит от того, насколько правильно нарезана резьба на деталь.

Резьбомер предоставляет наиболее точные результаты измерений шага трубной и конической резьбы, поскольку он работает с самыми маленькими расстояниями. В конструкции предусмотрены пластины из сплавов железа. Каждая пластина имеет вырезы, равные профилю нарезки и ее шагу.

Для определения величины шага резьбомер прикладывают к детали. При этом необходимо следить, чтобы пластина была параллельна оси нарезки и совпадала по размеру с отверстием резьбы.

Измерение среднего диаметра резьбы

Для измерения среднего диаметра резьбы необходимо использовать резьбовой микрометр в комплекте с разными наконечниками (один с конусом, второй с вырезом). Предел измерения указывают обычно на самих средствах измерения. Так, маркировка М 3–5 обозначает, что комплект позволяет измерить резьбу с шагом 3; 3,5; 4; 4,5 и 5 мм.

Вставки к резьбовому микрометру

Для измерения среднего диаметра резьбы пользуются микрометром. Сменные наконечники инструмента вставляются в отверстие винта и позволяют добиться максимально точных измерений.

Если в качестве результата достаточно усредненных значений, вместо микрометра допускается использовать кронциркуль. По конструкции он представляет собой шариковые наконечники, размеры которых должны совпадать с типом и шагом резьбового соединения. Чтобы узнать средний диаметр, наконечники кронциркуля необходимо выставить по резьбовому калибру. Затем процедуру повторяют с боковыми сторонами детали. Для оценки результатов измерений используют резьбовые скобы. А точность диаметра проверяют, сравнивая полученную резьбу с шаблоном.

Для контроля среднего диаметра резьбы, состоящей максимум из двух витков, пользуются методом двух проволочек. Измерение производят следующим образом: на противоположные выступы и впадины резьбы накладывают проволоки, диаметр которых совпадает с одной из табличных единиц. При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

Еще один метод измерения среднего диаметра резьбы состоит в использовании микроскопа. Прибор прикладывают к боковой стороне профиля заготовки, а окуляры наводят на изображение профиля с каждой стороны, чтобы определить его размер. Значения, которые были получены в результате измерений, складывают и делят на количество сторон. Полученное среднее арифметическое — это и есть средний диаметр резьбового соединения.

Измерение наружного диаметра резьбы

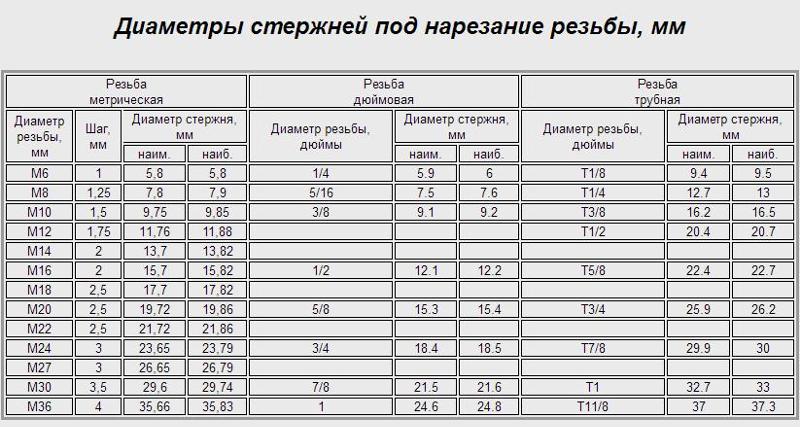

Для измерения наружной резьбы используют микрометрические инструменты, основой конструкции которых служат микровинты. Контроль выполняют по такой схеме.

- Микровинты прикладывают к профилю резьбы.

Положение инструмента корректируют, несколько раз вращая микрометр.

Положение инструмента корректируют, несколько раз вращая микрометр. - Записывают величину профиля нарезки для одной стороны. Значение рассчитывают, ориентируясь на цену деления на шкале микровинтов.

- Микрометр прикладывают к противоположному концу профиля и вычисляют его размер.

- Результат измерения наружного диаметр резьбы узнают, отняв от результата первого вычисления результат второго.

Измерение внутреннего диаметра резьбы

Измерение внутренней резьбы производят кронциркулем. Инструмент устанавливают на шаблонную деталь по резьбовому калибру, а затем сравнивают с исходным внутренним диаметром резьбового соединения. Для получения точных значений кронциркуль необходимо расположить под углом к измеряемой оси.

Также для измерения внутреннего диаметра резьбы можно использовать приборы для цилиндрической резьбы. Это связано с тем, что внутренний диаметр обладает гладкой поверхностью и идеально подходит для формы наконечников, используемых в этих инструментах. Полученные результаты проверяют, используя калибры-пробки.

Полученные результаты проверяют, используя калибры-пробки.

Измерение профиля резьбы

Для измерения профиля резьбы используют такой инструмент, как микроскоп, а контроль производят с помощью профилей. Процедура проводится в такой последовательности.

- Нормальным кольцом с резьбой измеряют внешний диаметр.

- На винт надевают кольцо, которое демонстрирует точность резьбы покачиванием.

- Диаметр координируют, пользуясь стандартной пробкой с резьбой. При этом ее выступающий гладкий конец одновременно служит инструментом для контроля диаметра резьбового отверстия.

Где купить инструменты для измерения резьбы?

Купить необходимые инструменты для измерения резьбы вы можете в интернет-магазине «Ринком». В наличии всегда есть:

- штангенциркули;

- щупы;

- микрометры;

- калибры.

Оформить заказ с доставкой по России вы можете прямо на сайте. Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я

Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я

Больше полезной информации

Полезные обзоры и статьи

Все статьи

21 апреля 2023

Виды концевых фрез

4 апреля 2023

Фрезерование концевыми фрезами

27 марта 2023

Режущий инструмент по металлу

23 января 2023

Фрезы со сменными пластинами

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie.![]() Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

клиент попросил определить резьбу углового соединения. В конце этого примера Вы сами сможете определять резьбу на деталях

Дата публикации: 01.06.2020

#1 Практический пример: как определить резьбу ( ¼ Zoll ).

Сегодня мы хотим Вам показать, как определить тип резьбы самостоятельно. Для этого возьмем практический пример из повседневной практики: клиент попросил определить резьбу углового соединения. Мы покажем наш подход шаг за шагом. В конце этого примера Вы сами сможете определять резьбу на деталях.

Что нам нужно для определения резьбы ?

Для определения резьбы необходимы измерить диаметр и шаг резьбы.

Для определения резьбы нам понадобятся:

– сама деталь, на которой нам нужно определить резьбу,

– штангенциркуль (аналоговый или цифровой)

– резьбовой шаблон,

– таблицы для определения резьбы ( таблица для дюймовых резьб )

Шаг 1: определение диаметра резьбы

Вы можете определить диаметр резьбы с помощью цифрового или аналогового штангенциркуля. В нашем практическом примере мы используем цифровой штангенциркуль. Установите штангенциркуль, как показано на рисунке. Для этого используйте не кончики губок, а более широкую часть губок штангенциркуля. Цифровой штангенциркуль покажет вам диаметр на своем дисплее.

В нашем практическом примере мы используем цифровой штангенциркуль. Установите штангенциркуль, как показано на рисунке. Для этого используйте не кончики губок, а более широкую часть губок штангенциркуля. Цифровой штангенциркуль покажет вам диаметр на своем дисплее.

Измерительные губки штангенциркуля.

Основываясь, на нашем опыте мы измерили диаметр резьбовой части детали в двух местах. В верхней части детали резьбу и резьбу в нижней части детали.

Почему в двух местах мы измеряем диаметр резьбы?

Диаметр должен быть одинаковым по всей резьбе. Если диаметр резьбы не одинаковый, то это коническая резьба. Конические резьбы чаще всего используются в трубных соединениях.

Измеряем нижнюю часть резьбы.

Измеряем верхнюю часть резьбы.

У нас как раз такой случай. Мы записываем оба значения. 12,75 мм и 13,34 мм. Об этом подробнее ниже.

Шаг2: определение шага резьбы.

Шаг резьбы мы определяем с помощью резьбового шаблона. Существуют резьбовые шаблоны для метрической и дюймовой резьбы. В нашем примере мы используем комбинированный шаблон. Поскольку резьба трубная- она всегда дюймовая, мы подбираем только ее до тех пор, пока не будет подходящего шаблона резьбы. Пока количество витков на шаблоне не совпадет с количеством витков на измеряемой резьбе.

В нашем примере мы используем комбинированный шаблон. Поскольку резьба трубная- она всегда дюймовая, мы подбираем только ее до тех пор, пока не будет подходящего шаблона резьбы. Пока количество витков на шаблоне не совпадет с количеством витков на измеряемой резьбе.

Определение типа резьбы: резьбовой шаблон для определения шага резьбы.

Определение резьбы с помощью шаблона резьбы: попробуйте до тех пор, пока один трафарет не подойдет к вашей резьбе.

Определение резьбы с помощью шаблона резьбы: наконец-то найден подходящий шаблон.

В этом случае, резьбовой шаблон подходит 19 G ( 19 витков на дюйм).

Шаг3: поиск значений в таблице сравнения размеров резьб.

После того, как мы собрали все значения резьбы, нам просто нужно их сопоставить.

Диаметр составил: 12,75 мм и 13,34 мм.

Шаг резьбы: 19 витков на дюйм.

Определение резьбы в этом случае дало- коническая трубная резьба: BSPT (British Standard Pipe Taper)

– номинальный диаметр BSPT (R) ¼“

– 19 витков/ дюйм

– диаметр резьбы 13,157 мм,

– номинальный диаметр трубы 8 мм,

– диаметр отверстия под внутреннюю резьбу 11,445 мм.

Таблица сравнения резьбы: BSP (G) 1/4″ имеет тот же диаметр резьбы, что и BSPT (R) 1/4″.

Для проверки берем подходящую по размеру резьбы плашку и проверяем наш размер резьбы – подходит. Значит резьбу определили правильно.

Дополнительная информация о трубной резьбе BSPT Whitworth для труб и фитингов.

BSPT также указывается – R (коническая или коническая наружная резьба). Однако аналог внутренней резьбы будет цилиндрическим и будет сокращен – Rp. Резьбовое соединение является самоуплотняющимся из-за комбинации конической наружной резьбы (R) и цилиндрической внутренней резьбы (Rp).

Измерение резьбовых отверстий – База знаний FARO®

- Последнее обновление

- Сохранить как PDF

Обзор

В этой статье дается краткое описание того, как использовать FaroArm ® для правильного измерения положения резьбового отверстия.

Настройка

FaroArm следует установить на штатив или зафиксировать таким образом, чтобы исключить любые перемещения в процессе измерения.

Убедитесь, что деталь не перемещается значительно в процессе измерения.

Процесс

- FaroArm можно использовать для измерения резьбовых отверстий/отверстий только для определения положения отверстия. Если вы пытаетесь измерить больший и меньший диаметры резьбового отверстия, вам потребуется использовать резьбовой калибр. Если это возможно, рекомендуется измерить отверстия до нарезания резьбы.

- Поскольку диаметр отверстия не влияет на центр соответствующей окружности или цилиндра, мы можем измерить окружность/цилиндр на резьбе.

- Предполагая, что резьба нарезана на одинаковой высоте по всему отверстию, мы можем ориентироваться на точки резьбы в различных местах вокруг отверстия.

- Убедитесь, что зонд установлен между двумя резьбами. В основном нити используются для ограничения скольжения мяча вверх и вниз по стенкам отверстия.

- Отверстие может быть измерено как круг или цилиндр, важным аспектом является уверенность в том, что шарик находится между нитями каждый раз, когда снимается точка.

Примечание. Возможно, вам придется поэкспериментировать с различными шариковыми щупами, чтобы найти тот, который подходит для вашей конкретной резьбы.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Практическое руководство

- Теги

- FaroArm/ScanArm — Преимущество

- FaroArm/ScanArm — цифровой шаблон

- FaroArm/ScanArm-край

- FaroArm/ScanArm – Fusion

- FaroArm/ScanArm – Датчик

- FaroArm/ScanArm – Gage Max

- FaroArm/ScanArm — Legacy Quantum

- FaroArm/ScanArm — Платина

- FaroArm/ScanArm-Прайм

- FaroArm/ScanArm – Quantum E

- FaroArm/ScanArm – Quantum E Max

- FaroArm/ScanArm – Quantum M

- FaroArm/ScanArm – Quantum M Max

- FaroArm/ScanArm – Quantum S

- FaroArm/ScanArm – Quantum S Max

- FaroArm/ScanArm – Титан

- Язык – английский

- ScanArm – Дизайн ScanArm

- ScanArm — Дизайн ScanArm 2.

0

0 - ScanArm – Дизайн ScanArm 2.5C

- ScanArm – Криминалистический ScanArm

Калькулятор делительного диаметра

Создано Kenneth Alambra

Отредактировано Wojciech Sas, PhD и Стивеном Вудингом

Последнее обновление: 02 февраля 2023 г.

Содержание:- Что такое делительный диаметр?

- Как пользоваться калькулятором шага метрической резьбы?

- Различные формулы расчета среднего диаметра

- Пример расчета среднего диаметра резьбы

- Хотите узнать больше?

- Часто задаваемые вопросы

Калькулятор делительного диаметра поможет вам определить один из основных размеров резьбовых соединений – средний диаметр. В этом калькуляторе вы узнаете:

- Что такое делительный диаметр;

- Как пользоваться калькулятором шага метрической резьбы;

- Различные формулы делительного диаметра; и

- Как рассчитать средний диаметр резьбы.

Готовы узнать о шаговых диаметрах? Тогда продолжайте читать 🙂.

Что такое делительный диаметр?

Резьба на резьбовых крепежных изделиях имеет три различных диаметра, необходимых для определения правильной посадки болтов в гайках или болтов в резьбовых отверстиях. Этими тремя диаметрами являются большой диаметр, меньший диаметр и средний диаметр, как показано на диаграмме ниже:

На приведенной выше диаграмме также видно, что толщина резьбы и расстояние между двумя витками равны по делительному диаметру. В то же время сумма этих расстояний также равна шагу резьбы , отсюда и название делительного диаметра. Узнайте больше о шаге резьбы, воспользовавшись нашим калькулятором шага резьбы.

Прежде чем мы узнаем, как найти значение делительного диаметра, давайте сначала обсудим, как использовать этот калькулятор делительного диаметра в следующем разделе этого текста.

🙋 Обратите внимание, что этот инструмент работает только как калькулятор шагового диаметра метрической резьбы ISO . Это означает, что все расчеты, которые выполняет этот инструмент, относятся только к резьбе с углом 60° в соответствии с метрическими стандартами ISO.

Это означает, что все расчеты, которые выполняет этот инструмент, относятся только к резьбе с углом 60° в соответствии с метрическими стандартами ISO.

Как пользоваться калькулятором шага метрической резьбы?

Допустим, мы хотим рассчитать средний диаметр болта M25 × 1,5 – 6g\text{M25 × 1,5 – 6g}M25 × 1,5 – 6g. Так как это условное обозначение метрической резьбы болта, наш первый шаг:

- Выбираем

размеры внешней резьбыдля варианта того, что мы хотим рассчитать. - Затем мы выбираем 1,5 мм\small{1,5\ \text{мм}}1,5 мм для шага резьбы и вводим 25 мм\small{25\ \text{мм}}25 мм для Основной диаметр .

- Затем мы выбираем 6\small{6}6 и g\small{\text{g}}g для класса допуска и положения допуска соответственно.

После выполнения этих шагов мы уже должны получить значения для основной диаметр 24,026 мм\малый{24,026\ \text{мм}}24,026 мм, максимальный диаметр 23,994 мм\малый{23,994\ \text{мм}}23,994 мм и минимальный шаг диаметр 23. 850 мм\маленький{23.850\ \text{мм}}23.850 мм.

850 мм\маленький{23.850\ \text{мм}}23.850 мм.

Если вы хотите увидеть предварительные значения, используемые для получения этих значений делительного диаметра, перейдите в расширенный режим калькулятора. При этом отобразятся значения основного отклонения и допусков, 90 163 верхнего отклонения (es\small{es}es) и допуск на средний диаметр (Td2\small{T_\text{d2}}Td2) и высота основного треугольника (H\small{H}H) резьбы.

В следующем разделе этого текста мы обсудим различные формулы, которые мы используем в нашем калькуляторе делительного диаметра.

Различные формулы делительного диаметра

Из нашего обсуждения того, как использовать калькулятор делительного диаметра, мы знаем, что нам нужны значения основного основного диаметра и шага резьбы, которую мы исследуем. Зная эти значения, мы можем легко найти базовый диаметр делителя, используя эту формулу:

d2=d−(3×3×P8)d_2 = d – \left(3\times \sqrt{3} \times \frac{P}{8}\right)d2=d−(3×3

×8P)

где:

- d2d_2d2 – Основной делительный диаметр ;

- ddd – Основной основной диаметр ; и

- PPP – Шаг резьбы .

Мы получаем эту формулу, подставляя значение высоты фундаментального треугольника нити, HHH, которое равно (3)×P2\small{(\sqrt{3}) \times \frac{P}{2}}( 3)×2P в это уравнение d2=d−(2×38)×H\small{d_2 = d – (2 \times \frac{3}{8}}) \times Hd2=d−(2 ×83)×H, где это означает, что 38 H\small{\frac{3}{8}\ \text{of}\ H}83 H вычитается с обеих сторон основного большого диаметра, как показано ниже:

💡 Альтернативное уравнение для определения делительного диаметра: Часть 3×38\small{3\times\frac{\sqrt{3}}{8}}3×83 приведенной выше формулы равна 0,64951 или приблизительно 0,6495 .

Теперь, когда мы знаем, как найти базовое значение делительного диаметра, давайте теперь выясним максимальное и минимальное пределы делительного диаметра. Вот уравнения, которые мы используем, чтобы найти эти значения:

Для внешней резьбы (болт или винт) средний диаметр (d₂):

- d2max=d2+esd_\text{2max} = d_2 + esd2max=d2+es

- d2min=d2+es-Td2d_\text{2min} = d_2 + es – T_\text{d2}d2min=d2+es-Td2

Для внутренней резьбы (гайка или резьбовое отверстие) средний диаметр (D₂):

- D2max=D2+EI+TD2D_\text{2max} = D_{2} + EI + T_\text{D2}D2max =D2+EI+TD2

- D2мин=D2+EID_\текст{2мин} = D_{2} + EID2мин=D2+EI

где:

- эсэсес и ЭЭИЭИ – фундаментальные отклонения , верхние и нижние отклонения соответственно; и

- Td2T_\text{d2}Td2 и TD2T_\text{D2}TD2 – допуск на диаметр шага резьбы для наружной и внутренней резьбы соответственно.

Основные отклонения и допуски — это мельчайшие допуски, которые мы наносим на резьбу, чтобы дать резьбовым крепежным элементам некоторое пространство для маневра при соединении. Мы можем либо сделать так, чтобы они сидели очень плотно, либо иметь больше места для маневра, но мы не можем спилить нити так, чтобы они стали очень свободными даже при рекомендованных 9.0163 момент затяжки болтов . Изучите физику того, какой крутящий момент требуется болту для достаточной затяжки, с помощью нашего калькулятора крутящего момента болта.

Мы можем рассчитать основные отклонения, eseses и EIEIEI в зависимости от положения допуска резьбы:

Для наружной резьбы:

- Для и положения: es=−(50+11×P)/1000\small{ es = -(50 + 11 х P)/1000} es=-(50+11×P)/1000;

- Для позиции f : es=−(30+11×P)/1000\small{es = -(30 + 11×P)/1000}es=−(30+11×P)/1000 ;

- Для позиции г : es=−(15+11×P)/1000\small{es=-(15+11×P)/1000}es=−(15+11×P)/1000; и

- Для позиции h : es=0\small{es = 0}es=0.

Для внутренней резьбы:

- Для G положение: EI=(15+11×P)/1000\small{EI = (15 + 11×P)/1000}EI=(15+11×P) )/1000; и

- Для позиции H : EI=0\small{EI = 0}EI=0.

С другой стороны, мы определяем значения допуска 9{0,1} / 1000)}TD2(n)=k×(90×P0,4×d0,1/1000) Они почти одинаковы, но их множители, k\small{k}k, зависят от степени допуска резьбы, определяемой значением n\small{n}n. Для степени допуска 6 для внешней резьбы мы должны использовать 1,0\small{1,0}1,0 для значения k\small{k}k. Мы можем увидеть другие значения k \ small {k} k в таблице ниже: N K 9.0015 для T d2 ( n ) для T 90 355 D2 ( n ) 3 0,50 — 4 0,63 0,85 5 0,80 1,06 6 1,00 1,32 7 1,25 1,70 8 1,6 0 2,12 9 2,00 — Допустим, у нас есть болт M30×2-6h , и мы хотим определить его шаг резьбы. d2=d−(3×3×P8)=30 мм−(3×3×2 мм8)=28,701 мм\scriptsize

\начать{выравнивать*}

d_2 &= d – \left(3\times \sqrt{3} \times \frac{P}{8}\right)\\

&= 30\ \text{mm} – \left(3\times \sqrt{3} \times \frac{2\ \text{mm}}{8}\right)\\

&= 28,701\ \text{мм}

\end{align*}d2=d−(3×3 ×8P)=30 мм−(3×3 ×82 мм)=28,701 мм Поскольку наш болт имеет класс точности 6h , мы можем использовать таблицу в предыдущем разделе найти множитель k\small{k}k равным 1 , а из списка формул основного отклонения мы знаем, что es=0 mm\small{es = 0\ \text{mm}}es= 0 мм. Затем мы можем получить допуск Td2\small{T_{d2}}Td2 с помощью следующего уравнения: Td2(n)=k×(90×P0,4×d0,1)1000Td2(6)=1×( 90×2 мм0,4×30 мм0,1)1000=(9{0. Наконец, мы можем решить для максимальный диаметр шага , следующим образом: D2Max = D2+ES = 28,701 мм+0 мм = 28,701 мм. размер сценария

\начать{выравнивать*}

d_\text{2max} &= d_2 + es\\

&= 28,701\ \text{мм} + 0\ \text{мм}\\

&= 28,701\ \text{мм}

\end{align*}d2max=d2+es=28,701 мм+0 мм=28,701 мм И минимальный диаметр шага : d2min=d2+es-Td2=28,701 мм+0 мм−0,16687 мм=28,534 мм\scriptsize

\начать{выравнивать*}

d_\text{2min} &= d_2 + es – T_{d2}\\

&= 28,701\ \text{мм} + 0\ \text{мм} – 0,16687\ \text{мм}\\

&= 28,534\ \text{мм}

\end{align*}d2min=d2+es-Td2=28,701 мм+0 мм-0,16687 мм=28,534 мм Если вы нашли этот калькулятор полезным, возможно, вы также найдете информативным наш калькулятор диаметра болта. Делительный диаметр зубчатого колеса – это диаметр делительной окружности зубчатого колеса, радиус которой равен расстоянию от центра зубчатого колеса до его начальной точки . Точка тангажа — это точка, в которой две шестерни взаимодействуют друг с другом. В отличие от резьбовых крепежных изделий, где внешняя и внутренняя резьбы должны иметь одинаковый шаг резьбы и диаметр шага для идеального сопряжения, шестерни могут соединяться друг с другом, даже если они не имеют одинаковых диаметров шага, если они имеют одинаковый шаг шестерни. Допустим, у вас есть болт с метрической резьбой с наружным диаметром (или большим диаметром) 20 мм и резьбой с шагом 1,5 мм . Вы можете использовать формулу средний диаметр = большой диаметр – 0,6495 × шаг резьбы , если вы знаете большой диаметр рассматриваемой внутренней резьбы. С другой стороны, вы также можете измерить внутренний диаметр внутренней резьбы с помощью штангенциркуля, а затем использовать это уравнение: средний диаметр = внутренний диаметр + 0,4330 × шаг резьбы . Пределы делительного диаметра — это максимальный и минимальный делительные диаметры, которые может иметь резьбовое соединение . Установка предельных значений диаметра резьбы обеспечивает стандартные припуски для каждой изготавливаемой резьбы в зависимости от предпочтительного допуска. Как рассчитать средний диаметр резьбы пример

Мы знаем, что наш болт имеет основной диаметр 30 мм и шаг резьбы 2 мм , учитывая условное обозначение резьбы. Отсюда мы уже можем рассчитать базовый диаметр болта, как показано ниже:

Мы знаем, что наш болт имеет основной диаметр 30 мм и шаг резьбы 2 мм , учитывая условное обозначение резьбы. Отсюда мы уже можем рассчитать базовый диаметр болта, как показано ниже: 1})}{1000}\\\\

&= (90 х 1,31950 х 1,40511)/1000\\

&= 0,16687\ \text{мм}

\end{align*}Td2(n)Td2(6)=k×1000(90×P0,4×d0,1)=1×1000(90×2 мм0,4×30 мм0,1) = (90 × 1,31950 × 1,40511) /1000=0.16687 мм

1})}{1000}\\\\

&= (90 х 1,31950 х 1,40511)/1000\\

&= 0,16687\ \text{мм}

\end{align*}Td2(n)Td2(6)=k×1000(90×P0,4×d0,1)=1×1000(90×2 мм0,4×30 мм0,1) = (90 × 1,31950 × 1,40511) /1000=0.16687 мм Хотите узнать больше?

Этот инструмент поможет вам оцените расположение отверстий по кругу, особенно при сверлении отверстий под болты на фланце.

Этот инструмент поможет вам оцените расположение отверстий по кругу, особенно при сверлении отверстий под болты на фланце. Часто задаваемые вопросы

Что такое средний диаметр шестерни?

Как определить диаметр делителя?

Как определить средний диаметр внутренней резьбы?

Каковы ограничения по делительному диаметру?

Положение инструмента корректируют, несколько раз вращая микрометр.

Положение инструмента корректируют, несколько раз вращая микрометр.

0

0