Как сделать токарный станок своими руками » Ремонт Строительство Интерьер

Развитие технологий производственных процессов требует применения современного оборудования. Поэтому в настоящее время используются в производственных цехах токарные станки с программным управлением. Иногда в бытовых условиях возникает необходимость для ремонта мебели или других потребностей изготовить детали круглого сечения. Это могут быть детали из металлических материалов, пластмассы или дерева. Такие детали изготавливаются на токарных станках.

Образец простого станка можно изготовить своими руками, технологический процесс не слишком сложный и не требует большого профессионализма. Для изготовления лучкового токарного станка потребуется затратить немного свободного времени, самых дешевых и подручных материалов.

На двух болтах надо, на наждачном круге или напильником, концы с резьбой заточить на конус. В двух деревянных брусках, размером 50х50, просверлить отверстия по диаметру болтов на одинаковом расстоянии от верхних концов.

В отверстия вставить болты, острыми концами в середину. Закрепить болты гайками с внутренней части конструкции. Впоследствии на эти концы болтов будет крепиться обрабатываемая деталь, поэтому надо на болты дополнительно накрутить еще по одной гайке.

Следующую деталь надо изготовить из двух досок, которые соединяются под углом 90 градусов. Надо учитывать, что одна доска устанавливается вертикально по отношению ко второй доске. Это будет являться опорой для резца или стамески, в зависимости от материала обрабатываемой детали. Название детали – подручник. Соединять их можно на клей или саморезами.

Соединение деталей надо провести в виде скоса от обрабатываемой детали. Это придает удобство при обработке детали одной рукой, так как вторая рука будет занята приводом обрабатываемой детали. Вращение детали надо осуществлять лучком. Он изготавливается из деревянного гнущегося материала (орешник или ива).

Саму заготовку надо закрутить на один оборот в тетиву. После этого заготовку закрепить на болты. Вращать лучник вперед и назад, деталь набирает обороты. После этого резцом проводить обработку детали. Одно небольшое неудобство работы на таком станке, работы по резьбе надо проводить одной рукою.

Для большей прогрессивной технологии можно воспользоваться старой ножной швейной машинкой типа «Зингер». Тогда свободны будут две руки для обработки детали, и привод детали будет совершаться ногою. Можно будет увеличивать скорость привода или уменьшать.

Некоторые советуют установить электрический двигатель. Но здесь следует учитывать, что при обработке детали важна скорость. А в электрическом двигателе только одна скорость. Уменьшить или прибавить обороты можно только при ручном или ножном приводе. Поэтому токарный станок, изготовленный своими руками, вполне пригодится для домашнего пользования.

Видео-урок по изготовлению токарного станка по дереву своими руками

Для домашней мастерской, в которой планируются работы по дереву, соответствующий токарный станок необходим. Его не обязательно покупать, если на нем нет необходимости работать очень интенсивно. Это как раз тот инструмент, который вполне по силам изготовить своими руками даже ребенку. Разумеется, под руководством взрослых.

Его не обязательно покупать, если на нем нет необходимости работать очень интенсивно. Это как раз тот инструмент, который вполне по силам изготовить своими руками даже ребенку. Разумеется, под руководством взрослых.

Предлагаем Вашему вниманию видео-урок о том, как изготовить самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы потребуется минимум деталей. Самая сложная деталь, которая нужна в этом станке — двигатель. Журнал рекомендовал для этого использовать мотор от швейной машины.

Возникла задача — сделать шахматную фигуру и восполнить недостающего слона. Все детали круглого сечения, то есть поперечный разрез которых представляет собой круг, обрабатывается именно по такому принципу. Заготовка вращается, а резец снимает стружку.

Товары для изобретателей Ссылка на магазин.

Как раз под рукой оказался очень старый, но не утративший свои полезности журнал, в котором была опубликована статья о том, как сделать несложный токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, подручника.

Этот станок состоит из станины, передней бабки, задней бабки, подручника.

В передней бабке вращается шпиндель с патроном, вращение он получает от электродвигателя. Задняя бабка может перемещаться вдоль станины, закрепляется в нужном месте клином. Подручник имеет свободу перемещения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней. На подручник опирается режущий инструмент. О том, как сделать токарную головку, тут.

Электроника для самоделок вкитайском магазине.

Так как большинство деталей этого станка деревянные, мастер взялся за ножовку. Детали подверженные при работе наибольшим нагрузкам, укрепил, наклеив фанеру с обеих сторон. Из дощечек и станков собрано основание и станина станка.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы преобразовать его в патрон для токарного станка, пришлось в нём просверлить 2 отверстия и туго забить в них отрезки гвоздей.

Получилась вот такая конструкция.

Второй металлический узел тоже от велосипеда.А именно ось переднего колеса. На нее наворачивается приготовленный заранее патрон и туго заворачивается контргайкой. Вот так была собрана передняя бабка.

Содержание

- Кругорез.

- Изготовление подручника для мини токарного станка.

- Оснащение токарного станка по дереву электроприводом.

- Результат.

Кругорез.

Осталось для передачи вращения патрону на противоположном конце оси закрепить шкив для ременной передачи. В журнале предлагалось лобзиком вырезать 3 кружка и лобзиком выпилить в них шкив. Но кружки, выпиленные с помощью лобзика, получается не очень ровным. Поэтому решено было сделать кругорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. А с обратной для удобства работы рукоятка. Дощечка с закрепленным на ней штырем является основанием инструмента. Диаметр штыря равен диаметр велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

Дощечка с закрепленным на ней штырем является основанием инструмента. Диаметр штыря равен диаметр велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе станка создается довольно сильное напряжение.

Поэтому нужно основательно затянуть гайки. Для задней бабки подбирается деревянный брусок, толщина которого позволяет ему передвигаться между рейками станины.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не проваливалась на станине, по бокам бруска были приклеены две дощечки.

Изготовление подручника для мини токарного станка.

Основанием подручника является фанерный прямоугольник двумя продольными пазами. В него входят две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они обратно не вышли, используется проволочная шпилька. Подручник — это тоже небольшой деревянный брусочек со скошенной верхушкой. Для увеличения прочности он закрывается чехлом из кровельного железа. Использовались ножницы по металлу и деревянная киянка.

Использовались ножницы по металлу и деревянная киянка.

Оснащение токарного станка по дереву электроприводом.

Для того чтобы не отступать от инструкции, размещённой в журнале Юный техник, использован мотор от старой швейной машинки.

Прежде чем работать проводкой, нужно обесточить устройство. Электрические контакты должны быть надежными, иначе во время работы проводка будет нагреваться. Это может повлечь большие неприятности. Поэтому провода хорошо защищаются и плотно скручивается, а еще лучше пропаять. Само собой разумеется, места соединений должны быть надежно изолированы.

Пригодился резиновый пассик от старого магнитофона.

Результат.

Теперь станок, сделанный своими руками, окончательно готов и можно приступать к токарным работам. Это очень увлекательное дело. Это отмечал еще Петр Первый.

При помощи несложных операций обычно полено превращается в прекрасную шахматную ладью.

Как построить токарный станок — Sylva Spoon

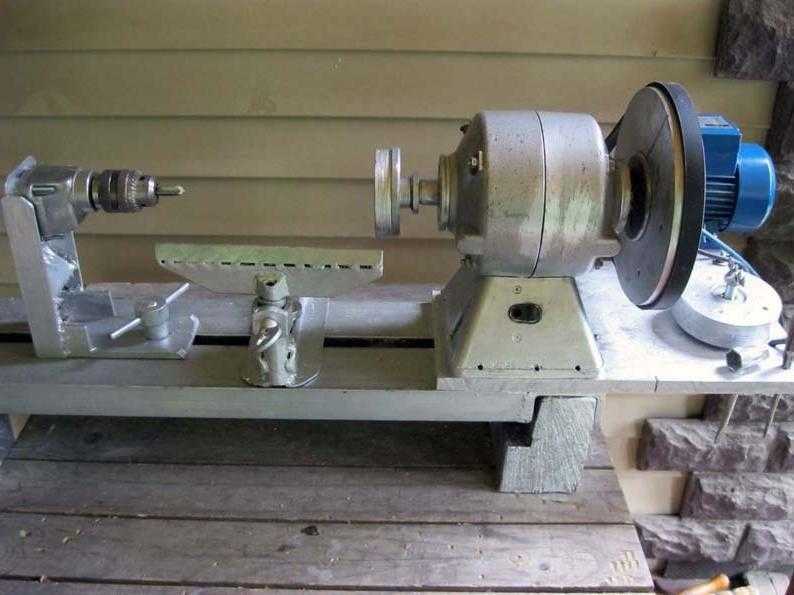

Новый токарный станок

Мой первый токарный станок был чем-то вроде чудовища. Он был полностью ручной работы. Насколько мне известно, единственным электроинструментом была бензопила, которую жители городских парков использовали, чтобы спилить дерево. Мне посчастливилось раздобыть ясень среднего размера, около 28 дюймов в диаметре и около 10 футов в длину.

Он был полностью ручной работы. Насколько мне известно, единственным электроинструментом была бензопила, которую жители городских парков использовали, чтобы спилить дерево. Мне посчастливилось раздобыть ясень среднего размера, около 28 дюймов в диаметре и около 10 футов в длину.

Вручную я расколол его на доски толщиной около 3 дюймов. Доски «выглаживали» рубящим топором. В одной из этих досок я использовал торцовочную пилу, чтобы вырезать канал для тарелок. Отверстия для ножек сверлил буром. Это был отличный опыт — перейти от бревна к токарному станку, используя только ручные инструменты. Но больше никогда.

Итак, это краткий отчет о том, как я построил свой новый токарный станок. Не стесняйтесь использовать его в качестве вдохновения для создания собственного токарного станка.

В этот раз я хотел начать с объемного пиломатериала. Вам нужен довольно солидный кусок дерева для основы. Полезно, чтобы он был достаточно тяжелым, чтобы не двигаться сильно при вращении больших кусков дерева. Я хотел деревянную доску размером 10 x 4 дюйма из чего-то вроде дуба, ясеня или клена. Не то, что акции Home Depot. Поэтому я позвонил моему другу Майку Якеру, занимающемуся деревянным каркасом. Для него 10х4 маловаты. Мне нужен был его совет, где купить такую штуку. Как оказалось, у него было несколько дубовых досок такого размера, за которые он был готов выменять. Я заскочил к нему в мастерскую, вызвал массовую зависть к мастерской, дал ему немного дерева и ушел с 9-ю.«дубовая доска.

Я хотел деревянную доску размером 10 x 4 дюйма из чего-то вроде дуба, ясеня или клена. Не то, что акции Home Depot. Поэтому я позвонил моему другу Майку Якеру, занимающемуся деревянным каркасом. Для него 10х4 маловаты. Мне нужен был его совет, где купить такую штуку. Как оказалось, у него было несколько дубовых досок такого размера, за которые он был готов выменять. Я заскочил к нему в мастерскую, вызвал массовую зависть к мастерской, дал ему немного дерева и ушел с 9-ю.«дубовая доска.

Мастерская Майка Якера

Там токарный станок.

Из этой доски я отрезал два 2-футовых отрезка. Это будут куколки. Оставшиеся 5 футов будут станиной станка. В центре кровати я вырезал паз шириной 3 дюйма и длиной 36 дюймов. Я использовал бензопилу, но я думаю, что циркулярная пила была бы лучше, оставляя более красивую поверхность. После работы с бензопилой мне предстояло немало уборки. Я подчистил щель долотом и складным ножом.

Я подчистил щель долотом и складным ножом.

Вырезание паза

Я также просверлил 2-дюймовые отверстия для ножек. Ноги из ясеня, остатки того же дерева, из которого был сделан мой первый токарный станок. Если вы можете найти несколько 2×2 (на самом деле 2-дюймовых), я бы порекомендовал это. Я использовал дрель на батарейках и сверло Форстнера. Ограниченное время автономной работы моей бензопилы и дрели — одна из причин, почему мне потребовалось так много времени, чтобы закончить сборку токарного станка. Батарейка садилась, ставил в зарядку и отвлекался на другую задачу.

Тарельчатые тарелки имеют одинаковый размер, но вы хотите, чтобы одна располагалась ниже другой, чтобы вместить подручник. Таким образом, один получает 12-дюймовый шип, а другой — 16-дюймовый шип. Вы хотите, чтобы они плотно сидели в прорези, которую вы вырезали в основании, но не настолько туго, чтобы их было трудно перемещать вперед и назад. В шипах тарелки должны быть вырезаны прорези для клиньев. Эти пазы должны быть расположены таким образом, чтобы клин упирался в нижнюю часть станины станка.

В шипах тарелки должны быть вырезаны прорези для клиньев. Эти пазы должны быть расположены таким образом, чтобы клин упирался в нижнюю часть станины станка.

Тарелки требуют вставки металлических центров. Более высокая тарелка получает прямой центр, вставленный в лицо, более короткая тарелка получает 90° центр вставлен вверх. Важно, чтобы центры были правильно выровнены. Вы хотите, чтобы они были расположены относительно высоко, чтобы вместить большие миски.

Положение металлических центров определяет, куда пойдет подручник. Вы хотите, чтобы подручник был более или менее на одном уровне с металлическими центрами. К задней части более высокой тарелки прикреплена часть остальных. Вы хотите, чтобы это было довольно прочным, так как вы будете прикладывать некоторый вес к подручнику. К более короткой тарелке прикреплен поворотный рычаг, на котором фактически находится инструмент. Я обнаружил, что вы не хотите, чтобы он был слишком большим, так как это удобно, чтобы иметь возможность удобно держать подручник, чтобы закрепить крючки на месте.

Система педалей представляет собой коробку размером примерно 2 х 1 х 2 дюйма со смещенным шипом, который действует как поворотный шарнир. Сама педаль представляет собой небольшую дощечку, достаточно широкую, чтобы на нее было удобно нажимать. Лично я думаю, что эта педаль немного коротковата. , так что поиграйте с длиной, чтобы найти то, что подходит именно вам. Веревка привязана к педали и идет к банджи. Здесь я использую немного кожи, чтобы веревка не врезалась в банджи

Пока я попытался включить измерения, ни один из них не должен восприниматься как все, конец всему.Этот вид хитрого приспособления должен быть сделан в соответствии с вашими личными размерами.Это очень просто собрать, но это требует некоторого локтя. если вы его запустили, будьте внимательны и прислушивайтесь к своему телу, так как вам, вероятно, придется внести коррективы.

Если вам нравится контент этого сайта и вы считаете его полезным, помогите мне тратить больше времени на похожие статьи, став участником Patreon.

Томас Бартлетт 4 комментария

0 лайков Электрический токарный станок в японском стилеСборка

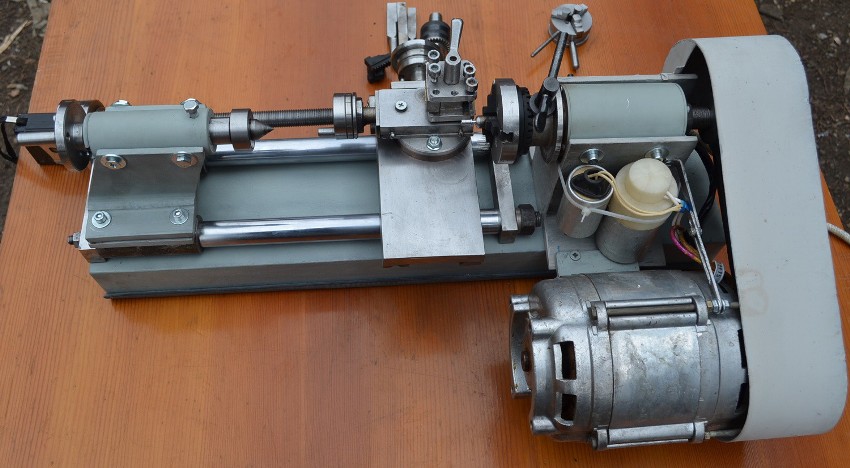

Я должен начать этот пост, четко заявив, что это абсолютно новая для меня территория. Я очень мало знаю о японских токарных станках, кроме того, что узнал из постов в блогах и постах в Instagram Джаррода Даля. Я знаю, что Джаррод был первым, кто изготовил электрический токарный станок в японском стиле на Западе. Он ездил в Японию, чтобы исследовать токарные станки, инструменты и методы токарной обработки японских токарных станков, и уже довольно давно использует один из них, наряду с токарным станком с шестом и стандартным электрическим токарным станком в западном стиле. Зайдите в его блог и поищите в его Instagram, если вы еще этого не сделали. Там можно найти массу вдохновения и информации. Я благодарен Джарроду за то, что он обратил наше внимание на этот стиль дерева в своих трудах и работах.

Я почти ничего не знаю о двигателях, инверторах, шкивах, подшипниках и приводных ремнях, кроме того, что узнал за последние несколько недель, пытаясь собрать все эти компоненты вместе. Однажды один из моих друзей описал меня как луддита, что, вероятно, не так уж далеко от истины. Пожалуйста, имейте это в виду. Когда я пишу это, я использовал токарный станок всего пару раз. Я понятия не имею, развалится ли он или будет поврежден из-за неправильной сборки или использования неподходящих деталей и т. д. Пожалуйста, проведите собственное исследование, прежде чем покупать какие-либо из перечисленных ниже деталей, и примите собственные решения о том, могут ли другие детали или продукты быть неисправными. лучше машина. Или подождите год или около того и посмотрите, как мои поживают после этого времени!

Я в долгу перед Оуэном Томасом, который пригласил меня, Йоава Элькаяма и Мэтта Уиттакера в свою мастерскую, чтобы посмотреть на токарный станок в японском стиле, который он построил. Без этого приглашения и возможности посмотреть на токарный станок Оуэнса, задать ему вопросы и посмотреть, как он работает, мне потребовались бы целые века, чтобы понять, как его построить. До того дня я никогда не пользовался каким-либо электрическим токарным станком, так что в тот момент я был в полной темноте и совершенно невежественен. Любые ошибки, которые я допустил со своими, — это исключительно моя вина и никакого отношения к Оуэну! Большая часть того, что я купил, точно такое же, как и он, за исключением опорных блоков и подшипников. Подробнее об этом см. ниже.

Без этого приглашения и возможности посмотреть на токарный станок Оуэнса, задать ему вопросы и посмотреть, как он работает, мне потребовались бы целые века, чтобы понять, как его построить. До того дня я никогда не пользовался каким-либо электрическим токарным станком, так что в тот момент я был в полной темноте и совершенно невежественен. Любые ошибки, которые я допустил со своими, — это исключительно моя вина и никакого отношения к Оуэну! Большая часть того, что я купил, точно такое же, как и он, за исключением опорных блоков и подшипников. Подробнее об этом см. ниже.

Теперь с этим покончено. Перейду к сути этого поста. По сути, это не более чем ответ на множество вопросов, которые я получил после того, как опубликовал в Instagram информацию о своей сборке электротокарного станка. Несколько человек спрашивали, есть ли в Интернете какая-либо информация о том, как его собрать, о различных деталях, характеристиках двигателя и т. д. На момент написания этой статьи ее не было, хотя Джаррод, к счастью, планирует вскоре написать об этих токарных станках. Для меня просто имело смысл написать это здесь, а не отвечать на множество отдельных вопросов в Instagram через DM.

Для меня просто имело смысл написать это здесь, а не отвечать на множество отдельных вопросов в Instagram через DM.

Я надеюсь, что это будет интересным проектом для вас, если вы один из тех, кто заинтересован в его создании. Другой, более простой вариант — купить подержанный западный электрический токарный станок с чашей и просто установить его на рабочую поверхность. Но если это слишком просто, то читайте дальше. Эти три предмета были куплены в комплекте на eBay. Ссылка на страницу здесь;

https://www.ebay.co.uk/itm/164494188809?ul_ref=https%253A%252F%252Frover.ebay.com%252Frover%252F1%252F710-53481-19255-0%252F1%253Fff3%253D2% 2526pub%253D5575376664%2526toolid%253D10044%2526campid%253D5338268676%2526customid%253DEAIaIQobChMI8baztfjw7AIVKoBQBh24ognUEAQYASABEgJvY_D_BwE%2526lgeo%253D1%2526item%253D164494188809%2526srcrot%253D710-53481-19255-0%2526rvr_id%253D2674947040062%2526rvr_ts%253Da3b8234f1750ac3c22c694acff8b8284&ul_noapp=true

– Motor

Технические характеристики двигателя (взято из рекламного проспекта)

Универсальный IE2 0,75 кВт (1 л. с.), трехфазный, 4 полюса B3 Асинхронный двигатель переменного тока с рамой 80 для крепления на лапах для трехфазного питания 400 В. Подходит для использования с частотно-регулируемым преобразователем частоты.

с.), трехфазный, 4 полюса B3 Асинхронный двигатель переменного тока с рамой 80 для крепления на лапах для трехфазного питания 400 В. Подходит для использования с частотно-регулируемым преобразователем частоты.

Выходная мощность: 750 Вт (1 л.с.) x 1410 об/мин при 230 В или 400 В x 50 Гц 3-фазный диапазон скоростей от инвертора: диапазон 15:1 от 141 до 2115 об/мин для частот от 5 до 75 Гц, при уменьшении номинальных значений на более низких скоростях. Диапазон: от 1410 об/мин до 2115 об/мин непрерывно.

Размеры: 163 мм в ширину, 290 мм в длину и 213 мм в высоту. Крепление: опора на 10-миллиметровых отверстиях с шириной 125 мм и расстоянием между центрами 100 мм в 50 мм от плеча вала. Вал: диаметр 19 мм, длина 40 мм со шпонкой на 6 мм. .

-Inverter

Размер: 165*115*100 мм

Мощность: 0,75 кВт

Обработка: 5A

Частота: 50 Гц/60 Гц

Пропускная способность: 2,0KVA (0,75KW/1HP)

. : ШИМ-управление

-Контроллер

Пуск-Стоп – Вперед – Назад – Быстрый набор.

Кнопка мгновенного запуска – действует как функция сброса напряжения без напряжения.

Кнопка «Стоп»

Поворотный переключатель «Вперед/Назад» — для изменения направления вращения двигателя.

Потенциометр переменной скорости — для плавного изменения скорости вращения двигателя.

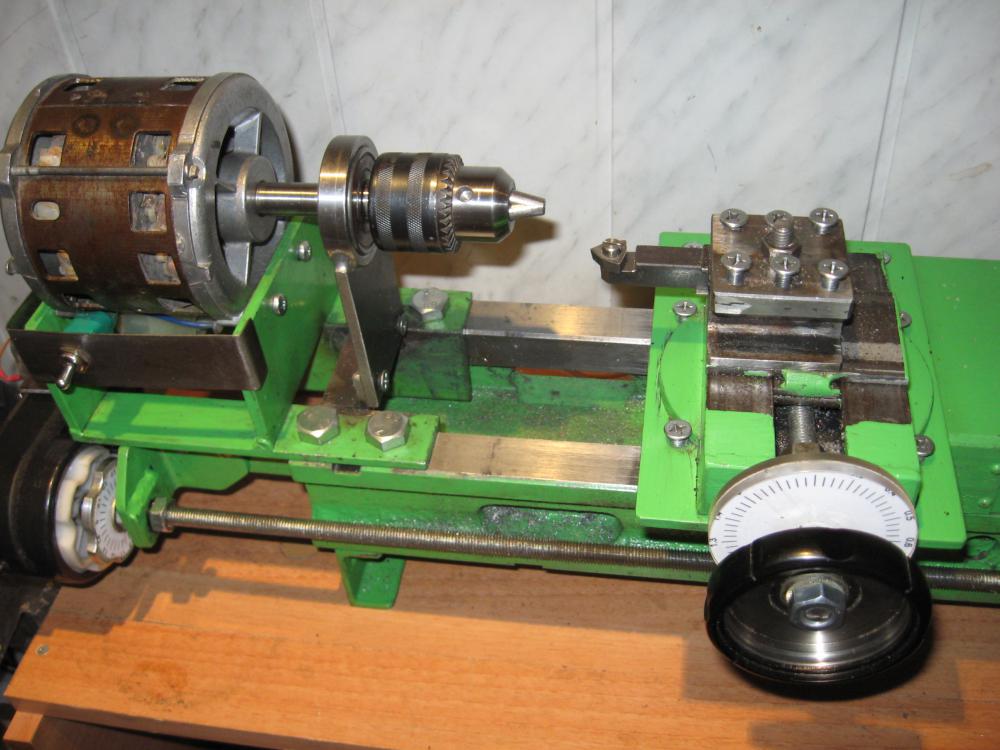

-Шпиндель

Шпиндель является сменным валом для токарных станков серии Record Power CL. Стайлз и Бейтс продают полный комплект узла вала и подшипника, который включает в себя основной шпиндель, бронзовый подшипник внутренней передней бабки, 2 стопорных кольца, внешний подшипник передней бабки и сменный ремень. Оуэн Томас купил этот комплект и сделал деревянные подушки для размещения подшипников. Этот вариант хорош с точки зрения наличия точно правильного размера подшипника шпинделя. Однако я не хотел использовать бронзовый подшипник и не хотел возиться с изготовлением деревянных корпусов для подшипников. Поэтому я купил опорные блоки и подшипники отдельно и купил только шпиндель напрямую у Record Power.

Обратите внимание, что диаметр шпинделя изменяется по его длине и на резьбовом конце не является стандартным размером. Это означает, что ближайший стандартный подшипник, который подходит к этому концу, немного больше. Чтобы решить эту проблему, я поэкспериментировал со стальными прокладками разных размеров, купленными на eBay, и обнаружил, что стальная прокладка толщиной 0,005 была примерно подходящего размера, чтобы компенсировать любой очевидный свободный ход после обрезки по размеру и использования между подшипником и шпинделем на резьбовом конце. . Возможно, вам будет лучше провести некоторые исследования и найти другой шпиндель, который имеет стандартный диаметр, чтобы соответствовать легко доступным подшипникам.

-Шпоночная сталь

Для фиксации шкива на шпинделе. Я купил на eBay набор стальных ключей с круглым концом 6 мм x 6 мм x 20 мм и немного отшлифовал каждый конец, так как прорезь в шпинделе составляет 19 мм. Было бы достаточно легко сделать его из мягкой стали.

На следующем фото мой счет-фактура от Simply Bearings Ltd, где я купил все остальные биты, опорные блоки, подшипники, конические стопорные втулки, клиновой ремень, шкив и т. д.

Вот и все. Двигатель, частотно-регулируемый привод и контроллер поставляются с подробными примечаниями о том, как все это подключить и как их использовать, а на YouTube есть видеоролики, в которых подробно описаны все многочисленные функции и настройки частотно-регулируемого привода. Это довольно удивительный комплект.

У меня было много предложений, как сделать регулируемую систему натяжения ремня. Это было то, на чем настаивал мой отец (он очень помог мне во время визита сюда своим инженерным умом, когда я начал строить), но в конце концов я решил не делать этого. Монтажные отверстия в опорных блоках предназначены для движения, поэтому я просто натягиваю ремень вручную, оттягивая блоки от двигателя, а затем затягивая гайки, когда ремень чувствует себя правильно. Вроде все в порядке, но я уверен, что было бы полезно приложить дополнительные усилия и разработать какую-нибудь скользящую пластину и натяжной рычаг, как предлагал мой отец.

Все это нужно как-то защитить, чтобы стружка не попала на движущиеся части. В основном люди делают для этого деревянный ящик, но я использовал потрепанный старинный сундук, который нашел мой партнер Ферн. Кто-то собирался бросить его в контейнер, поэтому она спасла его, а я переделал его. Ему, наверное, около ста лет, и я его очень люблю. все это нужно как-то закрепить на рабочей поверхности. Я использую L-образные кронштейны, чтобы держать его неподвижным во время использования, прикрепляя его к деревянной основе через сундук, а затем к поверхности стола.

Японские инструменты с крючками сильно отличаются от крючков, которые мы используем на наших токарных станках. Но я очень мало знаю о них прямо сейчас. Много экспериментов на горизонте. Сейчас я использую крюки для токарного станка.

Кто-то спросил, буду ли я указывать, когда буду продавать миски или чашки, изготовлены ли они на токарном станке или на электрическом станке. Надеюсь, само собой разумеется, что я никогда не стал бы продавать чашу электротокарного станка как чашу токарного станка.