Зенкеры и зенковки, применение и отличия

Зенкеры и зенковки, применение и отличия

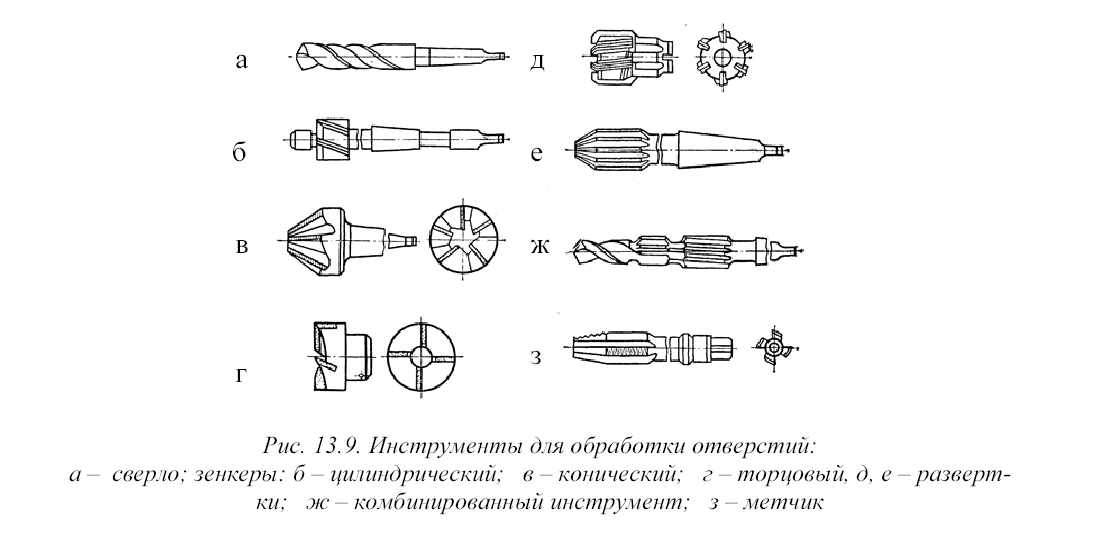

Для обработки отверстий используется несколько типов инструментов, включая зенкеры, зенковки и зенковки. Практика их использования часто сопровождается путаницей в их названиях. Например, в тендерной документации появляются заказы на “зенковки”, но цитируется ГОСТ 14953-80, который описывает конические зенковки. Эти инструменты похожи по дизайну, и есть много сходства в применении, поэтому неудивительно, что даже в технической литературе есть много примеров “свободного” обращения с терминологией.

Официальным источником терминов является ГОСТ 25751-83 “Инструменты режущие. Термины и определения”, к сожалению, не дает ответов на вопросы: в чем разница между зенкованием и развертыванием, зенкованием и развертыванием. Итак, давайте рассмотрим устройство и использование каждого из этих инструментов.

Зенкеры

Определение

Согласно ГОСТ 25751-83 “Инструменты режущие, термины и определения”, зенкер определяется как “осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра”. Следует сразу отметить, что данный тип инструмента не предназначен непосредственно для сверления отверстий. Обратите внимание, что в определении зенковки ничего не говорится об изменении формы отверстия. Это важная деталь, которая пригодится позже.

Следует сразу отметить, что данный тип инструмента не предназначен непосредственно для сверления отверстий. Обратите внимание, что в определении зенковки ничего не говорится об изменении формы отверстия. Это важная деталь, которая пригодится позже.

Конструкция зенкера

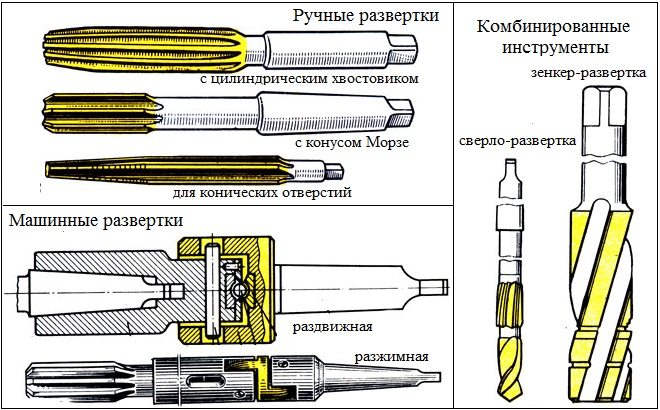

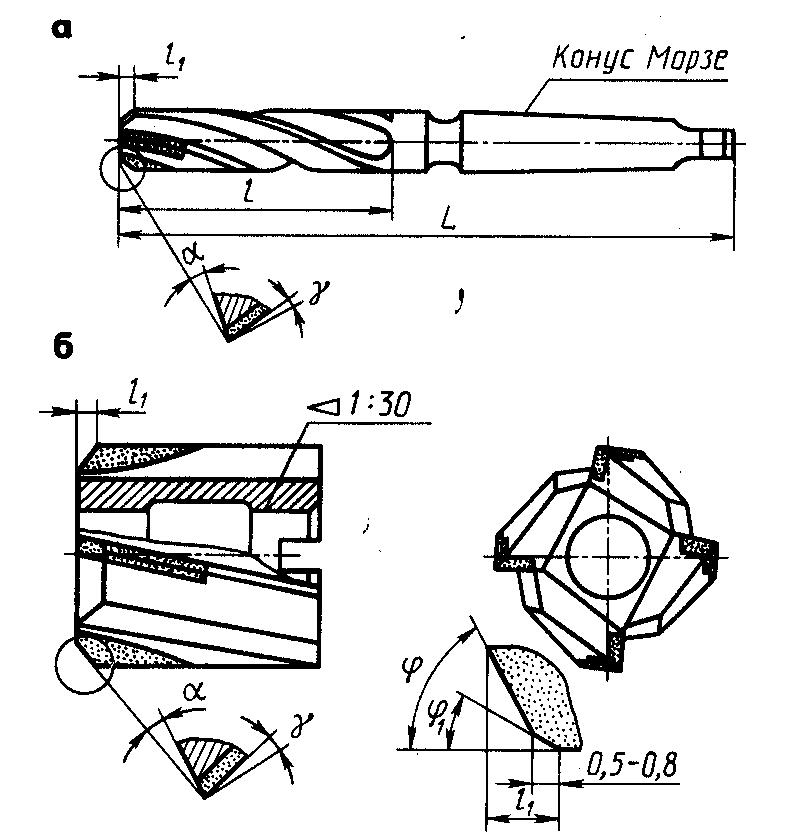

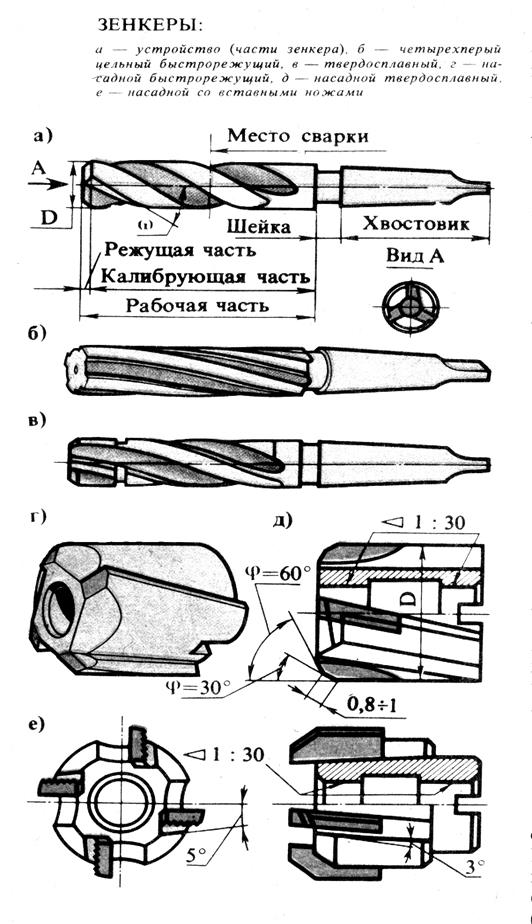

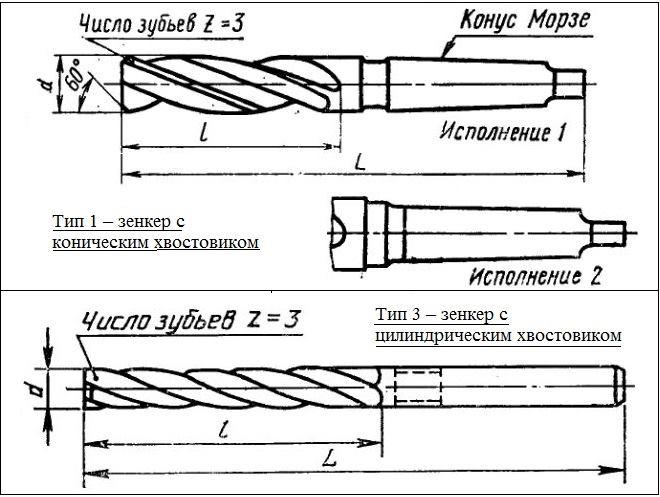

Для описания конструкции зенкеров удобно разделить их на два класса — зенкеры с хвостовиком и зенкеры с гильзой.

Зенковки с цилиндрическим и коническим хвостовиком

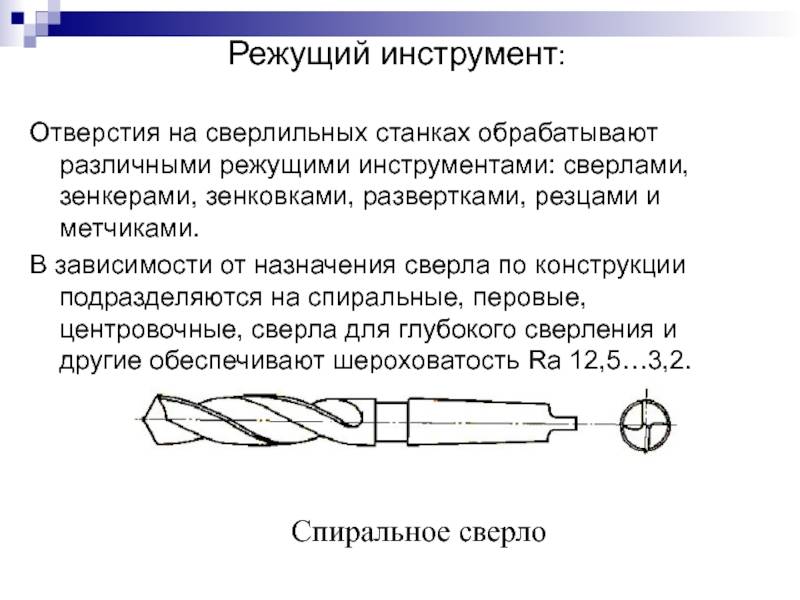

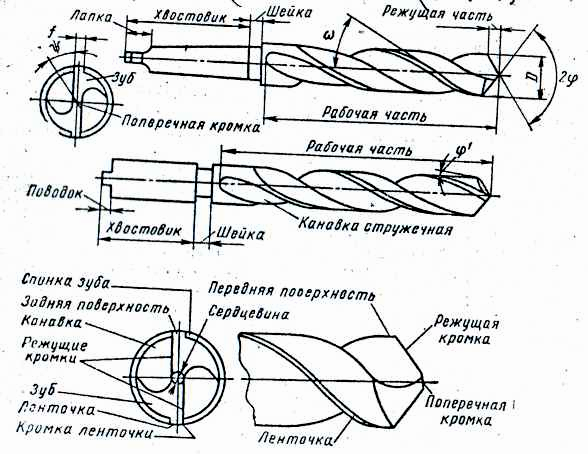

Конструкция этих зенкеров аналогична конструкции спиральных сверл (рис.1).

Рис.1 Зенковка с коническим хвостовиком: a) для сквозных отверстий, b) для глухих отверстий, c) со вставками из карбида вольфрама.

Инструмент также состоит из рабочей части, соединительной части (шейки) и хвостовика. Разница с дрелью заключается в форме и количестве режущих кромок рабочей части. В частности, согласно ГОСТ 12489-77, зенкеры имеют три лопасти на каждом конце и цилиндрическую поверхность.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали) или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый тип выпускается в двух вариантах: для глухих и сквозных отверстий (рис. 1, в). В зенкерах для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, в зенкерах с твердосплавными вставками φ = 60 0, во всех типах зенкеров для глухих отверстий φ = 90 0.

Кроме того, каждый тип выпускается в двух вариантах: для глухих и сквозных отверстий (рис. 1, в). В зенкерах для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, в зенкерах с твердосплавными вставками φ = 60 0, во всех типах зенкеров для глухих отверстий φ = 90 0.

Насадные зенкеры

Зенкер не имеет хвостовика. Вместо хвостовика инструмента они имеют внутренний конус для оправки (рис. 2). Этот тип конструкции также характеризуется большим количеством лопастей. В цельных зенковках по ГОСТ 12489-77 имеется четыре зуба и четыре винтовые канавки соответственно. Дальнейшее деление зенкеров на типы идентично делению хвостовиков.

Рис.2 Зенковка: a) цельный корпус, c) с твердосплавными вставками.

Применение зенкеров

Зенкер используется в операциях зенкерования для улучшения качества отверстия — улучшения качества обработки поверхности и получения более точной цилиндрической формы. Зенкер имеет цилиндрическое сечение в своей основной части. Зенкование используется для доведения отверстий до класса точности 4 — 5 по квалификации h21 и чистоты поверхности 5 — 6. Необходимый эффект достигается благодаря повышенной жесткости инструмента, а также большему количеству лезвий по сравнению со сверлом.

Зенкование используется для доведения отверстий до класса точности 4 — 5 по квалификации h21 и чистоты поверхности 5 — 6. Необходимый эффект достигается благодаря повышенной жесткости инструмента, а также большему количеству лезвий по сравнению со сверлом.

Следует отметить, что все вышеперечисленные ГОСТы описывают зенковки только с цилиндрической рабочей частью. В описаниях конструкции стандартных зенкеров нет фразы “конический зенкер” и нет чертежей зенкеров с конической рабочей частью. Другими словами, результатом стандартной зенковки является цилиндрическое отверстие с фиксированным диаметром.

Зенковки

В ГОСТ 25751-83 “Инструменты режущие. Термины и определения’ зенковка определяется как “осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра”. Как видно, определение не отличается от определения зенкера, что говорит о неполноте определения. В определении не содержится информации о различиях между зенкерованием и другими инструментами, поэтому мы перейдем к краткому описанию операции зенкерования, чтобы подчеркнуть разницу между зенкерованием и развертыванием.

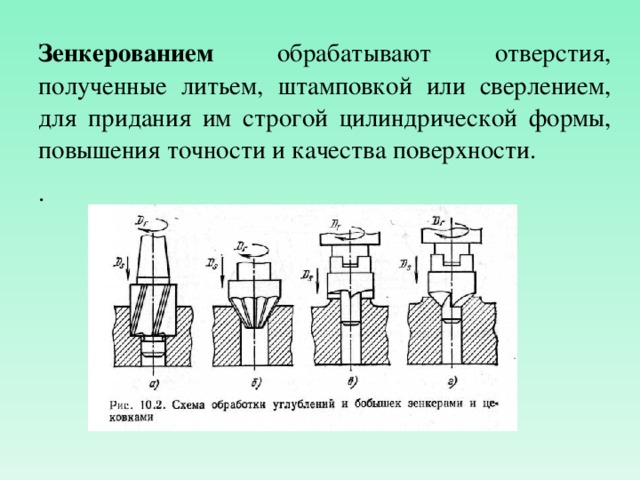

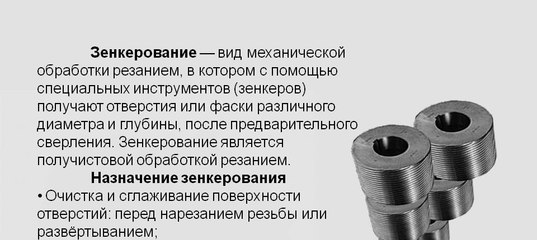

Технологическая операция зенкования

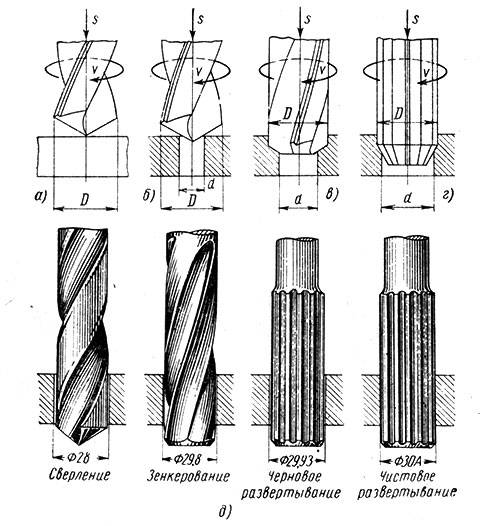

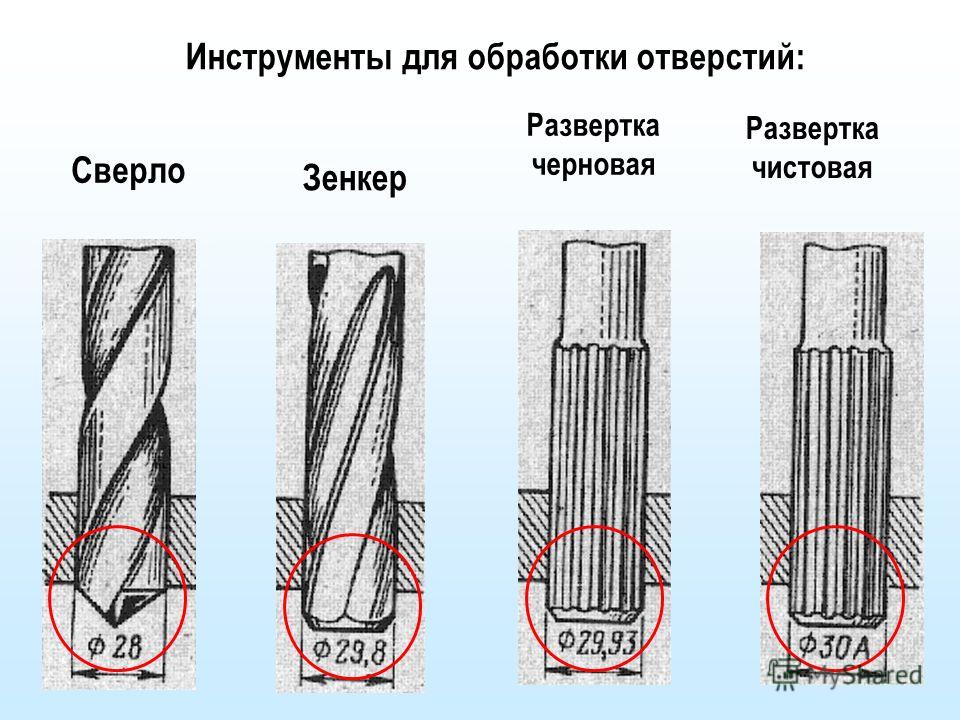

Вычерпывание, наряду с бурением, зенкерованием, развертыванием, входит в перечень технологических операций по обработке отверстий. Каждая из этих операций имеет свой смысл и цель. Сверление используется для черновой обработки, зенкерование — для полуобработки и расширения, а развертывание — для чистовой обработки. Во всех случаях акцент делается на обработке цилиндрической поверхности.

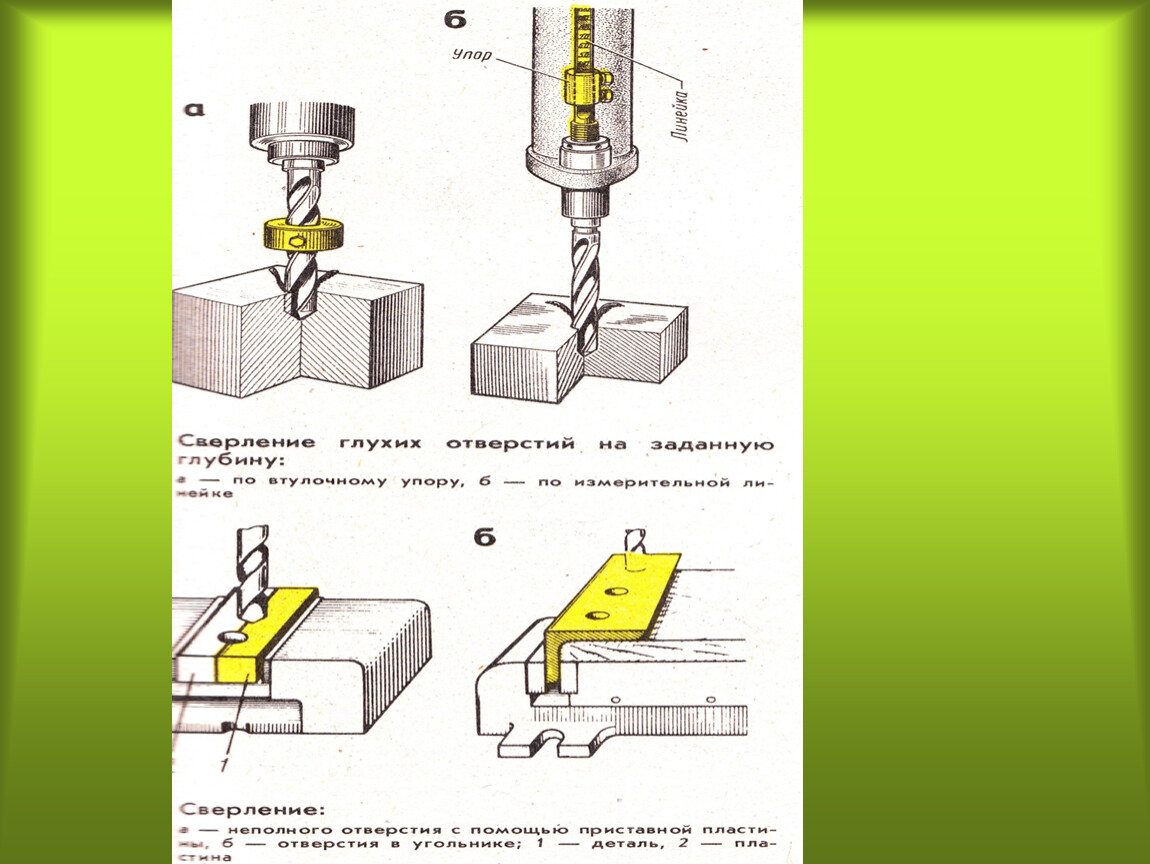

Вышеперечисленные операции и соответствующие им инструменты используются как для обработки сквозных отверстий, так и для обработки глухих отверстий. В случае глухих отверстий сверла и зенкеры не используются для обработки торца отверстия. Сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия на коническую.

Однако существует обширный класс промышленных применений, где необходимо качественно снять фаску на входной части отверстия для получения точного цилиндрического углубления для болтов, шайб, пружин, прокладок и т.д. при обрезке торца. В других областях применения требуются стандартные конические углубления для центровых отверстий, опорные поверхности для крепежа, конические поверхности седел клапанов и т.д. С такими задачами справляется операция зенкерования, для чего был разработан специальный инструмент — зенкер.

В других областях применения требуются стандартные конические углубления для центровых отверстий, опорные поверхности для крепежа, конические поверхности седел клапанов и т.д. С такими задачами справляется операция зенкерования, для чего был разработан специальный инструмент — зенкер.

Конструкция зенковки

Зенковки относятся к осевым, многоточечным режущим инструментам. В технической литературе описаны два типа зенкеров: конические и цилиндрические (зенкеры). Стандарты четко разделены. Существует стандарт на конические зенковки ГОСТ 14953-80 и стандарт на цилиндрические ГОСТ 25751-73. В стандарте для обозначения зенковок используется только одно название — зенковки.

Конические зенковки

Название инструмента зависит от формы рабочей части. Зенкеры используются для снятия фасок, конических поверхностей подшипников и для изготовления центрирующих отверстий. Этот инструмент широко используется, а номенклатура стандартизирована. Типы и основные размеры этого вида инструмента описаны в ГОСТ 14953-80 “Зенкеры. Технические условия”. В соответствии с этим стандартом выпускаются 4 типа зенкеров и 7 типов для обработки конических поверхностей подшипников, всего 11 типов. Классификация по назначению приведена в таблице 1, на рис.3 показана зенковка 2-го типа и зенковка для конических углублений (отверстий) типов 5,6,7.

Технические условия”. В соответствии с этим стандартом выпускаются 4 типа зенкеров и 7 типов для обработки конических поверхностей подшипников, всего 11 типов. Классификация по назначению приведена в таблице 1, на рис.3 показана зенковка 2-го типа и зенковка для конических углублений (отверстий) типов 5,6,7.

Рис.3. Конические зенковки: a) зенковка типа 2, b) для конической зенковки.

Таблица 1 — Типы отверстий для затопления.

Зенковки используются для предварительно просверленных1 отверстий диаметром до 8 мм включительно. Конические зенкующие поверхности создаются из отверстий диаметром от 1,6 до 25,0 мм. Торцевой угол стандартных зенкеров для конических подшипников всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Правильное название этого типа — зенковка. Цилиндрическая зенковка — это “осевой многофункциональный инструмент для обработки цилиндрической и/или торцевой поверхности отверстия заготовки” (согласно ГОСТ 25751-73). Инструмент используется для обработки цилиндрических углублений под шестигранные головки винтов и болтов, шестигранные гайки с шайбами и без, под цилиндрические и полукруглые шлицевые головки болтов и под цилиндрические головки болтов с углублениями под “шестигранный ключ”.

Инструмент используется для обработки цилиндрических углублений под шестигранные головки винтов и болтов, шестигранные гайки с шайбами и без, под цилиндрические и полукруглые шлицевые головки болтов и под цилиндрические головки болтов с углублениями под “шестигранный ключ”.

Все типы зенкеров имеют в своей конструкции направляющий штифт (Рисунок 4). Этот компонент необходим для устранения радиального биения при заточке, которое приводит к искажению формы отверстия и сколам режущих кромок. Направляющие цапфы могут быть как фиксированными, так и сменными. Предпочтительнее инструмент со сменным теноном, позволяющий заменять компонент по мере его износа.

Область применения ЗЕНКОВКИ? В чем отличия ЗЕНКОВКИ и ЗЕНКЕРА?

Рис.4 Зенковка: а) со сменным хвостовиком, б) с фиксированным хвостовиком.

Особенностью конструкции является обратная конусность; диаметр D равномерно уменьшается в направлении хвостовика. Для инструментов из быстрорежущей стали диаметр уменьшается по всей длине рабочей части на 0,08-0,16 мм на 100 мм длины, для инструментов с твердосплавными вставками диаметр уменьшается по длине вставки на 0,05-0,10 мм.

Для инструментов из быстрорежущей стали диаметр уменьшается по всей длине рабочей части на 0,08-0,16 мм на 100 мм длины, для инструментов с твердосплавными вставками диаметр уменьшается по длине вставки на 0,05-0,10 мм.

Стандартные зенковки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов, в зависимости от типа зенковки и способа ее установки в станке.

Все типы зенкеров, приведенные в таблице 2, выпускаются в двух исполнениях: исполнение 1 — цельные и исполнение 2 — с твердосплавными вставками.

Заключение

Чтобы избежать ошибок в терминологии, следует использовать стандарты, характерные для данного инструмента. Их содержание позволяет сделать ряд выводов:

- Конические зенковки отсутствуют. Результатом зенкерования является цилиндрическое отверстие. Конические и потайные отверстия создаются в процессе зенкования.

- Зенкеры отличаются от зенкеров тем, что имеют коническое рабочее сечение и используются для получения центрирующих отверстий, конических отверстий и зенкеров, а также конических опорных поверхностей для крепежа.

- Цилиндрические опорные поверхности для винтов и болтов изготавливаются путем зенкования. Цилиндрическая зенковка — это неправильный термин, хотя он правильно передает смысл операции.

- Наличие зенковки указывает именно на тип инструмента — зенковка.

Очевидно, что вышесказанное относится к стандартным инструментам и операциям обработки, используемым в машиностроении. Нестандартные инструменты могут использоваться в общей практике, так же как и стандартные инструменты могут использоваться для различных целей. Например, зенковка может быть выполнена с помощью обычного сверла.

что это такое, назначение, чем отличается зенковка отверстия от зенкования, назначение и отличие раззенковки и зенкера

Зенкерование

Для получения паза или отверстия в металлической поверхности, в первую очередь нам необходимо его высверлить. Это всегда начальный этап. Но до этапа развертки нужно полученное углубление еще и очистить. То есть, убрать всевозможные наслоения металла, заусенцы, неровности. И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

Для этого используется специальный инструмент – зенкер. С его помощью мы можем добиться:

- Подгонки класса точности до 4, а в некоторых случаях и 5 уровня.

- Повышения уровня сцепления покрытия, придание ей равномерной и шероховатой поверхности, что важно для последующего сцепления.

- Работа с геометрией. То есть, возможность придания объекту задуманной геометрической формы с симметричными краями.

Вернемся к инструменту, с помощью которого и производится весь технический процесс. Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно. В итоге происходит своего рода интенсивная шлифовка.

В итоге происходит своего рода интенсивная шлифовка.

Видовое разнообразие этого инструмента достаточно обширно. Главный аспект – это количество режущих кромок. Зачастую применяются 3 и 4. Но есть и специализированный инструментарий, задействованный в специальных производственных областях. Там, где есть нужда в высокоточной обработке. Такие приборы имеют вплоть до 8 кромок. Также классификация часто затрагивает и тип стержня. Он может быть съемным, что обычно нужно при работе с серьезным диаметром отверстий. Вплоть до 20 мм. А если производство касается небольших пазов, в районе 8-12 мм, то лучше использовать цельный прибор. Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.

Предназначение зенкеров по металлу

Основное назначение — улучшение качества поверхностей, изменение степени шероховатости, точности после сверления. С помощью специальной оснастки можно устранить дефекты, появляющиеся при литье, штамповке.

Другие задачи:

- Калибровка просверленных отверстий, в которых будут закрепляться болты, шпильки.

- Улучшение качества, точности поверхностей в отверстиях перед развертыванием, нарезкой резьбы.

Оснастка применяется на фрезерных, расточных, токарных, сверлильных станках. Может использоваться с электроинструментом.

Зенкование

Раззенковка отверстий – это совершенно иная операция. Часто в различных соединениях металлических конструкций необходимо избавиться от шляпки крепежного элемента или иных метизов, выступающих частей. Для этого непосредственно рядом с пазом необходимо проделать углубление, куда в результате выступающая часть и благополучно спрячется. Такой небольшой «карман» носит просторечное название – потай. Для создания их используется специальные инструментарий и процедура, в большинстве своем схожая со сверлением. Но, как становится понятно, имеющая свои отличия. Это и есть искомый процесс.

В результате раззенкованное, зенкованное отверстие допускается различных форм. Все зависит от прилагаемого давления, форму рабочего инструмента, требований. Глубина тоже отличается, в зависимости от того, какого размера шляпку необходимо скрыть. Такой процесс позволяет решить огромное количество задач на предприятии:

Глубина тоже отличается, в зависимости от того, какого размера шляпку необходимо скрыть. Такой процесс позволяет решить огромное количество задач на предприятии:

- Изменение плоскости опоры в заготовленных пазах. А также добавление новых углублений в них, которые при этом не меняют структуру изначального слота. Особенно важно не сбиться с центра по ширине, иначе конструкция получится непригодной для эксплуатации.

- Создание продольных каналов со снятой фаской.

- Сокрытие в полной мере различных резьбовых соединений.

Особенности технологической операции в главное мере зависят от материала. Если приходится работать с твердым ресурсом, как чугун и различные сплавы, то в штатном порядке нужно подавать в точку контакта эмульсию для сброса температуры. Ведь металл будет сильно разогреваться. Также, при работе с твердым материалом, необходимо выставлять обороты валы выше. А если поверхность мягкая, то ниже, во избежание избыточной резьбы.

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Что такое томпак? Состав сплава и характеристики

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления.

Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер. - Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Зенкование и зенкерование, разница между процессами

Отличи множество. Проще сказать, то в процедурах одинакового. В принципе, с этого и начнем. Оба варианта обработки приводятся в действия с одного источника. Мотор с валом, станок, прибор – значения не имеет. Главное, это подача крутящего момента. При этом по типу воздействия на поверхность, отличий масса. Начнем по порядку.

Начнем по порядку.

Зенкер предназначен для очистки. Это инструмент, который убирает все неровности, доводит отверстия «до ума». Шлифует его, избавляется от «усов». А также воздействует на его общую форму. То есть, стержень обычно больше, чем паз. И он может сделать его больше, выровнять по краям, придать геометрическую форму.

Вот чем отличается зенкер от зенковки, отличие в главной степени касается того, что саму структуру разъема при втором типе обработки прибор не затрагивает. Он лишь снимает фаску вначале или делает небольшое углубление. Чтобы, когда мы закрутили туда болт, например, не ушел бы в поверхность полностью, вместе со шляпкой. И сверху была возможность установить новое покрытие без проемов.

Также стоит помнить о том, что у процессов совершенно разная стадия. Точнее, первая разновидность работ свой собственный этап имеет. Сразу после сверления, ведь нужно до развертки выровнять паз по всей его симметрии, избавиться от дефектов стенок. И в таком виде уже переходить к следующим стадиям. А вот сделать срез по шляпку, по сути, оператор может в любой момент, когда ему удобно. Хотя лучше всего же заниматься этим уже после финальной обработки отверстия. Чтобы точно представлять его объемы. Да зенкование фаски логично проводить в конце.

А вот сделать срез по шляпку, по сути, оператор может в любой момент, когда ему удобно. Хотя лучше всего же заниматься этим уже после финальной обработки отверстия. Чтобы точно представлять его объемы. Да зенкование фаски логично проводить в конце.

Сам механизм этого действия выглядит следующим образом:

- Сначала необходимо полностью измерить шляпу, которую и придется скрывать впоследствии. И тут важно выявить как обычные размерные аспекты – высота, ширина, так и более специфические, как скос. Обычно он наличествует, если сам крепеж в принципе задуман под потай.

- Выбрать режущий инструмент, который точно соответствует размерным аспектам. Становить его в станок или иной прибор.

- Закрепить объект с пазом, выявить корректную точку оси. Ошибка на любой процент приведет к тому, что потай просто «слезет» с метки.

- Выставить нужные обороты. Либо использовать типовой регламент на производстве, либо рассчитать обороты самостоятельно, исходя из твердости металла.

- Включить оборудование и выполнить операцию.

Чем зенкер отличается от зенковки

Зачастую зенкер путают с зенковкой. Зенкер и зенковка – относятся к классу режущих инструментов, с 3-мя и более режущими кромками. Оба инструмента используются для отверстий конической и цилиндрической формы. Но зенкер расширяет отверстие, одновременно с этим шлифует его и подгоняет под заданные параметры. А зенковка только шлифует отверстие от заусенец на этапе финишных работ.

Это интересно: Принципиальная схема сварочного инвертора: разбираемся в деталях

Основные виды зенковок

Теперь пройдемся по видовому разнообразию. Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Коническая

Результатом становится углубление в виде конуса. Используется не только для закрытия шляпок, но и для снятия фасок, подготовки поверхности к дальнейшей работе. Иногда таким методом просто снимают металлические волосы с острых кромок. То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

Для производственного мероприятия применяется инструмент конической формы. Угол подбирается под конкретную задачу. Но обычно используется в 90 или 120 градусов.

Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

- d1 – указывает на основной диаметр канала;

- d2 – на диаметр зенкования;

- L1 – отображает показатель длины цилиндрического канала;

- L3 – это глубина зенкования;

- L4 – указывает на глубину фаски;

- j – это размер угла зенкования центральный;

- α (альфа) – размер угла фаски.

Уважаемые посетители сайта: инженеры машиностроения, мастера и просто ориентирующиеся в теме, – поддержите обсуждение в комментариях! Нам очень важны ваши профессиональные замечания.

Отличие зенкерование от смежных операций

Мы уже выяснили, что этот этап наступает после сверления и до развертывания. Но вот первоначальным этапом не всегда выступает именно высверливание. Порой первой стадией считается литье или штамповка. В таком варианте дефектов может быть еще больше. Различные наплывы, наслоение металлов, скошенные стенки, серьезные шероховатые выступы и схожее. Соответственно, за одну стадию отделать поверхность для финишного вида точно не получится. Стоит понимать, что развертывание – это уже финишная обработка, она не справляется с серьезными дефектами. Не подгоняет форму.

Зенкерование поднимет класс точности до 5 уровня практически всегда. Если работа производится с помощью высокоточного оборудования, а также ее выполняют профессионалы, то достижим и класс. Но в отличие от сверления, процесс более длительным. Придется выполнить практически вдвое больше походов движения инструмента.

Важнейшим отличием от сверления и развертки можно также назвать уровень допустимой шероховатости после переработки и квалитет, то есть, степень соответствия полученной детали исходным параметрам в чертеже или на схеме. Первая стадия – сверление обычно оставляет «усы» в 20 мкм, а степень точности может достигать до 12. После шлифовки зенкером поверхность будет очищена до 2-3 мкм, а квалитет возрастет до 9. Финишная обработка уже доводит метиз до полной готовности. Шероховатость падает до порогового значения, менее 1 мкм, а степень точности оказывается в районе 6.

Первая стадия – сверление обычно оставляет «усы» в 20 мкм, а степень точности может достигать до 12. После шлифовки зенкером поверхность будет очищена до 2-3 мкм, а квалитет возрастет до 9. Финишная обработка уже доводит метиз до полной готовности. Шероховатость падает до порогового значения, менее 1 мкм, а степень точности оказывается в районе 6.

То есть, отличия видны явно. Это и степень качества, длительность, очередность. Но если сравнивать зенковку и зенкер, разница будет еще очевиднее. Ведь это в принципе действия из разных сфер.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Оборудование для зенкования

В принципе, не только для этой операции, но и для обеих, которые фигурируют в обзоре, подходит и обычный ручной прибор. То есть, дрель, а некоторые даже используют шуруповерт. Разумеется, поступать подобным образом строго не рекомендуется. Даже если мощности для успешного завершения в принципе хватит, то явно будет серьезная потеря в точности. Какой бы эксперт ни взялся за такое мероприятия, он не сможет 100% точно выверить центр и ось, просто удерживая прибор руками. Значит, отклонения неминуемы.

Логичным вариантом будет токарный станок. Он используется почти во всех случаях. Иногда заменяется специальным обрабатывающим центром, многофункциональным оборудованием. Суть от этого не изменяется.

Он используется почти во всех случаях. Иногда заменяется специальным обрабатывающим центром, многофункциональным оборудованием. Суть от этого не изменяется.

Сам инструмент, который необходим – зенковка. Он состоит из двух составных частей. Первая – это резец. От его формы и расположения зависит вид обработки. Так, бывают цилиндрические и конические варианты, о которых мы говорили выше, обратные и иные. Что такое обратное зенкование отверстий, понять легко. Это обычная чистка паза специальной насадкой. Вторая часть – это хвостик. Он нужен для фиксации в патроне станка.

Производится инструментарий из твердых сплавов углеродистой, а также легированной стали. Ведь кромке придется работать с различным ресурсом. И среди материалов, в которых необходимо сделать углубление часто встречаются весьма твердые, как чугун. Соответственно, если резцы будут не выше по уровню твердости, то на серьезных оборотах они могут просто обломаться или сточиться раньше срока. Что приведет к экономическим расходам на предприятии.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

- Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Правильный процесс зенкерования металла

Ошибки при выполнении задачи почти всегда идут к одному печальному эпилогу – браку. Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким. При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.

Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким. При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.

Чтобы не копить брак и не выполнять одну задачу по несколько раз, нужно изначально подходить к ней ответственно.

Устройство и принцип работы зенкеров по металлу

Конструкция:

- Режущая часть. Состоит из калибровочной части, режущих зубьев.

- Рабочая часть. На ней расположены режущие кромки по спирали.

- Шейка. Переход между хвостовиком, рабочей частью.

- Хвостовик. Эта часть закрепляется в патроне электроинструмента или промышленного оборудования.

- Лампа. Конечная часть хвостовика. Она нужна для передачи вращающего момента от привода.

После запуска электродвигателя оснастка начинает вращаться, срезая слой металла острыми кромками, зубьями. Постепенно она углубляется в металлическую деталь, обрабатывая поверхности отверстия.

Зенкер с рабочим диаметром 16 мм.

Развертывание, как способ обеспечения максимальной точности

Как мы уже уточнили, финишная обработка зачастую становится обязательно. Но есть задачи, где она фактически не важна. То есть если по регламенту у метиза положен 1 класс точности, то квалитет должен соответствовать значению в 6-5, а допуск не должен быть выше 1.3 мкм. Разумеется, без развертывания добиться таких результатов невозможно по определению. Но вот для 5 класса точности достаточно иметь квалитет в 12 и уровень допуска в 21 мкм. А такими параметрами может похвастаться паз и после проведения штатного зенкерования. Соответственно, последующий этап будет просто не нужен.

Виды зенкеров по металлу

Зенкеры классифицируются зависимо от разных факторов. По точности:

- Номер 1.

Применяется для подготовки отверстий к проведению процедуры развертывания.

Применяется для подготовки отверстий к проведению процедуры развертывания. - Номер 2. Назначение — финишная обработка просверленных отверстий, чтобы они соответствовали классу точности 5 (квалитет 11).

По форме рабочей части:

- Цилиндрическая. Назначение — обработка поверхностей перед началом развертывания.

- Цилиндрическая рабочая часть дополняется специальной направляющей цапфой. Применяется для обработки отверстий, в которых будут установлены крепежные элементы.

- Рабочая область расположена на торце. С его помощью можно чистить торцевые стороны бобышек, приливов.

- Коническая форма. Такая оснастка нужна для создания конических отверстий перед сверлением основных углублений.

По конструкции:

- Сварная оснастка.

- Сборные изделия. Рабочая часть закрепляется на направляющем стержне. Направляющей может быть обычное сверло или продолжение хвостовика. Главное преимущество оснастки — возможность соединения разных по диаметру насадок на одной направляющей.

- Цельные инструменты. Не имеют сварных соединений. Рабочая часть, хвостовик находятся на одном металлическом стержне.

Отдельная группа — оснастка с твердосплавными режущими пластинами.

ГОСТ 14953-С. 13

мм

| Таблица 4 |

| Размеры в мм Таблица 5 |

| * Размер на малом диаметре. |

| Размеры в мм Таблица 6 | ||||

| ГОСТ 14953-80 С. 15 | D | d | L | / |

| 2353-0083 | 5,0 | 2,00 | 45 | 3,0 |

| 2353-0084 | 6,3 | 2,50 | 50 | 3,7 |

| 2353-0085 | 8,0 | 3,15 | 4,7 | |

| 2353-0086 | 10,0 | 4,00 | 56 | 6,0 |

| 2353-0087 | 12,5 | 5,00 | 63 | 7,4 |

| 2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

Пример условного обозначения зенковки типа 2, диаметром D = 5 мм:

Зенковка 2353-0083 ГОСТ 14953-80 Тип 3

| Обозначение зенковки | Применяемость | d | D | D\ | L | / |

| 2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 | |

| 2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | ||

| 2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 | |

| 2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 | |

| 2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | ||

| 2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 | |

| 2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | ||

| 2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 | |

| 2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 | |

| 2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

Пример условного обозначения зенковки типа 3, диаметром D = 5 мм:

Зенковка 2357-0001 ГОСТ 14953-80

| мм Таблица 4 |

| Пример условного обозначения зенковки типа 4, диаметром D = 6,3 мм: Зенковка 2353-0089 ГОСТ 14953-80 Таблица 5 мм |

Продолжение табл. 5 5 |

| Пример условного обозначения зенковки типа 6, диаметром D — 10 мм: Зенковка 2353-0108 ГОСТ 14953-80 |

Зенковка и цековка отверстий в механической обработке: различия и применение

Зенковка и цековка обычно используются при механической обработке. Помимо формы, в которой зенковки имеют цилиндрическую форму, а зенкеры имеют коническую форму, между ними есть несколько ключевых отличий. Тип используемого отверстия будет зависеть от конкретного применения.

Как правило, зенкерные отверстия используются для изготовления конических отверстий, соответствующих углу винта. Это позволяет винту плотно прилегать к поверхности детали и полностью входить в зацепление. Зенковки можно использовать для самых разных целей и они бывают под разными углами, включая 60°, 82° и 9°.0°. Отверстия с цековкой используются для увеличения раскрытия отверстия и получения плоского дна. В результате винты с головкой под торцевой ключ могут плотно прилегать к поверхности детали. Зенковки обычно служат одной цели. Для обеспечения надежной сборки можно использовать стопорные шайбы. Зенковка представляет собой отверстие со стенками, расположенными под углом 90° к поверхности металла. После этого можно определить углы зенковки.

Зенковки обычно служат одной цели. Для обеспечения надежной сборки можно использовать стопорные шайбы. Зенковка представляет собой отверстие со стенками, расположенными под углом 90° к поверхности металла. После этого можно определить углы зенковки.

В этой статье далее обсуждаются различия между зенковкой и цековкой, а также их конкретное использование.

Что такое зенковка?

Отверстие с потайной головкой представляет собой коническое или коническое отверстие, просверливаемое в материале. Конусообразная часть отверстия шире, чем остальная часть отверстия. Он используется для того, чтобы в него можно было вставить винт или болт. Угол зенкерного отверстия обычно составляет около 90°, но может варьироваться от 60° до 120°. Угол отверстия важен, потому что он определяет, насколько глубоко винт или болт будут погружены в материал. Чем глубже утоплен шуруп или болт, тем надежнее он будет.

Зенкованные отверстия обычно используются в деревообработке или при работе с более мягкими материалами. Их можно использовать, чтобы сделать соединение прочнее или позволить быстрее лучше контактировать с материалом. Отверстие с потайной головкой полезно, потому что оно позволяет вставлять винт или болт под меньшим углом, что снижает вероятность повреждения материала. Существуют специальные инструменты, которые можно использовать для создания зенкерных отверстий, но дрель также можно использовать в сочетании с головкой Phillips для создания зенкерного отверстия. Важно создать отверстие подходящего размера и формы для винта или болта, который будет вставлен в него.

Их можно использовать, чтобы сделать соединение прочнее или позволить быстрее лучше контактировать с материалом. Отверстие с потайной головкой полезно, потому что оно позволяет вставлять винт или болт под меньшим углом, что снижает вероятность повреждения материала. Существуют специальные инструменты, которые можно использовать для создания зенкерных отверстий, но дрель также можно использовать в сочетании с головкой Phillips для создания зенкерного отверстия. Важно создать отверстие подходящего размера и формы для винта или болта, который будет вставлен в него.

Что такое расточенное отверстие?

Расточенное отверстие — это тип обработанного отверстия, которое создается для посадки винта или болта заподлицо с поверхностью заготовки или под ней. Отверстие с зенковкой обычно мельче, чем отверстие с зенковкой, и имеет прямые стороны, а не конические стороны. Если осмотреть зенковку, можно заметить, что она имеет плоскую головку. И верхняя часть головы, и нижняя часть головы плоские.

Использование расточенного отверстия имеет несколько преимуществ, в том числе большую прочность крепления. Зенковка обычно имеет большую удерживающую способность по сравнению с зенковкой, потому что сила, прилагаемая головкой винта с головкой под торцевой ключ, параллельна оси. Сила, прилагаемая винтом или болтом, распределяется равномерно по большей площади поверхности. Это не относится к потайному отверстию, которое имеет конические стороны. В результате сила, прикладываемая винтом или болтом, распределяется не равномерно, а рассредоточивается под углом или по наклону отверстия.

Цековку также можно сделать достаточно большой, чтобы можно было поместить шайбу над отверстием, что обеспечивает еще большую удерживающую силу. Зенковка обычно имеет большую удерживающую способность по сравнению с зенковкой, потому что сила, прилагаемая головкой винта с головкой под торцевой ключ, параллельна оси. Отверстия с цековкой изготавливаются путем просверливания пилотного отверстия сверлом небольшого диаметра. Следующим шагом является увеличение отверстия с помощью фрезы с раззенковкой, которая является разновидностью концевой фрезы. Этот инструмент имеет режущий конец необходимого диаметра, который создает отверстие с плоским дном.

Следующим шагом является увеличение отверстия с помощью фрезы с раззенковкой, которая является разновидностью концевой фрезы. Этот инструмент имеет режущий конец необходимого диаметра, который создает отверстие с плоским дном.

Зенковка и зенковка: Размер

Зенковки обычно используются для шурупов по дереву и металла, а зенковки обычно используются для более крупных крепежных изделий, таких как болты с защелкой. Как зенковка, так и зенковка имеют направляющее сверло, которое определяет размер соответствующего отверстия зенковки. Размер пилотной версии является одним из факторов, определяющих, какой инструмент следует использовать для данного приложения. Для зенкеров требуются пилотные отверстия меньшего размера, чем для зенковки, поэтому их можно использовать для винтов меньшего размера. Инструменты с зенковкой предназначены для изготовления отверстий с плоским дном, которые обеспечивают больше места для надежной затяжки металлических винтов и стопорных шайб.

Размеры зенковки и зенковки обычно выражаются их диаметром, глубиной и углом зенковки. Диаметр — это ширина зенковки или зенковки, а глубина — это расстояние от поверхности просверливаемого материала до верха пилотного отверстия. Размеры зенковки обычно варьируются от 3/16 дюйма до 1 дюйма, а размеры зенковки могут быть от 1/16 дюйма до 1/2 дюйма. Рекомендуется сверяться со стандартной таблицей размеров зенковки и зенковки на предмет точности измерений.

Диаметр — это ширина зенковки или зенковки, а глубина — это расстояние от поверхности просверливаемого материала до верха пилотного отверстия. Размеры зенковки обычно варьируются от 3/16 дюйма до 1 дюйма, а размеры зенковки могут быть от 1/16 дюйма до 1/2 дюйма. Рекомендуется сверяться со стандартной таблицей размеров зенковки и зенковки на предмет точности измерений.

Зенковка и зенковка: форма

Зенковка представляет собой конусообразное отверстие. Цековка, с другой стороны, представляет собой цилиндрическое отверстие с плоским дном, созданное для размещения винта с головкой под торцевой ключ или шестигранной головкой. Другими словами, отверстие с зенковкой имеет конусообразную форму, а отверстие с цековкой — цилиндрическую.

Зенковка и зенковка: угол сверления

В зависимости от области применения для изготовления зенкеров доступны сверла различных размеров и углов сверления. Некоторые из применяемых углов включают углы 120°, углы 110°, углы 100°, 9Углы 0°, углы 82° и углы 60°. Однако наиболее часто применяемыми углами сверления являются углы 82° и 90°. Для достижения наилучшего результата угол зенковки должен совпадать с коническим углом на нижней стороне головки крепежа. С другой стороны, отверстие с раззенковкой имеет стороны, параллельные друг другу, и поэтому не требует сужения.

Однако наиболее часто применяемыми углами сверления являются углы 82° и 90°. Для достижения наилучшего результата угол зенковки должен совпадать с коническим углом на нижней стороне головки крепежа. С другой стороны, отверстие с раззенковкой имеет стороны, параллельные друг другу, и поэтому не требует сужения.

Зенковка в сравнении с цековкой: условное обозначение

Обозначение отверстия с зенковкой — «⌵», а условное обозначение отверстия с цековкой — «⌴». Символы пытаются изобразить формы поперечного сечения различных типов отверстий после создания зенковки или зенковки.

Зенковка или зенковка: применение

Выбор зенковки или зенковки зависит от требований к конструкции. Зенковка или зенковка могут использоваться в каждом из указанных приложений: деревообработка, печатные платы (PCB), листовой металл и пластик. Однако инструменты с раззенковкой предназначены для создания отверстий с плоским дном, которые обеспечивают больше места для надежной затяжки металлических винтов и стопорных шайб. В результате зенковки обычно используются для тяжелых условий эксплуатации, включая машиностроение, строительство и автомобилестроение.

В результате зенковки обычно используются для тяжелых условий эксплуатации, включая машиностроение, строительство и автомобилестроение.

Другие типы отверстий при механической обработке

Другие типы отверстий, используемые при механической обработке, кроме зенковки и зенковки, включают:

- Глухое отверстие: Глухое отверстие может быть создано с помощью операции механической обработки, такой как сверление, развертывание или фрезерование . Однако отверстие достигает заданной глубины и не прорывается и не проходит через другую сторону заготовки. Кроме того, глухое отверстие также является отверстием с цековкой, поскольку оно имеет цилиндрическую форму и позволяет винту с плоской головкой плотно прилегать к нему.

- Простое отверстие: Под простым отверстием в операции обработки понимается отверстие одного диаметра, которое проходит через всю толщину материала. Эти отверстия можно использовать для различных целей, например, для скрепления компонентов друг с другом.

- Зенковка Отверстие: Отверстие с зенковкой — это отверстие с зенковкой, утопленной под поверхностью.

- Резьбовое отверстие: Резьбовое отверстие создается в процессе нарезания резьбы в стенках отверстия. Это удобно в тех случаях, когда нельзя использовать болты и гайки.

- Spotface: Spotface представляет собой неглубокое расточенное отверстие. Механическая обработка обеспечивает гладкую и качественную поверхность верхней части или поверхности отверстия.

Резюме

В этой статье представлены отверстия для зенковки и цековки, объяснено, что они из себя представляют, и обсуждено, когда каждое из них используется при механической обработке. Чтобы узнать больше об обработке отверстий, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Team Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Разница между зенковкой и зенковкой

20 мая 2021 г.

Для печатных плат требуется некоторое крепежное оборудование, и большинство печатных плат имеют монтажные отверстия без покрытия.

Двумя распространенными типами отверстий для печатных плат являются зенковка и зенковка.

Метод сверления, как правило, заключается в высверливании большего диаметра для самых высоких нескольких миллиметров отверстия. Зенковка и зенковка используются для сверления отверстий. Выбрать подходящий довольно сложно, но понять разницу между ними будет полезно.

Начнем с того, что такое процессы зенкерования и зенкерования?

Что такое зенкерование? Зенковка — это процесс прорезания конического отверстия в ткани, позволяющего ввинтить крепежный винт в ткань на глубину, достаточную для того, чтобы его головка находилась на одном уровне (или ниже) с поверхностью материала. Это также позволяет конической нижней части головки винта идеально прилегать к ткани.

Это также позволяет конической нижней части головки винта идеально прилегать к ткани.

Отверстие, созданное сверлом с зенковкой , называется зенковкой. Он определяется диапазоном измерений, включая диаметр основного отверстия, диаметр основного отверстия, глубину и угол. Все они будут различаться в зависимости от типа используемого винта.

Инструменты, используемые для создания таких отверстий, также часто упоминаются как «зенкеры». Помимо того, что они широко используются в деревообработке, они также широко используются в производстве. Получите лучший набор зенкерных сверл в нашем магазине.

Что такое расточка?Зенковка — это процесс прорезания цилиндрического отверстия в ткани, позволяющего болту перед крепежной деталью располагаться заподлицо с поверхностью материала или ниже нее. Часто, 9Для достижения этого результата используются биты Форстнера 0108 .

Читать : Что такое сверла Форстнера и их применение

Отверстие, созданное с помощью сверла с цековкой , называется цековкой. Его диаметр и глубина определяют его. Диаметр зенковки обычно немного больше диаметра головки крепежа. На случай, если используется шайба, она несколько больше диаметра этой.

Его диаметр и глубина определяют его. Диаметр зенковки обычно немного больше диаметра головки крепежа. На случай, если используется шайба, она несколько больше диаметра этой.

Как и в предыдущем случае, инструменты, используемые для создания зенковки, упоминаются как «зенковки». Магазин за 9Набор зенкерных сверл 0108 из наших коллекций.

Зенковка против. ЗенковкаРасточенное отверстие может быть круглым отверстием, обычно с секциями разного диаметра. Он просверлен таким образом, чтобы несъемная головка или другие крепления с квадратными выступами плавно погружались в просверленный материал.

С другой стороны, зенкерное отверстие может представлять собой выступ со значительным тупым углом или скос, просверленный на конце круглого отверстия и предназначенный для крепления с утопленными головками, такими как заклепки и винты. Отверстие позволяет самым высоким креплениям сидеть на одном уровне с тканью.

Форма и размер отверстия в зенковке и зенковке Отверстия в зенковке более квадратные и широкие, что позволяет добавлять шайбы перед креплением креплений, а зенкерные отверстия имеют коническую форму, что соответствует угловой форме на нижняя сторона винтов с плоской головкой.

Из-за разной формы эти два процесса используются с разными типами застежек. Зенковка используется с винтами и другими крепежными элементами, имеющими коническую головку на скальном дне.

Зенковка используется для крепежных изделий, головки которых плоско прилегают к скальному основанию. Это болты и винты с шестигранными головками, заклепки с шайбами, концы болтов с гайками и колпачками и так далее.

В любом случае, выбор надлежащего процесса для соответствующего применения позволяет каменному дну головки застежки идеально прилегать к ткани.

Читать: Как правильно выбрать спиральное сверло

Зенковка и зенковкаХотя всякий раз, когда шуруп с коническим основанием вкручивается в кусок дерева или другого материала, его следует зенковать для максимально возможного качества конечного продукта, это не всегда так.

Особенно, когда речь идет о любительской деревообработке.

Причина этого в том, что древесина достаточно мягкая, чтобы шуруп “принудительно” раззенковывался.

Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

Применяется для подготовки отверстий к проведению процедуры развертывания.

Применяется для подготовки отверстий к проведению процедуры развертывания.