Принцип работы плазмореза: для чего он нужен и как работает технология, что такое действие воздушно-плазменной резки металла, скорость и устройство этого резака, область применения на видео

05ДекСодержание статьи

- Что это за метод

- Разновидности плазморезов

- Виды и принцип плазменных резаков

- Устройство плазменной резки

- Схема работы плазмореза

- Особенности технологии

- Виды и технологии плазменной резк

- Как выбрать плазменный резак

- Трансформаторные и инверторные аппараты

- Как работает аппарат водно-плазменной резки в отличие от воздушной

- Контактный и бесконтактный плазморез: для чего нужен и как он работает

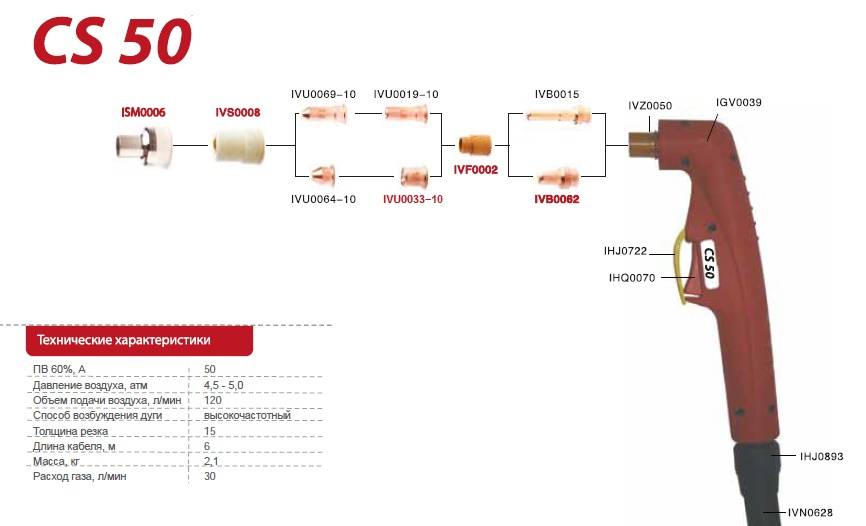

- Параметры резака

- Оборудование своими руками

- Типы плазмотронов

- Как работает плазменная резка металла автомат

- Какие газы используются

- Преимущества и недостатки

- Возможности

В области металлообработки имеет весомое значение плазморез, о нем мы и расскажем: что это такое – воздушно плазменная резка металла, принцип работы, дополнительно покажем видео и фото действия агрегата.

Что это за метод

Его отличие в скорости разреза. Если классическое пламя, основанное на пропане и кислороде, с невысокой температурой горения. Указанный способ работает по принципу усиления электродуги под высоким давлением. В результате тепло не успевает распределиться по всей заготовке, а она – деформироваться.

Особенность – дуга плазмотрона является не только резаком. Она позволяет и производить сварочные работы, если будет использована присадочная проволока.

Разновидности плазморезов

Отличия разных типов – в способе розжига дуги и ее поддержания. В классическом варианте она образуется между соплом и деталью. Но если материал не имеет способности проводить ток, то ионизированная электродуга возникает между катодом и анодом и держится на постоянной основе. Отдельно стоят приспособления, использующие пар от жидкости (она находится в резервуаре), который усиливает давление и заменяет эффект ионизирующего вещества.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

- Инструменты, которые работают в среде инертных газов, – они являются восстановителями.

- Дополняются окислительными парами и насыщены кислородом.

- Технологии, работающие на основании смесей.

- Работа происходит в среде газожидкостных веществ.

- Водная или магнитная стабилизация – редко используется.

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые и промышленные агрегаты. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

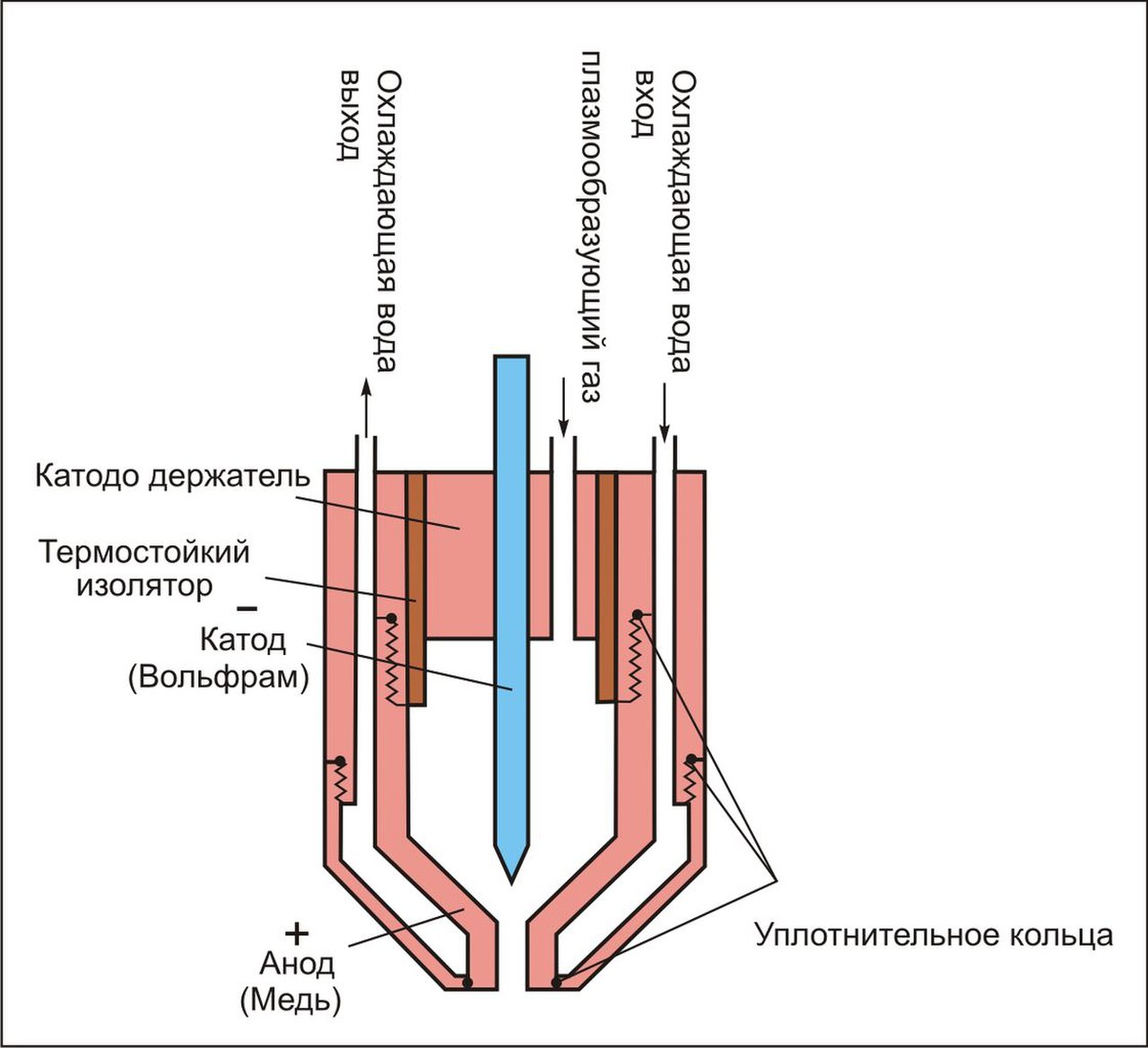

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

Зато есть масса плюсов:

- стабильное горение электродуги;

- высокая эффективность, на 30% больше экономии;

- легкость;

- компактность и мобильность.

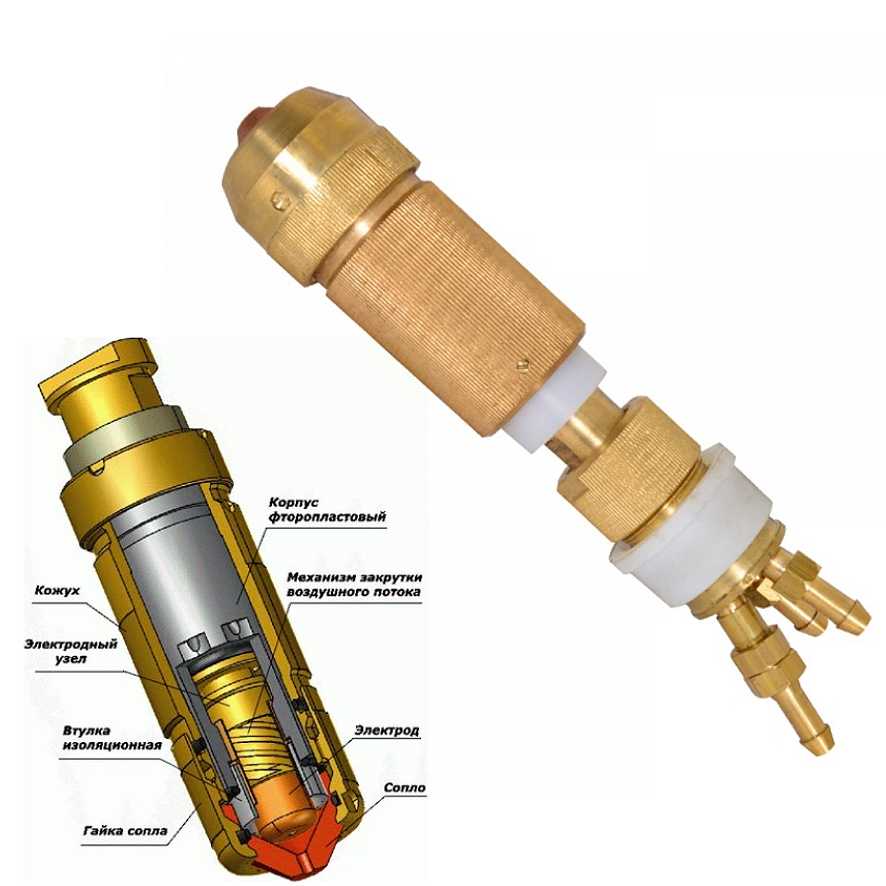

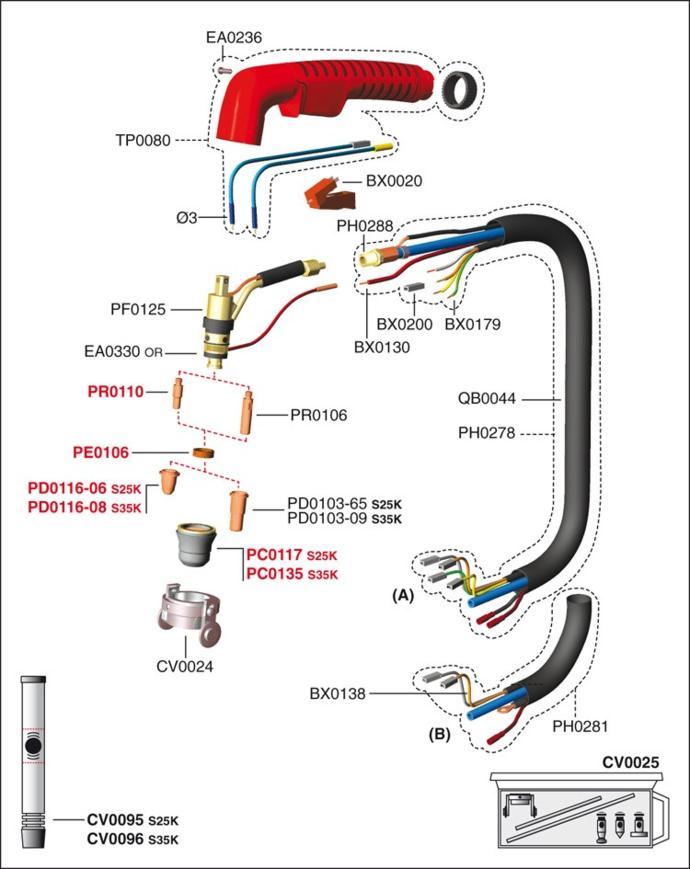

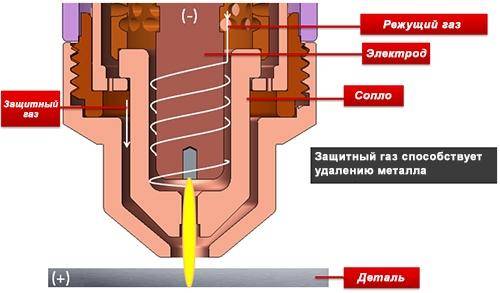

Что такое плазменный резак или плазмотрон

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг, образование двух электродуг одновременно или полный выход плазмотрона из строя.

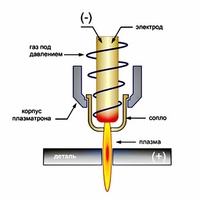

Схема работы плазмореза

Инженер нажимает на кнопку запуска, включается подача электричества, автоматически зажигается первая пробная дуга. Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Через узкое отверстие сопла начинает выходить поток плазмы. Нагрев газа увеличивается до 30 тысяч градусов, поэтому луч начинает проводить электричество также хорошо, как и металл. При соприкосновении дуги с заготовкой происходит разрез, который моментально обдувается для охлаждения.

Принцип работы плазмореза и скорость плазменной резки

Когда термообработанный кислород обогащается ионами и выходит через сопло, его ускорение достигает 2-3 тысяч метров в секунду. Этот параметр справедлив при условии узкого отверстия не более 3 мм. При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

Особенности технологии

- Толщина заготовок – до 220 мм.

- Обрабатываются любые металлические вещества.

- Скорость первичного потока при начальной дуге обычно составляет 800 – 1500 м/с.

- Чем уже сопло, тем больше ускорение потока.

- Проплав очень точный, точечный.

- Область возле разреза остается фактически не нагретой.

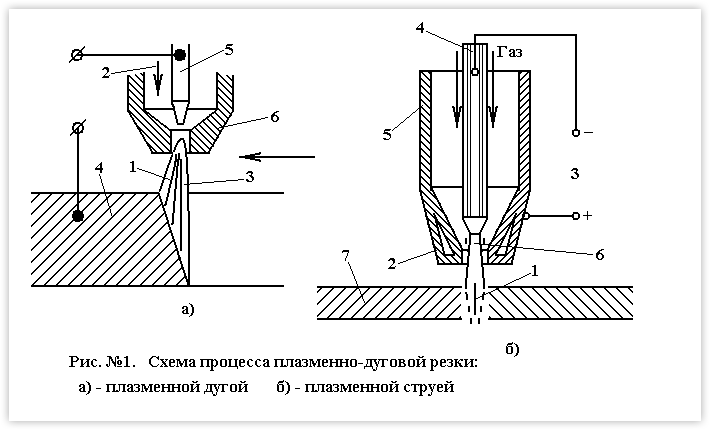

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется среди электрода и наконечника, а заготовка просто находится между двумя полюсами.

Плазма образуется среди электрода и наконечника, а заготовка просто находится между двумя полюсами.

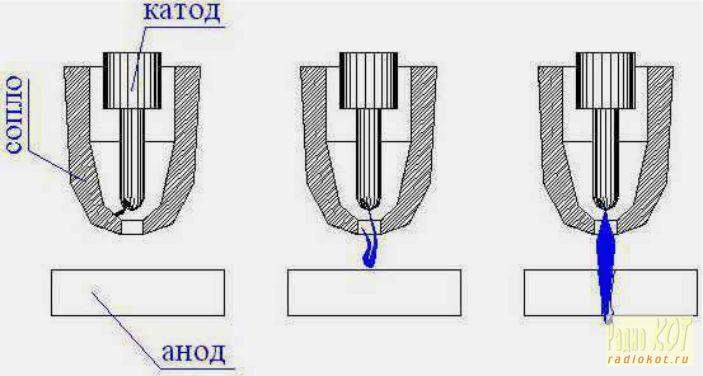

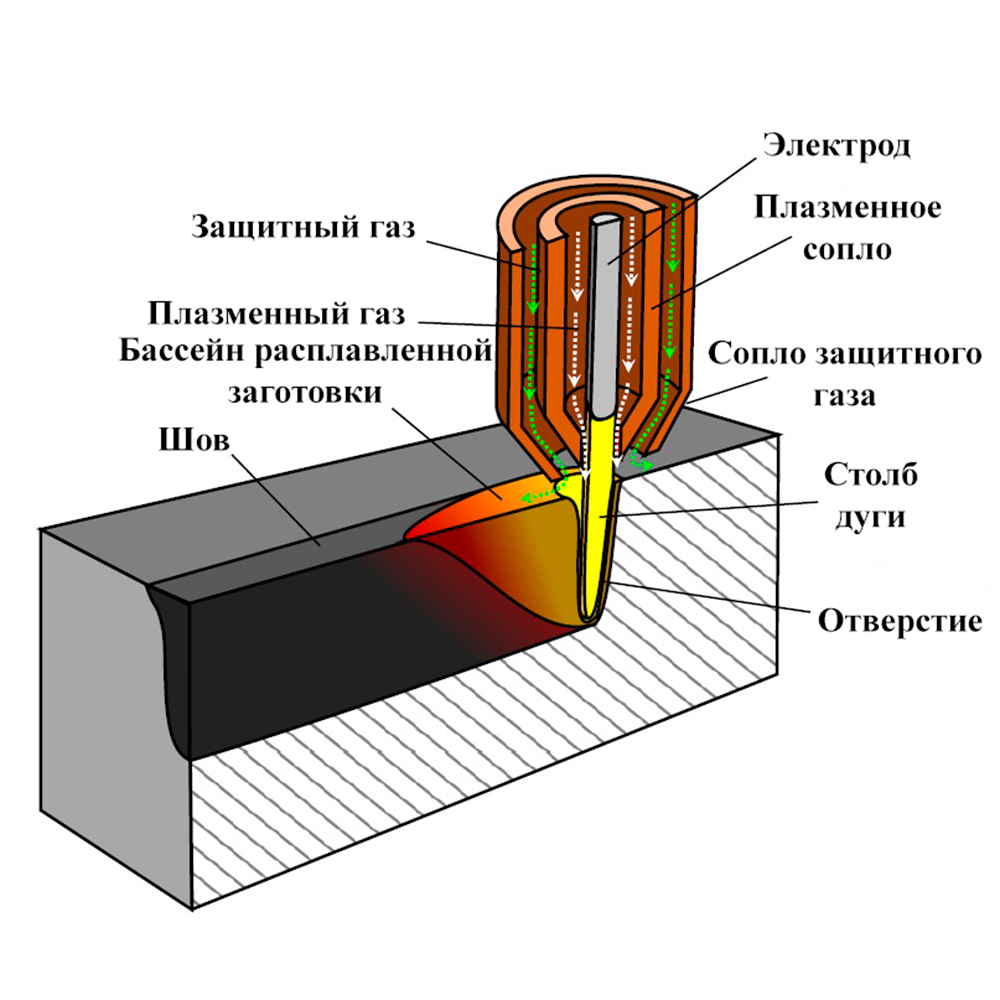

Плазменно-дуговая резка

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Как выбрать плазменный резак

Основное условие для выбора – назначение. При домашнем использовании удобнее инверторный источник питания. Также важен такой параметр, как сила тока – от нее зависит скорость работы. При выборе пользуйтесь таблицей:

Тип | Сила тока на 1 мм толщины |

Черный | 4 А |

Цветной | 6 А |

Отсюда следует, для распиловки двухмиллиметрового медного листа необходимо подать 12 ампер.

Трансформаторные и инверторные аппараты

При наличии трансформатора вы получите следующие характеристики:

- 100% продолжительность включения.

То есть непрерывная работа без потребности делать перерывы.

То есть непрерывная работа без потребности делать перерывы. - Высокое энергопотребление.

- Большая цена.

- Увеличенная ширина разрезаемых заготовок.

Они применяются на производствах. В быту используют инверторы. Они экономичны, с малыми габаритами и массой, поэтому могут иметь ручку для переноса.

Как работает аппарат водно-плазменной резки в отличие от воздушной

Устройство отличается тем, что среда, в которой образуется плазма, – это жидкость. Она является охладителем, а пар – плазмообразователем. Это выгодно, так как одна субстанция заменяет два газовых потока. К достоинствам можно отнести невысокую стоимость и компактность, но есть существенный недостаток – обрабатывать можно только тонкие листы, не более 80 мм. Конструкция значительно облегчается, так как не нужен компрессор или баллон для газа. А резервуар для пара нужен более компактный, ведь он имеет вязкую структуру.

Контактный и бесконтактный плазморез: для чего нужен и как он работает

Эти два способа точное повторение двух типов – с образованием струи (в обход заготовки, когда она имеет низкую электропроводность) и с наличием дуги между электроном и металлов, тогда столб образует контакт.

Параметры резака

Основное различие для мастера – ручной привод или машинный. Первый держит в руках оператор, а второй программируется в станке. Это сложные аппараты, которые в основном применяются при необходимости высокой точности. Ниже о них поговорим подробнее.

Оборудование своими руками

Намного безопаснее купить устройство, тем более что сейчас оно продается по доступной цене. Но умельцам предлагаем посмотреть видео по самостоятельному изготовлению:

Плазморезка ЧПУ: принцип работы в домашних условиях

Еще труднее изготовить аппарат с компьютерным управлением. Обработка происходит намного быстрее, качество детали выше. Мастер из этого ролика справился с самостоятельным изготовлением:

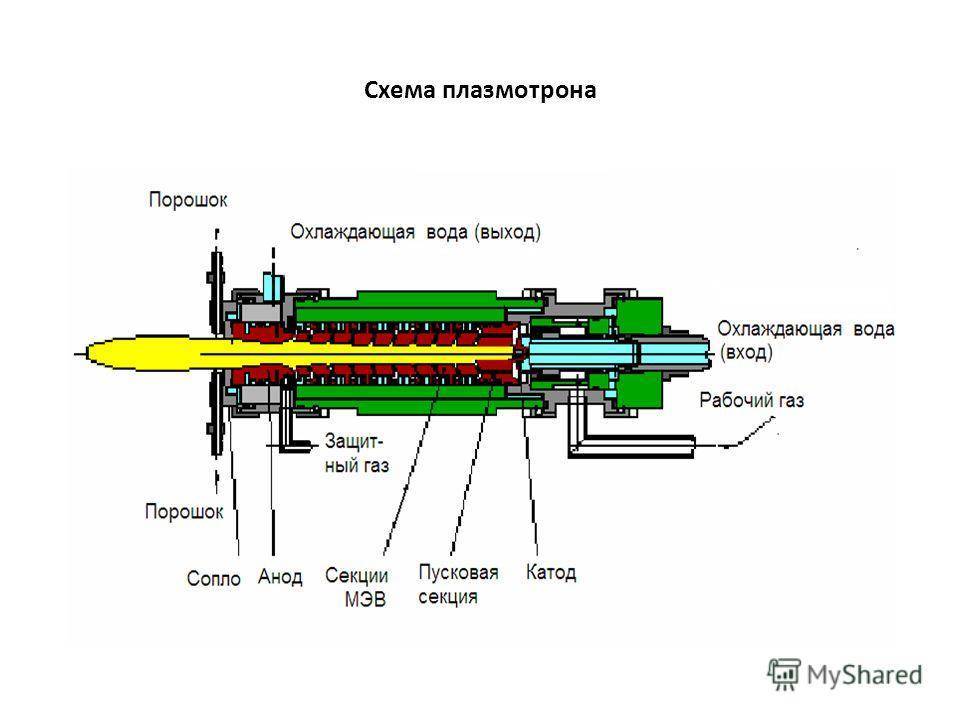

Типы плазмотронов

Различают инструмент по способу стабилизации дуги (подача стабилизатора, воздуха или воды):

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Как работает плазменная резка металла автомат

Отличие от описанного процесса только в наличии статического стола, динамического сопла, которое передвигается по полозьям и пульта управления. Особенность работы – программа действий задается дистанционно, оператор только включает станок и наблюдает за процедурой.

Какие газы используются

Применяют:

- сжатый воздух;

- кислород;

- азотно-кислородную смесь;

- азот;

- аргоно-водородную смесь.

Преимущества и недостатки

К плюсам можно отнести:

- высокую мощность и производительность;

- экономичность;

- качество и точность.

Минус – небольшая толщина среза, она сильно зависит от силы тока.

Возможности

Используется аппарат во множестве случаев, на предприятиях и в частных целях. Можно обработать как листы, так и трубы, любую конфигурацию металла. Работа происходит и с чистыми веществами, и со сплавами, даже с тугоплавкими. В статье мы рассказали про основы плазменной резки, область применения и максимальную ширину реза при использовании технологии. Предлагаем также ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Работа происходит и с чистыми веществами, и со сплавами, даже с тугоплавкими. В статье мы рассказали про основы плазменной резки, область применения и максимальную ширину реза при использовании технологии. Предлагаем также ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

особенности, принцип работы, преимущества и недостатки

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. п. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы – дерево, камень и пластик.

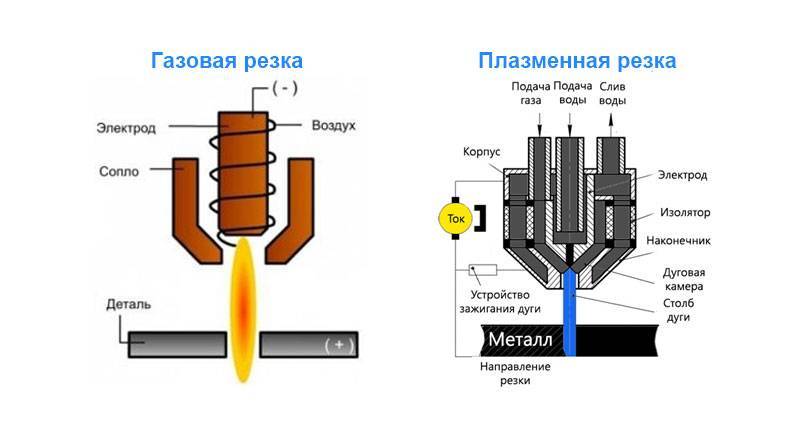

Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак. Чтобы работа выполнялась довольно легко, а рез получался ровным и красивым, следует выяснить, как осуществляется принцип работы плазменной резки.

Чтобы ее создать, потребуется только источник тока, воздух и резак. Чтобы работа выполнялась довольно легко, а рез получался ровным и красивым, следует выяснить, как осуществляется принцип работы плазменной резки.

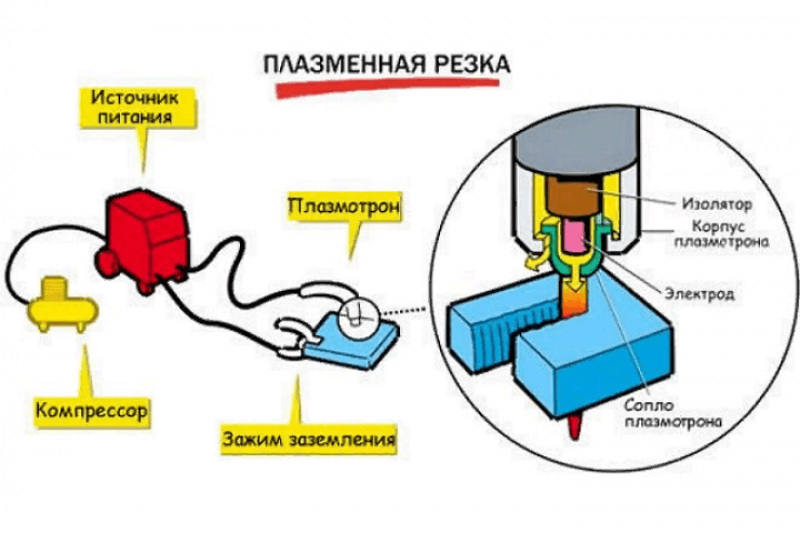

Как устроен плазморез

Этот аппарат состоит из следующих элементов:

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Инверторы довольно легкие, в плане энергопотребления экономные, по цене недорогие, однако, способны разрезать заготовки небольшой толщины. Из-за этого их применяют только в частных мастерских и на маленьких производствах. У инверторных плазморезов КПД на 30% больше, чем у трансформаторных и у них лучше горит дуга. Часто используют их для работ в труднодоступных местах.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости.

Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм. - Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

- Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической.

Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

Следующий недостаток – достаточно жесткие требования, предъявляемые к отклонению от перпендикулярности реза. Угол отклонения не должен быть больше 10 – 50 градусов и зависит это от толщины детали. Если случается выход за эти пределы, то возникает довольно существенное расширение реза, что в результате влечет за собой быстрый износ расходных материалов.

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Заключение

Принцип работы плазменной резки довольно прост. Кроме того, аппарат, который используется для этого, имеет большое количество преимуществ, в несколько раз превосходящие имеющиеся недостатки. Если его правильно эксплуатировать, то можно существенно сэкономить время и получить качественный результат.

Если его правильно эксплуатировать, то можно существенно сэкономить время и получить качественный результат.

- Автор: Николай Иванович Матвеев

- Распечатать

(3 голоса, среднее: 3.7 из 5)

Поделитесь с друзьями!Как работают плазменные резаки | Как работает

“” Плазменные резаки значительно упростили работу с металлом. pablo_rodriguez1 / Getty ImagesСовременная промышленность зависит от манипуляций с тяжелыми металлами и сплавами: нам нужны металлы для создания инструментов и транспортных средств, необходимых для повседневного бизнеса. Например, мы строим краны, автомобили, небоскребы, роботов и висячие мосты из металлических компонентов точного формования. Причина проста: металлы чрезвычайно прочны и долговечны, поэтому они являются логичным выбором для большинства вещей, которые должны быть особенно большими, особенно прочными или и тем, и другим.

Забавно, что прочность металла также является его слабостью: поскольку металл так хорошо сопротивляется повреждениям, с ним очень трудно манипулировать и формировать из него специальные детали. Так как же люди вырезают и манипулируют металлами, необходимыми для создания чего-то такого же большого и прочного, как крыло самолета? В большинстве случаев ответом является плазменный резак. Это может звучать как что-то из научно-фантастического романа, но плазменный резак на самом деле является обычным инструментом, который существует со времен Второй мировой войны.

Так как же люди вырезают и манипулируют металлами, необходимыми для создания чего-то такого же большого и прочного, как крыло самолета? В большинстве случаев ответом является плазменный резак. Это может звучать как что-то из научно-фантастического романа, но плазменный резак на самом деле является обычным инструментом, который существует со времен Второй мировой войны.

Реклама

Концептуально плазменный резак чрезвычайно прост. Он выполняет свою работу, используя одно из самых распространенных состояний материи в видимой Вселенной. В этой статье мы раскроем тайну, окружающую плазменный резак, и посмотрим, как один из самых удивительных инструментов изменил мир вокруг нас.

Содержимое- Где пилы потерпели неудачу

- Состояния вещества

- Что такое плазма?

- Внутри плазменного резака

- Плазма на работе

- Плазменное искусство

Во время Второй мировой войны заводы США производили броню, боеприпасы и самолеты почти в пять раз быстрее, чем державы Оси. Во многом это произошло благодаря грандиозным инновациям частной промышленности в области массового производства.

Одна из областей инноваций возникла из-за необходимости более эффективно резать и соединять детали самолетов. Многие заводы, работающие над военными самолетами, перешли на новый метод сварки с использованием инертного газа, подаваемого через электрическую дугу. Прорывным открытием стало то, что зарядка газа электрическим током образовывала барьер вокруг сварного шва, который защищал его от окисления. Этот новый метод позволил сделать линии на стыках намного чище и сделать конструкцию более прочной.

Реклама

В начале 1960-х инженеры сделали новое открытие. Они выяснили, что могут повышать температуру, ускоряя поток газа и уменьшая выпускное отверстие. Новая система может работать при более высоких температурах, чем любой другой коммерческий сварочный аппарат.

Внедрение плазменной дуги произвело революцию в скорости, точности и типах резки, которые производители могли выполнять во всех типах металлов. В следующем разделе мы рассмотрим научную основу этой системы.

Реклама

Состояния вещества

Благодаря уникальным свойствам плазмы плазменный резак может проходить сквозь металл практически без сопротивления. Так что же такое плазма?

В мире существует четыре состояния материи

. Большинство вещей, с которыми мы имеем дело в повседневной жизни, имеют форму твердых тел, жидкостей или газов. Эти состояния делятся на основе того, как молекулы ведут себя внутри каждого из них. Возьмем, к примеру, воду:Реклама

- Как твердое тело , вода принимает форму льда.

Лед состоит из нейтрально заряженных атомов, расположенных в виде шестиугольника, который образует твердое тело. Поскольку молекулы остаются довольно неподвижными относительно друг друга, они образуют твердое тело — то, что держит свою форму.

Лед состоит из нейтрально заряженных атомов, расположенных в виде шестиугольника, который образует твердое тело. Поскольку молекулы остаются довольно неподвижными относительно друг друга, они образуют твердое тело — то, что держит свою форму. - Как жидкость , вода принимает питьевую форму. Молекулы все еще связаны друг с другом, но они движутся относительно друг друга с медленными скоростями. Жидкость имеет фиксированный объем, но не постоянную форму. Он меняет форму, чтобы соответствовать любому контейнеру, в который вы его поместите.

- В качестве газа вода принимает форму пара. В паре молекулы движутся с высокой скоростью независимо друг от друга. Поскольку молекулы не связаны друг с другом, газ не имеет фиксированной формы или фиксированного объема.

Нажмите на «Холодное», «Теплое» и «Горячее», чтобы увидеть, как вода в этом стакане воды

проходит через три состояния вещества.

Количество тепла (которое переводится в количество энергии), подаваемое на молекулы воды, определяет их поведение и, следовательно, их состояние. Проще говоря, больше тепла (больше энергии) возбуждает молекулы до такой степени, что они разрывают связи, связывающие их вместе. При минимальном нагреве молекулы прочно связываются, и вы получаете твердое тело. При большем нагреве молекулы освобождаются от жестких связей, и вы получаете жидкость. При еще большем нагреве молекулы покидают рыхлые связи, и вы получаете газ.

Проще говоря, больше тепла (больше энергии) возбуждает молекулы до такой степени, что они разрывают связи, связывающие их вместе. При минимальном нагреве молекулы прочно связываются, и вы получаете твердое тело. При большем нагреве молекулы освобождаются от жестких связей, и вы получаете жидкость. При еще большем нагреве молекулы покидают рыхлые связи, и вы получаете газ.

А что будет, если нагреть газ еще сильнее? Это приводит нас к четвертому состоянию: плазме.

Реклама

Что такое плазма?

Если разогреть газ до очень высоких температур, получится плазма. Энергия начинает разрывать молекулы газа, и атомы начинают расщепляться. Обычные атомы состоят из протонов и нейтронов в ядре (см. Как работают атомы), окруженных облаком электронов. В плазме электронов отделяются от ядра . Как только энергия тепла высвобождает электроны из атома, электроны начинают быстро двигаться. Электроны заряжены отрицательно и оставляют после себя положительно заряженные ядра. Эти положительно заряженные ядра известны как ионы.

Электроны заряжены отрицательно и оставляют после себя положительно заряженные ядра. Эти положительно заряженные ядра известны как ионы.

Когда быстро движущиеся электроны сталкиваются с другими электронами и ионами, они выделяют огромное количество энергии. Именно эта энергия придает плазме ее уникальный статус и невероятную режущую способность.

Реклама

Внутри плазменного резака

Плазменные резаки бывают всех форм и размеров. Существуют чудовищные плазменные резаки, которые используют роботизированные руки для точных надрезов. Есть также компактные портативные устройства, которые вы можете найти в мастерской. Независимо от размера, все плазменные резаки работают по одному принципу и имеют примерно одинаковую конструкцию.

Плазменные резаки работают, пропуская сжатый газ , такой как азот, аргон или кислород, через небольшой канал . В центре этого канала вы найдете отрицательно заряженный электрод . Когда вы подаете питание на отрицательный электрод и прикасаетесь наконечником сопла к металлу, соединение создает цепь . Между электродом и металлом образуется мощная искра . Когда инертный газ проходит через канал, искра нагревает газ до тех пор, пока он не достигнет четвертого состояния вещества. Эта реакция создает поток направленной плазмы, приблизительно 30 000 F (16 649 C) и движущийся со скоростью 20 000 футов в секунду (6,096 м/сек), что превращает металл в расплавленный шлак.

Когда вы подаете питание на отрицательный электрод и прикасаетесь наконечником сопла к металлу, соединение создает цепь . Между электродом и металлом образуется мощная искра . Когда инертный газ проходит через канал, искра нагревает газ до тех пор, пока он не достигнет четвертого состояния вещества. Эта реакция создает поток направленной плазмы, приблизительно 30 000 F (16 649 C) и движущийся со скоростью 20 000 футов в секунду (6,096 м/сек), что превращает металл в расплавленный шлак.

Реклама

Плазма сама по себе проводит электрический ток. Цикл создания дуги непрерывен до тех пор, пока на электрод подается питание и плазма остается в контакте с разрезаемым металлом. Для обеспечения этого контакта, защиты реза от окисления и регулирования непредсказуемого характера плазмы сопло резака имеет второй набор каналов. Эти каналы выпускают постоянный поток защитного газа вокруг зоны резания. Давление этого газового потока эффективно контролирует радиус плазменного луча.

Нажмите кнопку включения/выключения, чтобы посмотреть, как работает плазменный резак.

Реклама

Плазма на работе

Плазменные резаки в настоящее время являются одним из основных продуктов промышленности. Они в основном используются в специализированных автомагазинах, а также производителями автомобилей для настройки и создания шасси и рам. Строительные компании используют плазменные резаки в крупномасштабных проектах для резки и изготовления огромных балок или изделий из листового металла. Слесари используют плазменные резаки для вскрытия сейфов и хранилищ, когда клиенты заблокированы.

Реклама

Плазменное искусство

В прошлом плазменные резаки были непомерно дорогими и использовались в основном для резки больших объемов металла. В последние годы стоимость и размер плазменных резаков значительно снизились, что сделало их доступными для более личных проектов.

Плазменный резак — один из самых интересных и мощных инструментов, разработанных в 20 веке. Используя основные принципы физики для управления четвертым состоянием материи, плазменный резак дает почти волшебные результаты. Можно только представить, по мере роста нашего понимания плазмы, сколько еще инструментов и приложений будет использовать эту удивительную силу природы.

Объявление

Для получения дополнительной информации о плазменных и плазменных резаках, а также по связанным с ними темам перейдите по ссылкам на следующей странице.

htm”> Много дополнительной информацииСвязанные статьи HowStuffWorks

Другие полезные ссылки

- Torchmate: Информация о плазменном резаке

- Miller: Почему плазма?

- Plasmas.org: Взгляд на Plasmas

- Plasma Gate: Plasma в Интернете

Процитируйте это!

Пожалуйста, скопируйте/вставьте следующий текст, чтобы правильно цитировать эту статью HowStuffWorks.com:

Роберт Вальдес

«Как работают плазменные резаки»

24 марта 2004 г.

HowStuffWorks.com.

Citation

Что такое плазменная резка? Определение, станок с ЧПУ, принцип работы

В этой статье мы узнаем, что такое плазменная резка, определение, процесс, типы, станок плазменной резки с ЧПУ, области применения, преимущества, недостатки и т. д. Давайте изучим!

Что такое плазменная резка? Определение

Плазменная резка Определение

Плазменная резка — это метод резки электропроводящих материалов с помощью ускоренной струи горячей плазмы. Он также известен как резка плазменной дугой, потому что внешний источник питания возбуждает газы до такой степени, что они ионизируются и создают плазменную дугу. Во-первых, плазменная дуга плавит заготовку, разрезает заданную область и, наконец, выдувает расплавленный металл.

Он также известен как резка плазменной дугой, потому что внешний источник питания возбуждает газы до такой степени, что они ионизируются и создают плазменную дугу. Во-первых, плазменная дуга плавит заготовку, разрезает заданную область и, наконец, выдувает расплавленный металл.

Плазменная резка Значение

Плазма — это четвертое состояние вещества. Лед тает, если мы даем энергию в виде тепла. Этот растаявший лед теперь является водой. Если мы дадим больше тепла, оно превратится в пар. Если мы обеспечиваем нагрев до 11 700 °C, пар ионизируется. Этот ионизированный газ с высокой энергией является плазмой, четвертым состоянием вещества.

Определение плазменной резки Станок с ЧПУ как работаетПлазменная резка также известна как плазменная дуговая резка или плазменная резка плавлением. В нем используется сильно нагретый ионизированный газ из плазменной горелки для нагрева, плавления и резки электропроводящих материалов с получением требуемых конструкций и форм.

- Этот метод часто называют альтернативой лазерной, газокислородной или гидроабразивной резке.

- Может использоваться для многих металлов, таких как алюминий, сталь, легированная сталь, медь и т. д.

- Применяется для материалов толщиной от 0,5 мм до 180 мм.

- Этот процесс очень эффективен и экономичен; однако у него есть ограничения.

- Блог посвящен процессу, работе, достоинствам, недостаткам и применению плазменной резки.

Краткая историческая справка

Плазменная резка возникла из плазменной сварки в 1960-х годах. Это стало очень продуктивным процессом в 1980-х годах, когда его использовали для резки листового металла. Первые плазменные резаки были медленными, неэффективными и дорогостоящими. В 1980-х и 1990-х годах была внедрена технология ЧПУ. Это дало плазменной резке большую гибкость, позволяя резать металл самых разных форм.

За последнее десятилетие производители представили больше функций, которые значительно улучшили процесс. Новые модели имеют небольшие сопла и более тонкие плазменные дуги, которые обеспечивают лазерную точность. Таким образом, новая технология является передовой и эффективной, а также экономичной.

Таким образом, новая технология является передовой и эффективной, а также экономичной.

Как работает плазменная резка?

Плазменная резка Принцип работы

Резка различных типов металлов осуществляется двумя способами: механической резкой и термической резкой. Принцип работы процесса плазменной резки – термическая резка. Термическая резка основана на плавлении металла с использованием тепла вместо механической резки.

Общая работа системы такова, что плазменные резаки используют сжатый воздух или газы, такие как азот. Затем эти газы ионизируются, образуя плазму. Сжатые газы контактируют с электродом, после чего происходит ионизация. Таким образом создается большее давление. Это нарастание давления толкает поток плазмы к режущей головке.

Что такое станок с ЧПУ для плазменной резки, как работает процесс Изображение: Machinemfg.com Режущий наконечник сужает поток, что способствует созданию потока плазмы. Затем этот поток подвергается воздействию целевой области. Существует стол для резки, который соединяет целевую область с землей, поскольку плазма является электропроводной. Плазменная дуга контактирует с металлом, и высокая температура плавит его. В том же случае расплавленные газы выдуваются высокоскоростными газами. Итак, это основной принцип работы плазменной резки.

Существует стол для резки, который соединяет целевую область с землей, поскольку плазма является электропроводной. Плазменная дуга контактирует с металлом, и высокая температура плавит его. В том же случае расплавленные газы выдуваются высокоскоростными газами. Итак, это основной принцип работы плазменной резки.

Процесс плазменной резки

Существует вариант процесса плазменной резки, но основные принципы и компоненты остаются прежними. Процесс завершается поэтапно:

- Запуск вспомогательной дуги

- Генерация основной дуги

- Локальный нагрев и плавление

- Выброс материала

- Движение дуги

Инициирование дежурной дуги

Процесс начинается с генерирования напряжения холостого хода 400 В постоянного тока. Поток сжатого плазмообразующего газа вводится в плазмотронный узел, состоящий из электрода и плазменного сопла. Источник питания подает отрицательное напряжение на электрод, который действует как катод для цепи вспомогательной дуги. Он замыкает контакты разомкнутой цепи форсунки, что временно создает положительное напряжение на форсунке. Следовательно, он служит анодом для цепи вспомогательной дуги.

Он замыкает контакты разомкнутой цепи форсунки, что временно создает положительное напряжение на форсунке. Следовательно, он служит анодом для цепи вспомогательной дуги.

Затем ACS (пульт запуска дуги) создает высокочастотный потенциал высокого напряжения между электродом и соплом, что приводит к возникновению высокочастотной искры. Искра ионизирует плазменный газ, и он становится электропроводным, создавая путь тока с низким сопротивлением между электродом и соплом. Затем на этом пути образуется дежурная дуга (дуга низкой энергии) из-за потока и разряда энергии между двумя компонентами.

Генерация основной дуги

После инициирования вспомогательная дуга с плазменным газом выходит из сопла на заготовку, частично ионизуя промежуточную область. Он формирует новый путь тока с низким сопротивлением. Поток газа толкает вспомогательную дугу вперед, благодаря чему она соприкасается с заготовкой.

Трансфер производит основную плазменную дугу. Основная дуга осуществляет процесс резки. Таким образом, заготовка становится частью вновь образованной цепи основной дуги с электродом. Перенос дуги также приводит к повторному размыканию или нормальному размыканию контактов сопла. Теперь сопло больше не является частью цепи вспомогательной дуги, что позволяет основной дуге увеличить силу тока резки.

Локальный нагрев и плавление заготовки

Рассмотрим головку плазменной резки. Части этой головки горелки включают экран, защитный газ, сопло, электрод и режущий газ. Режущий газ может быть аргоном или азотом. Защитным газом может быть CO2, сжатый газ или водяная струя, которые охлаждают заготовку и сопло.

- Часть электрода заряжена отрицательно, а сопло заряжено положительно.

- Заготовка – это рассматриваемая или над которой мы работаем; он также остается положительно заряженным.

- Поскольку электрод заряжен отрицательно и через него проходит режущий газ, он ионизируется.

- Когда ионизированный газ выходит из сопла, загорается искра, превращающая его в перегретую плазму.

- Заготовка притягивает его, а повышение температуры нагревает заготовку, из-за чего она плавится.

- Локальное плавление и нагрев таковы, что сопло сжимает поток через отверстие, что приводит к увеличению скорости и плотности энергии плазмы.

- Используется высокотемпературная плазма (20 тысяч градусов Цельсия).

Заготовка поглощает тепловую энергию плазмообразующего газа, увеличивая внутреннюю энергию материала. Следовательно, в процессе происходит нагрев, плавление, а затем испарение заготовки. Таким образом, достигается точный и точный желаемый разрез.

Выброс материала

Кинетическая энергия плазменного газа удаляет ширину материала и разрезаемого продукта. При выбросе материала ослабленный материал выталкивается из пропила. Ток и сопло отвечают за правильный поток плазменного газа, чтобы разрезы были точными.

Движение дуги

Последним этапом является движение дуги, при котором инициирование локального нагрева и плавления приводит к движению дуги. Плазменная дуга либо вручную, либо автоматически перемещается по поверхности заготовки и создает весь рез.

Плазменная дуга либо вручную, либо автоматически перемещается по поверхности заготовки и создает весь рез.

В портативной системе оператор выполняет процедуру перемещения с помощью фонарика. Машина имеет запрограммированное программное обеспечение, которое производит движение головки резака по поверхности и создает идеальные разрезы в автоматизированной системе.

Варианты процесса плазменной резки

Как упоминалось ранее, основной принцип и компоненты остаются прежними, но в процессе плазменной резки есть варианты. Варианты различаются в зависимости от системы охлаждения, типа плазмообразующего газа, вида плазмы и конструкции электрода. Каждая вариация дает преимущества, связанные с производственным применением, с точки зрения используемого материала и его свойств. Доступны следующие варианты:

- Стандартная плазменная дуговая резка

- Плазменная дуговая резка с использованием вторичной среды

- Плазменно-дуговая резка с впрыском воды

Процессы, сопровождающие плазменную резку

Некоторые процессы сопровождают плазменную резку. Они включают;

Они включают;

- Производство

- Гибка

- Роллинг

- Сварка

- Обработка

- Плуг/шлифовальный станок Lumsden

- Подготовка кромок

- Очистка и консервация

Типы плазменной резки и машины

Существует множество видов плазменной резки. К ним относятся:

- Инверторная плазменная резка

- Плазменная резка с числовым программным управлением (ЧПУ).

Плазменная резка с ЧПУ бывает трех типов:

- двумерная

- трехмерная резка

- Плазменная резка труб и профилей.

Давайте кратко рассмотрим основы этих типов плазменной резки.

Станок плазменной резки с ЧПУ

Это автоматизированный метод. Методы ЧПУ составляют таблицы ЧПУ. Эти столы оснащены головками горелок, управляемыми компьютером, для получения аккуратных и четких резов. Компьютерное программное обеспечение обрабатывает информацию о воздуховодах, формируя плоские шаблоны для резки с помощью плазменного резака на режущем столе.

Впервые эта технология была запущена в начале 1980-х годов и с тех пор завоевала популярность. Многие мастерские используют плазменные резаки с ЧПУ для изготовления декоративных металлоконструкций. Плазменные столы, используемые при резке с ЧПУ, были горизонтальными. Но благодаря прогрессу также представлены вертикальные столы, что обеспечивает большую безопасность, высокую скорость и большую гибкость.

Конфигурация плазменной резки с ЧПУ

Существует три основных конфигурации;

- 2-мерный,

- 3-мерный и

- плазменная резка труб и профилей.

Они различаются гибкостью режущей головки и формами материала, используемого перед обработкой.

Двухмерная/двухосевая плазменная резка

Также известна как планшетная плазменная резка. Он производит плоский профиль из листа или плиты и обрезает края прямо под углом 90 градусов к поверхности профиля. Мощные станки плазменной резки настраиваются за счет двухосевой плазменной резки, что дает большую глубину реза. (от 100 до 150 мм)

Мощные станки плазменной резки настраиваются за счет двухосевой плазменной резки, что дает большую глубину реза. (от 100 до 150 мм)

3-мерная/трехосевая плазменная резка

Аналогичен 2-мерной. Но трехосная плазменная резка добавляет третье измерение за счет углового разреза или скошенной кромки материала. Таким образом работают станки для плазменной резки высокой четкости; следовательно, они обеспечивают большую гибкость, скорость и точность.

Процесс трехосевой плазменной резки выполняется, когда профиль резки используется для сварного изготовления. Благодаря способности резки под углом этот метод также может создавать фаски на кромках и отверстия с потайной головкой на профилированных отверстиях.

Плазменная резка труб и профилей

По сравнению с плоской плазменной резкой материал заготовки и оси резки отличаются при плазменной резке труб и профилей. Труба проходит под балкой, в то время как режущая головка остается неподвижной. Он создает прорези, метки и отверстия внутри трубы или секции в дополнение к концевым профилям.

Инверторная машина для плазменной резки

В инверторной технологии используются инверторные плазменные резаки. Им нужно два киловатта, и они аналоги плазмореза. Эти резаки преобразовывают сетевое питание в постоянный ток. Затем он подается на высокочастотный транзисторный инвертор в диапазоне 10-200 кГц. Несколько лет назад использовались MOSFET-транзисторы, которые сейчас радикально заменены IGBT.

Типы плазмы, используемые при плазменной резке

В зависимости от изготавливаемой продукции и объема работы ваш стол с ЧПУ использует различные источники плазмы. В зависимости от этих факторов выделяют следующие типы плазмы:

- Воздушная плазма

- Кислородная плазма

- Плазменный телевизор высокого разрешения

- Обычная плазма

Все эти типы плазмы являются общими для ручных плазменных резаков, которые предпочтительны для небольших объемов работ.

Воздушно-плазменная

Воздушно-плазменная резка — лучший вариант для мелкосерийного производства. Станки для производства стали начального уровня в основном используют воздушную плазму.

Станки для производства стали начального уровня в основном используют воздушную плазму.

Кислородная плазма

Кислородная плазма имеет лучшее качество по сравнению с воздушной плазмой. Большинство мастерских среднего класса используют его.

Плазменный станок высокого разрешения

Прецизионные плазменные агрегаты используются для получения высококачественной резки. Это лучше всего подходит для промышленного использования — в системе используется несколько газов, таких как водород, аргон, кислород, смесь азота или сжатый воздух. Прецизионная дуга, используемая в этом процессе, составляет 40-50 килоампер на квадратный дюйм. Плазма высокой четкости — лучший выбор для центров металлообработки и других мастерских, выполняющих большие объемы работ.

Этот тип плазмы обеспечивает высокое качество изготовления. Ручной плазменный резак использует плазму высокого разрешения

Обычную плазму

Ручные устройства основаны на обычной плазме. Ручные плазменные резаки используют обычную плазму. Вместо плазмообразующего газа используется цеховой воздух. Форма сопла определяет форму дуги. Он производит силу тока в диапазоне от 12 до 20 килоампер на квадратный дюйм.

Вместо плазмообразующего газа используется цеховой воздух. Форма сопла определяет форму дуги. Он производит силу тока в диапазоне от 12 до 20 килоампер на квадратный дюйм.

Области применения плазменной резки

Области применения плазменной резки перечислены ниже:

- И механизированные, и ручные системы используют плазменную резку для резки различных проводящих материалов.

- Мастерские используют ручные плазменные резаки для обслуживания заводов, обработки тонкого металла, обслуживания сельского хозяйства, сварочных ремонтных центров и центров обслуживания металлов. Он также используется в строительстве, коммерческом судостроении, производстве трейлеров, ремонте автомобилей, производстве и сварке.

- Механизированные плазменные резаки крупнее ручных, встроенных в штамповочные, лазерные или роботизированные системы резки. Они используются вместе с раскройными столами.

- Общие производственные и ремонтные мастерские, HVAC и механическое производство, а также центры обслуживания стали используют плазменную дуговую резку.

- Сельское хозяйство и животноводство, строительное оборудование, реставрация автомобилей, украшения, трубы и трубопроводы, общее строительство, строительство государственных служб и многие другие используют методы плазменной резки.

- Ручные плазменные резаки подходят для легких работ. В основном их можно увидеть в автомастерских, гаражах, хобби-магазинах и домах.

Преимущества плазменной резки

Преимущества плазменной резки:

- Плазменная резка отличается универсальностью и совместимостью. Он может резать все электропроводящие материалы; Например, мягкая сталь, углеродистая сталь, алюминий, нержавеющая сталь, латунь, медь и другие металлы.

- Позволяет выполнять различные виды резки, такие как резка со скосом, прямая резка, строжка, резка отверстий, резка с увеличенным радиусом действия, маркировка, резка мелких деталей и т. д.

- Плазменная резка позволяет создавать разрезы большой и средней толщины на материалах из высоколегированной стали и алюминия.

- Требует меньшей тепловложения даже для высокопрочной конструкционной стали.

- По сравнению с кислородной резкой скорость плазменной резки в десять раз выше.

- Гарантирует автоматизацию. Программное обеспечение для плазменной резки

- имеет множество функций. Это предотвращение столкновений, резка мостов, резка цепей, резка по общей линии, резка с несколькими головками и резка скелета.

- Программное обеспечение обеспечивает более простую настройку фаски, улучшенное качество отверстия и более короткое время цикла. Станки с ЧПУ

- обладают высокой точностью и повторяемостью.

- Он имеет меньший пропил по сравнению с газовой резкой.

- Он также может резать воду, что приводит к уменьшению ЗТВ.

- Это экономичный метод для резки средней толщины.

- Отражающие свойства материала не влияют на плазменную резку.

- Автоматические или ручные плазменные резаки могут генерировать точные линии, такие как нарисованные карандашом.

Это приводит к более высокой точности и более чистой режущей кромке. Плазменные резаки

Это приводит к более высокой точности и более чистой режущей кромке. Плазменные резаки - быстры и эффективны. Быстрый процесс снижает риск истирания металла, ошибок и искажений.

- Плазменная резка более безопасна по сравнению с кислородной.

Недостатки плазменной резки

Недостатки плазменной резки:

- При сухой резке может быть шумно.

- Приводит к повышенному энергопотреблению.

- Это дороже, чем система кислородно-ацетиленовой резки.

- Плазменная резка может выполняться до 180 мм и 120 мм для сухой резки и подводной резки соответственно.

- Имеет более обширную зону термического влияния по сравнению с лазерной резкой.

- Прорез шире, чем при лазерной резке.

- Большинство плазменных резаков не подходят для толстых и плотных металлов.

- Плазменная резка шумная и производит чрезмерное количество дыма.

- Процесс дешевле, но может стать дорогостоящим. Замена электродов может быть дорогостоящей, если машина сломается.

- Для выполнения процесса требуется специальное оборудование. Точно так же крупную сумму необходимо заплатить специализированному поставщику газа.

Заключение

Плазменная резка — это высокотехнологичный метод, использующий ионизированный газ для резки электропроводящих материалов. Принцип работы – термическая резка. Это эффективная и экономичная техника, имеющая множество применений в различных областях. Плазменная резка имеет много преимуществ, таких как простота использования, экономичность, скорость резки, применимость к широкому спектру материалов, многозадачность и более безопасное использование.

Процесс плазменной резки ручной или автоматический. Плазменная резка с ЧПУ основана на компьютерном программном обеспечении для получения точных и аккуратных резов. Затем плазменная резка с ЧПУ делится на три типа конфигураций: 2D, 3D и резка труб и профилей. Другим типом является инвертированная плазменная резка, при которой сетевое питание преобразуется в постоянный ток.

То есть непрерывная работа без потребности делать перерывы.

То есть непрерывная работа без потребности делать перерывы.

Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Во всех остальных случаях учитывают не материалы, а трудоемкость использования. Лед состоит из нейтрально заряженных атомов, расположенных в виде шестиугольника, который образует твердое тело. Поскольку молекулы остаются довольно неподвижными относительно друг друга, они образуют твердое тело — то, что держит свою форму.

Лед состоит из нейтрально заряженных атомов, расположенных в виде шестиугольника, который образует твердое тело. Поскольку молекулы остаются довольно неподвижными относительно друг друга, они образуют твердое тело — то, что держит свою форму.

Это приводит к более высокой точности и более чистой режущей кромке.

Это приводит к более высокой точности и более чистой режущей кромке.