Станок для ручной холодной ковки своими руками в Миассе: 532-товара: бесплатная доставка, скидка-67% [перейти]

Партнерская программаПомощь

Миасс

Каталог

Каталог Товаров

Одежда и обувьОдежда и обувь

СтройматериалыСтройматериалы

Текстиль и кожаТекстиль и кожа

Здоровье и красотаЗдоровье и красота

Детские товарыДетские товары

Продукты и напиткиПродукты и напитки

ЭлектротехникаЭлектротехника

Дом и садДом и сад

Сельское хозяйствоСельское хозяйство

Мебель и интерьерМебель и интерьер

ПромышленностьПромышленность

Все категории

ВходИзбранное

14 300

Станок Торсион+Корзинка для холодной ковки Тип: станок, Диаметр заточного круга: 14 мм

ПОДРОБНЕЕ-64%

5 796

15990

Станок для холодной ковки “Удав” / ручной трубогиб PLADEX Тип: Станок для холодной ковки, Размер:

В МАГАЗИН-82%

7 247

39990

Станок для холодной ковки СТАНКРАФТ “Торсион+Корзинка” / ручной трубогиб Тип: Станок для холодной

В МАГАЗИН-44%

8 507

15129

Станок ручной для холодной ковки Торсион Гиббон/ гибки прутков и спиралей Тип: Станок для холодной

В МАГАЗИН-84%

6 441

39990

Ручной станок для холодной ковки СТАНКРАФТ “Гнутик” Тип: Станок для холодной ковки, Размер: Длина

В МАГАЗИН-69%

6 119

19990

Ручной станок для холодной ковки PLADEX “Гнутик” Тип: Станок для холодной ковки, Размер: Длина

В МАГАЗИН-59%

6 119

15000

Ручной станок для холодной ковки PLADEX “Торсион+Корзинка” Тип: Станок для холодной ковки, Размер:

В МАГАЗИН-42%

8 849

15129

Станок ручной для холодной ковки Гнутик Гиббон гибки прутков и полос Тип: Станок для холодной

В МАГАЗИН-42%

8 849

15272

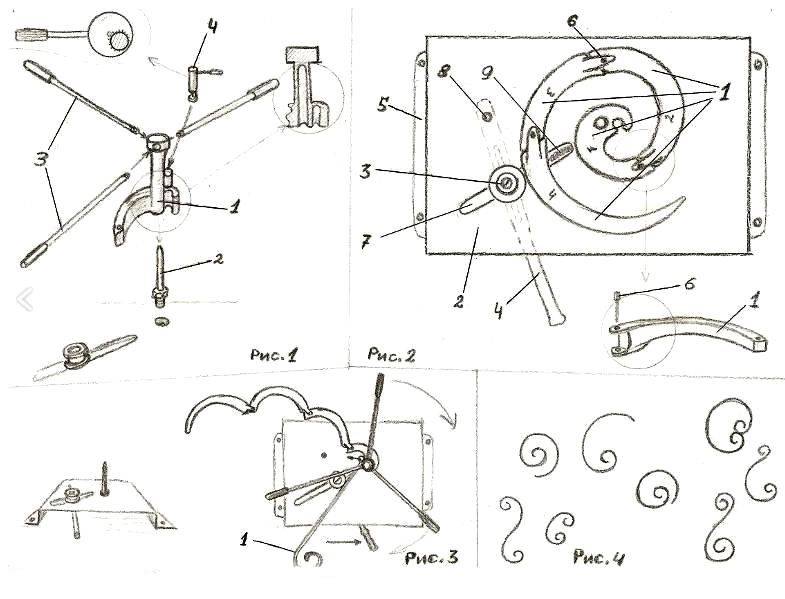

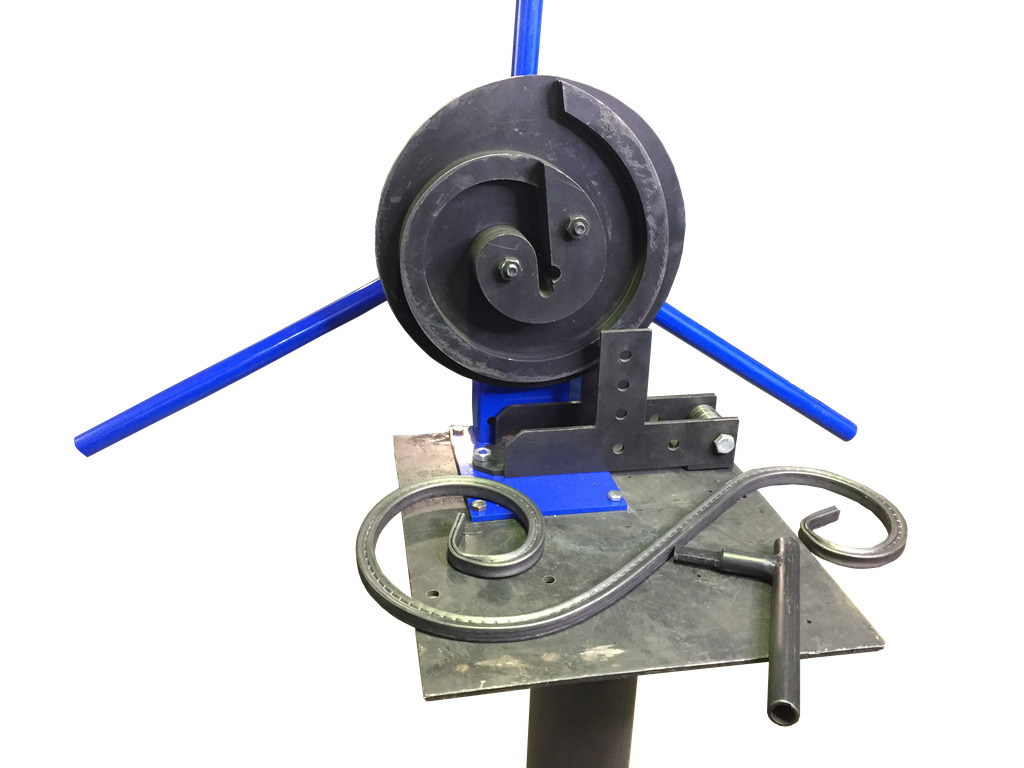

Станок ручной для холодной ковки Улитка Гиббон гибки S элементов римских узоров Тип: Станок для

В МАГАЗИНСтанок для холодной ковки “Удав” / ручной трубогиб PLADEX Тип трубогиба: ручной, Материал

ПОДРОБНЕЕОбрезной станок для кожи / ручной обрезной станок для кожгалантереи своими руками Тип: нож для

ПОДРОБНЕЕ-30%

10 590

15129

Станок ручной для холодной ковки Гнутик Гиббон/ станок для гибки прутков и полос/для резки пруток/для зигзагов и волн

ПОДРОБНЕЕСтанок для гибки арматуры Сибртех роликовый 12 мм

ПОДРОБНЕЕСтанок для холодной ковки СХК Улитка / Ручной трубогиб для художественной ковки завитков

ПОДРОБНЕЕ68 300

Шиномонтажный станок полуавтоматический S-1260 (220V) Тип: шиномонтажный станок

ПОДРОБНЕЕСтанок ручной для ковки / Завитки / Улитка Старт

ПОДРОБНЕЕ29 470

Станок усиление профильной трубы 3 ручья ручной УПТ-3 Производитель: ИНТех, Назначение: полосы,

ПОДРОБНЕЕ39 670

Станок усиление профильной трубы 4 ручья ручной УПТ-4 Производитель: ИНТех, Назначение: полосы,

ПОДРОБНЕЕСХК / Станок для холодной ковки СХК Улитка / Ручной трубогиб для художественной ковки, СХК

ПОДРОБНЕЕСХК / Станок для холодной ковки СХК Гнутик / Ручной трубогиб для художественной ковки, СХК

ПОДРОБНЕЕ19 213

Набор станков для холодной ковки СХК Базовый / Комплект из 3 ручных трубогибов (Улитка, Гнутик, Торсион)

ПОДРОБНЕЕ49 949

Станки для холодной ковки СХК / Набор для художественной ковки Улитка, Гнутик, Торсион, Волна, Гусиная Лапка

ПОДРОБНЕЕ64 980

Шиномонтажный станок M-34 ARMADA (380В) Тип: шиномонтажный станок, Производитель: AE&T

ПОДРОБНЕЕТрубогиб ручной станок для холодной ковки СХК Волна СХК Производитель: СХК, Назначение: полосы,

ПОДРОБНЕЕ18 486

Набор станков для холодной ковки СХК Базовый / Комплект из 3 ручных трубогибов (Улитка, Гнутик, Торсион)

ПОДРОБНЕЕ-9%

14 501

15990

Станок ручной для холодной ковки Гнутик Гиббон + лекало для волн + заклепочник 2в1 Производитель:

ПОДРОБНЕЕ124 604

Шиномонтажный станок М-203Р2 AE&T (220В) Тип: шиномонтажный станок, Производитель: AE&T

ПОДРОБНЕЕ33 950

Набор станков для холодной ковки СХК Базовый с профилегибом СХК Титан Цепной / Комплект 4 ручных трубогибов для художественной ковки

ПОДРОБНЕЕ2 страница из 18

Станок для ручной холодной ковки своими руками

Что такое кузнечная сварка? (Полное руководство)

Кузнечная сварка, также известная как огневая сварка, представляет собой процесс сварки в твердом состоянии, при котором два куска металла соединяются путем нагревания их до заданного порогового значения, а затем с помощью молотка или прессования для создания соединения.

Вместо того, чтобы нагревать материалы до тех пор, пока они не превратятся в расплавленный металл, тепло вызывает пластическую деформацию на поверхностях сварки до того, как они сблизятся, чтобы создать металлическую связь между атомами в металлах. Кузнечная сварка — это древний и универсальный процесс соединения, который веками был основным продуктом традиционного кузнечного дела. Ручной процесс, способный соединять как одинаковые, так и разнородные металлы, был в значительной степени вытеснен методами электрической и газовой сварки, хотя автоматизированная кузнечная сварка по-прежнему широко используется в производстве.

Давление, необходимое для соединения с помощью этого метода сварки, зависит от температуры нагрева, твердости и прочности материалов. Поскольку это процесс диффузионной сварки, используемые температуры часто ниже точки плавления материалов, и на границе раздела сварных швов не требуется присадочный металл.

Использование более низких температур сварки означает более равномерное распределение тепла и более низкую термическую нагрузку на сварной шов. Поскольку кузнечная сварка использует тепло для придания пластичности сварным поверхностям, она более универсальна, чем методы холодной диффузии, которые обычно используются для мягких металлов, таких как алюминий или медь.

Поскольку кузнечная сварка использует тепло для придания пластичности сварным поверхностям, она более универсальна, чем методы холодной диффузии, которые обычно используются для мягких металлов, таких как алюминий или медь.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Материалы

- Как это работает?

- Преимущества

- Недостатки

- Приложения

- Часто задаваемые вопросы

- Заключение

Кузнечная сварка может использоваться для различных металлов, включая высоко- и низкоуглеродистую сталь, кованое железо и некоторые чугуны. Можно также ковать сварные алюминиевые сплавы, однако трудно ковать сварные бронзу, латунь и медь.

Сплавы на основе меди можно сваривать, хотя это сложно из-за склонности меди поглощать кислород при нагревании. Титан также имеет тенденцию поглощать кислород в расплавленном состоянии, но в этом случае сварной шов, созданный с помощью кузнечного шва, часто прочнее, чем сварка плавлением или другие методы, основанные на давлении.

Для разнородных металлов более низкая температура плавления эвтектики между материалами часто означает, что сварной шов прочнее, чем отдельные металлы.

Методы

Самый старый процесс кузнечной сварки — ручная ковка. Этот древний метод включает в себя нагрев металла до необходимой температуры перед нанесением на него флюса, перекрытие свариваемых поверхностей, а затем использование ручного молотка для многократного удара по соединению. Удары молотком в сочетании с формированием самого соединения за счет скашивания или скругления поверхностей позволяют флюсу вытекать. Удары молотком должны быть умеренно сильными, чтобы флюс не вырвался из соединения сразу же после первого удара. Изобретение механических молотов, первоначально приводившихся в действие водяными колесами, но также использующих сжатый воздух, электричество, газовые двигатели или пар в качестве энергии, произвело дальнейшую революцию в основном методе ковки.

Кузнечная сварка также может быть выполнена с использованием штампа, когда куски металла нагреваются, а затем помещаются в штамп, где применяется давление, или с помощью роликовой сварки, когда нагретые металлы накладываются внахлест перед тем, как пропустить их через ролики высокого давления, чтобы сжать их вместе.

Современная кузнечная сварка часто автоматизирована, в то время как другие методы включают контактную кузнечную сварку, при которой пресс или матрица электрифицируются как средство производства тепла для сварки. Газообразный водород и индукционный нагрев также можно использовать для выжигания оксидов в среде, реагирующей с кислородом, в процессе, известном как кузнечная сварка в среде защитного газа с активным газом.

Температура

Температура, используемая при кузнечной сварке, обычно составляет 50-90% от температуры плавления металла. Обе свариваемые поверхности должны быть нагреты до одинаковой температуры и сварены перед охлаждением.

В стали углерод смешивается с гамма-железом с образованием твердого раствора, называемого аустенитом, при определенной температуре. Помимо этого, материал превращается в дельта-железо и снова становится магнитным, поэтому кузнец может проверить, достигнут ли правильный нагрев, пытаясь прикрепить магнит. Сталь может приобретать влажный или глянцевый вид, когда она достигает температуры сварки, хотя необходимо соблюдать осторожность, чтобы не перегреть металл, чтобы он не искрил в результате быстрого окисления, поскольку это приведет к хрупкости сварного шва.

Обезуглероживание

Когда сталь нагревается до температуры аустенизации, углерод начинает диффундировать через железо. Скорость диффузии увеличивается по мере повышения температуры, и углерод соединяется с кислородом с образованием двуокиси углерода, позволяя углероду диффундировать из стали в окружающий воздух. Однако это означает, что в металле снижается содержание углерода, что делает его более мягким. В результате кузнечное дело завершается быстро, чтобы уменьшить обезуглероживание и предотвратить слишком мягкую сталь.

Обезуглероживание можно уменьшить, используя сталь с более высоким содержанием углерода, чем требуется. Использование металла с высоким содержанием углерода означает, что правильный уровень содержания углерода может быть достигнут после сварки и связанного с ней обезуглероживания.

Флюс

Для проведения кузнечной сварки свариваемые поверхности должны быть чистыми. Оксиды могут образовываться на поверхности металлов, а примеси, такие как сера и фосфор, мигрируют на поверхность во время сварки. Для предотвращения окисления сварочных поверхностей и создания некачественного сварного шва используется флюс. Флюс, который может быть составлен из смеси веществ или просто мелкого кварцевого песка или буры, смешанного с железными опилками, соединяется с оксидами по мере их образования, снижая их температуру плавления и вязкость. Это позволяет оксидам вытекать из соединения, когда две заготовки бьются или прижимаются друг к другу, образуя прочный сварной шов.

Для предотвращения окисления сварочных поверхностей и создания некачественного сварного шва используется флюс. Флюс, который может быть составлен из смеси веществ или просто мелкого кварцевого песка или буры, смешанного с железными опилками, соединяется с оксидами по мере их образования, снижая их температуру плавления и вязкость. Это позволяет оксидам вытекать из соединения, когда две заготовки бьются или прижимаются друг к другу, образуя прочный сварной шов.

Резюме

Обобщим процесс кузнечной сварки в четыре этапа:

1. Подготовка

Убедитесь, что вы используете правильную температуру ковки, соответствующую металлам, которые вы соединяете. Они должны стать желтыми при нагревании в кузнице, но нагревание сверх этого может вызвать окисление. Также важно убедиться, что поверхности сварки чистые, чтобы создать наилучший сварной шов.

2. Флюс

После нагрева достаньте металлы из горна и посыпьте их флюсом (см. выше). Это защитит металл и предотвратит окисление, которое может привести к образованию шлака или окалины на поверхности и разрушению сварного шва.

3. Нагрев

После нанесения флюса поместите металл обратно в горн и доведите его до ярко-желтого тепла. Если вы оставите металл слишком долго, он будет искрить, а это означает, что металл загрязнен. Требуемая температура зависит от используемого металла.

4. Изготовление соединения

Когда металл станет желтым, его нужно быстро вынуть из кузницы, чтобы он не стал мягким. На этом этапе вы можете либо поместить заготовки в пресс, либо использовать ручной или механический молоток для формирования сварного шва. Обработка молотком должна продолжаться до тех пор, пока не будет создан чистый и законченный сварной шов без линий сварки.

Основным преимуществом кузнечной сварки является то, что она позволяет быстро и легко производить высокопрочные высококачественные сварные швы без использования присадочных материалов.

Однако для выполнения высококачественных сварных швов и предотвращения загрязнения требуются навыки и опыт. При ручном выполнении кузнечная сварка требует много времени, а слишком сильный удар молотком или неправильная температура могут разрушить сварной шов.

При ручном выполнении кузнечная сварка требует много времени, а слишком сильный удар молотком или неправильная температура могут разрушить сварной шов.

Кузнечная сварка крупных изделий также может быть затруднена из-за необходимости в более мощном источнике тепла, в то время как ручная сварка крупных изделий была затруднена из-за охлаждения материалов до завершения сварки.

Кузнечная сварка веками использовалась для создания предметов, начиная от доспехов и оружия и заканчивая инструментами, сельскохозяйственными орудиями, посудой, воротами, заборами и даже сосудами под давлением.

Благодаря своей универсальности и способности соединять различные металлы кузнечная сварка с годами нашла широкое применение.

Прочна ли кузнечная сварка?

Кузнечная сварка создает прочную связь, часто более сильную, чем та, которую можно получить при сварке плавлением, при которой металл расплавляется. Сочетание давления и высокой температуры увеличивает прочность материала вместе с деформированной структурой частиц.

Можно ли ковать сварку без флюса?

При кузнечной сварке всегда следует использовать флюс, поскольку он удаляет окисление, которое в противном случае могло бы привести к несовершенству сварного шва.

Можно ли ковать сварку из нержавеющей стали?

Нержавеющую сталь можно ковать, но она должна быть пассивирована для повышения устойчивости к коррозии. Для некоторых марок стали, таких как 300, может потребоваться дополнительная обработка молотком для завершения ковки. Ковка нержавеющей стали повышает ее прочность и коррозионную стойкость, а также создает непрерывный поток зерна через деталь.

Можно ли подделать сварку меди со сталью?

Можно перековать медь в сталь, хотя медь, как правило, ковали в холодном состоянии и нагревали только для закалки металла. Медь (а также бронза или латунь) плохо поддаются ковке, поскольку сплавы на основе меди имеют тенденцию поглощать кислород во время нагрева.

Можно ли ковать алюминий?

Алюминий можно выковать, но это необходимо делать при низкой температуре из-за низкой температуры плавления металла. Эта низкая способность удерживать тепло связана с низкой плотностью алюминия, а это означает, что рекомендуется использовать горячую оснастку для предотвращения быстрого охлаждения заготовки во время ковки. Холодная ковка часто является предпочтительным методом для более мягких металлов, таких как алюминий, поскольку это менее дорогая технология, которая требует небольшой отделки или вообще не требует ее.

Эта низкая способность удерживать тепло связана с низкой плотностью алюминия, а это означает, что рекомендуется использовать горячую оснастку для предотвращения быстрого охлаждения заготовки во время ковки. Холодная ковка часто является предпочтительным методом для более мягких металлов, таких как алюминий, поскольку это менее дорогая технология, которая требует небольшой отделки или вообще не требует ее.

Кузнечная сварка — это процесс, при котором два куска металла нагреваются перед тем, как их ударить молотком, спрессовать или прокатить вместе для создания соединения. Первоначально разработанный в средние века, это один из старейших известных методов соединения металлов, который является важным навыком для кузнецов.

Важно понимать идеальные температуры для ковки различных металлов, чтобы предотвратить их перегрев во время процесса. Этот процесс диффузионной сварки в твердом состоянии использует температуры ниже точки плавления материалов и не требует присадочного материала.

Являясь древним и универсальным методом сварки, кузнечная сварка веками использовалась для самых разных целей.

Плюсы и минусы холодной штамповки металлов | Сообщения в блогах

Не все процессы металлообработки включают сварку или иное плавление металлических заготовок при высоких температурах. Существуют также процессы обработки металлов холодной штамповкой.

Холодная штамповка, также известная как холодная обработка, представляет собой группу процессов металлообработки, включающих изменение формы металлической заготовки при температуре ниже точки рекристаллизации металла. Процессы холодной обработки металлов давлением состоят из прокатки, гибки под углом, профилирования, правки, вырубки, прошивки, обрезки и волочения, которые выполняются при температуре ниже точки рекристаллизации металла. Каковы плюсы и минусы холодной обработки металлов давлением?

Плюсы холодной штамповки металлов

Поскольку холодная штамповка часто выполняется при комнатной температуре, она относительно недорога. Металлообработка горячей штамповкой, такая как сварка, требует много тепла. Для производства этого тепла энергия должна потребляться в виде электричества или газа. С другой стороны, обработка металлов холодной штамповкой не требует чрезмерно высоких температур. Ее проводят либо при комнатной температуре, либо при температуре ниже точки рекристаллизации металла. Поэтому процессы металлообработки методом холодной штамповки обходятся дешевле.

Металлообработка горячей штамповкой, такая как сварка, требует много тепла. Для производства этого тепла энергия должна потребляться в виде электричества или газа. С другой стороны, обработка металлов холодной штамповкой не требует чрезмерно высоких температур. Ее проводят либо при комнатной температуре, либо при температуре ниже точки рекристаллизации металла. Поэтому процессы металлообработки методом холодной штамповки обходятся дешевле.

Холодная обработка металлов давлением также обеспечивает больший контроль над формой и размерами металлических заготовок, чем горячая обработка металлов давлением. Когда металлические детали подвергаются воздействию тепла, превышающего их точку рекристаллизации, они плавятся. Сложно контролировать размеры расплавленной металлической заготовки. Холодная штамповка металлообработки обеспечивает компаниям-производителям больший контроль размеров за счет устранения угрозы перегрева.

Еще одним преимуществом обработки металлов холодной штамповкой является улучшенное качество поверхности. Холодные процессы металлообработки защищают заготовки от поверхностных дефектов и несовершенств.

Холодные процессы металлообработки защищают заготовки от поверхностных дефектов и несовершенств.

Минусы обработки металлов холодной штамповкой

По сравнению с обработкой металлов горячей штамповкой, обработка металлов холодной штамповкой требует больших усилий для изменения формы металлических заготовок. Тепло делает металлические заготовки более ковкими. При небольшом нагреве или его отсутствии металлические детали остаются твердыми и жесткими. Им по-прежнему можно придавать форму и манипулировать с помощью обработки металлов холодной штамповкой, но для этого требуются большие усилия, чем при обработке металлов горячей штамповкой.

Перед выполнением процесса холодной штамповки заготовки, как правило, должны быть очищены. Наличие грязи или загрязняющих веществ может неблагоприятно повлиять на размеры заготовки и привести к нежелательным результатам. В результате металлические заготовки перед холодной штамповкой обычно очищают. Однако это менее важно для обработки металлов горячей штамповкой.