размеры, эксплуатация, изготовление своими руками

Главная » Станки » Для ковки » Самые популярные станки для холодной ковки

На чтение 5 мин

Содержание

- Процесс холодной ковки

- Виды станков

- Улитка

- Торсионный

- Гнутик

- Волна

- Пресс

- Изготовление

- Эксплуатация

Люди занимаются обработкой металла не одно тысячелетие. Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Станок для холодной ковкиПроцесс холодной ковки

Холодная ковка — простой технологический процесс обработки металла. Кузнец изгибает детали используя ручные установки. Работа проводится с помощью рычагов, которые уменьшают человеческое усилие, передаваемое на материал. На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

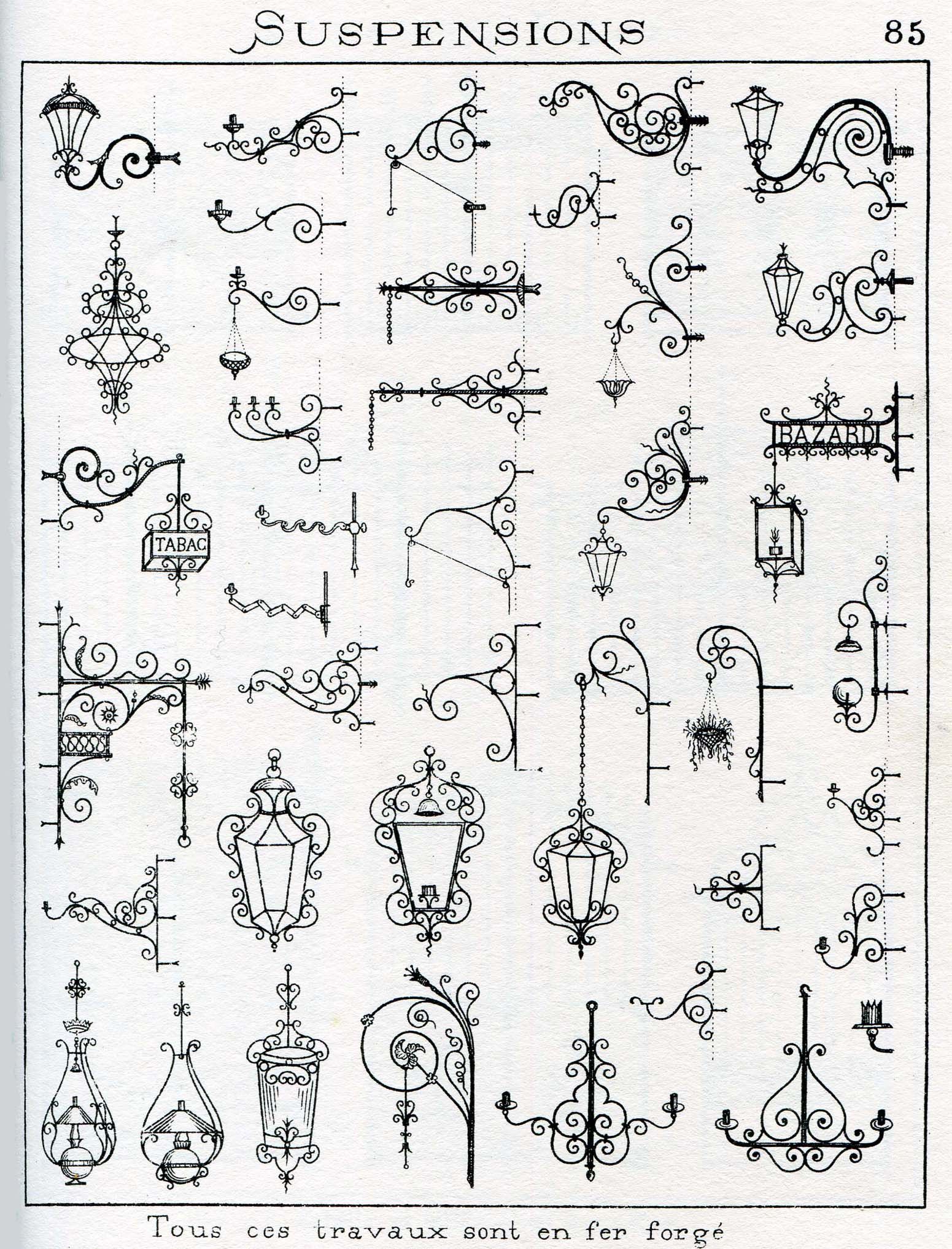

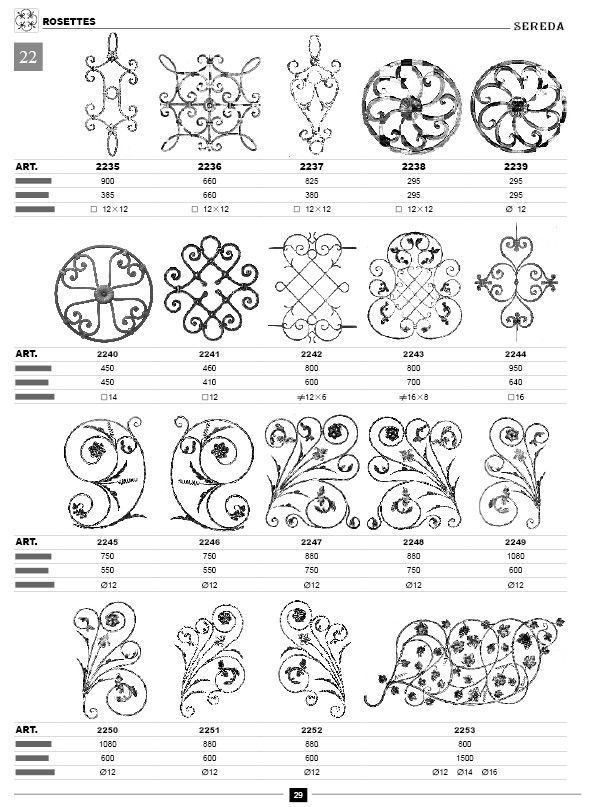

Изменение формы металлических деталей без нагревания применяется при изготовлении:

- решёток на окна;

- плетёных кованых заборов;

- садовой мебели;

- отдельных элементов фасада;

- фонарей.

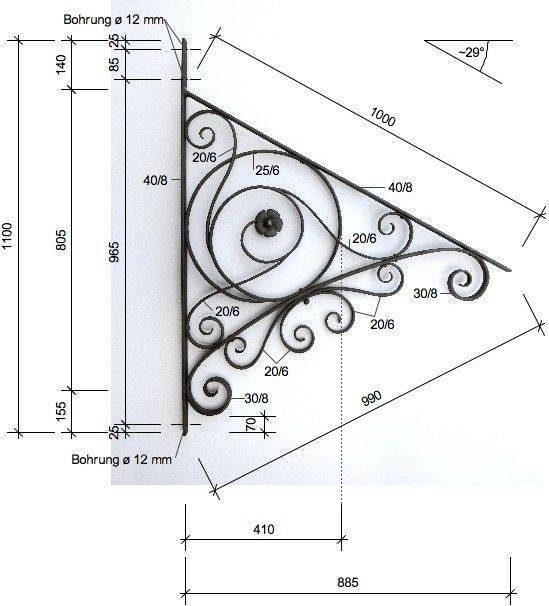

Оборудование для сгибания металлических заготовок позволяет создавать изделия разной формы. Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Виды станков

Существуют разные виды кузнечных станков, с помощью которых можно изменять металлические заготовки. Это конструкции рычажного типа, которые можно собрать самостоятельно. Для этого нужно разобраться в принципе работы отдельных моделей.

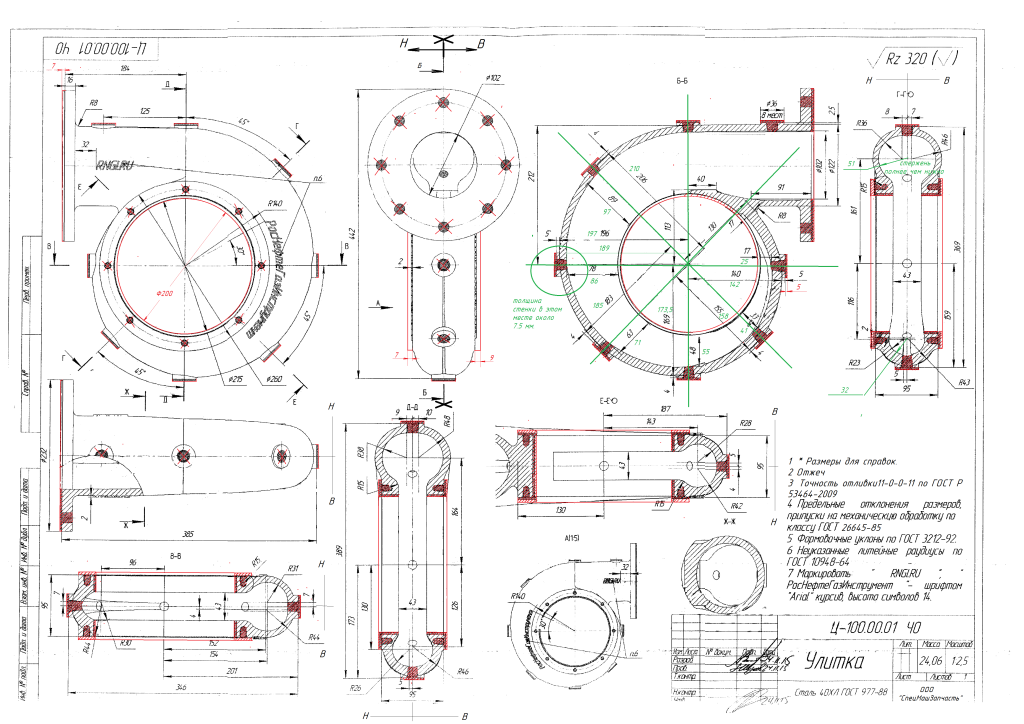

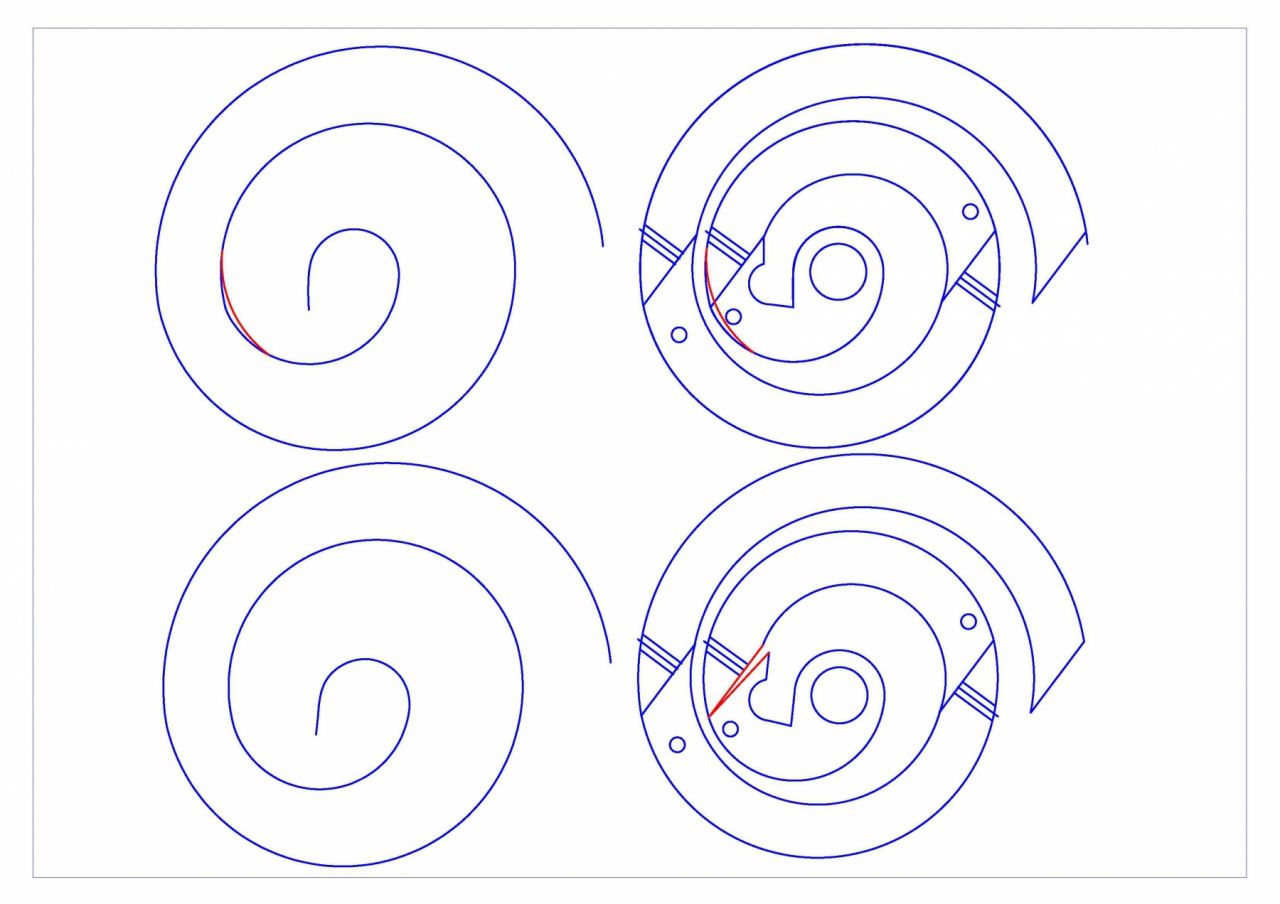

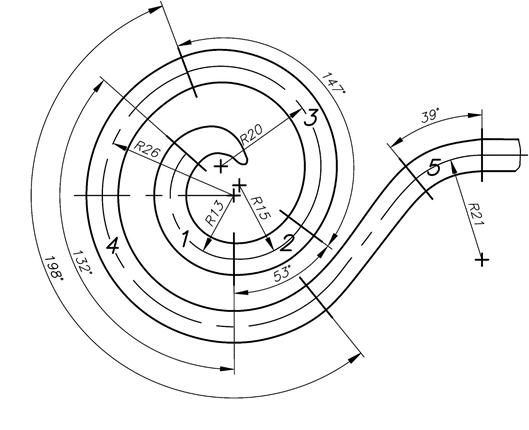

Улитка

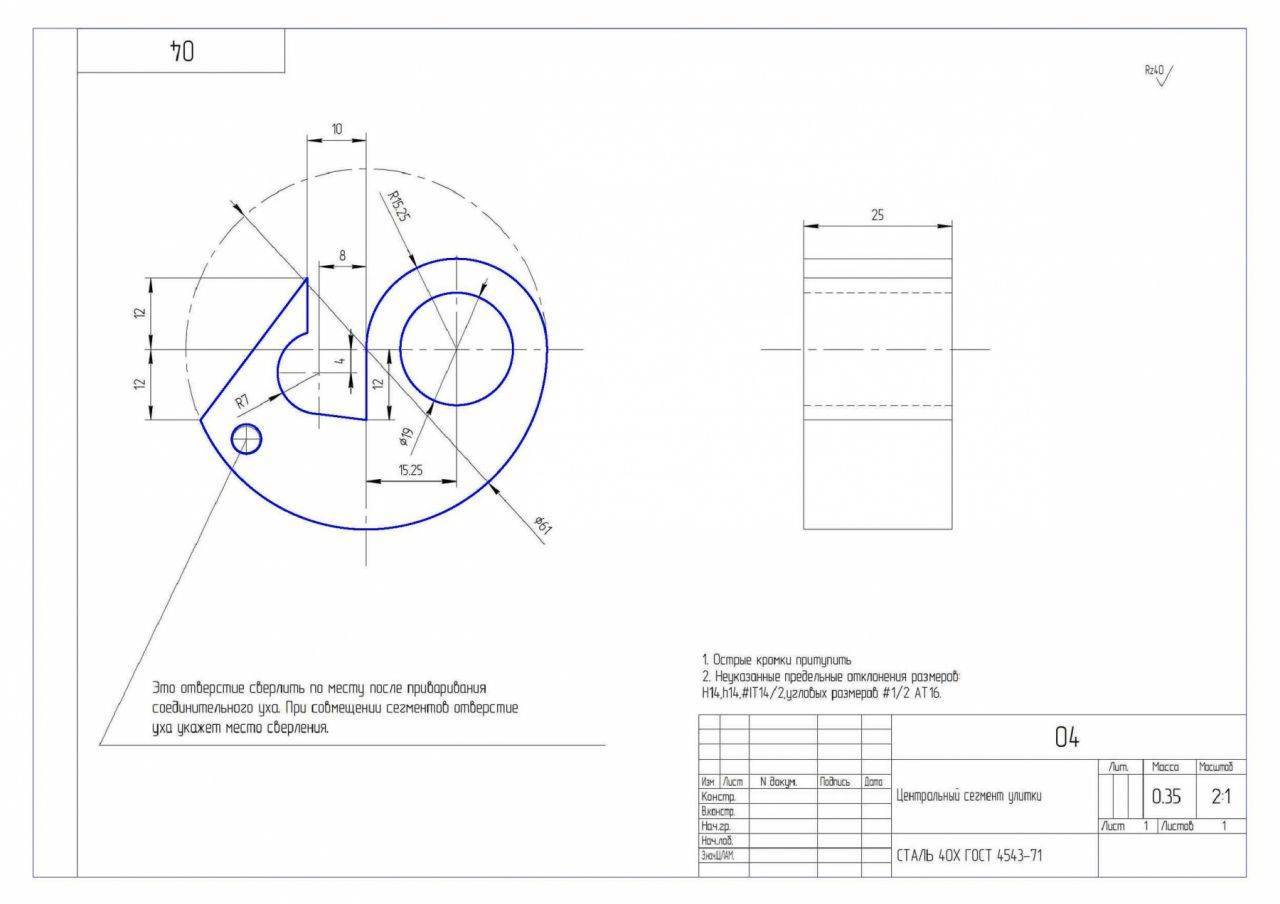

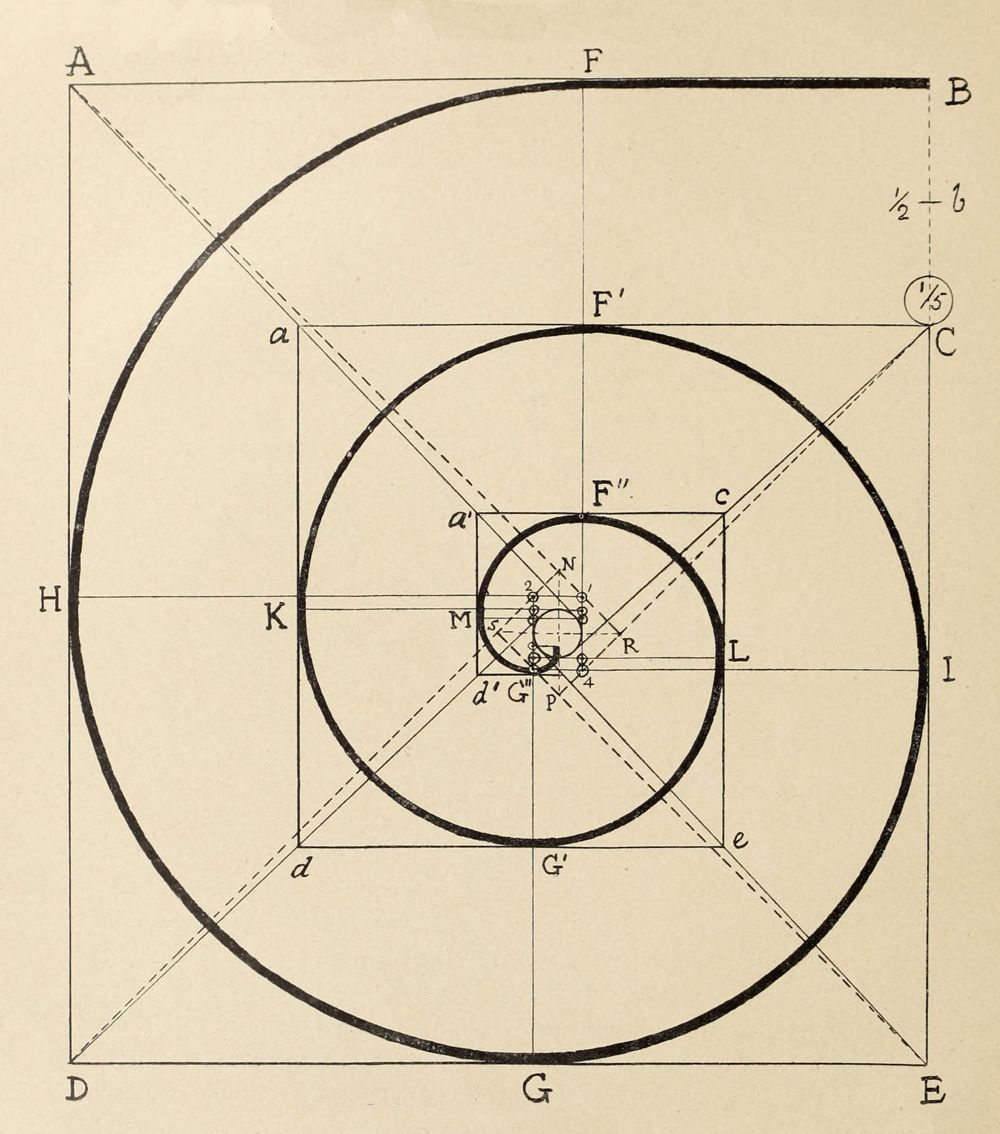

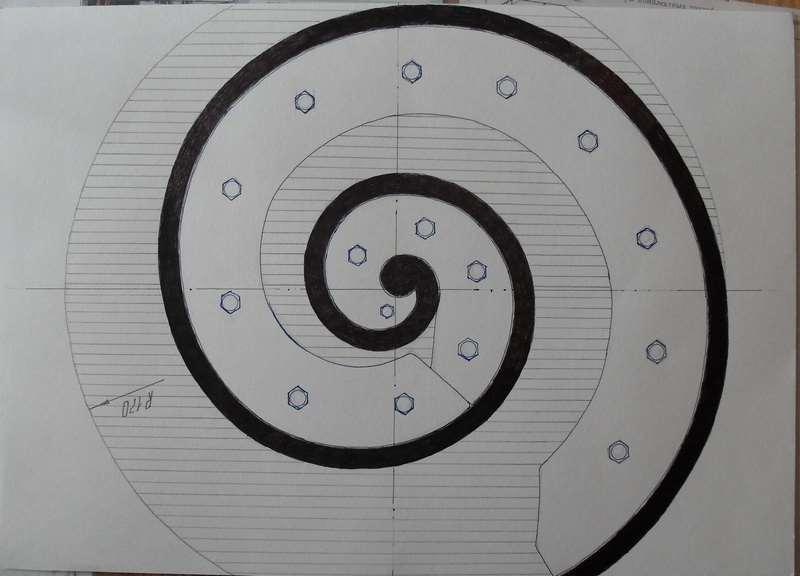

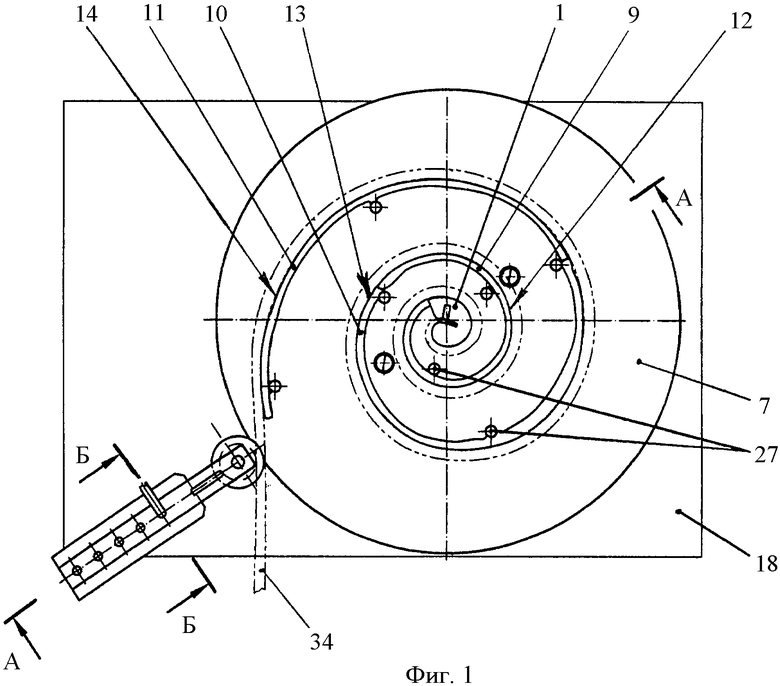

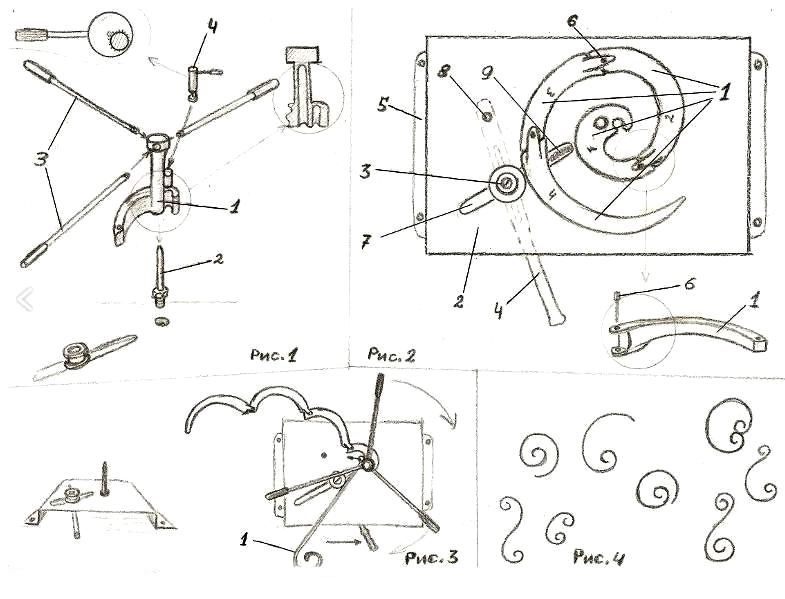

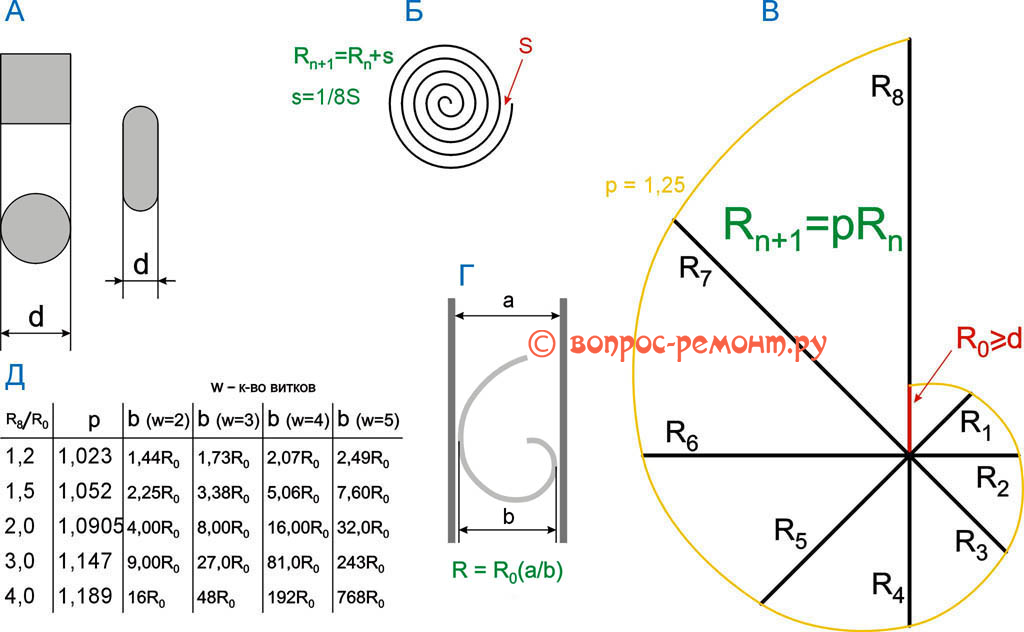

Это ручной агрегат для создания завитков, спиралей из металлического прута. Самодельные станки улитка для холодной ковки присутствуют во многих мастерских. Чтобы сгибать заготовки малого размера, используется специальный кулачковый механизм.

Торсионный

Приспособления для холодной ковки, с помощью которых скручивают металлические прутья разного размера. Кузнец может изгибать по спирали один прут или объединять несколько в один. Представляет собой литое основание, на котором закрепляются два вида тисков. Одни неподвижные с воротом, вторые передвигаются по основанию. Тиски предназначены для закрепления прутьев. Далее кузнец закручивает ворот до нужного положения.

Чтобы скручивать несколько заготовок вместе, используется оборудование с установленными двигателями. Такие конструкции снижают усилия человека при работе с заготовками до минимума. Механизированные агрегаты эффективнее изгибают металлические детали.

Гнутик

Это ручной станок для ковки металла. Считается основным механизмом для сгибания прутьев под разными углами. Конструкция станка для ковки металла представляет собой металлическое основание, на котором закрепляются два неподвижных вала, а между ними подвижная деталь. С помощью подвижного элемента кузнец выбирает угол, по которому будет сгибаться заготовка.

С помощью подвижного элемента кузнец выбирает угол, по которому будет сгибаться заготовка.

Волна

Ручное оборудование. Позволяет изгибать металлические заготовки по форме волны. Представляет собой ряд металлических дисков, которые расположены по одной прямой. Расстояние между ними может изменяться зависимо от требуемых изгибов волн.

Пресс

Изготовление

Сборка самодельных станков для холодной ковки своими руками не доставляет больших трудностей. Сделать станок для холодной ковки своими руками можно в несколько этапов:

- Подготовить чертежи. Если это многофункциональный универсальный станок, схемы отдельных элементов можно найти в интернете. Объединить их на одном рисунке, обозначить места скрепления, проводов. Нельзя забывать про указание размеров.

- Подготовить инструменты, расходные материалы. Например, для изготовления улитки понадобится кулачковый механизм, спираль из твердосплавного металла.

Для волны нужны металлические диски, для торсиона — тиски.

Для волны нужны металлические диски, для торсиона — тиски. - Следующий этап — сборка конструкции, на которой будут закрепляться другие детали. Чтобы соединить металлические детали, необходимо использовать сварочный аппарат. Швы зачищаются с помощью болгарки, покрываются защитным составом.

- На готовой конструкции закрепляются подвижные элементы, которые будут взаимодействовать непосредственно с заготовкой.

- Прежде чем начинать работать нужно проверить надёжность креплений.

Несмотря на многообразие чертежей и инструкций, часто качество самодельных станков оставляет желать лучшего, а учитывая количество потраченного времени, многие выбирают вариант покупки заводского оборудования.

Цены на станки для холодной ковки сейчас на очень низком уровне благодаря компании Stancraft, которая разработала и запустила в массовую продажу универсальный комплект ручных станков, что бы их мог позволить себе любой дачник.

На их официальном сайте stancraft.ru есть такие станки, как «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб». Если Вам хочется максимально быстро начать работать на станках, самый простой способ — заказать на сайте stancraft.ru.

Если Вам хочется максимально быстро начать работать на станках, самый простой способ — заказать на сайте stancraft.ru.

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.

( Пока оценок нет )

Поделиться

Мыло для волочения проволоки перед формовкой – CONDAT

EXTRUGLISS WD: серия мыл, предназначенных для дрессировки или волочения проволоки перед холодной высадкой. Их повышенная совместимость с маслами холодной штамповки увеличивает срок службы ванн

Их повышенная совместимость с маслами холодной штамповки увеличивает срок службы ванн

Области применения

- Описание

- Совместимость

- Другие продукты

Описание

Дрессировка или операция волочения проволоки является вторым этапом в области формирования .

Обычно используемые смазочные материалы представляют собой сухие смазки, называемые мылами. Во время волочения проволоки при прохождении через матрицу образуется пластичная смазочная пленка, устойчивая к давлению. Владение этими смазочными материалами необходимо для ограничения взаимодействия с формовочным маслом и машиной. Наиболее часто наблюдаемые побочные эффекты:

- Повышение вязкости масла и частота замены масла

- Удержание частиц во взвешенном состоянии, усиление истирания

- Сокращенный срок службы инструментов

Стратегия CONDAT состоит в том, чтобы оптимизировать характеристики масел для холодной высадки , предлагая соответствующий ассортимент сухих смазочных материалов

Откройте для себя EXTRUGLISS WD : линейка мыл, предназначенных для дрессировки или волочения проволоки перед холодным формованием. Их повышенная совместимость с маслами холодной штамповки увеличивает срок службы ванн

Преимущества продукта

- Повышенная устойчивость смазочной пленки к температуре и сдвигу

- Уменьшение остатков на проволоке

- Хорошая совместимость с маслами, уменьшение набухания мыла

- Уменьшение отложений на машинах, отсутствие риска возгорания

- Интервал между заменами масла, что снижает количество отходов

Совместимость

Путем улучшения совместимости между мыла для волочения проволоки и масло для холодной высадки , частота замены масла лучше распределена. Срок службы формовочного масла может быть равен , умноженному на 2 , и составит более 1500 часов работы.

Пример сокращения объемов отходов:

Другие продукты в ассортименте

4 Объяснение процессов ковки: графическое руководство

Кузнечное производство в целом можно разделить на кузнечное производство, штамповочное прессование, горячее штампование, холодное штампование и бесшовное кольцевое штампование. Основываясь на процессе приложения силы, методы ковки можно дополнительно классифицировать как падение, прессование, осадку, автоматическую, валковую, прецизионную, разнонаправленную и изотермическую ковку.

Основываясь на процессе приложения силы, методы ковки можно дополнительно классифицировать как падение, прессование, осадку, автоматическую, валковую, прецизионную, разнонаправленную и изотермическую ковку.

В этой статье обсуждаются различные методы ковки металлов и их применение.

Что в этой статье?

- Виды поковок

- Различные методы ковки

- Ручная ковка против механической ковки

- Последние мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Объяснение типов процессов ковки

Типы ковкиКовка — это процесс приложения усилия для придания формы заготовке без удаления какого-либо материала или изменения состояния материи.

В отличие от пуансонов, при ковке применяется усилие для придания формы заготовке, а не разрезание и удаление материала.

В результате ковка имеет ряд преимуществ перед другими процессами металлообработки, и в зависимости от ваших требований вы можете выбрать наиболее подходящий тип ковки для вашего применения.

Однако следует опасаться дефектов ковки, чтобы они не ослабили заготовку и не снизили ее надежность.

Процессы ковки широко классифицируются в зависимости от типа используемого штампа и температуры заготовки.

В зависимости от типа штампа

Ковка в открытых штампах

Ковка в открытых штампахКовка в открытых штампах — это один из самых простых видов ковки, при котором используется молот и наковальня для деформации заготовки в желаемую форму.

Этот тип поковки не использует полость штампа для придания формы заготовке, вместо этого используются ориентация и движение заготовки для получения требуемой формы.

Матрицы обычно имеют плоскую поверхность, но могут также иметь определенную форму поверхности для различных применений.

В свободной штамповке можно изготавливать различные формы, такие как диски, валы, плоские детали, нестандартные формы и т. д. Также применяется для подготовки заготовок к дальнейшим операциям.

д. Также применяется для подготовки заготовок к дальнейшим операциям.

Этот процесс обычно используется в небольших мастерских и в мастерских для изготовления небольшого количества изделий, где воспроизводимость и точность размеров не имеют большого значения.

Ковка в закрытых штампах

Ковка в закрытых штампахКовка в закрытых штампах, также известная как штамповка с тиснением, включает в себя два штампа, имеющие желаемую форму.

Нагретую заготовку укладывают на нижний штамп, напоминающий форму, и закрепляют на наковальне.

В то время как другая половина пресс-формы/матрицы установлена на молотке, который заставляет горячую металлическую заготовку деформироваться и заполнять полость матрицы.

Излишки материала выдавливаются из матрицы и называются заусенцами.

В отличие от ковки в открытых штампах, ковка в закрытых штампах формирует материал в соответствии с формой штампа, обеспечивая возможность изготовления идентичных деталей без отклонений или с минимальными отклонениями.

Однако первоначальная стоимость штамповки в закрытых штампах сравнительно выше из-за необходимости использования штампов специальной конструкции.

Он подходит для сравнительно больших объемов производства и обычно используется в автомобилестроении и производстве инструментов.

Ковка бесшовных колец

Ковка бесшовных колец требует вырубки куска металла под штамповочным станком, а затем подачи кольцевой конструкции на кузнечные ролики.

Применяется для изготовления бесшовных кольцевых конструкций, выдерживающих большие нагрузки без разрушения.

Для этого типа ковки требуются роликовые штампы специального типа, которые прикладывают сжимающие усилия к заготовке для изменения ее поперечного сечения и получения желаемой кольцевой структуры.

Ролики могут иметь уникальные формы и конструкции для создания кольцевых структур с уникальными контурами в соответствии с требованиями проекта.

Как правило, этот тип поковки может использоваться для изготовления колец с внутренним диаметром от 5 до 350 дюймов.

Однако для ковки колец больших размеров требуются большие промышленные кузнечные машины, способные прилагать экстремальные усилия для ковки металла, и поэтому они подходят только для промышленного применения.

В зависимости от температуры заготовки

Ковка обычно включает нагрев заготовки для повышения ее пластичности с последующей обработкой молотком для придания ей желаемой формы.

Однако холодная ковка заготовки дает разные результаты с точки зрения механических свойств и чистоты поверхности детали.

При сравнении ковки с механической обработкой кованые детали обычно обладают большей прочностью, чем обработанные детали, независимо от типа выполненной ковки.

Поэтому важно выбрать поковку, наиболее подходящую для вашего применения.

Горячая ковка

Горячая ковка металлической заготовки Горячая ковка – это процесс нагрева металлической заготовки выше температуры рекристаллизации, что повышает ее пластичность и делает ее пригодной для ковки.

Это один из наиболее часто используемых видов ковки, поскольку он снижает усилие, необходимое для формования заготовки, тем самым сводя к минимуму усилия и время, необходимые для ковки.

Горячий металл также обеспечивает лучшую текучесть материала во время ковки, что делает его идеальным для операций штамповки, когда необходимо выковать сложные узоры.

Кроме того, нагрев заготовки выше температуры рекристаллизации приводит к отжигу заготовки, что снимает внутренние напряжения и делает ее пригодной для дальнейших операций.

Таким образом, этот метод лучше всего подходит для ковки твердых материалов, таких как ковка стальных заготовок.

Однако неравномерное охлаждение горячего металла может привести к образованию окалины на поверхности заготовки, что приведет к ухудшению качества поверхности.

Холодная ковка

В отличие от горячей ковки, холодная ковка не требует нагрева заготовки, что устраняет необходимость в печи.

Этот тип ковки позволяет получать детали с лучшим качеством поверхности и более высокой прочностью, чем горячекованые детали.![]()

Однако при штамповке металлических заготовок могут возникать внутренние напряжения, делающие заготовку непригодной для дальнейшей обработки без термообработки, такой как отжиг.

Кроме того, холодный металл имеет сравнительно низкую пластичность и требует большой силы для придания формы металлу.

Таким образом, он подходит для ковки мягких металлов, таких как алюминий, латунь, бронза, легированная сталь и т. д.

Как правило, холодная ковка выполняется при температуре от комнатной до нескольких сотен градусов.

Различные методы ковки

| Методы ковки | Обзор |

|---|---|

| Ковка методом штамповки | Процесс формообразования металлов механическим молотом и штампами |

| Ковка на прессах | Деформирование металла с помощью непрерывного давления на штампы |

| Ковка с осадкой 902 41 | Осевые силы применяются для увеличения поперечного сечения стержней заданной геометрической формы. |

| Автоматическая горячая ковка | Автоматическая ковка металлических прутков в симметричные детали |

| Прокатная ковка | Прокатка горячекатаных прутков до нужного профиля |

| Прецизионная ковка | Высокоточная ковка с чистовой обработкой поверхности, требующая незначительных дополнительных операций или вообще не требующая их |

| Многонаправленная ковка | Используется для улучшить механические свойства за счет деформация материала во всех осевых направлениях |

| Изотермическая ковка | Нагреваемые штампы используются для достижения равномерной деформации и получения точных изделий |

Ковка

Ковка| Ковка | Детали |

|---|---|

| Необходимые инструменты 90 241 | Механический молоток, штампы |

| Возможности материалов | Сталь, магний, алюминий, Латунь и медь |

| Применение | Диски, валы, плоские детали и нестандартные формы |

Ковка – это процесс придания металлу формы с помощью штампов и молотов.

Он состоит из механического молота, который падает на горячую заготовку, чтобы придать ей форму.

Заготовку нагревают и помещают в стационарный штамп, имеющий оттиск или полость штампа заданной формы.

При падении механического молотка на горячую заготовку она принимает форму полости штампа, что приводит к формированию нужной детали.

Как правило, для промышленного применения молоты приводятся в действие с помощью сжатого воздуха или гидравлических систем, чтобы увеличить силу гравитации для повышения производительности.

В результате штамповки получаются детали с улучшенной зернистой структурой и высоким отношением прочности к весу, что делает его идеальным для штамповки деталей, требующих высокой прочности, ударной вязкости и долговечности

Однако штамповка ограничена размерами, так как большие потребуется более крупный молот и сверхмощный механизм, чтобы поднимать и опускать этот тяжелый молот.

Поковка на прессе

Поковка на прессе| Поковка на прессе | Детали |

|---|---|

| Необходимые инструменты | Ковочный пресс, штампы |

| Материал | Сталь, алюминий, титан, латунь, медь |

| Применение | Колеса, втулки, шестерни и другие подобные формы |

Процесс ковки на прессе включает в себя постоянное давление на заготовку между двумя штампами.

Ковочный пресс используется для приложения давления, и он пластически деформирует заготовку для придания формы штампа.

В отличие от силы удара, используемой при штамповке, при штамповке на прессе постепенно увеличивается давление на заготовку до тех пор, пока не будет достигнута желаемая форма.

Исключение для достижения окончательной формы за один ход кузнечного пресса вместо повторных ударов дает равномерную деформацию по всей заготовке.

Этот процесс применим для открытых и закрытых штампов, обеспечивая при этом возможность горячей или холодной штамповки заготовки.

Ковка на прессах обеспечивает высокую степень контроля над приложенным давлением, позволяя изготавливать изделия различных форм и размеров с минимальным браком в виде облоя.

Несмотря на то, что ковка на прессе требует более высоких затрат на настройку, чем ковка методом штамповки, она экономична для больших производственных циклов, легко автоматизируется и обеспечивает сравнительно лучшую точность размеров.

Поковка с высадкой

Поковка с высадкой| Поковка с высадкой | Детали |

|---|---|

| Необходимые инструменты | Устройство для высадки, зажим, штампы |

| Возможности материалов | Сталь, алюминий и другие поддающиеся ковке металлы |

| Применение | Крепеж, торсионы, заготовки для зубчатых колес и т. д. |

Поковка с осадкой — это тип ковки, который используется для частичной ковки длинной заготовки, такой как металлический стержень.

Это означает, что пруток локально нагревается и прочно зажимается, в то время как осевое давление прикладывается к концу, который нужно проковать. Эта сила увеличивает диаметр заготовки за счет уменьшения ее длины.

Осадка производится с помощью специализированных машин, называемых кривошипными прессами и разъемными штампами, которые облегчают перемещение заготовки от одного штампа к другому, а для достижения желаемой формы используются последовательные деформации.

Предварительно отформованная деталь обычно представляет собой стержень, удерживаемый с помощью инструмента, а формируемый конец локально нагревается. Деталь вставляется в матрицу, и вырубной инструмент оказывает давление, чтобы опрокинуть материал в полость матрицы.

Детали, изготовленные из поковок с осадкой, обладают более высокой прочностью и высокой усталостной прочностью, чем детали, подвергнутые механической обработке, поскольку рисунок зерна повторяет форму детали.

Локальный нагрев заготовки делает ее энергоэффективной, а устранение необходимости механической обработки экономит потери материала и время.

Этот процесс ограничен наибольшей длиной, которую можно осадить без коробления. Максимальная длина высадки не может быть больше трехкратного диаметра заготовки.

Широко используется для изготовления винтов, болтов, клапанов и других крепежных изделий. С помощью этой техники можно выковать большинство материалов, кроме меди и некоторых алюминиевых сплавов.

Автоматическая горячая штамповка

| Автоматическая штамповка | Детали |

|---|---|

| Необходимые инструменты | Индукционный нагреватель, штампы, автоматические прессы, ролики и другие специализированные инструменты |

| Возможности материалов | Железо, сталь и другие кованые металлы |

| Применение | 9024 0 Шестерни, подшипники и симметричные детали

Автоматическая горячая ковка представляет собой процесс, при котором длинные прутки подаются в систему, а с другого конца выходят готовые поковки, без необходимости участия человека.

Процесс включает нагрев прутков с помощью индукционных нагревателей с последующей прокаткой и нарезкой материала на заготовки требуемых размеров. Затем он проходит несколько процессов формовки, чтобы получить необходимую форму.

Процесс может также включать операцию холодной штамповки для окончательной обработки детали. Конечный продукт имеет высокую точность размеров, хорошее качество поверхности и легко поддается механической обработке.

Конечный продукт имеет высокую точность размеров, хорошее качество поверхности и легко поддается механической обработке.

При использовании этого метода вспышка не производится, что позволяет экономить материал.

Этот тип ковки лучше всего подходит для изготовления небольших симметричных деталей с коротким временем цикла и минимальными трудозатратами.

Однако оборудование, используемое для автоматической горячей штамповки, сравнительно дороже, чем другие процессы, что делает его идеальным для крупносерийного производства.

Широко используется в промышленности для изготовления шестерен, подшипников, фланцев и других мелких симметричных деталей.

Поковка

Поковка| Поковка | Детали |

|---|---|

| Необходимые инструменты | Кузнечно-штамповочная машина, штампы |

| Возможности материалов | Железо, сталь, алюминий | 9 0236

| Применение | Ось, вал, листовая рессора, ручной инструмент и т. д. д. |

Валковая ковка — это метод, при котором нагретые круглые или плоские прутки подают в валки, вращающиеся в противоположном направлении, для придания формы детали.

Ролики состоят из канавок заданной формы, которые деформируют материал и выковывают деталь с необходимой геометрией.

Эти канавки присутствуют по окружности валков, обычно в пределах от одной до трех четвертей обода, что делает их пригодными для ковки небольших размеров и повторяющихся рисунков.

Желаемая форма достигается пропусканием заготовки через последовательные валки или повторной подачей в одни и те же валки.

В этом процессе не используется оплетка, что сводит к минимуму потери и повышает производительность.

Обычно используется в автомобильной промышленности для производства осей и листовых рессор. Он также используется для изготовления валов, ручных инструментов и т. д.

Прецизионная ковка

| Прецизионная ковка | Детали |

|---|---|

| Необходимые инструменты | Прецизионные штампы, кузнечный пресс |

| Возможности материалов | Титан, сталь и другие экзотические сплавы |

| Применение | Высококачественные компоненты машин |

Прецизионная ковка используется для изготовления деталей с чрезвычайно жесткими допусками.

Как правило, прецизионные кованые детали не требуют дополнительной обработки для получения желаемых размеров, за исключением процесса отделки, такого как полировка, для улучшения качества поверхности.

В отличие от традиционной ковки, прецизионная ковка представляет собой процесс уточнения формы уже откованной детали в соответствии с размерными требованиями.

Дополнительные параметры, такие как контроль температуры, смазка, удаление окалины и т. д., включаются в прецизионную ковку для улучшения качества продукции.

Однако в этом процессе используется специализированное оборудование и штампы, что приводит к высоким первоначальным затратам и увеличению времени наладки, необходимого для достижения жестких допусков.

Это делает его подходящим для промышленного применения, где общие производственные затраты компенсируют высокие первоначальные затраты и время наладки оборудования.

Этот процесс обычно используется для изготовления компонентов машин в различных отраслях промышленности, таких как автомобилестроение, сельское хозяйство, железная дорога, горнодобывающая промышленность и т. д.

д.

Многонаправленная ковка

Разнонаправленная ковка| Разнонаправленная ковка | Детали |

|---|---|

| Необходимые инструменты | Кузнечный пресс, плоские штампы |

| Материалоемкость | Сталь, медь, магний, алюминий и т. д. |

| Применение | Высокопрочные сыпучие материалы |

Разнонаправленная ковка включает приложение нагрузки к сыпучему материалу во всех осевых направлениях путем либо изменения ориентации при каждом проходе, либо перераспределения сил во всех направлениях в один проход.

Заготовка подвергается высокой деформации путем пластической деформации во всех направлениях без изменения общего поперечного сечения.

Это приводит к уменьшению размера зерна с однородной структурой, что приводит к повышению пластичности, а деформационное упрочнение повышает его прочность.

Многонаправленная ковка не требует специальных инструментов, что делает ее пригодной для различных отраслей промышленности.

Однако это приводит к накоплению деформации в сердечнике, которую можно преодолеть повторными проходами.

Кроме того, процесс занимает много времени и требует автоматической настройки или ручной переориентации заготовки после каждого прохода ковки.

Изотермическая поковка

Изотермическая поковка| Изотермическая поковка | Детали |

|---|---|

| Необходимые инструменты | He штампы, вакуумная камера, кузнечный пресс, |

| Возможности материалов | Алюминиевые и титановые сплавы |

| Применение | Компоненты для аэрокосмических и реактивных двигателей |

При изотермической ковке используются штампы, которые нагреваются до температуры заготовки, и температура поддерживается на протяжении всего процесса.

Использование нагретого штампа устраняет эффект охлаждения поверхности штампа и помогает достичь равномерной деформации.

Эта температура поддерживается на протяжении всего процесса, что позволяет производить детали с высоким качеством поверхности и точностью размеров.

Поддержание температуры на протяжении всего процесса приводит к постепенному напряжению, что приводит к однородным механическим свойствам всей кованой заготовки.

Матрицы изготовлены из жаропрочных сплавов, чтобы выдерживать высокие температуры и давление, что приводит к увеличению затрат.

Кроме того, необходимо поддерживать вакуум или инертную атмосферу, чтобы свести к минимуму окисление, что приводит к высоким затратам на установку и эксплуатацию при низкой производительности.

Используется для ковки алюминия и чувствительных к скорости деформации материалов, таких как титановые сплавы. Из-за высоких общих затрат этот метод подходит только для ковки ответственных компонентов аэрокосмических и реактивных двигателей.

Ручная ковка против механической ковки

Ручная ковка против механической ковки| Ручная ковка | Механическая ковка |

|---|---|

| Используются ручной молот и наковальня 9024 1 | Силовой молот и наковальня используются |

| Разная сила удара | Постоянная сила удара |

| Низкая сила удара и меньшая деформация | Высокая сила удара и высокая деформация материала |

| Готовые изделия могут быть изготовлены | В основном используется для черновой обработки |

| Больше точности и контроля | Меньше контроля и вариативности |

Как правило, ручная ковка включает в себя ковку в открытых штампах, при которой ориентация заготовки и удар молота определяют форму кованой детали.

В отличие от механической ковки, ручная ковка не подходит для ковки в закрытых штампах, в которой используются штампы со сложным рисунком.

Это связано с тем, что сила удара недостаточна, чтобы протолкнуть металл в каждую сложную деталь штампа, что делает его пригодным для ковки деталей с простой геометрией.

С другой стороны, силовая ковка предполагает использование как открытых, так и закрытых штампов для ковки металлической заготовки.

Силовая ковка обеспечивает значительно более высокое и постоянное ударное усилие, что позволяет выполнять ковку в штампах сложной формы.

Обычно механизированная ковка в открытых штампах используется для грубой обработки заготовки с последующей ручной ковкой для окончательной обработки изделия.

Механическая ковка требует более высоких затрат на установку из-за механизированных молотков и специализированных инструментов, в то время как ручная ковка использует простые инструменты и требует меньших капиталовложений.

Процесс ковки можно выбрать в зависимости от объема производства и требуемой геометрии кованой детали.

Ручная ковка подходит для ограниченного производства уникальных деталей, где изготовление штампов экономически нецелесообразно, а механическая ковка рекомендуется для серийного производства.

Заключительные мысли

Технологии ковки претерпели значительные изменения с годами благодаря технологическим достижениям. Для производства различных деталей используется ряд процессов, сложные штампы и тяжелые машины.

Ручная или кузнечная ковка может быть простым и экономичным способом ковки своими руками. По мере улучшения ваших навыков вы можете инвестировать в молот, чтобы повысить производительность и снизить усилия.

Ковка также может быть альтернативой для небольших объемов производства. Изготовленные детали будут иметь лучшее качество и прочность по сравнению с деталями ручной ковки.

Несмотря на то, что штамповка в закрытых штампах потребует больших инвестиций в оснастку, можно изготавливать превосходные продукты с меньшими производственными затратами.

Для мелкосерийного производства можно использовать штамповку и штамповку, а любителям лучше работать ручной или механической ковкой.

Другие процессы, такие как вальцовка и прецизионная ковка, подходят для промышленного производства из-за высокой стоимости и сложности, связанных с этим процессом.

Часто задаваемые вопросы (FAQ)

Какие инструменты вам понадобятся, чтобы начать ковку металла?

Чтобы начать ковку металла, вам понадобится печь для нагрева заготовки, молотки разных размеров и форм для деформации материала, наковальня для размещения детали для удара и щипцы/зажимы для удержания заготовки.

Каковы преимущества ковки перед литьем?

Поковки производят механически более прочные компоненты, чем отливки, благодаря превосходной зернистой структуре и тонкости обработки. Он также лишен литейных дефектов, таких как пористость, каверны, усадка и т. д. Вы можете использовать более дешевые материалы в ковке и обеспечить более высокую прочность, чем литье.

Для волны нужны металлические диски, для торсиона — тиски.

Для волны нужны металлические диски, для торсиона — тиски.