Гидроабразивная и лазерная резка: Что лучше и почему?

Гидроабразивная и лазерная резка — какая технология лучше для резки и придания формы промышленным материалам? Этот вопрос часто встает перед промышленными специалистами, прежде чем они купят станок для выполнения своих задач по резке материалов.

Хотя между этими двумя технологиями резки существуют некоторые существенные различия, они также имеют много общих черт. Чтобы сделать выбор между гидроабразивной и лазерной резкой, необходимо сначала понять возможности каждой технологии и их различия.

В этой статье блога мы сравним технологии гидроабразивной и лазерной резки, а также их плюсы и минусы, чтобы помочь вам сделать выбор между ними. Итак, давайте начнем!

Как работает гидроабразивная резка?Гидроабразивная резка использует поток воды для разрезания материалов. Вода движется через сопло с высокой скоростью. Сопло имеет отверстие диаметром около 0,010″ — 0,015″, через которое прогоняется вода. При максимальном давлении 392 МПа (около 4 000 атмосфер) вода выбрасывается из сопла.

При максимальном давлении 392 МПа (около 4 000 атмосфер) вода выбрасывается из сопла.

В центр струи подается абразивное вещество, например, гранат. В зависимости от типа и толщины разрезаемого материала гидроабразивный станок может резать материал с относительно высокой скоростью, которая, как утверждается, составляет около шести дюймов в минуту.

Как работает лазерная резка?В процессе лазерной резки для разрезания материалов используется луч света. Сначала лазер фокусируется на разрезаемом материале и нагревает его. После нагрева лазер пробивает материал и оставляет острый край с гладкой поверхностью.

Затем лазер с помощью газа удаляет остатки материала. Результирующий луч образуется в результате электрического разряда в таком газе, как углекислый газ, азот или аргон.

Лазеры настолько мощные, что даже такие материалы, как нержавеющая сталь толщиной 0,5 дюйма (13 мм), можно разрезать с их помощью за 5-15 секунд.

Стоимость гидроабразивной и лазерной резкиЧтобы понять разницу в стоимости лазерной резки и гидроабразивной резки, необходимо знать, чем они отличаются с точки зрения расходов.

Здесь мы перечислили расходы, которые связаны с водоструйной и лазерной резкой.

1. Операционные расходыЭксплуатационные расходы важно учитывать перед тем, как сделать выбор между гидроабразивным и лазерным станком.

Несмотря на их близость, это может стать решающим фактором, если вы работаете над большим проектом. С точки зрения эксплуатационных расходов, лазерная резка менее затратна. Стоимость гидроабразивной резки часто составляет от $15 до $30 в час, в то время как стоимость лазерной резки обычно составляет от $13 до $20 в час.

2. Стоимость компонентовЛазерная резка — это процесс, в котором используется единственный инструмент — лазер. Никаких других инструментов или компонентов не требуется, поэтому лазерная резка не требует больших затрат на оборудование. Даже основной компонент — лазер — стоит недорого.

Гидроабразивная резка дороже, поскольку в ней используются расходные материалы и водяной насос, который необходимо обслуживать. Вам также понадобятся режущие головки, абразивный материал, фильтры, уплотнения и другие компоненты.

Вам также понадобятся режущие головки, абразивный материал, фильтры, уплотнения и другие компоненты.

Стоимость машины зависит от факторов, включая тип интересующей вас машины и требования вашего проекта. В целом, водометы стоят дешевле лазеров, потому что у них меньше первоначальных затрат по сравнению с лазерами.

Скорость гидроабразивной и лазерной резкиКогда речь идет о резке металла, и гидроабразивная, и лазерная технологии имеют свои плюсы и минусы. Но какая из них быстрее?

Это зависит от области применения. Но для более толстых материалов гидроабразивная струя может быстрее пробивать материал, удаляя больше материала за меньшее время, чем лазерный резак.

Однако лазер, как правило, быстрее для более тонких материалов. В тонких материалах лазерный луч легко проникает в материал и испаряет его, быстрее разрезая.

В целом, скорость гидроабразивной резки составляет почти двадцать дюймов в минуту, а лазерная резка может достигать семидесяти дюймов в минуту.

Когда речь идет о резке толстых материалов, гидроабразивная и лазерная резка — оба варианта являются жизнеспособными. Но какой из них лучше?

Гидроабразивный резак может резать материалы толщиной от 0,4″ до 2,0″ (от 10 до 50 мм), в то время как лазерные резаки чаще используются для резки материалов толщиной от 0,12″ до 0,4″ (от 3 до 10 мм).

Точность лазерной и гидроабразивной резкиТочность и аккуратность — это одни из самых больших проблем, которые волнуют людей перед покупкой гидроабразивного или лазерного станка.

Когда речь идет о точной резке материалов, лазер имеет преимущество, поскольку его допуск составляет +/- 0,005 в зависимости от типа лазера. В то время как у гидроабразивного станка допуск составляет +/- 0,03″.

WПреимущества и недостатки гидроабразивной и лазерной резкиNow let’sТеперь давайте вкратце рассмотрим плюсы и минусы гидроабразивной и лазерной резки.

Плюсы гидроабразивной резки:

- Обеспечивает большую универсальность/гибкость

- Быстрая и точная резка материала

- Не производит опасных отходов

- Экологически чистый и безопасный процесс

- Простота в использовании и меньшее время простоя

Минусы гидроабразивной резки:

- Высокие начальные затраты

- Риск выхода из строя отверстия

- Проблемы с размерами пропилов и отверстий

Лазерная резка Плюсы:

- Более точная и эффективная резка

- Предоставление оператору большей гибкости

- Более быстрая резка по сравнению с традиционными методами

- Обеспечивает большую универсальность

- Минусы лазерной резки

Первоначальные расходы:

- Производит опасные испарения

- Необходим оператор-специалист

Цель этой статьи — не определить, что лучше: лазерная резка или гидроабразивная резка, а подчеркнуть различия между ними и помочь вам выбрать, какая из них лучше для вашего применения.

Обе технологии имеют свои плюсы и минусы, и в конечном итоге лучший выбор для вас будет зависеть от ваших конкретных потребностей и требований.

ЗаключениеДебаты между гидроабразивной и лазерной резкой продолжаются уже долгое время. Надеемся, эта статья дала вам некоторое представление об основных различиях между этими двумя методами резки.

Тем не менее, важно провести исследование, прежде чем принимать решение между гидроабразивной и лазерной резкой. Если вы затрудняетесь с выбором или не уверены, какой процесс резки вам больше подходит, не стесняйтесь обращаться к нам в SAME Waterjet за помощью.

Фигурная резка стекла – от стеклореза до лазерных станков и гидрообразива

Стекло относится к материалам с противоречивыми свойствами. С одной стороны — прочность позволяет использовать его в качестве конструкционного материала. Можно собирать стеллажи, изготавливать перегородки, двери. С другой стороны — это хрупкий материал.

Поэтому обработка стекла относится к деликатным процедурам, требующих умения и качественного оборудования.

Но главные качества, делающее стекло столь популярным материалом – устойчивость к внешним воздействиям и возможность декоративного применения.

Линейная резка стекла в домашних условиях — процесс несложный. Если материал не обладает особыми свойствами, достаточно ровной поверхности и качественного стеклореза.

Единственное, о чем следует помнить: стекольщик, как и сапер, ошибается один раз. В том смысле, что цена ошибки – испорченная заготовка.

Лопнувшее при неправильной обработке стекло восстановлению не подлежит. Приклеить можно лишь небольшие элементы, не несущие нагрузки.

При этом, декоративная составляющая безвозвратно пропадает. Особенно актуален этот вопрос, когда производится фигурная резка стекла.

Поэтому для получения качественных нелинейных разрезов, используется специальный инструмент.

Оборудование для резки стекла

Промышленная обработка (особенно сложной формы) практически недоступна в домашних условиях. Любой станок для резки стекла имеет высокую стоимость. Приобретение окупится только при массовом производстве стеклянных изделий.

Любой станок для резки стекла имеет высокую стоимость. Приобретение окупится только при массовом производстве стеклянных изделий.

Лазерная резка стекла

Это достаточно технологичный способ, требующий сложного и дорогостоящего оборудования.

Неодимовый лазер с медной подложкой

Стекло располагается между излучателем и отражателем в виде медной пластины. Этот тип луча практически не поглощается стеклом, и дает высочайшее качество среза с перпендикулярным краем.

Недостаток способа — необходимо перемещать стол-подложку с заготовкой, что ограничивает размеры изделия. Кроме того, торец стекла требует последующего затупления кромки.

CO2 лазер — технология испарения

Метод основан на сквозном прожиге стеклянной заготовки. При этом кромка получается закругленной, и не требует дополнительной обработки.

Резка стекла CO2 лазером — энергозатратный и медленный процесс. Требуется одновременная подача сжатого воздуха для выдувания расплава из зоны реза.

Однако таким способом можно обрабатывать изделия сложной формы. К недостаткам относится образование термически напряженных зон, что требует последующего отжига заготовки.

Наиболее популярный способ — термораскалывание. Резка производится в два этапа. Вначале луч проходит намеченную траекторию, создавая запрограммированное термическое напряжение. Затем стекло охлаждается, в результате чего появляется трещина по линии разреза.

Единственное ограничение — нельзя «рисовать» замкнутые фигуры внутри листа. То есть отверстие в центре стекла таким способом не вырезать.

Двойная фокусировка

Лазерный луч, проходя через линзу-зеркало, фокусируется в точке, ниже плоскости стекла. Затем он возвращается обратно, отраженный нижним плоским зеркалом.

Нагрев тоски реза происходит равномерно и быстро, не возникает никаких зон термического напряжения. Такой способ требует жесткого контроля над скоростью перемещения головки резака.

С помощью данной технологии возможна резка закаленного стекла.

Гидрообразивная резка стекла

Самый распространенный метод, несмотря на техническую сложность. С его помощью производится резка каленого стекла, обрабатывается материал большой толщины, возможно изготовление изделий сложной формы.

Способ основан на микроскалывании частичек стекла за счет давления воды с частицами абразива. Тонкая (порядка 1 мм в диаметре) струя воды, нагнетаемая мощным гидронасосом, смешивается с гранулами твердого абразива, и буквально «выгрызает» в стекле отверстие.

При этом кромка получается перпендикулярной (имеется возможность реза под углом, если головка оснащена наклонным механизмом). Края реза получаются матовыми, без острого края. Правильно подобранная скорость позволяет обходиться без дополнительной шлифовки.

Преимущества способа:

- Практически нет ограничений в толщине материала

- Отсутствие механических или термических очагов напряжения

- Кромка автоматически обработана

- Нет вредных влияний на стекло

- Тонкость работы зависит лишь от толщины струи.

Недостатки:

- Оборудование сложное и дорогостоящее

- Потребность в расходных материалах (тонкий абразивный песок)

- Высокая энергоемкость и затратность процесса

- Качественная резка происходит слишком медленно

- Необходим уловитель струи (бесконтрольный выход остаточной энергии может нанести вред оборудованию)

- Затратная утилизация отходов.

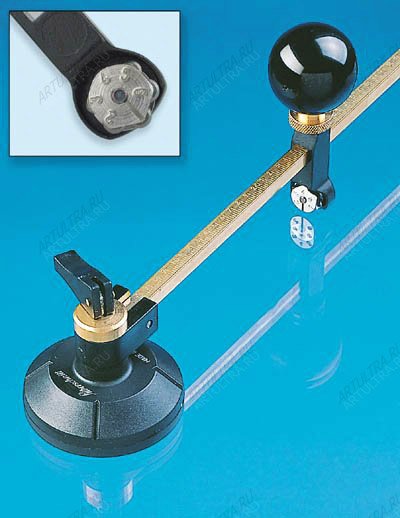

Координатный механический резак

Фактически, это обычный алмаз для резки стекла, только установленный на каретку станка с ЧПУ.

Резец процарапывает заготовку по заданной траектории, затем происходит классическое скалывание по линии механической напряженности.

Способ несложный, оборудование не сильно дорогое (при разумных размерах рабочего стола). Энергозатраты низкие, требуется лишь питание для компьютера и шаговых моторчиков.

Есть и недостатки:

- изделия сложной формы такому станку не под силу

- Есть риск (хоть и небольшой) испортить заготовку, зависимость от человеческого фактора

- Кромки нуждаются в тщательной обработке.

Тем не менее, многие мебельные фабрики и стекольные мастерские с большим объемом работ оснащаются таким оборудованием.

Если нет необходимости в изготовлении сложных дизайнерских изделий – фигурную резку стекла можно выполнять самостоятельно. Особенно если речь идет о простых геометрических фигурах.

Фигурная резка стекла своими руками

Существует достаточно много способов сделать не прямой разрез. Выполнив разметку на столе, можно по нарисованной линии провести обычным стеклорезом. Таким способом вырезаются волнистые линии с большим радиусом.

Технология следующая:

- Подготовка рабочего стола. Должна быть идеально ровная поверхность – фанера или ДСП. Можно постелить тонкий твердый картон.

Важно! Ветошь, войлок, фибра и другие мягкие материалы использовать недопустимо.

Во-первых, по ним затруднено перемещение стекла. Во-вторых, даже небольшой прогиб образует трещину в незапланированном месте.На картоне можно начертить контуры предполагаемой фигуры. Если вы режете матированное стекло, или зеркало – разметка наносится водяным маркером на заготовку.

- Обработка заготовки. Стекло должно быть очищено от прилипших кусочков грязи, краски и пыли. После промывания мыльной и чистой водой, стекло просушивается мятой газетой. Затем поверхность обезжиривается спиртом или скипидаром.

- После чего алмазным стеклорезом уверенно проводим линию вдоль разметки. Во время движения, не должно быть большого количества стеклянной крошки, иначе края линии будут неровными. Стеклорез должен двигаться с характерным скрипом, оставляя белесую тонкую линию.

- Затем простучите процарапанное место, металлической частью стеклореза, добившись образования сквозной трещины.

Самая популярная фигура для стеклореза – круг. Часто используются круглые окна, возможна обрезка зеркала.

Есть простой способ. В центр предполагаемого круга устанавливается присоска. На ней с помощью гвоздя одним концом закрепляется рейка. На расстоянии радиуса круга крепится любой стеклорез. Теперь вы можете процарапать окружность.

Далее – тот же метод. Простукивание линии и отделение обрезков от готового круга.

Обратите внимание

Такой способ подойдет лишь для тонкого стекла, до 4 мм.

Можно использовать малую механизацию — инструмент для резки стекла системы Bohle. Это самодостаточный комплект для вырезания круглых заготовок в стекле, толщиной до 20 мм. Присоска тут более прочная, с шарниром и линейкой.

Штанга оснащена подвижной кареткой с роликовым резцом, который может свободно вращаться в посадочном гнезде.

Закрепив присоску в центре стекла, мастер может вращать штангу с резцом, регулируя усилие. Перед началом работ следует смочить поверхность смазывающей жидкостью. Резка стекла в воде предотвратит мелкие сколы, и позволит стеклорезу двигаться более мягко.

После чего, линия отреза простукивается специальным молоточком с тарированным усилием удара (входит в комплект инструмента).

Необходимо выполнить несколько проходов, каждый раз увеличивая усилие. Вы увидите, когда трещина станет сквозной.

По завершении полного круга, наносятся поперечные разрезы до края заготовки. Это можно сделать обычным стеклорезом. После чего лишние детали отделяются от заготовки.

Остается зашлифовать торец с помощью обычной наждачной бумаги, и у вас есть прекрасный ровный круг из стекла или зеркала.

Аналогичным способом вырезается овал. Только придется вспомнить курс школьной геометрии, и нарисовать 4 сектора круга с разным диаметром.

Резка стекла болгаркой

Есть достаточно экзотический способ – болгарка и алмазный диск для керамогранита. Тонкое стекло так не обработать, он просто расколется от вибрации. Если толщина превышает 6-8 мм, можно аккуратно выполнить рез, постепенно углубляясь от края заготовки.

Торец получается неровным, его требуется зашлифовать. Тем не менее, такой способ широко применяется в домашних условиях.

Итог:

Если перед вами стоит задача выполнить фигурную резку стекла несложной формы, не торопитесь идти в стеклорезку. Большинство работ можно выполнить самостоятельно.

Руководство по лазерной резке стекла

Лазерная резка стекла — это технология, использующая мощный лазерный луч для резки или гравировки стеклянных материалов. Его точность, эффективность и адаптивность помогли ему завоевать популярность за последние несколько лет. Хотя резка лазером обычно связана с такими материалами, как металл и пластик, его также можно использовать для резки стекла. Да, лазерная резка стекла может выполняться, но только с помощью определенного типа лазера и при определенных условиях. Мощные CO2-лазеры мощностью до 30 Вт чрезвычайно эффективны для резки стекла.

Эти лазеры испускают высокоэнергетический луч, который можно сфокусировать на поверхности стекла, создавая чистый и точный разрез. Для создания сложных дизайнов декоративных предметов, таких как стеклянные скульптуры, трофеи и награды, обычно используется лазерная резка стекла. Кроме того, он используется в производстве прецизионных деталей для автомобильной, аэрокосмической и медицинской промышленности. Способность лазерной резки производить точные разрезы и гравировки на стекле сделала ее необходимым инструментом для многих современных производителей стекла. На Рисунке 1 ниже показан пример лазерной резки стекла:

В этой статье будет определено стекло, виды стекла, процесс лазерной резки стекла и типы лазеров для лазерной резки стекла.

Что такое стекло?

Стекло – это твердый, хрупкий и прозрачный твердый материал, полученный путем плавления песка, кальцинированной соды и известняка при высокой температуре. Он используется во многих различных продуктах, включая окна, линзы, зеркала, контейнеры и волокна. Стекло является универсальным материалом, который можно формовать, окрашивать и наносить покрытия для выполнения различных функций. Он является ключевым компонентом современной промышленности и технологий благодаря своей твердости, химической стойкости и электроизоляционным свойствам. Стекло имеет долгую историю, которая насчитывает тысячи лет, когда песок был впервые расплавлен в печи для его создания. Возможность производить стекло в больших количествах и разнообразных форм стало возможным благодаря развитию выдувания стекла в первом веке до нашей эры. Качество и разнообразие стекольной продукции значительно улучшилось по мере роста современной стекольной промышленности в 19 веке.век. Стекло — это материал, который сегодня пронизывает все аспекты нашей жизни, от окон в наших домах до экранов наших смартфонов.

Стекло является универсальным материалом, который можно формовать, окрашивать и наносить покрытия для выполнения различных функций. Он является ключевым компонентом современной промышленности и технологий благодаря своей твердости, химической стойкости и электроизоляционным свойствам. Стекло имеет долгую историю, которая насчитывает тысячи лет, когда песок был впервые расплавлен в печи для его создания. Возможность производить стекло в больших количествах и разнообразных форм стало возможным благодаря развитию выдувания стекла в первом веке до нашей эры. Качество и разнообразие стекольной продукции значительно улучшилось по мере роста современной стекольной промышленности в 19 веке.век. Стекло — это материал, который сегодня пронизывает все аспекты нашей жизни, от окон в наших домах до экранов наших смартфонов.

Какие существуют виды стекла?

Существует множество разновидностей стекла, каждое из которых обладает особыми качествами и свойствами, которые делают его пригодным для различных применений. Витражное стекло — это тип стекла, созданный путем смешивания солей металлов с расплавленным стеклом для создания ярких цветов и замысловатых узоров. Витражи часто используются в произведениях искусства и религиозных сооружениях. Боросиликатное стекло известно своей превосходной химической стойкостью и высоким коэффициентом преломления. Он довольно часто используется в лабораторном оборудовании и кухонной утвари благодаря своей прочности и термостойкости. Алюмосиликатное стекло — это особый вид стекла с высокой прочностью и ударной вязкостью, содержащий оксид кремния и оксид алюминия. Он используется в таких продуктах, как смартфоны и сенсорные экраны, которые должны быть устойчивыми к ударам и царапинам. Чистый тип стекла, изготовленный из диоксида кремния, называется кварцевым стеклом, также называемым плавленым кварцем. Он используется в высокотемпературных устройствах, таких как лампы и печные трубы, из-за его высокой термической стабильности. Стекло из плавленого кварца — это еще один тип кварцевого стекла, получаемый путем плавления и последующего быстрого охлаждения порошка кварца.

Витражное стекло — это тип стекла, созданный путем смешивания солей металлов с расплавленным стеклом для создания ярких цветов и замысловатых узоров. Витражи часто используются в произведениях искусства и религиозных сооружениях. Боросиликатное стекло известно своей превосходной химической стойкостью и высоким коэффициентом преломления. Он довольно часто используется в лабораторном оборудовании и кухонной утвари благодаря своей прочности и термостойкости. Алюмосиликатное стекло — это особый вид стекла с высокой прочностью и ударной вязкостью, содержащий оксид кремния и оксид алюминия. Он используется в таких продуктах, как смартфоны и сенсорные экраны, которые должны быть устойчивыми к ударам и царапинам. Чистый тип стекла, изготовленный из диоксида кремния, называется кварцевым стеклом, также называемым плавленым кварцем. Он используется в высокотемпературных устройствах, таких как лампы и печные трубы, из-за его высокой термической стабильности. Стекло из плавленого кварца — это еще один тип кварцевого стекла, получаемый путем плавления и последующего быстрого охлаждения порошка кварца. Он используется в прецизионной оптике, включая линзы и зеркала, из-за его высокой чистоты и однородности.

Он используется в прецизионной оптике, включая линзы и зеркала, из-за его высокой чистоты и однородности.

Как лазером вырезать стекло?

В процессе лазерной резки такие материалы, как стекло, режут или гравируют с помощью мощного лазера. Для лазерной резки куска стекла необходимо выполнить следующие шаги:

- Выберите кусок стекла для резки, убедившись, что он поместится внутри вашего лазерного резака.

- Создайте файл DXF для программного обеспечения для лазерной резки, используя дизайн, который вы хотите вырезать или выгравировать. Если у вас есть 3D-модель, вам может потребоваться преобразовать ее в формат DXF.

- Наденьте средства индивидуальной защиты, такие как очки и перчатки.

- Поместите стекло на лазерную платформу и включите систему вентиляции, обычно вентилятор в лазерной машине.

- Загрузите файл DXF в лазерный резак и установите параметры резки, такие как мощность и скорость.

- Запустите процесс лазерной резки, следя за станком во время его работы.

После завершения процесса резки края стекла могут быть острыми, поэтому вам нужно будет отшлифовать их, чтобы сделать их безопасными в обращении.

После завершения процесса резки края стекла могут быть острыми, поэтому вам нужно будет отшлифовать их, чтобы сделать их безопасными в обращении.

Какие инструменты можно использовать для резки стекла?

Для резки стекла можно использовать несколько инструментов, в том числе алмазные резаки, стеклорезы и лазерные резаки. Резцы с алмазными наконечниками часто используются для надрезания стекла перед тем, как оно будет разделено по надрезанной линии аккуратным щелчком. Однако эти методы требуют высокого уровня мастерства и точности для достижения хороших результатов. Лазерная резка, с другой стороны, является более современным и точным способом резки стекла. В частности, CO2-лазеры часто используются для резки или гравировки стекла.

Эти лазеры могут создавать сложные формы и узоры с предельной точностью, поскольку они используют сфокусированный луч света, чтобы прорезать стекло. Риск сколов или трещин на стекле снижается при резке стекла CO2-лазером, поскольку лазер не контактирует с материалом. Кроме того, это позволяет больше творчества с точки зрения форм и узоров, которые могут быть созданы. Однако для правильного и безопасного использования лазерного резака необходимы специальные инструменты и обучение. Для получения дополнительной информации см. наше руководство по типам лазерных резаков.

Кроме того, это позволяет больше творчества с точки зрения форм и узоров, которые могут быть созданы. Однако для правильного и безопасного использования лазерного резака необходимы специальные инструменты и обучение. Для получения дополнительной информации см. наше руководство по типам лазерных резаков.

Как можно резать стекло лазером?

Один из трех методов — лазерная резка, лазерная гравировка или лазерное травление — может использоваться для резки стекла с помощью лазера. При лазерной резке стекло разрезается по заданной траектории точно сфокусированным лазерным лучом. Это достигается путем расплавления стекла вдоль траектории реза с помощью лазера после нагревания его до точки плавления. Можно создавать сложные формы или узоры из стекла с помощью различных лазеров, таких как CO2 и волоконные лазеры. С другой стороны, лазерная гравировка предполагает использование лазера для вырезания узора или рисунка на поверхности стекла.

Постоянная метка или рисунок создается с помощью лазерного луча для удаления небольшого количества материала с поверхности стекла. Стеклянные награды и трофеи могут быть персонализированы или украшены лазерной гравировкой. И последнее, но не менее важное: лазерное травление заключается в освещении поверхности стекла лазером для создания трехмерного рельефного изображения или рисунка. Это достигается путем осторожного удаления материала со стекла с помощью лазера для получения текстурированной или выпуклой поверхности. Лазерное травление, которое можно выполнять с помощью различных типов лазеров, полезно для создания отличительных и эстетически привлекательных дизайнов стекла.

Стеклянные награды и трофеи могут быть персонализированы или украшены лазерной гравировкой. И последнее, но не менее важное: лазерное травление заключается в освещении поверхности стекла лазером для создания трехмерного рельефного изображения или рисунка. Это достигается путем осторожного удаления материала со стекла с помощью лазера для получения текстурированной или выпуклой поверхности. Лазерное травление, которое можно выполнять с помощью различных типов лазеров, полезно для создания отличительных и эстетически привлекательных дизайнов стекла.

Каковы правила резки стекла?

Важно соблюдать определенные правила техники безопасности, чтобы предотвратить травмы или повреждение оборудования при резке стекла, особенно при использовании лазера. Эти правила техники безопасности перечислены ниже:

- Защита глаз с оптической плотностью (OD): В частности, используйте защиту OD, которая блокирует длину волны используемого вами лазера.

Этот тип защитных очков предотвращает повреждение глаз лазером и помогает избежать воздействия потенциально опасного лазерного излучения.

Этот тип защитных очков предотвращает повреждение глаз лазером и помогает избежать воздействия потенциально опасного лазерного излучения. - Не смотрите прямо в лазерный свет: Лазерный свет может быть очень ярким, и взгляд прямо на луч может повредить глаза. Вместо этого используйте систему просмотра или камеру для наблюдения за процессом лазерной резки.

- Обеспечьте достаточную вентиляцию для лазера: При лазерной резке образуются пары и частицы, которые могут быть опасны для вашего здоровья, поэтому важно обеспечить достаточную вентиляцию рабочего места.

- Используйте соответствующие перчатки при работе со стеклом: Края стекла могут быть очень острыми, поэтому важно надевать защитные перчатки при работе со стеклом, чтобы избежать травм.

Для получения дополнительной информации см. наше руководство по правилам лазерной резки.

Можно ли резать стекло?

Да, стекло можно резать разными способами: от более традиционных, таких как насечка и разбивание, до более сложных, таких как лазерная резка и гидроабразивная резка. Резка стекла, однако, может быть трудной и должна выполняться осторожно, чтобы не разбить или не разбить стекло.

Резка стекла, однако, может быть трудной и должна выполняться осторожно, чтобы не разбить или не разбить стекло.

Какой тип лазерной резки подходит для стекла?

Для резки стекла можно успешно применять как непрерывные, так и импульсные лазеры. Постоянный поток лазерной энергии, излучаемый лазерами непрерывного действия (лазеры непрерывного действия), можно использовать для разрезания хрупких или тонких материалов, таких как стекло. Эти лазеры обычно применяются для точных задач резки, требующих острых краев и небольших зон термического влияния.

И наоборот, импульсные лазеры производят короткие импульсы лазерной энергии, которые можно использовать для разрезания более жестких или плотных материалов, таких как стекло. Импульсные лазеры могут использоваться для точной резки даже самого толстого стекла и обычно используются в промышленных приложениях для резки, когда приоритетными являются скорость и мощность. В конце концов, конкретное применение, толщина и тип разрезаемого стекла будут определять тип метода лазерной резки, который подходит для резки стекла. На выбор метода лазерной резки также будут влиять такие элементы, как желаемая скорость резки, точность и отделка.

На выбор метода лазерной резки также будут влиять такие элементы, как желаемая скорость резки, точность и отделка.

Какой тип лазера имеет наилучшую длину волны для резки стекла?

Длина волны в инфракрасном диапазоне света, обычно около 10 600 нм, подходит для использования лазера для резки стекла. Лазеры CO2 обычно используются для лазерной резки из-за их высокой мощности и способности пробивать различные материалы, включая стекло. Эти лазеры обычно излучают свет на этой длине волны. С помощью CO2-лазеров можно быстро и точно резать стекло благодаря их высокой мощности и узкой длине волны, что предотвращает их перегрев или повреждение окружающего материала. В зависимости от применения и желаемых результатов для резки стекла могут также использоваться другие типы лазеров, такие как волоконные лазеры и импульсные лазеры.

Резюме

В этой статье представлена лазерная резка стекла, объясняется, что это такое, и рассказывается все, что вам нужно знать о процессе. Чтобы узнать больше о лазерной резке стекла, свяжитесь с представителем Xometry.

Чтобы узнать больше о лазерной резке стекла, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Team Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Лазерная резка стекла

Лазерная резка стекла- Продукты

- Расширенная оптика

- Продукты

- Лазерные технологии

- Лазерная резка стекла

Наши возможности

Наши возможности

Лазерная резка дисплея и упрочненного стекла и стеклянных подложек

Процессы лазерной резки Corning Laser Technologies используют сверхкороткие лазерные импульсы в пикосекундном диапазоне, которые режут стекло, используя нелинейные процессы. Это обеспечивает низкую шероховатость режущей кромки, повышенную прочность на изгиб и более высокую производительность. Таким образом, лазерная резка стекла Corning обеспечивает превосходное качество резки, максимальную производительность и производительность при крупносерийном производстве сенсорных дисплеев для смартфонов, планшетных ПК и других потребительских товаров.

Это обеспечивает низкую шероховатость режущей кромки, повышенную прочность на изгиб и более высокую производительность. Таким образом, лазерная резка стекла Corning обеспечивает превосходное качество резки, максимальную производительность и производительность при крупносерийном производстве сенсорных дисплеев для смартфонов, планшетных ПК и других потребительских товаров.При шероховатости исходной кромки менее 2 мкм граненое стекло в большинстве случаев можно использовать для последующей обработки без дополнительных промежуточных операций, требующих затрат времени и средств на постобработку. Кусочки стекла, вырезанные с помощью уникального процесса лазерной резки стекла Corning Laser Technologies, обладают превосходной прочностью на излом по сравнению с изделиями, вырезанными другими лазерными методами и традиционными процессами механической резки стекла.

КОНТАКТЫ

Системы лазерной обработки

CLT 500X — это рабочая станция для лазерной обработки, предназначенная для высокоточных применений в стекольной промышленности, точном машиностроении и электронной промышленности.

CLT 500X — это рабочая станция для лазерной обработки, предназначенная для высокоточных применений в стекольной промышленности, точном машиностроении и электронной промышленности.

Узнать большеЛазерная система CLT 45G NX специально разработана для резки и сверления упрочненного и неупрочненного стекла и других кристаллических материалов, а также для обработки микроматериалов.

Лазерная система CLT 45G NX специально разработана для резки и сверления упрочненного и неупрочненного стекла и других кристаллических материалов, а также для обработки микроматериалов.

Узнать больше CLT 66G предназначен для резки и сверления упрочненного стекла и других хрупких материалов.

CLT 66G предназначен для резки и сверления упрочненного стекла и других хрупких материалов. Платформа CLT 66G — это специализированная производственная машина размером до GEN 6.

Узнать большеЛазерный станок для обработки стекла CLT 80G предназначен для круглосуточного производства в промышленных условиях и поддерживает стеклянную подложку размером до 2300 мм x 2500 мм.

Лазерный станок для обработки стекла CLT 80G предназначен для круглосуточного производства в промышленных условиях и поддерживает стеклянную подложку размером до 2300 мм x 2500 мм.

Лазерная система CLT 43D разработана специально для резки трехмерного стекла. Он оснащен специально разработанной, быстрой и высокоточной 5-осевой системой подачи луча CLT, которая позволяет выполнять резку произвольной формы, близкой к заданной.

Лазерная система CLT 43D разработана специально для резки трехмерного стекла. Он оснащен специально разработанной, быстрой и высокоточной 5-осевой системой подачи луча CLT, которая позволяет выполнять резку произвольной формы, близкой к заданной.

CLT 400S-WD — это инструмент для резки стеклянных пластин, который предлагает новые решения для полупроводниковых приложений на основе стеклянных пластин, сочетая наш запатентованный процесс лазерной резки с хорошо зарекомендовавшей себя технологией Street-Smart Breaking.

После завершения процесса резки края стекла могут быть острыми, поэтому вам нужно будет отшлифовать их, чтобы сделать их безопасными в обращении.

После завершения процесса резки края стекла могут быть острыми, поэтому вам нужно будет отшлифовать их, чтобы сделать их безопасными в обращении. Этот тип защитных очков предотвращает повреждение глаз лазером и помогает избежать воздействия потенциально опасного лазерного излучения.

Этот тип защитных очков предотвращает повреждение глаз лазером и помогает избежать воздействия потенциально опасного лазерного излучения.