Делаем большой стол для вакуумной формовки

Перевел SaorY для mozgochiny.ru

Доброго дня мозгоремесленники! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразных самоделок, но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали его сами своими руками!

Шаг 1: Коробка стола

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

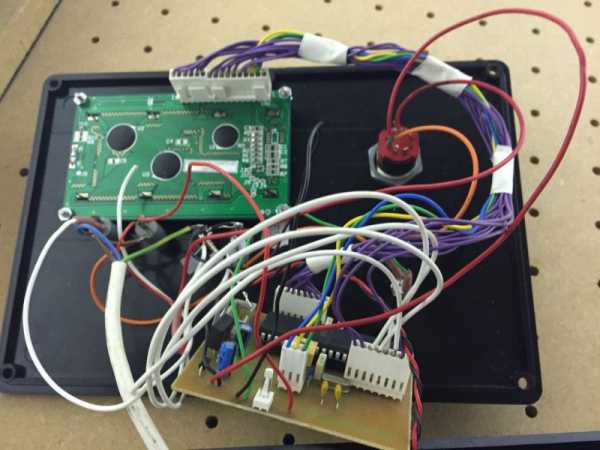

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки, а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Шаг 6: Окончательная сборка и тестирование

На заключительном этапе подсоединяем все элементы, проверяем все ли правильно установлено и переходим к тестированию. В рамку вставляем лист пластика для формования, включаем стол и формуем!

А вот как функционирует наш стол:

Удачных самоделок и надеюсь, наше руководство поможет вам в этом!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

mozgochiny.ru

Вакуумный формовщик своими руками

Дизайн этого формовщика довольно стандартный. В наличии имеется деревянная рама, чтобы удерживать материал, который должен быть сформирован в вакууме и деревянная коробка с отверстиями в верхней части, которая является вакуумной формующей кроватью. Это дешевое решение, которое работает очень хорошо.

Шаг первый: Дизайн, материалы и инструменты

Целью автора было создать простой и дешевый вакуумный формовщик. Листы материала, которые будут формироваться, имеют размеры 30х30 см. Поэтому вакуумный формирователь разработан вокруг этих размеров.

Дизайн

В базовой платформе будет отверстие для бытового вакуумного шланга. Небольшая рамка будет построена в центре этого размера 28 х 28 см. Он будет приклеен к основанию, а затем заклеен герметиком. Квадратный участок будет приклеен к вершине этой структуры и действовать, как кровать для вакуумного формирователя. Отдельно две рамы, изготовленные из МДФ, помещают материал для вакуумной формовки, и они будут скреплены болтами. Резиновая лента будет проклеена по периметру рамы, образуя вакуумное уплотнение. Этот каркас, с материалом в нем, будет помещаться в духовку для нагрева пластика, а затем будет перемещаться в кровать для формирования детали.

Материалы:

– Деревянная полоса 60х240 см – 1 шт. ;

– Панель с ячейками;

– гайка – барашек 9 мм – 16 шт.;

– Болт с шестигранной головкой, 9×60 мм – 8 шт.;

– Пенная лента/уплотнитель;

– Панель МДФ 12 мм размером 5х10 см;

– Доска 120х240 см – 1 шт.;

– ПВХ трубы 3/4;

– уголок ПВХ 90 градусов – 1 шт.;

Инструменты:

Понадобятся основные инструменты для деревообработки:

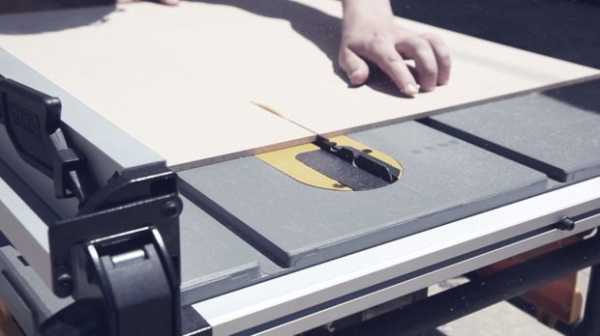

– торцовочная пила;

– циркулярная пила;

– дрель;

– Клей для дерева является обязательным;

– уплотнитель не является обязательным, но рекомендуется.

– Бормашинка прекрасно справляется с работой по вырезанию центра в раме, но любой метод, который вы предпочитаете, тоже подойдет.

– угольник;

Шаг второй: Подготовка заготовок

Материал для заготовок необходимо разрезать по следующим размерам:

Полоска дерева шириной 60 см нарезается на 4 части с запилом 45 градусов с обеих сторон, по 27 см по самой длинной стороне.

МДФ нарезается на 3 листа размером 45×45 см, Один будет использоваться для основания, два других – для рам.

Шаг третий: Сборка основания базы

Построить основание просто. Самая сложная часть – центрировать раму на платформе основания. Рекомендуется пометить центр основной платформы мелом или маркером, чтобы было легче центрировать раму и отверстие для шланга.

Автор использовал большой угольник, чтобы отцентровать рамку и убедиться, что она квадратная. Удовлетворившись положением, приклейте части рамы на место и дайте клею высохнуть. Во время сушки можно просверлить центральное отверстие. Так как используется труба ПВХ, то логично использовать кольцевую пилу нужного размера, чтобы вырезать отверстие. В этот момент следует использовать герметик для уплотнения и заполнения пропусков, которые могут вызвать утечку воздуха.

После того, как герметик высохнет, проклейте раму снаружи по периметру. Непрерывная линия клея поможет предотвратить любые нежелательные воздушные зазоры, так как уплотнение вокруг ячеистого материала будет затруднено. Наконец, приклейте ячеистый материал на раму и дайте клею высохнуть.

Шаг четвертый: Изготовление рамок из МДФ

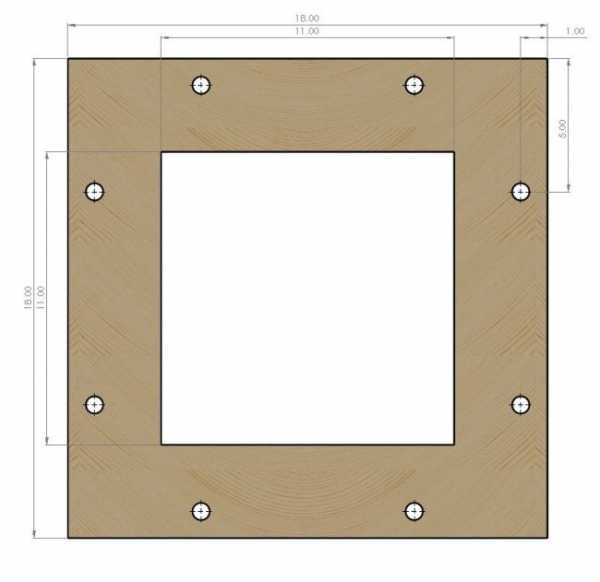

Из ранее нарезанных панелей МДФ размером 45×45 см вырезается квадрат из центра. Квадрат должен быть около 27х27 см, но имейте в виду, что он может быть немного больше, чтобы поместиться вокруг рамки на основании. Автор для этих целей использовал бормашинку, но подойдет любой метод. После того, как центральные квадраты будут вырезаны, обе панели укладываются друг на друга и сверлится 8 отверстий по периметру. Отверстия находятся на расстоянии около 25 мм. от внешнего края и по 12 см с каждой стороны.

Шаг пятый: Окончательные работы

Вот несколько дополнительных шагов, которые автор предпринял, чтобы сделать устройство немного более удобным для эксплуатации. Они не являются обязательными, и вы можете просто подключить шланг пылесоса прямо к основанию, если хотите.

Первой модификацией было добавить сантехнические элементы. Уголок ПВХ 90 градусов спаивается с короткой трубой, которая покрывается клеем / герметиком и помещается в отверстие в нижней части основания. Затем к уголку припаивается кусок трубы ПВХ, чтобы было легче подключать вакуум.

Затем были добавлены деревянные ножки, чтобы немного поднять платформу. Это просто отходы дерева, которые приклеены к базовой платформе.

Наконец, была приклеена резиновая прокладка по периметру нижней рамы для дополнительной герметизации.

Шаг шестой: Использование вакуумной машины

Автор построил этот вакуумный формовщик, чтобы сделать корпус для другого проекта. Именно это видно на изображениях.

Корпус предполагается изготавливать из АБС пластика.

Сначала поместите материал между двумя рамками из МДФ. Легче всего ослабить все гайки, но выкрутить только два болта с одной стороны и вставить материал. Затянуть все гайки. Поместите основание где-нибудь рядом с духовкой и подключите пылесос. Подойдет любой вакуум. Поместите форму в верхнюю часть ячеистого материала. Нагрейте духовку, а затем загрузите всю рамную сборку в духовку.

Для АБС пластика температура формования была 160-175°C. Через несколько минут (в зависимости от толщины) вы увидите, что материал начинает провисать в раме. Именно так вы узнаете, что оно готово к формированию. Включите пылесос и быстро переместите рамку в сборе из духовки в вакуумный стол и наденьте ее на деталь. Обязательно используйте перчатки, будет горячо! Вакуум должен всасывать материал рядом с формой и ячейками. Подождите около 30 секунд, пока ваш материал не затвердеет, а затем удалите вакуум.

Если ваша деталь не совсем правильно сформировалась, возможно, вы не нагревали материал достаточно долго, или ваша деталь может быть слишком высокой и материал растянулся. Автору понадобилась пара попыток, чтобы понять это.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельный формовочный станок или вакуумная формовка своими руками

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материалы:

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Инструменты:

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

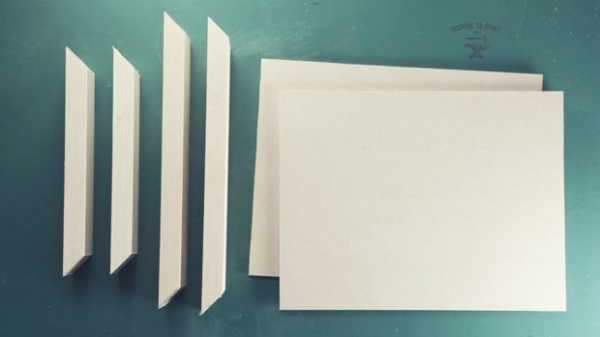

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы). Отверстие можно прорезать кольцевой насадкой для дрели такого же диаметра, что и шланг. Заполните щели между куском трубы и основанием герметиком.

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно. Приклейте сверху перфорированную панель.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

Во-вторых, я сделал стойки, чтобы приподнять камеру и трубу под ней. Стойки я просто приклеил к основанию.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

Шаг 6: Использование вакуумного формовщика

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

masterclub.online

Вакуумный пресс своими руками – порядок работ по изготовлению

Открытие небольшого предприятия по изготовлению мебели начинается с приобретения необходимого оборудования.

Хорошо если есть возможность закупить фирменные станки заводского изготовления.

А что делать, если стартовый капитал весьма ограничен?

Выход один – кое-какие из агрегатов собрать самостоятельно. Можно, например, сделать вакуумный пресс своими руками.

Применение

При изготовлении мебели детали из древесно-стружечных плит, например, МДФ, оклеивают ПВХ-пленкой. Ее же используют для покрытия дверных накладок. Такая облицовка при небольшой стоимости имеет привлекательный внешний вид. Но оклеивание древесины пленкой – совсем не такая простая задача, как, например, наклеивание обоев. Требуется специальное приспособление, именуемое вакуумным прессом.

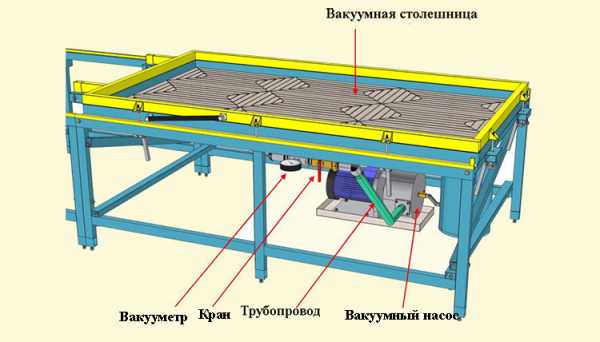

Этот станок состоит из следующих составляющих:

- Станина – основание, на котором компонуются все элементы.

- Вакуумная камера. Прочная открытая сверху коробка, в которую укладываются обрабатываемые детали. Затем ее накрывают ПВХ-пленкой.

- Нагревательный элемент (термомодуль), посредством которого пленка разогревается до необходимой температуры.

- Вакуумная система – насос с дополнительным оборудованием. Эти компоненты предназначены для откачивания воздуха из вакуумной камеры.

- Шкаф, в котором собрана электросхема станка.

При откачивании воздуха разогретая пленка облегает промазанные клеем детали в вакуумной камере, после чего покрытие остается только просушить и кое-где подрезать.

Инструменты

Основной набор инструментов – такой же, как при изготовлении любых других изделий из стального профиля:

- сварочный аппарат инверторного типа с током сварки до 130 А;

- электроды диаметром 2 – 2,5 мм;

- болгарка с диаметром рабочей части 150 мм и отрезной круг для нее;

- электрическая дрель со сверлами по металлу диаметром 10 мм и металлической щеткой;

- чертилка по металлу;

- ножницы по металлу;

- вытяжной заклепочник;

- рулетка.

Понадобится и набор гаечных ключей.

Материалы для изготовления пресса

Для изготовления станка потребуются следующие материалы:

Станина

- стальная прямоугольная труба 60х40х2 мм;

- то же сечением 20х20х2 мм;

- болты М10х60, М10х80, М10х140 с гайками и шайбами.

Для устройства твердой дорожке на участке наилучшим вариантом будет мощение тротуарной плиткой. Укладка плитки тротуарной своими руками – пошаговая инструкция поможет вам разобраться с технологическим процессом.

Порядок изготовления забора из евроштакетника описан тут.

Инструкция по сборке вибростола для тротуарной плитки представлена в этой теме.

Вакуумная камера

- стальная труба 60х40х2 мм;

- стальной лист S – 2 мм;

- резиновая лента для уплотнителя;

- шпилька диаметром 12 мм и 2 гайки для нее;

- труба Ду50;

- прут диаметром 10 мм;

- стальная труба 20х20х2 мм.

Вакуумная система

- вакуумный водокольцевой насос ВВН 1-1,5-5,5;

- вакуумметр;

- стальной лист S = 2 мм;

- шаровой кран для горячей воды;

- вакуумный шланг диаметром 50 мм.

Термомодуль

- труба сечением 20х20 и 60х40 мм;

- шариковые подшипники типа 6200;

- стальной лист S = 0,5 мм;

- алюминиевые заклепки;

- стекло с тонировочной пленкой;

- алюминиевая фольга S = 0,1 мм;

- лампа КГТ 220-1000-6 (22 шт.).

Чертеж конструкции

Данный вариант самодельного вакуумного пресса предполагается оснастить термомодулем откатного типа (черт. См. ниже).

Другие виды нагревателей – подъемный и распашной – сложнее в изготовлении и менее удобны в эксплуатации. Термомодуль оборудован роликами (шарикоподшипники) и передвигается по рельсам (труба 20х20). На станине для него предусмотрено парковочное место.

Для вакуумной камеры выбраны размеры 2,5х1,4 м. Такая длина является оптимальной для изготовления наиболее типовых мебельных фасадов, а ширина соответствует наиболее распространенному типу ПВХ-пленки.

Чертеж вакуумного пресса

В камеру предполагается загружать детали толщиной не более 32 мм, поэтому ее высота с учетом толщины подкладок, воздухопроницаемой платформы и уплотнителей принята равной 60 мм (изготовлена из трубы 60х40х2 мм).

Станок скомпонован таким образом, чтобы прижимная рама будучи откинутой опиралась на припаркованный нагреватель, таким образом для ее удержания в поднятом состоянии не требуется дополнительных устройств. Рама откидывается благодаря шарниру (работает аналогично дверной петле).

Порядок работ

Изготовление вакуумного пресса осуществляется следующим образом:

Станина

Детали станины нужно сварить согласно чертежу. Далее швы зачищаются, высверливаются необходимые отверстия, ржавчину счищают металлической щеткой и грунтуют всю конструкцию для последующей покраски.

Самодельная станина

Вакуумная камера

Из трубы 60х40 следует сварить каркас жесткости, который будет удерживать днище камеры (стальной лист толщиной 2 мм) от прогиба под воздействием атмосферного давления.

Далее к каркасу приваривают днище, а поверх него – стенки камеры (труба 60х40, поставленная на узкую сторону). Сварные швы внутри камеры должны быть герметичными (рекомендуется двойной провар).

К одной из стенок необходимо приварить часть шарнира с двумя проушинами.

Прижимная рама выполняется из того же профиля и имеет те же размеры, что и вакуумная камера. К ней приваривается вторая часть шарнира.

Мембранно-вакуумная камера

Для плотного обжатия пленки прижимной рамой используются эксцентриковые зажимы, которые делаются из трубы ду50, прута диаметром 10 мм и квадратной трубы 20х20 мм.

Если при изготовлении камеры ее днище повело, его можно залить самовыравнивающейся смесью (к примеру, на базе эпоксидной смолы), используемой для изготовления наливных полов.

Готовую камеру нужно закрепить 4-мя болтами на специальных опорах станины. Далее следует установить эксцентриковые зажимы, собрать шарнир прижимной рамы и наклеить уплотнитель.

Самодельный пресс

Внутри камеры по всей ее площади устанавливается платформа из МДФ, состоящая из 9-ти перфорированных прямоугольников с прорезанными на их поверхности канавками (толщина листа МДФ – 10 мм). Обрабатываемые детали будут укладываться на нее. Благодаря этой платформе, воздух будет откачиваться по всему объему камеры равномерно, независимо от положения обрабатываемых деталей и пленки.

Вакуумная система

Для откачивания воздуха из вакуумной камеры пресс рекомендуется оснастить насосом водокольцевого типа (модель ВВН1-1,5-5,5). В трубопровод, которым насос соединяется с вакуумной камерой, должны быть врезаны обратный клапан и вакуумметр. Для надежности можно установить еще и запорный кран.

Для работы насоса нужна чистая, свободная от механических примесей вода, для хранения которой должен быть предусмотрен стальной резервуар объемом около 30 л (можно сварить самостоятельно из стального листа).

Насос вакуумный

Насос необходимо установить в строго горизонтальном положении (контролируется уровнем) на бетонном основании, и прикрутить анкерными болтами. При этом вокруг агрегата необходимо соорудить стенки либо разместить его в углублении, так как в процессе работы из него будет вытекать вода.

Подача воды из бака в насос и ее возврат осуществляется по двум шлангам, которые должны выдерживать температуру до 100 градусов.

Водокольцевой вакуумный насос ВВН1-6

Все резьбовые соединения в вакуумном трубопроводе должны быть уплотнены лентой ФУМ или аналогичным материалом. Для подсоединения трубопровода к вакуумной камере в последнюю врезается патрубок. Он должен быть ниже воздухопроницаемой платформы и располагаться посредине одной из стенок. К насосу трубопровод присоединяется посредством фланца.

После сборки станка вакуумную систему нужно проверить. Входное отверстие вакуумного трубопровода внутри камеры перекрывают куском фанеры, после чего запускают насос. Через 5 сек вакуумметр должен показать хотя бы -0,85 атм.

Самый простой и современный вариант оформления придомовой территории – мощение тротуарной плиткой. Тротуарная плитка на даче – рассмотрим разновидности укладки.

Как сделать забор из штакетника, читайте в этой публикации. Особенности монтажа ворот.

Термомодуль

Каркас термомодуля сваривается из трубы 20х20 и оснащается ручками, а также опорами для крепления колесных осей (труба 60х40).

Каркас термомодуля сваривается из трубы 20х20 и оснащается ручками, а также опорами для крепления колесных осей (труба 60х40).

Функцию колес будут выполнять подшипники типа 6200.

Обшивка каркаса изготавливается из стального листа толщиной 0,5 мм на алюминиевых заклепках.

В боковых стенках следует прорезать смотровые окна размером 40х20 см и установить в них тонированные стекла. Также в стенках должны быть просверлены отверстия диаметром 50 мм с заслонками, через которые можно будет производить измерение температуры пленки посредством пирометра.

Регулируемые по высоте подвесы для ламп КГТ (кварцевые галогенные тепловые) следует изготовить из резьбовых шпилек, закрепив на их концах изолирующие пластины из стеклотекстолита с размерами 40х20х2 мм. Шпильки вкручиваются в отверстия, просверленные в крышке термомодуля. Сами лампы прикручиваются к стеклотекстолитовым пластинам болтами м5х20 с использованием шайб Гровера.

Питание ламп (они разделены на несколько групп) обеспечивается проводом РКГМ в жаростойкой оболочке с наконечниками типа ТМЛ. Несколько проводов от разных групп запитываются от общей шины в распределительной коробке, к которой подводится питающий кабель.

После изготовления термомодуль следует установить на рельсы, приваренные к станине.

Шкаф с электрическим оборудованием

3-фазный двигатель вакуумного насоса мощностью 5,5 кВт подключается через 3-полюсный автоматический выключатель и тепловое реле.

3-фазный двигатель вакуумного насоса мощностью 5,5 кВт подключается через 3-полюсный автоматический выключатель и тепловое реле.Для кварцевых ламп нагревателя точность силы тока особого значения не имеет, поэтому в установке теплового реле нет необходимости.

Для включения и отключения насоса на операторском пульте устанавливается контактор с двумя нефиксируемыми кнопками.

В случае отключения электричества контактор блокируется и при последующем возобновлении электроснабжения произвольного запуска оборудования не произойдет.

В случае с лампами блокировка при отключении электричества не столь критична, поэтому их можно подключить через обычный 2-позиционный выключатель. Преимущество такого варианта заключается в следующем: органы управления насосом и термомодулем будут сильно отличаться, и их невозможно будет перепутать.

Видео на тему

masterlandshafta.ru

Вакуумно-формовочная устройство

В этой статье рассмотрим, как сделать устройство для изготовления пластиковых форм. Так же рассмотрим способ изготовления формы и пример её применения.

Инструменты и материалы:

-МДФ;

-Рейка;

-Линейка;

-Карандаш;

-Угольник;

-Циркулярная пила;

-Клей;

-Струбцина;

-Шуруповёрт;

-Коронка;

-Электролобзик;

-Канцелярские зажимы;

-Пленка для вакуумной формовки;

-Духовой шкаф;

-Пылесос;

Шаг первый: ящик

Мастеру нужно было сделать форму револьвера. По размеру револьвер не выходит за лист бумаги А4. Ящик тоже, по размеру, будет формата А4.

Отрезает рейку по размеру.

Из МДФ вырезает две стенки ящика.

Склеивает рамку. Прикручивает к рамке один лист.

На втором листе чертит сетку. Сверлит отверстия в местах пересечения линий. Прикручивает лист к другой стороне ящика.

В боковой стенки ящика вырезает отверстие по диаметру трубы пылесоса.

Шаг второй: рамка

Вырезает рамку. Рамка должна плотно одеваться на ящик.

Натягивает на рамку пленку. Закрепляет ее зажимами. Примеряет на ящик.

Шаг третий: изготовление формы

Для формы мастер использовал пищевую ПЭТ-пленку 0, 5 мм. В духовку устанавливает четыре керамические чашки. На них будет опираться углы рамки. Разогревает духовку до 170-180 °C. Устанавливает рамку на 1-2 минуты. Устанавливает в отверстие ящика трубу пылесоса. Включает пылесос. На решетку ящика кладет револьвер. Как только пленка разогреется и опустится ниже рамки на 5-7 см вынимает рамку и одевает на ящик. Через несколько секунд форма готова.

Шаг четвертый: шоколадный пистолет

Теперь можно использовать форму по назначению. Растапливает шоколад на водяной бане и выливает в форму. Затем помещает форму в холодильник.

Процесс создания вакумно-формовочного устройства можно посмотреть на видео.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Стол для вакуумной формовки – Самодельные станки

Понадобилось кровь из носу отформовать пару десятков изделий, небольшой глубины. Собирал станок, с полем 700х500 мм., из того что было в гараже. Основная проблема была в том, что, формуемые детали зеркально отраженные и требуют быстрой замены с одной на другую.

Обычно либо модель делают заодно с верхней крышкой вакуумного стола, либо делают стол, а потом сверлят в нем чертову уйму дырок.

Случайно взгляд упал на кусок рифленого алюминия. Взял сверло толщиной 1,5 мм., положил между рифлеными элементами и оказалось, что высота профиля меньше.

Собственно тогда и родилась идея использовать рифленый лист, в качестве верхней крышки вакуумной камеры.

Нагрел лист…

И отформовал :

В итоге, в листе просверлил всего два отверстия, формуется деталь идеально 🙂 Сначала разделительную смазку наносил перед каждой формовкой, потом оказалось, что ПНД не липнет к алюминию вообще. Модель к столу никак не креплю, просто кладу на стол.

Понятия не имею, делал ли кто то так еще, но если кто то думает над свои станком, то возможно пригодится 🙂

… уплотнитель из пористой резины, приклеен обычным резиновым клеем. Нижняя и верхняя крышка привинчены саморезами к каркасу из бруска 40х20 мм. через обычный двусторонний скотч. Небольшие щели между резиновым уплотнителем и листом подмазал силиконовым герметиком с температурой эксплуатации до +150 гр.С.

Никаких прижимных элементов не городил, просто прижимаю секунды на полторы, потом вакуум сам держит и деталь и лист ПНД в рамке. ПНД толщиной 3 мм.

www.chipmaker.ru