Как сделать высотный кусторез из редуктора болгарки и шуруповерта | Сделай Сам – Своими Руками

Для того, чтобы удалить лишние и сухие ветки с деревьев ручным секатором, необходима лестница или стремянка, а также много времени и физических сил. Взяв еще рабочий редуктор от старой болгарки, можно сделать механизированный секатор-кусторез, который сэкономит время, силы и обеспечит безопасность работы, поскольку не придется лазать по деревьям или взбираться на стремянку.

Понадобится

Материалы:

- круглый металлический стержень с наружной резьбой;

- торцевая шестигранная головка с присоединительным квадратом;

- металлическая полоса;

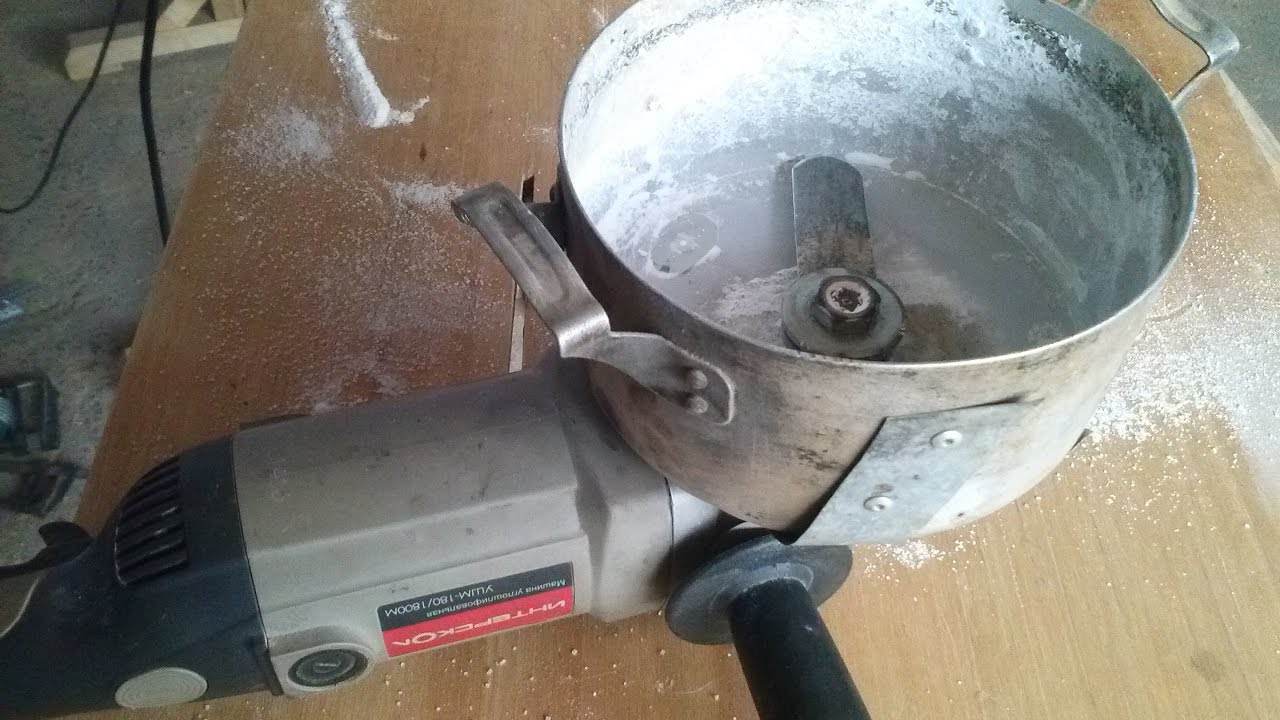

- редуктор от старой болгарки;

- пластиковая труба;

- гайка обычная;

- отрезной металлический диск.

Инструменты: тиски, ножовка по металлу, напильник, молоток, измерительно-разметочные средства, болгарка, дрель, газовая горелка, круглый гладкий стержень, металлический червячный хомут и др.

Процесс трансформации болгарки в механизированный секатор-кусторез по дереву

Отрезаем ножовкой по металлу от круглого стального стержня с наружной резьбой кусок длиной 130 см.

На одном конце ручным напильником по металлу формируем небольшой участок квадратного сечения, соответствующий по размеру и форме присоединительному квадрату торцевой головки.

От металлической пластины отрезаем три фрагмента в которых сверлим отверстия и сгибам посередине в виде прямоугольных скоб.

Формируем на конце входного вала болгарки шестигранник, соответствующий шестиграннику торцевой головки.

Качественные и долговечные сверла на АлиЭкспресс со скидкой – http://alii.pub/5zwmxz

Нагреваем конец пластиковой трубы до размягчения и надеваем на поясок корпуса дрели. Отступив расчетное расстояние от раструба трубы, сверлим в ее стенке отверстие, под которое изнутри подставляем гайку, временно приклеенную к концу металлического стержня. Удерживая гайку стержнем соосно отверстию, вкручиваем в нее снаружи трубы боковую ручку болгарки.

Вставляем резьбовой стержень с торцевой головкой в трубу со стороны раструба. Зажимаем его конец в патрон дрели. Раструб надеваем на кольцевой поясок корпуса дрели и затягиваем червячным хомутом.

Заводим конец входного вала в шестигранник торцевой головки с открытой стороны трубы и закрепляем корпус редуктора болгарки на раструбе пластиковой трубы, используя ранее заготовленные из металлической пластины скобы.

На выходном валу редуктора болгарки закрепляем отрезной металлический диск. Включаем дрель и убеждаемся, что диск вращается, и он готов к работе по удалению сучков и веток с деревьев, стоя на земле.

Долговечные диски для УШМ на АлиЭкспресс со скидкой – http://alii.pub/61bjly

Смотрите видео

6 инструментов для садовода с Али экспресс, которые облегчат жизнь – https://sdelaysam-svoimirukami.ru/7528-6-instrumentov-dlja-sadovoda-s-ali-jekspress-kotorye-oblegchat-zhizn.

html

Поделиться в социальных сетях

Вам может понравиться

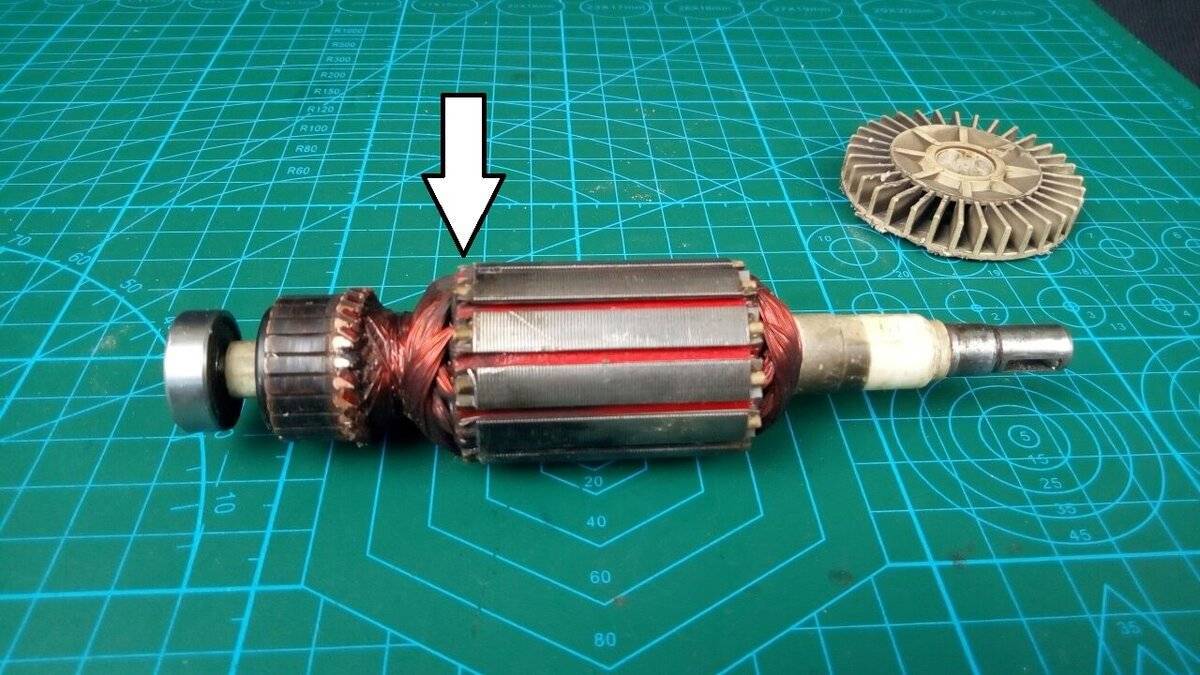

5 полезных вещей, которые можно сделать из двигателя и редуктора сломанной болгарки

Долгое время болгарка служила вам верой и правдой. Сколько металла было порезано за годы службы! Теперь же инструмент приходит в негодность — откололся кусок, кнопки западают, все разболталось. Надо покупать новую, а выбрасывать хороший материал жалко. На что можно пустить двигатель и редуктор старого инструмента, мы и расскажем в этой статье.

Содержание

- 1 Гравер

- 2 Шлифмашинка

- 3 Лодочный мотор

- 4 Моторизованный велосипед

- 5 Кофемолка

Гравер

У домашнего мастера иногда возникают проблемы с обработкой поверхности, куда невозможно подступиться с универсальным оборудованием. Деталь может оказаться хрупкой с невозможностью зажима, либо громоздкой. Ее нужно дорабатывать на месте. Из старой болгарки можно сделать инструмент для обработки мелких поверхностей с гибким валом. Получится аналог бормашины.

Получится аналог бормашины.

Для изготовления потребуются материалы:

- гибкий вал, который покупается или подбирается из имеющегося в наличии;

- насадка-держатель рабочего инструмента;

- пара подшипников со сферическими роликами диаметром 22*8 мм;

- рабочий инструмент для обработки с диаметром хвостовика 1-3,5 мм.

Наличие гибкого вала расширит функциональность инструмента. С его помощью удастся попасть в самые потаенные уголки детали, уменьшить нагрузку на руки.

В качестве инструментов возможно применить многое из домашних запасов мастера:

- Сверло. С ее помощью инструмент превратится в маленькую дрель или бормашину.

- Фреза. Используя конструктив фрез, можно обрабатывать плоские модели, углубления разной формы и глубины.

- Отрезные диски для обработки тонких материалов.

- Щетки из металла и фетра для шлифовки, полировки поверхностей.

- Абразивный инструмент с головками различной формы.

- Инструмент для нанесения надписей.

Фрезы можно выполнить из сломанных сверл, заточив под нужным углом.

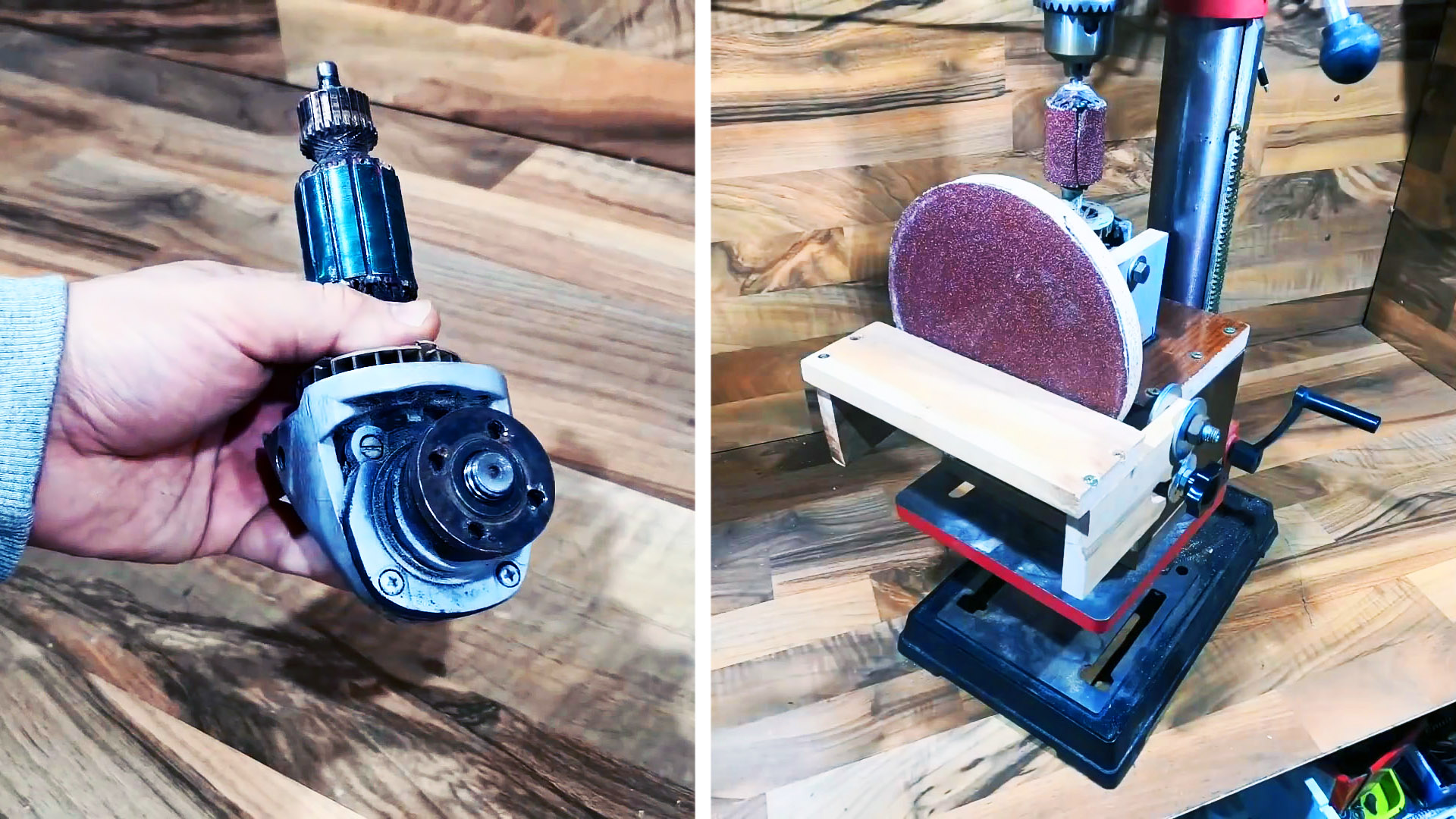

Шлифмашинка

Переоборудование сломанной болгарки в шлифовальную или полировочную машину не составит особого труда. Регулировать количество оборотов можно диммером (регулятором освещения), если мощность инструмента невелика. В противном случае используется лабораторный автотрансформатор для регулировки напряжения.

Болгарка с диаметром 125 мм переоборудуется снятием защиты и крепежной гайки. На их место устанавливается опорная тарелка с липучкой. Такой инструмент продается в любом магазине инструментов. На нее крепится шлифовальный диск подходящей конфигурации. Диски с другой стороны имеют войлочную подкладку. Таким образом, новый инструмент сможет шлифовать деревянные доски, бруски. Войлочной поверхностью, в присутствии абразивной пасты, полируются фары автомобилей, кузова. Инструмент мощностью менее 1 кВт лучше не использовать в профессиональной деятельности. Шлифовка дает большую нагрузку, чем обрезка, поэтому маломощные машинки могут, в прямом смысле слова, сгореть на работе.

Шлифовка дает большую нагрузку, чем обрезка, поэтому маломощные машинки могут, в прямом смысле слова, сгореть на работе.

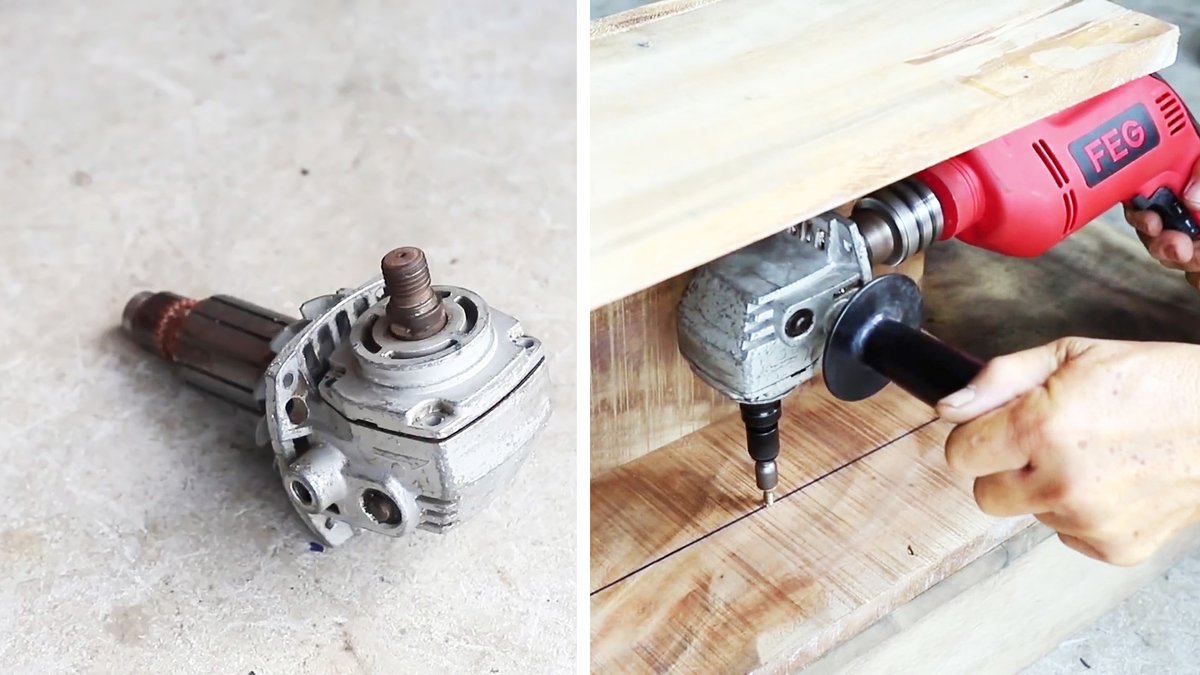

Лодочный мотор

Если вы заядлый рыбак с ПВХ лодкой и до сих пор пользовались только веслами, стоит задуматься об изготовлении недорогого движителя. Бензиновые моторы дороги, потребляют много ресурсов, издают много шума. Они хороши для быстрых и дальних походов. Если же надо выйти на средину озера или проверить поставки, можно обойтись расходниками от болгарки. От нерабочего инструмента понадобится угловой редуктор.

Для крепления двигателя изготавливаем транец из фанеры, шарнира, труб 20*20 мм. Понадобится еще труба для крепления ноги, винта и навесного оборудования. Винт, при малой мощности двигателя, вырезают из 4 мм стали и выгибают. Для движителя понадобятся аккумулятор и мотор на 12 В. Емкость аккумулятора рассчитывается в зависимости от мощности двигателя и времени работы. Лучше аккумулятор взять с запасом.

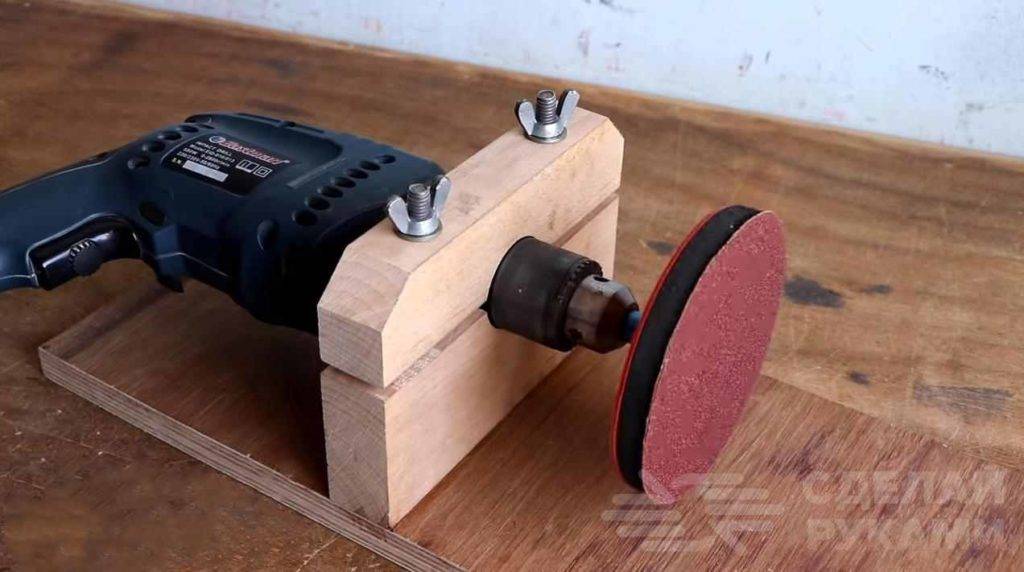

Моторизованный велосипед

Изготовить самодвижущийся велосипед проще, чем кажется. Даже разбирать болгарку не придется. Понадобится инвертор с 12В на 220 В, литиевые аккумуляторы, кнопка с регулятором мощности. Суть движителя:

Даже разбирать болгарку не придется. Понадобится инвертор с 12В на 220 В, литиевые аккумуляторы, кнопка с регулятором мощности. Суть движителя:

- Вал будет передавать момент прямо на покрышку. Для этого изготавливается втулка с шероховатостями для лучшего зацепления.

- Машинку прикрепляем к раме.

- Для прижима втулки применяем тросик, аналогичный ручке тормоза. Это даст возможность включать двигатель не постоянно, а использовать в качестве вспомогательного.

Кофемолка

Сломанную болгарку реально использовать в быту, изготовив кофемолку. Такие аппараты бывают 3 видов:

- ручные;

- ротационные;

- жерновые.

Жерновая — самая качественная. Для ее изготовления понадобятся:

- двигатель мощностью не менее 300 Вт;

- корпус кофемолки;

- жернова из наждачного круга;

- сетки.

От зернистости наждачного круга зависит качество помола.

Из старой болгарки можно сделать много полезных вещей. Все зависит от вашей фантазии и умения работать руками. В период проектирования необходимо учесть мощность инструмента, необходимые функции, наличие покупных элементов.

Все зависит от вашей фантазии и умения работать руками. В период проектирования необходимо учесть мощность инструмента, необходимые функции, наличие покупных элементов.

Новое применение старой кофемолке

Новое применение старой кофемолке.

Этот проект начался, потому что мне нужно было отшлифовать некоторые твердосплавные инструменты. Обычно я использую инструменты из быстрорежущей стали, и мой настольный шлифовальный станок оснащен шлифовальным кругом из оксида алюминия. Моей первой мыслью было купить круг из карбида кремния для настольного шлифовального станка, который можно было бы использовать для шлифовки карбида. Затем я вспомнил, что недавно купил алмазный шлифовальный круг в ALDI. Это должно быть в состоянии измельчить карбид. Я также вспомнил, что у меня был старый 5-дюймовый настольный шлифовальный станок, который годами пылился. С шлифовальной машиной все было в порядке, и я перестал ее использовать, потому что было трудно найти подходящие 5-дюймовые шлифовальные круги.

Установив алмазный диск на шлифовальный станок, я быстро понял, что эта установка идеально подходит для заточки сверл с использованием моего клонированного шлифовального приспособления Potts/Picador/Reliance. Раньше, чтобы использовать приспособление, мне приходилось снимать все ограждения с обычного точильного станка, а затем прикреплять приспособление к столу рядом с точильным станком, чтобы я мог шлифовать о край шлифовального круга. Это противоречило всем правилам безопасного использования шлифовальных кругов, поскольку могло привести к разрушению точильного камня во время использования. Из-за всех хлопот по настройке и связанной с этим опасности приспособление для заточки сверл использовалось редко. Алмазный диск был металлическим и поэтому вряд ли мог разбиться, и он был разработан для использования на лицевой стороне, а не на краю.

Установив алмазный диск и приспособление для заточки с левой стороны шлифовального станка, я задумался, какие функции я могу добавить к правой стороне шлифовального станка. У меня уже был настольный шлифовальный станок, настроенный для шлифования быстрорежущей стали, поэтому мне не понадобился еще один шлифовальный круг. Мягкая проволочная щетка была бы очень полезна в некоторых случаях для очистки ржавых деталей и т. д. Я также отмечаю, что многие шлифовальные машины высшего класса имели приспособления для добавления патрона к концу шпинделя. Патрон можно было использовать для полировальной швабры или для привода гибкого привода. Заключительной частью проекта было добавление этих устройств с правой стороны кофемолки.

Часть 1. Алмазный дисковый шлифовальный станок

Это алмазный диск от ALDI. Диаметр 115 мм, центральное отверстие 22 мм. Он был разработан для использования в угловой шлифовальной машине. В нем конкретно указано, что он предназначен для шлифования стали и нержавеющей стали. Обратная сторона диска покрыта слоем мелкой алмазной крошки.

Он был разработан для использования в угловой шлифовальной машине. В нем конкретно указано, что он предназначен для шлифования стали и нержавеющей стали. Обратная сторона диска покрыта слоем мелкой алмазной крошки.

Это старый 5-дюймовый настольный шлифовальный станок. Он был в хорошем состоянии, но очень грязный, так как провел не менее 10 лет под скамейкой.

Первой задачей было снять защиту с левой стороны и снять шлифовальный круг. Ограждения крепились к корпусу двигателя тремя винтами М6. Был измерен диаметр окружности болта.

Шпиндель имел диаметр 12,5 мм и на конце имел левую резьбу M12.

Новая задняя пластина изготовлена из стального листа толщиной 2,5 мм. Это был квадрат 150 мм с хорошо закругленными углами. Пластина крепилась к двигателю тремя винтами М6.

Оправку для алмазного диска изготовили из куска круглой стали диаметром 32 мм. Это было закреплено на токарном станке, обработано, просверлено на 12,5 мм, и на конце была обработана глубокая приводка 1 мм диаметром 22 мм. Затем конец был отрезан на 6 мм от плеча. Деталь в патроне была обращена, и приводка с внутренней резьбой 1 мм была повернута, чтобы соответствовать приводке с наружной резьбой.

Затем конец был отрезан на 6 мм от плеча. Деталь в патроне была обращена, и приводка с внутренней резьбой 1 мм была повернута, чтобы соответствовать приводке с наружной резьбой.

С помощью компонентов оправки диск можно установить на кофемолку.

Приятно было отметить, что с болгаркой на диске работала правда.

Для поддержки шлифовального станка были изготовлены два опорных блока из стали 10 x 20. Эти были просверлены наши 10 мм диаметром 27 мм с одного конца.

Они также были просверлены и нарезаны резьба M4 в центре левой и правой сторон.

Остальное изготовил из куска листовой стали 2 мм 50 мм х 150 мм.

Две оси выточены из круглой стали 12 мм. Он был уменьшен до 10 мм, чтобы соответствовать опорным блокам. Самая широкая часть шкворня была отфрезерована, чтобы получилась плоская поверхность. Плоскость была просверлена по центру для винта М3.

Другая сторона подставки поддерживается двумя стержнями 6 x 6 мм с каждого конца.

Шарниры были установлены в опорные блоки и прикреплены к задней пластине с помощью винтов M4.

Два винта с головкой под ключ M4 были ввернуты в резьбовые отверстия на передней части опорных блоков. Эти винты можно затянуть, чтобы зафиксировать остальные под любым углом.

Задняя кромка подставки расположена близко к оси вращения подставки, так что кромка находится на почти постоянном расстоянии от диска.

Один из шарниров сделан длиннее другого, чтобы он выступал из опорного блока. Здесь была прикреплена угловая шкала для указания положения остальных.

Шкала изготовлена из мелкой шайбы диаметром 50 мм. Это было рассверлено на 12 мм. Кусок 16 мм стержня торчал и рассверливал на 10 мм. Затем конец был загнут до диаметра 12 мм на расстояние 1,5 мм, чтобы он хорошо входил в центральное отверстие шайбы. Стержень был отрезан на 6 мм от конца. Шайба была помещена на конец втулки и 9Конус, закаленный на 0 градусов, вдавливается в конец, ближайший к шайбе, с помощью слесарных тисков. Это расширит конец и зафиксирует шайбу на месте. Втулка была просверлена в поперечном направлении и нарезана резьба M3 для резьбового штифта, чтобы ее можно было закрепить на выступающем шарнире.

Это расширит конец и зафиксирует шайбу на месте. Втулка была просверлена в поперечном направлении и нарезана резьба M3 для резьбового штифта, чтобы ее можно было закрепить на выступающем шарнире.

Шкала была нарисована с помощью программы САПР и распечатана на одной самоклеющейся фотобумаге. Затем его вырезали и приклеили к шайбе.

Обратите внимание, что на этой фотографии вокруг шлифовального круга помещен полиэтиленовый кожух. Это делается не для защиты от разрушения диска, а для предотвращения попадания шлифовальной пыли в глаза. Однако при шлифовании всегда следует надевать защитные очки. Ограждение было сделано из обрезанного круглого пищевого контейнера. и крепится к задней пластине с помощью тех же винтов, которые крепят заднюю пластину к двигателю

Часть 2. Заточка сверла

Это дешевая копия приспособления Potts/Picador/Reliance, которое можно приобрести у нескольких поставщиков. Качество сборки не ахти, а противные пластиковые гайки с накаткой механизма продвижения заменены металлическими деталями.

У меня никогда не было успеха с этим приспособлением, потому что ось наклона недостаточна. Он должен быть наклонен вперед на 15 градусов.

Сделал новую базу, обеспечивающую наклон 15 градусов.

С этой модификацией сверлильный станок работает очень хорошо.

Однако, как отмечалось во введении, было очень сложно приспособить мой обычный настольный шлифовальный станок для заточки сверл, и эта процедура была потенциально опасной. По этой причине джиг мало использовался.

Алмазный дисковый шлифовальный станок гораздо лучше подходит для использования с этим приспособлением.

Плинтус изготовлен из ЛДСП 15 мм.

Четыре винта с правой стороны предназначены для шлифовального круга с алмазным диском.

Две металлические направляющие с левой стороны предназначены для приспособления для заточки сверл. Винт между направляющими предназначен для зажима зажимного приспособления.

База была изменена, как показано здесь. Это обеспечивает контролируемый метод продвижения основания приспособления к алмазному диску.

К задней части основания двумя винтами М3 крепилась вертикальная пластина. Это просверлено M6 для винта подачи.

К задней части основания двумя винтами М3 крепилась вертикальная пластина. Это просверлено M6 для винта подачи.Поворот рифленой ручки на один оборот продвигает или отводит основание на 1 мм.

Стопорная гайка в середине приподнята хомутом, так что гайку можно затянуть, не задев винт подачи

Винт подачи представляет собой шпильку M6. Это было уменьшено до 4 мм для длины 25 мм, а последние 13 мм были с резьбой M4.

Квадратный стержень был просверлен на 4 мм, и через него прошел подающий винт.

Ручка с накаткой просверлена и нарезана резьба M4.

Гайка с накаткой навинчена на подающий винт так, что продольный люфт небольшой, но подающий винт может легко вращаться. Затем ручка фиксируется на подающем винте с помощью резьбового штифта M4 на конце ручки.

Показывает установку для заточки сверла.

Обратите внимание, что подставка для заточки сложена и не мешает движению кондуктора для заточки сверл.

Здесь показана установка для заточки твердосплавных инструментов.

Не то, чтобы приспособление для заточки было снято, а шлифовальная подставка поднята. Основание приспособления не мешает движению шлифовальной подставки.

Часть 3. Проволочная щетка и патрон.

Это детали для добавления проволочной щетки и патрона с правой стороны кофемолки.Слева находится гайка разъема M12. Это гайка с резьбой М12 длиной 40 мм, которая используется для соединения отрезков резьбового стержня.

Патрон представлял собой патрон 1–10 мм, который находился в ящике для металлолома. Он имел резьбу 3/8 x 24 tpi.

Проволочная щетка диаметром 125 мм куплена на ebay. Он поставлялся с адаптерами для валов 1/2″ и 5/8″.

В защитном кожухе было просверлено отверстие диаметром 28 мм, через которое мог выступать патрон. Для проделывания отверстия использовалось ступенчатое сверло.

Проволочная щетка с адаптерами 1/2 дюйма была установлена между двумя шайбами на вал двигателя.

Соединительная гайка была обработана на токарном станке с одного конца. на щетку.Измеряли расстояние от конца вала до конца гайки.Затем гайку снимали, обрезали и обтачивали, оставляя зазор 14 мм между концом вала и концом гайки. Затем гайка была снова навинчена на вал

на щетку.Измеряли расстояние от конца вала до конца гайки.Затем гайку снимали, обрезали и обтачивали, оставляя зазор 14 мм между концом вала и концом гайки. Затем гайка была снова навинчена на вал

Защитный кожух был заменен на кофемолке

Переходник был изготовлен из круглого стержня 1/2 дюйма. Его обточили до 3/8 дюйма на расстоянии 16 мм. Стержень был обточен до 12 мм для дальнейшего расстояния 12 мм. Затем на плече и на конце отрезка 12 мм были сделаны выточки. Секция 3/8″ имеет одноточечную резьбу 24 витка на дюйм, а секция 12 мм имеет резьбу с шагом 1,75 мм таким же образом. Все операции токарной обработки и нарезания резьбы выполнялись без извлечения стержня из патрона для обеспечения концентричности.

Резьбовой переходник был крепко навинтить на патрон дрели, а другой конец на соединительную гайку.0005

Здесь показана правая сторона кофемолки со всеми модификациями.

Примечание. Быстро вращающиеся проволочные щетки могут быть опасны. Они могут выбрасывать щетинки на высокой скорости с достаточным импульсом, чтобы проникнуть сквозь одежду или кожу. Всегда надевайте защитные очки и прочные перчатки.

Всегда надевайте защитные очки и прочные перчатки.

Вот почему вам нужно выбросить старую кофемолку

Читаю:Узнать | Вот почему вам нужно выбросить старую кофемолку

Далее:Узнать | 10 рэперов, которые так любят травку, что создали собственные бренды травки

Фото contentdealer / Adobe Stock Photo

Узнать | 03.08.2022

Большинство представленных на рынке измельчителей склонны к резкому измельчению цветка любыми необходимыми средствами, ставя под угрозу целостность трихом сорняка и естественный ворс. Создано с Цветочной мельницей.

Педро Берналь

Если вы спросите нас, измельчение травы — одна из наименее приятных частей всего опыта стоунера. Большинство кофемолок, которые лежат без дела, невероятно забиты и стали трудными в эксплуатации из-за накопления остатков от многолетнего курения, что делает задачу более хлопотной, чем она действительно должна быть.

Обычно это лучший из вариантов, так как ручная шлифовка и ножницы действительно создают больше препятствий для процедуры.

Однако, помимо хлопот, традиционные измельчители также могут нанести вред вашей траве, что повлияет на ее чистоту, эффективность и вкус. Это потому, что их зубчатые поверхности с огромной силой измельчают цветок, раздавливая и разрывая растение, повреждая его естественную текстуру и состав.

Это означает, что в поисках равномерного помола традиционные кофемолки жертвуют большей частью трихом цветка, которые несут большую часть силы и вкуса, которые делают вашу травку уникальной.

К счастью, курильщики травы больше не привязаны исключительно к этим типам измельчителей трав, и рынок развивался и предлагал лучшие, менее сильные способы превратить ваш цветок в пушистое, скручиваемое состояние, сохраняя при этом большую часть его естественного качества. насколько это возможно.

Преимущества дробилки, которая крошит

Фото предоставлено Flower Mill

Один из самых захватывающих подходов к проблеме измельчения был разработан дробилками Flower Mill, компанией, созданной для обеспечения максимально приятного измельчения. как для травки, так и для курильщика.

как для травки, так и для курильщика.

Основное различие между Цветочной мельницей и обычной зубчатой мельницей заключается в силе, прикладываемой к цветку.

Вместо того, чтобы измельчать и измельчать зубьями, мельницы Flower Mill непрерывно перекатывают траву по сетке, позволяя ей рассыпаться там, где она естественным образом распадалась бы на части, в результате чего получается равномерный помол, равномерный обжиг и удовлетворительный стоун. .

Глядя на результат этого процесса, разница очевидна: цветочная земля с цветочной мельницей более пушистая, зеленее, ароматнее и в целом более привлекательна.

Этот процесс также предназначен для сохранения трихом, прикрепленных к цветку, а это значит, что вы сможете заметить разницу, когда будете курить, ощущая больше аромата и действия растения.

После использования измельчителя, подобного этому, становится очевидным, что, хотя обычные измельчители могут отлично справляться с работой, измельчая и разрывая на части, существует способ измельчения, который легче для вас и вашего цветка, способ измельчения, который делает вас обоих счастливее.

Другие преимущества мельниц для цветов

Фото предоставлено Flower Mill

Мы говорили о текстуре сорняков и сохранении трихом, но повторное использование измельчителя, подобного этому, приносит и другие полезные преимущества, которыми вы можете наслаждаться. Например, это кофемолка, которая вряд ли засорится.

Если вы обратите пристальное внимание на процесс измельчения, который происходит внутри типичной кофемолки, цветок с силой прижимается к стенам, потолку и полу устройства, заставляя его прилипать.

Это раздражает, потому что в долгосрочной перспективе это усложняет измельчение, а также потому, что вы можете в конечном итоге потерять весь этот цветок, прилипший к вашей кофемолке, а отсоединение и очистка его само по себе является рутиной.

Мельницы «Цветочная мельница» также легче чистить не только потому, что трава не застрянет повсюду, но и потому, что они полностью разбираются, что позволяет чистить каждую часть по отдельности.

В эту мельницу можно поместить значительно больше сорняков, чем в зубчатую мельницу того же размера.

html

html