3D-модели и чертежи различных гриндеров и шлифовальных станков

Как устроен ленточный гриндерСтанок имеет несложное устройство, поэтому его зачастую делают самостоятельно на базе двигателей от стиральных машинок или другого оборудования.

Конструкция простейшего гриндера включает следующие ключевые детали:

- Электрический двигатель.

- Рамку.

- Ведущий каток.

- Ведомый натяжной ролик.

- Механизм натяжения ленты.

- Рабочую площадку для установки заготовок.

- Обратный упор для предотвращения разрыва ленты от давления при шлифовании.

Самые простые станки имеют только один ведущий и ведомый ролик. Более массивные и дорогие конструкции предусматривают 3 ведомых катка. Чем их больше, тем длиннее закрепляемая лента. Применение короткого абразива приводит к его быстрому стачиванию, поэтому частота замены расходников увеличивается. Использование длинной ленты уменьшает частоту трения ее отдельных участков о заготовку и перегрев приклеенного абразива. Как следствие расходные материалы служат дольше.

Как следствие расходные материалы служат дольше.

При использовании гриндера обрабатываемая заготовка упирается в столик, который прикреплен к рамке станка. У заводских устройств конструкция также предусматривает откидное защитное стекло, предотвращающее вылет искр в лицо оператора. По мере использования ленты она растягивается в результате изнашивания. В связи с этим в станке предусматривается свободный механизм натяжения. Обычно он подтягивает первый ведомый ролик, который идет от ведущего шкива. Все остальные ведомые катки закреплены стационарно на подшипниках.

Существуют также универсальные станки, которые выполняют не только функцию гриндера, но и другого точильного оборудования. Зачастую в продаже можно встретить совмещенные устройства, сочетающие в себе и конструкцию наждака. Применение такого оборудования существенно расширяет возможности при выполнении обработки деталей. Универсальные станки не предусматривают в конструкции возможности отключения отдельных механизмов. В связи с этим при включении осуществляется вращение как ленты, так и наждачного круга.

В связи с этим при включении осуществляется вращение как ленты, так и наждачного круга.

Чтобы провести замену абразива нужно уделить всего несколько секунд. Для этого достаточно прижать вниз ведомый ролик, который крепится на механизме натяжки. В результате лента обвиснет и ее получится снять. Новый наждачный материал заводится сначала на ведущей каток, потом на ведомые ролики, закрепленные стационарно, после чего набрасывается на регулируемый натяжителем шкив. Пружина механизма подтягивания автоматически сделает достаточное натяжение, чтобы во время работы лента не могла слететь.

Ленты для гриндера продаются в готовом виде склеенные в кольцо, что позволяет их сразу устанавливать на станок. Критерием оценки качества абразива является не только надежность приклеенной на поверхность крошки, но и соединения концов полосы. Если она сделана недостаточно точно и с нахлестом, то во время вращения ленты наблюдается биение мелкой ступеньки. Это мешает добиться высокого качества обработки заготовок. Многие пользователи такими станками покупают большие ленты и склеивают их самостоятельно, применяя для этого различные технологии.

Это мешает добиться высокого качества обработки заготовок. Многие пользователи такими станками покупают большие ленты и склеивают их самостоятельно, применяя для этого различные технологии.

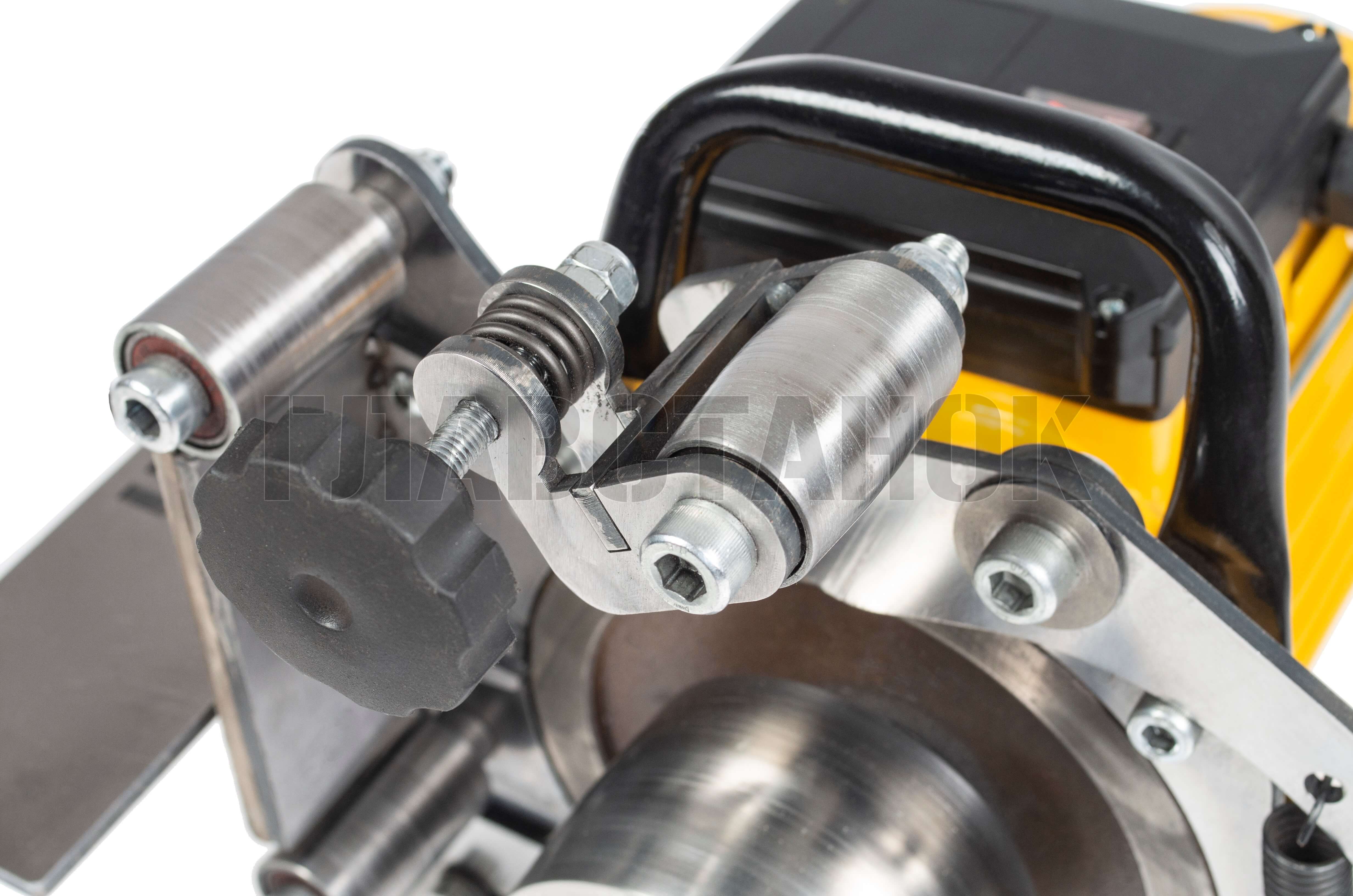

Ленточный гриндер для УШМ Drillpro Angle Grinder

Небольшой обзор приставки-адаптера для УШМ («болгарки»), для конверсии ее в ленточный заточной гриндер.Интересно было, насколько он работает и можно ли этим пользоваться.

Попал на тест Ленточный гриндер для УШМ Drillpro Angle Grinder.

Гриндер — шлифовальный станок (ленточный гриндер). Используются «бесконечные» ленты. Чем шире и длиннее лента, тем больше производительность станка. Используются для обработки деталей, заточки и сведения ножей.

Характеристики:

Brand: Drillpro

Type: Belt Sander Grinder

Name:Belt Sander Attachment Use in Angle Grinder

Material:Aluminum Alloy + Cast Iron Casting

Conneting:Spindle M10

Fit for:M10 Spindle Angle Grinder

Belt size:540x30mm

Belt Grit:80 / 120 / 150 / 180 / 240

Use to:Polishing Wood, Metal, Stainless Steel and etc.

Размеры элементов для справки

Пришел упакованный в простой пакет, без коробки

Комплект:

1 x Belt Sander Attachment

1 x M10 Adapter

5 x Sanding Belts 540x30mm

На вид обычный недорогой китайский гриндер. Здесь уже были обзоры подобного на двигателе RS550 (от шуруповерта)

Присутствует натяжитель.

Причем пружина мощная. Есть регулировка наклона натяжного ролика (смещает ленту)

Столик для детали. Есть наклон с фиксацией

Крепление под УШМ (шейка 43 мм)

Тут 2 нюанса. Во-первых, этот гриндер по маленькую болгарку.

Во-вторых, под шпиндель М10. Это китайские болгарки.

Вот такой приводной алюминиевый ролик в комплекте

На УШМ с М14 не подойдет.

Устанавливаем УШМ и ролик на гриндер

Я уже сказал, что в комплекте есть ленты 540x30mm (5 шт)

Натягиваем ленту.

Для сравнения — широкая лента из Леруа Мерлен.

Широкую ленту просто достаточно распустить (по ширине хватает на 2 с запасом)

Дома пылить не хочется, а на улице — без проблем. Для этого и аккумуляторная УШМ

Включаем, проверяем. Очень желательно наличие регулировки оборотов на УШМ

Снимаю и пробую одной рукой, несколько неудобно)))

Можно столик выставить, можно с рук. Соблюдаем ТБ!

Гриндер точит. При опрелеленной сноровке можно соблюдать и требуемый угол заточки.

Пример работы.

Видео из описания товара

Что я могу сказать. Работает. Производительность ленты приличная, можно затачивать ножи и обрабатывать детали. Сводить ножи вряд ли получится, так как маловата лента и мощность гриндера.

Сводить ножи вряд ли получится, так как маловата лента и мощность гриндера.

УШМ нужна с регулировкой оборотов (или как у меня, на 2 режима вращения).

Ленты есть в леруа-мерлен, не очень дорогие. Это плюс.

Минус: подшипник на УШМ убьется быстро, так как натяжение ленты и боковая нагрузка на вал УШМ высоки.

Как вариант — поставить старую маленькую УШМ и забыть. Можно переточить под М14 (нужно будет делать приводной ролик под ленту 30мм «бочкой»).

Я рассматриваю вариант на замену УШМ на двигатель, например, от стиральной машинки. Тогда и обороты можно будет регулировать, и вопросов к подшипнику не будет. Да и мощность будет повыше…

В любом случае, интересный вариант, понять нужен ли тебе гриндер или нет. Профессиональные гриндеры стоят на порядок дороже.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

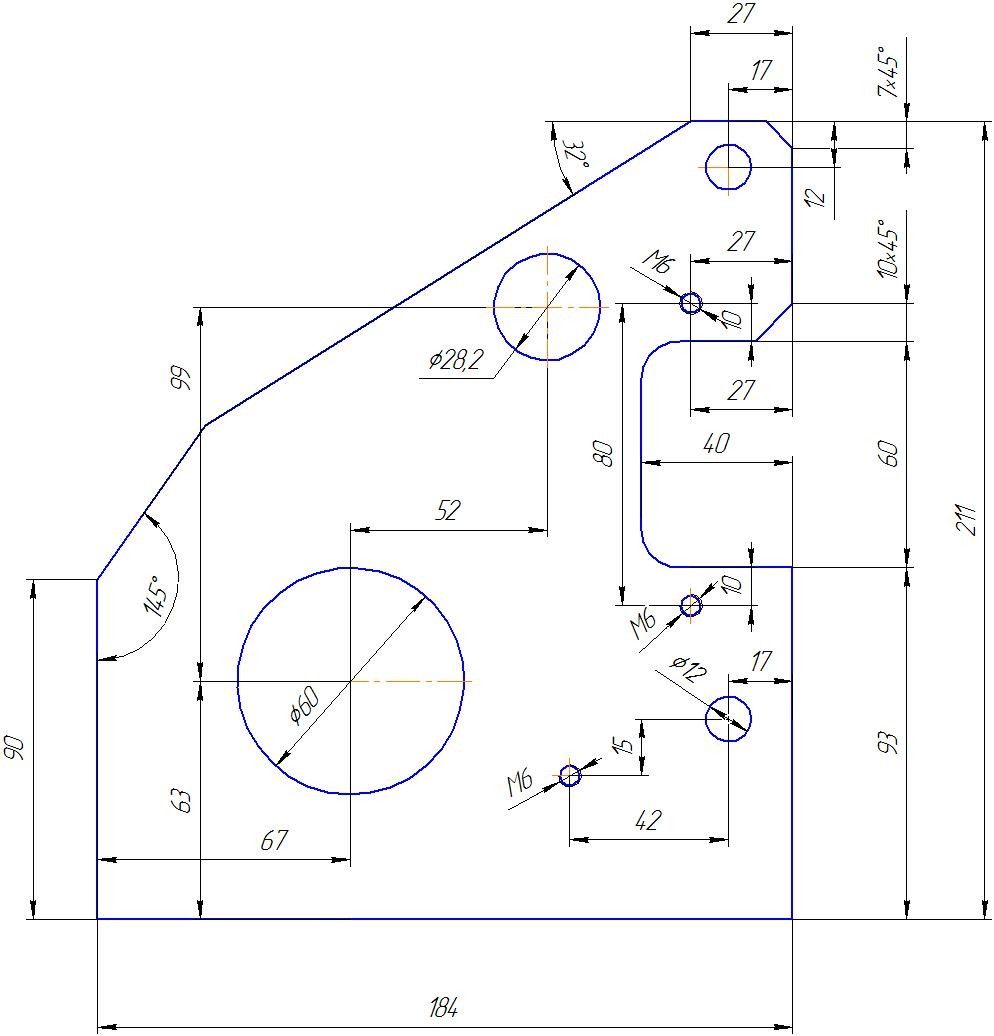

Гриндер ленточный чертежи.

Полный комплект с размерами.

Полный комплект с размерами.В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера под шлифовальную ленту длиной 915мм. Данная модель гриндера предназначена для небольшой мастерской или для полупрофессионального использования Ленточно-шлифовальный станок монтируется на двигатели АИР 71B2 мощностью 0.75кВт/1.1кВт, а так же на двигатели АИР 63B2 мощностью 0.35кВт/0.55кВт в исполнении с фланцем.

Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

| Ведомость основного комплекта рабочих чертежей ленточного гриндера MG-915 ХОЗЯИН. | ||

| Лист | Наименование | Примечание |

| 1. | Общие данные. | |

| 2. | Рама ленточного гриндера. | |

| 3. | Опорный механизм. Выдвижной ригель. Пластина стола выдвижная ленточного гриндера. | |

| 4. | Опорный стол. Упорная пластина, уши ленточного гриндера | |

5. | Шкив приводной ленточного гриндера. | |

| 6. | Ролик прямой ленточного гриндера 2шт. | |

| 7. | Ролик бочка ленточного гриндера. | |

| 8. | Втулка качения ленточного гриндера. | |

| 9. | Ось резьбовая ленточного гриндера 4 шт. | |

| 10. | Сборочный вид 1. | |

| 11. | Сборочный вид 2. | |

| 12. | Сборочный вид 3. | |

Основные элементы ленточного гриндера (выдвижной ригель, основная рама и поворотный механизм) вырезаны из металла толщиной 10 мм. Материал рамы и основных элементов гриндера советуем собирать из металла толщиной 10-12мм, для облегчения конструкции подойдет и алюминий аналогичной толщины. Для этого Мы рекомендуем использовать лазерную или гидроабразивную резку, так же подойдет плазморез или фрезерные станок.

Чертеж рамы ленточного гриндера Хозяин

При отсутствии доступа к данному оборудованию и определенном опыте и упорстве, используя основные размеры на чертежах, можно собрать ленточный гриндер своими руками при помощи болгарки для резки металла и дрели для сверления отверстий. Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Чертеж ригеля и рамы ленточного гриндера Хозяин

Материал механизма натяжителя ленты для гриндера изготовлен из стали толщиной 8 мм. Для сборки данного узла потребуются метчики М6х1, отверстия диаметром 5.2 мм, на чертеже под резьбу 6х1. Трущиеся элементы рекомендуем смазать любой доступной технической смазкой. Для дальнейшей стабильной работы натяжителя ленты для гриндера рекомендуется проводить смазку регулярно.

Чертеж натяжителя ленточного гриндера Хозяин

Опорный столик и упорная площадка ленточного гриндера Хозяин изготавливаются из стали толщиной 6 мм с использование сварки и последующей шлифовкой швов. Так же Вам потребуется метчик М8х1.2, отверстия под эту резьбу обозначены диаметром 6.8 мм. В качестве упорного элемента гриндера, мы рекомендуем использовать керамогранитную плитку, она зарекомендовала себя лучше, чем высоколегированные стали или чугун, т. к. плотность и долговечность у неё выше.

к. плотность и долговечность у неё выше.

Чертеж столика ленточного гриндера Хозяин

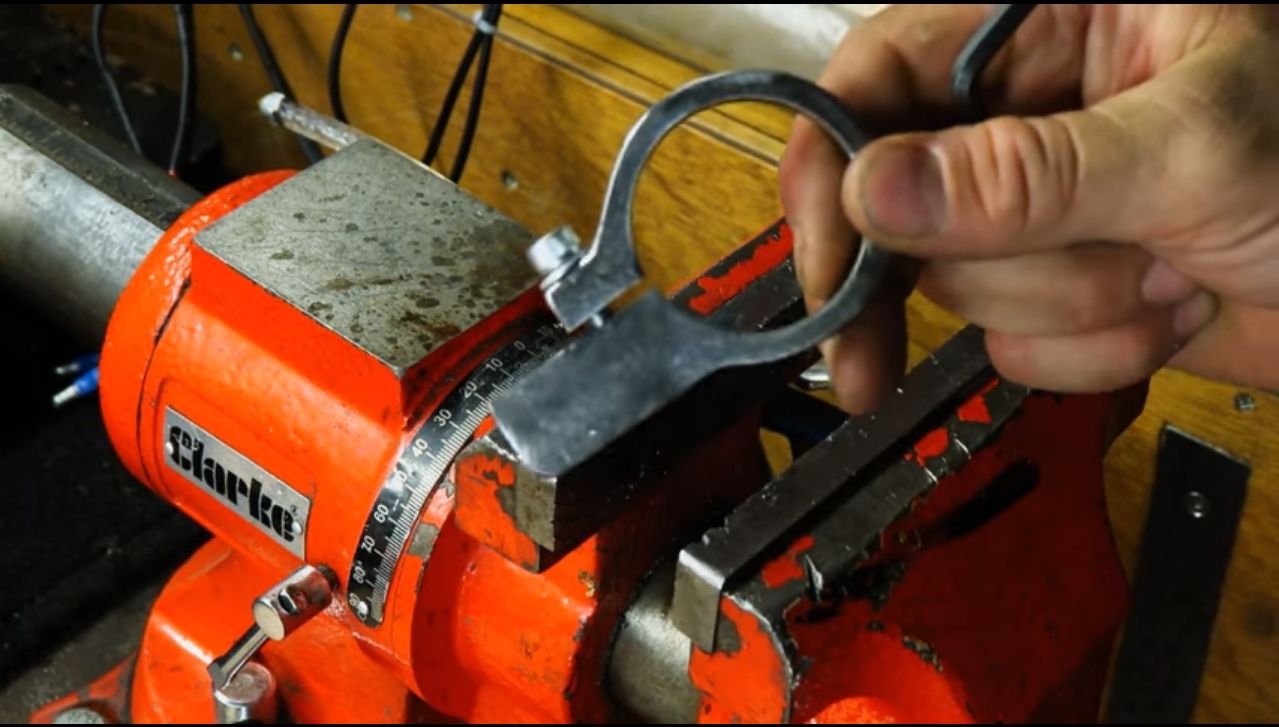

Токарные работы лучше всего доверить опытному токарю, т.к. ролики и шкив ленточного гриндера являются деталями высокой точности, сложны в изготовлении и требуют использования токарного оборудования и различного вида резцов, а также ленточной пилы для нарезки заготовок. Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на нижеследующих чертежах.

Чертеж шкива ленточного гриндера Хозяин

Чертеж прямого ролика ленточного гриндера Хозяин

Чертеж ролика-бочки ленточного гриндера Хозяин

Чертеж оси ролика ленточного гриндера Хозяин

Чертеж втулки натяжителя ленточного гриндера Хозяин

Для сборки роликов гриндера Вам потребуются подшипники 6000RS 6шт., в случае неточной токарной обработки их рекомендую вклеивать на резьбовой герметик, это позволит им прослужить дольше и избежать неприятных ситуаций с развалившимися роликами. Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Для лучшего понимания, сборки ленточного гриндера своими руками, ниже прикладываем сборочный чертежи и виды собранного гриндера.

Сборочные чертежи ленточного гриндера Хозяин

Сборочный чертеж ленточного гриндера (Вид 1)

Сборочный чертеж ленточного гриндера (вид 3)

Сборочный чертеж ленточного гриндера (вид 2)

Весь используемый крепеж для сборки ленточного гриндера своими руками,выкладываем в файле спецификация.

Спецификация крепежа к чертежу ленточного гриндера Хозяин

Спасибо, что дочитали данный материал, ссылку на чертежи ленточного гриндера “Хозяин” векторном формате для печати в хорошем качестве выкладываем отдельным файлом

Ленточный гриндер чертежи в формате dwg с размерами

Предложение, вопросы и пожелания присылайте нам на почту, будем рады обсудить или помочь с возникшими вопросами.

Звоните, пишите!

Самодельный гриндер.

Важные моменты.

Важные моменты.Конструкций самодельных гриндеров множество. Кто-то делает их с применением двигателя от старой стиральной машины, кто-то делает из старой болгарки или дрели, но объединяет все эти модели одни и те же технические детали. Разберём их подробнее.

Габаритные размеры и конструкцияКаких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент.

Абразивные ленты для гриндера по ширине выпускаются

двух типоразмеров: 50 и 100м.

Лучше всего если у вас в наличии будет абразивная лента нужной длины, тогда под нее легче будет подгонять размеры гриндера.

Основные узлы гриндера – это каркас станка с рабочим столиком и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик, бочкообразный ролик и при необходимости дополнительные ведомые ролики. Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

Ленточно шлифовальный станок с двигателем от стиральной машины.Тот же станок с двигателем от стиральной машины. Вид с другого ракурса.Чертеж.Станок изготовлен с каркасом из фанеры.Гриндер.Гриндер с мебельным газовым амортизатором.Данный станок изготовлен с применением роликов от ГРМ автомобиля.Еще один ленточный станок с каркасом из фанеры.Гриндер с приводом от болгарки. Компактный станок с мебельным газовым амортизатором.Компактный ленточно — шлифовальный станок на двух роликах.Станок с каркасом из фанеры.

Компактный станок с мебельным газовым амортизатором.Компактный ленточно — шлифовальный станок на двух роликах.Станок с каркасом из фанеры.Если гриндер будет работать с длинными абразивными лентами, то без дополнительных ведомых роликов не обойтись.

Зачем нужен ролик бочкообразной формы? При сборке станка практически невозможно выдержать идеальную параллельность осей всех роликов. По этой причине лента стремиться сойти с роликов. Чтобы устранить этот недостаток, применяется бочкообразный ролик. Регулируя наклон его оси, можно “заставить” абразивную ленту остаться на месте.

Для регулировки оси бочкообразного ролика можно использовать принцип обычной дверной петли. Ось ролика приваривается на подвижную часть петли, а регулировка производится с помощью болта. Который упирается в подвижную часть петли.

Механизм натяжения абразивной ленты можно сделать несколькими способами. Самый распространенный-это с помощью пружины, второй – это с помощью мебельного газового амортизатора и третий с помощью обычной резины, например от велосипедной камеры. Если будет использоваться мебельный газовый амортизатор, то нужно знать, что при низких температурах он плохо работает.

Упор для ленты рекомендуется сделать двухслойным. Основу упора выполнить из металлического листа и наклеить на нее гладкую керамогранитную плитку. Таким образом упор практически не будет греться при интенсивной работе на гриндере. Также керамогранитная плитка изнашивается намного медленнее, чем металл. Ее можно будет удобно заменять по мере износа, нужно будет только прогреть строительным феном соединение, и она отклеиться. Клеить можно на обычный силиконовый герметик для мрамора, например Silirub MA фирмы Soudal.

Упор должен иметь возможность регулировки относительно ленты. Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0. 5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

Чтобы рассчитать диаметр приводного ролика, нужно знать скорость ленты, с которой будет работать гриндер и количество оборотов двигателя.

Скорость ленты должна выбираться по рекомендациям производителя лент. Например, для ленты 3M Cubitron по стали должно быть 22-25 м/с, от того же производителя на ленты с цирконатом алюминия рекомендуется скорость 30-35 м/с. Скорость ленты сильно зависит не только от типа абразива, но и от величины зерна. А так в среднем рекомендуется на углеродистую сталь 32 — 38 м/сек, легированная и нержавеющая сталь 18-30 м/сек, Титан -15 м/сек, цветные металлы 35-45 м/сек, пластики 10-30 м/сек, ковкий чугун 38-34 м/сек, серый чугун 35-45. Что касается дерева, то рекомендуется не превышать 20 м/сек, также нужно знать, что разное дерево будет гореть на разной скорости.

Формула для расчета скорости ленты:

V ленты (м/с)= (3.14* D * N) / 60000,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Формула для расчета диаметра приводного ролика:

D(мм)=(V*19108) / N,

где V-скорость ленты в м/с , N-обороты двигателя в минуту.

Пример расчета. Нужно рассчитать диаметр приводного ролика для обработки стали (22-25 м/с). Электродвигатель 2800 об\мин.

D=25*19108\2800=170,6мм

Скорость оборотов ленты под разные материалы можно регулировать изменением диаметра приводного ролика или регулированием оборотов двигателя. Также следует понимать, что с увеличением диаметра приводного ролика растет нагрузка на двигатель и если он небольшой мощности, например, от стиральной машины, то он будет часто останавливаться даже от незначительной нагрузки.

Какой выбрать двигатель для гриндера.В сети интернет встречается информация о станках сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотов\мин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотов\мин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

P(вт)=(D*N)\570,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но включенный в однофазной сети 220В, то его расчетная мощность при подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже от номинала. Это необходимо учитывать. Например, по расчету необходим электродвигатель мощностью 800 ватт, и двигатель будет использоваться трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Если в изготовлении ленточно-шлифовального станка будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Как сделать ролики для ленточно — шлифовального станкаЕсли у вас есть знакомый токарь, то у вас не должен возникать подобный вопрос. Ну а если подобных знакомств нет, то данная информация будет вам полезна.

Существует несколько способов сделать ролики.

Приводной ролик удобно изготавливать из листа фанеры. Сначала размечаются круги нужного диаметра, затем они вырезаются с помощью электролобзика. После этого фанерные круги склеиваются между собой.

Склеиваем фанерные круги.После склейки центральное отверстие ролика рассверливается под диаметр вала электродвигателя. Теперь необходимо сделать шпоночный паз в отверстии. Его легко сделать с помощью напильника.

Теперь необходимо сделать шпоночный паз в отверстии. Его легко сделать с помощью напильника.

После одеваем ролик на электродвигатель и обтачиваем его с помощью стамески, крупного напильника или УШМ (болгарки) с зачистным кругом.

Обтачиваем фанерный ролик болгаркой.Чтобы приводной ролик меньше проскальзывал, его можно обработать жидкой канифолью.

Самый простой способ сделать ведомые ролики — это просто набрать их из подшипников подходящего диаметра на каком-либо валу. В качестве вала можно использовать болты с неполной резьбой. Подшипники нужны закрытые, иначе они будут быстро забиваться пылью и выходить из строя.

В качестве роликов можно использовать ролики от ГРМ автомобиля, но не покупать новые, а спросить их на любом СТО. Только желательно, чтобы ролики были плоские без буртиков. Такие буртики могут резать края ленты.

Еще один способ — это нарезать ролики коронкой из листа фанеры и склеить полученные шайбы между собой. Можно дополнительно их закрепить саморезами. После внутри ролика необходимо просверлить два отверстия с двух сторон ролика под подшипники. Глубина таких отверстий должна равняться ширине подшипников. Такие отверстия удобно сверлить с помощью перьевого сверла по дереву. Когда отверстия будут готовы, то сверлим по центру ролика сквозное отверстие под ось ролика. Диаметр этого отверстия должен быть немного больше диаметра внутренней обоймы подшипника, иначе подшипник будет подклинивать внутри ролика.

После этого ролик практически готов, осталось только отшлифовать его по наружи и придать ему нужную форму, если это будет бочкообразный ролик.

Фанерный ролик.Обтачиваем ролик с помощью болгарки.Ролики можно сделать из круглого капролона или другое название этого материала полиамид-6. Процесс изготовления ролика не отличается от предыдущих. Отрезаем заготовку нужной длины, сверлим отверстия перьевым сверлом под подшипники и обтачиваем по наружи с помощью болгарки.

Еще один способ сделать ведомые ролики — это использовать муфты от полипропиленовой трубы. В продаже есть бочкообразные муфты. Например, муфта чешского производства d 32 Wavin Ekoplastik.

Муфта пластиковая сантехническая.На этой фотографии хорошо видно, что данная пластиковая муфта имеет форму бочки.Под эту муфту хорошо подходит подшипник № 201. Подшипник можно запрессовать в муфту с помощью тисков.

Если необходимо сделать прямой ведомый ролик или не смогли найти бочкообразную муфту, то можно сделать ролик из двух прямых муфт. При необходимости данный ролик можно обточить до бочкообразного состояния.

Схема ролика из двух пластиковых муфт.Детали для изготовления ролика гриндера.Для одного ролика понадобиться две пластиковые муфты с внутренним диаметром 32мм, три подшипника №201 и шайбы под болт м12. Сначала пластиковые муфты обрезаются, с одной стороны, таким образом, чтобы расстояние от края муфты до внутреннего ребра получилось 5мм. Нам необходимо, чтобы подшипник смог войти в муфту только на половину своей ширины, то есть на 5мм. Подшипник должен упереться во внутренне ребро муфты.

На фото муфта пластиковая размеченная перед обрезкой.После обрезки муфт запрессовываем с помощью тисков подшипник между двумя муфтами. Он окажется внутри ровно посередине будущего ролика.

Теперь подкладываем шайбы и запрессовываем два подшипника по краям ролика.

Между подшипниками закладываем шайбы.Осталось только отшлифовать ролик по наружи.

Шлифуем ролик с помощью болгарки.Рекомендую посмотреть видео по данной теме.

чертежи с размерами. Самодельный ленточный шлифовальный станок в домашних условиях. Как сделать простой барабанный мини-гриндер с двигателем от стиральной машины? Шкив из фанеры

Гриндер представляет собой вращающийся с большой скоростью – до нескольких тысяч оборотов в минуту двигателя – механизм, по роликам и шкивам которого движется наждачная лента. На таком станке затачиваются ножи, ножницы, топоры, свёрла. Можно даже заточить швейную иглу.

Подготовка

Большинство чертежей гриндера, на которых указаны размеры, сводится к следующему.

- Мощность двигателя – не менее 300 Вт. Менее мощный двигатель не обеспечит приемлемую скорость движения ленты – до 100 метров ежеминутно. Медленно движущаяся лента не точит, а повреждает лезвия, оставляя на них зазубрины, слишком быстрая – не успеет их подточить, при этом абразивный слой сотрётся за короткое время.

- Диаметр ведомых шкивов – не более 10 см. По сути, это колёса с технологическим заглублением, равном ширине ленты. Эта борозда не даёт ленте сорваться с механизма.

- Ширина борозды ленты – не более нескольких сантиметров. Если сделать ленту более широкой, то колёса (шкивы) станут слишком массивными и тяжёлыми, что потребует гораздо более мощного двигателя.

- Длина и ширина рамы – не более чем полметра на метр: размер гриндера совпадает с размером фрезерного станка. Мобильные гриндеры могут быть уменьшены в размерах и массе до нескольких раз, однако их возможности при этом ограничиваются примерно на столько же.

- Длина и ширина предметного (поворотного) столика – примерно 30*20 см. Его габариты в среднем в несколько раз (от 3 раз) меньше размеров основания.

- Станина (рама) изготавливается из профтрубы с сечением не менее 20*40 и толщиной стенок не ниже 2 мм. Меньшие значения параметров отрицательно скажутся на надёжности станка.

В качестве главной детали – движущей силы – используют любой асинхронный или коллекторный двигатель от стиральной машины, пылесоса или любого другого бытового прибора, который отслужил свой срок. Запчасти – подшипники, валы – берутся из других машин, а также отслужившего свой срок авто, мотоцикла, дизельно-генераторного агрегата и так далее.

Конструкция должна быть максимально надёжной и устойчивой. Лента не должна порваться после нескольких минут работы под нагрузкой – она представляет собой приводной ремень, обладающий шлифующей поверхностью.

Самодельный станок из дрели

Гриндер, изготовленный своими руками, в простом варианте представляет собой барабанные валы, приводимые в движение валом двигателя посредством всё той же шлифовальной ленты. Такой станок пригоден для работ по дереву, обладает относительно маленькими размерами, простой в сборке.

Действующий механизм – дрель с патроном, снимать который не обязательно. Ему по силам заточка небольших инструментов – от ножниц до свёрл. Но, к примеру, заточить дисковый нож для разрезающего вального станка возможно лишь на более мощном устройстве, потребляющем от киловатта.

Чтобы изготовить «дрельный» станок, сделайте следующее.

- Подготовьте раму станка. Она собирается из деревянных брусков. Один из брусков содержит полукруглое углубление, позволяющее зафиксировать корпус дрели. Два других применяются для ручки. С одной стороны крепления для ручки ставится переключатель скорости мотора. Он присоединяется к внутренним проводам, идущим от розетки и от двигателя.

- Закрепите дрель с помощью сквозной шпильки, используя гайки, прессующие и пружинящие шайбы. Передняя часть корпуса прижимается при помощи хомута и саморезов.

- Чтобы закрыть двигатель и редуктор дрели от пыли и частиц краски, разлетающихся в процессе обработки заготовок, используйте пластиковый кожух. Его изготавливают из профильного материала ПВХ или из пластиковой бутылки.

- Чтобы изготовить натяжитель ленты, используйте алюминиевые заготовки с отверстиями для монтажа ролика.

- Ролик собирается из подшипников для мотоцикла, болта и колец подходящего диаметра.

- Наденьте подшипники на ролик. При несовпадении диаметров примените изоленту.

- Ведущим валом станка является патрон дрели. Для удержания ленты на валу последний оклеивают резиной, к примеру, от пробитой камеры автомобиля или мотоцикла.

- Подставкой для дрели служит фрагмент доски с углублением по форме рамы. Зафиксируйте эту подложку для дрели, используя саморезы.

Ленточный гриндер готов к работе, проверьте его в действии.

Изготовление из болгарки

В домашних условиях изготовить мини-гриндер из болгарки также достаточно легко. Он пригодится для работ в гараже, для этого применяют не самодельную, а заводскую насадку. Закрепляется такая насадка посредством кронштейна, который можно заказать хоть из Китая. При этом болгарка продолжает использоваться и по своему назначению: конструкция становится разборной, а поменять привод УШМ на дрель труда не составит.

Простейшая инструкция по закреплению болгарки ничем не отличается от закрепления дрели. Разница лишь в том, что болгарка, по сравнению с дрелью, закрепляется, будучи повёрнутой на 90 градусов, так как двигатель относительно «выходной» оси редуктора, вращающей диск, обладает дополнительным поворотом на этот угол. Если бы болгарка оказалась прямоприводным устройством, то, подобно дрели, она не требовала бы разворота на этот же угол. Закрепляется болгарка на раме посредством хомутов, обеспечивающих её неподвижность, а кнопка-включатель и регулятор оборотов выводятся отдельно.

Применение гриндера такого исполнения – выравнивание швов при сварке небольших заготовок.

Как сделать с двигателем от стиральной машины?

Закрепление двигателя от стиральной машины-автомата, по сравнению с приводом от болгарки, не требует никакого поворота. Несмотря на то, что барабан СМА связан с основным мотором через ременной понижающий шкив, диаметр которого в несколько раз больше диаметра двигателя, располагают его (в исходной позиции) так же, как и дрель.

Размер ленты в этом случае составит 75*457 мм. У большинства стиральных машин малой мощности двигатель не превышает потребляемый номинал в 200 Вт, а сам вал крутится со скоростью порядка 3000 оборотов в минуту. Потребуются дверной доводчик, заготовка для вала.

Схема действий следующая.

- Наверните заготовку на вал, зафиксируйте основной ролик при помощи болта.

- Закрепите двигатель на надёжном основании.

- Измерьте ширину вала для выбора подходящей по размеру ленты. Например, длина её равна 61, ширина – 4,5 см. Отрежьте лишний кусок болта, предварительно сделав в нём шлиц на случай снятия вала.

- Для снижения вибрации при работе устройства прикрепите к раме деревянную подкладку.

- Подключите двигатель к стартеру и к источнику внешнего электропитания.

- Удостоверьтесь, что вал установлен ровно. Для этого применяют лазерный уровень. Аналогично проверьте, что доводчик установлен также правильно.

- Прикрепите к ручке болт М-10, навинтите подстроечные гайки вместе с роликами, смонтируйте подшипники, подобранные по ширине ленты.

- Используя доводчик, натяните ленту так, чтобы она не проскальзывала.

Гриндер собран, проверьте его работоспособность.

Сборка из шлифмашинки

Самому изготовить из дисковой ручной шлифмашинки гриндер несложно. Идея заключается в том, чтобы использовать в качестве ведущего и ведомого валов привод шлифмашинки и отцентрованный барабан, закреплённый на раме и вращающийся на подшипниках. В станок также входит механизм натягивания абразивной полосы, которая и выполняет работу в станке данной разновидности.

Устройство пригодно для работ широкого спектра – шлифования и заточки. Для изготовления потребуются квадратная профтруба со стороной 1,5 см, полоса стали 4-миллиметровой толщины и некоторые другие заготовки.

Алгоритм действий.

- Согните полосу стали под диаметр корпуса шлифмашинки.

- Прижмите полученный обод к ровной поверхности на раме и установите отрезок профтрубы под углом в 90 градусов. Приварите эти две детали в местах, где они соприкоснулись.

- В месте стяжки прижимного кольца нарежьте резьбу под винты М-4.

- С помощью болгарки разрежьте заготовку, чтобы кольцо обжималось.

- С противоположной стороны прорежьте отверстие под болт – в этой части он должен входить без вкручивания, а в другой – закрутиться.

- Проверьте, что корпус УШМ сидит надёжно. Ведущий ролик должен быть уже работоспособным. Приварите профтрубу под углом в 90 градусов к ролику – в точке, где отмечена его середина.

- Зачистите и отшлифуйте проваренные места.

- На гайке выполните небольшие «зарубки» – они позволят смоляной фракции создать при вращении надёжное сцепление с гайкой. Разведите смолу и введите её в этот зазор. Чтобы она не вылилась, с обратной стороны обклейте место, куда она протечёт, с помощью малярной клейкой ленты. Эпоксидный клей застывает через сутки – по прошествии данного периода начните обтачивать ролик.

- Поместите болгарку в тиски и обточите ролик до полукруглого состояния, затем – до получения нужной формы.

Чтобы смонтировать ролик с натяжным механизмом, сделайте следующее.

- Подготовьте стальной квадрат со сторонами в 12 мм – его отрезают от профтрубы 15 мм.

- Обрежьте ненужные детали и насадите кусок профтрубы на край квадрата. Поместите на неё подшипник – он выполняет функцию ролика.

- Просверлите отверстие диаметром 8 мм – оно понадобится, чтобы просунуть в него вал подшипника. Укоротите полученную деталь.

- Вырежьте две стороны профтрубы, чтобы поместить туда подшипниковый вал.

- После обрезания стенок профтрубы затупите при помощи напильника острые края.

- Пробным валом может послужить сломанное сверло на 8 мм – вставьте в него ролик и приварите сваркой.

Гриндер в комплектующих изготовлен, перейдите к его окончательному монтажу. Установите ролик с натяжителем и натяните стачивающую ленту. Выставьте плоскую подпорку под ленту. Включите собранное устройство.

Как сделать на базе точильного станка?

Чтобы изготовить гриндер из заточного станка, потребуется некоторая переделка второго под первый. Могут пригодиться определенные подручные средства. Но в первую очередь понадобится двигатель от обычного точила, которое уже несколько десятков лет можно встретить в каждой мастерской.

Пошаговые действия.

- Сварите из квадратной профтрубы (не менее 3*3 см) раму с габаритами, к примеру, 70*45 см в основании.

- Снимите с точила кожух и точильный круг, установите двигатель на раме, засверлив её под болты М-10 в местах проушин, на которых стоит сам мотор. Двигатель должен быть повёрнут концами оси ротора к боковинам рамы.

- Выточите на токарном станке шкив, к примеру, на 4 см по внешнему диаметру и на 32 мм – по внутреннему.

- Выточите второй шкив большего диаметра.

- Под больший шкив сварите из профтрубы такого же размера, что и сама рама, перпендикулярную ей стойку. Пусть её протяжённость равна ширине основной рамы. Стойка должна нести на себе два промежуточных вала.

- Изготовьте из шпильки (с гладкой поверхностью в окрестностях середины) две оси, например, диаметра, совпадающего с болтами М-14.

- Установите с торцов каждой из осей подходящие по размеру подшипники, чтобы она легко и свободно, без заметного усилия вращалась.

- Изготовьте на токарном станке два вала из цельного куска дерева. Ширина валов должна быть чуть больше – на сантиметр-два – по ширине, чем ширина абразивной ленты.

- Наденьте валы на оси, закрепите их. Это можно сделать с помощью болтов и гаек, саморезов, но учтите, что все отверстия должны засверливаться. Можно посадить вальцы на эпоксидный клей, предварительно (перед приклеиванием их) зашкурив стальные оси: шероховатый металл создаёт отличное сцепление с эпоксидным клеем, чего не скажешь об идеально гладком металле.

- Натяните ленту на вал двигателя и промежуточные валы.

Проверьте, что все соединения надёжны, и запустите станок.

Изготовление поворотного гриндера

Используя любой электродвигатель коллекторного или шагового (с драйвером) типа, можно изготовить поворотный станок. Назван он так в основном из-за наличия поворотного столика, который позволяет жёстко закрепить обтачиваемую заготовку под определённым углом. Поворотный столик – плоская стальная пластина размером 20*10 см. Толщина – до 1 см. Такой запас толщины нужен, чтобы пластина не гнулась под воздействием сил тяжести заготовки и упругости обтачивающей ленты, трения при обработке. Он содержит зазор, который совпадает по ширине с абразивной лентой. Регулируемый столик также перемещается вверх и вниз, назад и вперёд. Столик отворачивается на 90 градусов, находясь при этом в одной плоскости.

Поворотный столик лучше всего также закрепить на большом подшипнике, насаженном на его ось вращения. Это исключит его люфт, который нежелателен в процессе вытачивания: если бы подшипник разболтался либо ось вращения столика оказалась бы неидеально сработанной изначально, то заточка, к примеру, сверла на таком станке вышла бы некачественной – грани получились бы разными, и прибор бы не сверлил заготовки.

Создание комплектующих

Основными движущимися элементами, как сказано ранее, являются лента и шкив. Лента и ролики приводят друг друга в движение, при этом источником механической энергии является электродвигатель.

Лента

Абразивная лента в простейшем случае может быть склеена из наждачки. Наждачная бумага обладает определённой гибкостью – при отсутствии резких перегибов она «проходит» достаточно долго, прежде чем зачищающий слой износится. Чтобы изготовить из неё ленту, сделайте следующее.

- Обмерьте протяжённость траектории движения ленты, используя её же саму (из рулона подходящей ширины).

- Отрежьте необходимое её количество и склейте концы, сделав их шероховатыми с обратной стороны. Для склейки применяют клей, после высыхания не теряющий эластичности, например, «Момент-1» или похожий, создающий надёжное сцепление склеиваемых поверхностей. Для большего сцепления можно применить кусок синтетической материи.

- Оклейте валы и шкивы, по которым она проходит, тонким слоем резины. Последняя создаст необходимое сцепление с обратной (неабразивной) стороной ленты.

- Аккуратно наденьте шлифующую ленту на валы и запустите станок.

Лента не должна порваться, расклеиться в месте склеивания. Не рекомендуется давить на неё заготовкой на предметном столике с излишним усилием – протереться и порваться она может и в произвольном месте, отличном от места склеивания её концов.

Шкив

Промышленный шкив (или барабан) можно приобрести, потратив на него весьма значительную сумму. Если у вас есть токарный станок, то шкив-барабан можно сварить из куска стальной обычной трубы внешним диаметром, скажем, в 13 см (стандартная труба для дымохода буржуйки), заварив одну из сторон металлическим кругляком, вырезанным из полоски стали. Затем полученную деталь, отметив на ней центр, с помощью токарного или вращательно-фрезерного станка доводят до идеально ровного состояния, подточив и подшлифовав со всех сторон – изнутри, снаружи, по бокам.

Добиваются обтачивания при помощи всевозможных режущих насадок – подобно тому, как токарь вытачивает круглые детали из цельного дерева (например, слоёв толстой фанеры, склеенной наподобие клеёного бруса) и пластика.

Тщательная обточка необходима для идеального центрования, при этом можно получить шкив по качеству и исполнению не хуже заводского. А это значит, что механизм двигателя и понижающего обороты вала не будет «гулять», и подшипники прослужат максимально долго.

О том, как смастерить поворотный гриндер своими руками, смотрите в следующем видео.

Ленточный гриндер своими руками – чертежи ленточно-шлифовального станка

Самодельный гриндер – делаем ленточно-шлифовальный станок своими руками

Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла, различных сплавов, древесины, искусственного камня, пластика и других материалов.

Самодельный гриндер в сборе

Вопросом о том, как сделать ленточный гриндер своими руками, задаются многие домашние мастера, ведь с помощью такого оборудования можно выполнять разные технологические операции с изделиями, изготовленными из различных материалов. С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

Самостоятельное изготовление гриндера

Казалось бы, что значительно проще приобрести фирменное оборудование и пользоваться им в своей мастерской не один год, чем изготавливать его своими руками. Однако не все могут позволить себе выложить за серийный станок от известного производителя приличную сумму. Тем более что самому сделать такой станок, который будет обладать требуемой функциональностью, совсем несложно.

Основные детали корпуса станка с размерами (нажмите, чтобы увеличить)

Для того чтобы стать обладателем самодельного ленточного гриндера, стоит предварительно набросать чертеж, а также запастись дрелью, болгаркой и электролобзиком. Некоторые детали для ленточного гриндера необходимо будет заказать у токаря, но с этим в наше время нет никаких проблем. Лучше сразу сориентироваться на изготовление гриндера, который будет работать в вертикальной и горизонтальной плоскости: такое оборудование отличается высокой функциональностью и позволяет обрабатывать детали под требуемым углом. За основу можно взять схему фирменного станка и по нему уже делать самодельное оборудование.

Если вам нужен более простой гриндер, сделанный из подручных материалов, то с таким вариантом можно ознакомиться в ниже:

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты. Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Рабочая лента

У ленточного гриндера всегда можно увидеть пружину, которая необходима для того, чтобы обеспечивать автоматическое натяжение ленты-наждака. Если использовать такую пружину, то менять ленту будет очень удобно, а ее натяжение будет регулироваться автоматически. Следует сразу сказать, что менять ленту даже при обработке одного изделия необходимо будет несколько раз. Обработку любой металлической детали необходимо начинать с лентой с более крупным абразивом, постепенно меняя ее на более мелкую.

Очень важное внимание следует уделить склеиванию ленты. В интернете есть варианты правильной склейки, также можно посмотреть этот процесс на . Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе. Шов на ленте делается только встык и его необходимо обязательно усилить, для чего используется полоска плотной ткани, подкладываемая с обратной стороны склеиваемого участка. Для склеивания ленточного наждака необходимо использовать только эластичный клей, и он должен быть очень качественным.

Для качественного и надежного склеивания ленты для ленточного наждака вам понадобится ее правильная подготовка. Склеивать ленту можно при помощи клеевой палочки для термопистолета: такой способ можно наглядно изучить в ролике выше. Для нагрева можно применить обычный технический фен.

При желании, можно сделать свой самодельный шлифовальный станок еще более универсальным, для этого его следует оснастить дополнительным столиком, размещаемым со стороны самого большого шкива. Это позволит вам выполнять обработку деталей на ленточном гриндере, прижимая их к ленте-наждаку со стороны самого большого шкива. Если вы решите сделать такой столик, то необходимо будет предусмотреть возможность изменения направления движения ленточного наждака, который всегда должен перемещаться по направлению к рабочему столу, а не от него.

С более простой конструкцией гриндера можно ознакомиться в ниже:

Выбор привода для самодельного станка

Очень важно правильно выбрать электродвигатель для оснащения своего шлифовального и точильного оборудования. Даже если вы собираете мини-станок, то двигатель для него должен иметь мощность 1,2–1,5 кВт. Желательно выбирать двигатель, который работает от электрической сети 220 В, потому что при использовании трехфазного устройства и его подключении через конденсатор, вы потеряете процентов 30 его номинальной мощности. Чтобы ваш точильный и шлифовальный станок был эффективным, необходимо подобрать для него электродвигатель с большим количеством оборотов. По чертежу самодельного ленточного гриндера видно, что электродвигатель для него необходимо выбирать с консольным типом крепления, предусматривающим его фиксацию в передней части корпуса.

Если вы потратите время и усилия для того, чтобы собрать такой мини-станок, то сможете работать на нем как в горизонтальной, так и в вертикальной плоскости. Подобные конструктивные особенности самодельного ленточного гриндера позволяют использовать его для выполнения множества операций с деталями, изготовленными из металла и любых других материалов. Кроме этого, вы получите в свое распоряжение очень удобный точильный станок, который можно использовать для производства и заточки любых режущих инструментов.

Даже если вы затратите на изготовление ленточного гриндера несколько месяцев, то ваш труд и время полностью окупятся использованием такого удобного, надежного и функционального оборудования.

http://met-all.org

Простейший курвиметр из элементов сгоревшей «болгарки» своими руками

Всем Привет . много пишут кто что делал . в частности как болгарку в отрезной станок превращают )) мы вот тоже слепили Но по своему . Подарил мне товарищ viktor-fomin Пилу настольную якорь сгорел в ней а он дорого получается

стоит )) и другой друг подарил Болгарку мощную но там вырвали редуктор в общем с Дядей Васей охренительным токарем Мы сочлинили два Якоря и получили Сие чудо. в общем от пилы станина кусок якоря и редуктор. от Болгарки практически веся Болгарка без редуктора. пилит вай как класно

Различные приспособления для УШМ позволяют расширить функциональные возможности инструмента и сделать его удобным.

Крутые идеи для болгарки:

- Зернодробилка.

- Токарный станок.

- Точилка для ножей.

- Мощная бормашина.

- Ленточный гриндер.

- Монтажная пила.

- Домашняя мини-пилорама.

- Фрезерный станок.

Отрезной станок

Отрезной станок используют для резки и раскроя металла и профиля, получения одинаковых по размерам заготовок, пропила на определенную глубину, резки керамической плитки и т. д. В торговой сети можно приобрести готовую конструкцию, которая стоит немалых денег. Сделать приспособление, которое будет выполнять те же функции в домашних условиях и небольших мастерских, можно из болгарки мощностью от 0,9 кВт.

На рисунке видно, что для изготовления такого приспособления необходимо лишь продумать конструкцию и надежную фиксацию УШМ. Для этого необходимо предварительно определиться с размерами и закрепить в 2-3 точках, чтобы в процессе выполнения резки инструмент не перемещался. И это очень важно.

Болгарка может располагаться и снизу столешницы стола. В этом случае она будет не только разрезать разные материалы на части, но и работать как циркуляционная пила.

Характеристики

Понять идею, чем смазать коробку передач Болгары («Интерскол» это или продукты других производителей), необходимо учитывать особенности этого инструмента. Они влияют на технические характеристики, которые должны иметь смазочные материалы.

Основным и самым загруженным узлом болгарского является редуктор. Он состоит из передач определенной конфигурации. Правильная смазка может уменьшить силу трения, нагревая движущиеся части. Для этого потребляемый материал должен иметь вязкость не более 800 Па. Его точка падения должна составлять не менее 120 ° С. Максимальная прочность рекомендуется при 120 Па. Это позволяет средствам образовывать прочную пленку на поверхностях деталей.

Смазка должна состоять из растворимых в природных условиях компонентов. Он не должен наносить ущерб окружающей среде и здоровью людей. Средства проверенных известных производителей имеют соответствующие сертификаты качества, поэтому рекомендуется использовать их для обслуживания инструмента.

Маятниковая пила

Точность высокоскоростной резки разных материалов и под необходимым углом обеспечивает специальное устройство, называемое маятниковой пилой. В домашних условиях ее можно сделать из болгарки мощностью от 0,9 до 2,5 кВт, продумав конструкцию, которая напрямую зависит от модели УШМ. Все, что необходимо сделать, – изготовить металлическую платформу с прорезью, уголком, маятником и надежно закрепить на ней сам инструмент. Для этого необходимо задействовать отверстия под установку ручки на самой болгарке. Под их размер необходимо изготовить скобу, полосы, шпильки и подшипники, с помощью которых закрепить болгарку в рабочем положении. Приспособление для УШМ готово.

Действительно крутая, домашняя универсальная машина от старого сожженного болгара своими руками.

Действительно холодная, домашняя универсальная машина от старых выжженных шлифовальных машин руками. Это видео показывает, как

Однако, при желании, вы можете заменить рекомендуемые композиции производителя для аналогичных продуктов. Для зарубежных моделей USM вполне пригодны средства, которые включают добавки, идентичные тем, которые используются изготовителем болгарского производства.

Если молибден присутствует в смазке, необходимо приобрести композицию с маркировкой MoS2. Для болгар, которые обслуживаются расходными материалами второго класса вязкости, подходит композиция NLGI2. Стандарт ISO соответствует смазочным материалам с маркировкой ISOL-XBCHB 2. Если продукт был изготовлен в соответствии с немецкими стандартами качества DIN, новое масло должно содержать маркировку DIN 51825-KPF 2 K-20.

Фрезерный станок

У фрезерного станка главное движение совершает фреза, с помощью которой обрабатывают фасонные и плоские поверхности на заготовках из разных материалов. Станок с использованием болгарки может быть выполнен в таких вариантах:

- с подвижной УШМ. В этом случае инструмент надежно крепится в вертикальной плоскости к специальной раме, позволяющей перемещать болгарку относительно фрезеруемой заготовки, которая закреплена неподвижно;

- с жестко закрепленной УШМ. При таком исполнении заготовка перемещается в нужном направлении, а болгарка неподвижна.

В обоих случаях необходимо продумать конструкцию, закупить все необходимое для ее сборки, а также купить держатель фрезы цангового типа или изготовить его самостоятельно из шестигранника. На рисунке простая, быстро изготавливаемая конструкция фрезера из болгарки.

Что еще можно изготовить?

Конструкция болгарки позволяет модифицировать ее своими руками во множество других инструментов.

Зернодробилка

Дробилка для зерна изготавливается из круглого барабана (из сломанной или старой дробилки) с перфорированным съемным дном, пластикового жерла (из обычной канистры с отрезанным днищем) и болгарки – ведущего элемента конструкции. Вал УШМ помещается в барабан через отверстие в центре его верхней части. В таком положении ее корпус крепится к барабану (способ крепления индивидуален). Изнутри барабана к валу редуктора прикрепляется винтообразный нож. Его можно изготовить из отрезного круга циркулярной пилы по дереву. Нож фиксируется крепежной гайкой.

Пластиковый бункер для загрузки зерна также устанавливается в верхней части корпуса барабана. Через него подается зерно, попадающее на вращающийся нож. Последнее измельчается и высыпается через перфорацию дна. От размера отверстий в дне зависит величина фракции помола. На фото ниже представлена модель самодельной зернодробилки и чертежи для ее изготовления.

Измельчитель веток

Измельчитель веток и травы – садовый прибор, позволяющий превращать мелкие ветки и толстостебельный бурьян в мелкофракционную форму, используемую в различных сельскохозяйственных целях. Изготавливая такой инструмент, стоит использовать только большую болгарку, работающую на высоких оборотах. Для предотвращения перегрузок и поломки УШМ применяется дополнительная редукторная система, многократно увеличивающая эффект измельчения. Прибор закрепляется на прочной металлической станине, способной выдержать большие вибрационные и смещающие нагрузки. Такой прибор изображен на фото ниже.

Электропила

Электропила из болгарки изготавливается с использованием шины от бензопилы соответствующего размера. Так как в самодельной конструкции не представляется возможным использовать механизм автоматического прекращения вращения, особое внимание уделяется конструированию защитного кожуха. По похожему принципу своими руками может быть сконструирована сабельная пила на базе болгарки. Цепная пила показана на фото ниже.

Токарный станок

Токарный станок по дереву из болгарки – один из самых сложных способов модификации последней. Для его изготовления используется большое количество материалов и различных комплектующих. Пример конструкции показан на фото ниже.

Сучкорез

Это инструмент, при конструировании которого используется бензоиновый триммер, а точнее, карданная часть. Принцип его работы сохраняется – изменяется лишь движущий агрегат и непосредственно режущая часть.

Вместо лески для скашивания травы, инсталлируется крепление шины цепной пилы.

Станок по керамограниту

Резка керамогранита болгаркой требует навыков и знаний особенностей строения материала, т. к. провести ровную линию, удерживая инструмент в руках, трудно. Работа требует особого подхода: необходимо обеспечить движение без отклонений и контролировать глубину реза в процессе выполнения операции. Любое нарушение приводит к порче материала, появлению сколов и неровностей. Это приводит к дополнительным расходам, а стоит керамогранитная плитка недешево. Чтобы болгарка двигалась без отклонений, можно изготовить специальное приспособление, где были бы направляющие. На рисунке показан вариант изготовления такого приспособления, где основным материалом является фанера и крепежные изделия.

Иностранные смазочные материалы

Чтобы определить, что вы можете смазать редуктор болгарского , необходимо рассмотреть ряд рекомендаций экспертов. Они утверждают, что вы должны выбрать масло, которое производит производитель оборудования. Такие композиции не являются дешевыми. Однако они имеют сбалансированный набор присадок, которые обеспечивают долговременную работу ушей. Если пользователь оборудования приобретает другие смазочные материалы для обслуживания инструмента, гарантия может даже не применяться к оборудованию.

Настольный шлифовальный станок

Стационарный шлифовальный станок может быть выполнен из болгарки в двух вариантах. В первом случае болгарка закрепляется неподвижно на специальном приспособлении. И еще один вариант изготовления представлен на рисунке.

Во втором случае это шлифовальный станочек ленточного типа. Он показан на рисунке. Здесь необходимо продумать механизмы натяжения (на 2 или 3 роликах) и крепления к столешнице.

Лодочный мотор

Если вы заядлый рыбак с ПВХ лодкой и до сих пор пользовались только веслами, стоит задуматься об изготовлении недорогого движителя. Бензиновые моторы дороги, потребляют много ресурсов, издают много шума. Они хороши для быстрых и дальних походов. Если же надо выйти на средину озера или проверить поставки, можно обойтись расходниками от болгарки. От нерабочего инструмента понадобится угловой редуктор.

Для крепления двигателя изготавливаем транец из фанеры, шарнира, труб 20*20 мм. Понадобится еще труба для крепления ноги, винта и навесного оборудования. Винт, при малой мощности двигателя, вырезают из 4 мм стали и выгибают. Для движителя понадобятся аккумулятор и мотор на 12 В. Емкость аккумулятора рассчитывается в зависимости от мощности двигателя и времени работы. Лучше аккумулятор взять с запасом.

Стусло из болгарки

Стусло представляет собой приспособление, с помощью которого выполняют резку под заданным углом плитки, заготовок из металла, багета, плинтуса и другого погонного материала. Если под болгаркой в столешнице верстака или стола на металлическую ось установить диск с отверстиями поворотной конструкции с фиксаторами, то получится приспособление для качественного выполнения операции нарезания заготовок под нужным углом. Поворотная часть является направляющей для режущего диска болгарки. Материал зажимается неподвижно, по отметкам фиксируется угол, под которым необходимо выполнить резку.

Штроборез

Часто при укладке электропроводки или вырезании проходов в стене, болгарка используется в качестве штробореза. При этом комфорт и безопасность во время работ оставляет желать лучшего.

Если изготовить насадку на УШМ с прочным основанием – можно делать разрезы в стенах, насколько хватит диаметра диска.

Самодельная насадка на УШМ для штробления стен

По сути – это подошва-упор, которая позволяет плавно перемещать болгарку вдоль стены, с равномерным усилием. Когда вы будете изготавливать это приспособление для болгарки самостоятельно – не пожалейте времени, и установите закрытый чехол с патрубком для подключения пылесоса.

Особенности сумок на 180 мм

Предназначенные для работы с дисками диаметром 180 мм болгарки относятся к профессиональному классу инструментов. Для их хранения и транспортировки выпускаются как жесткие кейсы и чемоданы в твердом корпусе, так и более легкие, мобильные решения. Сумка 180 мм высотой изготавливается из прочных материалов, может иметь жесткие вкладки для защиты техники от повреждений. Внешне такие приспособления выглядят как классические спортивные или туристические варианты, оснащаются удобными ручками для переноски.

Если требуется подобрать систему хранения для гаража или дома, можно обратить внимание на жесткие габаритные ящики из натуральной древесины или металла. Такие модули могут иметь дополнительные отсеки, откидную или сдвигающуюся крышку. Обычно выпускаются версии в универсальном размерном диапазоне, позволяющем размещать электроинструмент в различном исполнении, с дисками на 180-230 мм.

В отличие от кейсов, они не требуют демонтажа рукояти перед отправкой оборудования на хранение. Можно приобрести промышленные варианты или изготовить самостоятельно.

Помните, что правильный выбор кейса, сумки, ящика для хранения поможет сохранить болгарку без повреждений во время перевозки, защитить ее от негативных внешних влияний во время перерывов в работе.

Демонстрация кейса для УШМ 125 предоставлена в видео ниже.

Кожух для болгарки под пылесос – необходимое приспособление при ремонте в квартире

Кроме массы плюсов, у болгарки

встречаются один значимый недочет. Во время работы с камнем как еще его именуют деревом, как нефть производит огромное количество маленькой пыли, которую потом приходится извлекать из числа всех щелей в семье. Резка металла, даже в квартире не представляет особенных сложностей.

Независимо от материала – маленькая пыль делается в неограниченном количестве. Процесс осложняется тем, что часто работы проводятся на высоте 1,5-2 метра. В данном случае парящая сверху пыль умеренно оседает по всему помещению.

Резка глиняной плитки;

Часто встречающаяся пыльная работа. При этом глиняная пыль выходит в особенности маленькой не везде проникающей.

Циклевание деревянных полов.

Процедура большая, проводится на большой площади. Потому пыли не опилок на выходе много.

Для схватки> снежками с пылеобразованием русского> автопрома предлагают готовые варианты решения трудности. Станина для болгарки своими руками. Крапива – оснащают подобающую технику пылесборником.

Но таковой вариант чем просто подходит для строй бригад. Как поступить домашнему мастеру, который большая часть работ делает одним инвентарем, крапива – угловой шлифовальной машинкой (УШМ)? Всегда можно приобрести в магазине кожух

с пылеотводом, либо сходу приобрести болгарку, снаряженную таким приспособлением. Как досадно бы это не звучало высочайшая цена схожих устройств делает покупку нецелесообразной для разового внедрения, дешевле нанять бригаду профильных рабочих. Тем 2-ух либо более, выход естественно.

Читать также: Бензогенератор своими руками на 220 вольт

Купить или построить ленточно-шлифовальный станок для изготовления ножей: 3 отличных совета

Покупка ленточной шлифовальной машины. Изготовление ножей. Как получить ленточно-шлифовальный станок для изготовления ножей. Для работы с металлом используйте ленточно-шлифовальный станок. Поскольку большинство ленточных шлифовальных машин не соответствуют моим требованиям в рамках моего бюджета, я начал искать. Я не особо привязан к размерам, потому что могу сделать их любого размера, который захочу. Конечно, нужно немного выяснить, с точки зрения скорости и так далее, что дает лучший результат без сжигания материала по сравнению с износом самих шин.Вот 3 совета по ленточно-шлифовальному станку для изготовления ножей.

Купите ленточно-шлифовальный станок или соберите ленточно-шлифовальный станок самостоятельно.

Совет 1 Купите ленточно-шлифовальный станок и не строите ленточно-шлифовальный станок самостоятельно.

Ленточно-шлифовальный станок можно использовать для изготовления ножей как ленточно-шлифовальный станок по металлу. Ленточно-шлифовальный станок также может работать с деревом и другими материалами. Вы хотите делать ножи или строить машины? Вот в чем вопрос. Потому что изготовление ленточно-шлифовального станка для ножей иногда может занять год или больше.Покупка ленточно-шлифовального станка позволяет сразу приступить к работе с ленточно-шлифовальным станком для ножей. Кроме того, вы можете восстанавливать машины (что тоже на удивление весело!) и делать многое другое с помощью ленточно-шлифовального станка для изготовления ножей. Покупка ленточно-шлифовального станка может показаться скучной, но вы можете начать прямо сейчас. Но купите хороший, с маркировкой СЕ, с гарантией и такой, который прослужит долго. Машину от Aldi или Alibaba можно выбросить через год. Батько это машина на всю жизнь.

Ленточно-шлифовальный станок для изготовления ножей должен соответствовать требованиям CE и иметь множество принадлежностей.

Совет 2 Ленточно-шлифовальный станок для изготовления ножей должен соответствовать требованиям CE и иметь множество принадлежностей.

Теперь, когда вы знаете, что у ленточно-шлифовального станка своими руками или у дешевого станка есть недостатки, вы можете поискать поставщика хорошей ленточно-шлифовальной машины для ножей. Ищите ленточно-шлифовальный станок, отвечающий двум условиям. Машина должна быть одобрена CE. Тогда он соответствует директиве ЕС по машинному оборудованию и безопасен. Никогда не покупайте ленточно-шлифовальный станок для ножей без знака CE! Это запрещено и даже наказуемо. Второе условие – обращать внимание на вложения.Важны насадки ленточной шлифовальной машины для ножей. Потому что лучшие ленточно-шлифовальные станки для ножей предлагают множество приспособлений, таких как опорный рычаг с роликами, большое колесо, приспособление для ножей или приспособление для заточки ножей, а также различные рабочие пластины. Если вы думаете о покупке ленточно-шлифовального станка, сделайте все возможное, чтобы купить ленточно-шлифовальный станок, который может наклоняться. Batko 3000XL – откидная модель. Совет может заключаться в том, что вам нужна приличная ленточная шлифовальная машина для ножей. «Батько» – известный и надежный станок для ножевых мастеров. Он очень прочный и прослужит всю жизнь.Если вы его продадите, то получите взамен приличную цену.

Изготовление собственной ленточной шлифовальной машины.

Совет 3 Создайте свою собственную ленточно-шлифовальную машину.

При самостоятельной сборке ленточно-шлифовального станка, я думаю, самая большая проблема – найти все отдельные детали нужного размера / соотношения. Сходите и посмотрите у технических оптовых продавцов подшипниковых блоков, подшипников и т. Д. Там же можно найти болты и гайки, как и шлифовальные ленты. И сколько это будет стоить? Самая сложная часть изготовления этих машин самостоятельно – это точная центровка колес.Если неточно, ремень оторвется в мгновение ока, а регулировка скорости для изменения скорости ремня очень практична. А ведущее колесо ленточно-шлифовального станка имеет решающее значение для скорости. Изготовление хорошей ленточно-шлифовальной машины для ножей стоит денег, как и ее изготовление самостоятельно. Стоимость сборки ленточно-шлифовального станка своими руками иногда может быть даже выше, чем ее покупка. Также существует риск того, что ленточно-шлифовальный станок для ножей будет плохо работать. Тогда все ваши деньги потрачены зря, потому что вы думаете; покупка ленточной шлифовальной машины была бы лучше.И тогда у вас не будет всех принадлежностей, которые есть у купленного ленточно-шлифовального станка, таких как дополнительные рабочие пластины, ролики с подшипниками и т. Д.

Ленточно-шлифовальный станок Batko – это ленточно-шлифовальный станок для профессионала, но также и для человека, который хочет чего-то хорошего. Ленточно-шлифовальный станок Batko можно использовать и для других вещей, например, для реставрационных машин, инструментов и музыкальных инструментов или, короче говоря, для всего, что можно сделать из металла и дерева. Batko – это название ленточно-шлифовального станка для ножей, хотя люди иногда говорят Batco или Bakto.Есть Batko1400XL и Batko3000XL.

Простые в изготовлении ленточно-шлифовальные / шлифовальные круги – Блог Paoson

В этой статье я покажу вам, как я сделал эти колеса для своей новой кромкооблицовочной машины . Мне нужно было, чтобы они были небольшого диаметра, поэтому я решил использовать алюминиевые трубы, а не деревянные. Я сделаю два колеса; один для конца шлифовальной машины, а другой для системы натяжения ремня.

Это 3D-модель ленточно-шлифовальной машины SketchUp , над которой я работал последние несколько дней (первое фото).Здесь вы можете увидеть, куда я поставлю колеса. Это система, которая будет натягивать шлифовальную ленту и регулировать ее положение, и я также построю ее в этом видео.

Мне понадобится 6000 подшипников ZZ , алюминиевые и стальные трубы и стержень с резьбой. Сначала я разрежу все необходимые материалы, оставив два лишних миллиметра, с помощью пилы для резки металла. Затем я кладу на стол шлифовальных дисков шаблон, который позволит мне отрезать детали точной длины и идеально ровно.

Я проверяю, что все части прямые и отрезаны до нужной длины.В противном случае колеса могут быть натянуты и работать неправильно.

Стальная труба будет служить буфером между подшипниками, как это (первое фото). При этом подшипник должен входить в алюминиевую трубу. Алюминиевая труба имеет диаметр 30 мм со стенкой 2 мм; Это означает, что его внутренний диаметр составляет 26 мм… такой же, как у подшипника.

Но эти трубы часто на несколько десятых миллиметра толще, поэтому подшипник не подходит. Я отшлифую внутреннюю часть трубы дремелем, чтобы подшипник подошел и мы смогли зафиксировать его внутри трубы.

Делаем это понемногу, следя за тем, чтобы в конце было более-менее полмиллиметра. Теперь я смонтирую колесо со всеми его частями. Лучше всего использовать стопорные гайки , на концах.

Не следует их слишком сильно затягивать, чтобы не повредить подшипники. При их затяжке подшипники войдут на полмиллиметра в трубу, пока не коснутся внутренней трубы.

Теперь я разрежу все необходимые детали для устройства натяжения ремня с помощью моего пильного стола .Наклеиваю распечатанный шаблон на доску и проделываю дырочки колонным сверлом. Я также обработаю все фальцы для регулировки самого колеса.

Я обработал паз для резьбового стержня, который на 2 мм меньше самого стержня, и теперь я буду шлифовать стержень, пока он не станет плоским, чтобы он вошел в деталь, чтобы он не поворачивался. Я также расплющил ту часть, которая будет касаться винта , который регулирует наклон колеса.

Я делаю канавку в стержне с резьбой с помощью угловой шлифовальной машины (первое фото) и разрезаю шайбу, чтобы вставить ее внутрь.Он будет служить упором, чтобы колесо не двигалось. На этом этапе я могу собрать натяжитель.

Из алюминия сделаю регулятор колеса. Мы также могли бы использовать L-образную алюминиевую деталь. Прикручиваю парой шурупов… и здесь видно, как это работает (третье фото). Это позволит мне перемещать шлифовальную ленту вверх или вниз во время ее вращения.

Внизу я вставлю этот шуруп для дерева (четвертое фото), который защитит доску, а также даст мне дополнительную настройку колеса в его нижней части, затягивая или ослабляя шуруп.

Где взять материалы, использованные в этом проекте:

Посетите тему о ленточно-шлифовальных кругах на форуме:

Make A угловая шлифовальная машина для ленточной шлифовальной машины

Содержание

ВВЕДЕНИЕ:

Угловая шлифовальная машина для ленточной шлифовальной машины:

Угловая шлифовальная машина для ленточной шлифовальной машины – это шлифовальная машина, используемая для обработки и обработки деревянных и металлических материалов. Он состоит из электродвигателя, который вращает пару барабанов, на которых закреплена непрерывная петля ленты из наждачной бумаги.Ленточные шлифовальные машины бывают двух типов: один ручной и перемещается по материалу, а второй – стационарный (фиксированный), где материал перемещается на шлифовальную ленту. Стационарные ленточные шлифовальные машины иногда устанавливаются на верстак, также стационарные (фиксированные) ленточные шлифовальные машины часто комбинируются с дисковыми шлифовальными машинами.

Ленточно-шлифовальная насадка для угловой шлифовальной машины может оказывать очень агрессивное воздействие на дерево и металл. Ленточные шлифовальные машины обычно используются только на начальных этапах процесса шлифования или используются для быстрого удаления материала с заготовки.Иногда их также используют для удаления краски или отделки с дерева и металла. Насадка для ленточной шлифовальной машины с угловой шлифовальной машиной, оснащенная мелкозернистой наждачной бумагой, позволяет получить полностью гладкую поверхность заготовки.

Стационарные ленточные шлифовальные машины (фиксированного типа) также используются для удаления цветных металлов, таких как алюминий. Цветные металлы часто забивают шлифовальные круги, что быстро делает их непригодными для шлифования мягких материалов. Поскольку маленькие канавки на шлифовальной бумаге открываются, когда они проходят по дуге ведущего колеса, ленточные шлифовальные машины менее склонны к засорению.

В этом посте я покажу вам, как изготовить ленточную шлифовальную насадку для угловой шлифовальной машины. Эта ленточная шлифовальная машина с приводом от угловой шлифовальной машины очень эффективна и полезна. В моей мастерской он используется для обработки дерева и металла.

Используемые детали:

- 2 шт. Уголок L-образного профиля 2 дюйма для основания (длина 6 дюймов)

- Угол L-образного профиля 2 дюйма для опоры ремня (длина 7 дюймов)

- Металлическая пластина 8 мм для основной стойки (ширина 2,5 дюйма и длина 15 дюймов)

- 5 мм металлическая пластина для опоры заготовки (4 дюйма * 2,5 дюйма)

- Угол L-образного сечения 1 дюйм, используемый для перемещения опоры заготовки (длина 5 дюймов)

- Металлическая пластина 10 мм для опоры пружины и подшипника (1.25 дюймов шириной и 5,5 дюйма длиной)

- Пружина (длина 5 дюймов)

- 3 шт. Подшипники 6201RS

- Деревянный круглый блок (диаметр 55 мм и толщина 40 мм)

- Гайка 10 мм для деревянного круглого блока (длина 20 мм)

- Шлифовальная лента (длина 26 дюймов)

- Болт с шестигранной головкой ½ с контргайкой (длина 3 дюйма)

- ½ Болт с шестигранным ключом и контргайкой (длина 2 дюйма)

- 3 шт. Болт с шестигранной головкой 5/16 (длина 1 дюйм)

- 3 шт. ¼ Болт с шестигранным ключом (длина 20 мм)

- 2 шт. ¼ Болт с шестигранным ключом (длина 12 мм)

- 2 шт.Болт с шестигранным ключом 3/16 (длина 5 мм)

- Угловая шлифовальная машина

Как сделать:

Первый шаг – вырезать 55-миллиметровый круглый деревянный брусок из деревянного бруска толщиной 40 мм с помощью кольцевой пилы 55 мм. Итак, размер круглого деревянного блока составляет 55 мм в диаметре и 40 мм в толщину.

Следующий шаг – просверлить отверстие диаметром 16 мм в этом деревянном круглом блоке и закрепить гайку 10 мм в этом отверстии с помощью клея.

Этот круглый деревянный брусок имеет плоскую боковую поверхность, превращает эту плоскую боковую поверхность в изогнутую боковую поверхность с помощью угловой шлифовальной машины и наждачной бумаги, как показано на изображении.

Следующим шагом будет изготовление основной опоры. Я использовал 8-миллиметровую металлическую пластину (2,5 дюйма в ширину и 15 дюймов в длину), чтобы сделать основную опору ленточно-шлифовального станка. Вырежьте эту 8-миллиметровую металлическую пластину (2,5 дюйма шириной и 15 дюймов длиной) по форме, показанной на изображении.

Просверлите 45-миллиметровое отверстие в металлической пластине основной стойки с помощью кольцевой пилы диаметром 45 мм, а также просверлите четыре других маленьких отверстия для винтов, как показано на рисунке.

Следующим шагом будет изготовление основы ленточно-шлифовального станка.Я использовал 2 шт. Уголок L-образного профиля 2 дюйма для основания (длина 6 дюймов). Также я использовал 10-миллиметровую металлическую пластину для опоры пружины и подшипника (1,25 дюйма шириной и 5,5 дюйма длиной), вырезал все эти части по форме, как показано на изображении, и просверлил отверстия для правильной сборки.

Следующим шагом будет сборка всех этих режущих деталей. Присоедините основную стойку к основанию, используя 3 шт. Шпоночные болты 5/16 (длина 1 дюйм).

Также прикрепите угловую шлифовальную машину к основной стойке. Я использовал немного более длинные винты для правильного крепления угловой шлифовальной машины к основной стойке.

Присоедините металлическую пластину подшипника и опоры пружины к главной стойке с помощью болта с внутренним шестигранником ½ и контргайки (длиной 2 дюйма).

Также приложите 3 номера. Подшипники 6201RS с этой металлической пластиной с использованием болта с внутренним шестигранником ½, контргайки (длина 3 дюйма) и длинной пружины 5 дюймов, как показано на изображении.

Затем прикрепите угол L-образного сечения 2 дюйма (длина 7 дюймов) для опоры шлифовальной ленты. Форма опоры шлифовальной ленты показана на изображении.

Следующий шаг – прикрепить металлическую пластину, поддерживающую заготовку.Я использовал 5-миллиметровую металлическую пластину (4 дюйма * 2,5 дюйма) для поддержки заготовки и угол L-образного сечения 1 дюйм (длина 5 дюймов), используемый для перемещения опоры заготовки. Опорная пластина для заготовки имеет механизм скольжения вперед и назад.

И, наконец, прикрепите шлифовальную ленту (общая длина 26 дюймов). Теперь насадка для ленточной шлифовальной машины для угловой шлифовальной машины готова к работе.

Для лучшего понимания просмотрите видео, представленное ниже.

Какая шлифовальная машина вам подходит? – Алек Стил Ко.

Введение