УШМ (Болгарка) с регулировкой оборотов, 125 мм УШМ-П125-1200 ЭПСТ

Лидер по характеристикам на рынке для шлифования и резки. Большая мощность и компактность, удобство и полный набор электронных систем – для любых работ с любыми материалами

Бренд:

ЗУБР

Серия:

ПРОФЕССИОНАЛ

Ключ специальный:

Ключ специальный

Кожух защитный:

Кожух защитный

Руководство по эксплуатации:

Руководство по эксплуатации

Рукоятка дополнительная:

Рукоятка дополнительная

Углошлифовальная машина:

Углошлифовальная машина

Антивибрационная основная рукоятка:

нет

Быстрозажимная гайка sds:

нет

Габариты:

40х15х11 см

Диаметр диска:

125 мм

Диаметр диска, мм:

125

Длина кабеля:

3 м

Длина сетевого кабеля:

3 м

Дополнительная рукоятка:

есть

Защита от непреднамеренного пуска:

нет

Защита от перегрузки:

есть

Защита от повреждения коллектора:

есть

Масса в упаковке:

3 кг

Масса изделия:

2. 6 кг

6 кг

Масса изделия, кг:

2.6

Мощность:

1200 Вт

Мощность, Вт:

1200

Напряжение:

230/50 В/Гц

Отключающиеся угольные щетки:

есть

Отключение питания при заклинивании диска:

есть

Отключение угольных щеток:

есть

Плавный пуск:

есть

Поворотная голова:

есть

Поворотная основная рукоятка:

нет

Поддержание постоянных оборотов под нагрузкой:

есть

Посадочный диаметр:

22. 2 мм

2 мм

Регулировка оборотов:

–

Регулировка положения кожуха без инструмента:

есть

Резьба шпинделя:

М14

Суперфланец:

есть

Усиленная пылезащита:

есть

Фиксация кнопки включения:

есть

Число оборотов:

Электронная регулировка оборотов:

есть

Электронные системы:

есть

ЗУБР_УШМ-П125-1200 ЭПСТ_instruction. pdf (ЗУБР_УШМ-П125-1200_ЭПСТ_instruction.pdf, 2,435 Kb) [Скачать]

pdf (ЗУБР_УШМ-П125-1200_ЭПСТ_instruction.pdf, 2,435 Kb) [Скачать]

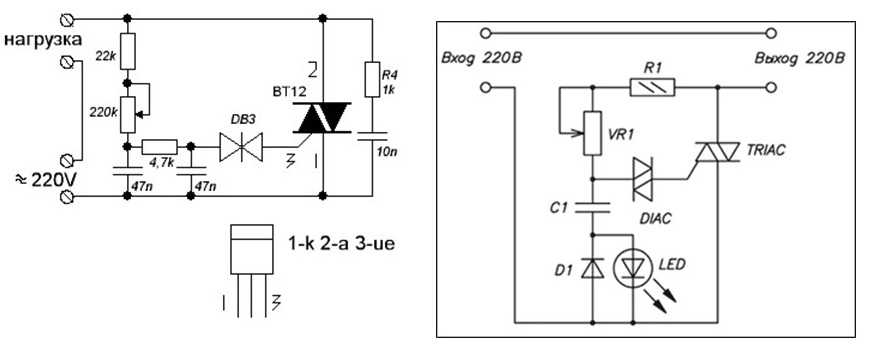

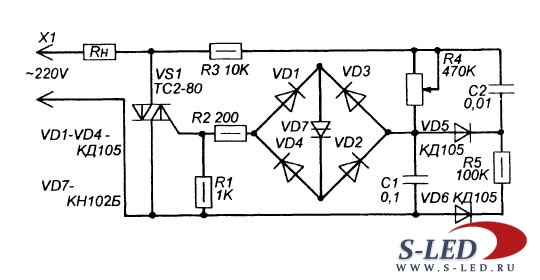

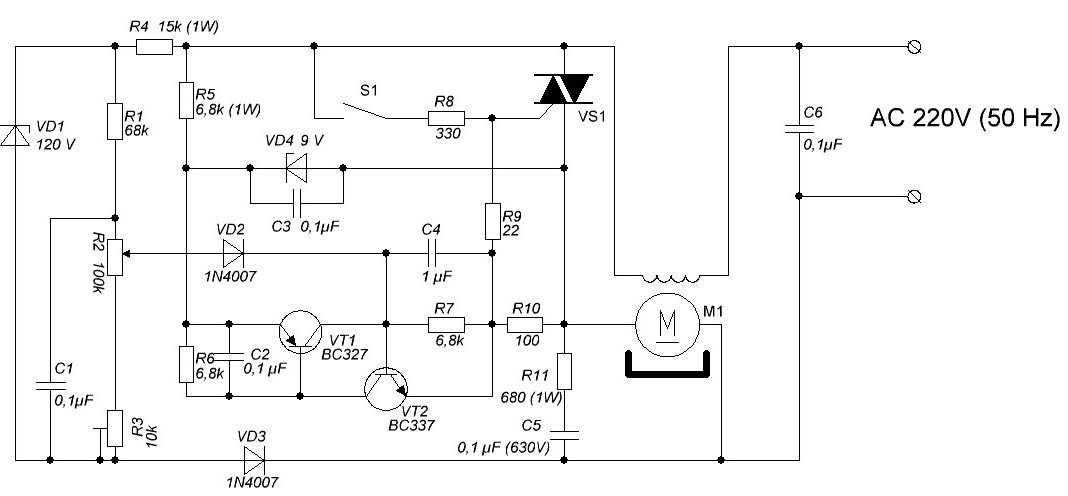

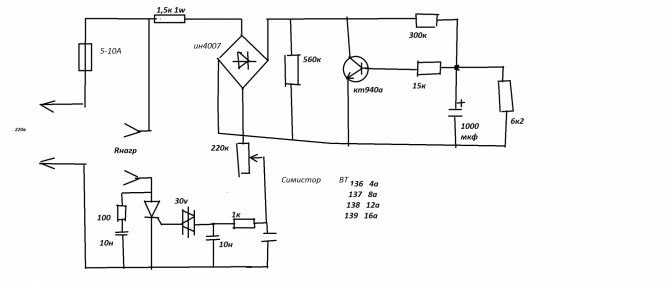

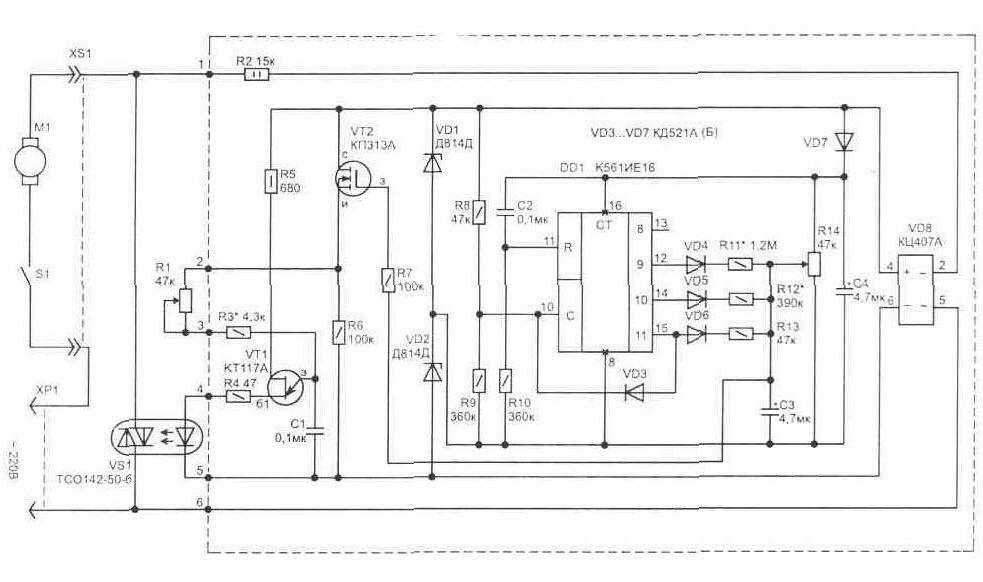

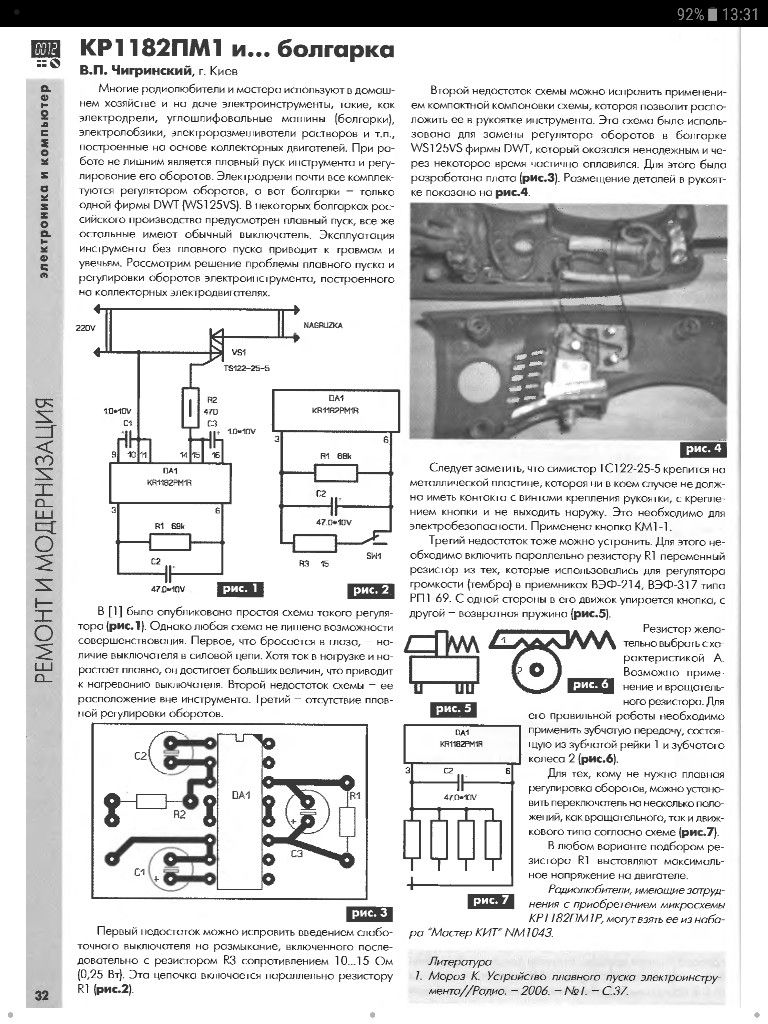

схема Регулятор скорости вращения дрели схема

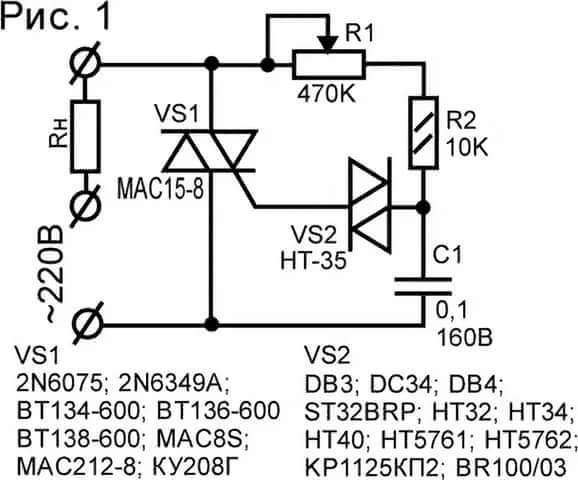

При работе с электроинструментом (электродрелью шлифовальным устройством и пр) желательно иметь возможность плавно изменять его обороты. Но простое уменьшение питающего напряжения приводит к снижению развиваемой инструментом мощности В предлагаемой схеме (рис.1) используется регулирование с обратной связью по току двигателя, в результате чего при увеличении нагрузки соответственно увеличивается и крутящий момент

На валу. Резистивно-емкостная цепочка R1-R2-C1 формирует регулируемое опорное напряжение, которое с движка R2 поступает в цепь управляющего электрода тиристора VS1 и компенсирует остаточную противо-ЭДС двигателя М1 Если скорость вращения двигателя падает из-за возрастания нагрузки, уменьшается и его противо-ЭДС. Благодаря этому в очередном полупериоде сетевого напряжения тиристор за счет опорного напряжения открывается раньше. Соответствующее повышение напряжения на двигателе приводит к увеличению мощности на валу двигателя.

Настройка устройства сводится практически к подбору сопротивления R1, чтобы при минимальных оборотах двигатель вращался ровно, без рывков, и, в то же время, обеспечивался полный диапазон изменения оборотов. Возможно, к нижнему по схеме выводу R2 придется подключить небольшой резистор, ограничивающий минимальные обороты двигателя. Если тиристор VS1 будет сильно греться, его нужно установить на теплоотвод.

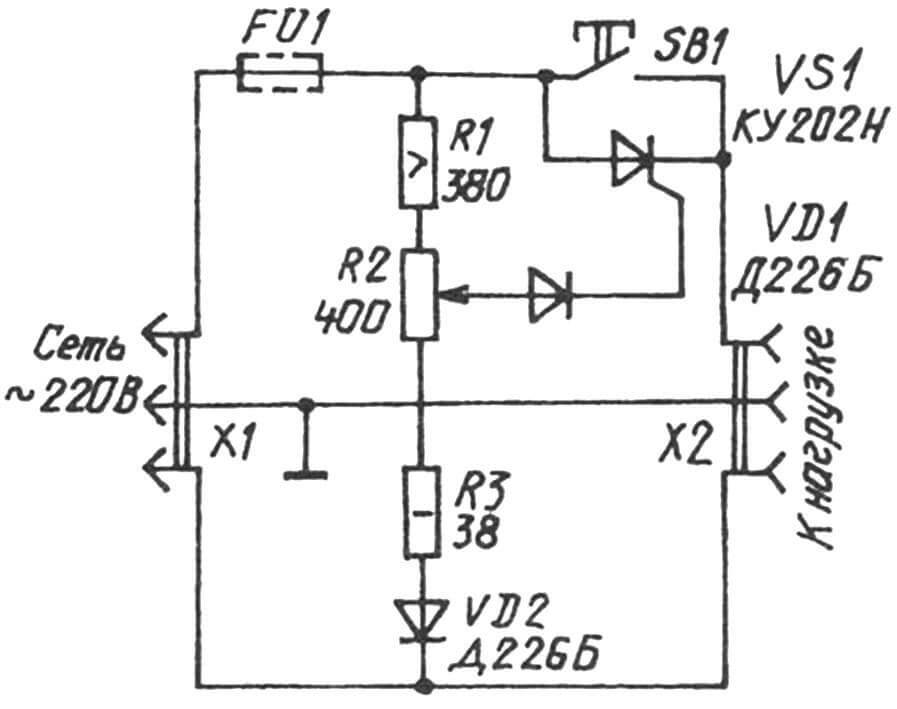

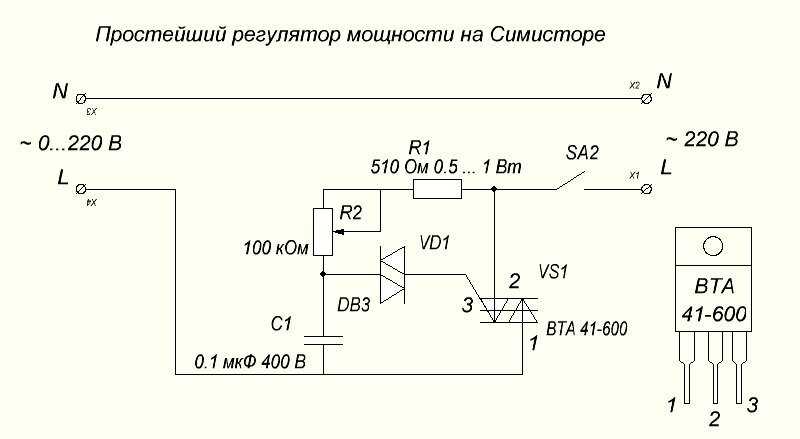

Упрощенный вариант регулятора показан на рис . 2. Если в патрон электродрели зажать насадку-отвертку, с помощью этой приставки можно закручивать винты и шурупы (саморезы).

Литература

1 И.Семенов. Регулятор мощности с обратной связью. – Радиолюбитель, 1997, N12, С.21.

2 Р.Граф. Электронные схемы 1300 примеров – М Мир, 1989, С 395.

3. В Щербатюк Заворачиваем шурупы электродрелью. – Радиолюбитель, 1999 N9, С 23

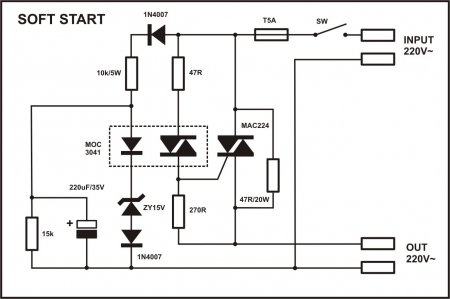

Все бюджетные варианты УШМ имеют несколько недостатков. Во-первых, не имеется системы плавного пуска. Это очень важная опция. Наверняка все из вас включали этот мощный электроинструмент в сеть, и при запуске наблюдали, как падает накал лампочки, которая также подключена к этой сети.

Во-первых, не имеется системы плавного пуска. Это очень важная опция. Наверняка все из вас включали этот мощный электроинструмент в сеть, и при запуске наблюдали, как падает накал лампочки, которая также подключена к этой сети.

Такое явление происходит по той причине, что мощные электродвигатели в момент запуска потребляют огромные токи, из-за которых проседает напряжение сети. Это может вывести из строя сам инструмент, особенно китайского производства с ненадежными обмотками, которые могут в один прекрасный день сгореть во время пуска.

То есть система мягкого старта защитит и сеть, и инструмент. К тому же в момент запуска инструмента происходит мощная отдача или толчок, а в случае внедрения системы мягкого старта такого, разумеется, не будет.

Во-вторых, отсутствует регулятор оборотов, который позволит долго работать инструментом, не нагружая его.

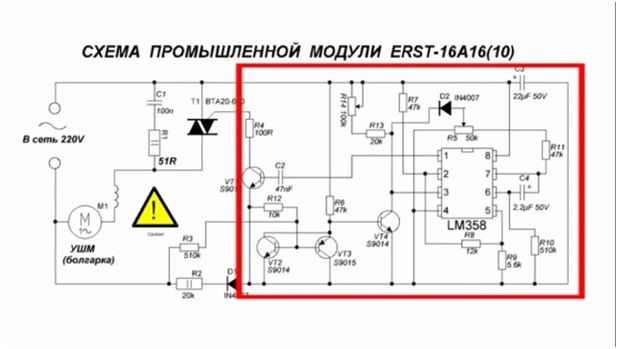

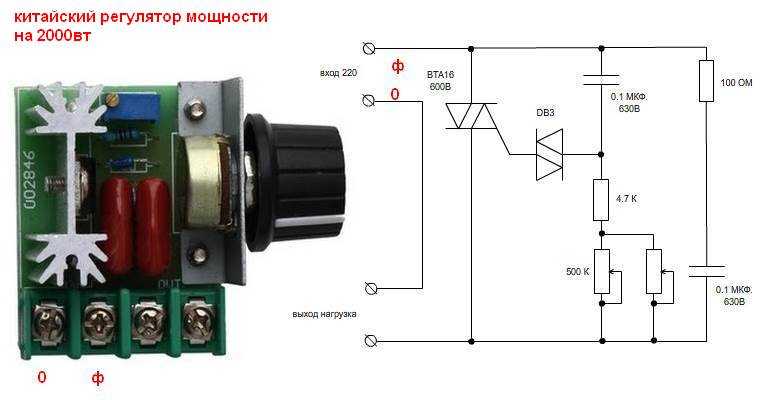

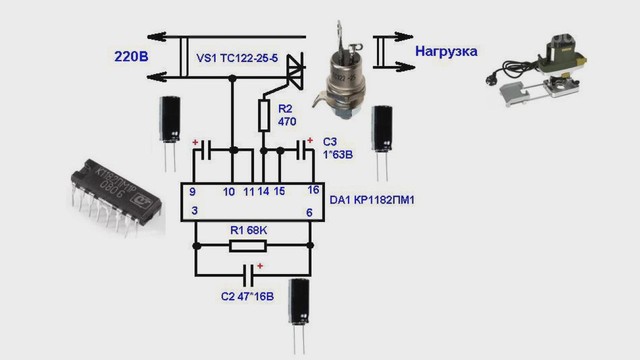

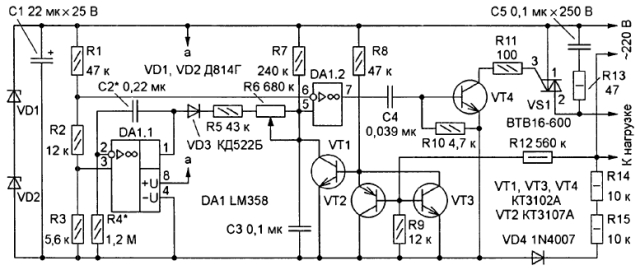

Схема, представленная ниже, от промышленного образца:

Она внедряется производителем в дорогие приборы.

К схеме можно подключать не только «болгарку», но и, в принципе, любые приборы – дрель, фрезерные и токарные станки. Но с учетом того, что в инструменте должен стоять именно коллекторный двигатель.

Но с учетом того, что в инструменте должен стоять именно коллекторный двигатель.

С асинхронными двигателями такое не пройдет. Там необходим частотный преобразователь.

Итак, необходимо сделать печатную плату и приступить к сборке.

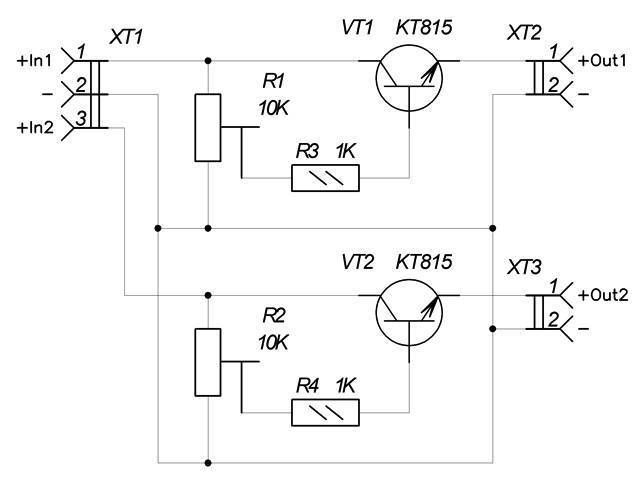

В качестве регулирующего элемента задействован сдвоенный операционный усилитель LM358, который с помощью транзистора VT1 управляет силовым симистором.

Итак, силовым звеном в этой схеме является мощный симистор типа BTA20-600.

Такого симистора не оказалось в магазине и пришлось купить BTA28. Он чуть мощнее того, что по схеме. В общем, для двигателей с мощностью до 1 кВт можно использовать любой симистор с напряжением не ниже 600 В и током от 10-12 А. Но лучше иметь некоторый запас и взять симисторы на 20 А, все равно они стоят копейки.

Во время работы симистор будет греться, поэтому на него необходимо установить теплоотвод.

Чтобы не было вопросов по поводу того, что двигатель при пуске может потреблять токи, которые значительно превышают максимальный ток симистора, и последний может попросту сгореть, помните, что схема имеет мягкий старт, и пусковые токи можно не принимать во внимание.

Наверняка всем знакомо явление самоиндукции. Этот эффект наблюдается при размыкании цепи, к которой подключена индуктивная нагрузка.

То же самое и в этой схеме. Когда резко прекращается подача питания на двигатель, ток самоиндукции с него может спалить симистор. А снабберная цепь гасит самоиндукцию.

Резистор в этой цепи имеет сопротивление от 47 до 68 Ом, а мощность от 1 до 2 Вт. Конденсатор пленочный на 400 В. В данном варианте самоиндукция как побочный эффект.

Резистор R2 обеспечивает токогашение для низковольтной цепи управления.

Сама схема в какой-то мере является и нагрузкой, и стабилизирующим звеном. Благодаря этому после резистора можно не стабилизировать питание. Хотя в сети есть такие же схемы с дополнительным стабилитроном, использовать его бессмысленно, поскольку напряжение на выводах питания операционного усилителя в пределах нормы.

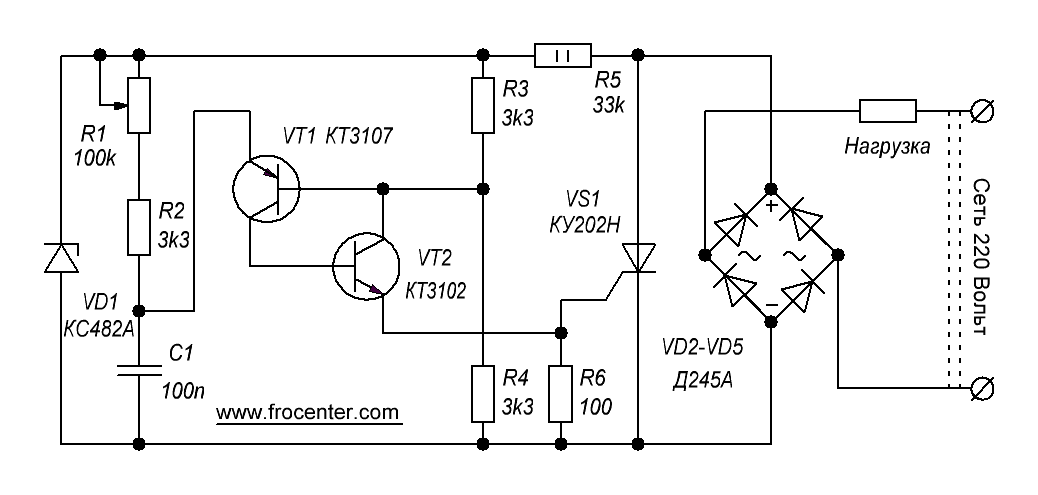

Возможные варианты замен для маломощных транзисторов можно увидеть на следующей картинке:

Печатная плата, которая упоминалась ранее, представляет собой только плату для устройства плавного пуска, и в ней нет компонентов для регулировки оборотов. Это сделано специально, поскольку в любом случае регулятор нужно выводить с помощью проводов.

Это сделано специально, поскольку в любом случае регулятор нужно выводить с помощью проводов.

Настройка регулятора выполняется с помощью многооборотного подстроечного резистора на 100 кОм.

Если нужен более мощный регулятор, то его можно собрать по следующей схеме:

Если все в порядке, то после отключения от сети сразу же нужно проверить симистор на ощупь – он должен быть холодным.

Если все работает нормально – «болгарка» запускается плавно, и регулируются обороты, – то пора приступать к тестам под нагрузкой.

Прикрепленные файлы :

Схема подключение аналоговой камеры видеонаблюдения к телевизору, компьютеру Подключение цифровой камеры видеонаблюдения

Дрель является самым распространённым электроинструментом в быту и строительстве. Но рано или поздно может аппарату может потребоваться ремонт. Как устранить основные неисправности своими руками, читайте ниже.

Устройство и неисправности электрической дрели

Дрели могут быть разных размеров и цветов, но внутри всегда одна и та же схема.

Основные составляющие ударной дрели:

- Металлический корпус редуктора.

Индукционные кольца.

Конденсатор.

Сетевой кабель.

Кнопка реверса.

Регулятор оборотов.

Электродвигатель.

Кнопка пуска.

Кнопка переключения между обычным и ударным режимами.

В простой дрели без ударного механизма нет металлического корпуса редуктора. Подшипники вала и редуктора вставлены в корпус дрели.

Основные неисправности дрели:

Неисправности двигателя:

Все эти неисправности, за исключением неисправностей двигателя, нетрудно устранить самостоятельно. Ремонт двигателя возможен при наличии определённых навыков и знаний. Иногда проще отнести его в мастерскую или купить и установить новый. Установка любого нового узла дешевле ремонта в мастерской, так как профессионалы за одну замену берут оплату, равную стоимости узла.

Видео: устройство дрели

- Дрель не должна работать более 20–25 минут непрерывно после включения в сеть.

- Необходимо чистить патрон от грязи и смазывать.

Недопустим перегрев прибора до температуры обжигания рук.

Нельзя использовать сильно тупые свёрла.

Ремонт дрели своими руками

Для того чтобы найти неисправность, дрель нужно разобрать.

Как разобрать инструмент

Некоторые дрели имеют дополнительную ручку и ограничитель глубины сверления.

Необходимо расслабить крепление струбцины и стащить ручку через патрон.

У других моделей дополнительная ручка вкручивается в корпус дрели.

Если на рукоятке дрели есть накладка, соединяющая две половины корпуса, то она поддевается плоской отвёрткой и снимается.

- Выкрутите весь крепёж и снимите верхнюю часть корпуса. Обратите внимание, что два винта в том месте, где корпус держит вал патрона, короче остальных.

- Открутите шурупы крепления шнура к корпусу. Провода и остальные составляющие дрели аккуратно извлеките из своих пазов.

- Достаньте щётки с щёткодержателями из своих гнёзд.

Патрон с валом и большой шестернёй 2 легко отсоединяется от корпуса дрели. Извлеките металлический корпус редуктора 1 вместе с двигателем. На валу есть шарик, который нельзя терять, потому что подобрать такой же будет сложно.

Снимите статор.

Снимите корпус редуктора со шпинделя электродвигателя.

Замена щёток

Сигналами для проверки состояния щёток служит искрение в области коллектора, снижение оборотов и нагревание дрели. Если этих проблем нет, то состояние щёток нужно проверять периодически. При износе хотя бы одной из щёток на 40 процентов меняйте обе. Разберите корпус дрели. Щётки извлекаются вместе с щёткодержателями. В некоторых моделях есть заглушки на корпусе, которые выкручиваются.

Заглушки для извлечения щёток

Щётка вынимается из щёткодержателя и на её место вставляется новая.

Видео: замена щёток дрели

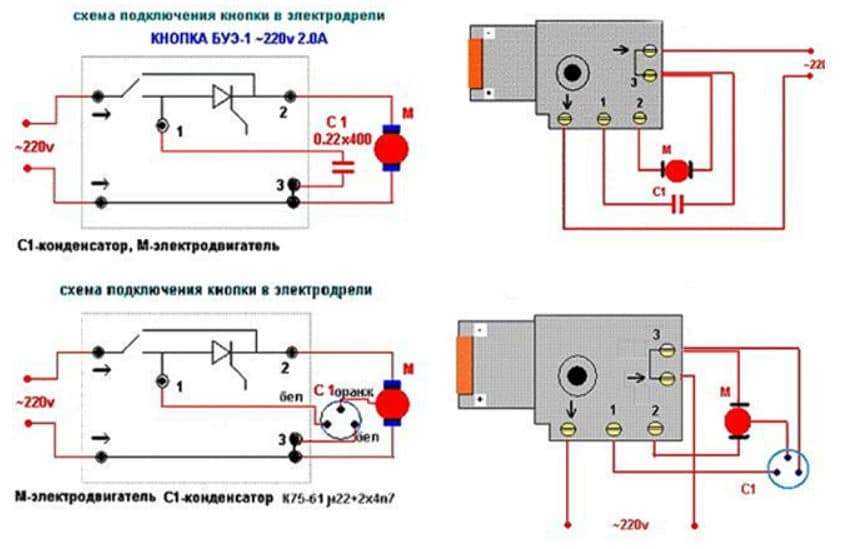

Кнопка включения, плавный пуск и регулятор оборотов

Регулятор оборотов дрели может быть совмещён с плавным пуском либо выведен в отдельное колёсико на корпусе, либо колёсико установлено на кнопку пуска.

Устройство и принцип действия кнопки с регулятором оборотов:

Регулятор оборотов, так же, как и плавный пуск, выходит из строя из-за неисправности микросхемы. Если он расположен отдельно от кнопки включения, разберите корпус, отсоедините контакты и замените его на новый. Если регулятор установлен на кнопке, разберите корпус и извлеките из него кнопку включения.

Заменить кнопку проще, чем её разобрать и отремонтировать, потому что в ней много мелких деталей. Но если вы решились, то аккуратно разбирайте корпус кнопки, чтобы не потерять выпрыгивающие пружинки.

- Ножом или плоской отвёрткой аккуратно подденьте защёлки и фиксаторы. Снимите крышку.

Контактные площадки стираются и образуется пыль, которая оседает внутри пластмассовой коробки. Диэлектрические поверхности становятся проводниками электрического тока. Из-за этого обороты и плавный пуск не регулируются. Удалите металлическую пыль ватой, смоченной спиртом. Контакты можно поскоблить ножом, но только не наждачной бумагой, чтобы не испортить их поверхность.

Извлеките микросхему из другой половинки корпуса кнопки. Прозвоните все элементы. Повреждённые замените.

Часто внутренняя очистка корпуса кнопки восстанавливает её работу.

Не работает реверс или дрель не крутит вправо

При прямом вращении ротора конец первой обмотки статора подключается к первой щётке. При обратном ко второй. Такое переключение происходит в кнопке реверса. Если дрель перестаёт крутить в ту или другую сторону, значит, цепь не замыкается. Необходимо провести диагностику кнопки и в случае неисправности заменить её или разобрать и почистить контакты.

Реверс прозванивается в несколько заходов:

- Установите флажок реверса в правое положение.

- Вставьте щупы мультиметра в два отверстия с одной стороны кнопки реверса. Проверьте наличие звукового сигнала прибора. Теперь вставьте щупы в два отверстия с другой стороны. Звуковой сигнал есть с двух сторон, значит, правое положение реверса работает.

- Теперь установите реверс в левое положение.

Вставьте щупы в два отверстия, но с разной стороны кнопки. Потом в другие два отверстия. Проверьте звуковой сигнал мультиметра.

Если хотя бы на одном этапе не было прозвона, кнопка неисправна. Можно её разобрать. Если в обоих положениях переключателя контакты замыкаются, то очистьте их и ещё раз прозвоните. Если не помогло, тогда замените кнопку.

Возьмите булавку, вставьте в отверстие и извлеките провод. Выньте все провода аналогичным образом.

К реверсу подведены провода со статора и щёток. Они подключаются по диагонали, поэтому зарисуйте схему, чтобы потом не перепутать. Или приклейте скотчем к каждому проводу метки.

Подключение дрели к кабелю без кнопки

Демонтируйте кнопку включения. В неё входят две жилы сетевого кабеля. Если у дрели был реверс, то от статора и щёток выходят по два провода. Всего получается четыре. Чтобы соединить их с двумя жилами сетевого кабеля проделайте следующее:

- Два конца разных обмоток статора соедините друг с другом и подключите к щётке.

Два других соединённых конца статора и провод от второй щётки соедините с сетевыми проводами.

Тщательно изолируйте места соединений.

Малые и высокие обороты вращения

Если дрель не работает на малых оборотах, проверьте плавный пуск и регулятор оборотов. Если работает только на малых оборотах и греется, дополнительно проверьте щётки электродвигателя и износ коллектора.

Дрель не включается

В беспроводной дрели зарядите аккумулятор. Если не помогло или дрель проводная, снимите верхнюю крышку корпуса и проверьте мультиметром следующие элементы:

Шнур электропитания.

Пусковой конденсатор.

Кнопку пуска.

Контакты.

Если все провода и контакты целы, нажмите кнопку пуска и проверьте работу двигателя.

Дрель трещит, но не крутится

Разберите корпус и включите двигатель. Если он работает, значит, стёрлись зубья большой шестерёнки редуктора. Если двигатель не работает, проверьте щётки, обмотки статора и ротора.

Ремонт ротора

Прежде чем взять прибор для диагностики, осмотрите коллектор и обмотку.

На нём могут быть повреждения. Если проводка оплавилась, подгоревший изоляционный лак оставит чёрные следы или специфический запах. Можно увидеть погнутые и смятые витки либо токопроводящие частицы, например, остатки припоя. Эти частицы являются причиной короткого замыкания между витками. Повреждения коллектора: приподнятые, изношенные или пригоревшие пластины.

Проведите диагностику мультиметром:

Якорь можно спасти, если не нарушена балансировка. Если во время работы прибора слышен прерывистый гул и идёт сильная вибрация, то это нарушение балансировки. Такой якорь подлежит замене. А отремонтировать можно обмотку и коллектор. Небольшие короткие замыкания устраняются. Если повреждена значительная часть обмотки, её можно перемотать. Изношенные и сильно повреждённые ламели проточить, нарастить или впаять. К тому же не стоит браться за ремонт якоря, если вы неуверены в своих возможностях. Лучше его заменить или отнести на ремонт в мастерскую.

Лучше его заменить или отнести на ремонт в мастерскую.

Чтобы заменить якорь, нужно разобрать дрель, вынуть его из статора и отсоединить от редуктора.

Видео: замена ротора дрели

Не сильно выработанный коллектор исправляется проточкой. Но если пластины стёрлись до пластмассовой основы или частично выгорели, то восстановление производится пайкой или гальваническим наращиванием.

Если коллектор был изношен полностью, то после пайки его хватит не более, чем на месяц активного использования. А не до конца повреждённые пластины после такого ремонта выдерживают несколько замен щёток и не выпаиваются. Вам понадобится нарезать медные пластины по размерам и впаять их с большим количеством припоя. Лишнее сточить напильником и отшлифовать.

При гальваническом наращивании восстановленная медь очень твёрдая.

Срок службы коллектора как у нового. Гальваническим наращиванием можно восстановить как полностью стёртый коллектор, так и частично повреждённые пластины. Восстановленный коллектор необходимо проточить и разделить пластины бормашиной или ножовочным полотном.

Перемотка якоря

- Запишите или зарисуйте направление обмотки.

- Ножовкой по металлу или кусачками удалите лобовые части обмотки.

Аккуратно, не повреждая пазовые изоляторы, выбейте стержни оставшихся частей обмотки с помощью молотка и металлического зубила.

Надфилем удалите остатки пропитки. Посчитайте проводники в пазу и измерьте диаметр провода. Нарисуйте схему. Нарежьте из картона гильзы для изоляции и вставьте их в пазы.

После намотки сварите выводы секций с пластинами коллектора. Проверьте обмотку тестером.

Пропитайте обмотку эпоксидной смолой.

Ремонт статора

Проверка работоспособности статора мультиметром:

- Поставьте режим сопротивления 200 Ом. Соедините щупы прибора с концами одной обмотки. Единица означает обрыв, а ноль – короткое замыкание между витками. Если показывает наличие сопротивления более 1,5 Ом, то проверяйте вторую обмотку. У обеих обмоток должно быть приблизительно одинаковое сопротивление.

Теперь необходимо проверить отсутствие пробоя на массу, то есть замыкание обмотки с металлическим корпусом статора. В мультиметре поставьте режим максимального сопротивления. Соедините один щуп с концом обмотки, другой щуп с металлическим корпусом статора. Единица говорит об отсутствии пробоя.

Повреждённую обмотку статора можно перемотать самостоятельно. Это намного легче перемотки якоря. Для качественной намотки катушек вам понадобится эмальпровод и электрокартон.

Замена подшипников якоря

У якоря два подшипника разного размера. Тот, что больше, находится со стороны крыльчатки. Подшипники снимаются специальным съёмником. Но если его нет, то нужно подвесить якорь на металлических пластинах так, чтобы подшипник был над пластинами, а якорь снизу. Постучите деревяшкой по валу, чтобы выбить его из подшипника.

Для опрессовки на валу нового подшипника используется длинная торцевая головка на ¼ дюйма.

Возьмите головку и уприте её во внутреннюю обойму подшипника.

Постучите по ней молотком.

Оденьте металлический корпус редуктора на подшипник.

Слегка постучите по нему молотком, чтобы он сел на место.

Если аккумулятор дрели не заряжается

Если батарея не держит заряд, разберите её. Она состоит из нескольких элементов питания. Проверьте тестером напряжение в каждом. Нерабочий элемент замените.

Проведите диагностику зарядного устройства:

Слетает опорная тарелка

Дрель можно использовать для шлифовки различных материалов с помощью специальных насадок. Для этого приобретается опорная тарелка.

Она может быть пластиковая или резиновая. Наждачная бумага на ней крепится двумя способами: на липучку или прижимной шайбой. У тарелок есть свои недостатки:

Поэтому лучше приобретать пластиковую опорную тарелку с прижимной шайбой. Либо с подвижным хвостовиком. Эти тарелки самые надёжные и удобны в эксплуатации.

Но если у вас оказалась резиновая тарелка, то её можно переделать.

Замена ударного механизма

Элементы редуктора ударной дрели:

При запуске дрели вращается двигатель и шпиндель. От шпинделя передаётся вращение большой шестерёнке редуктора. Когда включается удар, то вал углубляется в корпус редуктора, а зубчики соединяются и входят в зацепление. Вал вращается, и храповики отскакивают друг от друга. Образуется возвратно-поступательное движение. Когда включается работа дрели без удара, то сам переключатель играет роль ограничителя. Он не даёт валу опуститься в корпус редуктора настолько глубоко, чтобы эти зубчики касались друг друга. Существуют разновидности переключателей:

От шпинделя передаётся вращение большой шестерёнке редуктора. Когда включается удар, то вал углубляется в корпус редуктора, а зубчики соединяются и входят в зацепление. Вал вращается, и храповики отскакивают друг от друга. Образуется возвратно-поступательное движение. Когда включается работа дрели без удара, то сам переключатель играет роль ограничителя. Он не даёт валу опуститься в корпус редуктора настолько глубоко, чтобы эти зубчики касались друг друга. Существуют разновидности переключателей:

В корпусе редуктора на самом переключателе стоит подшипник. При включении безударного режима вал упирается в этот подшипник.

В некоторых дрелях нет подшипника, но на валу переключателя есть выемка. Когда вал попадает в неё при повороте переключателя, он проваливается и включается удар.

В третьих моделях стоит планка переключателя с отверстием. Принцип действия такой же. При частом переключении режимов на планке образуется выработка, и удар перестаёт отключаться, так как вал в углублённом положении.

При износе ударного механизма узел подлежит замене.

Ремонт патрона дрели

Патроны, которые устанавливают на современные дрели, делятся на следующие типы:

- Ключевой. Один из самых распространённых типов. Для закрепления оснастки вам потребуется ключ, которым крепко затягивается патрон в трёх отверстиях. Обычно используется в ударных дрелях, где шанс проворачивания сверла при работе значительно выше, чем у безударной дрели.

Быстрозажимной. Бывает одномуфтовый и двухмуфтовый, металлический и пластиковый. Замена оснастки происходит без помощи ключа. Имеет недостаток – не самая надёжная фиксация.

Конус Морзе. Этот патрон универсален и очень надёжен. Оснастка сидит в нём, как влитая, и не проворачивается. На конус Морзе можно установить любой другой тип патрона с помощью переходника. Такой патрон не устанавливают на бытовые дрели.

Если вам понадобилось заменить патрон дрели, разожмите кулачки и проверьте наличие винта, которым патрон крепится к валу. Если он присутствует, его нужно выкрутить. Трудно откручиваемый винт обрабатывают аэрозолем WD-40 или тормозной жидкостью. Отверните сам патрон от вала. В случае с конусом Морзе патрон сбивается с вала киянкой или деревянной палкой. Насаживается аналогично.

Если он присутствует, его нужно выкрутить. Трудно откручиваемый винт обрабатывают аэрозолем WD-40 или тормозной жидкостью. Отверните сам патрон от вала. В случае с конусом Морзе патрон сбивается с вала киянкой или деревянной палкой. Насаживается аналогично.

Не любой патрон встанет на любую дрель. Патроны различаются размером и диаметром оснастки, которую они могут держать. Если внешний диаметр нового патрона будет больше, вы не сможете надеть на дрель дополнительную ручку. Проверьте соответствие резьбы патрона и резьбы шпинделя дрели. Для дрелей разного функционала патроны различны. Например, существуют патроны, которые подходят только для безударных дрелей или не могут работать при обратном вращении. А есть универсальные патроны, которые подходят ко всем типам дрели. Быстрозажимные и ключевые патроны с одинаковой резьбой взаимозаменяемы. Независимо от их размера. Если вам не нужно через патрон одевать дополнительную ручку, то такой вариант замены возможен.

От забивания строительного мусора в патрон оснастка плохо зажимается кулачками. Поэтому его необходимо разобрать и очистить. А повреждённые детали заменить. Особую сложность представляет разбор ключевого патрона.

Поэтому его необходимо разобрать и очистить. А повреждённые детали заменить. Особую сложность представляет разбор ключевого патрона.

Обойма посажена с натягом на втулку, поэтому будем использовать молоток и тиски.

- Установите патрон на тиски так, чтобы втулка с кулачками смотрела вверх.

- Положите сверху металлическую пластину и ударьте молотком резким ударом. Втулка со всем содержимым уйдёт вниз.

- Снимите обойму и шайбу, состоящую из двух половинок. Извлеките кулачки. Пронумеруйте их и посадочные места на втулке, чтобы при сборке они сели в свои гнёзда.

- Поставьте обратно все детали. Наденьте обойму. Вставьте патрон в тиски, но теперь кулачками вниз. Кулачки должны быть спрятаны внутрь.

Положите на основание втулки металлическую пластину и забейте её в обойму.

Положите на основание втулки металлическую пластину и забейте её в обойму.

Спрячьте кулачки.

Проверьте целостность всех деталей. Повреждённые замените.

Щёткой очистите детали от мусора. Промойте керосином или соляркой. Смажьте смазкой ШРУС. Она лучше Литола тем, что не пропускает влагу и предназначена для сильно трущихся механизмов.

Дрель можно отремонтировать самостоятельно, изучив её устройство и принципы работы отдельных узлов.

Как ни странно, но ручная электрическая дрель может использоваться не только по своему прямому назначению, но и несколько нестандартно. Так, при помощи этого инструмента можно сделать самодельные станки. К примеру, сверлильный станок, циркулярный, шлифовальный и так далее. Однако следует отметить, что не все электрические дрели имеют такую функцию, как регулирование частоты оборотов. А ведь в самодельных станках регулирование оборотов является неотъемлемой функцией.

Конечно,

большинство современных дрелей снабжены регуляторами оборотов. Так, на корпусе

дрели есть специальный курок, который изменяя положение, увеличивает или

уменьшает частоту оборотов. Но, практически все встроенные регуляторы фиксируют

частоту лишь при максимальном нажатии. При этом на средних и малых оборотов

фиксации нет, что и является существенным недостатком. Также, дрель может

находиться в неудобном рабочем положении, из-за чего регулирование будет

сложным.

Также, дрель может

находиться в неудобном рабочем положении, из-за чего регулирование будет

сложным.

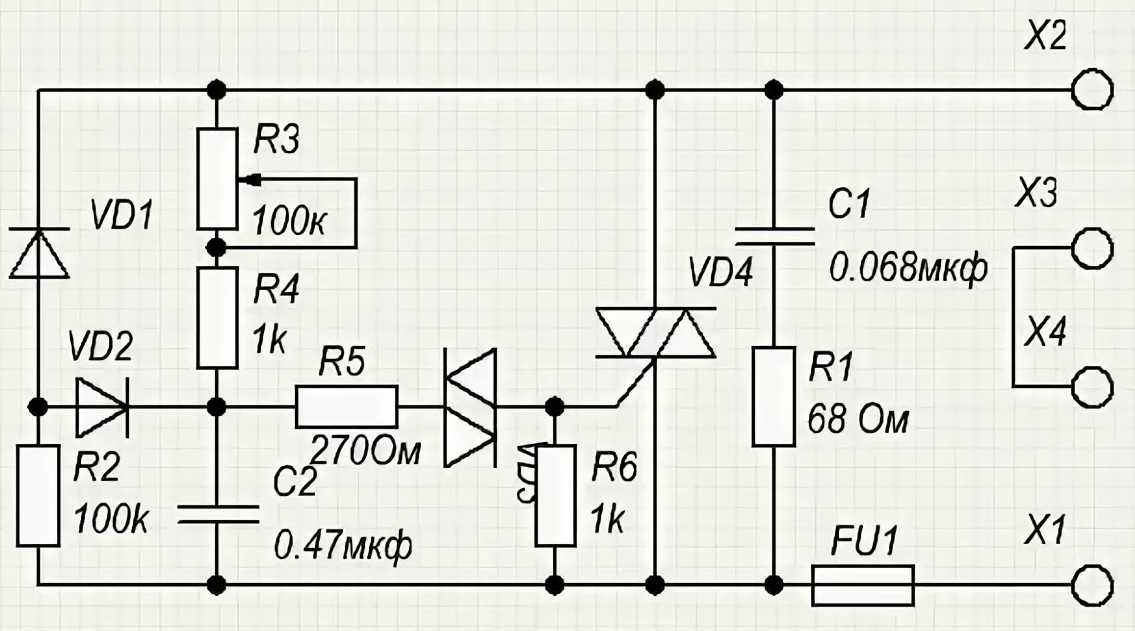

Достаточно эффективным и простым решением этой задачи будет изготовление выносного регулятора оборотов. Такой регулятор оборотов дрели можно сделать своими руками, причем достаточно просто. В качестве такого регулятора можно использовать диммер – устройство для регулировки степени освещенности. При изготовлении необходимо задействовать и другие предметы, а именно вилку и розетку. Схематически, вы можете увидеть данное устройство на рисунке, представленном ниже.

Заметим, что исполнение такого регулятора можно выполнить несколькими способами. Наиболее простыми являются два: с применением автоматического выключателя, и без него. Стоит учесть, что такое устройство является самодельным, а имея дело с электрической сетью, будьте осторожны при его изготовлении и использовании.

Теперь,

немного подробнее об изготовлении. Исполняя первый вариант, возьмите в руки

розетку, и прикрутите к ее концам два провода так, чтоб один при этом был

длиннее. Затем, длинный конец подключите к одной из клемм на вилке. Второй

провод закрепляете на присоединениях у диммера, а второй его вывод соединяете со

второй клеммой электрической вилки. При использовании второго варианта,

необходимо внести несколько изменений в схему, а именно, расположить на проводе

между вилкой и диммером автоматический выключатель. Как правило, в диммерах

установлены обычные выключатели, но нам нужен автоматический, который в случае

чего отключит наше устройство от сети.

Затем, длинный конец подключите к одной из клемм на вилке. Второй

провод закрепляете на присоединениях у диммера, а второй его вывод соединяете со

второй клеммой электрической вилки. При использовании второго варианта,

необходимо внести несколько изменений в схему, а именно, расположить на проводе

между вилкой и диммером автоматический выключатель. Как правило, в диммерах

установлены обычные выключатели, но нам нужен автоматический, который в случае

чего отключит наше устройство от сети.

Таким образом, регулятор оборотов дрели готов, и для удобства его можно поместить в специальный корпус, или же закрепить на деревянной панели.

Еще несколько хороших статей:

При перегрузке (сверлении большого числа отверстий в бетоне например) у электродрели FIT часто выходит из строя регулятор скорости, совмещённый с кнопкой включения. Для его ремонта необходимо сначала аккуратно разобрать дрель, извлечь из неё регулятор и отключить от него провода, предварительно записав, какой провод к какому контакту подключен.

Разбирается корпус регулятора отгибанием боковин и выводом крышки из фиксаторов, без клея. Надо соблюдать осторожность и неторопливость – там находятся 2 пружинки, которые соскучились по свету и полётам))).

С механикой всё несложно – чистим контакты и промываем спиртом от грязи. Плату со схемой легко вынимаем, предварительно выдвинув из пазов медные квадратики зажимов-контактов. Единственный элемент схемы, который выходит из строя – симистор. Находим его и “обезвреживаем”, выпаяв подходящие к нему проводники (хороним на месте).

От управляющего электрода делаем отвод тонким многожильным проводком (чтобы вместился под крышку) и выводим при сборке в существующее отверстие. Обратная сборка регулятора проблем не составляет (при наличии аккуратности и неторопливости!). От зажимов регулятора (не от фазного) делаем 2 доп. отвода гибким проводом, для подключения симистора. Он становится вынесенным элементом регулятора. (места в ручке, для его расположения, вполне достаточно).

Механизм регулирования скорости для шлифовальных станков

Настоящее изобретение относится к шлифовальным станкам, в частности к механизму автоматического регулирования скорости вращения шлифовального круга таким образом, чтобы поддерживать по существу постоянную окружную скорость при уменьшении диаметра круга из-за носить.

В круглошлифовальных станках, которые до сих пор производились и продавались на рынке, для шлифовального круга обычно предусматривался либо ременной, либо моторный привод.

Шпиндель колеса либо приводится в движение с одной скоростью в течение всего срока службы колеса, либо, в некоторых случаях, предусмотрен двухступенчатый конический шкив, чтобы после износа колеса до заданной степени оператор мог увеличьте скорость (об/мин) так, чтобы приблизиться к правильной окружной скорости колеса.

В настоящее время в шлифовальной практике принято продавать шлифовальный круг с определенной рекомендованной скоростью вращения. Если покупатель желает получить максимальную эффективность резания купленного круга, его необходимо вращать с рекомендованной скоростью. По мере выполнения операции шлифования шлифовальный круг изнашивается во время использования или периодически затачивается для восстановления поверхности, каждый из которых уменьшает диаметр круга. По мере износа шлифовального круга его диаметр и окружная скорость уменьшаются, так что режущая способность круга постоянно снижается. При производственном шлифовании на крупных производственных предприятиях обычной практикой является использование круга только до тех пор, пока он не изнашивается до определенной степени, а затем либо выбрасывать оставшуюся часть круга, либо иметь другой станок, на котором круг, измельченный до предела эффективности можно использовать на первой машине. Скорость вращения второй машины увеличивают таким образом, чтобы окружная скорость изношенного колеса, замененного на вторую машину, была по существу равна окружной скорости исходного колеса, установленного на первой машине. Имея несколько аккумуляторов 45; машин: первая батарея машин, например, взять колесо диаметром 36 дюймов и изнашивать его до 32 дюймов, а затем вторую батарею взять 32-дюймовое колесо и изнашивать его до 28 дюймов, можно использовать максимально поднять шлифовальный круг без чрезмерной потери эффективности.

По мере выполнения операции шлифования шлифовальный круг изнашивается во время использования или периодически затачивается для восстановления поверхности, каждый из которых уменьшает диаметр круга. По мере износа шлифовального круга его диаметр и окружная скорость уменьшаются, так что режущая способность круга постоянно снижается. При производственном шлифовании на крупных производственных предприятиях обычной практикой является использование круга только до тех пор, пока он не изнашивается до определенной степени, а затем либо выбрасывать оставшуюся часть круга, либо иметь другой станок, на котором круг, измельченный до предела эффективности можно использовать на первой машине. Скорость вращения второй машины увеличивают таким образом, чтобы окружная скорость изношенного колеса, замененного на вторую машину, была по существу равна окружной скорости исходного колеса, установленного на первой машине. Имея несколько аккумуляторов 45; машин: первая батарея машин, например, взять колесо диаметром 36 дюймов и изнашивать его до 32 дюймов, а затем вторую батарею взять 32-дюймовое колесо и изнашивать его до 28 дюймов, можно использовать максимально поднять шлифовальный круг без чрезмерной потери эффективности. Даже при такой практике не достигается максимальная эффективность из-за потери времени при смене круга, а также из-за того, что при использовании на данной группе станков окружная скорость шлифовального круга не остается постоянной, т.к. это изнашивается.

Даже при такой практике не достигается максимальная эффективность из-за потери времени при смене круга, а также из-за того, что при использовании на данной группе станков окружная скорость шлифовального круга не остается постоянной, т.к. это изнашивается.

Для достижения максимальной эффективности круга желательно обеспечить подходящий механизм управления скоростью, который будет поддерживать по существу постоянную окружную скорость шлифовального круга в течение всего срока его службы. Используя такой механизм поддержания постоянной окружной скорости, можно использовать всю полезную часть шлифовального круга без необходимости замены круга с одной группы машин на другую после его износа до заданной степени.

Основной задачей настоящего изобретения является создание подходящего механизма привода и управления скоростью вращения шлифовального круга, который автоматически приводится в действие по мере износа круга для увеличения скорости вращения круга, чтобы поддерживать по существу постоянную его окружная скорость. Другой целью настоящего изобретения является создание подходящего средства, которое управляется движением ползуна, поддерживающего либо шлифовальный круг, либо заготовку, которое автоматически приводит в действие устройство управления скоростью для увеличения скорости вращения круга по мере его износа. прочь.

Другой целью настоящего изобретения является создание подходящего средства, которое управляется движением ползуна, поддерживающего либо шлифовальный круг, либо заготовку, которое автоматически приводит в действие устройство управления скоростью для увеличения скорости вращения круга по мере его износа. прочь.

Еще одной целью настоящего изобретения является создание шлифовального станка со средством, управляемым движением заготовки или салазками круга, чтобы предотвратить вращение круга со скоростью, отличной от заданной, но позволяющей кругу вращаться с большей скоростью по мере уменьшения размера.

Еще одной целью настоящего изобретения является создание устройства регулирования скорости шлифовального круга, которое автоматически снижает скорость вращения шлифовального круга, прежде чем на станок можно будет установить новый полноразмерный круг.

Другие объекты будут очевидны из следующего описания. Как показано на чертеже, был проиллюстрирован один вариант осуществления изобретения, в котором одинаковые ссылочные позиции обозначают одинаковые части: Фиг. 1 представляет собой вид сбоку шлифовального станка, показывающий расположение шлифовального круга, рабочей опоры и привода двигателя. для шлифовального круга и схематично иллюстрирующая электрическую схему управления скоростью электродвигателя; Фиг.2 представляет собой фрагмент поперечного сечения в увеличенном масштабе, сделанный примерно по линии 2-2 на Фиг.1, показывающий бездействующее приводное соединение между подвижным ползунком и реостатом, регулирующим скорость; фиг. 3 представляет собой фрагмент поперечного сечения, выполненного примерно по линии 3-3 фиг. 2; и фиг. 4 представляет собой частичный вид, показывающий усовершенствованный механизм управления скоростью, примененный к круглошлифовальному станку, в котором круг подается к рабочей опоре и от нее.

1 представляет собой вид сбоку шлифовального станка, показывающий расположение шлифовального круга, рабочей опоры и привода двигателя. для шлифовального круга и схематично иллюстрирующая электрическую схему управления скоростью электродвигателя; Фиг.2 представляет собой фрагмент поперечного сечения в увеличенном масштабе, сделанный примерно по линии 2-2 на Фиг.1, показывающий бездействующее приводное соединение между подвижным ползунком и реостатом, регулирующим скорость; фиг. 3 представляет собой фрагмент поперечного сечения, выполненного примерно по линии 3-3 фиг. 2; и фиг. 4 представляет собой частичный вид, показывающий усовершенствованный механизм управления скоростью, примененный к круглошлифовальному станку, в котором круг подается к рабочей опоре и от нее.

Настоящее изобретение относится к шлифовальному станку, имеющему рабочую опору, вращающийся шлифовальный круг и опору для перемещения одного из упомянутых элементов к положению чистового шлифования и от него.

Станок включает в себя средство, управляемое перемещением суппорта в положение чистового шлифования, которое автоматически регулирует максимальную скорость вращения шлифовального круга.

В предпочтительной конструкции шлифовальный круг приводится во вращение электродвигателем с регулируемой скоростью, и для регулирования скорости вращения двигателя подсоединен подходящий реостат, регулирующий скорость. Движение рычага управления реостатом автоматически приводится в действие поперечным перемещением ползуна, так что по мере износа шлифовального круга скорость вращения шлифовального круга автоматически увеличивается, чтобы поддерживать по существу постоянную окружную скорость шлифовального круга во время его вращения. вся жизнь. Приводной механизм для реостата, регулирующего скорость, предпочтительно снабжен подходящим соединением на случай потери хода, которое позволяет отделить колесо и работать на расстоянии, обычно требуемом при отделении колеса, и работать, чтобы удалить чистовую шлифованную деталь и заменить ее. новой деталью, не перемещая реостат, регулирующий скорость. Приводной механизм и устройство управления скоростью устроены таким образом, что, когда шлифовальный круг изнашивается и его необходимо заменить, разделительное движение между шлифовальным кругом и работой, чтобы освободить место для полноразмерного шлифовального круга, автоматически поворачивает реостат в обратном направлении, так что что, когда новый полноразмерный шлифовальный круг будет установлен на место, он будет вращаться с надлежащей скоростью.

Как показано на чертеже, предоставляется шлифовальный станок с основанием 10, поддерживающим вращающийся шлифовальный круг II в подходящих подшипниках 12, которые целиком опираются на выступы 13 основания 10. Электродвигатель 14 неподвижно закреплен на основании 10. и соединен приводным ремнем 15 для вращения шпинделя 16 шлифовального круга.

Опорная тележка 18 установлена для поперечного перемещения на направляющих 19 и 20 на основании 10. Подача рабочей направляющей может осуществляться в поперечном направлении любым подходящим устройством подачи. механизм, который, как показано на фиг. 1, может содержать полугайку 23, которая зависит от ползуна 18 и входит в зацепление с подающим винтом 21, установленным в подходящих подшипниках (не показаны) в основании 10. Внешний конец подающего винта снабжен маховиком 22, так что оператор может вручную вращать винт и подавать рабочий суппорт к шлифовальному кругу и от него.

Цилиндрическая заготовка 25 установлена с возможностью вращения в центрах передней бабки (не показана) и подножки 26, которые установлены на подвижной в продольном направлении рабочей каретке 27. Каретка 27 установлена с возможностью скольжения по V-образной направляющей 28 и плоской направляющей 29 на подвижной в поперечном направлении рабочей каретке 18 и снабжена зубчатой рейкой 30, которая входит в зацепление с шестерней 31. Шестерня 31 установлена на конце вала 32, который соответствующим образом установлен в подшипниках (не показаны) в рабочей направляющей. 18. Внешний конец вала 32 снабжен маховиком 33 с ручным управлением, так что оператор может перемещать рабочую тележку в продольном направлении станка для позиционирования заготовки относительно шлифовального круга или может вызвать необходимое относительное возвратно-поступательное движение между кругом. и работать во время шлифовки, по желанию. Это продольное перемещение заготовки относительно шлифовального круга может быть выполнено с помощью любого из хорошо известных возвратно-поступательных механизмов с механическим приводом, но для простоты иллюстрации показана ручная регулировка каретки. Двигатель 14 вращения шлифовального круга предпочтительно относится к типу с регулируемой скоростью, который подключен к подходящему источнику энергии, как схематично показано линиями питания 35 и 36, которые подключены через реостат 37 для регулирования скорости вращения двигателя 14.

Каретка 27 установлена с возможностью скольжения по V-образной направляющей 28 и плоской направляющей 29 на подвижной в поперечном направлении рабочей каретке 18 и снабжена зубчатой рейкой 30, которая входит в зацепление с шестерней 31. Шестерня 31 установлена на конце вала 32, который соответствующим образом установлен в подшипниках (не показаны) в рабочей направляющей. 18. Внешний конец вала 32 снабжен маховиком 33 с ручным управлением, так что оператор может перемещать рабочую тележку в продольном направлении станка для позиционирования заготовки относительно шлифовального круга или может вызвать необходимое относительное возвратно-поступательное движение между кругом. и работать во время шлифовки, по желанию. Это продольное перемещение заготовки относительно шлифовального круга может быть выполнено с помощью любого из хорошо известных возвратно-поступательных механизмов с механическим приводом, но для простоты иллюстрации показана ручная регулировка каретки. Двигатель 14 вращения шлифовального круга предпочтительно относится к типу с регулируемой скоростью, который подключен к подходящему источнику энергии, как схематично показано линиями питания 35 и 36, которые подключены через реостат 37 для регулирования скорости вращения двигателя 14.

Для достижения основной цели настоящего изобретения предусмотрен подходящий механизм для автоматического приведения в действие рычага управления реостатом 38 для увеличения скорости вращения шлифовального круга I1 по мере его износа, чтобы поддерживать по существу постоянную окружную скорость колеса в течение всего срока его службы. Подвижные ползуны предпочтительно снабжены зубчатой рейкой 39, установленной на нижней стороне ползунов 18 и входящей в зацепление с зубчатым колесом 40, которое установлено с возможностью вращения на шпильке 41, неподвижно закрепленной на основании 10.

Звездочка 45 также установлена с возможностью вращения на шпильке 41 и соединена звеньевой цепью 46 со звездочкой 47 на валу 48 реостата. Понятно, что поперечное перемещение ползуна 18 будет осуществляться через рейку 39, шестерня 40, звездочка 45, цепь 46, звездочка 47 и вал 48 для вращения рычага управления 38 реостата 37, чтобы изменять скорость двигателя 14. Шестерня 40 и звездочка 45 могут быть соединены как единое целое, так что любой движение поперечного ползуна 18 будет передаваться на реостат 37. Однако в предпочтительной форме желательно предусмотреть подходящее соединение без потери движения между шестерней 40 и звездочкой 45&, которая, как показано, содержит штифт 50, объединенный с и выступает из шестерни 40. Штифт 50 входит в вырезанную часть 51 (фиг. 3) ступицы 52 звездочки 45. Длина вырезанной части шестерни 45 достаточна для нормального разделения круг и работа после завершения шлифовки одной детали k для того, чтобы оператор мог удалить финишную шлифовку и заменить ее новой деталью, не нарушая и не изменяя скорость колеса. Когда оператор подает заготовку 25 к колесу, перемещая ползунок 18, зубчатая рейка 39приводит к вращению шестерни 40 и штифта 50 против часовой стрелки, как показано на фиг. 1. Вырезанная часть 51 совершает достаточное движение, так что, когда заготовка будет отшлифована до нужного размера, штифт 50 будет контактировать с конец 51 вырезанной части. По мере того, как шлифовальный круг изнашивается либо в результате нормального шлифования, либо в результате правки, рабочий ползун по необходимости продвигается дальше в направлении вперед к шпинделю 16 круга, чтобы закончить шлифование и уменьшить заготовку до заданного размера.

Однако в предпочтительной форме желательно предусмотреть подходящее соединение без потери движения между шестерней 40 и звездочкой 45&, которая, как показано, содержит штифт 50, объединенный с и выступает из шестерни 40. Штифт 50 входит в вырезанную часть 51 (фиг. 3) ступицы 52 звездочки 45. Длина вырезанной части шестерни 45 достаточна для нормального разделения круг и работа после завершения шлифовки одной детали k для того, чтобы оператор мог удалить финишную шлифовку и заменить ее новой деталью, не нарушая и не изменяя скорость колеса. Когда оператор подает заготовку 25 к колесу, перемещая ползунок 18, зубчатая рейка 39приводит к вращению шестерни 40 и штифта 50 против часовой стрелки, как показано на фиг. 1. Вырезанная часть 51 совершает достаточное движение, так что, когда заготовка будет отшлифована до нужного размера, штифт 50 будет контактировать с конец 51 вырезанной части. По мере того, как шлифовальный круг изнашивается либо в результате нормального шлифования, либо в результате правки, рабочий ползун по необходимости продвигается дальше в направлении вперед к шпинделю 16 круга, чтобы закончить шлифование и уменьшить заготовку до заданного размера. Это дополнительное движение подачи передает вращательное движение через штифт 50, ступицу 52, звездочку 45 и цепь 46, чтобы вращать рычаг управления реостата или тем самым автоматически увеличивать скорость двигателя 14, а также окружную скорость колеса 11. Реостат предпочтительно сконструирована и соединена через зубчатое колесо и рейку таким образом, чтобы поступательное движение рабочего ползуна по направлению к колесу по мере износа колеса было достаточным для увеличения скорости вращения двигателя 14, чтобы поддерживать постоянную, равномерную окружную скорость колеса в течение всего срока его службы.

Это дополнительное движение подачи передает вращательное движение через штифт 50, ступицу 52, звездочку 45 и цепь 46, чтобы вращать рычаг управления реостата или тем самым автоматически увеличивать скорость двигателя 14, а также окружную скорость колеса 11. Реостат предпочтительно сконструирована и соединена через зубчатое колесо и рейку таким образом, чтобы поступательное движение рабочего ползуна по направлению к колесу по мере износа колеса было достаточным для увеличения скорости вращения двигателя 14, чтобы поддерживать постоянную, равномерную окружную скорость колеса в течение всего срока его службы.

Чтобы начальную скорость вращения шлифовального круга можно было установить в соответствии с конкретными требованиями операции шлифования, звездочка 45 установлена на уменьшенной части 55 ступицы 52. Винтовое резьбовое кольцо 56 с резьбой на выступающей части ступицы 52, служит для фиксации звездочки 45 в фиксированном положении со ступицей 52. Ослабляя резьбовое кольцо 56 и вращая звездочку 45, звездочка 47, управляющая реостатом, может быть отрегулирована до требуемой степени для регулируйте скорость двигателя так, чтобы шлифовальный круг вращался с нужной скоростью. Затем оператор блокирует кольцо 56, чтобы удерживать звездочку в фиксированном положении со ступицей 52. Работа машины по мере износа колеса будет автоматически повышать скорость вращения колеса по мере износа колеса и приближения работы. оси круга при последовательных операциях шлифования для поддержания по существу постоянной и равномерной окружной скорости круга.

Затем оператор блокирует кольцо 56, чтобы удерживать звездочку в фиксированном положении со ступицей 52. Работа машины по мере износа колеса будет автоматически повышать скорость вращения колеса по мере износа колеса и приближения работы. оси круга при последовательных операциях шлифования для поддержания по существу постоянной и равномерной окружной скорости круга.

Это устройство регулирования скорости в равной степени приспособлено для использования в плоском круглом шлифовальном станке того типа, в котором шлифовальный круг поддерживается с возможностью вращения на подвижной в поперечном направлении направляющей круга. Такой станок может содержать основание 10 (фиг. 4), поддерживающее вращающееся колесо I, которое установлено в подходящих подшипниках 60 на подвижной в поперечном направлении направляющей 61 колеса. Шлифовальный круг 11 приводится во вращение электродвигателем 62 с переменной скоростью, направляющие колеса 61 и соединены с помощью ремня 63 для вращения шпинделя колеса 64. Рабочий опорный стол 65 установлен с возможностью скольжения на V-образной направляющей 66 и плоской направляющей 67 основания 10 и выполнен с возможностью продольного перемещения с помощью ручного привода. колесо 68, закрепленное на валу 69.. На валу 69 установлена шестерня 70, находящаяся в зацеплении с зубчатой рейкой 71, зависящая от рабочего ползуна 65. , показан механизм с ручным управлением, содержащий подающее колесо 77 с ручным управлением, установленное на вращающемся валу 72. в подшипниках (не показаны) в основании 10. Подающий винт 75 входит в зацепление с полугайкой 76, зависящей от колесной салазки 61. Регулятор скорости вращения электродвигателя 62 приводится в действие рейкой 78 на колесной салазке. . Реостат и механизм его управления идентичны изображению, показанному на рис. 1. Следовательно, механизм не описывается подробно в связи с рис. 4. Детали для регулирования скорости пронумерованы, чтобы соответствовать аналогичным частям ранее. проиллюстрировано и описано на рис.

Рабочий опорный стол 65 установлен с возможностью скольжения на V-образной направляющей 66 и плоской направляющей 67 основания 10 и выполнен с возможностью продольного перемещения с помощью ручного привода. колесо 68, закрепленное на валу 69.. На валу 69 установлена шестерня 70, находящаяся в зацеплении с зубчатой рейкой 71, зависящая от рабочего ползуна 65. , показан механизм с ручным управлением, содержащий подающее колесо 77 с ручным управлением, установленное на вращающемся валу 72. в подшипниках (не показаны) в основании 10. Подающий винт 75 входит в зацепление с полугайкой 76, зависящей от колесной салазки 61. Регулятор скорости вращения электродвигателя 62 приводится в действие рейкой 78 на колесной салазке. . Реостат и механизм его управления идентичны изображению, показанному на рис. 1. Следовательно, механизм не описывается подробно в связи с рис. 4. Детали для регулирования скорости пронумерованы, чтобы соответствовать аналогичным частям ранее. проиллюстрировано и описано на рис. 1, 2 и 3.

1, 2 и 3.

Работа этой машины очевидна из вышеизложенного. Оператор устанавливает полноразмерный абразивный круг на шпиндель круга. Затем ослабляют гайку 56 и вращают звездочку 45, чтобы отрегулировать реостат так, чтобы колесо вращалось с желаемой скоростью. Затем может быть начата операция шлифования, и, как объяснялось ранее, соединение с холостым ходом в зубчатой передаче обеспечивает нормальное разделение заготовки и круга без изменения скорости круга. По мере того, как колесо изнашивается из-за естественного износа или правки, подвижный ползун перемещается на большее расстояние по направлению к оси стационарного элемента при шлифовании заготовки до конечного размера. Это дальнейшее движение ползуна осуществляется посредством механизма обратного хода для автоматического продвижения реостата для увеличения скорости вращения колеса, чтобы поддерживать по существу постоянную окружную скорость колеса по мере его износа.

Таким образом, после описания изобретения, то, что заявлено как новое и желательно защитить патентными письмами, это: 1. Шлифовальный станок, содержащий основание, имеющее вращающуюся рабочую опору и вращающийся шлифовальный круг на нем, включает в себя электродвигатель с регулируемой скоростью для вращать указанный круг, средства, включающие в себя реостат для регулирования подачи указанного двигателя, подвижный в поперечном направлении ползун, несущий либо рабочую опору, либо шлифовальный круг для перемещения относительно друг друга, подающий механизм для подачи указанного ползуна и обеспечения относительного сближения и отступающее движение между рабочим суппортом и кругом для шлифовки последовательных заготовок до заданного размера, приводя в действие соединения между упомянутым ползунком и реостатом, которые устроены таким образом, что движение ползуна, вызывающее движение относительного сближения между колесом и рабочим суппортом, автоматически приводит в действие указанный реостат во время шлифования для поддержания практически постоянной окружной скорости круга по мере его износа, d устройство блокировки движения в указанных приводных соединениях, при котором нормальное поперечное движение подачи между кругом и рабочим суппортом во время шлифования не влияет на указанные реостатные средства регулирования скорости.

Шлифовальный станок, содержащий основание, имеющее вращающуюся рабочую опору и вращающийся шлифовальный круг на нем, включает в себя электродвигатель с регулируемой скоростью для вращать указанный круг, средства, включающие в себя реостат для регулирования подачи указанного двигателя, подвижный в поперечном направлении ползун, несущий либо рабочую опору, либо шлифовальный круг для перемещения относительно друг друга, подающий механизм для подачи указанного ползуна и обеспечения относительного сближения и отступающее движение между рабочим суппортом и кругом для шлифовки последовательных заготовок до заданного размера, приводя в действие соединения между упомянутым ползунком и реостатом, которые устроены таким образом, что движение ползуна, вызывающее движение относительного сближения между колесом и рабочим суппортом, автоматически приводит в действие указанный реостат во время шлифования для поддержания практически постоянной окружной скорости круга по мере его износа, d устройство блокировки движения в указанных приводных соединениях, при котором нормальное поперечное движение подачи между кругом и рабочим суппортом во время шлифования не влияет на указанные реостатные средства регулирования скорости.

2. Круглошлифовальный станок, содержащий основание, имеющее вращающуюся рабочую опору и вращающийся на нем шлифовальный круг, средства, включающие в себя электродвигатель с регулируемой скоростью для вращения указанного круга, средства, включающие в себя реостат для регулирования скорости указанного двигателя, подвижный в поперечном направлении ползун, несущий заготовку или шлифовальный круг для перемещения относительно друг друга и друг от друга, подающий механизм для подачи ползуна и обеспечения относительного приближения и удаления между рабочей опорой и кругом для шлифования последовательных заготовок до заданного размера, и соединения с обратным движением между ползунком и реостатом, которые устроены так, что движение ползуна, вызывающее движение относительного приближения между кругом и рабочей опорой, автоматически приводит в действие упомянутый реостат во время шлифования для поддержания по существу постоянной окружной скорости круга по мере его износа. , отсутствие движения упомянутого зубчатого зацепления, обеспечивающего средства, посредством которых нормальное поперечное движение подачи зазор между шлифовальным кругом и рабочей опорой во время шлифования не влияет на указанные реостатные средства регулирования скорости.

3. Круглошлифовальный станок, содержащий основание, имеющее вращающуюся рабочую опору и вращающийся на нем шлифовальный круг, средства, включающие в себя электродвигатель с переменной скоростью для вращения указанного круга, средства, включающие в себя реостат для регулирования скорости указанного двигателя, подвижный в поперечном направлении ползун, несущий либо рабочую опору, либо шлифовальный круг для перемещения относительно друг друга и друг от друга, подающий механизм для подачи упомянутого ползуна и обеспечения движения относительного приближения и удаления между рабочей опорой и кругом для шлифования последовательных заготовок до желаемого размера, зубчатая рейка, установленная на указанной направляющей, при этом зубчатая передача с необратимым движением, соединяющая указанную рейку с реостатом, которая устроена таким образом, что движение упомянутой направляющей вызывает движение относительного приближения между колесом и рабочей опорой, автоматически приводит в действие упомянутый реостат во время шлифования для поддержания по существу постоянной периферийной скорость колеса по мере его износа, потеря движения упомянутой передачи обеспечивает средства, с помощью которых нормальное поперечное движение подачи между шлифовальным кругом и рабочим суппортом во время шлифования не влияет на указанное средство реостатного регулирования скорости.

4. Шлифовальный станок, содержащий основание, имеющее рабочую опору и вращающийся на нем шлифовальный круг, средства, включающие в себя электродвигатель с регулируемой скоростью для вращения указанного круга, средства, включающие в себя реостат для регулирования скорости указанного двигателя, подвижные в поперечном направлении ползуны, несущие либо рабочая опора, либо шлифовальный круг для перемещения относительно друг друга и друг от друга, подающий механизм для перемещения указанного ползуна в поперечном направлении и обеспечения относительного приближения и удаления между рабочей опорой и шлифовальным кругом для шлифования последовательных заготовок до желаемого размера. , зубчатую рейку, установленную на упомянутом ползунке, вращающееся зубчатое колесо, находящееся в зацеплении с упомянутой зубчатой рейкой, шпильку на упомянутом основании для поддержки упомянутой шестерни, звёздочку, установленную с возможностью вращения на упомянутой цапфе, соединение без потери движения между упомянутой шестерней и звёздочкой и звено цепи, соединяющее звездочка с реостатом для приведения в действие последнего во время шлифования, чтобы автоматически поддерживать по существу постоянную окружную скорость круга во время g шлифование по мере износа, но допускайте нормальное движение ползуна к заготовке и от нее, не влияя на скорость круга. ГЕРБЕРТ А. СИЛЬВЕН.

ГЕРБЕРТ А. СИЛЬВЕН.

M18 FUEL 4-1/2″ / 5″ Тормозная шлифовальная машина с регулируемой скоростью, ползунковый переключатель с блокировкой

2889-20

Наша угловая шлифовальная машина M18 FUEL™ 4-1/2″ / 5″ с регулируемой скоростью торможения и блокировкой ползункового переключателя является новейшим дополнением к линейке шлифовальных машин Milwaukee с аккумуляторным питанием, обеспечивающим питание от сети 11 А, 5 скоростей для повышения контроля и Тормоз RAPIDSTOP™ для повышения безопасности. Бесщеточный двигатель POWERSTATE™ развивает скорость от 3500 до 8500 об/мин и обеспечивает максимальную постоянную мощность для выполнения самых сложных операций по шлифовке и резке, позволяя вам работать с беспроводными угловыми шлифовальными машинами сильнее и дольше, чем когда-либо прежде. REDLINK PLUS™ Intelligence обеспечивает непревзойденный уровень производительности, защиты и совместимости. Аккумуляторы M18™ REDLITHIUM™ HIGH OUTPUT™ XC6. 0 (не входят в комплект) обеспечивают на 50 % больше энергии и работают на 50 % меньше, чем наши аккумуляторы M18™ REDLITHIUM™ XC. Регулятор скорости обеспечивает 5 настроек скорости от 3500 до 8500 об/мин, что обеспечивает больший контроль в большем количестве приложений. Благодаря регулировке принадлежностей и защитного кожуха без использования инструментов пользователи смогут быстрее менять принадлежности и сокращать время простоя. Угловая шлифовальная машина MILWAUKEE® M18 FUEL™ 4-1/2″ / 5″ с переменной скоростью выводит беспроводные инструменты на новый уровень производительности, времени работы и универсальности применения.

0 (не входят в комплект) обеспечивают на 50 % больше энергии и работают на 50 % меньше, чем наши аккумуляторы M18™ REDLITHIUM™ XC. Регулятор скорости обеспечивает 5 настроек скорости от 3500 до 8500 об/мин, что обеспечивает больший контроль в большем количестве приложений. Благодаря регулировке принадлежностей и защитного кожуха без использования инструментов пользователи смогут быстрее менять принадлежности и сокращать время простоя. Угловая шлифовальная машина MILWAUKEE® M18 FUEL™ 4-1/2″ / 5″ с переменной скоростью выводит беспроводные инструменты на новый уровень производительности, времени работы и универсальности применения.

Включает

(1)M18 FUEL™ 4-1/2″ / 5″ шлифовальная машина с тормозом и регулируемой скоростью, блокировка ползункового переключателя (2889-20)

(1) Боковая ручка (1) Т27 Охранник (1) T1 Защитный кожух с клипсой

4-1 / 2 ” / 5 дюймов с переменной скоростной тормозной шлифовальной машиной,

Slide Switch Lock-On

Generates

11A

СЕРВАД

Power

5 Speeds

Увеличение

Control

Rapidstop ™

Brake Brake

,

Повышенная безопасность

Нажмите номер для получения подробной информации

ПРОИЗВОДИТЕЛЬНОСТЬ

ТОРГОВАЯ ФОКУСИРОВАННАЯ СИСТЕМА

- Бесщеточный двигатель POWERSTATE™: Специально создан для угловой шлифовальной машины M18 FUEL™ 4-1/2″ / 5″ с регулируемой частотой вращения и тормозом, развивает скорость 8500 об/мин, обеспечивая мощность для выполнения самых сложных операций по шлифованию и резке.

Положите на основание втулки металлическую пластину и забейте её в обойму.

Положите на основание втулки металлическую пластину и забейте её в обойму.