Как Подключить Регулятор Оборотов На Болгарку • AURAMM.RU

Если в вашем арсенале старая угловая шлифовальная машина, не спешите списывать ее со счетов. Используя простую электрическую цепь, устройство можно легко модернизировать, добавив функцию изменения скорости. Благодаря простому контроллеру, который можно собрать за несколько часов, функциональность устройства значительно возрастет. Уменьшая скорость, измельчитель можно использовать в качестве измельчителя для различных типов материалов. Появляются новые возможности использования дополнительных приложений и аксессуаров.

Почему шлифовальная машина работает на низкой скорости?

Встроенный контроль скорости диска позволяет деликатно обрабатывать такие материалы, как пластик или дерево. На низких скоростях комфорт и безопасность повышаются. Эта функция особенно полезна в практике электромонтажных и радиоустановок, в автосервисах и реставрационных мастерских.

Кроме того, профессиональные пользователи электроинструментов считают, что чем проще устройство, тем оно надежнее. И лучше перенести дополнительную сервисную «начинку» за пределы блока питания. В этой ситуации ремонт оборудования намного проще. Поэтому некоторые компании специально выпускают отдельные отдельные электронные элементы управления, которые подключаются к кабелю питания машины.

И лучше перенести дополнительную сервисную «начинку» за пределы блока питания. В этой ситуации ремонт оборудования намного проще. Поэтому некоторые компании специально выпускают отдельные отдельные электронные элементы управления, которые подключаются к кабелю питания машины.

Контроль скорости и плавный запуск. для чего вы?

Современные шлифовальные машины используют две важные функции, которые повышают надежность и безопасность инструмента:

- регулятор скорости. устройство, предназначенное для изменения частоты вращения двигателя в разных режимах работы;

- плавный запуск. схема, которая обеспечивает медленное увеличение частоты вращения двигателя с нуля до максимума при включении устройства.

Они используются в электромеханических приборах, в конструкции которых используется переключающий двигатель. Помогите уменьшить износ механической части устройства при запуске. Уменьшите нагрузку на электрические компоненты механизма, запуская их постепенно.

Как показали исследования свойств материалов, наиболее интенсивное производство трущихся узлов происходит при резком переходе из состояния покоя в режим быстрого движения. Например, один запуск двигателя внутреннего сгорания в автомобиле изнашивается эквивалентно поршневой группе в 700 км.

При включении питания происходит резкий переход из состояния покоя в вращение диска со скоростью 2,5-10 тысяч оборотов в минуту. Те, кто работал с шлифмашинкой, хорошо знают, что машина просто «выбита». Именно в этот момент происходит подавляющее количество отказов, связанных с механической частью устройства.

Обмотки статора и ротора испытывают как минимум нагрузку. Двигатель коллектора запускается в режиме короткого замыкания, электродвижущая сила уже толкает вал вперед, но инерция все еще не позволяет ему вращаться. Существует скачок пускового тока в катушках двигателя. И хотя они конструктивно рассчитаны на такую работу, рано или поздно наступает момент (например, когда скачок напряжения в сети), когда изоляция обмотки не выдерживает и обрыв цепи.

Если вы включите пуски двигателя и изменения частоты вращения двигателя на диаграмме инструмента, все вышеперечисленные проблемы автоматически исчезнут. Помимо прочего, это решает проблему «провала» напряжения в общей сети во время запуска ручного инструмента. Это означает, что ваш холодильник, телевизор или компьютер не подвержены риску выгорания. Защитный выключатель на счетчике не сработает и отключит ток в доме или квартире.

Схема плавного пуска используется в средних и дорогих шлифовальных машинах, блок управления скоростью вращения используется в основном в профессиональных угловых шлифовальных машинах.

Регулирование скорости позволяет измельчителю обрабатывать мягкие материалы, выполнять тонкую шлифовку и полировку. на высокой скорости дерево или краска просто выгорают.

Дополнительные схемы подключения увеличивают стоимость инструмента, но увеличивают срок службы и безопасность инструмента.

Как собрать схему регулятора своими руками

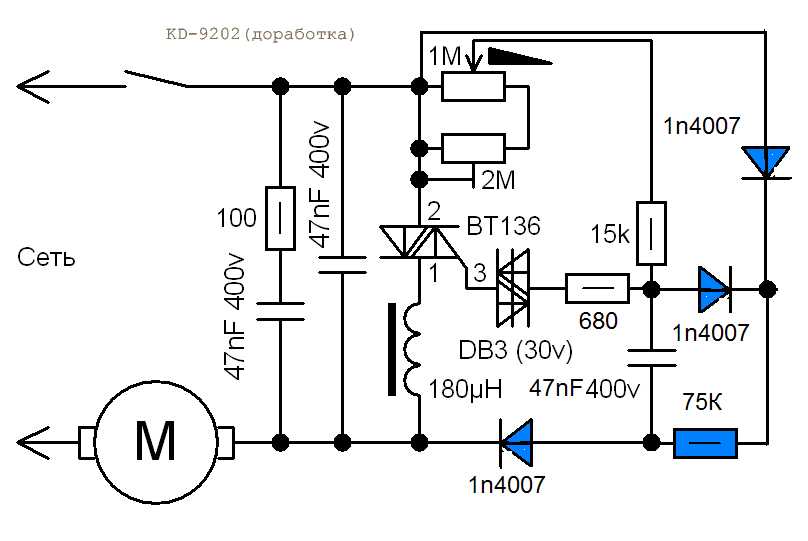

Самый простой регулятор мощности, подходящий для точильщика, паяльника или лампочки, его легко собрать своими руками.

Круговая диаграмма

Чтобы собрать простейшее управление скоростью для шлифовального станка, вам необходимо приобрести детали, показанные на этой схеме.

- R1. резистор, сопротивление 4,7 кОм;

- VR1. настроечный резистор, 500 км;

- С1. конденсатор 0,1 мкФ х 400 В;

- DIAC. триак (симметричный тиристор) DB3;

- Триак. Треугольник BT-136/138.

Цепная работа

Подстроечный резистор VR1 изменяет время зарядки конденсатора С1. Когда напряжение подается на цепь, в первый раз (первая половина цикла входной синусоиды) тройной DB3 и TRIAC замыкаются. Выходное напряжение равно нулю. Конденсатор С1 заряжен, напряжение на нем увеличивается. В какой-то момент времени, определяемый схемой R1-VR1, напряжение на конденсаторе превышает порог открытия триака-DB3, триак открывается. Напряжение с конденсатора передается на электрод управления симистором TRIAC, который также открывается. Ток течет через открытый триак. В начале второго полупериода синусоидальные триаки замыкаются до тех пор, пока конденсатор C1 не зарядится в противоположном направлении. Таким образом, на выходе получается импульсный сигнал сложной формы, амплитуда которого зависит от времени работы цепи C1-VR1-R1.

Таким образом, на выходе получается импульсный сигнал сложной формы, амплитуда которого зависит от времени работы цепи C1-VR1-R1.

Порядок сборки

- Принципиальная схема собрана на монтажной плате или настенном креплении.

Как подключить устройство к кофемолке, варианты

Подключение контроллера зависит от того, какой тип устройства выбран. Если используется простая схема, достаточно установить ее в блок питания электроинструмента.

Установка самодельной доски

Нет готовых рецептов для установки. Каждый, кто решит оборудовать угловую шлифовальную машину регулятором, размещает ее в соответствии со своими целями и моделью устройства. Кто-то вставляет устройство в ручку держателя, кто-то в специальную дополнительную коробку на корпусе.

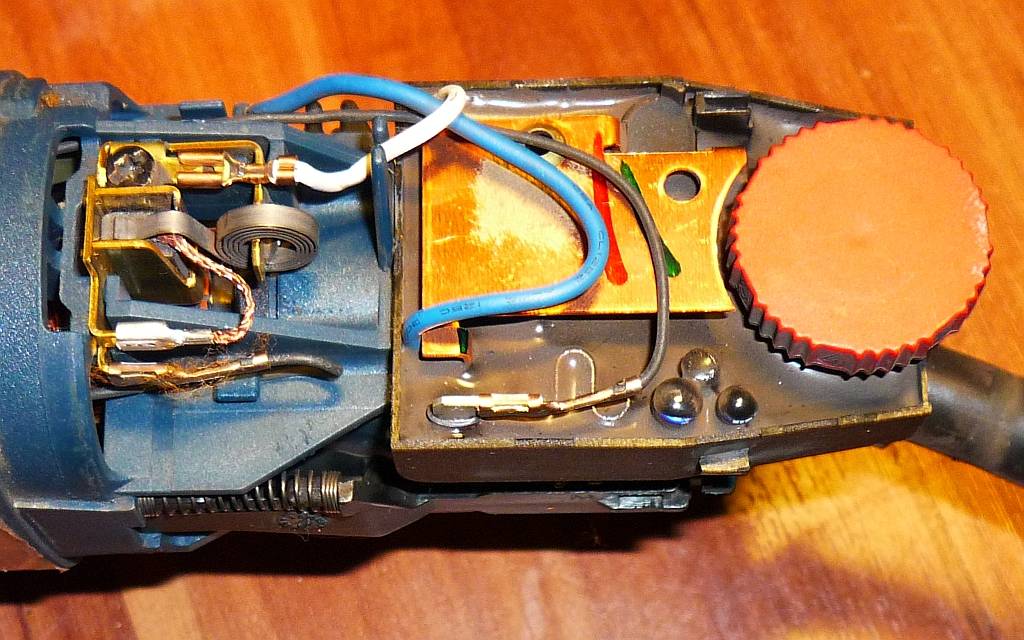

В разных моделях пространство внутри корпуса шлифмашинки может быть разным. У некоторых достаточно свободного места для установки блока управления. В других вам придется вывести его на поверхность и исправить его по-другому. Но хитрость в том, что, как правило, в задней части инструмента всегда имеется определенная полость. Предназначен для циркуляции и охлаждения воздуха.

Но хитрость в том, что, как правило, в задней части инструмента всегда имеется определенная полость. Предназначен для циркуляции и охлаждения воздуха.

Обычно здесь есть заводской регулятор скорости. В этом пространстве можно разместить самодельную схему. Чтобы предотвратить горение регулятора, тиристоры должны быть установлены на радиаторе.

Особенности установки готового блока

При покупке и установке заводского регулятора внутри шлифмашинки часто бывает необходимо поменять корпус. вырезать в нем отверстие для выхода регулировочного колеса. Но это может отрицательно сказаться на жесткости корпуса. Поэтому целесообразно устанавливать устройство снаружи.

Цифры на регулировочном колесе показывают скорость вращения шпинделя. Значение не абсолютное, а условное. «1». минимальная скорость, «9». максимальная скорость. Остальные номера используются для руководства. Расположение колеса на кузове другое. Например, на углошлифовальной машине Bosch PWS 1300–125 CE, Wortex AG 1213–1 E или Watt WWS-900 она расположена у основания ручки. В других моделях, таких как Makita 9565 CVL, регулировочное колесо расположено в конце корпуса.

В других моделях, таких как Makita 9565 CVL, регулировочное колесо расположено в конце корпуса.

Схема подключения регулятора к кофемолке не сложна, но иногда не так просто подтянуть кабели к кнопке, расположенной на другом конце устройства. Проблему можно решить, выбрав оптимальное сечение провода или подведя его к поверхности кожуха.

Хорошим вариантом является установка контроллера на поверхность устройства или его установка на сетевой кабель. Это не всегда первая попытка, иногда необходимо протестировать устройство, а затем внести некоторые изменения. И это легче сделать, когда доступ к его элементам открыт.

Важно! При отсутствии опыта работы с электрическими цепями целесообразно приобрести предварительно изготовленный регулятор или угловую шлифовальную машину, оснащенную этой функцией.

Руководство пользователя устройства

Основное правило при работе шлифмашинки с домашней регулировкой скорости. соблюдать условия использования и отдыха. Дело в том, что двигатель, который работает при «регулируемом» напряжении, особенно горячий. При шлифовании на низких скоростях важно делать частые перерывы, чтобы обмотки коллектора не выгорали.

При шлифовании на низких скоростях важно делать частые перерывы, чтобы обмотки коллектора не выгорали.

Также не рекомендуется включать инструмент, если регулятор скорости установлен на минимум. низкого напряжения недостаточно для вращения ротора, планки коллектора останутся в режиме короткого замыкания, обмотки начнут перегреваться. Отвинтите переменный резистор до максимума, а затем, включив угловую шлифовальную машину, уменьшите скорость до желаемого значения.

Соблюдение правильного порядка включения и регулировки позволит измельчителю работать бесконечно.

Кроме того, следует понимать, что управление скоростью на мельнице основано на принципе подачи воды. Устройство не увеличивает количество оборотов, оно может только уменьшить их. Из этого следует, что если максимальная скорость паспорта составляет 3000 об / мин, то при подключенном регуляторе скорости измельчитель будет работать в диапазоне ниже максимальной скорости.

Предупреждение! Если угловая шлифовальная машина уже содержит электронные схемы, например, она уже оснащена регулятором скорости, то тиристорный контроллер не будет работать. Внутренние цепи устройства просто не включаются.

Внутренние цепи устройства просто не включаются.

Оснащение шлифмашинки схемой управления частотой вращения двигателя повысит эффективность использования машины. и расширить его функциональный спектр. Это также сохранит технологический ресурс измельчителя и увеличит срок его службы.

Источник

Как убрать регулятор оборотов на болгарке

Алгоритм поиска и устранения поломок электрической части

Мини дрель своими руками

При намерении чинить дрель надлежит придерживаться определенного алгоритма, начиная с наиболее простых и распространенных проблем и отсеивая их по мере диагностики:

- Если прибор не включается, надо вскрыть корпус и обследовать контакты кабеля мультиметром. Подключение производится к вилочному разъему и противоположному зажиму, после чего кабель 2-4 раза изгибается по длине. Если контакт нестабилен или отсутствует, внутри изоляционного покрытия провод оборвался. Если излом расположен рядом с краем, провод можно обрезать и подсоединить снова.

Если нет, его надо заменить.

Если нет, его надо заменить. - Если со шнуром проблем нет, проводят диагностику выключателя, подсоединяя мультиметр к выводам. Искрение и окисление контактов говорят о проблемах. Выключатель надо разобрать, почистить от пыли, обработать контакты наждаком.

- Осматривают коммуникаторы между выключателем и щеточками. Затем сами щетки – они должны хорошо прижиматься пружинами к ламелям ротора. Если щетки изношены, их следует заменить. При засоре убрать пыль и почистить наждаком.

- Проверить наличие короткого замыкания между обмоточными контактами и корпусом и измерить сопротивление. Должен быть примерно один и тот же показатель на всех обмотках. Если на какой-то он отличается более, чем на 5%, ее надо перемотать.

Важно! Нельзя проверять контакты провода при включенном напряжении. Это чревато получением удара либо ситуацией короткого замыкания

Выключатель дрели

Устройство УШМ

Конструкция болгарки состоит из электропривода, вращающий момент которого передается через редуктор на шпиндель с рабочим инструментом. На болгарках профессионального уровня устанавливаются дополнительно устройства плавного пуска, регуляторы и стабилизаторы оборотов.

На болгарках профессионального уровня устанавливаются дополнительно устройства плавного пуска, регуляторы и стабилизаторы оборотов.

Устройство болгарки ДИОЛД МШУ-1,5-01 с регулировкой оборотов (6). Фото 220Вольт

Плавный пуск создает комфортные и безопасные условия работы с болгаркой, снижает возможность выхода из строя основных рабочих элементов болгарки (см. болгарки с плавным пуском). Наличие опции регулировки скорости расширяет возможности применения болгарки (см. про обороты УШМ), создает условия для отсутствия работы с перегрузками, что увеличивает длительность ее непрерывной работы (болгарки с регулировкой оборотов здесь).

Регулятор скорости

Регулятор оборотов (скорости) присутствует в составе болгарок, где качество обрабатываемого материала зависит от частоты вращения инструмента. Так, например, пластик при обработке на высоких оборотах может от нагревания начать плавиться. Для зачистки и шлифования поверхностей применяется рабочий инструмент, эффективно работающий на определенных частотах вращения шпинделя.

Регулировка производится вручную, изменением величины переменного сопротивления, встроенного в схему устройства. Помимо переменного резистора схема включает в себя электронный блок, который контролирует величину силы тока. Электронный контроль за этим электрическим параметром при снижении оборотов, а значит и мощности, будет поддерживать величину крутящего момента на рабочем шпинделе и обеспечит функционирование болгарки.

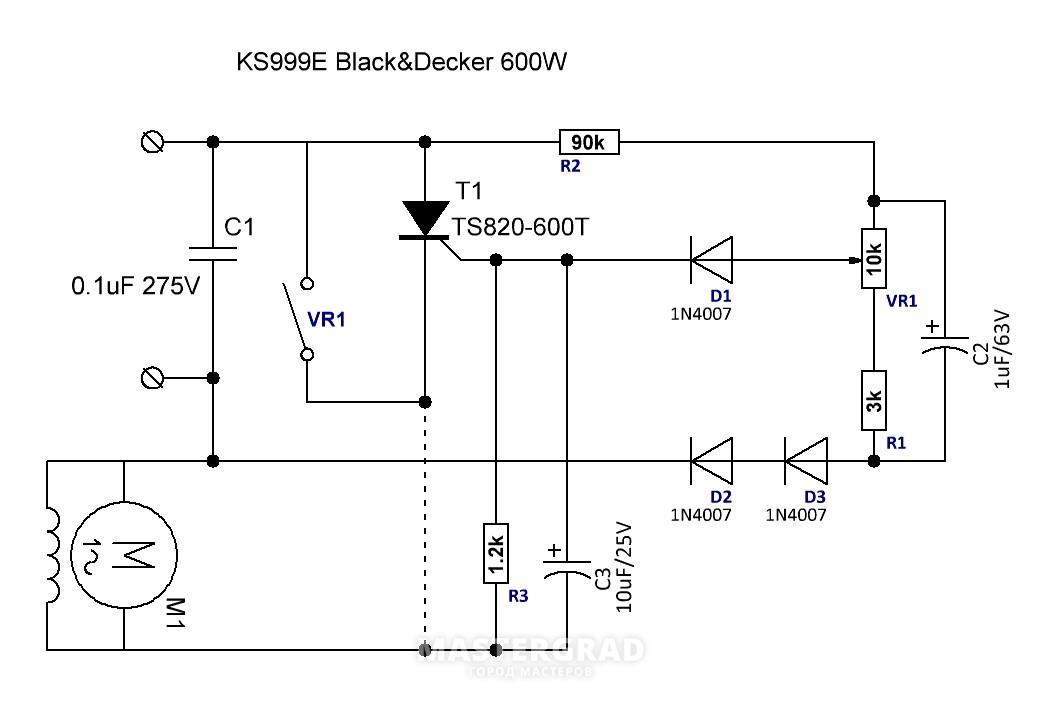

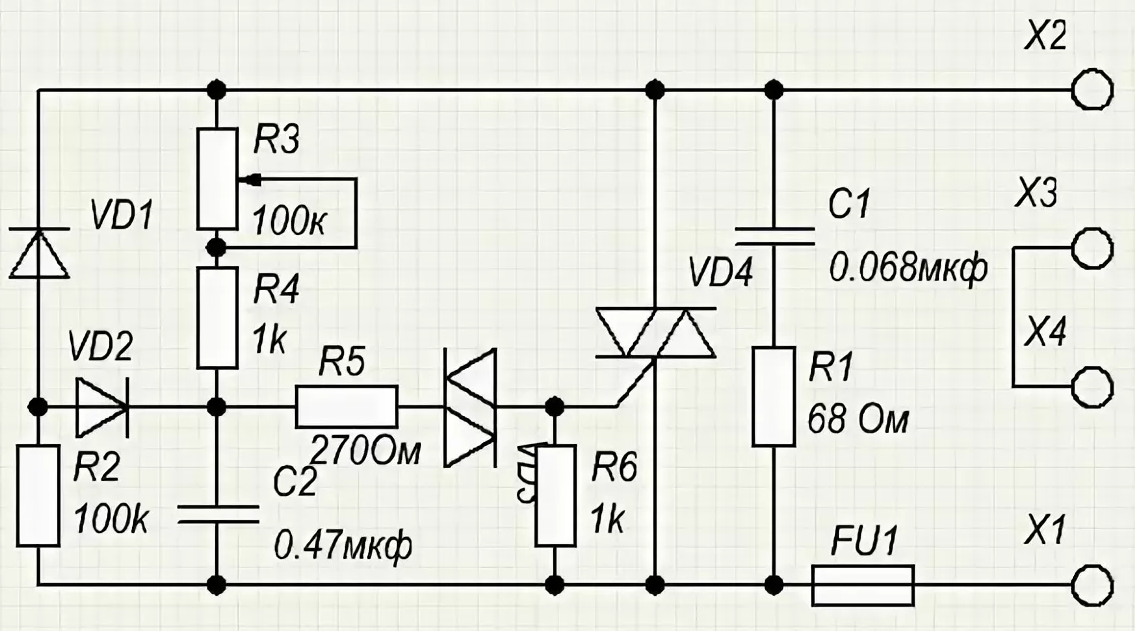

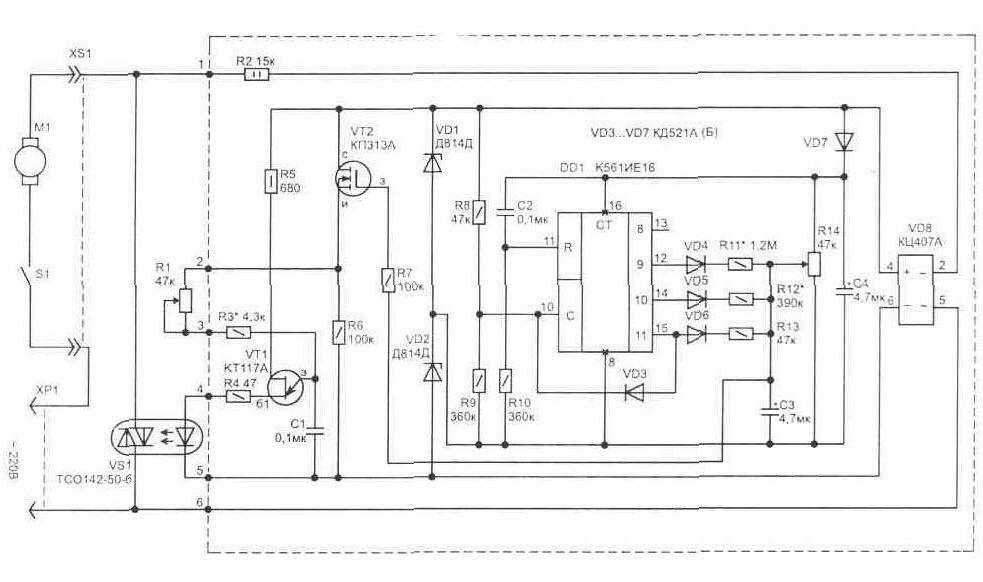

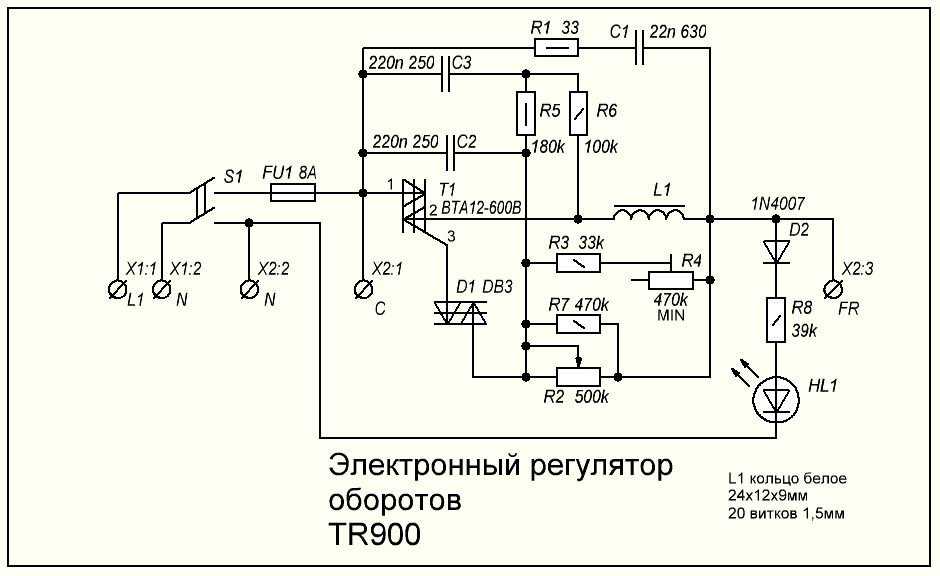

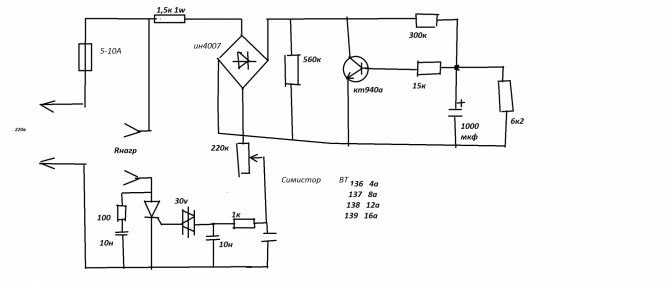

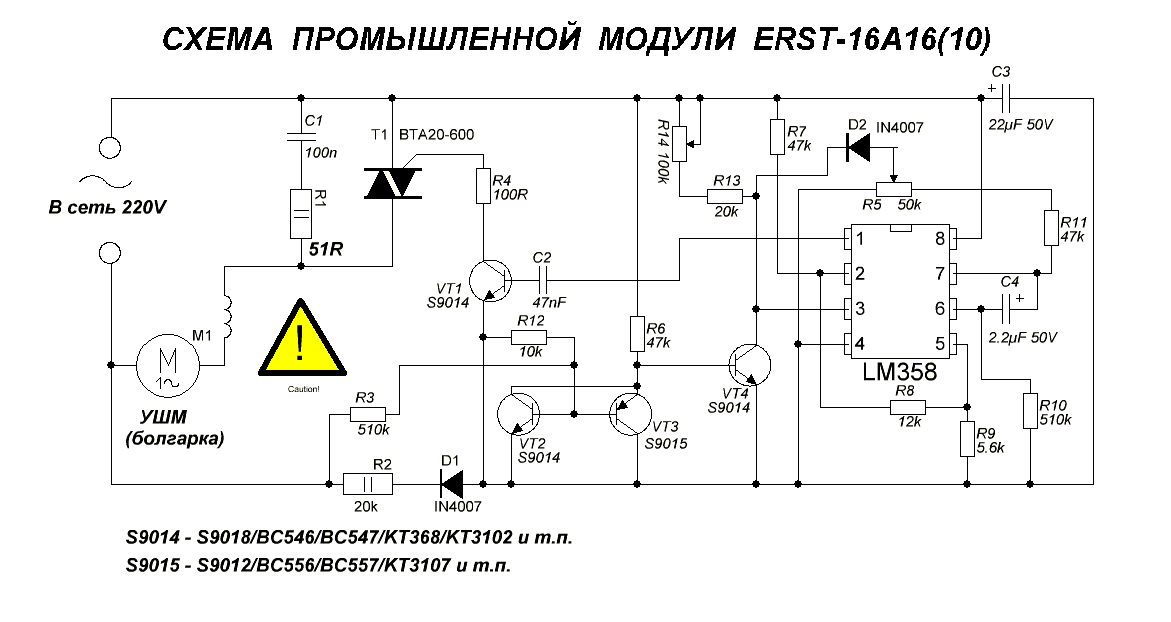

Типовая электрическая схема регулятора оборотов болгарки представлена на фото:

Типовая электрическая схема регулятора оборотов. Источник фото здесь

Здесь основным элементом является симистор (ВТ12). Такая схема используется для регулировки оборотов болгарок большой мощности. Управление открыванием/закрыванием симистора дополнительно осуществляется с помощью тиристоров (D83). Поэтому симистор имеет три рабочих вывода: 1,2 — обеспечивают прохождение тока от сети к нагрузке, 3 — управляющий его открытием/закрытием.

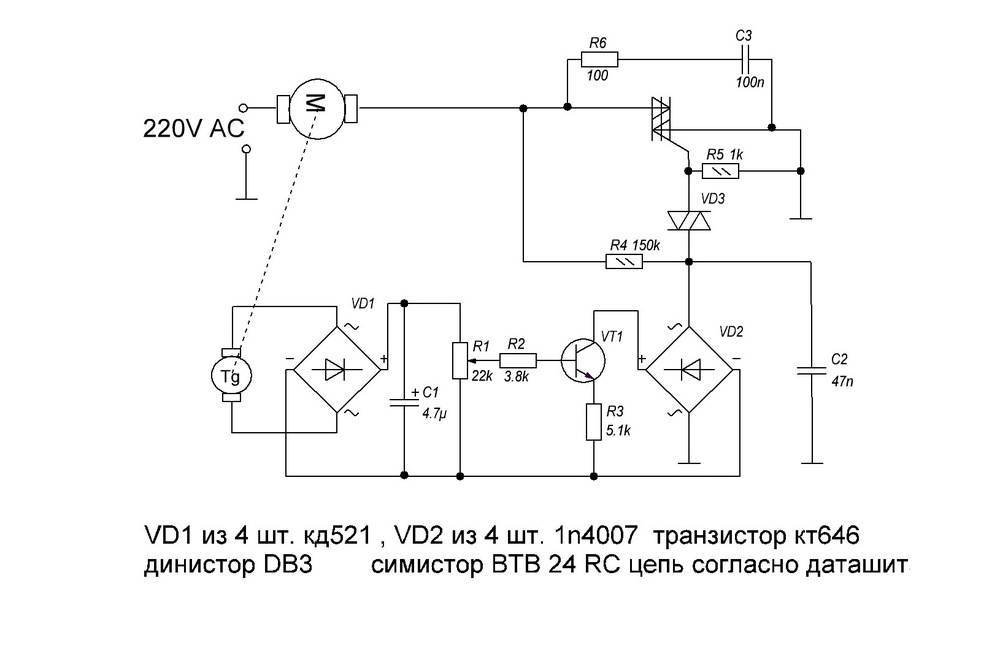

Схема регулировки оборотов маломощных болгарок может быть выполнена только на тиристорах. Они одновременно выступают как в качестве запирающих цепь органов, так и управляющих. Необходимость третьего вывода здесь отсутствует. Принципиальная схема представлена на фото:

Они одновременно выступают как в качестве запирающих цепь органов, так и управляющих. Необходимость третьего вывода здесь отсутствует. Принципиальная схема представлена на фото:

Схема тиристорного регулятора мощности. Источник фото здесь

Диодный мостик (VD1) дает возможность выполнять регулировку напряжения на обеих полупериодах переменного тока только с помощью одного тиристора.

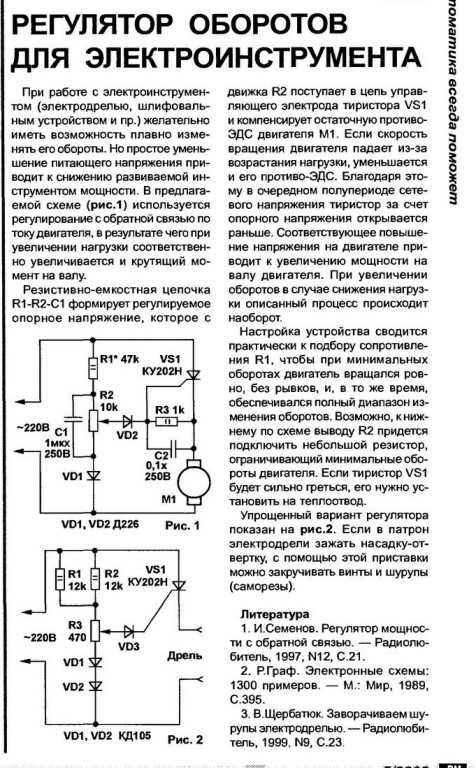

С плавным пуском

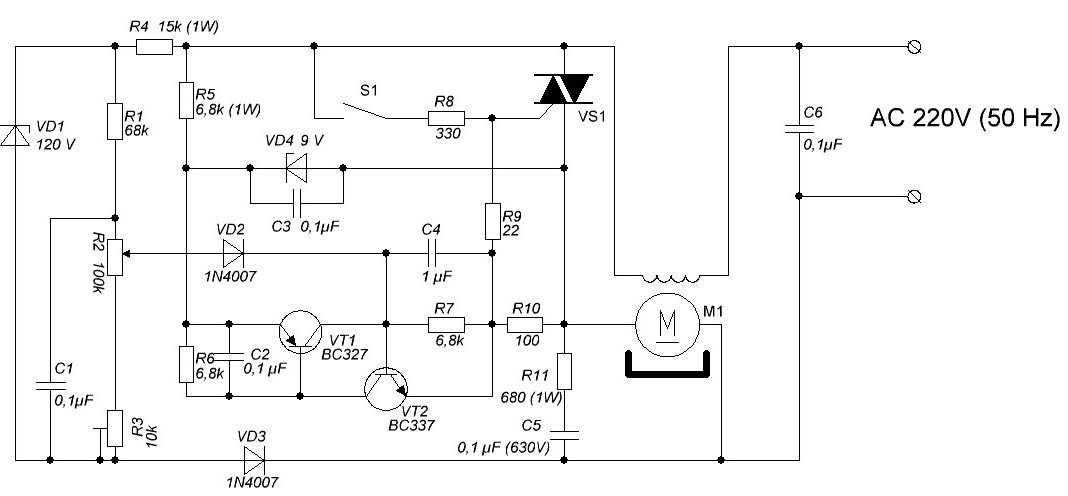

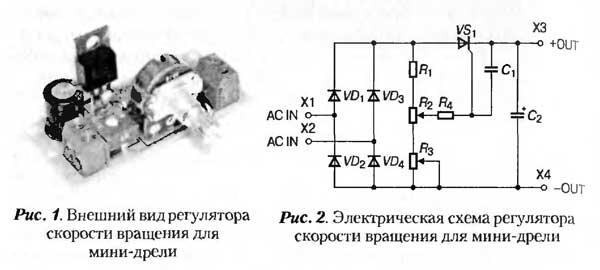

Некоторые специализированные микросхемы могут иметь обратную связь по току, защите от перегрузки и плавному пуску одновременно. Такими качествами обладает микросхема U2010B, которая составляет базовый компонент представленной ниже схемы:

Схема регулятора на микросхеме U2010B. Источник фото здесь

Особенностью работы устройства является отсутствие таходатчика, что позволяет не усложнять конструкцию УШМ. Блок включен в цепь в виде промежуточного устройства между электрическим разъемом и электроприводом.

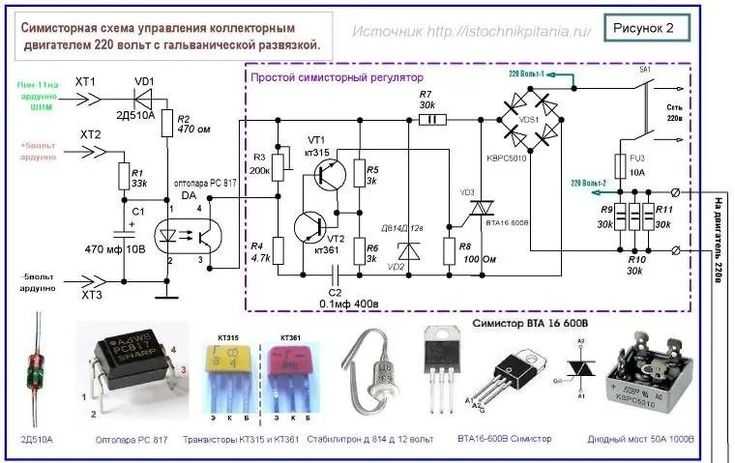

Без потери мощности

Самый простой и дешевый метод регулировки оборотов болгарки основан на изменении напряжения. Однако, на малых оборотах значительно уменьшается крутящий момент, и болгарка не может выполнять свои функции. Другой способ более дорогой и сложный базируется на использовании управления с помощью микропроцессора. Информацию для работы схемы с микропроцессором дает установленный на вал ротора таходатчик. Обратная связь через таходатчик дает практически 100% сохранение крутящего момента при падении оборотов двигателя.

Однако, на малых оборотах значительно уменьшается крутящий момент, и болгарка не может выполнять свои функции. Другой способ более дорогой и сложный базируется на использовании управления с помощью микропроцессора. Информацию для работы схемы с микропроцессором дает установленный на вал ротора таходатчик. Обратная связь через таходатчик дает практически 100% сохранение крутящего момента при падении оборотов двигателя.

Основные неисправности болгарки и их причины

По статистике, большинство случаев выхода из строя УШМ связаны с электрической частью аппарата. Некоторые поломки могут быть незначительными, что позволяет провести ремонт болгарки своими руками. Но, например, при перегорании обмоток двигателя ремонт угловой шлифовальной машины может произвести только специалист.

Болгарка не включается

Причины того, что УШМ не включается, могут быть следующие:

- неисправна электрическая вилка;

- неисправен электрический кабель;

- сломалась кнопка запуска;

- нарушен контакт между кабелем питания и кнопкой;

- обрыв контактного провода электрощетки;

- сильный износ электрощеток;

- выход из строя обмоток ротора или статора.

УШМ не развивает обороты

Причины того, что угловая шлифмашина не набирает обороты, могут быть разные.

- Поломка блока регулировки оборотов. Для проверки этой версии необходимо подключить двигатель аппарата напрямую, минуя регулятор, и проверить работу устройства.

- Неисправность электрического кабеля вследствие постоянных перегибов или механического повреждения. Из-за этого поврежденный провод начинает греться под нагрузкой, а обороты двигателя падать.

- Загрязнение коллектора пылью. Необходимо удалить загрязнения спиртом.

- Проблемы с щетками. Они могут износиться или иметь короткий контактный провод, как показано на следующем фото.

Щетка хотя наполовину и стерлась, но является вполне работоспособной. При этом короткий контактный провод не дает пружине прижать электрод к коллектору. Данная ситуация также может быть причиной того, почему УШМ перестала работать в нормальном режиме.

Электродвигатель греется

Причины того, что греется болгарка, могут быть следующие.

- Неправильный режим работы аппарата. В результате перегрузок электродвигатель может сильно нагреваться, что часто ведет к перегоранию обмоток.

- Разрушение подшипников, расположенных на якоре. В результате ротор цепляется за статор, работа двигателя затрудняется, и обмотки перегреваются. Проблема решается заменой подшипников.

- Засорение вентиляционных каналов, через которые поступает воздух для охлаждения двигателя. Необходимо очистить вентиляционные отверстия от пыли.

- Поломка крыльчатки, служащей для охлаждения двигателя. Установлена она на роторе, на противоположной по отношению к коллектору стороне. Если крыльчатка сломана, ее необходимо заменить на новую.

- Межвитковые замыкания обмоток статора и ротора. Потребуется перемотка катушек или замена данных деталей на новые.

Болгарка искрит

Если вы заметили сильное искрение при включении углошлифовальной машины в том месте, где находится коллектор, то причины данной неприятности могут быть следующие.

- Повреждение обмотки якоря: обрыв одной или нескольких секций обмотки, межвитковое замыкание. При таких поломках появляется повышенный шум, падают обороты двигателя и горят щетки.

- Нарушился контакт между коллекторными пластинами и обмоткой.

- Слабый прижим щеток. При длительных режимах болгарки пружины перегреваются и могут “отжигаться”, теряя при этом упругость.

- Разбалансировка ротора двигателя.

- Нарушение цилиндрической поверхности коллектора. Это иногда происходит после перемотки, если якорь не протачивается на токарном станке, а сразу устанавливается в аппарат. В таком случае можно также наблюдать, что чрезмерно искрят щетки.

- Между ламелями коллектора нарушена изоляция. Также может быть засорение пазов продорожки графитом или пробой между ламелями.

- Износ подшипников, вызывающий биение ротора, также приводит к тому, что сильно искрят щетки.

- Нарушение геометрии вала якоря. Обычно это случается при неаккуратной разборке электродвигателя, когда вал гнется.

- Установлены графитовые щетки не той марки. Щетки подбираются, исходя из ожидаемых оборотов и напряжения.

- Поднятие одной или нескольких ламелей приводит к тому, что быстро сгорают щетки. Случается это по причине перегрева двигателя при длительной работе. В результате стекломасса, служащая основой коллектора, размягчается, и ламели начинают подниматься. Из-за того, что ламели подняты, щетки стираются очень быстро.

Типовая схема регулятора оборотов

Вот так выглядит плата регулятора оборотов в сборе

Регулятор оборотов двигателя – это не просто переменный резистор, понижающий напряжение. Необходим электронный контроль величины силы тока, иначе с падением оборотов будет пропорционально снижаться мощность, а соответственно и крутящий момент. В конце концов, наступит критически малая величина напряжения, когда при малейшем сопротивлении диска электродвигатель просто не сможет повернуть вал.

Поэтому, даже самый простой регулятор необходимо рассчитать и выполнить в виде проработанной схемы.

Электрическая схема

А более продвинутые (и соответственно дорогие) модели оснащаются регуляторами на основе интегральной микросхемы.

Интегральная схема регулятора. (наиболее продвинутый вариант)

Если рассматривать электрическую схему болгарки в принципе, то она состоит из регулятора оборотов и модуля плавного пуска. Электроинструменты, оснащенные продвинутыми электронными системами, существенно дороже своих простых собратьев. Поэтому далеко не каждый домашний мастер в состоянии приобрести такую модель. А без этих электронных блоков останется лишь обмотка электромотора и клавиша включения.

Надежность современных электронных компонентов УШМ превосходит ресурс обмоток двигателя, поэтому не стоит бояться приобретения электроинструмента, оснащенного такими приспособлениями. Ограничителем может быть лишь цена изделия. Мало того, пользователи недорогих моделей без регулятора рано или поздно приходят к самостоятельной его установке. Блок можно приобрести в готовом виде или изготовить самостоятельно.

Зачем нужен плавный пуск

Наличие такого пуска — это очень важный момент. При запуске мощного электроинструмента, подключенного к сети, происходит бросок пускового тока, который во много раз превышает номинальный ток двигателя, напряжение в сети проседает. Хотя этот бросок кратковременный, он вызывает повышенный износ щёток, коллектора двигателя и всех элементов инструмента, по которым он протекает. Это может стать причиной выхода из строя самого инструмента, особенно китайского, с ненадёжными обмотками, которые могут в самый неподходящий момент сгореть во время включения. А также идёт большой механический рывок при запуске, что ведёт к быстрому износу редуктора. Такой пуск продлевает жизнь электроинструмента и увеличивает уровень комфорта при работе.

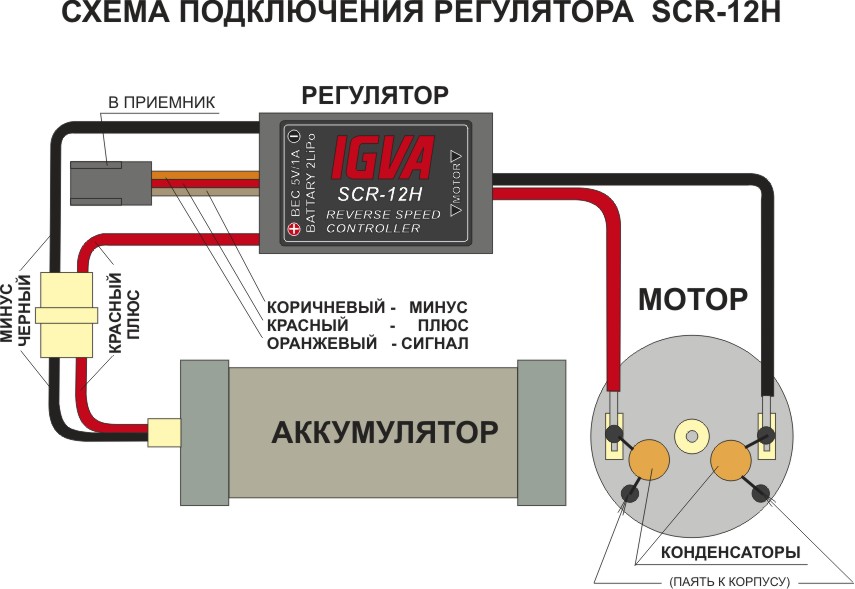

Подключение плавного пуска

Электронный регулятор оборотов в основном нужен домашним мастерам для расширения возможностей болгарки в части шлифовки и обработки мягких материалов. Профессионалы, как правило, используют для отдельных видов работ специализированный инструмент и используют УШМ только по прямому назначению. С устройством плавного пуска ситуация иная. Для инструмента бытового назначения, имеющего небольшую мощность, эта опция полезна, но необязательна. А вот для профессиональных болгарок с приводами свыше 1000 Вт она жизненно необходима. Кроме приведенных выше улучшений эксплуатационных характеристик, плавный пуск крайне важен для безопасности работы оператора. Болгарка с кругом Ø230 и мощностью 2000 Вт весит 5÷6 кг, и, чтобы удержать ее во время пускового рывка, требуются определенные усилия и устойчивое положение.

С устройством плавного пуска ситуация иная. Для инструмента бытового назначения, имеющего небольшую мощность, эта опция полезна, но необязательна. А вот для профессиональных болгарок с приводами свыше 1000 Вт она жизненно необходима. Кроме приведенных выше улучшений эксплуатационных характеристик, плавный пуск крайне важен для безопасности работы оператора. Болгарка с кругом Ø230 и мощностью 2000 Вт весит 5÷6 кг, и, чтобы удержать ее во время пускового рывка, требуются определенные усилия и устойчивое положение.

Блок плавного пуска можно приобрести в торговых сетях и самостоятельно смонтировать внутри корпуса любой УШМ. В видеоролике ниже показана его установка на новую мощную болгарку, приобретенную автором для зачистных работ. Это видео также интересно тем, что его автор с помощью стрелочного прибора демонстрирует величину скачка тока при включении болгарки сначала без плавного пуска, а затем уже с этим устройством.

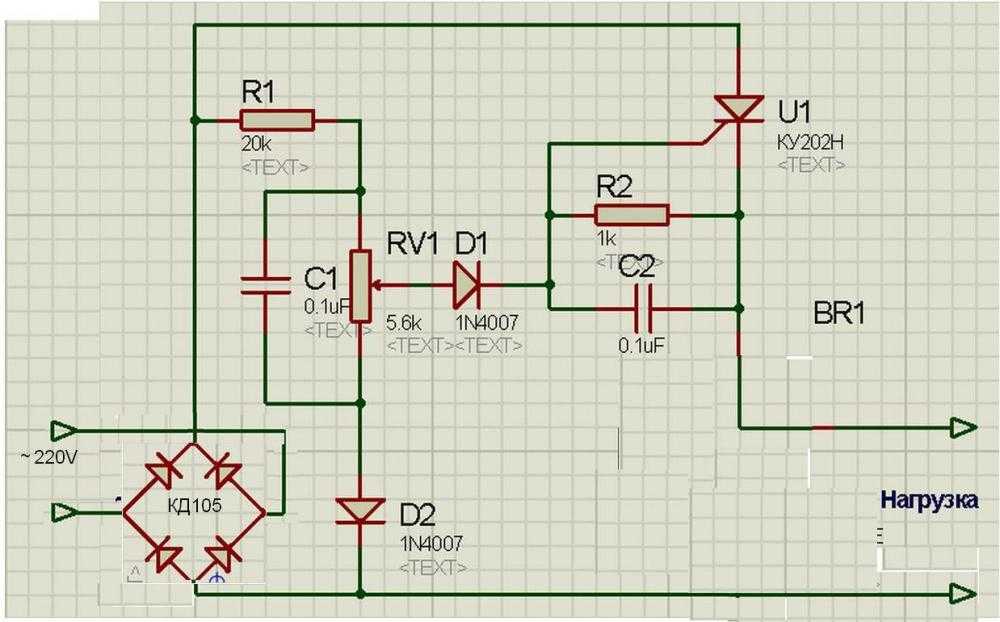

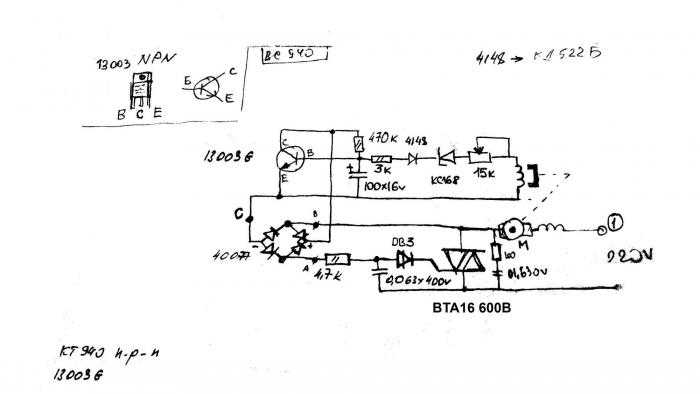

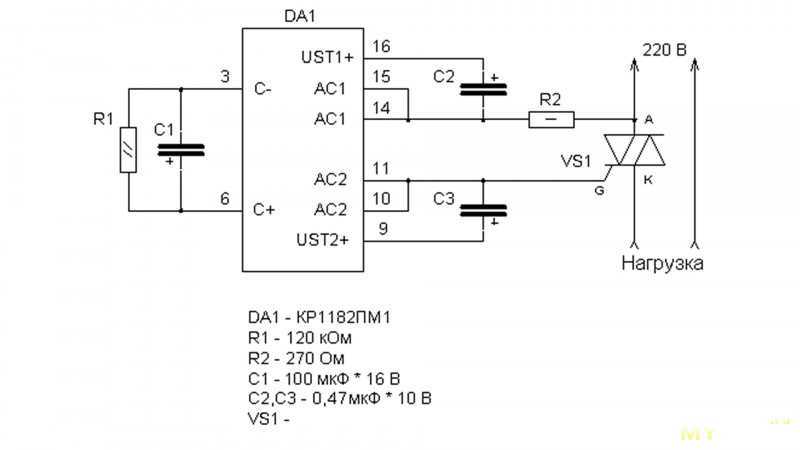

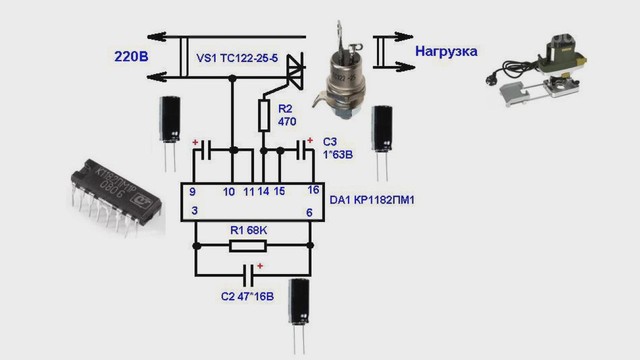

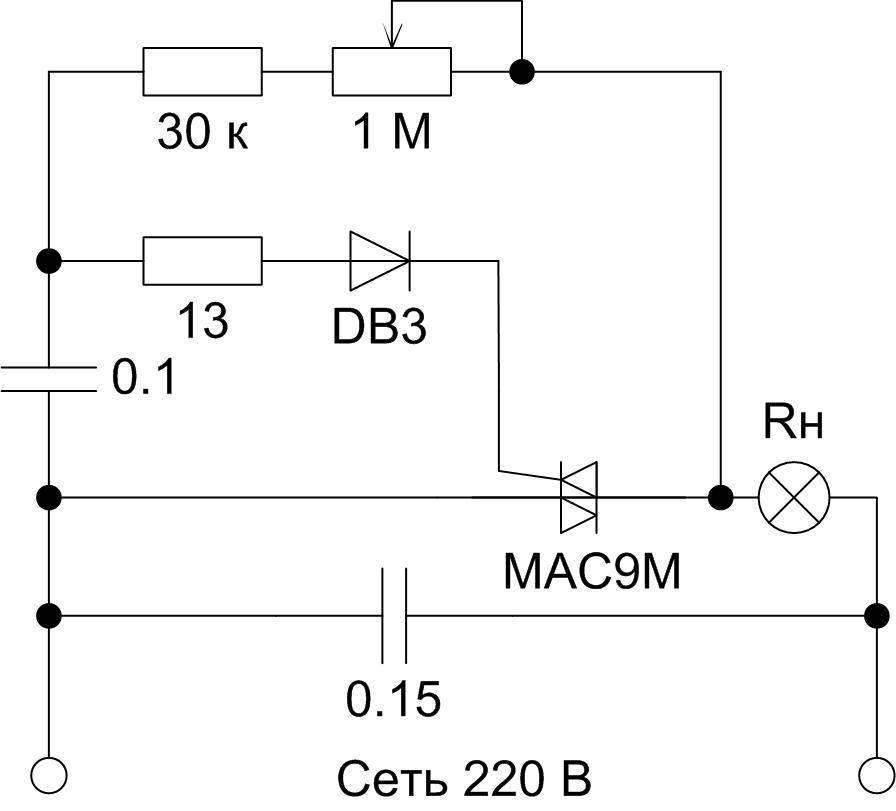

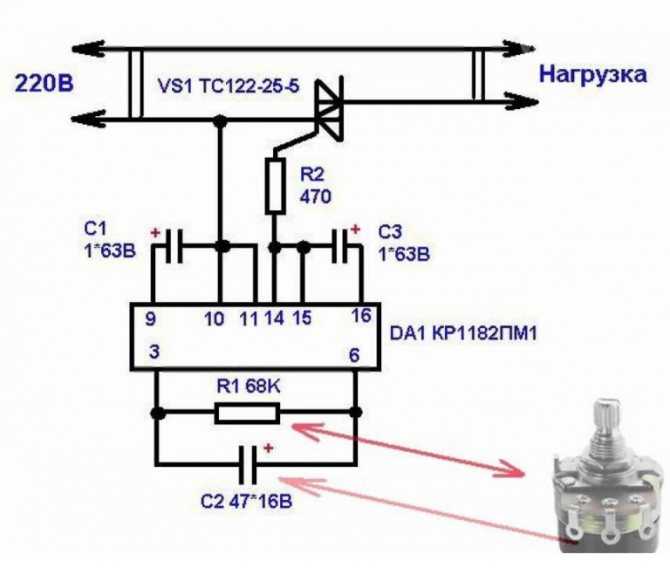

Как изготовить схему плавного пуска угловой шлифовальной машины своими руками

Популярная схема реализуется на основе управляющей микросхемы фазового регулирования КР118ПМ1, а силовая часть выполнена на симисторах. Такое устройство достаточно просто монтируется, не требует дополнительной настройки после сборки, а стало быть, изготовить ее может мастер без специализированного образования, достаточно уметь держать в руках паяльник.

Такое устройство достаточно просто монтируется, не требует дополнительной настройки после сборки, а стало быть, изготовить ее может мастер без специализированного образования, достаточно уметь держать в руках паяльник.

Электрическая схема регулировки плавного пуска для болгарки

Предложенный блок можно подключить к любому электроинструменту, рассчитанному на переменное напряжение 220 вольт. Отдельный вынос кнопки питания не требуется, доработанный электроинструмент включается штатной клавишей. Схему можно установить как внутрь корпуса болгарки, таки и в разрыв питающего кабеля в отдельном корпусе.

Наиболее практичным является подключение блока плавного пуска к розетке, от которой запитывается электроинструмент. На вход (разъем ХР1) подается питание от сети 220 вольт. К выходу (разъем XS1) подключается расходная розетка, в которую втыкается вилка УШМ.

При замыкании клавиши пуска болгарки, по общей цепи питания подается напряжение на микросхему DA1. На управляющем конденсаторе происходит плавное нарастание напряжения. По мере заряда оно достигает рабочей величины. За счет этого тиристоры в составе микросхемы открываются не сразу, а с задержкой, время которой определяется зарядом конденсатора. Симистор VS1, управляемый тиристорами, открывается с такой же паузой.

По мере заряда оно достигает рабочей величины. За счет этого тиристоры в составе микросхемы открываются не сразу, а с задержкой, время которой определяется зарядом конденсатора. Симистор VS1, управляемый тиристорами, открывается с такой же паузой.

Посмотрите видео с подробным разъяснением как сделать и какую схему применить

В каждом полупериоде переменного напряжения, задержка уменьшается в арифметической прогрессии, в результате чего напряжение на входе в электроинструмент плавно возрастает. Этот эффект и определяет плавность запуска двигателя болгарки. Следовательно обороты диска возрастают постепенно, и вал редуктора не испытывает инерционного шока.

Время набора оборотов до рабочего значения определяется емкостью конденсатора С2. Величина 47 мкФ обеспечивает плавный пуск за 2 секунды. При такой задержке нет особого дискомфорта для начала работы с инструментом, и в то же время сам электроинструмент не подвергается избыточным нагрузкам от резкого старта.

После выключения УШМ, конденсатор С2 разряжается сопротивлением резистора R1. При номинале 68 кОм время разряда составляет 3 секунды. После чего устройство плавного пуска готово к новому циклу запуска болгарки. При небольшой доработке, схему можно модернизировать до регулятора оборотов двигателя. Для этого резистор R1 заменяется на переменный. Регулируя сопротивление, мы контролируем мощность двигателя, меняя его обороты.

При номинале 68 кОм время разряда составляет 3 секунды. После чего устройство плавного пуска готово к новому циклу запуска болгарки. При небольшой доработке, схему можно модернизировать до регулятора оборотов двигателя. Для этого резистор R1 заменяется на переменный. Регулируя сопротивление, мы контролируем мощность двигателя, меняя его обороты.

Таким образом, в одном корпусе можно выполнить регулятор оборотов двигателя и устройство плавного пуска электроинструмента.

Остальные детали схемы работают следующим образом:

- Резистор R2 контролирует величину силы тока, протекающую через управляющий вход симистора VS1;

- Конденсаторы С1 и С2 являются компонентами управления микросхемой КР118ПМ1, используемыми в типовой схеме включения.

Для простоты и компактности монтажа, резисторы и конденсаторы припаиваются прямо к ножкам микросхемы.

Симистор VS1 может быть любым, со следующими характеристиками: максимальное напряжение до 400 вольт, минимальный пропускной ток 25 ампер. Величина тока зависит от мощности угловой шлифовальной машины.

Величина тока зависит от мощности угловой шлифовальной машины.

По причине плавного пуска болгарки, ток не будет превышать номинального рабочего значения для выбранного электроинструмента. Для экстренных случаев, например, заклинивания диска УШМ – необходим запас по току. Поэтому значение номинальной величины в амперах следует увеличить вдвое.

Номиналы радиодеталей, использованных в предлагаемой электросхеме – испытаны на УШМ мощностью 2 кВт. Запас по мощности имеется до 5 кВт, это связано с особенностью работы микросхемы КР118ПМ1. Схема рабочая, многократно исполненная домашними мастерами.

Если в вашем арсенале есть старенькая угловая шлифовальная машина, не спешите списывать её со счетов. Используя несложную электрическую схему, прибор можно легко модернизировать, добавив к нему функцию изменения частоты оборотов. Благодаря простому регулятору, который реально собрать своими руками за несколько часов, функциональность аппарата значительно возрастёт. Снизив частоту вращения, болгарку можно применить как шлифовальный и заточный станок для различных видов материалов. Появляются новые возможности для применения дополнительных насадок и оснастки.

Появляются новые возможности для применения дополнительных насадок и оснастки.

Виды неисправностей электрической и механической частей дрели

Ремонт датчика движения своими руками

Наиболее распространенными проблемами с электрической составляющей являются случаи, когда дрель искрит на щетках вследствие их значительного стачивания или износа. Прибор с сильно износившимися щетками не включится вообще. Признак проблем с двигателем – отсутствие знаков его включения (звук, вибрация и прочее). У дрели с регулировкой оборотов могут перестать функционировать реверс и управление скоростью.

Механические неисправности – поломка подшипника или редукторного механизма, выход вала из строя. Проявляются они гудением, периодическими остановками прибора, замедленным вращением. Иногда возникают проблемы с патроном: трудности при отсоединении сверла, выкручивания патрончика относительно вала.

Как сделать регулировку для УШМ в домашних условиях, самодельные варианты

Относительно простую схему регулировки на полупроводниковых приборах некоторые пользователи, имеющие навык работы с электротехническими технологиями, могут сделать самостоятельно. Однако, она не сможет эффективно подстраивать силу тока при снижении оборотов, и величина крутящего момента на рабочем валу может быть недостаточной. Это не будет большим препятствием при проведении работ по полировке, резке тонколистового металла или обработке мягких материалов (пластика и подобных ему).

Однако, она не сможет эффективно подстраивать силу тока при снижении оборотов, и величина крутящего момента на рабочем валу может быть недостаточной. Это не будет большим препятствием при проведении работ по полировке, резке тонколистового металла или обработке мягких материалов (пластика и подобных ему).

Если изготовление схемы собственными руками вызывает затруднения или характер работ с болгаркой, например с камнем или керамикой, требует использовать более сложную систему с микросхемой, возможен вариант приобретения готового блока и установки его на болгарку.

Стандартный диммер для изменения яркости освещения нашел применение в эксплуатации болгарки в следующем видео.

Важно: мощность диммера должна быть минимум не меньше мощности болгарки. Качество полировальных работ и меньшее количество выделяемой пыли при их проведении определяют целесообразность доработки электрической части болгарки с использованием стандартного диммера

Данная конструкция требует разумной дозировки ручной нагрузки при проведении работ, так как не исключается перегрев двигателя и есть риск выхода его из строя.

Управление частотой вращения некоторых электрических инструментов можно осуществлять не только вручную с помощью поворотного колесика. Некоторыми устройствами удобнее управлять с помощью педалей. В следующем видео автор демонстрирует такой способ управления. Здесь взят регулятор оборотов выполненный в виде педали со швейной машинки и адаптирован для управления электрическим лобзиком. Ничего не мешает сделать такой вариант управления болгаркой, однако необходимость этого должна быть обоснована характером проводимых работ.

Без потери мощности

Регулятор, который изменяет обороты, не теряя мощности, самостоятельно изготовить практически невозможно. Такие устройства с обратной связью по отслеживанию величины оборотов и корректировкой на их основании силы тока выпускаются только производителями болгарок. Изготовить или установить самостоятельно можно только регуляторы на полупроводниковых схемах, которые не гарантируют 100% сохранения мощности при изменении частоты вращения шпинделя болгарки.

Как уменьшить/увеличить скорость вращения диска

Готовую недорогую китайского производства плату можно смонтировать, как сделал автор следующего видео, в отдельном пластиковом корпусе, подключенного к кабелю с вилкой и установленном на нем розеткой. Подключив вилку к электрической сети, а болгарку к нему через розетку, можно изменяя регулировочным колесиком величину переменного сопротивления, устанавливать на УШМ требуемые обороты. Полировка поверхности таким электроинструментом будет производиться намного качественнее.

Как поставить, подключить

Пользователи болгарок придумали много разных способов компоновки регулятора оборотов и болгарки, для которой он предназначен. Он может находиться в качестве автономного элемента вне корпуса болгарки, так и встраиваться внутрь. Ниже представлены видео с такими вариантами.

В качестве внешнего управляющего устройства в следующем видео автор использует переноску с кнопкой включения/выключения. Как раз вместо этой самой кнопки вставляется готовая китайская плата на полупроводниках. Технология электромонтажных работ выполнена на хорошем техническом уровне. Такую переноску будет удобно использовать во время выполнения болгаркой работ, требующих применения низких оборотов.

Технология электромонтажных работ выполнена на хорошем техническом уровне. Такую переноску будет удобно использовать во время выполнения болгаркой работ, требующих применения низких оборотов.

Разместить дополнительные устройства внутри корпуса болгарки бывает достаточно сложной проблемой. Часто требуется принятие нетривиальных решений, как, например, в следующем видео. Здесь, чтобы поместить плату с регулировкой оборотов и плавным пуском, пришлось поменять кнопки, задействованные в работе рычага включения/выключения. В освободившееся пространство удалось разместить симистор с радиатором охлаждения регулятора оборотов и плату с микросхемой плавного пуска болгарки.

Как отключить, убрать датчик напряжения

В следующем видео у автора на одной из моделей болгарки вышел из строя регулятор оборотов. Попытки его отремонтировать не увенчались успехом. Автор описывает, как можно убрать поломанный регулятор и собрать электрическую схему без него (просто подключить обмотки статора напрямую через выключатель). Болгарка будет функционировать, только на одних лишь максимальных оборотах.

Болгарка будет функционировать, только на одних лишь максимальных оборотах.

Как подключить регулятор на болгарку для уменьшения или увеличения оборотов

Хорошая болгарка есть у каждого мастера. Она популярна среди профессионалов и в любом домашнем хозяйстве по причине удобной работы и многозадачности. Инструмент задуман, как шлифовальная машина, но его уникальный угловой редуктор сделал этот прибор самой популярной пилой. При установке соответствующих дисков, УШМ пилит и режет различные материалы, шлифует и полирует поверхности, с легкостью проникая в труднодоступные места.

Поскольку материалы для резки и шлифовки попадаются разной твердости и текстуры, то и скорость вращения диска при их резе должна отличаться. Иначе, режущий круг свою задачу не выполнит или, того более, заклинит в материале в самый неподходящий момент и приведет к выходу из строя двигатель.

Идеальный вариант — модель, у которой производителем встроен регулятор оборотов. Купить болгарку с регулировкой оборотов – лучшее решение.

Изготовление регулятора оборотов для болгарки своими руками

Самый простой регулятор можно собрать своими руками. Те домашние мастера, которые понимают толк в электрических схемах, вполне могут изготовить регулятор оборотов по простой схеме на полупроводниках.

Способов, как сделать регулятор и внедрить этот блок в инструмент, есть несколько, его можно установить и вовнутрь корпуса, и присоединить внешне, отдельным элементом. В любой установке он сможет регулировать обороты.

Внешнюю плату также можно смонтировать в отдельной пластмассовой коробке, оснастив ее вилкой и розеткой. По факту это та же переноска пускового тока, через нее включают УШМ, а колесиком на коробке регулируют обороты. Получается отличная машинка для полировки.

Этот способ сложнее, зато дает возможность разместиться в корпусе, что компактно и удобно.

- Перед тем, как установить схему, нужно заменить клавиши, включающие инструмент в сеть.

- Освободится место. Сюда нужно поставить электронные ключи — симистор или тиристор для переключения скоростей вращения.

- Можно подключить и микросхему плавного пуска, что даст возможность избежать рывка на старте.

Для каких задач необходима регулировка

Болгарки с регулятором оборотов применяются:

- При шлифовке и резе очень тонких листов (металла или пластика). В этом случае нужно снизить обороты почти до нулевого значения оборотов. Крутящий момент должен быть рассчитан так, чтобы материал не плавился.

- Для резки плитки, керамики, искусственного или натурального камня. В начале реза нужно увеличить скорость вращения, затем снизить, и в конце снова усилить обороты, чтобы не появились сколы и трещины.

- При работе с дисками с алмазным напылением. С ними лучше резать на низких оборотах, так не происходит сильный нагрев, и можно дольше работать.

- Во время работы с полировочными насадками, особенно при финишной полировке.

Плюсы и минусы регулятора, сделанного своими руками

Плюс в том, что ваша угловая шлифовальная машинка получит дополнительные функции. Вы сможете изменять скорость вращения диска, понижать и повышать обороты.

Вы сможете изменять скорость вращения диска, понижать и повышать обороты.

Но домашняя технология имеет и несколько минусов:

- Сильно греется, поэтому нагрузку долго давать нельзя. Рекомендуется режим работы с периодическими выключениями, чтобы машинка остыла.

- Потеря мощности. Полупроводниковые регуляторы неплохо корректируют силу тока и отлично меняют частоту вращения шпинделя. Но при этом, к сожалению, мощность инструмента падает. Только заводской регулятор мощности, установленный производителем, сохраняет мощность двигателя на 100%.

Стоит заметить, что падение мощности актуально лишь при работе с камнем и керамической плиткой

А при выполнении разреза тонколистных материалов, где очень важно понизить число оборотов, потеря мощности практически незаметна

Двигатель постоянного тока для беговой дорожки с регулируемой скоростью

Изучив различные возможные модификации, я решил, что двигатель постоянного тока должен появиться в процессе достаточно рано по нескольким причинам. Во-первых, кажется, что это довольно простая модификация — определенно не в том же классе, что и создание делительной головки или замена ходового винта! Во-вторых, есть много удара по доллару. Я действительно думаю, что точный контроль оборотов в повороте облегчит получение максимальной отдачи от моего азиатского токарного станка. Завершив модификацию, я должен сказать, что она потрясающая! Возможность изменить скорость поворотом циферблата — это сбывшаяся мечта. Вы можете поворачивать на высокой скорости, пока не приблизитесь к обочине, а затем замедлить движение вниз, чтобы сделать это правильно. Если появляется дребезг, измените скорость, и он исчезнет. Начните медленнее, чтобы выполнить черновую резку, а затем увеличьте скорость для чистовой обработки на последнем проходе. Это действительно многое добавляет к токарному станку, и моя обработка поверхности стала даже лучше, чем раньше. Настоятельно рекомендуется!

Во-первых, кажется, что это довольно простая модификация — определенно не в том же классе, что и создание делительной головки или замена ходового винта! Во-вторых, есть много удара по доллару. Я действительно думаю, что точный контроль оборотов в повороте облегчит получение максимальной отдачи от моего азиатского токарного станка. Завершив модификацию, я должен сказать, что она потрясающая! Возможность изменить скорость поворотом циферблата — это сбывшаяся мечта. Вы можете поворачивать на высокой скорости, пока не приблизитесь к обочине, а затем замедлить движение вниз, чтобы сделать это правильно. Если появляется дребезг, измените скорость, и он исчезнет. Начните медленнее, чтобы выполнить черновую резку, а затем увеличьте скорость для чистовой обработки на последнем проходе. Это действительно многое добавляет к токарному станку, и моя обработка поверхности стала даже лучше, чем раньше. Настоятельно рекомендуется!

Прежде чем я зайду слишком далеко, позвольте мне сказать, что меня очень вдохновили все статьи о модификации токарных станков, которые я читал. Я не изобретал этот мод, я во многом скопировал работу других. Обязательно прочитайте их веб-статьи, и вы многому научитесь. Я также должен отметить, что есть два лагеря, когда речь заходит о двигателях с регулируемой скоростью. В первом используются двигатели постоянного тока с постоянными магнитами, обычно избыточные двигатели беговой дорожки. Во втором используются трехфазные двигатели переменного тока и частотно-регулируемый привод (VFD) для управления их скоростью. Справедливо сказать, что последний ближе к отраслевой практике. Также справедливо сказать, что мы слышим громкий голос International против подхода к двигателям постоянного тока, потому что по какой-то причине они, похоже, не могут получить контроллеры по разумной цене, которые будут работать с их стандартами питания переменного тока (сети). Я иду по пути беговой дорожки, потому что найти эти моторы на eBay намного дешевле, и они отлично подойдут для меня в американских магазинах.

Я не изобретал этот мод, я во многом скопировал работу других. Обязательно прочитайте их веб-статьи, и вы многому научитесь. Я также должен отметить, что есть два лагеря, когда речь заходит о двигателях с регулируемой скоростью. В первом используются двигатели постоянного тока с постоянными магнитами, обычно избыточные двигатели беговой дорожки. Во втором используются трехфазные двигатели переменного тока и частотно-регулируемый привод (VFD) для управления их скоростью. Справедливо сказать, что последний ближе к отраслевой практике. Также справедливо сказать, что мы слышим громкий голос International против подхода к двигателям постоянного тока, потому что по какой-то причине они, похоже, не могут получить контроллеры по разумной цене, которые будут работать с их стандартами питания переменного тока (сети). Я иду по пути беговой дорожки, потому что найти эти моторы на eBay намного дешевле, и они отлично подойдут для меня в американских магазинах.

Для привода токарного станка потребуется несколько меньше мощности переменного тока (возможно, на 20%), учитывая, как характеристики крутящего момента зависят от скорости двигателя переменного тока по сравнению с двигателем постоянного тока.

Это довольно дешевый мод, если вы покупаете детали из излишков или на eBay. Взгляните на то, что я использую:

| Сырье |

Надежный электрический контроллер двигателя с регулируемой скоростью DC-2. 1/2-2 л.с. 90-180В 10А. Модель № DC-92U. Новый, неиспользованный, с инструкцией.

Модель № DC-92U. Новый, неиспользованный, с инструкцией.

eBay: $50.00

На eBay доступно множество контроллеров постоянного тока. Я сделал поиск по «двигатель (переменная, контроллер, контроллер)» и сделал ставку на этот. Проверьте спецификации, чтобы убедиться, что они совместимы с вашим двигателем. У этого также есть отличная функция, заключающаяся в том, что он может регулировать скорость либо с помощью ручки на устройстве, либо с помощью управляющего сигнала. DC-2 — это полноценный промышленный контроллер, и если вы погуглите, вы обнаружите, что они рекламируются как встроенные в различные виды производственного оборудования.

CNC4PC производит небольшую плату, которая позволит программному обеспечению ЧПУ управлять скоростью двигателя. Как это круто? Не уверен, что когда-нибудь воспользуюсь этим. На самом деле я купил два из них, думая, что могу подключить один к своему сверлильному станку или другому станку.

Новый двигатель для беговой дорожки, 2,5 л.с., 130 В пост. тока, 10 А, 4500 об/мин, вращение по часовой стрелке. Это двигатель непрерывного действия с постоянными магнитами.

eBay: $35.00

Электродвигатели постоянного тока также легко найти на eBay. Я даже не стал искать «двигатель беговой дорожки», хотя многие энтузиасты станков использовали такой двигатель. Вы хотите что-то с такой мощностью и номинальным напряжением. Проходите, пока не найдете победителя. Как и в случае с контроллером, я купил два мотора, чтобы модифицировать другую машину.

| Планирование модификации токарного станка и понимание контроллера двигателя постоянного тока |

Для этой модификации необходимо выполнить следующие шаги:

1. Подключить контроллер постоянного тока к двигателю постоянного тока. Я сделаю это перед установкой двигателя на токарный станок и станком, чтобы убедиться, что двигатель и контроллер работают правильно.

2. Изготовьте монтажный кронштейн для крепления двигателя к токарному станку.

3. Изготовьте узел шкива, чтобы двигатель приводил в движение зубчатую передачу токарного станка. Я должен решить, модифицировать ли существующий блок шкивов, сделав невозможным обратный ход, или построить новый пакет специально для этого мотора. В качестве альтернативы можно модифицировать двигатель постоянного тока, чтобы он подходил к комплекту шкивов. Когда шаг 3 будет завершен, я смогу использовать токарный станок с регулируемой скоростью.

4. Изготовьте специальную панель управления, подходящую для токарного станка.

Передняя панель скоро будет снята…

К счастью, у меня есть инструкция, но я все же хотел внимательно изучить ее и решить, какие функции использовать и как их использовать. Когда все сказано и сделано, мне нужна панель управления со следующими функциями:

– Включение/выключение: в этом контроллере используется трехпозиционный переключатель, положения которого включают запуск двигателя (мгновенный контакт), пуск двигателя (среднее нейтральное положение), и Остановите двигатель (полностью опустите и выключите).

– Быстрый набор: бесступенчатый потенциометр.

– Толчок: мгновенный контакт, который просто ударяет по шпинделю, пока он удерживается в нажатом состоянии. У меня не было случая использовать эту функцию, но большинство людей, кажется, включают ее.

– Реверс: Переключатель для реверса контактов, чтобы двигатель работал в обратном направлении. Примечание. Некоторые элементы управления имеют причудливую версию с электронным тормозом. Для моего контроллера есть всевозможные предупреждения о том, что нужно остановить двигатель перед задним ходом.

Я хочу, чтобы мои органы управления находились на панели, максимально похожей на стандартную панель управления токарным станком, и я хочу сохранить предохранительные блокировки. Самый простой способ сделать это — переместить элементы управления из коробки контроллера двигателя на новую панель, которая поместится на складе. Придется смотреть на зазоры, но если бы пришлось, то я бы пожертвовал функцией джога. Когда все это будет сделано, я хочу, чтобы это выглядело как работа заводского качества, а не как то, что было взломано на токарном станке. При изготовлении моих кабелей руководство по эксплуатации контроллера рекомендует использовать скрученный провод № 16 AWG.

Когда все это будет сделано, я хочу, чтобы это выглядело как работа заводского качества, а не как то, что было взломано на токарном станке. При изготовлении моих кабелей руководство по эксплуатации контроллера рекомендует использовать скрученный провод № 16 AWG.

Я, скорее всего, буду незаметно размещать контроллер позади станка, где он не будет виден и не будет приходить в голову. Если возможно, я думаю, что в конечном итоге изготовлю кронштейн для установки контроллера, обращенного назад за двигателем, возможно, в перевернутом виде (выходы кабеля находятся в нижней части коробки!). Такой же кронштейн будет установлен для установки УЦИ. Пока я не построю указанный УЦИ, я просто оставлю контроллер без кронштейна лежать на верстаке за токарным станком.

Для тестирования я просто воспользуюсь элементами управления на передней панели ЦИ и заставлю все работать как есть. Таким образом, я могу использовать токарный станок для обработки шкива, чтобы он подходил к двигателю.

Внутренности DC-2…

Давайте рассмотрим внутренние соединения на DC-2. Рядом с центром печатной платы находится большой черный разъем черного цвета, а в нижней части — три меньших коричневых блока:

Рядом с центром печатной платы находится большой черный разъем черного цвета, а в нижней части — три меньших коричневых блока:

| . Черная клеммная колодка Слева направо | |

| А1 | Выход постоянного тока |

| A2/F2 | Выход постоянного тока |

| 51 | Не используется |

| L1 | Вход переменного тока |

| L2/F1 | Вход переменного тока |

Коричневая клеммная колодка Слева направо, средняя колодка | ||

| 32 | Термостат двигателя: перемычка на 132, так как у нас нет термостата.  | |

| 132 | Проводка для Start/Stop/Jog использует эти три:

| |

| 35 | ||

| 38 | ||

| 419 | ||

| 519 | ||

| 326 | Потенциометр управления скоростью 5 кОм: Левый = 156, правый = 157, стеклоочиститель = 326. | |

| 156 | ||

| 157 | ||

| 126 | ||

После того, как различные входы/выходы питания и управляющие соединения выполнены, необходимо рассмотреть ряд перемычек, чтобы правильно настроить контроллер для нашего приложения. Они делают такие вещи, как установка напряжения и диапазона силы тока, а также изменение различных параметров управления. И, наконец, есть серия триммеров, которые можно регулировать с помощью отвертки. Установите минимальную скорость, максимальную скорость и ускорение, просто повозившись с тримпотами и поэкспериментировав с двигателем.

Они делают такие вещи, как установка напряжения и диапазона силы тока, а также изменение различных параметров управления. И, наконец, есть серия триммеров, которые можно регулировать с помощью отвертки. Установите минимальную скорость, максимальную скорость и ускорение, просто повозившись с тримпотами и поэкспериментировав с двигателем.

На случай, если мне когда-нибудь понадобится поставить двигатель переменного тока обратно, вот соединения…

| Интерфейс контроллера постоянного тока с двигателем постоянного тока и проверка |

Шнур питания переменного тока:

Я отрезал гнездовой конец запасного шнура питания компьютера, который у меня был, пропустил его по дну коробки контроллера, завязал узел на шнуре для уменьшения натяжения (не хотел бы вытащите клеммы, и внутри этого корпуса будет прыгать переменный ток!), залужил концы проводов, а затем прикрепил несколько обжимных лепестковых разъемов к трем проводникам. Для безопасности я заземлил корпус, а два других провода присоединил к клеммам L1/L2 черной клеммной колодки.

Для безопасности я заземлил корпус, а два других провода присоединил к клеммам L1/L2 черной клеммной колодки.

Подключение двигателя постоянного тока:

Я использовал шнур лампы, чтобы убедиться, что у меня есть провод с приличной пропускной способностью по току, припаял несколько лопаток с обоих концов, завязал узел для снятия натяжения внутри коробки контроллера и вуаля! Я был подключен.

Тестовый запуск:

Учитывая, что я купил эти компоненты на eBay, имело смысл протестировать их только в начале этого проекта, прежде чем я потратил на них много времени. На этом этапе действительно легко проверить двигатель, и я должен сказать, что был очень доволен, когда он загорелся. Заводские настройки потенциометров по умолчанию таковы, что ускорение и торможение установлены на самые медленные значения. Это означает, что когда вы поворачиваете диск скорости, двигатель медленно дросселируется до установленного вами значения. Я немного подправил горшки, чтобы сделать их немного более отзывчивыми. В частности, я хотел, чтобы замедление происходило довольно быстро, если я хочу замедлить двигатель. Я также возился с минимальной и максимальной скоростью. В минимальном варианте по умолчанию двигатель едва вращался, что не походило на то, что на самом деле будет работать на токарном станке. Я набрал его до 30 или 40 оборотов в минуту на минимуме. Точно так же максимум 4000 об/мин, и это на токарном станке, у которого старый двигатель имел максимум 1725 об/мин. 4000 показалось многовато, поэтому я немного уменьшил и его. Что это делает, так это делает весь диапазон быстрого набора панели доступным и пригодным для использования.

В частности, я хотел, чтобы замедление происходило довольно быстро, если я хочу замедлить двигатель. Я также возился с минимальной и максимальной скоростью. В минимальном варианте по умолчанию двигатель едва вращался, что не походило на то, что на самом деле будет работать на токарном станке. Я набрал его до 30 или 40 оборотов в минуту на минимуме. Точно так же максимум 4000 об/мин, и это на токарном станке, у которого старый двигатель имел максимум 1725 об/мин. 4000 показалось многовато, поэтому я немного уменьшил и его. Что это делает, так это делает весь диапазон быстрого набора панели доступным и пригодным для использования.

| Изготовление монтажного кронштейна двигателя |

Это была несложная задача, включающая алюминиевый сплав, горизонтальную ленточнопильный станок, сверлильный станок и походы в хозяйственный магазин за гайками, болтами и шайбами подходящего размера.

Снимите заводской двигатель и измерьте:

Теперь у вас есть возможность измерить заводской двигатель, как его крепления, так и размеры шкива и вала, которые должны быть согласованы.

Изготовление монтажного кронштейна:

У меня было несколько алюминиевых пластин толщиной 1/4″ и 3/16″, которые я использовал для изготовления опоры двигателя. В основном я вырезал квадратный кусок толщиной 5 1/2 дюйма из толстого материала, просверлил два отверстия для крепления двигателя в середине и четыре отверстия, чтобы соответствовать токарному станку по углам. Затем я взял более тонкий материал и сделал пару боковых пластин, которые удерживаются угловыми отверстиями в большой пластине сверху и снизу. Это было быстро и легко. Если бы мне пришлось делать это во второй раз, я думаю, что сделал бы верхние или нижние отверстия большего размера, чтобы сделать выравнивание менее привередливым для начала. Вы можете увидеть, как это выглядит (по крайней мере, частично) ниже.

Примечание : Обязательно прочитайте обновление ниже о том, как я переделал опоры двигателя, чтобы они были прочнее и их было легче устанавливать и снимать.

Изготовление пылезащитного чехла:

Здесь я воспользовался запатентованным Клетусом Беркли методом горячего приклеивания прокладок на охлаждающие отверстия двигателя, чтобы не допустить попадания стружки. Горячий клей не будет очень хорошо прилипать, если вы не очистите двигатель изопропиловым спиртом, чтобы удалить все следы масла, а затем дважды приклеите его. Другими словами, нанесите клей как на мотор, так и на колодки, чтобы клей мог приклеиться к самому себе, когда вы их соединяете. Вы можете увидеть, как это выглядит внизу.

| Адаптация узла шкива к двигателю постоянного тока |

Это было немного обидно. На станках Lathemasters шкив ГРМ имеет большее отверстие, чем двигатели беговой дорожки. Я решил отказаться от блока шкивов, который крепится к двигателю, и от промежуточного вала. Этот двигатель имеет тонны оборотов в минуту, но ему не хватает крутящего момента по сравнению с заводским двигателем. Промежуточный вал дает соотношение 2: 1, чтобы помочь в этом. Это означало, что мне нужно было только установить шкив ГРМ.

Промежуточный вал дает соотношение 2: 1, чтобы помочь в этом. Это означало, что мне нужно было только установить шкив ГРМ.

Я решил надеть на шкив ГРМ медную трубку, которая у меня была, чтобы она была более концентричной по отношению к валу:

Втулка и укороченная шпонка…

Я также укоротил шпонку, чтобы она проходила только под шкив ГРМ. Затем я хотел сделать концевые части, чтобы они проходили по обе стороны от шкива, чтобы удерживать ремень на месте и правильно расположить шкив на валу. В качестве временной меры я обработал эти детали, используя только набор шайб и обычную втулку вала, чтобы удерживать шкив ГРМ на месте:

Временный станок для обработки проставок шкивов. Вы также можете увидеть монтажные пластины…

Временная установка позволила мне поэкспериментировать с расстоянием, пока я не добился нужного результата. Определенные конфигурации, казалось, заставляли ремень сойти с конца. Я немного скосил проставки, чтобы они направляли ремень обратно в центр.

Проставка со скосом…

Последнее, что я сделал, это вкрутил 2 установочных винта в шкив ГРМ. Я ставлю это на 90 градусов друг к другу. Потребовалась некоторая шлифовка установочных винтов, чтобы убедиться, что они не выступают на пути ремня, и я также тщательно спилил любые заусенцы.

Центральное отверстие для установочного винта шкива. Вы сверлите все отверстия по центру, не так ли?

Просверлено № 7 перед нарезанием резьбы 1/4-20 моим пилотным метчиком…

Готовый двигатель с обработанными прокладками шкива и пылезащитными крышками…

На данном этапе все работает плавно и тихо, поэтому расположение шкивов меня вполне устраивает. На днях мне нужно подумать о том, чтобы изготовить для него красивую нестандартную панель, которая поместится на складе. Сейчас я просто хочу проехать на нем несколько миль, чтобы убедиться, что он работает хорошо. Насчет панели, пожалуй, побеспокоюсь, когда придет время устанавливать УЦИ и тахометр.

| Обновление | : сломанные опоры двигателя |

Ладно, кто крутил мой станок задом наперёд!

Ну этот мод продержался у меня целых 2 года, но в итоге я сломал подушку двигателя. Я начал замечать вибрацию в определенных диапазонах скоростей около средних 2/3 диапазона. Казалось, что если я разгонюсь до максимальной скорости, а затем сбавлю скорость, вибрация исчезнет. Я списал это на какой-то странный эффект резонанса и научился с этим жить. В конце концов, вибрация стала усиливаться и усиливаться, пока токарный станок не вышел из строя. На этом этапе я искренне волновался, что подшипники шпинделя сгорели.

Многое нужно расчистить, чтобы очень легко добраться до опор двигателя…

Итак, я начал смотреть на это и в конце концов заметил, что зубчатый ремень ГРМ кажется слишком ослабленным. Приглядевшись, я решил, что конечно же, он был слишком свободным, и я мог видеть значительный люфт в двигателе — он был закреплен ненадежно! Моей первой реакцией было огромное облегчение, что я не собираюсь заменять подшипники шпинделя. Мое второе было оттенком раздражения. В первый раз было трудно вставить двигатель, и потребовалось около четырех маленьких ручек, чтобы правильно выровнять и затянуть болты.

Мое второе было оттенком раздражения. В первый раз было трудно вставить двигатель, и потребовалось около четырех маленьких ручек, чтобы правильно выровнять и затянуть болты.

Сломанный крепежный болт. Вы можете видеть, что двигатель поддерживался двумя узкими краями, а также болтами: нужно немного распределить нагрузку!

Когда я разобрал все это дело, я обнаружил, что дело не только в ослаблении болтов из-за вибрации. Один из двух болтов, крепящих корпус двигателя к алюминиевому креплению, полностью сломался внутри корпуса. Ага, говорю! Я собираюсь сделать лучшую опору двигателя, чтобы это не повторилось. В то же время я хотел, чтобы было легче устанавливать и снимать двигатель с токарного станка. К этому времени у меня теперь была мельница, а не просто сверлильный станок, так что исправить ситуацию было несложно.

Первое, что я сделал, что я должен был сделать, когда впервые взялся за этот мод, – это перейти от болтового крепления рамы станка к использованию шпилек. Я просто срезал головки болтов, которые у меня были, с помощью угловой шлифовальной машины и отрезного круга, слегка подправил их на шлифовальной машине, а затем надел на каждую гайку примерно на треть высоты и закрепил гайки на месте действительно прочным красный локтайт. После высыхания я мог приложить гаечный ключ к гайкам, чтобы затянуть шпильки в раму станка. Это позволило мне установить двигатель на пластину и надеть всю сборку на шпильки. Теперь намного проще установить двигатель!

Я просто срезал головки болтов, которые у меня были, с помощью угловой шлифовальной машины и отрезного круга, слегка подправил их на шлифовальной машине, а затем надел на каждую гайку примерно на треть высоты и закрепил гайки на месте действительно прочным красный локтайт. После высыхания я мог приложить гаечный ключ к гайкам, чтобы затянуть шпильки в раму станка. Это позволило мне установить двигатель на пластину и надеть всю сборку на шпильки. Теперь намного проще установить двигатель!

Чтобы сделать шпильку, сначала отрежьте головку…

Затем затяните гайки, чтобы можно было затянуть шпильку…

Шпильки облегчают опускание двигателя монтажная пластина на место…

Вторым улучшением было то, что я сделал пару боковых блоков с фрезерованием под углом 45 градусов, чтобы удерживать мотор, чтобы он не раскачивался вбок. Я думаю, что такое раскачивание, вероятно, является причиной того, что оригинальная опора двигателя сломалась. Боковые блоки имеют фрезерованные прорези, поэтому их можно регулировать, и я плотно прижал их к корпусу двигателя.

Боковые блоки имеют фрезерованные прорези, поэтому их можно регулировать, и я плотно прижал их к корпусу двигателя.

Я собрал всю сборку обратно, и она работает гладко, как шелк!

Надеюсь, прослужит еще как минимум 2 года, на этот раз под управлением ЧПУ.

Остались ли проблемы? Мое мнение

The Fellow Ode уже давно отсутствует. №

Поначалу возлагались большие надежды на эту гладкую кофемолку с плоскими жерновами.

Но после того, как прошел первый прилив восторга, покупатели начали жаловаться. Предположительно, кофемолка не могла измельчать достаточно мелко для многих распространенных методов заваривания.

Должен признаться, что эти негативные отзывы меня тоже оттолкнули. В конце концов, кофемолка Ode относительно дорогая, и кому нужен полуфабрикат по такой цене?

Но потом решил, что надо попробовать аппарат на себе, чтобы потом сказать, стоит ли оно того. Я рад, что сделал это.

Кстати: я сам оплатил эту кофемолку, так что можете не сомневаться в объективности и непредвзятости отзыва.

872 отзыва

Товарищ Ода

Уникальный, революционный, красивый. Но также имеет некоторые серьезные недостатки

О компании

Fellow Products — американская кофейная компания со штаб-квартирой в Сан-Франциско, Калифорния.

Они известны супергладкими, современными (злые языки сказали бы, хипстерскими) продуктами, что, вероятно, объясняет, почему их цены довольно высоки.

Самым известным продуктом бренда является чайник Stagg, но у них также есть обширная линейка чашек и кружек.

Кофемолка Ode — первая кофемолка компании, и в некотором смысле это очевидно. Но об этом позже.

The Ode начинался как проект Kickstarter. Проект поддержали почти 5000 человек, было собрано 1,2 миллиона долларов. Несмотря на то, что краудфандинг технически завершен, Fellow все еще общается со сторонниками через страницу проекта о некоторых предстоящих обновлениях и улучшениях.

Первые впечатления

Самое поразительное в Fellow Ode — великолепный футуристический дизайн.

Похоже на кадр из научно-фантастического фильма Стэнли Кубрика. Изначально он был доступен только в черном цвете, но теперь продается и белая версия.

Это компактная, толстая штука высотой всего 9,5 дюймов / 24 сантиметра. Она не похожа ни на одну другую мясорубку. Большинство кофемолок до сих пор используют большой бункер для хранения зерен. Товарищ Ода покончил с этим в пользу бункера для одной дозы.

Поскольку мы живем в 2022 году, однократная дозировка является одной из самых больших тенденций в кофе, поэтому это решение имеет большой смысл.

Это означает, что кофемолка занимает меньше места на прилавке, и, по идее, у вас должно быть меньше проблем с полупустой кофемолкой.

Даже внутренняя часть контейнера для разовой порции и задняя сторона выглядят «дизайнерскими»

У некоторых кофемолок есть проблемы с приготовлением попкорна (последние зерна прыгают, а не перемалываются), и Fellow Ode справляется с этим очень хорошо. .

.

Измельчитель выглядит прочным и может прослужить много лет.

Дизайн необычный и знакомый. Он не похож ни на какие другие кофемолки на западном рынке.

Однако конструкция напоминает мне специфический азиатский дизайн, который довольно успешно использовали такие бренды, как Xeoleo, Fuji Royal и Feima. Жернова повернуты на 180 градусов по сравнению со многими стандартными конструкциями борфрез, и я думаю, это помогает избежать ретенции.

В кофемолке также используется шнек, который помогает подавать зерна к жерновам. Опять же, это имеет смысл для кофемолки с разовой дозой, так как это еще больше уменьшит «феномен попкорна», упомянутый выше.

Однако наклон, который ведет зерна в кофемолку, мог бы быть немного больше, чтобы ускорить попадание зерен в камеру измельчения. Fellow работает над небольшим изменением конструкции бункера, чтобы улучшить его. Но в целом, я бы сказал, что это лишь небольшое неудобство.

Другие замечания по поводу Ode

- Крупногабаритное регулировочное колесо еще одна вещь, которая привлекает внимание.

Колесо легко поворачивается, и при каждой настройке раздается приятный щелчок, так что вы знаете, что оно останется на месте.

Колесо легко поворачивается, и при каждой настройке раздается приятный щелчок, так что вы знаете, что оно останется на месте. - Под ним находится магнитная защелка . Его легко вынуть, а магниты установят его на место, когда вы вставите его обратно. Стильно.

- Сбоку также есть молоток , небольшая металлическая откидная крышка, которую можно нажать, чтобы вытолкнуть остатки кофейной гущи. Эта функция довольно необычна для домашней кофемолки. Я не могу решить, нравится мне это или нет. Вам не нужно использовать молоток, так что это не имеет большого значения.

- Звук : Звук этой кофемолки , когда она работает, просто прекрасен. Он почти бесшумный, как Eureka Mignon Specialita. В кофемолке первого поколения раздается небольшой звуковой сигнал, когда кофемолка определяет, что она закончила измельчение. Это было удалено в Gen 2.

- Базз ? Первые 3-5 дней было небольшое низкое жужжание и жужжание, когда кофемолка была подключена к сети, но не использовалась.

Это было большим разочарованием для меня. К счастью, после нескольких дней подключения к сети он утих, и теперь кофемолка работает бесшумно, когда она не используется.

Это было большим разочарованием для меня. К счастью, после нескольких дней подключения к сети он утих, и теперь кофемолка работает бесшумно, когда она не используется.

Достаточно ли мелко перемалывает Товарищ Ода?

Одним из главных преимуществ Fellow Ode является то, что в нем используются плоские борфрезы диаметром 64 мм.

Не многие бытовые кофемолки, предназначенные для заваривания кофе (не эспрессо), используют плоские жернова. Когда я думаю об этом, только униформа Wilfa соответствует этим требованиям. Хотя я уверен, что скоро в эту нишу рынка кофемолок войдет больше конкурентов.

Как я уже говорил, кофемолка ориентирована на заварной кофе, а не на эспрессо. Итак, мы говорим о порционном заваривании, френч-прессе, капельном заваривании и т. д.

Компания Fellow Products приняла несколько важных решений относительно жерновов. Они отлично подходят для заваривания кофе, но они не могут помолоть очень хорошо. Многие рецензенты прокомментировали этот факт, так что это не секрет.

Многие рецензенты прокомментировали этот факт, так что это не секрет.

Мое мнение таково: Если вы планируете использовать кофе только для френч-пресса и капельного кофе, все будет в порядке. У вас получится вкусный квас, не волнуйтесь.

Однако вы, вероятно, также почувствуете себя немного ограниченным. Большую часть времени, когда я использовал кофемолку, я ставил ее на самый низкий уровень. Вы чувствуете себя немного глупо, когда у вас есть это большое красивое колесо регулировки, и вы используете только одну настройку.

С другой стороны, вкус моего кофе завораживал. Действительно, в другой лиге по сравнению с типичными альтернативами, такими как Baratza Encore или Virtuoso. На мой взгляд, она даже превзошла форму Wilfa.

По вкусовым качествам я бы, наверное, сравнил его с такими кофемолками, как Comandante C40 и K Max. В нем немного меньше той шипучей фруктовой кислотности, которую предлагает C40, но, с другой стороны, он обеспечивает большую полноту и сложность. Это побуждает вас провести некоторое время с чашкой, чтобы впитать все различные впечатления.

Это побуждает вас провести некоторое время с чашкой, чтобы впитать все различные впечатления.

Товарищи быстро поняли, что ошиблись с оригинальными борфрезами, и представили «версию 1.1». Этот набор может шлифовать немного мельче, чем оригинальные жернова.

Однако в четвертом квартале 2022 года компания Fellow выпустила долгожданные заусенцы версии 2.0. Эти борфрезы можно купить отдельно, но они также входят в стандартную комплектацию обновленного «Ode Gen 2». Новые жернова могут шлифовать намного мельче, чем раньше. Многие пользователи также сообщают, что в целом они просто лучше оригинала.

Как насчет борфрез SSP?

Решением проблемы размера помола стала установка набора универсальных жернов диаметром 64 мм от корейского бренда кофе SSP.

Ранее я устанавливал эти обновления на кофемолки Wilfa Uniform и DF64, поэтому не буду подробно описывать здесь процесс установки. Однако в целом это простой мод на Ode.

На двух других шлифовальных машинах и установка, и юстировка проводились методом проб и ошибок. Это было просто сделать с Fellow Ode, и вкус был замечательным сразу (я уже приправила жернова, но если вы используете новые жернова, то ожидайте, что им потребуется несколько килограммов использования, прежде чем они будут работать оптимально.

Как прошел кофе с SSP Unimodals? На вкус, как и ожидалось, я бы сказал. Размер помола очень постоянен, и вы можете пройти весь путь до тонкости эспрессо с небольшой калибровкой. Но, опять же, это простой мод, который вы можете сделать за десять минут или меньше. Универсальные борфрезы

SSP подходят для нескольких кофемолок. Среди них Ode и не менее раскрученная кофемолка DF64.С жерновами SSP я бы сказал, что вкус Ode очень похож на DF64 с таким же установленным набором, что не должно вызывать удивления.

Может быть, вкус кофе на DF64 был немного богаче из-за более высоких оборотов?

Кофемолка Ode оснащена автоматическим регулятором частоты вращения, который управляет двигателем, поэтому она постоянно перемалывает в одно и то же время. Я могу только предполагать, но, может быть, эта функция делает Ode еще более стабильным, тогда как DF64 выбрасывает больше штрафов, что приводит к более многослойной чашке?

Я могу только предполагать, но, может быть, эта функция делает Ode еще более стабильным, тогда как DF64 выбрасывает больше штрафов, что приводит к более многослойной чашке?

Некоторые люди обожают многоцелевые SSP, и если вы один из таких людей, вам понравится их в Ode.

Однако борфрезы из SPP довольно дороги. Эти жернова могут обойтись вам дороже, чем компетентная домашняя кофемолка, в зависимости от того, где вы живете.

Таким образом, с Ode + SPP у вас будет общая стоимость, при которой вы приближаетесь к некоторым профессиональным гриндерам. Так что это тоже стоит учитывать.

Другие недостатки?

Как я упоминал во вступительной части, сначала мой блок издавал странный жужжащий звук, но через несколько дней он прекратился.

Некоторые люди жалуются на приемную чашку и ее уникальные ребра, предназначенные для «направления» кофе в заварочное устройство. Это не очень хорошо работает, но также относительно легко залить с другой стороны. По иронии судьбы, я обнаружил, что это полезно только при дозировании в портафильтр для эспрессо. Тем не менее, стандартный Ode недостаточно хорошо измельчается для такого метода заваривания.

Тем не менее, стандартный Ode недостаточно хорошо измельчается для такого метода заваривания.

На верхней части бункера для помола имеется пластиковая крышка, предназначенная для уменьшения статического электричества и рассеянного помола. Он работает нормально, но не очень приятно вынимать его и снова вставлять каждый раз, когда вы перемалываете кофе.

Я думаю, они могли бы сделать дизайн без крышки.

Статическое электричество не является большой проблемой для кофемолки. Иногда мясорубка может быть грязной, но с этим, безусловно, можно справиться.

В новом обновлении кофемолки (так называемая версия Gen-2) компания Fellow применила специальную антистатическую технологию. Так что, если вы получаете одну из новейших версий, это вообще не должно быть проблемой.

Товарищ Ода имеет необычную форму по сравнению со многими другими отечественными болгарками.Альтернативы

Как я уже говорил, у Fellow не так много конкурентов. Когда дело доходит до кофемолок с плоскими жерновами, которые также доступны по цене, ведущими претендентами, вероятно, являются Baratza Vario и Eureka Filtro. Если вы живете в Европе, вам также подойдет Wilfa Uniform.

Если вы живете в Европе, вам также подойдет Wilfa Uniform.

Что касается кофемолок Baratza, то это похоже на сравнение яблока и груши. Ни одно из этих устройств не имеет такого элегантного внешнего вида, как Fellow Ode.

Но, с другой стороны, они могут достаточно хорошо помолоть для эспрессо. С точки зрения качества вкуса Ode намного опережает конические кофемолки Baratza (Encore и Virtuoso).

Я также думаю, что Ode работает лучше, чем Wilfa Uniform. Что, если вы вставите борфрезы SSP в оба из них? Тогда трудно будет отличить. Тем не менее, Wilfa Uniform чувствует, что его двигатель очень близок к недостаточной мощности при использовании с борами SSP, иногда даже глохнет, чего нельзя сказать о Ode.

Тем не менее, через несколько лет после выхода Униформу можно будет приобрести по сниженной цене в Европе. Это аргумент в пользу норвежского бренда.

Конечно, нельзя не упомянуть и DF64. Но эта кофемолка полна противоположности Ode с точки зрения эстетики и функций.

Если нет, его надо заменить.

Если нет, его надо заменить.

Колесо легко поворачивается, и при каждой настройке раздается приятный щелчок, так что вы знаете, что оно останется на месте.

Колесо легко поворачивается, и при каждой настройке раздается приятный щелчок, так что вы знаете, что оно останется на месте. Это было большим разочарованием для меня. К счастью, после нескольких дней подключения к сети он утих, и теперь кофемолка работает бесшумно, когда она не используется.

Это было большим разочарованием для меня. К счастью, после нескольких дней подключения к сети он утих, и теперь кофемолка работает бесшумно, когда она не используется.