Отрезной станок по металлу из болгарки своими руками: чертежи, видео

Много поработав болгаркой, пришел к выводу, что эксплуатировать этот полезный инструмент можно эффективнее. И вот что для этого придумал.Слабые места

■ Сложно нарезать несколько деталей одинаковой длины из маленьких труб, прутков и т.п. На подравнивание уходит лишнее время, при этом каждый раз приходится выставлять новую метку.■ Нужно постоянно контролировать перпендикулярность резки, учитывать толщину диска по отношению к трубке и метке, чтобы не было погрешности.

■ Вибрация детали во время резки в считанные секунды приводит к разрушению диска.

Переведя ручной инструмент в разряд стационарного, я исключил перечисленные недостатки.

Устройство отрезного станка

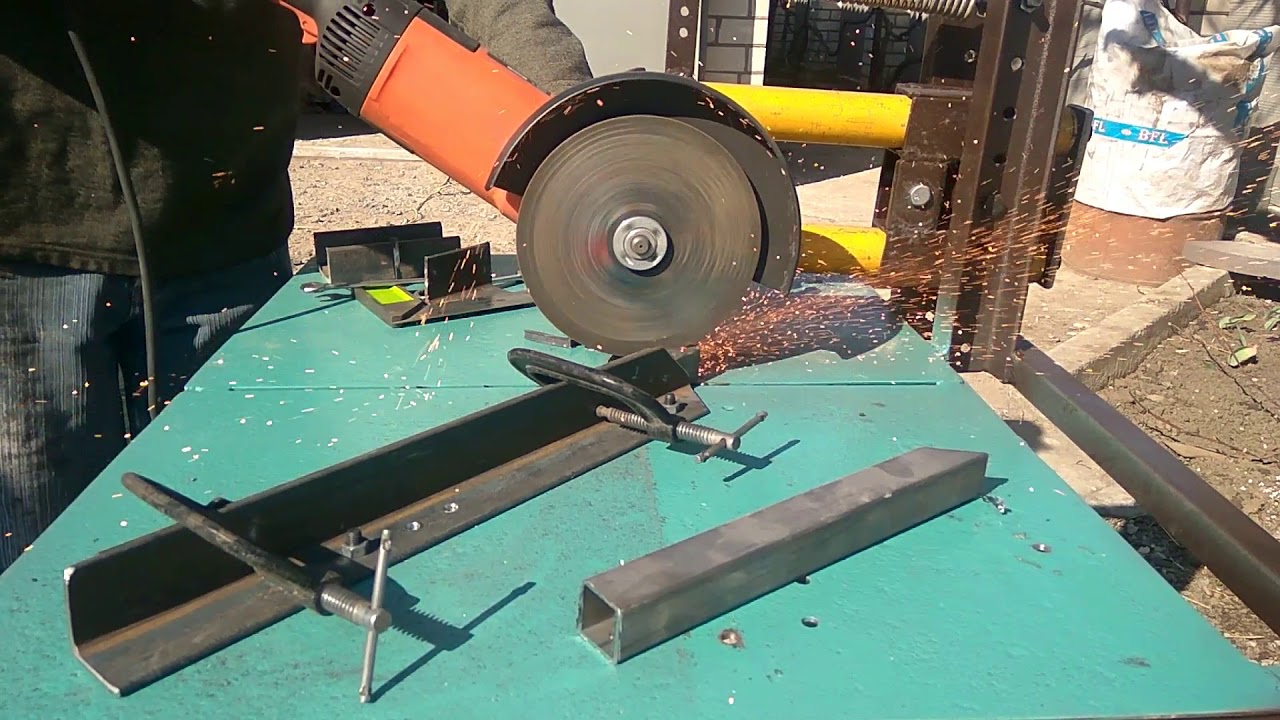

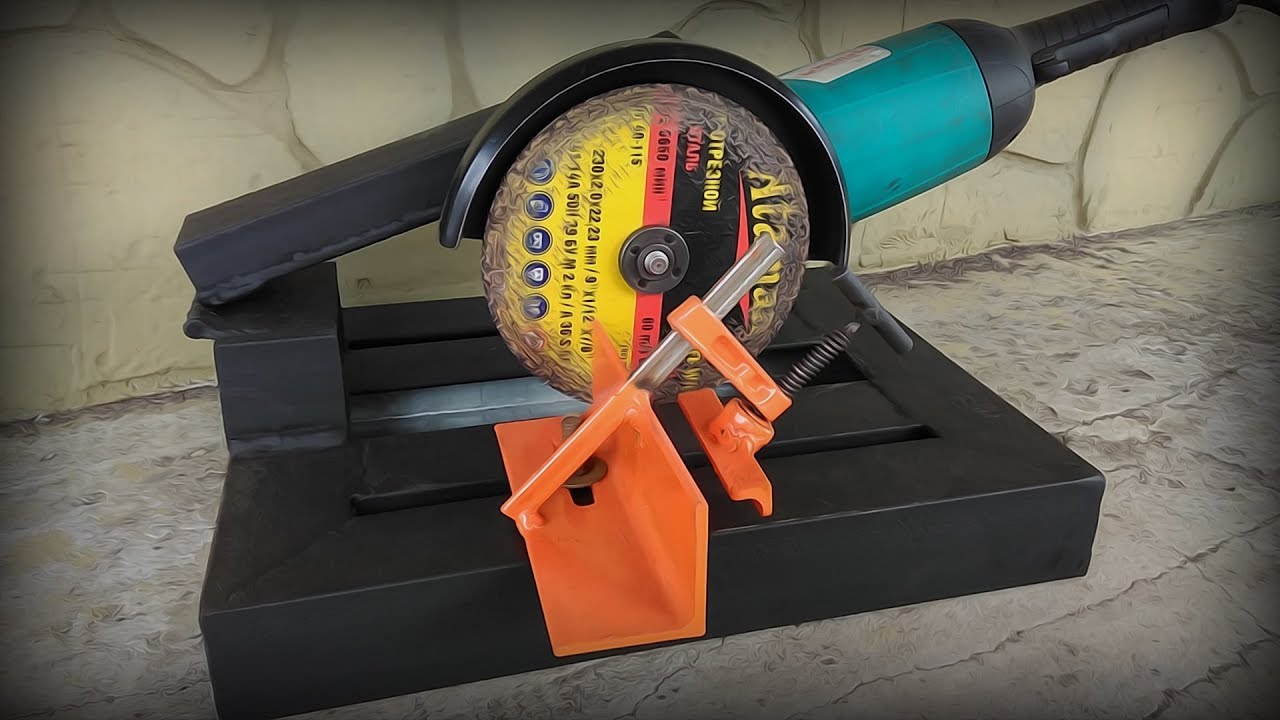

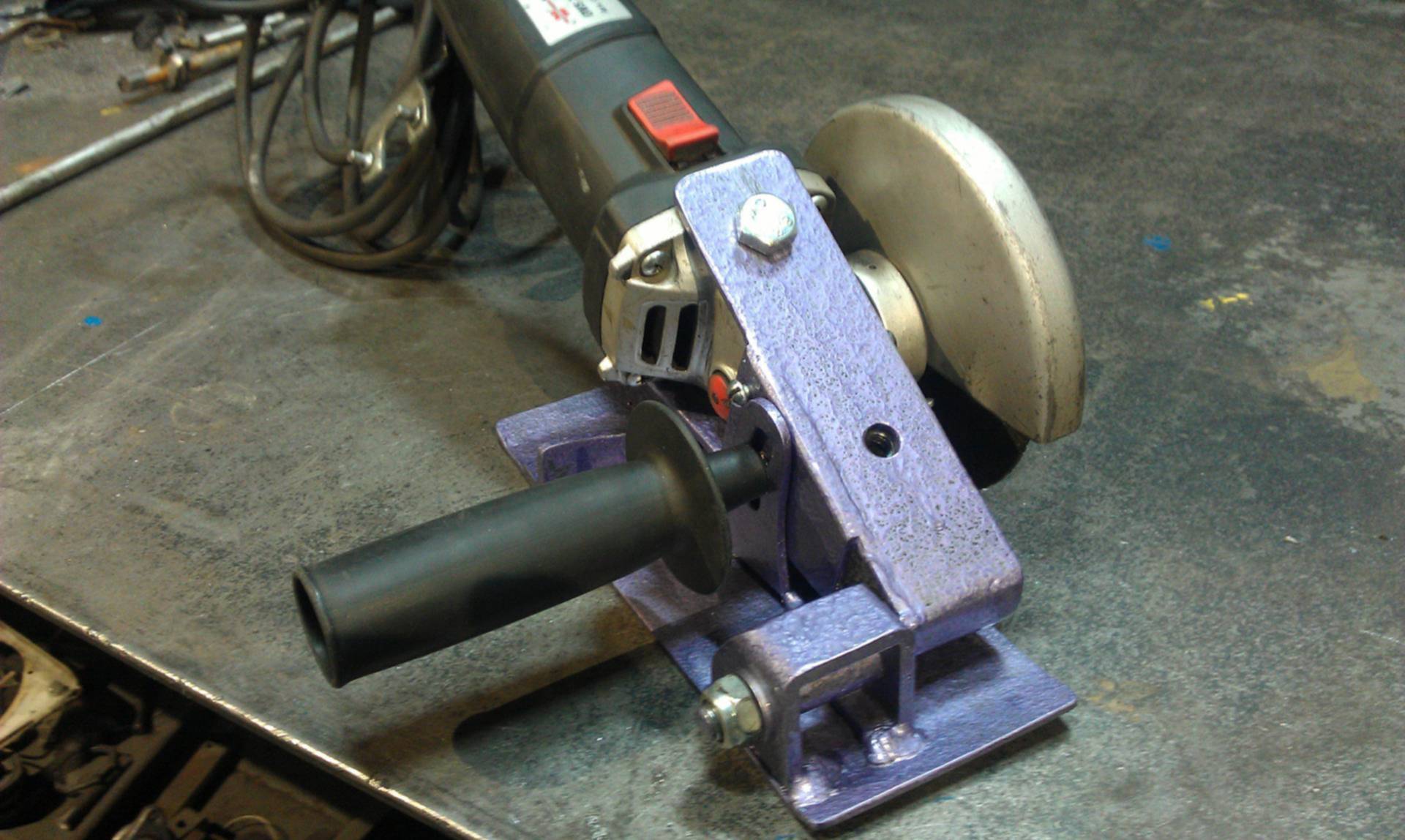

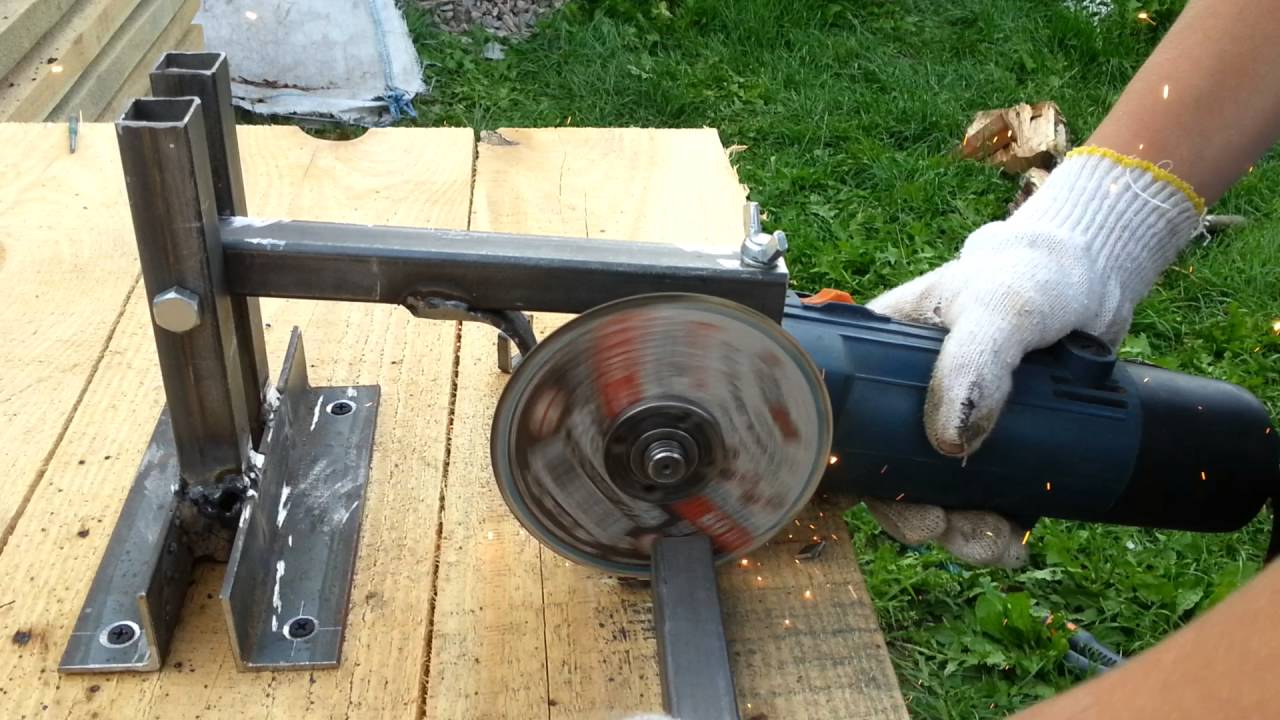

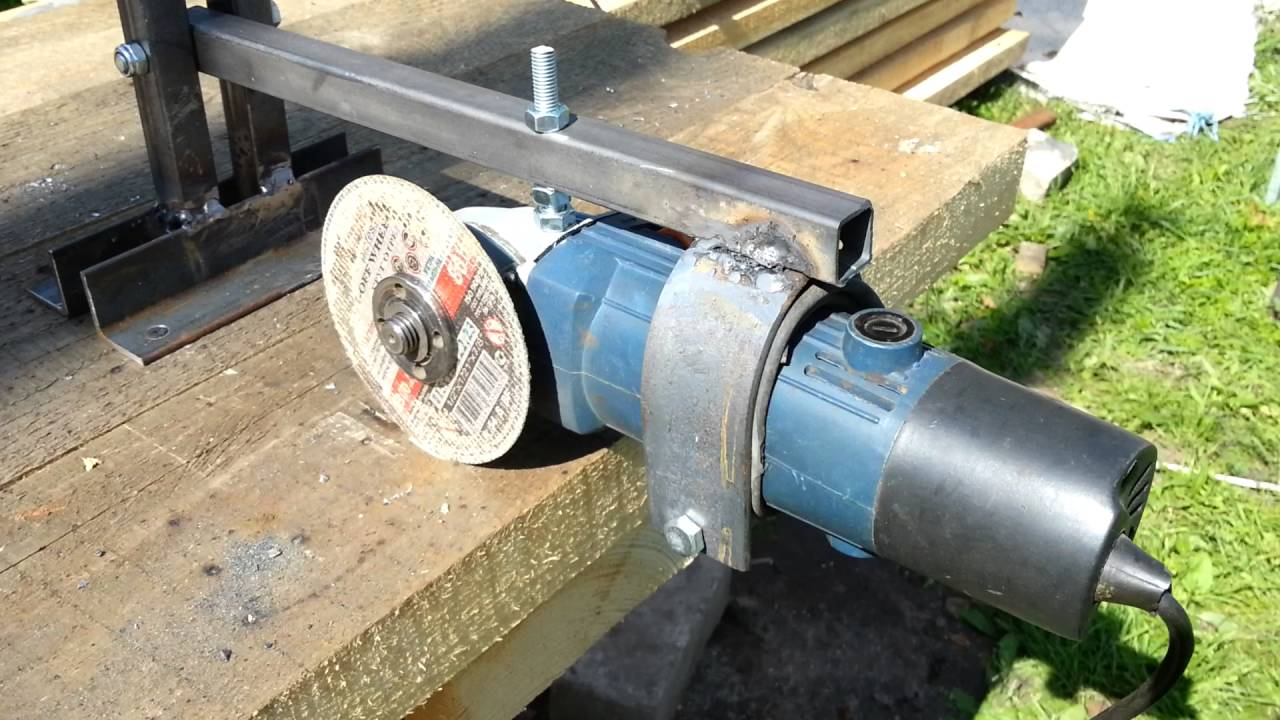

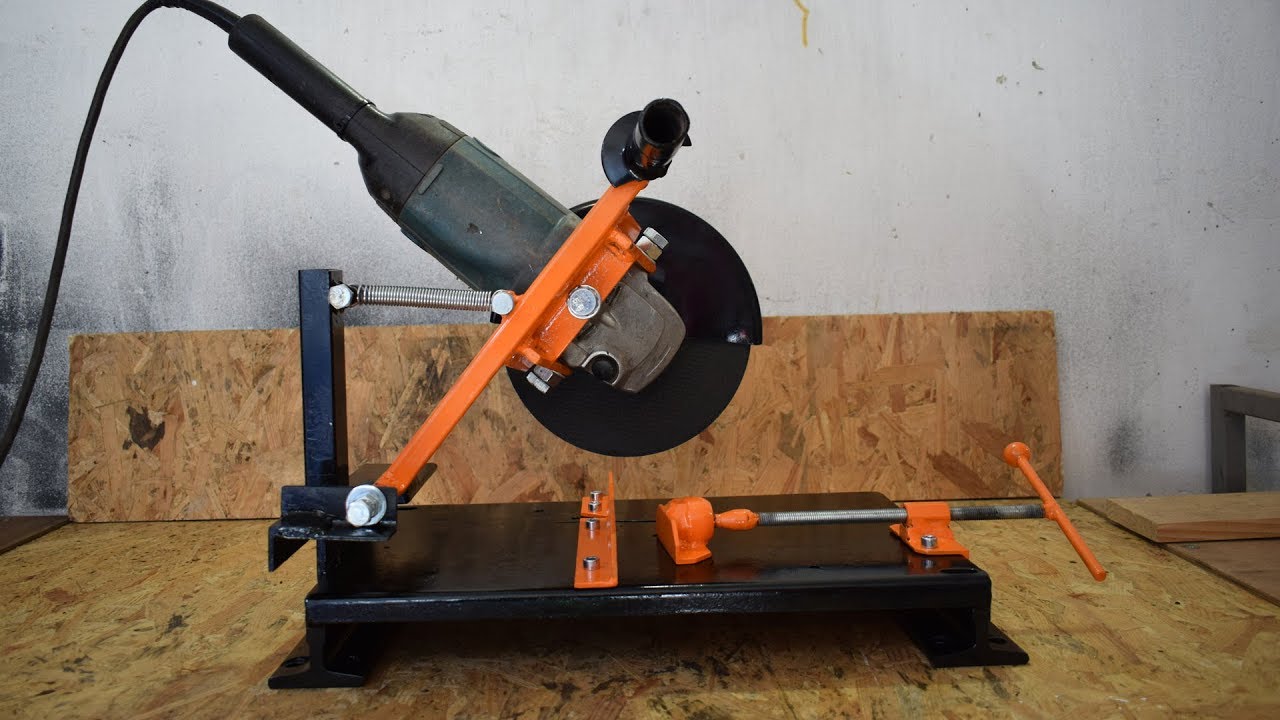

устройство станкаСтанок состоит из двух рам на об щей оси (фото 1, 2). Нижнюю жестко закрепил на плите из ДСП (рис. 1). Верхняя, с прикрученной болгаркой Б, вращается по вертикали, как маятник, относительно нижней (рис.

2). Исходное положение инструмента фиксируется пружиной на растяжение. Чтобы опустить диск для резки, нажимаю на ручку болгарки вниз. При отпускании режущая часть возвращается обратно.

2). Исходное положение инструмента фиксируется пружиной на растяжение. Чтобы опустить диск для резки, нажимаю на ручку болгарки вниз. При отпускании режущая часть возвращается обратно.К нижней раме приварен разборный узел крепления, состоящий из подвижной струбцины и прижимного уголка (фото 3).

Ниже находится подвижная измерительная линейка с ограничителем, приваренная к трубке. Застопорив планку торцевым винтом, только один раз выставляю размер (с точностью до 1 мм), после чего нарезаю нужное количество абсолютно одинаковых деталей любой величины — вплоть до колец.

Запускаю станок педалью с коммутацией через низковольтное реле (12 В), которое своими мощными контактами подает на Б напряжение 220 В. Соответственно, ни педаль, ни провод, находящийся на земле, даже в случае повреждения изоляции не представляют опасности для человека. Устанавливаю, снимаю и фиксирую Б с помощью зажима, который применяется на верхних крышках ящиков для хранения и перевозки аппаратуры (типа накладки). Вес и размеры станка позволяют перевозить его в ящике легкового автомобиля.

Вес и размеры станка позволяют перевозить его в ящике легкового автомобиля.

Достоинства разработки

■ Не нужны тиски■ Получается очень ровный срез

■ Благодаря педали высвобождаются руки

■ Экономия времени

■ Безопасность на порядок выше

Важный нюанс

При работе с педалью основную кнопку на ручке болгарки следует нажать и оставить включенной.

Чертежи отрезного станка

Рис. 1 Нижняя рама (уголок 25 мм) 1 — планка крепления пружины (приварена), 2 — стойки для установки верхней рамы с осью вращения (оно должно быть без люфта, чтобы резка была точной), 3 — разрезаемая заготовка (вид сбоку)

Рис. 2 Верхняя рама (уголок 25 мм) 1 — ось, приваренная к верхней раме, 2 — планка крепления пружины, 3 — узел жесткой фиксации болгарки (вид сбоку), 4 — пластина, к которой приварен узел установки болгарки (см. фото 3)

Видеообзор стационарного отрезного станка

youtube.com/embed/eXKcOWrOVpQ?rel=1&wmode=transparent” frameborder=”0″ allowfullscreen=””>

Николай МАРТЫНЕНКО.

станина к болгарки

фото, видео, чертежи, шлифовальный станок своими руками

Содержание

- Шлифовальный гриндер своими руками: чертежи с размерами составляющих и алгоритм сборки

- Ленточный шлифовальный станок своими руками: принцип действия

- Особенности конструкции гриндера

- Как сделать гриндер своими руками: правила сборки

- Шлифовальный гриндер своими руками: чертежи с размерами конструктивных элементов

- Самодельный шлифовальный станок гриндер своими руками: выбор подходящего привода

- Особенности изготовления гриндера из стиральной машины своими руками

- Изготовление роликов гриндера своими руками: чертежи

- Характеристики, которым должна соответствовать лента для шлифовального станка

- Как склеить ленту для шлифовального гриндера самостоятельно

- Самодельный гриндер: чертежи с размерами поворотного стола и советы по сборке

- Шлифовальный гриндер своими руками в домашних условиях из дрели: особенности сборки

- Гриндер своими руками в домашних условиях: видео и инструкция по сборке из болгарки

- Видео: как сделать гриндер своими руками

Шлифовальный гриндер своими руками: чертежи с размерами составляющих и алгоритм сборки

Гриндер это шлифовальный станок, которое имеет электрический привод и ленту с абразивным напылением. Такой станок используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая шлифовальный гриндер своими руками это выбор подходящих материалов.

Такой станок используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая шлифовальный гриндер своими руками это выбор подходящих материалов.

Ленточный шлифовальный станок своими руками: принцип действия

Отличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный.При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Особенности конструкции гриндера

Рекомендуется принять во внимание все нюансы конструкции заводских устройств. Это позволит изготовить максимально эффективный шлифовальный настольный станок. Стандартная комплектация прибора такого типа включает в себя опорный столик. Помимо основного предназначения, данная поверхность выполняет еще одну вспомогательную функцию: используется для фиксации обрабатываемой заготовки.

В заводских аппаратах такой столик может поворачиваться относительно одной оси. Угол поворота, как правило, равен 90°. Это дает возможность шлифовки двух плоскостей заготовки (расположенных перпендикулярно) без изменения положения детали, зафиксированной на поворотной поверхности. При сборке простого гриндера своими руками можно сделать статичный столик. Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Существуют и другие, не менее важные детали, которые входят в конструкцию подобных станков. Рассмотрим, какие еще конструктивные элементы в обязательном порядке должен иметь любой гриндер, используемый для шлифовки заготовок из разных материалов:

- катки;

- основание;

- лента;

- натяжной механизм;

- защитная стенка.

Все эти детали довольно просто изготовить своими руками. Ленточная шлифовальная машина во время работы может производить пыль или искры. Это зависит от материала детали, обрабатываемой на таком станке. Из-за этого опытные мастера настоятельно рекомендуют пользоваться специальными очками. Кроме того, рекомендуется организовать защитную стенку, для изготовления которой применяется акриловое стекло.

Переносные агрегаты укомплектовываются корпусом, выполненным из стали.

Как сделать гриндер своими руками: правила сборки

Перед началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата.В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата.

Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

- электролобзик;

- дрель;

- болгарка.

На заметку! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности. Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Шлифовальный гриндер своими руками: чертежи с размерами конструктивных элементов

Разработка соответствующей схемы является важнейшим подготовительным этапом. Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Как сделать гриндер своими руками? Чертежи, видео, а также фото гриндеров на различных этапах сборки – все это дает возможность самостоятельно выполнить качественный агрегат.

Второй вариант – загрузка схемы из Всемирной сети. В этом случае стоит знать, что некоторые чертежи, расположенные в интернете, не являются эффективными. Поэтому, перед тем как скачать ту или иную схему, рекомендуется ознакомиться с отзывами реальных людей, которые уже использовали ее для сборки ленточно-шлифовального оборудования.

Также рекомендуется сравнить схему, составленную самостоятельно, с другими чертежами с размерами гриндера своими руками. Видео, имеющие соответствующую тематику, позволяют быстрее понять все нюансы изготовления подобного агрегата. В интернете их огромное множество.

Схема должна быть точной и содержать наброски всех конструктивных элементов конструкции. В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

Самодельный шлифовальный станок гриндер своими руками: выбор подходящего привода

Перед тем как приступить к сборке такого шлифовального агрегата, необходимо подготовить подходящий двигатель. Чаще всего для этих целей используется привод, мощность которого составляет не менее 1 кВт.

В первую очередь нужно понимать, что для применения в домашних условиях подходят устройства, функционирующие от стандартной сети. Напряжение в такой сети традиционно составляет 220 В. Более высокое напряжение необходимо для использования профессионального оборудования, которое встречается на небольших предприятиях, но не для устройства, изготовленного своими руками. Шлифовальный станок гриндер должен создаваться в соответствии с заранее подготовленным чертежом.

Еще один важный момент – количество оборотов привода. От этого параметра зависит точность обработки заготовок. Здесь прослеживается определенная закономерность. Чем выше мощность двигателя, тем большее количество оборотов он сможет производить.

Наиболее подходящий вариант привода включает в свою конструкцию специальные лопасти. Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Наиболее часто для сборки подобного шлифовального оборудования используют простой двигатель от стиральной машины. Гриндер своими руками такого типа полностью соответствует всем эксплуатационным требованиям и применяется для обработки небольших заготовок из металла, дерева, а также пластика.

Особенности изготовления гриндера из стиральной машины своими руками

Мощность двигателя подбирается в зависимости от размеров других элементов конструкции. В первую очередь это касается габаритов главного (ведущего) шкива. Если размер этого элемента составляет стандартные 150 мм, то тогда необходим двигатель, имеющий мощность, которая позволит выдавать до 3000 об/мин.

Приобрести готовый двигатель, конечно, можно, но на это уйдут лишние финансы. Лучший вариант для сборки в домашних условиях – воспользоваться ненужным двигателем из стиральной машины. Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Двигатель, демонтированный со старой стиральной машинки автоматического типа, имеет небольшую мощность (ниже 300 Вт). Он отличается неплохой надежностью и неприхотлив в эксплуатации. Популярность использования именно такого привода обусловлена его широким распространением.

Привод от стиральной машинки в обязательном порядке вносится в предварительный чертеж. Гриндер своими руками в домашних условиях нуждается в наличии двигателя с выходным валом. В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

На заметку!Для сборки шлифовальных агрегатов подходят двигатели не только со старых автоматических машинок, но и приводы нового поколения. При использовании устройств второго типа необходимо запомнить, что они нуждаются в приспособлении, которое будет регулировать число оборотов. Это связано с тем, что максимальная скорость вращения таких приводов может доходить до 18 тыс. об/мин.

об/мин.

Приводы нового поколения имеют один существенный минус. При активном применении шлифовального оборудования происходит довольно быстрый износ щеток двигателя.

Гриндер, в основе которого использован мотор от стиральной машины, не способен сравниться с заводским агрегатом.При конструировании своими руками гриндера из двигателя от стиральной машины нужно также учесть, что такой привод лучше всего подходит для небольшого агрегата. Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Изготовление роликов гриндера своими руками: чертежи

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента. Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента. Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

- сталь;

- чугун.

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты.Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Характеристики, которым должна соответствовать лента для шлифовального станка

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани. При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности. Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий.И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов.

Как склеить ленту для шлифовального гриндера самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

На заметку! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент».

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Самодельный гриндер: чертежи с размерами поворотного стола и советы по сборке

В домашних условиях можно сконструировать как простой вариант станка, так и более функциональное устройство. Для того чтобы расширить эксплуатационную принадлежность агрегата и обеспечить удобство работы, изготавливается опорный столик поворотного типа. Данная поверхность устанавливается со стороны самого объемного шкива.

Для того чтобы расширить эксплуатационную принадлежность агрегата и обеспечить удобство работы, изготавливается опорный столик поворотного типа. Данная поверхность устанавливается со стороны самого объемного шкива.

Преимущества использования поворотного столика очевидны. В первую очередь это позволит фиксировать деталь в определенном положении, что упростит ее обработку. При сборке поворотного гриндера своими руками стоит предусмотреть возможность смены направления абразивной полосы. Наждак в обязательном порядке должен перемещаться в ту сторону, куда была развернута рабочая поверхность.

Столик необходимо оснастить подвижным фиксаторным элементом – кронштейном. В этой детали должна быть реализована функция поворота относительно горизонтально лежащей оси на фиксированные углы.

Чаще всего для простых станков, создаваемых в домашних условиях, используют столик из дюралюминия. Возможен также вариант из дерева. Чертеж машины подготавливается в соответствии с ее конструктивными особенностями. Толщина поверхности, для изготовления которой применяется дюралюминий, должна быть не менее 15 мм. Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Чертеж машины подготавливается в соответствии с ее конструктивными особенностями. Толщина поверхности, для изготовления которой применяется дюралюминий, должна быть не менее 15 мм. Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Функцию прижимной плоскости в этом случае осуществляет рама агрегата. Для этого необходимо провести подготовку рамы. Достаточно просто выполнить шлифовку одной из поверхностей каркаса – той, которая располагается у предметного столика.

Для изготовления простых станков, создаваемых в домашних условиях, используют столик из дюралюминия.Шлифовальный гриндер своими руками в домашних условиях из дрели: особенности сборки

Такое шлифовальное устройство можно выполнить более простым способом. Безусловно, сборка стационарного агрегата, который предназначен для установки на стол, является наилучшим вариантом, позволяющим проводить шлифовку различных деталей на постоянной основе. Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

При желании можно изготовить своими руками гриндер из шлифмашинки или из дрели. Дрель является электрическим инструментом, поэтому требуется соблюдать правила безопасности при работе с таким устройством.

Необходимость в обработке металлических, а также деревянных заготовок возникает в быту довольно часто. Приобретать фабричный агрегат для небольших объемов работы – не самое лучшее решение. Проще всего изготовить простой гриндер, воспользовавшись дрелью.

Чаще всего для сборки такой шлифовальной насадки применяются такие подручные материалы, как дерево, пластмасса, фанера. Перед началом работы рекомендуется подготовить схему насадки, что позволит сделать гриндер своими руками. Видео на данную тематику также рекомендуются специалистами к просмотру, так как они освещают все нюансы, связанные со сборкой.

Стационарный гриндер из дрели на деревянной основе.Стоит сказать, что при работе с небольшими заготовками из пластмассы и древесины данный шлифовальный аппарат показывает себя практически не хуже, чем стационарное оборудование.

Еще одним плюсом подобного решения является то, что в современных моделях дрелей присутствует специальный контроллер. Его функция заключается в регулировке оборотов привода. Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Гриндер своими руками в домашних условиях: видео и инструкция по сборке из болгарки

Стационарный гриндер для домашнего использования по своему назначению напоминает приспособление, выполненное из дрели. Устройства, в основе которых лежит угловая шлифмашина или, как ее еще называют, болгарка, имеют свои особенности. Основной отличительной чертой болгарок является то, что их привод имеет высокую скорость вращения.

Таким образом, для изготовления гриндера из болгарки может потребоваться устройство, контролирующее обороты привода. Нередко угловые шлифмашины используются в качестве электронных напильников.

Для этого в продаже существуют специальные ленточно-шлифовальные насадки, а именно:

- узкие;

- длинные.

Такие насадки являются довольно популярными среди мастеров. С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

Основным конструктивным отличием угловой шлифмашины от другого оборудования, функционирующего от электросети, является расположение выходного вала болгарки. Данный элемент развернут под прямым углом к корпусу. В результате такая конструкция является очень удобной и способствует обеспечению несложной фиксации ведущего ролика и абразивного полотна.

Таким образом, подобную насадку не составляет труда выполнить своими руками. Чертеж гриндера из болгарки можно отыскать на одном из профильных форумов, посвященных данной тематике. Инструмент такого типа является довольно комфортным в использовании. Вытянутое тело насадки способствует проведению шлифовальных работ разного рода.

Инструмент такого типа является довольно комфортным в использовании. Вытянутое тело насадки способствует проведению шлифовальных работ разного рода.

Изготовление простого гриндера в домашних условиях не является сложным мероприятием, если подойти к делу грамотно. Безусловно, своими руками можно сконструировать и более функциональное оборудование, однако такая работа требует больше времени, материалов и сил. Выбор подходящего чертежа необходимо осуществлять, ориентируясь на индивидуальные потребности.

Виброплита своими руками: (прочитать подробнее)

Видео: как сделать гриндер своими руками

Проблемы, с которыми сталкиваются операторы станков при использовании станков с ЧПУ

Когда дело доходит до изготовления точных инструментов, шлифовальные инструменты с ЧПУ ANCA просто необходимы. Они помогут выполнить работу быстро и качественно. Однако, когда производители инструментов сталкиваются с проблемами на своих станках с ЧПУ, они должны предпринять соответствующие шаги для их устранения. Кто-то пытается решить проблему самостоятельно, кто-то связывается с поставщиком машины, а кто-то ищет решения в Google. Если вы хорошо разбираетесь в станках с ЧПУ и их комплектующих, то всеми средствами постарайтесь устранить проблему самостоятельно. Тем не менее, зачем тратить свое драгоценное время и рисковать сделать что-то не так с вашими дорогими машинами, когда рядом с вами есть опытные специалисты по шлифовальным машинам ANCA, готовые помочь?

Если вам когда-нибудь понадобится помощь в продаже, обслуживании или поддержке станков с ЧПУ ANCA, вы можете связаться с Faze Tools. Как ведущий специалист по шлифовальным машинам ANCA на Среднем Западе, не являющийся производителем, мы можем обеспечить поддержку всего спектра устаревших и современных машин ANCA. В этом блоге мы расскажем вам о некоторых ошибках, которые допускают инструментальщики при использовании станков с ЧПУ. Если вы избежите этих ошибок, вы не столкнетесь с такими проблемами, как следы пригара на поверхности обработанных деталей, неточности в обработанных деталях, сбои в электроснабжении и другие подобные проблемы.

Как ведущий специалист по шлифовальным машинам ANCA на Среднем Западе, не являющийся производителем, мы можем обеспечить поддержку всего спектра устаревших и современных машин ANCA. В этом блоге мы расскажем вам о некоторых ошибках, которые допускают инструментальщики при использовании станков с ЧПУ. Если вы избежите этих ошибок, вы не столкнетесь с такими проблемами, как следы пригара на поверхности обработанных деталей, неточности в обработанных деталях, сбои в электроснабжении и другие подобные проблемы.

Инструментальщики должны понимать, что они могут получить отделку материала хорошего качества, только если они используют правильные настройки для работы. Если они этого не сделают, они заметят такие проблемы, как шероховатости краев, выпуклости, следы резака на поверхности и следы выгорания вокруг углов или краев материала. В дополнение ко всему этому, инструмент может подвергаться значительному износу. Как правило, мы замечаем такие проблемы с отделкой материала либо из-за неправильного соотношения подачи/скорости. Неправильные размеры инструмента также могут быть причиной плохой обработки материала. Вот почему так важно, чтобы производители инструментов всегда использовали надлежащие инструменты и настройки для работы и материала. Это создает наилучшие допуски по размеру и повторяемость.

Как правило, мы замечаем такие проблемы с отделкой материала либо из-за неправильного соотношения подачи/скорости. Неправильные размеры инструмента также могут быть причиной плохой обработки материала. Вот почему так важно, чтобы производители инструментов всегда использовали надлежащие инструменты и настройки для работы и материала. Это создает наилучшие допуски по размеру и повторяемость.

Ошибок в программировании можно легко избежать, обучая новых операторов различным методам программирования станков с ЧПУ. Важно предоставить новым операторам руководства пользователя, последовательность движений, обучение и знания о работе машины, чтобы они могли выполнять свою работу должным образом. Если вам нужна помощь в обучении работе с программным обеспечением, вы можете обратиться к лучшим специалистам ANCA по шлифовальным машинам, таким как Faze Tools, для обучения на месте или на месте.

Отсутствие технического обслуживания станков с ЧПУ Станки с ЧПУ требуют надлежащего и регулярного обслуживания для оптимальной работы. Это относится не только к устаревшим станкам с ЧПУ, но и к современным станкам с ЧПУ ANCA. Современные станки состоят из нескольких механических частей, которые постоянно движутся. Чтобы поддерживать эти детали в оптимальном состоянии, нам необходимо регулярно их чистить и обслуживать. Если вы игнорируете их требования к очистке, карбид, металл и другой мусор быстро накапливаются, что, разумеется, вызывает неточности в обработке или даже отказы станка. Чтобы избежать этих сбоев, убедитесь, что ваши операторы станков соблюдают все требования по техническому обслуживанию используемых вами станков. Крайне важно, чтобы они регулярно проверяли такие вещи, как фильтры охлаждающей жидкости, воздушные фильтры, воздушный поток и т. д. Эти проверки необходимы, потому что, например, забитый воздушный фильтр в системе охлаждения может привести к перегреву шпинделя.

Это относится не только к устаревшим станкам с ЧПУ, но и к современным станкам с ЧПУ ANCA. Современные станки состоят из нескольких механических частей, которые постоянно движутся. Чтобы поддерживать эти детали в оптимальном состоянии, нам необходимо регулярно их чистить и обслуживать. Если вы игнорируете их требования к очистке, карбид, металл и другой мусор быстро накапливаются, что, разумеется, вызывает неточности в обработке или даже отказы станка. Чтобы избежать этих сбоев, убедитесь, что ваши операторы станков соблюдают все требования по техническому обслуживанию используемых вами станков. Крайне важно, чтобы они регулярно проверяли такие вещи, как фильтры охлаждающей жидкости, воздушные фильтры, воздушный поток и т. д. Эти проверки необходимы, потому что, например, забитый воздушный фильтр в системе охлаждения может привести к перегреву шпинделя.

Нравится вам это или нет, но операторам станков необходимо обладать уникальным набором навыков и знаний по мере роста вычислительной техники и программирования в мире инструментального производства. Вы можете купить все новые современные станки, но если вашим работникам не хватает навыков организации, планирования и программирования, они не смогут извлечь максимальную пользу из современных шлифовальных станков ANCA. Даже если у них есть обширные знания о работе с предыдущими моделями станков с ЧПУ в прошлом, им будет сложно использовать современные модели, если они не разбираются в вычислениях и программировании. Вот почему так важно нанять правильных операторов станков или обучить существующий персонал таким образом, чтобы они могли визуализировать и проектировать процесс обработки, выбирать правильные инструменты и программное обеспечение для работы и работать с программами. Здесь вы также можете воспользоваться помощью лучших специалистов ANCA по шлифовальным станкам, поскольку они знают, как интегрировать высокопроизводительный устаревший станок с ЧПУ в современную производственную среду.

Вы можете купить все новые современные станки, но если вашим работникам не хватает навыков организации, планирования и программирования, они не смогут извлечь максимальную пользу из современных шлифовальных станков ANCA. Даже если у них есть обширные знания о работе с предыдущими моделями станков с ЧПУ в прошлом, им будет сложно использовать современные модели, если они не разбираются в вычислениях и программировании. Вот почему так важно нанять правильных операторов станков или обучить существующий персонал таким образом, чтобы они могли визуализировать и проектировать процесс обработки, выбирать правильные инструменты и программное обеспечение для работы и работать с программами. Здесь вы также можете воспользоваться помощью лучших специалистов ANCA по шлифовальным станкам, поскольку они знают, как интегрировать высокопроизводительный устаревший станок с ЧПУ в современную производственную среду.

Мы рассмотрели распространенные ошибки операторов станков при использовании станков с ЧПУ. Теперь давайте рассмотрим общие проблемы, с которыми сталкиваются операторы станков при использовании станков с ЧПУ.

Теперь давайте рассмотрим общие проблемы, с которыми сталкиваются операторы станков при использовании станков с ЧПУ.

Во время работы станок с ЧПУ не должен вибрировать или издавать странные звуки. В противном случае срок службы инструмента может сократиться, а качество обрабатываемой детали может ухудшиться. Чтобы подтвердить вибрацию станка, вам необходимо проверить, что вызывает вибрацию: заготовка или инструмент. Как правило, рекомендуется изменить частоту вращения процесса обработки, чтобы частоты процесса обработки не резонировали с частотой материала. Мы рекомендуем обрабатывающие центры для обеспечения балансировки держателей кругов при работе со скоростью вращения шпинделя выше 8000 об/мин. Если вы не используете эти держатели, вы наверняка увидите следы вибрации на обработанных деталях. Кроме того, срок службы вашего шпинделя сократится, а подшипники выйдут из строя. Некоторые другие проблемы, с которыми сталкиваются операторы станков, включают зажим и разжимание патронов и приспособлений, проблемы с автоматической сменой инструмента и перегрев станка.

Как видите, использовать станки с ЧПУ и производить точные и высококачественные детали непросто. Если вам нужны какие-либо услуги или поддержка для современных и устаревших станков с ЧПУ ANCA, вы можете связаться с Faze Tools. Вы будете удивлены, узнав, что мы предоставляем услуги и помощь даже для тех систем ANCA, которые больше не поддерживаются самой ANCA. Как лучший специалист по шлифовальным станкам ANCA, мы помогаем вам получить максимальную отдачу как от новых, так и от старых станков с ЧПУ. Мы можем отремонтировать ваши старые станки с ЧПУ или мы можем купить ваши старые станки с ЧПУ. Если вы ищете доступный способ покупки восстановленных станков с ЧПУ, мы можем предоставить вам восстановленные станки с ЧПУ ANCA за небольшую часть стоимости нового станка. Чтобы узнать больше о наших услугах и ремонтах, позвоните нам по телефону 586-79.0-4110.

Обучающая фабрика | Обучение технике безопасности

Помещения Learning Factory — это практические рабочие места Инженерного колледжа. Мы поддерживаем курсовую, исследовательскую деятельность и «увлеченные проекты», которые интересуют наших студентов, преподавателей и сотрудников. Мы предоставляем доступ к широкому спектру инструментов и оборудования, от ручных инструментов до лазерных резаков, мельниц и вышивальных машин. Все студенты Колледжа, прошедшие соответствующую подготовку, имеют право пользоваться этим оборудованием. Чтобы пользоваться любым из наших пространств, вы должны пройти наш базовый инструктаж по технике безопасности. Для получения информации о нашем дополнительном обучении см. нашу страницу «Другое обучение».

Мы поддерживаем курсовую, исследовательскую деятельность и «увлеченные проекты», которые интересуют наших студентов, преподавателей и сотрудников. Мы предоставляем доступ к широкому спектру инструментов и оборудования, от ручных инструментов до лазерных резаков, мельниц и вышивальных машин. Все студенты Колледжа, прошедшие соответствующую подготовку, имеют право пользоваться этим оборудованием. Чтобы пользоваться любым из наших пространств, вы должны пройти наш базовый инструктаж по технике безопасности. Для получения информации о нашем дополнительном обучении см. нашу страницу «Другое обучение».

Обратите внимание, что Обучение технике безопасности, пройденное в Learning Factory, действительно только для работы в Learning Factory. То есть, наше обучение не может быть использовано для замены обучения в других исследовательских и производственных лабораториях на территории кампуса.

Обучение Базовое обучение технике безопасности состоит из двух компонентов. Первый происходит онлайн: вы читаете материалы на этой странице, смотрите видео и проходите онлайн-викторину. Второе должно произойти в помещении, для которого вы проходите сертификацию (313 Hammond или Learning Factory в западном кампусе). Обучение на месте должно происходить после успешного завершения онлайн-части.

Первый происходит онлайн: вы читаете материалы на этой странице, смотрите видео и проходите онлайн-викторину. Второе должно произойти в помещении, для которого вы проходите сертификацию (313 Hammond или Learning Factory в западном кампусе). Обучение на месте должно происходить после успешного завершения онлайн-части.

Сертификация безопасности требует, чтобы все пользователи предприятия знали следующее:

- Изучение правил техники безопасности на производстве

- Расположение и использование аварийных выключателей питания в магазине

- Расположение доступных телефонов в Learning Factory и номера телефонов экстренных служб

- Расположение ресурсов первой помощи на Learning Factory

- Расположение и использование огнетушителей

- Горячие работы, бесприводные инструменты, СИЗ и ручной электроинструмент

Правила и положения по технике безопасности

В целях общей безопасности необходимо соблюдать следующие правила техники безопасности в производственном цеху Learning Factory:

- Во всех помещениях Learning Factory необходимо носить защитные очки, одобренные OSHA.

Защитные очки должны иметь закругленные боковые щитки. Желательно, чтобы учащиеся приносили свои собственные очки, хотя некоторые из них доступны в 313 Hammond Learning Factory для использования в пространстве. Очистка их – ваша ответственность.

Защитные очки должны иметь закругленные боковые щитки. Желательно, чтобы учащиеся приносили свои собственные очки, хотя некоторые из них доступны в 313 Hammond Learning Factory для использования в пространстве. Очистка их – ваша ответственность. - К работе в магазине допускаются только учащиеся, прошедшие онлайн-обучение и обучение по технике безопасности на месте.

- В магазине необходимы длинные брюки, рубашки с короткими рукавами и носки. Шорты, платья, болтающаяся или свободная одежда не допускаются из соображений безопасности. Галстуки необходимо снять.

- Обувь должна иметь закрытый носок и закрывать всю стопу. В местах сварки следует надевать защитные гетры. Настоятельно рекомендуется носить рабочую обувь выше щиколотки со стальными носками.

- Длинные волосы должны быть завязаны сзади, чтобы они не попали в машину или на ваше рабочее место.

- Все украшения (кольца, ожерелья, браслеты, часы и т. д.) необходимо снять.

- Инструкции по эксплуатации для всех машин предоставляются по запросу.

Если у вас есть какие-либо сомнения или вопросы, обратитесь за помощью перед эксплуатацией машины.

Если у вас есть какие-либо сомнения или вопросы, обратитесь за помощью перед эксплуатацией машины. - Пожалуйста, уважайте других в лаборатории. Если в классе идет сессия, не используйте громкое оборудование.

- Работа в одиночку запрещена.

- Никогда не пытайтесь ремонтировать или модифицировать машины. В случае возникновения проблемы немедленно сообщите об этом персоналу магазина и не используйте машину.

- Всем, кто работает небезопасным образом, будет предложено немедленно уйти, а их рабочие привилегии будут отозваны.

- Категорически запрещается находиться на Учебной фабрике в состоянии алкогольного или наркотического опьянения. Любой человек, обнаруженный в учреждении в состоянии алкогольного опьянения, будет навсегда лишен своих привилегий.

- Пожалуйста, уважайте и сохраняйте объект. Наведите порядок в своем беспорядке и верните инструменты на место.

Многие ресурсы Learning Factory оснащены специальным набором точных инструментов. Студенты несут ответственность за правильное использование этих инструментов, очистку их после использования и возврат в соответствующий шкаф для хранения. Если инструменты повреждены во время занятия, учащиеся должны немедленно сообщить об этом представителю Learning Factory. Предоставляются стандартные режущие инструменты (например, сверла). Пользователи обязаны затачивать все инструменты после использования. Предусмотрены станки для заточки сверл. В случае чрезмерной поломки, вызванной неправильным использованием (два или более сломанных предмета), пользователям будет предложено заменить сломанные предметы. Чтобы поддерживать чистую и безопасную рабочую среду, учащийся обязан убирать свое рабочее место после завершения занятия. Предоставляются метлы, совки и пылесосы.

Студенты несут ответственность за правильное использование этих инструментов, очистку их после использования и возврат в соответствующий шкаф для хранения. Если инструменты повреждены во время занятия, учащиеся должны немедленно сообщить об этом представителю Learning Factory. Предоставляются стандартные режущие инструменты (например, сверла). Пользователи обязаны затачивать все инструменты после использования. Предусмотрены станки для заточки сверл. В случае чрезмерной поломки, вызванной неправильным использованием (два или более сломанных предмета), пользователям будет предложено заменить сломанные предметы. Чтобы поддерживать чистую и безопасную рабочую среду, учащийся обязан убирать свое рабочее место после завершения занятия. Предоставляются метлы, совки и пылесосы.

Предполагается, что учащиеся приносят свои строительные материалы и расходные материалы. На Learning Factory доступно ограниченное количество материалов для использования учащимися. Эти материалы предоставляются в дар промышленными спонсорами или приобретаются Learning Factory и могут различаться по доступности, количеству и качеству. За использование этих материалов взимается плата за пополнение запасов.

Эти материалы предоставляются в дар промышленными спонсорами или приобретаются Learning Factory и могут различаться по доступности, количеству и качеству. За использование этих материалов взимается плата за пополнение запасов.

Плата за использование станков (например, мельницы, токарного станка, пилы, шлифовальной машины, фрезерного станка с ЧПУ), лазерных резаков и ручных инструментов не взимается. Недорогие машины для аддитивного производства (например, Prusa Machines) также доступны бесплатно, хотя вы должны оставаться с машиной, пока она печатает.

Другие машины для аддитивного производства и водомет будут оплачиваться по стоимости замены всех используемых материалов, подробно описанных ниже. Полная стоимость замены материалов будет взиматься за исследовательские проекты (для выпускников и студентов), клубы, преподаватели и разработку курсов. За проекты курсов бакалавриата, поддерживаемые Learning Factory, будет взиматься плата в размере 50% от восстановительной стоимости, указанной ниже.

- FDM: Стоимость замены материала составляет 16 долларов США за кубический дюйм

- Polyjet: Стоимость замены материала составляет 1,20 доллара США за грамм

- Струя воды: стоимость замены материала составляет 8 долларов США в минуту

После того, как вы ознакомитесь с содержанием выше, посмотрите видео здесь:

https://psu.mediaspace.kaltura.com/media/t/1_gidrlwg3

После завершения обучения вы должны согласиться с условиями использовать для Learning Factory и принять участие в викторине. Обратите внимание, что вы должны набрать 100% баллов в викторине, поэтому внимательно просмотрите материалы выше и видео!

https://www.engr.psu.edu/lf-safety-quiz/

Удачи! Быть безопасным.

Обучение на месте Learning Factory в Западном кампусе

Ваше обучение связано с вашим удостоверением личности штата Пенсильвания. Каждый раз, когда вы получаете доступ к Learning Factory в Западном кампусе, вам нужно будет «пролистнуть» пространство с вашим удостоверением личности в киоске за дверью.

Защитные очки должны иметь закругленные боковые щитки. Желательно, чтобы учащиеся приносили свои собственные очки, хотя некоторые из них доступны в 313 Hammond Learning Factory для использования в пространстве. Очистка их – ваша ответственность.

Защитные очки должны иметь закругленные боковые щитки. Желательно, чтобы учащиеся приносили свои собственные очки, хотя некоторые из них доступны в 313 Hammond Learning Factory для использования в пространстве. Очистка их – ваша ответственность. Если у вас есть какие-либо сомнения или вопросы, обратитесь за помощью перед эксплуатацией машины.

Если у вас есть какие-либо сомнения или вопросы, обратитесь за помощью перед эксплуатацией машины.