Отрезной станок из болгарки, выполненный своими руками из металла по чертежу

Болгарка – это удобный инструмент, который для каждого мужчины просто незаменим. Именно это оборудование в умелых руках может выполнять большое количество самых разнообразных операций. Но очень часто многие домашние мастера, выполняя какую-либо работу шлифовальной машиной, понимают, что иногда резка металла может быть выполнена намного быстрее, проще и качественнее, если такой отрезной станок не приобретен в магазине, а сделан, например, дома, своими руками.

Конечно же, сделать такой станок самостоятельно можно, и существует на сегодняшний день несколько его вариантов. Но конечно же, все эти конструкции имеют как свои положительные стороны, так, соответственно, и отрицательные характеристики.

Самодельный станок: плюсы и минусы

Для тех, кто пользуется болгаркой, очевидны ее минусы. Эти неприятные моменты получаются, как ни парадоксально, из основного достоинства угловой шлифовальной машины – мобильности.

Отрицательными моментами при использовании болгарки являются:

- Не всегда можно закрепить детали для резки, а их вибрирование может разрушать абразивный диск, что опасно серьезными травмами для оператора.

- Тяжело соблюдать точный перпендикулярный разрез и учитывать толщину диска по отношению к материалу для резки и разметке и при этом самому держать материал.

- Тяжело нарезать несколько деталей одного размера. Например, прутья, маленькие трубки. А ведь их необходимо выравнивать после нарезки.

- Занятость обеих рук одновременно, утомительная концентрация внимания во время резки, так как угловая шлифовальная машина или болгарка – это инструмент, который является травмоопасным. Например, весьма вероятен отброс шлифовальной машинки при заклинивании диска в материале и тогда возможна последующая поломка круга. И вот при этом осколками абразива человек может сильно пораниться; чаще всего этот отброс случается в конце резки, при этом детали держатся вместе небольшой перемычкой, в такой ситуации нужно остановить резку, вынуть круг и завершить работу с оборотной стороны детали.

Отрезной станок из болгарки своими руками

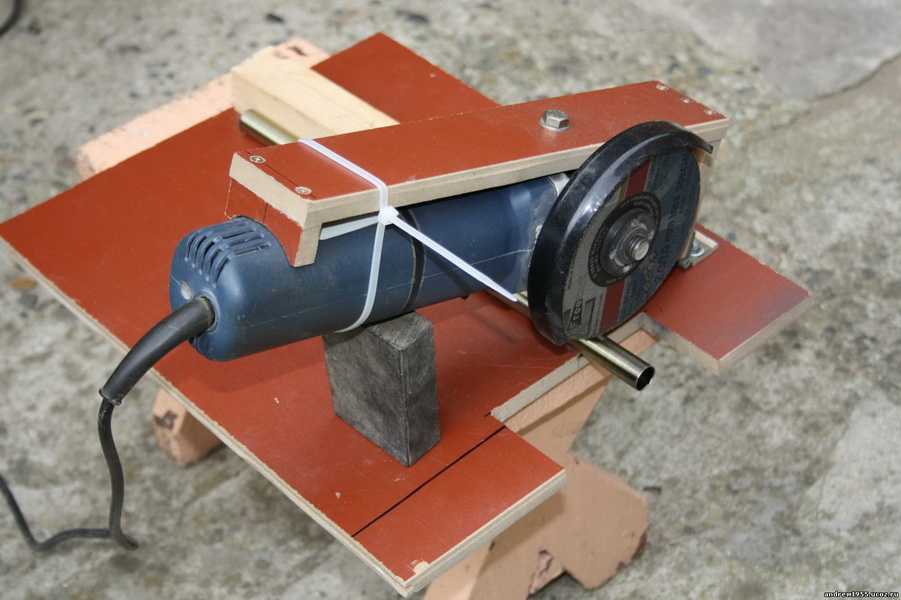

За несколько часов при малых затратах возможно самостоятельно своими руками сделать простую шлифовальную машинку, удобную для выполнения несложных работ с маленькой болгаркой. Она является длинной металлической трубой, которая сама является и каркасом, и ручкой. К одному краю этой трубы нужно поперек приварить планку из металла с двумя отверстиями для закрепления инструмента.

С этой же стороны труба прикрепляется к маленькому кусочку уголка надвигающийся вал, а сам уголок крепится на столе или на полу. Пружину, позволяющую всей конструкции приходить в исходное положение, нужно закрепить с другой стороны трубы. После этого перед началом работы необходимо закрепить болгарку.

Для выполнения более сложных работ придется конструировать отрезной станок усложненной конструкции. Соответственно, для этого понадобится чертеж. Для изготовления потребуются следующие детали:

- Уголок из металла.

- Профильная труба.

- Лист из металла или лист из древесно-стружечной плиты для платформы.

- Аппарат для сварки.

- Швеллер.

- Дрель.

- Вал.

- Подшипники.

- Труба с малым диаметром.

- Пружина, реле и педаль.

Детали станка соединяются сваркой или прочными болтами при помощи дрели (и станок станет разборным).

Пошаговая схема изготовления

Схема самостоятельного конструирования отрезного станка представлена по шагам. Первый шаг создания собственной шлифовальной машинки своими руками — это подготовка деталей и создание чертежа. Сначала необходимо нарезать детали для создания каркаса. Но перед этим следует внимательно прочитать схему, дабы не испортить дорогой материал.

Схемы станка можно скачать из интернета или сделать самому на бумаге, ориентируясь на магазинные станки (важно на бумаге изобразить конструкцию шлифовальной машинки и все пропорции). Для всех болгарок необходима собственная схема, так как ониразличных производителей, то существенно отличаются. Необходимо также помнить, что под различные размеры диска нужны и различные каркасы.

Для всех болгарок необходима собственная схема, так как ониразличных производителей, то существенно отличаются. Необходимо также помнить, что под различные размеры диска нужны и различные каркасы.

Второй шаг для создания шлифовальной машинки своими руками – это создание каркаса. Простой каркас представляет собой две рамы и общую ось. Нижнюю раму нужно закреплять на платформе из металла или раме древесно-стружечной плиты.

Инструмент будет прикручен к верхней раме, поэтому эта рама будет вращаться по вертикали, как маятник, относительно нижней Крепеж. Необходимо будет также использовать пружину для фиксирования исходного положения. Четвертый, состоящий из прижимного уголка и струбцины, будет приварен к нижней раме.

Третий шаг создания собственной шлифовальной машинки своими руками – это использование измерительных деталей в станке. Измерительные детали позволяют нарезать заготовки с точностью до одного миллиметра. Лучшим вариантом станет приваренная к трубе подвижная линейка с ограничителем, которая закрепляется торцевым винтом.

В станке лучше всего предусмотреть педаль запуска или коммутационную кнопку через низковольтное реле для подачи напряжения. Это делается для удобства работы и освобождения рук, этим добиваются точного среза без использования, и уменьшаются затраты времени для точных замеров.

Такая угловая шлифовальная машина выполнит функции отрезной пилы по металлу.

Работая с подобным оборудованием, не забывайте о технике безопасности. Иначе небрежное отношение может привести к самым непредсказуемым и трагическим последствиям.

- Автор: Фёдор Ильич Артёмов

- Распечатать

Оцените статью:

(1 голос, среднее: 4 из 5)

Поделитесь с друзьями!

самодельная модель из УШМ по металлу. Как сделать очень точный обрезной станок по чертежам

Изготовление.

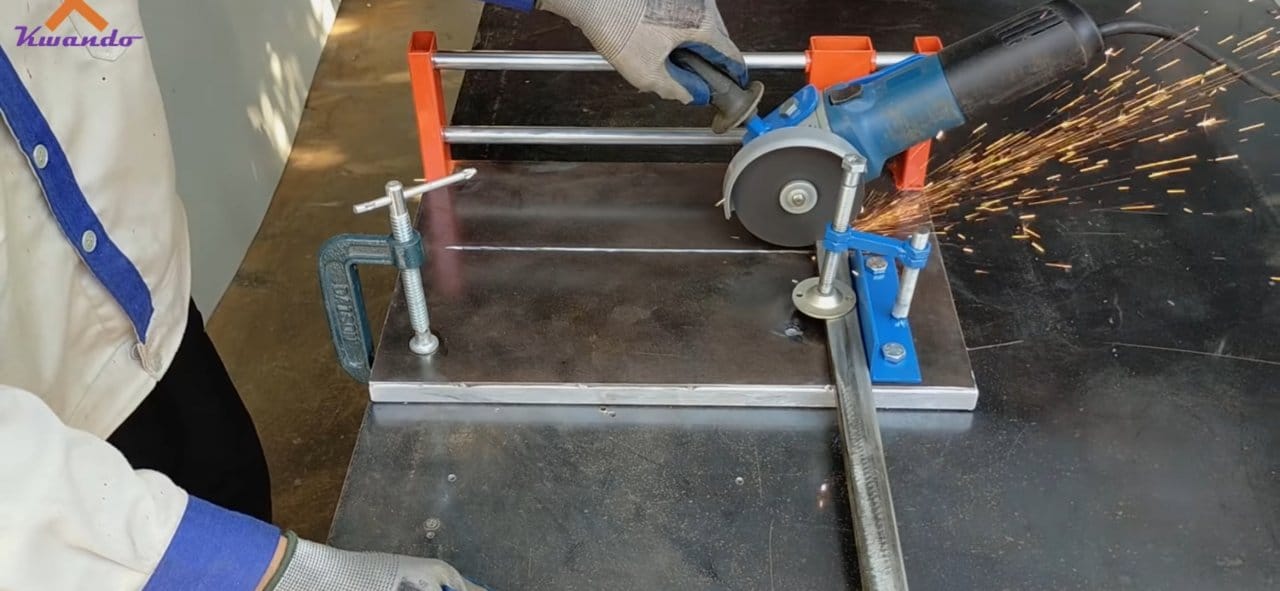

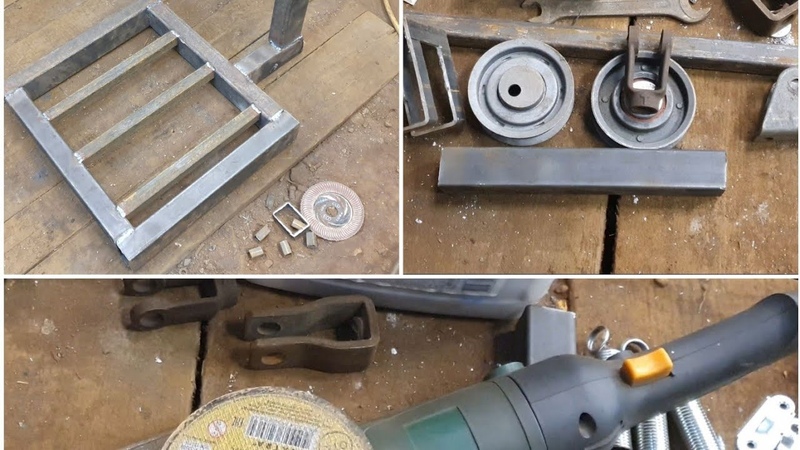

Первым делом нашел составляющие для шарнира, на котором будет поворачиваться болгарка.

Для качественного реза шарнир должен быть достаточно мощным и без малейшего люфта.

Нашел старый вал и фланец от волговской помпы и несколько подшипников, в том числе и убитых.

Собрал такой бутерброд, чтобы максимально раздвинуть подшипники между собой.

Для наружной обоймы шарнира нашел кусок трубы.

Она была немного великовата по диаметру, поэтому сделал продольный пропил, чтобы зажимать подшипники, как хомутом.

Приварил пару уголков и просверлил отверстия в нужных местах

Вторая составляющая стойки — маятник с креплением для болгарки. Крепление болгарки выгнул из полосы 2,5 мм.

Остальное делаю из профильной трубы 20 х 20 мм.

Крепление приваривал, стараясь максимально соблюсти параллельность болгарки к плоскости вращения рычага. Для этого, когда варил, в крепежные отверстия вставил стержни — по ним контролировал параллельность.

Третья составляющая — основание. Оно сварено из уголка 3 2х 32 мм.

Две профильные трубы 20 х 20 в середине — это направляющие для регулируемого упора, который должен фиксировать заготовку.

Стол сделал из пластины 30 х 30 см толщиной 3 мм, распиленной на 2 части. Крепится к основанию винтами М5.

В продолжении стола на основании приварена пластинка 3 мм. Она для крепления возвратной пружины, и чтобы выровнять уровень стола дальше по направляющим.

После всех примерок и подгонок собрал стойку воедино.

Вот так крепится болгарка.

С одной стороны привинчивается штатной ручкой, с другой — болтом М8.

Регулировка болгарки по вертикали — сверху и снизу двумя упорами (ножки от мебели).

Подшипники зажимаются в обойме Болтом М6.

Обойма привинчена к основанию двумя болтами М6.

Правое отверстие овальное, для того, чтобы можно было регулировать положение обоймы.

Возвратная пружина — от волговских колодок.

Чтобы она не могла соскочить с крепления, сделал хомутик из оцинковки.

Про регулировку:

Для того, чтобы точно отметить плоскость вращения диска, зажал в болгарку вместо диска два штангенциркуля. По ним точно и наглядно можно отрегулировать положение болгарки.

Сначала выставил плоскость диска параллельно продольному пазу в станине.

Для этого одно из отверстий крепления шарнира сделано овальным (отмечено стрелкой).

Потом выставил плоскость диска перпендикулярно столу.

Эта регулировка — при помощи двух упоров, фиксирующих болгарку.

Когда всё стало ровно, сделал закрепленной на рычаге болгаркой пропил в столе.

Теперь нужно сделать упор для фиксации заготовки под нужным углом. Заготовкой для упора стал отрезок уголка 32 х 32 мм, того же, из которого сделана станина. К нему приварил пластинку 2 мм.

Для того, чтобы пропилить полукруглый паз под зажимной болт, сделал из обрезка кондуктор и насверлил отверстий 3 мм по кругу.

Потом по ним сверлом 6мм.

Перемычки между отверстиями спилил ножовкой.

И заровнял напильником.

Потом обпилил лишнее по кругу.

Из ненужного уже кондуктора и 2-х болтов М6 сделал зажимную планку для упора. Она вставляется снизу в паз на станине.

Получился вот такой упор.

Он может перемещаться по всей длине направляющего паза и фиксироваться под нужным углом.

Конструкцию прижима я еще не придумал, пока пользуюсь струбциной.

Рез получается ровный, аккуратный, под нужным углом — как раз то, чего я добивался.

Автор самоделки: Глеб из г. Минск. Беларусь.

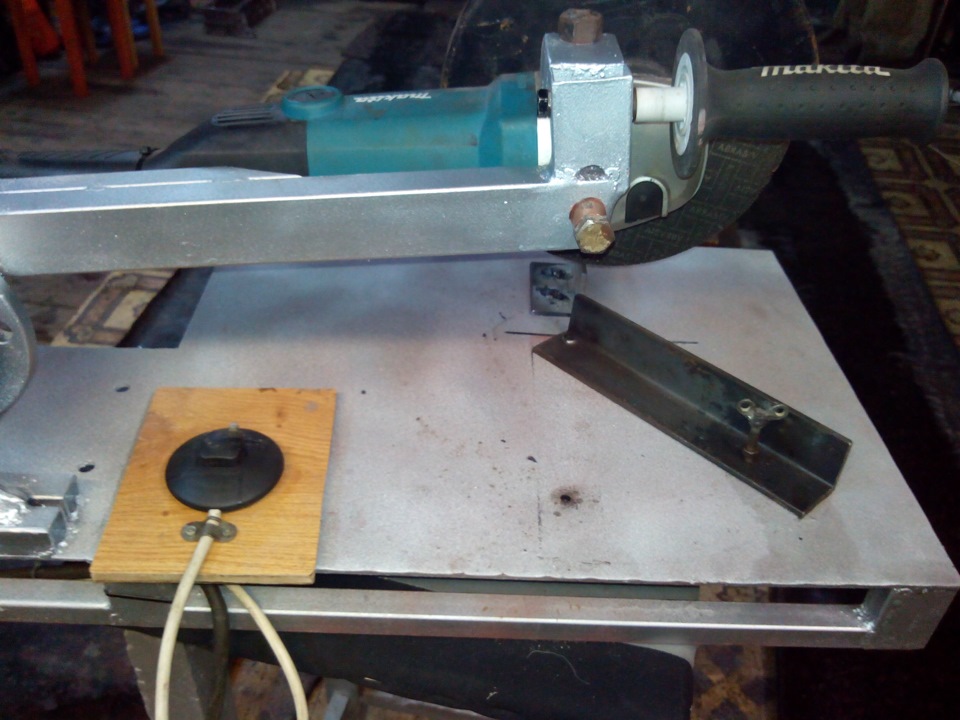

Консольный станок из болгарки

Основание станка — рабочий стол из металла (стали или алюминия), размером около 50Х50 см. Если вы собираетесь, время от времени, работать с длинными заготовками или металлическим листом, то ширину стола можно увеличить или предусмотреть возможность установки дополнительной плоскости. Для этого можно использовать выдвижной кронштейн, или откидную плоскость, в обычном состоянии находящуюся под столом и служащую его основанием.

На столе монтируется кронштейн для крепления болгарки на пружинном подвесе. Сила пружины подбирается такой, чтобы она могла удерживать болгарку в наклонном положении на высоте отрезного диска от заготовки не менее 15 -20 см. При резке инструмент должен подаваться к заготовке с небольшим, но ощутимым усилием.

При резке инструмент должен подаваться к заготовке с небольшим, но ощутимым усилием.

Углошлифовальная машина зажимается в коробчатом корпусе на винтах. Размеры и конфигурация прижимных пластин подбираются с таким расчетом, чтобы:

- обеспечивался легкий доступ к пусковой кнопке;

- инструмент прочно удерживался, и при усилии резки не возникало биений и отклонений;

- монтаж и демонтаж не занимал много времени.

Чертежи самодельного станка можно подкорректировать в зависимости от размеров и мощности конкретного инструмента

Здесь важно только одно — чтобы инструмент удерживался прочно и плоскость вращения диска была строго перпендикулярной плоскости стола. На самом столе в зоне вращения круга выполняется прорезь, чтобы рабочая часть инструмента свободно входила в него и не задевала металла

Вариант крепления — «П»-образный кронштейн с просверленными отверстиями на месте штатных резьбовых гнезд болгарки. При креплении инструмента задействуются два болта и рукоятка, которая и служит для подачи его в зону резания. Этот вариант очень удобен, если станок сделан под одну болгарку, если придется использовать другую модель, то закрепить ее будет невозможно, придется переделывать кронштейн. Схема с изменяющимися габаритами консоли тоже вполне работоспособна, но сложнее в изготовлении.

Этот вариант очень удобен, если станок сделан под одну болгарку, если придется использовать другую модель, то закрепить ее будет невозможно, придется переделывать кронштейн. Схема с изменяющимися габаритами консоли тоже вполне работоспособна, но сложнее в изготовлении.

Электрическая часть

Так как болгарка будет закреплена снизу, включать её обычным способом мы больше не сможем. Придётся предусмотреть установку следующих элементов:

- хомута, который будет постоянно удерживать клавишу управления в положении «включено»;

- розетку для подключения болгарки;

- пост управления, включающий и выключающий электричество в этой розетке.

Очень хорошо использовать в такой конструкции промышленный пост управления. Такой агрегат имеет две клавиши. Кнопка «Пуск» довольно тугая, что предохраняет от нечаянного включения. Большая и мягкая клавиша «Стоп» позволяет при необходимости быстро выключить аппарат, дотянувшись до неё любой частью тела.

А о чем, собственно, речь?

Только традиционных конструкций агрегатов для точной порезки листовых, рулонных и длинномерных материалов известны десятки, это не считая лазерных и пр. из века высоких технологий. Мы далее будем рассматривать станки с качающимся рабочим модулем и круглым вращающимся режущим органом – абразивным или пильным диском. Такие отрезные станки называются маятниковыми. Они наиболее универсальны (в т.ч. пригодны для протяжки – ведения продольного реза ограниченной длины) и выполнимы самостоятельно в сарайно-гаражной мастерской. Когда говорят «отрезной станок», то в подавляющем большинстве случаев подразумевается именно маятниковый (pendulum cut grinder по англ.).

из века высоких технологий. Мы далее будем рассматривать станки с качающимся рабочим модулем и круглым вращающимся режущим органом – абразивным или пильным диском. Такие отрезные станки называются маятниковыми. Они наиболее универсальны (в т.ч. пригодны для протяжки – ведения продольного реза ограниченной длины) и выполнимы самостоятельно в сарайно-гаражной мастерской. Когда говорят «отрезной станок», то в подавляющем большинстве случаев подразумевается именно маятниковый (pendulum cut grinder по англ.).

Мотор или УШМ?

Имеется в виду привод станка – отдельный или совмещенный в моноблоке с рабочим (режущим) органом и силовой передачей на него. Отдельный мотор имеет то преимущество, что качающуюся часть агрегата – качалку (маятник, коромысло) можно сделать должным образом уравновешенной, что намного упрощает работу на станке и повышает его производительность; последняя сравнительно слабо зависит от сопротивления материала резанию

Кроме того, весь станок можно сделать пригодным для интенсивной круглосменной работы, что может быть важно для извлекающих доход при помощи рук, растущих откуда надо, и головы, работающей как надо. УШМ (болгарка), как известно, может работать непрерывно в течение 20-60 мин

УШМ (болгарка), как известно, может работать непрерывно в течение 20-60 мин

(смотря по модели), а затем – вынужденный техпростой для остывания инструмента. Но для эпизодического использования УШМ имеет ряд преимуществ:

- Достаточно выносливый и точный отрезной станок из болгарки может быть изготовлен без точеных деталей и с минимумом сварочных работ или вовсе без них, см. далее.

- Базовый инструмент остается пригодным для ручной работы вне станка.

- Электропитание – однофазное 220 В из бытовой розетки.

- Не требуются пусковые устройства и защитное заземление, т.к. в широкую продажу поступают только УШМ с двойной изоляцией.

- Внешняя характеристика коллекторного электродвигателя УШМ мягче, чем асинхронного электромотора с короткозамкнутым ротором, что экономит мощность мотора и расход электричества. В большинстве случаев (кроме порезки толстых прочных и/или вязких материалов) можно считать, что болгарка на 800 Вт электрических эквивалентна асинхронному мотору с 1,2 кВт на валу (см.

далее), а УШМ на 1300 Вт – отдельному мотору на 2,2 кВт.

далее), а УШМ на 1300 Вт – отдельному мотору на 2,2 кВт. - Отрезные станки из УШМ более легки, компактны и транспортабельны, чем с отдельным приводом.

- Недорогие болгарки не снабжаются регуляторами частоты вращения, но к ним подходит обычный регулятор оборотов для дрели (не более $20; обычно $5 – $6). «Частотник» для асинхронного мотора до 2,5 кВт стоит от $50.

О регулировании оборотов

А зачем регулировать обороты диска? Чтобы на превысить указанную на нем же максимальную линейную скорость края и/или частоту вращения. Иначе диск, может быть, и не разорвет, но его производительность сильно упадет, износ усилится, а качество реза ухудшится. Номинальные скорости вращения асинхронных моторов 2800-2850 мин–1 позволяют использовать обычные диски диаметром до 350-400 и более мм, что дает глубину реза как минимум до 150 мм. Шпиндель болгарки крутится гораздо быстрее (от 6000 мин–1), и ставить на него обычный диск диаметром более 160 мм опасно. Глубина реза выходит до 50-60 мм, а скоростной диск стоит дорого и быстро стирается. Установка регулятора оборотов решает проблему. Производительность и качество реза не страдают, т.к. определяются линейной скоростью вращения по режущей кромке.

Установка регулятора оборотов решает проблему. Производительность и качество реза не страдают, т.к. определяются линейной скоростью вращения по режущей кромке.

О названии

УШМ звучит «технически», но по сути дела неточно, т.к. болгаркой много больше режут, чем шлифуют. «Угловая дрель» еще неудачнее, т.к. to drill – сверлить, буровить, для чего УШМ вообще непригодна. Угловая шлифовальная машина это калька с англ. «angle grinder machine». Но английское to grind по смыслу гораздо шире всех видов абразивной обработки. Напр., мясорубка это meat grinder. У «to grind» точного русского аналога нет; по смыслу это что-то вроде «кромсать в клочки по закоулочкам». В общем, просторечное «болгарка» терминологически некорректно, но достаточно кратко, и понятно, что это такое.

Правила безопасности при работе с самодельным станком

Во время работы важно соблюдать правила техники безопасности

- Защитный кожух станка должен перекрывать область, в которой находится рабочий;

- Многим захочется сделать своими руками на станке работы по дереву.

Но необходимо знать, что специальный зубчатый диск не рассчитан на такую высокую скорость и быстро износится. Кроме того, с пильными дисками работать очень опасно. Для работы на станке нужно использовать только специальные резаки для углошлифовальных машин с абразивной поверхностью.

Но необходимо знать, что специальный зубчатый диск не рассчитан на такую высокую скорость и быстро износится. Кроме того, с пильными дисками работать очень опасно. Для работы на станке нужно использовать только специальные резаки для углошлифовальных машин с абразивной поверхностью.

Видеоролики о нескольких моделях самодельных станков из УШМ:

В заключение

Станок для резки металла заводского изготовления для крепления болгарки можно купить в интернете. Но часто они изготовляются полностью из дюралевых сплавов и на прочность их надеяться не стоит. Очень быстро появляются люфты, и сделать точный рез, особенно на твердом металле, достаточно сложно. При этом цена такой установки довольно высока — за такую же сумму можно сделать самостоятельно станок с намного лучшими показателями.

Очень быстро появляются люфты, и сделать точный рез, особенно на твердом металле, достаточно сложно. При этом цена такой установки довольно высока — за такую же сумму можно сделать самостоятельно станок с намного лучшими показателями.

Стационарная отрезная пила из болгарки — устройство универсальное и не требующие соблюдения при изготовлении определенных стандартов. Свой вариант станка можно разработать самостоятельно, но предлагаемый принцип консольной маятниковой рамы, на которой закреплена болгарка, представляется оптимальным как для любительской, так и для профессиональной работы. Металлорежущий станок значительно безопаснее обычной болгарки — исчезает угроза закусывания круга в резу, вырывания инструмента из рук и перекоса заготовки.

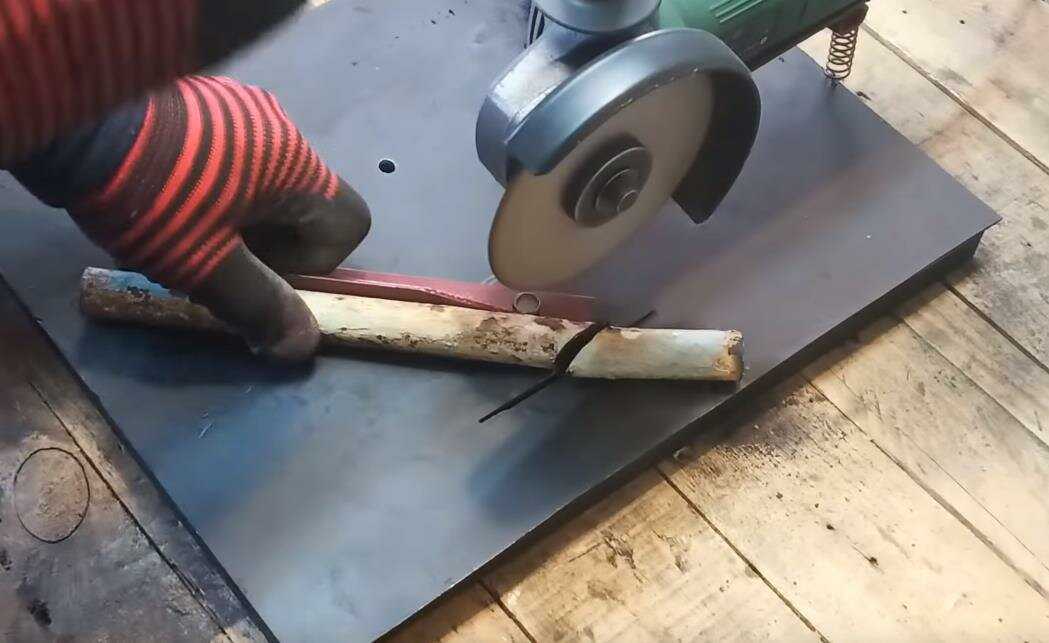

Полуавтоматическая шлифовальная машина своими руками собирается сама (вроде)

- по: Дэйв Раунтри

[JSK-koubou] не новичок в создании инструментов для улучшения своей работы, и это последнее видео является еще одним в длинном списке таких сборок, просто проверьте их канал YT, чтобы увидеть множество других примеров. На этот раз выделенный инструмент — это полуавтоматическая шлифовальная машина (видео, встроенное ниже), которая может быть очень удобной во многих ситуациях.

На этот раз выделенный инструмент — это полуавтоматическая шлифовальная машина (видео, встроенное ниже), которая может быть очень удобной во многих ситуациях.

Многим из нас трудно получить прямые пропилы с помощью угловой шлифовальной машины, особенно при работе с более мягкими материалами, поскольку иногда трудно получить хорошее «чувство» того, как происходит рез. Как только рез начнется, тонкие лезвия будут иметь тенденцию «следовать» в пазу, поэтому, если он начнется немного, весь разрез будет отключен. Самый раздражающий. Все, что поможет держать вещи прямо и прямо, очень поможет, с дополнительной функцией моторизованного привода, обеспечивающей постоянную скорость резки и, предположительно, повышающей качество резки.

Поскольку работа не требует ручного управления, вы можете настроить его и оставить делать свое дело, пока вы отходите в сторону, подальше от летящих искр, шума и отдаленной возможности получить осколочное лезвие в лицо, если случится немыслимое. Все хорошие вещи.

Все хорошие вещи.

Подробное видео сборки показывает, что выглядит довольно прочной конструкцией, на соответствующем веб-сайте есть планы, но они запрашивают небольшое пожертвование в размере 1000 йен (менее 10 долларов США), чтобы загрузить их. Учитывая полезность инструмента, это кажется небольшой ценой. Нам очень понравились некоторые разделы видео сборки, где инструмент используется для вырезания собственных компонентов, так как он собирается последовательно. Умная штука! Другой интересной техникой было использование нагретого пламенем (Stanley) лезвия ножа в качестве соединения концов приводного ремня. Несколько жестковат для лезвия, но это расходный материал, который выполняет свою работу, так что для нас этого достаточно!

Что касается деталей, здесь нет ничего особенного, их проще всего приобрести у обычных поставщиков механических компонентов, но мы полагаем, что вы сможете найти большинство из них и на eBay. Мы думаем, что это именно та сборка, которая будет хорошо работать в вашем местном Makerspace, так что, возможно, подумайте об этом?

Надоело резать вручную? Вам нужно избыточное решение для рутинной работы? Как насчет автоматической отрезной пилы? Если вам нужна защита от могучей угловой шлифовальной машины, то, возможно, Proteus — это то, что вам нужно?

Спасибо [Кит] за подсказку!

Чем можно резать алюминий? (Как сделать)

Существует множество различных инструментов, которые можно использовать для резки алюминия. Все, от ножовок до плазменных резаков, может резать металл.

Но чтобы безопасно резать алюминий, необходимо следовать правильным процедурам.

Ножовка — самый простой инструмент для резки алюминия. Угловая шлифовальная машина с отрезным кругом быстро режет алюминий, но не забудьте надеть защитные очки и пылезащитную маску. Электролобзик со стальным лезвием подходит для коротких или детальных резов, а портативные ленточные пилы отлично подходят для резки алюминиевых труб.

Угловая шлифовальная машина с отрезным кругом быстро режет алюминий, но не забудьте надеть защитные очки и пылезащитную маску. Электролобзик со стальным лезвием подходит для коротких или детальных резов, а портативные ленточные пилы отлично подходят для резки алюминиевых труб.

Циркулярные пилы с подходящим лезвием быстро справятся с любой длиной алюминия, которую вам нужно отрезать.

Уголок алюминиевый лучше всего резать в стусло. Только не забудьте прижать его к основанию, чтобы он не двигался во время резки. Незажатый материал может взлететь и зацепиться за лезвие или отлететь и ударить вас.

Плазменные резаки быстры и эффективны и быстро справляются с любым алюминием, который необходимо разрезать. Однако они дороги и могут быть не лучшим выбором для вашего проекта.

Можно ли резать алюминий угловой шлифовальной машиной?

В большинстве домашних мастерских есть угловая шлифовальная машина. Это универсальный инструмент, который подходит для резки различных видов металла, если у вас есть подходящие лезвия или отрезные круги.

Вы можете резать алюминий с помощью угловой шлифовальной машины, если вы установите правильный отрезной диск. Проблема при резке алюминия заключается в том, что металл забивает режущий диск, что затрудняет выполнение работы. Выберите режущий диск, предназначенный для сведения к минимуму засорения и содержащий смазку.

Чем тоньше диски, тем меньше заусенцев, поэтому меньше работы по очистке края.

При резке более толстого алюминиевого листа держите шлифовальный станок так, чтобы он был прижат к телу, а не только руками. Это сводит к минимуму количество боковых перемещений и позволяет выполнять гораздо более точные разрезы.

Помните, что пыль, образующаяся при шлифовке алюминия, токсична и потенциально взрывоопасна. По этой причине вы должны носить правильное защитное снаряжение и использовать пылесос для удаления пыли при резке материала.

Можно ли резать алюминий фрезером?

Фрезы — популярный инструмент в большинстве столярных мастерских. Но сколько людей понимают, что вы можете использовать свой маршрутизатор для металлических проектов?

Но сколько людей понимают, что вы можете использовать свой маршрутизатор для металлических проектов?

Фрезер с твердосплавной насадкой можно использовать для резки алюминия так же, как и дерева. Если вы хотите сделать вырез в алюминиевой пластине, то это легко сделать врезным пропилом. Установите фрезер на 1/32 дюйма для первого прохода, а затем увеличивайте глубину с каждым последующим проходом.

Если вы боитесь повредить или изнашивать биты, не беспокойтесь. Использование фрезы на алюминии не затупит ваши фрезы.

Металл достаточно мягкий, чтобы фреза могла аккуратно прорезать его, оставляя очень чистую поверхность. Минимальная работа требуется для очистки любых небольших заусенцев, которые могут остаться.

Можно ли резать алюминий ножовкой?

Если вам нужно разрезать алюминиевые трубы или алюминиевые уголки, вам может подойти отрезная пила.

Отрезная пила прорезает алюминий независимо от того, используете ли вы лезвия из дерева или цветного металла. Рекомендуется защищать глаза, чтобы стружка не попала в глаза. Можно резать как алюминиевую трубу, так и уголок, просто убедитесь, что материал надежно закреплен на месте, чтобы он не двигался во время резки.

Рекомендуется защищать глаза, чтобы стружка не попала в глаза. Можно резать как алюминиевую трубу, так и уголок, просто убедитесь, что материал надежно закреплен на месте, чтобы он не двигался во время резки.

Если вы беспокоитесь о резке металла своими лезвиями для деревообработки, замените лезвие на лезвие с 60 зубьями из цветного металла.

Отрезные пилы идеально подходят для резки под прямым углом, особенно если вы выполняете сложные проекты.

Можно ли пилить алюминий лобзиком?

Алюминий — очень мягкий металл, который легко режется, обрабатывается напильником и сверлится. Это позволяет резать алюминий электролобзиком, не опасаясь его повредить.

Алюминий можно резать электролобзиком, используя полотно по дереву или по металлу. Электролобзики идеально подходят для более коротких пропилов или сложных, детализированных пропилов. Вы можете вырезать более длинные куски, но сложнее держать линию прямо. Смажьте лезвие, чтобы уменьшить износ лобзика.

Всегда надевайте защитные очки, так как куски алюминия могут легко отлететь от обрабатываемого материала.

Не нужно слишком сильно давить на алюминий, а следует поддерживать сильное, постоянное давление и позволять лезвию выполнять свою работу.

В то время как деревообрабатывающие диски могут резать алюминий, вы можете добиться гораздо лучших результатов, если будете использовать диски, предназначенные для резки цветных металлов.

Диски с более мелкими и многочисленными зубьями лучше всего подходят для резки мягких металлов, таких как алюминий.

Можно ли резать алюминий плазменным резаком?

Поскольку плазменные резаки дешевеют, в большинстве мастерских «Сделай сам» они есть в наличии. Они являются универсальными инструментами и значительно облегчают работу с металлом.

Плазменным резаком легко резать алюминий. Даже более дешевые плазменные резаки с малой силой тока упрощают резку алюминия толщиной 5-10 мм. Однако это верно только для более тонких кусков алюминия, так как более толстые куски довольно трудно резать. Не режьте алюминиево-литиевые сплавы в присутствии воды.

Не режьте алюминиево-литиевые сплавы в присутствии воды.

Плазменные резаки с ЧПУ, использующие грунтовые воды, могут вызвать взрыв, если в алюминиевом сплаве присутствует литий.

Поскольку плазменные резаки выделяют значительное количество тепла, важно выполнять резку быстро, чтобы избежать накопления шлака под алюминиевой пластиной.

Можно ли резать алюминий торцовочной пилой?

Торцовочные пилы трудно превзойти по точной резке.

Алюминий можно резать торцовочной пилой. Независимо от того, режете ли вы алюминиевый угол или трубу, торцовочная пила хорошо режет и обеспечивает быстрый и точный способ резки того, что вам нужно. При резке алюминиевых профилей лучше всего подходит торцовочная пила с алюминиевым диском с отрицательным углом наклона зубьев.

Хотя при резке алюминия можно использовать лезвия для деревообработки, твердосплавные наконечники имеют тенденцию зацепляться за металл и могут вырваться. Если они это сделают, летящий металл может нанести ущерб ближайшему оборудованию.

Поэтому предпочтительно использовать лезвия для резки цветных металлов, специально предназначенные для резки алюминия.

Чтобы материал не двигался во время резки, зажмите алюминиевый уголок или трубку перед началом резки.

Можно ли резать алюминий лазером?

При резке алюминия возникают проблемы с безопасностью. Известно, что образование газообразного водорода и присутствие лития в сплаве вызывают взрывы.

Это связано с содержанием лития в сплаве и присутствием водорода при резке на грунтовых водах.

Несмотря на то, что алюминий мягкий и хорошо проводит тепло, его можно резать с помощью CO2 или волоконного лазера. Профессиональные мастерские могут резать все сорта алюминия с помощью высокоскоростных лазеров. При установке на столы с ЧПУ лазерные резаки могут вырезать сложные конструкции из алюминия.

Дополнительные проблемы могут возникнуть при резке алюминия лазером из-за его отражающих свойств.

Если лазер отразится сам на себя, это может привести к катастрофическим повреждениям вашего лазерного резака. Существуют системы безопасности, предназначенные для измерения количества отраженного света и отключения машины, если он достигает уровней, которые считаются небезопасными.

Существуют системы безопасности, предназначенные для измерения количества отраженного света и отключения машины, если он достигает уровней, которые считаются небезопасными.

Можно ли резать алюминий горелкой?

Ацетелиновые горелки используются для резки различных металлов, но не подходят для алюминия.

Владелец контента, защищенного авторским правом: Readytodiy.com, первый опубликован 16 марта 2022 г. .

Очень высокие температуры, достигаемые при резке горелкой, делают ее непригодной для работы с алюминием.

Резаки обычно предназначены для резки черных металлов или металлов на основе углерода. Не рекомендуется пытаться резать алюминий резаком. Из-за высоких температур резаки будут делать неровные разрезы, оставляя на материале много расплавленного алюминия.

Существуют разные мнения относительно решения проблемы резки алюминия горелкой.

Однако резать алюминий практически невозможно, так как он плавится при температурах, при которых работают резаки.

Если у вас нет электричества и нет выбора, вы можете расплавить кусочки алюминия, но результат будет очень рваным.

Право собственности на эту статью принадлежит Readytodiy.com. Этот пост был впервые опубликован 16.03.2022..

Как правильно резать алюминий

У каждого есть предпочтительный метод резки алюминия. Это во многом зависит от типа материала, который вы режете, его толщины, формы и размера.Не существует универсального ответа на вопрос, как правильно резать алюминий.

Правильная резка алюминия зависит от размера и формы материала. Трубы и уголок лучше резать торцовочной пилой. Большие листы алюминия наиболее аккуратно режут с помощью настольной пилы или циркулярной пилы. При вырезании коротких деталей из алюминия или сложных конструкций предпочтительным инструментом является электролобзик.

Скорость — не единственный фактор при резке алюминия. Поскольку металл довольно мягкий, при его резке легко ошибиться.

далее), а УШМ на 1300 Вт – отдельному мотору на 2,2 кВт.

далее), а УШМ на 1300 Вт – отдельному мотору на 2,2 кВт. Но необходимо знать, что специальный зубчатый диск не рассчитан на такую высокую скорость и быстро износится. Кроме того, с пильными дисками работать очень опасно. Для работы на станке нужно использовать только специальные резаки для углошлифовальных машин с абразивной поверхностью.

Но необходимо знать, что специальный зубчатый диск не рассчитан на такую высокую скорость и быстро износится. Кроме того, с пильными дисками работать очень опасно. Для работы на станке нужно использовать только специальные резаки для углошлифовальных машин с абразивной поверхностью.