самодельная по чертежам, сделать с амортизатором.

Одним из часто применяемых строительных электроинструментов является болгарка. Данный инструмент позволяет резать, шлифовать, полировать практически любой материал. Главное, правильно подобрать абразивный круг или насадку. Болгарка работает чаще всего на большой скорости, и порой удержать инструмент в руках очень непросто. Для упрощения и повышения качества работы прекрасным помощником будет самодельная стойка для болгарки УШМ своими руками. Для этого потребуется немного навыков и усилий. Ну, и материалы, из которых такую стойку можно изготовить.

Стойка

Основные параметры

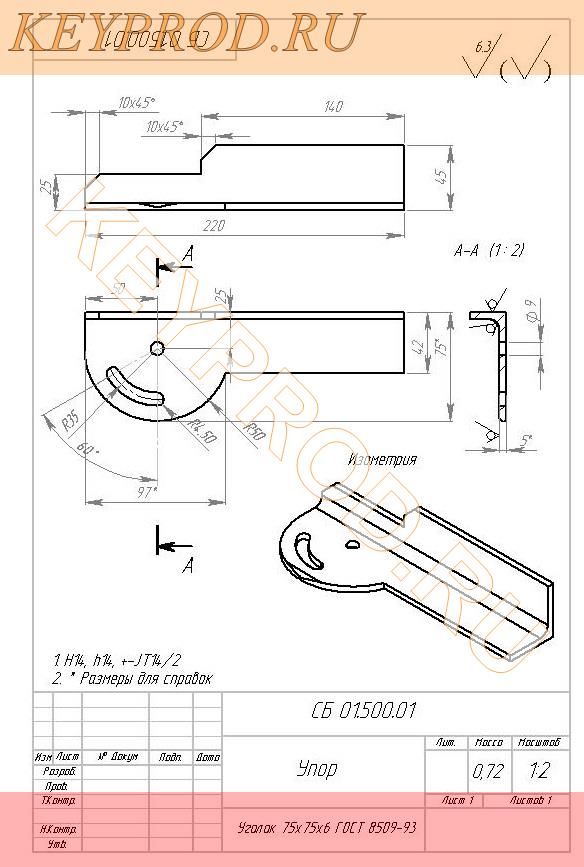

У каждого производителя размеры выпускаемых болгарок имеют существенные отличия, поэтому выпускаемые готовые стойки не всегда будут уместными. К созданию стойки следует подойти серьезно, измерить четко размеры устройства и правильно подобрать чертеж. Те чертежи, которые представлены ниже, помогут освоиться в изготовлении конструкции.

Основные принципы изготовляемой стойки:

- Надежность – устройство должно крепко держаться в стойке;

- Обустройство противовеса;

- Качество опоры и зажимов;

- Создание защиты;

- Соблюдение техники безопасности.

Более детально и скрупулезно данную информацию мы разберем в статье, чем и поможем сделать стойку для болгарки руками умельцев.

Надежность крепления

Когда у мастера возникает идея создать своими руками стойку под болгарку, он «перерывает» кучу информации на просторах сети интернет, при этом даже не задумывается, что именно для модели его аппарата там нет ничего подходящего, ведь как выше было сказано, каждая болгарка имеет разные размерные параметры. Подойдет только индивидуальный подход к каждому инструменту. На фото можно увидеть несколько выполненных вариантов стойки для болгарки своими руками по чертежам, уже на готовом примере.

Существует несколько вариантов закрепления болгарки, все зависит от того, какая необходима функциональность и потребность в том или ином случае.

Как показано на примерах, крепление такого инструмента, как болгарки, в каждом варианте имеет свою особенность, но при этом установка получается очень надежной. Чаще всего болгарку УШМ вставляют в каркас и при этом надежно закрепляют болтами, чтобы электроинструмент надежно держался и в самый ответственный момент не выскочил из стойки, сделанной своими руками.

Для удобства можно дополнить готовую конструкцию ручкой для управления, для этого приваривают металлическую трубу. С такой ручкой работать станет намного удобнее и комфортнее, можно будет контролировать усилия реза.

Можно оформить все намного проще, с минимальными затратами при этом. Болгарку можно закрепить за защитный кожух, проделать отверстия для болтов и прикрутить к станку, как показано на фото. Этот вариант не просто самый простой, но и достаточно хороший, надежность и удобство будет на достаточно высоком уровне.

Для последнего варианта не потребуется много усилий и больших дополнительных финансовых вложений в изготовление стойки. Итак, потребуется:

Итак, потребуется:

- два болта с диаметром 10;

- пара самоконтрящихся гайек;

- две металлические пластины;

- основная труба.

Данный набор материалов достать очень легко, поэтому с этим проблем возникнуть не должно. Станина должна иметь примерные размеры 400 на 300 мм, но опять-таки для болгарки под круги размером 230 мм для надежности и устойчивости стойки размер нужно увеличить. Далее необходимо продумать устройство кронштейна, на котором будет зафиксирована болгарка.

Для его изготовления можно взять металлический уголок и закрепить на станине при помощи болтов или приварить сваркой. К уголку нужно прикрепить трубу, подойдет самая обычная, даже водопроводная. Диаметр и длину подбирают индивидуально, предварительно подготовив свои чертежи.

Непосредственное закрепление электроинструмента, болгарки, происходит путем закрепления за кожух, идущий в комплекте с инструментом, болтами к пластинкам, приваренным к трубе с входными отверстиями. Для комфортной эксплуатации можно дополнительно прикрепить рукоятку. Вот такой самой простой будет изготавливаться самодельная стойка под болгарку siport pentru file.

Для комфортной эксплуатации можно дополнительно прикрепить рукоятку. Вот такой самой простой будет изготавливаться самодельная стойка под болгарку siport pentru file.

Противовес с амортизатором

Одним из основных элементов безопасности считается противовес. Достаточно удобной будет стойка для болгарки, изготовленная своими руками, если при работе будет присутствовать противовес. Очень хорошо, когда при работе с болгаркой УШМ при отпускании инструмент будет переходить в вертикальное положение, прекращая при этом выполнять свои функции резки или другие. Это придаст не только удобство, но и безопасность при последующем практическом применении. Самым элементарным способом станет установка пружинного механизма тщательно подобранного по весовой категории инструмента. Это будет не громоздко, но очень эффективно.

Замечательной идеей станет доработка самодельной стойки амортизаторами, при помощи которых болгарка будет передвигаться плавнее, и работать с таким инструментом будет проще. Изготовление такой стойки для болгарки своими руками показано на видео достаточно детально.

Изготовление такой стойки для болгарки своими руками показано на видео достаточно детально.

Стойка для болгарки, изготовленная своими руками по чертежам, сможет существенно изменить функциональность электроинструмента, это уже больше будет похоже на целый станок по резке или шлифовке.

Основы техники безопасности при работе на самодельной стойке под болгарку УШМ

Выше было приведено несколько примеров изготовления самодельной стойки siport pentru filex. Но ничего не было сказано о закреплении кабеля от устройства. Обязательно необходимо закрепить провод к подвижной части стойки, сделанной своими руками. Это можно сделать при помощи пластиковых хомутов, также прекрасно подойдут обычные строительные стяжки. Не стоит этим пренебрегать, так как это достаточно серьезный момент, влияющий на безопасность работы с болгаркой 230 мм.

При работе на самодельной установке, чертежи которой вы придумали сами или взяли из всемирной паутины, обязательно надевайте защиту. Это должны быть специальные очки и прочная, пожаробезопасная одежда.

Станок для болгарки своими руками чертежи

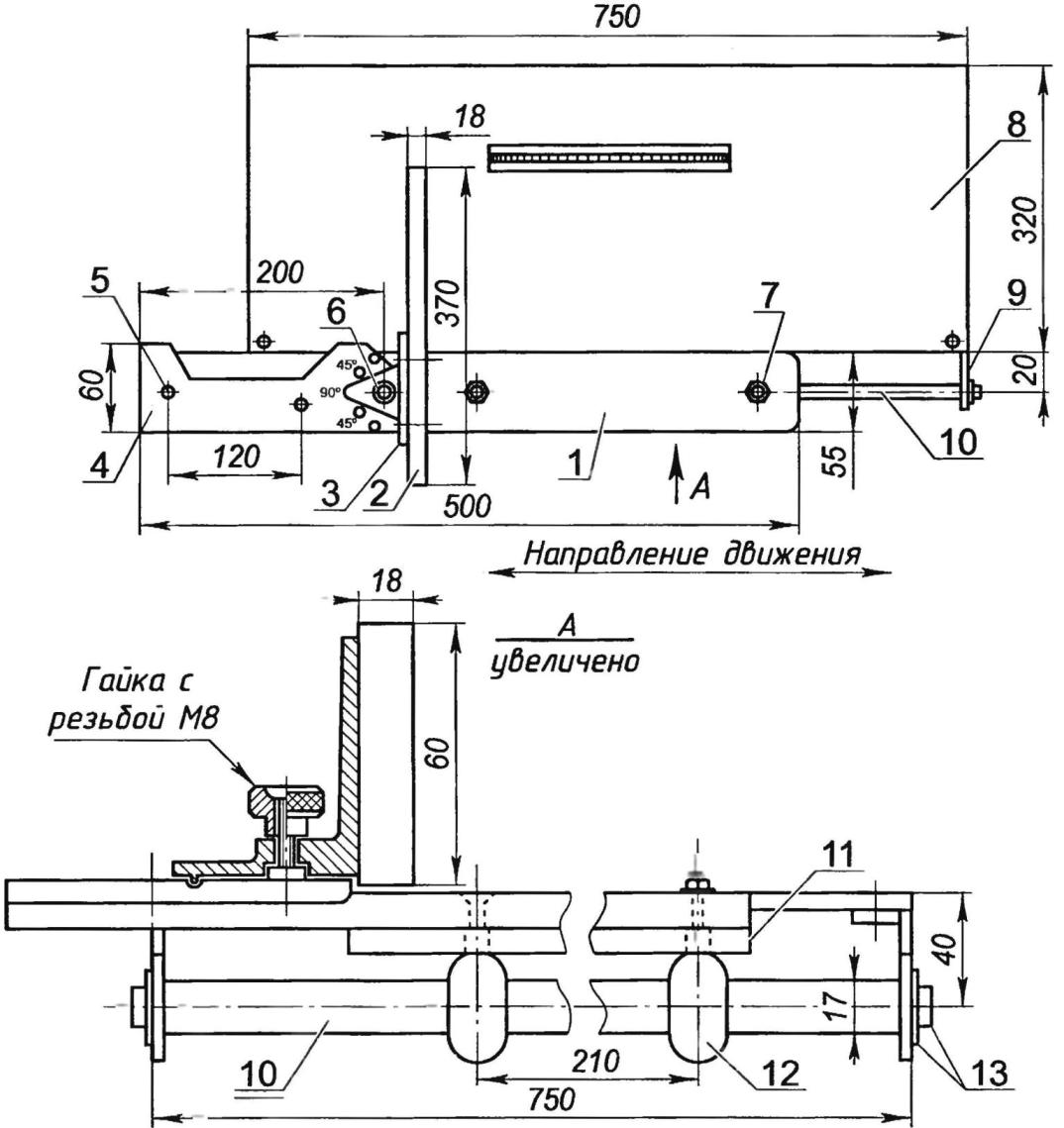

Самодельный очень точный отрезной станок из болгаркиЗдравствуйте. Сегодня я хочу рассказать о том, как я сделал из не нужной мне болгарки отрезной станок. Мне часто приходится резать трубы. Особенно, профильные. Кто это делал, знает, что отрезать ровно профильную трубу болгаркой достаточно сложно. Это занимает много времени – приходится при помощи угольника отчерчивать под прямой угол каждую сторону, потом аккуратно прорезать по одной грани. И всё равно, бывает, что одна сторона получается на полмиллиметра короче, и потом, при сваривании тонкий металл стенки в этом месте начинает гореть из за неплотного прилегания. В идеале ровно можно отрезать только за один рез. А для этого нужен отрезной станок.

Я отремонтировал ротор, заменил щётки и подшипники.

Я отремонтировал ротор, заменил щётки и подшипники...Но оказалось, что такая болгарка мне не нужна. Она очень тяжёлая и массивная для 180-го круга. Мощности там хватает и для 230-го (2200 Вт), но, почему-то, производитель оборудовал её защитой именно под 180-й круг. Поэтому она у меня несколько лет висела в мастерской невостребованная – у меня есть более лёгкая “180-ка”. Я собирался переделать защиту под 230-й круг (тогда она пригодится для работ по бетону, например), но так и не собрался! )))). Ведь 230-я у меня тоже есть…

И вот мне пришла в голову мысль купить для неё станину и сделать отрезной стационарный станок. Но рассмотрев покупные варианты, я обнаружил, что они, в большинстве своём, не обладают достаточной жёсткостью, а значит, и точностью! Поэтому, я пришёл к выводу,что нужно сделать самому.

Что мне понадобилось:

1. Собственно УШМ.

2. Уголок стальной 50 на 50 и 40 на 40.

3. Обрезок водопроводной трубы ДУ32-3,5

4. Обрезок водопроводной трубы ДУ-25

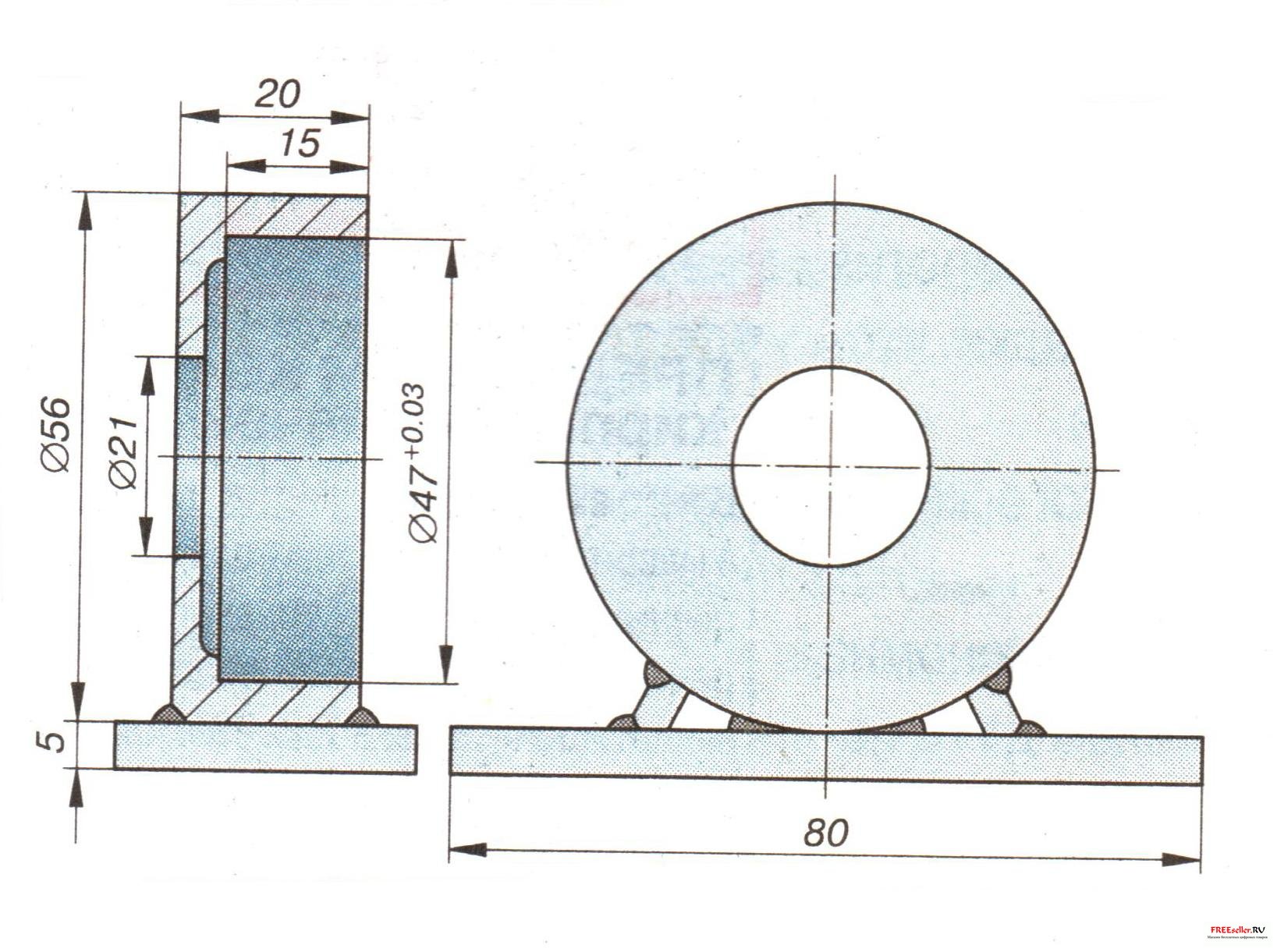

5. Подшипник 6202 (2 шт)

Подшипник 6202 (2 шт)

6. Подшипник опорный.

7. Шпилька М14.

8. Профильные трубы 15 на 15, 20 на 20, 25 на 25

10. Обрезки жести.

Итак, для начала я решил собрать крепление болгарки. В покупных вариантах, рассчитанных на различные болгарки, крепление осуществляется тремя длинными болтами с контргайками, что сказывается на жёсткости. К тому же, закрепив УШМ в трёх точках, её приходится располагать вертикально, что немного “ворует” глубину реза – как правило, впереди корпус редуктора чуть вытянут. А посему я решил закрепить её горизонтально, в двух точках, с плотным прилеганием рамы к редуктору.. Минус такого крепления – оно подходит только к одной модели УШМ. Но я решил этим пренебречь, посчитав, что если мне и придётся заменить болгарку, то я просто сварю новое крепление.))))

Я вырезал два куска уголка 50 :

Просверлил в них отверстия диаметром 14 мм:

И прикрутил к редуктору, используя места крепления ручки:

При этом у меня не нашлось болтов М14, и я временно заменил их обрезками шпильки с гайками.

Для того, чтобы их закрутить и придерживать, пришлось прорезать шлицы под отвёртку:

Для того, чтобы их закрутить и придерживать, пришлось прорезать шлицы под отвёртку: После этого я прямо на болгарке прихватил уголки друг к другу сваркой, потом снял и накрепко проварил:

Далее я приступил к изготовлению каретки. Для этого мне понадобился отрезок толстостенной трубы 32-ки. Так как отрезать нужно было ровно, а под рукой пока не было отрезного станка, я использовал в качестве разметки широкую малярную ленту:

После этого я вырезал кусок трубы ДУ-25, на 20 мм короче 32-ки:

Вложил одну в другую:

Забил с двух сторон по 202-му подшипнику:

И стянул шпилькой М14, используя шайбы и гайки:

Потом вырезал кусок уголка и прихватил его к трубе. При этом прожёг электродом наружную трубу так, чтобы сварить её с внутренней:

Сейчас надо сделать стойки для крепления каретки. Их я делал из того-же уголка 50. Чтобы они получились одинаковыми, я стянул их струбциной, и в таком положении обрезал и просверлил отверстия:

Далее я собрал и сварил всю крепёжную конструкцию каретки:

Тяги на которых будет крепиться к каретке УШМ, я изготовил из толстостенной профильной трубы 20 на 20.

Оптимальную длину их вычислил опытным путём, выложив из труб и брусков схему будущего станка:

Оптимальную длину их вычислил опытным путём, выложив из труб и брусков схему будущего станка: Осталось вырезать и сварить всё воедино:

На этом этапе я “примерил” болгарку:

Теперь подошла очередь стола. Его я изготовил из листа стали, толщиной 4мм, размером 60 на 60 см:

Закрепил на этом листе всю конструкцию:

Из профильной трубы 15 на 15 сделал две квадратных рамки, размером 50 на 50 см. При этом в трубе, в местах сгиба прорезал только по три стенки, четвёртую оставил.

После этого вварил в углах вертикальные стойки из той-же трубы, и на получившийся параллелепипед закрепил мою конструкцию.

На данном этапе возникла необходимость выставить прямой угол между отрезным кругом и столом. Как я уже говорил, я исключил все регулировки в угоду жёсткости (читай: точности) конструкции. В моих планах было просто подогнуть тяги, а потом укрепить их в нужном положении, приварив к ним в качестве усиления уголки. Но, когда я попробовал их подогнуть сперва двумя монтажками.

.. (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же)….. Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! …

.. (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же)….. Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! ……Подогнуть я смог, лишь вставив между ними двухметровую (!) трубу, сечением 60 на 20. (Благо, между тягами как раз 60 мм.

Итак, вертикаль выставлена! Теперь прорезал стол:

После этого расширил и удлинил прорезь малой болгаркой. (На случай установки, к примеру, круга по дереву.)

..Кстати…Изначально у меня возникла мысль сделать “2 в 1”. Т.е., предусмотреть возможность переворачивания стола болгаркой вниз, с целью получения циркулярки! И я даже начал это воплощать. К примеру, шляпки всех крепёжных болтов с обратной стороны я проварил, расплавил и зачистил, чтобы получить ровный циркулярочный стол:

По той же причине сделал симметрично отверстия для крепёжных болтов, которыми стол крепится к “параллелепипеду”.

.. Но эйфория от того, что “классно я придумал” прошла, и я понял, что я просто “повёлся”, и погнался не за практичностью, а за “классно получилось”.))))))

.. Но эйфория от того, что “классно я придумал” прошла, и я понял, что я просто “повёлся”, и погнался не за практичностью, а за “классно получилось”.))))))…А на деле я НЕ БУДУ ЭТИМ ПОЛЬЗОВАТЬСЯ!!! Ведь у меня циркулярка есть. И она, в любом случае, лучше, чем сделанная из болгарки! К тому-же, работая циркуляркой с деревом, хорошо поставить рядом этот станок с кругом по дереву, чтобы торцевать. А не переворачивать стол ради каждой доски…

В общем, отбросил я эту глупую затею….

..

Дальше я приступил к сооружению упора для заготовки. Я приложил угольник к кругу, отчертил линию под прямым углом, и закрепил по ней упорный уголок 40 на 40.

После этого я открутил уголок и по его отверстиям, приложив на этот раз угольник 45 градусов, просверлил отверстие в столе.

Забыл сфотографировать, но тут, думаю, понятно….Теперь, чтобы отрезать под 45, нужно извлечь один болт, повернуть уголок и закрепить в другое отверстие.

Следующий этап. Я приступил к сборке инструментальных тисков. Ведь точно отрезать можно только хорошо закреплённую заготовку.Вырезал кусок трубы 20 на 20.

Ведь точно отрезать можно только хорошо закреплённую заготовку.Вырезал кусок трубы 20 на 20.

Вставил внутрь обрезок шпильки М14 и стянул гайками. При этом, одну гайку взял длинную, соединительную:

Приварил её.

И обработал болгаркой, придав ей наружные размеры трубы: Далее я ещё понаваривал, там где не хватило и ещё обработал. (не фотографировал).

Потом вырезал кусок 25-й трубы (в неё легко и достаточно плотно входит 20-ка) и приварил к ней поперёк обрезок полосы, чтобы можно было, просверлив отверстия, закрепить её к столу. Это будет направляющая: На краю шпильки я сделал выборку и изготовил туда маховичок.

Далее, на краю стола закрепил уголок с отверстием, и собрал тиски. шпильку вкрутил в трубу с приваренной гайкой, одел на неё направляющую, и всё это пропустил через упорный уголок, подложив опорный подшипник, который зафиксирован зашплинтованной гайкой: Короче, поймёте по фото:

Рукоятку маховичка сделал из мебельного болта, одев на него металлическую трубку.

На конце сделал широкий упор. И получились вот такие инструментальные тиски:

При вращении маховичка, труба с приваренной гайкой вылезает из направляющей и плотно прижимает заготовку к упору. Единственное неудобство – вращать нужно влево.))). Зато надёжней, чем эксцентриковый зажим.

Далее, я приступил к изготовлению защитного кожуха. Как я уже говорил, кожух на болгарке был под 180-й круг, а я решил использовать 230-й. (Мощности хватает. Обороты тоже подходящие.). К тому-же, так как мне нужна точность, то резать я буду толстыми кругами (2,6, или 3 мм). Потому как более тонкие немного болтаются при нажиме. А посему количество искр будет неимоверным!!! Поэтому я решил сделать наиболее закрытый кожух, и закрепить его непосредственно к станине.

Сперва я сделал шаблон из картона:

Потом по нему вырезал из жести две зеркальных развёртки. (При этом использовал обрезки – один из оцинковки, другой – из корпуса микроволновки! Не пропадать же добру! )))))):

На этом этапе я закрепил крепёжный уголок, т.

к., приклёпывать его нужно изнутри – иначе, торчащие заклёпки будут мешать кругу. Сделал я его из обрезка алюминиевого уголка:

к., приклёпывать его нужно изнутри – иначе, торчащие заклёпки будут мешать кругу. Сделал я его из обрезка алюминиевого уголка:После чего сложил половинки, склепал и закрепил на тяге, просверлив отверстия и нарезав резьбу М6:

Ещё расскажу, как я реализовал подпружинивание. Пружина у меня была (не знаю, от чего), я отрезал от неё кусок, и, как временное решение сделал вот так:

Трубка просто вставлена! Так я хотел найти идеальный вылет рычага и жёсткость пружины. Да так и оставил!!! Это очень удобно! Во первых, я могу регулировать жёсткость и угол подъёма, просто заглубляя, или вытягивая трубку. Во вторых, можно легко, чуть приподняв болгарку одной рукой, второй вытащить трубку полностью. И тогда станок переводится в “транспортное положение” – болгарка ложится кожухом на стол, ничего не вихляется, не растягивается пружина.

И ещё, оказывается, очень удобно, отбросив болгарку на каретке назад, просто пользоваться станиной, как маленьким слесарным верстачком. Тут и инструментальные тиски, и ровная металлическая поверхность.

.. Я даже маленькие тисочки закрепил.

.. Я даже маленькие тисочки закрепил.Вот, собственно, и всё… Вот такой агрегат получился:

Планирую ещё продлить на правую сторону упор. Так будет удобно что-то к примеру, подторцевать. И закрепить на нём металлическую слесарную линейку – так удобно будет отрезать небольшие куски, не отмеряя каждый раз. Поддвинул трубу до нужного размера по линейке, зажал, отрезал.Только линейка должна иметь регулировку, чтобы компенсировать разность толщины отрезных кругов. И разные мелочи, вроде крепления кабеля и отдельностоящую подставку-упор с регулируемой высотой, если надо резать длинные трубы.

…А пока я экстренно “ввёл его в эксплуатацию”, потому что делаю сейчас трубогиб, и там очень много чего резать нужно.

Угол держит идеально!!!! Разрезал им даже валы к трубогибу (круг 40 мм), и потом на станке биение было настолько мизерным, что от торцовки отказался. Трубы профильные вообще идеально режутся – потом угольник на свет никакой, даже мизерной щёлочки не даёт.

Вот небольшой видеообзор. Простите за шмурыганье носом! )))). Было довольно холодно….))))

Простите за шмурыганье носом! )))). Было довольно холодно….))))

[media=https://www.youtube.com/watch?v=8CLUdjjBLyw]

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. Верхняя ленточная шлифовальная машинаИндия

Jiangyin Sanheng Machine Co., Ltd.

Описание продукта

| Наименование | Станок волочильного станка с верхним ленточным волочильным станком Индия |

| Арт. | BKP01-84 |

| Размеры (Д * Ш * В) | 2802 * 1752 * 2365 мм |

| Использование | Чистая поверхность проволоки |

| Материал чертежа | Высокий средний Низкоуглеродистый |

| Скорость вращения | 7200 об / мин |

FAQ

1.Как насчет нашего качества?

Мы постоянно разрабатываем и улучшаем нашу продукцию и широко используем во многих областях, таких как промышленная, техническая, медицинская и аэрокосмическая. Качество на мировом лидирующем уровне

Качество на мировом лидирующем уровне

2. Как насчет цены?

Очень низкая цена, не беспокойтесь об этом, все комиссии, которые вы платите, будут использованы на вашем компьютере. Цена зависит от ваших ожиданий от машины.

3. Как насчет нашего сервиса?

После того, как мы получим ваш запрос на нашу продукцию, мы сделаем предложение в течение одного часа, и в любое время ответим вам на любые сомнения.

4.Как насчет марки электрических частей машины?

Мы используем известный бренд как следующий

Siemens / HD двигатель

Siemens / ABB / Inovance инвертор

Siemens / Inovance сенсорный экран

Schneider электрический низковольтный. и т.д.

5. Как насчет упаковки?

1. Пластиковая упаковка с сушильным агентом

2. Фанерная коробка с пластиковой пленкой и сушильным агентом

3. Коробка с пластиковой пленкой и сушильным агентом

4.SEA, TRAIN, AIR в соответствии с требованиями клиентов

6. Как насчет доставки?

Как насчет доставки?

Мы обещаем, что мы обеспечим сервис проволоки, пресс-формы, шлифовальной порошковой машины тестовой операции в мастерской, а затем бесплатную доставку, вы тщательно проверяете и затем отправляете

7. Как насчет сроков доставки?

Это 30 дней. Согласно вашим конкретным требованиям к машине.

8. Как насчет после службы?

При возникновении проблем с машиной инженеры могут обслуживать технику за рубежом.

9.Как доказать, что ты сказал?

Если вам удобно, вы можете посетить наш завод в любое время, а когда вы посетите нас, вы увидите работающую машину на нашем заводе.

10. Где наш завод?

No.520 Yungu Road, Changshou, Zhouzhuang Town, Jiangyin, 214424 China

Наша компания находится всего в 32 минутах езды от международного аэропорта ShuoFang в южной части провинции Цзянсу, мы можем забрать вас, когда вы приедете в этот аэропорт

11 . Как насчет приглашения?

Мы сделаем это в соответствии с вашим запросом и предоставим вам пригласительное письмо в течение одной недели.

12.Просьба предоставить следующую информацию, если вы хотите напрямую процитировать:

1. Материал провода:

2. Диапазон диаметров входного провода:

3. Диапазон диаметров выходного провода:

4. Где и что делает использование провода для:

,Вертикально-волочильный станокс вертикальной волочильной машиной

Jiangyin Sanheng Machine Co., Ltd.

Описание продукта

| Наименование | Верхняя ленточная шлифовальная машина с перевернутым вертикальным волочением проволоки |

| Артикул № | BKP01-62 |

| Размеры (Д * Ш * В) | 2802 * 1751 * 2362 мм |

| Использование | Чистая поверхность проволоки |

| Материал чертежа | Высокая средняя Низкоуглеродистая |

| Скорость вращения | 7200 об / мин |

FAQ

1.Как насчет нашего качества?

Мы постоянно разрабатываем и улучшаем нашу продукцию и широко используем во многих областях, таких как промышленная, техническая, медицинская и аэрокосмическая. Качество на мировом лидирующем уровне

Качество на мировом лидирующем уровне

2. Как насчет цены?

Очень низкая цена, не беспокойтесь об этом, все комиссии, которые вы платите, будут использованы на вашем компьютере. Цена зависит от ваших ожиданий от машины.

3. Как насчет нашего сервиса?

После того, как мы получим ваш запрос на нашу продукцию, мы сделаем предложение в течение одного часа, и в любое время ответим вам на любые сомнения.

4.Как насчет марки электрических частей машины?

Мы используем известный бренд как следующий

Siemens / HD двигатель

Siemens / ABB / Inovance инвертор

Siemens / Inovance сенсорный экран

Schneider электрический низковольтный. и т.д.

5. Как насчет упаковки?

1. Пластиковая упаковка с сушильным агентом

2. Фанерная коробка с пластиковой пленкой и сушильным агентом

3. Коробка с пластиковой пленкой и сушильным агентом

4.SEA, TRAIN, AIR в соответствии с требованиями клиентов

6.Как насчет доставки?

Мы обещаем, что мы обеспечим сервис проволоки, пресс-формы, шлифовальной порошковой машины тестовой операции в мастерской, а затем бесплатную доставку, вы тщательно проверяете и затем отправляете

7. Как насчет сроков доставки?

Это 30 дней. Согласно вашим конкретным требованиям к машине.

8. Как насчет после службы?

При возникновении проблем с машиной инженеры могут обслуживать технику за рубежом.

9.Как доказать, что ты сказал?

Если вам удобно, вы можете посетить наш завод в любое время, а когда вы посетите нас, вы увидите работающую машину на нашем заводе.

10. Где наш завод?

No.520 Yungu Road, Changshou, Zhouzhuang Town, Jiangyin, 214424 China

Наша компания находится всего в 32 минутах езды от международного аэропорта ShuoFang в южной части провинции Цзянсу, мы можем забрать вас, когда вы приедете в этот аэропорт

11 . Как насчет приглашения?

Мы сделаем это в соответствии с вашим запросом и предоставим вам пригласительное письмо в течение одной недели.

12.Просьба предоставить следующую информацию, если вы хотите напрямую процитировать:

1. Материал провода:

2. Диапазон диаметров входного провода:

3. Диапазон диаметров выходного провода:

4. Где и что делает использование провода для:

,Станок для шлифования/ Станок для шлифования ногтей

Резак для ногтей Grinder

Необходимое вспомогательное оборудование для машин для изготовления ногтей. Может подрезать ноготь ножом.

| параметр | единица | Z94 |

| Диаметр гвоздевого ножа | мм | 6,5-0,9 мм |

| Мощность машины | кВт | 0,75 |

| нетто-машина кг | 150 |

Упаковка и отгрузка

Все машины хорошо отремонтированы и упакованы для длительной транспортировки на море или поезде.

Информация о компании

- Наша профессиональная компания производит машины для изготовления гвоздей, волочильные машины и вспомогательное оборудование с 1995 года

- Производительность 1000 шт. В год, клиенты охватывают Азию, Ближний Восток, Африку и Латинскую Америку.

- Наша компания имеет сертификат CE, ISO9001, и наш инженер организует размещение машин на заводе заказчика.

FAQ

ВОПРОС1: Нужна ли нам машина для волочения проволоки при изготовлении ногтей?

А1: сырье диаметром 6.5 мм / 6,0 мм / 5,5 мм будут вытянуты на меньший диаметр, чтобы сделать гвоздь в машине для изготовления ногтей.

ВОПРОС2: Сколько тонн производит одна машина в день

A2: Производительность каждой модели гвоздильного станка, шт. / Мин. Так что вес различается, если диаметр и длина разные. Мы можем рассчитать, если вы поставите все размеры

ВОПРОС3: Как вы можете гарантировать качество машины?

A3: Вся машина с 12-месячной гарантией, как только машина прибудет клиенту.И наша машина разработана продукты, которые работают во многих странах.

ВОПРОС4: Сколько времени занимает доставка машины?

A4: Обычно для нормальной машины требуется 10 дней, и если выполнение заказа машины займет немного больше времени. Потому что у обычной модели машины есть запас для продажи.

,Стойка для болгарки своими руками чертежи. Стойка для болгарки – укрощение строптивой! Резка изделий под углом

Одним из самых популярных бытовых инструментов является («болгарка»), которая очень часто становится незаменимым инструментом для осуществления монтажно-ремонтных и строительных работ при быстрой резке металлов, камней и других конструкционных материалов. Благодаря различным сменным насадкам сфера использования «болгарки» не ограничивается обдиркой, шлифовкой и резкой материалов, а дополнительные приспособления для болгарки, изготовленные своими руками, значительно облегчают проведение всех операций с расширением возможностей установки.

Популярные приспособления для болгарки

Существует большой ассортимент насадок и приспособлений, трансформирующих болгарку в многофункциональный станок, позволяющий выполнять целый ряд дополнительных операций:

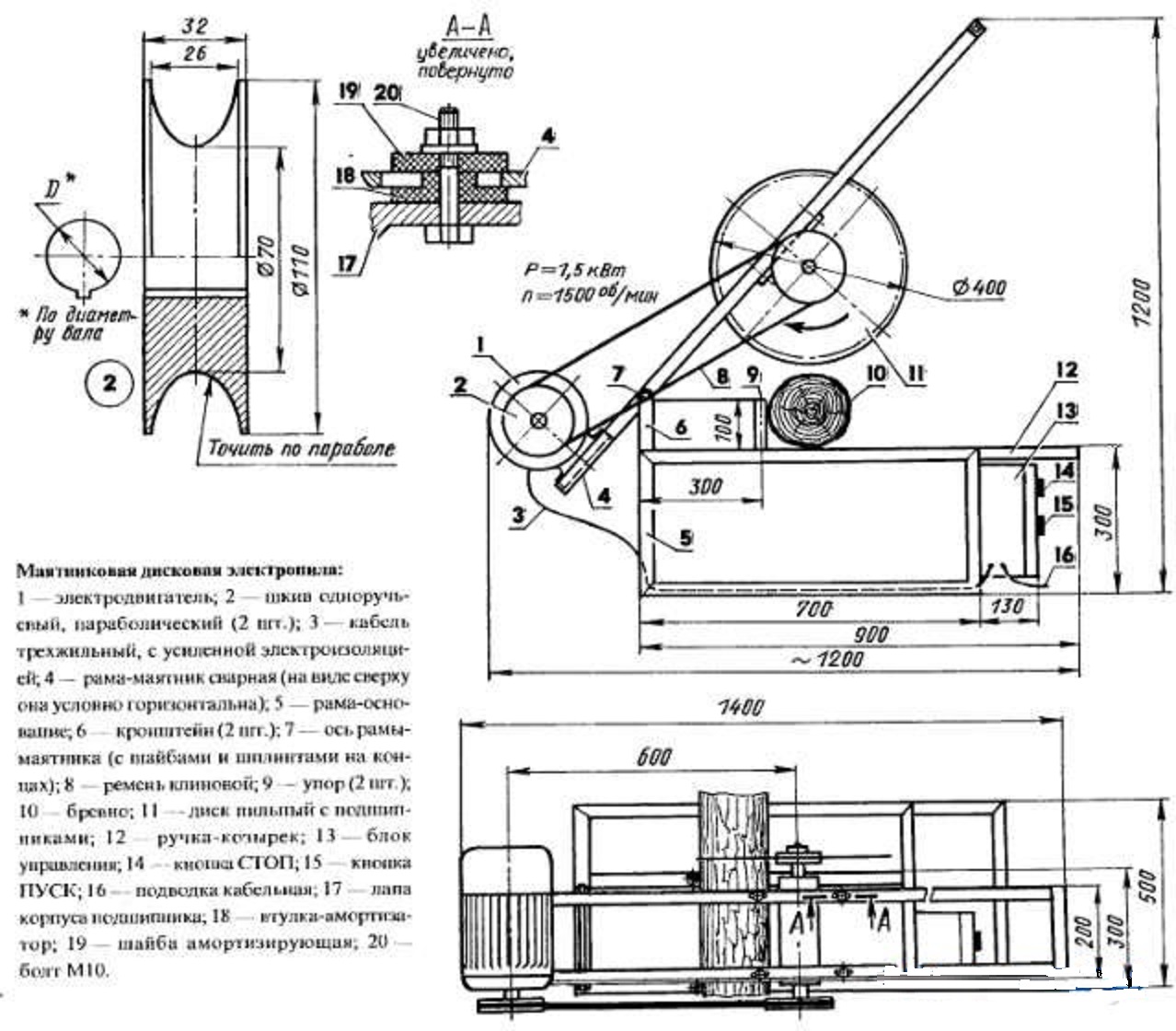

- Маятниковая пила , позволяющая упростить распиливание и торцевание конструкционных материалов любой прочности. За счет удобной маятниковой конструкции и упора на столе приспособления обеспечивается точное распиливание материала с минимальным прикладыванием усилий, т.к. нажим обеспечивается весом самой пилы.

- Своими руками можно создать приспособление для болгарки, расширяющее ее функции до стационарного заточного станка . Причем можно использовать как плоские насадки с наждачным покрытием для обдирки или полировки деталей, так и самодельную насадку, обеспечивающую надежное крепление заточного круга (камня).

- Из болгарки достаточно просто создать стационарную или ручную циркулярную пилу , позволяющую распускать древесные пиломатериалы по заданным размерам вдоль или поперек волокон древесины.

- Инженерный подход и возможность самостоятельного изготовления различных приспособлений и насадок дают возможность использовать болгарку в качестве электропривода на сверлильных, фрезерных и даже токарных малогабаритных станках . Причем такое оборудование на базе болгарки можно создать своими руками и нестационарное, используя самодельные приспособления.

Простые приспособления для болгарки своими руками

Для быстрой поперечной резки металлических и деревянных мерных материалов в быту очень часто не хватает стационарного маятникового круглопильного станка, на котором могут устанавливаться совершенно любые отрезные круги или пилы. Такой станок великолепно подходит не только для распиливания уголков, швеллеров, арматуры, деревянных брусков, а отлично справляется с задачей обработки камня и керамических материалов, что позволяет использовать его при «ювелирной разделке» облицовочной плиточки.

Приспособления для болгарки своими руками достаточно легко собрать, ведь необходимо выполнить всего несколько условий:

- Для изготовления режущего устройства не рекомендуется применять болгарку, мощностью менее 600 Вт и типоразмером отрезного круга менее 125 мм. При этом качество самого электроприбора напрямую повлияет на технические характеристики и срок службы сборки, поэтому рекомендуется использовать болгарки только проверенного качественного производителя.

- Без знаний основ инженерного видения и принципов построения приборов на крепость собранная режущая установка может быть не безопасной в эксплуатации, поэтому при отсутствии навыков самостоятельной сборки несложных агрегатов не стоит экспериментировать. Лучше обратиться к профессиональным сборщикам и слесарным мастерам.

- Для сборки приспособления для болгарки своими руками необходимо иметь подходящие конструкционные материалы и инструменты: облегченные металлические уголки, швеллеры, полосы или крепкие деревянные бруски, болты, гайки, набор слесарных и электромеханических инструментов.

Видео – Стойка для болгарки своими руками

Сборка маятниковой пилы из болгарки

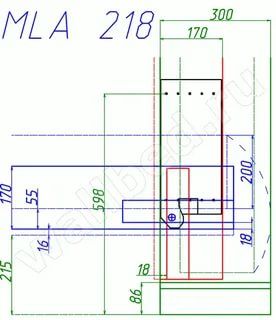

Приспособление для болгарки, изготовленное своими руками, представляет собой стационарную раму с шарниром маятникового типа и быстрым креплением самой болгарки. Изготовление устройства осуществляется в последовательности:

- Сборка стола с упорным элементом для режущего материала: может использоваться как древесина, так и металл. За базу можно взять любой верстак или стол, при этом упорная планка крепится у бокового края так, чтобы будущая пила проходила максимально близко у стенки стола.

Внимание!!! Увеличение расстояния места обрезки от упора вызывает рычажный момент, что может привести к неровному резу или зажиму режущего элемента с аварийными проявлениями.

Поэтому упорная площадка устанавливается чуть больших размеров и обрезается лишний край непосредственно после сборки самим устройством.

- Установка за упорной планкой шарнира, который достаточно легко изготовить из подходящего навеса или подбором шпильки с гайками и шайбами. К шарниру должна прикрепляться конструкция из любого металла или крепкой древесины в виде ручки с креплением на нее самой болгарки.

- Приспособление для крепления болгарки можно выполнить своими руками двух конструктивных принципов:

- В виде хомутов, которые закреплены на маятниковой ручке и притягивают корпус болгарки. Можно использовать как покупные хомуты, так и изготовленные самостоятельно в виде накладных планок и стягивающих болтов.

- Жесткое крепление за счет болтов, вкручиваемых в отверстия болгарки для крепления ручки. Крепление болтов в двух разных плоскостях дает возможность точного позиционирования болгарки в пространстве, что позволяет принципиально изменить конструкцию устройства с изготовлением пилы с транспортиром. Дополнительно установленные устройства регулировки в разных плоскостях позволяют проводить резку материалов под разным углом, причем регулировочный транспортир можно изготовить как на самом маятнике, так и на упорном столе.

Болгарка является незаменимым инструментом при выполнении строительных, монтажных и других работ. Основная задача подобной конструкции заключается в резке металла или камней с высокой скоростью. Если использовать специальные насадки, можно тщательно отшлифовать основание заготовки, зачистить его и убрать различные загрязнения. Однако, чтобы можно было использовать данный инструмент и в других сферах, понадобится купить или изготовить самодельные приспособления для болгарки.

В некоторых случаях болгарку используют в качестве штробореза. Для этого понадобится увеличить ширину защитного кожуха, после чего изготовить плиту для опоры. Подобный инструмент может эксплуатироваться как в комплекте с одним диском, так и с несколькими. В последнем случае понадобится обязательно усовершенствовать узел крепления. Если есть необходимость, модернизированный чехол с опорным элементом можно с легкостью снять, после чего использовать болгарку в штатном режиме.

Бывает так, что нужно произвести работы по зачистке труднодоступных оснований. Мастера для подобных целей используют специальную насадку, которая способна выносить диск небольшого диаметра за габариты болгарки. Вращение в данном случае будет передаваться от главного привода с помощью специальной ременной передачи (используются пассики из резины). Резать с помощью использования подобной конструкции не получится, однако можно с легкостью удалять окалину со шва сварки.

На сегодняшний день существует достаточно большое количество различных насадок, с помощью которых можно расширить сферу применения данного инструмента. Среди них основными являются следующие:

- приспособления для зашкуривания оснований и устранения старого слоя краски;

- станины;

- транспортиры.

Читайте также:

Инвертор 12 в 220 своими руками –

Что нужно для изготовления самодельных приспособлений для болгарки?

Большинство хозяев отдают предпочтение приобретению готовых насадок в строительных супермаркетах. Стоят подобные элементы не слишком дорого, при этом с поиском приспособлений проблем возникнуть не должно. Однако некоторые люди предпочитают изготовить подобные детали для болгарки своими руками.

Для того чтобы изготовить приспособления подобного типа, будет необходимо приобрести такие элементы, как:

- электрическая дрель с небольшим количеством различных сверл;

- шуруповерт;

- ножовка для работы с деревом;

- диски для болгарки, диаметр которых составляет 125 мм;

- бруски из дерева;

- уголок из металла;

- пластина из дюралевой стали;

- саморезы.

Прежде всего понадобится вырезать пластину из металла. Далее из нее следует сделать угол. Для этого понадобится сделать вырез в форме треугольника в полке заготовки и согнуть ее под прямым углом. В конструкции пластинки из металла понадобится высверлить 6 отверстий диаметром по 4 мм. В данные отверстия будут установлены саморезы, которые смогут зафиксировать рукоятку, уголки и брус из дерева. Все отверстия обязательно должны иметь специальные выемки под шляпки шурупов.

Рукоятка закрепляется к брусу с помощью нескольких саморезов. Размеры элементов для крепежа должны быть 3х35 мм. В результате можно будет получить деталь в форме буквы Г. Все элементы вместе с пластинкой собираются в единую конструкцию. Приспособления для болгарки нужно закрепить несколькими саморезами 3х20 мм.

На данном этапе основа конструкции изготовлена. Далее понадобится установить уголки из металла. Подобных элементов должно быть несколько, с размерами 75х30х55 и 45х60х60 мм. Следует заметить, что первый уголок надо разогнуть с 90° до 60°. Если это сделано не будет, то на болгарку закрепить изготавливаемую конструкцию не получится. После того как будут установлены уголки из металла, на них нужно будет закрепить сам инструмент. Он соединяется с конструкцией с помощью отдельной рукоятки с одной стороны, а с другой – с помощью болта и гайки. Последняя понадобится для того, чтобы винт не откручивался с конструкции в процессе распила материала. Гайку на ручку можно и не монтировать, так как она будет придерживаться рукой. На данном этапе конструкция для резки изготовлена.

Вернуться к оглавлению

Как правильно сделать станину для болгарки своими руками?

Подобные приспособления для болгарок применяются для того, чтобы была возможность облегчить прилагаемые пользователем усилия для произведения работ по резке заготовок. Стоит понимать, что держать в руках несколько часов инструмент с большим весом достаточно сложно. Поэтому большинство мастеров желают изготовить специальное приспособление для болгарки, которое называется станиной. При помощи подобных конструкций можно осуществлять работу по резке металлических заготовок одной рукой.

Прежде всего понадобится изготовить ящик из дерева. Можно сделать лишь одну сторону, чтобы была возможность закрепить болгарку. Все остальные стены нужно убрать, а на их место прикрепить специальные ножки.

Однако, чтобы подобный инструмент был эффективным, первым делом нужно приспособить его к существующим условиям. Для этого понадобится демонтировать кожух болгарки для защиты. Далее на инструмент следует надеть диск. Когда он будет прижат к боковой стене приспособления, нужно поставить отметку, где был сделан зазор для хода насадки или диска. Он должен иметь не слишком большую ширину, иначе внутрь конструкции могут попадать посторонние элементы. Однако стоит знать, что зазор можно и расширить. Делать это нужно в тех случаях, когда есть потребность заменить насадки, не разбирая при этом полностью всю конструкцию. В качестве опорных элементов можно применить несколько брусков из дерева. После этого можно начинать распиливать различные заготовки.

Угловая шлифовальная машинка (болгарка) – это универсальный электроинструмент, с помощью которого выполнятся абразивная обработка изделий из металла, древесины, камня и прочих материалов. Турбинка используется для резки и зачистки небольших деталей либо заготовок. При этом часто приходится держать инструмент в руках подолгу, что значительно усложняет качественное выполнение работ. Для снижения нагрузки на руки и повышения безопасности было создано специальное приспособление, которое можно купить в готовом виде или соорудить самостоятельно из подручных материалов.

Назначение станины для болгарки

Использование станины позволяет обрезать изделия быстро и качественно

Закрепление электроинструмента на жёсткой стойке имеет ряд преимуществ. Так, благодаря станине вам не придётся держать болгарку в руках, что позволит сосредоточиться на точности обработки изделия. К тому же вы исключите риск того, что турбинка может выскользнуть из рук от усталости или неосторожности. В шлифмашинках зачастую имеются специальные резьбовые отверстия для фиксации на станине, благодаря которым можно расположить инструмент под удобным углом. А вращающийся держатель позволяет изменять вертикальное положение инструмента в зависимости от поставленных задач.

Инструменты и материалы

Как правило, в домашних условиях стойку для болгарки делают из профилированных металлических труб, так как они очень прочны и надёжны. Хотя некоторые умельцы изготовляют держатели из пиломатериалов. В этом случае желательно использовать только самые твёрдые породы древесины, которые способны выдерживать большие нагрузки и не деформироваться в процессе эксплуатации. Что касается металлических конструкций, то здесь проблема заключается лишь в необходимости использования электрической сварки и умении работать с ней. Впрочем, если немного поразмыслить, то большинство сварочных работ можно заменить сверлением, то есть использовать болтовые соединения. К тому же такой вариант позволит практически полностью разбирать станок.

Для работы понадобятся следующие материалы и инструменты:

- сварочный аппарат;

- перфоратор;

- шлифмашинка;

- металлический уголок;

- профилированные трубы и швеллера;

- мощная пружина;

- реле 12 Вольт;

- болты, гайки и набор ключей;

- щит из ДСП или металла (рабочая поверхность).

Техника безопасности

Как вы поняли, при изготовлении станины из металла вам придётся работать со сваркой. Но перед тем как взять в руки это устройство, надо обязательно ознакомиться с техникой безопасности. Сварщик имеет дело с электрическим током, поэтому неправильное обращение с оборудованием может привести к непоправимым последствиям.

Прежде чем включать аппарат в сеть, нужно осмотреть его. Убедитесь в том, что изоляция кабелей не повреждена. Если состояние проводов вас насторожило, то не пользуйтесь этой сваркой, пока не замените их.

Соединительные части кабелей должны быть изготовлены из латуни либо бронзы. Эти металлы имеют отличную теплопроводность, поэтому кабеля в этом случае не нагреваются.

После внешнего осмотра включаем аппарат нажатием кнопки «вкл.». При запуске должен быть слышен только звук работающего кулера. Это говорит о том, что вместе с аппаратом заработало принудительное охлаждение. При работе со сваркой нужно помнить о высокой температуре – накладываемые швы очень горячие, поэтому все манипуляции с металлами нужно выполнять в спецодежде. Используйте специальные перчатки, маску и ботинки на резиновой подошве. Последние ни в коем случае не должны быть коваными.

Надевайте респиратор, если работа выполняется в помещении с плохой вентиляцией.

Подготовительный этап: чертёж

Размеры рамы выбираются в зависимости от габаритов шлифмашинки

Одним из ключевых моментов при сборке металлической станины для болгарки является разработка грамотного чертежа. Это позволит сделать приспособление максимально удобным для эксплуатации, а также избежать порчи дорогостоящего материала.

В первую очередь нужно изучить уже готовую модель станины. Для этого посетите любой строительный магазин и посмотрите на конструкции, которые предлагает промышленность. Так вы сможете понять, как правильно сделать такое приспособление. Что касается составления чертежа, то здесь не нужно обладать особыми навыками. Достаточно лишь правильно и максимально точно снять размеры с готового изделия и перенести их на лист бумаги. После этого можно приступить к сборке станины.

Для каждой турбинки нужен свой чертёж, поскольку приспособления от разных производителей могут сильно отличаться конструктивно. Возможно, будет достаточно небольшой корректировки, а может, придётся создавать эскиз с нуля.

Инструкция по изготовлению станины для болгарки своими руками

В домашних условиях проще всего изготовить конструкцию из двух рамок и держателя

Простейшая станина для болгарки состоит из двух рам и держателя. Порядок выполнения работ следующий:

- Нарезаем профилированные трубы и просверливаем в них отверстия согласно чертежу.

- С помощью сварки изготавливаем нижнюю и верхнюю рамы будущей конструкции.

- Вырезаем из листа железа или ДСП рабочую платформу. Если турбинка мощная, то лучше использовать металл.

- Закрепляем на платформе нижнюю раму и привариваем к ней верхнюю.

- К вертикальной раме с помощью болтов крепим держатель. Он должен вращаться свободно, как маятник.

- Устанавливаем пружину. Она нужна для возврата инструмента в исходное положение. Один конец пружины крепится к верхнему торцу вертикальной рамы, а другой к держателю.

- Для удобства работы с приспособлением установите кнопку с коммутацией через реле, посредством которого будет подаваться питание на инструмент.

- Придайте конструкции завершённый вид, покрыв её краской.

- В конце оснастите станину подвижной линейкой с ограничителем. Это позволит обрезать изделия максимально точно.

После сборки приспособления, установите в него болгарку и проверьте работу инструмента на холостом ходу. Если круг ничего не задевает и вращается свободно, то можно использовать конструкцию по назначению.

Держатель для турбинки можно оснастить амортизатором. Это позволит перемещать режущий инструмент по рабочей платформе.

Видео: обзор самодельной станины для болгарки

Станина для угловой шлифмашинки – очень полезное приспособление. С помощью этой несложной конструкции мы освобождаем свои руки и достигаем максимально ровного среза без использования тисков. Такое устройство способно заменить отрезную пилу, при этом болгарку в любой момент можно вернуть в мобильное состояние.

Угловая шлифовальная машина, попросту – «болгарка», имеет три основных направления использования.

- Резка твердых материалов;

- Шлифовка абразивами;

- Зачистка поверхностей щетками.

Технология подразумевает удержание УШМ руками во время работ.

Однако для удобства и расширения возможностей инструмента, придумано множество приспособлений. Проведем краткий обзор:

Штатив для УШМ

Промышленные штативы для крепления УШМ. Позволяют сделать из обычной болгарки отрезной станок.

Такой мини станок решает главную проблему при работе с болгаркой: если инструмент держать обеими руками, фиксировать заготовку крайне тяжело. В данном случае, угловая шлифмашина с отрезным диском управляется одной рукой, а второй можно держать и перемещать отрезаемый кусок металла.

Причем штатив позволяет устанавливать правильный угол отреза, а диск перемещается строго вертикально. Работа выполняется качественно и безопасно.

Приспособления для болгарки по резке металла и других твердых компактных заготовок, мастера давно научились делать самостоятельно.

Станины собирают из металлического профиля, автомобильных амортизаторов, или даже из фанеры. Добротно изготовленный станок не менее надежен и безопасен, чем заводской.

ВАЖНО! При работе с любым станком – фабричным или самодельным, необходимо помнить о правильном положении защитного кожуха.

Если ваша конструкция достаточно прочная и обеспечивает защиту оператора – можно использовать штатив для распиловки древесины. Главное помнить о безопасности.

В этом случае, главная причина травм – неконтролируемая болгарка, вырывающаяся из рук при заклинивании диска в древесине, устранена. Но сам диск по-прежнему может травмировать.

Самодельный штатив для крепления УШМ.

Поэтому при изготовлении такого устройства выключатель лучше выполнить не фиксируемым. Например – в виде ножной педали. Тогда вы сможете моментально отключить питание, если приспособа выйдет из под контроля.

Когда нет необходимости работать с деревом, а надо лишь нарезать большое количество металлических заготовок – существуют более простые варианты.

Такое крепление можно изготовить за час, а удобство в работе повысится на порядок. Если вы знаете, как «отваливаются» руки после нарезки полусотни колышков из металлического уголка – эта конструкция для вас.

Фиксатор для болгарки

Второй по популярности способ добавить удобства при работе с УШМ – зафиксировать инструмент неподвижно на верстаке или в тисках.

Плюс самоделки в том, что в любой момент инструмент извлекается из приспособления, для использования по прямому назначению. Вал болгарки выводится в отверстие верстака, на него одевается патрон для фрезерных головок – и можно обрабатывать не слишком твердые породы дерева.

Если вам нужна качественная стойка для болгарки своими руками, чертежи, обучающие видео и представленные ниже инструкции помогут вам в достижении поставленной цели. Изготовление стойки — задача не трудная, но полезная для тех, кому приходится часто иметь дело с подобным оборудованием.

Изготовив специальную стойку, вы получите ряд преимуществ от подобной конструкции:

- Вращающийся держатель стойки обеспечивает возможностью осуществлять вертикальные перемещения, адаптируя УШМ (угловую шлифовальную машинку) под конкретные выполняемые задачи;

- Многие шлифмашинки изначально своей конструкцией предусматривают наличие резьбовых отверстий, предназначенных для установки электроинструмента на рабочий стол, станину. Это упрощает процесс изготовления стойки, позволяет располагать болгарку под требуемым углом;

- Стойка минимизирует риск падения болгарки из рук или ее случайного выскальзывания. Подобное происходит не редко по причине усталости, испуга мастера или других факторов, заставляющих снизить концентрацию на рабочем процессе;

- Стойка для УШМ избавляет от необходимости постоянно держать электроинструмент в руках. Так вы меньше устаете, повышаете производительность труда, за меньший отрезок времени изготавливаете больше деталей.

Составляющие для сборки стойки

Фотография стойки

Самодельная стойка, предназначенная для угловой шлифовальной машинки или УШМ, изготавливается своими руками за основе различных чертежей. Потому перед началом работ, покупкой комплектующих внимательно определитесь с конструкцией, которая подходит именно вам.

Стоит выделить несколько основных нюансов сборки стойки (станины) для вашей болгарки.

- Профилированные металлические трубы. Это самый распространенный материал, на основе которого изготавливаются стойки. На них УШМ будет держаться надежно, прочно и длительный срок. Металл имеет все необходимые качества для того, чтобы обеспечить конструкции стойки долговечность. Единственный спорный недостаток металла — это необходимость применения сварки для соединения элементов станины. Хотя во многих случаях сварку заменяют на болтовые соединения, потому для работы вам потребуется сверлильное устройство.

- Пиломатериалы для стойки. Не редко в качестве основным материалов для изготовления станины используют древесину. Нельзя сказать, что такой вариант совершенно неприемлем. Древесина твердых пород способна справляться с повышенными нагрузками, не деформироваться в течение всего эксплуатационного срока. Пиломатериалы проще обрабатывать, нежели металл, потому сборка конструкции занимает меньше времени, требует минимальных навыков. Если у вас не особо мощная угловая шлифовальная машинка и отличается небольшой массой, вы имеете все основания изготовить станину именно из прочной древесины.

- Соединение. Стойка может собираться методом сварки или на болтовых соединениях. Второй вариант выгоднее тем, что подобные конструкции легко разобрать при необходимости.

Если вы определились с материалами стойки и способом соединения конструкции станины, подготовьте для работы следующие инструменты и материалы:

- Плиту ДСП или лист металла. Это необходимо для создания рабочей поверхности стойки;

- Болты, гайки, шайбы, ключи соответствующего размера;

- Реле на 12 В;

- Пружину приличной мощности;

- Швеллер;

- Профилированную трубу;

- Уголки из прочного металла;

- Дрель;

- Шлифовальную машинку;

- Сварочное устройство.

Сборка конструкции стойки

Самодельная станина имеет основное преимущество — минимальные финансовые затраты на усовершенствование болгарки. Вы можете приобрести заводскую модель, но это не дешевое удовольствие. К тому же собранные своими руками стойки не редко имеют аналогичные с заводскими аналогами характеристики.

Отсюда возникает закономерный вопрос — зачем платить за то, что можно сделать самостоятельно?

Но самодельная станина предъявляет определенные требования к мастеру. Он должен:

- Обладать минимальным опытом;

- Иметь навыки работы с УШМ;

- Аккуратно сверлить;

- Работать со сварочным аппаратом;

- Располагать достаточным количеством времени на выполнение работы по усовершенствованию болгарки;

- Запастись терпением на тот случай, если что-то пойдет не так и конструкцию стойки придется переделывать.

Если все это есть, тогда остается только следовать инструкции по сборке стойки.

- Разработайте подробный чертеж стойки, или используйте готовые чертежи станины. Адаптировать конструкцию конкретно под себя и свою модель болгарки предпочтительнее, поскольку так вы сумеете собрать максимально удобную, эргономичную станину.

- Изучите заводские модели стойки под болгарки. Они могут разрабатываться под конкретные УШМ или быть универсальными. Это немаловажный момент при покупке вспомогательной конструкции для болгарки.

- Проверьте текущее состояние болгарки. Использовать при сооружении станины старую, плохо функционирующую угловую шлифовальную машинку не имеет смысла. Ее лучше оставить для грубой ручной обработки заготовок, а на станину установить новую, эффективную и производительную болгарку.

- Для сборки простейшей станины под болгарку вам потребуется две рамы и держатель.

- Нарежьте из металлической трубы отрезки нужной длины согласно чертежам стойки, и выполните отверстия на требуемых точках.

- Сварочным аппаратом изготовьте рамы — верхнюю и нижнюю. Сварку можно заменить болтовыми соединениями, хотя в этом случае надежная сварка будет предпочтительнее.

- Из металлического листа или плиты ДСП вырежьте рабочую поверхность. Для мощных болгарок предпочтение отдается металлическим столам, а для легких угловых шлифовальных машинок будет достаточно листа ДСП.

- На платформе (рабочем столе) установите нижнюю раму, после чего к ней приваривается или соединяется болтами верхняя рама.

- На вертикальную раму болтами фиксируется держатель. Убедитесь, что держак может свободно вращаться по принципу маятника.

- Установите прочную пружину. Данный элемент позволит возвращать угловую шлифовальную машинку в свое начальное положение. Одним концом пружины зафиксируйте ее на верхнем торце вертикальной рамы, а другой конец устанавливается на держатель. Со временем пружина может растянуться и износиться, что является естественным явлением. Потому при активной эксплуатации потребуется периодически менять пружину.

- Чтобы повысить уровень комфорта при работе на болгарке со станиной, воспользуйтесь реле на 12 В для подключения коммутационной кнопки. Через этот элемент питание будет подаваться на устройство. Так вам не придется всякий раз дотягиваться до самой кнопки на болгарке.

- Убедитесь в исправности проводки, выделите для станка отдельную розетку. Собственный автомат тут не обязателен, но работать на станке через удлинитель, к которому подключены другие потребители, не стоит.

- Воспользуйтесь грунтовкой по металлу, лаками и красками, чтобы придать станине болгарки завершенный внешний вид. Это убережет конструкцию от ржавчины, позволит получать эстетическое удовольствие от выполненной стойки.

- Добавьте на конструкцию подвижную линейку и ограничитель. С их помощью вы повысите точность обработки заготовок.

Работоспособность станины для болгарки проверяйте только на холостом ходу по завершению сборочных работ.

Стойка для УШМ своими руками

Углошлифовальная машина представляет собой инструмент, который имеет довольно строптивый характер. С помощью данного оборудования можно шлифовать, резать и зачищать поверхности, однако работает агрегат при высоких скоростях, а в руках удержать его порой бывает довольно сложно. В результате ожидать высокой точности не приходится. Для решения подобной задачи отлично подходит стойка для УШМ, своими руками изготовить ее можно довольно просто.

Для этого умельцы обычно используют металл, однако некоторые научились приспосабливать даже древесину, ведь она проста в обработке и доступна. Практика показывает, что подобное решение оказывается весьма недолговечным, но отлично подходит для тех, кто не так часто использует болгарку.

Не проще ли приобрести

Стойка для болгарки в последнее время становится отличным помощником для профессионалов и домашних мастеров, которые привыкли работать с углошлифовальной машиной. Устройство очень удобно, а если эксплуатировать оборудование приходится часто, то при необходимости можно приобрести дополнительный инструмент, чтобы каждый раз не тратить время на его установку на стойку. Если для вас такой подход неприемлем, то можно изготовить стойку самостоятельно.

Кроме того, модели китайского производства готовы прослужить не столь длительно, как хотелось бы. Они выполняются из листового металла по технологии штампования. Вибрация инструмента приводит к тому, что лёгкие детали от вибрации разлетаются, да и сама конструкция имеет незначительный вес, а также отличается низким уровнем устойчивости. Приобретение дорогого варианта стойки может обойтись недешево. Если вы не рассматриваете подобный подход, то лучше изготовить приспособление для установки болгарки самостоятельно.

Какой материал выбрать для изготовления штатива

Если будет изготавливаться стойка для УШМ своими руками, то важно подумать над тем, какой материал для проведения работ использовать. Наиболее часто применяются профилированные металлические трубы. Этот материал является наиболее надежным и крепким, именно поэтому столь популярен.

Однако могут возникнуть некоторые проблемы, заключающиеся в том, что мастеру предстоит воспользоваться технологией электрической сварки. Оборудования для этого под рукой может попросту не найтись. Однако почти все сварочные работы можно заменить использованием прочных болтов, которые устанавливаются в заранее просверленные отверстия. Этот вариант является лучшим подходом, ведь в данном случае появится возможность для разборки станка.

Что нужно для изготовления стойки

Довольно часто в последнее время домашними мастерами изготавливается стойка для УШМ своими руками. Если в работе вы решили использовать профилированные трубы, то из них следует нарезать заготовки и просверлить отверстия. Перед раскроем трубы важно уточнить размеры, чтобы не испортить дорогостоящий материал.

В работе вы можете использовать и древесину, в этом случае стойку изготовить можно с меньшими трудовыми затратами. Но процесс может иметь некоторые сложности, выраженные в плохом качестве составляющих и износе материала. Поэтому рекомендуется использовать качественный пиломатериал, который не подвергается деформации.

Подготовка инструментов и материалов

Если вами будет изготавливаться стойка для УШМ своими руками, то вы должны позаботиться о наличии инструментов и материалов, таких как:

- болт;

- винт;

- гайка;

- дрель;

- пассатижи;

- отвертки;

- металлический лист;

- шлифовальный круг;

- набор ключей;

- саморезы;

- сварочный аппарат;

- сверлильная машина;

- угольник;

- фрезер;

- шайба.

Конструктивные особенности

Перед тем как приступать к работам, вы должны определить, какими узлами будет обладать конструкция. Она может иметь станину, которая представляет собой металлическую или деревянную пластину в виде каркаса. Иногда система дополняется кареткой для материала и инструмента. При желании вы можете установить передающий узел на роликах. Если вы хотите, чтобы болгарка или материал смещались на некоторый угол, то следует предусмотреть узлы наклона.

Изготовление наиболее простой модели

Вами может быть изготовлена стойка для УШМ своими руками, фото данных конструкций рекомендуется заранее рассмотреть. Они предлагаются в статье. Наиболее простым решением станет держатель, который выполняется из металла и текстолита. Можно использовать лишь первый вариант материала. Древесину в данном случае лучше не применять, так как она не будет способна выдержать нагрузки.

Устройство будет иметь вид пластин, которые скреплены между собой винтами или сваркой. Последнюю технологию можно использовать, если в работе применяется только металл. Болты нужно применить, когда конструкция будет предполагать наличие текстолита. Одна из пластин будет выполнять функцию передвижной платформы, изготовить ее можно из стального 3-мм листа или дюралюминия. Этот элемент должен иметь размеры, равные 35 х 15 см.

В качестве альтернативного решения можно использовать текстолит, однако в данном случае следует задействовать 6-мм заготовку. Если выполняется стойка для болгарки УШМ своими руками, то вторая пластина будет выполнять функцию упора. Она изготавливается из 4-мм отрезка стали, размеры которого равны 125 x 50 мм. На этот узел будет приходиться основная нагрузка, поэтому не рекомендуется использовать тонкий металл. В противном случае работа со стойкой может оказаться небезопасной.

На одной половине пластины следует сделать несколько отверстий, используя сверло диаметром в 4,5 мм. Это позволит осуществить фиксацию на платформе. В центральной части второй половины следует проделать 8-мм отверстие. В платформе выполняются отверстия и рассверливаются с обратной стороны для установки потайных винтов. Взамен второй пластины можно использовать 4-мм уголок, просверлив его соответственно.

Уголок или пластина прикручивается и приваривается к платформе, чтобы отрезной диск был удалён от края станины на 5 мм. Когда выполняется стойка для УШМ 230 своими руками, уголок необходимо согнуть по отношению к станине на 60°C. Отрезной электроинструмент должен быть зафиксирован на верхней части болтом с контргайкой, это позволит исключить проворачивание болта и вибрацию при работах. На этом можно считать, что устройство готово.

Дополнение стойки узлами

Для того чтобы обеспечить повышенную точность резки и облегчить работу, следует дополнить приспособление металлическими угольниками и деревянными брусками, их размеры должны быть следующими:

- 30 x 30 x 420 мм;

- 27 x 30 x 35 мм;

- 55 x 30 x 80 мм;

- 120 x 60 x 25 мм.

От конца самого длинного угольника необходимо отмерить 12 см и согнуть заготовку по форме буквы «Г». В этом элементе и основной платформе следует просверлить отверстия, которые должны быть рассверлены для шурупов с потайной шляпкой. Пластина и угольник на следующем этапе соединяются, сверху накладываются бруски, а после конструкцию следует прикрутить шурупами. Для того чтобы облегчить работу, нужно установить дополнительную ручку.

Еще один узел для стойки

Когда выполняется стойка для УШМ 125 своими руками, ее можно дополнить еще одним узлом. Для этого применяется универсальный ограничитель в виде направляющей, который изготавливается из металлических полос, их ширина может изменяться в пределах от 75 до 100 см. Таких заготовок должно быть две.

Понадобится угольник, его длина может быть равна пределу от 30 до 70 см. Позаимствовав роликовые узлы от дверных ящиков в количестве 2 штук, следует дополнить этими узлами стойку. Сборка осуществляется по следующей технологии. На платформу фиксируются направляющие, а сверху прикручиваются две полосы. Их концы должны быть удалены друг от друга на равное расстояние. На концы полос фиксируется угольник таким образом, чтобы он загибался вниз. Когда выполняется самодельная стойка для болгарки (УШМ) своими руками, для крепления роликовых узлов используют струбцины или винтовой зажим. Он должен состоять из 8-мм пластины, длина которой равна основной платформе. Тогда как ширина может быть равна пределу от 5 до 8 см.

Заключение

Довольно популярным бытовым инструментом в последнее время стала углошлифовальная машина. Она является незаменимым приспособлением для монтажно-ремонтных и строительных работ. С ее помощью можно резать камни и металл, а также другие конструкционные металлы. Но эксплуатировать подобное оборудованием бывает довольно сложно, ведь его рабочие части движутся с огромной скоростью. Вами может быть выполнена стойка для УШМ своими руками, чертежи подобных конструкций вы сможете отыскать в статье. Такое приспособление позволяет обеспечить точный раскрой и снизить вибрации.

Резьба чаш с угловой шлифовальной машиной Пошаговое руководство – Дерево есть Дерево

Резьба по чаше – один из основных проектов резьбы по дереву, с которого начинают большинство резчиков по дереву. Это отличный способ создать что-то полезное, не требуя большого опыта. Это можно сделать с помощью различных инструментов, от ручных инструментов, таких как топоры, до электроинструментов, таких как угловые шлифовальные машины.

Вырезание чаши с помощью угловой шлифовальной машины позволяет получить опыт использования электроинструментов при работе над простым для выполнения проектом.Это также позволяет вам лучше контролировать свой проект, чем ручные инструменты, и вы можете быстрее выполнять резку.

Как вырезать чашу на угловой шлифовальной машинеШаг 1. Выберите древесину

Выберите кусок необработанного дерева, чтобы превратить его в миску. Вы можете выбрать любую породу дерева. Однако помните об использовании чаши. Если вы создаете чашу, которая будет постоянно использоваться на кухне, подумайте о выборе твердой древесины, которая выдержит интенсивное использование.Для выставочных чаш или мисок, которые не будут использоваться очень часто, вы можете выбрать мягкую древесину.

В зависимости от вашего уровня мастерства вы также можете выбрать кусок дерева с неровностями. Эти неровности могут сделать вашу чашу более характерной. Например, вырезание капа – части древесины, где волокна сформировались в необычном стиле – может создать уникальную чашу большого размера. Тем не менее, их обычно труднее требовать, чем обычную древесину, поэтому выбирайте древесину, исходя из вашего опыта и навыков резьбы по дереву.

Шаг 2. Закрепите древесину

Поскольку для резки миски вы используете угловую шлифовальную машину, сначала убедитесь, что она надежно прикреплена к столу. Используйте зажим или тиски, чтобы прикрепить древесину к столу – если древесина сдвинется во время резьбы, это может привести к травме шлифовальной машиной, поэтому убедитесь, что она плотно прижата.

Шаг 3: Нарисуйте и придайте форму нижней части

Нарисуйте форму дна чаши и с помощью угловой шлифовальной машины срежьте лишнее дерево.Работайте справа налево – это позволяет вырезать на максимально возможной глубине, что ускоряет работу. Вырезайте по форме до тех пор, пока не получите грубый кусок дерева в форме чаши.

Шаг 4: Сформируйте стороны

С помощью угловой шлифовальной машины придайте форму стенкам чаши. Это также поможет вам избавиться от следов резьбы, вызванных удалением излишков древесины, чтобы конечный продукт получился гладким.

Шаг 5: разгладить дно

Используйте плоскую шлифовальную машину с угловой шлифовальной машиной, чтобы можно было сгладить дно и внешнюю поверхность чаши.В результате у вас останется кусок дерева в форме чаши, который будет гладким на ощупь.

Шаг 6: Отметьте толщину стен

Во-первых, решите, какой толщины вы хотите, чтобы стены были. Хорошее практическое правило для начала – переходить к стенам толщиной в 1 дюйм. Это дает вам место для ошибок, и вы можете сделать стороны тоньше позже, если захотите.

После того, как вы определились с толщиной стен, нарисуйте форму, определяющую форму чаши. Не забудьте сделать отметку с внешнего края, оставив достаточно места для стен.

Если вы решили сделать стены тоньше, вырезая чашу, отметьте толщину стенок, чтобы у вас был шаблон, которым вы будете руководствоваться.

Шаг 7: Вырежьте чашу

Начните вырезать и придать форму внутренней части чаши. Используйте угловую шлифовальную машину, чтобы сделать два надреза под углом 90 градусов друг к другу, а затем вырежьте из линии внутрь.

Разметка на стенах поможет вам при резьбе по дереву. Насколько глубоко вы сделаете чашу, зависит от того, для чего вы планируете использовать готовый продукт.Хлебницы, миски для теста и миски, служащие держателями для предметов, обычно относительно мелкие. С другой стороны, миски среднего и большого размера могут быть намного глубже, особенно если вы делаете миску для смешивания.

Будьте осторожны при вырезании чаши. Помните, что нельзя отталкиваться от своего тела, так как вы рискуете пораниться. Если вы решили, что хотите сделать стенки чаши тоньше, чем ваша начальная отметка в 1 дюйм, отметьте стенки и вырежьте чашу, чтобы она соответствовала новым размерам.

При резьбе отметьте «индексирующий пропил».Это будет отметка, которая будет служить ориентиром для определения глубины чаши, чтобы вы могли вырезать чашу равномерно.

Шаг 8: Придайте форму внутренней части

Так же, как вы сформировали стенки чаши, придайте ей форму и разгладьте внутреннюю часть чаши. Это поможет вам избавиться от следов, образовавшихся в процессе резьбы, и достичь окончательной толщины чаши.

Шаг 9: Заполните все недостатки

Если в процессе вырезания образовались сколы, пора их заполнить.Ошибки в процессе резьбы могут помочь придать вашей чаше характер и показать прогресс в ваших навыках по мере того, как вы переходите от новичка к эксперту в резьбе по дереву.

Вы можете использовать опилки, эпоксидную смолу или заполнитель для дерева, чтобы заполнить любые дефекты в вашей чаше. В зависимости от того, что вы выберете, вы можете либо скрыть несовершенство, либо подчеркнуть его, чтобы он лучше выделялся.

Шаг 10: Отшлифуйте чашу

Отшлифуйте миску изнутри и снаружи. Для этого можно использовать лепестковый диск, шлифовальную машинку или обычную наждачную бумагу.

Начните с грубого зерна и переходите к более мелкому. Это обеспечит гладкость вашей миски и избавит от любых оставшихся следов резьбы.

Шаг 11: Нанесите финиш

Отделка, которую вы выберете, будет зависеть от того, для чего вы планируете использовать чашу. Если вы используете чашу для еды, убедитесь, что выбранная посуда безопасна для пищевых продуктов. Вы можете купить на рынке множество безопасных для пищевых продуктов восковых покрытий или выбрать безопасное для пищевых продуктов масло для отделки льняным маслом, тунговым маслом или маслом грецкого ореха.

Отделка подчеркнет красоту и текстуру дерева, а также подчеркнет ваше мастерство резчика по дереву. Если вы планируете использовать свою миску в качестве экспоната или в целях, не связанных с пищевыми продуктами, вы можете выбрать один из более разнообразных вариантов отделки. Вы также можете использовать цветную морилку или краску, чтобы подчеркнуть красоту миски.

Нанесите выбранный вами отделочный состав на чистую тряпку и хорошо вотрите в миску. Перед использованием дайте миске полностью высохнуть.В зависимости от выбранного вами отделочного средства, вам может потребоваться периодически повторно наносить его, когда он высыхает, чтобы гарантировать, что миска остается приправленной.

Этот шаг не является обязательным, и вы можете оставить последнюю чашу незавершенной. Многие резчики предпочитают пропускать этот шаг при создании чаши, которая будет часто использоваться на кухне. Если вы предпочитаете внешний вид необработанного дерева, вы можете вообще пропустить этот шаг.

Какие инструменты мне нужны, чтобы вырезать чашу с помощью угловой шлифовальной машины?При вырезании чаши с помощью угловой шлифовальной машины вам понадобятся различные диски для угловой шлифовальной машины, тиски для дерева, наждачная бумага и отделочное средство для завершения вашей чаши.

Тиски деревообрабатывающие:

Тиски должны быть прикреплены к рабочему столу или смонтированы на нем. Он будет удерживать древесину, которую вы используете для своего проекта, и следить за тем, чтобы она не сдвигалась во время резки. Если дерево сдвинется во время резания угловой шлифовальной машиной, вы рискуете навредить себе.

Рекомендации: RWIN Деревообрабатывающие тиски, 6-1 / 2 дюйма

Резьбовой диск:

Диск для резьбы поможет придать дереву форму и удалить лишнюю древесину при вырезании чаши.Выберите агрессивный диск, который выполняет большую часть работы за вас, чтобы вам не приходилось тратить слишком много энергии.

Рекомендации: Инструменты короля Артура Оригинальный и запатентованный Lancelot 14 зуборезный диск

Твердосплавный абразивный круг:

Эффективный твердосплавный абразив, который поможет вам придать форму и сгладить чашу при подготовке к шлифованию. Он поможет избавиться от следов резьбы и придать чаше законченный вид.

Рекомендации: ARBORTECH Turbo Plane

Лепестковый диск:

Для тех, кто предпочитает шлифовать древесину с помощью угловой шлифовальной машины, подойдет откидной диск.По сути, это небольшие кусочки наждачной бумаги, прикрепленные к опорному диску, поэтому вы можете шлифовать чашу, не вкладывая слишком много энергии. Они бывают разной крупности, как и наждачная бумага.

Рекомендации: 4,5 ″ x 7/8 ″ Premium High Density Jumbo Zirconia Disc Flap Disc 40 Grit

Наждачная бумага:

Для людей, которые предпочитают вручную шлифовать готовую миску, в этом поможет наждачная бумага. Убедитесь, что у вас есть наждачная бумага с различной зернистостью, чтобы в процессе шлифования вы могли перейти от крупнозернистой к мелкой.

Отделочный агент:

Если вы планируете закончить чашу, выберите отделочный агент в зависимости от того, для чего вы планируете использовать чашу. Если вы собираетесь использовать его для пищевых целей, убедитесь, что ваш отделочный агент безопасен для пищевых продуктов. Для мисок, которые будут использоваться в качестве экспоната или для хранения непродовольственных товаров, вы можете выбрать предпочтительный отделочный агент.

Какое дерево лучше всего обрабатывать угловой шлифовальной машиной?Вы можете вырезать чашу с помощью угловой шлифовальной машины из множества пород дерева.В список входят такие породы дерева, как клен, дуб, красный кедр, липа, фруктовые деревья и белая сосна. Если вы планируете часто использовать чашу, вы можете выбрать твердую древесину, так как она лучше выдерживает грубое использование.

Клен: Клен – излюбленная древесина мастеров по дереву. Это потому, что клены обычно прочные и долговечные и могут быть великолепными, если их правильно обработать. Тем не менее, это может быть темпераментное дерево для работы, поэтому оно лучше подходит для использования более опытными резчиками.

Дуб : Дуб – прочная, крепкая древесина, что делает его популярным выбором для резьбы по дереву.Его яркий цвет и мелкое зерно особенно хорошо выделяются при правильной отделке, придавая вашему законченному проекту великолепный вид. Тем не менее, дуб может быть трудно вырезать из-за его твердости, хотя ваша угловая шлифовальная машина облегчит этот процесс.

Красный кедр : Красный кедр – это доступная древесина, которая придает вашим проектам великолепный и необычный цвет. Хотя это древесина твердых пород, она не слишком твердая, поэтому с ней легко работать. Тем не менее, эта древесина часто может быть очень хрупкой в работе, легко скалывается и рвется, а это значит, что вам нужно немного попрактиковаться с ней, чтобы научиться резать красный кедр.

Липа: Липа – одна из самых простых пород древесины для начинающего резчика. Это относительно мягкая древесина твердых пород, поэтому ее легко обрабатывать как ручными инструментами, так и электроинструментами, такими как угловая шлифовальная машина. Это также щадящая древесина, а это значит, что ваши инструменты не будут сильно изнашиваться. Он также очень хорошо переносит пятна, а это означает, что в вашем распоряжении более широкий выбор отделочных средств на выбор.

Fruitwoods: Существует широкий выбор фруктовых деревьев, которые вы можете выбрать при резьбе, в том числе популярные сорта, такие как яблоко, вишня, абрикос и груша.Эти породы дерева очень популярны для вырезания посуды и посуды и являются отличным вариантом для создания чаши. Близкая структура древесины означает, что из нее получаются отличные водонепроницаемые изделия, что является дополнительным преимуществом при создании проекта, предназначенного для кухни. При использовании плодовых деревьев используйте древесину зеленого цвета, так как сухие плодовые деревья тверже и более подвержены растрескиванию.

Белая сосна: В то время как сосна, как правило, представляет собой сложную древесину для резчиков по дереву, белая сосна является исключением из правил.Она более мягкая и податливая, чем другие породы дерева, что делает ее пригодной для резьбы по дереву. Для достижения наилучших результатов используйте белую сосну, зеленую и влажную.

Заключение:Чаши могут быть очень интересным проектом для вашей угловой шлифовальной машины. Вы можете вырезать их самых разных форм и размеров, в зависимости от того, для чего вы собираетесь использовать чашу.

Качественно сделанная деревянная миска прослужит вам долгие годы и может использоваться для различных целей.Когда вы будете уверены в создании простой чаши, вы можете поэкспериментировать с чашами разной формы, чтобы внести немного разнообразия в свои проекты резьбы по чаше.

Картины из резного дерева своими руками • Дом Гадкого утенка

Раскрытие информации: этот пост может содержать партнерские ссылки, что означает, что я могу получить комиссию, если вы решите совершить покупку по одной из моих ссылок, бесплатно для вас.

Я обожаю свои новейшие произведения искусства на стенах, и сделать их оказалось намного проще, чем кажется! Взгляните на эту резную деревянную настенную живопись и скажите мне, где, по вашему мнению, она должна быть.

Привет, друзья!

У меня сегодня для вас немного картинок. Честно говоря, это связано с рядом факторов:

- Мне понравилось, как получился мой проект

- Мне понравилось, что мне не нужно было краситься, чтобы быть на этих фотографиях, потому что мое лицо закрыто

- Несмотря на то, что мое лицо закрыто, я выгляжу как хулиган на этих фотографиях

- Этот проект выглядит сложнее, чем есть на самом деле

- Это часть блога / прыжка на YouTube под названием #WoodArtChallenge

Наручные часы: DIY Power Carving – Wood Wall Art!

смотрите на YouTube и подписывайтесь на мои видео

Еще не знаете о конкурсе Wood Art Challenge? Короче говоря, около 30+ из нас DIYers / Maker (блоггеры, ютуберы, инстаграммеры и т. Д.)) все объединились, чтобы представить вам, ребята, одну творческую задачу hive mind : сделать КВАДРАТНУЮ настенную живопись из ДЕРЕВА.

Thassit. Вот в чем проблема. А это означает, что с таким большим количеством способов интерпретации, сегодня для вас, ребята, есть МНОЖЕСТВО идей, сделанных своими руками! Просто посмотрите внизу этого поста, есть ли другие участники.

Как многие из вас знают (если вы не новичок здесь из-за хмеля, и в этом случае привет, постой, мы тут странные… в хорошем смысле ), я бы назвал себя «новичком в деревообработке». ».Несмотря на то, что у меня за плечами множество махинаций по ремонту дома, есть целый другой мир развлечений с электроинструментом, о котором я только сейчас начинаю узнавать больше. Вот так я обнаружил, что использую угловую шлифовальную машину, чтобы сделать деревянный брусок похожим на ткань.

Или скрученный металл? А может просто мятую бумагу? Я до сих пор не могу точно определить, на что, по моему мнению, он больше всего похож, но он определенно не похож ни на что, что я раньше создавал из дерева!

На самом деле он был вдохновлен художником, за которым я следил в Instagram, nugeandwood.Моя попытка была, конечно, довольно маленькой и быстрой по сравнению с его гигантской, внушающей благоговение резной скульптурой (на выполнение которой уходит от нескольких недель до пары месяцев ). Серьезно, ребята – вы упускаете из виду, если еще не видели его вещи!

Самое приятное то, что моя версия DIY не использует много инструментов для выполнения; Инструменты, которые вам понадобятся, также находятся в пределах обычного бюджета DIY, так что это делает его отличным проектом для начинающих по деревообработке!

Что вам понадобится: