самодельная станина для УШМ. Как сделать держатель по чертежам? Изготовление крепления на подшипниках

Углошлифовальные машины (УШМ) — незаменимый ручной инструмент. С их помощью можно пилить, шлифовать, разрезать почти любые материалы от древесины до камня. Но часто возникают задачи, требующие использования станочного парка.

Например, при разделке труб, профиля или металлопрофиля вполне обыденной является задача нарезки длинной плети на отрезки определённой длины. При этом важно, чтобы торцы отрезков были строго перпендикулярны осевой линии.

При разделке керамической плитки или кирпичей соблюсти перпендикулярность реза, удерживая болгарку вручную, ещё труднее. При резе тонкого и вязкого материала малейшее отклонение инструмента от линии реза может привести к заклиниванию и поломке инструмента.

В подобных ситуациях вполне естественно желание не покупать отдельный станок — это, как правило, экономически нецелесообразно.

Можно расширить сферу применения любимого ручного инструмента, каким-либо образом жёстко его закрепив.

Материалы и инструменты

Первый вопрос, с которым сталкивается домашний умелец при конструировании стойки для болгарки — из чего её сделать. Ответ на этот вопрос элементарен: что есть, из того и сделаем. Если под рукой есть водопроводные трубы — они пригодятся для изготовления шарниров и направляющих. Если есть металлический уголок — соберём из него станину.

Главным и самым сложным узлом маятниковой отрезной пилы является узел шарнира. На него приходятся наибольшие нагрузки, при этом маятниковый рычаг не должен иметь возможность произвольно отклоняться влево или вправо.

Лучше всего сделать крепление маятникового рычага на шариковых или роликовых подшипниках. Это обеспечит наилучшие точность и жёсткость. Но если нет подходящих готовых изделий, вполне можно подглядеть варианты самодельных конструкций этого узла.

Если готовых подшипников нет, подберите пары из металлических трубок и стальных штырей подходящих диаметров. Это позволит сделать не слишком качественные, зато самодельные подшипники. Для «фанерного» станка в качестве подвеса маятникового рычага вполне сойдут хорошие петли-навесы, используемые для крепления дверей и калиток.

В любом случае сам маятниковый рычаг лучше делать из металлического уголка или металлического профиля.

А вот держатель, в котором будет закреплена УШМ, наверняка будет сделан из деревянного бруса.

Для надёжной и плотной фиксации болгарки в держателе ложе лучше обклеить мягким и прочным материалом. Например, кожзаменителем. А прижимать УШМ к держателю удобнее всего гибкими металлическими стяжками с винтовым узлом. Такие широко применяются в сантехнике и автосервисе.

Станину лучше всего сделать из толстого листа металла. Возможны компромиссы, вплоть до толстой фанеры, закреплённой на раме из деревянного бруса. Хорошо предусмотреть на рабочем столе возможность закрепления упорных уголков под некоторыми стандартными углами к оси реза. Таким образом мы получим «торцовочную пилу».

Не забудьте, что управлять включением болгарки на станке привычным образом теперь не получится. Руку оператора на клавишах управления мы можем заменить всё теми же винтовыми стяжками для трубопроводов. А вот клавишный пост управления (который мы закрепим на станине), розетку для включения в цепь зафиксированной УШМ и провод с вилкой достаточной длины для включения в сеть всего станка следует припасти.

Разумеется, при изготовлении станка пригодится и сама болгарка. Нарезая с её помощью заготовки для стойки, можно почувствовать себя Мюнхгаузеном, вытаскивающим из болота самого себя за косичку.

Варианты изготовления

Честно говоря, имеющиеся во множестве чертежи стоек, сделанных своими руками, должны служить скорее пищей для размышлений. Стоит присматриваться к конструкции, типовым размерам стандартных элементов и общим принципам проектирования. После чего применять их в нашем конкретном случае.Дело в том, что размеры конструкции и отдельных узлов будут всецело зависеть от того, что есть у вас под рукой. Для большой углошлифовальной машины (например, УШМ-230) может понадобиться сделать держатель большего размера, чем указан на чертеже. Это повлечёт необходимость заменить подшипники и так далее.

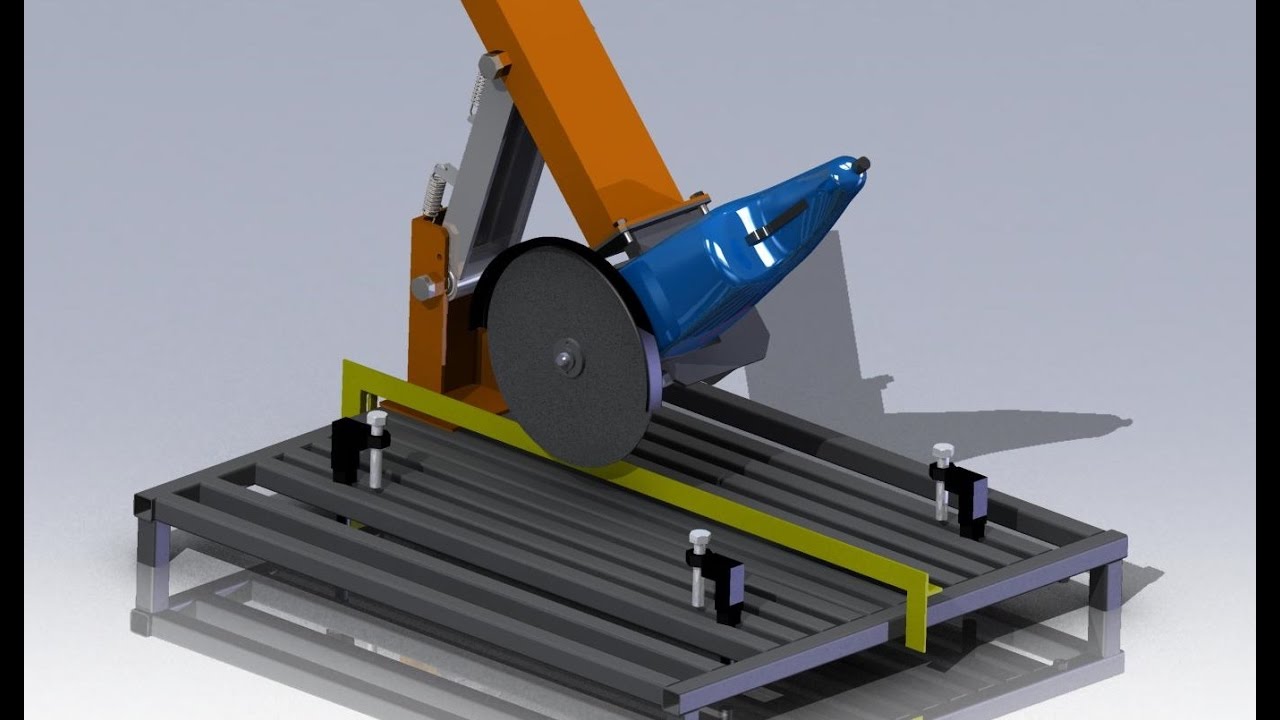

Общие принципы вполне очевидны. Самым простым и наиболее употребимым станком является превращение ручной болгарки в стационарную маятниковую пилу. Такая конструкция состоит из станины, стойки и маятникового рычага, шарнирно закреплённого на стойке.

Рассмотрим варианты изготовления в зависимости от имеющихся материалов.

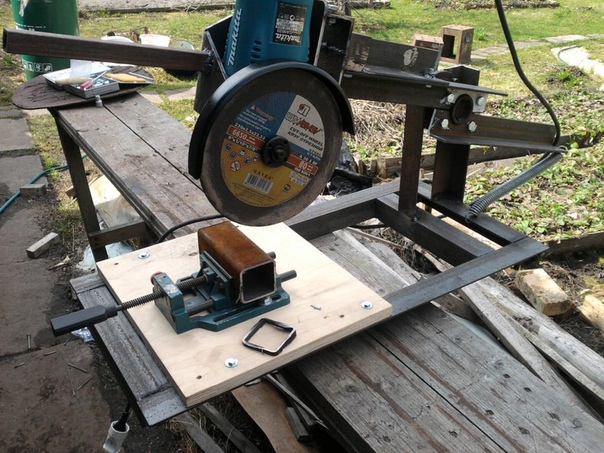

Станина из прямоугольного профиля

Очень жёсткий сам по себе, такой профиль позволяет сконструировать жёсткую и прочную станину. Ещё важнее, что маятниковый рычаг, изготовленный из такого материала, почти не изгибается при работе.

Но рама станины – это только полдела. Поверх рамы надо наложить «столешницу» — пластину, на которой под болгаркой будет размещён обрабатываемый материал.

Если рама собрана из металла, лучшим материалом для рабочего стола будет металлический лист.

Впрочем, толстый лист фанеры или ДСП тоже вполне пригоден. Только не забудьте, что непосредственно под диском болгарки в столешнице надо предусмотреть довольно широкую прорезь, обеспечивающую сквозной ход диска сквозь разрезаемый материал.Вертикальная стойка является очень загруженным узлом маятниковой пилы. Использование металлического профиля позволит создать прочную и жёсткую конструкцию.

При использовании металла в качестве базового элемента станка следует отдавать предпочтение сварным соединениям. Разумеется, изделия из металлопрофиля можно соединять и болтами.

Но такие соединения не обеспечивают необходимой жёсткости.

Каретка из труб и амортизаторов

Маятниковый узел по-прежнему необходим для приведения инструмента в плоскость резания. Но каретка, подвижная вдоль маятникового рычага, позволяет существенно расширить диапазон размеров материала. Теперь можно отрезать быстро и точно не только трубы, профиль и брус.

Для обеспечения плавного, но при этом точного хода каретки обычно конструируют сложные рельсовые узлы с подпружиненными подшипниками. Но можно воспользоваться автомобильными амортизаторами. У них очень прочная и точная конструкция. Если удалить газ и жидкость, получатся отличные направляющие.Горизонтальный ход каретки позволяет аккуратно разрезать листовые материалы такой ширины, какой вылет каретки мы сможем сконструировать.

Задние амортизаторы автомобилей ВАЗ имеют ход штока почти 200 миллиметров. Это позволит, например, при креплении на каретке УШМ-230 организовать линию реза длиной до 400 мм. Но даже если у вас компактная болгарка с диском диаметром всего 150 мм, всё равно можно будет резать листы шириной до 200 мм. Это с лихвой покрывает большинство повседневных задач.

При конструировании узла «направляющие – каретка» на основе автомобильных амортизаторов следует обязательно учесть то, что сами по себе корпуса амортизаторов довольно тонкие и легко мнутся. К верхнему рычагу маятника такие «направляющие» следует крепить полукруглыми прижимными скобами. Тут-то и пригодятся водопроводные трубы.

Элементы из дерева

Если нет возможности изготовить базовые элементы маятниковой пилы из металла, не отчаивайтесь. Многие конструктивные элементы вполне можно изготовить из древесины. В первую очередь это станина, маятниковый рычаг и держатель УШМ.

Многие конструктивные элементы вполне можно изготовить из древесины. В первую очередь это станина, маятниковый рычаг и держатель УШМ.

Станину можно изготовить из любого подходящего пиломатериала. Очень хороши рамы, собранные из брусков твёрдой и тяжёлой древесины значительного поперечного сечения. Они и прочны, и довольно тяжелы. Это обеспечивает устойчивость всего станка.

Станина, собранная из дубового бруса сечением 100х100 мм, безусловно, впечатляет. Но это слишком дорого. Для основания рабочего столика вполне подойдут толстые бруски лиственницы или даже берёзы.

А вот для изготовления маятникового рычага как раз можно использовать благородные сорта древесины, традиционно применяемые в мебельном производстве. Дуб тут будет вполне уместен.

Конструируя станок из дерева, не забывайте об общей жёсткости конструкции. Значительные габариты станины позволяют обеспечить прочность и жёсткость этой детали при изготовлении из не самых качественных материалов.

Маятниковый рычаг имеет длинную, вытянутую конструкцию. Если делать его из дерева, его геометрия может быть нестабильной при изменении температуры и влажности.

Для этого элемента конструкции лучше применять так называемый мебельный щит, состоящий из нескольких деревянных элементов, склеенных между собой.

Детали из фанеры

Интересным решением проблемы жёсткости может быть применение в деревянной конструкции фанеры. Разнонаправленность слоёв шпона в этом материале придаёт известную стабильность размерам фанерных изделий. То, что изделие состоит из множества тонких слоёв, соединённых прочным клеем, обеспечивает прочность.

Фанера отлично подходит для изготовления станин и рабочих столов. При конструировании надо учитывать, что фанера очень прочна и стабильна в плоскости изделия. Но сама плоскость может испытывать деформации. Поэтому фанерные изделия следует монтировать на жёсткие рамы.

Но сама плоскость может испытывать деформации. Поэтому фанерные изделия следует монтировать на жёсткие рамы.

Хорошим примером конструкции является сборка элементов из многих слоёв фанеры с промежуточной проклейкой и стяжкой болтами.

Получаются очень прочные, жёсткие и стабильные конструкции.

Техника безопасности

Как и при обращении с любым электрическим инструментом, следует соблюдать правила электрической безопасности. Нельзя работать в помещениях с высокой влажностью. При установке станка на улице желательно соорудить над рабочим местом хотя бы временный навес для защиты от осадков.

Как и любой режущий инструмент, УШМ, даже закреплённая в станке, требует неукоснительного соблюдения техники безопасности. Совершенно недопустима работа без защитного кожуха вокруг диска. А также обязательно применение защитных очков или прозрачного щитка.

Многие пренебрегают перчатками — и совершенно зря. Искры, вылетающие из-под пильного камня, только кажутся мелкими и неопасными. Крошки абразива и обрабатываемого материала летят как пули и могут проникать глубоко под кожу.

О том, как сделать металлическую стойку для болгарки своими руками, вы можете узнать далее.

youtube.com/embed/iNG0zvVYeFM?modestbranding=1&iv_load_policy=3&rel=0″/>

Стойка для болгарки своими руками

Самодельная стойка для болгарки: подробное изготовление своими руками: размеры, фото с описанием самодельного отрезного станка.

Часто приходится пилить болгаркой трубу или уголок, отпилить ровно не всегда получается, чтобы облегчить этот процесс было решено сделать стойку для болгарки своими руками, с её помощью можно отпилить ровно под любым углом.

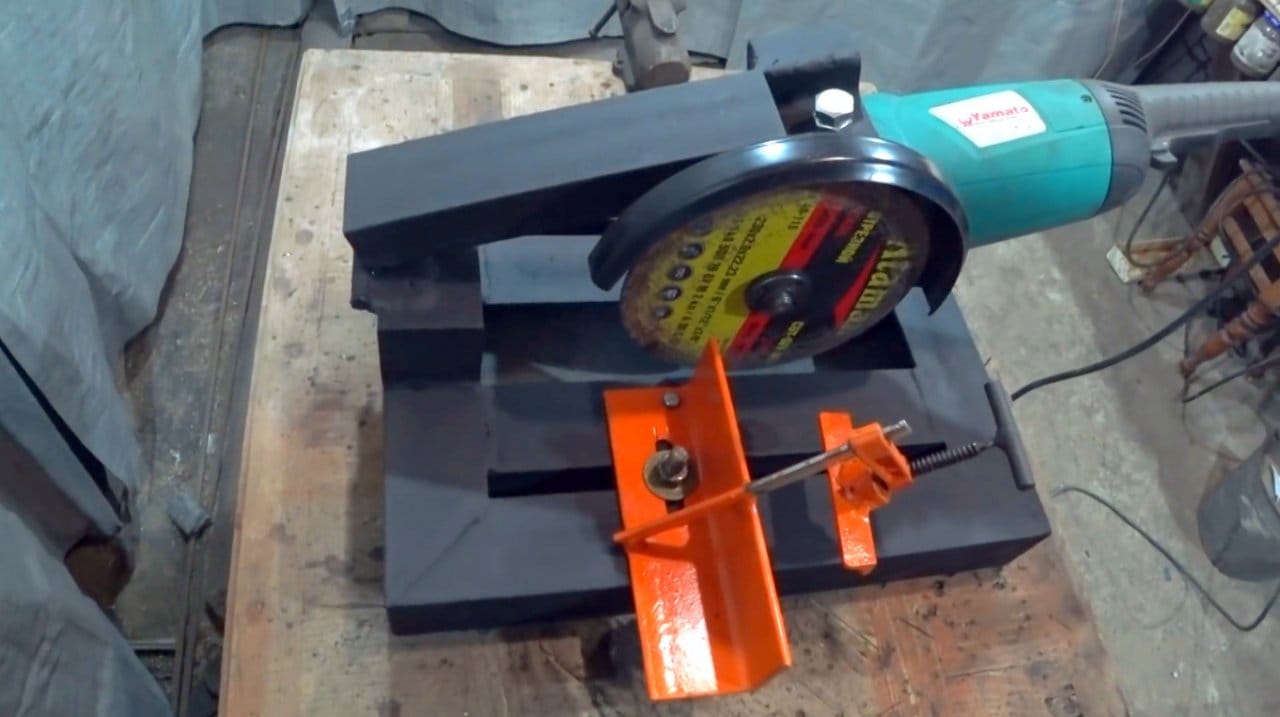

Изготовление.

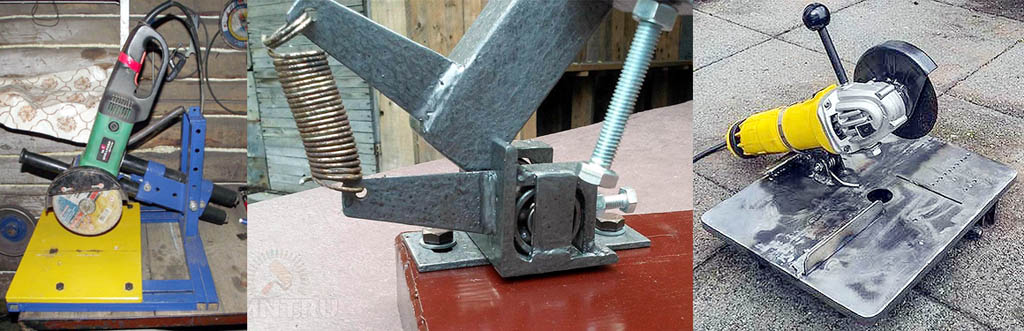

Первым делом нашел составляющие для шарнира, на котором будет поворачиваться болгарка.

Для качественного реза шарнир должен быть достаточно мощным и без малейшего люфта.

Нашел старый вал и фланец от волговской помпы и несколько подшипников, в том числе и убитых.

Собрал такой бутерброд, чтобы максимально раздвинуть подшипники между собой.

Для наружной обоймы шарнира нашел кусок трубы.

Она была немного великовата по диаметру, поэтому сделал продольный пропил, чтобы зажимать подшипники, как хомутом.

Приварил пару уголков и просверлил отверстия в нужных местах

Вторая составляющая стойки — маятник с креплением для болгарки. Крепление болгарки выгнул из полосы 2,5 мм.

Остальное делаю из профильной трубы 20 х 20 мм.

Крепление приваривал, стараясь максимально соблюсти параллельность болгарки к плоскости вращения рычага. Для этого, когда варил, в крепежные отверстия вставил стержни — по ним контролировал параллельность.

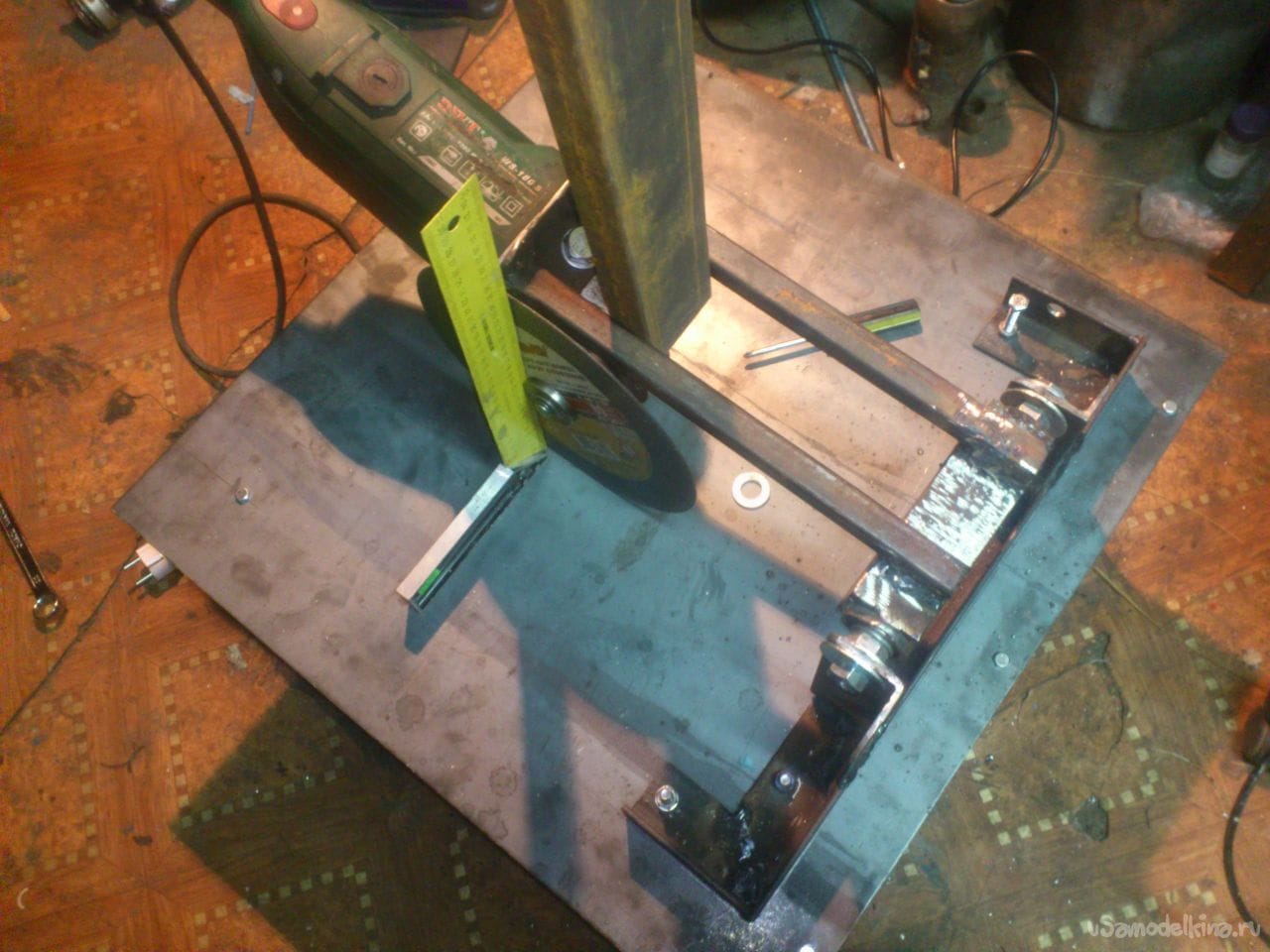

Третья составляющая — основание. Оно сварено из уголка 3 2х 32 мм.

Две профильные трубы 20 х 20 в середине — это направляющие для регулируемого упора, который должен фиксировать заготовку.

Стол сделал из пластины 30 х 30 см толщиной 3 мм, распиленной на 2 части. Крепится к основанию винтами М5.

В продолжении стола на основании приварена пластинка 3 мм. Она для крепления возвратной пружины, и чтобы выровнять уровень стола дальше по направляющим.

После всех примерок и подгонок собрал стойку воедино.

Вот так крепится болгарка.

С одной стороны привинчивается штатной ручкой, с другой — болтом М8.

Регулировка болгарки по вертикали — сверху и снизу двумя упорами (ножки от мебели).

Подшипники зажимаются в обойме Болтом М6.

Обойма привинчена к основанию двумя болтами М6.

Правое отверстие овальное, для того, чтобы можно было регулировать положение обоймы.

Возвратная пружина — от волговских колодок.

Чтобы она не могла соскочить с крепления, сделал хомутик из оцинковки.

Про регулировку:

Для того, чтобы точно отметить плоскость вращения диска, зажал в болгарку вместо диска два штангенциркуля. По ним точно и наглядно можно отрегулировать положение болгарки.

Сначала выставил плоскость диска параллельно продольному пазу в станине.

Для этого одно из отверстий крепления шарнира сделано овальным (отмечено стрелкой).

Потом выставил плоскость диска перпендикулярно столу.

Эта регулировка — при помощи двух упоров, фиксирующих болгарку.

Когда всё стало ровно, сделал закрепленной на рычаге болгаркой пропил в столе.

Теперь нужно сделать упор для фиксации заготовки под нужным углом. Заготовкой для упора стал отрезок уголка 32 х 32 мм, того же, из которого сделана станина. К нему приварил пластинку 2 мм.

Для того, чтобы пропилить полукруглый паз под зажимной болт, сделал из обрезка кондуктор и насверлил отверстий 3 мм по кругу.

Потом по ним сверлом 6мм.

Перемычки между отверстиями спилил ножовкой.

И заровнял напильником.

Потом обпилил лишнее по кругу.

Из ненужного уже кондуктора и 2-х болтов М6 сделал зажимную планку для упора. Она вставляется снизу в паз на станине.

Она вставляется снизу в паз на станине.

Получился вот такой упор.

Он может перемещаться по всей длине направляющего паза и фиксироваться под нужным углом.

Конструкцию прижима я еще не придумал, пока пользуюсь струбциной.

Рез получается ровный, аккуратный, под нужным углом — как раз то, чего я добивался.

Автор самоделки: Глеб из г. Минск. Беларусь.

Приспособления для болгарки своими руками

Одним из самых популярных бытовых инструментов является углошлифовальная машинка («болгарка»), которая очень часто становится незаменимым инструментом для осуществления монтажно-ремонтных и строительных работ при быстрой резке металлов, камней и других конструкционных материалов. Благодаря различным сменным насадкам сфера использования «болгарки» не ограничивается обдиркой, шлифовкой и резкой материалов, а дополнительные приспособления для болгарки, изготовленные своими руками, значительно облегчают проведение всех операций с расширением возможностей установки.

Популярные приспособления для болгарки

Существует большой ассортимент насадок и приспособлений, трансформирующих болгарку в многофункциональный станок, позволяющий выполнять целый ряд дополнительных операций:

- Маятниковая пила, позволяющая упростить распиливание и торцевание конструкционных материалов любой прочности. За счет удобной маятниковой конструкции и упора на столе приспособления обеспечивается точное распиливание материала с минимальным прикладыванием усилий, т.к. нажим обеспечивается весом самой пилы.

- Своими руками можно создать приспособление для болгарки, расширяющее ее функции до стационарного заточного станка. Причем можно использовать как плоские насадки с наждачным покрытием для обдирки или полировки деталей, так и самодельную насадку, обеспечивающую надежное крепление заточного круга (камня).

- Из болгарки достаточно просто создать стационарную или ручную циркулярную пилу, позволяющую распускать древесные пиломатериалы по заданным размерам вдоль или поперек волокон древесины.

- Инженерный подход и возможность самостоятельного изготовления различных приспособлений и насадок дают возможность использовать болгарку в качестве электропривода на сверлильных, фрезерных и даже токарных малогабаритных станках. Причем такое оборудование на базе болгарки можно создать своими руками и нестационарное, используя самодельные приспособления.

Простые приспособления для болгарки своими руками

Для быстрой поперечной резки металлических и деревянных мерных материалов в быту очень часто не хватает стационарного маятникового круглопильного станка, на котором могут устанавливаться совершенно любые отрезные круги или пилы. Такой станок великолепно подходит не только для распиливания уголков, швеллеров, арматуры, деревянных брусков, а отлично справляется с задачей обработки камня и керамических материалов, что позволяет использовать его при «ювелирной разделке» облицовочной плиточки.

Приспособления для болгарки своими руками достаточно легко собрать, ведь необходимо выполнить всего несколько условий:

- Для изготовления режущего устройства не рекомендуется применять болгарку, мощностью менее 600 Вт и типоразмером отрезного круга менее 125 мм.

При этом качество самого электроприбора напрямую повлияет на технические характеристики и срок службы сборки, поэтому рекомендуется использовать болгарки только проверенного качественного производителя.

При этом качество самого электроприбора напрямую повлияет на технические характеристики и срок службы сборки, поэтому рекомендуется использовать болгарки только проверенного качественного производителя. - Без знаний основ инженерного видения и принципов построения приборов на крепость собранная режущая установка может быть не безопасной в эксплуатации, поэтому при отсутствии навыков самостоятельной сборки несложных агрегатов не стоит экспериментировать. Лучше обратиться к профессиональным сборщикам и слесарным мастерам.

- Для сборки приспособления для болгарки своими руками необходимо иметь подходящие конструкционные материалы и инструменты: облегченные металлические уголки, швеллеры, полосы или крепкие деревянные бруски, болты, гайки, набор слесарных и электромеханических инструментов.

Видео – Стойка для болгарки своими руками

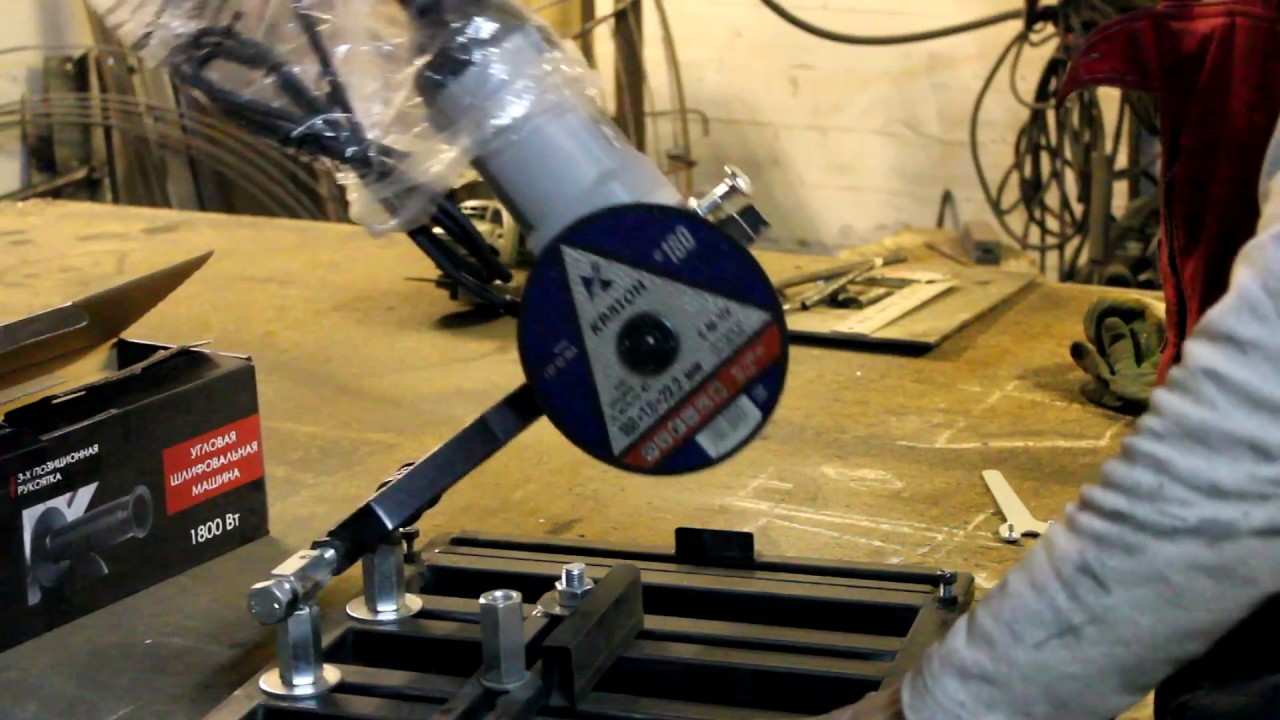

Сборка маятниковой пилы из болгарки

Приспособление для болгарки, изготовленное своими руками, представляет собой стационарную раму с шарниром маятникового типа и быстрым креплением самой болгарки. Изготовление устройства осуществляется в последовательности:

Изготовление устройства осуществляется в последовательности:

- Сборка стола с упорным элементом для режущего материала: может использоваться как древесина, так и металл. За базу можно взять любой верстак или стол, при этом упорная планка крепится у бокового края так, чтобы будущая пила проходила максимально близко у стенки стола.

Внимание!!! Увеличение расстояния места обрезки от упора вызывает рычажный момент, что может привести к неровному резу или зажиму режущего элемента с аварийными проявлениями.

Поэтому упорная площадка устанавливается чуть больших размеров и обрезается лишний край непосредственно после сборки самим устройством.

- Установка за упорной планкой шарнира, который достаточно легко изготовить из подходящего навеса или подбором шпильки с гайками и шайбами. К шарниру должна прикрепляться конструкция из любого металла или крепкой древесины в виде ручки с креплением на нее самой болгарки.

- Приспособление для крепления болгарки можно выполнить своими руками двух конструктивных принципов:

- В виде хомутов, которые закреплены на маятниковой ручке и притягивают корпус болгарки.

Можно использовать как покупные хомуты, так и изготовленные самостоятельно в виде накладных планок и стягивающих болтов.

Можно использовать как покупные хомуты, так и изготовленные самостоятельно в виде накладных планок и стягивающих болтов. - Жесткое крепление за счет болтов, вкручиваемых в отверстия болгарки для крепления ручки. Крепление болтов в двух разных плоскостях дает возможность точного позиционирования болгарки в пространстве, что позволяет принципиально изменить конструкцию устройства с изготовлением пилы с транспортиром. Дополнительно установленные устройства регулировки в разных плоскостях позволяют проводить резку материалов под разным углом, причем регулировочный транспортир можно изготовить как на самом маятнике, так и на упорном столе.

Стойка для болгарки своими руками

Стойка для болгарки может понадобиться для выполнения разовой или постоянной работы, требующей точной и аккуратной резки. Покупать готовый станок для подобных целей не имеет смысла, если есть голова на плечах и нормально работающие руки. Во-первых, стоит станок дорого, во – вторых, не всегда готовое изделие пригодно для выполнения поставленной задачи. Доработка же заводской продукции – всегда дело непростое. Ведь всем известно правило: иногда проще сделать что-то с нуля, чем дорабатывать или переделывать уже готовое.

Доработка же заводской продукции – всегда дело непростое. Ведь всем известно правило: иногда проще сделать что-то с нуля, чем дорабатывать или переделывать уже готовое.

Почему в некоторых случаях нельзя обойтись без стойки?

- При ручной работе углошлифовальной машинкой сложно выполнить строго перпендикулярный рез.

- При нарезке большого количества заготовок трудно обеспечить приемлемый допуск на размер. Приходится дорабатывать заготовки, что отнимает большое количество времени и приводит к увеличению затрат на расходные материалы.

- Так как приходится держать инструмент двумя руками, требуется подмастерье, который бы ориентировал заготовку в необходимом пространственном положении.

- Инструмент может отбросить в сторону вследствие заклинивания диска.

Простое приспособление – стойка для болгарки – решает все перечисленные проблемы, возникающие при работе вручную, и делает эксплуатацию инструмента более безопасной.

Собрать стойку вы можете самостоятельно за несколько часов из обрезков металла, который всегда есть под рукой у людей, часто собирающих что-то своими руками. В идеале нужно иметь чертеж, но это необязательно. Главное в подобной самодеятельности — это понимание того, что нужно получить в результате. На наш взгляд одной из самых надежных конструкций является приспособление, собранное из следующих частей:

В идеале нужно иметь чертеж, но это необязательно. Главное в подобной самодеятельности — это понимание того, что нужно получить в результате. На наш взгляд одной из самых надежных конструкций является приспособление, собранное из следующих частей:

- станины (неподвижная часть), приваренной сваркой к металлическому столу или другому основанию – плите;

- подвижной конструкции, на которой закрепляется болгарка;

- возвратной пружины для обратного хода инструмента

Стойка может быть сварная или разборная (на болтах). Первый вариант предпочтителен для тех, кто привык пользоваться ежедневно сваркой/резкой металла или если станок собирается для долгосрочной работы; второй вариант, соответственно, для тех, у кого в гараже еще нет трансформаторного источника питания или инверторного аппарата и порезка носит разовый характер. В качестве заготовительного материала можно использовать профильную трубу или другое подходящее железо. Размеры изделия могут варьироваться в зависимости от габаритов болгарки и требуемой глубины пропила разрезаемого материала.

Смотрите в видеоролике, как собрать стойку для УШМ за час (пошаговая инструкция).

Стойка для болгарки – как сделать самому отрезной станок? + Видео

Болгарка – инструмент со строптивым характером. Она и режет, и шлифует, и зачищает, но делает это на таких высоких скоростях, что порой ее и в руках не удержать! Поэтому говорить о высокой точности работ не приходится. Стойка для болгарки – как раз то, что нужно для укрощения строптивой!

Держатель для болгарки – не проще ли купить?

Зачем придумывать для болгарки штатив, если можно все сделать своими руками? Сделать-то можно, вот только качество реза, его ровность и точность останутся на очень низком уровне. Ну, никак мастеру не совладать с инструментом, у которого количество оборотов больше, чем способен уловить человеческий глаз. Вот для таких случаев и существует штатив для болгарки, своими руками сделанный или купленный в ближайшем строительном магазине.

Удобство устройства заключается в том, что им можно пользоваться при необходимости, хотя многие мастера, чтобы не возиться с очередной установкой инструмента на штатив, покупают для этих целей отдельную болгарку, благо, модели, которые подходят для работы на штативах, стоят не так дорого. В любом случае это дешевле, чем покупать отрезной станок. Большинство пользователей отмечают, что приобретенная ими стойка для болгарки нуждается если не в полной, то в частичной доработке.

Модели китайского происхождения так и вовсе на один раз – в основном, они сделаны из листового металла методом штампования. Легкие детали от вибрации инструмента разлетаются со временем кто куда, да и сама конструкция получается чересчур легкой и неустойчивой для такого станка. Так что же выходит – сделать приспособление для крепления болгарки куда лучше своими руками? Судя по количеству различных чертежей, советов, мастер-классов, на которые можно наткнуться в сети, ответ будет утвердительным!

Легкие детали от вибрации инструмента разлетаются со временем кто куда, да и сама конструкция получается чересчур легкой и неустойчивой для такого станка. Так что же выходит – сделать приспособление для крепления болгарки куда лучше своими руками? Судя по количеству различных чертежей, советов, мастер-классов, на которые можно наткнуться в сети, ответ будет утвердительным!

Приспособление для крепления болгарки – правила безопасности!

Прежде чем приступить к обзору различных конструкций, нужно отметить, что все они предназначены для работы с болгарками, приспособленными для дисков максимум на 125 мм. Уже 230-ую болгарку ставить в стойку чревато, поскольку зачастую приходится снимать защитные кожухи, к тому же, оператор за стойкой стоит против вращения диска. Пренебрегать техникой безопасности в случае работы с угловой шлифмашиной очень и очень опасно!

При конструировании станка используйте только высокопрочные материалы для защитного кожуха. Многие для удобства используют оргстекло, чтобы защитный экран не закрывал обзор, однако использование материалов, которые от удара могут образовать осколки, строго запрещено! Лучше не мастерить кожухи из подручных материалов, а приобрести готовые изделия, которые обеспечат наилучшую защиту.

Подставка для болгарки – делаем шлифовальный станок!

Рассмотрим конструкцию шлифовального станка, которая позволяет оператору находиться сбоку от вращения диска – как раз в той зоне, куда осколки абразива, в случае его разрушения, залететь не смогут. Большинство чертежей рассчитаны на создание станков из металла, путем сваривания разных деталей, однако описанная станина для болгарки своими руками делается из деревянных элементов, что гораздо ускоряет создание станка и делает возможным процесс, даже если у вас нет сварочного аппарата.

Вам понадобится деревянный ящик или доски для того, чтобы его сколотить, молоток, ручной или электрический лобзик, дрель, крепежи (стяжки, болты), дверные петли. Если есть хороший, крепкий деревянный ящик, достаточно большой, чтобы вам не приходилось нагибаться очень низко, вы можете сэкономить массу времени, взяв его за основу. Если же портить ящик неохота, сколотите его подобие: достаточно будет сделать сторону, на которую вы впоследствии закрепите болгарку, и верх станка, а отсутствующие стороны ящика компенсировать ножками.

Защитный кожух и ручку с болгарки на этом этапе нужно снять. Нам предстоит сделать в верхней части ящика щель для отрезного диска или иной насадки. Для этого наденьте диск на болгарку и прислоните инструмент к боковой стенке, карандашом отметьте ширину и длину щели. Она не должна быть чересчур широкой, чтобы при попадании посторонних предметов не заклинить диск.

Этой предосторожностью придется пожертвовать в том случае, если в работе будет возникать постоянная необходимость смены диска – с узкой щелью придется разбирать всю конструкцию, что будет занимать слишком много времени.

Для надежного крепления болгарки к стенке ящика прикручивают два бруска – один подпирает инструмент возле основания, второй служит для опоры болгарки непосредственно возле диска. К верхнему бруску саморезами прикручивается металлическое ушко, которое заменяет собой ручку. Все, что нужно, это закрутить винт – если в устройстве отверстие сквозное, не следует вворачивать винт глубже, чем длина резьбы. Дополнительно по всей длине корпуса инструмент следует зафиксировать стяжками, для чего предварительно намечаем и просверливаем отверстия.

Шлифовальный станок практически готов! Осталось разве что предусмотреть возможность поднятия обрабатываемых заготовок относительно диска. Для этого на верхнюю часть можно положить практически впритык к диску деревянный щит, который сбоку крепится на петли, чтобы его при необходимости можно было убрать. Для фиксации щита вы можете сделать щеколду или замочек. Дополните конструкцию защитными панелями, а если такой возможности нет, то при работе обязательно надевайте защитную маску, которая закрывает все лицо. Старайтесь при включенном аппарате не находиться в зоне разлета осколков.

Старайтесь при включенном аппарате не находиться в зоне разлета осколков.

Стойка для болгарки – делаем станок для нарезки!

Отрезной станок для резки металлических заготовок из дерева сделать не получится. Тут уже понадобятся основательные детали. Прежде всего, платформа, которая должна получиться достаточно тяжелой, чтобы поглощать вибрации от работы инструмента. Как вариант, платформу крепят на рабочем столе болтами, что полностью исключает движение станка во время работы. Для реализации самой простой конструкции вам понадобится лист стали, металлические уголки, болты, дрель со сверлами по металлу, пружина.

Второй важный элемент стойки – шарнирная ручка, к которой и крепится инструмент. Вариантов ее изготовления множество – это и простейшая конструкция из двух металлических реек, соединенных между собой, и использование уже готовых решений или деталей. Например, если вам часто приходится работать с болгарками, у вас, наверняка, завалялись в гараже детали от пришедших в негодность инструментов, которые вы используете для ремонта болгарки в случае надобности. Так вот, вместо шарнира можно использовать редуктор, который следует открутить от корпуса и прикрутить с помощью скоб и болтов к платформе. К шпинделю крепится ручка, а уже на нее и фиксируют болгарку. Ручку рекомендуется сделать с упором под нижней частью болгарки, а также снабдить возвратной пружиной.

Например, если вам часто приходится работать с болгарками, у вас, наверняка, завалялись в гараже детали от пришедших в негодность инструментов, которые вы используете для ремонта болгарки в случае надобности. Так вот, вместо шарнира можно использовать редуктор, который следует открутить от корпуса и прикрутить с помощью скоб и болтов к платформе. К шпинделю крепится ручка, а уже на нее и фиксируют болгарку. Ручку рекомендуется сделать с упором под нижней частью болгарки, а также снабдить возвратной пружиной.

С помощью металлических уголков на платформе вы можете сделать по своему усмотрению различные ограничители, с помощью которых удобно будет фиксировать заготовки для резки. Тут уже каждый сам себе хозяин и мастер – кто-то сооружает дополнительно тиски для большей точности, кто-то обходится примеркой «на глаз». Как и в случае со шлифовальным станком, не пренебрегайте безопасностью, если в вашей конструкции не предусмотрена возможность закрепить защитный кожух, при работе всегда надевайте защитную маску.

Как изготовить станину для болгарки своими руками с чертежами и видео

Угловая шлифовальная машинка (болгарка) – это универсальный электроинструмент, с помощью которого выполнятся абразивная обработка изделий из металла, древесины, камня и прочих материалов. Турбинка используется для резки и зачистки небольших деталей либо заготовок. При этом часто приходится держать инструмент в руках подолгу, что значительно усложняет качественное выполнение работ. Для снижения нагрузки на руки и повышения безопасности было создано специальное приспособление, которое можно купить в готовом виде или соорудить самостоятельно из подручных материалов.

Назначение станины для болгарки

Использование станины позволяет обрезать изделия быстро и качественно

Закрепление электроинструмента на жёсткой стойке имеет ряд преимуществ. Так, благодаря станине вам не придётся держать болгарку в руках, что позволит сосредоточиться на точности обработки изделия. К тому же вы исключите риск того, что турбинка может выскользнуть из рук от усталости или неосторожности. В шлифмашинках зачастую имеются специальные резьбовые отверстия для фиксации на станине, благодаря которым можно расположить инструмент под удобным углом. А вращающийся держатель позволяет изменять вертикальное положение инструмента в зависимости от поставленных задач.

К тому же вы исключите риск того, что турбинка может выскользнуть из рук от усталости или неосторожности. В шлифмашинках зачастую имеются специальные резьбовые отверстия для фиксации на станине, благодаря которым можно расположить инструмент под удобным углом. А вращающийся держатель позволяет изменять вертикальное положение инструмента в зависимости от поставленных задач.

Инструменты и материалы

Как правило, в домашних условиях стойку для болгарки делают из профилированных металлических труб, так как они очень прочны и надёжны. Хотя некоторые умельцы изготовляют держатели из пиломатериалов. В этом случае желательно использовать только самые твёрдые породы древесины, которые способны выдерживать большие нагрузки и не деформироваться в процессе эксплуатации. Что касается металлических конструкций, то здесь проблема заключается лишь в необходимости использования электрической сварки и умении работать с ней. Впрочем, если немного поразмыслить, то большинство сварочных работ можно заменить сверлением, то есть использовать болтовые соединения. К тому же такой вариант позволит практически полностью разбирать станок.

К тому же такой вариант позволит практически полностью разбирать станок.

Для работы понадобятся следующие материалы и инструменты:

- сварочный аппарат;

- перфоратор;

- шлифмашинка;

- металлический уголок;

- профилированные трубы и швеллера;

- мощная пружина;

- реле 12 Вольт;

- болты, гайки и набор ключей;

- щит из ДСП или металла (рабочая поверхность).

Техника безопасности

Как вы поняли, при изготовлении станины из металла вам придётся работать со сваркой. Но перед тем как взять в руки это устройство, надо обязательно ознакомиться с техникой безопасности. Сварщик имеет дело с электрическим током, поэтому неправильное обращение с оборудованием может привести к непоправимым последствиям.

Прежде чем включать аппарат в сеть, нужно осмотреть его. Убедитесь в том, что изоляция кабелей не повреждена. Если состояние проводов вас насторожило, то не пользуйтесь этой сваркой, пока не замените их.

Соединительные части кабелей должны быть изготовлены из латуни либо бронзы. Эти металлы имеют отличную теплопроводность, поэтому кабеля в этом случае не нагреваются.

После внешнего осмотра включаем аппарат нажатием кнопки «вкл.». При запуске должен быть слышен только звук работающего кулера. Это говорит о том, что вместе с аппаратом заработало принудительное охлаждение. При работе со сваркой нужно помнить о высокой температуре – накладываемые швы очень горячие, поэтому все манипуляции с металлами нужно выполнять в спецодежде. Используйте специальные перчатки, маску и ботинки на резиновой подошве. Последние ни в коем случае не должны быть коваными.

Надевайте респиратор, если работа выполняется в помещении с плохой вентиляцией.

Подготовительный этап: чертёж

Размеры рамы выбираются в зависимости от габаритов шлифмашинки

Одним из ключевых моментов при сборке металлической станины для болгарки является разработка грамотного чертежа. Это позволит сделать приспособление максимально удобным для эксплуатации, а также избежать порчи дорогостоящего материала.

Это позволит сделать приспособление максимально удобным для эксплуатации, а также избежать порчи дорогостоящего материала.

В первую очередь нужно изучить уже готовую модель станины. Для этого посетите любой строительный магазин и посмотрите на конструкции, которые предлагает промышленность. Так вы сможете понять, как правильно сделать такое приспособление. Что касается составления чертежа, то здесь не нужно обладать особыми навыками. Достаточно лишь правильно и максимально точно снять размеры с готового изделия и перенести их на лист бумаги. После этого можно приступить к сборке станины.

Для каждой турбинки нужен свой чертёж, поскольку приспособления от разных производителей могут сильно отличаться конструктивно. Возможно, будет достаточно небольшой корректировки, а может, придётся создавать эскиз с нуля.

Инструкция по изготовлению станины для болгарки своими руками

В домашних условиях проще всего изготовить конструкцию из двух рамок и держателя

Простейшая станина для болгарки состоит из двух рам и держателя. Порядок выполнения работ следующий:

Порядок выполнения работ следующий:

- Нарезаем профилированные трубы и просверливаем в них отверстия согласно чертежу.

- С помощью сварки изготавливаем нижнюю и верхнюю рамы будущей конструкции.

- Вырезаем из листа железа или ДСП рабочую платформу. Если турбинка мощная, то лучше использовать металл.

- Закрепляем на платформе нижнюю раму и привариваем к ней верхнюю.

- К вертикальной раме с помощью болтов крепим держатель. Он должен вращаться свободно, как маятник.

- Устанавливаем пружину. Она нужна для возврата инструмента в исходное положение. Один конец пружины крепится к верхнему торцу вертикальной рамы, а другой к держателю.

- Для удобства работы с приспособлением установите кнопку с коммутацией через реле, посредством которого будет подаваться питание на инструмент.

- Придайте конструкции завершённый вид, покрыв её краской.

- В конце оснастите станину подвижной линейкой с ограничителем. Это позволит обрезать изделия максимально точно.

После сборки приспособления, установите в него болгарку и проверьте работу инструмента на холостом ходу. Если круг ничего не задевает и вращается свободно, то можно использовать конструкцию по назначению.

Держатель для турбинки можно оснастить амортизатором. Это позволит перемещать режущий инструмент по рабочей платформе.

Видео: обзор самодельной станины для болгарки

Станина для угловой шлифмашинки – очень полезное приспособление. С помощью этой несложной конструкции мы освобождаем свои руки и достигаем максимально ровного среза без использования тисков. Такое устройство способно заменить отрезную пилу, при этом болгарку в любой момент можно вернуть в мобильное состояние.

Копеечная повседневная стойка для болгарки

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению простейшей стойки для болгарки своими руками.

Самоделка предназначена для разнообразных повседневных задач, для резки, шлифовки и прочих работ. В качестве шарнира автор приспособил дешевую дверную петлю типа «стрела». В таком шарнире бывают неслабые люфты, но для бытовых целей это не так и важно. Болгарка крепится к стреле стальным хомутом и регулируется по угольнику. Основу автор собрал из дерева, станина получилась практически бесплатной. Если проект вас заинтересовал, предлагаю изучить его более детально!

Самоделка предназначена для разнообразных повседневных задач, для резки, шлифовки и прочих работ. В качестве шарнира автор приспособил дешевую дверную петлю типа «стрела». В таком шарнире бывают неслабые люфты, но для бытовых целей это не так и важно. Болгарка крепится к стреле стальным хомутом и регулируется по угольнику. Основу автор собрал из дерева, станина получилась практически бесплатной. Если проект вас заинтересовал, предлагаю изучить его более детально!Материалы и инструменты, которые использовал автор:

Список материалов:

– стальной хомут;

– дверная петля «стрела»;

– деревянный брусок;

– МДФ, ДСП или другой материал для основы;

– саморезы;

– дверная пружина.

Список инструментов:

– дрель;

– ножовка;

– кусачки;

– отвертка;

– угольник.

Процесс изготовления самоделки:

Шаг первый. Изготовление основы

В качестве основы используем лист ДСП, фанеры или другого листового материала. К основе прикручиваем брусочек, к которому будем крепить шарнир. Ну а далее к бруску крепим нашу дверную петлю. На конце дверной петли рассверливаем отверстие под крепежный болт, который заворачивается в отверстие для передней ручки болгарки. Петлю хорошо прикручиваем саморезами к бруску.

Не забываем прикрепить к основе ножки, которые не будут скользить по столу.

Шаг второй. Пружина

К шарниру крепим болгарку, она прикручивается болтиком, а также дополнительно стальным хомутом. Чтобы болгарка сама возвращалась в исходное положение, ставим на станину пружину. Такую пружину можно купить в хозяйственном магазине, их ставят на двери. Пружину автор укоротил, просто отрезав лишнее.

Один конец пружины цепляем к ручке болгарки, автор просверлил в ручке отверстие и пружина крепится винтом с гайкой. А другой конец крепим к бруску через крюк или другой крепеж.

А другой конец крепим к бруску через крюк или другой крепеж.

Шаг третий. Регулировка

Берем угольник, ставим на болгарку новый отрезной диск и смотрим, перпендикулярно ли диск стоит относительно плоскости. Если есть кривизна, отпускаем хомут и немного поворачиваем болгарку на нужный угол.

Шаг четвертый. Упоры и испытания

Упоры автор сделал из кусков досок, материал булл нарезан уже готовой самоделкой. На болгарку можно ставить диск от циркулярки, но будьте с ним осторожны, никогда не стойте напротив болгарки, чтобы она при заклинивании не полетела в вас. Безопасно ставить на болгарку специальный трехзубый диск по дереву.

Также автор ставит на болгарку лепестковые диски, получается своего рода точильный станок. Ну и, конечно же, станочек легко режет стальные трубы, пластины, и другие материалы детали из стали.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Создайте подставку для мясорубки – DIY

Этот мини-проект МАТЬ показывает вам, как построить подставку для мясорубки, чтобы стабилизировать вашу мясорубку на столе.

Как построить подставку для мясорубки

Хотя, черт возьми, практически невозможно запустить настоящую кухню своими руками без частого обращения к мясорубке. . . Фактическое использование одного из орудий в большинстве случаев является королевской болью. Как минимум по двум причинам:

Во-первых, эти приборы с ручным приводом почти всегда нужно прикрепить к чему-нибудь, прежде чем вы сможете их использовать.И единственное «что-то», к чему большинство из нас может зажать шлифовальный станок, не беспокоясь о полученных шрамах, – это скамейка в магазине или где-нибудь на заднем крыльце. Что неудобно. И иногда грязно.

Что неудобно. И иногда грязно.

Во-вторых, каждая мельница для пищевых продуктов в мире, проклятая папой – кажется, – был продуман так, чтобы его выпускной носик не находился достаточно высоко над столом, чтобы ваша любимая миска могла скользить под ним. Правильно? Правильно. И, кроме того, пробовали ли вы когда-нибудь обработать что-нибудь сочное – например, яблоки –

с помощью одной из этих маленьких машин? И весь этот сок просочился из корпуса кофемолки? Конечно, есть.Разве не раздражает?

Что ж, МАТЬ, исследователь Кларенс Гузен знает ответы на обе эти проблемы. . . в виде отличного проекта магазина в середине зимы, который вы можете собрать воедино из разногласий почти за меньшее время, чем нужно, чтобы об этом поговорить.

Удобная подставка для мясорубки, которую вы видите здесь, имеет основание, сделанное из куска фанеры размером 13-1 / 2 на 13-1 / 2 дюйма. Два куска желтой сосны (каждый размером 7-1 / 2 на 9 дюймов) были использованы в его боковых сторонах, а его верхняя часть начала свою жизнь как ступенька 1 дюйм на 3 дюйма на 13-1 / 2 дюйма. В проекте также использовались два угловых кронштейна, двенадцать шурупов 1-1 / 2 дюйма по дереву, двенадцать шурупов 1/2 дюйма (используемых для крепления угловых кронштейнов) и небольшое количество клея (в каждом стыке).

В проекте также использовались два угловых кронштейна, двенадцать шурупов 1-1 / 2 дюйма по дереву, двенадцать шурупов 1/2 дюйма (используемых для крепления угловых кронштейнов) и небольшое количество клея (в каждом стыке).

Если ваш цех работает так же, как наш (каждый обрезок оставшихся пиломатериалов, который можно сохранить и использовать в другой день), велики шансы, что у вас уже есть все необходимое, чтобы построить один из этих стендов. Или вы можете (с разрешения) порыться в ящике для металлолома на местном лесном складе или в столярной мастерской.Так или иначе, вам не придется тратить на этот проект больше доллара или двух «свежих» денег.

Изгибы на верхней и боковых частях изображенной здесь подставки были созданы простым перемещением нижней части овальной корзины для мусора по каждому куску дерева до тех пор, пока он не “хорошо выглядит”, а затем обведением вокруг него. Только не забудьте оставить достаточно древесины в самой узкой части верха, чтобы «ножка» болгарки могла за нее прижаться. . . и сделать изогнутый вырез на крышке «достаточно широким» (не менее восьми дюймов), чтобы на него не могла упасть измельченная пища.

. . и сделать изогнутый вырез на крышке «достаточно широким» (не менее восьми дюймов), чтобы на него не могла упасть измельченная пища.

При сборке стойки используйте шпунт вместо стыковых соединений. Соединения с прорезями едва ли сложнее, чем стыки, но они намного прочнее. И, поскольку хорошему измельчителю (и чему бы он ни был установлен) время от времени легко проводить настоящую тренировку, сила – это главное в этом мини-проекте. По той же причине стыки встык должны быть усилены двумя угловыми скобами, как показано.

Хотя Кларенс оставил свой стенд «сырым», вы можете отшлифовать его и закончить его одним или двумя слоями любой нетоксичной краски или герметика, если хотите.Вы также можете приклеить к его дну губчатый резиновый коврик, чтобы он не соскользнул во время сложной шлифовки.

Жесткие и быстрые размеры для этого стенда специально не указаны. Если вы сделаете свой достаточно прочным, вы можете сделать его любого размера (в пределах разумного), который вам нужен. . . для самой большой чаши , которая у вас есть на кухне. Чаша, достаточно большая, чтобы ловить каждую каплю из с обоих концов вашей мясорубки!

. . для самой большой чаши , которая у вас есть на кухне. Чаша, достаточно большая, чтобы ловить каждую каплю из с обоих концов вашей мясорубки!

Как сделать подставку для шлифовальной машины с откидной крышкой

Этот проект – хорошее решение для тех из нас, у кого довольно маленький магазин, так как он служит двум совершенно не связанным целям на небольшой площади.Его основная функция – подставка для настольного точильного станка, который я недавно купил. Мне было сложно решить, где его установить, поскольку я не буду использовать его каждый день. Осмотрев магазин в поисках подходящего места, я подумал, что было бы здорово, если бы его можно было встроить в опорную стойку для разгрузочной машины для настольной пилы. Иногда я разрезаю более длинный приклад на настольной пиле, и было бы удобно иметь надежную опору для разгрузки. Когда мне нужно что-то измельчить, я могу просто перевернуть это и подключить к удлинителю, спускающемуся с потолка.

Основная часть сборки показана в этом коротком видео:

youtube.com/embed/EhKCOoMa154?wmode=transparent”/>Подставка имеет несколько изящных функций, в том числе подставку для инструмента, изготовленную специально для шлифовальной машины:

Он устанавливается на подставке и регулируется в широком диапазоне:

Для выравнивания подставки снизу установлены простые регулируемые ножки. Здесь я собираюсь вырезать полукруг, который я выложил с помощью лука для рисования кривой :

Так как эта подставка будет постоянно находиться в одном месте, я использовал обычные гайки, чтобы зафиксировать регулируемые ножки на месте после того, как она была выровнена.Также можно использовать ручки крыльев:

Подставка для инструмента крепится к стойке четырьмя 1-1 / 2 ″; шурупы по дереву. Она очень устойчива (в отличие от той, что поставлялась с кофемолкой) и аккуратно облегает ограждение. Его можно быстро снять для замены камня, вынув винты:

Чтобы болгарка не смещалась, я закрутил винтики вокруг основания:

В нижней части подставки есть четыре выдвижных ящика для хранения, я сделал это из 1/2 ″; еловая фанера. Все детали вырезаны и готовы к сборке:

Все детали вырезаны и готовы к сборке:

Ничего особенного, только столярный клей и гвозди для фиксации стыковых швов:

Чтобы отметить выемку для натяжения, я просто использовал то, что было близко к правильному диаметру, чтобы нарисовать кривую:

Полностью собран, отшлифован и готов к использованию:

Эти контейнеры вмещают редко используемые предметы и вместе с хранилищем служат балластом для стенда.

Вот она с опорой на выходе вверх:

А с болгаркой вверх:

5 домашних проектов своими руками, которые можно сделать с помощью настольного шлифовального станка

Настольный шлифовальный станок – это настольный шлифовальный станок, который используется в верхней части стола для вращения абразивных кругов.Устройство широко используется для выполнения работ, требующих грубого шлифования или резки твердых предметов. Хотя для использования этой машины требуется большой опыт, она также может помочь выполнять различные задачи дома, даже не вызывая специалиста.

Некоторые функции настольного шлифовального станка включают:

Заточка металлических предметов

Одной из основных задач, которые выполняет шлифовальный станок, является заточка металлических предметов.Итак, все, что вам нужно сделать, это установить правильное вращающее давление колеса, чтобы гарантировать, что объект набирает нужную скорость для использования на устройстве. Инструменты, которые можно затачивать с помощью настольного точильного станка, – это лезвия газонокосилки и режущие инструменты, такие как нож.

Избавьтесь от ржавчины

Металлические инструменты, как правило, довольно быстро покрываются ржавчиной, особенно если вы живете во влажных районах. Если металлический инструмент все еще пригодится вам или если ржавчина не повредила его, вы можете удалить ржавчину и все же заточить его с помощью настольного шлифовального станка.Обратите внимание, что очень важно настроить колесо на медленную скорость, поскольку ржавчина не проникает так глубоко, как мы могли бы подумать. Поэтому, чтобы не повредить инструмент, установите двигатель на низкий ток. Как только вы удалите всю ржавчину и захотите заточить инструмент, подумайте о том, чтобы увеличить скорость двигателя.

Поэтому, чтобы не повредить инструмент, установите двигатель на низкий ток. Как только вы удалите всю ржавчину и захотите заточить инструмент, подумайте о том, чтобы увеличить скорость двигателя.

Полировка

Это стандартное упражнение, выполняемое людьми, имеющими дело с металлическими изделиями. Эти предметы необходимо регулярно чистить, чтобы сохранить текстуру и предотвратить затупление.Для этого не забудьте использовать полировальный круг на шлифовальном станке, так как он волшебным образом очищает всю ржавчину и грязь, которые могут быть одним металлическим предметом. Как? Мотор снабжен чистой одеждой, которая счищает пыль при вращении колеса. Обратите внимание, что при полировке металлического изделия рекомендуется окунуть его в воду для охлаждения. То, что металл не контактирует с колесом, не означает, что он также не нагревается. Так что окунитесь в воду и начните полировать.Для получения информации о мерах безопасности, которые следует соблюдать при использовании настольной кофемолки, посетите веб-сайт HealthyHandyman, чтобы получить все необходимое руководство.

Настольный шлифовальный станок – это оборудование, которое вы можете использовать для различных проектов дома. Он используется для выполнения всех перечисленных функций и даже больше, чтобы помочь металлическим изделиям сохранить свою первоначальную текстуру, внешний вид, а также для их заточки. Обязательно используйте защитное снаряжение при использовании устройства, чтобы защитить глаза и лицо от искр, образующихся при использовании этого метода.

Сопутствующие

Комплекты гигиенического обслуживания для работы с жидкостями с запасными частями для более быстрого обслуживания

Когда дело доходит до оказания услуг, тремя наиболее важными факторами минимизации простоев в производственном процессе являются скорость, качество и надежность в цепочке поставок запчастей. Подлинные комплекты для обслуживания гигиенических жидкостей Альфа Лаваль содержат все необходимые запасные части для устранения поломок, ремонта и планового профилактического обслуживания – быстро!

Чтобы оптимизировать качество обслуживания и обеспечить быстрое реагирование на запросы на запасные части, Альфа Лаваль предлагает комплекты гигиенического обслуживания для работы с жидкостями, которые можно легко и удобно заказывать через глобальную сеть партнеров.

Преимущества сервисных комплектов Альфа Лаваль перед отдельными запчастями значительны:

- Они рентабельны и удобны – заказывайте один сервисный комплект, а не несколько отдельных предметов с меньшим количеством упаковки и сопутствующего администрирования

- Они уменьшают пространство на полках и сложность складских запасов – каждый сервисный комплект имеет единый номер детали, что устраняет необходимость в хранении и управлении большим запасом запасных частей.

- К ним прилагается руководство, содержащее все соответствующие ссылки на QR-коды.

Что в коробке?

Все оригинальные сервисные комплекты Альфа Лаваль включают соответствующие быстроизнашивающиеся детали, такие как уплотнения вала и эластомеры. Они упакованы и отправлены вместе для доставки с полными инструкциями и ссылками на практические видеоролики по сервисному обслуживанию.Это избавляет от необходимости закупать отдельные запасные части, помогая в быстром и безопасном выполнении обслуживания.

«У нас есть глобальная сеть квалифицированных сервисных партнеров, которые могут помочь в профилактическом обслуживании или предоставить немедленную сервисную поддержку в случае поломки», – говорит Клемент Ларсен-Ледет, менеджер по глобальным продажам услуг в Альфа Лаваль. «Таким образом, с помощью этого предложения поддержки и нашей концепции сервисных комплектов мы можем гарантировать нашим клиентам оптимальное время безотказной работы и безопасность, обеспечивая превосходное качество обслуживания клиентов.”

Упростите и ускорьте выполнение услуг:

https://www.alfalaval.com/service-and-support/service-overview/main maintenance-services/service-kits/

# #

Об Альфа Лаваль

Альфа Лаваль – ведущий мировой поставщик специализированных продуктов и технических решений, основанных на ее ключевых технологиях теплопередачи, разделения и обработки жидкостей.

Оборудование, системы и услуги компании предназначены для помощи клиентам в оптимизации их процессов. Решения помогают им нагревать, охлаждать, разделять и транспортировать продукты в отраслях, производящих продукты питания и напитки, химические и нефтехимические продукты, фармацевтические препараты, крахмал, сахар и этанол.

Решения помогают им нагревать, охлаждать, разделять и транспортировать продукты в отраслях, производящих продукты питания и напитки, химические и нефтехимические продукты, фармацевтические препараты, крахмал, сахар и этанол.

Продукция Альфа Лаваль также используется на электростанциях, на борту судов, при разведке нефти и газа, в машиностроении, в горнодобывающей промышленности и для очистки сточных вод, а также для создания комфортных климатических условий и холодоснабжения.

Всемирная организация Альфа Лаваль тесно сотрудничает с клиентами почти из 100 стран, чтобы помочь им оставаться впереди на мировой арене.Альфа Лаваль котируется на Nasdaq OMX, и в 2018 году ее годовой объем продаж составил около 40,7 млрд шведских крон (примерно 4,0 млрд евро). В компании работает около 17 200 сотрудников.

www.alfalaval.com

За дополнительной информацией обращайтесь:

Сёрен Краг, менеджер маркетинговых проектов, Альфа Лаваль

Тел . : +45 28 95 56 14

: +45 28 95 56 14

[адрес электронной почты защищен]

Как построить подставку для настольной шлифовальной машины своими руками – Steemit

! !Когда дело доходит до работы, иногда приходится импровизировать.В своем последнем проекте я создаю нестандартную подставку для своей настольной шлифовальной машины. Когда доходит до настройки всего, что я делаю в магазине, иногда мне приходится использовать новый материал. Я использую все маленькие кусочки и бобы, которые могу найти в магазине и на ферме.

Это был настоящий шок, когда моя новая кофемолка заработала. Он движется со скоростью 3600 об / мин и рычит, как зверь. Он начал трястись и грохотать по всему металлическому рабочему столу … он даже заставил вещи начать вибрировать от пола и до него.Совершенно не потребовалось времени, чтобы понять, что мне нужно, чтобы он стоял на стенде и не был связан ни с чем другим.

Посмотрев несколько фотографий в Интернете, я принялся за него. Сегодня мы с Изобретателем отправились в гараж, чтобы все разобрать и собрать. Мы использовали кусок обработанной стойки 4×4, некоторые 2×12, некоторые 2×4 и несколько 3-дюймовых шурупов для настила.

Мы использовали кусок обработанной стойки 4×4, некоторые 2×12, некоторые 2×4 и несколько 3-дюймовых шурупов для настила.

Мы начали с создания платформы. Это основа подставки, на которой стоит болгарка. Мы начали с того, что обрезали его до нужной нам длины, которая составляла 11 1/2 дюймов.

!После этого мы отошли от платформы. Мы сделали две линии, которые пересекались бы прямо в центре. Оттуда мы измерили, чтобы сделать другие сечения. Идея состоит в том, что мы сможем поставить стойку 4х4 наверх и вкрутить в нее пару шурупов, чтобы она встала на место. Затем мы перевернули его и сделали те же отметки, чтобы точно знать, где ввернуть винты сверху.

!Это было после того, как мы поставили его на пол, чтобы посмотреть, какой высоты он будет. Я хотел убедиться, что он не был слишком коротким.Я помню, как делал ножи на своем точильном станке в Южном Миссури. Я мог часами стоять, сгорбившись, и у меня болела спина.

! Оказалось, что высота столба идеальная. Так что я смогу постоять там какое-то время без каких-либо проблем! Единственное, что ему сейчас нужно, – это что-нибудь, чтобы укрепить фундамент. Мы использовали 4 куска размером 2х4 до 16 дюймов в длину. Мы разместили их таким образом, чтобы обеспечить максимальную стабильность при минимальной конструкции.Когда я работал над этой идеей с The Inventor, я объяснил, что если вы хотите, чтобы что-то было стабильным … вам нужны треугольники. Таким образом, эта конструкция создаст треугольники с каждой стороны, и если вы нажмете на кофемолку, вы фактически столкнетесь с двумя точками на треугольнике.

Так что я смогу постоять там какое-то время без каких-либо проблем! Единственное, что ему сейчас нужно, – это что-нибудь, чтобы укрепить фундамент. Мы использовали 4 куска размером 2х4 до 16 дюймов в длину. Мы разместили их таким образом, чтобы обеспечить максимальную стабильность при минимальной конструкции.Когда я работал над этой идеей с The Inventor, я объяснил, что если вы хотите, чтобы что-то было стабильным … вам нужны треугольники. Таким образом, эта конструкция создаст треугольники с каждой стороны, и если вы нажмете на кофемолку, вы фактически столкнетесь с двумя точками на треугольнике.

Я думал, что собираюсь это сделать. Я подумал: «Снимай, это отлично сработает». Разве вы не знали … это было немного сложнее, чем я думал. Мы столкнулись с несколькими проблемами, включая проблемы с шатким деревом и полом.Он немного качнулся, и нам пришлось продолжать вносить коррективы. Ничего страшного, теперь он будет работать отлично … ну, я установил болгарку и включил ту мать.

Он танцевал и вибрировал всем телом. Он кружился, как реактивный двигатель, и звучал так, словно собирался взлететь. Я попытался подержать его и даже поставить на него ногу, и он начал уносить меня, ха-ха. Я наконец разобрался с этим, когда сложил на него два шлакоблока. Нет, двое не помогли. В итоге я сложил на эту штуку 4 шлакоблока, чтобы удержать ее.Теперь он мурлычет, как котенок, и готов к работе.

Надеюсь, вам все нравятся наши приключения так же, как и нам. Следите за обновлениями, чтобы получить больше удовольствия от ножа.

Будь здоров

~ Йети

https://steemit.com/@freedompoint

https://twitter.com/the_alpha_yeti

https://www.instagram.com/thealphayeti/

Dirt Cheap 2 x 72 Ленточная шлифовальная машина, сборка

Ладно, я люблю ленточно-шлифовальные машины так же, как и другие люди, но приобрести новую шлифовальную машину – непростая задача.Многие люди спрашивали меня о создании моей шлифовальной машины с регулируемой скоростью 2 x 72 дюйма, и многие из них успешно использовали базовую конструкцию.

Это потрясающе, и спасибо за ваши комментарии, но можно ли сделать шлифовальную машину за “грязно дешевую”?

Это потрясающе, и спасибо за ваши комментарии, но можно ли сделать шлифовальную машину за “грязно дешевую”?Моя цель с этим. Проект заключается в создании надежного и полезного шлифовального станка стоимостью менее 200 долларов. Он должен сочетать в себе плоскую плиту и контактное колесо. В нем должны использоваться недорогие и доступные детали, и его должно быть просто собрать без сварщика. Самое главное, должен использовать стандартные ремни размером 2 x 72 дюйма, которые так необходимы мастерам ножей.

Мотор, который вы собираетесь забрать самостоятельно. Я начал с TEFC мощностью 3/4 от струйного насоса. Я думаю, что 3/4 лошадиных сил – это хорошее место для начала сборки стоимостью менее 200 долларов.

Заявление об ограничении ответственности: я предлагаю эту информацию только в образовательных целях. Я не буду нести ответственности за любое использование или неправильное использование сведений, указанных на этой странице. Вы должны знать и понимать риски, связанные с вращающимися предметами, электричеством, искрами и химическими веществами.

ЗАКУПКА

В этой сборке я постарался сделать все максимально простым и дешевым.По большей части я старался использовать детали, которые можно собрать на месте, и избегал покупать специальные предметы или вещи, которые можно найти только у избранных поставщиков. Некоторые веб-сайты указаны для вашего удобства, однако я не могу гарантировать, что товар будет продаваться или все еще будет продаваться, когда вы это прочтете.Материал рамы

Для базовой рамы я обнаружил, что доступны стальные трубы толщиной 1 дюйм и толщиной стенки 0,083 дюйма толщиной 14, достаточно прочные, с толщиной стенки 11 (0.12 дюймов) является предпочтительным. Поскольку нам не нужно нарезать резьбу в стенке трубы, мы можем обойтись чем-то более легким. Конструкция требует 94 дюйма, поэтому вполне вероятно, что вы в конечном итоге купите 96 дюймов (8 футов), который отлично подойдет и позволит обрезать и подправить концы. http://www.metalsdepot.com/catalog_search. php?search=T11114

php?search=T11114

Обратите внимание на то, что у меня есть оцинкованные трубки. Обычная старая сталь подойдет особенно если вы хотите покрасить раму

Колеса

Колеса Longboard обычно используются в сборках самодельных шлифовальных машин, и вы можете легко заменить подшипники.Чтобы соответствовать требованиям, они должны быть не менее 2 дюймов в ширину. Те, которые я купил на eBay, имеют диаметр 2,75 дюйма на 2 дюйма в ширину и обычно продаются как 70 мм x 51 мм. Внутренний размер подшипника должен быть больше, чем 5/16 дюйма (0,3125 дюйма), так как это болты, на которых крепятся колеса. Я использовал подшипники 608RZ, подшипники колеса скейтборда ABEC9.

Контактное колесо из полиуретана размером 8 на 2 дюйма на стальном ролике. доступны онлайн или в местах снабжения заклинателя. Шахта рассчитана на 1100 фунтов., но для этого приложения размеры важнее, чем номинальный вес. Лучше пойти в магазин, чтобы убедиться в этом лично и проверить балансировку колеса. Я проверил около пяти из них и все испытал, а затем выбрал лучший. Мы будем статически балансировать и регулировать это колесо.

Я проверил около пяти из них и все испытал, а затем выбрал лучший. Мы будем статически балансировать и регулировать это колесо.

http://www.princessauto.com/en/detail/8-in-poly-steel-swivel-caster/A-p2040292e

http://www.wheelandcaster.com/Products/1905-industrial-caster- плита-Heavy-Duty.aspx

Ведущее колесо и скорость ремня

Если ваш двигатель 4-полюсный (1800 об / мин), вы можете выбрать колесо большего размера для ведущего колеса.Формула для расчета поверхности в футах в минуту: (об / мин x диаметр колеса x пи) / 12. В Северной Америке двухполюсный двигатель с колесом 2,75 дюйма работает со скоростью 2591 фут в минуту. Половина этого показателя для четырехполюсного двигателя, который Я думаю, это слишком медленно. У закругленного колеса размером 4 на 2 дюйма получается хорошее ведущее колесо и 1884 фута в минуту.

Петли для отслеживания могут быть любой 3-дюймовой стандартной дверной петлей.

http://www. homedepot.com/p/Everbilt-1-25-in-x-3-in-Satin-Nickel-5-8-in- Radius-Door-Hinge-14980/202558073

homedepot.com/p/Everbilt-1-25-in-x-3-in-Satin-Nickel-5-8-in- Radius-Door-Hinge-14980/202558073

Трекинг регулируется с помощью болта через соединительную гайку 1/4 “.

http://www.homedepot.com/p/Everbilt-1-4-in-20-tpi-Zinc-Rod-Coupling-Nuts-822251/204337387

Прочая сталь

Кроме трубок, есть нужно несколько кусков стали. Это обычное дело, и его можно найти в Home Depot или у местного поставщика металла.

Одна из самых больших проблем при изготовлении ленточно-шлифовальных машин – правильное натяжение ремня. Я пробовал два подхода к этой конструкции: тянущая пружина с точкой опоры, для которой требуется короткая пружина весом 120 фунтов, и газовая пружина, которая на удивление проста в установке и дешева в местах с избытком.Попытайтесь найти ту, которая имеет силу от 20 до 30 фунтов, которая расширяется от 14 до 17 дюймов.

Ведомость материалов

Я составил базовую ведомость материалов и смету номенклатуры по местным поставщикам. Они в канадских долларах и в основном в розницу. Со здоровым мусорным баком вы наверняка сможете построить его дешевле. Хотя в своей сборке я использовал элемент 1 в качестве 14-го размера (стена 0,83 дюйма), если вы можете получить какой-нибудь 11-й размер (стена толщиной 0,12 дюйма), сделайте это. В этой купюре может отсутствовать несколько гаек или шайб.Придется немного поимпровизировать.

Они в канадских долларах и в основном в розницу. Со здоровым мусорным баком вы наверняка сможете построить его дешевле. Хотя в своей сборке я использовал элемент 1 в качестве 14-го размера (стена 0,83 дюйма), если вы можете получить какой-нибудь 11-й размер (стена толщиной 0,12 дюйма), сделайте это. В этой купюре может отсутствовать несколько гаек или шайб.Придется немного поимпровизировать.

СТРОИТЕЛЬСТВО

Первым делом нужно разрезать квадратную трубу. Я смог разрезать его на настольной переносной ленточной пиле, и это было быстро и безболезненно. Если у вас нет доступа к ленточной пиле, используйте ножовку со свежим лезвием 18 зубьев на дюйм, наметьте линии квадратом и прорежьте тиски. На каждом обрезанном конце следует удалить заусенцы внутри и снаружи напильником.

Вырезанный список

Вырезанный чертеж

Примечания по вырезанию:

Для элементов J и K я начал с квадратного куска стали 1/8 дюйма размером 5 дюймов и разрезал его на два прямоугольных треугольника.

Для элемента L я разрезал кусок плоской заготовки 2 “x 1/8” на 11-1 / 2 “.

Для частей M я разрезал кусок 2-дюймового стального уголка на четыре части размером 1-1 / 2 дюйма. на ленточную пилу

Для элемента N я вырезал небольшой кусок стали 1/8 дюйма на 2-1 / 2 дюйма на 3/4 дюйма. Более толстая сталь здесь тоже подойдет. 1/4 дюйма – это нормально.

Отметьте детали после резки, чтобы они не перепутались при сверлении.

Сверление

Для всех сверлений я использовал сверлильный станок. Важно иметь хорошие отверстия под прямым углом проходит через трубку под углом 90 °.Это ключ к правильной установке колес. Я думаю, что нужно просверлить около 44 отверстий, и сверлильный станок делает меньше работы.

ВНИМАНИЕ: Спасибо Энтони за указание на это. Отверстия, показанные на 3 и 6 дюймов на элементе B, неверны на чертеже выше. Я исправлю чертеж в ближайшее время. Отверстия на B должны быть 5 дюймов и 10 дюймов. 21 января 2106 г.

Большинство отверстий просверлены для болтов 1/4 дюйма, это отверстие должно иметь зазор 1/4 дюйма и, вероятно, будет долотом F или 17/64 дюйма фракционным.

Для нескольких отверстий 5/16 дюйма (обозначенных как 0,33 дюйма) хорошо подойдет долото 21/64 дюйма. Отверстие 1/2 дюйма в позициях A, J и K может быть увеличено для зазора 17/32 дюйма.

Для нескольких отверстий 5/16 дюйма (обозначенных как 0,33 дюйма) хорошо подойдет долото 21/64 дюйма. Отверстие 1/2 дюйма в позициях A, J и K может быть увеличено для зазора 17/32 дюйма.Элемент M показывает четыре элемента на чертежах резки и сверления. Только два из четырех углов должны иметь прорези. Два, которые используются для прикрепления плиты L к вертикальному элементу рамы B, должны иметь прорези, чтобы можно было регулировать плиту. Два других, M1, предназначены для передних ножек вертикального элемента рамы B для крепления к вашей базе.Для M1 требуются только отверстия 17/64 “, без пазов.

Для позиции L требуется зенковка для установки болта 1/4″ NC с плоской головкой. Я использовал зенковку 82 ° 1/2 дюйма и продолжал сверлить и проверять болт, пока он не оказался заподлицо чуть ниже поверхности плиты.

Я намеренно пропустил монтажные отверстия газовой пружины 3/16 дюйма в горизонтальном элементе A. Местоположение Количество этих отверстий будет зависеть от длины газовой пружины, которую вы используете.

Чтобы проделать прорези в двух деталях M1, я просверлил два отверстия диаметром 1/4 дюйма на расстоянии примерно 1/4 дюйма друг от друга и использовал круглый напильник, чтобы удалить лишний материал, чтобы сделать прорезь.

СБОРКА

После того, как все металлоконструкции будут вырезаны, вы можете приступить к сборке деталей для пробной примерки. Обратитесь к серии фотографий, чтобы проверить соответствие. Если вы хотите покрасить, вы должны разобрать после пробной примерки, покрасить и собрать заново. Обратите внимание, что для большей части тестового фитинга я не использовал нейлоновые стопорные гайки. Для окончательной сборки я использовал нейлоновые контргайки. Также на некоторых фото показана сборка после покраски.

По возможности используйте угольник, чтобы вертикальная и горизонтальная части рамы были расположены под углом 90 °.

Начнем с рычага слежения – это самая сложная часть, и ее нужно собрать, прежде чем переходить к остальной части рамы.

Узел следящего рычага

Это вид с торца следящего рычага при испытательной установке. Петля нависает над правой стороной элемента C. Это допускает как отрицательный, так и положительный развал. Поскольку мы используем болт с полукруглой головкой для оси колеса, нам нужно выровнять среднее отверстие на одной стороне петли.Вырезав отверстие, я отрезал противоположную сторону петли.Благодаря этому он лучше подходит для трекинга. Я просверлил два отверстия 1-1 / 2 дюйма посередине. Эти отверстия должны совпадать с расстоянием между отверстиями в рычаге слежения C и прижимной гайкой N.

Здесь мы видим, как зажимается стяжная гайка. Болты NC 2-1 / 2 x 1/4 дюйма выглядят длинными, но нам понадобится немного длины, чтобы прикрепить пневматическую пружину позже.

Само отслеживающее колесо прикручено к болту с квадратным подголовком 5/16 дюйма. Потребуются некоторые шайбы и гайка, чтобы отвести колесо на 1/2 дюйма от рычага C.Я добавил немного изоленты, чтобы эффективно увенчать колесо и помочь в отслеживании ремня.

Любой 1/4″ болт подходящей длины может быть сделан в регулировочном болт слежения.

Ручка 3″ болт с некоторой черной трубкой надевается на плечо и крепится с помощью стопорной гайки нейлона.

Сборка рамы

Сборка деталей рамы довольно проста. Как правило, для окончательной сборки, при соединении двух частей по 1 дюйм, я использовал болт 2-1 / 2 дюйма, плоские шайбы и нейлоновую контргайку.

клиньев J и К присоединены с 2″ болтами.

Контактное колесо крепится с помощью длинной 1/2″ болт, плоские шайбы и контргайки нейлона.

Здесь мы также видим, что пневматическая пружина устанавливается с помощью крепежных винтов и гаек 10-24 на 1-1 / 2 дюйма. Положение пневматической пружины может варьироваться в зависимости от длины пружины, которую вы получаете.

С моим контактным колесом косынка и одна шайба ставят колесо почти ровно на 1/2 дюйма от рамы. Это будет целевое расстояние, на котором остальные колеса будут удалены от рамы.Использование гаек и шайб для достижения этого расстояния легко для других колес. Это верхнее колесо, закрепленное болтом 5/16 “x 3”. Снова мы стремимся к расстоянию между ремнем и рамой 1/2 дюйма. Я обнаружил, что это сработало довольно близко к трем гайкам и одной плоской шайбе с колесами, которые у меня есть. Стержень с резьбой / 16 дюймов с шайбами и нейлоновыми стопорными гайками. Чуть ниже этого 4-дюймового резьбового стержня длиной 1/4 дюйма элементы D и E крепятся к основному горизонтальному элементу A.Подходящие 4-дюймовые болты могут работать в любом из этих мест.

Это верхнее колесо, закрепленное болтом 5/16 “x 3”. Снова мы стремимся к расстоянию между ремнем и рамой 1/2 дюйма. Я обнаружил, что это сработало довольно близко к трем гайкам и одной плоской шайбе с колесами, которые у меня есть. Стержень с резьбой / 16 дюймов с шайбами и нейлоновыми стопорными гайками. Чуть ниже этого 4-дюймового резьбового стержня длиной 1/4 дюйма элементы D и E крепятся к основному горизонтальному элементу A.Подходящие 4-дюймовые болты могут работать в любом из этих мест.Обратите внимание, что на этой фотографии показана установленная опция задней тянущей пружины. Ее можно использовать вместо пневматической пружины, если вы можете найти подходящую пружину в диапазоне от 120 до 140 фунтов.

Другой вид сзади, пост в сборе. Плита (L) крепится к вертикальному элементу рамы с помощью двух угловых кронштейнов (M). Прорези 1/4 “x 1/2” в угловых скобах позволяют регулировать плиту по двум измерениям.

Два болта с плоской головкой 1/4 “x 1” утоплены заподлицо или ниже поверхности валика

При установке последнего валика отрегулируйте его так, чтобы он отталкивал ремень от верхнего колеса и касался колеса примерно на 1/8 дюйма.

Обратите внимание, что я снял фаски с верхней и нижней части валика.

Опорная плита может быть заменена по мере износа.

Для передних опор я использовал два 2-дюймовых стальных уголка M1 и прикрутил их к вертикальному элементу рамы B примерно на 1-1 / 2 дюйма от дна с помощью болта 1/4 дюйма.Монтаж рамы

рама должна быть установлена на прочной поверхности. Если вы используете дерево, сделайте его толщиной не менее 3/4 дюйма. Для своих тестов я использовал кусок фанеры 3/4 дюйма, который составлял 26 дюймов в длину и 12 дюймов в ширину.Я ожидал, что это будет самая маленькая поверхность, которую можно использовать. Я рекомендую использовать 26 “x 18” и устанавливать двигатель непосредственно на основание.

Элементы G и H вместе с уголками M1 используются для крепления рамы к дереву. Вы можете использовать болты 1/4 дюйма с гайками (предпочтительно) или стягивающие винты и шайбы. Рекомендуемая высота основания составляет от 28 до 30 дюймов или кончиков пальцев, когда руки расслаблены по бокам. Эта высота будет расположите локти примерно на половине высоты стола.

Эта высота будет расположите локти примерно на половине высоты стола.

Балансировка ролика

Колесо ролика, вероятно, будет разбалансировано при покупке, поэтому мы должны улучшить его путем статической балансировки. Для этого нужно дать ему остановиться и отметить нижнюю точку. Используя сверло большего размера, скажем 1/2 дюйма, удалите часть стали из ступицы. Дайте ему покрутить и посмотрите, где он остановится. Если он остановится в том же месте внизу, удалите еще немного стали из этой области. Достаточно материала удаляется с тяжелой стороны, если колесо будет случайно в любом месте из-за трения, а не всегда в тяжелом месте.По мере балансировки убирайте немного с каждой стороны. Хотя это не идеально, это будет большим улучшением по сравнению со стандартным несбалансированным роликом.

Подгонка самоустанавливающегося колеса

Если на лицевой стороне колеса есть «вау» (некруглая), вы можете выровнять поверхность, когда ремень включен, а двигатель вращает колесо. При выключенном агрегате зажмите стальной стержень или 1-дюймовый уголок на вертикальном элементе рамы B чуть выше колеса, чтобы он действовал как упор для инструмента. С ремнем на шлифовальном станке включите его и проверьте отслеживание.С помощью острого долота против импровизированного упора для инструмента очень осторожно проведите по колесу. За один раз следует удалять только небольшое количество полиуретана. При покупке ролика проверка лицевой стороны колеса на минимальное «вау» может значительно снизить усилия по правке. В случае с моим колесом регулировка не потребовалась, так как я выбрал лучшее из полдюжины или около того колес в магазине.