Как Проверить Статор Дрели – STEPMEB.RU

DorifymДрели

Якорь электродвигателя относится к вращающейся части, на занят собирается грязюка, появляется нагар. При дефектах конечно провести диагностику дома зрительно и используя мультиметра. На трущихся поверхностях не является сколов, царапин и трещинок. При обнаружении таких проводят меры по их устранению.

Якорь электродвигателя при обычных режимах работы не подвергается износу. Подменяют только щетки, замеряя допустимую длину. Однако при долгих нагрузках обмотки статора начинают греться, что приводит к образованию нагара.

По причине механических воздействий якорь электродвигателя может перекоситься при повреждении подшипниковых узлов. Движок работает, но постепенный износ ламелей иначе говоря пластинок приведет к окончательному выходу его из строя. Увы для спасения недешевого оборудования нередко довольно провести профилактический ремонт и устройством возможно воспользоваться большой срок.

К нехорошим факторам, влияющим на якорь электродвигателя, относят попадание воды на железные поверхности. Критическим является долгое воздействие влажности и возникновение ржавчины. По причине рыжеватых скоплений и грязищи происходит увеличение трения, это наращивает токовую нагрузку. Контактные части нагреваются, припой может отслаиваться, создавая повторяющуюся искру.

В автосервисе помогут, однако это востребует определённых издержек. С поломкой есть вариант совладать и без помощи других, ознакомившись с вопросом: как проверить якорь электродвигателя своими руками. Для диагностики пригодится устройство, замеряющий сопротивление и инструменты.

Проверка якоря электродвигателя начинается с определения самой неисправности. Полный поломка этого узла происходит по причине рассыпавшихся щеток коллектора, разрушения слоя диэлектрика меж пластинами, и дополнительно по причине недлинного замыкания в электронной цепи. Если проход искрения снутри устройства решают об износе либо повреждении токосъемников.

Межвитковое замыкание как определить в чём? Якорь,или статор,что менять

Искрение щеток начинается по причине возникновения зазора в месте контакта с коллектором. Этому предшествует падение устройства, высочайшая нагрузка на вал при заклинивании, также нарушение целостности припоя на выводах обмоток.

Неисправность на работающем электродвигателе проявляется обычными состояниями:

- Искрение основной признак неисправности.

- Рокот и трение при вращении якоря.

- Осязаемая вибрация во время работы.

- Смена направления вращения при прохождении якорем линии движения наименее оборота.

- Возникновение аромата оплавляющейся пластмассы или сильный нагрев корпуса.

Если стали приметны отличия в работах болгарки, дрели, стартера, то необходимо снять подачу напряжения.

Если стали приметны отличия в работах болгарки, дрели, стартера, то необходимо снять подачу напряжения.Предстоящая эксплуатация устройств приводит к пожару либо к поражению человека электронным током. Сперва рекомендуется оглядеть корпус изделия, оценить проводку на целостность, отсутствие оплавленных частей и повреждения изоляции. Для прикосновений инспектируют температуру всех частей устройства. Рукою пробуют крутить якорь, он должен передвигаться просто, без заеданий. Если механические части целые и нет загрязнений перебегают к разборке.

Обмотка якоря электродвигателя не обязана иметь нагара, тёмных пятен, схожих на последствия перегрева. Поверхность контактных частей и области зазора не обязана стать зосоренной. Маленькие частички понижают мощность мотора и увеличивают ток. Не следует создавать разборку устройств с включенной в сеть вилкой с целью безопасности проведения работ.

Рекомендуется проводить съемку процесса разборки для исключения сложностей при оборотном процессе. Или есть вариант записывать на листок любое действие собственных действий. Допускается некий износ щеток, ламелей. Увы при обнаружении царапин следует узнать причину их происхождения. Может быть, этому поспособствовала трещинка в корпусе, которую следует отметить только при нагрузке.

Или есть вариант записывать на листок любое действие собственных действий. Допускается некий износ щеток, ламелей. Увы при обнаружении царапин следует узнать причину их происхождения. Может быть, этому поспособствовала трещинка в корпусе, которую следует отметить только при нагрузке.

Искренние могло происходить по причине пропадания электронного контакта в одной из ламелей. Для замера сопротивления рекомендуется ставить щупы не знакомых токосъемников. Вращая вал мотора, наблюдают за показаниями циферблата. На дисплее должны являться нулевые значения. Если проскакивают числа даже в несколько Ом, то это гласит о нагаре. При возникновении нескончаемого значения судят об обрыве в цепи.

Независимо от результатов дальше следует проверить сопротивление меж каждыми примыкающими ламелями. Оно является схожим для каждого замера. При отклонениях необходимо оглядеть нашему клиенту остается соединения катушек и поверхность прилегания щёток. Сами щетки как правило имеют равномерный износ. При сколах и трещинках они заменяются.

При сколах и трещинках они заменяются.

Катушки соединяются с сердечником проводкой, которая могла отслоиться. Припой нередко не выдерживает ударов от падений. У стартера ток через контакты иной раз достигает 50А, что приводит к прогоранию некачественных соединений. Наружным осмотром определяют места повреждений. Если не нашли неисправности, то проводят застыл сопротивления меж ламелью и самой катушкой.

В случае отсутствия мультиметра будет нужно источник питания 12 Вольт и лампочка на соответственное напряжение. У хоть какого автовладельца с таким набором не возникнет заморочек. На вилку электроприбора подключают плюсовую и минусовую клеммы. В разрыв ставится лампа накаливания. Итог наблюдают зрительно.

Вал якоря крутят рукою, лампа пылает без скачков яркости. Если наблюдается затухание судят о неисправном движке. Вероятнее всего, вышло межвитковое замыкание. Полное пропадание свечения свидетельствует об обрыве в цепи. Причинами как правило бывают неконтакт щеток, обрыв в обмотке иначе говоря отсутствие сопротивления в одной из ламелей.

Как проверить электродрель

Ремонт якоря электродвигателя начинают только после рабочей убежденности в неисправности узла. Царапинки и сколы на ламелях убирают радиальный проточкой поверхности. Нагар и копоть конечно снять чистящими средствами для контактных электронных соединений. Разбитые подшипники перепрессовывают и меняют на новые. Принципиально соблюсти балансировку вала при сборке.

Вращение надо сделать лёгким и без шума. Покоробленную изоляцию восстанавливают, используют обыденную изоленту. Соединения, вызывающие подозрения, лучше пропаять поновой. При дилеммах с катушками якоря рекомендуется прибегнуть к перемотке, которую выполняется без помощи других.

Перемотать якорь электродвигателя можно обстановке гаража, только требуется быть усмотрительным при нанесении каждого витка. Медная проводка подбирается аналогичной намотанной. Сечение нельзя поменять, это приведёт к нарушению высокоскоростных режимов работы мотора. Бумага диэлектрическая будет нужно для отделения обмоток. Катушки в нижней части заливают лаком.

Бумага диэлектрическая будет нужно для отделения обмоток. Катушки в нижней части заливают лаком.

Корпус бывает очищен от старенького лака и других включений. Для этой цели подходит ратфиль, наждачная бумага либо горелка. Для якоря изготавливают гильзы, материалом служит электротехнический картон. Приобретенные заготовки укладывают в пазы. Намотанные катушки следует делать правыми витками. Выводы не знакомых коллектора перематывают капроновой нитью.

Кто провод припаивается к соответственной ламели. Сборка должна заканчиваться очередными замерами сопротивления контактных соединений. Если что остается сделать нашему клиенту в норме и нет маленьких замыканий можно инспектировать работу электродвигателя под напряжением.

Источник

дрель, проверить, статорRelated Posts

как подключить кнопку, заменить щётки, проверить ротор, починить якорь, инструкция с фото и видео

Когда выходит из строя электроинструмент, не стоит спешить его выбрасывать. Познакомившись с устройством и разобравшись в основных механизмах, можно самостоятельно заменить испортившийся узел или деталь. Разборка и сборка требует внимания и аккуратности. Но при выполнении этого несложного условия не придётся покупать новый дорогостоящий инструмент. Знание — сила. Продлить жизнь своему помощнику по хозяйству не так уж сложно, как это кажется на первый взгляд.

Содержание

1 Устройство электродрели

1.1 Электрическая часть

1.2 Механическая часть

2 Симптомы неполадок электродрели

2.1 Дефекты механической части

2.2 Признаки неисправности электрики

3 Ремонт электродрели своими руками: описание проблем и их решение

3.

1 Необходимые инструменты и материалы

1 Необходимые инструменты и материалы3.2 Как разобрать дрель

3.2.1 Видео: как разобрать электродрель

3.3 Дрель не включается и не работает

3.4 Дрель трещит, но патрон не вращается

3.5 Не работает кнопка включения

3.5.1 Видео: замена кнопки дрели

3.6 Не работает плавный пуск

3.7 Не работает регулятор оборотов, его устройство и замена

3.8 Замена щёток в дрели

3.8.1 Видео: замена щёток в электродрели

3.9 Не работает переключатель реверса дрели

3.10 Дрель вращается только в одну сторону

3.11 Замена подшипника

3.11.1 Видео: замена подшипника в дрели

3.12 Как проверить якорь дрели мультиметром и отремонтировать его

3.12.1 Видео: проверка якоря коллекторного двигателя

3.

13 Как прозвонить статор электродрели

13 Как прозвонить статор электродрели3.13.1 Видео: как проверить якорь и статор электродвигателя в домашних условиях

3.14 Дрель не работает на малых оборотах (дрель не набирает обороты и греется)

3.15 Замена ударного механизма дрели

3.15.1 Видео: ремонт ударной дрели

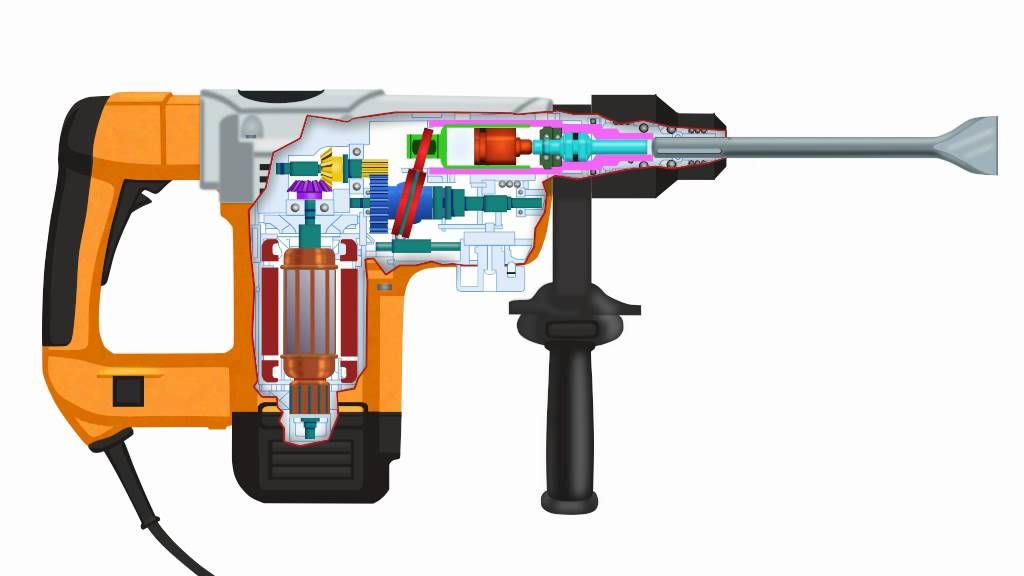

Устройство электродрели

Электродрель состоит из двух взаимосвязанных частей: механической и электрической. Понять устройство и принцип работы проще, если рассмотреть эти две составляющие по отдельности.

Современная электродрель состоит из нескольких узлов, каждый из которых относится к механической или электрической системе

Электрическая часть

Основой привода электродрели является электрический ток, который поступает в инструмент из бытовой сети через шнур питания. От него работает двигатель (обычно коллекторного типа), расположенный внутри центральной части корпуса. Электромотор состоит из двух элементов:

- статора.

Он изготавливается из электротехнической стали с повышенной магнитной проницаемостью. В технологических пазах располагаются обмотки — витки медной проволоки, которые индуцируют магнитное поле. Статор жёстко вмонтирован в корпус инструмента;

Он изготавливается из электротехнической стали с повышенной магнитной проницаемостью. В технологических пазах располагаются обмотки — витки медной проволоки, которые индуцируют магнитное поле. Статор жёстко вмонтирован в корпус инструмента; - ротора. В отличие от статора он вращается на опорных подшипниках. Ротор — это рабочий вал, на котором расположены ответные обмотки. Вращение якоря обусловлено электромагнитным взаимодействием рамок (обмоток), уложенных в специально проточенных канавках. В хвостовой части якоря расположен коллектор, выполняющей функцию распределения тока по обмоткам. Непосредственно за это отвечают графитовые щётки, на которые подаётся напряжение сети. Непрерывный контакт щёток с коллектором якоря поддерживается пружинами, давящими на графитовый (или угольный) электрод. Вращательное движение ротора мотора передаётся к патрону, в котором зажато сверло или другой рабочий инструмент.

Управление режимами вращения осуществляет кнопка включения, расположенная между двигателем и сетевым шнуром. В самой кнопке (или над ней) установлено регулировочное колесо оборотов и реверсный переключатель. Для удобства управления в регулировке количества оборотов ротора применена симисторная схема плавного изменения напряжения. Благодаря микроплёночной технологии регулятор имеет настолько миниатюрные размеры, что его можно вмонтировать в спусковой крючок кнопки.

В самой кнопке (или над ней) установлено регулировочное колесо оборотов и реверсный переключатель. Для удобства управления в регулировке количества оборотов ротора применена симисторная схема плавного изменения напряжения. Благодаря микроплёночной технологии регулятор имеет настолько миниатюрные размеры, что его можно вмонтировать в спусковой крючок кнопки.

В кнопку включения встраивается регулятор оборотов, управлять которым можно с помощью выведенного на поверхность колеса

Переключение направления движения двигателя производится реверсным переключателем, имеющим два положения. Одно соответствует движению по часовой стрелке (основной режим). Другое — движению вала против часовой стрелки, которое используется при откручивании шурупов или при заклинивании сверла. Схема подключения реверса электродрели, как правило, изображена на самом механизме.

Схема подключения реверса изображена на корпусе устройства

Для экранирования электродвигателя от помех в электросети и гашения обратной ЭДС (электродвижущей силы) на щётках во входной части цепи установлен конденсатор. Он обычно располагается в нижней части рукоятки дрели рядом со входом шнура питания.

Он обычно располагается в нижней части рукоятки дрели рядом со входом шнура питания.

В некоторых моделях для сглаживания частотных составляющих устанавливаются индукционные кольца.

Индукционное кольцо сглаживает пульсации тока за счёт наводимого магнитного поля

Механическая часть

Задача электродрели — вращать рабочий инструмент. Для этого служит патрон, который может быть кулачковым, быстрозажимным или конусным.

Быстрозажимной патрон позволяет заменить рабочий инструмент за несколько секунд без помощи ключа

Непосредственную передачу вращения от двигателя к патрону осуществляет редуктор. Его основная задача — понижать обороты электромотора, так как последний развивает скорость до нескольких десятков тысяч оборотов в минуту. С этим справляется червячно-планетарный механизм. Одновременно с понижением оборотов происходит повышение мощности вращения. Существуют дрели, в которых наряду с плавным набором оборотов добавлены фиксированные скорости, обычно две. Принцип действия переключателя скоростей подобен работе коробки передач автомобиля.

Принцип действия переключателя скоростей подобен работе коробки передач автомобиля.

Первые электрические дрели появились в середине XIX века. Этому способствовало изобретение электродвигателя и массовое внедрение его в производство. К 80-м годам позапрошлого столетия на заводах и судоверфях они появились как самостоятельный инструмент. Широкое применение в быту электродрель получила лишь в конце XX века.

В тех моделях электродрелей, которые оснащены функцией долбления, редуктор дополнительно содержит храповой механизм. С его помощью осуществляется поступательно-возвратное движение патрона, которое можно рассматривать как ударный механизм. При перескакивании зубьев храповика возникает вибрация, которая применяется при работе с бетоном, кирпичом и камнем. Обработка деревянных и металлических деталей производится без применения этого режима. Включение «трещотки» осуществляется специальной кнопкой, расположенной на корпусе.

Ударный режим дрели включается переводом специального переключателя в положение, обозначенное молоточком

Фактически ударная система представляет собой две волнистые поверхности, установленные на рабочем валу. В обычном режиме они не участвуют в процессе сверления, их разделяет пружина. Но когда под действием переключателя они соприкасаются и трутся между собой, возникает дополнительная вибрация. При этом сверло должно быть рассчитано на такую работу — обычно применяют инструмент с усиленной режущей кромкой, победитовой напайкой и т. д.

В обычном режиме они не участвуют в процессе сверления, их разделяет пружина. Но когда под действием переключателя они соприкасаются и трутся между собой, возникает дополнительная вибрация. При этом сверло должно быть рассчитано на такую работу — обычно применяют инструмент с усиленной режущей кромкой, победитовой напайкой и т. д.

При сверлении с ударом применяются специальные свёрла с усиленной кромкой

Симптомы неполадок электродрели

Каждая система электрической дрели может выйти из строя. Определить причины неисправности можно, зная их основные симптомы.

Дефекты механической части

О том, что проблема заключается в одном из механических устройств, свидетельствуют следующие признаки:

- заклинивание патрона, невозможность провернуть его руками;

- металлический стук и скрежет во время работы;

- хруст пластика внутри корпуса;

- гул выработанных подшипников, повышенная вибрация;

- не включается ударный механизм;

- патрон слетает с рабочего вала.

Поломка механики может привести к сбоям в работе, которые проявляются периодически. Не стоит надеяться, что она исправится сама собой. Как только обнаружены первые признаки проблемы, необходимо прекратить работу и устранить дефект. В противном случае стоимость ремонта значительно увеличится.

Признаки неисправности электрики

Электрическая часть также имеет свои характерные признаки неправильной работы:

Большим преимуществом двигателя коллекторного типа, применяемого в большинстве электродрелей, является то, что при выходе из строя управляющей электроники мотор продолжает функционировать. Однако запускается он при этом без плавного разгона и сразу на максимальные обороты. В сравнении с асинхронным двигателем УКД имеет более компактные размеры, что позволяет изготавливать дрели карманных размеров.

Ремонт электродрели своими руками: описание проблем и их решение

Все неполадки электродрелей обычно обусловлены неправильной эксплуатацией, износом отдельных узлов и механизмов инструмента или применением некачественных комплектующих. Чтобы произвести правильную диагностику, необходимы определённый опыт и измерительные электротехнические инструменты. Ниже мы рассмотрим наиболее распространённые неполадки и способы их устранения.

Чтобы произвести правильную диагностику, необходимы определённый опыт и измерительные электротехнические инструменты. Ниже мы рассмотрим наиболее распространённые неполадки и способы их устранения.

Необходимые инструменты и материалы

Для самостоятельного ремонта электродрели необходимо подготовить:

В некоторых старых моделях применялось гаечно-винтовое соединение. В этом случае для разборки корпуса дрели дополнительно понадобится набор ключей.

Что касается замены деталей, нужно помнить, что универсальным для всех видов дрелей на сегодняшний день является только патрон. Остальные запчасти, как правило, оригинальные. Переставить их с одной дрели на другую не удастся, если только они не одной модели. Для замены необходимо приобретать запчасти по каталогу фирмы-производителя для соответствующей модификации прибора.

Ремонт рекомендуется производить в хорошо освещённом и проветриваемом помещении, стол не должен быть захламлён. Если надежды на память нет, можно фотографировать этапы разборки и зарисовывать схему подключения проводов. Перед началом демонтажа нужно в обязательном порядке отключить инструмент от электрической сети.

Перед началом демонтажа нужно в обязательном порядке отключить инструмент от электрической сети.

Как разобрать дрель

Разборка корпуса электродрели занимает несколько минут. Процедура заключается в отвинчивании 4–6 (в зависимости от модели и марки) саморезов. После этого корпус разъединяется на две половины, между которыми установлен двигатель и остальные механизмы прибора. Если требуется дальнейшая разборка, последовательно выкручиваются все доступные шурупы и освобождаются крепления сетевого шнура, кнопки «Пуск», переключателя реверса. Двигатель и редуктор отсоединяются от корпуса в последнюю очередь.

Правильная разборка начинается со снятия крышки корпуса и заканчивается извлечением редуктора

При разборке важно запомнить не только последовательность работы, но и точное расположение проводов, соединяющих детали между собой.

Видео: как разобрать электродрель

Дрель не включается и не работает

Если подключённая к сети дрель не работает при нажатии на кнопку «Пуск» и при этом не подаёт никаких признаков жизни, нужно проверить следующие узлы.

- Сетевой шнур. Сначала кабель осматривается визуально на предмет разрывов или переломов. Если таковых не обнаружено, вторым этапом шнур нужно проверить мультиметром или пробником. Для этого снимается защитный корпус. В некоторых моделях необязательно откручивать кожух целиком — достаточно снять только пластиковую защиту рукояти. После того как доступ к контактам шнура будет открыт, проверяется наличие напряжения на конце провода. На исправном шнуре мультиметр покажет напряжение 220 В. На пробнике при касании к фазовому проводнику загорается красный светодиод.

Целостность кабелей и наличие напряжения в определённых частях электрической схемы удобнее проверять мультиметром

- Если шнур исправен, производится последовательная проверка напряжения на кнопке и электродвигателе.

- Далее проверяется работа конденсатора и реверсного переключателя. Зачастую дефект можно обнаружить при внимательном осмотре. Повреждённая деталь изменяет цвет или форму. Например, пластмассовый корпус кнопки, внутри которого расположена микросхема, при длительной перегрузке часто оплавляется.

При вскрытии кожуха это сразу бросается в глаза. Пробои проводки двигателя также видны невооружённым глазом — часто причиной сбоя является обрыв кабелей или межвитковое замыкание. Первое сопровождается подгоревшими клеммами или контактами, разрывами или спеканием проводников. Второе — неприятным запахом и пятнами синего цвета на обмотках. Конденсатор при повреждениях может деформироваться и принимать бочкообразную форму.

При вскрытии кожуха это сразу бросается в глаза. Пробои проводки двигателя также видны невооружённым глазом — часто причиной сбоя является обрыв кабелей или межвитковое замыкание. Первое сопровождается подгоревшими клеммами или контактами, разрывами или спеканием проводников. Второе — неприятным запахом и пятнами синего цвета на обмотках. Конденсатор при повреждениях может деформироваться и принимать бочкообразную форму.Разъединение контактов электропроводки приводит к прекращению работы дрели

Дрель трещит, но патрон не вращается

Если инструмент оснащён функцией удара, характерный треск издают при трении зубчатые поверхности храповика. Причиной тому может быть как поломка самого храповика, так и заклинивание патрона, вернее, вала, на котором он закреплён. Для устранения неполадки необходимо разобрать корпус дрели, чтобы получить доступ к редуктору. Внимательный осмотр поможет уточнить причину проблемы и принять правильное решение. Часто такие симптомы сопровождают заклинивший подшипник.

Дрель, которая эксплуатировалась в условиях повышенной влажности и запылённости, необходимо время от времени вскрывать и очищать от пыли двигатель и подшипники. Кроме того, после удаления пыли и стружек подшипник необходимо смазывать. Но в меру — избыток смазки способствует налипанию мелкого мусора и приводит в итоге к повреждениям.

Для профилактики редуктор нужно разобрать и смазать

Не работает кнопка включения

При помощи кнопки «Пуск» происходит управление работой дрели. Нажатием курка запускается электрический двигатель и регулируется скорость его вращения. Как уже отмечалось выше, внутреннее устройство пусковой кнопки представляет собой симисторную (или тиристорную) схему, напечатанную на микроплёнке.

Кнопка состоит из нескольких мелких деталей: 1-пусковые контакты, 2-регулятор оборотов двигателя, 3-электронная схема, 4-колесо управления скоростью вращения, 5 — возвратная пружина кнопки

Разбирать и ремонтировать её в домашних условиях невозможно. Поэтому при повреждении она полностью заменяется. Схема подключения кнопки обычно изображена на корпусе в виде пиктограммы.

Поэтому при повреждении она полностью заменяется. Схема подключения кнопки обычно изображена на корпусе в виде пиктограммы.

Если в схеме дрели не используется конденсатор, к кнопке подключаются только два провода от розетки и два провода внутренней цепи. В противном случае к ней подходят отдельные провода от конденсатора.

В зависимости от вида электрической схемы к кнопке может подходить от четырёх до шести проводов

Видео: замена кнопки дрели

Не работает плавный пуск

Система плавного пуска электродвигателя является важной составляющей в схеме инструмента. Все современные дрели оснащены этой функцией. Благодаря ей увеличивается ресурс двигателя, износ трущихся частей в моторе значительно сокращается, а работа с дрелью становится комфортнее. Основным элементом плавного пуска является симистор. Если он перегорает, функция перестаёт работать. Лучшим вариантом устранения проблемы считается замена кнопки целиком. Но если такой возможности нет, можно заменить симистор. Для этого нужно разобрать кнопку, выпаять сгоревшую деталь из платы и установить новую.

Если он перегорает, функция перестаёт работать. Лучшим вариантом устранения проблемы считается замена кнопки целиком. Но если такой возможности нет, можно заменить симистор. Для этого нужно разобрать кнопку, выпаять сгоревшую деталь из платы и установить новую.

Если новую кнопку найти не удаётся, можно снять с неё плату, управляющую функцией плавного пуска, и заменить в ней сгоревший симистор

Перед обратной сборкой кнопки внутреннее пространство тщательно продувается и очищается.

Не работает регулятор оборотов, его устройство и замена

Кроме системы плавного пуска в дрели предусмотрена система ручной регулировки оборотов. Колесо, при помощи которого осуществляется изменение скорости, может располагаться на кнопке или в другом месте на корпусе. Современные модели совмещают функцию плавного пуска и ручную регулировку оборотов в одном электронном устройстве, которое было описано выше. Частота вращения регулируется резистором с переменным сопротивлением.

Если система управления скоростью вращения вышла из строя, а заменить её не получается, можно воспользоваться наружным устройством. Например, включив в разрыв цепи питания диммер. Или собрать устройство самостоятельно из недорогих радиодеталей.

Например, включив в разрыв цепи питания диммер. Или собрать устройство самостоятельно из недорогих радиодеталей.

Простейший диммер для управления оборотами электродрели можно собрать из недорогих и доступных радиодеталей

Замена щёток в дрели

Замена графитовых щёток в коллекторе электродвигателя бывает плановой или аварийной. Предпочтительнее, конечно, первый вариант. Эксплуатация чрезмерно истёртых щёток приводит к быстрому износу коллектора на роторе. Вслед за этим может сгореть мотор. Выработка щёток более чем на 40% является сигналом к плановой замене. При достижении порога пригодности щётки начинают искрить, причём искрение происходит настолько интенсивно, что разогревается корпус. Доводить дрель до такого состояния нельзя.

Заменить щётки даже в старых моделях электродрелей довольно просто: доступ к ним появляется сразу после снятия защитного кожуха

На разных моделях предусмотрены различные способы замены щёток. Но в большинстве современных инструментов на корпусе оставляют окошко, через которое щётки меняются без разборки защитного кожуха.

Видео: замена щёток в электродрели

Не работает переключатель реверса дрели

Начинающие пользователи часто путают регулятор оборотов и реверс дрели. Тем не менее это два разных устройства. И хотя они расположены рядом, всё же заключены в отдельные корпуса. Принцип действия реверса (изменения направления движения ротора) довольно прост. Если поменять фазу и ноль на щётках электромотора, изменится направление вращения.

Механизм управления реверсом часто расположен в верхней части корпуса кнопки

Следует обратить внимание, что у реверса бывает 3 положения (а не только 2). В одном ротор вращается по часовой стрелке. В другом — против часовой. И третье положение — нейтральное, в котором двигатель вращаться не будет вообще.

Если реверс не работает, необходимо извлечь его из дрели и разобрать пластиковый корпус. Фактически устройство состоит из простого переключателя контактов, поэтому ломаться там нечему. Могут быть лишь механические повреждения в виде отломанного рычага переключения или подгоревшие медные контакты. В последнем случае клеммы зачищаются и прибор продолжает функционировать. Повреждения пластмассы исправить сложнее. Проще купить новую деталь и произвести замену. Схема подключения реверса изображена, как правило, на его корпусе. Но лучше в процессе ремонта запомнить (или зарисовать, сфотографировать) исходное расположение проводов.

Фактически устройство состоит из простого переключателя контактов, поэтому ломаться там нечему. Могут быть лишь механические повреждения в виде отломанного рычага переключения или подгоревшие медные контакты. В последнем случае клеммы зачищаются и прибор продолжает функционировать. Повреждения пластмассы исправить сложнее. Проще купить новую деталь и произвести замену. Схема подключения реверса изображена, как правило, на его корпусе. Но лучше в процессе ремонта запомнить (или зарисовать, сфотографировать) исходное расположение проводов.

Дрель вращается только в одну сторону

Иногда встречается такая поломка — дрель не подчиняется «приказам» переключателя реверса и отказывается менять направление вращения. Для восстановления функции устройства нужно вскрыть крышку переключателя и внимательно осмотреть внутренний механизм. Если прибор имеет два рабочих положения, необходимо зачистить все контакты мелкой наждачной бумагой и проконтролировать степень прижатия клемм. В случае если контакты недостаточно жёсткие — подогнуть медные пластины. Перед сборкой рекомендуется очистить внутренность пластиковой коробки от пыли и другого возможного мусора.

Перед сборкой рекомендуется очистить внутренность пластиковой коробки от пыли и другого возможного мусора.

Замена подшипника

Механическая поломка подшипника сопровождается гулом и вибрацией дрели во время работы. Износ происходит из-за попадания крупной абразивной пыли или стружки внутрь защитного кожуха, а также из-за перегревов во время эксплуатации и несоблюдения условий хранения. Особенно чувствительны подшипники к повышенной влажности.

Во время заводской сборки подшипник напрессовывается на вал

Для замены придётся полностью разобрать дрель, отсоединить статор и извлечь ротор, на котором подшипник установлен. При сборке на заводе его напрессовывают на ось вала. Теперь его нужно снять. Наиболее верный способ — использовать специальный съёмник, при помощи которого подшипник сходит без перекосов. Можно выбивать его, зажав якорь в тисках, но делать это нужно очень осторожно. Неловким движением можно повредить обмотку ротора и тогда его придётся полностью менять или перематывать.

Подшипник с вала вращения проще всего снять при помощи специального приспособления

Видео: замена подшипника в дрели

Как проверить якорь дрели мультиметром и отремонтировать его

Если мотор гудит, но патрон не вращается совсем или вращается очень медленно, велика вероятность того, что повреждён якорь двигателя. Это случается при перегреве мотора, когда изолирующий лак на проводниках обмоток плавится и возникает короткое межвитковое замыкание. Чтобы абсолютно точно провести диагностику, необходимо разобрать кожух инструмента и получить доступ к обмоткам якоря и коллектору. Мультиметром последовательно измеряется сопротивление рамок в обмотке. Для этого щуп прибора устанавливают на соседних ламелях и записывают показания омметра. Если на какой-либо паре значения отклоняются от нормы, значит, налицо короткое замыкание.

Мультиметром последовательно прозванивают пары расположенных рядом ламелей

Если раньше в случае повреждения обмоток якоря мастерам приходилось перематывать их самостоятельно, то сегодня практически никто этим не занимается. Особенно если речь идёт о бытовой технике. На рынке электроинструмента достаточно легко и без большого ущерба для кошелька можно приобрести испортившуюся деталь и произвести замену самостоятельно. Кроме того, гарантировать качество при самостоятельной перемотке достаточно сложно. Выдержать все параметры под силу далеко не каждому. Чем меньше габариты дрели, тем сложнее перематывать обмотку, поскольку для этого требуется специальное оборудование.

Видео: проверка якоря коллекторного двигателя

Как прозвонить статор электродрели

Статор проверяется аналогичным способом — при помощи мультиметра. По сравнению с проверкой якоря процедура более простая и соответственно более быстрая. Ведь в статоре обмоток меньше — обычно это 2 или 3 катушки.

По сравнению с проверкой якоря процедура более простая и соответственно более быстрая. Ведь в статоре обмоток меньше — обычно это 2 или 3 катушки.

При обнаружении пробоя в катушке её заменяют. Перемотка в домашних условиях практикуется лишь энтузиастами «очумелых ручек» и любителями всё делать самостоятельно. Для перемотки нужно оборудование в виде паяльника и шаблона для правильной укладки проводника.

Видео: как проверить якорь и статор электродвигателя в домашних условиях

Дрель не работает на малых оборотах (дрель не набирает обороты и греется)

Оборотистость двигателя зависит от устройства, которое рассмотрено выше, — регулятора оборотов электромотора. Если в процессе эксплуатации произошёл сбой работы регулятора, ничто не сможет заставить работать двигатель быстрее или медленнее. Замена регулятора — единственно правильный выход из неприятной ситуации.

Бывают случаи, когда нарушение оборотов происходит по вине редуктора. К примеру, сильно засорённая планетарная передача может значительно уменьшить скорость вращения, особенно если на ось «намоталось» большое количество засохшего в масле мусора. Сломанные зубья большой шестерни и грязь на червячной передаче также отрицательно влияют на скорость вращения ротора. При этом двигатель будет работать в режиме перегрузки, а это чревато перегревами и — в итоге — межвитковыми замыканиями. Поэтому напрашивается простой вывод. Редуктор, как и все остальные узлы механизма, подлежит профилактическому обслуживанию и очистке. Обычно рекомендуется производить профилактику не реже одного раза в два года, а при интенсивной эксплуатации — каждый год.

Замена ударного механизма дрели

При возникновении проблем с ударным механизмом дрели оптимальным решением является замена изношенной шестерни «трещотки». Храповой механизм непосредственно связан с редуктором, поэтому для того чтобы получить к нему доступ, придётся произвести полную разборку дрели. Другого способа восстановления храповика пока не изобрели. После замены шестерни следует тщательно очистить картер редуктора от старой смазки, так как в ней остались металлические стружки от предыдущего храповика. Новую смазку добавляют уже после сборки, её марка должна соответствовать техническим характеристикам редуктора.

Другого способа восстановления храповика пока не изобрели. После замены шестерни следует тщательно очистить картер редуктора от старой смазки, так как в ней остались металлические стружки от предыдущего храповика. Новую смазку добавляют уже после сборки, её марка должна соответствовать техническим характеристикам редуктора.

Видео: ремонт ударной дрели

Исследуя неполадки дрели, нельзя забывать, что электрический ток опасен для здоровья человека. Поэтому прежде чем вскрыть защитный кожух инструмента, желательно отсоединить сетевой шнур из розетки. При проверке работы дрели под напряжением нужно плотно закручивать винтовое крепление корпуса. Несоблюдение этого правила приводит к травмам рук и лица.

- Автор: Ангел Плодородия

- Распечатать

Оцените статью:

(4 голоса, среднее: 5 из 5)

Поделитесь с друзьями!

прецизионных отверстий путем сверления, растачивания и развертывания — Tarkka

Крайне важно, чтобы инженеры-конструкторы понимали весь путь

деталей, которые они проектируют, от определения чертежа до производства,

и осмотр. Одной из наиболее распространенных особенностей конструкции машин является отверстие.

Независимо от того, принимает ли он болт или прецизионный подшипник, он должен быть правильным.

размера и в правильном месте для правильной работы машины. В этом

видео, мы изложим соображения по проектированию отверстий и точности

отверстий, дать вам несколько советов по их надежной и экономичной обработке, а также

сравнить различные способы их проверки.

Одной из наиболее распространенных особенностей конструкции машин является отверстие.

Независимо от того, принимает ли он болт или прецизионный подшипник, он должен быть правильным.

размера и в правильном месте для правильной работы машины. В этом

видео, мы изложим соображения по проектированию отверстий и точности

отверстий, дать вам несколько советов по их надежной и экономичной обработке, а также

сравнить различные способы их проверки.

Главы видео

00:00 – Введение

00:47 – Прецизионные отверстия в конструкции машин

02:36 – Предельные размеры отверстий

03:03 – Элементы управления положением GD&T

03:55 – Элементы управления формы GD&T

04: 43 – GD&T Orientation Controls

05:31 – Отделка поверхности

06:26 – Просверленные отверстия

07:33 – Советы по использованию сверл

08:23 – Центровочные сверла

09:44 – Развертки

11:26 – Растачивание

12: 27 – Круговое фрезерование

13:07 – Регулируемая компенсация (G41/G42)

14:28 – Точность процессов обработки

16:21 – Контроль прецизионных отверстий

17:03 – Калибр-пробки (проходные/непроходные штифты)

17:54 – Штангенциркули для внутренних измерений

18:26 – Телескопические нутромеры

19:00 – Микрометр с внутренним диаметром трубы

19:36 – Нутромер со шкалой

20:19 – Трехточечный микрометр

21:45 – Как убедиться, что отверстие соответствует техническим условиям

23:10 – Правило 1, Принцип конверта

24:01 — ISO и ASME для элементов размера

25:31 — Заключение

Дополнительные ресурсы

- Mitutoyo, Краткое руководство по прецизионным измерительным приборам

- Содержит обширную информацию о том, как выбирать и использовать различные типы ручных и цифровых измерительных приборов и учитывать связанные с ними ошибки.

- Содержит обширную информацию о том, как выбирать и использовать различные типы ручных и цифровых измерительных приборов и учитывать связанные с ними ошибки.

- ВВС США, Стандарт авиационного проектирования AND10387

- Перечень общепринятых допусков на размер просверленных отверстий.

- Edge Precision, компенсация на режущий инструмент небольшое пояснение

- Одно из лучших доступных объяснений того, как настроить компенсацию G41/G42 в режиме управления для фрезерной обработки с ЧПУ.

Стенограмма видео

Прецизионные сверления и отверстия являются фундаментальной особенностью почти каждой машины. Если вы когда-либо проектировали что-либо со штифтом, подшипником или уплотнением, вам, несомненно, приходилось указывать точное отверстие.

Тщательная спецификация и контроль отверстий необходимы для правильного функционирования почти каждой машины. В этом видео мы познакомим вас с основными методами изготовления отверстий, используемыми в промышленности, и покажем вам некоторые передовые методы проектирования, чтобы вы не увеличивали ненужные затраты на свои детали и не создавали проблем во время производства. Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Во-первых, давайте поговорим о некоторых примерах проектирования станков, где вам нужно будет указать прецизионное отверстие. Этот шарикоподшипник установлен в алюминиевом корпусе. Отверстие, в которое он подходит, должно быть очень точно выполнено, чтобы подшипник функционировал должным образом. Если посадка между подшипником и корпусом слишком плотная, подшипник может заблокироваться после установки или преждевременно выйти из строя. Если посадка слишком свободная, подшипник может сместиться во время работы, что приведет к вибрации или другим проблемам в машине.

Для достижения номинальных характеристик шарикоподшипникам требуется тщательно обработанный корпус и вал.

Для этого подшипника разница между «слишком герметичным» и «слишком свободным» отверстием составляет всего около пяти десятитысячных дюйма, или 12 микрон. Это очень жесткий допуск, и для правильной обработки и проверки требуется определенная осторожность.

Другим примером прецизионного отверстия является отверстие под уплотнение. Как мы обсуждали в нашем видеоролике об уплотнительных кольцах, уплотнения зависят от тщательно контролируемого взаимодействия с отверстием. Если посадка слишком тугая, поршень может заклинить. Слишком слабое, и уплотнение может протекать или выдавливаться в зазор между поршнем и отверстием.

Установочные штифты можно использовать для выравнивания двух компонентов. Тщательный контроль местоположения требуется, если детали должны легко собираться. Наконец, конструкторы часто выравнивают компоненты или передают усилие с помощью штифтов. Одна из распространенных схем состоит в том, чтобы спроектировать соединение таким образом, чтобы штифты вдавливались в одну часть, а другая часть свободно скользила по ним. Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Имея в виду эти области применения, давайте более внимательно подумаем об особых качествах отверстия, влияющих на его характеристики, и обсудим, как мы можем контролировать эти качества на инженерном чертеже. Самая очевидная характеристика, которая приходит на ум, — размер. Если отверстие слишком маленькое, ответная часть не подойдет. И если он слишком большой, он может не обеспечить требуемой точности выравнивания. Конструктор использует допуск, чтобы указать диапазон размеров, приемлемый для готового элемента. Ранее мы показывали вам, как систематически устанавливать этот допуск на основе желаемого соответствия между компонентами.

Если отверстия в шаблоне расположены неаккуратно, детали не соберутся. Но размер отверстия — не единственная характеристика, о которой нам нужно беспокоиться. Если вы когда-либо пытались выровнять две детали с помощью набора винтов или штифтов, вы, возможно, лично столкнулись с важностью расположения отверстий. В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

Но допусков на размер и расположение по-прежнему недостаточно для полного определения размерных характеристик отверстия. Отверстие, даже очень точно обработанное, никогда не бывает идеальным цилиндром. Всегда есть крошечные вариации, высокие и низкие точки, которые отклоняются от идеального цилиндра. Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Существует еще одно размерное свойство, называемое ориентацией, которое также может иметь большое влияние на производительность машины. Ориентация используется для описания того, насколько параллельно или перпендикулярно должно быть отверстие по отношению к другому элементу. Например, когда отверстия подшипников имеют чрезмерное угловое смещение, вал может заклинить во время установки или вызвать нежелательные силы и моменты во время работы, что приведет к преждевременному выходу из строя.

Существует множество нюансов в допусках расположения, ориентации и формы, и мы пока просто хотим познакомить вас с этими понятиями на высоком уровне. В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

Последней характеристикой отверстия является качество обработки его поверхности. Обработка поверхности особенно важна при работе с гидравлическими или пневматическими уплотнениями, поскольку слишком грубая обработка увеличивает вероятность утечек или приводит к преждевременному износу уплотнительных элементов.

Прецизионные отверстия могут быть изготовлены различными методами, и оператор должен найти компромисс между каждым из них, чтобы выбрать наиболее экономичный процесс, отвечающий требованиям чертежа. Четыре основных процесса формирования и обработки отверстий — это сверление, развертывание, растачивание и круговая интерполяция с помощью концевой фрезы. Есть много других процессов, но эти четыре широко доступны почти в каждом механическом цехе. Давайте поговорим о каждом из них немного подробнее.

Давайте поговорим о каждом из них немного подробнее.

Сверление, пожалуй, самый известный процесс механической обработки. Сверла, используемые в металлообработке, имеют две угловые режущие кромки, которые сходятся в центральной точке. В отличие от концевой фрезы, канавки спирального сверла не являются режущими поверхностями. Их единственная функция состоит в том, чтобы работать как шнек, перемещая стружку вверх и из отверстия.

Глубокие отверстия могут значительно увеличить стоимость производства, особенно когда требуются специальные инструменты. Для проектировщика важным фактором при высверливании отверстия является соотношение между его глубиной и диаметром. Например, если диаметр отверстия составляет полдюйма, а его глубина — два дюйма, мы бы сказали, что отношение его глубины к диаметру равно четырем. Отверстия с отношением глубины к диаметру пять и выше обычно считаются «глубокими» и могут потребовать специальных циклов сверления и инструментов, которые увеличивают стоимость детали.

Дизайнер также должен знать, что отверстия можно сверлить только перпендикулярно поверхности. Если вам нужно отверстие на изогнутой или наклонной грани, вы должны указать точечную грань, которая создает плоское дно для работы.

Использование правильных подач и скоростей значительно снижает проблемы с эвакуацией стружки, но для более глубоких отверстий часто требуются специальные инструменты или циклы сверления.Для станочника основной задачей при сверлении является удаление стружки. В более глубоких отверстиях, особенно в алюминии, стружка имеет тенденцию застревать в канавках сверла, что резко увеличивает тепловыделение при резании.

На сегодняшний день лучший способ решить эту проблему — подача СОЖ через шпиндель. Эта система подает охлаждающую жидкость под высоким давлением прямо к режущей кромке сверла. Когда охлаждающая жидкость вытекает из просверливаемого отверстия, она уносит с собой стружку. Если подача СОЖ через шпиндель недоступна, могут помочь циклы сверления, а также существуют сверла с параболической канавкой, предназначенные для более эффективного удаления стружки из отверстия. Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Если вы хотите просверлить отверстие так, чтобы сверло не блуждало по заготовке, обязательно начните с хорошего центрирующего сверла. Точечные сверла намного короче обычных спиральных сверл, а также имеют очень короткие канавки. Это делает их намного более жесткими, чем обычные сверла, обеспечивая точный начальный конус, который помогает направлять последующие операции сверления.

Как правило, угол точечного сверления выбирается таким, чтобы он был равен или превышал угол вершины сверла. Идея состоит в том, что вы хотите, чтобы центр сверла соприкоснулся и начал резать раньше, чем внешние края. Диаметр конуса, оставляемого на заготовке центральным сверлом, должен составлять около 75% от диаметра сверла, которое вы планируете использовать.

Даже при тщательном точечном сверлении и оптимизированном процессе сверление не считается особо точным методом. В этой таблице показаны обычно ожидаемые допуски на размер просверленного отверстия для различных размеров. При сверлении на станке допуск на предполагаемое положение должен быть не более восьми тысяч или 0,2 мм в диаметре.

Хотя сверление само по себе не является особо точным процессом, просверленные отверстия часто уточняются последующими операциями для повышения их точности. Когда размер отверстия требует более жестких допусков, чем позволяет только сверление, отверстие может быть закончено путем развертывания.

Развертки — это эффективный и экономичный способ обработки отверстий очень точного размера. Развертка представляет собой рифленый режущий инструмент, который удаляет тонкий слой материала, увеличивая отверстие примерно на десять-пятнадцать тысячных, или от 0,25 до 0,5 мм. Традиционные патронные развертки имеют небольшую фаску на носу, которая выполняет большую часть резки. Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Грубо говоря, вы должны запускать развертку на половине скорости и удвоенной скорости подачи на оборот по сравнению с только что использованным сверлом. Вы также должны срезать любой излом кромки или снять фаску перед развертыванием. Этот ввод поможет центрировать развертку, а также позволит удалить небольшой заусенец, оставшийся после операции снятия фаски.

Иногда можно «отрегулировать» размер разреза развертки на несколько десятых, просто изменив смазочно-охлаждающую жидкость или подачу и скорость. Вообще говоря, более густая, более смазывающая смазочно-охлаждающая жидкость, более низкая скорость и более высокая подача позволяют получить отверстие немного меньшего размера для данного материала.

Развертка не может исправить проблемы с расположением или формой просверленных отверстий. Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

Когда вам нужно сделать очень прямые круглые отверстия в очень точных местах, расточка является золотым стандартом. Расточные головки имеют эксцентриковую фрезу, часто токарную расточной оправку, которая медленно подается в отверстие. В отличие от развертки, которая может прорезать отверстие только одного размера, расточная головка регулируется, что позволяет обрабатывать широкий диапазон диаметров с помощью одного инструмента.

Настройка расточных головок — довольно медленный процесс, но как только они настроены, они могут надежно выдерживать допуски на размер и расположение в несколько десятых долей или около 5 микрон, в зависимости от биения шпинделя и точности стола станка.

До того, как станки с ЧПУ стали широко доступны, расточка была гораздо более распространена, чем сейчас, особенно в качестве черновой обработки. С широким распространением обрабатывающих центров с ЧПУ расточка стала более высокоточной чистовой обработкой. Одна из причин, по которой расточные головки потеряли популярность, заключается в том, что станки с ЧПУ могут одновременно перемещать несколько осей, что позволяет фрезеровать круги и сложные профили.

Хотя фрезерование с ЧПУ очень универсально, оно обычно не так точно, как некоторые из процессов, которые мы рассмотрели, особенно когда речь идет о допуске на размер. Многие причины сводятся к программам CAM, предполагающим идеальный номинальный диаметр концевой фрезы. В действительности, большинство концевых фрез после окончательной шлифовки имеют размер на одну или две тысячи, или от 25 до 50 микрон, меньше своего номинального размера.

Если на вашем станке имеется измерительная система, вы можете значительно повысить точность фрезерованных элементов, включив «контролируемую компенсацию» для чистового прохода. Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Однако управляемая компенсация не может учитывать отклонение инструмента, которое часто приводит к изменению размера диаметра отверстия по его длине. А без регулярной калибровки люфта часто используемые фрезерные станки с ЧПУ имеют тенденцию вырезать искривленные круги по мере износа шарико-винтовых пар со временем. Хотя универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Хотя универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Если мы хотим сравнить технологические возможности четырех методов, которые мы рассмотрели, лучше всего подумать о размере и точности местоположения независимо друг от друга. Если требуется еще большая точность, можно рассмотреть хонингование, шлифование, координатное растачивание или полировку роликами. Однако это специализированные процессы, которые могут значительно увеличить стоимость готовой детали. Часто лучший подход включает в себя объединение нескольких процессов с использованием сильных сторон каждого из них.

В приведенной выше таблице сравниваются обычно достижимые допуски на размер и расположение для различных комбинаций инструментов и станков. Это функциональный датчик, который мы обработали для предстоящего видео о допуске положения GD&T. Подобные датчики можно использовать для быстрого подтверждения того, что шаблоны элементов соответствуют требованиям допусков положения GD&T. Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Этот манометр имеет стальную основу с четырьмя запрессованными штифтами. Прессовая посадка между штифтами и основанием требует очень точного размера приемных отверстий в основании. А так как смысл этой детали в том, чтобы быть точным измерителем положения, штифты также должны находиться в очень точных местах. При диаметре в четверть дюйма эти отверстия были слишком малы для сверления, по крайней мере, с помощью инструментов, которые у нас были под рукой.

Функциональные калибры, подобные этому, позволяют быстро контролировать контроль качества шаблонов отверстий, контролируемых с помощью допуска положения GD&T. Мы решили сначала просверлить отверстия меньшего размера, чтобы удалить большую часть материала. В этот момент отверстия не имели точного размера и точного расположения. Затем мы использовали концевую фрезу и сняли еще немного материала со сторон отверстий. Это улучшило их расположение, что позволило нам рассверлить их до окончательного размера для идеальной прессовой посадки.

Когда мы проверили калибр, отклонение положения и ориентации штифтов составило менее двух десятых, или пять микрон, что находится в пределах нашего допуска для этого калибра.

Существует множество различных контрольных инструментов для проверки отверстий и отверстий. Правильный выбор в данной ситуации зависит от измеряемой характеристики и плана контроля качества детали.В точных работах контроль и метрология имеют решающее значение. Если вы не можете контролировать с жестким допуском, вы не можете обрабатывать с жестким допуском. Это так просто.

Когда дело доходит до измерения отверстий и отверстий, существует множество различных инструментов и методов, но правильный выбор в данной ситуации зависит от нескольких факторов. Во-первых, вы должны спросить себя, действительно ли мне нужно измерять диаметр отверстия или мне просто нужно подтвердить, что оно соответствует техническим требованиям? Ответ на этот вопрос может зависеть от плана контроля качества заказчика, но часто нам не нужно измерять отверстие напрямую. Калибр-пробки

Калибр-пробки

Вместо этого мы можем использовать «проходной» и «непроходной» калибр-пробки для нижнего и верхнего пределов допуска соответственно, чтобы подтвердить, что деталь соответствует техническим требованиям. Этот подход на сегодняшний день является наиболее эффективным, и по этой причине он является распространенным методом контроля качества в крупносерийном производстве.

Однако калибр-пробки становятся проблематичными, когда допуски очень жесткие, например менее двух тысяч или 50 микрон. При таких допусках может быть трудно повторно различить разницу между «годен» и «не годен». Калибры также не могут определить, действительно ли отверстие круглое, а заусенцы на краю отверстия могут привести к ложному результату. Наконец, вам часто потребуется фактическое численное измерение функции, а не просто оценка «соответствует спецификации» или «не соответствует спецификации».

В таких ситуациях у вас может возникнуть соблазн достать штангенциркули и использовать их внутренние измерительные губки для проверки диаметра.

Не надо.

Внешние губки обычных штангенциркулей имеют точность только плюс-минус одна тысяча, или 20 микрон, а из-за того, что называется погрешностью смещения шкалы, внутренние губки имеют дополнительное отклонение плюс-минус одна тысяча, или тридцать микрон, это означает, что ваши измерения могут отличаться до двух тысячных дюйма или пятидесяти микрон. Есть несколько лучших вариантов для рассмотрения.

Требуется некоторая практика, чтобы научиться пользоваться телескопическими нутромерами, но как только вы освоите их, они могут стать экономичным способом проверки умеренно жестких допусков. Чуть лучше штангенциркуля являются телескопические нутромеры. Эти инструменты помогают «перенести» внутреннее измерение на инструмент внешнего измерения, такой как микрометры. Телескопические датчики сложны в использовании, но если вы будете осторожны, вы можете получить измерение, которое повторяется в пределах одной тысячи или 25 микрон. Самым большим преимуществом телескопических нутромеров является их дешевизна. Компромисс заключается в том, что они очень чувствительны к технике оператора и даже в идеальных условиях недостаточно точны для очень жестких допусков.

Эти инструменты помогают «перенести» внутреннее измерение на инструмент внешнего измерения, такой как микрометры. Телескопические датчики сложны в использовании, но если вы будете осторожны, вы можете получить измерение, которое повторяется в пределах одной тысячи или 25 микрон. Самым большим преимуществом телескопических нутромеров является их дешевизна. Компромисс заключается в том, что они очень чувствительны к технике оператора и даже в идеальных условиях недостаточно точны для очень жестких допусков.

Для более точных измерений можно использовать трубчатые микрометры с внутренним диаметром. Обычно они продаются в наборах, включающих микрометрическую головку и несколько сменных пяток. Большим преимуществом трубчатых ID-микрофонов является то, что один комплект может охватывать широкий диапазон диаметров. Этот набор, например, может иметь размеры от 1,5 до 12 дюймов или от 40 до 300 мм, но доступны и другие наборы размером до 60 дюймов или 1500 мм. Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Для еще более точных измерений вам может понадобиться нутромером со шкалой. Они могут считывать данные с точностью до одной десятой или двух с половиной микрон. Циферблатные нутромеры также можно использовать для быстрого выполнения нескольких измерений под разными углами и на разных глубинах в отверстии, что позволяет оператору оценить форму.

Если вы внимательно посмотрите на шкалу нутромера с часовым механизмом, то увидите, что на самом деле он не считывает диаметр элемента, который вы измеряете напрямую. Вместо этого он сообщает только об отклонении от нуля. Следовательно, манометр должен быть установлен перед использованием. Предпочтительным подходом является использование кольцевого калибра для измеряемого диаметра, но вы также можете установить их между губками микрометра.

Трехточечные микрометры быстрее в использовании, чем нутромеры со шкалой, но они очень дороги.

Разновидностью нутромера со шкалой является трехточечный микрометр. Трехточечные микрофоны предлагают два больших улучшения по сравнению с циферблатными калибрами. Во-первых, имеется три измерительных поверхности вместо двух, которые самоцентрируют датчик в отверстии, устраняя необходимость в колебательном движении. Это делает их более быстрыми и удобными в использовании. Во-вторых, трехточечные микрофоны обычно имеют прямую индикацию, а это означает, что они отображают фактический диаметр, а не просто отклонение, как это делает нутромером со шкалой. Это означает, что их не нужно устанавливать с помощью калибра-кольца, если только вы не меняете измерительную головку.

За эти преимущества приходится платить: трехточечные микрофоны значительно дороже нутромеров со шкалой, и они являются одними из самых дорогих среди всех ручных измерительных инструментов. Диапазон измерения каждой головки также довольно ограничен, поэтому вам нужно иметь довольно большой их запас, чтобы иметь возможность проверить каждое отверстие с их помощью.

Также стоит отметить, что вы также можете измерять отверстия с помощью координатно-измерительной машины или КИМ. Хотя КИМ, как правило, очень точны, ими легко злоупотребить. Очень незначительные проблемы с настройкой, программированием или отчетностью могут привести к значительным ошибкам в окончательных данных. Даже при наличии КИМ есть большая вероятность, что ручной инструмент обеспечит более точное измерение быстрее.

Мы дали вам несколько способов измерения элемента, но определить, действительно ли он соответствует требованиям чертежа, не так просто, как просто записать число, отображаемое на датчике. Ранее в видео мы упоминали, что отверстие может иметь небольшие вариации формы, что является еще одним способом сказать, что оно может быть не круглым или прямым, и мы должны учитывать эту возможность при проверке деталей.

Предположим, вы измеряете скважину в нескольких разных местах, возможно, на разных глубинах и под разными углами. Вы, вероятно, получите немного другой диаметр для каждого измерения. Итак, каков истинный диаметр отверстия? И что, если одно или два измерения фактически выходят за пределы допуска? Часть бракованная?

Вы, вероятно, получите немного другой диаметр для каждого измерения. Итак, каков истинный диаметр отверстия? И что, если одно или два измерения фактически выходят за пределы допуска? Часть бракованная?

Здесь все становится сложнее.

ASME Y14.5 требует «идеальной формы в MMC». Чтобы оценить это условие, калибр-пробка на пределе MMC должен пройти через элемент.С точки зрения контроля, оценка соответствия цилиндрического отверстия системе ASME Y14.5 фактически требует двух шагов. Во-первых, необходимо использовать двухточечный измерительный инструмент для измерения диаметра на различных глубинах и углах. Каждое выполненное измерение должно находиться в пределах установленных допусков. Если какое-либо измерение, которое вы выполняете, выходит за пределы допуска, функция не соответствует техническим требованиям. Далее, должен полностью пройти калибровочный штифт по минимальному пределу диаметра.

В учебниках и курсах GD&T этот второй шаг иногда называют «правилом 1» или принципом конверта. Хотя этот двухэтапный подход добавляет много сложностей, для этого есть веская причина. Без принципа конверта не гарантируется, что отверстия, размеры которых соответствуют спецификации, свободно соединятся с сопрягаемой деталью. Если отверстие близко к минимальному пределу диаметра, а также имеет проблемы с прямолинейностью, вы можете увидеть, как сопрягаемый штифт будет иметь тенденцию к заеданию в том, что должно быть рабочей посадкой.

Хотя этот двухэтапный подход добавляет много сложностей, для этого есть веская причина. Без принципа конверта не гарантируется, что отверстия, размеры которых соответствуют спецификации, свободно соединятся с сопрягаемой деталью. Если отверстие близко к минимальному пределу диаметра, а также имеет проблемы с прямолинейностью, вы можете увидеть, как сопрягаемый штифт будет иметь тенденцию к заеданию в том, что должно быть рабочей посадкой.

До сих пор мы обсуждали эту концепцию исключительно в контексте отверстий, но тот же принцип применим и к внешним диаметрам. Каждое двухточечное измерение, выполненное с помощью микрометров наружного диаметра, должно находиться в пределах допуска, а калибр-кольцо на максимальном пределе диаметра также должен проходить через элемент.

Если вы раньше работали с GD&T, вы, вероятно, слышали, как кто-то загадочно заявляет, что существуют различия между системами ASME и ISO GD&T. Ну, самая большая разница связана с принципом конверта. Он применяется по умолчанию к чертежам, подготовленным в соответствии с ASME Y14.5, но не к ISO. Чертежи ISO по умолчанию полагаются только на двухточечную схему измерения. Другими словами, единственным требованием системы ISO является то, что каждое двухточечное измерение, выполненное под разными углами и на разных глубинах, должно находиться в пределах установленного диапазона допусков.

Это означает, что допуск на размер не обеспечивает контроля прямолинейности. Другими словами, в системе ISO возможно, что элемент может соответствовать спецификации на основе допуска на размер, но все же не соответствовать сопрягаемой части.

Модификатор конверта можно добавить к размерам на чертежах ISO (которые не требуют принципа конверта по умолчанию), чтобы обеспечить посадку между компонентами.

Не будем спорить о том, какая система лучше. У каждого есть свои преимущества и недостатки, но важно то, что вы понимаете различия. Если вам нужен принцип конверта при использовании системы ISO, вы можете добавить модификатор конверта после допуска, что делает интерпретацию эквивалентной системе ASME.

Аналогичным образом, если у вас есть чертеж ASME и вам нужно отказаться от требований принципа конверта, вы можете добавить модификатор независимости, который требует, чтобы диаметр рассматривался так, как это было бы в системе ISO.

Надеюсь, это видео дало вам несколько советов по проектированию и изготовлению точных деталей. Как всегда, у нас есть сопутствующий пост в блоге с дополнительными ресурсами и ссылками, если вам нужна дополнительная информация. И если вы найдете наш контент полезным, рассмотрите возможность подписки на наш канал, а также на нашу рассылку новостей, чтобы не пропустить ни одного будущего видео.

Наша 6-дюймовая стальная линейка имеет как британские, так и метрические единицы измерения.

А если вы хотите поддержать канал, у нас есть интернет-магазин, где вы найдете множество полезных инженерных инструментов, таких как эта линейка. Стальная линейка является основным инструментом любого инженера или машиниста. Они были изготовлены в соответствии с нашими точными спецификациями небольшим бизнесом здесь, в США. И в отличие от некоторых из наших предыдущих видео, эта линейка имеет как имперские, так и метрические единицы измерения.

Если у вас есть какие-либо вопросы или пожелания, обязательно оставьте комментарий. Вы также можете найти нас в LinkedIn или других социальных сетях, на которые мы ссылаемся в описании. Спасибо за просмотр!

Как пользоваться электродрелью

Посмотрите наше последнее видео и узнайте об основах работы с электродрелью, о том, как пользоваться электродрелью, а также ознакомьтесь с советами по работе с электроинструментами от местного технического эксперта Курта Репшера. Подпишитесь на наш канал, чтобы увидеть больше эксклюзивных видеороликов и советов от профессионалов.

Подпишитесь на наш канал, чтобы увидеть больше эксклюзивных видеороликов и советов от профессионалов.

Анатомия электродрели

Обзор стандартных функций дрели:

Каждая электродрель имеет ряд стандартных функций. См. ниже обзор этих функций и ознакомьтесь с терминологией, чтобы лучше понять наше видео и то, как использовать электродрель.

- Патрон: патрон удерживает сверло внутри дрели. В то время как для некоторых патронов требуется ключ, чтобы затянуть их и обеспечить регулировку, в большинстве случаев требуется просто повернуть их против часовой стрелки, чтобы открыть их, и по часовой стрелке, чтобы закрыть и затянуть их вокруг сверла.

- Переключатель крутящего момента муфты: Этот переключатель позволяет регулировать крутящий момент дрели, увеличивая или уменьшая крутящий момент в зависимости от области применения. При сверлении материала, как правило, более твердые поверхности требуют большего крутящего момента.

Если вы используете биту отвертки для затягивания винта, уменьшите крутящий момент, чтобы обеспечить более аккуратное закручивание и уменьшить риск сорвать головку винта.

Если вы используете биту отвертки для затягивания винта, уменьшите крутящий момент, чтобы обеспечить более аккуратное закручивание и уменьшить риск сорвать головку винта. Переключатель прямого/обратного хода: это переключатель, который позволяет изменить направление вращения бурового долота. Чтобы затянуть винты или просверлить отверстие, установите переключатель в переднее положение, щелкнув его вправо, что приведет к вращению по часовой стрелке. Чтобы выкрутить винт или извлечь сверло из только что просверленного отверстия, установите переключатель в обратное движение, щелкнув его влево, что приведет к вращению против часовой стрелки. Если вы установите этот переключатель в центре, он фактически выключит вашу дрель, и рекомендуется делать это, когда дрель не используется, чтобы избежать движения патрона дрели, если курок случайно активируется во время транспортировки дрели. Это может предотвратить несчастный случай, а также предотвратить включение дрели и разрядку аккумулятора.

- Триггер : сожмите эту деталь, чтобы привести в действие дрель. Надавите пальцем, чтобы начать вращение сверлильного патрона (и сверла). Отпустите курок, чтобы остановить вращение.

- Переключатель скорости : Дрели с регулируемой скоростью оснащены переключателем скорости, который позволяет вам установить скорость, необходимую для вашего применения. Значение 1 соответствует самой низкой скорости, а более высокие числа указывают на более высокую скорость. Низкие скорости лучше всего подходят для заворачивания шурупов, а более высокие — для сверления или завинчивания крепежных деталей. Профессиональный совет: изменяйте скорость дрели только тогда, когда дрель полностью остановится, чтобы не повредить шестерню.

Батарея (или шнур): это источник питания вашей дрели. Используйте только тот аккумулятор, который совместим с вашей аккумуляторной дрелью, и, по возможности, держите под рукой заряженный «запасной» аккумулятор, чтобы избежать простоев, если аккумулятор разрядится.

При использовании сетевой дрели соблюдайте осторожность, как при работе с любым электроинструментом, и избегайте попадания воды или чрезмерной влажности, чтобы снизить риск поражения электрическим током.

При использовании сетевой дрели соблюдайте осторожность, как при работе с любым электроинструментом, и избегайте попадания воды или чрезмерной влажности, чтобы снизить риск поражения электрическим током.

ВЫБЕРИТЕ СООТВЕТСТВУЮЩЕЕ СВЕРЛО ДЛЯ ВАШЕГО ПРИМЕНЕНИЯ:

- Сверла из быстрорежущей стали: эти распространенные и экономичные сверла идеально подходят для любителей и общего назначения, а также подходят для мелкосерийного производства.

- Кобальтовые сверла: немного тверже, чем быстрорежущая сталь, кобальтовые сверла служат дольше и подходят для малых и средних производственных циклов.

- Цельные твердосплавные сверла: цельные твердосплавные инструменты обеспечивают твердость и долговечность, что делает их идеальными для длительных производственных циклов. С цельными твердосплавными сверлами следует обращаться осторожно, так как их твердость делает их хрупкими и подверженными поломке при неправильном обращении.

Обратитесь к нашему подробному обзору характеристик покрытия сверла и таблицам выбора покрытия сверла, чтобы определить, какое сверло с покрытием TiN, сверло с покрытием TiCN или сверло с покрытием TiAlN лучше всего подходит для вашего применения и материала. Или ознакомьтесь с нашим широким выбором дрелей здесь. Чтобы получить помощь в выборе правильного сверла для вашего применения, свяжитесь с нашей технической командой по адресу [email protected] или позвоните по телефону 800.234.9985 и выберите вариант 4.

Или ознакомьтесь с нашим широким выбором дрелей здесь. Чтобы получить помощь в выборе правильного сверла для вашего применения, свяжитесь с нашей технической командой по адресу [email protected] или позвоните по телефону 800.234.9985 и выберите вариант 4.

Как заменить сверло:

После того, как вы выбрали сверло бит, пришло время вставить его в вашу дрель. Если вы вынимаете сверло из электродрели, чтобы приспособить его к новому набору, помните, что сверло может быть теплым от трения, если оно только что использовалось — используйте осторожность и защитные перчатки, чтобы предотвратить ожог или травму. Выполните следующие шаги:

- Отключите дрель от источника питания. Убедитесь, что переключатель установлен в положение «выключено».

- Откройте патрон. Поворачивайте его против часовой стрелки (или используйте ключ патрона, если применимо), пока патрон не откроется.

- Извлеките предыдущее сверло или отвертку из патрона и сохраните их в безопасном месте.

- Вставьте новую насадку в патрон до упора. Убедитесь, что он находится по центру патрона, а не под углом.

- Поверните патрон по часовой стрелке (или используйте ключ патрона, если применимо), чтобы плотно зажать его вокруг сверла.

- Убедитесь, что сверло надежно закреплено. Он должен надежно сидеть в центре кулачков сверлильного патрона и не шевелиться.

Как пользоваться дрелью:

Прежде чем просверливать отверстия в любом материале, помните, что здесь действует правило «семь раз отмерь, один раз отрежь». Это включает в себя проверку соответствия диаметра сверла диаметру используемых вами шурупов. После того, как вы убедитесь, что измерили правильно, проверили правильность диаметра сверла и отметили места отверстий на поверхности материала, не забудьте надеть защитные очки, прежде чем начать сверлить.

Чтобы просверлить отверстие с помощью электродрели, выполните следующие действия:

- Включите дрель.

Подключите его или вставьте заряженный аккумулятор.

Подключите его или вставьте заряженный аккумулятор. - Используйте регулятор крутящего момента муфты, чтобы отрегулировать крутящий момент в соответствии с обрабатываемым материалом.

- Найдите отметки, которые вы сделали на поверхности, чтобы определить, где сверлить.

- Встаньте на правильный уровень, чтобы просверлить отверстие, убедившись, что сверло перпендикулярно поверхности материала. Если вам нужна лестница, убедитесь, что она открыта и надежно закреплена, чтобы предотвратить падение или травму.

- Зафиксируйте дрель вертикально. Вы хотите, чтобы отверстие было идеально прямым.