Оборудование для алмазного бурения отверстий Dr.Schulze GmbH Германия

Обрудование для алмазного бурения Доктор Шульце ГмбХ (Германия).

Фирма “Dr.Schulze GmbH” представляет профессиональное немецкое оборудование для алмазного бурения отверстий в бетоне, железобетоне, кирпиче, камне, граните и других материалах. Комплектные установки алмазного бурения, алмазные буровые коронки, а также двигатели и станины по отдельности.

Алмазные установки DRILLKOMPLEKT – это оптимальный выбор комплектного оборудования для алмазного сверления различных диаметров.

Алмазное сверление отверстий – в настоящее время является наиболее качественной и выгодной технологией изготовления отверстий в стройматериалах высокого уровня твёрдости, в том числе в граните и железобетоне.

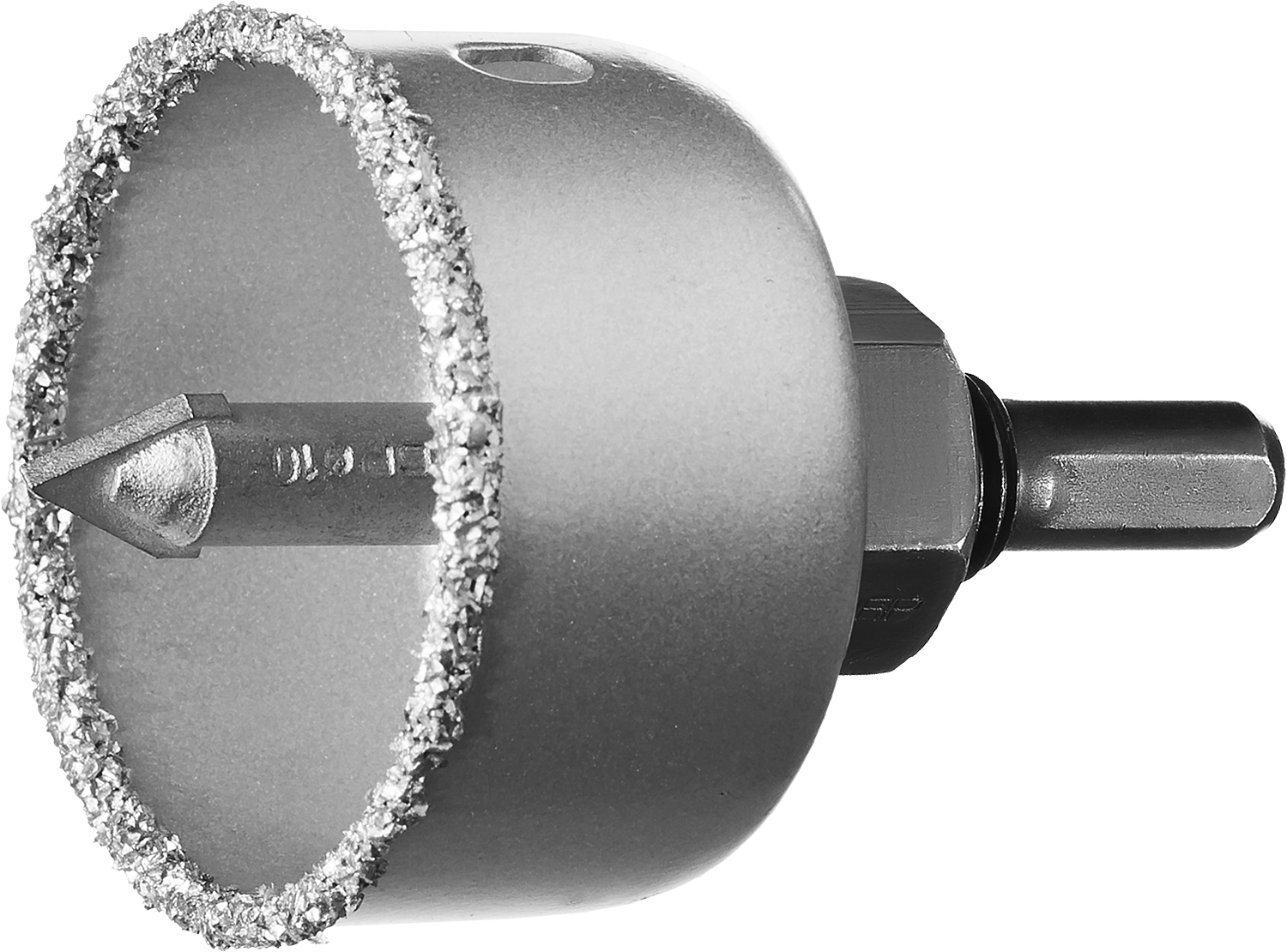

При работе методом алмазного бурения используется специализированный камнеобрабатывающий инструмент (алмазные буровые коронки), режущая часть которого содержит алмазные элементы.

Работу с оборудованием для алмазного бурения отверстий можно производить в различных условиях, например, при ограниченном доступе к обрабатываемому изделию. Это связано с тем, что нет необходимости привязывать станки к определенной плоскости или углу наклона.

К отличительным преимуществам применения технологии корончатого алмазного сверления можно отнести следующие:

Экономия на человеческих ресурсах – выполение задач с установками алмазного сверления с успехом может производить один специально обученный рабочий.

Производство отверстий при помощи оборудования для алмазного бурения не приводит к чрезмерной запыленности или загрязненности объекта, на котором данные работы выполняются.

Работа с установками алмазного сверления не приводит к вибрациям, поэтому отсутствует риск нарушения целостности конструкции.

Применение в процессе работы специализированных корончатых сверел (алмазных буровых коронок) позволяет изготовить идеально ровные отверстия в соответствии с необходимыми размерами.

Возможность изготовления технологических отверстий в материалах различной степени жесткости: в бетоне, железобетоне, кирпичной кладке, асфальте, граните и подобных материалах.

Время изготовления отверстий при помощи предлагаемого нами оборудования существенно ниже чем при использовании других методов сверления.

Все оборудование для алмазного бурения, представленное на рынке, как правило, можно условно разделить на три группы:

1/ Алмазные установки для ручного и стационарного сверления диаметром до 120-150 мм (алмазные дрели).

Эти машины имеют мощность 1.8 – 2.2 кВт и позволяют работать как “с рук”, так и с использованием станины. Кроме того, некоторые из ручных установок алмазного сверления обладают возможностью работать как с охлаждением, так и “на сухую”.

2/ Однофазные алмазные установки для стационарного сверления диаметром до 250-400 мм.

Эти машины имеют мощность 2.6 – 3.3 кВт и позволяют выполнять отверстия диаметром до 250-400 мм в зависимости от мощности двигателя и редуктора.

Инструменты для сверления отверстий в бетоне

Алмазное бурение или сверление является сегодня самым удобным и быстрым способом проделывания отверстий в бетонных и железобетонных сооружениях.

Алмазное бурение это быстрый и удобный способ проделывания отверстий в бетонных и железобетонных плитах.

Сверлением принято называть получение дырок малого диаметра сверлом. Бурение – это выполнение отверстий большого диаметра с помощью специальных коронок (буров). Иногда отверстия сверлят перфоратором или с помощью простой дрели, используя алмазный инструмент.

Преимущества и недостатки алмазного сверления

Преимущества:

При алмазном сверлении отверстия в бетоне получаются ровными и точными.

- отверстия получаются точные и круглые;

- процесс сверления и бурения отверстий практически бесшумен;

- для работы требуется только электросеть 220 В и проточная вода;

- отсутствие пыли;

- сохранение несущей способности стен;

- высокая скорость сверления и бурения;

- отсутствие трещин и сколов на входе и выходе отверстий;

- глубина бурения до 3 м при диаметре до 1 м;

- возможность работы на криволинейных поверхностях.

Недостатки:

- наибольшей производительности можно достичь только путем увеличения осевого усилия подачи инструмента и его окружной скорости;

- алмазное сверление не допускает даже малейших перекосов и биений инструмента;

- для охлаждения инструмент нуждается в подаче проточной воды.

Области применения

Отверстия в бетоне делают для инженерных коммуникаций, вентиляции, установки стояков газоснабжения, отопления и др.

Алмазный инструмент используют при сверлении отверстий в бетоне для:

- прокладки инженерных коммуникаций;

- установки анкеров;

- установки стояков отопления, канализации, газопровода, водоснабжения;

- устройства мусоропроводов;

- обустройства вентиляции;

- установки кондиционеров;

- установки перил на лестничных площадках и маршах;

- высверливания в конструкциях пробных кернов;

- изготовления ниш в стенах из бетона и кирпича.

Инструменты для сверления

Основной инструмент для алмазного сверления (бурения) кирпича и бетона – это электрические и гидравлические сверлильные (бурильные) установки, перфораторы, ударные и обычные дрели. Сверление и бурение производится сверлами и бурильными коронками.

Для сверления (бурения) используются специальные приводы. Они представляют собой станок с электродвигателем. Есть и ручные варианты сверлильных машин. Все они поддерживают оптимальную скорость вращения и подачу сверла или коронки. Для соблюдения точности угла расположения сверла приводы оснащены опорным фланцем. К нему крепятся направляющие штанги. По штангам механизм перемещается под заданным углом к поверхности. Если вы строитель и ищите подарок для своей женщины посмотрите тут.

Вода, охлаждающая алмазный инструмент, подается в рабочую зону и отводится из нее через специальные приспособления. Она же выводит из отверстия образующийся в процессе бурения шлам.

Устройство дрели.

Электрические сверлильные машины производятся промышленностью нескольких типов. Устройства пистолетного типа применяются для сверления отверстий диаметром до 1 см. Внешне они не отличаются от дрели. Машины с рукояткой предназначены для сверления глухих и сквозных отверстий диаметром до 15 мм. Для бурения отверстий большего диаметра служат машины с двумя рукоятками.

Электромагнитобур, в отличие от дрели, оснащен двумя двигателями. Первый осуществляет в минуту более 3 тысяч ударов. Второй мотор вращает бур. Скорость вращения алмазного бура регулируется оператором. Работа с применением установки не отличается простотой, лучше ее доверить специалистам.

Существуют комплекты для осуществления алмазного сверления и бурения. Например, TYROLIT DRS 160. С его помощью бурятся отверстия диаметром от 30 до 160 мм. Контроль качества алмазного бурения осуществляют индикаторы на панели управления. Мощность двигателя установки, вращающей бур, составляет 2,2 кВт.

Система TYROLIT DRU 250 отличается высокой производительностью и надежностью. Устанавливаемый в нее инструмент может иметь диаметр рабочей части от 40 до 250 мм. Мощность двигателя – 2,4 кВт.

Устанавливаемый в нее инструмент может иметь диаметр рабочей части от 40 до 250 мм. Мощность двигателя – 2,4 кВт.

Легкое, чистое и аккуратное сверление отверстий диаметром от 102 до 500 мм обеспечивает профессиональная установка TYROLIT DRA 500.

Электромагнитобур оснащен двумя двигателями, первый бурит, второй вращает бур.

Специальные дрели для алмазного сверления (электробормоторы) имеют трехступенчатую регулировку оборотов. Такая система изменения скорости вращения более надежна, чем электронная. На корпусе электробормотора указаны рекомендуемые диаметры сверления для каждой ступени переключателя оборотов.

При сверлении отверстий больших диаметров используется специальная станина. К ней крепится мотор с патроном, в который устанавливается бур. Станина позволяет сверлить отверстия под углом до 45 градусов к стене.

Для надежного крепления станины к поверхности пола или стены используют анкерный дюбель 16М12 или распорное крепежное устройство. Способ его применения предельно прост и интуитивно понятен.

Способ его применения предельно прост и интуитивно понятен.

Некоторые станины имеют специальную крепежную вакуумную плиту для фиксации ее на обрабатываемой поверхности. Плита укомплектована штуцером для соединения с вакуумным насосом. Имеется клапан для сброса вакуума. Фиксация станины с помощью вакуумной плиты требует гладкой и ровной поверхности.

После сборки и установки оборудования для алмазного бурения нужно тщательно проверить все его части на отсутствие малейшего люфта. В случае его обнаружения следует:

- затянуть дюбельное крепление;

- отрегулировать каретку и направляющие;

- довернуть бур на шпинделе;

- люфт шпинделя требует профилактики электробормотора.

Алмазные сверла и буры (коронки)

Промышленность выпускает сверла алмазные малого диаметра: 8 мм, 12 мм и 16 мм. Они имеют длину 250 мм и подразделяются на типы:

Алмазные буры могут просверлить бетон марок М 250 – М 500.

- СКА1 – для сверления отверстий в бетоне марок М250-М300;

- СКА2 – для работы по бетону М300-М500;

- СКА3 – для сверления бетона марок выше М500.

Ими можно просверлить отверстия ручной дрелью.

Сверла алмазные кольцевые типа СКА диаметром от 20 до 160 мм имеют длину 35 см. При необходимости сверления более глубоких отверстий применяются специальные удлинители.

Буровая коронка (бур) представляет собой цилиндр из стали с наваренными на него алмазными сегментами. Бур может иметь диаметр до 1000 мм. По заказу диаметр может быть увеличен.

Корпус коронки делается из бесшовной холоднотянутой стальной тонкостенной трубы. Режущей частью инструмента является алмазная крошка. Крошка имеет размер от 150 до 500 микрон. Она может получаться в процессе ювелирного производства, может быть синтетическая. Смесь алмазной крошки и металлического порошка прессуется и формуется в алмазные сегменты. Сегменты спекаются особым способом, используемым в порошковой металлургии. Далее ими оснащаются коронки, фрезы, отрезные диски, сверла и другой инструмент.

Крепятся режущие алмазные сегменты к основе инструмента несколькими способами.![]() Лазерная сварка способна выдержать высокие температуры и позволяет производить сухую обработку материала. Изготовленный по этому методу бур может работать без охлаждения водой.

Лазерная сварка способна выдержать высокие температуры и позволяет производить сухую обработку материала. Изготовленный по этому методу бур может работать без охлаждения водой.

52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E” frameborder=”0″ allow=”autoplay” allowfullscreen=”” lzl-v=”” data-id=”1″ data-src=”https://www.youtube.com/embed/_YMDuLRCBl4?feature=oembed&autoplay=1″ allowtransparency=”true”/>

Спекание сегментов непосредственно на основе инструмента тоже позволяет сухой метод обработки.

Пайка с применением высокотемпературного припоя выдерживает температуру до 600 градусов. При работе такой бур требует охлаждения проточной водой. Эта же вода удаляет из зоны сверления шлам, образующийся в процессе работы.

Эта же вода удаляет из зоны сверления шлам, образующийся в процессе работы.

Полезные советы

При бурение гранита сверла “засаливаются”, в этом случае просверлите кирпич или другой абразивный материал.

При бурении базальта, гранита и других прочных материалов алмазные сегменты «засаливаются». Инструмент резко снижает производительность. В таком случае бур следует вынуть из отверстия и несколько раз кратковременно (не более 25-30 секунд) посверлить кирпич или иной абразивный материал без подачи воды. В результате вскрываются свежие алмазные зерна и инструмент вновь готов к работе. Средняя скорость высверливания для хорошо подготовленной коронки составляет 30-35 мм в минуту.

Для высверливания отверстий диаметром более 25 мм иногда необходимо точно отметить его центр. Такая работа выполняется забурником. Этот инструмент имеет центральное сверло с пластинкой из твердого сплава марки ВК6.

Рабочая кромка алмазного кольцевого сверла покрыта большим количеством алмазных включений. Они очень острые, твердые и износостойкие. Разная интенсивность изнашивания алмазов и связующих компонентов позволяет инструменту постоянно обновляться, самозатачиваться. Сверло с алмазами длительное время сохраняет свои размеры и работоспособность.

Они очень острые, твердые и износостойкие. Разная интенсивность изнашивания алмазов и связующих компонентов позволяет инструменту постоянно обновляться, самозатачиваться. Сверло с алмазами длительное время сохраняет свои размеры и работоспособность.

При обработке гранита, керамики, кварца и других твердых материалов зерна алмазов довольно быстро выкрашиваются. Для вскрытия новых зерен бур затачивается. Для сверления и резания мягких материалов применяются зерна более крупного размера, и наоборот. Материалы можно расположить в порядке уменьшения твердости:

- керамика;

- кварцит и гранит;

- черепица;

- армированный бетон;

- стяжка бетонная;

- штукатурка и свежий бетон;

- асфальт;

- блоки строительные;

- песчаник.

при алмазном бурении необходима защита лица очками и респиратором.

Перед началом алмазного бурения нужно подать воду в рабочую зону. Воду для охлаждения инструмента и отвода шлама рекомендуется брать из водопроводной сети. Средний расход воды составляет 0,3 литра в минуту на каждый см диаметра коронки.

Средний расход воды составляет 0,3 литра в минуту на каждый см диаметра коронки.

При сверлении отверстий малого диаметра с помощью алмазного сверла можно обойтись бытовым перфоратором. Можно проделать отверстие с помощью дрели. Мощность дрели для сверления бетона должна быть не менее 600 Вт, число оборотов мотора дрели – около 2500 в минуту. Скорость вращения должна регулироваться. Инструмент желателен с функцией реверса. Патрон дрели должен быть рассчитан на хвостовик сверла диаметром 10 мм. Ударный режим дрели должен быть отключаемым.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E” frameborder=”0″ allow=”autoplay” allowfullscreen=”” lzl-v=”” data-id=”2″ data-src=”https://www.youtube.com/embed/DP8hfs1tikw?feature=oembed&autoplay=1″ allowtransparency=”true”/>

При выполнении работы нужно использовать спецодежду, защитные очки и респиратор.

Сверление разного диаметра отверстий с помощью алмазного инструмента является самым современным и технологичным методом работы по бетону. Все затраты окупаются тишиной, высокой точностью отверстий и отсутствием изнурительной уборки помещения.

Все затраты окупаются тишиной, высокой точностью отверстий и отсутствием изнурительной уборки помещения.

Инструменты для сверления бетона

Бетон является превосходным строительным материалом, обладающим высокой прочностью. Поэтому сверление отверстий в конструкциях из бетона – процесс достаточно трудоемкий, требующий наличия специального инструмента. На сегодняшний день существует огромное количество видов инструмента, предназначенного для сверления отверстий различного диаметра и длины.

Сферы применения сверлильного инструмента

При проведении современных ремонтно-строительных работ довольно часто возникает необходимость сверления отверстий в бетоне. Для этого на рынке имеется различный инструмент, существенно облегчающий задачу. С помощью этого инструмента можно не просто проделать отверстие в твердой поверхности, но выполнить работу очень точно, аккуратно и оперативно.

Весь инструмент, применяемый для бетона, годится и для более мягких строительных материалов типа кирпича или арболита

Сверлильный инструмент позволяет создавать отверстия во время строительства, реконструкции или капитального ремонта здания для:

- систем отопления, водоснабжения, вентиляции, канализации;

- монтажа автоматических систем пожаротушения;

- прокладки электрических кабелей, интернет-сетей и прочих коммуникаций;

- анкерных болтов и прочих крепежных элементов;

- установки перил на лестничных маршах и площадках;

;

;- высверливания пробных кернов в строительных конструкциях;

- монтажа оборудования для бассейнов.

Сверления большого количества отверстий в бетонной стене требуют и некоторые отделочные работы, например, монтаж металлических профилей и гипсокартонных плит при изготовлении навесных потолков. Сложность сверления бетона заключается в том, что этот материал имеет высокую прочность и не однороден по составу. В нем присутствует щебень и металлическая арматура, что существенно затрудняет работу. С задачей сверления бетона с арматурой отлично справляется инструмент с режущими сегментами из алмазов.

Алмазное сверление – современный и эффективный способ сверления бетона и железобетона, который позволяет получать отверстия точно соответствующие заданному диаметру и глубин

е. Стоит также отметить, что отверстия получаются идеально ровными, буквально отшлифованными, поэтому не нуждаются в никакой дальнейшей отделке и могут сразу использоваться по назначению. Алмазное сверление, как правило, используют специалисты, которые регулярно занимаются ремонтно-строительными работами. Им хорошо известны все нюансы и преимущества технологии алмазного сверления.

Алмазное сверление, как правило, используют специалисты, которые регулярно занимаются ремонтно-строительными работами. Им хорошо известны все нюансы и преимущества технологии алмазного сверления.Виды сверлильного инструмента

Для сверления бетона используют различные насадки, различающиеся по форме, величине рабочей части и типу хвостовика. Сверление отверстий небольшого диаметра выполняют сверлами и бурами. В том случае, когда требуются большие отверстия, используют твердосплавные или алмазные коронки.

Сверла для сверления бетона

Сверло по бетону представляет собой режущий инструмент и служит для создания отверстий небольшого диаметра (максимум 16 мм). Любое сверло состоит из рабочей части и хвостовика. Рабочая часть в свою очередь делится на калибрующий участок и режущую кромку.  Именно он определяет диаметр будущего отверстия и гладкость его краев.

Именно он определяет диаметр будущего отверстия и гладкость его краев.

Хвостовик служит для закрепления сверла в используемом оборудовании. Сверла по бетону выпускаются с хвостовиками двух модификаций: для ударной дрели и для перфоратора. Хвостовик для дрели имеет вид сплошного цилиндра. На хвостовике сверла для перфоратора присутствуют продольные пазы, обеспечивающие плотную фиксацию инструмента в патроне.

Существует определенное ограничение: для сверления глубоких отверстий нельзя использовать тонкие сверла

Сверло для бетона имеет, как правило, наконечник в форме буквы Т. Наконечник изготавливают из победита – сплава кобальта и вольфрама, который по прочности не уступает алмазу

. Победитовые наконечники долго сохраняют остроту кромки и легко переносят перегревы. Диаметр и длина сверла взаимосвязаны: чем больше диаметр, тем длиннее сверло. Например, инструмент диаметром 10 мм может иметь длину 540 мм, а диаметром 6 мм – всего 150 мм.При выборе сверла следует обращать внимание на равномерность окраски инструмента и сам цвет. По данному признаку определяют, какой финишной обработке подвергалось сверло. Серо-стальной оттенок насадки указывает на то, что данной процедуры не было. Черный цвет сверла означает, что было выполнено упрочнение перегретым паром. Если же инструмент имеет желтоватый оттенок, то это свидетельствует о том, что он прошел такую финишную обработку, как отпуск по снижению внутренних напряжений стали. Но наилучшие эксплуатационные характеристики имеют сверлильные насадки, покрытые тонким слоем нитрида титана, которые имеют ярко-золотистый цвет.

По данному признаку определяют, какой финишной обработке подвергалось сверло. Серо-стальной оттенок насадки указывает на то, что данной процедуры не было. Черный цвет сверла означает, что было выполнено упрочнение перегретым паром. Если же инструмент имеет желтоватый оттенок, то это свидетельствует о том, что он прошел такую финишную обработку, как отпуск по снижению внутренних напряжений стали. Но наилучшие эксплуатационные характеристики имеют сверлильные насадки, покрытые тонким слоем нитрида титана, которые имеют ярко-золотистый цвет.

Буры для сверления бетона

Дрель со сверлом может справиться только с мягкими и ячеистыми бетонами. Для сверления железобетона используют перфоратор и сверло особого типа (ударное), которое обычно называют буром. Выбор бура зависит от условий проводимых работ, свойств материала, общей мощности перфоратора. С их помощью можно сделать отверстия диаметром 4-30 мм и длиной 50-1000 мм.

Различие между бурами заключается в количестве рабочих кромок и в форме их заточки. Для вывода бетонной пыли и прочих продуктов сверления из обрабатываемого отверстия служит такая конструктивная часть бура, как спиральный стержень. Крутизна его спирали оказывает влияние на скорость вращения бура и конечную скорость проводимых работ. Внутри стержней некоторых буров имеются полости, в которые при вращении инструмента затягивается пыль, создавая при этом эффект откачки воздуха.

Для вывода бетонной пыли и прочих продуктов сверления из обрабатываемого отверстия служит такая конструктивная часть бура, как спиральный стержень. Крутизна его спирали оказывает влияние на скорость вращения бура и конечную скорость проводимых работ. Внутри стержней некоторых буров имеются полости, в которые при вращении инструмента затягивается пыль, создавая при этом эффект откачки воздуха.

В настоящее время для сверления бетона используются буры следующих видов:

- шнековые. Длина таких буров составляет 100-1000 мм, поэтому с их помощью можно выполнять отверстия значительной глубины;

- спиралевидные. Используются для сверления отверстий большого диаметра;

- пологие. Предназначены для сверления отверстий небольшого диаметра и глубины.

Одним из основных конструкционных элементов сверлильного бура является его хвостовик. По этой причине для конкретной модели перфоратора используют буры только со строго подходящей конфигурацией хвостовика.

Буры для сверления бетона выпускаются с хвостовиками следующих модификаций:

- SDS-plus с диаметром 10 мм;

- SDS-top с диаметром 14 мм;

- SDS-max с диаметром 18 мм.

Выступы и выемки на хвостовике бура служат для закрепления бура в патроне перфоратора и непосредственно влияют на его вращение

При выборе бура следует обращать внимание на форму его режущей поверхности. Наиболее оптимальным вариантом, но и самым дорогостоящим, будет инструмент с самозатачивающимися режущими гранями, а более экономичным – с центрирующим шипом. Бур с режущей головкой в виде центрирующего шипа просверлит отверстие так, что его внутренние поверхности не будут расслаиваться.

Кроме головки, буры отличаются и видом напайки. Самой распространенной является победитовая напайка из составов различной прочности:

- мягкий победит используется для легких бетонов;

- победит средней прочности используют для обработки тяжелых бетонов;

- победит высокой прочности используют для особо прочных бетонов и гранита.

Преимущества алмазного инструмента

Но победит любой прочности недостаточно хорошо справляется с обработкой железобетона. Поэтому для сверления отверстий в этом материале, а также в бетонах разной прочности, сейчас широко используют алмазный инструмент.

Алмазный инструмент выбирают за такие явные плюсы, как:

- отсутствие ограничений по материалу сверления. Алмазный инструмент можно использовать и для сверления бетона, и для сверления арматуры, присутствующей в нем;

- отсутствие ограничений по диаметру и глубине отверстий;

- отсутствие вибраций, разрушающих целостность обрабатываемых поверхностей;

- высокая точность выполняемых работ.

Для производства инструмента используют крошку с размерами алмазных зерен 150-500 мкм. Это могут быть природные алмазы, а вернее, отходы ювелирной промышленности, которые отличаются большим разбросом твердости, размеров и формы. Искусственные алмазы получают в процессе нагревания углерода до очень высоких температур и под большим давлением. Крошечные алмазные зерна, полученные по данной технологии, ничем не уступают натуральным кристаллам, но их стоимость на порядок ниже. Крошка из синтетических алмазов отличается большей стабильностью формы, чистотой и твердостью, что в конечном итоге обеспечивает повышенное сопротивление режущих кромок износу.

Алмазную крошку смешивают с металлическим порошком. Полученную массу с помощью специальных прессов формуют в изделия различной формы (алмазные сегменты). После этого сегменты спекаются по принципу технологии порошковой металлургии. Металлический порошок после спекания образует так называемую матрицу, предназначенную для удерживания алмазных зерен.

Алмазные сегменты крепятся к основе режущего инструмента с помощью:

- лазерной сварки. Такое соединение способно выдерживать высокие температуры, поэтому инструмент, полученный с помощью лазерной сварки, можно использовать как для сухого, так и для мокрого сверления бетона;

- спекание (формирование) алмазных сегментов непосредственно на кромке корпуса инструмента. Такой инструмент также способен выдерживать высокие температуры и может использоваться и для сухого, и для влажного способа сверления отверстий в бетоне;

- пайка высокотемпературным припоем. Инструмент может выдерживать температуру не более 600 градусов, поэтому его можно использовать только для сверления с водой. Следует также учитывать, что для эффективного сверления алмазным инструментом необходимо соблюдать условие постоянного удаления шлама из высверливаемого отверстия, а вымывание водой считается самым эффективным способом удаления шлама. Инструмент, изготовленный по данной технологии, находит наиболее широкое применение в современном строительстве.

Пайку высокотемпературным припоем сегодня считают самым технологичным способом крепления алмазных сегментов

Потребительские свойства алмазного инструмента зависят и от характеристик алмазных зерен, и от свойств матрицы. Необходимым условием сохранения режущих свойств сверла или коронки является постоянный износ матрицы.

Скорость износа алмазных сегментов должна быть:

- не очень высокой, чтобы исключить бессмысленное расходование работоспособных микрорезцов;

- не очень низкой, чтобы алмазные зерна могли вовремя вскрываться по мере выкрашивания микрорезцов.

Другими словами, оптимальную твердость матрицы выбирают в зависимости от обрабатываемого материала. Алмазные зерна при обработке таких твердых материалов, как гранит или кварц, выкрашиваются сравнительно быстро. Если новые зерна вовремя не вскроются, наступит «засаливание» алмазного сегмента. По этой причине для сверления твердых материалов используют инструменты с мягкой матрицей, полученные с применением порошка из бронзы или олова.

При обработке мягких материалов, например, известняка происходит медленный износ алмазных зерен. Чтобы эти зерна не выпадали из матрицы слишком быстро, в качестве связующего применяют порошки из твердых металлических сплавов, например, карбида вольфрама.

Для сверления материалов средней твердости (бетонные стяжки, армированный бетон) используют сегменты с матрицами средней твердости (кобальт, никель, железо).

Что касается зерен алмазов, то чем выше твердость обрабатываемого материала, тем мельче должны быть зерна и тем выше их концентрация. Для обработки мягких материалов используют сегменты с более крупными алмазными зернами.

Коронки для сверления бетона

Внешне коронка выглядит, как кусок стальной трубы, в стенках которой проделаны отверстия для выхода бетонной крошки и пыли в процессе работы. Один торец этой трубы заглушен фланцем (хвостовиком) для крепления инструмента в патроне перфоратора. Фланец имеет специальные фиксирующие пазы, соответствующие стандарту SDS. На другом торце трубы расположены режущие зубья и выступающее центрирующее сверло, фиксирующее положение коронки во время сверления и предупреждающее ее «хождение» при вращении.

Существует много разновидностей коронок для бетона. Различаются они в зависимости от диаметров высверливаемых отверстий, типа крепления в патроне, твердости обрабатываемого материала. В настоящее время коронки производятся в двух основных модификациях – для ударного и безударного режима сверления.

В зависимости от материала изготовления и конструкции коронки можно разделить на:

- зубчатые коронки для ударного сверления;

- алмазные коронки для безударного сверления;

- коронки стандарта КС с алмазным покрытием.

Режущую кромку зубчатых коронок образуют отдельно впаянные зубья, изготовленные из особо прочных сплавов

Зубчатые коронки предназначены для использования с ударными дрелями и перфораторами. Их основным недостатком является возможность разрушения зуба при встрече с арматурой бетонных поверхностей. Хотя сами зубья имеют довольно высокую прочность, вполне позволяющую резать металл, но ударный режим сверления создает недопустимые нагрузки на паяное соединение, что и приводит к их поломке. Поэтому такие коронки можно применять для сверления только в чисто бетонных или в кирпичных стенах.

Алмазные коронки относятся к более продвинутому в технологическом отношении режущему инструменту и используются с перфораторами и дрелями в режиме безударного сверления. Они имеют ровную режущую кромку с небольшими вырезами, изготовленную путем напыления мелкого алмазного или корундового песка.

Технология безударного сверления алмазной коронкой имеет ряд существенных преимуществ по сравнению с ударным способом:

- пониженный уровень шума при работе инструмента;

- меньшее количество пыли;

- отсутствие ударных нагрузок на обрабатываемую поверхность, приводящих к образованию трещин;

- высокая точность размеров и качество срезов высверливаемого отверстия.

Алмазные коронки легко справляются с металлической арматурой. Они имеют рабочие диаметры от 10 до 650 мм и позволяют высверливать отверстия глубиной до 1,5 м. Коронки диаметром до 100 мм могут применяться и с профессиональным оборудованием, и с бытовыми дрелями без использования принудительного охлаждения. Коронки больших диаметров используют исключительно с профессиональными сверлильными установками и с обязательным водяным охлаждением.

Коронки стандарта КС имеют режущую кромку с выступающими сегментами со встроенными алмазными кристаллами. Коронки этого типа успешно заменяют твердосплавные зубчатые насадки. Их применяют для сверления отверстий в монолитах и плитах, изготовленных из бетона особо прочных марок. Коронки КС отличаются самым продолжительным эксплуатационным сроком.

Современный рынок наполнен коронками с различными эксплуатационными характеристиками и преимуществами. Наибольшей популярностью пользуется инструмент, выпускаемый под марками Bosch, AEG, Cedima, Rothenberger, Tyrolit. Продукцию высокого качества предлагают и отечественные производители Адель, Алатон, Ниборит, ЕвроПрайс, Splitstone.

Особенности применения коронок по бетону

Зубчатые твердосплавные коронки эффективны в комплекте с перфоратором. В патронах перфораторов используется стандарт крепления SDS, предусматривающий наличие специальных фиксирующих пазов в хвостовиках сверлильного инструмента. Подобная система крепления позволяет легко и быстро менять насадки без применения зажимных ключей. Кроме того, она обеспечивает инструменту свободный ход вдоль оси сверления, который необходим для полной отдачи энергии удара в обрабатываемую поверхность.

Алмазные коронки требуют применения довольно сложных технических устройств, позволяющих выполнять сверление без ударов и вибрации

Сверлильная установка обычно фиксируется определенным образом, что существенно облегчает работу оператору, которому не надо удерживать инструмент, а лишь перемещать его в необходимом направлении. При этом достигается очень высокое качество и точность выполнения отверстий.

Приступая к сверлению, следует установить центрирующее сверло в точку, соответствующую центру будущего отверстия. Если коронка не имеет центрирующего сверла, то необходимо приложить к поверхности стены ее режущую кромку одновременно всеми зубьями.

На инструмент не следует оказывать чрезмерное давление до тех пор, пока коронка не углубится в бетон настолько, чтобы стабилизировать необходимое направление. Для эффективного отвода пыли рекомендуется использовать строительный пылесос со специальной насадкой на шланг. Основной особенностью сверления коронкой является то, что ее не надо периодически вынимать из обрабатываемого отверстия для проверки или охлаждения, а можно непрерывно сверлить до необходимой глубины.

Оборудование для сверления бетона и особенности его использования

Для сверления бетонных поверхностей используют ударные дрели, перфораторы, электрические и гидравлические сверлильные установки. Ударными дрелями и перфораторами высверливают отверстия диаметром до 30 мм.

Для создания больших отверстий используют специальные бормоторы, которые внешне похожи на обычную дрель, но отличаются от нее некоторыми конструктивными особенностями.

Основные отличия между бормоторами и дрелями:

- бормотор работает с расчетом на повышенный момент нагрузки, поэтому имеет повышенную мощность и пониженные обороты;

- шпиндель бормотора имеет полую конструкцию, обеспечивающую подачу воды в зону сверления.

Для сверления коронками диаметром до 600 мм используются электрические бормоторы. Они производятся на основе очень надежных и долговечных редукторов и электродвигателей. Практически все электробормоторы имеют предохранительное сцепление, электронную защиту от перегрузок и регулировку пускового тока. Бормоторы с мощным трехфазным асинхронным двигателем имеют еще и термовыключатель, встроенный в обмотку.

Некоторые электробормоторы могут быть укомплектованы рукоятками, что позволяет выполнять сверление вручную. Но необходимо помнить, что данное оборудование создает огромный момент вращения, поэтому ручное сверление можно использовать только для небольших отверстий и с очень большой осторожностью. Малейшее заклинивание инструмента грозит вывихом руки оператора.

Сверление отверстий больших диаметров создает настолько высокий момент нагрузки на шпинделе, что удержать бормотор в руках невозможно

Поэтому бормоторы крепятся на станине с возможностью перемещения по направлению оси вращения сверлильной коронки. Колонна станины в большинстве случаев может наклоняться под углом к стене или к полу. Угол наклона составляет от 0 до 45 градусов. Бормотор вместе со станиной составляют так называемую установку сверления.

Для сверления коронками больше 600 мм используют гидравлические бормоторы, установленные на мощных станинах. Сам гидравлический бормотор является небольшим и легким, но в комплекте со станиной представляет тяжелый и громоздкий электрогидравлический агрегат, который обеспечивает необходимое давление и расход масла для бормотора.

При подготовке к сверлению бетона следует правильно выбрать сверлильную коронку, бормотор и станину. При выборе насадки необходимо учитывать не только ее диаметр, но и материал, для которого она рекомендована. При подборе станины и бормотора следует обратить внимание на то, что в спецификациях оборудования обычно указывается максимальный диаметр сверления, рассчитанный для мягких материалов. Если же предстоит сверлить железобетон, то станину и бормотор лучше выбирать с «запасом». Недостаточная жесткость станины может стать причиной вибрации и, как следствие, ускоренного износа оборудования и инструмента.

Станину следует жестко зафиксировать. Самый надежный способ фиксации – дюбельное крепление к поверхности сверления. Для этого в платформе станины имеется специальный продольный паз. При выборе места сверления отверстия под дюбель необходимо учитывать, что максимальную жесткость фиксации станины обеспечивает крепление, расположенное посередине этого паза.

Второй способ фиксации станины предусматривает использование распорного крепежного устройства, длина которого может регулироваться в диапазоне 1700-3100 мм. Это устройство надо упереть в платформу или же вставить в колонну станины. Затем следует отрегулировать длину крепежного устройства до упора в потолок и жестко расклинить его между потолком и станиной.

Третьим вариантом фиксации станины является вакуумное крепление. В этом случае станина оборудована вакуумной плитой. Для создания вакуума используют специальный насос. Такой способ фиксации оборудования требует идеально гладкой и ровной поверхности и, несмотря на его удобство, считается наименее надежным.

После фиксации станины на нее устанавливают бормотор и закрепляют сверлильную насадку. После сборки установки следует проверить соединения на наличие люфта. При этом следует помнить, что даже самый незначительный люфт может стать причиной отгибания алмазных сегментов наружу или внутрь коронки (так называемое «тюльпанообразование»).

Контроль отсутствия люфта следует проводить перед началом каждого сверления:

- при выявлении люфта фиксации станины необходимо затянуть дюбельное крепление или заново отрегулировать длину распорного устройства;

- если имеется люфт каретки станины, надо отрегулировать направляющие каретки;

- при наличии люфта шпинделя бормотора понадобится профилактика бормотора;

- люфт крепления сверлильной коронки может появиться только в том случае, когда коронка не довинчена на шпинделе.

Считается, что максимальной скорости сверления при минимальном износе режущего инструмента можно достичь при оптимальной линейной скорости сегментов в пределах 3-6 м/с. При расчете частоты вращения коронки учитывают целый ряд переменных величин, включая момент инерции инструмента, диаметр и массу шпинделя, расстояние от центра шпинделя до центра масс насадки и многое другое.

Точный расчет скорости вращения коронки позволяет избежать режима автоколебаний сверлильной установки, увеличить скорость проходки, срок службы оборудования

Поэтому при выборе оптимальной скорости следует пользоваться табличкой на бормоторе, в которой указан рекомендуемый диапазон диаметров сверления для каждой из передач редуктора.

Перед началом сверления необходимо обеспечить подачу воды в рабочую зону. По возможности подача воды должна быть бесперебойной. Поток воды от водопровода можно регулировать специальной ручкой на бормашине. При отсутствии водопровода можно использовать специальный бак для воды с насосом и манометром.

Вода вымывает из зоны сверления шлам, «освежает» алмазные сегменты, препятствует перегреву режущего инструмента. При регулировке подачи воды соблюдают основное правило – инструмент ни в коем случае не должен перегреваться до появления цветов побежалости. Иначе может расплавиться припой, что станет причиной отсоединения алмазных сегментов от корпуса насадки.

При этом необходимо следить, чтобы шлам полностью вымывался из отверстия. Если вода вытекает медленно и не увлекает за собой шлам, необходимо увеличить ее расход. В том случае, когда вода в баке закончится, сверление продолжать нельзя. Сверление без вымывания шлама станет сразу неэффективным, а перегрев рабочей насадки мгновенно расплавит припой и приведет инструмент в негодность.

Бормотор следует включать при поднятой насадке, а затем аккуратно и без большого нажима засверливаться, пока режущие сегменты полностью не скроются в бетоне. При наклонном сверлении допускается поливать инструмент водой снаружи до его полного засверливания. Если сверление выполняется длинной коронкой небольшого диаметра, то засверливание в бетон рекомендуется производить на низких оборотах.

При сверлении неармированных бетонов необходимо совсем небольшое усилие. Обычно для этого хватает собственного веса бормотора. При сверлении железобетона следует осторожно увеличивать усилие прижима, увеличивая при этом и подачу воды. Во время работы надо постоянно прислушиваться к звуку работающей машины. Если послышится характерный лязгающий звук, который свидетельствует о наличии отрезанного куска арматуры в рабочей зоне, надо остановить бормотор и удалить арматуру из высверливаемого отверстия. Повторное засверливание также начинают с полностью поднятой коронки.

Алмазные сегменты при сверлении особо прочных бетонов могут «засаливаться». На это будет указывать заметное снижение скорости проходки даже при увеличенном усилии прижима. В таком случае коронку надо вынуть и «вскрыть» алмазные зерна путем кратковременного сверления абразивного материала, например, кирпича.

Следует учитывать, что производитель при изготовлении алмазных режущих сегментов всегда пытается найти компромисс между двумя противоположностями:

- увеличить скорость обработки;

- увеличить стойкость алмазных сегментов к износу.

Общая проходка коронок (ресурс) – трудно прогнозируемая величина. Она зависит от условий сверления и прочности обрабатываемого материала.

Средняя скорость сверления составляет чуть больше 2 м/час

В любом случае, скорость проходки является более важной величиной, чем общая длина проходки одним инструментом, поскольку общая стоимость работ по сверлению бетона в меньшей степени зависит от стоимости алмазного инструмента. Главными составляющими стоимости этих работ являются оплата труда персонала, стоимость ежедневной доставки сверлильной установки на объект, амортизация оборудования и т. п.

При сверлении нельзя перегружать бормотор. Основная причина увеличения момента нагрузки на режущем инструменте – это трение насадки о стенки отверстия. Если трение увеличилось в результате смещения станины, необходимо выключить установку, вынуть насадку, надежно закрепить станину и заново аккуратно засверлиться в бетон. Если же причиной трения стали нарушения в геометрии насадки, то ее следует заменить.

Если возникла необходимость сверления отверстий, глубина которых превышает длину коронки, применяют удлинительные штанги. Они могут иметь длину 200, 300, 400, 500 мм. Штанги можно соединять между собой для получения необходимой глубины сверления. После завершения сверления бормотор необходимо тщательно очистить, а резьбовые соединения шпинделя и насадки смазать.

Меры безопасности

При сверлении бетона опасность создают такие факторы, как

- работа с электроинструментом;

- вероятность повреждения коммуникаций, скрытых внутри бетонной поверхности;

- выполнение работ на высоте.

Поэтому необходимо следить за исправностью используемого электроинструмента и не допускать повреждения изоляции питающего кабеля. При сверлении отверстий на высоте более 1,5 м от уровня пола следует обеспечить оператору надежное и устойчивое основание.

Перед началом сверления всегда следует проверять стены и другие поверхности на наличие скрытой электропроводки и прочих коммуникаций.

При выполнении работ следует всегда помнить об основных правилах безопасности:

- во время работы на операторе должна быть специальная одежда и обувь;

- в экипировку обязательно должны входить очки для защиты глаз и респиратор для защиты органов дыхания;

- в процессе работы надо внимательно следить за креплением алмазных сегментов в режущих насадках;

- алмазные инструменты для сверления требуют бережного отношения к себе. Их нельзя бросать или производить слишком большое давление на них во время работы;

- при сверлении следует делать паузы, чтобы защитить инструмент от перегрева.

Стоимость

Инструменты для сверления бетона представлены на современном рынке как зарубежными, так и отечественными производителями. Поэтому следует понимать, что более высокая стоимость продукции известного производителя гарантирует высокое качество инструмента и длительный срок эксплуатации.

Среди зарубежных производителей, предлагающих сверлильный инструмент по бетону очень высокого качества, следует выделить Bosch, Metabo, Makita, FIT, Stayer. Среди более дешевого инструмента отечественного производства хорошо зарекомендовали себя такие марки, как Адель, Интерскол, Энкор, Зубр, Европрайс.

Стоимость инструмента по бетону инструмента часто зависит от известности бренда

При выборе инструмента следует учитывать, что качественные насадки не могут быть слишком дешевыми, поскольку для их изготовления используются только самые лучшие материалы и инновационные технологии.

Средняя стоимость алмазных коронок стандартной длины 450 мм:

| Диаметр коронки, мм | Количество сегментов | Стоимость, руб |

| 46 | 5 | 4700 |

| 76 | 7 | 6300 |

| 112 | 9 | 8800 |

| 152 | 12 | 11700 |

| 202 | 14 | 15200 |

| 320 | 24 | 25000 |

| 600 | 32 | 46000 |

Выводы

Современный режущий инструмент позволяет сверлить отверстия в бетоне практически любого диаметра и глубины. При помощи такого инструмента можно без особого труда пробить самую прочную бетонную поверхность. Для сверления небольших отверстий вполне можно воспользоваться сверлом или буром. Более сложной задачей является сверление отверстий большого диаметра. В этом случае наиболее оптимальным вариантом является применение инструмента с алмазными сегментами. Основное преимущество такого инструмента – высокая износостойкость.

Перед началом работ всегда надо тщательно изучать характеристики и особенности материала, в котором планируется сверление отверстия, а также характеристики используемого инструмента. Исходя из необходимых размеров будущего отверстия и наличия арматуры в бетонной поверхности, выбирают способ сверления. Без предварительного анализа условий проводимых работ невозможно просверлить отверстия в бетоне аккуратно и точно.

О практической стороне выбора буров по бетону показано в видео:

Инструменты для сверления отверстий в бетоне

Алмазное бурение или сверление является сегодня самым удобным и быстрым способом проделывания отверстий в бетонных и железобетонных сооружениях.

Алмазное бурение это быстрый и удобный способ проделывания отверстий в бетонных и железобетонных плитах.

Сверлением принято называть получение дырок малого диаметра сверлом. Бурение – это выполнение отверстий большого диаметра с помощью специальных коронок (буров). Иногда отверстия сверлят перфоратором или с помощью простой дрели, используя алмазный инструмент.

Преимущества и недостатки алмазного сверления

Преимущества:

При алмазном сверлении отверстия в бетоне получаются ровными и точными.

- отверстия получаются точные и круглые;

- процесс сверления и бурения отверстий практически бесшумен;

- для работы требуется только электросеть 220 В и проточная вода;

- отсутствие пыли;

- сохранение несущей способности стен;

- высокая скорость сверления и бурения;

- отсутствие трещин и сколов на входе и выходе отверстий;

- глубина бурения до 3 м при диаметре до 1 м;

- возможность работы на криволинейных поверхностях.

Недостатки:

- наибольшей производительности можно достичь только путем увеличения осевого усилия подачи инструмента и его окружной скорости;

- алмазное сверление не допускает даже малейших перекосов и биений инструмента;

- для охлаждения инструмент нуждается в подаче проточной воды.

Области применения

Отверстия в бетоне делают для инженерных коммуникаций, вентиляции, установки стояков газоснабжения, отопления и др.

Алмазный инструмент используют при сверлении отверстий в бетоне для:

- прокладки инженерных коммуникаций;

- установки анкеров;

- установки стояков отопления, канализации, газопровода, водоснабжения;

- устройства мусоропроводов;

- обустройства вентиляции;

- установки кондиционеров;

- установки перил на лестничных площадках и маршах;

- высверливания в конструкциях пробных кернов;

- изготовления ниш в стенах из бетона и кирпича.

Инструменты для сверления

Основной инструмент для алмазного сверления (бурения) кирпича и бетона – это электрические и гидравлические сверлильные (бурильные) установки, перфораторы, ударные и обычные дрели. Сверление и бурение производится сверлами и бурильными коронками.

Для сверления (бурения) используются специальные приводы. Они представляют собой станок с электродвигателем. Есть и ручные варианты сверлильных машин. Все они поддерживают оптимальную скорость вращения и подачу сверла или коронки. Для соблюдения точности угла расположения сверла приводы оснащены опорным фланцем. К нему крепятся направляющие штанги. По штангам механизм перемещается под заданным углом к поверхности.

Вода, охлаждающая алмазный инструмент, подается в рабочую зону и отводится из нее через специальные приспособления. Она же выводит из отверстия образующийся в процессе бурения шлам.

Устройство дрели.

Электрические сверлильные машины производятся промышленностью нескольких типов. Устройства пистолетного типа применяются для сверления отверстий диаметром до 1 см. Внешне они не отличаются от дрели. Машины с рукояткой предназначены для сверления глухих и сквозных отверстий диаметром до 15 мм. Для бурения отверстий большего диаметра служат машины с двумя рукоятками.

Электромагнитобур, в отличие от дрели, оснащен двумя двигателями. Первый осуществляет в минуту более 3 тысяч ударов. Второй мотор вращает бур. Скорость вращения алмазного бура регулируется оператором. Работа с применением установки не отличается простотой, лучше ее доверить специалистам.

Существуют комплекты для осуществления алмазного сверления и бурения. Например, TYROLIT DRS 160. С его помощью бурятся отверстия диаметром от 30 до 160 мм. Контроль качества алмазного бурения осуществляют индикаторы на панели управления. Мощность двигателя установки, вращающей бур, составляет 2,2 кВт.

Система TYROLIT DRU 250 отличается высокой производительностью и надежностью. Устанавливаемый в нее инструмент может иметь диаметр рабочей части от 40 до 250 мм. Мощность двигателя – 2,4 кВт.

Легкое, чистое и аккуратное сверление отверстий диаметром от 102 до 500 мм обеспечивает профессиональная установка TYROLIT DRA 500.

Электромагнитобур оснащен двумя двигателями, первый бурит, второй вращает бур.

Специальные дрели для алмазного сверления (электробормоторы) имеют трехступенчатую регулировку оборотов. Такая система изменения скорости вращения более надежна, чем электронная. На корпусе электробормотора указаны рекомендуемые диаметры сверления для каждой ступени переключателя оборотов.

При сверлении отверстий больших диаметров используется специальная станина. К ней крепится мотор с патроном, в который устанавливается бур. Станина позволяет сверлить отверстия под углом до 45 градусов к стене.

Для надежного крепления станины к поверхности пола или стены используют анкерный дюбель 16М12 или распорное крепежное устройство. Способ его применения предельно прост и интуитивно понятен.

Некоторые станины имеют специальную крепежную вакуумную плиту для фиксации ее на обрабатываемой поверхности. Плита укомплектована штуцером для соединения с вакуумным насосом. Имеется клапан для сброса вакуума. Фиксация станины с помощью вакуумной плиты требует гладкой и ровной поверхности.

После сборки и установки оборудования для алмазного бурения нужно тщательно проверить все его части на отсутствие малейшего люфта. В случае его обнаружения следует:

- затянуть дюбельное крепление;

- отрегулировать каретку и направляющие;

- довернуть бур на шпинделе;

- люфт шпинделя требует профилактики электробормотора.

Алмазные сверла и буры (коронки)

Промышленность выпускает сверла алмазные малого диаметра: 8 мм, 12 мм и 16 мм. Они имеют длину 250 мм и подразделяются на типы:

Алмазные буры могут просверлить бетон марок М 250 – М 500.

Ими можно просверлить отверстия ручной дрелью.

Сверла алмазные кольцевые типа СКА диаметром от 20 до 160 мм имеют длину 35 см. При необходимости сверления более глубоких отверстий применяются специальные удлинители.

Буровая коронка (бур) представляет собой цилиндр из стали с наваренными на него алмазными сегментами. Бур может иметь диаметр до 1000 мм. По заказу диаметр может быть увеличен.

Корпус коронки делается из бесшовной холоднотянутой стальной тонкостенной трубы. Режущей частью инструмента является алмазная крошка. Крошка имеет размер от 150 до 500 микрон. Она может получаться в процессе ювелирного производства, может быть синтетическая. Смесь алмазной крошки и металлического порошка прессуется и формуется в алмазные сегменты. Сегменты спекаются особым способом, используемым в порошковой металлургии. Далее ими оснащаются коронки, фрезы, отрезные диски, сверла и другой инструмент.

Крепятся режущие алмазные сегменты к основе инструмента несколькими способами. Лазерная сварка способна выдержать высокие температуры и позволяет производить сухую обработку материала. Изготовленный по этому методу бур может работать без охлаждения водой.

Спекание сегментов непосредственно на основе инструмента тоже позволяет сухой метод обработки.

Пайка с применением высокотемпературного припоя выдерживает температуру до 600 градусов. При работе такой бур требует охлаждения проточной водой. Эта же вода удаляет из зоны сверления шлам, образующийся в процессе работы.

Полезные советы

При бурение гранита сверла “засаливаются”, в этом случае просверлите кирпич или другой абразивный материал.

При бурении базальта, гранита и других прочных материалов алмазные сегменты «засаливаются». Инструмент резко снижает производительность. В таком случае бур следует вынуть из отверстия и несколько раз кратковременно (не более 25-30 секунд) посверлить кирпич или иной абразивный материал без подачи воды. В результате вскрываются свежие алмазные зерна и инструмент вновь готов к работе. Средняя скорость высверливания для хорошо подготовленной коронки составляет 30-35 мм в минуту.

Для высверливания отверстий диаметром более 25 мм иногда необходимо точно отметить его центр. Такая работа выполняется забурником. Этот инструмент имеет центральное сверло с пластинкой из твердого сплава марки ВК6.

Рабочая кромка алмазного кольцевого сверла покрыта большим количеством алмазных включений. Они очень острые, твердые и износостойкие. Разная интенсивность изнашивания алмазов и связующих компонентов позволяет инструменту постоянно обновляться, самозатачиваться. Сверло с алмазами длительное время сохраняет свои размеры и работоспособность.

При обработке гранита, керамики, кварца и других твердых материалов зерна алмазов довольно быстро выкрашиваются. Для вскрытия новых зерен бур затачивается. Для сверления и резания мягких материалов применяются зерна более крупного размера, и наоборот. Материалы можно расположить в порядке уменьшения твердости:

- керамика;

- кварцит и гранит;

- черепица;

- армированный бетон;

- стяжка бетонная;

- штукатурка и свежий бетон;

- асфальт;

- блоки строительные;

- песчаник.

при алмазном бурении необходима защита лица очками и респиратором.

Перед началом алмазного бурения нужно подать воду в рабочую зону. Воду для охлаждения инструмента и отвода шлама рекомендуется брать из водопроводной сети. Средний расход воды составляет 0,3 литра в минуту на каждый см диаметра коронки.

При сверлении отверстий малого диаметра с помощью алмазного сверла можно обойтись бытовым перфоратором. Можно проделать отверстие с помощью дрели. Мощность дрели для сверления бетона должна быть не менее 600 Вт, число оборотов мотора дрели – около 2500 в минуту. Скорость вращения должна регулироваться. Инструмент желателен с функцией реверса. Патрон дрели должен быть рассчитан на хвостовик сверла диаметром 10 мм. Ударный режим дрели должен быть отключаемым.

При выполнении работы нужно использовать спецодежду, защитные очки и респиратор.

Сверление разного диаметра отверстий с помощью алмазного инструмента является самым современным и технологичным методом работы по бетону. Все затраты окупаются тишиной, высокой точностью отверстий и отсутствием изнурительной уборки помещения.

Что такое алмазное бурение бетона

Определение: Алмазное бурение – сложный безударный процесс получения идеально круглых технологических отверстий в изделиях из бетона, железобетона и кирпича с применением инструмента, оснащенного коронкой с алмазными зубцами. Основными преимуществами является отсутствие пыли и шума при работе. В результате получаются ровные отверстия в горизонтальных и вертикальных плоскостях необходимого диаметра и глубины.

Безударное воздействие позволяет делать отверстия без ущерба для поверхности. Во время работы исключено возникновение таких дефектов, как трещины и сколы. Также не возникает отслоение материалов. Готовое отверстие не требует дополнительной обработки для придания ровности и гладкости поверхности.

Видео: особенности технологии

Видео: бурение железобетонного фундамента

Плюсы и минусы алмазного бурения

Из положительных сторон можно отметить:

Быстрая скорость работы. За 1 минуту инструмент проходит от 1 до 5 см в глубину.

Ровная поверхность полученного отверстия.

Строгая выдержка размеров.

Работа с твердыми материалами.

Работа в труднодоступных местах.

Большой диапазон диаметров отверстий.

Отсутствие грязи во время работы.

Низкий уровень шума.

Получение отверстий на горизонтальных и вертикальных поверхностях.

Возможность бурения отверстий под углом.

Из минусов можно отметить:

Для получения отверстий с большим диаметром требуется мощный инструмент, требующий подключение на 380 В.

Область применения

Алмазное бурение бетона производится:

Оборудование для алмазного бурения бетона

В зависимости от объема и сложности работы, используется различное оборудование.

Отличным примером служит установка алмазного бурения Хилти DD200.

Установка алмазного бурения Hilti DD200 в сбореПлюсы инструмента:

Легкая и компактная установка для бурения отверстий до среднего размера.

Наличие станины.

Наличие редуктора с двумя скоростями для получения оптимальных показателей крутящего момента и скорости вращения.

Возможность подключения к источнику водоотведения для устранения мусора и охлаждения режущего инструмента.

Легкая установка.

Виды алмазного бурения бетона

Сухое алмазное бурение применяется в тех случаях, когда исключено использование воды в целях безопасности, при чистовых работах, а также при отсутствии источника воды. Может использоваться для сверления таких материалов как кирпич, газобетон, так и железобетон. Охлаждение поверхности режущей кромки происходит за счет воздушной вентиляции.

Алмазное сверление – самый современный способ получения отверстий в высокопрочных материалах. Наша компания применяет все новейшие методики и оборудование в данной сфере. Технология Diamond Hit – это усовершенствованная система алмазного сверления, которая представляет собой метод сухого сверления с использованием микроударного оборудования.

Для получения отверстий применяется:

- Профессиональный двигатель с функцией микроудара или специальная ударная дрель. Мощность рабочих инструментов не менее 1000 Вт;

- Алмазные коронки HD;

- Пылесос для устранения пылевых отходов.

Все оборудование очень компактное и позволяет высверливать отверстия, как с удерживающей стойки, так и в ручном режиме. При этом нагрузка на перекрытия значительно меньше, чем при обычном «влажном» бурении.

Бытовые ударные дрели, оснащенные коронками HD, позволяют получать отверстия до 82 мм в диаметре. С помощью микроударных двигателей в ручном режиме сверления получаются отверстия до 72 мм в диаметре, а применение стойки позволяет увеличивать диаметр на выходе до 132 мм и глубину до 300 мм.

Влажное алмазное бурение — это основной способ получения отверстий в твердых поверхностях (стена, пол, перегородка, фундамент). Для его реализации необходим постоянный доступ к воде. В процессе работы вода поступает на обрабатываемую поверхность, охлаждает инструмент и предотвращает его перегрев, а также выводит пыль из-под режущего инструмента. За счет применения воды снижается уровень шума при сверлении, увеличивается скорость сверления за счет более эффективного теплоотвода.

Основные виды и характеристики бура

Бур – режущий инструмент, предназначенный для получения отверстий в различных строительных материалах. Для сверления отверстий в бетонных конструкциях применяется алмазный бур по бетону, который отличается своей надежностью. Используется в качестве оснастки для ручных перфораторов, энергия удара которых достигает до 35 Дж.

По способу крепления различают несколько видов буров по бетону:

- SDS Plus – имеет наиболее широкое использование. Диаметр хвостовика составляет 10 мм, глубина крепления – 40 мм. Купить можно в любом магазине инструментов.

- SDS MAX – обеспечивает наиболее прочное и надежное крепление бура в электрическом инструменте. Способен переносить более высокие ударные нагрузки. Диаметр хвостовика – 18 мм.

Типы алмазных буров для перфоратора

- Шнековые буры. Предназначены для обработки легких конструкций. Не требуют дополнительной заточки, так как затачиваются при работе. Отлично выводят шлам из отверстия.

- Спиральные буры. Благодаря тому, что спиральные буры имеют достаточно большой диаметр, они применяются для монтажа системы кондиционирования. Могут быть использованы при демонтаже нетолстых перегородок.

- Пологие буры – используются для получения неглубоких отверстий. Отличительная особенность – больший срок службы по сравнению со спиральными.

Процесс бурения бетона

Организация процесса происходит постепенно.

- Необходимо подготовить рабочее место.

- Настроить инструмент на необходимую глубину и диаметр отверстий.

- Выставить станину.

- Подготовить дополнительное оборудование.

- Убедиться в безопасности проведения работ.

- Только после этого можно приступать к работе.

Подготовка к работе

При подготовке следует уделить особое внимание плану проведения работ. Все отверстия должны быть правильно размечены, а инструмент должен обладать необходимой заточкой, чтобы просверлить строительный материал в соответствии с размерами.

Крепление станины алмазной бурильной установки, а также устранение люфтов при необходимости. Для крепления необходимо просверлить в поверхности отверстия под анкера, на которые и крепится станина.

Включение установки и выбор необходимой скорости вращения. Включение подачи воды на режущий инструмент и обеспечение отсоса жидкости и пыли. Нельзя допускать, чтобы во время работы коронка перекосилась, так как это приведет к ее застреванию и как следствие невозможность использования в работе. Пуск двигателя необходимо осуществлять только убедившись, что коронка не опущена, в противном случае режущий инструмент будет испорчен.

Небольшим усилием на ручку необходимо плавно погружать коронку в бетон, соблюдая своевременность подачи воды. При ненадежном креплении станины, создается дополнительное трение коронки для алмазного бурения о бетон, что приводит к повышенным нагрузкам на двигатель. Такое упущение может привести к порче инструмента.

Оснастка для бурения отверстий большого диаметра

Сверление больших отверстий в бетонеКоронки, которые используются для получения цилиндрических отверстий и углублений выпускаются в стандартных размерах. Диаметр алмазного бурения может составлять до 1 метра. При наличии мощного профессионального оборудование, технология допускает использование и большего размера. Но такая услуга потребует дополнительных финансовых затрат.

Алмазное бурение отверстий в бетоне расценки

Цена алмазного бурения бетона зависит от следующих факторов:

- Сложности работы (наличие сверловок в труднодоступных местах, а также сверление под различными углами).

- От строительного материала, с которым необходимо работать.

- От размеров (глубина и диаметр)

- Качества полученных отверстий.

| Диаметр отверстия, мм | Цена, за 1 см. в рублях |

|---|---|

| до 50 | 20 |

| 62 | 25 |

| 82 | 30 |

| 102 | 30 |

| 122 | 40 |

| 152 | 40 |

| 202 | 55 |

| 252 | 70 |

| 302 | 95 |

| 352 | 110 |

| 452 | 150 |

Алмазное бурение бетона до 9 м от компании БурИнжСтрой в Москве

Востребованными работами в строительстве, реконструкции или ремонте является бурение отверстий разного диаметра в бетонных основаниях и конструкциях. Эти работы востребованы при прокладке кабельных систем, сетей коммуникации, вентиляционных линий. Эффективным методом получения отверстий считается алмазное бурение, которое выполняют при помощи техники, оснащенной кольцевыми коронками с алмазными сегментами. Такой инструмент дает возможность быстро и аккуратно выполнить высверливание в любых по твердости основаниях — каменных породах, монолите, кирпиче, армированном бетоне.

Технология алмазного бурения или сверления — достаточно молодая, но активно используемая в разных отраслях строительства, отделки, монтажа. С помощью безударного инструмента, оснащенного алмазной коронкой, можно быстро и аккуратно выполнить отверстия диаметром от 16 до 600 мм в бетоне, железобетоне и других твердых основаниях.

Главной особенностью технологии является отсутствие ударных или вибронагрузок на основание, что гарантирует сохранность прочностных характеристик каркаса здания и конструктивных элементов. Также при алмазном бурении выделяется минимальное количество пыли. Это обусловлено конструкцией оборудования, позволяющей подавать воду под давлением к месту бурения. Чтобы водно-пылевая смесь не разлеталась, отверстие закрывают кольцом с подключенным пылесосом.

Алмазное сверление относится к экологически чистым строительным технологиям, так как в процессе работы не образуется пыль, а уровень шума при использовании оборудования не превышает 60-80 дБ.

Прогрессивные строительные компании выбирают алмазный инструмент, который отличает:

- Низкий уровень шума

- Возможность работы без пыли

- Отсутствие вибрации

- Высокие показатели производительности

Основной особенностью инструмента считается использование воды для охлаждения коронки и удаления пыли. Водная струя подается на наконечники инструмента специальным насосом и удаляется вместе с пылью. Чтобы водно-пылевая смесь не растекалась и не пачкала основание, к месту работ подключают кольцо с пылесосом.

Отсутствие строительной пыли позволяет причислить технологию к экологичным методам строительства. Этим она выгодно выделяется от привычного выштрабливания или выдалбливания отбойным молотком или перфоратором.

Часто возникает необходимость выполнения отверстий в уже эксплуатируемом помещении. Алмазное сверление — технология, которая дает возможность быстро получить отверстия нужного размера без пыли или строительного сора. Выбрав компанию «БУРИНЖСТРОЙ», можно быть уверенным, что ровное и аккуратное отверстие нужных размеров будет выполнено без “шума и пыли”.

Удаление пыли при алмазном бурении

При использовании алмазного инструмента применяется водосборная система Hilti, оснащенная промышленным пылесосом. Система дает возможность выполнять отверстия до 250 мм диаметром, полностью исключая загрязнение стен и перекрытий.

При необходимости выполнения отверстия большего диаметра мастера используют плотный целлофан и алюминиевый скотч, которые создают надежную защиту от загрязнения. Однако, в этом случае гарантировать полную чистоту невозможно, так как процесс очень кропотливый.

Когда нужно сохранить безупречную чистоту, используют сухой метод бурения. Это значит, что пыль собирается при помощи пылесосов, но не из кольца, а прямо из коронки. Для этого к ней подключается насос. Такой метод применяют при высверливании отверстий в кирпиче и пеноблоках.

Алмазное бурение без крепления инструмента

В условиях, когда сверление производят в помещениях с законченной отделкой, используют вакуумную плиту. Она незаменима при необходимости крепления инструмента на поверхности натурального камня, керамогранита, бетона или пеноблока. Использование вакуумной плиты устраняет необходимость крепления анкерами, сохраняет поверхность отделки без повреждений.

Наличие вакуумной плиты, водосбора и промышленного пылевого насоса гарантирует чистоту после проведения работ.

Благодаря технологическим особенностям инструмента, бурение может производиться на глубину до 5 м с диаметром от 18 до 1000 мм. Также алмазный инструмент дает возможность выполнять резку проемов, делать штрабы, что расширяет список областей использования технологии:

- Выполнение отверстий в перекрытиях и стенах под трубы и другие коммуникации

- Прокладка бассейных коммуникаций

- Установка химических анкеров

- Установка противопожарных систем

- Монтаж вентиляционных коробов

- Установка климатической техники

Видео алмазного бурения

Алмазная резка проемов

Широко используется алмазная резка для выполнения дверных и оконных проемов. Для этого по периметру высверливают отверстия диаметром 130-200 мм. Минимальный диаметр выбирают, когда нужен ровный край проема. Такая технология называется строчным сверлением и считается более выгодной, чем выполнение одиночных отверстий.

Распространение монолитного строительства привело к внедрению алмазного сверления — часто технологические отверстия необходимо выполнить уже после завершения строительства или отделки. Технология позволяет не только быстро и аккуратно провести работы, но и гарантирует отсутствие ударных нагрузок, которые могут вызвать появление трещин.

Оборудование для алмазного бурения

Чаще всего используют электроустановку, которая работает от источника двух- или трехфазного тока. Например, для высверливания отверстий до 350 мм в диаметре выбирают технику с двигателем мощностью 3200 Вт, который работает от сети 220 В. Это позволяет снизить нагрузку на сеть питания.

При необходимости выполнения идеально ровных отверстий в монолитном армированном бетоне, приглашаем в компанию ООО «БУРИНЖСТРОЙ». Сотрудники компании гарантируют быстрое, аккуратное выполнение отверстий диаметром от 22 до 650 мм с ровными, четкими краями.

Алмазное бурение: Инструмент

Каким инструментом производится бурение

Алмазное сверление применяется для бурения отверстий цилиндрической формы в высокоармированном железобетоне, бетоне, в кирпичной и каменной кладке. Применяемые алмазные инструменты для сверления нашли свое повсеместное применение в гражданском, дорожном, мостовом, промышленном строительстве, в работах по реконструкции и ремонту зданий и сооружений.

Для расширения сферы применения и условий эксплуатации инструментов для алмазного сверления их опционально доукомплектовывают специальными принадлежностями. К таким комплектующим относятся водоотводные кольца для сбора и удаления воды, промышленные рециркуляционные пылесосы, работающие по принципу очистителя воды от шлама с последующей повторной подачей очищенной воды в зону сверления, удлинители алмазных коронок и крепежные инструменты (анкеры, распорные штанги и пр.).

Виды сверлильных машин (по типу привода)

- Электрические;

- Гидравлические;

- Бензиновые;

- Пневматические;

- Особого назначения.

Электрические сверлильные машины

Сверлильные машины с электрическим приводом способны бурить отверстия диаметром от 12 до 500 мм и глубиной до 20 метров. Особенностью работы с электрическими сверлильными инструментами является необходимость их подключения к сети 220 В (для решения задач низкой и средней степени сложности) или 380 В (для аппаратов глубокого сверления большого диаметра) соответствующей мощности и наличие системы проточного водоснабжения.

В зависимости от способа управления рабочим органом выделяют:

- Станинные электрические сверлильные машины;

- Ручные электрические сверлильные машины.

Станинные аппараты отличаются более высокой точностью сверления и отсутствием пространственных отклонений, в чем прямая заслуга плиты станины, прикрепляемой анкерным или вакуумным способом. Станина удерживает конструкцию в зафиксированном состоянии во время работы и предотвращает любые изменения направления хода сверлящего органа.

Станинный инструмент для алмазного бурения

Ручные аппараты предназначены для работы с материалами средней и низкой плотности – легкими бетонами, кирпичами. Для всех ручных сверлильных электрических машин достаточным условием является наличие сети 220 В и своевременная подача в рабочую полость воды. Ручные агрегаты отличаются высокой мобильностью, поэтому могут применяться в условиях ограниченных пространств. Однако такое алмазное сверление применимо только для тех видов работ, которые не требуют высокой точности.

Гидравлические сверлильные машины

Гидравлические аппараты характеризуются высочайшей мощностью, что делает их востребованными для решения таких задач, как алмазное бурение (сверление) больших диаметров (до 1500 мм) в особо твердых бетонах, природном камне, железобетонах высокой степени армированности. Все сверлильные машины такого типа комплектуются дополнительным гидравлическим агрегатом, подключаемым к сети 380…400 В (в некоторых случаях используется агрегат с приводом от дизельного ДВС). Обязательным условием работы устройства является прямой доступ к существующей системе водоснабжения, способной удовлетворить рабочую нагрузку аппарата.

Бензиновые сверлильные машины

Устройства для алмазного сверления бензинового типа имеют узкую специализацию и применяются, как правило, в дорожном строительстве и при исследовании прочности применяемых бетонов и железобетонов. Также бензиновые сверлильные машины могут использоваться в стесненных условиях работы, когда применение габаритных гидравлических машин невозможно. Также бензиновые сверлильные машины будут полезны при работе в полевых условиях для сверления отверстий небольших диаметров (30…300 мм для машинных аппаратов, 30…100 мм – для ручных). При этом бензиновые сверлильные машины не принято использовать в закрытых помещениях ввиду выброса угарного газа в результате работы двигателя и его последующей концентрации в замкнутых пространствах.

Приводом бензиновой сверлильной машины является двухтактный ДВС мощностью 1,3…7,0 кВт с редуктором. Ручные бензиновые аппараты для алмазного сверления комплектуются приводом мощностью до 1,3 кВт и четырехступенчатым редуктором.

Пневматические сверлильные машины

При работе во взрывоопасных помещениях, где запрещено использовать электроинструменты напряжением свыше 36 В, а также в подземных помещениях с нестабильными грунтами единственным выходом будет применение пневматических машин для алмазного сверления.

Технические характеристики пневматических аппаратов определяются низкой рабочей мощностью устройства (до 3 кВт), что не позволяют сверлить отверстия диаметром более 160 мм. При этом стоит учитывать ещё и необходимую потребность в воздухе таких аппаратов (до 4,0 м. куб./мин), что делает невозможность его применения в помещениях без приточно-вытяжной системы вентиляции.

|

Инструменты и оборудование для наживки термитов – сверла, заглушки, трубы и стержни по бетону

& плюс; Читать далее

Сверла, заглушки и насадки по бетону

Мы продаем профессиональные инструменты, которые специалисты по борьбе с вредителями используют при лечении термитов.

Вот краткий список того, что вам может понадобиться при лечении термитов:

Сверло по бетону : Если необходимо просверлить фундамент или бетонные плиты рядом с домом, вам понадобится сверло, способное прорезать бетон. Мы продаем сверла трех размеров, которые удовлетворят все ваши потребности.

Приманки для термитов : Приманки для термитов – отличный способ контролировать и сокращать популяцию термитов. Предварительный и непосредственный мониторинг и станции приманки помогут вам определить маршрут передвижения термитов и доставить ядовитую приманку, чтобы значительно сократить популяцию колонии термитов.

Опрыскиватели на галлонов : Опрыскиватели на галлоны необходимы для нанесения выбранного вами инсектицида. Вы захотите заполнить просверленные отверстия инсектицидом, а также траншею и засыпать ее по периметру вашего дома. Эти опрыскиватели позволяют быстро и легко наносить большое количество инсектицида.

Инсектицид от термитов: Мы предлагаем широкий ассортимент спреев от термитов для борьбы с термитами. Выберите тот, который лучше всего соответствует вашим потребностям.

Инструменты для лечения термитов – ключевая часть самостоятельного лечения термитов.Профессиональное оборудование позволяет делать это как профессионалы, особенно с помощью наших экспертов.

Не можете найти продукт, который ищете? Пишите нам, и мы вам его доставим!

Мы продаем профессиональные средства борьбы с вредителями (своими руками), дезинсектора и

инсектициды для уничтожения, пестициды, химические препараты и средства от насекомых

продукты для опрыскивания, уничтожения и уничтожения вредителей.

Многие из наших товаров недоступны в магазинах.

такие как Home Depot, Walmart или Lowes.

Все, что вам нужно знать о колонковом бурении в бетоне

Существует множество применений в самых разных областях, включая водопровод, электричество, дренаж, колодцы, HVAC и структурные испытания. В зависимости от требований могут быть просверлены различные диаметры, и мы предлагаем бурение отверстий диаметром до 18 дюймов, которые позволяют просверливать практически любую глубину.

Мы предлагаем корончатое сверление в бетоне с другой стороны нашего бизнеса – Xradar

В бетонном стержне используется алмазное сверло для вырезания идеального круглого отверстия в любой бетонной конструкции. Процесс бесшумный, без пыли и ударных. Это, безусловно, самый популярный выбор при резке бетона.