Фрезы для мягких материалов в станках с ЧПУ

- Главная

- Режущий инструмент

Спиральная двухзаходная с покрытием ALTiN

Подробнее

Спиральная двухзаходная сферическая с покрытием ALTiN

Подробнее

Спиральная четырехзаходная фреза с покрытием ALTiN

Подробнее

Спиральная четырехзаходная радиусная с покрытием ALTiN

Подробнее

Фрезы Tideway двухзаходные по стали

Подробнее

Фрезы Tideway четырехзаходные по стали

Подробнее

Фрезы фасочные

Фрезы по металлам, угол 90°

Подробнее

Фрезы Mnogofrez серии MF-SD

Подробнее

Фрезы Mnogofrez серии MF-K

Подробнее

Фрезы Mnogofrez серии MF-G

Подробнее

Виды инструмента для обработки металлов резанием

Фрезы изготавливаются из твердосплавных материалов WF25, выделяют следующие виды с покрытием Altin:

- Однозаходные — рекомендуется использовать для обработки металлов, обладающих пластичностью.

К мягким составам относят медь, алюминий. Выдерживают повышенную нагрузку.

К мягким составам относят медь, алюминий. Выдерживают повышенную нагрузку. - Двухзаходные — работают на заготовках из стали, латуни, меди, алюминия. Отличаются мягким режимом резания, образованием мелкой стружки, тонким слоем среза обрабатываемой поверхности.

- Четырёхзаходные — применяются для работы с заготовками из МДФ, ДСП, мягкие металлы. В сравнении с двухзаходными повышается срок службы инструмента.

Двухзаходные резцы изготавливаются сферической формы, такой инструмент пригоден для обработки следующих материалов:

- алюминий;

- стекловолокно;

- поликарбонат;

- ударопрочный пластик;

- полистирол;

- древесина.

Резцы отличаются по виду реза:

- с удалением стружки — отличить фрезу можно по направлению винтовой канавки;

- без удаления стружки.

Спиральные фрезы с удалением стружки делятся по способу её отведения из зоны резания:

- Удаление отходов вверх — резцы отличаются правой винтовой канавкой.

Выбор инструмента актуален при выработке пазов, при поверхностной обработке материала.

Выбор инструмента актуален при выработке пазов, при поверхностной обработке материала. - Удаление отходов вниз — признаком является левая канавка, во время реза заготовка прижимается к основанию. Однако при таком виде инструмента рекомендуется проводить сквозные отверстия, выпавшую стружку легче будет извлекать из-под детали. Из практики металлообработки — отсутствует ворс на готовом изделии.

Новейшее покрытие Altin

Внешний слой фрезы покрыт пленкой из материала повышенной прочности, что позволяет добиться следующих преимуществ:

- Фреза с покрытием Altin выдерживает повышенную интенсивность реза, что сокращает время обработки и повышает производительность станка с ЧПУ.

- За счет долговечности материала повышенной прочности снижаются временные затраты на переналадку фрезерно-гравировальной системы.

- Материальная выгода реализуется увеличением количества безотказной работы резцов, сокращается брак от непредвиденной поломки инструмента.

- Прочный сплав придаёт резцу устойчивость к нагреву. Мягкие металлы обрабатывают практически без охлаждения.

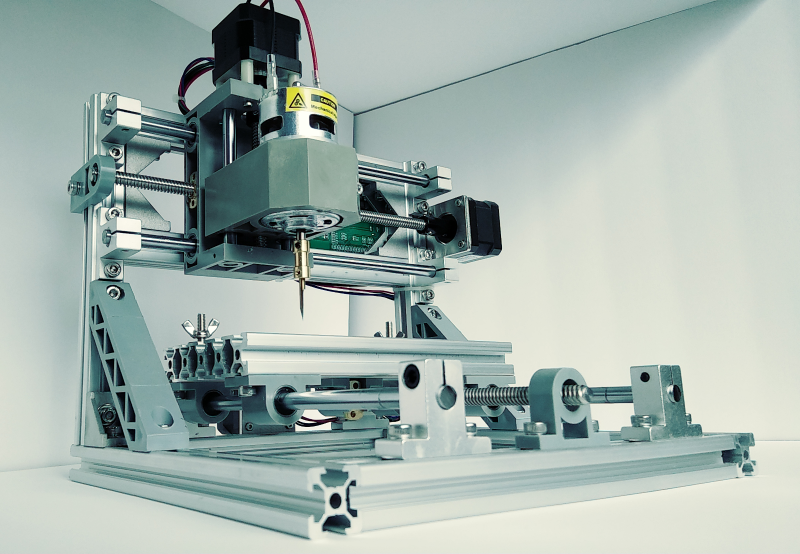

Режущий инструмент для фрезерных станков с ЧПУ

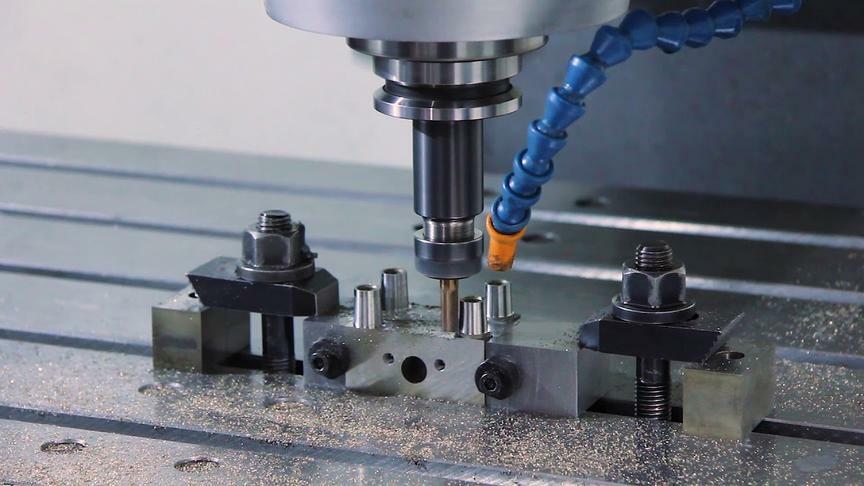

В качестве режущего инструмента на фрезерных станках с ЧПУ используются фрезы. Несмотря на конструктивное разнообразие, каждая фреза имеет режущие лезвия (зубья), взаимодействующие с обрабатываемой поверхностью заготовки. Для закрепления в патроне станка служит хвостовик фрезы. Хвостовик может крепиться к зубчатой части сваркой (или другими крепёжными элементами — винтами, болтами, клиньями и пр.), или представлять единое целое с режущей частью (тогда фреза называется цельной). В скоростных автоматических станках с ЧПУ предпочтение отдаётся цельным концевым фрезам с цилиндрическим или коническим хвостовиком — для быстрого и надёжного закрепления в патроне шпинделя. Материалом для изготовления фрез служит быстрорежущая сталь, металлокерамика, а также твёрдые сплавы с алмазным напылением.

При взаимодействии инструмента с заготовкой зубья фрезы снимают стружку с обрабатываемой поверхности. Специальные канавки вдоль тела фрезы способствуют отводу стружки из области резания. Нетрудно догадаться, что взаимное расположение зубьев и их геометрия оказывают решающее влияние на качество обработки поверхности, скорость резания и стойкость к износу самой фрезы. А также на величину потерь на трение и нагрев, а, следовательно, энергетические затраты на обработку и конечную стоимость готового изделия. Поэтому для каждого типа заготовки (деревянной, металлической, пластиковой, из оргстекла или камня) используются специальные фрезы.

Специальные канавки вдоль тела фрезы способствуют отводу стружки из области резания. Нетрудно догадаться, что взаимное расположение зубьев и их геометрия оказывают решающее влияние на качество обработки поверхности, скорость резания и стойкость к износу самой фрезы. А также на величину потерь на трение и нагрев, а, следовательно, энергетические затраты на обработку и конечную стоимость готового изделия. Поэтому для каждого типа заготовки (деревянной, металлической, пластиковой, из оргстекла или камня) используются специальные фрезы.

Виды фрез

Разнообразные типы фрез можно классифицировать по группам, взяв за базис один из следующих признаков.

По конструктивным особенностям:

- Цельные — когда хвостовик фрезы и её режущая часть изготовлены как единое целое из одного материала;

- Составные фрезы отличает прочная зубчатая часть (инструментальная сталь) приваренная к хвостовику из конструкционной стали. К этой же группе относят фрезы с напаянными на корпус зубьями из инструментальной стали;

- Сборные — как отмечалось выше, зубчатая часть таких фрез механически крепится к хвостовику.

По геометрии:

- Цилиндрические;

- Торцевые;

- Концевые;

- Конические;

- Гравировальные;

- Алмазные;

- Червячные и т. д.

По виду обрабатываемой заготовки — бывают специализированные фрезы по дереву, стали, пластичным металлам (медь, алюминий), оргстеклу или камню и т. д. В этом случае отличия в основном касаются материала режущей части фрезы (в зависимости от твёрдости заготовки), а также конструкции канавок для отведения стружи (исходя из характера стружки — пластичная, хрупкая, крупная или мелкая и т. д.).

Особенности инструмента для современных станков с ЧПУ

Главными достоинствами автоматизированных станочных комплексов является их высокая производительность, точность обработки и удобство в эксплуатации. Обеспечение этого невозможно без использования соответствующего инструмента, к которому также предъявляются строгие требования. Для работы на станках с ЧПУ в основном применяют цилиндрические концевые фрезы — твёрдосплавные или алмазные.

| Тип режущего инструмента | Конструктивные особенности | Обрабатываемый материал | Примечание |

| Концевые однозаходные | Одна режущая кромка, заточка наклонная | Твёрдые или вязкие материалы (пластик, акрил и т. п.) п.) |

Оптимизированы для высокоскоростной обработки; обеспечивают малую шероховатость обрабатываемой поверхности |

| Концевые двухзаходные | Две режущие кромки, острый зуб | Хрупкие материалы, образующие мелкую стружку (дерево, оргстекло, «композиты», некоторые сорта пластика) | Хорошо справляются с отводом мелкой стружки, однако толщина материала, снимаемого за один проход, ограничена |

| Спиральные однозаходные | Одна режущая грань, наклонная заточка | Пластики, ПВХ, акрил | Предназначены для высокоскоростной обработки; форма канавки специально предназначена для образования длинной стружки – с целью самомочистки фрезы и повышению её долговечности. По классу твёрдости выделяют типы N, A, AA. По классу твёрдости выделяют типы N, A, AA. |

| Спиральные двухзаходные сферические | Две режущие кромки, форма зуба скруглённая («сферическая») | Применяются для нанесения гравировки (текста, рисунка) и финишной обработки сложных 3D-объектов, содержащих множество мелких деталей. | Низкая вибрация при обработке – обеспечивают гладкую поверхность обработки; При чистовой фрезеровке дерева поверхность получается полированной. |

| Конусные сферические | Иглообразная заострённая с округлым торцом | МДФ, дерево, твёрдые стали | Сочетает высокую прочность при малом диаметре рабочей поверхности |

| Гравер конический | Режущая часть плоская, под конус |  |

По прочности различают граверы N и A, хотя оба типа чрезвычайно стойкие к износу |

| Гравер V-образный | Характерный треугольный торец | Поверхности любых материалов, в том числе твёрдых металлических | Применяется для нанесения так называемой V-гравировки |

Свежее:

- Как фрезеровать мебельные панели МДФ

- Виды станков с ЧПУ. Рассматриваем основные

- Из чего состоит фрезерный станок

- Подключение фрезерного станка

- Виды фрезерных станков с ЧПУ

Популярное:

- Плюсы 4-х координатных фрезерных станков

- DSP контроллер фрезерного станка с ЧПУ

- Особенности обработки камня повышенной твёрдости

- Гравировка листового двухлойного пластика на станке с ЧПУ

- Оптимальные режимы и инструмент для качественной резки ПВХ

- youtube.com/embed/_kQpKC1aNCI” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов – компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Популярные категории товаров

Фрезерные станки WATTSAN Фрезерные станки по дереву Фрезерные станки для дома Настольные фрезерные станки Фрезерные станки для рекламы Фрезерный станок по камню Многоцелевые фрезерные станкиИндивидуальный запрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях оказания услуг

Оцените информацию на странице

Средняя оценка: 5

Голосов: 2

tool.

com – ФРЕЗЕРНЫЕ ФРЕЗЫ С ЧПУ, ИНСТРУМЕНТЫ, ДЕРЖАТЕЛИ ИНСТРУМЕНТОВ, ПРИНАДЛЕЖНОСТИ И ВАКУУМНЫЕ НАСАДКИ ДЛЯ ДЕРЕВО, АЛЮМИНИЯ, ПЛАСТИКА INDUSTRIES.cs Industries.

com – ФРЕЗЕРНЫЕ ФРЕЗЫ С ЧПУ, ИНСТРУМЕНТЫ, ДЕРЖАТЕЛИ ИНСТРУМЕНТОВ, ПРИНАДЛЕЖНОСТИ И ВАКУУМНЫЕ НАСАДКИ ДЛЯ ДЕРЕВО, АЛЮМИНИЯ, ПЛАСТИКА INDUSTRIES.cs Industries.Добро пожаловать на сайт CNC-TOOL.com

Ваш первоклассный источник качественных ЧПУ-ИНСТРУМЕНТОВ, твердосплавных фрез с ЧПУ и принадлежностей. Ваше оборудование с ЧПУ заслуживает качественной, высокопроизводительной оснастки с ЧПУ, а CNC-TOOL.com — ваш универсальный онлайн-источник качества по ЛУЧШЕЙ цене в отрасли. Кроме того, мы вооружены техническим опытом, чтобы помочь вам выбрать правильный инструмент для приложения. Мы предлагаем только высококачественную продукцию для деревообрабатывающей, пластмассовой и цветной металлургии от производителей, которым вы доверяете.

ТВЕРДОСПЛАВНЫЕ ФРЕЗЫ С ЧПУ

Фрезы с ЧПУ с покрытием

Фрезерные фрезы с ЧПУ-пластик, кориан, алюминий | Фрезерные фрезы с ЧПУ — стандартная серия | Фрезы с ЧПУ премиум-серии | Серия Ultimate Wear Разработан для износостойких ламинированных материалов |

Держатели инструментов с ЧПУ | Цанги с ЧПУ | Стойки для затяжки | Вакуумные присоски с ЧПУ | Материал прокладки с ЧПУ | Смазки и смазочные материалы |

СВЕРЛА С ЧПУ | Пылезащитная гайка AIRPRO с ЧПУ | Пылезащитная гайка TORNADO с ЧПУ | Оправка HSK с ЧПУ | Реверсивные твердосплавные пластины с ЧПУ | Инструмент для вставок с ЧПУ |

Нож для обрезков досок | Фрезерные фрезы с ЧПУ | Адаптеры патрона для сверл | Цифровой пресеттер высоты | Вилки держателя инструмента с ЧПУ | Пильный агрегат |

Начальный набор инструментов для станков с ЧПУ | Шлифовальные головки Flex Trim | Ручные ключи с ЧПУ | Динамометрический ключ Цанговые ключи | Динамометрические ключи с ЧПУ | ИНСТРУМЕНТ ДЛЯ ДВЕРЕЙ МДФ |

Наборы для очистки держателя ЧПУ | Кабинео, Кламекс | Детали вакуумного насоса | Кромкооблицовочный инструмент Biesse | Пилы BIESSE SELCO | Сбор пыли | Камень, гранит, стеклянные вакуумные присоски |

Суппорты | Тяговые шпильки с ЧПУ | Гайки подшипников с ЧПУ | CNC-HSK63F Фреза/спираль | Детали Biesse |

Агрегатные головки с ЧПУ | Тестер дышла | Оборудование для настройки/тестирования | Длинные фрезы | Детали машин | Пневматические фитинги/шланги |

Understanding Tooling Basics for CNC Machining

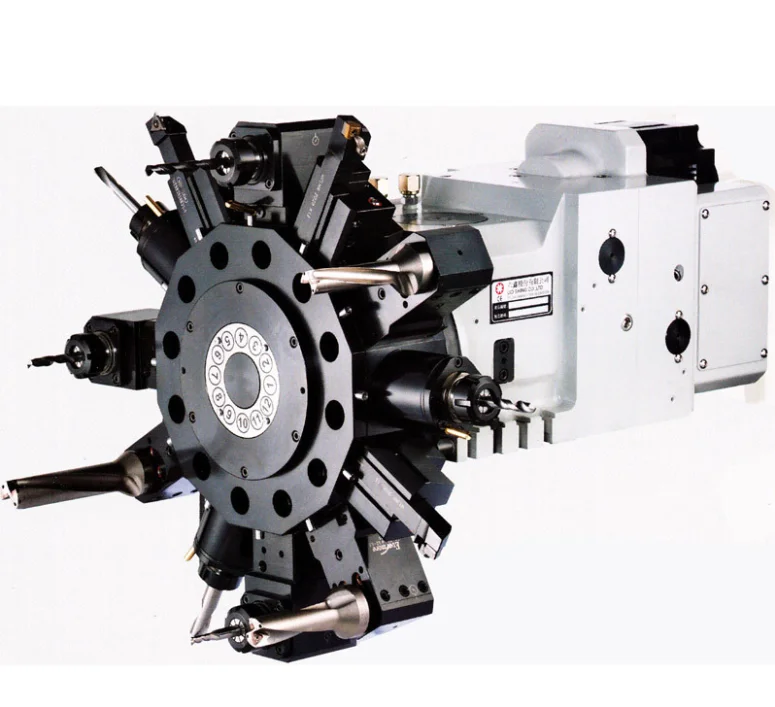

Ниже представлена статья GDP|GUHDO, представленная FDMCdigital. com в выпуске за январь 2015 г. (ранее FDM/Cabinetmaker) Понимание основ станков с ЧПУ может иметь огромное значение для ваших затрат, производительности и эффективности. . Большинство обрабатывающих центров с ЧПУ для обработки дерева, пластмассы и композитных материалов сегодня оснащены крутыми коническими держателями типа ISO/SK/BT или, чаще, типа HSK. Моя любимая аналогия при обсуждении основ инструментов — это автомобиль (то есть станок с ЧПУ), диски (держатели инструмента) и шины (режущий инструмент). Даже самая хорошо спроектированная машина не уедет далеко, если у нее плохие диски и дешевые или неисправные шины. Давайте рассмотрим важность правильного выбора режущего инструмента и внешние факторы, влияющие на выбор инструмента, а также другие соображения, которые будут непосредственно влиять на цикл обработки.

com в выпуске за январь 2015 г. (ранее FDM/Cabinetmaker) Понимание основ станков с ЧПУ может иметь огромное значение для ваших затрат, производительности и эффективности. . Большинство обрабатывающих центров с ЧПУ для обработки дерева, пластмассы и композитных материалов сегодня оснащены крутыми коническими держателями типа ISO/SK/BT или, чаще, типа HSK. Моя любимая аналогия при обсуждении основ инструментов — это автомобиль (то есть станок с ЧПУ), диски (держатели инструмента) и шины (режущий инструмент). Даже самая хорошо спроектированная машина не уедет далеко, если у нее плохие диски и дешевые или неисправные шины. Давайте рассмотрим важность правильного выбора режущего инструмента и внешние факторы, влияющие на выбор инструмента, а также другие соображения, которые будут непосредственно влиять на цикл обработки.

Начните с параметров В зависимости от процесса резки, который необходимо выполнить, важно понимать параметры станка, производительность, шпиндель, зажим и варианты инструментов. Прижим материала и настройка сбора пыли будут играть роль в процессе, равно как и качество, плотность, абразивность и чистота поверхности обрабатываемого материала. Выбор режущего инструмента будет основываться на понимании вышеупомянутых свойств, которые уже определены заранее, ожидаемых ожидаемых скоростях подачи, которые должны быть достигнуты (производительность) и экономической эффективности. Все это способствует принятию решения о том, какой инструмент является наиболее подходящим и экономически эффективным для работы. Большинство обрабатывающих центров с ЧПУ для обработки дерева, пластмассы и композитных материалов сегодня оснащены крутыми коническими держателями типа ISO/SK/BT или, чаще, типа HSK (рис. 1). Стандартные держатели инструментов HSK имеют очень высокий уровень точности с допуском биения 0,003 мм (0,0001 дюйма). Предпочтение отдается держателю инструмента, который поставляется с цанговой гайкой на шарикоподшипнике, а не цельной неподвижной гайкой. Шариковый подшипник отсоединяет внутреннее кольцо от вращающейся/резьбовой части гайки (Рисунок 2), поэтому круговое движение гайки полностью преобразуется в усилие зажима без каких-либо потерь на трение.

Прижим материала и настройка сбора пыли будут играть роль в процессе, равно как и качество, плотность, абразивность и чистота поверхности обрабатываемого материала. Выбор режущего инструмента будет основываться на понимании вышеупомянутых свойств, которые уже определены заранее, ожидаемых ожидаемых скоростях подачи, которые должны быть достигнуты (производительность) и экономической эффективности. Все это способствует принятию решения о том, какой инструмент является наиболее подходящим и экономически эффективным для работы. Большинство обрабатывающих центров с ЧПУ для обработки дерева, пластмассы и композитных материалов сегодня оснащены крутыми коническими держателями типа ISO/SK/BT или, чаще, типа HSK (рис. 1). Стандартные держатели инструментов HSK имеют очень высокий уровень точности с допуском биения 0,003 мм (0,0001 дюйма). Предпочтение отдается держателю инструмента, который поставляется с цанговой гайкой на шарикоподшипнике, а не цельной неподвижной гайкой. Шариковый подшипник отсоединяет внутреннее кольцо от вращающейся/резьбовой части гайки (Рисунок 2), поэтому круговое движение гайки полностью преобразуется в усилие зажима без каких-либо потерь на трение. Преимущество: большее усилие зажима, меньший износ и возможность вращения держателя инструмента как по часовой, так и против часовой стрелки. В наиболее распространенных версиях держателей инструментов, используемых для обработки дерева/пластика/композитов, используются цанговые патроны ER32, ER40 или RDO35 (SYOZ25), и их различия показаны в этой таблице:

Преимущество: большее усилие зажима, меньший износ и возможность вращения держателя инструмента как по часовой, так и против часовой стрелки. В наиболее распространенных версиях держателей инструментов, используемых для обработки дерева/пластика/композитов, используются цанговые патроны ER32, ER40 или RDO35 (SYOZ25), и их различия показаны в этой таблице:

| Collet Style | Overall Length | Clamping Tolerance | Max Size | Diameter Available |

| ER32 | 40mm | 1mm | 20mm | 3 /4″ |

| ER40 | 46mm | 1mm | 25mm | 1″ |

| RDO35/SYOZ25 | 52mm | 0.15mm(premium) or 0.5mm | 25 мм | 1″ |

Державки HSK63 F с любым из вышеперечисленных типов цанг взаимозаменяемы между станками при условии одинакового размера “A” (расстояние от верхней части буртика HSK до нижней цанговой гайки) то же самое.

Специальные держатели инструментов В то время как стандартные цанговые патроны являются отличным выбором зажима для большинства применений, существуют термоусадочные и гидравлические держатели инструментов для более специализированных применений. Держатели термоусадочных инструментов выгодны при высокоскоростных операциях обработки и не используют цанговую систему, поскольку хвостовик инструмента устанавливается прямо в термоусадочный патрон. Термоусадочный патрон может вмещать хвостовик инструмента только одного размера и, как правило, требует дополнительных (а иногда и значительных) затрат на нагревательное оборудование для установки и снятия инструмента с патрона. Например, это отличный выбор для инструментов с твердосплавными пластинами, когда инструмент и патрон собираются на заводе-изготовителе и их не нужно снимать для обслуживания. См. рис. 3. Другим вариантом является гидропатрон, который также имеет то преимущество, что позволяет обойти цанговую систему, уменьшая комбинированные допуски между станком и инструментом. Гидропатроны сбалансированы до 25 000 об/мин и доступны во всех распространенных метрических размерах. (от 10 мм до 25 мм). См. рисунок 4.

Гидропатроны сбалансированы до 25 000 об/мин и доступны во всех распространенных метрических размерах. (от 10 мм до 25 мм). См. рисунок 4.

Варианты режущего инструмента Переходя к вариантам режущего инструмента, важно понимать, что здесь не следует беспокоиться о первоначальной стоимости инструмента. Точная стоимость режущего инструмента измеряется стоимостью обработки одного погонного фута. Выбор неправильного инструмента может серьезно ограничить и ограничить возможности машины и даже вернуть некоторые ее коммерческие функции. Точность, рентабельность производства, превосходное качество отделки, сокращение отходов и поддержание целостности станка и шпинделя — все это сводится к выбору держателя инструмента и режущего инструмента. Некачественные держатели инструментов или несбалансированные режущие инструменты в конечном итоге будут стоить намного дороже, чем может показаться на первый взгляд. Независимо от того, идет ли речь о цельных твердосплавных спиральных инструментах, инструментах с пластинами, инструментах с нестандартным профилем или инструментах с PCD (поликристаллическим алмазом), внимательное изучение плюсов и минусов каждого типа стоит того, чтобы его изучить и понять. Одна компания может легко потерять тысячи долларов, если использует цельные твердосплавные компрессионные коронки ¾” с 2 канавками для обработки столешниц, например, когда сопоставимая компрессионная коронка с 2-лезвийными карбидными вставками легко превзойдет их по производительности за небольшую часть стоимости. Производитель фенольных сплавов может каждый день использовать множество цельных твердосплавных долот, в то время как долота из поликристаллического алмаза (PCD) (специальная конструкция для фенольных сплавов) будут работать значительно дольше и снизят общие затраты на обработку. Тот, кто купит закругленное сверло с твердосплавным наконечником для обработки на станке с ЧПУ, купит намного больше долот и никогда не будет поддерживать однородность, когда инструмент для вставок будет поддерживать постоянный диаметр и точность размеров при меньших затратах.

Одна компания может легко потерять тысячи долларов, если использует цельные твердосплавные компрессионные коронки ¾” с 2 канавками для обработки столешниц, например, когда сопоставимая компрессионная коронка с 2-лезвийными карбидными вставками легко превзойдет их по производительности за небольшую часть стоимости. Производитель фенольных сплавов может каждый день использовать множество цельных твердосплавных долот, в то время как долота из поликристаллического алмаза (PCD) (специальная конструкция для фенольных сплавов) будут работать значительно дольше и снизят общие затраты на обработку. Тот, кто купит закругленное сверло с твердосплавным наконечником для обработки на станке с ЧПУ, купит намного больше долот и никогда не будет поддерживать однородность, когда инструмент для вставок будет поддерживать постоянный диаметр и точность размеров при меньших затратах.

Правильно используйте инструменты Какой бы инструмент ни был выбран, самым важным аспектом будет его правильное использование. Лучший режущий инструмент может хорошо работать только в том случае, если он используется в соответствии с параметрами, для которых он был разработан. Основой успешной работы режущего инструмента является синергия качества/целостности станка, прижима материала, пылеудаления, системы зажима (держатель инструмента/цанги) и состава инструмента и материала, работающих при правильных параметрах обработки. Наиболее важным моментом, который следует учитывать при выборе любого режущего инструмента, является фактическая нагрузка на стружку, которую он будет генерировать во время цикла резания. Если количество стружки не находится в идеальном диапазоне для обрабатываемого материала, это приведет либо к перегреву инструмента и очень короткому сроку службы инструмента, либо к выходу инструмента за его пределы, что приведет к отказу инструмента (поломке). Например, очень известное мнение состоит в том, что чем больше канавок на фрезе, тем лучше будет финишная обработка. Это абсолютно не так. Наилучшие результаты резания приводит к тому, что режущая кромка движется по материалу с правильной скоростью, т.

Лучший режущий инструмент может хорошо работать только в том случае, если он используется в соответствии с параметрами, для которых он был разработан. Основой успешной работы режущего инструмента является синергия качества/целостности станка, прижима материала, пылеудаления, системы зажима (держатель инструмента/цанги) и состава инструмента и материала, работающих при правильных параметрах обработки. Наиболее важным моментом, который следует учитывать при выборе любого режущего инструмента, является фактическая нагрузка на стружку, которую он будет генерировать во время цикла резания. Если количество стружки не находится в идеальном диапазоне для обрабатываемого материала, это приведет либо к перегреву инструмента и очень короткому сроку службы инструмента, либо к выходу инструмента за его пределы, что приведет к отказу инструмента (поломке). Например, очень известное мнение состоит в том, что чем больше канавок на фрезе, тем лучше будет финишная обработка. Это абсолютно не так. Наилучшие результаты резания приводит к тому, что режущая кромка движется по материалу с правильной скоростью, т. е. со стружкообразованием. Этот единственный фактор, вероятно, наиболее ответственен за срок службы инструмента.

е. со стружкообразованием. Этот единственный фактор, вероятно, наиболее ответственен за срок службы инструмента.

Понимание нагрузки чипа Итак, что такое нагрузка чипа? Проще говоря, это размер/толщина стружки, снимаемой с каждой канавки/режущей кромки при каждом обороте инструмента. Таким образом, при переходе от 2-зубого к 3-канальному размер стружки уменьшается на 33%, если скорость подачи не регулируется соответствующим образом. Меньшая стружка будет увеличивать тепловыделение во время резки, так как стружка не может быть достаточно быстро извлечена из реза и повторно разрезается на еще более мелкие частицы. Диаграммы нагрузки стружки, найденные в Интернете или предоставленные производителями инструментов, должны рассматриваться только как отправная точка/эталонный диапазон, и пользователь должен найти конечную «золотую середину», которая обеспечивает сочетание самого длительного срока службы инструмента, отделки и стоимости. эффективность.

Формула нагрузки на стружку выглядит следующим образом:

Нагрузка на стружку = скорость подачи (дюймы в минуту) / (об/мин x количество зубьев)

Пример:

Нагрузка на стружку = скорость подачи 600 дюймов/минуту / (18 000×2 зубьев) Нагрузка на стружку = 0,017” Увеличение размера стружки на зуб снизит качество резания, а уменьшение размера стружки на зуб сократит срок службы инструмента, поэтому важно найти идеальную середину, при которой и чистовая обработка, и стойкость инструмента будут оптимальными.

Направление резания Еще одно соображение заключается в том, будет ли резка восходящей или обычной. При резке внахлест направление подачи совпадает с направлением режущей кромки. (В качестве важного примечания: этот метод резки никогда не следует использовать при ручной подаче материала, так как это может привести к очень опасному отскоку материала). Резка внахлест обеспечивает лучшее качество отделки. С другой стороны, при обычной резке материал подается против направления режущей кромки, что оказывает меньшее усилие резания на инструмент и соответственно увеличивает срок службы инструмента. Таким образом, режущие инструменты и системы зажима играют первостепенную роль в обрабатывающем центре с ЧПУ, выполняя свои обещания оптимизации, производительности, сокращения отходов и экономии средств, поскольку ни одно из этих обещаний не может быть полностью реализовано без использования высококачественных инструментов и принадлежностей.

К мягким составам относят медь, алюминий. Выдерживают повышенную нагрузку.

К мягким составам относят медь, алюминий. Выдерживают повышенную нагрузку. Выбор инструмента актуален при выработке пазов, при поверхностной обработке материала.

Выбор инструмента актуален при выработке пазов, при поверхностной обработке материала.