Привязка Детали На Фрезерном Станке С Чпу

Главная / Фрезерный станок с ЧПУ / Привязка Детали На Фрезерном Станке С Чпу

Привязка детали на станке с чпу – это согласование системы координат станка с системой координат заготовки. Этот этап наладки станка с ЧПУ является наиболее ответственным. Такое согласование систем координат еще называется размерная привязка. Размерную привязку начинают с выбора системы координат заготовки. При выборе осей координат для деталей, имеющих оси симметрии, их рекомендуется принимать и за оси координат, что целесообразно для упрощения расчета координат опорных точек.

За координаты фрезерного станка с ЧПУ, в несимметричных деталях, принимаются базовые линии чертежа, от которых задается большинство размеров деталей. В качестве нулевой точки (начало координат) заготовки можно принять пересечение взаимно перпендикулярных поверхностей (рис. 1, а), центр обработанного отверстия (рис. 1, б), центр симметрии (рис. 1, в

1, в

Рис. 1. Выбор осей координат детали для привязки: а – точка пересечения взаимно перпендикулярных плоскостей; б – центр обрабатываемого отверстия; в – центр симметрии; г – центр установочного штыря

Важное значение для точности обработки имеет ориентация зажимного приспособления относительно стола станка. Столы фрезерных станков, как правило, имеют три Т-образных паза. Средний паз стола выполнен точно и служит для базирования приспособления в продольном направлении (координата Х). Два крайних паза стола используются для закрепления приспособления. В середине среднего паза имеется посадочное отверстие для установки центрирующего пальца. Принципиальные схемы ориентации зажимного приспособления относительно стола показаны на рис. 2. На рис. 2, а показана схема ориентации приспособления с помощью двух сухарей и центрального паза стола.

2. На рис. 2, а показана схема ориентации приспособления с помощью двух сухарей и центрального паза стола.

Установочный штырь приспособления предназначен для базирования деталей. На рис. 2, б показана схема ориентации приспособления относительно оси симметрии стола.

Рис. 2. Схема ориентации зажимного приспособления на столе станка: а – по продольному пазу и упору, б – по продольному пазу и центральному отверстию

Для выполнения размерной привязки детали на станке с чпу обычно используются индикаторные центроискатели, рычажного (рис. 3, а) или часового (рис. 3, б) типа.

При необходимости совмещения оси шпинделя 5 с вертикальной осью стола 1 в его отверстие устанавливают штырь-эталон 2, а в шпиндель – коническую оправку 4 центроискателя. В наладочном режиме работы станка путем продольного и поперечного перемещения стола добиваются соосного расположения шпинделя и штыря с последующим контролем этого положения «методом обката» измерительного наконечника–индикатора 3 относительно штыря.

Аналогичным методом можно выполнить привязку произвольно установленной на столе детали к системе координат станка. Для этого в детали предварительно растачивается отверстие, в которое затем устанавливают штырь-эталон. После совмещения оси штыря с осью шпинделя нажимом кнопок коррекции 0X, 0Y на пульте оператора включают индикацию координат X и Y. Считанные с монитора значения координат затем набирают на корректорах 0X и 0Y и вводят в память УЧПУ с противоположным знаком. Таким образом, в память УЧПУ вводят координаты оси расточенного отверстия относительно нуля станка. При этом на экране монитора значения координат X и Y обнуляются и ось отверстия можно принять за начало отсчета координат X и Y – ноль программы.

Рис. 3. Типовые схемы размерной привязки детали к станку: а – с помощью центроискателя, б – с помощью эталонной оправки, закрепленной в шпинделе станка, в – с помощью эталонной оправки и набора плоских эталонных мер

Если в качестве ”0” программы принята ось или линия пересечения двух взаимно перпендикулярных плоскостей, то эту ось можно определить с помощью оптического центроискателя (рис. 3, б) совместив его перекрестия с плоскостями проекций. Обычно в качестве таких плоскостей или поверхностей выбирают две предварительно обработанные технологические базы детали.

3, б) совместив его перекрестия с плоскостями проекций. Обычно в качестве таких плоскостей или поверхностей выбирают две предварительно обработанные технологические базы детали.

Совмещение оси шпинделя с центром установочного штыря может производиться также при помощи оптического центроискателя.

На торце штыря нанесены пересекающиеся взаимно-перпендикулярные риски-диаметры. Штырь подводят под объектив центроискателя и контролируют по окуляру совпадение контрольных рисок окуляра с рисками на штыре.

После совмещения центра штыря с осью шпинделя нажимом кнопок «0Х» и «0Y» на пульте включают индикацию положения оси шпинделя относительно нуля станка. Прочитанное значение индикации набирают на корректорах 0Х и 0Y (расположение на технологическом пульте) с противоположным знаком. Таким образом, в “память” УЧПУ вводятся расстояния от нуля станка до оси шпинделя X0 и Y0, которые автоматически будут суммироваться с координатами опорных точек эквидистанты при прохождении программы.

Привязка координат детали на станке с чпу к системе координат самого станка может быть выполнена с помощью эталонной оправки, закрепленной в шпинделе станка и набора плоских эталонных плиток. Схема такой привязки показана на рис. 3, в.

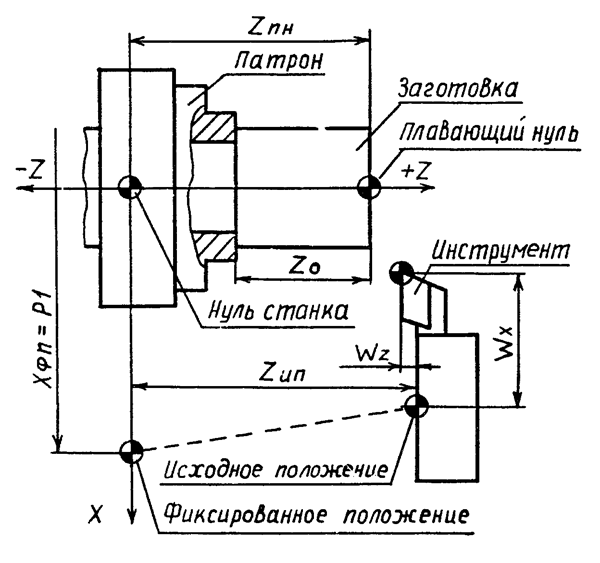

В операционных станках с ЧПУ, с горизонтальной компоновкой шпиндельного узла и поворотным столом, необходимо выполнить согласование трех систем координат:

- шпиндельного узла (Xи, Yи, Zи),

- обрабатываемой детали (Xд, Yд, Zд),

- поворотного стола (X, Y, Z).

Принципиальная схема для организации связей различных систем координат показана на рис. 4. Такое согласование производится изложенным выше методом привязки.

Перед началом работы станка по управляющей программе оператор выводит стол с заготовкой и вершину каждого инструмента в исходную точку “0”, от которой программируются все перемещения инструментов. Затем он считывает необходимые координатные перемещения с экрана дисплея и выводит их в соответствующий массив памяти УЧПУ.

Рис. 4. Система координат многооперационного станка

Приспособления для базирования детали как часть процесса привязки

Приспособления, используемые для закрепления заготовок, обрабатываемых на станках с ЧПУ, должны отличаться высокой точностью, жесткостью и виброустойчивостью. Конструкция приспособления должна позволять быстро сориентировать его по отношению к системе координат станка, а также быстро переналадить его для обработки другой заготовки. Приспособление должно обеспечивать минимальное время установки и снятия детали. Детали приспособления не должны препятствовать подходу режущего инструмента к поверхностям детали.

Указанным требованиям в значительной степени отвечают приспособления сборно-разборные (СРП) и универсально–сборные (УСП). При обработке деталей на станках с ЧПУ очень важно правильно ориентировать контур обрабатываемой детали относительно нулевой точки станка и его координатных осей. Это важно знать для качественного выполнения привязки детали на фрезерном станке с чпу.

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Онлайн-обучение Привязка инструмента на фрезерном станке HAAS, курсы, видео

Добро пожаловать в рубрику «Совет дня от HAAS». Сегодня всё о привязках инструмента и датчике на столе станка Haas. Мой станок пока не знает ничего о моих инструментах. Ответив на несколько вопросов о примерной длине инструментов, нажмем кнопку CYCLE START. Если Ваш станок не оборудован системой привязки, не уходите, так как мы собираемся показать нашу страницу привязок инструмента. У нас есть много советов, которые Вы не захотите пропустить.

Ответив на несколько вопросов о примерной длине инструментов, нажмем кнопку CYCLE START. Если Ваш станок не оборудован системой привязки, не уходите, так как мы собираемся показать нашу страницу привязок инструмента. У нас есть много советов, которые Вы не захотите пропустить.

Все сегодня говорят об автоматизации, и в нашем деле она начинается с системы привязки. Если Вы слышали это раньше Вы, возможно, смотрели видео о шпиндельном датчике привязки, где показывается, как прописать рабочие смещения в таблицу work offset с помощью шпиндельного датчика. Если Вы не видели этот ролик, то советуем его посмотреть. В этом новом видео будет всё о привязке режущего инструмента и заполнении таблицы Tool Offsets с помощью датчика привязки инструмента.

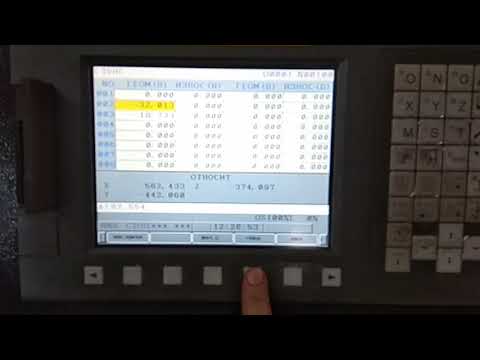

Простейший способ работы с нашими циклами привязки является вариант работы из страницы Offset в режиме Memory. На странице Offset есть две таблицы: привязка заготовки и инструмента. Выберите таблицу Tool Offsets, и просто нажмите F4. Это и есть самый короткий и простой способ привязать инструменты.

Я расскажу, как отвечать на все вопросы. Заполните все поля для данного инструмента и, когда подсветится Probe Type, нажмите кнопку Tool Offset Measure. Затем, следуя инструкциям на экране, заполните все поля и нажмите кнопку Tool Offset Measure, затем следуйте инструкциям. Это в значительной степени и есть обмер Вашего инструмента. Это очень просто, если есть понимание, что означают столбцы в таблице Offset. Рассмотрим каждую колонку в этой таблице Offset.

Это первая колонка — номер офсета (инструмента). Обычно используют первый офсет для первого инструмента, второй — для второго и т.д. Сейчас я загружу эту фрезу в станок как инструмент 1. Перед нами вся эта строка по инструмент 1. Моя трёхдюймовая фреза.

Следующие две колонки — это длина инструмента и коррекция на износ. Это значения для кадра G43 (H) в нашей программе. Это наши смещения на длину инструмента, установленные измерительным щупом.

Если я даю команду в программе для первого инструмента G43 H01, то это будет ссылка на эти 2 столбца для строки 1, Offset 1. Если я даю команду в программе G43 H02 для второго инструмента, то это будет ссылка на два столбца со значениями для Offset 2.

Если я даю команду в программе G43 H02 для второго инструмента, то это будет ссылка на два столбца со значениями для Offset 2.

Следующие две колонки диаметр инструмента и коррекция диаметра на износ. Они используются для компенсации диаметра инструмента. Сейчас они нужны для работы нашей системы привязки, а если в программе будет команда G41 D01, стойка возьмёт данные из этих двух колонок для использования первого офсета. Аналогичная команда G41 D02 и для второго корректора.

Компенсация радиуса инструмента — большая тема. Она хорошо описана в вашем руководстве оператора фрезерного станка. Получается, что длина и диаметр инструмента — это всё, что надо получить от нашего датчика привязки.

Теперь о позиции сопла подачи СОЖ. Эта колонка показывает нам позицию программируемого сопла подачи СОЖ. Если Вы, конечно, имеете эту опцию P-COOL — программируемое сопло подачи СОЖ. На самом деле, мы сделали отдельный видеоролик о том, как заполнить этот столбец, поэтому обязательно посмотрите его. Эта колонка не имеет отношения к системе привязки.

Эта колонка не имеет отношения к системе привязки.

Отсюда кажется, что мы находимся в конце страницы Tool Offset. Но, на самом деле, она продолжается далеко вправо. Если бы мы растянули экран, то увидели бы всю таблицу. Чтобы попасть в другие столбцы таблицы Tool Offset, мы нажмем правую кнопку курсора, стрелку вправо. Эта колонка Flutes не связана со системой привязки, но будет правильно, если Вы её будете всегда заполнять. Наша система управления покажет на экране реальную толщину стружки в процессе фрезерования, если корректно указано количество режущих кромок данного инструмента. Система визуального программирования VPS использует значения скоростей и подач из этой колонки. В колонку с актуальным диаметром нужно ввести 3.0, потому что фреза у нас три дюйма. Сейчас это значение не должно быть очень точным. Это не используется для компенсации или в циклах привязки. Это значение используется только для расчета и вывода на экран скорости резания, когда инструмент вращается.

Теперь перейдет к типу инструмента. Правильно указывая тип, мы помогаем стойке точно выбрать правильный цикл привязки инструмента. Далее нужно указать материал инструмента. Это использует система VPS для расчета оборотов и подач.

Правильно указывая тип, мы помогаем стойке точно выбрать правильный цикл привязки инструмента. Далее нужно указать материал инструмента. Это использует система VPS для расчета оборотов и подач.

Следующая колонка только для чтения, это номер кармана инструмента в случае использования бокового сменщика. Это покажет Вам, в каком кармане находится в данный момент инструмент.

Следующая категория инструмента. Сейчас категория инструмента не предназначена для системы привязки, но нам может потребоваться установить её при настройке инструмента. При выбранном этом столбце, если мы нажмем клавишу Enter, это привет нас к таблице инструментов. Мы сможем обозначить наш инструмент как тяжелый (Н) или большой (L).

Удерживая кнопку «стрелка вправо», мы можем сразу перейти к нашей финальной странице привязки инструментов. Сейчас эта страница показывает все колонки привязок. Здесь мы собираемся исследовать наш инструмент. Если Вы привязываете торцевую или концевую фрезы, надо сообщить стойке приблизительную длину этого инструмента. Это будет расстояние от вершины инструмента до торца шпинделя. Вы знаете, что такое вершина инструмента, но что такое калибровочная линия «gauge line»? В данном случае будем считать, что это приблизительно торец шпинделя.

Это будет расстояние от вершины инструмента до торца шпинделя. Вы знаете, что такое вершина инструмента, но что такое калибровочная линия «gauge line»? В данном случае будем считать, что это приблизительно торец шпинделя.

Вторая необходимая точка. Поэтому, если я сейчас достану свою линейку и приложу ее к моей торцевой фрезе, то увижу, что длина инструмента около 4 дюймов. Итак, мы вводим 4 дюйма в эту колонку приблизительной длины.

Если бы я собирался измерить длину сверла или метчика, т.е. инструмента, который не является торцевой или концевой фрезой, то Вы можете оставить эту колонку пустой. Вам действительно не нужно ее заполнять.

В этом примере я хочу теперь измерить реальный диаметр моей торцевой фрезы. Поэтому я собираюсь задать её приблизительный диаметр и расстояние от вершины до измеряемого диаметра. Это 3-дюймовая торцевая фреза, поэтому я собираюсь задать 3 дюйма в приблизительный диаметр. Расстояние от вершины до измеряемого диаметра я задаю 0.2 дюйма. Это расстояние от вершины инструмента, чтобы система знала, на сколько надо фрезе опуститься для правильного замера диаметра.

Это действительно полезно, когда у Вас есть инструмент с большим радиусом или когда Вы собираетесь измерить диаметр фасочной фрезы.

Столбец «Точность» используется для контроля поломки и износа инструмента. Сейчас мы не хотим проверять наш инструмент на поломку. Мы делаем все возможное, чтобы определить длину и диаметры. Поэтому, мы можем оставить эту колонку пустой.

Теперь пришло время для последней колонки этой таблицы «Тип привязки». Мы собираемся привязать длину и диаметр этого инструмента. Итак, мы собираемся ввести 3. Следуя инструкциям на экране, нажмите кнопку Tool Offset Measure для активации автоматической системы привязки. Вводим номер 1 для обмера выбранного инструмента, закрываем двери и нажимаем CYCLE START в режиме MDI. Станок начнет двигаться вверх и вниз для измерения длины и диаметра нашей торцевой фрезы.

Итак, Вы теперь являетесь экспертом по работе со страницей Haas «Tool Offset» и готовы привязать любые инструменты. Если Вы хотите измерить сверло, то нужно просто выбрать «Сверло» в качестве типа инструмента. Вы можете заполнить столбцы «Приблизительная длина» и «Приблизительный диаметр». В качестве типа привязки мы можем выбрать номер 2 «Измерение длины без вращения». Если вы используете САМ-систему, то часто не нужно вводить диаметры инструментов. CAM-система делает это за нас.

Вы можете заполнить столбцы «Приблизительная длина» и «Приблизительный диаметр». В качестве типа привязки мы можем выбрать номер 2 «Измерение длины без вращения». Если вы используете САМ-систему, то часто не нужно вводить диаметры инструментов. CAM-система делает это за нас.

Итак, если Вы выбрали 4 тип (концевая фреза) на экране, и когда придет время для обмера этого инструмента, нужно будет указать приблизительную длину, приблизительный диаметр и затем правильный тип привязки. Мы собираемся выбрать номер 1 «Измерение длины с вращением». Этот тип просто определяет вылет инструмента и совсем не занимается диаметром.

Если Вы собираетесь измерить ваши инструменты, то Вы можете привязать все ваши инструменты. Вы не хотите отдельно вручную устанавливать ваши инструменты с нашей системой привязки. Вы хотите заполнить все ваши смещения инструментов и деталей с помощью системы привязки. Теперь всю информацию о ваших инструментах Вы на самом деле можете получить на машине сразу, как я это делал в самом начале этого видео. Вы заполняете всю свою информацию, затем нажимаете «Tool Offset Measure» и выбираете «Измерить все инструменты». Когда Вы это сделаете, система управления будет измерять все инструменты, для которых выбран тип привязки, кроме «None». Если установлено «None», то станок не будет измерять этот инструмент, когда выбрано «Измерить все инструменты».

Вы заполняете всю свою информацию, затем нажимаете «Tool Offset Measure» и выбираете «Измерить все инструменты». Когда Вы это сделаете, система управления будет измерять все инструменты, для которых выбран тип привязки, кроме «None». Если установлено «None», то станок не будет измерять этот инструмент, когда выбрано «Измерить все инструменты».

На сегодня всё. Я Вам долго рассказывал о привязках инструмента, и теперь Вы знаете, где все эти столбцы для измерения инструмента, и самостоятельно можете решить, какие из них нужно заполнять, а какие можно пропустить. Вы теперь знаете больше о странице Haas «Tool Offset», чем кто-либо на вашем предприятии.

Энкодеры для станков с ЧПУ

Перейти к содержимому1 марта 2019 г.

Немногие механические системы зависят от сочетания скорости, точности и повторяемости больше, чем современный станок, особенно в эпоху многоосевых станков с ЧПУ и мелкосерийного производства мелких деталей. Металлообрабатывающая операция настолько прочна, насколько сильно ее самое слабое звено; одна бракованная деталь не только влечет за собой дополнительные материальные затраты, но также часто влияет на производительность и график каждого последующего процесса.

В большей степени, чем любой другой инструмент в станке, энкодеры обеспечивают надлежащее сочетание скорости, точности и повторяемости, обеспечивая обратную связь по положению с системой управления. Другими словами, они кодируют положение или движение на языке управления ЧПУ, который, в свою очередь, может понять оператор.

Являясь историческим лидером и новатором в области систем управления движением и систем ЧПУ, компания HEIDENHAIN имеет уникальную возможность предлагать решения для машиностроителей, а также варианты модернизации или дооснащения для конечных пользователей, оптимизирующие производительность металлообработки.

Обычно используемые энкодеры для управления станками с ЧПУ

Угловые энкодеры

Линейные, поворотные и угловые энкодеры используются для обратной связи в системах с ЧПУ, обеспечивая связь между системой управления и соответствующим двигателем. Каждый тип энкодера отслеживает разные элементы движения машины в зависимости от таких факторов, как требуемая точность и разнообразие направлений. Производительность станка в значительной степени зависит от этих различных энкодеров, обеспечивающих точные, синхронизированные показания обратной связи.

Производительность станка в значительной степени зависит от этих различных энкодеров, обеспечивающих точные, синхронизированные показания обратной связи.

Угловые энкодеры

Угловые энкодеры измеряют взаимосвязь вращения между двумя деталями с предельной точностью, как правило, с точностью лучше ±10″ (угловых секунд). Компания HEIDENHAIN предлагает датчики угловых перемещений с точностью до ± 0,04″ (угловых секунд). Эти исключительные уровни точности делают угловые энкодеры важными при разработке многоосевых центров. Независимо от того, перемещаются ли они одновременно или независимо, такие компоненты, как поворотный стол и поворотная головка, часто используют этот тип энкодера.

Датчики вращения

Датчики вращения

Как и датчики угла, датчики вращения измеряют вращение. Однако они не так точны, как угловые энкодеры, обычно обеспечивая точность более ±10″ (угловых секунд). В то время как угловые энкодеры лучше всего подходят для позиционирования, угловые энкодеры часто больше подходят для управления скоростью. В станкостроении это делает их идеальными для контроля скорости вращения шпинделя в минуту (об/мин). Эта метрика необходима для понимания и оптимизации важных для затрат факторов, таких как скорость/подача, износ инструмента и потребление энергии.

В станкостроении это делает их идеальными для контроля скорости вращения шпинделя в минуту (об/мин). Эта метрика необходима для понимания и оптимизации важных для затрат факторов, таких как скорость/подача, износ инструмента и потребление энергии.

Как поворотные и угловые энкодеры работают с серводвигателями

Более традиционные — и все еще очень популярные — 3-осевые обрабатывающие центры и токарные станки используют серводвигатели для перемещения столов (обычно заготовок) и шпинделей вдоль их линейных осей X, Y и Z. . Двигатель вращает винтообразный вал ротора, по которому движется стол или шпиндель; энкодер сообщает скорость и расстояние движения.

Во время длительных производственных циклов или резких переходов к черновой и чистовой операциям и от них могут возникать ошибки реверсирования или осевой сдвиг из-за теплового расширения; поскольку угловые и поворотные энкодеры не могут учитывать осевую деформацию, что может привести к несоответствию спецификации деталей, именно в этих сценариях эффективны линейные энкодеры.

Датчики линейных перемещений

Датчики линейных перемещений

Естественно, такие датчики измеряют расстояние по прямой. В приложениях для станков позиционирование является гораздо более важным фактором, чем скорость, поскольку грузы обычно перемещаются на такие короткие расстояния. Еще одно различие между открытыми и закрытыми энкодерами. Но закрытый вариант — единственный выбор для экстремальных условий в рабочей зоне обрабатывающего центра. Его герметичный блок установлен на небольшой каретке, которая соединена непосредственно с кареткой станка, двигаясь вместе со столом, защищая его чувствительные шкалы и сканирующие инструменты от стружки и охлаждающей жидкости и обеспечивая точное местоположение для управления.

Как энкодеры измеряют точность станков

Существует несколько основных способов, с помощью которых энкодер распознает и сообщает позиционирование и скорость. По сути, энкодеры используют взаимосвязь между вариациями на неподвижном диске или шкале и вариациями, которые перемещаются вместе с нагрузкой. Существует два основных шаблона маркировки или градаций, которые называются инкрементными или абсолютными.

По сути, энкодеры используют взаимосвязь между вариациями на неподвижном диске или шкале и вариациями, которые перемещаются вместе с нагрузкой. Существует два основных шаблона маркировки или градаций, которые называются инкрементными или абсолютными.

Эти маркировки распознаются либо по тому, как свет взаимодействует с ними в случае оптических энкодеров, либо по намагниченным рисункам, когда колебания сопротивления сигнализируют управляющим, магнитным энкодерам. В оптических энкодерах часто используются стеклянные шкалы, а в магнитных энкодерах — стальные.

Абсолютный энкодер

Абсолютные энкодеры имеют шкалы или колеса с более тонкой маркировкой или вариантами для считывания сканирующим механизмом. Для абсолютных энкодеров не требуется главная опорная точка. Другими словами, сразу после включения машины система управления получает и распознает конкретное положение. При использовании абсолютных энкодеров нет необходимости обнулять шпиндельную головку или рабочий стол перед началом работы.

Инкрементальный энкодер

Инкрементальные энкодеры работают так же, как и абсолютные энкодеры, но вместо уникальных меток, которые могут указывать точное положение, более однородные решетки сообщают относительное положение. Референтные метки по всему шаблону устанавливают абсолютное положение. В результате элементы машины, использующие этот тип энкодера, должны установить нулевую точку, прежде чем можно будет начать работу.

Многие энкодеры HEIDENHAIN включают референтные метки с дистанционным кодированием, которые размещаются индивидуально в соответствии с математическим алгоритмом. Электроника находит абсолютные референтные метки после прохождения двух последовательных референтных меток.

Специальные энкодеры для механической обработки

Основы энкодеров остаются неизменными, измеряя вращательное и линейное перемещение и положение, но способы их применения меняются. По мере того как требования современного рынка усиливают давление на производителей в поисках эффективных способов производства сложных деталей, производственные процессы совершенствуются. Кодировщики и их приложения развиваются, чтобы преодолеть некоторые проблемы.

Кодировщики и их приложения развиваются, чтобы преодолеть некоторые проблемы.

Роботизированная обработка

Кодировщики для роботизированной обработки

Требования к точности для роботов, используемых для широко распространенных операций, таких как сварка, сборка и сборка транспортных средств, минимальны. Однако роботизированная обработка широко распространена в аэрокосмической промышленности, поскольку крупные детали, такие как фюзеляж самолета, не могут быть обработаны в рамках традиционного центра. Исторически сложилось так, что инструмент на конце шарнирного робота-манипулятора (центральная точка) должен располагаться с предельной точностью. Проблема усугубляется тем, что они часто включают шесть осей.

Дополнительные энкодеры, такие как HEIDENHAIN ECA 4000 с оптическим сканированием и угловой энкодер HEIDENHAIN ECI 4000 с индуктивным сканированием, устанавливаемые после каждой зубчатой передачи, могут регистрировать абсолютное положение каждого соединения. Это может помочь учесть ошибку нулевой позиции и люфт, которые приводят к неточности.

Это может помочь учесть ошибку нулевой позиции и люфт, которые приводят к неточности.

Энкодеры для проверки и калибровки отклонения контура и положения станков

Калибровка станков имеет решающее значение для обработки высокоточных деталей, используемых, например, в часовой и оптической промышленности. Для обеспечения производительности машины усовершенствовалось калибровочное оборудование, в том числе появились датчики координатной сетки, которые крепятся непосредственно к рабочему столу для бесконтактного измерения динамики машины. Например, HEIDENHAIN KGM 282 измеряет с точностью ±1 мкм в направлениях X и Y, обеспечивая небольшой период сигнала 4 мкм.

Энкодеры для приложений функциональной безопасности

Энкодеры для приложений безопасности

Существует несколько факторов, влияющих на соображения промышленной безопасности: более быстрые, более мощные и гибкие машины, предсказуемое время безотказной работы и регулирование, и это лишь некоторые из них. В результате функциональная безопасность приобретает все большее значение при изготовлении и приобретении станков. Существует особый класс энкодеров специально для приложений, связанных с безопасностью, которые можно применять в соответствии с SIL 2 (согласно EN 61 508) или уровнем производительности «d» (согласно EN ISO 13849).) в сочетании с системой безопасного управления. Эти энкодеры уникально оборудованы для единообразной и превентивной диагностики, а также безопасного механического соединения.

В результате функциональная безопасность приобретает все большее значение при изготовлении и приобретении станков. Существует особый класс энкодеров специально для приложений, связанных с безопасностью, которые можно применять в соответствии с SIL 2 (согласно EN 61 508) или уровнем производительности «d» (согласно EN ISO 13849).) в сочетании с системой безопасного управления. Эти энкодеры уникально оборудованы для единообразной и превентивной диагностики, а также безопасного механического соединения.

Энкодеры оказывают сильное влияние на обрабатывающее оборудование. Тип установленного энкодера влияет практически на все ключевые факторы процесса обработки: точность и скорость, безопасность и настройку, удобство использования и стоимость. Кодировщики также играют ключевую роль в важных технологических достижениях. Понимание нюансов между различными типами энкодеров и возможными приложениями имеет первостепенное значение как для создания, так и для покупки эффективного обрабатывающего оборудования.

Если вы хотите более глубоко изучить эту или любую другую тему управления движением, мы предоставим вам наших экспертов. Запишитесь на консультацию прямо сейчас, чтобы начать поиск конкретных решений ваших проблем.

Ссылка загрузки страницыУдлинитель инструмента с ЧПУ Удлинитель цангового патрона Прямой держатель фрезерного инструмента с ЧПУ

Удлинитель инструмента с ЧПУ Удлинитель цангового патрона Стержень прямой Держатель фрезерного инструмента с ЧПУ

Удлинитель фрезерного инструмента с ЧПУ, подходит для обработки в ограниченном пространстве или в качестве удлинитель для фрезерного патрона, также называемый удлинителем инструмента, для уменьшения воздействия держателя инструмента на узкие и более тонкие детали обработки, а также для улучшения удерживающей способности станка до режущих инструментов меньшего диаметра.

Каждый столяр сталкивался с тем, что биты были слишком короткими для работы, особенно при использовании фрезерных столов или с приспособлениями и шаблонами, которые съедают длину стандартных бит. Вот простое и недорогое решение. Удлинитель цангового патрона подходит для любого цангового фрезера ER.

Вот простое и недорогое решение. Удлинитель цангового патрона подходит для любого цангового фрезера ER.

Держатель удлинителя цангового патрона Характеристики:

• Удлинитель фрезы + комплект цангового патрона для деревообрабатывающего станка для обрезки, фрезерования, гравировки.

• Изготовлен из высококачественной пружинной стали, прочный и прочный.

• Удлинительный стержень устраняет опасность извлечения хвостовика из цанги.

• Удлинение фрезы для обеспечения полной глубины резания.

• Сделайте вашу работу лучше, безопаснее, эффективнее и с меньшими трудозатратами.

• Держатель прямого цангового патрона Токарно-фрезерный станок с ЧПУ Цанга ERA является хорошей заменой для вашего старого патрона.

• Гайка может затягиваться прямым вращением, имеет высокую жесткость и сильное усилие зажима.

Модели удлинителя держателя инструмента Collet:

Модель | Shank. | |||

C10-ER8A-100L | 10 | 100 | ER8 | A |

C10-ER8M-100L | 10 | 100 | ER8 | M |

C10-ER8A-150L | 10 | 150 | ER8 | A |

C10-ER8M-150L | 10 | 150 | ER8 | M |

C12-ER8A-100L | 12 | 100 | ER8 | A |

C12-ER8M-150L | 12 | 150 | ER8 | M |

C12-ER11A-100L | 12 | 100 | ER11 | A |

C12-ER11A-150L | 12 | 150 | ER11 | A |

C12-ER11M-100L | 12 | 100 | ER11 | M |

C12-ER11M-150L | 12 | 150 | ER11 | M |

C16-ER16A-100L | 16 | 100 | ER16 | A |

C16-ER16A- 150L | 16 | 150 | ER16 | A |

C16-ER16A-200L | 16 | 200 | ER16 | A |

C16-ER16M-100L | 16 | 100 | ER16 | M |

C16-ER16M-150L | 16 | 150 | ER16 | M |

C16-ER16M-200L | 16 | 200 | ER16 | M |

C20-ER16A-100L | 20 | 100 | ER16 | A |

C20-ER16A-150L | 20 | 150 | ER16 | A |

C20-ER16A-200L | 20 | 200 | ER16 | A |

C20-ER16M-100L | 20 | 100 | ER16 | M |

C20-ER16M-150L | 20 | 150 | ER16 | M |

C20-ER16M-200L | 20 | 200 | ER16 | M |

A tool extension and M tool extension difference:

1, тип M с маленькими винтовыми выводами, он плотно удерживает удлинитель инструмента, подходит для чистового фрезерования.

type

type