Привязка инструмента на станках с ЧПУ — MULTICUT

Обновлено: 05.09.2021

Управляющая программа создана, инструмент выбран и установлен в револьверную головку. Однако система координат станка пока не понимает, в каких точках пространства находятся режущие кромки фрезы или резца. Чтобы программа отработала корректно, нужно выполнить следующий этап наладки — привязку инструмента. Последняя заключается в определении вылетов фрезы, сверла или резца по осям и занесении полученных значений в УП.

При выполнении операции необходимо учитывать следующие нюансы:

- какую поверхность будет обрабатывать инструмент — внутреннюю или наружную;

- направление вращения шпинделя;

- радиус режущей кромки.

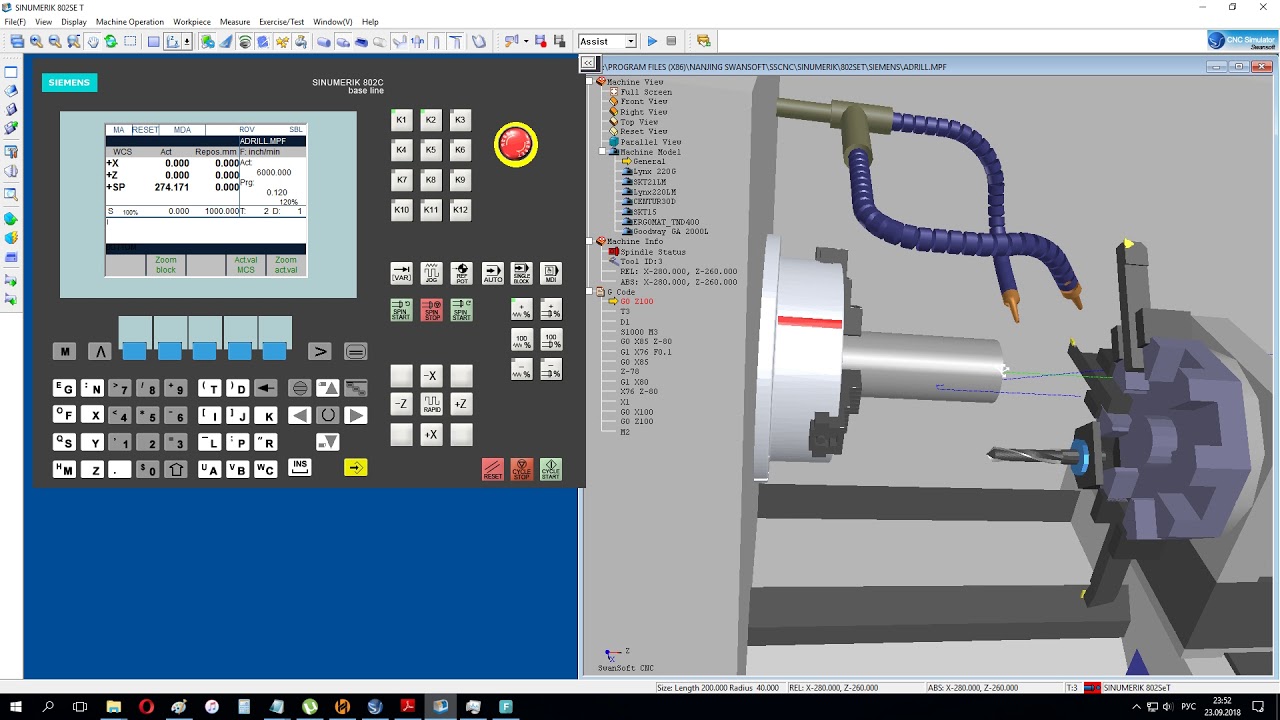

Привязка инструмента на станках с ЧПУ выполняется со стойки, поэтому наладчик должен хорошо знать систему и команды, которые используются для установки каждого вида корректоров.

Зачем выполнять привязку?

Для понимания важности операции предлагаем рассмотреть один из наиболее простых частных случаев — установку корректора на длину сверла.

В токарном станке ось вращения заготовки (шпинделя) совпадает с осью любого инструмента, который зажимают в патрон задней бабки, и значение имеет только его длина. В результате неправильной или неточной привязки инструмента к ЧПУ глубина отверстия окажется больше или меньше, чем нужно.

Ошибки в установке корректоров приводят к тому, что инструмент врезается в шпиндель, стол, заготовку на рабочем или холостом ходу. В лучшем случае вы потеряете фрезу, а в худшем — станок придется остановить на длительный и дорогой ремонт.

Когда привязка необходима?

На любом станке ЧПУ привязку инструмента делают перед тем, как выставить ноль детали. Вылеты инструментов определяют в следующих случаях:

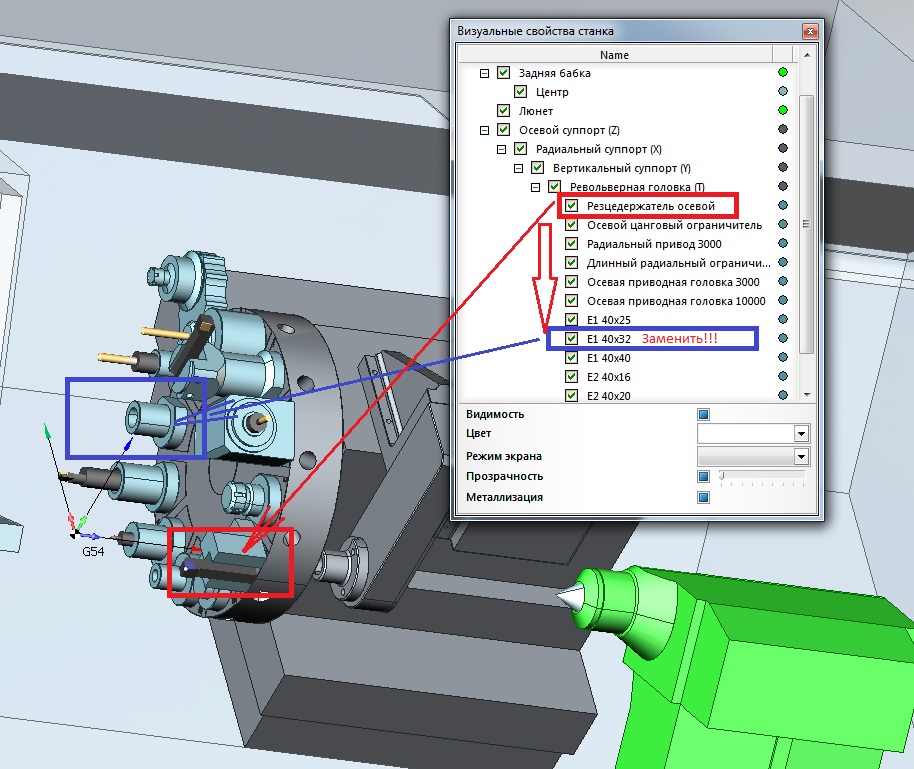

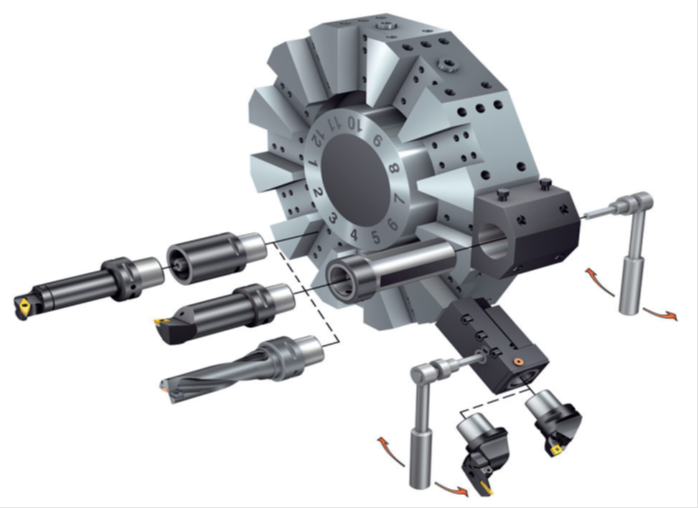

- Если у вас многошпиндельный станок или установлена револьверная головка, нужно сделать привязку для каждого инструмента перед началом обработки.

Система станка запомнит все значения.

Система станка запомнит все значения. - Если у вас простой станок с одним шпинделем, привязываться нужно каждый раз после смены фрезы или резца.

- После переточки инструмента. Чтобы задать уменьшение длины сверла или изменение размера напайки резца, можно воспользоваться корректорами износа, которые есть в большинстве систем. Однако, если вы только начинаете осваивать станок, лучше определять вылет инструмента каждый раз после переточки, чтобы не ошибиться.

После замены твердосплавной пластины на резцах привязка к ЧПУ станка чаще всего не требуется. Достаточно сделать контрольный замер обработанной им поверхности.

Способы привязки

Способ привязки инструмента к детали и станку выбирают в зависимости от вида обработки и требований к точности. Принципы определения координат режущих кромок одинаковы для всех станков, но таблицы корректоров, команды и клавиатура на стойках могут различаться. Поэтому мы остановимся только на перемещениях инструмента и измерении.

Привязка инструмента на токарно-фрезерных станках, как и другие операции по отладке управляющих программ, выполняется в режиме ручного ввода данных (MDI). Наладчик должен точно знать, какой именно код он прописывает, поскольку его исполнение происходит сразу же после ввода.

Торцевание

Для определения координаты резца по оси Z его аккуратно подгоняют к заготовке и обрабатывают ее торец. Не нужно снимать много материала — достаточно только «забелить» поверхность и совместить текущее положение инструмента с нулем станка. Перед остановкой шпинделя резец нужно вывести по оси X без изменения его положения по Z.

Такой способ привязки к ЧПУ не подойдет, если торцевая поверхность детали должна остаться нетронутой.

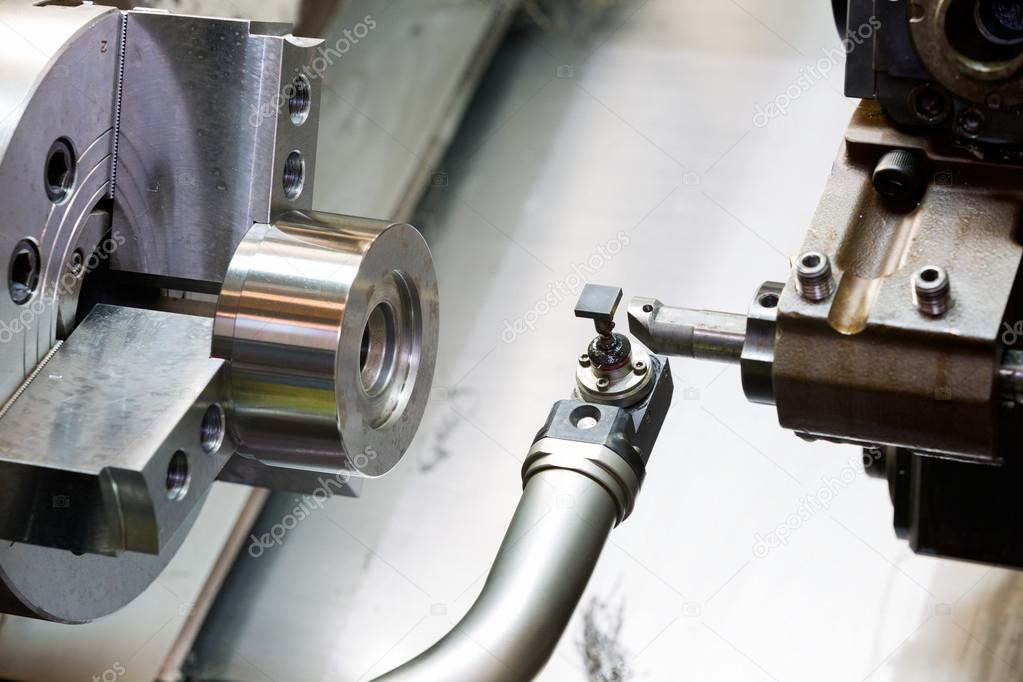

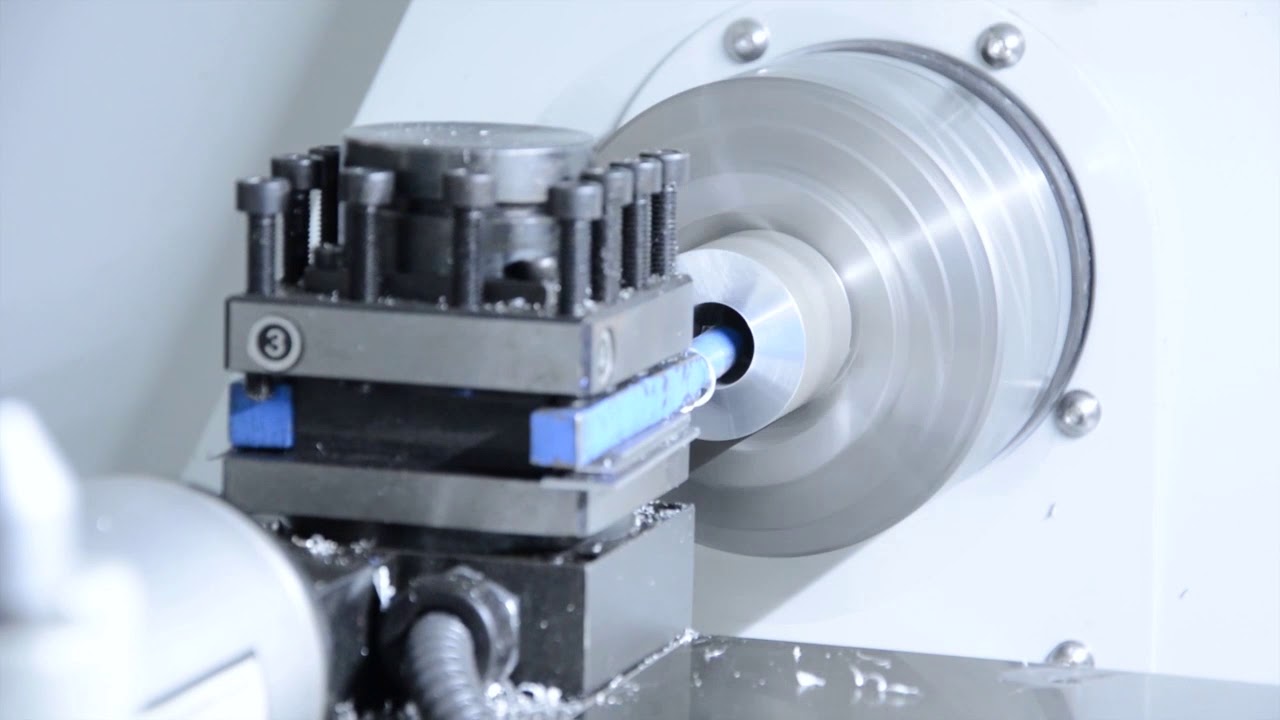

Точение по наружному диаметру и расточка

Для определения координаты по оси X резец подводят к боковой поверхности детали и протачивают ее с минимальным съемом материала до получения чистой поверхности. Необходимо обработать участок, достаточный для измерения диаметра. Именно этот размер нужно внести в таблицу, чтобы система рассчитала и запомнила координату. В этом случае резец отводят от детали по оси Z.

Необходимо обработать участок, достаточный для измерения диаметра. Именно этот размер нужно внести в таблицу, чтобы система рассчитала и запомнила координату. В этом случае резец отводят от детали по оси Z.

Определение координаты расточного, резьбового или любого другого резца для внутренней обработки несколько отличается. Сначала необходимо привязать сверло и просверлить отверстие в заготовке, после чего выполнить его расточку. Обратите внимание, что напайка внутреннего резца «смотрит» в обратную сторону (т. е. находится с другой стороны от оси), поэтому в таблицу инструмента значение диаметра нужно вносить со знаком «минус», иначе координата будет определена неправильно.

Слабое место такого способа — точность измерительного инструмента. Для определения наружного диаметра можно использовать микрометр. Его погрешность составляет 0,01 мм. Для определения диаметров отверстий лучше использовать нутромер. Он имеет такую же погрешность измерений.Но если нутромер не войдет по размеру (слишком маленькое отверстие), придется брать штангенциркуль. Даже если это электронный инструмент, добиться точности будет сложнее.

Обкатка индикатором

Этот способ привязки инструмента на токарно-фрезерном ЧПУ с револьверной головкой напоминает центровку электродвигателя. К нему прибегают, когда необходимо совместить ось вращения шпинделя со сверлом или центровкой. Для работы понадобится механический индикатор часового типа и штатив с магнитным основанием. В патрон на револьверной головке устанавливают калиброванный цилиндрический пруток или сам инструмент, если гладкая часть его хвостовика выступает из зажимных кулачков.

На шпинделе закрепляют штатив с индикатором так, чтобы измерительный наконечник опирался на цилиндрическую поверхность хвостовика. Шпиндель проворачивают вручную и смотрят на показания индикатора. Передвижением револьверной головки по X и Y добиваются такого положения, в котором стрелка будет оставаться неподвижной в любом положении шпинделя, и его принимают за ноль.

Щупы или концевые меры

Если поверхность заготовки нельзя обрабатывать, для определения координат по Z и X можно использовать мерные плитки или щупы с известными размерами. Резец подводят к детали с зазором: так, чтобы концевая мера не проходила. На минимальной подаче отводят резец, пока она не войдет. Толщину плитки нужно добавить в корректоры.

Обратите внимание, что при определении координаты резца по оси X толщину мерной плитки умножают на два и прибавляют к диаметру.

Бумага

Этот способ подойдет, когда к обработке не предъявляют высоких требований по точности: раскрой листовых материалов, обработка фасадов. Вместо концевой меры используют бумагу, а фрезу приближают к заготовке до тех пор, пока лист не зажмет между ними.

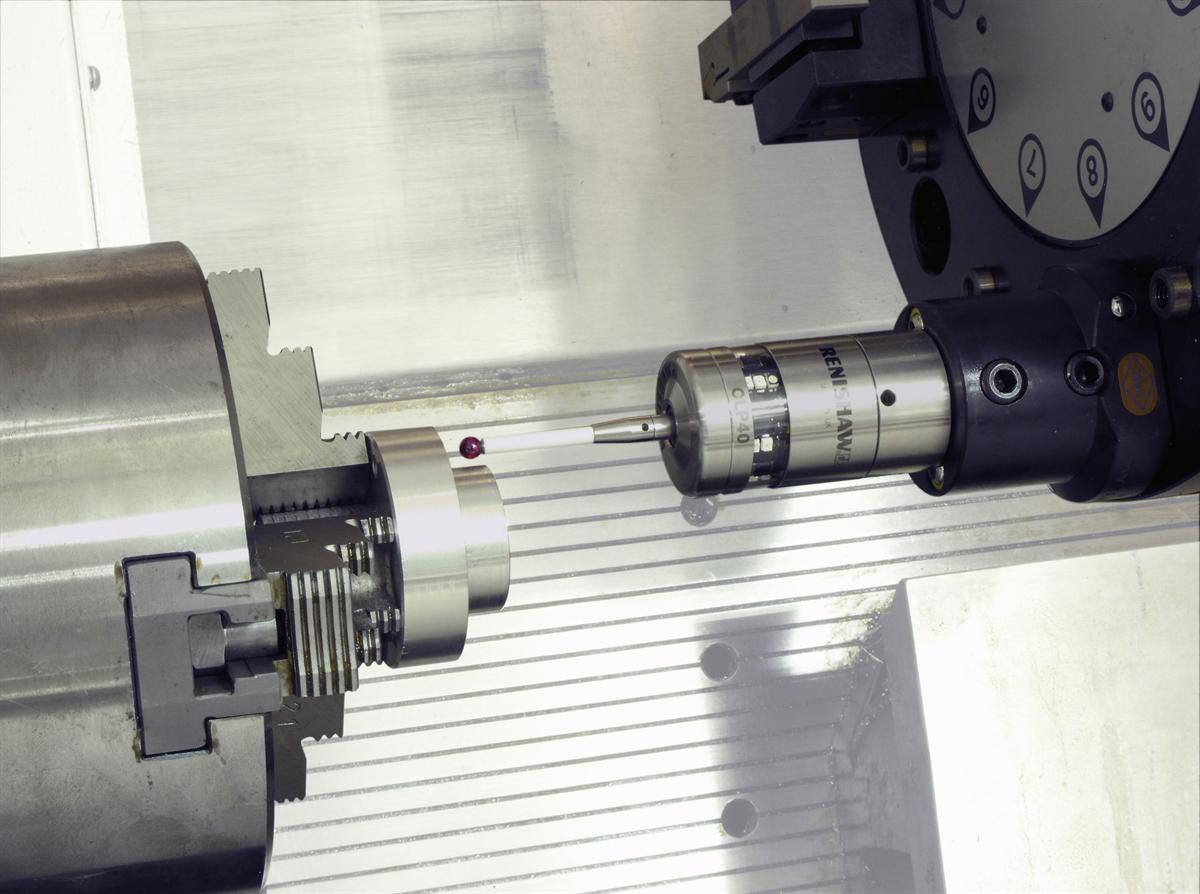

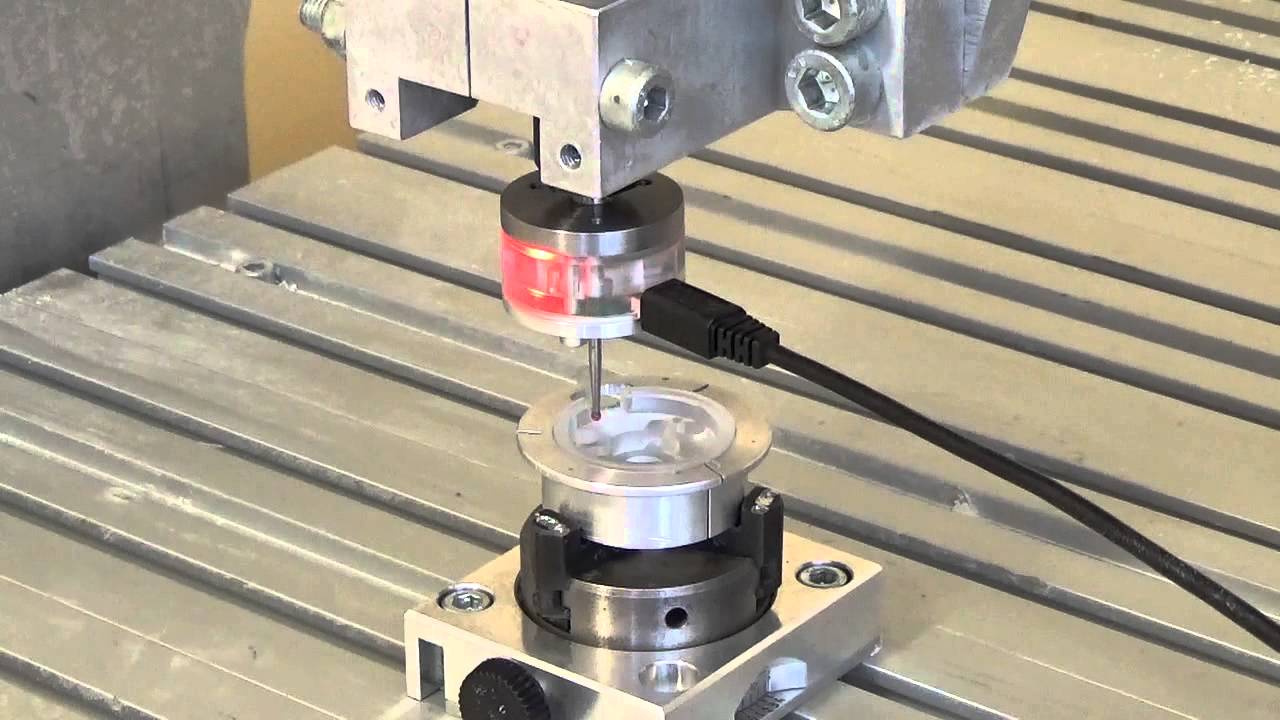

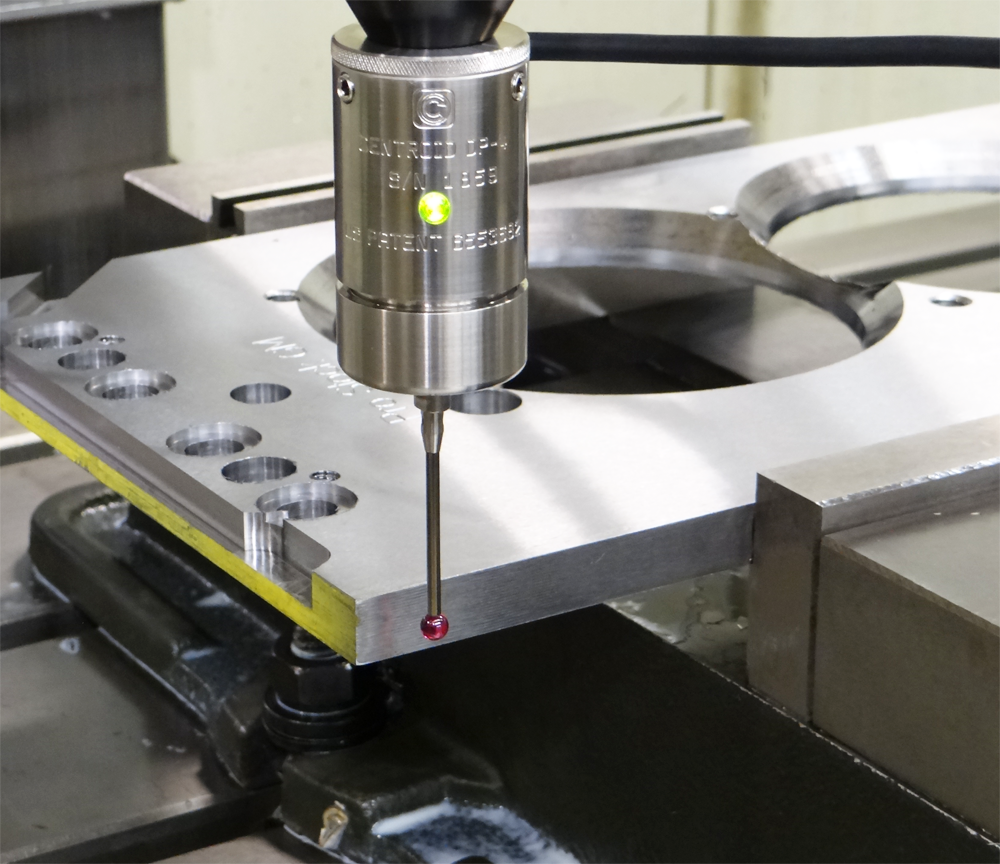

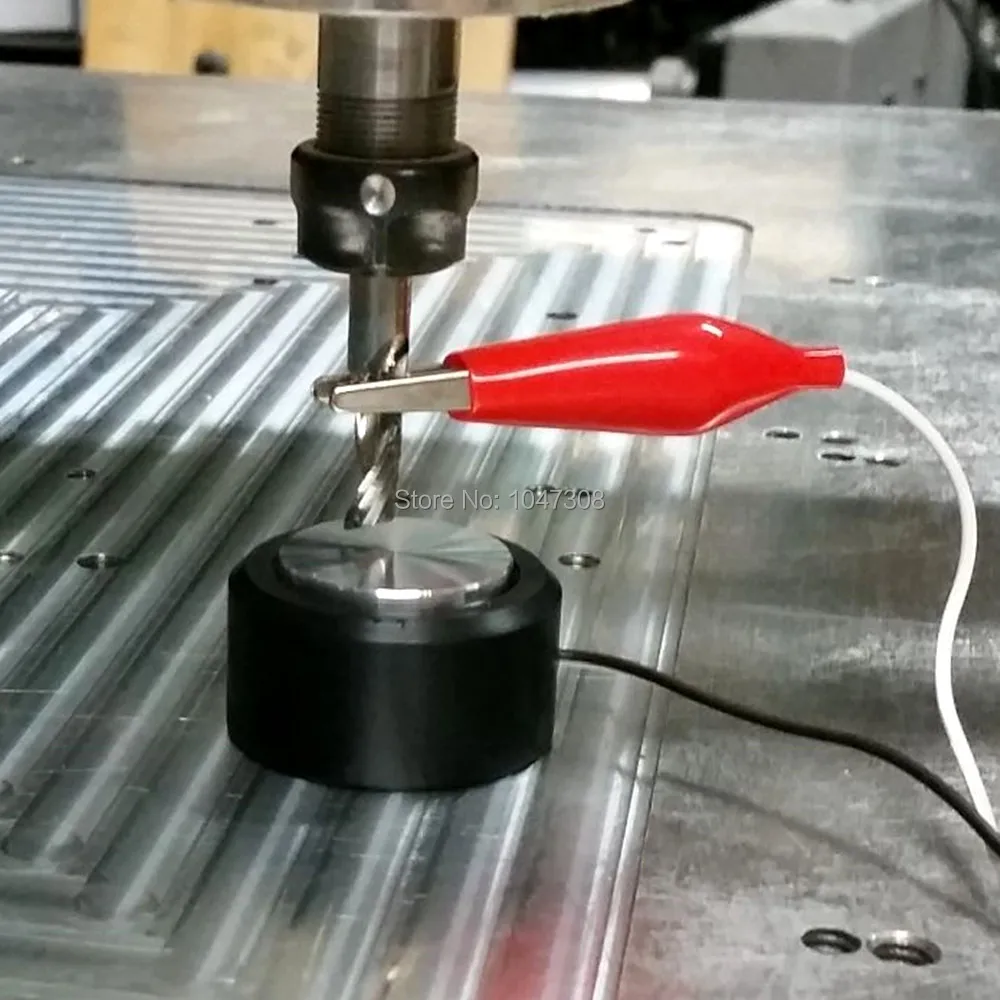

Электронные датчики

Многие станки комплектуются электронными датчиками привязки инструмента, которые также называют tool setter. Работать с ними удобно и быстро, определение координат выполняется в автоматическом режиме, что исключает вероятность ошибки. Tool setter вызывается командой со стойки. Инструмент подводится вручную на расстояние около 3 мм от датчика, после чего подается команда на определение координаты. В автоматическом режиме резец касается поверхности, а система станка сама делает расчет и вносит корректор в таблицу инструментов.

Работать с ними удобно и быстро, определение координат выполняется в автоматическом режиме, что исключает вероятность ошибки. Tool setter вызывается командой со стойки. Инструмент подводится вручную на расстояние около 3 мм от датчика, после чего подается команда на определение координаты. В автоматическом режиме резец касается поверхности, а система станка сама делает расчет и вносит корректор в таблицу инструментов.

Также существуют датчики и комплектные измерительные системы, которые можно приобрести отдельно. Один из наиболее известных производителей такого оборудования — Renishaw. Компания изготавливает контактные датчики для привязки инструмента, деталей, проведения высокоточных технических измерений.

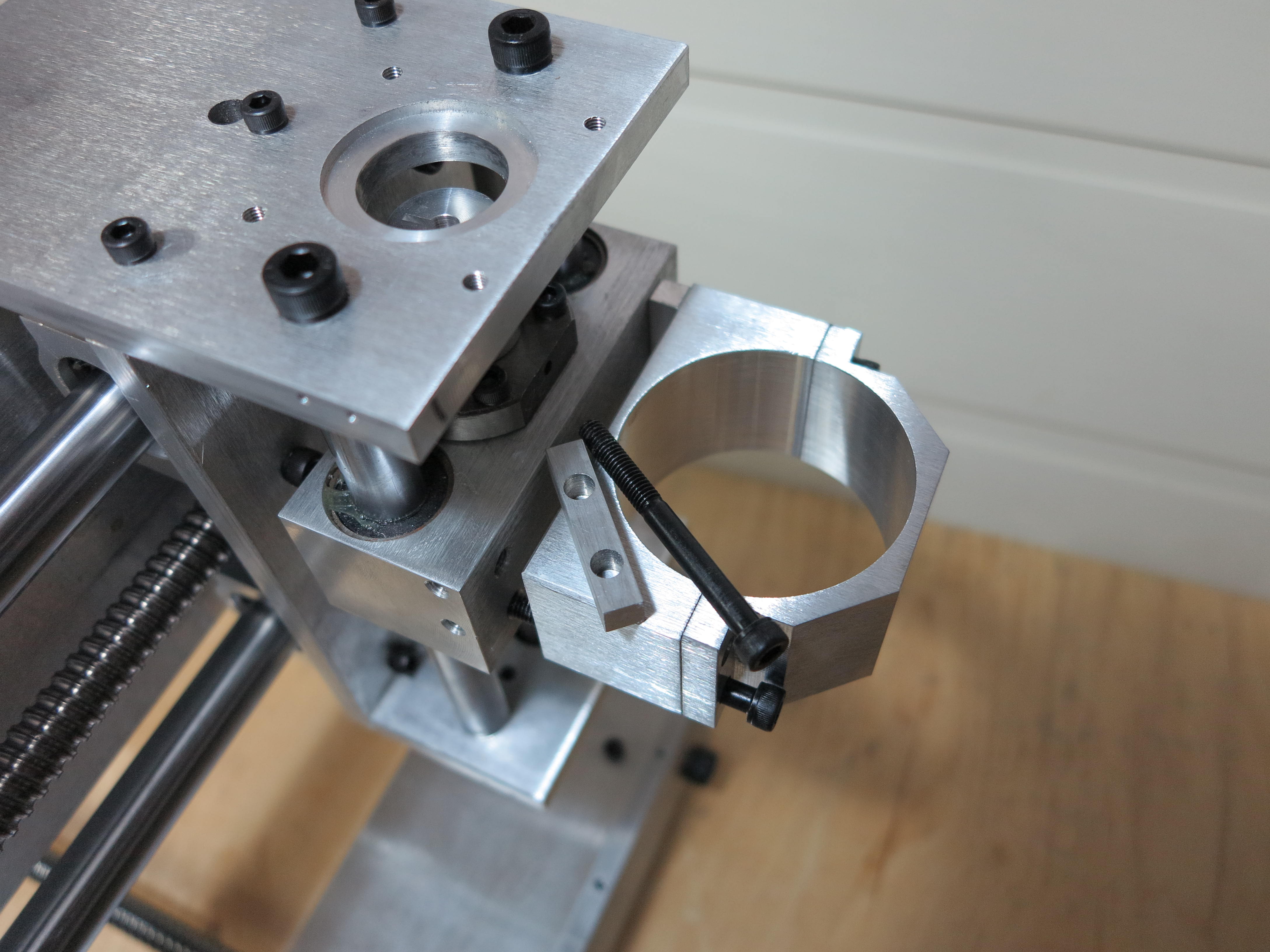

Определение координат инструмента на станках Multicut

Компания Multicut — один из ведущих российских производителей фрезерно-гравировальных станков с ЧПУ. Мы предлагаем высоконадежное оборудование для обработки различных материалов, в том числе дерева, пластиков и композитов. В нашем ассортименте представлены одно-, двух- и трехшпиндельные серии агрегатов, а также станки с ЧПУ с автоматической сменой режущего инструмента.

В нашем ассортименте представлены одно-, двух- и трехшпиндельные серии агрегатов, а также станки с ЧПУ с автоматической сменой режущего инструмента.

Наше оборудование совместимо со стандартными фрезами и граверами. Их преимущество состоит в том, что данные для привязки уже определены производителем. Их можно копировать из технической документации (паспортов) и вносить в таблицу станка. Если вы собираетесь использовать другой режущий инструмент, мы подберем и включим в комплект поставки подходящие электронные датчики.

Чтобы посмотреть видео о нашем оборудовании, подпишитесь на YouTube канал компании Multicut.

Для получения технической помощи и консультаций свяжитесь с сервисной службой в Москве или Новосибирске по контактным телефонам.

Читайте также

Обновлено: 29.10.2021

Статья освещает исключительно правильный, на наш взгляд, подход к производству станков — её обязательно стоит прочитать накануне приобретения фрезерно-гравировального оборудования.Обновлено: 13.11.2021

Диагностика станков с ЧПУ представляет собой комплекс мероприятий, направленных на выявление причин отказов и сбоев. Конечная цель диагностики – поиск оптимального пути устранения проблем, составление технологической карты ремонта, коррекция управляющих программ.

Обновлено: 13.11.2021

Композиционные материалы на основе древесины применяются в строительстве, производстве мебели, изготовлении рекламных конструкций, предметов интерьерного дизайна.

Обновлено: 06.11.2021

Надежное закрепление заготовки — гарантия точности и качества гравировальной или фрезерной обработки. Многие производители в этих целях комплектуют фрезерные станки вакуумными столами. Чаще всего это приспособление предлагают в качестве дополнительной опции, и стоимость его достаточно высока.

Обновлено: 06.11.2021

Опыт предприятий, которые полностью модернизировали свои механические участки, отказавшись от ручного управления в пользу программного, говорит о том, что использование станков с ЧПУ дает реальные преимущества. В данной статье мы не будем приводить точных экономических расчетов, но приведем не менее весомые аргументы, почему вкладывать деньги в покупку современного высокопроизводительного оборудования — во всех отношениях правильный выбор.

Промойл – КАК СДЕЛАТЬ ПРИВЯЗКУ ИНСТРУМЕНТА НА СТАНКЕ С…

КАК СДЕЛАТЬ ПРИВЯЗКУ ИНСТРУМЕНТА НА СТАНКЕ С ЧПУ?

Привязка — важная операция, ведь при ошибочном выполнении процесса оборудование можно повредить. Давайте разберем этот вопрос пошагово.

На токарном или на фрезерном станке после закрепления обрабатываемой заготовки необходимо выставить ноль. При этом связи с числовым программным обеспечением – нет!

Привязка инструмента содержит две части: первая связана с системой координат детали, вторая – с системой координат станка.

👉🏻Если у вас простой ЧПУ, где смена оснастки ручная, а оправка одна, то выставлять ноль придется каждый раз при смене фрезы или сверла.

👉🏻Если оправок несколько или есть возможность автоматической смены инструмента, то перед обработкой нужно ввести все данные о коррекции. Так фрезерная обработка не будет прерываться.

👉🏻Информацию о размерах инструмента и его вылете надо установить один раз. После этого надо будет связывать положение новых заготовок только с одним из инструментов.

После этого надо будет связывать положение новых заготовок только с одним из инструментов.

Какие могут быть способы привязки инструмента?

1. Торцевание.

Нужно выставить ноль глубже самой детали на небольшом расстоянии и снять материал. Получившаяся плоскость соответствует нулевому положению. Но в этом случае не каждая деталь подходит – иногда необходимо торцевую грань оставить нетронутой.

2. Касание.

Нужно перевести подачу в ручной режим, чтобы подвести инструменты близко к детали. Затем стоит переключить подачу на минимум и медленно приближаться. Услышав шорканье или увидев, что фреза начинает снимать стружку — необходимо остановиться и обнулиться. Инструмент на станке привязан. Этот способ для заготовок, где эту грань необходимо будет стачивать.

3. Контактный способ.

Если обрабатываемый материал проводит ток, можно установить систему управления, которая при коротком замыкании, вызванным касанием фрезы детали, выставляет ноль.

4. Концевые меры.

Необходимо оставить такое расстояние между фрезой и деталью, чтобы концевая мера не проходила между ними. Затем надо постепенно увеличивать расстояние и пробовать вставить меру. Когда это получилось — обнулить, добавив в коррекцию величину концевой меры. Этот способ длительный, но при нем не портятся грани заготовки.

5. Датчики типа Renishaw.

Современные токарные и фрезерные станки поставляются с таким датчиком в комплекте. Он работает автоматически или вручную. При автоматическом датчике надо подвести фрезу поближе к датчику наладки и программные функции за вас все сделают. Затем можно выставить ноль заготовки специальным датчиком для установки детали. Это самый быстрый и удобный способ.

6. Индикатор часового типа.

Способ похож на предыдущий. Нужно зажать индикатор и подвести инструмент. Затем тоже самое проделать с заготовкой.

7. Штангенрейсмус.

Непростой метод. Если стоит система автоматической смены инструментов, привязать все лучше заранее с помощью штангенрейсмуса. Нужно вставить фрезу в оправку и измерить. Затем ввести значения в настройки коррекции на инструмент.

Нужно вставить фрезу в оправку и измерить. Затем ввести значения в настройки коррекции на инструмент.

8. Лист А4.

Этот неточный и незатратный способ подойдет к фрезерным станкам и даже к простым токарным. Нужно опустить фрезу к материалу, просунув между ними обычный лист бумаги. В процессе стоит передвигать листок из стороны в сторону. Как только его зажало — выставить ноль.

9. На глаз.

Если операция (например, сверление или контурная обработка) не требует высокой точности, можно использовать привязку инструмента на глаз. Достаточно придвинуть инструмент к заготовке как можно ближе, оставив видимый глазу просвет.

‼Самое тревожное – первый запуск токарного или фрезерного станка. Ведь оборудование с числовым программным управлением стоит немалых денег. Важно понять, что большинство аварий происходит именно из-за ошибок, связанных с привязкой. Поэтому этот этап крайне необходим!

🎈А какие способы привязки инструмента используете вы?? Напишите нам👇🏻

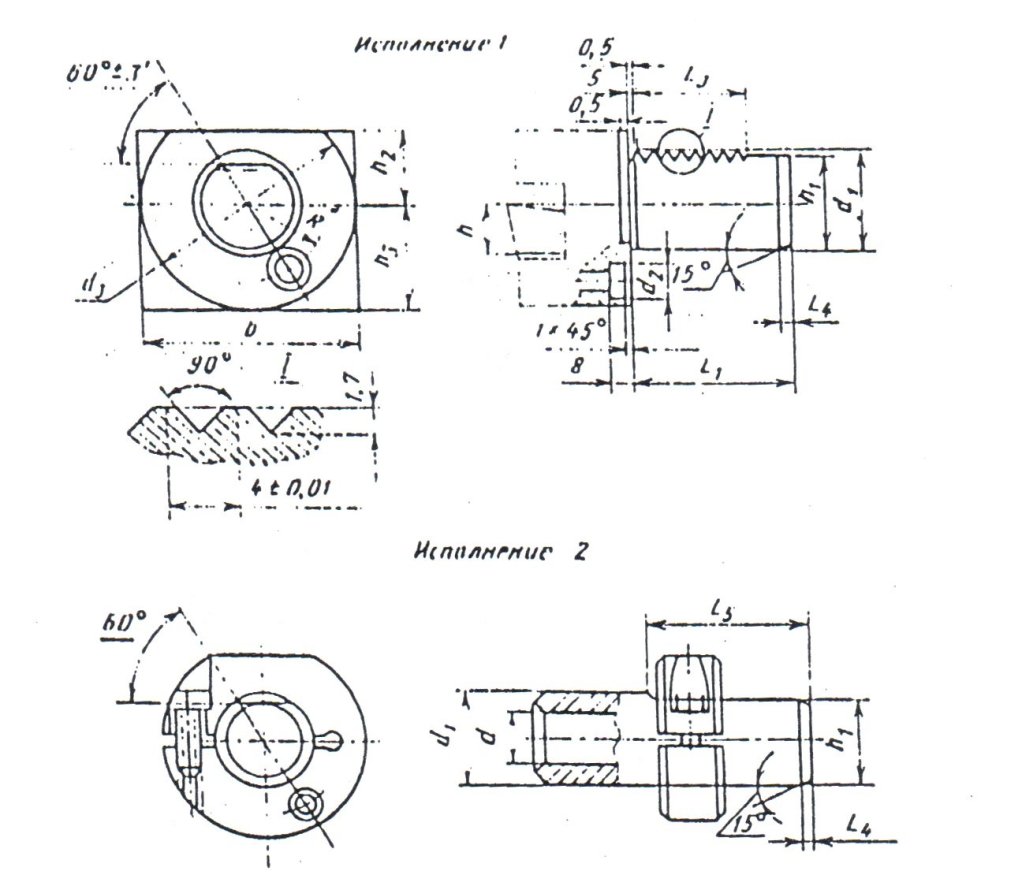

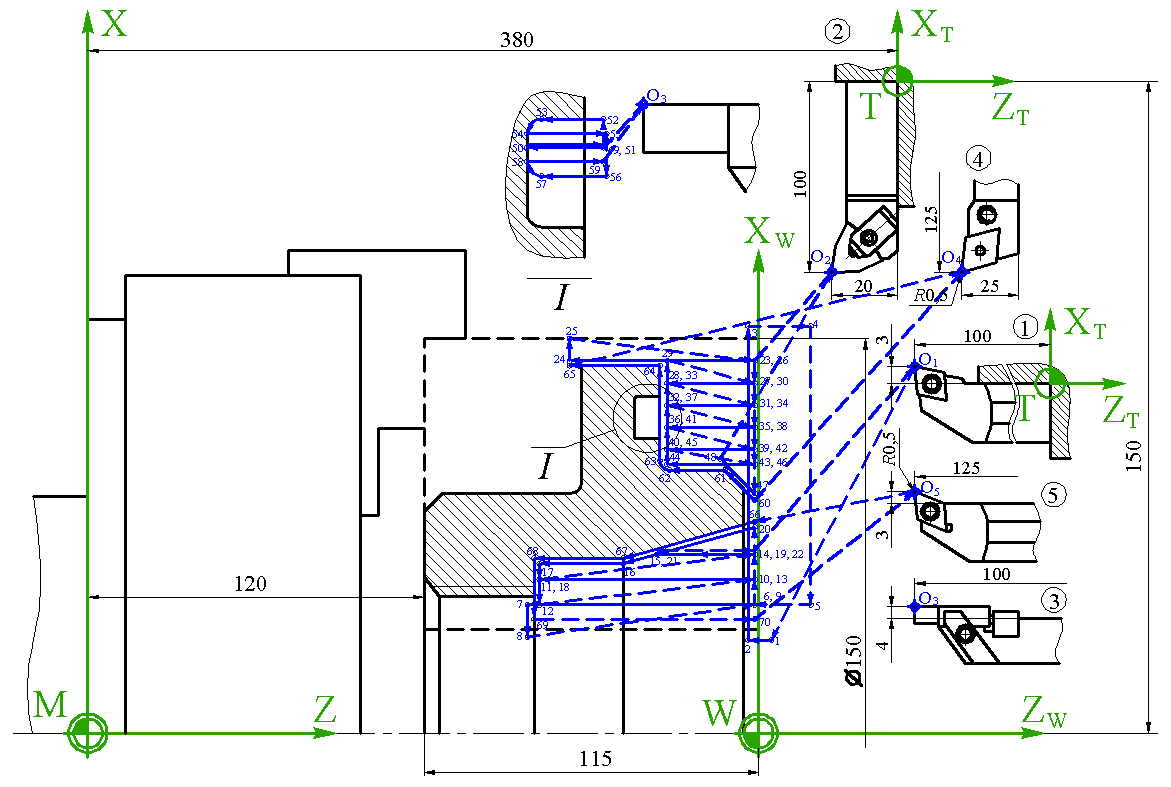

Привязка инструмента – Энциклопедия по машиностроению XXL

При работе на токарном станке с ОСУ в Т 3 входят дополнительные элементы по вводу программы с -клавиш (около 25 мин), привязке инструмента к системе (около 20 мин) при использовании варианта 1 (для вариантов 2 и 3 предусмотрена наладка инструмента вне станка). Во всех случаях предусматривают

[c.621]

Во всех случаях предусматривают

[c.621]Режим размерной привязки инструмента (с сигнальной лампочкой), т.е. установка нулевой точки отсчета [c.88]

С какой целью осуществляется привязка инструмента [c.88]

Режим размерной привязки инструмента (с сигнальной лампочкой) [c.238]

Привязка инструмента является одной из наиболее ответственных работ, выполняемых наладчиком станка. От правильного понимания теории и аккуратного безошибочного выполнения процесса привязки зависит безаварийная работа станка. [c.36]

Необходимо заметить, что нуль детали и корректора на инструмент формально никак не связаны. Определение нуля детали производится ПОСЛЕ привязки инструмента. Поверхность, выбранная в качестве плоскости пуля детали должна быть физической, чтобы ее можно было коснуться инструментом, обычно – это торец детали. [c.38]

[c.38]

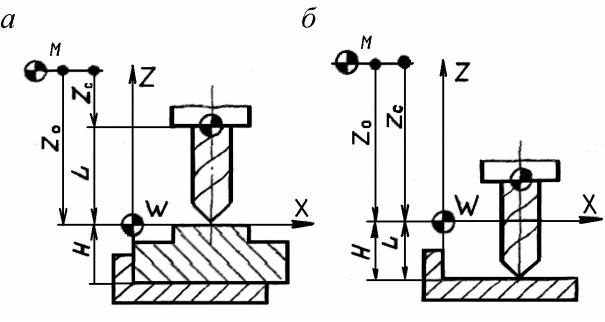

Привязка инструмента, в общем случае, выглядит следующим образом [c.36]

Подробно описываются аппарат объектной привязки координат и способы построения двухмерных геометрических объектов. Особое внимание уделено приемам штриховки и простановке размеров, инструментам редактирования рисунков. Рассказывается о средствах формирования трехмерных твердотельных объектов, их редактировании и визуализации. Рассмотрена технология разработки параметрически управляемой геометрической модели. [c.136]

Группирование деталей по общности заготовок позволяет добиться значительной экономии материалов, повышения производительности труда. В единичном и мелкосерийном производстве размерная близость обязательна при привязке группы к определенному станку для обеспечения оптимальных режимов обработки в требуемой части диапазона, а в ряде случаев для перехода от универсального к специализированному быстродействующему зажимному приспособлению, что значительно сокращает вспомогательное время и номенклатуру применяемого режущего, измерительного и вспомогательного инструмента. [c.235]

[c.235]

Третья структурная часть всех подсистем — постпроцессор — осуществляет привязку выработанного процессором общего решения к конкретной комбинации станок — система ЧПУ. В функции постпроцессора входят учет кинематики станка, технологическая коррекция траектории инструмента на основе действующих сил резания и жесткости СПИД, динамическая коррекция программы, а также кодирование и вывод программы на языке конкретной ЧПУ. При разработке постпроцессора возможны два подхода. С одной стороны, постпроцессор можно комплектовать из отдельных подпрограмм, каждая из которых осуществляет привязку общего решения к конкретной комбинации станок — ЧПУ. С другой стороны, принципиально возможна разработка универсального постпроцессора, который, пользуясь данными о конкретном станке и СПУ, осуществлял бы все необходимые операции. Этот путь весьма сложен, однако представляется более перспективным. [c.48]

Аналогично изложенному определяют для первого резца величину К . Для привязки остальных резцов необходимо учитывать разницу их вылетов по сравнению с первым инструментом. Коррекция положения этих инструментов = Кд. -Ь (И(,1 — И(д,) АГ-, =

[c.257]

Для привязки остальных резцов необходимо учитывать разницу их вылетов по сравнению с первым инструментом. Коррекция положения этих инструментов = Кд. -Ь (И(,1 — И(д,) АГ-, =

[c.257]

При работе на токарном станке с ОСУ в Гп 3 входят дополнительные элементы по вводу профаммы с клавиш (около 25 мин), привязке инструмента к системе (около 20 мин) при использовании варианта 1 (для вариантов 2 и 3 предусмотрена наладка инструмента вне станка). Во всех случаях предусматривают проверку ПУ в покадровом режиме – 10 мин, установку кассеты – 2 мин. Так как при разовом заказе учитывается полное время отладки программы (включая составление и редактирование ПУ – около 45 мин), то общее время может быгь весьма большим (в данном случае 106 мин). Варианты 2 и 3 обеспечивают сокращение этого времени соответственно в 2 и 3 раза. [c.845]

Проводят привязку инструмента в соответствии с указаниями в сопроводительной документации на УЧПУ и в инструкции по программированию. Протачивают пробную деталь, предпочтительно резьбовой валик по программе, проведенной в руководстве по эксплуатации.

[c.223]

Протачивают пробную деталь, предпочтительно резьбовой валик по программе, проведенной в руководстве по эксплуатации.

[c.223]

Оперативная система ЧПУ Электроника НЦ-31 работает в следующих основных режимах перемещение суппорта по двум координатам в ручном режиме от маховичка перемещение суппорта по двум координатам в толчковом режиме от кнопок клавиатуры режим размерной привязки инструмента ввод программы обработки и параметров станка автоматическое выполнение программы обработки вывод программы обработки и параметров станка на индикацию подрежим выхода в фиксированную точку. [c.240]

Подрежим выхода в фиксированную точку используют для фиксирования исходной точки резцедержателя. Фиксированная точка служит для привязки измерительной системы устройства ЧПУ и нулевой точки станка, с которой затем осуществляется размерная привязка инструмента. [c.241]

Подрежим устанавливают нажатием клавиши (см. табл. 20.1, п. 1). Если привязка инструмента до этого не производилась, то на индикации высветится нуль. Если после вывода суппорта в фиксированное положение необходимо продолжить работу в режиме ручного управления, то нужно повторно вызвать этот режим. Вывод суппорта в фиксированное положение рекомендуется производить после включения устройства ЧПУ (устройство запоминает последнее положение суппорта в момент отключения), а также в тех случаях, когда возникают системные сбои устройства.

[c.242]

1). Если привязка инструмента до этого не производилась, то на индикации высветится нуль. Если после вывода суппорта в фиксированное положение необходимо продолжить работу в режиме ручного управления, то нужно повторно вызвать этот режим. Вывод суппорта в фиксированное положение рекомендуется производить после включения устройства ЧПУ (устройство запоминает последнее положение суппорта в момент отключения), а также в тех случаях, когда возникают системные сбои устройства.

[c.242]

Режим размерной привяз-к и инструмента применяют в тех случаях, когда необходимо привязать режущий инструмент к измерительной системе устройства ЧПУ. Перед привязкой инструмента необходимо вызвать инструмент в рабочую позицию, т. е. набрать Номер инструмента Т даже в тех случаях, когда на станке нет автоматической смены инструмента. Режим размерной привязки инструмента производят в такой последовательности [c.242]

Устройство переводят в режим размерной привязки инструмента нажатием клавиши (см. табл. 20.1, п. 15) и замеренный диаметр вводят в память устройства (например, Х15245), при этом индикатор адреса и числа гаснет.

[c.242]

табл. 20.1, п. 15) и замеренный диаметр вводят в память устройства (например, Х15245), при этом индикатор адреса и числа гаснет.

[c.242]

Размерную привязку инструмента производят следующим образом зажимают заготовку в патроне, нажатием на клавишу номера инструмента (Г/) вызывают инструмент в рабочую позицию включают шпиндель, устанавливают ручной режим нажатием на клавишу (см. табл. 20.1, п. И) и подводят инструмент к заготовке устанавливают режим работы от маховичка нажатием на клавишу (см. табл. 20.1, п. 10) и протачивают поверхность произвольного диаметра на длину, достаточную для замера, остановив шпиндель, замеряют полученный диаметр (например, 43 мм), нажатием на клавишу (см. табл. 20.1, п. 15) переходят в режим размерной привязки инструмента, затем нажатием на клавишу (см. табл. 20.1, п. 18) вводят в память системы полученный диаметр Х4300 снова включают шпиндель, устанавливают ручной режим нажатием на клавишу (см. табл. 20.1, п. П), подводят инструмент к торцу заготовки и протачивают торец на произвольную глубину отводят инструмент по оси X, останавливают шпиндель и замеряют расстояние от обработанного торца детали до другого торца (например, 173 мм) переходят в режим размерной привязки инструмента нажатием на клавишу (см. табл. 20.1, п. 15), вводят в память системы нажатием на клавишу полученный размер 217300.

[c.246]

табл. 20.1, п. 15), вводят в память системы нажатием на клавишу полученный размер 217300.

[c.246]

Привязка инструмента заключается в определении и занесении в таблицу корректоров (MENU OFFSET) вылетов инструментов по осям X и Z. [c.36]

Занесение предварительно измеренных или определенных из каталогов значений вылетов в таблицу корректоров ири наличии датчика (Tool setter) привязки инструмента позволяет пользоваться программой автоматической привязки, что существенно сокращает время наладки станка. [c.37]

ПРИМЕЧАНИЕ. При привязке инструмента методом протачивания корректор должен быть включен, т.е. для инструмента, установленного в гнезде 1 – Т0101. [c.38]

Все ипструмепты, устаповлеппые в магазине, естественно, имеют различную длину, т.е. их режущие кромки находятся в различных точках пространства. Операция, во время которой мы сообщаем станку где именно находятся эти точки, называется привязкой инструмента. [c.34]

[c.34]

Выше был онисан частный случай операции привязки инструмента. Коррекция па длину – понятие относительное, поэтому пулевой уровень может быть взят где угодно (машинный О станка но оси Z, торец шпинделя…). Кроме того, для привязки могут использоваться различные ручные и автоматические нриснособления. В качестве примера рассмотрим датчик касания TS-27 и лазерный датчик N -3 фирмы Renishaw. [c.34]

G65 Р9853 ВЗ, Т1, D1, S50, Привязка инструмента с корректорами на длину и радиус 1 и приблизительным диаметром 50мм по длине и радиусу. [c.36]

G65 Р9862 ВЗ, D1, Привязка инструмента с корректорами на радиус 1 по длине и радиусу. [c.36]

Подменю Obje t Snap (Объектная привязка) – раскрывающийся набор инструментов для выбора объектной привязки [c.144]

Режимы объектной привязки выбираются либо из стандартной панели инструментов, либо из плавающей панели инструментов Obje t Snap (Объектная привязка), показанной на рис. 11.1.

[c.192]

11.1.

[c.192]

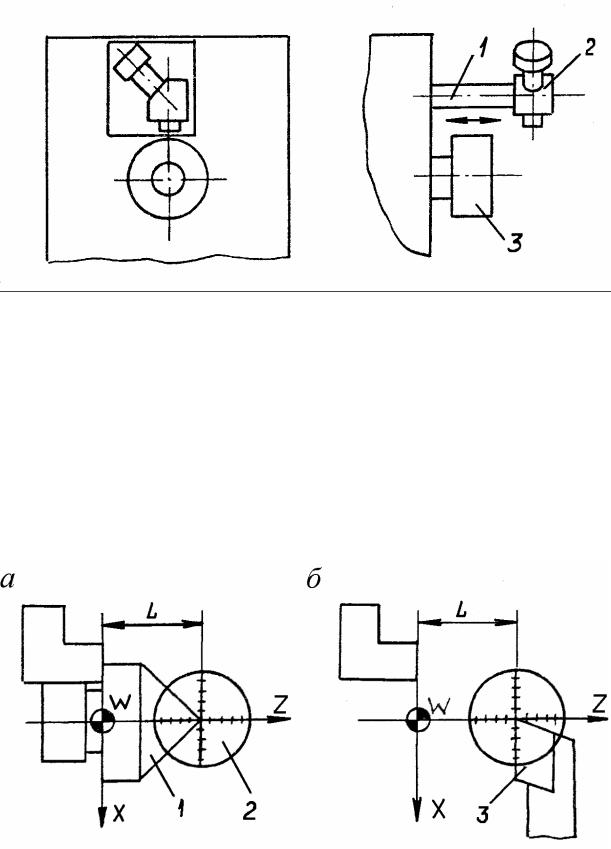

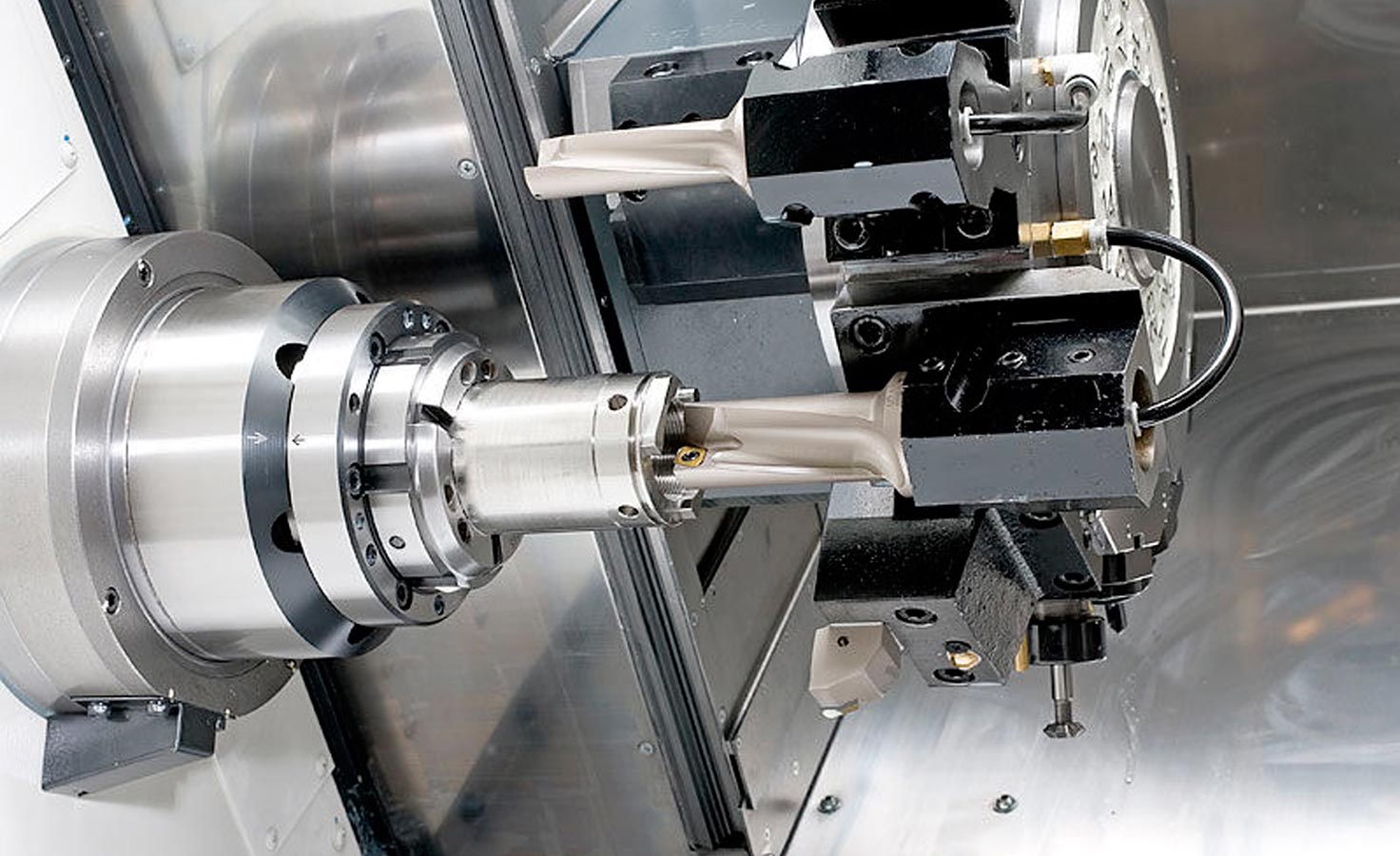

При наладке станков с ЧПУ (рис. 46) или смене затупившегося инструмента оператор, руководствуясь данными карты наладки или результатами собственных измерений, вводит набором на соответствующих корректорах в память устройства размеры вылетов инструментов. Установку режущего инструмента на заданные координаты (привязку режущих инструментов к осям коорданат детали) обычно выполняют путем обработки пробного участка поверхности заготовки. При задании размеров в абсолютных значениях за базы для начала отсчета размеров детали принимают по оси X ее ось вращения, а по оси Z — любую точку, расположенную на оси вращения планшайбы и совпадающую с поверхностью, являющейся базой для простановки чертежных размеров. [c.256]

В 1999 г. появляется аятнадцатая версия системы A.uto AD 2000. Эта версия имела многооконный интерфейс, быструю расстановку размеров, позволяющие увеличить точность черчения новые типы привязки, диалоговое окно свойств и панель инструментов свойств, позволяющие быстро изменять свойства выбранного объеюга [ ]. [c.2]

[c.2]

Кнопки панели onstraints (Привязка) (рис. 4.5) позволяют устанавливать различные режимы привязки к графическим объектам. Для включения панели нужно выбрать команду Window > onstraints (Окно > Привязка). При использовании инструментов для построения параллельных, перпендикулярных и касательных прямых кнопки привязки к сетке и концам отрезков должны быть выключены. [c.238]

Откройте панель Obje t Snap (Объектная привязка) из стандартной панели инструментов. В ней можно выбрать желаемый тип объектной привязки. [c.102]

Возле точки появляется контекстная подсказка привязки (AutoSnap ToolTip). Надпись в окне подсказки извещает о типе этой характерной точки. Контекстная подсказка привязки напоминает контекстное окно, которое появляется на экране, когда указатель мыши фиксируется на какой-либо кнопке панели инструментов. [c.104]

Учтите, когда вы щелчком правой кнопки мыши собираетесь открыть контекстное меню объектной привязки, указатель мыши должен находиться в графической зоне окна Auto AD. Если он окажется на какой-либо из панелей инструментов, то вместо меню объектной привязки откроется список панелей инструментов. В случае, когда такая неприятность произойдет с вами, нажмите или, удерживая нажатой клавишу , щелкните еще раз правой кнопкой мыши.

[c.106]

Если он окажется на какой-либо из панелей инструментов, то вместо меню объектной привязки откроется список панелей инструментов. В случае, когда такая неприятность произойдет с вами, нажмите или, удерживая нажатой клавишу , щелкните еще раз правой кнопкой мыши.

[c.106]

Система контроля детали и инструмента для обрабатывающих центров с ЧПУ

Содержание:

- Датчики

- Установка заготовки и контроль детали в процессе ее изготовления

- Наладка, контроль и обнаружение поломки инструмента

- Расширение возможностей системы за счет программных продуктов

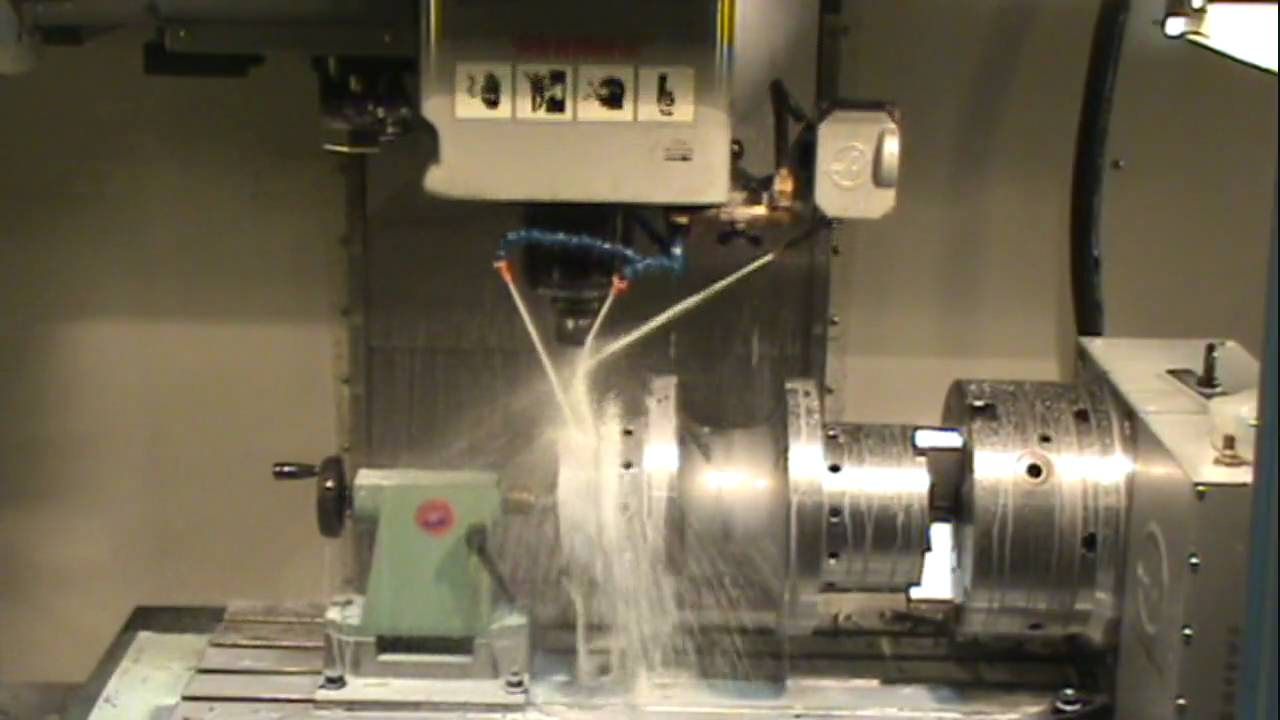

Появление станков с ЧПУ серьезно изменило подход к вопросу контроля инструмента, заготовки и детали при подготовке и в процессе обработки. Сами этапы выполнения работ остались неизменными. Вот они:

- измерение и установка заготовки с заданным ориентированием ее относительно осей станка (привязка заготовки)

- измерение и установка инструмента в рабочий орган станка, а также его привязка

- предварительная обработка детали

- промежуточный контроль состояния и размеров инструмента

- промежуточный контроль размеров детали

- ввод корректив по результатам промежуточного контроля

- окончательная обработка с учетом корректив

- измерение размеров готовой детали с выводом о ее соответствии требованиям чертежа

Что изменилось?

Во-первых, для станков с ЧПУ привязка инструмента производится не к детали (по первой стружке), а к системе координат станка. К ней же привязывается заготовка. Это позволяет разделить две процедуры привязки и сделать их независимыми.

К ней же привязывается заготовка. Это позволяет разделить две процедуры привязки и сделать их независимыми.

Во-вторых, для станков с ЧПУ доля времени на вспомогательные операции (измерение, привязка, контроль) при «ручном» их исполнении становится непомерно большой в общем цикле изготовления детали. Это связано с высоким уровнем автоматизации и большей производительностью непосредственного процесса обработки.

В-третьих весь процесс обработки происходит, что называется за «закрытыми дверьми». Для промежуточного контроля станок необходимо останавливать. Кроме того, поломка инструмента остается незамеченной, и станок как ни в чем не бывало продолжает обработку огрызком резца или фрезы.

Все это привело к появлению автоматизированных систем привязки и контроля инструмента и детали, которые интегрированы, как правило, с системой ЧПУ станка. Сердцем такой системы является комплект датчиков и щупов, которые обеспечивают измерения, а также комплект программного обеспечения, который обеспечивает интеграцию с системой ЧПУ и предлагает ряд разнообразных возможностей.

Рассмотрим возможности подобных систем на примере продукции известнейшей в этой области компании Renishaw. Большинство клиентов Renishaw применяет датчики для привязки заготовки к системе координат станка и для осуществления перехода в рабочую систему координат в системе ЧПУ станка. Все измерения выполняются в автоматическом режиме, включая обновление коррекции в системе ЧПУ станка, что позволяет исключить влияние человеческого фактора и необходимость в постоянном присутствии оператора. Другое широко распространение применение датчиков Renishaw – распределение припусков перед началом финишной обработки. По окончании черновой обработки выполняются измерения, результаты которых загружаются в систему ЧПУ. Затем на основании результатов измерений происходит автоматическая корректировка программы финишной обработки станка.

Датчики

В основе системы находятся два элемента:

- датчик для измерения и контроля инструмента

- датчик (щуп) для контроля детали

Между датчиками и системой ЧПУ станка, на котором используется эти датчики, должна быть установлена связь. Сигнал срабатывания датчика должен попадать в систему ЧПУ станка, чтобы зарегистрировать момент касания заготовки или инструмента щупом датчика. Кроме того, между системой ЧПУ и датчиком должна существовать обратная связь, чтобы УЧПУ станка могло управлять работой датчика. Эта связь может быть оптической, индуктивной, радиочастотной или проводной.

Сигнал срабатывания датчика должен попадать в систему ЧПУ станка, чтобы зарегистрировать момент касания заготовки или инструмента щупом датчика. Кроме того, между системой ЧПУ и датчиком должна существовать обратная связь, чтобы УЧПУ станка могло управлять работой датчика. Эта связь может быть оптической, индуктивной, радиочастотной или проводной.

Щупы для контроля детали находятся в инструментальном магазине станка и устанавливаются в шпиндель сменщиком инструмента.

Датчики контроля инструмента устанавливаются, как правило, на рабочем столе станка и соединены с ЧПУ проводной связью.

Установка заготовки и контроль детали в процессе ее изготовления

Привязка к системе координат станкаДатчик позволяет определить положение заготовки, обновляя автоматически значения рабочих смещений и обеспечивая правильность обработки детали с первого раза.

Датчик также может быть использован для:

• идентификации заготовок при использовании гибких производственных систем

• определения положения заготовки, а также обнаружения ее неправильной загрузки с целью исключения брака.

• распределения припусков на обработку с тем, чтобы быстро и безопасно подвести режущий инструмент к заготовке.

Контроль первой деталиПри изготовлении партии одинаковых изделий контроль первой детали непосредственно на станке позволяет:

• снизить время простоя станка, связанное с ожиданием результатов проверки на дополнительном устройстве вне станка.

• производить автоматическую коррекцию любых ошибок.

Контроль внутри технологического процессаИзмерение параметров деталей после предварительной обработки с тем, чтобы:

• обеспечить необходимую точность финишной обработки.

• выявить ошибки, прежде чем они приведут к появлению бракованного изделия.

Периодичность измерений определяется стоимостью изготавливаемой детали и степенью уверенности в неизменности характеристик станка на протяжении всего процесса обработки.

Проверять основные параметры изделия в процессе автоматической обработки обычно приходится при изготовлении дорогостоящих деталей.

Контроль детали на соответствие заданным допускам по окончании обработки позволяет:

• убедиться в том, что изготовленное изделие соответствует заданным техническим требованиям.

• получать размеры обработанных изделий для статистического мониторинга процесса обработки.

Наладка, контроль и обнаружение поломки инструмента.

Наладка инструментаНеподвижный или вращающийся инструмент подводится к щупу датчика и касается его наконечника:

• Наладка по длине неподвижного инструмента (метчики, сверла и т.п.)

• Наладка по длине вращающихся торцевых фрез и другого крупногабаритного режущего инструмента

• Наладка вращающегося инструмента (шпоночные фрезы, расточные оправки и т.п.) по диаметру

Контроль инструментаКонтроль длины и диаметра режущего инструмента перед началом обработки, для того чтобы исключить ошибки при выборе инструмента.

Быстрая проверка режущего инструмента на предмет поломки (изменения длины) после окончания обработки.

Расширение возможностей системы за счет программных продуктов

Постпроцессоры Renishaw обеспечивают совместимость программного обеспечения Productivity+™ с большинством систем ЧПУ

Productivity+™ ActiveEditorProДанная программа создавалась как автономное решение, позволяющее пользователям импортировать извлеченные из CAD-системы объемные модели Parasolid®. Пользователи могут запрограммировать контактные измерения, просто выбирая мышью одну из моделей и выполняя инструкции диалогового интерфейса. Active Editor Pro позволяет считывать уже существующие управляющие программы и добавлять в них циклы измерений, что избавляет от необходимости редактировать программы непосредственно в системе ЧПУ станка. Уменьшение объема ручного редактирования снижает вероятность появления ошибки в программе и, следовательно, сокращает время, затрачиваемое на поиск ошибок. Кроме того, использование в программном обеспечении функции обнаружения столкновения предотвращает датчик от выполнения потенциально опасных перемещений в измерительном цикле, дает пользователю дополнительную уверенность в отсутствии ошибок в программе и сокращает время отладки. Таким образом, с помощью семейства программ Productivity+™ можно ускорить процесс программирования и сделать его более эффективным. Данные программы можно запускать на персональном компьютере и, тем самым, программировать измерения вне производственного цеха без вывода станков из производственного процесса.

Кроме того, использование в программном обеспечении функции обнаружения столкновения предотвращает датчик от выполнения потенциально опасных перемещений в измерительном цикле, дает пользователю дополнительную уверенность в отсутствии ошибок в программе и сокращает время отладки. Таким образом, с помощью семейства программ Productivity+™ можно ускорить процесс программирования и сделать его более эффективным. Данные программы можно запускать на персональном компьютере и, тем самым, программировать измерения вне производственного цеха без вывода станков из производственного процесса.

При отсутствии 3-D модели можно воспользоваться Active Editor – программой с диалоговым интерфейсом, с помощью которой можно создавать программы обработки с измерительными циклами, сразу готовые для запуска на станке. Так же как и Active Editor Pro, программа Active Editor позволяет считывать уже существующие управляющие программы и добавлять в них циклы измерений, что опять избавляет от необходимости редактировать программы непосредственно в системе ЧПУ станка. Удобный для пользователя диалоговый интерфейс со встроенным справочным руководством значительно облегчает разработку программ измерений. Высокий уровень надежности позволяет обходиться без проверки выходного файла постпроцессора. Так же как и ActiveEditorPro, программа ActiveEditor из Productivity+™ позволяет импортировать имеющиеся программы обработки и включать в них измерительные циклы для наладки инструмента и обнаружения его поломки, для привязки заготовки или для контроля готового изделия при помощи удобной в использовании программы GUI.

Удобный для пользователя диалоговый интерфейс со встроенным справочным руководством значительно облегчает разработку программ измерений. Высокий уровень надежности позволяет обходиться без проверки выходного файла постпроцессора. Так же как и ActiveEditorPro, программа ActiveEditor из Productivity+™ позволяет импортировать имеющиеся программы обработки и включать в них измерительные циклы для наладки инструмента и обнаружения его поломки, для привязки заготовки или для контроля готового изделия при помощи удобной в использовании программы GUI.

Утилита Renishaw’s Productivity+™ GibbsCAM® – идеальное решение для пользователей GibbsCAM®, желающих дополнить свои программы обработки измерительными циклами. Будучи совместимой с GibbsCAM® (версии 6, 7 или 8), утилита Productivity+™ GibbsCAM® позволяет моделировать измерительные операции на экране, придавая дополнительную уверенность в правильности организации измерений. Использование утилиты Productivity+™ GibbsCAM дает пользователю те же преимущества, что и автономный пакет программного обеспечения Active Editor Pro: позволяет импортировать измерительные циклы для наладки инструмента и обнаружения его поломки, для привязки заготовки к системе координат станка или для контроля готового изделия. Кроме того, использование привычного интерфейса GibbsCAM® дополнительно упрощает данную процедуру. Так же как и в Active Editor Pro, в утилите GibbsCAM® реализована мощная функция определения столкновения. Датчик рассматривается просто как еще один инструмент в магазине станка, и создание измерительных циклов происходит вместе с программированием перемещения инструмента, становясь органичной часть процесса разработки управляющей программы. Польза от взаимосвязи GibbsCAM®/Productivity+™ состоит в том, что в программе можно предусмотреть измерения до того, как пострпроцессор выполнит ее обработку, поэтому нет необходимости редактировать файл еще раз в системе ЧПУ станка. Productivity+™ также поможет поддержать или восстановить хороший метод организации работы в условиях производства. Реализация измерений на этапе CAM-программирования позволяет избежать ручного редактирования измерительных циклов. Для пользователей GibbsCAM® утилита Productivity+™ GibbsCAM® – очевидный выбор в пользу самой простой и быстрой реализации измерительных циклов в процессе металлообработки

Кроме того, использование привычного интерфейса GibbsCAM® дополнительно упрощает данную процедуру. Так же как и в Active Editor Pro, в утилите GibbsCAM® реализована мощная функция определения столкновения. Датчик рассматривается просто как еще один инструмент в магазине станка, и создание измерительных циклов происходит вместе с программированием перемещения инструмента, становясь органичной часть процесса разработки управляющей программы. Польза от взаимосвязи GibbsCAM®/Productivity+™ состоит в том, что в программе можно предусмотреть измерения до того, как пострпроцессор выполнит ее обработку, поэтому нет необходимости редактировать файл еще раз в системе ЧПУ станка. Productivity+™ также поможет поддержать или восстановить хороший метод организации работы в условиях производства. Реализация измерений на этапе CAM-программирования позволяет избежать ручного редактирования измерительных циклов. Для пользователей GibbsCAM® утилита Productivity+™ GibbsCAM® – очевидный выбор в пользу самой простой и быстрой реализации измерительных циклов в процессе металлообработки

Автор статьи: ведущий технолог АО “КоСПАС” М. В. Ягупов

В. Ягупов

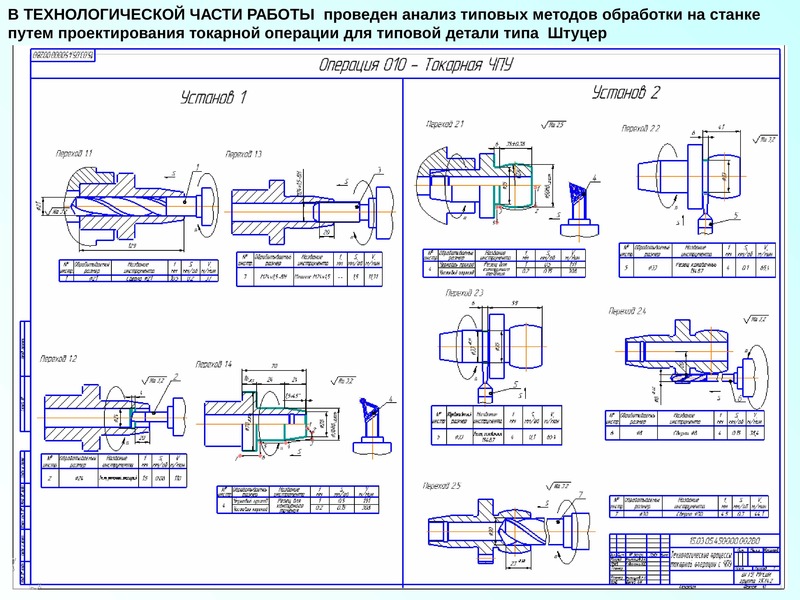

Наладка станков с ЧПУ – презентация онлайн

1. Наладка станков с ЧПУ

Наладка – это подготовка технологическогооборудования и технологической оснастки к

выполнению технологической операции.

Подналадка – это дополнительная

регулировка технологического оборудования и

технологической оснастки при выполнении

технологической операции для восстановления

достигнутых при наладке значений и

параметров.

2. Последовательность наладки станка с ЧПУ

Наладку станка с ЧПУ необходимо выполнять втакой последовательности:

1. Подготовка технологического оборудования.

2. Подготовка технологической оснастки

(приспособлений и инструментов).

3. Привязка к «нулю» детали.

4. Обработка пробной детали.

5. Внесение коррекций в управляющую

программу (изменение координат опорных

точек, режимов обработки и т.д.).

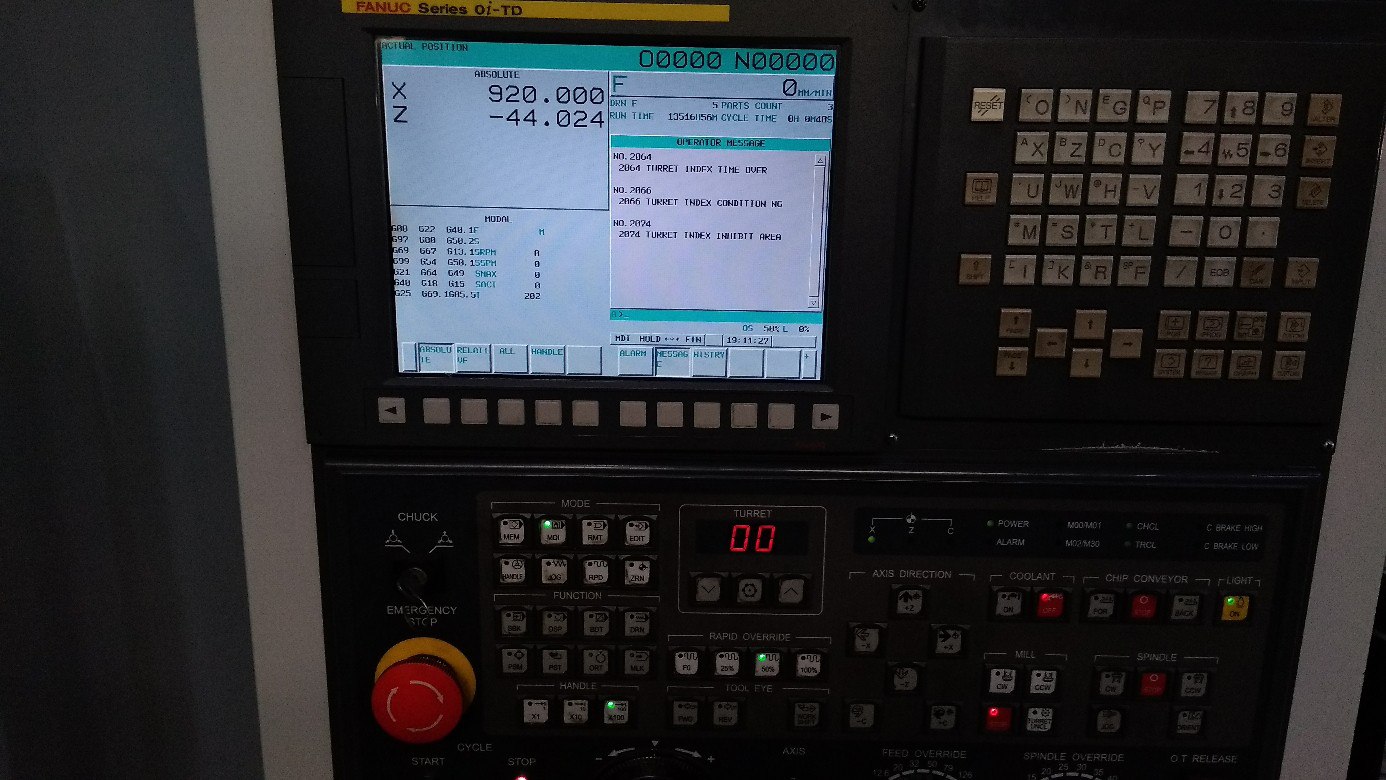

3. Пульт ручного (дистанционного) управления

4. Пульт оператора станка с ЧПУ

5.

Структура экрана

Структура экрана6. Наладка фрезерного станка с ЧПУ A. Определение вылета инструмента (Lz)

1. Включить станок, включить компрессор.Emergence stop (WAITING FOR NC READY)

AIR PRESSURE UNDER 6 BAR

2. Как только на экране появится надпись:

SET JOG-REF MODE TO REFERENCE ALL AXES

нажать клавишу «JOG-REF», затем появится надпись:

PRESS NC-START FOR AUTO REFERENCE POINT

Произвести инициализацию станка (перемещение

рабочих органов в «ноль» станка), нажав клавишу «Пуск».

X

0.000

Y

0.000

Z

0.000

Примечание: Если в шпинделе находится инструмент,

произвести его обнуление, выполнив команду в

полуавтоматическом режиме: T0 М06.

3. Установить заготовку.

4. В ручном режиме (JOG) переместить рабочие

органы станка до касания шпинделем верхней

поверхности детали (сначала используя кнопки «-»

(«+»), а затем маховик).

Произойдет смещение рабочих органов станка

X

Y

Z

-128.

543

543-85.752

-212.987

5. Записать эти значения по осям X, Y, Z в таблицу

функций G54-G57 (смещений исходной точки). Для этого

необходимо зайти в режим редактирования, нажав

клавишу

.

Далее необходимо нажать функциональную клавишу,

соответствующую: ZERO OFFSET.

На экране появится таблица функций G54-G57.

X

Y

Z

G54

…

…

…

…

…

…

G55

…

…

…

…

…

…

G56

…

…

…

…

…

…

G57

-128.543

0.000

-85.752

0.000

-212.987

0.000

G58

G59

…

…

…

…

…

…

Данные по координатным осям записываются с пульта

ручного управления последовательно по каждой оси X (Y, Z) в

верхнюю строку G57. В нижней строке G57 должны стоять нули.

6. Произвести установку необходимого

инструмента в шпиндель станка. Для этого в

полуавтоматическом режиме (выйдя из режима

редактирования(EDIT), нажав клавишу

),

необходимо выполнить команду: Т2 М06.

7. В ручном режиме произвести перемещение

рабочих органов станка до касания режущей

кромкой инструмента верхней поверхности детали

(сначала используя кнопку «-», а затем маховик).

Координата по оси Z изменилась.

8. Для определения вылета инструмента в

полуавтоматическом режиме выбрать в нижней

части экрана OPERATOR GUIDANCE и нажать

соответствующую функциональную клавишу.

На экране появится список подпрограмм.

Необходимо выбрать подпрограмму № 9.

После этого необходимо нажать на функциональную

клавишу PARAMETER.

На экране появится таблица, в которую необходимо

ввести следующие данные:

Номер корректора инструмента (D)

Номер инструмента (T)

Тип инструмента (10 – сверло; 20 – фреза)

Радиус инструмента

Функция G57 (G54, G55, G56)

2

2

20

5

57

Затем необходимо нажать функциональную

клавишу ACCEPT PARAMETER.

На экране появится подпрограмма L9.

Ее необходимо выполнить, нажав клавишу «Пуск».

9. Проверить, записались ли данные в корректор инструментов.

Для этого зайти в режим редактирования и нажать

функциональную клавишу

. Выбрать пункт TOOL OFFSET.

На экране появится таблица корректоров.

Необходимо открыть таблицу для корректора D2 и убедиться,

что данные записались (вылет инструмента: 68.142).

10. Проверить правильность наладки.

Для этого в ручном режиме отвести инструмент от заготовки на

произвольное расстояние (сначала по оси Z в (+)).

Далее в полуавтоматическом режиме необходимо выполнить

команду:

G00 G90 G57 X0 Y0 Z100 T2 D2

Затем нажать клавишу ввода в память в ЧПУ станка, подачу

поставить на «0» и нажать клавишу «Пуск». Далее подачу

постепенно прибавить.

Если наладка произведена правильно, то инструмент вернется

в исходное положение.

12. Б. Привязка к нулю детали в углу

1. Включить станок, включить компрессор.Emergence stop (WAITING FOR NC READY)

AIR PRESSURE UNDER 6 BAR

2.

Как только на экране по явится надпись:

Как только на экране по явится надпись:SET JOG-REF MODE TO REFERENCE ALL AXES

нажать клавишу «JOG-REF», затем появится надпись:

PRESS NC-START FOR AUTO REFERENCE POINT

Произвести инициализацию станка (перемещение

рабочих органов в «ноль» станка), нажав клавишу

«Пуск».

3. Установить заготовку.

4. Выбрать нуль детали.

5. Произвести установку необходимого инструмента в

шпиндель станка. Для этого в полуавтоматическом

режиме, необходимо выполнить команду: Т2 M06.

6. Произвести привязку инструмента по оси X.

Для этого в ручном режиме произвести перемещение рабочих

органов станка до касания цилиндрической поверхностью

инструмента плоскости А.

Далее необходимо записать значение по оси X в таблицу функций

G54-G57 (смещений исходной точки). Для этого необходимо зайти в

режим редактирования, нажав клавишу

.

Далее необходимо нажать функциональную клавишу, соответствующую: ZERO OFFSET. На экране появится таблица функций G54G57.

…

G57

…

X

…

-128.543

5.000

…

Y

…

0.000

0.000

…

Z

…

0.000

0.000

…

В верхнюю строку G57 в столбце X записываем текущую координату по оси Х, а в нижнюю строку – радиус фрезы с учетом знака.

7. Произвести привязку инструмента по оси Y.

Для этого в ручном режиме произвести перемещение

рабочих органов станка до касания цилиндрической

поверхностью инструмента плоскости Б.

Далее необходимо записать значение по оси Y в таблицу

функций G54-G57.

…

G57

…

X

…

-128.543

5.000

…

Y

…

-85.752

5.000

…

Z

…

0.000

0.000

…

В верхнюю строку G57 в столбце Y записываем текущую

координату по оси Y, а в нижнюю строку – радиус фрезы с

учетом знака.

8. Произвести привязку инструмента по оси Z.

Для этого в ручном режиме произвести

перемещение рабочих органов станка до касания

торцовой поверхностью инструмента плоскости В.

Далее необходимо записать значение по оси Z в

таблицу функций G54-G57.

…

G57

…

X

…

-128.543

5.000

…

Y

…

-85.752

5.000

…

Z

…

-212.987

-68.142

…

В верхнюю строку G57 в столбце Z записываем текущую

координату по оси Z, а в нижнюю строку – вылет фрезы по

оси Z со знаком «минус».

9. Проверить правильность наладки.

Для этого в ручном режиме отвести инструмент от

заготовки на произвольное расстояние (сначала по оси

Z в (+), а затем по осям X и Y).

Далее в полуавтоматическом режиме необходимо

выполнить команду:

G00 G90 G57 X0 Y0 Z100 T2 D2

Затем нажать клавишу ввода в память в ЧПУ

станка, подачу поставить на «0» и нажать клавишу

«Пуск». Далее подачу постепенно прибавить.

Если

наладка

произведена

правильно,

то

инструмент вернется в исходное положение (ось

инструмента совместится с нулем детали).

18.

В. Привязка к нулю детали в центре 1. Установить заготовку.

В. Привязка к нулю детали в центре 1. Установить заготовку.2. Выбрать нуль детали

3. Произвести установку инструмента-центроискателя в

шпиндель станка. Для этого в полуавтоматическом

режиме, необходимо выполнить команду: Т5 M06.

4. Произвести привязку инструмента по осям X и Y.

Для этого в ручном режиме произвести перемещение

рабочих органов станка до совмещения вершины

инструмента с нулем детали.

Далее необходимо записать значения по осям X и Y в

таблицу функций G54-G57 (смещений исходной точки).

Для этого необходимо зайти в режим редактирования,

нажав клавишу

.

Далее необходимо нажать функциональную

клавишу, соответствующую: ZERO OFFSET.

На экране появится таблица функций G54-G57.

…

G57

…

X

Y

Z

…

-78.543

0.000

…

-55.752

0.000

…

0.000

0.000

…

…

…

В верхнюю строку G57 в столбцах X и Y

записываем текущие координаты по осям X и Y ,

а в нижней строке должны быть нули.

5. Произвести установку необходимого инструмента в

шпиндель станка.

Для этого в полуавтоматическом режиме, необходимо

выполнить команду: Т2 M06.

6. Произвести привязку инструмента по оси Z.

Для этого в ручном режиме произвести перемещение

рабочих органов станка до касания торцовой

поверхностью инструмента верхней плоскости детали.

Далее необходимо записать значение по оси Z в таблицу

функций G54-G57.

…

G57

…

X

…

-78.543

0.000

…

Y

…

-55.752

0.000

…

Z

…

-212.987

-68.142

…

В верхнюю строку G57 в столбце Z записываем

текущую координату по оси Z, а в нижнюю строку –

вылет фрезы по оси Z со знаком «минус».

7. Проверить правильность наладки.

Для этого в ручном режиме отвести инструмент от

заготовки на произвольное расстояние (сначала по

оси Z в (+), а затем по осям X и Y).

Далее в полуавтоматическом режиме необходимо

выполнить команду:

G00 G90 G57 X0 Y0 Z100 T2 D2

Затем нажать клавишу ввода в память в ЧПУ

станка, подачу поставить на «0» и нажать клавишу

«Пуск».

Далее подачу постепенно прибавить.

Далее подачу постепенно прибавить.Если

наладка

произведена

правильно,

то

инструмент вернется в исходное положение (ось

инструмента совместится с нулем детали).

23. Привязка на токарном станке с ЧПУ

1. Включить станок, включить компрессор.Emergence stop (WAITING FOR NC READY)

AIR PRESSURE UNDER 4 BAR

2. Как только на экране появится надпись:

SET JOG-REF MODE TO HOME AXES AND TURRET

Произвести инициализацию станка (перемещение

рабочих органов в исходное положение), нажав клавишу

«JOG-REF», а затем клавиши «X», «+», «Z», «+».

X

Z

300.000

305.000

затем появится надпись:

PUSH AND RELEASE TURRET PUSH BUTTON

Необходимо нажать клавишу « ».

Револьверная головка повернется в позицию «1».

3. Установить заготовку.

Для этого необходимо открыть защитный экран.

Выставить кулачки на требуемый размер.

Закрепить заготовку (нажав клавишу

).

Проверить надежность закрепления заготовки (после

этого закрыть защитный экран).

4. Подрезать правый торец заготовки.

Для этого в полуавтоматическом режиме

необходимо выполнить команды: S800 M03 и T07

M06 (при этом инструмент не должен задеть

заготовку). Затем в ручном режиме(JOG) подвести

подрезной резец к заготовке и обработать правый

торец (подача 6-8%, глубина резания 1-2 мм). После

этого отвести инструмент на безопасное расстояние.

5. Установить требуемый инструмент для привязки к

«нулю детали».

Для этого в полуавтоматическом режиме

необходимо выполнить команду T04 M06 (или в

ручном режиме несколько раз нажать клавишу « ».

6. Выполнить привязку к «нулю детали» по оси Z.

Для этого в ручном режиме подводим инструмент к

детали до касания режущей кромкой правого торца

(для касания необходимо пользоваться маховиком,

дискретность 10 мкм). После этого отводим

инструмент по оси X. Затем нажимаем

функциональную клавишу, соответствующую

OPERATOR GUIDANCE.

На экране появится список подпрограмм.

Выбираем

Выбираемподпрограмму №8 (по оси Z).

Далее нажимаем функциональную клавишу,

соответствующую PARAMETER. На экране

появится таблица, в которую необходимо ввести

следующие данные:

Номер корректора (D)

Тип пластины (0-9)

Радиус при вершине пластины (Rв)

Функция ZERO OFFSET (54-57)

Z-POZITION

4

3

0.2

57

0

После этого необходимо нажать функциональную

клавишу ACCEPT PARAMETER. На экране

появится подпрограмма L8, ее необходимо

выполнить, нажав клавишу «Пуск».

7. Выполнить привязку к «нулю детали» по оси X.

Для этого в ручном режиме подводим инструмент к

детали (по оси X). Обрабатываем небольшой участок

(глубина резания 2-3 мм, длина обрабатываемого

участка 8-10 мм).

После этого отводим инструмент по оси Z,

останавливаем обороты шпинделя (нажав клавишу

«REZET»), открываем защитный экран и замеряем

штангенциркулем (± 0,05, ± 0,02) диаметр

обработанного участка (например, D = 26.

35 мм).

35 мм).Затем закрываем защитный экран, переходим в полуавтоматический режим и нажимаем функциональную

клавишу, соответствующую OPERATOR GUIDANCE.

На экране появится список подпрограмм. Выбираем

подпрограмму №7 (по оси X).

Далее нажимаем функциональную клавишу,

соответствующую PARAMETER. На экране

появится таблица, в которую необходимо ввести

следующие данные:

Номер корректора (D)

4

Тип пластины (0-9)

3

Радиус при вершине пластины (Rв)

0.2

Функция ZERO OFFSET (54-57)

57

X-POZITION

26.35

Примечание: При привязке к внутреннему

диаметру, Х забивать с отрицательным знаком.

После этого необходимо нажать функциональную клавишу

ACCEPT PARAMETER. На экране появится подпрограмма L7,

ее необходимо выполнить, нажав клавишу «Пуск».

8. Проверить, записались ли данные в корректор. Для этого

заходим в режим редактирования, нажимаем функциональную

клавишу, соответствующую TOOL OFFSET, находим корректор

№4 (D4).

Что такое станок ЧПУ?

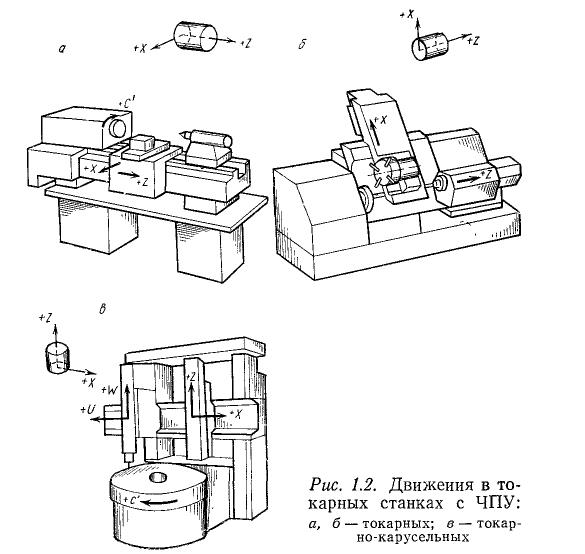

Станок с числовым программным управлением (ЧПУ). Сама-по себе система ЧПУ была разработана для наведения торпед в подводных лодках. Ввел координаты, нажал на пуск – торпеда пошла. Потом начали думать как использовать данный принцип программирования в мирных целях. И придумали такие станки. Принцип прост: есть деталь (например что-то зажатое в патрон токарного станка с ЧПУ), есть инструмент которым деталь обрабатывается (например какой-либо резец). Инструмент может двигаться по соотношению к детали либо в 2-х координатах, либо во всех 3-х (в токарных станках с ЧПУ, в 2-х). Инструмент сам приближается к заготовке, деталь обрабатывается, инструмент отходит назад, Вы вынимаете деталь, и вставляете следующую заготовку.

Понятное дело, что такие станки нужны только для массового производства одной детали, с одинаковых заготовок. Ведь если надо сделать 10 разных деталей за день, то на одном станке с ЧПУ только написание 10 программ может занять 3 дня. .. А еще проверка, подбор и установка и привязка инструмента… Только для массового производства одной детали с одинаковых заготовок.

.. А еще проверка, подбор и установка и привязка инструмента… Только для массового производства одной детали с одинаковых заготовок.

Если деталь обрабатывается достаточно долго, то один оператор может одновременно работать и на 2-х и на 3-х станках. Зажал заготовку, нажал на кнопку, и пошел к следующему станку.

Они (станки с ЧПУ) есть разные. И для деревообработки, но все чаще они встречаются в металлообработке. Они есть и токарные, и фрезеровочные, и черт еще знает для чего. Лично я имел опыт обслуживания, ремонта, и написания программ на токарных станках с ЧПУ 1В340Ф30.

1В340Ф30 в принципе полноценный токарный станок с ЧПУ. На нем может быть установлено сразу 5 инструментов, которые сами меняются (программно). Например зажал в патрон заготовку, и смотришь: один резец сделал продольную проточку (снял внешний слой металла), потом суппорт отъехал, произошла смена инструмента, уже второй резец нарезал резьбу, потом суппорт снова отъехал, произошла смена инструмента, уже сверло просверлило заготовку насквозь, суппорт снова отъехал, произошла смена инструмента, и тоненький резец вошел внутрь заготовки (через отверстие которое просверлило сверло) и сняло внутреннюю фаску, сделало точную внутреннюю проточку, и сняло внутренюю фаску с другой стороны. Интересное это дело – наблюдать за процессом обработки детали на токарном станке с ЧПУ, скажу я Вам.

Интересное это дело – наблюдать за процессом обработки детали на токарном станке с ЧПУ, скажу я Вам.

Установка нулевой точки на фрезерном станке с ЧПУ

Установка нулевой точки на фрезерном станке с ЧПУ

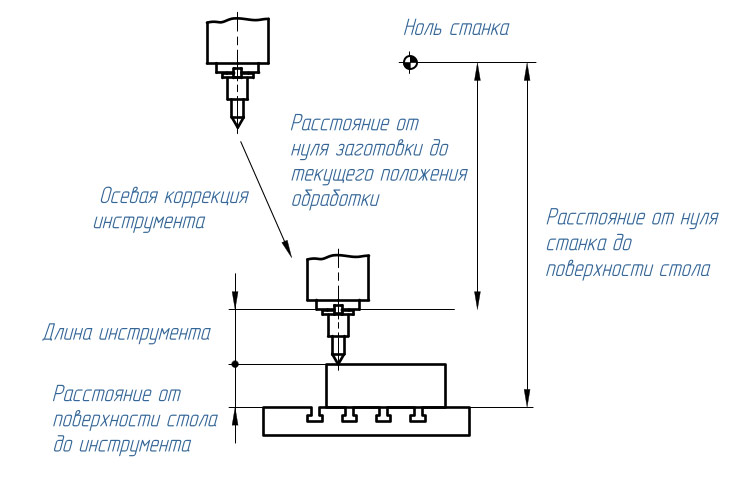

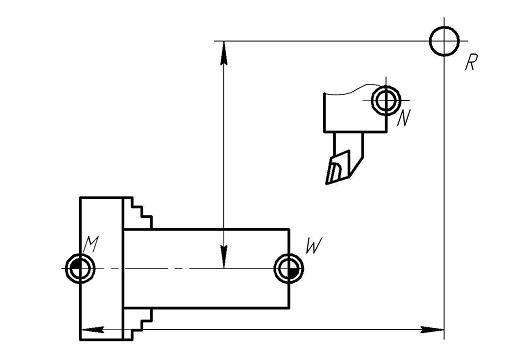

При разработке технологического процесса обработки детали на станке с ЧПУ необходимо определить исходную точку перемещений, с которой начинается выполнение команд управляющей программы.

Немного теории из учебника…

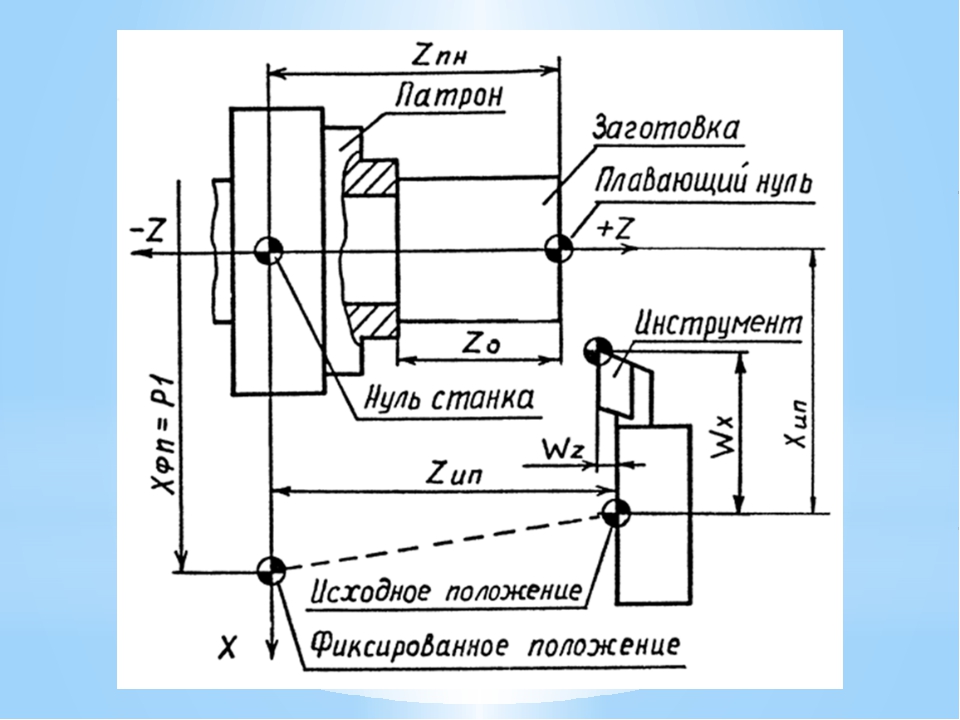

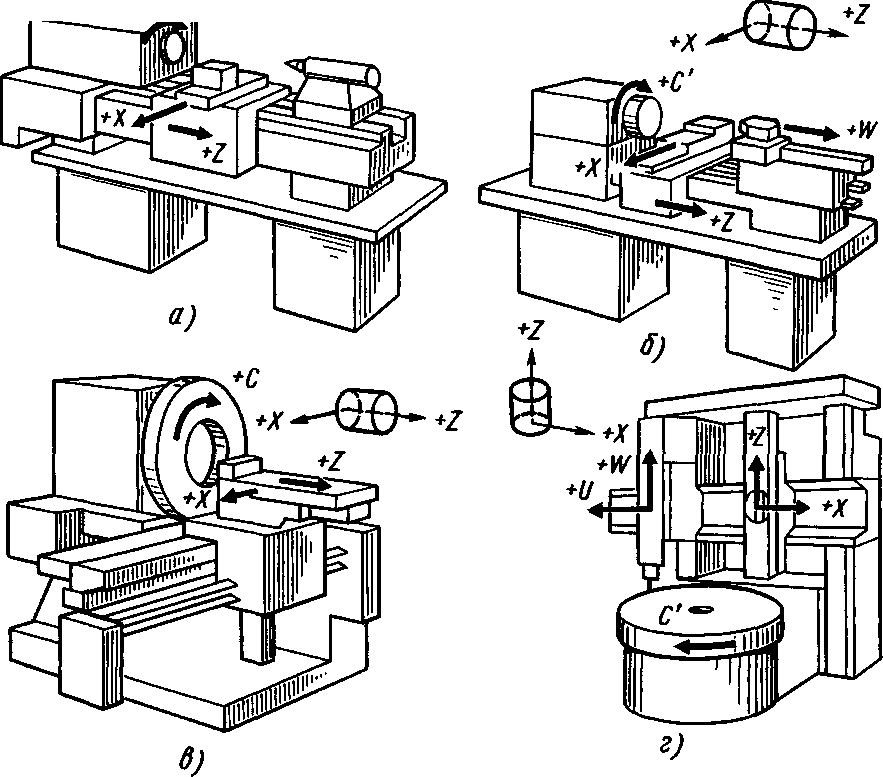

Фактически, при работе на станке приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

1. Координатная система станка. Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с чпу в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

2. Координатная система детали. Система координат детали является главной системой для программирования обработки и назначается чертежом или эскизом технологической документации. Она имеет свои оси координат и свое начало отсчета, относительно которого определены все размеры детали и задаются координаты всех опорных точек контуров детали. Опорными точками в этом случае считаются точки начала, конца и пересечения или касания геометрических элементов детали, которые образуют ее контур и влияют на траекторию инструмента на технологических переходах. Точка начала отсчета координатной системы детали называется нулем детали или нулевой точкой детали(заготовки).

3. Координатная система инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки в момент обработки. Началом отсчета координатной системы инструмента является точка, от которой начинается запрограммированное перемещение рабочего инструмента. Эта точка называется нулем инструмента или нулем обработки. Как правило, координаты нуля обработки задаются в координатной системе детали, но при этом координаты нуля обработки могут не совпадать с нулем детали.

Нулевая точка станка является исходной точкой системы координат, относящейся к данному станку. Положение этой точки на станке устанавливается производителем и не подлежит изменению

Зачастую при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение детали относительно Координатной системы станка, что значительно затрудняет процесс подготовки обработки детали.

Наиболее простым способом является задание нулевой точки детали. Ее расположение в системе координат станка назначается свободно, исходя из особенностей процесса обработки данной заготовки. Из практических соображений обычно стремятся к совмещению точки с началом отсчета размеров на чертеже. Как правило, такой точкой в плоскости XY являются угол заготовки. По оси Z – это либо верхняя плоскость детали, либо её нижняя плоскость, она же плоскость основания стола.

Установка нулевой точки заготовки

-

Убедиться, что нижний торец рабочего инструмента гарантированно расположен выше верхней поверхности заготовки.

-

При помощи ручного управления или соответствующих клавиш на пульте станка переместить инструмент в плоскости XY над заготовкой в точку начала обработки.

-

Осторожно подвести рабочий инструмент к верхней плоскости заготовки, коснуться поверхности заготовки вершиной режущей части инструмента до появления заметного визуально следа и остановить перемещение инструмента.

-

нажать клавиши обнуления системы отсчета координат по осям Zero X, Zero Y и Zero Z.

Цанговый патрон Удлинитель инструмента Держатель стержня Прямой фрезерный инструмент с ЧПУ Удлинитель

Цанговый патрон Удлинитель инструмента Стержень Прямой удлинитель фрезерного инструмента с ЧПУ

Многие клиенты, которые используют наши большие длинные фрезы для пенопласта , хотят фрезеровать деревянную форму или другой материал. Если покупать сверхбольшие твердосплавные биты с длинной подошвой, это слишком дорого. Но подходящее расширение инструмента с ЧПУ поможет и сэкономит много денег.Удлинитель инструмента подходящего размера с коротким твердосплавным наконечником фреза может удовлетворить ваши потребности в обработке различных материалов и объектов.

Удлинитель фрезерного инструмента с ЧПУ, также называемый удлинителем инструмента, для уменьшения воздействия держателя инструмента на узкие и более мелкие детали обработки, а также для повышения способности удерживания станка до режущего инструмента меньшего диаметра.

Удлинители высокоточного держателя инструмента с ЧПУ Характеристики:

1. Держатель цангового патрона фрезерного станка, материал 20CrMnTi, прямой хвостовик, зажимная гайка, закаленная и прецизионная шлифовка.

2. Удлинитель с прямым хвостовиком ER, хвостовик длинный, подходит для удержания небольшого сверла или фрезерного долота для глубокой обработки.

3. Удлинитель ER позволяет сократить использование удлиненных режущих инструментов, снизить стоимость и повысить эффективность.

4. Повышение стабильности резания.

5. Цанга ER патронов, используемых для различных проектов и приложений, сэкономьте деньги, не покупая сверхдлинные инструменты! Выберите пружинную цангу правильного размера для вашей биты, установите глубину инструмента и затяните гайку цанги с помощью мини-ключа.

6. Гайка ER и пружинная цанга входят в комплект каждого удлинителя инструмента ER с прямым хвостовиком, идеально подходят для труднодоступных поверхностей.

7. Широко используется на фрезерных станках с ЧПУ и портальных фрезерных станках с ЧПУ большого размера для форм из пенопласта, изготовления форм для дерева.

Держатель удлинителя цангового инструмента Модели:

Модель | Хвостовик диаметр (мм) | Длина (мм) | Цанга тип | Орех тип |

C10-ER8A-100L | 10 | 100 | ER8 | А |

C10-ER8M-100L | 10 | 100 | ER8 | M |

C10-ER8A-150L | 10 | 150 | ER8 | А |

C10-ER8M-150L | 10 | 150 | ER8 | M |

C12-ER8A-100L | 12 | 100 | ER8 | А |

C12-ER8M-150L | 12 | 150 | ER8 | M |

C12-ER11A-100L | 12 | 100 | ER11 | А |

C12-ER11A-150L | 12 | 150 | ER11 | А |

C12-ER11M-100L | 12 | 100 | ER11 | M |

C12-ER11M-150L | 12 | 150 | ER11 | M |

C16-ER16A-100L | 16 | 100 | ER16 | А |

C16-ER16A-150L | 16 | 150 | ER16 | А |

C16-ER16A-200L | 16 | 200 | ER16 | А |

C16-ER16M-100L | 16 | 100 | ER16 | M |

C16-ER16M-150L | 16 | 150 | ER16 | M |

C16-ER16M-200L | 16 | 200 | ER16 | M |

C20-ER16A-100L | 20 | 100 | ER16 | А |

C20-ER16A-150L | 20 | 150 | ER16 | А |

C20-ER16A-200L | 20 | 200 | ER16 | А |

C20-ER16M-100L | 20 | 100 | ER16 | M |

C20-ER16M-150L | 20 | 150 | ER16 | M |

C20-ER16M-200L | 20 | 200 | ER16 | M |

Разница между удлинителем инструмента типа A и удлинителем инструмента типа M:

1, тип M с маленькими шагами винта, он плотно удерживает корпус удлинителя инструмента, подходит для чистового фрезерования.

2, Тип с большими винтами, пространство между ним и корпусом удлинителя инструмента немного велико, подходит для чернового и получистового фрезерования.

3, Используйте ту же цангу ER, диаметр гайки типа A больше, чем у гайки типа M.

4, Гайка типа А легко затягивается и ослабляется, для гайки типа М следует использовать гаечный ключ М.

RicoCNC – это универсальный магазин для запасных частей с ЧПУ , которые широко используются на фрезерных станках с ЧПУ, фрезерных станках с ЧПУ, станках EDM с ЧПУ и т. Д.

Если возникнут какие-либо потребности в аксессуарах для ЧПУ, обращайтесь к нам.

Токарные станки с ЧПУ – Токарная обработка труб и прутков, растачивание и нарезание резьбы

Автоматический токарный станок Bardons & Oliver TBC с соответствующим подъемно-транспортным оборудованием и системой ЧПУ обеспечивает системный подход к производству деталей за одну операцию. TBC выполняет множество функций, для которых обычно требуется несколько машин, что ускоряет производство и снижает затраты.

TBC выполняет множество функций, для которых обычно требуется несколько машин, что ускоряет производство и снижает затраты.

- Универсальный. Оборачивает, растачивает, нарезает резьбу и выполняет резку труб и прутков.

- Ускоряет производство. Позволяет производить детали за одну операцию, что раньше требовало нескольких операций, таких как отрезка и зажимание.

- Снижает накладные расходы. Загрузочные столы магазинного типа и приспособления для автоматического отбора деталей исключают ручную работу с деталями. Один оператор может управлять несколькими машинами.

- Сокращает расходы. Идеально подходит для эффективного выполнения простых работ с трубами и прутками большого диаметра, которые обычно выполняются на значительно более дорогих и медленных машинах.Один агрегат выполняет функции нескольких машин.

Дешевле, чем обычные станки с ЧПУ для сквозных отверстий.

Дешевле, чем обычные станки с ЧПУ для сквозных отверстий. - Экономит место на полу. TBC требует меньше места, чем обычные токарные станки с ЧПУ для больших отверстий.

- Гибкое программирование / быстрая настройка. ЧПУ позволяет выбирать любую комбинацию резов, черновой и чистовой обработки, скорости и подачи для оптимизации времени цикла, чистовой обработки и размеров.

- Простой инструмент. Позволяет обрабатывать семейство или аналогичные детали с использованием одних и тех же державок и пластин.

- Непрерывный автоматический цикл. Погрузчик магазинный с нестандартной деталью

КОНФИГУРАЦИИ МАШИНЫ могут быть адаптированы в соответствии с вашими требованиями

- КОРОТКИЕ ПРОСТЫЕ ЧАСТИ Блочный инструмент для токарной обработки, расточки, снятия фаски, торца и отрезки.

Выдвижной упор для короткой подачи. Автоматическое приспособление для отбора деталей, станция продувки деталей и съемник для выгрузки.

Выдвижной упор для короткой подачи. Автоматическое приспособление для отбора деталей, станция продувки деталей и съемник для выгрузки. - КОРОТКИЕ КОМПЛЕКСНЫЕ ЧАСТИ 8 Станция дискового типа револьверной головки для токарной обработки, расточки, профиля, канавки, резьбы и отрезания.Выдвижной упор для короткой подачи. Автоматическое приспособление для отбора деталей, станция продувки деталей и съемник для выгрузки.

- ДЛИННЫЕ ЧАСТИ 8 Станция дискового типа Револьвер ИЛИ 8 Станция дискового типа с приводным инструментом. Выдвижной упор, установленный на направляющих, с программируемой регулировкой с шарико-винтовой передачей. Автоматический специальный удлиненный люнет и разгрузчик с разгрузочным столом.

ОСОБЕННОСТЬ ПО ОСОБЕННОСТИ

TBC не имеет себе равных по производительности, надежности и качеству деталей

- FANUC CNC CONTROL Стандартное программное обеспечение для программирования ЧПУ или специальное программное обеспечение для вашего приложения.

- ЗАГРУЗКА АВТОМАТИЧЕСКОГО ЖУРНАЛА Столы автоматического загрузчика постоянно хранят запасы в машинах, что позволяет одному оператору управлять несколькими машинами. Все погрузочно-разгрузочное оборудование имеет модульную конструкцию, поэтому его можно легко модифицировать в соответствии с вашими конкретными требованиями. Загрузочный стол загружает один отрезок материала за другим в машину, а затем автоматически обрезает заранее определенное количество материала с переднего конца и выталкивает остаток.

- УПОРНЫЙ УПОР ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ Упор установлен на двух жестких больших стальных направляющих и автоматически позиционируется с помощью сервопривода, а затем фиксируется в этом положении с помощью гидравлического силового замка.Система ЧПУ позволяет программировать точную длину и сводит к минимуму отходы труб, позволяя вырезать детали различной длины из одной и той же трубы. Упор может быть любой длины до 15 футов.

- НАДЕЖНАЯ АВТОМАТИЧЕСКАЯ РАЗГРУЗКА Автоматический разгрузчик деталей поддерживает заготовку во время подачи и обработки задних концов сварных швов, снятия фасок и обработки обрезки.

ВЫБОР ИНСТРУМЕНТА ДЛЯ ДВУХОСЕВОЙ ЗАДНЕЙ СЛАЙДЫ

- БЛОК ИНСТРУМЕНТОВ Токарные и расточные инструменты монтируются на заднем двухосном суппорте в держателе инструмента из прочного строительного блока.

- 8 СТАНЦИОНАЛЬНАЯ БАШНЯ Дополнительная 8-позиционная револьверная головка для деталей, требующих дополнительных инструментов.

- Револьверная головка на 8 станций с живым инструментом Дополнительная 8-позиционная револьверная головка с активным инструментом для деталей, требующих сверления или фрезерования.

Bardons & Oliver: признанный лидер отрасли в сфере обработки материалов

ЗАГРУЗКА – Автоматический загрузчик загрузчика увеличивает производительность

- Автоматическая загрузка труб и стержней материала из накопительного магазина в шпиндель станка по мере необходимости.

- Автоматическая обрезка переднего конца каждой новой трубы или стержня.

- Автоматический выброс остаточного конца.

- Легко справляется с любой длиной.

- Установленная на рельсе толкательная головка с обратной связью от энкодера проталкивает материал через шпиндель, что исключает проблемы технического обслуживания и маркировки, обычно связанные с роликовым устройством подачи или прижимным роликом.

Длинные трубы и стержни поддерживаются системой люнета загрузочного стола. Для различных диаметров заготовки регулировка не требуется.Смена диаметра заготовки выполняется быстро и легко благодаря нашей электрической регулировке высоты с винтовым приводом.

СПЕЦИАЛЬНЫЕ ПОГРУЗЧИКИмогут поставляться для работы с такими материалами, как чугунные трубы и алюминиевые профили.

РАЗГРУЗКА – более эффективная разгрузка и транспортировка труб и прутков

- Автоматическая, надежная разгрузка максимизирует производительность Правильная обработка от начала до конца обеспечивается выбором разгрузочных систем, подходящих для вашего конкретного применения.

- Длинные детали – , такие как корпуса гидроцилиндров, поддерживаются во время подачи и обработки задних концов сварных швов, снятия фасок и операций обрезки.

- Короткие детали – , такие как дорожки подшипников, заготовки шестерен, поршневые кольца, гильзы цилиндров, детали трансмиссии и проставки, могут быть сняты во время отрезания и извлечены из рабочей зоны, сняты с подборщика и выгружены в желоб. .

Наши инновационные разработки и пристальное внимание к качеству идут в ногу с потребностями трубной промышленности в эффективности и производительности.Сервоуправляемая регулировка инструмента и патроны с регулировкой диапазона и автоматической сменой инструмента показывают, что Bardons & Oliver обладает непревзойденным опытом в проектировании, производстве и эксплуатации вращающегося отрезного оборудования.

Plus, наше современное производственное предприятие площадью 100 000 квадратных футов, позволяет самостоятельно проектировать, обрабатывать и собирать все оборудование. Использование новейших гибких производственных технологий, включая многоцелевые обрабатывающие центры с челноком, автоматические устройства смены инструмента и систему контроля качества, сертифицированную по ISO 9001 (с проверкой точности с помощью КИМ в атмосфере с контролем окружающей среды), обеспечивает непревзойденную точность деталей и качество машин.

Использование новейших гибких производственных технологий, включая многоцелевые обрабатывающие центры с челноком, автоматические устройства смены инструмента и систему контроля качества, сертифицированную по ISO 9001 (с проверкой точности с помощью КИМ в атмосфере с контролем окружающей среды), обеспечивает непревзойденную точность деталей и качество машин.

Токарные станки с ЧПУ с системами подачи прутка

Если вам нужна точность токарного станка с ЧПУ, выберите специализированное решение от Bardons & Oliver. Линия продукции включает 2-осевые и 4-осевые токарные станки с ЧПУ для обеспечения точности и повторяемости, которые требуются в вашем приложении.

Наш проект сертифицирован по ISO 9001: 2008, линия производства США включает:

- 2-осевые токарные станки с большим отверстием, которые могут обрабатывать стержни и трубы диаметром от 1 до 12 дюймов с использованием усовершенствованной конструкции шпиндельной системы для высочайших скоростей шпинделя и максимальной пропускной способности сквозных отверстий в станкостроительной промышленности

- 2-осевые патроны для тяжелых условий эксплуатации, в которых используется уникальная конструкция колонны, позволяющая использовать 12-позиционный инструмент без помех для работы в тяжелых условиях резания больших деталей типа патрона Гидравлические цилиндрические системы

- включают в себя машины с поршневыми штоками, которые преобразуют полные хромированные стальные стержни в готовые поршневые штоки гидроцилиндров, и машины для труб цилиндров, которые преобразуют полные стальные трубы 1026-DOM в готовые трубы гидроцилиндров за одну полностью автоматическую операцию Системы нарезания трубной резьбы

- , приводимые в движение шпинделем мощностью 80 л.

с. и сверхмощными сдвоенными револьверными головками для работы по 4 осям, справятся с самыми сложными задачами фрезерования; эта долговечная система прослужит 20 лет безотказной службы Конвейерные роликовые системы

с. и сверхмощными сдвоенными револьверными головками для работы по 4 осям, справятся с самыми сложными задачами фрезерования; эта долговечная система прослужит 20 лет безотказной службы Конвейерные роликовые системы - обеспечат непревзойденную эффективность вашего процесса, объединив нашу машину RH Flex для отрезания и расточки ваших роликов конвейера и наш вспомогательный шпиндель для чистовой обработки ваших конвейерных валов

- 4-осевые токарные станки с большим отверстием, сочетающие в себе преимущества двух независимых револьверных головок с проверенной конструкцией колонны для создания прочных, надежных и высокопроизводительных станков

- 4-осевые токарные станки с контршпинделями со стандартными размерами цангового патрона от 3 до 8 дюймов способны изготавливать готовые детали со сложной обработкой на обоих концах за одну полностью автоматическую операцию

- 4-осевые токарные станки с центральным приводом сконфигурированы так, чтобы захватывать детали в середине, в то время как сложная обработка выполняется на обоих концах одновременно без необходимости перемещать деталь для обеспечения сквозных истинных допусков, что позволяет удовлетворить самые сложные спецификации

- 4-осевые дисковые токарные станки, которые позволяют одновременно поворачивать обе стороны дисковых заготовок при обработке очень тонких дисков без прогиба или деформации

- Токарные станки с наклонной станиной и массивными жесткими станинами и приводами шпинделя мощностью 80 или 125 л.

с. известны своей способностью удалять тяжелые металлы и выдерживать жесткие допуски, особенно при сверлении глубоких отверстий. Автоматические токарные станки с ЧПУ

с. известны своей способностью удалять тяжелые металлы и выдерживать жесткие допуски, особенно при сверлении глубоких отверстий. Автоматические токарные станки с ЧПУ - TBC идеально подходят для эффективной обработки труб и прутков большого диаметра, выполняя различные функции, такие как токарная обработка, растачивание, нарезание резьбы и нарезание