Граверы для станков с ЧПУ

Граверы для станков с ЧПУ- Фрезерно-гравировальныe станки

- Лазерные станки с ЧПУ

- Станок плазменной резки

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Комплектующие для волоконных лазеров

- Готовые модули

- Режущий инструмент

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы “Ласточкин хвост”

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза “Гусёк” (псевдофилёнка), 222 серия

- Фрезы “Гусёк” 210 серия

- Фрезы “Тройной внешний радиус”, 323 серия

- Фрезы “Декоративный гусёк” 212 серия

- Фрезы “Классический узор”, 211 серия

- Фрезы “Тройной внутренний радиус”, 324 серия

- Фрезы “Шар” 208 серия

- Фрезы Бычий нос “Катушка”, 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка “Волна-1”

- Фрезы профильные “Ручка” 502 серии

- Фрезы профильные “Углубленный шар”, 329 серия

- Фрезы профильные “Французская классика”, 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные “Классический гусёк”, 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

- Ручной инструмент

Режущие инструменты токарных станков и контроль их состояния

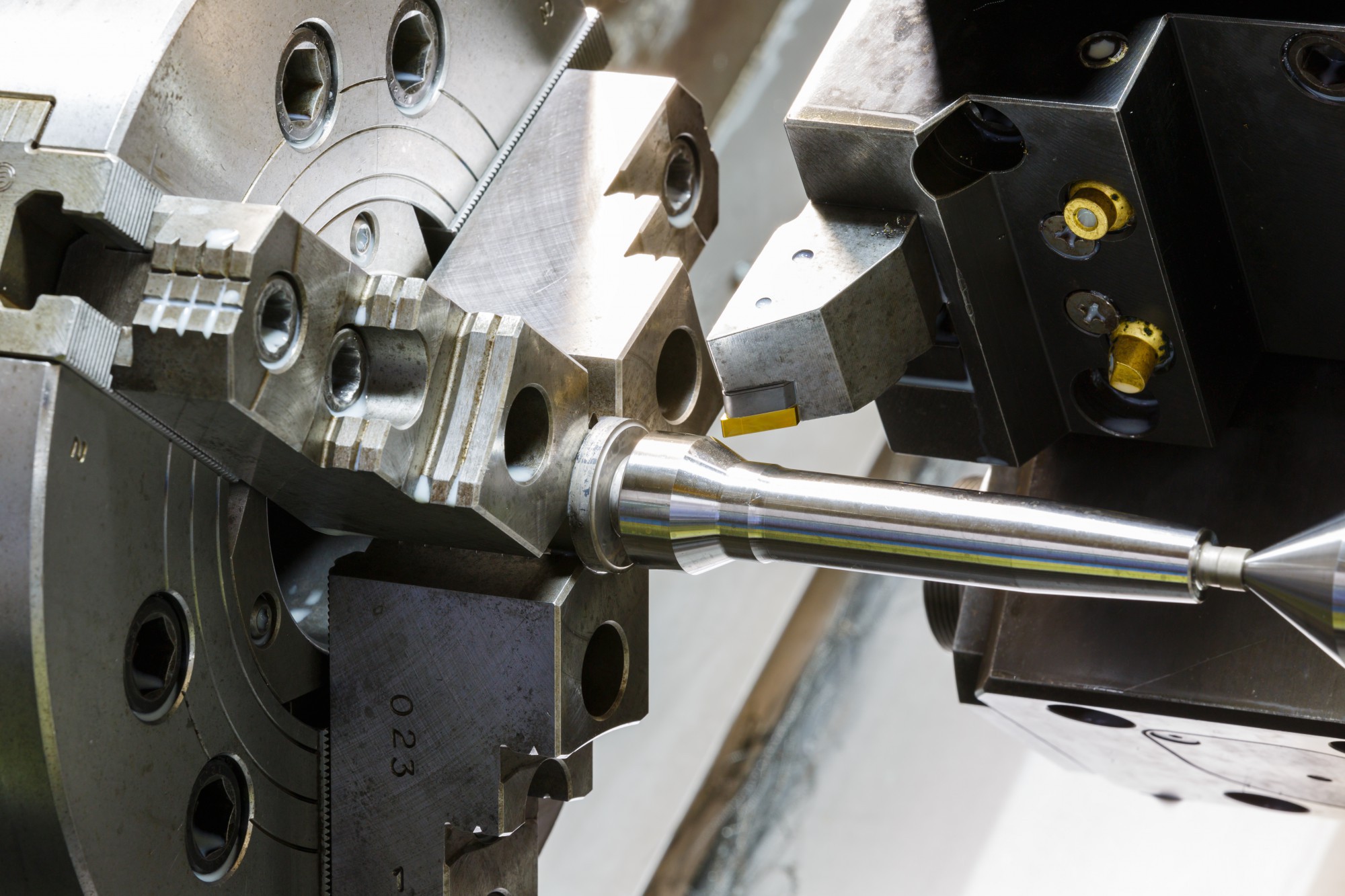

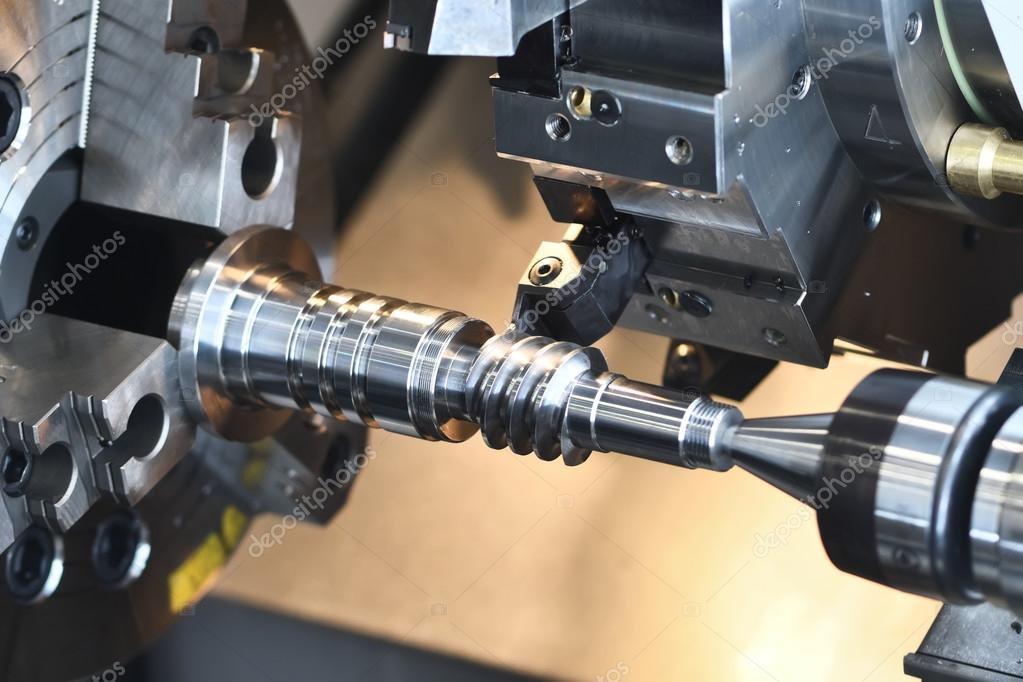

Режущие инструменты токарных станков в процессе работы нуждаются в постоянном контроле их состояния. В этой статье представлен обзор, какие существуют средства и методы чтобы контролировать режущий инструмент применяемый на токарных станках. Предложен способ контроля состояния инструмента на базе пневмопреобразователя «сопло-заслонка», встроенного в державку режущего инструмента. Обработка резанием – одна из наиболее распространенных операций при изготовлении деталей из конструкционных материалов. В настоящее время до 80% деталей машин, аппаратов и приборов изготавливается методом снятия стружки. Резец – основной режущий инструмент на токарном станке. Большое разнообразие конструкционных материалов, применяемых в машиностроении, а также высокие требования к точности и качеству обрабатываемых поверхностей ставят перед технологами проблемы изыскания методов и средств наиболее производительной и экономически целесообразной обработки резанием.

В этой статье представлен обзор, какие существуют средства и методы чтобы контролировать режущий инструмент применяемый на токарных станках. Предложен способ контроля состояния инструмента на базе пневмопреобразователя «сопло-заслонка», встроенного в державку режущего инструмента. Обработка резанием – одна из наиболее распространенных операций при изготовлении деталей из конструкционных материалов. В настоящее время до 80% деталей машин, аппаратов и приборов изготавливается методом снятия стружки. Резец – основной режущий инструмент на токарном станке. Большое разнообразие конструкционных материалов, применяемых в машиностроении, а также высокие требования к точности и качеству обрабатываемых поверхностей ставят перед технологами проблемы изыскания методов и средств наиболее производительной и экономически целесообразной обработки резанием.Токарная обработка является одной из разновидностей обработки металлорезанием. Повышение требований к качеству металлообработки ставит задачу оценить и спрогнозировать остаточную стойкость, которую имеет режущий инструмент для токарных станков с чпу для предотвращения его поломки, особенно при функционировании автоматизированного станочного оборудования.

Период стойкости режущего инструмента Т – это время, в течение которого инструмент сохраняет работоспособными свои контактные поверхности и лезвия. Период стойкости а Т зависит от рода, механических и теплофизических свойств обрабатываемого и инструментального материалов, геометрических параметров инструмента, параметров режима резания и применяемой смазочно-охлаждающей жидкости.

Остаточная стойкость которую имеют режущие инструменты токарных станков определяется для каждой пары «инструмент – деталь» и зависит от многочисленных факторов, т.е. является случайной величиной, которую можно прогнозировать с помощью статистических методов с известной долей вероятности.

В общем случае, работоспособность режущего инструмента характеризуется таким состоянием, при котором он способен выполнять обработку резанием при установленных в нормативно-технической документации (НТД) условиях с установленными требованиями. При этом состояние режущего инструмента характеризуют совокупностью значений его параметров (например, значениями заднего и переднего углов, износа по задней поверхности лезвия и др. ) в данный момент.

) в данный момент.

Режущий инструмент применяемый на токарных станках

Залог успеха многих производств – это современные станки с ЧПУ, обрабатывающие центры, точное контрольно-диагностическое оборудование и приборы, специальный режущий инструмент. При этом к металлорежущим станкам предъявляются постоянно растущие требования к точности обработки, увеличению производительности и надежности. В то же время, применяемое измерительное и контрольно-диагностическое оборудование, приборы и средства метрологического обеспечения не всегда позволяют в полной мере получать достоверные и своевременные сведения о техническом состоянии объектов.

На сегодняшний день известно немало способов чтобы проводить диагностику и контроль режущего инструмента

. Основным звеном в современных системах мониторинга работоспособности технологической системы являются датчики контроля параметров управляемого процесса резания, которые во многом определяют надежность функционирования всей системы. Традиционно методы контроля состояния режущего инструмента принято разделять на методы активного контроля, которые осуществляются в процессе механообработки и пассивного контроля, которые осуществляются вне основного времени рабочего цикла технологического оборудования.

Основным звеном в современных системах мониторинга работоспособности технологической системы являются датчики контроля параметров управляемого процесса резания, которые во многом определяют надежность функционирования всей системы. Традиционно методы контроля состояния режущего инструмента принято разделять на методы активного контроля, которые осуществляются в процессе механообработки и пассивного контроля, которые осуществляются вне основного времени рабочего цикла технологического оборудования.Режущий инструмент для токарных станков с чпу в процессе резания можно диагностировать способом, при котором диагностическим признаком служит температура резания. Превышение ее сверх установленной границы служит признаком предельного износа инструмента. Способ диагностики, основанный на измерении силы резания, позволяющий диагностировать как износ, так и поломку инструмента. Силу резания измеряют пьезодатчиками или другими приборами, установленными на режущем инструменте, деталях оснастки и станка.

Контролировать режущие инструменты токарных станков можно по величине термоЭДС, который позволяет контролировать величину износа инструментов в процессе резания при заранее выбранных режимах резания.

Недостатком этих способов является то, что они только фиксируют величину износа режущих кромок, но не обеспечивают возможности управления временем их надежной работы, а также то, что они не могут быть применены для контроля состояния и положения режущих кромок сборного многолезвийного инструмента.

В работе B. Fainsteinet предлагают использование автоматической системы контроля состояния инструмента на токарных (или фрезерных) операциях. В основу работы такой системы положен расчет крутящего момента привода главного движения станка по формуле:

Mрасч = A * S(α) * fср(β), (Нм) (1)

где А, α и β – переменные степенные коэффициенты; fср – средний справочный коэффициент износа режущей кромки (кромок) инструмента.

Далее производят измерение фактического крутящего момента Mфакт, при этом, соотношение Mрасч и Mфакт определяет значение переменных коэффициентов

А, α и β в формуле (1) на начальном этапе обработки. Через определенные промежутки времени производят измерение фактического крутящего момента Mфакт, и по отношению величин крутящих моментов Mфакт и Mрасч определяют величину действительного износа режущего инструмента fдейст.

Недостатком данного способа является то, что на каждое сочетание Mфакт и Mрасч необходимы свои значения переменных коэффициентов А, α и β, что предполагает создание и хранение огромного массива данных.

Авторы работы предлагают осуществлять контроль режущего инструмента при фрезеровании по величине отношения продольной и поперечной составляющих сил резания.

Однако, общим недостатком данных способов, является применение динамометрических приспособлений для измерения крутящего момента Mфакт и составляющих сил резания в работе, которыми очень сложно оснастить парк станков различных габаритов и типоразмеров, обладающих различной технологической оснасткой и приспособлениями.

Современным этапом развития систем мониторинга состояния инструментального оборудования, является применение методики позволяющей контролировать режущий инструмент применяемый на токарных станках на основе микродатчиков, встроенных в инструмент. Следует отметить несомненное преимущество такой методики основным недостатком, которой может являться лишь трудоемкость изготовления инструментального оборудования со встроенными микродатчиками. Но в целом – это направление является перспективным на этапе развития современных средств диагностики отказов.

Лезвийная обработка неизбежно влечет за собой деформации и разрушения металлов. Эти процессы способствуют возникновению виброакустического излучения и формированию виброакустического сигнала. Во многих отечественных и зарубежных работах описана методика при которой контроль режущего инструмента выполняется с использованием сигналов виброакустики. В основу данной методики положена регистрация волн акустической эмиссии, сопровождающих процесс резания, с помощью микрофона или пьезоэлектрического акселерометра, расположенных в зоне резания.

К недостаткам таких способов контроля состояния процессов резания, можно отнести то обстоятельство, что изменение хотя бы одного технологического фактора, влечет за собой изменение основных характеристик сигнала (амплитуды и частоты).

Еще одним недостатком данного способа, является необходимость расположения датчиков вблизи зоны резания, поскольку сигнал существенно ослабляется при прохождении стыков упругой системы технологического оборудования, что зачастую трудно реализуемо на практике. Следует также отметить, что многие закономерности изменения акустического сигнала в настоящее время мало изучены.

Весьма эффективным является применение пневматических преобразователей, которые позволяют обеспечить возможность бесконтактно, непрерывно контролировать режущие инструменты токарных станков и их степень износа. В частности в некоторых работах, описан способ косвенной оценки состояния инструмента при измерении диаметра обрабатываемой детали на токарном станке (см. рис. 1) с использованием преобрабователя «сопло – заслонка».

В частности в некоторых работах, описан способ косвенной оценки состояния инструмента при измерении диаметра обрабатываемой детали на токарном станке (см. рис. 1) с использованием преобрабователя «сопло – заслонка».

Принцип работы таких преобразователей основан на изменении давления в измерительной камере 2 при изменении зазора δ.

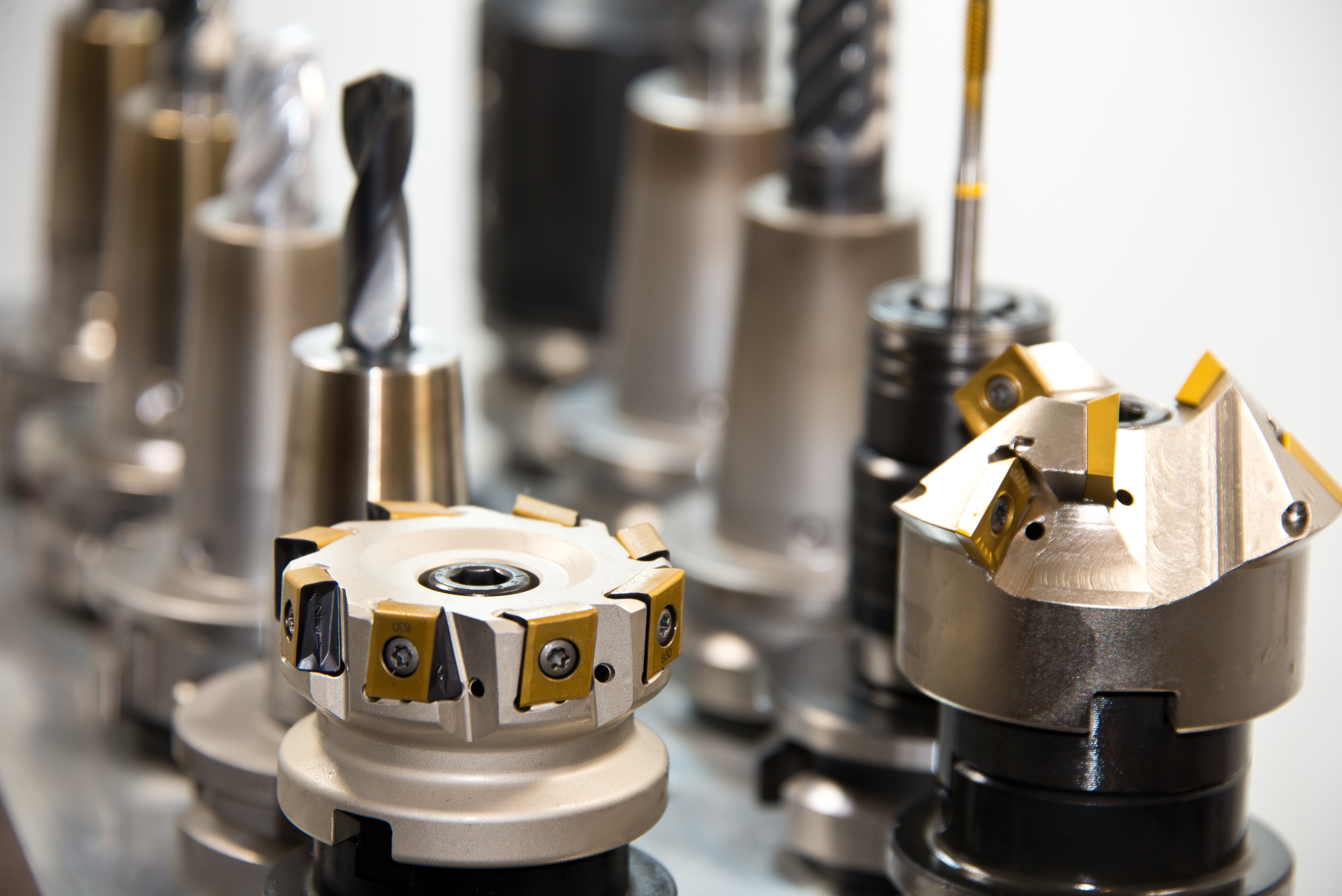

Инструмент фрезерного станка ЧПУ – Режущий инструмент

Инструмент, который входит в комплектацию фрезерных станков можно распределить на две категории: предметы для разрезания и устройства для закрепления. К первой группе относятся фрезы, свёрла, ко второй – оправки, патроны, держатели. Базовый конус шпинделя у различных моделей разный.

- Метрический конус может быть 7:24 и 7388.1 ISO

- Конус Морзе устанавливают на российские фрезеры и сверлильное оборудование

- HSK присутствует на современном высокоскоростном оборудовании.

Вспомогательные виды инструментов являются своего рода передаточным пунктом между резаками и шпиндельным устройством. Оба эти вида составляют инструментальный блок, который имеет каждый фрезерный станок с ЧПУ. В него может войти только один резак, а вот крепёжная группа может состоять из нескольких инструментов. Чем больше инструментальный блок, тем меньше жёсткость технологического комплекта, хуже условия работы, ниже качество.

Оба эти вида составляют инструментальный блок, который имеет каждый фрезерный станок с ЧПУ. В него может войти только один резак, а вот крепёжная группа может состоять из нескольких инструментов. Чем больше инструментальный блок, тем меньше жёсткость технологического комплекта, хуже условия работы, ниже качество.

Какие бывают фрезы

По виду технологического применения фрезы могут предназначаться для резки листовых материалов, пазовых выемок, шлицев, нарезки резьбы, зубчатого колеса и так далее. По конструкции фрезы подразделяются на виды, на которые влияет:

- Устройство инструмента (цельный, составной, имеющий вставные зубья).

- Конструкция зуба (остро заточенные, затылованные).

- Направление зубьев (прямое, наклонное, винтовое).

- Метод крепежа (насадной, хвостовой).

- Материал фрезы (быстрорежущая стальная, твердосплавная и так далее).

Самый распространённый материал для изготовления фрезерного инструмента – это твёрдые сплавы и быстрорежущая сталь. Также предпочтительней механическое крепление резаков. Твёрдосплавные фрезы раскраивают материал в 5-10 раз быстрей, чем стальные, к тому же имеют большую устойчивость к истиранию. Во время работы они меньше нагреваются, чем стальные. Чтобы подобрать к станку максимально подходящую фрезу, необходимо учесть некоторые критерии: диаметр, форма, длина, материал, число зубьев, крепёжное устройство.

Также предпочтительней механическое крепление резаков. Твёрдосплавные фрезы раскраивают материал в 5-10 раз быстрей, чем стальные, к тому же имеют большую устойчивость к истиранию. Во время работы они меньше нагреваются, чем стальные. Чтобы подобрать к станку максимально подходящую фрезу, необходимо учесть некоторые критерии: диаметр, форма, длина, материал, число зубьев, крепёжное устройство.

При угле в плане 90° сила резания направлена радиально в соответствии с направлением подачи. Основная область применения таких фрез – обработка прямоугольных уступов.

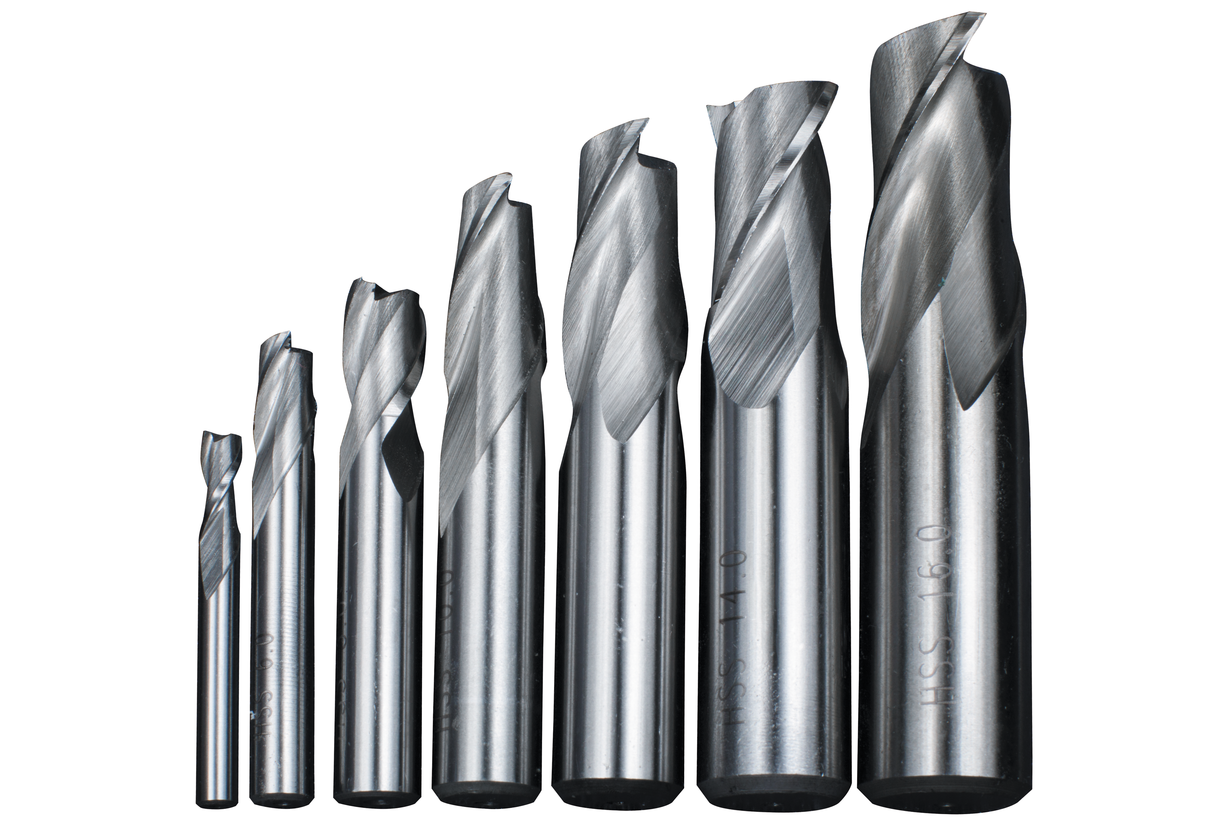

Концевые фрезы

У стандартной концевой фрезы имеется набор из нескольких зубьев: два, три, четыре, шесть и восемь. Такой режущий инструмент комплектуется с прямоугольным профилем. Между зубьев располагаются винтовые канавки, они обеспечивают отведение стружки. Когда нужно прорезать по дуге используются сферические фрезы. Они часто требуются в производстве штампов, пресс-форм и других деталей сложных форм. Менее популярными, но тоже применяемыми являются пазовые, дисковые, торцевые фрезы. Они используются для выполнения особенных операций определённой направленности.

Они используются для выполнения особенных операций определённой направленности.

Поделиться:

Подбор режущего инструмента для фрезерной обработки на станках с ЧПУ | Технология | Компания БЕРКО

Подбор режущего инструмента для фрезерной обработки на станках с ЧПУ

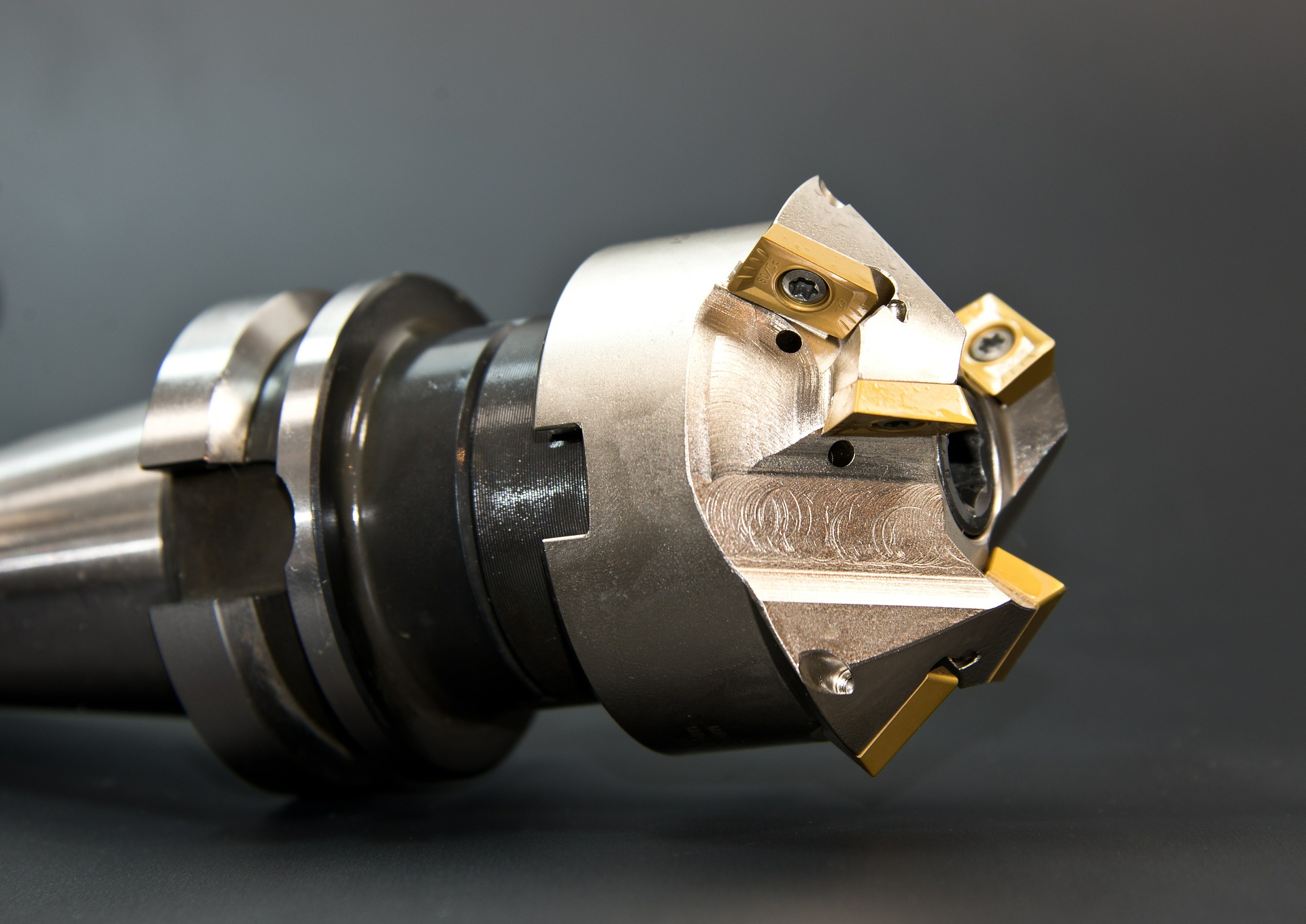

В процессе фрезерной обработки на современных фрезерных обрабатывающих центрах может применяться широкая гамма фрезерного, сверлильного и расточного инструментов. При возможности рекомендуется выбирать твердосплавный инструмент, т.к. он позволяет использовать все возможности оборудования, работать с высокой производительностью и получать более высокое качество изделий. Фрезы со сменными твердосплавными пластинами в основном используются для черновой и получистовой обработки. Главным ограничением области их применения для чистовых операций является точность расположения пластин в корпусе – 0,1-0,05 мм и максимальная длина режущей кромки – около 20 мм.

Монолитные твердосплавные фрезы изготавливаются с точностью по диаметру h6 и подходят для операций любого типа. Трудности, однако, могут возникать при их переточке.

Для тяжелой обработки плоскостей и уступов (работа на удар, высокие подачи, большие глубины резания) используются фрезы, которые имеют подкладные твердосплавные пластины под режущими пластинами . При установке на корпус зачистной режущей пластины, возможно получение зеркальной поверхности (не хуже Ra 1.25).

Основные виды инструментов для фрезерования

Разнообразие видов инструментов, используемых при фрезерных работах на обрабатывающих центрах, очень велико. Каждый из них предназначен для определенного типа фрезерования. Использование инструментов не по назначению ведет к уменьшению производительности, а иногда и к поломкам инструмента или станка.

Торцевая фреза – обработка плоскостей, перпендикулярных оси инструмента — торцевое фрезерование

Концевая фреза – обработка плоскостей, перпендикулярных и параллельных оси инструмента – концевое фрезерование

Фасонная фреза – обработка сложного профиля детали, повторяющего контуры фрезы (изготавливается под конкретную деталь). Применяется при невозможности придать заготовке необходимую форму другими видами фрез.

Применяется при невозможности придать заготовке необходимую форму другими видами фрез.

Торовая фреза – применяется для обработки внутренних радиусов или для обработки криволинейных поверхностей (чаще всего используется для черновой обработки криволинейных поверхностей).

Сферическая фреза – применяется для обработки внутренних радиусов или для обработки криволинейных поверхностей (чаще всего применяется для чистовой обработки криволинейных поверхностей)

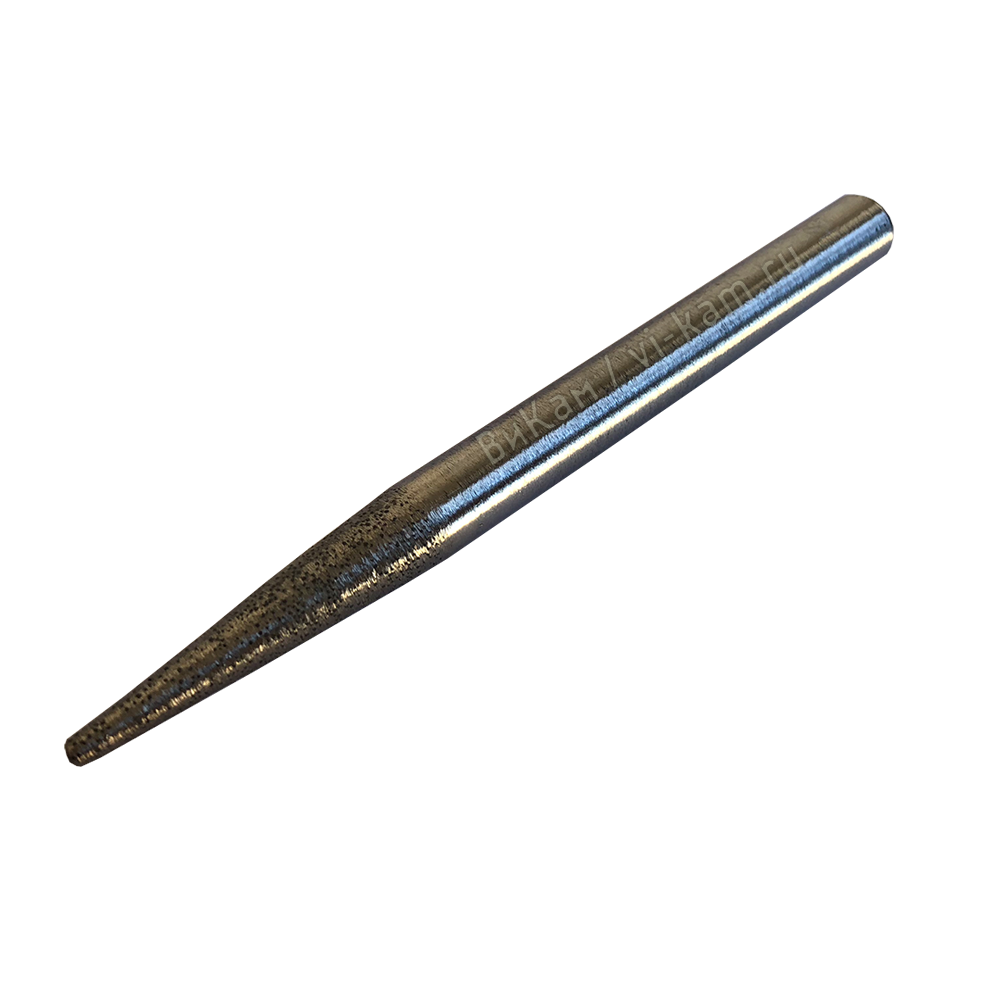

Центровка – применяется для зацентровки отверстий перед сверлением, для снятия фасок в отверстиях и для снятия фасок на кромках детали.

Сверло – для обработки (сверления) отверстий

Дисковые и грибковые фрезы — обработка пазов на наружных боковых поверхностях или поднутрений на внутренних.

Развертка, расточка – применяется для чистовой обработки точных отверстий.

Гравер – применяется для нанесения надписей на детали.

При выполнении фрезерной обработки важную роль играет не только конфигурация детали, но и материал, из которого она изготовлена, а также оборудование, на котором будут производиться фрезерные работы. Исходя из совокупности этих фактов, инженер-технолог подбирает режимы резания, пишет управляющую программу для стойки ЧПУ.

Исходя из совокупности этих фактов, инженер-технолог подбирает режимы резания, пишет управляющую программу для стойки ЧПУ.

ИСПОЛЬЗОВАНИЕ ОТЕЧЕСТВЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА НОВЫХ ПРОГРАММНЫХ СТАНКАХ С ЧПУ | Опубликовать статью ВАК, elibrary (НЭБ)

Анищенко С.С.

Аспирант, Омский государственный технический университет

ИСПОЛЬЗОВАНИЕ ОТЕЧЕСТВЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА НОВЫХ ПРОГРАММНЫХ СТАНКАХ С ЧПУ

Аннотация

В статье рассмотрено – возможность использовать отечественный инструмент на новых программных станках, который является более дешевым и более доступным, по сравнению с импортным.

Ключевые слова: режущий инструмент, станок с чпу.

Anischenko S.S.

Postgraduate student, Omsk State Technical University

THE USE OF DOMESTIC CUTTING TOOL ON THE NEW PROGRAM OF CNC MACHINES

Abstract

The article deals with the ability to use native tools on new machining program, which is cheaper and more affordable as compared to import.

Keywords: cutting tools, CNC.

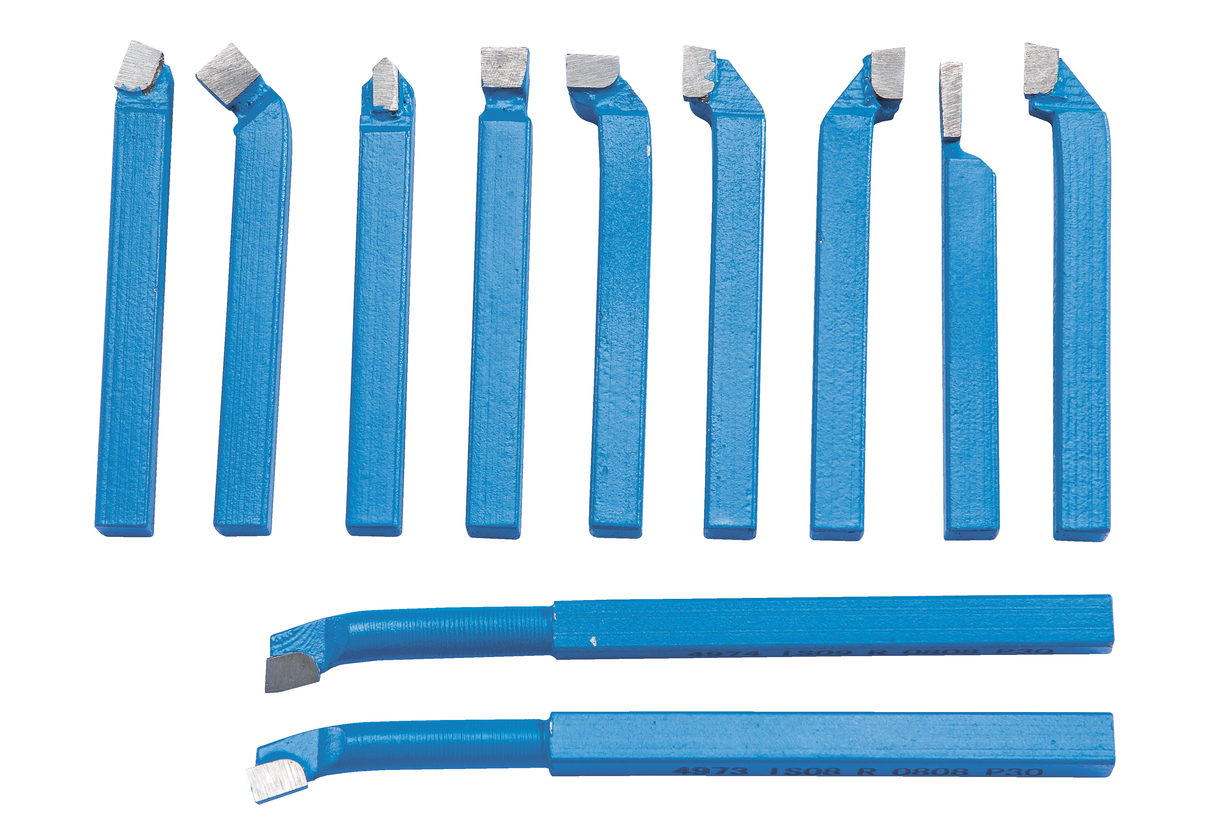

Во времена СССР не было четкого разделения рынка (особенно рынка промышленного): были ГОСТы, были госзаказы, производственные планы, и было около ДВУХ СОТЕН крупных инструментальных заводов по всей территории СССР. Огромное количество неликвидного инструмента оставшегося от планов СССР до сих пор продаются в качестве новодела, что не может не отразиться на конкурентоспособности нынешних инструментальных заводов: напайные резцы, набивные фрезы, свёрла продаются за копейки, не взирая на качество режущих элементов [1].

Главный минус импортного режущего инструмента – его большая стоимость.

В данной статье рассмотрены моменты, когда можно использовать вместо импортного инструмента, отечественный. В данной статье рассматривается только токарная обработка.

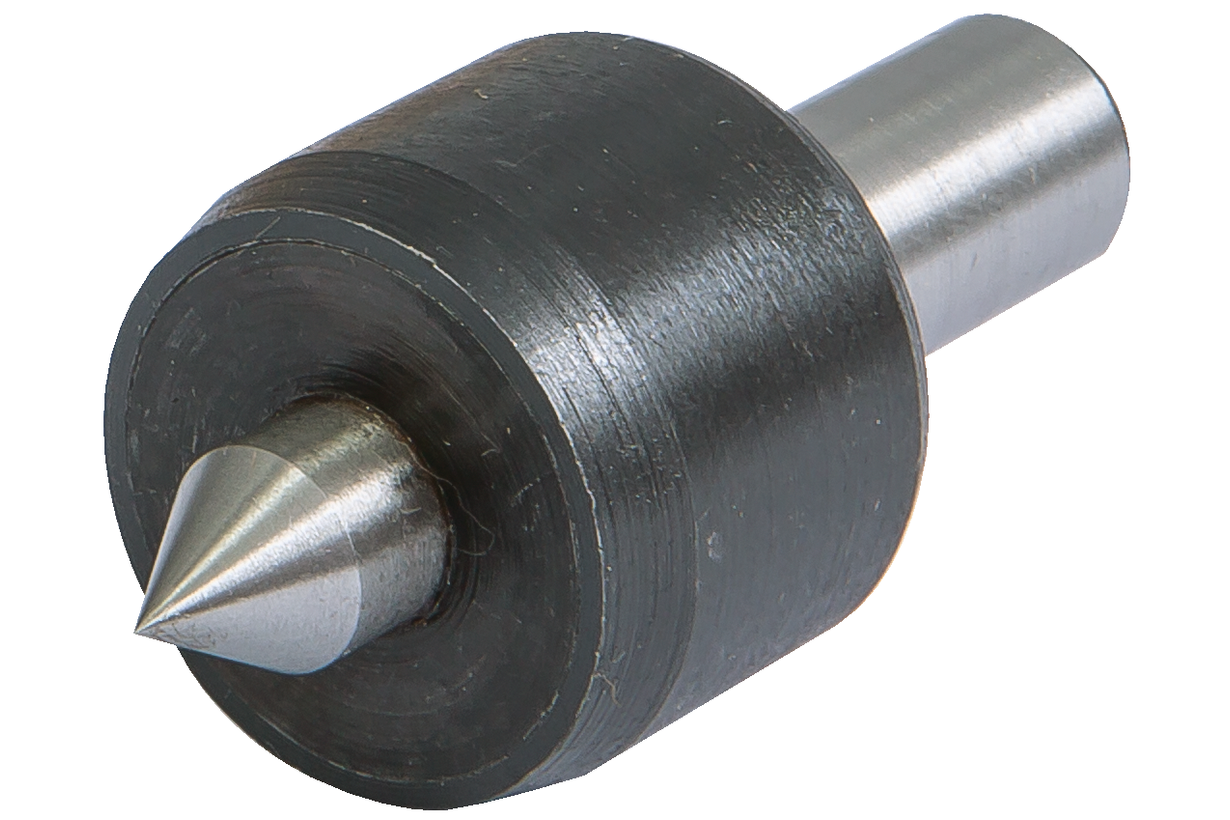

Для использования отечественного инструмента необходимо его выставление по высоте центров. Принимается, что имеется следующее приспособление, имеющееся в каждом металлообрабатывающем цехе (Рис. 1,2).

1,2).

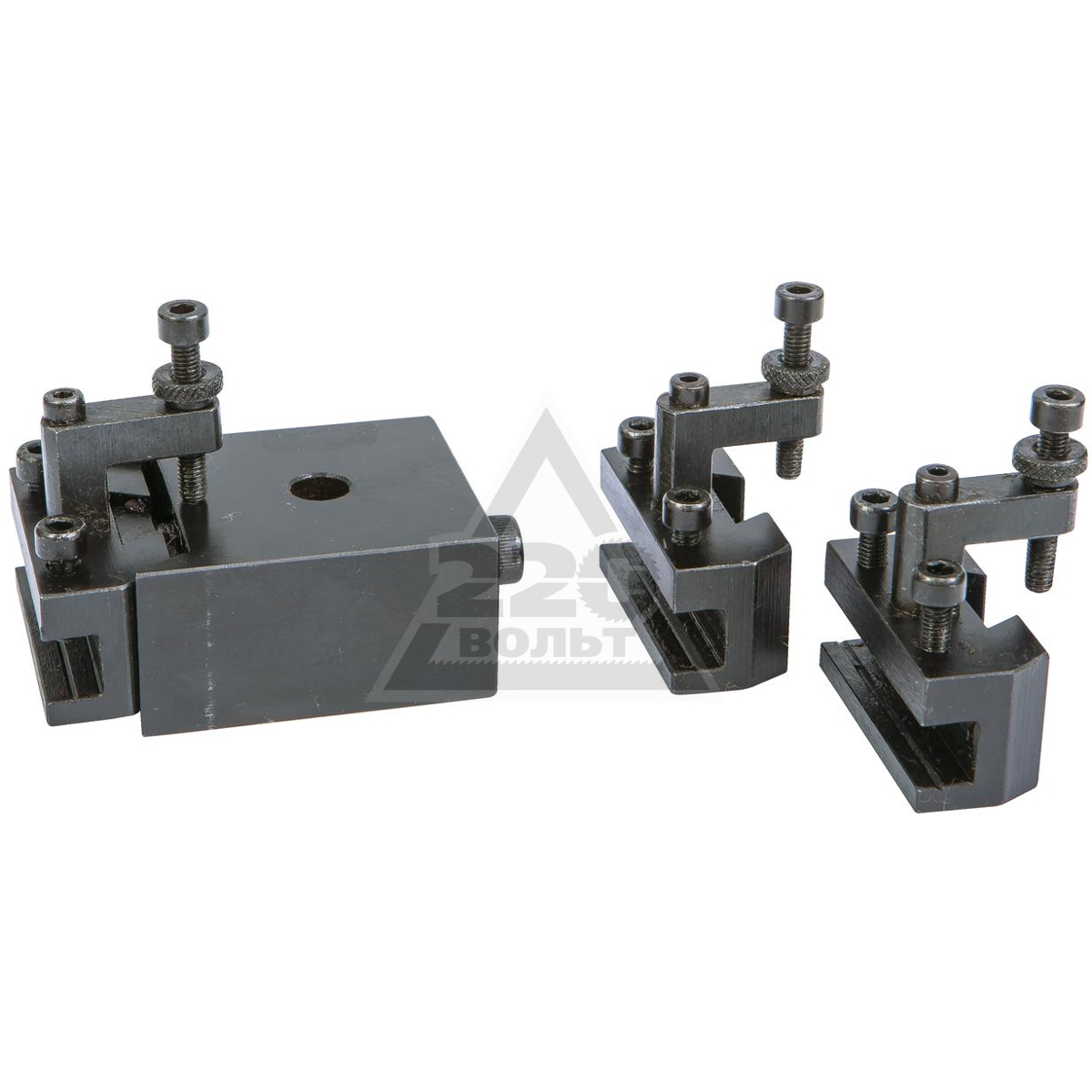

Рис. 1 – Прибор для выставления инструмента по высоте центров

Рис. 2 – Эталон

- Если материал заготовки алюминиевые сплавы.

Алюминий является тем конструкционным материалом, который нашел широкое применение в самых разных производственных сферах. Между тем, не часто он используется без проведения предварительной обработки, которая позволяет придать заготовке требуемую форму и нужный размер. Вообще, данный металл обладает целым комплексом уникальных свойств, среди которых можно выделить легкость, прочность, а также отсутствие коррозионных процессов, разрушающих поверхность [2].

При обработке алюминиевых сплавов можно обойтись отечественным инструментом, так как его стойкости хватает изготавливать различные партии деталей, без дополнительных переточек режущих кромок. Его стойкость уступает стойкости импортного инструмента, так же следует отметить, что режимы резания должны быть более «щадящими», по сравнению с импортным инструментом.

- Обработка отверстий с использованием осевого инструмента (сверла, зенкеры и т.д.)

Импортный инструмент качественнее, у него больше возможностей (охлаждающие канавки под СОЖ в основании [3]) , но использование отечественного инструмента не вызывает проблем.

Наиболее популярными марками является быстрорежущий сплав Р18 и его заменитель Р6М5. Именно эти материалы используется при сверлении, зенкеровании, развертывании и прочих видов обработки, практически всех материалов в металлообработке.

- Черновая обработка

Черновая токарная обработка, ее еще называют обдиркой. Такое название данный процесс получил благодаря визуальным особенностям проводимой операции. То есть деталь во время вращения обрабатывается резцом, снимающим значительный слой (стружку) металла с поверхности заготовки. Данный процесс позволяет достичь как полного соответствия необходимому диаметру будущего изделия или детали, так и максимально приближенному к нему [4].

Следует понимать, что при использовании отечественного инструмента значительно снижается скорость резания, по сравнению с импортным инструментом, а так же возникает необходимость в переточке режущих кромок на инструменте.

- Величина партии деталей.

Выявлено, что чем меньшее количество деталей в партии, тем меньше тратиться подготовительного времени (на переточку режущих кромок инструмента, заправку углов (главный угол в плане, вспомогательный угол и т.д.), на выставление режущего инструмента, после переточки кромок, по высоте центров станка и т.д.).

- Конструктивные особенности деталей.

В качестве примера рассматривается расточка отверстий, малых диаметров. Для них необходим специальный режущий инструмент. Заказывать импортный нецелесообразно, т.к. тратятся большие денежные средства, поэтому используется отечественный инструмент (как правило, на наждачном камне стачивается державка, происходит ослабление режущего клина, и на малой подаче «вылавливается» заданный размер, за несколько дополнительных проходов). Так же часто в производстве встречаются следующие ситуации, когда необходимо выполнить проход резцом, с обеспечением R 0,1 max (внутри угла 90 градусов). Как правило, чистовые пластины импортного инструмента имеют R 0,2. Следовательно приходиться использовать отечественный инструмент, который можно подвергнуть переточке и заправить соответствующий радиус при вершине резца.

Так же часто в производстве встречаются следующие ситуации, когда необходимо выполнить проход резцом, с обеспечением R 0,1 max (внутри угла 90 градусов). Как правило, чистовые пластины импортного инструмента имеют R 0,2. Следовательно приходиться использовать отечественный инструмент, который можно подвергнуть переточке и заправить соответствующий радиус при вершине резца.

Вывод: использование отечественного режущего инструмента на программных станках с ЧПУ, является целесообразным только в конкретных случаях, указанных в статье.

Литература

- Что выбрать импортный инструмент или отечественный? [Электронный ресурс]URL:http://articles.rosbizinfo.ru/chto_vybrat_importnyj_instrument_ili_otechestvennyj-415.html (дата обращения 24.11.2015).

- Технология фрезеровки алюминия с ЧПУ и без[Электронный ресурс] URL: http://rezhemmetall.ru/texnologiya-frezerovki-alyuminiya-s-chpu-i-bez. html (дата обращения 28.11.2015).

- Какие лучше сверла по металлу: особенности выбора [Электронный ресурс] URL: http://recn.

ru/kakie-luchshe-sverla-po-metallu-osobennosti-vybora (дата обращения 27.11.2015).

ru/kakie-luchshe-sverla-po-metallu-osobennosti-vybora (дата обращения 27.11.2015). - Черновая токарная обработка [Электронный ресурс] URL: http://www.avea-technology.com/tokarnaya-obrabotka/chernovaya (дата обращения 26.11.2015).

References

- What to choose imported instrument or domestic? [Electronic resource] URL: http://articles.rosbizinfo.ru/chto_vybrat_importnyj_instrument_ili_otechestvennyj-415.html (Accessed 11.2015).

- TechnologyCNCmillingaluminum withand without [Electronic resource] URL: http://rezhemmetall.ru/texnologiya-frezerovki-alyuminiya-s-chpu-i-bez.html (Accessed 28.11.2015).

- Whatbetter todrillfor metal: features selection [Electronic resource] URL: http://recn.ru/kakie-luchshe-sverla-po-metallu-osobennosti-vybora (Accessed 27.11.2015).

- Roughturning [Electronic resource] URL: http://www.avea-technology.com/tokarnaya-obrabotka/chernovaya (Accessed 26.11.2015).

Режущий и вспомогательный инструмент для станков с ЧПУ

Эффективность использования станков с ЧПУ на указанных заводах достигнута путем осуществления мероприятий по максимальному переводу механической обработки деталей на станки с ЧПУ организации участков из станков с ЧПУ внедрения многостаночного обслуживания станков с ЧПУ оснащения необходимой оснасткой для крепления деталей, режущим и вспомогательным инструментом всех станков с ЧПУ организации специальной службы технической подготовки и обслуживания станков с ЧПУ, организации их двухсменной работы, создания комплексных сквозных бригад по обслуживанию и эксплуатации станков с ЧПУ организации рациональной формы обучения и повышения квалификации рабочих и инженерных кадров создания участков подготовки режущего и вспомогательного инструмента для станков с ЧПУ, включая настройку инструмента вне станка. [c.305]

[c.305] Конструкции вспомогательного инструмента для станков с ЧПУ состоят из двух основных частей базовых для установки на станке и присоединительных для установки режущего инструмента. Элементы, служащие для смены инструмента и его крепления на станке, определяют конструкцию хвостовика, который должен быть одинаковым для всего инструмента к данному станку., Для получения заданных размеров деталей без пробных проходов в соответствии с программой в конструкцию вспомогательного инструмента вводят устройства, обеспечивающие регулирование положения режущей кромки. [c.283]

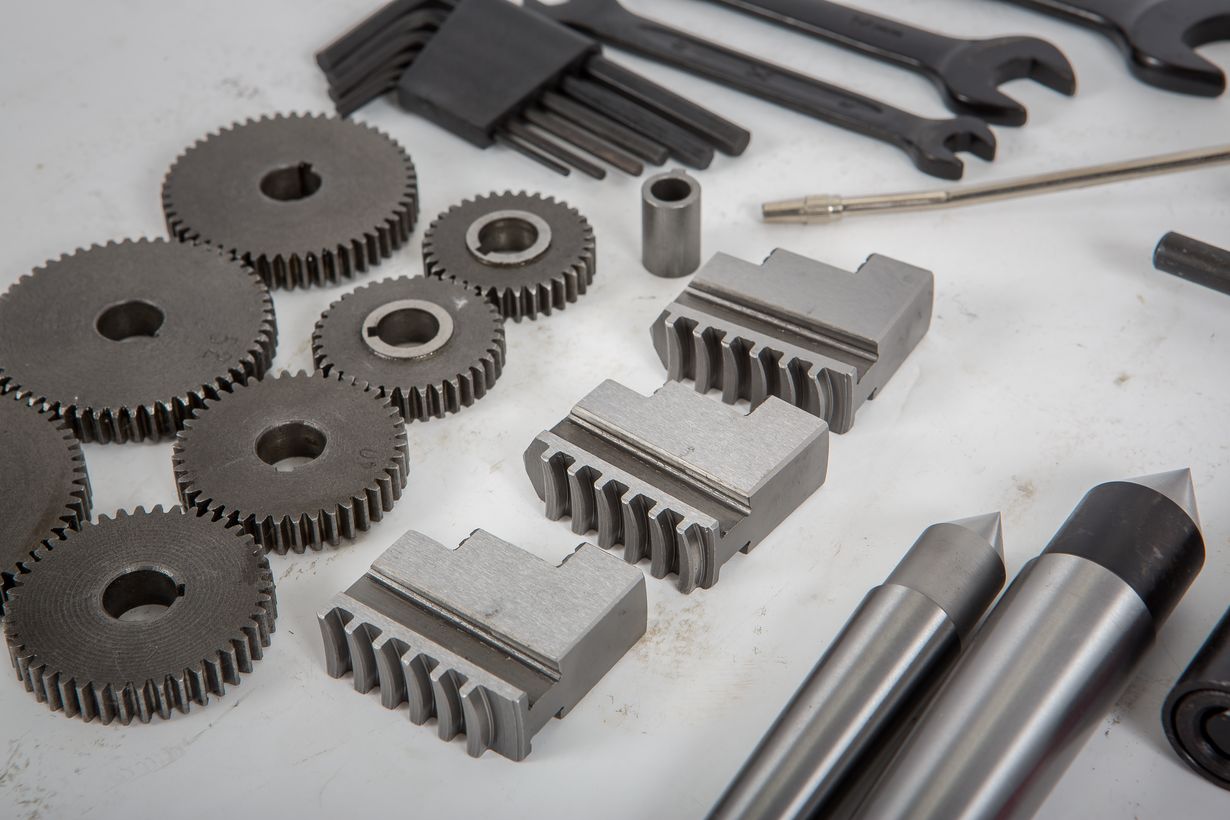

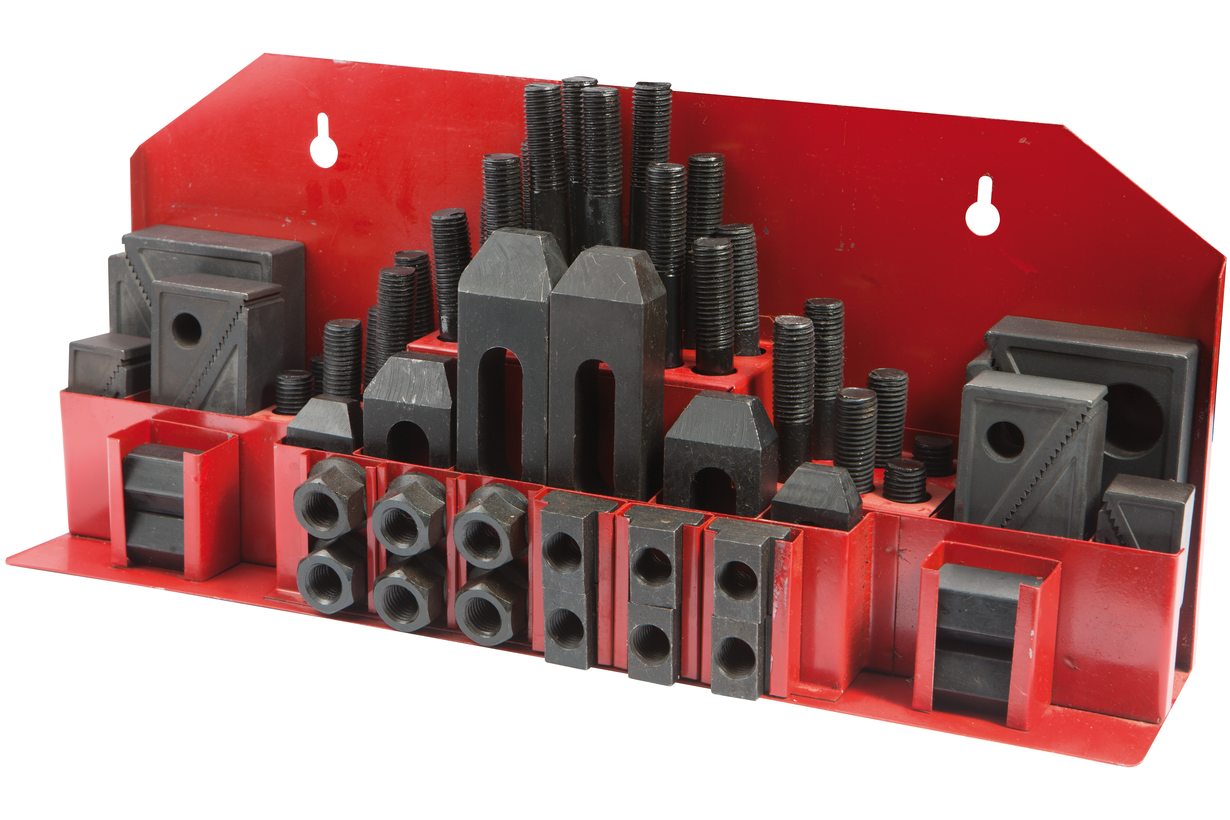

Вспомогательные инструменты для станков с ЧПУ. Комплекты вспомогательного инструмента состоят из резцедержателей, патронов, оправок, втулок и др., предназначенных для крепления режущего инструмента. Такие комплекты в сочетании с приборами размерной настройки обеспечивают наладку инструментов вне станка.

[c. 493]

493]

Конструкция вспомогательного инструмента для станков с ЧПУ определяется присоединительными поверхностями для его крепления на станке и присоединительными элементами для крепления в нем режущего инструмента. Так, например, хвостовик дол- [c.184]

Конструкция вспомогательного инструмента для станков с ЧПУ определяется его основными элементами присоединительными поверхностями для крепления его на станке и для крепления режущего инструмента. Устройства автоматической смены инстру.мента и его крепление на станках определяют конструкцию хвостовика, который должен быть одинаковым для всего режущего инструмента к данному станку. Для получения размеров деталей без пробных проходов необходимо в конструкции вспомогательного инструмента (иногда и режущего тоже) предусмотреть элементы, обеспечивающие регулирование положения режущих кромок, т. е. настройку инструмента на определенный вылет. Этим объясняется наличие у станков с ЧПУ разнообразных переходников (адаптеров). Хвостовик переходника предназначен для конкретного станка, а передняя зажимная часть — для режущего инструмента со стандартными присоединительными поверхностями (призматическими, цилиндрическими и коническими по форме, с размерами, регламентированными стандартами на инструмент). Переходники образуют комплект вспомогательного инструмента (резцедержатели, патроны, оправки и втулки различных конструкций), обеспечивающий крепление требуемой номенклатуры режущего инструмента. Такой комплект в сочетании с прибором предварительной настройки должен обеспечить наладку инструмента для работы на станке с ЧПУ.

[c.596]

Хвостовик переходника предназначен для конкретного станка, а передняя зажимная часть — для режущего инструмента со стандартными присоединительными поверхностями (призматическими, цилиндрическими и коническими по форме, с размерами, регламентированными стандартами на инструмент). Переходники образуют комплект вспомогательного инструмента (резцедержатели, патроны, оправки и втулки различных конструкций), обеспечивающий крепление требуемой номенклатуры режущего инструмента. Такой комплект в сочетании с прибором предварительной настройки должен обеспечить наладку инструмента для работы на станке с ЧПУ.

[c.596]

Конструкция вспомогательного инструмента для станков с ЧПУ определяется его основными элементами — присоединительными поверхностями для крепления на станке и крепления режущего инструмента. Устройства, осуществляющие автоматическую сме- [c.318]

Вспомогательный инструмент для станков с ЧПУ сверлильно-расточной и фрезерной групп и ГПС. Специализированные станки с ЧПУ (сверлильные, фрезерные, горизонтально-расточные, координатно-расточные), обрабатывающие центры и ГПС на их базе комплектуются соответствующей инструментальной оснасткой. В связи с разнообразием способов крепления инструмента н технологических процессов обработки на один станок в среднем требуется 20—30 специальных конструкций режущего и вспомогательного инструмента. Разработана система вспомогательного инструмента для станков с ЧПУ этих групп, обладающих большой универсальностью.

[c.214]

Специализированные станки с ЧПУ (сверлильные, фрезерные, горизонтально-расточные, координатно-расточные), обрабатывающие центры и ГПС на их базе комплектуются соответствующей инструментальной оснасткой. В связи с разнообразием способов крепления инструмента н технологических процессов обработки на один станок в среднем требуется 20—30 специальных конструкций режущего и вспомогательного инструмента. Разработана система вспомогательного инструмента для станков с ЧПУ этих групп, обладающих большой универсальностью.

[c.214]

Режущий инструмент для станков с ЧПУ должен иметь высокую стойкость, возможность предварительной настройки на размер вне станка (совместно с применяемым вспомогательным инструментом) быстро-сменность при переналадке на изготовление другой детали или замене затупившегося инструмента высокую точность повторения положения режущих кромок инструмента относительно установочных баз универсальность применения при обработке типовых обрабатываемых поверхностей деталей на разных моделях станков технологичность в изготовлении и относительную простоту конструкции. [c.797]

[c.797]

Эффективность эксплуатации станков с ЧПУ в значительной мере зависит от правильного выбора режущего инструмента и рациональной его эксплуатации. От режущего инструмента требуется прежде всего высокая надежность его работы. В настоящее время разработаны конструкции режущего инструмента (резцы, концевые и торцовые фрезы, сверла, зенкеры, развертки, расточной инструмент и др.) специально для работы на станках с ЧПУ. Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям обеспечение стабильных высоких режущих свойств возможность быстрой автоматической замены удовлетворительное формирование, дробление и отвод стружки минимальный набор типоразмеров для обработки группы деталей возможность предварительной наладки на размер вне станка (совместно с применяемым вспомогательным инструментом) и др. [c.183]

Разнообразие типов станков приводит к многообразию способов установки и смены инструмента. В связи с этим разрабатываются системы инструмента для станков с ЧПУ, которые можно характеризовать как наборы унифицированного вспомогательного и специального режущего инструмента, обеспечивающие закрепление всего стандартного режущего инструмента с качеством, необходимым для полной реализации технологических возможностей станков с ЧПУ. [c.200]

[c.200]

В соответствии с действующими стандартами хвостовики инструмента изготовляют с одним фланцем в стандартном и укороченном исполнениях и с двумя фланцами в стандартном и укороченном исполнениях. Первые два варианта исполнения хвостовиков инструмента предназначены для станков с ЧПУ с ручной сменой инструмента, последние два — для станков с ЧПУ с автоматической сменой инструмента. Все варианты — для установки и закрепления режущих и вспомогательных инструментов. [c.235]

Помещены справочные данные, необходимые для конструирования и рациональной эксплуатации режущего и абразивно-алмазного инструмента. Приведены сведения о современных инструментальных материалах, режущих и вспомогательных инструментах, в том числе об инструментальной оснастке станков с ЧПУ, методах модификации рабочих поверхностей металлообрабатывающего инструмента, режимах термообработки, методах затачивания, контроля, маркировки, консервации и упаковки инструмента. [c.2]

[c.2]

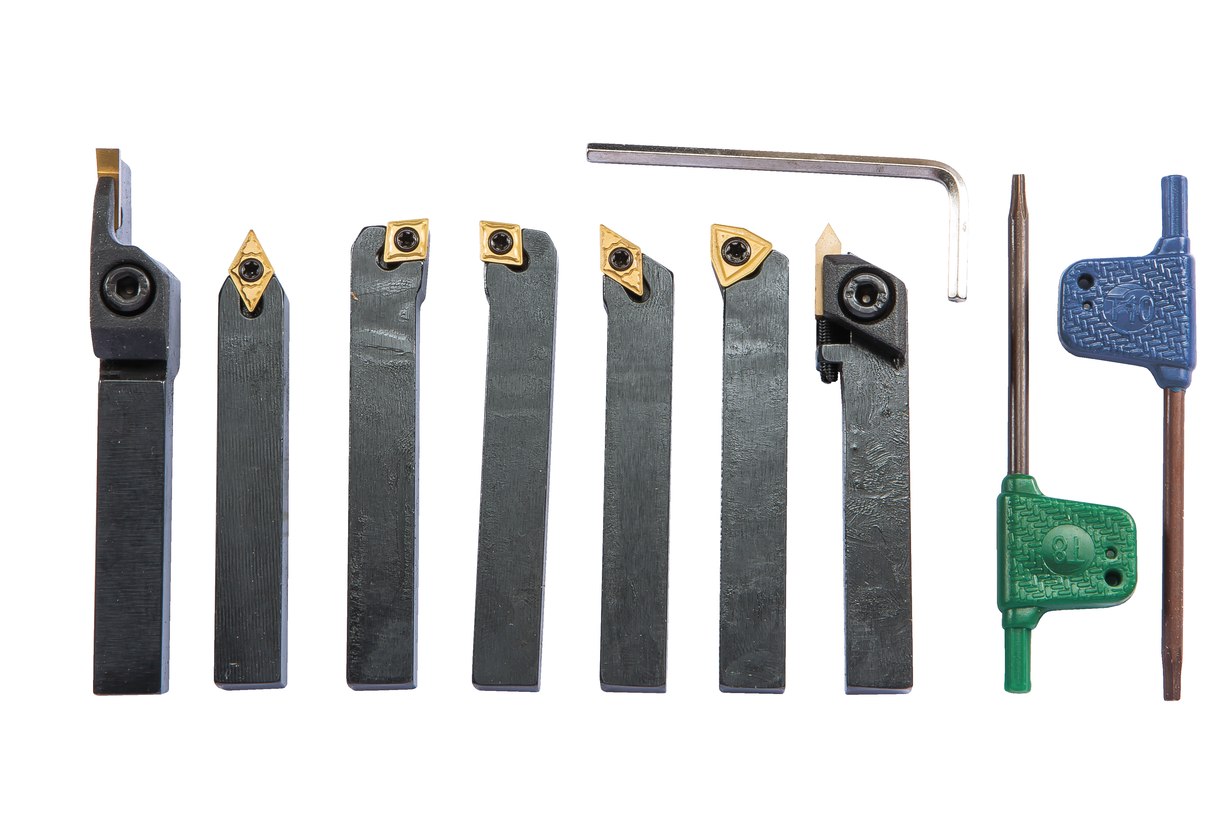

Режуш.ий инструмент и приспособления. На токарных станках с ЧПУ используют режущий инструмент для наружной (проходные, контурные, резьбовые, канавочные и др.) и внутренней (расточные резцы, сверла, зенкеры, развертки) обработки. Применяют сборные резцы с металлическим креплением многогранных твердосплавных пластин. В суппорте станка режущий инструмент закрепляют с помощью вспомогательного инструмента — резцовых блоков и оправок. Оправки используют для установки резцовых вставок, предварительно настроенных на размер. Инструмент в револьверной головке крепят непосредственно или с помощью резцовых блоков. [c.390]

При изготовлении деталей на станках с ЧПУ особенно эффективны меры по унификации элементов, по сокращению многообразия форм и размеров отверстий, углублений и т.п. При этом уменьщается трудоемкость программирования и количество необходимого для обработки инструмента. При получении отверстий следует применять сверла, используемые для обработки отверстий под резьбу, штифты обработку канавок на токарных станках, по возможности, следует проводить проходными и канавочными резцами и т. п. Не рекомендуется располагать отверстия под разными углами, с пересекающимися осями диаметры внутренних резьб следует назначать максимально возможными резьбы, меньшие М3, применять не рекомендуется. Конструкция детали должна обеспечивать свободный доступ инструмента к поверхностям, следует располагать отверстия и другие элементы детали на таком расстоянии от других элементов (ребер жесткости, стенок и т.п.), чтобы при их обработке можно было использовать стандартный режущий и вспомогательный инструмент.

[c.24]

п. Не рекомендуется располагать отверстия под разными углами, с пересекающимися осями диаметры внутренних резьб следует назначать максимально возможными резьбы, меньшие М3, применять не рекомендуется. Конструкция детали должна обеспечивать свободный доступ инструмента к поверхностям, следует располагать отверстия и другие элементы детали на таком расстоянии от других элементов (ребер жесткости, стенок и т.п.), чтобы при их обработке можно было использовать стандартный режущий и вспомогательный инструмент.

[c.24]

Предварительная настройка инструмента вне станка обеспечивает значительное сокращение его простоев благодаря совмещению подготовительно-заключительного времени, затрачиваемого на переналадку станка, и вспомогательного времени, затрачиваемого на замену и поднастройку инструмента, с временем работы станка. Предварительная настройка инструмента проводится независимо от конкретной программы. Для этого регламентируются координатные размеры вершин режущей кромки инструмента. Приборы для предварительной настройки инструмента к станкам с ЧПУ по сравнению со специальными приспособлениями для настройки инструментов на агрегатных станках и станках-автоматах должны обладать большей универсальностью и гибкостью, т. е. возможностью быстрой переналадки для настройки различных инструментов.

[c.477]

Приборы для предварительной настройки инструмента к станкам с ЧПУ по сравнению со специальными приспособлениями для настройки инструментов на агрегатных станках и станках-автоматах должны обладать большей универсальностью и гибкостью, т. е. возможностью быстрой переналадки для настройки различных инструментов.

[c.477]

Сокращение времени на смену инструмента на станках с ЧПУ достигается за счет применения быстросменного вспомогательного инструмента предназначенного для установки и закрепления режущего инструмента. [c.16]

ВНИИ разработана система инструментальной оснастки для станков с ЧПУ сверлильно-расточной и фрезерной групп, включающая комплекты режущих и вспомогательных инструментов, конструкция которых обеспечивает практически все виды обработки, осуществляемые на этих станках. Для максимальной унификации вспомогательного инструмента разработан отраслевой стандарт ОСТ 2 П14-2-73 Концы оправок станков с числовым программным управлением сверлильно-расточной и фрезерной групп. Конструкция и размеры , регламентирующий количество типоразмеров Хвостовиков инструмента с конусностью 7 24 и обеспечивающий его взаимозаменяемость во всех моделях станков. Система инструментальной оснастки для станков с ЧПУ (рис. 115) имеет шпиндели с внутренними крутыми конусами с конусностью 7 24 по ОСТ 2ПУ-2—73 с и внутренними конусами Морзе.

[c.167]

Конструкция и размеры , регламентирующий количество типоразмеров Хвостовиков инструмента с конусностью 7 24 и обеспечивающий его взаимозаменяемость во всех моделях станков. Система инструментальной оснастки для станков с ЧПУ (рис. 115) имеет шпиндели с внутренними крутыми конусами с конусностью 7 24 по ОСТ 2ПУ-2—73 с и внутренними конусами Морзе.

[c.167]

Для обеспечения этих требований для отдельных групп станков подобраны типовые комплекты (системы) инструментов. Типовой комплект (система) инструментов — это минимальный по числу и строго регламентированный по исполнению набор вспомогательных и режущих инструментов, позволяющий реализовать технологические возможности данной группы станков. Такой комплект в сочетании с прибором предварительной настройки должен обеспечивать наладку инструмента для работы на станке с ЧПУ. [c.232]

При относительно большой серийности обработки на станках с ЧПУ используют комбинированный инструмент (например, точные и взаимосвязанные отверстия и поверхности). Применение комбинированного инструмента позволяет сократить штучное время при обработке заготовок корпусных деталей на 10. .. 20% благодаря уменьшению времени резания и вспомогательного времени. Схемы обработки отверстий комбинированным инструментом приведены на рис. 15.10. Двухступенчатое сверло применяют для обработки ступенчатых отверстий (рис. 15.10, й). Многоступенчатый зенкер (рис. 15.10, б) обеспечивает высокую производительность и допускает большое число повторных заточек. Длины ступеней этих зенкеров обычно равны соответствующим размерам обрабатываемых поверхностей. Затылование режущих зубьев зенкеров выполнено одинаковым на всех ступенях, чтобы при повторной заточке диаметры и длины ступеней относительно не изменялись. Комбинированный расточной инструмент (рис. 15.10, в) представляет собой державку 1, несущую сменные головки 2 с резцовыми вставками 3.

[c.232]

Применение комбинированного инструмента позволяет сократить штучное время при обработке заготовок корпусных деталей на 10. .. 20% благодаря уменьшению времени резания и вспомогательного времени. Схемы обработки отверстий комбинированным инструментом приведены на рис. 15.10. Двухступенчатое сверло применяют для обработки ступенчатых отверстий (рис. 15.10, й). Многоступенчатый зенкер (рис. 15.10, б) обеспечивает высокую производительность и допускает большое число повторных заточек. Длины ступеней этих зенкеров обычно равны соответствующим размерам обрабатываемых поверхностей. Затылование режущих зубьев зенкеров выполнено одинаковым на всех ступенях, чтобы при повторной заточке диаметры и длины ступеней относительно не изменялись. Комбинированный расточной инструмент (рис. 15.10, в) представляет собой державку 1, несущую сменные головки 2 с резцовыми вставками 3.

[c.232]

Состав работ по организационной подготовке является общим для всех станков с ЧПУ независимо от их фуппы и модели. Время на организационную подготовку предусматривает получение наряда, чертежа, технологической документации, программоносителя, режущего, вспомогательного и контрольно-измерительного инструмента, приспособлений, заготовок до начала и сдачу их после окончания обработки партии деталей на рабочем месте или в инструментальной кладовой

[c.877]

Время на организационную подготовку предусматривает получение наряда, чертежа, технологической документации, программоносителя, режущего, вспомогательного и контрольно-измерительного инструмента, приспособлений, заготовок до начала и сдачу их после окончания обработки партии деталей на рабочем месте или в инструментальной кладовой

[c.877]

Разнообразие типов станков вызывает необходимость боль-щого числа способов установки и смены инструментов. В этой связи разрабатываются системы вспомогательного инструмента для различных типов станков. Они должны иметь минимальную номенклатуру и стоимость обеспечивать надежное крепление режущего инструмента с требуемой точностью, жесткостью, виброустойчивостью позволять в необходимых случаях регулирование гюложения режущих кромок инструмента относительно координатной системы станка с ЧПУ быть удобными и надежными в эксплуатации. Система вспомогательного инструмента унифицирована и регламентирована материалом (РТМ 2 П10-2—89), разработанным ЭНИМСом и ВНИИ и устанавливает три подсистемы вспомогательного инструмента 1) для станков сверлильно-расточной и фрезерной групп 2) для

[c. 493]

493]

Инструментальная оснастка токарных станков с ЧПУ включает режущий инструмент резцовые блоки с вспомогательной оснасткой для закрепления режущего инструмента на станке, его быстрой смены и возможности [c.350]

Для обработки таких сложных деталей предназначены высокоавтоматизированные станки с ЧПУ, оснащенные устройствами для размещения и автоматической смены режущих инструментов в заданной последовательности. Такие станки называют обрабатывающими центрами или многооперационными (многофункциональными) станками. Это не просто усовершенствованные станки с ЧПУ, а одно из перспективных направлений развития металлорежущего оборудования. Несмотря на значительное удорожание многооперационных станков их применение экономически выгодно из-за резкого повышения производительности, за счет сокращения вспомогательного времени, повышения точности обработки, высокой степени автоматизации и возможности быстрой переналадки на изготовление другой, значительно отличающейся детали. [c.497]

[c.497]

В станках с ЧПУ все элементы программы направление, величина и скорости заданных рабочих и вспомогательных перемещений, порядок работы исполнительных органов и другие элементы цикла (например, автоматическая смена режущего инструмента) — задаются в цифровой форме — в виде чисел, расположенных в определенном порядке и записанных определенным ( разом с помощью какого-либо кода. Код представляет собой условную запись числа или действия, позволяющую достаточно простым способом получить изображение этого числа (действия) в форме, удобной для использования в системах программного управления. Различные коды, применяемые в станках с ЧПУ, характерны тем, что любое число, представляющее заданное перемещение исполнительного органа, изображается в виде какой-либо комбинации, состоящей только из двух различных цифр 1 и 0. [c.355]

Третьим основным компонентом СЧПУ является станок или какой-либо иной объект управления. Это именно та часть системы, которая выполняет полезную работу. В самом типичном примере СЧПУ, предназначенной для вьшолнения операций механообработки деталей, станок состоит из рабочего стола и шпинделя, а также двигателей и управляющих элементов, обеспечивающих приведение их в действие. Кроме того, в комплект станка входят режущие инструменты, приспособления для фиксации деталей и другое вспомогательное оборудование, необходимое для реализации операций обработки. Станок с ЧПУ показан на рис. 7.2.

[c.156]

В самом типичном примере СЧПУ, предназначенной для вьшолнения операций механообработки деталей, станок состоит из рабочего стола и шпинделя, а также двигателей и управляющих элементов, обеспечивающих приведение их в действие. Кроме того, в комплект станка входят режущие инструменты, приспособления для фиксации деталей и другое вспомогательное оборудование, необходимое для реализации операций обработки. Станок с ЧПУ показан на рис. 7.2.

[c.156]

Наладку токарного станка с ЧПУ выполняют по карте наладки и тесту программы. В карте наладки даются указания по применяемым зажимным устройствам и подготовке их к работе размеры заготовки и готовой детали перечень вспомогательного и основного инструмента с координатами вершин режущих кромок от программируемой точки станка координаты исходной (нулевой) точки относительно абсолютной системы координат станка. Для патронных токарных станков с ЧПУ общепринято, что в абсолютной системе начало координат лежит на пересечении оси вращения с зеркалом зажимного патрона. [c.230]

[c.230]

Разнообразие типов станков с ЧПУ предполагает и разнообразие способов установки и смены инструмента. В связи с этим разрабатывают системы вспомогательного инструмента, которые можно характеризовать как наборы универсального применения и унифицированной конструкции, обеспечивающие качественное закрепление стандартного режущего инструмента, необходимое для полной реализации технологических возможностей различных станков с ЧПУ. [c.596]

В большинстве случаев конструкция РГ токарных станков с ЧПУ предусматривает использование промежуточных вспомогательных инструментов – резцовых, блоков (резцедержателей), имеющих две разнородные группы поверхностей для закрепления в них собственно режущих инструментов и для базирования самих блоков в РГ. [c.396]

Сокращение простоев станка из-за перечисленных факторов зависит в основном от системы вспомогательного инструмента (приспособлений, предназначенных для установки н закрепления режущего инструмента). Точность обработки на станках с ЧПУ в значительной мере зависит от жесткости и точности изготовления вспомогательного инструмента.

[c.155]

Точность обработки на станках с ЧПУ в значительной мере зависит от жесткости и точности изготовления вспомогательного инструмента.

[c.155]

Вспомогательный инструмент для токарных станков с ЧПУ. На станках с ЧПУ токарной группы режущий инструмент помещают в державки, которые в большинстве случаев устанавливают на револьверных головках или поперечных суппортах. К вспомогательному инструменту для токарных станков предъявляют требования большая жесткость во всех направлениях приложения составляющих сил резания минимальная погрешность установки державок легкая-1И быстрая смена державок легкая и быстрая настройка режущего инструмента на требуемый размер вне станка простота конструкции и небольшая трудоемкость изготовления. [c.175]

Станки с ЧПУ работают в автоматическом режиме, поэтому их инструментальная оснастка должна удовлетворять требованиям автоматизированного производства и, кроме того, обладать гибкостью, позволяющей без переналадки выполнять разнообразные технологические операции при изготовлени различных деталей. Для выполнения каждой операции (перехода) применяют инструментальные блоки, представляющие собой функциональную сборочную единицу в виде режущего и вспомогательного (зажимного) инструмента. Инструментальные блоки должны обеспечивать высокую точность позиционирования (установки) инструмента по отношению к базам станка, возможность регулирования размеров и автоматическую замену блоков. Решение данной задачи достигается применением системы вспомогательного инструмента для станков с ЧПУ. Применяемая в машиностроении система [20] вспомогательного инструмента имеет три подсистемы (рис. 4.9)

[c.300]

Для выполнения каждой операции (перехода) применяют инструментальные блоки, представляющие собой функциональную сборочную единицу в виде режущего и вспомогательного (зажимного) инструмента. Инструментальные блоки должны обеспечивать высокую точность позиционирования (установки) инструмента по отношению к базам станка, возможность регулирования размеров и автоматическую замену блоков. Решение данной задачи достигается применением системы вспомогательного инструмента для станков с ЧПУ. Применяемая в машиностроении система [20] вспомогательного инструмента имеет три подсистемы (рис. 4.9)

[c.300]

Применение для обработки корпусных деталей горизонтальных фрезерно-расточных станков с ЧПУ, обеспечивая концентрацию на одном станке операций фрезерования плоскостей, сверление и растачивание отверстий в нужных координатах, вместе с тем не позволяет осуществить непрерывный цикл обработки. Указанное положение объясняется тем, что обработка корпусной детали средней сложности требует до 30 и более режущих инструментов различных размеров. Для сокращения времени на замену инструмента расточные станки имеют неса. ютормозящие конусы в шпинделе и устройства для механизированного зажима и высвобождения инструмента. Это снижает затраты времени на замену инструмента, но все же требует перерыва в автоматическом цикле осуществляемой системы ЧПУ, а также вмешательства станочника для снятия одного инструмента и установки другого и после этого включения в работу системы ЧПУ. В результате доля вспомогательного времени на станках с ЧПУ по сравнению со станками, не имеющими программного управления, уменьшается незначительно, а станочник часто не имеет возможности обслуживать более одного станка с ЧПУ.

[c.309]

Для сокращения времени на замену инструмента расточные станки имеют неса. ютормозящие конусы в шпинделе и устройства для механизированного зажима и высвобождения инструмента. Это снижает затраты времени на замену инструмента, но все же требует перерыва в автоматическом цикле осуществляемой системы ЧПУ, а также вмешательства станочника для снятия одного инструмента и установки другого и после этого включения в работу системы ЧПУ. В результате доля вспомогательного времени на станках с ЧПУ по сравнению со станками, не имеющими программного управления, уменьшается незначительно, а станочник часто не имеет возможности обслуживать более одного станка с ЧПУ.

[c.309]

Инструментальная оснастка станков с ЧПУ сверлильно-расточной и фрезерной групп. Инструментальные блоки собирают на базе подсистемы вспомогательного инструмента для станков сверлильно-расточной и фрезерной групп (рис. 4.9, а), которая позволяет применять любой требуемый инструмент. Хвостовики инструментов (поз. /—15) выполняются по ГОСТ 25827—83 (рис. 4.10, а и табл. 4.1). Предусмотрена единая конструкция хвостовиков для станков как с автоматической. сменой, так и ручной сменой инструмента. Место захвата манипулятором представляет собой канавку трапецеидальной формы с углом 60°. Фрезеровка на ф.1К1ице под углом 90° обеспечивает при автоматической замене расположение шпоночных пазов блока против шпонок шпинделя. Каждый вид вспомогательного инструмента имеет до 24 типоразмеров, отличающихся длиной I (см. рис. 4.9, а) и размерами посадочного места под режущий инструмент. Допускаемое биение посадочного места для инструмента или регулируемой по длине оправки относительно хвостовика с конусностью 7 24 составляет 0,005—0,01 мм. Для станков классов точности И и П установлена степень точности хвостовиков АТ5, для станков классов точности В и А—АТ4. Вспомогательный инструмент изготовляют из стали 18ХГТ с цементацией и закалкой до твердости 53—57 HR ,, что обеспечивает достаточную долговечность и отсутствие деформаций после термической обработки.

/—15) выполняются по ГОСТ 25827—83 (рис. 4.10, а и табл. 4.1). Предусмотрена единая конструкция хвостовиков для станков как с автоматической. сменой, так и ручной сменой инструмента. Место захвата манипулятором представляет собой канавку трапецеидальной формы с углом 60°. Фрезеровка на ф.1К1ице под углом 90° обеспечивает при автоматической замене расположение шпоночных пазов блока против шпонок шпинделя. Каждый вид вспомогательного инструмента имеет до 24 типоразмеров, отличающихся длиной I (см. рис. 4.9, а) и размерами посадочного места под режущий инструмент. Допускаемое биение посадочного места для инструмента или регулируемой по длине оправки относительно хвостовика с конусностью 7 24 составляет 0,005—0,01 мм. Для станков классов точности И и П установлена степень точности хвостовиков АТ5, для станков классов точности В и А—АТ4. Вспомогательный инструмент изготовляют из стали 18ХГТ с цементацией и закалкой до твердости 53—57 HR ,, что обеспечивает достаточную долговечность и отсутствие деформаций после термической обработки. [c.301]

[c.301]

Первая подсистема (рис. 4.14, а) предусматривает проведение методами САПР работ по выбору или проектированию режущего (РИ) и вспомогательного (ВИ) инструмента, его кодирование и размещение в автоматизированном складе РИ и ВИ. Конструкции инструментов для станков ГПС сверлильно-расточной и фрезерной групп аналогичны ранее рассмотренным для станков с ЧПУ, однако для расточки отверстий по 7-му квалитету применяются специальные блоки с автоматическим регулированием размеров. Пример конструкции такого блока [46] фирмы Ое УИей (США) приведен на рис. 4.15. [c.313]

Приведены сведения о прогрессивной технологической оснастке станочных приспособлениях, режущем и вспомогательном инструменте устройствах для контроля, настройки и автоматической сменш инструмен тов для станков с ЧПУ и гибки производственны систем (ГПС). Опи саны конструкции переналаживаемой и модульной оснастки, указаны характеристики и области рационального их применения, рассмотрены способы совмещения времени смены заготовок с временем работы станка, показаны посадочные и присоединительные места станков. [c.2]

[c.2]

Специфика организации рабочего места у токарного станка с ЧПУ состоит в том, что, как правило, станки с ЧПУ обслуживают оператор и наладчик, который выполняет наладку, переналадку и подналадку станка. Поэтому у наладчика должно быть свое рабочее место (рис. 16.3). Связь рабочего со службами цеха осуществляется по телефону 7, а вызов наладчика на рабочие места операторов — с помощью еигнальных лампочек, расположенных на специальном пульте 6. В тумбах верстака хранятся режущий, мерительный и слесарный инструмент, а также предметы ухода за рабочим местом. Настроечные приспособления и вспомогательный инструмент находятся в тумбах стенда. При работе все необходимые инструменты (мерительный, слесарный, электроинструмент), программоносители, эталонные детали, а также вспомогательный и режущий инструменты наладчик размещает на передвижном столике. На рабочем месте наладчика имеются не все программоносители, а только те, которые нужны при обработке в данной смене. В инструментально-раздаточной кладовой предусмотрен шкаф для хранения всех программоносителей и деталей-эталонов.

[c.417]

В инструментально-раздаточной кладовой предусмотрен шкаф для хранения всех программоносителей и деталей-эталонов.

[c.417]

При работе на сверлильно-фрезерно-расточных станках с ЧПУ без вмешательства оператора применяют спехдаальные приспособления, обеспечиваюшие автоматизацию вспомогательных операций (установку и регулировку режущего инструмента для обработки торцов отверстий, расположенных внутри замкнутого пространства заготовки подналадку расточных резцов по данным пробных проходов при обработке точных отверстий удаление стружки с инструмента и детали дозированную подачу СОЖ). [c.223]

Быстродействующие переходные патроны на станках с ЧПУ применяются для закрепления и раскрепления режущего инструмента без смены инструментального блока в шпинделе станка при замене изношенного инструмента или смене инструмента. Свойство быстродействия необходимо также для облегчения труда наладчиков при подготовке инструмента. Быстродействующие переходные патроны становятся основой унификации всех элементов инструментальных систем, создаваемых на их базе. В таких патронах быстросменно крепятся разнообразные вспомогательные ннстру-

[c.201]

В таких патронах быстросменно крепятся разнообразные вспомогательные ннстру-

[c.201]

Вспомогательный инструмент для токарных станков с ЧПУ и ГПС. Вспомогательный инструмент токарных станков должен удовлетворять следующим основным требованиям иметь достаточную жесткость, высокую точность и стабильность базирования и крепления режущего инструмента позволять выполнять все технологические операции, предусмотренные технической характеристикой станка легко и быстро устанавливаться и сниматься иметь межразмерную унификацию обеспечивать настройку инструмента вне станка. [c.206]

В качестве основного средства для крепления стандартного инструмента с цилиндрическим хвостовиком диаметром 5—25 мм рекомендуются цанговые патроны. Цанговый патрон (рис. 6.13) обеспечивает осевое регулирование вылета инструмента в широких пределах за счет надежного крепления в цанге 1 с малым углом наружной конической поверхности (11° 25 16″) и установки упора 5. В корпусе 4 патрона размещается разрезная цанга 1, которая имеет 8 прорезей с двух сторон и устанавливается в за-жимающе-раскрепляющей гайке 2. Гайка 2 имеет на внутренней поверхности кольцевой выступ, который входит в кольцевую канавку цанги. Это обеспечивает при завинчивании гайки 2 перемещение цанги вдоль оси по направлению к конусу корпуса 4. Промежуточное кольцо 3 позволяет снизить потери силы затяжки на трение торца гайки о торец цанги. При отвинчивании гайки цанга перемещается в обратном направлении, освобождая инструмент от закрепления. Для крепления режущего инструмента на тяжелых станках с ЧПУ применяют вспомогательный инструмент с хвостовиками по ГОСТ 24644—81 и конусами 55 и 60.

[c.217]

Гайка 2 имеет на внутренней поверхности кольцевой выступ, который входит в кольцевую канавку цанги. Это обеспечивает при завинчивании гайки 2 перемещение цанги вдоль оси по направлению к конусу корпуса 4. Промежуточное кольцо 3 позволяет снизить потери силы затяжки на трение торца гайки о торец цанги. При отвинчивании гайки цанга перемещается в обратном направлении, освобождая инструмент от закрепления. Для крепления режущего инструмента на тяжелых станках с ЧПУ применяют вспомогательный инструмент с хвостовиками по ГОСТ 24644—81 и конусами 55 и 60.

[c.217]

Токарный ГПМ фирмы Питтлер (ФРГ), показанный на рис. 19.14, а, предназначен для обработки заготовок колес-валов и колес-дисков. Он состоит из токарного станка 5 с ЧПУ, управляемого ЭВМ, загрузочного портала 2 с тремя основными осями координат и системой ЧПУ и двумя вспомогательными осями для управления универсальным схватом, робота 5 с двумя схватами для загрузки и разгрузки, поворотной револьверной головки 4 с двенадцатью инструментами. В состав ГПМ входят также пульты управления 6, магазины 8 и 1 для хранения соответственно заготовок и готовых деталей, в которых заготовки типа диска укладываются в поддоны в два-три яруса, а заготовка типа вала — горизонтально на деревянные подставки. Магазин 7 инструментов выполнен в форме поддона с гнездами, его вместимость 80—100 инструментальных головок. Большой запас заготовок и инструмента позволяет ГПМ работать в течение длительного времени и в ночную смену без обслуживающего персонала. Инструментальная головка (вставка) 11 (рис. 19.14, б) с режущей пластиной автоматически снимается, устанавливается в державку 9 револьверной головки станка с высокой точностью позиционирования в осевом и радиальном направлениях и закрепляется тягой 10.

[c.422]

В состав ГПМ входят также пульты управления 6, магазины 8 и 1 для хранения соответственно заготовок и готовых деталей, в которых заготовки типа диска укладываются в поддоны в два-три яруса, а заготовка типа вала — горизонтально на деревянные подставки. Магазин 7 инструментов выполнен в форме поддона с гнездами, его вместимость 80—100 инструментальных головок. Большой запас заготовок и инструмента позволяет ГПМ работать в течение длительного времени и в ночную смену без обслуживающего персонала. Инструментальная головка (вставка) 11 (рис. 19.14, б) с режущей пластиной автоматически снимается, устанавливается в державку 9 револьверной головки станка с высокой точностью позиционирования в осевом и радиальном направлениях и закрепляется тягой 10.

[c.422]

Огромный выбор режущего инструмента для станков с ЧПУ

Предлагаем деревообрабатывающий инструмент в огромном ассортименте: от концевых фрез до аксессуаров для оборудования с ЧПУ. Только проверенные и качественные комплектующие и расходные материалы для деревообработки. В нашем каталоге найдётся любой инструмент для вашего деревообрабатывающего оборудования.

Только проверенные и качественные комплектующие и расходные материалы для деревообработки. В нашем каталоге найдётся любой инструмент для вашего деревообрабатывающего оборудования.

14.03.2019

С полным каталогом режущего инструмента Вы можете ознакомиться на нашем специализированном сайте https://freza93.ru

Фрезы и граверы для ЧПУ

|

|

Комплектующие для ЧПУ

|

|

Фрезы Tideway

|

|

Цанги и гайки

|

|

Шпиндели для станков с ЧПУ

|

|

Инструмент для деревообработки

|

|

Концевые фрезы ARDEN

|

Проверенный, надёжный, современный инструмент для деревообработки! В наличии! Звоните и оставляйте заявки на нужное Вам оборудование!

Наш выставочный зал на фото:

Ждём Вас по адресу: Краснодарский край, г. Краснодар, ул.40 лет Победы д.118 (Справа от “РосПРОКАТ”)

Краснодар, ул.40 лет Победы д.118 (Справа от “РосПРОКАТ”)

Часы работы: пн.-пт. 9-00 до 18-00; сб. с 10 до 15-00; вс. – выходной.

Звоните: +7(960) 482-88-66 | +7(918) 019-00-09 | +7(988) 386-87-55

Режущие инструменты с ЧПУ

: все, что вам нужно знать

Введение в режущие инструменты с ЧПУ

В современном мире производства широко используются станки с числовым программным управлением (ЧПУ). Станки с ЧПУ – это высокоточные инструменты с компьютерным управлением, предназначенные для выполнения точных движений по повторяющейся схеме. В 1940-х и 50-х годах в промышленном мире были представлены режущие инструменты с ЧПУ. Эти высокоточные станки использовались для различных операций механической обработки. В последние годы эти автоматизированные станки широко применяются во всех отраслях обрабатывающей промышленности.

Хотя обработка с ЧПУ очень похожа на 3D-печать, key Разница заключается в их высокой точности, повышенной скорости и стоимости. Как правило, станок с ЧПУ – лучший выбор для более точных, эффективных и высококачественных проектов.

Как правило, станок с ЧПУ – лучший выбор для более точных, эффективных и высококачественных проектов.

Существуют различные типы режущих инструментов с ЧПУ, и эти инструменты предназначены для высокоточной обработки. Чаще всего производители используют режущие инструменты с ЧПУ для почти идеальных проектов, требующих высокой точности и точности.Какой из режущих инструментов с ЧПУ используется, зависит от проекта, схемы работы и, что наиболее важно, от самого станка с ЧПУ. Прежде чем обсуждать режущие инструменты с ЧПУ, давайте подробнее рассмотрим различные типы станков с ЧПУ.

Типы Из ЧПУ Режущие станкиПо сути, существует пять основных типов станков с ЧПУ, и используемые режущие инструменты с ЧПУ зависят от типа станка, характера проекта и общей точности, необходимой для проекта.Пять основных типов станков с ЧПУ:

Фрезерный станок с ЧПУ Это, пожалуй, самые распространенные станки с ЧПУ на рынке. Конкретные программы в виде букв и цифр переводятся на станках с ЧПУ. В этих операциях обработки используется язык программирования, называемый G-кодом.

Конкретные программы в виде букв и цифр переводятся на станках с ЧПУ. В этих операциях обработки используется язык программирования, называемый G-кодом.

Будучи предварительно запрограммированными, вращающиеся режущие инструменты вырезают металлические детали различной формы и размеров.

В отличие от других фрезерных станков с ручным управлением, фрезерный станок с ЧПУ отличается большей точностью и высокой точностью.

Как и большинство фрезерных станков с ручным управлением, фрезерные станки с ЧПУ режут такие материалы, как дерево, пластик, сталь, алюминий, пенопласт и композиты. Но с помощью фрезерных станков с ЧПУ вы сможете вырезать больше прототипов и материалов сложной формы. Как и фрезерный станок с ЧПУ, фрезерный станок с ЧПУ работает с числовым компьютерным управлением, повышая производительность, поскольку он производит больше изделий за меньшее время. Обычно промышленные фрезерные станки с ЧПУ имеют 3-осевые станки. Но для технических и сложных операций обработки используются 4-осевые, 5-осевые и 6-осевые станки.

Но для технических и сложных операций обработки используются 4-осевые, 5-осевые и 6-осевые станки.

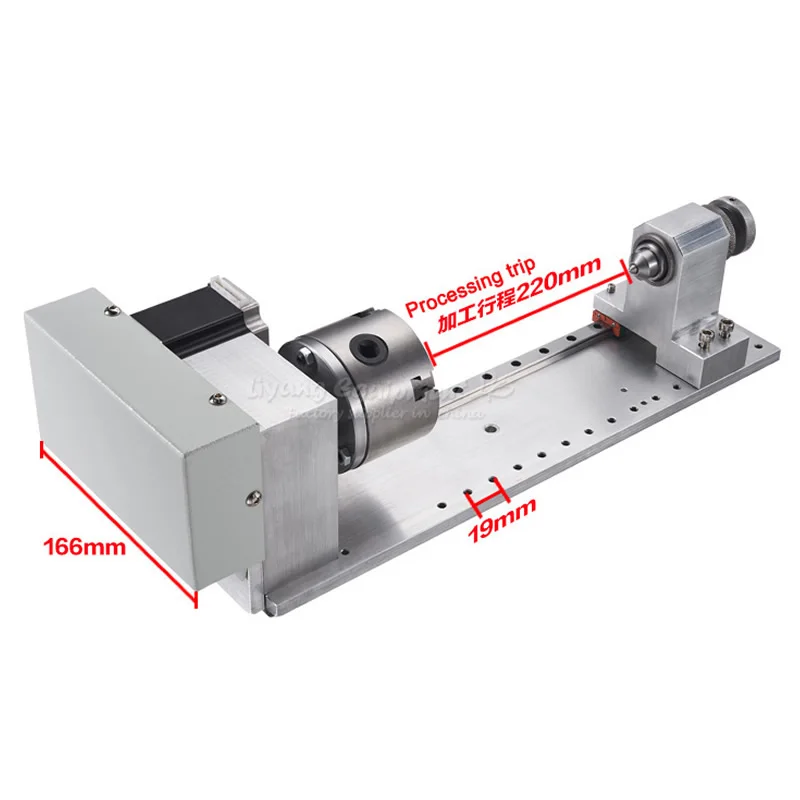

Токарные станки с ЧПУ

Работая с различными языками программирования, эти станки производят более точные пропилы. Это ротационные машины, которые своим прядением делают точные разрезы, трехмерные формы и формы из материалов. Эти машины идеально подходят для изготовления сферических или цилиндрических объектов.

Плазменные резаки Плазменные резаки с ЧПУ

используют плазменный резак для резки тяжелых металлов, например стали. Это происходит за счет преобразования газов, которые резак выдувает на высокой скорости, в плазму.Плазма, которая обычно очень горячая, плавит любой металл, который режет машина. Металлические детали на участке резки также сдуваются под высоким давлением.

Электроэрозионные станки с ЧПУ Электроэрозионные машины могут быть виртуальными или проводными. В этих машинах для прорезания металлических листов используются электрические искры. Благодаря этому они создают материалы определенной формы и размера.

В этих машинах для прорезания металлических листов используются электрические искры. Благодаря этому они создают материалы определенной формы и размера.

Помимо этих пяти типов станков с ЧПУ, на рынке доступны другие типы.С появлением станков с ЧПУ производство стало проще, поскольку более точные и точные проекты можно было выполнять в кратчайшие сроки.

ЧПУ РЕЗКА ИНСТРУМЕНТС древних времен существовали режущие инструменты. Это одно из старейших изобретений в истории человечества, и произошли резкие изменения в типах режущих инструментов, которые мы используем. Изначально мы строили их из камней, поэтому эти металлические инструменты имеют большую ценность в производственном мире.

Хотя все режущие инструменты служат одной цели – разрезать материал, их назначение сильно различается.

Обычно для того, чтобы режущий инструмент был эффективным, он должен:

- будет на 30-50% тверже, чем материал, с которым он будет работать.

- легко изготовить.

- обладают высокой теплопроводностью.

- имеют низкий коэффициент трения.

- быть очень устойчивым к износу.

- быть химически инертным и стабильным.

На практике различные режущие инструменты с ЧПУ выполняют операции резки.Прежде чем решить, какие режущие инструменты с ЧПУ использовать для конкретной операции, вы должны понять материал, который производители использовали при производстве инструмента. На основе этого материала мы классифицируем режущие инструменты на:

Инструмент из углеродистой сталиЭти режущие инструменты недорогие и предназначены в основном для низкоскоростных операций. Они имеют углеродный состав 0,6 – 1,5% с небольшим количеством марганца и кремния. В основном это спиральные сверла, формовочные инструменты, фрезы и токарные станки.

Быстрорежущая сталь (HSS)

Он состоит из высокоуглеродистой стали с разумным количеством сплавов элементов, таких как хром, вольфрам и молибден. Благодаря этой комбинации он улучшает твердость, износостойкость и ударную вязкость. Он также обеспечивает более высокую производительность съема металлов и других материалов. Чтобы улучшить его свойства, необходимо нанести определенную обработку поверхности.

Благодаря этой комбинации он улучшает твердость, износостойкость и ударную вязкость. Он также обеспечивает более высокую производительность съема металлов и других материалов. Чтобы улучшить его свойства, необходимо нанести определенную обработку поверхности.

Керамика

Эти химически инертные инструменты устойчивы к коррозии и в 10 раз быстрее, чем быстрорежущая сталь.Обычно керамические материалы составляют оксид алюминия и нитрид кремния. В проектах, требующих первоклассной отделки, обычно используется керамика.

Цементированный карбид

Разработанный для высокоскоростных операций, эти твердосплавные инструменты чрезвычайно твердые и могут выдерживать температуры до 1000 o C. Обычно их составляют тантал, титан и вольфрам. Их также используют для операций, требующих качественной обработки поверхности.

Другие классификации включают алмазный инструмент, кубический нитрид бора (CBN), сиалон и металлокерамику.

бывают разных форм и размеров, и вы можете использовать их для различных фрезерных и токарных операций.

Некоторые режущие инструменты с ЧПУ:

Концевые фрезы

Ротационные режущие инструменты, которые можно использовать для удаления материалов. Концевая фреза, очень похожая на сверло, предназначена для более универсальных операций обработки. В отличие от сверла, которое режет материал в осевом направлении, концевые фрезы представляют собой боковые режущие инструменты, которые режут в любом направлении.Из-за своей конструкции некоторые концевые фрезы не могут резать материалы в осевом направлении.

Как правило, концевые фрезы бывают разных типов, и каждая концевая фреза зависит от желаемого конечного продукта. Концевые фрезы различных типов:

• Фрезы со сферическим концом: идеально подходят для обработки трехмерных контуров. Фрезы со сферическим концом имеют закругленные концы, которые обеспечивают первоклассные изогнутые поверхности.

• V-образная насадка: Углубления, создаваемые этими инструментами, имеют V-образную форму. V-образная коронка может быть 90 o или 60 o , и каждый зависит от угла вдавливания, необходимого для материала.Хотя они часто используют их для гравировки знаков на материалах, они идеально подходят для проектов, где нужны отличные острые края.

• Концевые фрезы с прямой канавкой: Эти режущие инструменты с ЧПУ являются инструментами общего назначения, обеспечивающими высокое качество кромок.

• Концевые фрезы с нижним и верхним обрезом: Эти спиральные инструменты могут обеспечить либо гладкую поверхность, отводя остатки стружки вниз, либо шероховатую поверхность, перемещая остатки вверх и от указанной области.

Основная анатомия концевой фрезы состоит из канавки (винтовые канавки), режущей кромки (зубьев), диаметра, хвостовика, длины реза и общей длины инструмента.

2. Спиральные сверла: Эти вращающиеся режущие инструменты с ЧПУ имеют две канавки и две режущие кромки. Благодаря своему уникальному дизайну охлаждающие жидкости могут быстро достигать точки резания. Производители обычно используют эти режущие инструменты для снижения производственных затрат и выполнения операций с первоклассной отделкой.

Спиральные сверла: Эти вращающиеся режущие инструменты с ЧПУ имеют две канавки и две режущие кромки. Благодаря своему уникальному дизайну охлаждающие жидкости могут быстро достигать точки резания. Производители обычно используют эти режущие инструменты для снижения производственных затрат и выполнения операций с первоклассной отделкой.

Спиральное сверло состоит из трех основных частей: хвостовика, корпуса и острия.

3. Фреза: Эти одноточечные фрезы устанавливаются на фрезу, а фрезы общего назначения обеспечивают отличное качество поверхности.

Этот режущий инструмент с ЧПУ проходит по поверхности материала при вращении по часовой стрелке, делая поверхность материала гладкой и плоской. Фреза предназначена для специалистов с ЧПУ, которые хотят добиться превосходной чистовой обработки.

4. Жидкости для резки и охлаждающие жидкости: Обычно это не режущий инструмент с ЧПУ, смазочно-охлаждающая жидкость смывает стружку материала с зоны резания. Они также предлагают дополнительные преимущества, такие как:

Они также предлагают дополнительные преимущества, такие как:

- Снижение термической деформации детали.

- Повышение стойкости инструмента.

- Улучшение чистоты поверхности.

Инструмент держатели обычно удерживают режущие инструменты с ЧПУ перед установкой их в станки с ЧПУ. Качество, конструкция и спецификации производителя держателей инструмента имеют решающее значение для общего успеха операций механической обработки.

Почему вы должны сделать правильный выбор, используя режущие инструменты с ЧПУ?Режущие инструменты играют жизненно важную роль в качестве выполняемых проектов.Хотя покупка этих предметов может быть дорогостоящей, нельзя не заметить их важность. Фактически, качество вашего проекта зависит от того, какой режущий инструмент вы используете.

В промышленном мире высока конкуренция, и для достижения успеха производители и конечные пользователи должны создавать первоклассные продукты за счет правильного планирования и точной резки. Поскольку режущие инструменты составляют основу профессионального проекта, вам нужно уделять особое внимание этим мелочам, которые могут испортить ваши проекты.

Поскольку режущие инструменты составляют основу профессионального проекта, вам нужно уделять особое внимание этим мелочам, которые могут испортить ваши проекты.

Повышение производительности, точности, точности и эффективности операций механической обработки является движущей силой, необходимой для создания первоклассной продукции. Вы можете легко достичь этих характеристик, имея подходящие режущие инструменты и имея глубокие знания о режущих инструментах с ЧПУ, что является первым шагом к успеху в конкурентной отрасли.

Быстрое сравнение станков с ЧПУ

Станки с ЧПУ – чрезвычайно универсальное оборудование, во многом благодаря диапазону режущих инструментов, которые они могут разместить.От концевых фрез до резьбовых фрез есть инструмент для каждой операции, позволяющий станку с ЧПУ выполнять различные разрезы и надрезы в заготовке.

Знакомство с этими режущими инструментами – отличный способ понять обработку с ЧПУ в целом. А лучшее понимание механической обработки поможет вам разработать детали, которые лучше подходят для производственного процесса.

В этой статье рассматриваются некоторые из наиболее широко используемых обрабатывающих режущих инструментов с ЧПУ, хотя есть и другие, помимо обсуждаемых.

Основы режущего инструментаРежущий инструмент – это устройство, используемое для удаления материала с твердого блока материала. Он устанавливается на шпиндель станка с ЧПУ, который следует инструкциям компьютера, чтобы направлять режущий инструмент туда, куда ему нужно.

Режущие инструменты удаляют материал с заготовки за счет деформации сдвига. То есть острый инструмент вращается с высокой скоростью и отрезает от заготовки множество мелких стружек, которые затем выбрасываются из заготовки.Некоторые инструменты соприкасаются с заготовкой только в одной точке, в то время как другие, например концевые фрезы, воздействуют на материал в нескольких точках.

Большинство станков с ЧПУ имеют несколько канавок , которые представляют собой спиральные канавки, идущие вниз по внешней стороне инструмента. Канавки можно рассматривать как впадины режущего инструмента, в то время как зубьев , острые выступы между каждой канавкой, являются его вершинами. Стружка, вырезанная из заготовки, попадает по канавкам при выбросе.

Канавки можно рассматривать как впадины режущего инструмента, в то время как зубьев , острые выступы между каждой канавкой, являются его вершинами. Стружка, вырезанная из заготовки, попадает по канавкам при выбросе.

Идеальное количество канавок на режущем инструменте зависит от материала заготовки. Инструмент с меньшим количеством канавок предпочтительнее для мягких материалов, так как увеличенная ширина канавки означает, что могут быть выброшены более крупные стружки. Более высокое количество канавок может увеличить скорость и подходит для более твердых материалов, но может привести к застреванию стружки, поскольку каждая канавка уже.

Тип режущего инструмента влияет на размер стружки, удаляемой из заготовки, а также на скорость шпинделя и скорость подачи.

Материалы для режущего инструмента Чтобы прорезать твердую заготовку, режущие инструменты должны быть сделаны из более твердого материала, чем материал заготовки.А поскольку для изготовления деталей из очень твердых материалов регулярно используется обработка с ЧПУ, это ограничивает количество доступных материалов для режущего инструмента.

Стандартные материалы для режущего инструмента:

Углеродистая стальУглеродистая сталь – доступный стальной сплав, содержащий 0,6–1,5% углерода, а также кремний и марганец.

Быстрорежущая стальБолее дорогая быстрорежущая сталь тверже и прочнее углеродистой стали благодаря смеси хрома, вольфрама и молибдена.

КарбидИнструменты из карбида, обычно спекаемые с другим металлом, например, с титаном, обладают износостойкостью и термостойкостью, обеспечивая отличную чистоту поверхности.

КерамикаКерамические инструменты, используемые для резки жаропрочных сплавов, чугуна и других прочных материалов, устойчивы к коррозии и нагреванию.

Покрытия для режущего инструментаФункция режущего инструмента зависит от его формы и материала, но также может быть отрегулирована с помощью покрытия поверх основного материала.