Режущий инструмент для фрезерных станков с ЧПУ

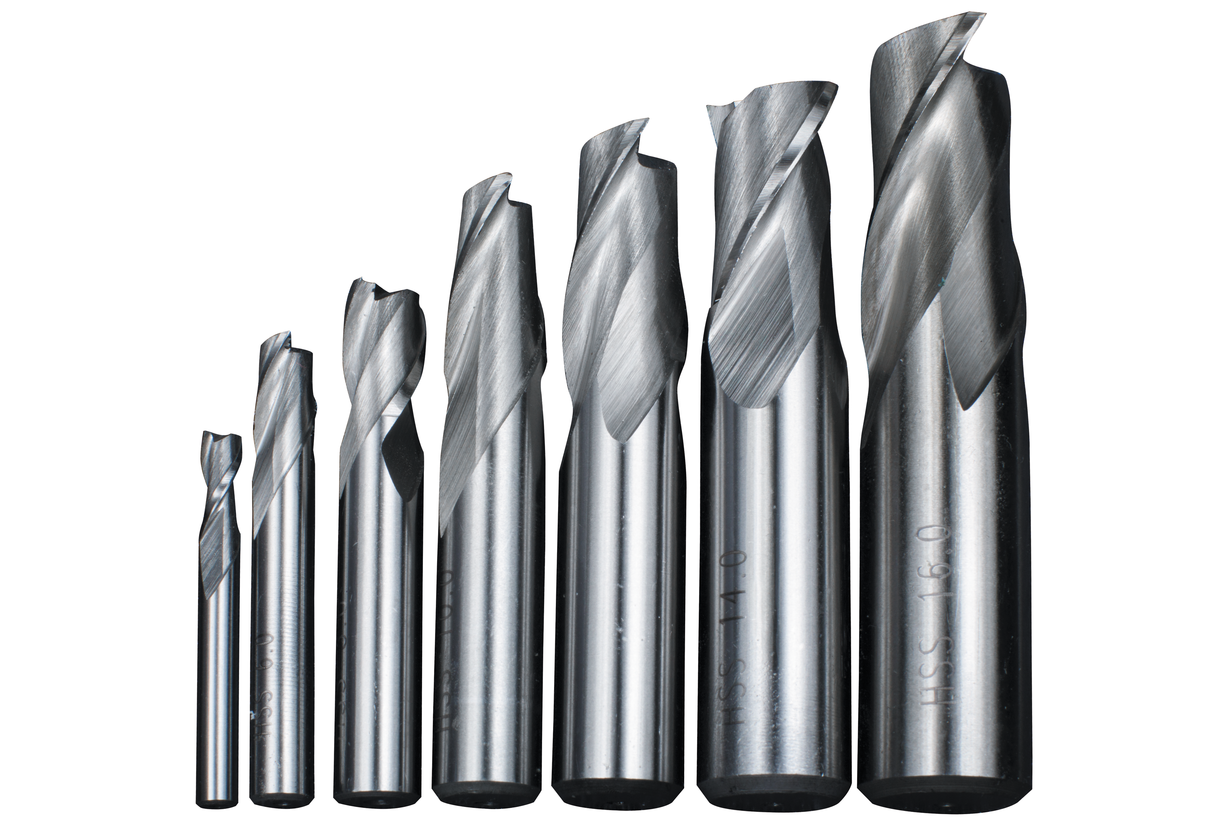

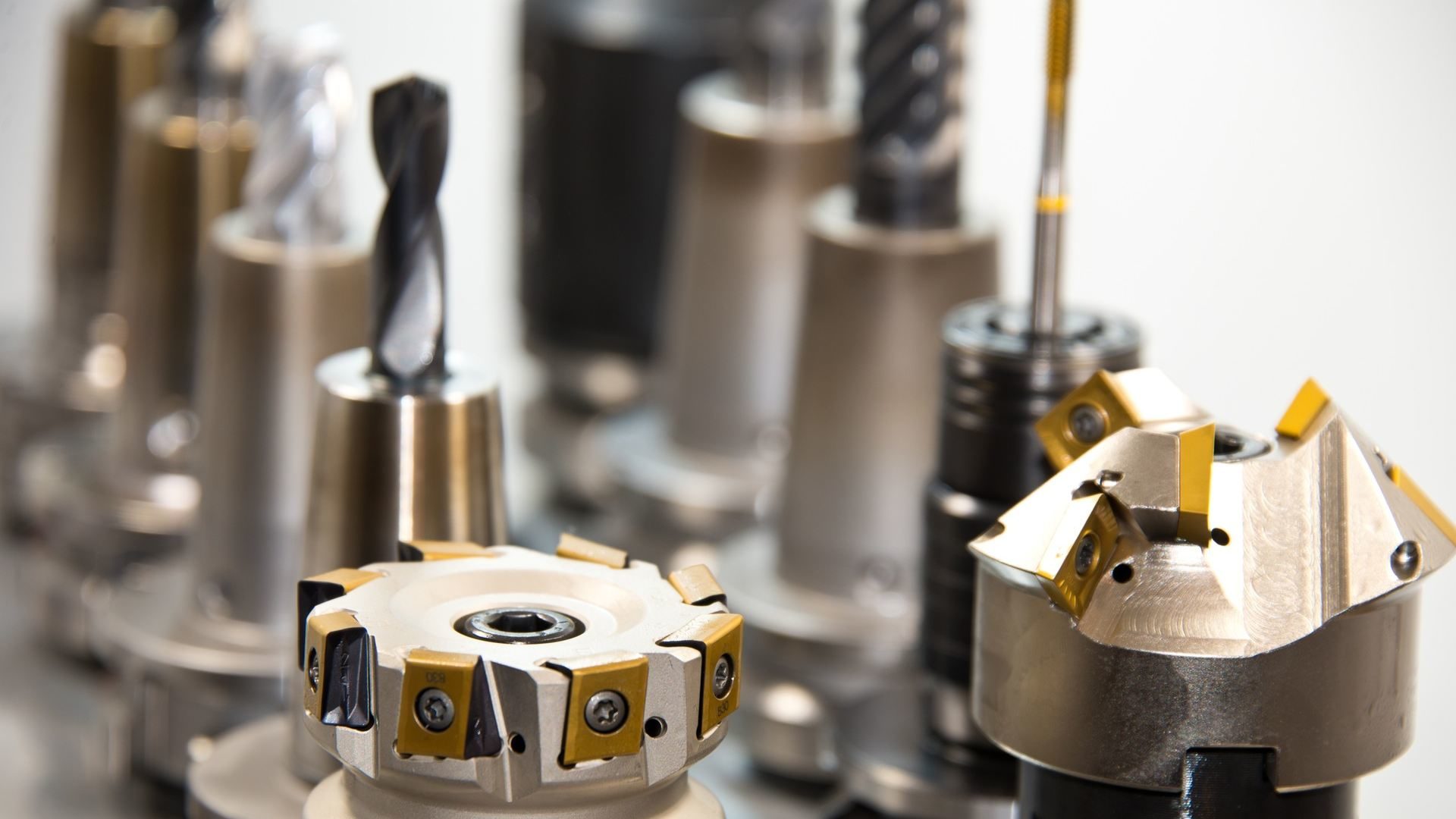

В качестве режущего инструмента на фрезерных станках с ЧПУ используются фрезы. Несмотря на конструктивное разнообразие, каждая фреза имеет режущие лезвия (зубья), взаимодействующие с обрабатываемой поверхностью заготовки. Для закрепления в патроне станка служит хвостовик фрезы. Хвостовик может крепиться к зубчатой части сваркой (или другими крепёжными элементами — винтами, болтами, клиньями и пр.), или представлять единое целое с режущей частью (тогда фреза называется цельной). В скоростных автоматических станках с ЧПУ предпочтение отдаётся цельным концевым фрезам с цилиндрическим или коническим хвостовиком — для быстрого и надёжного закрепления в патроне шпинделя. Материалом для изготовления фрез служит быстрорежущая сталь, металлокерамика, а также твёрдые сплавы с алмазным напылением.

Принцип обработки

При взаимодействии инструмента с заготовкой зубья фрезы снимают стружку с обрабатываемой поверхности. Специальные канавки вдоль тела фрезы способствуют отводу стружки из области резания. Нетрудно догадаться, что взаимное расположение зубьев и их геометрия оказывают решающее влияние на качество обработки поверхности, скорость резания и стойкость к износу самой фрезы. А также на величину потерь на трение и нагрев, а, следовательно, энергетические затраты на обработку и конечную стоимость готового изделия. Поэтому для каждого типа заготовки (деревянной, металлической, пластиковой, из оргстекла или камня) используются специальные фрезы.

Виды фрез

Разнообразные типы фрез можно классифицировать по группам, взяв за базис один из следующих признаков.

По конструктивным особенностям:

- Цельные — когда хвостовик фрезы и её режущая часть изготовлены как единое целое из одного материала;

- Составные фрезы отличает прочная зубчатая часть (инструментальная сталь) приваренная к хвостовику из конструкционной стали.

К этой же группе относят фрезы с напаянными на корпус зубьями из инструментальной стали;

К этой же группе относят фрезы с напаянными на корпус зубьями из инструментальной стали; - Сборные — как отмечалось выше, зубчатая часть таких фрез механически крепится к хвостовику.

По геометрии:

- Цилиндрические;

- Торцевые;

- Концевые;

- Конические;

- Гравировальные;

- Алмазные;

- Червячные и т. д.

По виду обрабатываемой заготовки — бывают специализированные фрезы по дереву, стали, пластичным металлам (медь, алюминий), оргстеклу или камню и т. д. В этом случае отличия в основном касаются материала режущей части фрезы (в зависимости от твёрдости заготовки), а также конструкции канавок для отведения стружи (исходя из характера стружки — пластичная, хрупкая, крупная или мелкая и т. д.).

Особенности инструмента для современных станков с ЧПУ

Главными достоинствами автоматизированных станочных комплексов является их высокая производительность, точность обработки и удобство в эксплуатации. Обеспечение этого невозможно без использования соответствующего инструмента, к которому также предъявляются строгие требования. Для работы на станках с ЧПУ в основном применяют цилиндрические концевые фрезы — твёрдосплавные или алмазные. Такие фрезы обладают повышенной жёсткостью и износостойкостью, противостоят вибрации при вращении и обеспечивают высокую точность и скорость резания. Конструктивные исполнения фрез довольно разнообразны. Ниже приведены самые распространённые типы с указанием особенностей и областей применения.

| Тип режущего инструмента | Конструктивные особенности | Обрабатываемый материал | Примечание |

| Концевые однозаходные | Одна режущая кромка, заточка наклонная | Твёрдые или вязкие материалы (пластик, акрил и т. п.) п.) |

Оптимизированы для высокоскоростной обработки; обеспечивают малую шероховатость обрабатываемой поверхности |

| Концевые двухзаходные | Две режущие кромки, острый зуб | Хрупкие материалы, образующие мелкую стружку (дерево, оргстекло, «композиты», некоторые сорта пластика) | |

| Спиральные однозаходные | Одна режущая грань, наклонная заточка | Пластики, ПВХ, акрил | Предназначены для высокоскоростной обработки; форма канавки специально предназначена для образования длинной стружки – с целью самомочистки фрезы и повышению её долговечности. По классу твёрдости выделяют типы N, A, AA. |

| Спиральные двухзаходные сферические | Две режущие кромки, форма зуба скруглённая («сферическая») | Применяются для нанесения гравировки (текста, рисунка) и финишной обработки сложных 3D-объектов, содержащих множество мелких деталей. | Низкая вибрация при обработке – обеспечивают гладкую поверхность обработки; При чистовой фрезеровке дерева поверхность получается полированной. |

| Конусные сферические | Иглообразная заострённая с округлым торцом | МДФ, дерево, твёрдые стали | Сочетает высокую прочность при малом диаметре рабочей поверхности |

| Гравер конический | Режущая часть плоская, под конус | Применяются для прецизионной обработки мелких элементов (обычно частей сложных трёхмерных объектов). |

По прочности различают граверы N и A, хотя оба типа чрезвычайно стойкие к износу |

| Гравер V-образный | Характерный треугольный торец | Поверхности любых материалов, в том числе твёрдых металлических | Применяется для нанесения так называемой V-гравировки |

| Подборка ссылок из каталогов инструмента для словаря по машиностроению | ||||||||

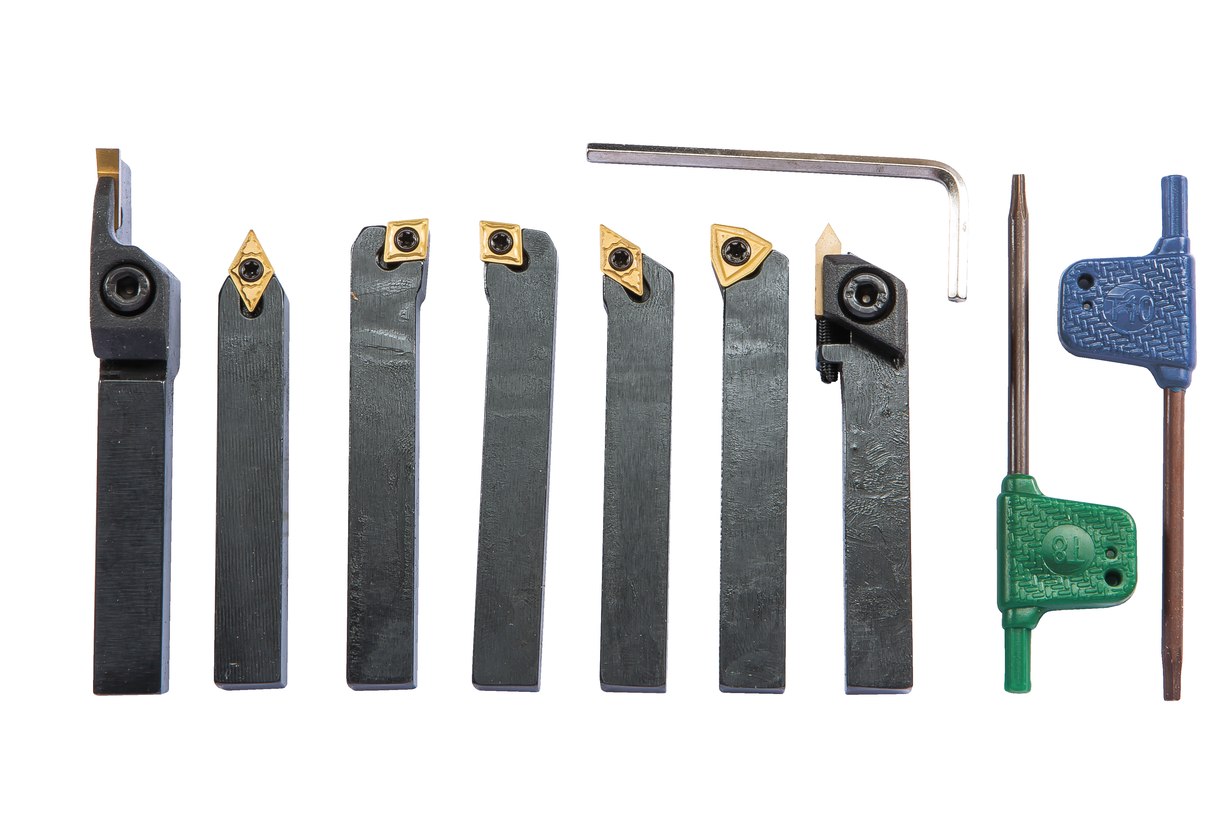

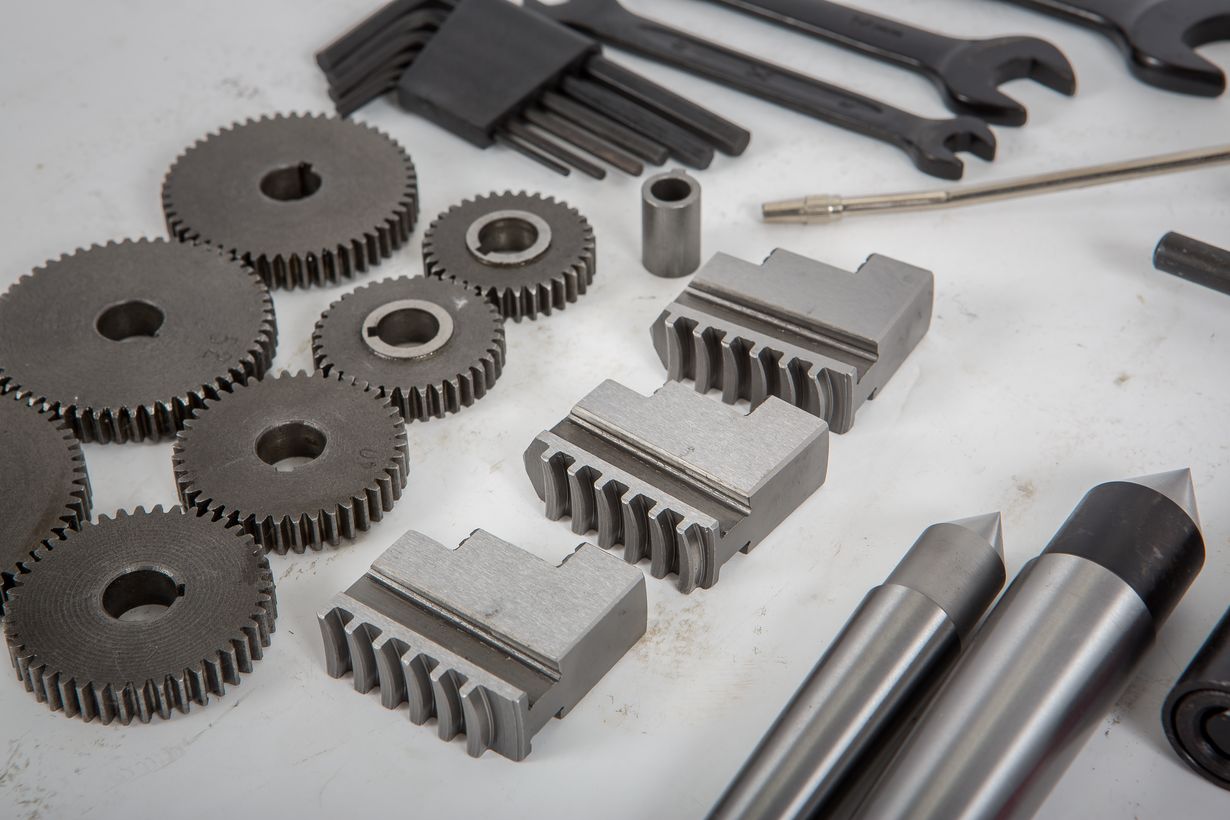

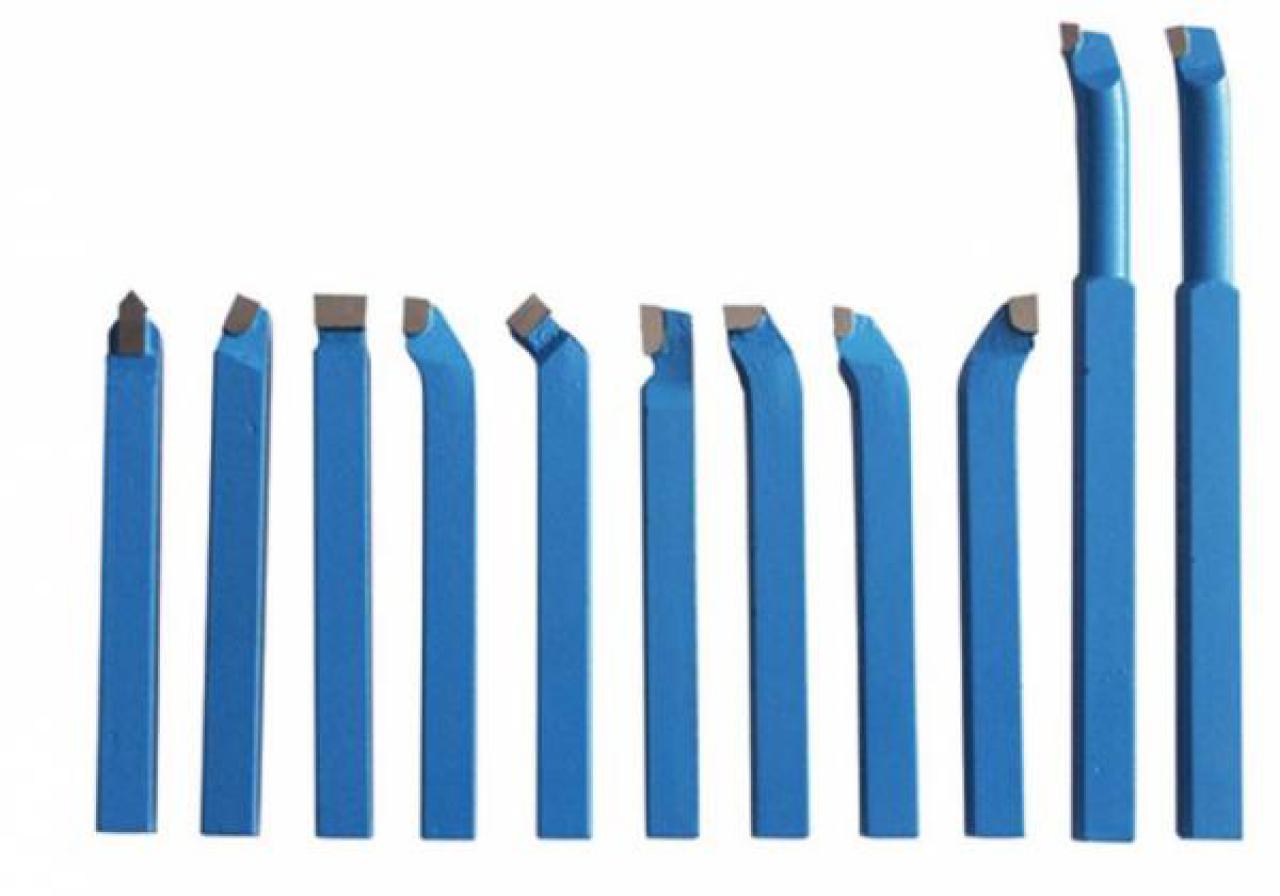

| 6 Фото инструментов режущих по металлу Модульные производительные фрезы Твердосплавные сменные пластины для точения Монолитные концевые фрезы Сверла | 4 Металлорежущий инструмент Walter для наружного и внутреннего точения фрезерования сверления Красочная иллюстрация немецкого производителя | 169 Иллюстрация сборного сверлильного инструмента Sandvik Coromant для обработки отверстий в металлах и сплавах Сверло Сандвик с механическим креплен | 282 Фото инструмента для металлообработки на станках Токарные резцы Насадные и концевые фрезы с твердосплавными режущими пластинами российского производителя | 283 Фото Инструмент токарный и фрезерный по металлу для производительного точения и фрезерования на современном промышленном станочном оборудовании | ||||

| 403 Твердосплавная фрезерная пластина Walter с износостойким покрытием Фото крупным планом металлорежущего инструмента немецкого производителя | 21 Режущая твердосплавная пластина Walter CNMG без задних углов Инструмент ромбической формы со сквозным отверстием для крепления Красочная фотография | 243 Режущий твердосплавный инструмент Walter Сменная многогранная пластина для механического крепления в корпус спирального сверла Красочная фотография | 2098 Разнообразные виды металлорежущего инструмента для точения, фрезерования и сверления на современных станках Фото из каталога немецкого производителя | 946 Режущий инструмент Sandvik в инструментальном барабане многофункционального токарно-фрезерного обрабатывающего центра с ЧПУ Твердосплавной сверло и то | ||||

| 138 Фото пластин сменных режущих для токарного инструмента по металлу СМП из керамики, кубического нитрида бора и поликристаллического алмаза | 349 Фото Твердосплавные пластины различной формы (позитивные с задними углами и негативные без задних углов) для токарной обработки металлов на станках | 784 Иллюстрация разнообразия сменных режущих пластин из твердого сплава для фрезерования заготовок деталей из металлов и сплавов Фото из каталога | ||||||

См. | ||||||||

Резцы по металлу Особенности / Metal lathe tools Features | Сверла Конструкция / Parts of a drill | |||||||

Концевые фрезы по металлу Конструкция / Parts of an end mill | Сборные фрезы с СМП / Parts of a milling cutter | |||||||

Метчики Конструкция / Thread taps for metal | Метчик для накатки резьбы / Cold forming roll taps | |||||||

Развертки по металлу и развертывание отверстий / Reaming and reamer cutting tool | ||||||||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | ||||||||

273 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр. | ||||||||

Фасонное точение на токарном металлорежущем оборудовании с числовым программным управлением (ЧПУ) Токарный профильный сборный резец Иллюстрация из каталога Фасонное точение на токарном металлорежущем оборудовании с числовым программным управлением (ЧПУ) Токарный профильный сборный резец Иллюстрация из каталога _ Карлой с твердосплавной многогранной режущей пластиной крупным планом на цветной фотографии инструментального промышленного каталога 2013 года Механическая обработка | ||||||||

| Подборка ссылок иллюстрированных из промышленных каталогов | ||||||||

| 4 Токарный режущий инструмент по металлу в действии Фото токарной наружной обработки резцом с режущей сменной пластиной из твердого сплава | 6 Общий вид токарного инструмента WALTER Резцы и сменные режущие неперетачиваемые пластины Механическое крепление повышенной жесткости для ромбической формы | 86 Наружная продольная токарная обработка закаленной стали державкой со сменной круглой пластиной из сверхтвердого режущего материала Система крепления Прижим сверху | 47 Специализированный металлорежущий инструмент Sandvik Coromant для многофункциональных токарно-фрезерных обрабатывающих центров с ЧПУ Сборный резец с к | 3 Продукция компании-изготовителя металлорежущего инструмента Pramet Общий вид токарного резца с механическим креплением сменных режущих пластин ромбической формы К | 5 Резцы Pramet с квадратным призматическим хвостовиком для наружного продольного и фасонного точения Сменные режущие пластины СРП ромбической и треугольной формы PR | |||

| 283 Резец токарный проходной правый с механическим креплением негативных сменных режущих пластин из твердого сплава треугольной формы Система повышенной жесткости СМЕ | 17 Токарный инструмент Walter для наружного точения Резец с механическим креплением сменной режущей пластины для контурной токарной обработки | 71 Токарный резец Walter со сменной твердосплавной пластиной CNMG Система крепления сверху за отверстие с двойным прижимом Фотография работы режущего инструмента | 45 Фото токарного резца по металлу из инструментального каталога Инструмент с режущей сменной пластиной из твердого сплава Показан процесс продольного точения | 61 Фотография резца со сменными режущими твердосплавными пластинами Металлорежущий инструмент для токарной обработки на станках Прижим СРП сверху за отверстие | 225 Иллюстрация современного токарного инструмента со сменными режущими пластинами для наружного профильного точения на металлорежущих станках Фото из каталога | |||

| 273 Фасонное точение на токарном металлорежущем оборудовании с числовым программным управлением (ЧПУ) Токарный профильный сборный резец Иллюстрация из каталога | 731 Фотография резца с режущей сменной пластиной из твердого сплава Процесс чернового точения на многофункциональном токарно-фрезерном центре с ЧПУ | 38 Токарный режущий сборный инструмент Kennametal с подачей СОЖ под высоким давлением Прижим сменной пластины сверху Фотография | 44 Металлорежущий инструмент Kennametal для наружного точения на металлообрабатывающем оборудовании Токарный резец со сменной многогранной пластиной | 176 Иллюстрация технологического процесса токарной обработки на многофункциональном обрабатывающем центре с ЧПУ Токарная державка Kennametal с режущей сме | 180 Стандартный токарный резец Kennametal со сменной ромбической пластиной и призматической хвостовой частью для закрепления в станке Фотография процесса | |||

| 6 Фото токарного инструмента по металлу Профильная токарная обработка сборным резцом со сменными твердосплавными пластинами Иллюстрация из каталога | 242 Токарные державки Kennametal со сменными режущими пластинами для наружного точения Тангенциальная система крепления Фото инструмента в работе | 8 Резцы (державки) с режущими сменными пластинами для наружной и внутренней токарной обработки на металлорежущих станках Фото | 6 Фото резцов токарных со сменными пластинами из твердого сплава и сверхтвердых режущих материалов Инструмент для точения, обработки канавок и отрезки на токарных станках | 255 Фото токарных резцов по металлу Наружные державки и расточные оправки со сменными режущими твердосплавными пластинами Режущий инструмент из Китая | 4 Иллюстрация инструмента по металлу для точения на металлорежущих станках Токарный резец для наружной профильной обработки со сменной режущей пластиной | |||

| 357 Фото инструмента сборного для токарной обработки металлов и сплавов на металлорежущих станках Резец с позитивной сменной режущей пластиной | ||||||||

| 4 Расточной токарный резец со сменными режущими пластинами для точения внутренних поверхностей на металлорежущих станках Красочная иллюстрация из каталога | 104 Фото расточного резца с треугольной сменной пластиной из твердого сплава Сборный режущий инструмент для внутреннего точения на металлообрабатывающем оборудовании | 42 Режущий инструмент фирмы Sandvik для внутренней токарной обработки на металлообрабатывающем оборудовании Антивибрационная расточная оправка Silent Too | 599 Высокопроизводительный металлорежущий инструмент Sandvik Расточная оправка Coromant Capto с системой внутренней подачи СОЖ Крепление винтом сменной ре | 598 Токарная антивибрационная расточная оправка Sandvik Coromant Silent Tools крупным планом на полностраничной иллюстрации инструментального каталога | 285 Резец расточной Pramet для обработки глухих отверстий Пластина режущая сменная многогранная твердосплавная ромбической формы 80 градусов при вершине Общий вид ТАБ | |||

| 2 Фото расточного токарного инструмента Иллюстрация процесса обратного растачивания модульной расточной оправкой со сменной режущей пластиной | 236 Фотографии резцов по металлу Набор расточных державок с режущими сменными пластинами из твердого сплава Иллюстрация инструментального каталога | 248 Фото резца расточного со сменной твердосплавной пластиной ромбической формы быз задних углов Инструмент для растачивания отверстий на токарных станках | ||||||

| 304 Фото обработки канавок на токарном станке инструментом с режущими сменными пластинами и обильным подводом смазочно-охлаждающей жидкости (СОЖ) | 44 Точение торцевых канавок на токарном станке Красочное фото процесса с использованием специализированного инструмента с режущими сменными пластинами | 120 Иллюстрация процесса токарной продольной обработки широкой канавки прорезным резцом с режущей сменной пластиной из твердого сплава Плунжерное точение на станке | 72 Фото токарного резца для отрезки и точения канавок на станке Сборный инструмент со сменными твердосплавными пластинами и призматическим стандартным хвостовиком | 809 Токарный инструмент Sandvik для отрезки и обработки канавок Отрезное лезвие с односторонней сменной режущей пластиной Крепление СМП за счет пружинящих | 834 Передовые инструментальные технологии от компании Sandvik Coromant Станочная наладка инструмента с внутреннем подводом СОЖ для высокопроизводительной | |||

| 137 Иллюстрация процесса механической обработки глубоких канавок на токарном металлообрабатывающем оборудовании Прорезной сборный резец Walter с двусторон | 390 Металлорежущий американский инструмент для наружной токарной обработки канавок крупным планом Канавочный сборный резец Kennametal с режущей твердоспла | 210 Сборный токарный инструмент крупным планом Прорезной резец со стандартным призматическим хвостовиком для отрезки и обработки канавок на токарных станках | 248 Токарный инструмент для точения канавок и отрезания Державки со сменными режущими пластинами Иллюстрация процесса механической обработки на токарном станке | 159 Фото современного инструмента для металлообработки на станках Точение профильной канавки на токарном станке канавочным резцом с СРП из твердого сплава | 401 Красочная иллюстрация процесса точения канавок токарным сборным резцом – лезвием Sandvik Coromant с режущей сменной твердосплавной пластиной | |||

| 433 Фото обработки глубоких торцевых канавок на токарном станке инструментом с режущими сменными пластинами и подводом СОЖ в зону резания | 152 Фото токарного резца по металлу Сборный инструмент с призматическим хвостовиком и двухлезвийной сменной режущей пластиной для точения торцевых канавок | 361 Фото специального долбежного резца с твердосплавной сменной режущей пластиной Иллюстрация сборного инструмента из каталога чешского производителя | 5 Фото токарной обработки на станке Иллюстрация процесса вытачивания неглубокой канавки резцом с четырехкромочной режущей твердосплавной пластиной | |||||

| 938 Резьбонарезной инструмент Sandvik Резьбовой резец со сменной многогранной твердосплавной пластиной для резьбонарезания на металлообрабатывающем оборуд | 280 Нарезание наружной резьбы резьбовым резцом с СРП Крепление сменной режущей твердосплавной пластины винтом Полностраничное фото технологического процесса | 107 Красочная иллюстрация процесса механической обработки Сборный резьбовой наружный резец Sandvik с многолезвийной сменной твердосплавной пластиной | 335 Точение резьбы токарным резцом с многогранной резьбовой пластиной из твердого сплава Фото из каталога процесса механической обработки на металлорежущем станке | 231 Нарезание наружной резьбы резцом на токарном станке за несколько проходов Фото режущего инструмента с многокромочной резьбонарезной пластиной | ||||

| 634 Фото сборной фрезы по металлу с тангенциальным креплением сменных режущих пластин Общий вид фрезерной обработки на вертикально-фрезерном станке с числовым управлением | 636 Фото фрезерного сборного инструмента с тангенциальным креплением сменных твердосплавных пластин Иллюстрация из инструментального каталога немецкого производителя | 761 Фото фрезы дисковой трехсторонней с креплением на оправку и креплением твердосплавных сменных режущих пластин винтом с тороидальной головкой Общий вид при фрезеровании | 762 Иллюстрация фрезерного инструмента с СРП в работе Фрезерование на горизонтально-фрезерном обрабатывающем центре с ЧПУ Фото насадной фрезы с твердосплавными пластинами | 1650 Фото процесса фрезерования на горизонтально-фрезерном станке заготовки длиннокромочными фрезами (кукуруза) со сменными твердосплавными пластинами | 474 Торцовая насадная сборная фреза Pramet с пятигранными позитивными режущими пластинами Фрезерный инструмент для высокопроизводительного фрезерования плоскос | |||

| 1419 Насадная торцевая фреза ведет механическую обработку блока цилиндров на горизонтально-фрезерном станке Фото из промышленного каталога немецкого производителя | 796 Процесс механической обработки на горизонтально-фрезерном станке крупным планом Фрезерование сборным фрезерным инструментом немецкой инструментальной | 627 Фото длиннокромочной концевой фрезы с режущими сменными пластинами Металлорежущий фрезерный инструмент для производительного фрезерования на станках с ЧПУ | 916 Торцовые насадные фрезы с режущими сменными многогранными пластинами из твердого сплава Цветная красочная иллюстрация технического источника | 1004 Специальный антивибрационный станочный инструмент Красочная иллюстрация инструментальной наладки с большим вылетом с торцевой насадной фрезой с СРП | 133 Высокопроизводительный фрезерный инструмент Sandvik Coromant с твердосплавными многогранными режущими пластинами Иллюстрация торцевой сборной фре | |||

| 1118 Красочная фотография фрезы сборной торцевой со сменными режущими шестигранными пластинами из твердого сплава и без задних углов Иллюстрация из каталога | 1690 Фото из промышленного каталога 2013 года американского производителя Длиннокромочная концевая сборная фреза Kennametal с внутренними каналами для подв | 1778 Красочная иллюстрация сборного металлорежущего инструмента Kennametal из каталога инструментальной продукции 2013 года на русском языке Прорезные диск | 1840 Торцевая насадная сборная фреза Kennametal с круглыми твердосплавными сменными пластинами с каналами для подвода СОЖ через СРП Цветная полностраничная | 458 Чешский сборный фрезерный инструмент крупным планом Насадная торцевая фреза Pramet с твердосплавными восьмигранными позитивными пластинами Иллюстрация пром | 462 Инструмент чешской компании Прамет для высокопроизводительного фрезерования глубоких уступов и пазов Длиннокромочная кукурузная фреза Pramet со сменными тв | |||

| 466 Концевые сборные фрезы Pramet для фрезерной обработки прямоугольных уступов в металлических заготовках Чешский фрезерный металлорежущий инструмент крупным | 470 Высокопроизводительный фрезерный инструмент фирмы Pramet для фрезерования прямоугольных глубоких уступов Насадная длиннокоромочная фреза Прамет с параллело | 1654 Концевые и насадные фрезы по металлу со сменными режущими твердосплавными пластинами Форма СРП восьмигранная и параллелограммная с задними углами | 1699 Торцевая фреза со сменными твердосплавными пластинами в работе Красочная иллюстрация технологического процесса на горизонтально-фрезерном станке с ЧПУ | 1708 Фрезы по металлу со сменными режущими пластинами для производительной мехобработки на фрезерных станках и обрабатывающих центрах с ЧПУ Фото инструмента | 820 Красочное фото сборных фрез с тангенциальным креплением сменных режущих пластин из твердого сплава Концевые и насадные фрезы Korlo | |||

| 1096 Фото сборной торцевой фрезы с режущими сменными многогранными пластинами из твердого сплава Фрезерный инструмент по металлу для фрезерования на станках | 1394 Иллюстрация инструментов для фрезерования заготовок из металла на станках Двусторонние и трехсторонние фрезы с режущими сменными пластинами Фото из каталога | 1448 Фото торцевой насадной фрезы с режущими сменными круглыми пластинами для фрезерования сложнопрофильных поверхностей на металлорежущих станках с ЧПУ | 283 Фото сборной торцевой фрезы во время процесса фрезерования прямоугольного уступа в стальной заготовке на вертикально-фрезерном станке с ЧПУ | 2 Фото фрезы торцевой с режущими квадратными пластинами из твердого сплава при фрезеровании на станке глубокого прямоугольного уступа без подвода СОЖ | 203 Фото фрез по металлу с режущими сменными пластинами из твердого сплава Красочная иллюстрация фрезерного сборного инструмента китайского производства | |||

| 237 Фото фрезерного инструмента по металлу со сменными режущими пластинами Китайские торцевые фрезы для фрезерования плоскостей заготовок на станках | 550 Сборная концевая фреза по металлу с параллелограммными твердосплавными пластинами и гладким цилиндрическим хвостовиком Фото из каталога инструмента | 613 Фото насадной длиннокромочной фрезы по металлу Фрезерный инструмент с наборной режущей кромкой для производительного фрезерования на станках с ЧПУ | 637 Фотография кассетной дисковой фрезы в трехстороннем исполнении Фрезерный инструмент с СМП по металлу для фрезерования на станках пазов и выемок | 648 Красочное фото фрезы торцевой с многоранными сменными режущими пластинами из твердого сплава Инструмент по металлу для фрезерования на станках | ||||

| 764 Фото фрезерного инструмента по металлу крупным планом Специальная фасочная фреза с СМП для фрезерования фасок обрабатываемых на станках заготовок | 93 Фото сборных фрез по металлу с режущими сменными пластинами из твердого сплава Иллюстрация фрезерного инструмента для разных видов фрезерования | 123 Фото фрезерной обработки на вертикально-фрезерном станке контура заготовки Применяемый инструмет – длиннокромочная фреза с наборной режущей кромкой | 129 Фото процесса фрезерования прямоугольных выступов в заготовке из металла Обработка ведется насадной сборной фрезой с режущими сменными пластинами | |||||

| 800 Твердосплавный монолитный фрезерный инструмент Иллюстрация процесса фрезерования сложнопрофильных поверхностей на вертикально-фрезерном станке с ЧПУ | 536 Фото процесса фрезерования фасонных и криволинейных поверхностей концевой фрезой из твердого сплава Общий вид фрезерной операции на обрабатывающем центре с ЧПУ | 541 Фото фрезерования фасонной поверхности концевой твердосплавной фрезой с износостойким покрытием Общий вид механической операции на вертикально-фрезерном станке с ЧПУ | 1523 Модульные концевые фрезы со сменными режущими твердосплавными головками Державка с цилиндрическим хвостовиком Фотография из каталога инструмента и оснастки | 1547 Полностраничное фото из каталога режущего инструмента для металлообработки на станках Фрезерование отверстия монолитной концевой фрезой из твердого сплава | ||||

| 790 Фото многозубой концевой фрезы во время обработки стальной заготовки на вертикально-фрезерном станке с ЧПУ Красочная иллюстрация из инструментального каталога производителя | 794 Фото фрезы концевой монолитной при фрезеровании глубокого прямоугольного уступа заготовки на горизонтально-фрезерном обрабатывающем центре с ЧПУ | 854 Фото процесса фрезерования концевой фрезой фасонной поверхности заготовки из жаропрочного сплава Иллюстрация из промышленного каталога производителя из США | 1052 Красочный вид фрезы концевой твердосплавной при фрезеровании прямоугольного выступа стальной заготовки на вертикально-фрезерном станке | 16 Фото концевых фрез для черного и чистового фрезерования, монолитные спиральные сверла Метчики для нарезания резьбы в сквозных отверстиях Иллюстрация каталога | 2 Фрезерование в полный паз монолитной твердосплавной фрезой на вертикально-фрезерном станке Фото из инструментального каталога шведского производителя | |||

| 8 Иллюстрация современного инструмента для металлообработки на станках Фото концевой фрезы во время контурного фрезерования заготовки с обильной подачей СОЖ | 348 Фото концевых фрез из твердого сплава для различных видов фрезерования заготовок деталей из металлов и сплавов на фрезерных станках и центрах с ЧПУ | 4 Фото инструмента для фрезерования заготовок из металла Концевая твердосплавная многозубая фреза при фрезерной обработке на станке прямоугольного выступа | 143 Фото твердосплавной концевой фрезы в процессе контурного фрезерования на вертикально-фрезерном станке с ЧПУ Иллюстрация из инструментального каталога | |||||

| 531 Фото современного режущего инструмента для фрезерования внутренней резьбы на фрезерных станках с ЧПУ Цельнотвердосплавная резьбовая фреза крупным планом | 1964 Полностраничная цветная иллюстрация процесса резьбофрезерования внутренней резьбы в корпусной детали на вертикально-фрезерном обрабатывающем центре с | 1253 Фото процесса фрезерования стандартной внутренней резьбы резьбофрезой на вертикально-фрезерном станке с ЧПУ Иллюстрация инструмента из каталога | ||||||

| 156 Фото победитового сверла по металлу Монолитный режущий инструмент из твердого сплава для производительного сверления отверстий в заготовках на металлорежущих станках | 313 Твердосплавное монолитное спиральное сверло Walter крупным планом Иллюстрация инструментального промышленого каталога 2007 немецкого производителя | 803 Металлорежущий инструмент фирмы Pramet для высокопроизводительной обработки отвертий в металлах и сплавах Спиральные твердосплавные монолитные сверла Праме | 344 Высокоточный сверлильный инструмент по металлу Твердосплавные цельные сверла и сверла из быстрорежущей стали Красочное фото технологической операции | 683 Красочное фото спиральных сверл по металлу для производительного сверления отверстий в заготовках из различных групп обрабатываемых материалов | ||||

| 30 Фото спирального сверла по металлу во время обработки заготовки детали на вертикально-фрезерном станке с ЧПУ Полностраничная иллюстрация из каталога | 188 Красочное фото сверла по металлу с внутренними каналами для подвода смазочно-охлаждающей жидкости (СОЖ) в зону резания под высоким давлением | 326 Фото сверла по металлу Иллюстрация процесса сверления на металлорежущем станке заготовки с многочисленными сквозными отверстиями | 47 Спиральное сверло по металлу Красочное фото монолитного твердосплавного инструмента для механической обработки отверстий на металлорежущих станках | |||||

| 323 Фото корпусного сверла с механическим креплением сменных режущих пластин Общий вид станочной сверлильной операции по обработке отверстий в наклонной плоскости заготовки | 296 Фото сверла спирального по металлу со сменной режущей головкой из твердого сплава Механическая обработка на горизонтально-фрезерном станке с ЧПУ Иллюстрация из каталога | 776 Фото сверла по металлу с твердосплавными режущими пластинами Иллюстрация процесса сверления на станке трубной доски с многочисленными отверстиями | 1228 Сверла по металлу с режущими сменными пластинами квадратной формы Инструмент для производительной обработки отверстий на станках Фото | 730 Сверлильный металлорежущий сборный инструмент со сменными неперетачиваемыми твердосплавными пластинами Иллюстрация процесса мехобработки отверстий на станке с ЧПУ | 734 Металлорежущий осевой инструмент со сменными режущими твердосплавными головками для производительной обработки отверстий в различных материалах Фото процесса | |||

| 324 Сверло с режущими сменными твердосплавными пластинами (центральная и периферийная СМП) Инструмент с внутренними каналами для подвода СОЖ в зону обработки | 18 Фото сверла по металлу с режущими сменными пластинами из твердого сплава Производительный станочный инструмент для сверления отверстий в стальных заготовках | 296 Фото сверла со сменной режущей головкой из твердого сплава Красочная иллюстрация модульного режущего инструмента для обработки отверстий на станках | 481 Фото сверла с механическим креплением сменных квадратных пластин из твердого сплава Режущий инструмент для обработки отверстий в стальных заготовках | 254 Сверло по металлу Фото сборного инструмента с режущими сменными твердосплавными пластинами для производительного сверления отверстий на станках | 119 Фото ружейного сверла установленного на специализированное станочное оборудование для механической обработки глубоких отверстий с высокой точностью в заготовках | |||

| 640 Фото метчика со спиральными стружечными канавками для нарезания резьбы в глухих отверстиях и вывода стружки наружу Иллюстрация инструментального каталога | 392 Фото спирального метчика с винтовыми стружечными канавками Иллюстрация процесса нарезания внутренней метрической резьбы в глухом отверстии заготовки детали на станке | 1213 Машинный метчик крупным планом Резьбонарезной инструмент немецкой инструментальной компании с внутренними каналами для подвода СОЖ в зону резания | 69 Фото винтового метчика при нарезании резьбы на станке с ЧПУ в глухих отверстиях заготовки из металла Инструмент закреплен в резьбонарезной патрон | |||||

| 426 Процесс развертывания отверстий на станке в стальной заготовке Используемый инструмент – многолезвийная развертка с режущей головкой из твердого сплава | 294 Фото двухлезвийного расточного инструмента Процесс растачивания цилиндрического отверстия модульной расточной системой с механическим крепленим сменных пластин | 263 Процесс высокоточного чистового растачивания отверстий в металле на горизонтально-расточном металлообрабатывающем оборудовании Однолезвийный сборный р | 326 Иллюстрация расточного сборного инструмента Механическая обработка цилиндрических высокоточных отверстий на горизонтально-фрезерном металлообрабатывающем центре с ЧПУ | 215 Многолезвийный сборный расточной инструмент с твердосплавными сменными режущими пластинами Sandvik Coromant Цветная иллюстрация процесса механиче | 547 Фото расточной головки с одним режущим лезвием Станочный инструмент для точной обработки отверстий деталей на горизонтально-расточных станках | |||

| 30 Фото инструмента для высокоточной обработки отверстий на станках Сборные головки расточные с микрометрической регулировкой режущей кромки из Китая | 55 Фото китайских расточных головок с СМП для прямого и обратного растачивания отверстий в металле на фрезерных и расточных металлорежущих станках | 98 Фото специального расточного инструмента по металлу со сменными режущими пластинами из твердого сплава Головки для конкретных технологических операций | 909 Режущий осевой инструмент из Чехии Расточной металлорежущий инструмент Pramet для чистового и чернового растачивания отверстий в стальных заготовках Иллюст | |||||

| 512 Иллюстрация процесса обработки стальной заготовки инструментом Sandvik Coromant с СРП на токарном обрабатывающем центре | 514 Многофункциональный металлорежущий сборный инструмент Sandvik Coromant со сменными режущими пластинами из твердого сплава на красочной цветной фото | 459 Фото принадлежностей, запасных частей и комплектующих для сборного металлорежущего инструмента Винты Приспособление для сборки инструментальных наладок | ||||||

| 524 Инструментальные токарные блоки Sandvik Coromant на полностраничной иллюстрации промышленного каталога 2017 года на русском языке | 683 Иллюстрация вспомогательного станочного инструмента на страницах промышленного инструментального каталога Walter 2007 Токарные резцедержатели Инструме | 609 Фото вспомогательного инструмента для металлорежущих станков Вид многофункционального соединения с полигональным хвостовиком Capto (PSC) ISO 26623-1 | 112 Фото зажимной инструментальной оснастки для металлорежущих фрезерных станков и обрабатывающих центров с ЧПУ Патроны для вращающегося инструмента | 312 Фото зажимной станочной оснастки для вращающегося режущего инструмента по металлу Цанговый патрон Силовой фрезерный патрон Сверлильный и резьбонарезной патроны | ||||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | ||||||||

143 Каталог WALTER 2020 Станочный инструмент и технологическая оснастка Инновации Стр. | ||||||||

Фото твердосплавной концевой фрезы в процессе контурного фрезерования на вертикально-фрезерном станке с ЧПУ Иллюстрация из инструментального каталога Фото твердосплавной концевой фрезы в процессе контурного фрезерования на вертикально-фрезерном станке с ЧПУ Иллюстрация из инструментального каталога _ Walter Вальтер | ||||||||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

Как осуществляется автоматическая смена инструмента на станке с ЧПУ

Обновлено: 05.03.2021

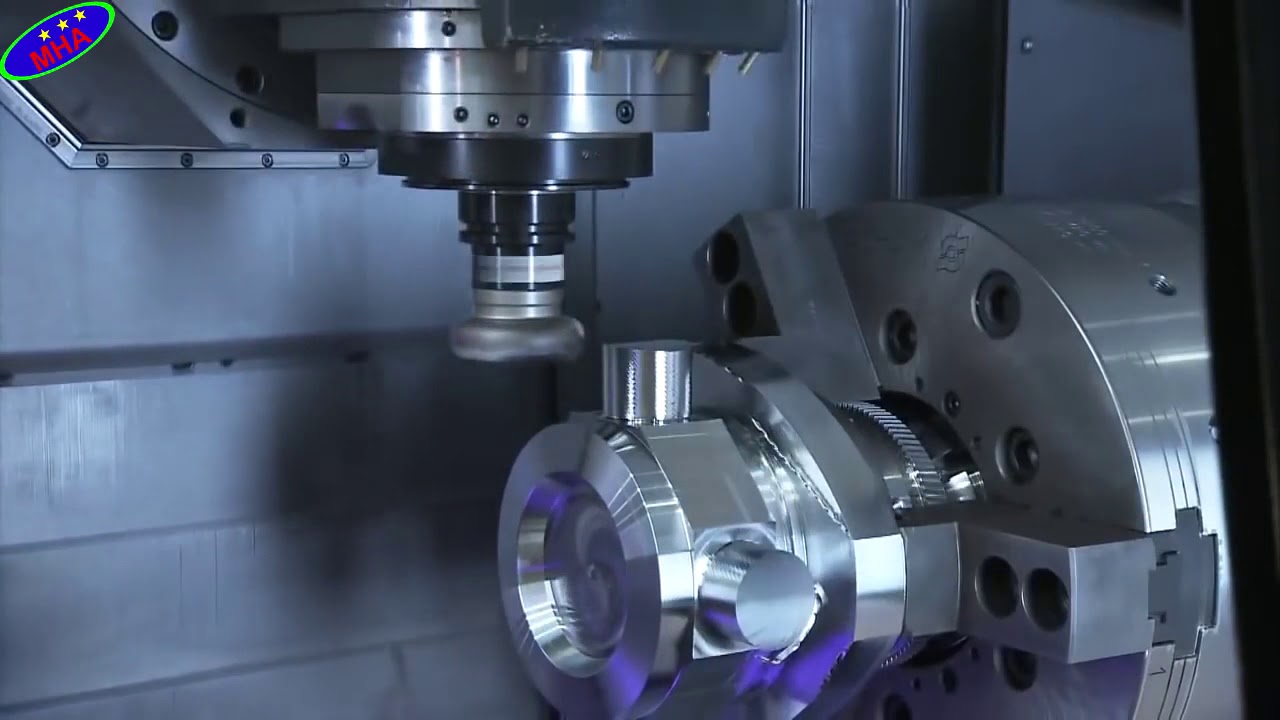

Развитие числового программного управления привело к появлению многоцелевых станков и универсальных обрабатывающих центров. Системы ЧПУ позволяют производить сверление, фрезерование, расточку в любых направлениях. Многооперационная обработка в трех или четырех координатных осях на одном станке вместо нескольких значительно сократила время производства одной детали. Установка заготовки на универсальный обрабатывающий центр выполняется один раз, и на выходе мы получаем готовое изделие.

Возможности современных управляющих систем практически не ограничены в количестве одновременно выполняемых операций. В современных токарно-фрезерных станках конфигурация «шпиндель-задняя бабка» заменена на «шпиндель-противошпиндель». При этом даже такое усовершенствование оставляет большой запас вычислительных мощностей числового программного управления.

Схема использования режущего инструмента в станках с ЧПУ

Автоматическая смена инструмента на станках с ЧПУ стала следующим шагом производителей по оптимизации их работы. За счет этого удалось ускорить процесс обработки, обеспечить высокую точность позиционирования, снизить вероятность ошибки оператора и, соответственно, процент брака.

В зависимости от вида изделия частота смены инструмента составляет до 25 раз в час.

Общая схема установки и смены инструмента на станках с ЧПУ выглядит следующим образом:

- Подбор необходимых фрез, граверов, резцов в соответствии с программой обработки.

- Установка в инструментальный магазин.

- Определение вылета (размерная настройка).

- Кодирование.

- Замена изношенного или поломанного инструмента.

Последний пункт стоит рассмотреть подробнее. У любого режущего инструмента есть расчетный ресурс. Но иногда режущая кромка изнашивается раньше положенного срока, твердосплавная напайка выкрашивается или происходит поломка хвостовика.

Причинами этого могут быть и качество инструмента, и состояние заготовки (избыточная твердость, инородные включения).

Во многих станках с ЧПУ есть системы слежения за состоянием обработки. При повышении нагрузки на шпиндель или поломке фрезы происходит остановка программы, и оператору необходимо выполнить ручную замену и, при необходимости, заточить, повторно определить вылет и запустить обработку. Проблема решается увеличением количества идентичного инструмента в механизме автоматической смены, но это требует повышения емкости последнего.

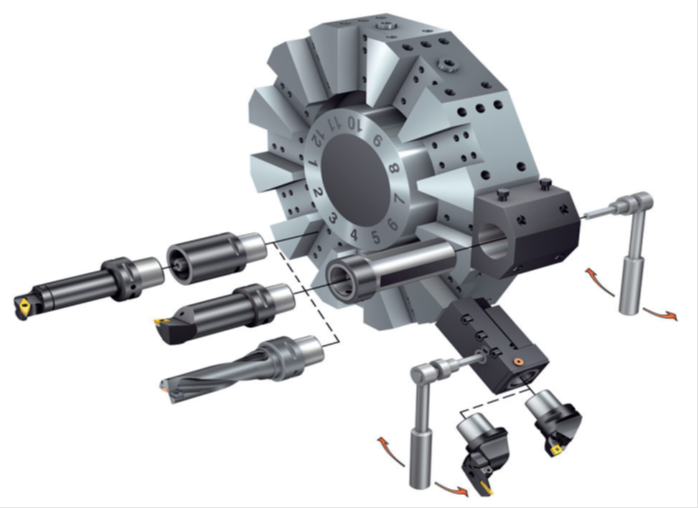

Виды устройств автоматической смены инструмента

Устройства автоматической смены инструмента на ЧПУ различаются конструктивным исполнением. Каждый производитель использует собственные технические решения, механизмы, комплектующие.

В настоящее время используется 4 алгоритма:

- Изменение положения револьверной головки.

- Непосредственная передача инструмента из магазина в рабочее положение (шпиндель).

- Передача через промежуточный накопитель (поворотную головку).

- Передача и установка в шпиндель автооператором.

Рассмотрим самые распространенные виды механизмов.

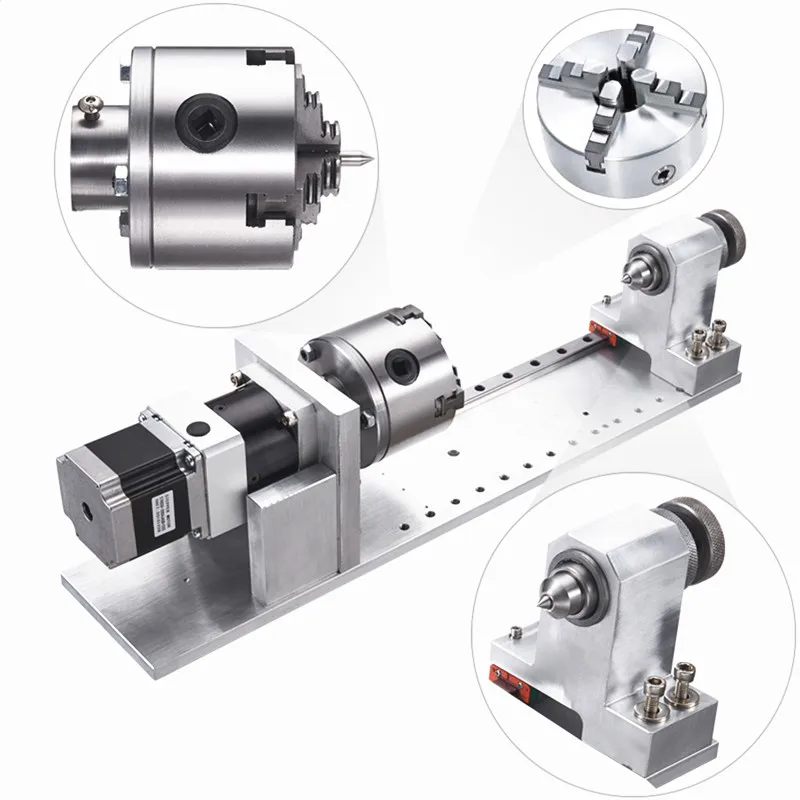

Револьверная головка

Использование поворотной револьверной головки считается самым простым способом организации автоматической смены инструмента на ЧПУ. Он используется на большинстве одношпиндельных токарных станков. Резцы, сверла, центровки и другой неподвижный относительно станины инструмент устанавливается вручную. Смена инструмента осуществляется поворотом на определенное количество шагов и фиксацией револьверной головки.

Он используется на большинстве одношпиндельных токарных станков. Резцы, сверла, центровки и другой неподвижный относительно станины инструмент устанавливается вручную. Смена инструмента осуществляется поворотом на определенное количество шагов и фиксацией револьверной головки.

Существуют механизмы с вертикальной, горизонтальной и наклонной осями вращения. Номера ячеек чаще всего совпадают с номерами инструментов в управляющей программе.

Главное преимущество такого способа состоит в простоте его реализации. Но ряд существенных недостатков ограничивает его применение:

- Револьверная головка имеет ограниченное количество гнезд. Часто их оказывается недостаточно для изготовления детали за один цикл.

- Способ неприменим для фрезерных и гравировальных станков, где инструмент должен вращаться.

- Резцы и сверла находятся в непосредственной близости от шпинделя, загромождают рабочую зону.

- В процессе работы и износа револьверной головки наблюдается снижение точности позиционирования инструмента.

Некоторые производители устранили основные недостатки револьверных головок. Для повышения точности поворотные механизмы были снабжены шаговыми двигателями, добавлены асинхронные приводы вращения рабочего инструмента с частотной регулировкой. В некоторых моделях время смены инструмента было снижено до 0,2 с. Однако такие модели оказались более материалоемкими и дорогими.

Магазин инструментов типа «Зонтик»

Магазин представляет собой вращающийся диск с гнездами для фрез и сверл. При помощи таких механизмов выполняется смена режущего инструмента на фрезерных станках с ЧПУ с вертикально расположенным шпинделем. Алгоритм работы устройства выглядит следующим образом:

- По команде управляющей программы шпиндель перемещается в определенную точку, расположенную над магазином.

- Поворотный механизм подводит под шпиндель пустую ячейку.

- Цанговый патрон разжимается и освобождает инструмент.

- Поворотный механизм помещает следующую фрезу под патроном.

- Цанга зажимает хвостовик, после чего шпиндель поднимется вверх и вынимает инструмент из ячейки.

На станках с рабочими полями больших размеров используются подвижные магазины типа «Зонтик». Они перемещаются по направляющим и встречаются со шпиндельной головкой в любом месте стола. За счет этого удается сократить время на подготовку следующей операции.

Магазин инструментов типа «Рука»

Специфика применения таких механизмов состоит в том, что поворотный магазин чаще всего имеет боковую установку и используется на станках с горизонтально расположенным шпинделем. В устройстве используется двухзахватная рука — манипулятор, который извлекает фрезу из шпинделя, проворачивается на 180° и устанавливает инструмент для выполнения следующей операции. Одно из базовых преимуществ механизма — возможность смены фрез с коническим хвостовиком (Морзе, ISO). При составлении управляющей программы инструменты можно обозначить как «большие», тогда соседние с ним ячейки в магазине будут оставаться свободными. При установке «тяжелых» фрез движение «руки» замедляется.

Устройства такого типа размещаются вне рабочей зоны станка, при этом время смены остается минимальным.

Код автоматической смены инструмента

При создании управляющей программы для ЧПУ для смены инструмента используется код M06.

Команда обычно выглядит следующим образом: M06 T5. Адрес T и следующая за ним цифра обозначают, из какой ячейки вызывается инструмент. В данном случае это № 5. В большинстве современных систем порядок слов данных в кадре может быть любым: станок поймет, если вначале будет указан номер ячейки, а затем команда автоматической смены. Но в некоторых ЧПУ адрес ячейки T и команда M06 должны находиться в разных кадрах.

Сразу же после смены необходимо выполнить коррекцию длины инструмента. Если этого не сделать обработка будет проведена неправильно, а фреза или резец могут столкнуться со станиной или деталью. Для этого используется код G43, затем слово данных с соответствующим номером и точку, в которую перемещается инструмент. Часть программы будет выглядеть следующим образом:

Для этого используется код G43, затем слово данных с соответствующим номером и точку, в которую перемещается инструмент. Часть программы будет выглядеть следующим образом:

N10 T5 M06 N15 G43 H5 Z50.0

В данном случае инструмент был смещен по оси Z.

Некоторые старые системы ЧПУ требовали указывать положительную и отрицательную компенсацию длины разными кодами: G43 и G44.

После выполнения операции перед вызовом следующего инструмента компенсацию длины предыдущего нужно отменить. Несмотря на то, что большинство современных станков делают это автоматически перед исполнением кода M06, для безопасности многие наладчики и программисты возвращают шпиндель или револьверную головку в исходное положение отдельной командой.

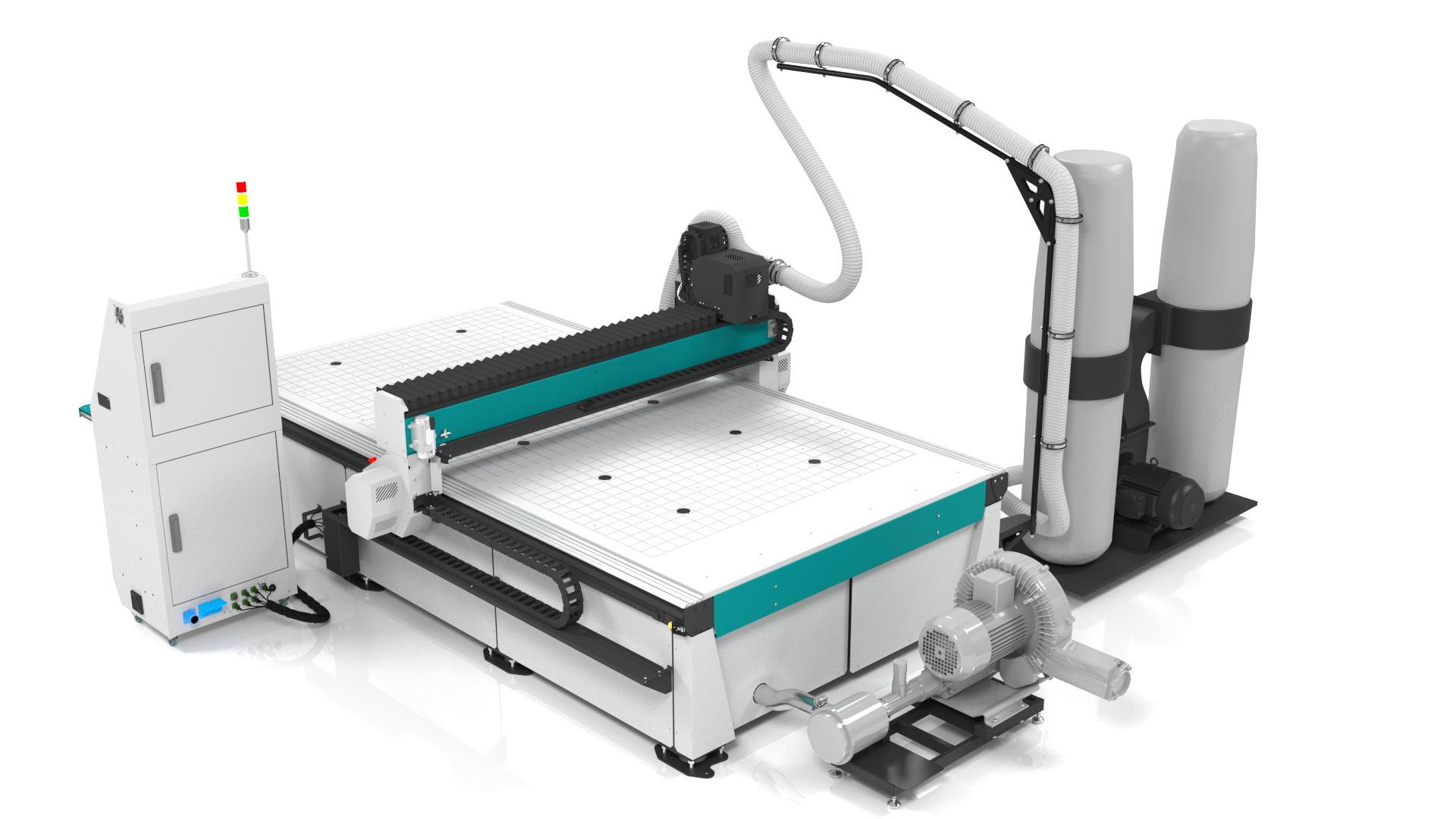

Станки MULTICUT с автоматической сменой режущего инструмента

В линейке продукции компании MULTICUT оборудование ЧПУ со сменой инструмента представлено серией 5000. Эти портальные фрезерно-гравировальные станки с вертикальным шпинделем разработаны для серийного промышленного производства. Восемь ячеек в инструментальном магазине расположены в ряд параллельно балке портала. Благодаря такой конструкции смена фрез производится за пределами рабочего поля и занимает не более 10 секунд.

Станки выполняют следующие операции:

- фрезерование внешних и внутренних поверхностей деталей сложной конфигурации;

- раскрой фанеры, МДФ, ДСП, листов из цветных металлов и сплавов;

- гравировка;

- объемное фрезерование.

В настоящее время серия 5000 поставляется с системой MULTICUT, позволяющей управлять всеми основными и вспомогательными функциями станка, работать в 4-х координатных осях, контролировать перемещение шпинделя и поворот заготовки.

Получить консультации можно у наших сотрудников, позвонив по контактным телефонам.

Читайте также

Обновлено: 10 Июля 2019

В числе других видов декоративной обработки гравировка занимает одно из самых почетных мест. Она позволяет создавать неповторимые рисунки и орнаменты на материалах различной твердости и структуры.

Она позволяет создавать неповторимые рисунки и орнаменты на материалах различной твердости и структуры.

Обновлено: 5 Июня 2019

Огромное количество предметов бытового и промышленного назначения, которые мы используем ежедневно, изготовлено на станках с числовым программным управлением. Автоматизированное управление вывело производственное оборудование на качественно новый уровень. Оно позволяет строить сложные технологические линии на базе одного универсального станка или нескольких единиц оборудования.

Обновлено: 5 Июня 2019

Чтобы управляющая программа станка отработала корректно, нужно выполнить следующий этап наладки — привязку инструмента, которая заключается в определении вылетов фрезы, сверла или резца по осям и занесении полученных значений в УП. Для понимания важности операции предлагаем рассмотреть её подробнее.

Обновлено: 29 Мая 2019

Статья освещает исключительно правильный, на наш взгляд, подход к производству станков — её обязательно стоит прочитать накануне приобретения фрезерно-гравировального оборудования.

Обновлено: 13 Мая 2019

Диагностика станков с ЧПУ представляет собой комплекс мероприятий, направленных на выявление причин отказов и сбоев. Конечная цель диагностики – поиск оптимального пути устранения проблем, составление технологической карты ремонта, коррекция управляющих программ.

Высокоскоростное фрезерование – особенности обработки различных материалов на станках с ЧПУ

При выборе режима резания на станке с ЧПУ нужно учитывать ряд требований, которые часто противоречат друг другу. Например, невозможно увеличить производительность станка (объем снимаемого материала в единицу времени) и одновременно повысить качество поверхности. Но, отказавшись от больших подач при увеличении скорости режущего инструмента, можно выйти на такой режим, когда скорость съема материала остается высокой, поверхность становится значительно чище и наблюдается снижение энергозатрат.

Например, невозможно увеличить производительность станка (объем снимаемого материала в единицу времени) и одновременно повысить качество поверхности. Но, отказавшись от больших подач при увеличении скорости режущего инструмента, можно выйти на такой режим, когда скорость съема материала остается высокой, поверхность становится значительно чище и наблюдается снижение энергозатрат.

Появление шпинделей с частотой вращения 20, 40 и даже 60 тыс. об/мин дало возможность разработать стратегии высокоскоростной обработки (ВСО). Практическая польза их внедрения — повышение эффективности использования станочного оборудования.

Что такое ВСО?

Исследования в области высокоскоростной обработки были начаты на заводах Круппа (Германия) в 30-х годах XX века. Одним из инженеров компании, Карлом Соломоном, была установлена зависимость силы от скорости резания для разных материалов. Результаты его исследований были положены в основу современной высокоскоростной ЧПУ обработки. На графиках зависимости (кривых Соломона) в некоторых областях скоростей наблюдается снижение усилий резания. Оно сопровождается перераспределением температур: нагреву подвергается только стружка, а обрабатываемая заготовка и инструмент остаются «холодными».

Изменение распределения тепла положительно сказалось на качестве обрабатываемой детали. Снизилось количество прижогов на поверхности, увеличилась стойкость режущей кромки фрез. Кроме того, появилась возможность обрабатывать детали без применения СОЖ: достаточно удалять стружку воздухом из зоны резания.

К организации ВСО сформулирован ряд технологических требований:

Как это выглядит на практике? Любая CAM-система, в которой есть алгоритм расчета машинного времени, покажет, что высокоскоростная обработка проходит в 1,5 – 3 раза быстрее обычной. При этом количество проходов и снимаемых слоев возрастает в несколько раз.

Однако основные преимущества ВСО заключаются не в сокращении машинного времени, а в повышении качества поверхности и в возможности обработки материалов с высокой твердостью, например, высокоскоростная обработка металлов, закаленных сталей.

Какие требования предъявляются к станкам?

Для реализации режимов высокоскоростной обработки станки с ЧПУ и сами системы управления должны соответствовать ряду требований.

Высокоскоростной шпиндель

Некоторые известные производители приводной механики для станков с ЧПУ классифицируют свои шпиндели как силовые, средние и скоростные. В их характеристиках можно наблюдать следующую закономерность: чем выше частота вращения, тем ниже мощность и максимальный крутящий момент.

Шпиндельный узел является главным источником тепловыделения в станке. В зависимости от обрабатываемого материала частота вращения патрона может достигать 40 и более тысяч оборотов в минуту, а скорость перемещения на рабочем ходу — от 40 до 60 м/мин. Работа с переменной продолжительностью включений вызывает температурные деформации шпинделя и несущих конструкций, что отрицательно сказывается на качестве обрабатываемых деталей. Поэтому для станка обязательно наличие эффективных систем охлаждения узла и компенсации температурных деформаций. Высокие требования предъявляются к жесткости, устойчивости и виброактивности.

Режущий инструмент и оснастка

Среди самых важных требований к режущему инструменту и оснастке можно выделить качество балансировки (динамического уравновешивания) и точность установки (отсутствие биений при вращении). Чем хуже эти показатели, тем выше будет вибрация станка и на рабочих, и на холостых перемещениях.

Производители режущего инструмента для повышения производительности станков предлагают специализированные фрезы для ВСО с рекомендациями по режимам резания. Их рабочие части (напайки) изготавливают преимущественно из твердых сплавов на основе карбида вольфрама. Часто режущий инструмент делают монолитным. За последние два десятилетия технологии производства твердых сплавов изменились. Современные материалы состоят из мелкодисперсных карбидов и отличаются от предшественников лучшей устойчивостью к образованию трещин и сколов.

Для обработки закаленных сталей, в том числе легированных используют режущий инструмент из эльбора (нитрида бора кубического). По твердости этот материал практически не уступает алмазу и значительно превосходит его по устойчивости к высоким температурам. Для повышения износостойкости и термостабильности на режущий инструмент наносят антифрикционные покрытия (нитрид, карбид или цианид титана).

Условия охлаждения зоны резания

Благодаря тому, что при высокоскоростной обработке скорость резания превышает скорость передачи тепла, большая его часть сконцентрирована в стружке, и чтобы предотвратить перегрев инструмента, нужно организовать ее быстрое отведение. Это можно сделать потоком СОЖ (смазочно-охлаждающей жидкости) или сжатым воздухом. Как показывает практика, второй способ оказывается более эффективным и щадящим по отношению к режущей кромке. При жидкостном охлаждении на поверхности фрезы наблюдаются циклические перепады температур, что приводит к образованию сколов.

Особенности управляющей программы

Программирование высокоскоростной обработки имеет свои особенности. При выборе стратегии нужно пользоваться тремя правилами:

- Малое сечение среза и высокие подачи. Разницу между традиционной и высокоскоростной обработкой лучше всего можно представить на примере фрезерования шпоночного паза. Классический вариант предполагал проход фрезой с диаметром, равным ширине паза. При задании траектории движения на ВСО нужно увеличить число проходов и снизить шаг. Для этого нужно взять фрезу меньшего диаметра и задать ей трохоидальную траекторию движения. Еще один способ увеличения стойкости инструмента заключается в фрезеровании по спирали вместо сверления. Врезка в обоих случаях должна выполняться по той же траектории, что и последующая обработка. При фрезеровании более сложных форм фреза совершает сложные квазитрохоидальные движения.

- Плавные траектории. При составлении программы обработки нужно стараться избегать резких изменений направления движения.

Для снижения динамических нагрузок на крутых поворотах фрезу приходится притормаживать, при этом происходит ее врезание в поверхность, от чего на ней остаются характерные неровности.

Для снижения динамических нагрузок на крутых поворотах фрезу приходится притормаживать, при этом происходит ее врезание в поверхность, от чего на ней остаются характерные неровности. - Равномерная нагрузка на инструмент. Для повышения стойкости режущего инструмента при высоких скоростях вращения шпинделя следует избегать строчной обработки — последовательных врезаний и выходов фрезы. Необходимо найти такую стратегию, чтобы фреза врезалась один раз и вышла по окончании обработки. Для равномерной нагрузки необходимо сохранять постоянное пятно контакта между инструментом и заготовкой. С этой целью для обработки внутренних скруглений следует применять фрезы с меньшими диаметрами. Еще оно следствие из этого правила — управляющая программа должна обеспечить равномерный припуск перед чистовыми проходами.

При соблюдении всех вышеперечисленных правил текст управляющей программы для ВСО окажется в десятки или сотни раз больше, чем для традиционной обработки. Это выдвигает ряд требований к CAM-системе и стойке станка высокоскоростной обработки с ЧПУ. CAM-система должна автоматически назначать врезку по дуге, рассчитывать траектории перемещения. В противном случае затраты времени на написание управляющей программы вручную сведет на нет прирост производительности станка.

Объем оперативной памяти у стойки ЧПУ также должен соответствовать размеру программы. Повышаются требования и к другим аппаратным возможностям. Стойка должна «заглядывать» в программу на 100-200 шагов вперед, чтобы вовремя притормозить инструмент перед изменением траектории, а затем вновь разогнать его.

Технологи абсолютного большинства предприятий, освоивших высокоскоростную обработку, дают положительную оценку технологии, отмечают рост производительности и повышение качества продукции. Высокоскоростная обработка позволила многим из них отказаться от финишных ручных операций.

Сборка, настройка и балансировка инструмента.

(1 из 9). – Станки с ЧПУ

(1 из 9). – Станки с ЧПУСовременный режущий инструмент, в основном, не требует специального обслуживания. При своевременном повороте и смене режущих пластин токарный, фрезерный и сверлильный инструмент надежно работает долгое время. Переточка инструмента и размерная настройка требуются все меньше. Стойкость инструмента предсказуема и контролируема в большинстве операций, орлее того, меньшим количеством инструмента возможно выполнить большее количество задач, чем прежде. Систематизация оснастки позволяет переналаживать инструмент и настраивать его вне станка, снижая таким образом простои.

Выработано несколько главных требований к обслуживанию инструмента. Они направлены на то, чтобы процесс обработки был безопасным, инструмент служил дольше и обеспечивал требуемое качество обработки. Выполнение этих требований повышает надежность работы инструмента. Это обеспечивает высокий уровень производительности и низкую себестоимость обработки.

Чтобы режущая пластина была закреплена надежно, гнездо и опорная пластина не должны иметь загрязнений. Твердые частицы, грязь и стружка удаляются из гнезда любым доступным способом. Когда режущие пластины установлены, проверяют отсутствие зазоров между ними и опорными поверхностями гнезда. При закреплении винтом, рычагом или прижимом удерживают режущую пластину в правильном положении в гнезде. Винты, прижимы и рычаги закрепляют с требуемым усилием и с использованием соответствующих ключей или отверток. Превышение усилия зажима приводит к чрезмерным растягивающим нагрузкам на винты, а недостаточное усилие может вызвать выход из строя режущей пластины.

Перед сборкой на крепежные винты наносят специальную смазку, которая предупреждает заклинивание и позволяет достигать требуемого усилия закрепления. Смазка наносится на резьбу и на головку винта.

Винты, которые закрепляют режущие пластины, подвергаются высоким механическим и температурным нагрузкам. От этого небольшого, но важного элемента зависит очень много. Поэтому для закрепления пластин используют винты без повреждений. Если винт имеет какие-либо видимые повреждения, он должен быть заменен. Винт с повреждениями или растянутый винт не сможет надежно закрепить пластину, что приведет к вибрациям и выкрашиванию режущей кромки.

Поэтому для закрепления пластин используют винты без повреждений. Если винт имеет какие-либо видимые повреждения, он должен быть заменен. Винт с повреждениями или растянутый винт не сможет надежно закрепить пластину, что приведет к вибрациям и выкрашиванию режущей кромки.

Обычно ключи поставляются вместе с инструментом. Эти ключи полностью соответствуют требованиям к сборке данного инструмента. Некоторые отвертки и ключи имеют особые ручки, которые не позволяют превысить требуемый крутящий момент.

На складе должны присутствовать только те инструменты, которые часто используются в производстве и действительно необходимы. Каталоги должны содержать полную программу инструмента, которая используется при обработке различных деталей.

Весь инструмент, поступающий со станков, центрального инструментального склада и из заточного отделения учитывается, контролируется и складируется в определенном порядке. Для складирования инструмента используются шкафы или стеллажи, оснащенные ложементами под определенный размер хвостовика. Использование ложементов обязывает оператора после разборки инструмента производить ег сортировку по размерам и складировать в строго определенных местах.

Емкость инструментального склада рассчитывается из сложившегося заполнения инструментальных магазинов станков и должна иметь 3-кратный запас (1 комплект в работе на станках, 1 комплект разобран, находится в переточке и контролируется, 1 комплект настраивается на размер и готовится к работе).

Транспортировка собранного и настроенного на размер инструмента к станкам, а также инструмента от станков на участок производится специальными тележками, оснащенными аналогичными ложементами, исключающими соприкосновение инструментов между собой.

Эти меры позволяют избежать случайных ударов и сколов режущих кромок инструментов. Сборку инструмента производят на верстаке, столешница которого изготовлена из дерева и покрыта резиновым ковриком.

История компании Mazak — Халтек

Режущий инструмент и оснастка

Компания “ХАЛТЕК” является крупнейшим официальным дилером оборудования MAZAK. Продукция данной компании соответствует высочайшим стандартам точности и надежности, и именно в этой компании получили наилучшее развитие автоматизированные линии и кибертехнологии.

Продукция данной компании соответствует высочайшим стандартам точности и надежности, и именно в этой компании получили наилучшее развитие автоматизированные линии и кибертехнологии.

Корпорация Yamazaki Mazak Corporation (Япония, 1919) – это всемирно известный производитель высокотехнологичного металлообрабатывающего оборудования – многоцелевых станков, токарных центров с ЧПУ, вертикальных и горизонтальных обрабатывающих центров, станков лазерной резки, а также гибких производственных систем и программного обеспечения. В 2019 году Yamazaki Mazak Corporation отметила свое 100-летие.

К приоритетным направлениям работы Yamazaki Mazak относится не только изготовление станков с ЧПУ с самым высоким уровнем производительности, но и постоянное улучшение эргономичного дизайна, обеспечивающего непревзойденную легкость эксплуатации.

Одной из ключевых ценностей является постоянное внедрение передовых технологий на протяжении всего производственного цикла, что впоследствии помогает сэкономить затраты клиентов. При этом обработка на станках с ЧПУ становится более экономичной и эффективной. Кроме этого, передовые технологии применяются и в наших собственных производственных мощностях, доказывая тот факт, что конкурентоспособное производство возможно организовать в любой точке мира.

Интеллектуальные системы ЧПУ станков делают работу оператора исключительно простой и обеспечивают оптимально высокую мощность оборудования. Например, функция «Голосовой помощник MAZAK» обеспечивает голосовое сопровождение при выборе того или иного переключателя, а также предупреждает об опасности во время работы в режиме ручного управления. Данная функция способствует сокращению неполадок станка, связанных с ошибками оператора, и обеспечивает ЧПУ станок по металлу еще большей безопасностью в процессе производства.

10 заводов на территории Японии, США, Европы, Сингапура и Китая, 83 Технологических и Технических центра по всему миру – все это помогает Yamazaki Mazak быть ближе к клиенту, решать задачи, стоящие перед заказчиками, и, как следствие, быть более конкурентоспособными на рынке.

Работа с компанией

MazakНаписание управляющих программ

Основной этап механической обработки на станках с ЧПУ. Наши специалисты имеют опыт написания программ в современных САПР таких как: MAZATROL, Unigraphics, Tebis, для обработки деталей любой сложности, с применением современных средств и методов механической обработки. Написанные нашей компанией УП совместно с грамотно разработанным технологическим процессом позволяют максимально сократить время изготовления детали.

Проверка управляющих программ на симуляторе станка с ЧПУ

Одним из главных условий корректной работы станка с ЧПУ является программное обеспечение, позволяющее осуществить контроль УП на симуляторе станка. Специалистами нашей фирмы используется программное обеспечение VERICUT, которое моделирует обработку на станках с ЧПУ с целью выявления ошибок кодов управляющей программы, возможных столкновений между компонентами станка и оснастки, выявить неэффективные участки в управляющей программе. Таким образом, мы устраняем ошибки до передачи программы на станок и избегаем необходимость ручной проверки на станке с ЧПУ.

Внедрение управляющих программ на станках

Процесс внедрения проводится нашими специалистами на территории заказчика либо на оборудовании, имеющимся в наличии у нашей фирмы. При этом осуществляется контроль правильности выполнения всех технологических операций связанных с наладкой станка на изготовление детали, а так же оказывается помощь проведения замеров внедряемой детали. По результатам внедрения управляющая программа и технология может быть скорректирована, исходя из конструктивных пожеланий заказчика. При серийном запуске детали в производство, по необходимости, будет оказана технологическая поддержка

VirtualMachine — программный продукт для обучения устройству и программированию станков с ЧПУ

В. В. Михрютин, А.В. Михрютина

В. Михрютин, А.В. Михрютина

В современной промышленности широкое распространение получают изделия, имеющие поверхности сложной формы. Это самые различные детали — от планера и воздушно-реактивных двигателей самолетов, двигателей внутреннего сгорания до пресс-форм для изготовления изделий из пластмассы: различной фурнитуры, коробок, флаконов. Для их изготовления в настоящее время в основном используются металлорежущие станки и обрабатывающие центры с ЧПУ.

Главная задача, решаемая при обработке детали, — изготовить изделие требуемого качества, израсходовав минимальные ресурсы. При этом станок должен обеспечить движение инструмента относительно заготовки вдоль заданной траектории с определенной точностью. Ошибки взаимного положения инструмента и заготовки влияют на окончательную точность изделия и строго лимитируются. Для обеспечения точности отработки траектории происходит постоянное совершенствование всех элементов станков.

Развитие станкостроения в первую очередь идет по пути совершенствования технологии изготовления отдельных станочных компонентов. В результате современный станок с ЧПУ представляет собой сложную мехатронную систему, объединяющую в себе электронную систему управления, построенную на основе компьютера, электропривод и механическую часть высокой точности.

Для изготовления детали необходимо правильно подобрать режущие инструменты, скорости движения подвижных элементов, составить программу обработки, установить инструменты и заготовку, настроить станок. Поддержание станка в работоспособном состоянии и устранение неисправностей постоянно требует квалифицированного технического обслуживания. Эти работы выполняются различными специалистами, каждый из которых должен обладать достаточными знаниями в своей области, причем даже в качестве оператора станка охотно берут специалистов с высшим образованием. Работа на станках с современными системами ЧПУ считается престижной и сравнительно высоко оплачивается.

Подготовка специалистов в данной области производится высшими учебными заведениями, в том числе Рыбинской государственной авиационной технологической академией имени П. А. Соловьева (РГАТА) на кафедре «Резание материалов, станки и инструмент». В процессе обучения студенты знакомятся с устройством современных станков с ЧПУ, системами 3D-моделирования и разработки управляющих программ. Обучение непосредственно на станках очень важно и обязательно, но является весьма дорогим, малопроизводительным и небезопасным как для обучаемого, так и станка.

А. Соловьева (РГАТА) на кафедре «Резание материалов, станки и инструмент». В процессе обучения студенты знакомятся с устройством современных станков с ЧПУ, системами 3D-моделирования и разработки управляющих программ. Обучение непосредственно на станках очень важно и обязательно, но является весьма дорогим, малопроизводительным и небезопасным как для обучаемого, так и станка.

Высокие требования к специалистам обусловливают сложность учебных курсов. При этом основная сложность состоит в следующем: во-первых, нужно изложить информацию просто и доступно для восприятия; во-вторых, необходима подача большого объема информации, требующей осмысления слушателями. Поэтому учебный курс должен быть изложен без лишнего наукообразия, строгим и лаконичным языком с показом достаточного объема графической информации, поясняющей работу изучаемых устройств. В процессе обучения важно показывать студентам и сами современные станки, но, к сожалению, не все учебные заведения ими располагают. Но даже если такое оборудование и есть — на виду только наружные кожухи и ограждения, поскольку все детали, узлы станка и сама зона обработки надежно изолированы от пыли, грязи и стружки.

Важную роль в процессе обучения играют хорошо разработанные и наглядные средства технического обучения, позволяющие просто и понятно объяснить сложные устройства и принципы работы с ними. С этой точки зрения интерес представляет программный продукт VirtualMachine, выпущенный фирмой Siemens для первого ознакомления с современными станками с ЧПУ. VirtualMachine знакомит с устройством, основами работы и программирования токарного и фрезерного станков, оснащенных системами управления Sinumerik 802CS и Sinumerik 840D. Данные системы управления производятся фирмой Siemens. Вначале программа вышла на английском, немецком и китайском языках и распространялась бесплатно. В настоящее время фирмой Siemens с привлечением специалистов РГАТА произведена русификация VirtualMachine. Готовится коммерческая версия, в которую добавлены еще несколько языков. Пояснительные тексты написаны общепринятым техническим языком. В ряде случаев русский перевод более подробно описывает конструкции различных устройств станка и принцип их работы, чем оригинальные тексты на немецком и английском языках.

Пояснительные тексты написаны общепринятым техническим языком. В ряде случаев русский перевод более подробно описывает конструкции различных устройств станка и принцип их работы, чем оригинальные тексты на немецком и английском языках.

Программа функционирует в трех режимах: «Устройство станка», «Наладка станка» и «Учебник». Для переключения между этими режимами служит меню в верхней строке. При выборе одного из режимов в левом окне открывается список подрежимов (рис. 1).

Рис. 1

При запуске программы и выборе вида станка включается режим «Устройство станка», в котором дается описание конструкции. Описание состоит из нескольких разделов, знакомящих как с конструкцией в целом, так и с основными узлами. В данном режиме VirtualMachine предлагает пользователю ознакомиться с трехмерным геометрическим образом станка. При помощи общепринятых клавиш управления изображение можно перемещать по горизонтали и вертикали, вращать, а также приближать и отодвигать. Подробная инструкция по пользованию клавиатурой приведена в подсказке по системе. В целом построение и элементы управления напоминают игровую программу. При указании мышью на составные элементы можно их скрывать и отображать. Станок можно разбирать, снимая кожухи и отдельные узлы. При указании мышью на элемент станка отображается его название. Там, где возле курсора отображается символ «i», нажатие левой кнопки мыши позволяет открыть описание данного устройства. Описание чаще всего сопровождается анимацией, наглядно демонстрирующей работу устройства. Всего разработано два варианта программы — для станков с системами управления Sinumerik 802 и Sinumerik 840D. Поскольку Sinumerik 840D является более сложной системой, описание станков с ней является более полным.

Рис. 2

Рассмотрим работу с программой на примере описания токарного станка, внешний вид которого показан на рис. 1.

1.

Снаружи станок полностью закрыт кожухом, называемым кабинетом. Кабинет в первую очередь необходим для защиты от разлетающейся стружки и брызг смазочно-охлаждающей жидкости (СОЖ). Современные станки могут снабжаться специальными кондиционерами, удаляющими образующийся при обработке туман и пары СОЖ и предотвращающими их выброс в атмосферу. Щелчок левой кнопкой мыши позволяет снять кабинет. Таким же образом можно разбирать станок дальше, снимая кожухи с различных узлов. Изображения снятых кожухов помещаются внизу графической зоны. Щелчком на этом изображении мышью кожухи можно установить обратно. Внутри кабинета расположены основная базовая деталь станка — станина, на которой установлены передняя, задняя бабки и суппорт (рис. 2). Продольный суппорт приводится в действие передачей винт — гайка качения (ВГК). При наведении указателя мыши на винт — гайку появляется символ «i», при нажатии левой кнопки — анимированное изображение, демонстрирующее работу передачи (рис. 3). С помощью анимации показано, что передача ВГК состоит из двух полугаек, одна из которых жестко закреплена на подвижном столе, и винта. В приводах станков чаще всего используются передачи с вращающимся винтом. В отличие от широко известных передач винт — гайка скольжения, в ВГК винт контактирует с гайкой не напрямую, а через перекатывающиеся внутри гайки шарики. Шарики перекатываются вдоль витка гайки, затем движутся обратно к началу витка по специальному каналу возврата, выполненному внутри полугайки. Для наглядности два шарика из обеих полугаек помечены синим и красным цветом. Наблюдая за ними, можно проследить весь их путь по винтовым виткам и каналу возврата. Между полугайками установлены распорные полукольца, толщина которых подбирается так, чтобы раздвинуть полугайки для устранения зазора и даже для создания натяга между ними, телами качения и винтом. Зазор в передаче недопустим, поскольку создает неопределенность положения узла. Предварительный натяг повышает жесткость передачи, которая характеризует деформации детали и узлов под действием внешних сил, возникающих при обработке заготовки. Для точной обработки детали необходимо использовать станки высокой жесткости.

Для точной обработки детали необходимо использовать станки высокой жесткости.

Рис. 3

В настоящее время вместо передачи винт — гайка все чаще применяют линейные двигатели, состоящие из первичной и вторичной частей (рис. 4). Конструкция такого двигателя аналогична синхронному двигателю переменного тока, ротор и статор которого «распрямлены». Первичная часть имеет обмотки, по которым пропускают переменный электрический ток. Вторичная (магнитная дорога) состоит из постоянных магнитов. Первичная часть обычно устанавливается на подвижной детали, а вторичная — в неподвижной. Изменение скорости движения линейного двигателя производится изменением частоты питающего тока. По сравнению с передачей винт — гайка конструкция такого привода проста, не содержит лишних деталей, вносящих свой вклад в ошибку положения, а быстродействие выше, что и демонстрирует встроенная анимация. По оценкам специалистов, к 2012 году 40% выпускаемых станков будут оснащены линейными двигателями.

Рис. 4

При работе на станках необходимо внимательно следить за надежностью закрепления заготовки. В станках с ЧПУ работа может производиться без участия человека, поэтому станок должен «понимать», когда заготовка закреплена достаточно надежно, а когда нет. VirtualMachine позволяет ознакомиться с устройством системы закрепления детали токарного станка, контролирующим надежность закрепления (рис. 5). При этом можно нажимать на педали управления зажимом патрона, устанавливать детали разного диаметра. На примере зажима в патроне тонкостенной трубы показаны проблемы, возникающие при закреплении нежестких деталей. При сжатии кулачков труба деформируется вплоть до окончания хода кулачков и не позволяет приложить требуемое усилие закрепления. Затем в программе показан один из возможных путей решения данной проблемы за счет использования специального патрона, позволяющего более равномерно распределить усилия закрепления от кулачков на поверхности трубы.

Рис. 5

Фрезерный станок (рис. 6) хотя и отличается по конструкции от токарного, но имеет много однотипных деталей и узлов. Это, например, передачи винт — гайка качения, датчики обратной связи, установленные на станине.

Рис. 6

В отличие от токарного, во фрезерном станке движение резания придается не детали, а инструменту. Инструмент во фрезерном станке и деталь в токарном станке устанавливаются в специальные, изготовленные с высокой точностью валы, называемые шпинделями. Шпиндель устанавливается в жестком корпусе в подшипниках, и всё вместе это называется шпиндельным узлом. В настоящее время на одном станке стремятся выполнить как можно больше операций. Поэтому шпиндельный узел фрезерного станка (рис. 7) должен уметь автоматически освобождать и закреплять инструмент при его смене. Различные инструменты имеют разные формы и размеры, поэтому их сначала закрепляют в специальных инструментальных оправках, имеющих хвостовик одинакового размера. Кроме режущих, в станках могут использоваться измерительные инструменты. Наиболее совершенные из них имеют электронную измерительную часть, связанную с системой управления станка инфракрасным сигналом. Измерительные инструменты устанавливают также в инструментальных оправках. При изучении работы механизма зажима инструмента часто бывает сложно объяснить, как происходят перемещения его отдельных деталей и инструментальной оправки. Анимированное изображение (см. рис. 7) позволяет проследить всю работу механизма при закреплении и извлечении инструмента.

Рис. 7

Кроме механических узлов, VirtualMachine знакомит и с электронными устройствами, расположенными в электрошкафу (рис. 8). По щелчку мыши открываются дверцы электрошкафа, после чего можно перейти к изучению его содержимого. Для питания электроники системы ЧПУ требуется постоянный ток. Для преобразования переменного тока в постоянный служит блок питания. Схема блока питания знакомит с его основными элементами (рис. 9). После каждого элемента расположена точка измерения, при наведении на которую курсора мыши на показанном внизу осциллографе отображается форма электрического напряжения в этой точке.

Для преобразования переменного тока в постоянный служит блок питания. Схема блока питания знакомит с его основными элементами (рис. 9). После каждого элемента расположена точка измерения, при наведении на которую курсора мыши на показанном внизу осциллографе отображается форма электрического напряжения в этой точке.

Рис. 8

Наряду с перечисленными устройствами описаны фотоэлектрические датчики положения, устройство следящего привода, блокировки перемещений узлов, осуществляемые программируемыми логическими контроллерами, работа пневматической схемы и др.

Рис. 9

После ознакомления с основными устройствами в VisualMachine в разделе «Наладка станка» показано, как включается и настраивается станок, корректируется размер инструмента, определяется смещение нулевой точки, даны основы программирования. Эти действия зависят не только от вида станка, но и от типа системы ЧПУ. В качестве примера рассмотрим процедуру включения токарного станка и ознакомимся с тем, как управлять перемещением узлов.

Для включения виртуального станка нужно развернуть его так, чтобы стала видна задняя стенка электрошкафа с выключателем питания, который нужно повернуть (рис. 10). Затем программа имитирует процесс включения системы ЧПУ. После включения системы управления нужно снять сигнал ошибки и произвести привязку механизмов к системе отсчета. Подсказка по всем выполняемым действиям выдается в расположенном снизу окне при наведении указателя мыши на символ «i».

Рис. 10

Пройденные задания отмечаются в меню галочкой, позволяя преподавателю при необходимости контролировать успешность обучения.

В процессе знакомства с работой на станке в ручном режиме VirtualMachine научит переключать режимы работы СЧПУ, поворачивать револьверную головку с инструментами, набирать со станочного пульта кадры управляющей программы и перемещать суппорт с поперечными салазками (рис. 11). В процессе работы виртуальный станок отрабатывает все команды, но перемещать узлы нужно, как и на настоящем станке, с большой аккуратностью. Для этого надо максимально приблизить зону работы. Неосторожные действия могут привести к поломке станка. Если авария все-таки происходит, VirtualMachine в назидание предлагает примеры объяснительных, описывающих реально произошедшие случаи. Например, показан случай, произошедший при ошибочном вводе величины подачи (рис. 12). Их описание убедительно доказывает необходимость применения для начального обучения не настоящего, а виртуального оборудования.

11). В процессе работы виртуальный станок отрабатывает все команды, но перемещать узлы нужно, как и на настоящем станке, с большой аккуратностью. Для этого надо максимально приблизить зону работы. Неосторожные действия могут привести к поломке станка. Если авария все-таки происходит, VirtualMachine в назидание предлагает примеры объяснительных, описывающих реально произошедшие случаи. Например, показан случай, произошедший при ошибочном вводе величины подачи (рис. 12). Их описание убедительно доказывает необходимость применения для начального обучения не настоящего, а виртуального оборудования.

Рис. 11

Рис. 12

При задании нулевой точки детали VirtualMachine потребует коснуться резцом торца заготовки, причем в момент самого касания вокруг резца появляется облачко пыли от снятой с заготовки ржавчины (рис. 13).

Рис. 13

Процедуры включения и настройки фрезерного станка во многом похожи, но в них используются несколько разные подходы. Например, настройка нулевой точки детали производится при помощи трехмерного индикатора часового типа, закрепленного в шпинделе. В процессе настройки станка выполняется процедура смены инструмента, показывающая поворот инструментального магазина, открытие шторки ограждения, подвод шпиндельной бабки и захват инструмента.

В разделе «Учебник» представлен электронный учебник, знакомящий с основными геометрическими понятиями, которые используются при программировании станков с ЧПУ, кодированием управляющих программ и основами теории резания.