Еще один верстак своими руками. Оригинальное решение рабочего места.

Автору этого проекта удалось решить вопрос хранения инструментов не используя готовые решения купленные в магазине. Есть много интересных идей. Глядя на это великолепие и продуманность, сразу понимаешь, что правильно организованное рабочее место — половина дела в любом творчестве. Такой организованный верстак освобождает вам кучу времени которое вы тратите на поиски нужного инструмента. Его можно потратить с большей пользой. Зачем тратить жизнь на хаос, лучше создавать гармонию.

Сделайте себе своими руками удобное рабочее место, а освободившееся время тратьте на творчество.

Далее от автора проекта в машинном переводе.

Мне нужен был верстак. Который простой процесс купить дрова, рубить лес, строить скамейки, внести беспорядок. К сожалению для меня, моя нынешняя ситуация гораздо сложнее. Я использую подвал в качестве временной рабочей области, пока не получу пару выходных, чтобы построить гараж. Все, что я построить должен быть достаточно портативный, чтобы быть легко перемещен в гараж, когда придет время. Потому что стены в подвале старые и поклонился, я не могу прикрепить что-нибудь к ним, так что это должен быть отдельно стоящий. В этот момент я решил пойти в олл-ин и дизайн этой скамейке использовать раскладной стол, так как это база. Мой думал, что он будет считать некоторые сложности проекта, делая его более доступным для новичка и в сочетании с совершенно отдельно стоящий, сделает это отличный проект для кого-то в аренду или апартаменты.

Все, что я построить должен быть достаточно портативный, чтобы быть легко перемещен в гараж, когда придет время. Потому что стены в подвале старые и поклонился, я не могу прикрепить что-нибудь к ним, так что это должен быть отдельно стоящий. В этот момент я решил пойти в олл-ин и дизайн этой скамейке использовать раскладной стол, так как это база. Мой думал, что он будет считать некоторые сложности проекта, делая его более доступным для новичка и в сочетании с совершенно отдельно стоящий, сделает это отличный проект для кого-то в аренду или апартаменты.

Прошу прощения за отсутствие фото, но я восполнил его с двух видео!!!

Шаг 1: Резка В Размер

Это могут быть построены с использованием 2x2s, 2x3s или 2x4s. Я не смог найти прямой 2x2s или 2x3s, так что я в конечном итоге того, чтобы сорвать 2x6s вниз. Если вам повезет найти прямо 2x3s или 2x4s, используйте их и не беспокоиться об этом.

Размеры верстака основаны на размеры вашего стола. Мой был 8 футов в длину и 29″ широкоформатный, поэтому я решил сделать мой стенд топ-36″ долго. Чуть больше висят в одном направлении не будет проблемой и он позволит Вам добавить отверстия для болта скамейке собак или что-то вроде сверлильного станка вниз в верхней части таблицы без проблем.

В верхней части стенда и инструмента стену, я использовал 3/8″ ОСБ. Не стесняйтесь саб в другой материал, но на $8 для стандартного размера листа он жесток, чтобы биться. 3/8″ Минимальная толщина я бы порекомендовал, что-нибудь тоньше, что не выдерживает никакой батарею.

Для функции стены, у меня стояли на 4′ высокий, не стесняйтесь Размер, как вам хотелось бы. Вспомнить хотя-инструменты занимают больше места, чем вы будете думать. Никто никогда не чувствовал, что они имели слишком много места.

Шаг 2: Подставили!

Дизайн для стенда и инструмента стена-это просто две коробки уложены под прямым углом друг к другу. Здание это является прямым делом. Я использовал карманный отверстиями и винтами или сквозными отверстиями и винты, чтобы соединить все вместе.

Я использовал карманный отверстиями и винтами или сквозными отверстиями и винты, чтобы соединить все вместе.

Для функции стены, вы будете строить каркас периметра и прикрутите ОСБ в нее используя 1 1/4″ винтов. ОСБ действует как скобка, чтобы держать все солидно. Использовать фабричный край отрезка в качестве ссылки, когда вы собираете, чтобы убедиться, что ОСБ будет смонтировать заподлицо. Чтобы убедиться, что рама квадрат мера по диагонали (из одного угла в другой угол). Если эти числа совпадают, или в пределах 1/8″, рамка квадрат. Прикрутите ОСБ в раму саморезами через каждые 12-16 дюймов.

В верхней части стенда построена таким же образом как инструмент стена с единственным отличием-вы будете размещать обрамление штук на их стороне. Это дает немного больше площади поверхности для ввинчивания и делает для снижения общей высоты. В верхней части стенда также имеет три дополнительные поперечные куски, равномерно расположены, что сделать для более надежной работы поверхности.

Шаг 3: ноги-Дейзи

Это можно сделать самостоятельно, но в помощь пара рук будет намного проще.

Инструмент стены крепится вертикально вдоль длинной стороны, вровень с краем рабочей поверхности, с ОСБ обращенной в противоположную сторону от верхней части стенда (вы поймете почему в минуту). Используйте пару кусков дерева, чтобы скобка стороны, это держит все стабильно и вертикально. Для дополнительной страховки, используйте 2 1/2″ винты через каждые 12-16″ для фиксации рамы инструмента стены к каркасу в верхней части стенда. Между, что и брекеты, теперь у вас есть стабильный и безопасный рабочий уголок! Поздравьте себя, вы это заслужили.

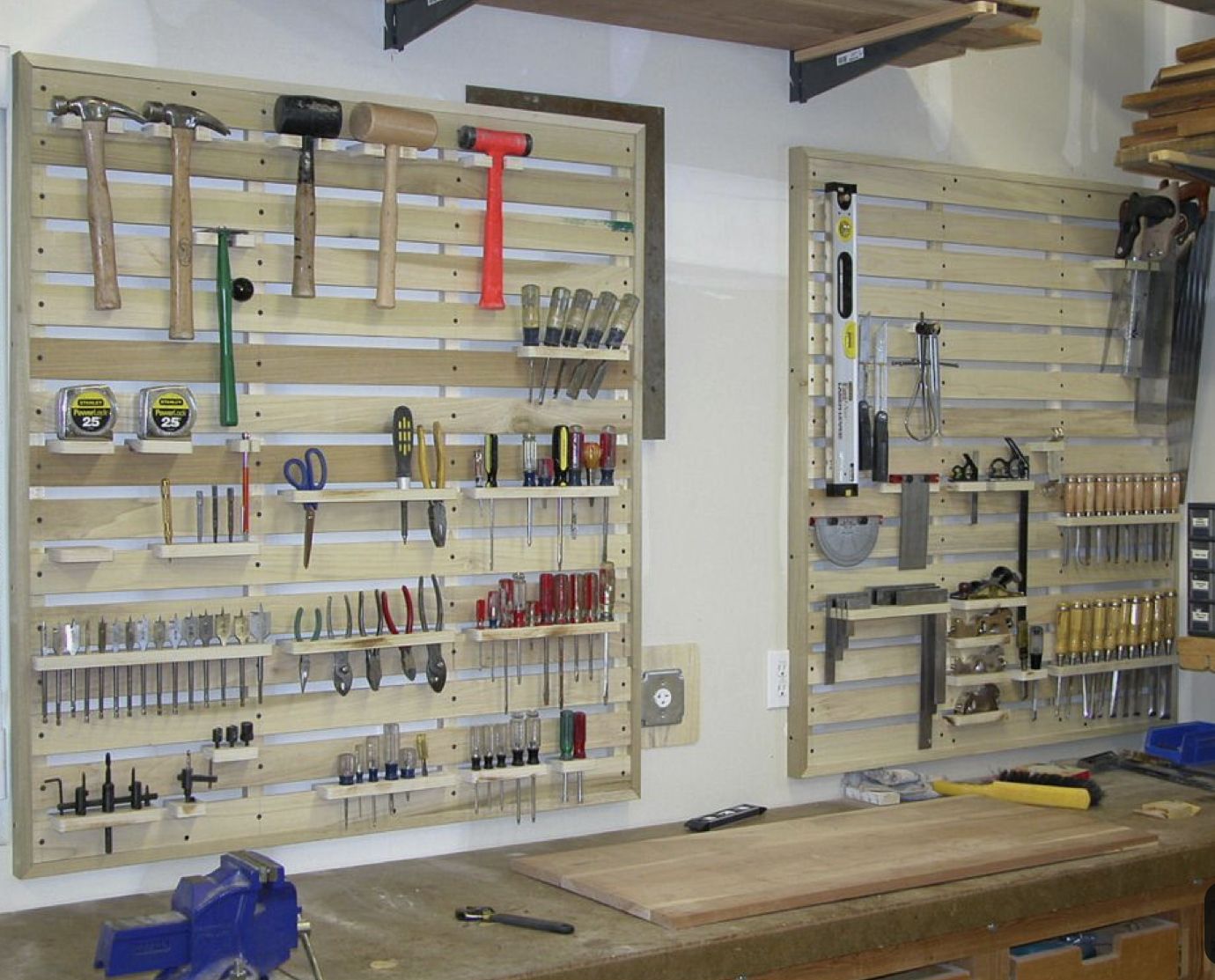

Шаг 4: давайте организуемся.

Я использовал 1х2 обвязки и бамбуковые шампуры, чтобы сделать большинство моих держателей инструмента. Я бы рекомендовал этот подход для тех, кто по двум ключевым причинам: низкая стоимость и технологичность. Восемь ножной секции 1х2 обвязки стоит $1.50 USD и пачку из 100 бамбуковых шпажках стоит меньше, чем доллар. Вы можете быстро строить держатель для любого инструмента вы владеете, для чего составляет несколько центов. Если это не сработает, ты только несколько центов и несколько минут времени. Я не буду вдаваться в детальные измерения, как ваши требования будут отличаться, чем мой, но я остановлюсь на общих принципах для различных типов держателей.

Восемь ножной секции 1х2 обвязки стоит $1.50 USD и пачку из 100 бамбуковых шпажках стоит меньше, чем доллар. Вы можете быстро строить держатель для любого инструмента вы владеете, для чего составляет несколько центов. Если это не сработает, ты только несколько центов и несколько минут времени. Я не буду вдаваться в детальные измерения, как ваши требования будут отличаться, чем мой, но я остановлюсь на общих принципах для различных типов держателей.

Сверлильный станок сделает эту дыру процесс намного проще и более последовательно, но можно обойтись ручной дрелью.

Основная концепция у вас есть колышки, торчащие вверх под небольшим углом (20-30 градусов) из куска 1х2, расположенные достаточно далеко друг от друга, чтобы легко захватить какой-то один инструмент. Пологий уклон держит ваши инструменты от падения, когда вы врежетесь или толкаться на скамейке. Для большинства ручных инструментов, бамбуковые колышки будут более чем адекватные. Несколько обрывков 1×2 с под углом резать будет обрабатывать все, что больше или объемнее.

Фокус в том, чтобы держать длин короткий, не длиннее 3 дюймов для бамбука; шесть для 1x2s. Это позволит сохранить все сильные. Используя 1х2 качестве основания позволяет перемещать группы инструментов вокруг доски легко.

Шаг 5: Основные Держатель

Основная идея большинства держателей инструмента является ПЭГ с углом, направленным вверх тыкая через деревяшку. Сами по себе, каждый ПЭГ может содержать один инструмент (гаечные ключи или сокеты например). В паре вместе они могут удерживать почти ничего (гаечные ключи драйверов или расширений).

Просто выложить набор инструментов, которую вы хотите повесить, и места им достаточно равномерно обособленно. Взять грубые измерения с щедрым запасом и потом отрезать кусок 1х2 до матча. Марк, где вы хотите получить инструменты, чтобы повесить, по-прежнему распределены равномерно, а затем просверлить отверстия.

Сверлильный станок делает эту оснастку. Просто установить справочник на свой стол и затем укладывают столярно-оболочек (вид используется для возведения в квадрат до двери и оконные рамы), пока вы не получите угла Вам нравится. Я использовал три, но четыре было бы лучше. Ручной дрелью провел под небольшим углом будет сделать то же самое, но результат не будет столь однородным.

Я использовал три, но четыре было бы лучше. Ручной дрелью провел под небольшим углом будет сделать то же самое, но результат не будет столь однородным.

Шаг 6: молотки и пилы, Боже мой.

Бамбук является невероятно сильным. Несколько маленьких кусочков можете держать молоток, не вопрос. Это просто вариация основного держателя, но колышки растягиваются, чтобы соответствовать вокруг рукояти молота. Разница только в креплении. Вместо того, чтобы размещать винты на каждом конце монтажного блока, разместить их на одной линии с молотка. Я сомневаюсь, что он делает реальную разницу на такой маленький кусочек, но имея застежка сзади вес молотка кажется сильнее.

Пилы получить подобное лечение, как молоток. Я воспользовался рукояткой увидел как мой ориентир и расставленные колышки, чтобы внутренние края поручня. Затем угол держателя до тех пор, пока пила находится в хорошем положении.

Шаг 7: Организация и висит

Теперь с вешалками для всех ваших инструментов, пора начинать… вешать их.

Это где тщательное рассмотрение чего вы хотели бы работать и какие инструменты вы используете чаще всего. Несмотря на мои первые три instructables, на самом деле я не плотник. Я склоняюсь в сторону более механических хобби. Для меня, имея мои ключи и розетки спереди и в центре был ключ. Все остальное будет соответствовать вокруг этого. Ваш стенд будет наверное выглядеть по-разному. Имея способность легко и быстро двигаться и организовать пространство, где реальное преимущество этой системы вступает в игру. Помимо прочности преимущества, это действительно, почему я выбрал это за присоски, магниты или предкрылка стены.

Шаг 8: Сейчас Делают Вещи!

Упорядоченное рабочее пространство, возможности для создания являются практически неограниченными! Наличие инструментов в поле зрения, организована таким образом, что имеет смысл для меня, я был в состоянии сделать больше в прошлом месяце, чем когда-либо прежде.

Зоркие читатели заметят вешалок для моих плоскогубцев и отверток мои, и удивляюсь, почему я не включил, как построить их. Я не в восторге от дизайна я выбрал, поэтому я собираюсь их переделать.

Я не в восторге от дизайна я выбрал, поэтому я собираюсь их переделать.

Теперь идите и постройте удивительные вещи!

Источник www.instructables.com

Стенд своими руками – 81 фото идея самодельных стендов для школы, детского сада, гаража

Стенды, информационные доски давно вошли в обиход. Их можно увидеть в учебных заведениях (от детских садов до ВУЗов), магазинах, учреждениях здравоохранения, на предприятиях.

Практически все стенды имеют схожее предназначение – донесение информации в лаконичной и понятной форме, но встречаются и особе виды, например, стенд для проверки генераторов или для хранения инструментов. В данной статье будут рассмотрены варианты изготовления стендов своими руками для различных нужд.

Стенд для школы от ученика

Информационный стенд – обязательный атрибут школы, который можно сделать своими руками. Для основы подойдет лист фанеры, ПВХ или пробковый материал. На него переносятся размеры будущего стенда, затем по меркам вырезается заготовка.

Элементы склеиваются между собой столярным или любым подходящим клеем. На обратной стороне устанавливаются крепления. После высыхания клея основу красят, украшают бумагой, тканью.

Для карманов, в которых помещаются листы, можно использовать простые прозрачные файлы, но более эстетично смотрятся карманы из оргстекла. Важно правильно распределить карманы по площади стенда, чтобы с одной из сторон не оказалось слишком много свободного места.

Карманы из оргстекла

Чтобы стенд выглядел презентабельно, необходимо потратить немного больше времени на работу, использовав оргстекло.

- Размечают длину и ширину кармана, взяв за основу размеры листа А4, добавив к ним 15см с каждой стороны.

- Вырезают заготовку, отрезав один из углов для удобства пользователя (таким образом лист будет легко достать).

- Полоски из того же материала, шириной до 10мм, длиной по размерам кармашка приклеивают к заготовке с каждой из сторон, за исключением стороны с обрезанным уголком, что создаст пространство между кармашком и стендом.

- Прикрепляют готовый карман со стендом четко по нанесенным меткам, во избежание искривлений.

Для заголовка стенда используют трафареты с буквами, что сделает его более заметным.

Стенд для проверки генераторов

Стенд, предназначенный для поиска неисправностей в генераторах. Для сборки такого стенда понадобится подключить в заданном порядке:

- Вольтметр

- Тумблер выключения

- Амперметр

- Аккумулятор

- Реостат

- Генератор

Принцип работы

Подключается электромотор, регулируется сила напряжения до 14В (на выходе генератора). Ротор работает с частотой до 5000 оборотов. Генератор работает 2 минуты, после чего производят замеры силы отдачи тока. Генератор требует ремонта, если его сила отдачи менее 44А.

Такой стенд больше подойдет для обучения, так как имеет погрешности в работе. Современные профессиональные варианты справляются с этой работой гораздо лучше.

Стенд к 23 февраля в детском саду своими руками

Стенды ко Дню Защитника Отечества пользуются популярностью в дошкольных учреждениях. Для их создания можно использовать различные материалы, основное же внимание здесь отводится его наполнению.

Что поместить на праздничный стенд

Прежде всего, необходимо выбрать фон. Из материалов используется краска, цветная бумага, ткань. Цвет фона может быть хаки (камуфляж), подойдет яркая расцветка (красный, оранжевый), цвета государственного флага. Для наполнения можно и нужно задействовать фантазию учащихся – их рисунки, поделки на военную тематику очень хорошо впишутся в общую картину.

Изображение военных кораблей, самолетов, танков, поделки в виде солдатиков из бумаги помогут заполнить пространство, не оставляя на нем пробелов. Такой стенд должен показывать детям, на сколько профессия защитника Родины ответственная.

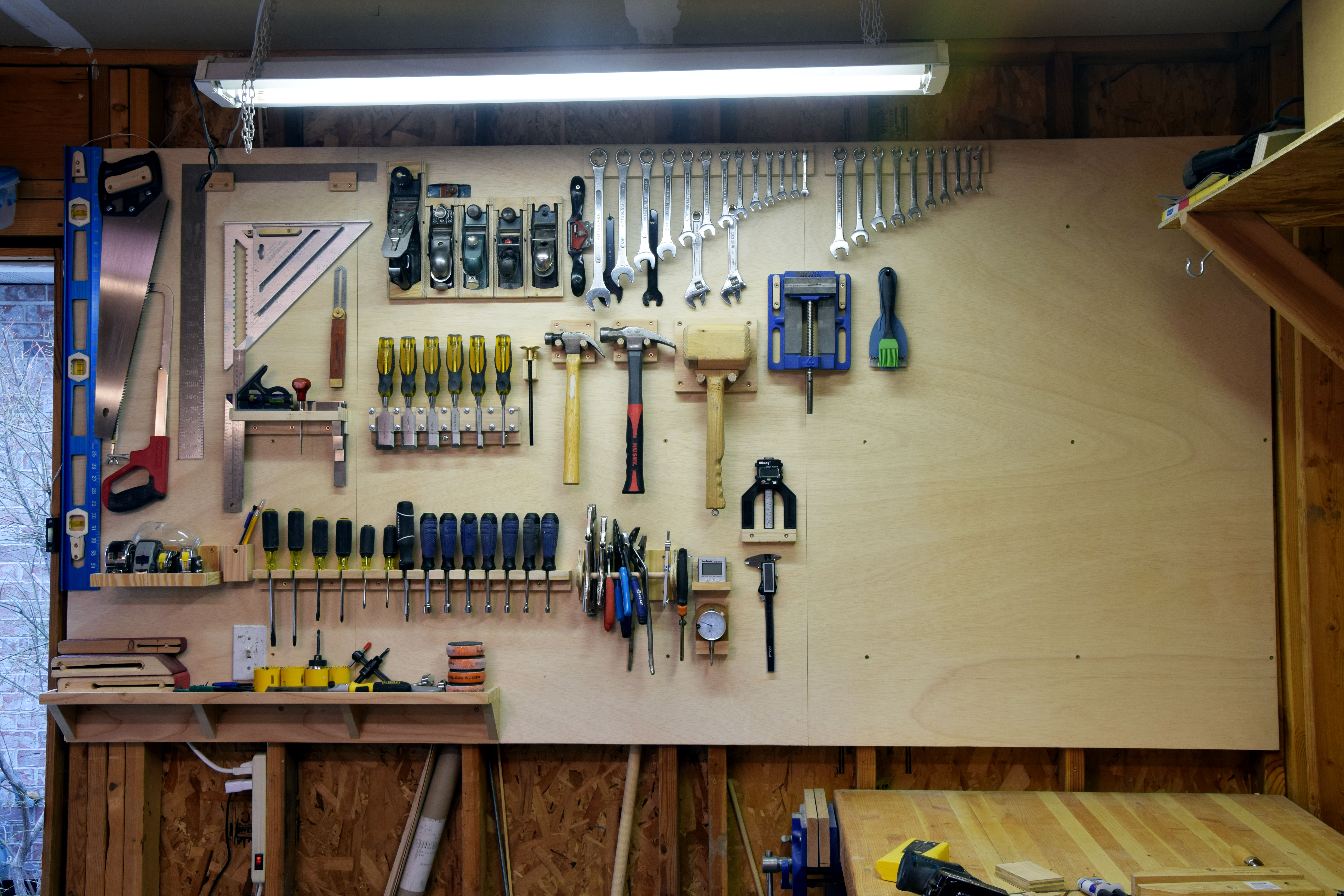

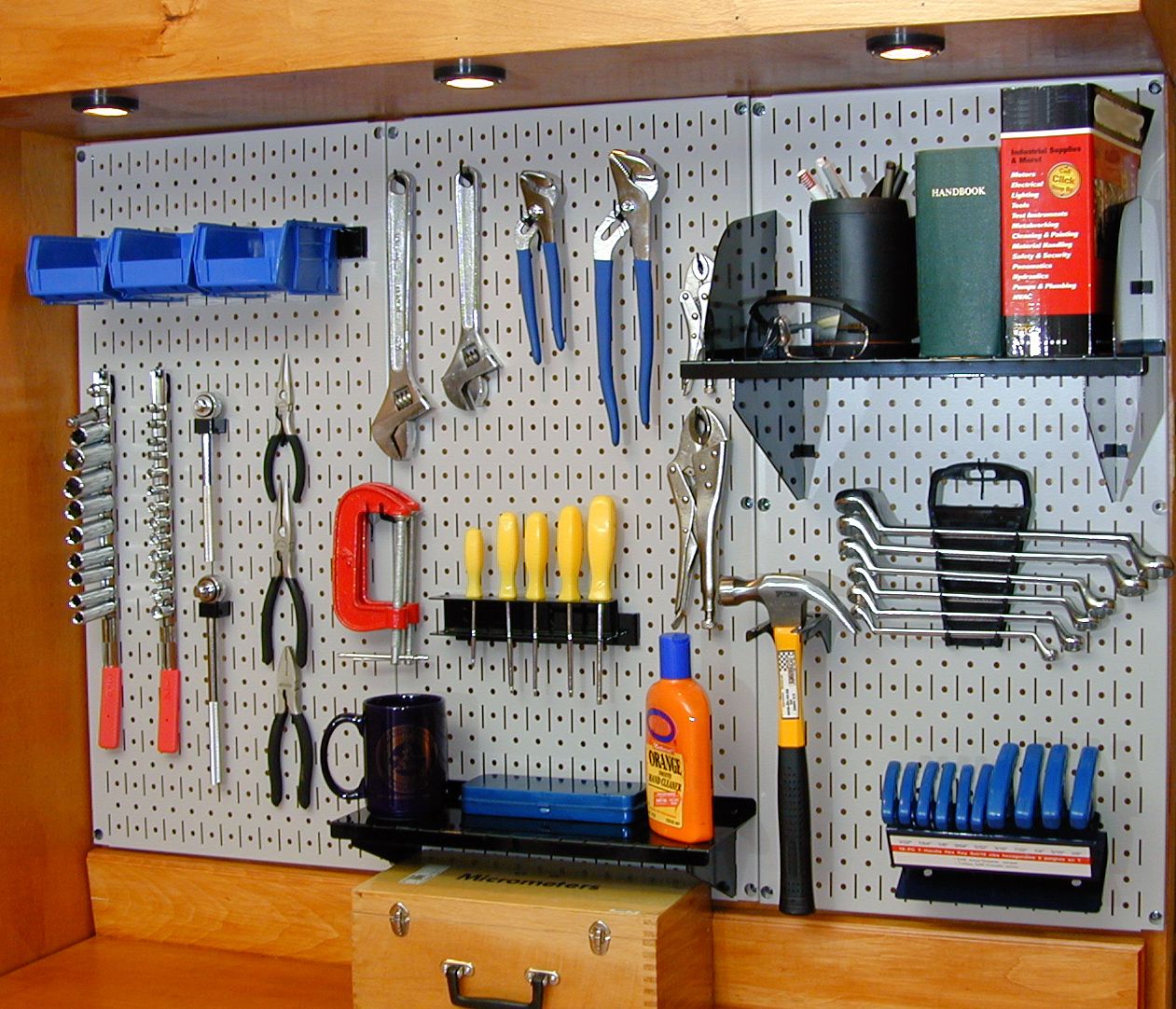

Стенд для инструментов настенный

Практичный и многофункциональный стенд для инструментов отлично подойдет для гаража. С ним поиск нужных приспособлений не будет отнимать большого количества времени и сил, а его внешний вид будет являться предметом гордости хозяина.

С ним поиск нужных приспособлений не будет отнимать большого количества времени и сил, а его внешний вид будет являться предметом гордости хозяина.

Стенд – стеллаж

Стеллаж – простое и эффективное средство для хранения самых часто используемых инструментов. Различают такие виды стендов:

- Стационарные

- Разборные

- Передвижные

- Выдвигающиеся

- Подвесные

Из материала чаще всего используется дерево или фанера. Для хранения отверток, рожковых ключей дрелью создаются отверстия на одной высоте, отступая равные промежутки, чтобы поместить весь инвентарь. Для хранения более крупного инструмента (молоток, плоскогубцы, ножовка) подходят крючки.

После нанесения разметки, ножовкой вырезается заготовка для стенда. Производится ее обработка от шероховатостей при помощи шлифовальной машинки, наждачной бумаги. Затем на обратной стороне заготовки устанавливаются крепления, заготовка покрывается краской.

Очень важно соблюдать технику безопасности, работать в перчатках и защитных очках, маске. Это исключит попадание пыли в глаза и легкие, сохранит руки от ран.

Это исключит попадание пыли в глаза и легкие, сохранит руки от ран.

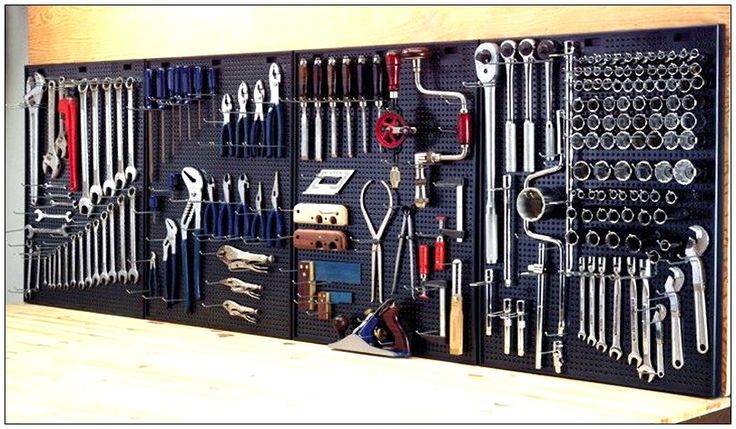

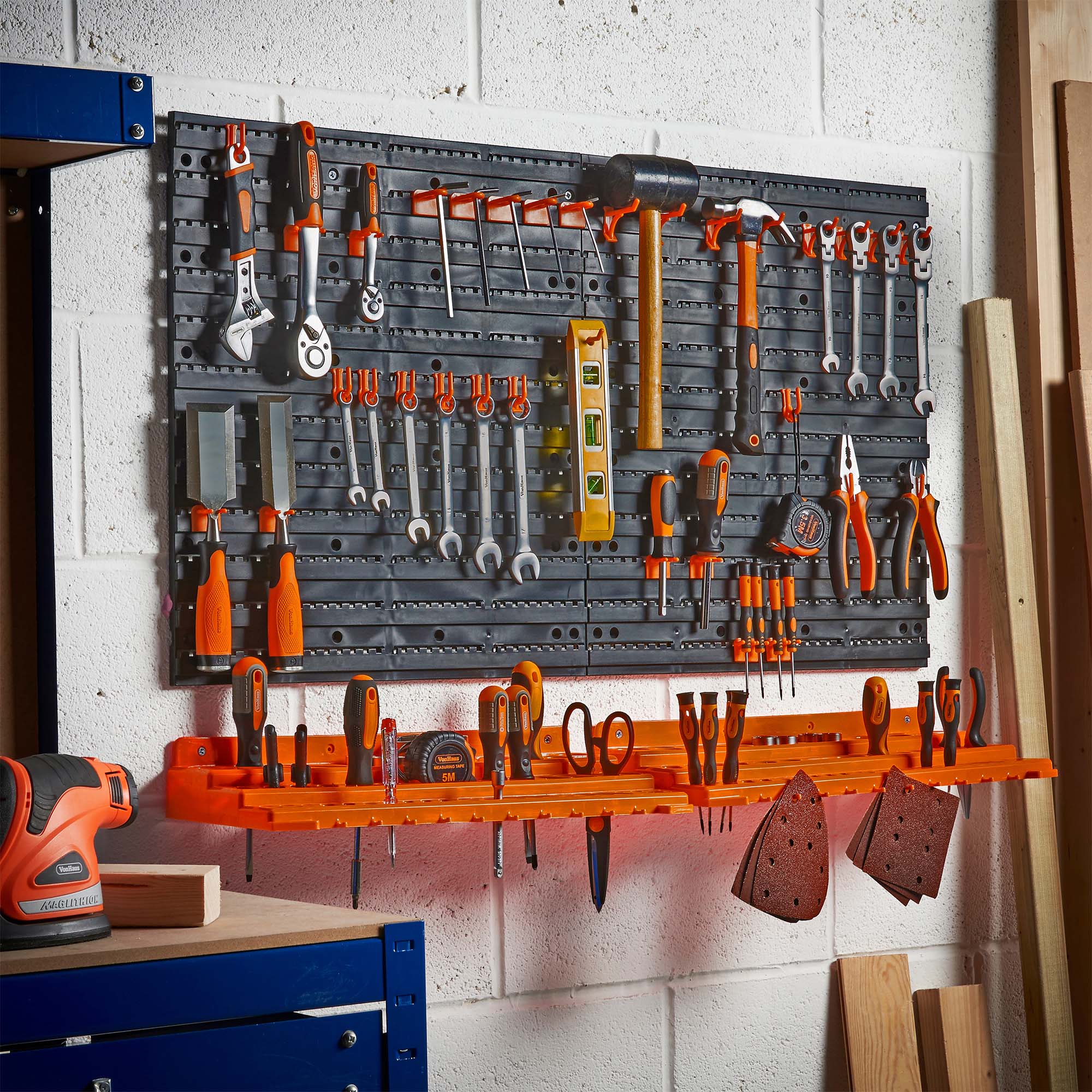

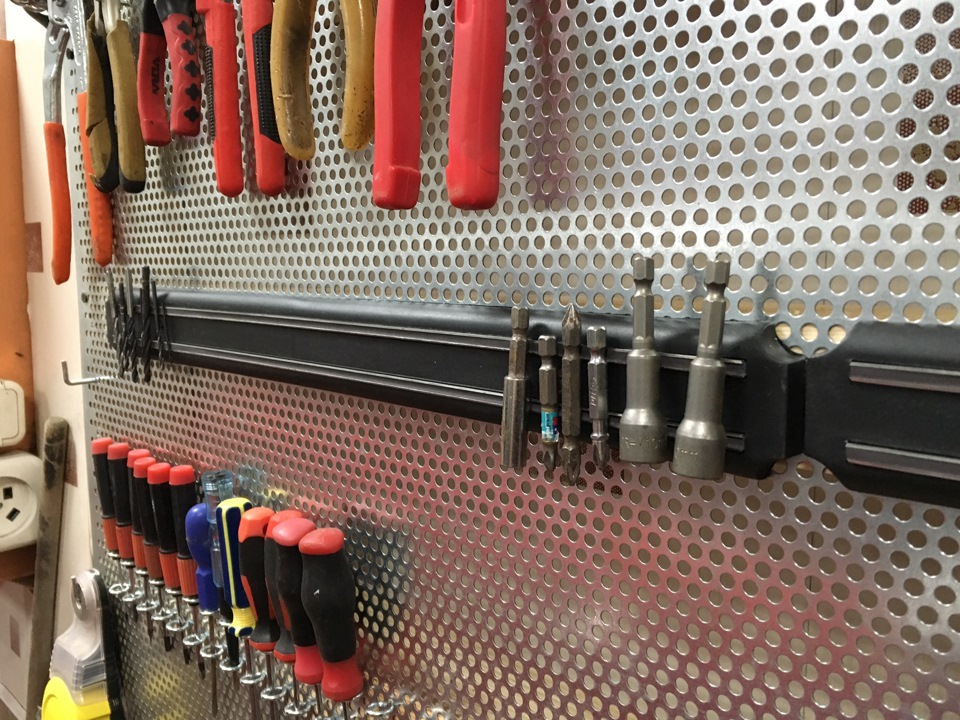

Полки хорошо служат для хранения баночек с гвоздями и шурупами, не крупного электроинструмента. Магнитные ленты, перфорированные листы также хорошо справляются с задачей хранения инструмента и имеют приятный внешний вид.

Магнитная лента крепится при помощи клея, шурупов, используется для хранения как мелкого инвентаря, так и относительно крупных вещей (гаечные ключи, отвертки)

Перфорированные листы с крючками подходят для домашней и профессиональной мастерской. На них можно поместить большое количество инструментов в абсолютно произвольном порядке, что делает такие листы универсальными в применении. Дополнительным плюсом является простота крепления (при помощи шурупов, кронштейнов).

Пластиковые контейнеры используются для размещения как самых мелких предметов (шайбы, винты, гайки, кнопки), так и для хранения ключей, отверток, сверл. Такие контейнеры можно приобрести в магазине, а можно использовать подручные средства.

Пластиковые бутылки, банки из-под масел (после предварительной очистки) подойдут на роль контейнеров. Для этого у них необходимо обрезать верхнюю часть и закрепить на стенде при помощи гвоздей, шурупов, проволоки.

Стеклянная тара в этом случае менее применима, так как ее сложнее закрепить, есть риск ее разбить. Контейнеры можно пронумеровать или подписать маркером.

Стенды используются для различных целей, имеют свой функционал. Все зависит от предназначения стенда, наличия материалов, времени и фантазии мастера.

Фото идеи самодельных стендов

Подставка для роликовых инструментов для тяжелых условий эксплуатации —

Одним из наиболее часто используемых инструментов в моей мастерской является барабанная шлифовальная машина. Это сэкономило мне бесчисленное количество часов, и я не думаю, что это слишком преувеличение, чтобы сказать, что мне это нравится. Однако есть одна ОГРОМНАЯ проблема. Это дешевая подставка для инструментов из штампованного листового металла, с которой он поставляется. Это опасно недостроено, учитывая снаряженную массу машины в 300 фунтов.

Это опасно недостроено, учитывая снаряженную массу машины в 300 фунтов.

В этом посте я расскажу вам, как я построил прочную подставку для прокатных инструментов, способную поддерживать мою гигантскую барабанную шлифовальную машину. А попутно я, возможно, даже научу вас кое-чему по изготовлению шкафов. Потому что эта подставка для инструментов, по сути, представляет собой усиленный шкаф с прикрепленными к нему колесиками.

Прежде чем мы начнем этот проект, я должен сообщить вам, что доступна видеоверсия этого поста. Все, что вам нужно сделать, это нажать кнопку воспроизведения на видео выше. или вы можете перейти прямо на мой канал YouTube и посмотреть это видео вместе со всеми моими другими.

Старая подставка, от стыда

Вот оригинальная подставка, которая была в комплекте с моей шлифовальной машиной, tsk tsk.

Как видите, ролики, прикрепленные к ножкам, начинают складываться сами по себе, что сделало систему совершенно неуравновешенной и, откровенно говоря, опасной в использовании.

Кроме того, я обнаружил, что этот старый стенд отчаянно нуждается в хранении. У него есть эта нижняя полка, но она почти ничего не вмещает, а так как она полностью открыта, то всегда собирает пыль.

При строительстве этого нового стенда я хочу сосредоточиться на двух основных моментах. Делаем его сильнее и увеличиваем объем функционального хранилища в моем магазине. Потому что в мастерской никогда не бывает достаточно места для хранения.

Хорошо, приступим!

Разборка целого листа фанеры

Эту сборку я начал с того, что сломал целый лист кленовой фанеры 3/4″.

Я вырезал все свои окончательные размеры на настольной пиле, но проталкивать целый лист фанеры через настольную пилу неудобно и опасно. Чтобы немного облегчить себе задачу, я использовал свою гусеничную пилу, чтобы разбить большой лист на несколько более удобных частей.

Чтобы немного облегчить себе задачу, я использовал свою гусеничную пилу, чтобы разбить большой лист на несколько более удобных частей.

Я очень хотел ограничить эту сборку одним листом фанеры, но, к сожалению, в итоге мне пришлось использовать около 1,5 листов, чтобы получить желаемый дизайн. К счастью, у меня в магазине была куча обрезков фанеры, поэтому мне пришлось купить только 1 лист.

Разрезание основной коробки

На настольной пиле я вырезал верхнюю, нижнюю, левую и правую внешние части основной коробки.

Верхняя и нижняя части имеют ту же площадь основания (38″x22″), что и оригинальная подставка. Я всегда чувствовал, что оригинальная подставка была устойчивой и надежной (до того, как она начала складываться сама по себе), поэтому я не видел необходимости увеличивать ее размер. Я решил отказаться от сужающегося дизайна оригинальной подставки в пользу более прямоугольного дизайна, потому что я хотел максимально увеличить внутреннее пространство для хранения.

Я вырезал две боковые части размером 23 3/4″ x 22″. Я пришел к этому размеру, измерив высоту моих сборочных столов, а затем вычтя высоту станины барабанной шлифовальной машины и высоту новых роликов, которые я собирался использовать. Причина, по которой я сделал это, заключается в том, что мне нравится, чтобы все мои инструменты и рабочие поверхности в магазине были одинаковой высоты. Это значительно упрощает жизнь, когда вам нужно разместить большие детали на нескольких рабочих поверхностях.

Очевидно, что если вы воссоздаете эту сборку дома, большинство этих размеров будут отличаться в зависимости от вашего варианта использования. Так что постараюсь по возможности ориентироваться на логику своих решений.

Кролики! Эээ…. Кролики!

Для того, чтобы углы моей коробки «замкнулись» вместе, я прорезал шпунты в каждой из 4 панелей, которые я только что вырезал. Если вы не знакомы с термином «шпунт», это просто причудливый деревообрабатывающий способ обозначения канала, который проходит вдоль внешнего края куска дерева.

Эти блокирующие шпунты помогают повысить прочность угловых соединений. Они также немного облегчают сборку.

На самом деле шпунт намного проще и быстрее резать на фрезерном столе, но мой в настоящее время не работает, поэтому я использовал для этого также настольную пилу.

Центральная стойка

Так как эта барабанная шлифовальная машина очень тяжелая, я хотел усилить центр своей коробки. Введите центральную стойку.

Этот маленький кусочек фанеры будет располагаться точно по центру коробки и поможет предотвратить ее провисание. Он также будет служить опорой для внутренних полок. Я не делал это на всю глубину коробки, потому что хотел иметь возможность хранить вещи в полный рост внутри коробки, когда я закончу. Вместо этого я сделал его размером 11″ x 22 3/4″, что составляет примерно половину глубины коробки.

Для поддержки внутренних полок я решил использовать классическую систему штифтов для полок. Я разметил линии с интервалом в 2 дюйма, а затем просверлил отверстия на сверлильном станке.

Я разметил линии с интервалом в 2 дюйма, а затем просверлил отверстия на сверлильном станке.

Подсказка: после того, как я просверлил первые несколько отверстий, я заметил, что на задней стороне фанеры сильно продувается, поэтому я взял кусок фанеры толщиной 1/4″ и подложил его под центральную стойку во время сверления. Этот жертвенный кусок предотвратил дальнейший выброс.

Отверстия для шпилек на боковых сторонах коробки

К сожалению, мой сверлильный станок не был достаточно глубоким, чтобы просверлить отверстия под шпильки на больших боковых панелях коробки. Поэтому вместо этого я поступил немного хитро и прикрепил центральную стойку к бокам коробки и использовал ее в качестве шаблона, чтобы просверлить отверстия для шпилек полки с помощью аккумуляторной дрели.

На самом деле это сработало на удивление хорошо и совсем не заняло у меня времени.

Когда я закончил, я забил несколько никелированных втулок для штифтов в каждое отверстие. Когда я закончу, это будет классная мебель для магазина 🙂

Когда я закончу, это будет классная мебель для магазина 🙂

Сборка основной коробки

Теперь, когда основная часть резки и сверления завершена, я наконец-то смог приступить к сборке.

Я поднял коробку с трех сторон на сборочный стол и временно соединил углы скотчем.

На 4-й стороне коробки я нанес тонкий слой столярного клея на шпунты, а затем поднял его на место. Как только он был правильно установлен, я зажал его на месте, используя большие стержневые зажимы.

Сборка ящиков для шкафа (которой в основном и является эта подставка для инструментов) немного сложна. Важно, чтобы они хорошо сочетались друг с другом, иначе дверцы и полки не будут работать должным образом. Чтобы коробка оставалась квадратной, когда я ее собирал, я взял свой угловой зажим, который, по сути, представляет собой просто L-образный кусок фанеры, который, как я знаю, образует идеальный прямой угол. Я зажал его в углу с помощью небольших F-образных зажимов, и вся коробка стала квадратной.

П.с. второе фото в этой галерее — отличный пример переплетения шпунтов.

Как только я убедился, что все ровно, я начал скреплять углы вместе. Я начал с гвоздезабивного пистолета 18-го калибра, но хотел убедиться, что эта коробка действительно прочная, поэтому я также использовал несколько винтов.

Это частично для моего собственного спокойствия. Но также, втайне, я пытаюсь пристыдить инженеров, которые разработали оригинальную подставку, ха-ха

Установка задней панели

Полное раскрытие, я немного провалил этот шаг.

Я вырезал заднюю панель из фанеры 3/4″ (23 3/4″ x 38″) и по всему периметру вырезал шпунт 3/4″ x 1/2″. Мысль здесь заключалась в том, что стороны коробки будут вставлены в заднюю панель и создадут еще один слой дополнительного усиления.

Я пренебрег старой поговоркой о деревообработке «семь раз отмерь и один раз отрежь» и в итоге сделал шпунт размером 7/8″ x 1/2″. Когда я установил заднюю панель, я получил отверстие 1/8″ по всей внутренней части коробки. Не так уж много для мебели для магазина, но если бы я делал кухонный ящик для клиента или что-то в этом роде, я бы определенно переделал этот предмет.

Когда я установил заднюю панель, я получил отверстие 1/8″ по всей внутренней части коробки. Не так уж много для мебели для магазина, но если бы я делал кухонный ящик для клиента или что-то в этом роде, я бы определенно переделал этот предмет.

Чтобы установить заднюю панель, я приклеил ее и прибил гвоздями.

Установка центральной стойки

Для меня было важно убедиться, что центральная стойка находится точно посередине коробки, поэтому, чтобы найти ее, я вырезал 2 маленькие прокладки из обрезков, которые ее помещали. точно по центру коробки. Как только он у меня появился, я зажал его и прикрутил на место.

Поскольку эта центральная стойка является неотъемлемой частью конструкции коробки, я действительно переборщил с винтами. Я прикрутил его сверху, снизу и сзади коробки через равные промежутки времени.

Установка НАМНОГО лучших роликов

Хорошие ролики серьезно недооценивают, когда речь идет о подставках для инструментов. Ролики на старой подставке были крошечными, и из-за этого они всегда застревали на каждом маленьком кусочке лома, упавшем на пол цеха. Чтобы усугубить травму, у них также были тормоза, которые было очень трудно включить должным образом.

Ролики на старой подставке были крошечными, и из-за этого они всегда застревали на каждом маленьком кусочке лома, упавшем на пол цеха. Чтобы усугубить травму, у них также были тормоза, которые было очень трудно включить должным образом.

Эти новые ролики решают обе эти проблемы. Во-первых, они просто намного больше, что должно сделать катание более плавным. И, во-вторых, у них гораздо большие тормозные рычаги, которые должно быть намного легче нажимать.

Перед установкой роликов я усилил фанерой четыре угла ящика. Эти фанерные треугольники помогают распределить массивную нагрузку барабанной шлифовальной машины по большей площади поверхности.

После того, как они были вставлены, я установил ролики в углу коробки и поставил их прямо к краю коробки. Мышление здесь было двояким. Я полагал, что большая часть веса барабанной шлифовальной машины будет переноситься вниз через внешнюю часть коробки, поэтому я хотел, чтобы ролики находились прямо в точке, где находилась нагрузка. Кроме того, размещение роликов прямо у края коробки означало, что у меня будет легкий доступ к тормозам.

Кроме того, размещение роликов прямо у края коробки означало, что у меня будет легкий доступ к тормозам.

Изготовление полок

На самом деле, эта коробка могла бы поддерживать 2 или 3 полки с каждой стороны, но для начала я выбрал только одну на каждую сторону. Я хотел немного пожить с ним, прежде чем решить, сколько именно полок я хочу добавить к нему. Я до сих пор не знаю, что именно я собираюсь положить в него еще.

Я вырвал цельный кусок фанеры 11″ x 48″, вырезал из него 2 полки и установил их на место.

Добавление передней стойки/подкоса/фартука

Не совсем уверен, как назвать эту часть, как вы, вероятно, поняли из названия этого шага, ха-ха.

Независимо от того, как вы это называете, я хотел усилить открытую сторону коробки. Я знаю, что много твердил об этом, но эта барабанная шлифовальная машина тяжелая, и я бы не хотел, чтобы моя коробка провисала под ее нагрузкой. Поэтому я вырвал полосу фанеры шириной 3 1/2 дюйма и обрезал ее, чтобы она поместилась в передней части коробки. Я зажал его на месте, а затем выкрутил из него дерьмо.

Поэтому я вырвал полосу фанеры шириной 3 1/2 дюйма и обрезал ее, чтобы она поместилась в передней части коробки. Я зажал его на месте, а затем выкрутил из него дерьмо.

Вырезать дверцы шкафа

Итак, пора вырезать дверцы. Мы надеемся, что эти дверцы не позволят шкафу собирать тонны пыли, как это было с единственной.

Как раз в этот момент у меня закончился мой первый лист фанеры, и мне пришлось рыться в куче металлолома. К счастью, у меня было достаточно средств, чтобы выполнить работу.

Для начала я вырезал один кусок того же размера, что и передняя часть коробки. Затем я отмерил точную середину и разрезал ее на две части. Я тщательно следил за тем, какая часть была левой, а какая правой, потому что после того, как я установил их в качестве дверей, я хотел, чтобы рисунок волокон был непрерывным по всей передней части коробки.

Я имею в виду, я знаю, что просто делаю мебель для магазинов, но я не животное. Мне нужно, чтобы мои узоры зерна были последовательными.

Мне нужно, чтобы мои узоры зерна были последовательными.

Установка петель

Итак, установка петель может быть немного нервной, это точная работа, и если вы не сделаете все правильно, ваши двери не будут работать. Но пока вы делаете это медленно и дважды проверяете свою работу, у вас не должно быть никаких проблем.

Разметка расположения петель была моим первым шагом. Я измерил расстояние от верхней части коробки и выбрал 2 точки (7 дюймов и 19 дюймов).″), куда я планировал установить петли. Сначала я пометил коробку, а затем сделал то же самое на дверях. Когда это возможно, мне нравится работать с красивыми круглыми числами, потому что их легче запомнить, и у вас меньше шансов сделать ошибку при их расшифровке. 7 13/32″ гораздо легче испортить, чем 7″.

Также важно отметить, что здесь я отмечаю центр расположения петель. Это единственный размер, который согласуется между двумя половинками петель (петли состоят из 2 частей: самой петли и монтажной пластины).

Врезка петель в дверь

Сам шарнирный механизм находится внутри двери, поэтому мне пришлось вырезать для него несколько карманов. Это означало, что я вернулся к сверлильному станку. Используя сверло Форстнера, я просверлил по 2 отверстия в каждой двери.

Выяснить, на каком расстоянии от края двери врезать отверстие, несложно. Если бы я делал это все время, я бы, вероятно, запомнил это измерение или сделал приспособление, но я этого не делаю. Вместо этого я использовал кусок лома и методом проб и ошибок понял это. Я думаю, что это было чуть больше 1 1/4″, но я пишу это по памяти.

После врезки я закрепил петли парой шурупов. Следует отметить, что вы должны убедиться, что ваши петли установлены идеально перпендикулярно краю двери. Если вы установите их под небольшим углом, они могут работать неправильно.

Установка пластин петель

Я прикрепил вторую половину петель, монтажные пластины, к внутренней части коробки. На самом деле вы получаете небольшую регулировку в этих пластинах, поэтому нет необходимости на 100% устанавливать их точно в нужном месте, но вы должны быть в пределах 1/8 дюйма или около того.

На самом деле вы получаете небольшую регулировку в этих пластинах, поэтому нет необходимости на 100% устанавливать их точно в нужном месте, но вы должны быть в пределах 1/8 дюйма или около того.

Здесь я разочаровался в себе. На самом деле у меня есть небольшое приспособление, которое я использую для крепления этих пластин, которое идеально их укладывает, но, конечно, я забыл его на строительной площадке. Так что пришлось разбираться по старинке с рулеткой и угольником.

Вертикальная осевая линия пластин была утоплена от передней части коробки на 1 1/8″.

После установки пластин петли на двери просто защелкиваются на пластинах и обеспечивают надежное соединение.

Регулировка петель

На протяжении многих лет я устанавливал двери с помощью петель, и ни одна из дверей не работала идеально с первой попытки. К счастью для меня, все эти петли имеют некоторую степень регулировки. На каждой петле есть 1-3 маленьких установочных винта, которые позволяют регулировать, как дверь прилегает к коробке. Более дорогие петли, как правило, имеют больше и более легкую регулировку.

Более дорогие петли, как правило, имеют больше и более легкую регулировку.

Около 5 минут я возился с установочными винтами, пока мои дверцы не заработали плавно и не прилегали к коробке.

Сверление монтажных отверстий

Попытка выяснить, как установить барабанную шлифовальную машину на новую подставку для инструментов, меня немного раздражала. Я не мог точно перевернуть его, чтобы измерить расположение его точек крепления (резьба с 4 отверстиями для больших коротких болтов) из-за его веса. Поэтому вместо этого я придумал «гениальную» идею просто перевернуть старую подставку вверх дном и использовать ее в качестве шаблона.

После того, как я установил старую подставку поверх новой, я использовал остроконечный инструмент, чтобы проследить монтажные отверстия, которые затем просверлил с помощью сверла 1/2″.

Установка барабанного шлифовального станка

Последним этапом этой сборки было неловкое перемещение барабанного шлифовального станка на новую подставку для инструментов, а затем привинчивание его снизу.

Вы можете сказать, что я доверяю прочности этой коробки, потому что я готов лечь в нее с 300-фунтовым куском металла, висящим прямо над моей головой. Если вы не можете доверять прочности того, что построили сами, то чему вы можете доверять!? 🙂

Конец

Вот так я и закончил!

Теперь мой барабанный шлифовальный станок имеет красивую гладкую подставку для инструментов с кучей пыленепроницаемых ящиков под ней. Идеально подходит для всех его шлифовальных принадлежностей.

Вдобавок ко всему, поскольку мне нужно было построить эту стойку для инструментов любой высоты, которую я хотел, я построил ее так, чтобы станина барабанного шлифовального станка находилась на одной линии с двумя моими большими сборочными столами. Это позволяет мне использовать их в качестве гигантского стола подачи и разгрузки, когда я шлифую большие столешницы и подобные детали.

Ну вот и все. Спасибо за прочтение! Надеюсь, вам понравилось. Если да, то вы можете посетить мой Instagram (Instagram.com/ZacBuilds/) и вышеупомянутый канал YouTube (youtube.com/zacbuilds), чтобы увидеть остальные мои сборки.

Если да, то вы можете посетить мой Instagram (Instagram.com/ZacBuilds/) и вышеупомянутый канал YouTube (youtube.com/zacbuilds), чтобы увидеть остальные мои сборки.

Если вам ДЕЙСТВИТЕЛЬНО понравилась эта сборка и вы хотите получить ранний доступ ко всем моим будущим сборкам, а также к закулисному контенту, рассмотрите возможность стать сторонником на моем Patreon. Я пытаюсь собрать достаточное количество патреонов, чтобы позволить себе нанять видеоредактора и быстрее создавать контент. Редактура для меня большая проблема.

Желаю всем отличного дня и увидимся в следующей сборке!

Нравится:

Нравится Загрузка…

Опубликовано Закари Матчетт-Смит

Просмотреть все сообщения Захари Матчетт-Смит

Как собрать подставку для инструментов с откидной крышкой

В моем маленьком подвальном магазине не хватило места, и мне все еще хотелось разместить больше инструментов. Так что подставка для инструментов с откидной крышкой должна помочь.

Материалы и комплектующие

- березовая фанера 18 мм (3/4″)

- 12 мм (1/2″) фанера

- стальная водопроводная труба 3/4″, длина 1 м (40″)

- Kreg Карманные отверстия комплект винтов

- Направляющие для ящиков 450 мм (18 дюймов) (4 комплекта)

- Направляющие для ящиков 250 мм (10 дюймов) (1 комплект)

- 125 мм (5 дюймов) ролики (4 шт.)

- Подпружиненные стопорные штифты (4 шт.) 9001 4

- Лом куски массива бука

- 5 выдвижных ящиков

- 2 розетки

- 2 распределительные коробки

См. цифровой план

Разборка фанеры

На подъездной дорожке я начал с разламывания 18-мм березовой фанеры. Моя дочь контролировала весь процесс и следила за тем, чтобы я придерживался плана.

Моя дочь контролировала весь процесс и следила за тем, чтобы я придерживался плана.

После нескольких надрезов фанера оказалась достаточно удобной, чтобы продолжить работу в магазине. С помощью Fritz и Franz я вырезал чистый край каждой детали и сделал второй разрез до окончательной ширины с помощью направляющей планки. Тогда я мог бы разрезать куски по длине.

Каркасные отверстия для шкафа

С помощью Т-образного угольника я отметил места, где должны проходить карманные отверстия. Вы можете пропустить этот шаг и просто расположить их на глаз, что отлично работает.

Говоря о карманных отверстиях. Kreg, спонсор этой сборки, подключил меня к своей мастер-системе K4. Позвольте мне сказать вам, что это была совершенно другая игра, чем дешевая карманная дыроколка из хозяйственного магазина, которую я использовал до этого.

- 9Я закрепил приспособление к двум кускам обрезков, которые образуют букву L и могут зажать его в моих тисках.

- 90 014

Для регулировки ограничителя глубины бурового долота приспособление предлагает эту шкалу. Поскольку я использовал материал толщиной 18 мм, я установил остановку на следующее большее значение 19 мм. То же самое относится и к направляющей сверла в самом зажимном приспособлении. Затем я вставил насадку для сбора пыли. К сожалению, мой пылезащитный порт не подходил, но ничто не могло исправить кусок клейкой ленты.

Для регулировки ограничителя глубины бурового долота приспособление предлагает эту шкалу. Поскольку я использовал материал толщиной 18 мм, я установил остановку на следующее большее значение 19 мм. То же самое относится и к направляющей сверла в самом зажимном приспособлении. Затем я вставил насадку для сбора пыли. К сожалению, мой пылезащитный порт не подходил, но ничто не могло исправить кусок клейкой ленты. Я совместил метки своих досок с метками на зажимном приспособлении и крепко зажал его. Включил пылесборник и поехали. Я был действительно впечатлен тем, насколько хорошо сбор пыли работал на этом приспособлении. Это не только избавляет меня от хлопот по уборке моего магазина, но и приводит к более чистым дыркам в карманах.

После того, как я нанес немного клея на края, я зажал детали основного шкафа вместе с помощью углового зажима и добавил стержневой зажим. С помощью 25-миллиметровых винтов с крупной резьбой я прикрутил его на место.

Я сделал то же самое для другой стороны и убедился, что детали остаются на одном уровне, удерживая их на месте с помощью лицевого зажима.

Как обычно, когда я пытаюсь сделать что-то квадратным, оно не идеально подходит, и я заставил его квадратным.

Получите планы для этой сборки

Получите планы с подробными чертежами и всеми размерами, чтобы построить свою собственную тележку для инструментов с откидной крышкой.

Откидная крышка

После высыхания клея я отметил места отверстий, где будет планка для откидной крышки. Сверлом Форстнера 27 мм я просверлил отверстие наполовину. И поскольку я нашел режим замедленной съемки на своей камере, вы получаете этот замедленный снимок улетающих чипсов. В центре отверстия я просверлил насквозь самое маленькое сверло. Затем я мог бы закончить отверстие с другой стороны и получить идеальное отверстие без разрывов.

- 90 017

Чтобы сделать флип-топ, он вращается на стальной водопроводной трубе диаметром 3/4 дюйма. Я просунул его через отверстия и устроил небольшой тест на прочность, сделав пару подтягиваний. Достаточно сильный для меня. Чтобы получить точное расстояние между двумя сторонами, я использовал одну из досок, которая позже будет верхней, в качестве прокладки.

Достаточно сильный для меня. Чтобы получить точное расстояние между двумя сторонами, я использовал одну из досок, которая позже будет верхней, в качестве прокладки.

На одном конце я отметил трубу заподлицо с боковой панелью, а на другом добавил толщину материала 18 мм.

В тот день у меня не было настроения поджигать свой магазин, и я вышел на улицу, чтобы перерезать стальную трубу. Я использовал угловую шлифовальную машину с отрезным диском для стали, и мне очень понравилось наблюдать, как искры танцуют в трубе.

Вернувшись в магазин, я подровнял края напильником. Откидная крышка состоит из двух фанерных панелей, склеенных между собой трубой посередине. Чтобы компенсировать стальную трубу, я использовал твердый бук, который лежал у меня в другом проекте. Я его фрезеровал точно под толщину наружного диаметра трубы. Я разорвал бук на полоски шириной 60 мм и разрезал их по длине.

Две длинные полоски удерживают трубу в центре, а кусочки по краям делают ее надежной крышкой.

С помощью столярного клея и пары шурупов я прикрепил планки из бука к фанере. Чтобы обеспечить плотную посадку и отсутствие шатаний, я слегка зажал трубу между центральными полосами перед тем, как прикрутить оставшиеся части к фанере.

Затем я положил на него шлифовальную машину и отметил места для отверстий под винты. Я добавил деревянную полоску в каждом месте, чтобы шурупам было легче прикусывать, когда шлифовальный станок будет установлен. Для сверлильного станка я мог бы использовать одну из полос в центре.

Размазав клей, я положил на него вторую фанерную панель. Я убедился, что он заподлицо, и добавил зажим или два больше, чем необходимо.

Когда я примерил верхнюю часть, я понял, что сделал отверстие для трубы слишком высоко, и поэтому верхняя часть не была заподлицо с боковыми сторонами. Чтобы приспособить его, я вырезал две буковые планки по размеру и приклеил их на место с парой кусочков ленты, чтобы обеспечить прижимное усилие.

Изготовление боковых отсеков

Шкаф имеет два боковых отсека. Правый имеет переднюю, заднюю и нижнюю части и доступен сбоку и сверху. Левая имеет 4 ящика спереди и один сбоку. Верхняя часть выступает в качестве еще одной рабочей поверхности.

Правый имеет переднюю, заднюю и нижнюю части и доступен сбоку и сверху. Левая имеет 4 ящика спереди и один сбоку. Верхняя часть выступает в качестве еще одной рабочей поверхности.

Я отметил места отверстий карманов на всех панелях и просверлил их с теми же настройками, что и раньше. Чтобы упростить сборку, я использовал свои стержневые зажимы в качестве упора и скрепил отсек винтами.

Провожу линию там, где должно быть дно бокового отсека. Это очень важно, так как ролики привинчиваются к отсеку и заставляют центральную часть шкафа парить всего на 2 сантиметра над землей. Вы увидите, что я имею в виду позже.

Я прикрутил отсек снизу и по бокам к шкафу.

Для левого отсека я выполнил ту же процедуру. Поскольку шкаф становился слишком высоким для моих низких потолков, мне пришлось прикрепить его вертикально. Поместив два лицевых зажима на свою линию, я мог поставить отсек на них и удерживать их с помощью еще одного зажима сверху. Снова винты внизу и по бокам.

Снова винты внизу и по бокам.

Верхняя часть немного сложна из-за ящиков, которые открываются в двух разных направлениях. Две боковые панели перекрываются только на небольшом квадрате спереди. Чтобы усилить это клеевое соединение, я использовал деревянный дюбель диаметром 6 мм. С помощью комбинированного угольника, установленного на половину толщины материала, я наметил место для дюбеля. Я просверлил отверстие в обеих частях с лентой в качестве ограничителя глубины. Затем я мог нанести клей и прикрепить верхнюю часть к отделению.

Левое отделение вставлено на 18 мм (3/4″) в переднюю часть шкафа, чтобы разместить передние ящики и сделать их заподлицо со шкафом. Сверху, там, где ящик открывается в сторону, мне понадобилась отделка, чтобы верхняя часть тоже была на одном уровне с ящиками. Я приклеил его спереди и закрепил несколькими винтами сзади.

Изготовление прочных выдвижных ящиков с отверстиями для карманов

Перейдем к этапу, который вызвал у меня наибольшую головную боль в этом проекте. Разбивка полного листа фанеры 12 мм в моем магазине для ящиков. На улице шел дождь, и я не мог сделать это на подъездной дорожке. Чего вы не видите: мне пришлось выкатить ленточнопильный станок из цеха, разобрать ограждение моего фуганка, откатить его в другое место в цеху и убрать весь хлам, скопившийся на фрезерном/разгрузочном столе.

Разбивка полного листа фанеры 12 мм в моем магазине для ящиков. На улице шел дождь, и я не мог сделать это на подъездной дорожке. Чего вы не видите: мне пришлось выкатить ленточнопильный станок из цеха, разобрать ограждение моего фуганка, откатить его в другое место в цеху и убрать весь хлам, скопившийся на фрезерном/разгрузочном столе.

И все еще пылевой шланг преграждает мне путь. Утиная лента для спасения. Да, я был счастлив, что этот шаг был сделан!

Оттуда по ящикам куда проще простого.

Форматирование листов на ползунке кажется таким продуктивным, и мне очень понравились следующие сокращения.

Хорошо, все детали для ящиков вырезаны, и пришло время сделать еще несколько отверстий для карманов.

Я изменил настройки приспособления на 12 мм и просверлил отверстия в передней и задней части ящиков.

Ящики в любом случае будут приклеены спереди, поэтому отверстия будут скрыты.

Для сборки выдвижных ящиков меня снова навестила девушка из отдела контроля качества (она же моя дочь). На этот раз она помогала мне, подбирая винты вручную.

На этот раз она помогала мне, подбирая винты вручную.

Я сразу установил дно ящиков. Убедившись, что стороны ящиков находятся на одном уровне с дном, ящики получаются идеально квадратными. Я просверлил несколько отверстий, раззенковал их и вручную вкрутил выбранные винты.

Шлифовка и отделка

Фанера обычно довольно гладкая. Так что я дал ему только очень легкую шлифовку с сеткой 220.

С помощью фрезы для снятия фаски я обработал края, и мне очень понравился внешний вид фанерных граней.

В качестве финишного покрытия я использовал Osmo и, чтобы сэкономить время, наносил его малярным валиком. Сработало отлично и шкаф был готов довольно быстро. Кромки получили очень толстое покрытие, так как торцевая поверхность фанеры впитывает гораздо больше отделки.

Установка ящика

Установка ящика я начал с верхнего ящика, который открывается в сторону. Чтобы получить опорную поверхность, я прикрепил кусок обрезков к нижней части боковой стенки шкафа. На него я мог поместить выдвижной ящик, и, поскольку это вставной фасад, я поместил выдвижной ящик к внутреннему краю передней части шкафа.

На него я мог поместить выдвижной ящик, и, поскольку это вставной фасад, я поместил выдвижной ящик к внутреннему краю передней части шкафа.

После того, как я прикрутил направляющую, я вырезал прокладку, которая помещается между верхней частью и направляющей ящика в качестве ориентира для другой стороны.

Торцевой зажим очень помог удерживать распорку на месте, и установка второй направляющей прошла гладко.

Чтобы прикрепить выдвижной ящик, я прикрепил направляющие Kreg к шкафу и поместил на них выдвижной ящик. С направляющими на одном уровне с передней частью коробки я мог их завинтить.

У меня в магазине всегда лежит колода карт для равномерного распределения деталей. Я помещаю как можно больше карт во все промежутки, а затем делю их на количество промежутков. В данном случае два: Левый и правый. То же самое относится к верху и низу.

Я наклеил двухсторонний скотч на передние части ящиков, чтобы временно закрепить переднюю часть, и намазал немного клея.

Используя карты в качестве прокладок, я прижимаю переднюю часть к коробке.

Затем я смог открыть ящик и закрепить переднюю часть зажимом. Пара винтов сзади гарантирует, что этот фронт никуда не денется.

Для ящиков, открывающихся на другую сторону, я прописал нижнюю пару направляющих на дне тумбы. Так как эти ящики имеют накладные фасады слева и вставные ящики справа, я сделал направляющие заподлицо со шкафом слева и вставкой справа.

После установки нижнего выдвижного ящика я использовал обрезки, чтобы установить следующий набор направляющих ящика. С полностью выдвинутым нижним ящиком и направляющими я применил карточный трюк, чтобы прикрепить второй ящик ящика.

С помощью этого метода я достиг вершины.

Самое время добавить временные выдвижные ящики из скотча.

Установка фасадов ящика была очень похожа на другой ящик, который я уже установил. Двусторонний скотч, клей, струбцина и несколько саморезов с обратной стороны сделали свое дело.

Двусторонний скотч, клей, струбцина и несколько саморезов с обратной стороны сделали свое дело.

Карты снова сделали пробелы равными. и они неплохо справились со своей задачей.

Прикрепление роликов и снятие с верстака

Отметив центр на фасадах, я прикрепил несколько выдвижных ящиков, которые были у меня под рукой.

Затем я прикрепил ролики к нижней части боковых отсеков и еще раз проверил, свободно ли они поворачиваются.

Достать корпус моего верстака оказалось сложнее, чем я ожидал. Каким-то образом я заставил это работать, но я определенно не был благоприятен для моей спины.

Торцевые заглушки для откидной крышки с отверстиями для прокладки кабеля

Вставив водопроводную трубу через верхнюю часть, я, наконец, придал тележке для инструментов ее самую крутую функцию.

Помните, я сделал трубу на одну толщину материала длиннее, чем ширина шкафа? Это для двух торцевых заглушек, которые обеспечивают дополнительную поддержку трубы. Я взял 2 прямоугольных куска фанеры и наполовину просверлил отверстие по размеру трубы. Затем я переключился на долото Форстнера меньшего размера и продолжил бурение. Это необходимо для шнура питания, который будет проходить в трубе, а небольшая фаска убережет шнур от износа.

Я взял 2 прямоугольных куска фанеры и наполовину просверлил отверстие по размеру трубы. Затем я переключился на долото Форстнера меньшего размера и продолжил бурение. Это необходимо для шнура питания, который будет проходить в трубе, а небольшая фаска убережет шнур от износа.

Стопорные штифты для крепления откидной крышки

Откидной крышке требовался способ фиксации ее в двух положениях. Поэтому я получил эти подпружиненные стопорные штифты. Я отметил их расположение и использовал подложку при сверлении 12-миллиметрового отверстия, чтобы избежать разрыва.

Разметочным ножом я начертил форму гайки и выточил для нее углубление. В противном случае откидная крышка мешала бы выступающей гайке.

С шайбой снаружи я закрепил стопорный штифт, и он отлично работал. Я использовал 4 индексных штифта, по одному на каждом углу. Но, оглядываясь назад, я думаю, что 2 спереди достаточно и они делают операцию перелистывания еще быстрее.

Я хотел, чтобы обе машины на стенде всегда были подключены к сети и не беспокоились о дурацких шнурах. Поэтому я решил пропустить основной шнур через центр трубы и прикрепить его к обеим сторонам флип-топа.

Розетки с обеих сторон откидной крышки

Со шнуром в трубе я подключил его к небольшой распределительной коробке, которая подключается к дополнительной розетке и удлинителю, который подключается к стене.

Каждая сторона флип-топа получила розетки, которые соединены с другим шнуром, проходящим через верх.

Важно отметить, что в моей установке верхняя часть не может бесконечно вращаться в одном и том же направлении, потому что шнур в трубе закрутится и в конце концов порвется. Я могу только кувыркаться туда-сюда.

Наконец-то можно было разместить машины. Я предварительно просверлил отверстия для креплений и затянул их. Если вам интересно, почему я использую эти ржавые болты, то это потому, что это те самые болты, которые мой дедушка использовал, чтобы прикрепить этот сверлильный станок к своему верстаку много лет назад.

Держатели для принадлежностей

Ремни для моей ленточно-шлифовальной машины обычно занимают много места, так что держатель для них был запоздалым. Кусок лома, отрезанный немного длиннее, чем ширина ремней, станет отличным решением для хранения. Для предотвращения соскальзывания ремней на ленточной пиле создали крючок.

Чуть-чуть волшебства, чтобы держатель выглядел немного красивее, два винта с потайной головкой, и мне больше не нужно беспокоиться об этих ребятах.

Для чугунного стола моего шлифовального станка мне также понадобился держатель. Поэтому я сложил кучу обрезков вместе, чтобы получить шип стола, и просверлил карманные отверстия, чтобы можно было прикрепить его к шкафу. Здесь нет причудливых столярных изделий, только клей и шурупы. Теперь за столом есть приятное место.

Крышка все еще могла свободно вращаться вокруг трубы, и я понял, что это может сломать кабели внутри. Я просверлил пилотное отверстие через верх и в трубу. Толстый винт соединяет верхнюю часть и трубу.

Толстый винт соединяет верхнюю часть и трубу.

Третья рабочая поверхность для Kreg K4 Master System.

Я спроектировал тележку таким образом, чтобы иметь третью рабочую поверхность, на которой у моего карманного приспособления для отверстий есть постоянное место. Нижний ящик предназначен для всех принадлежностей: сверл, бит, зажимов и винтов.

Конечно, я заполнил и все остальные ящики. Сверла, еще раз сверла, специальные сверла и еще раз специальные сверла.

Больше принадлежностей kreg и принадлежностей для моей шлифовальной машины.

Откидная тележка для инструментов готова!

АААА вот и он. Выглядит немного как лоурайдер, и мне это нравится! Встроенная система управления кабелем очень удобна, так как вам нужно только подключить удлинитель. Функция переворачивания работает прекрасно, а подпружиненные индексные штифты делают ее приятной. Третья рабочая поверхность со специальными ящиками теперь всегда готова для нескольких карманных отверстий, а другие ящики обеспечивают достаточно места для хранения.