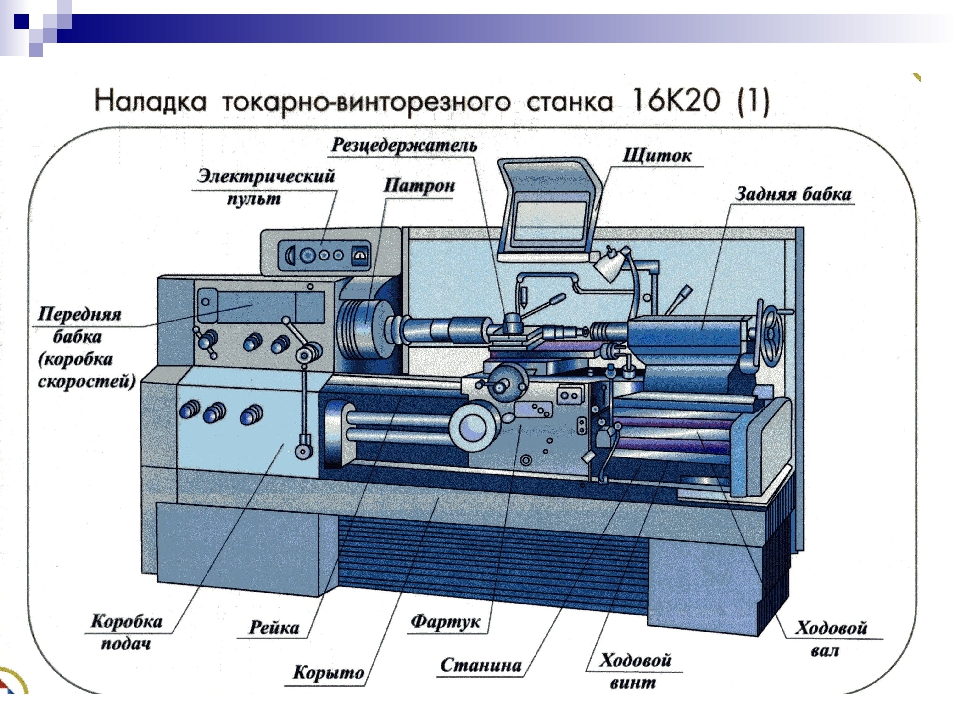

4) Токарные станки, виды обработки, инструменты, приспособления.

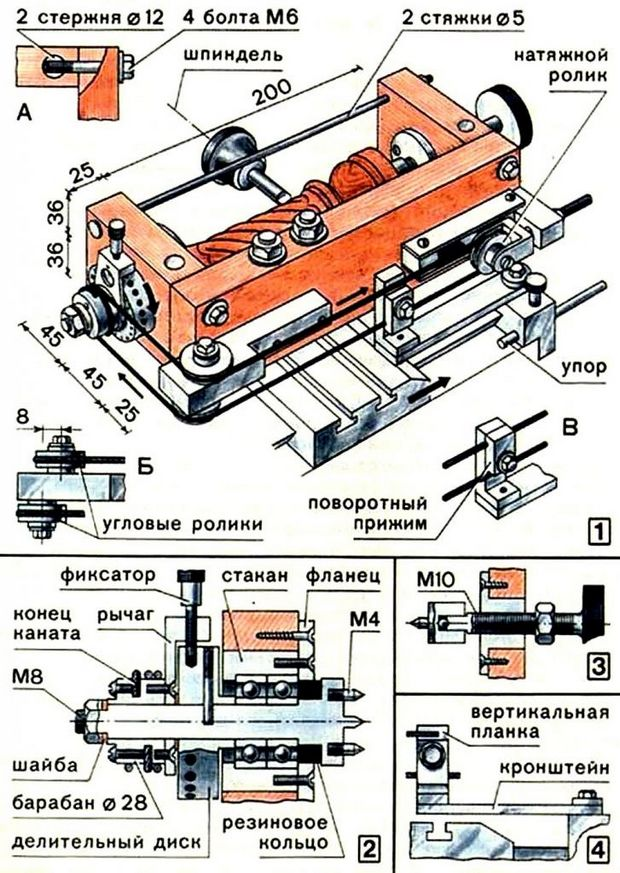

В группу токарных станков входят токарно-винторезные, токарно-револьверные, многорезцовые токарные, карусельно-токарные, лобовые, токарные автоматы и полуавтоматы, сверлильно-отрезные (при вращающейся заготовки) и специальные токарные станки.

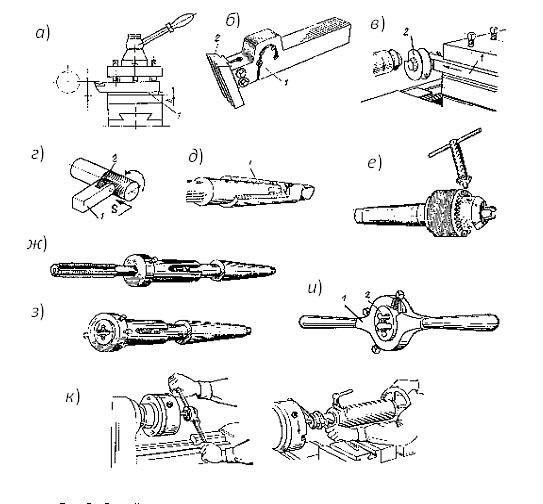

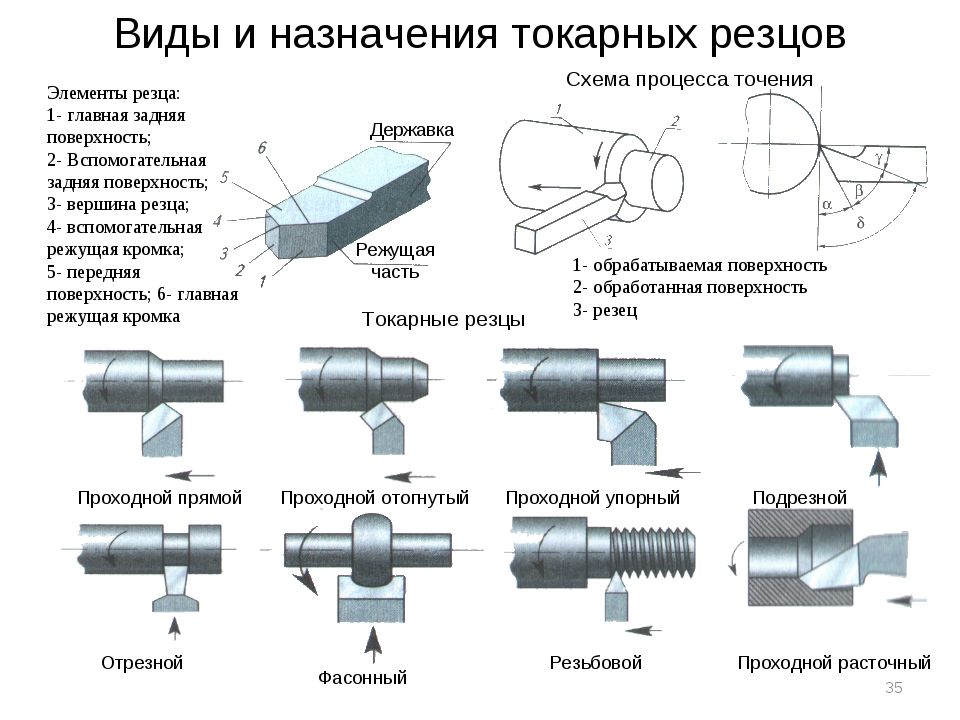

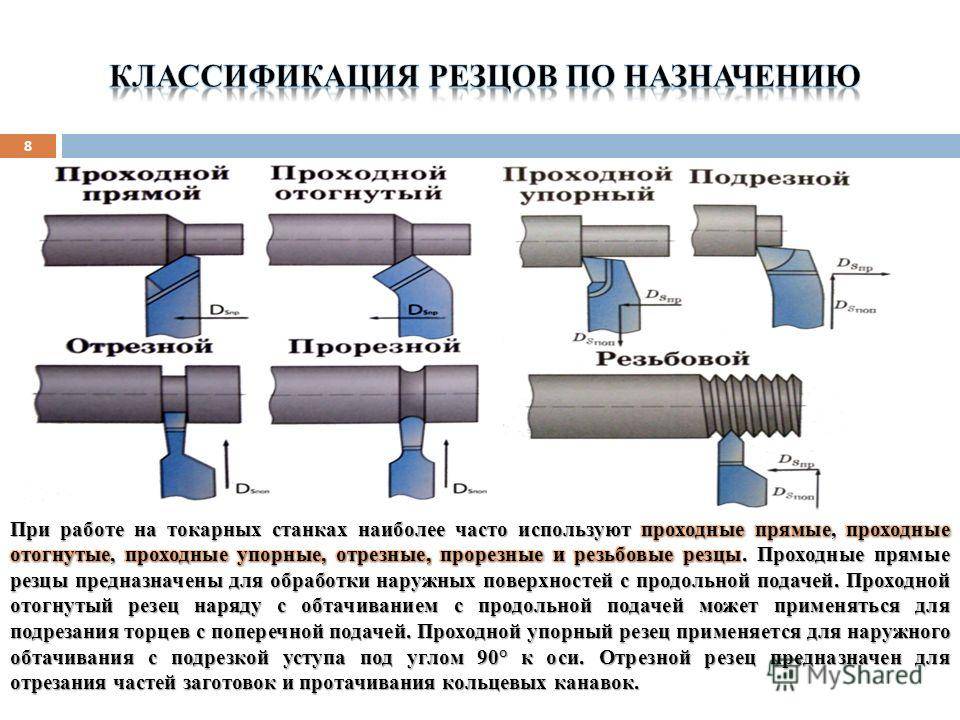

Основными инструментами для токарных станков являются: резцы различных типов, сверла, зенкеры, зенковки, развертки, плашки.

Основные виды работ на токарных станках: обтачивание (цилиндрических и конических поверхностей), обтачивание и подрезание торцевых поверхностей, расточка цилиндрических и конических отверстий, нарезание резьбы.

В качестве приспособлений на токарных станках служат: центры, самоцентрирующие патроны (3х – 4х кулачковые), планшайбы, люнеты.

Карусельно-токарные станок Фрезерные станки и работы, выполняемые на них.

Фрезерные

станки разделяются на консольные,

продольные, портальные, карусельно-фрезерные,

барабанно-фрезерные, копировальные и

специальные.

Консольные станки предназначены для обработке небольших по высоте и нетяжелых заготовок, что определяется размерами столов (до 500•2000 мм) и наибольшим расстоянием (до 500 мм) от стола до торца шпинделя (у вертикальных) или до его оси (у горизонтальных).

Фрезерование, фрезы и вспомогательные инструменты.

Фрезерование является одним из высокопроизводительных и распространенных способов обработки резанием, его применяют для получения плоских или профильных (фасонных), гладких, рифленых, поверхностей деталей, получения пазов, различных канавок.

Фрезы в зависимости от положения режущей кромки относительно оси бывают с прямым и винтовым зубом; по форме задней поверхности зуба фрезы бывают затылованные и незатылованные (остроконечные).

По назначению фрезы подразделяют на следующие:

а) для обработки плоскостей – цилиндрические и торцовые;

б) для выемки пазов и шлицев – дисковые, пазовые, концевые, одноугловые, двуугловые, Т-образные;

в) для получения фасонных поверхностей – фасонные, модульные, червячные;

г)

для резки металлов – отрезные (пилы

круглые).

Фрезерный консольный станок

Продольно фрезерный станок

Шлифование.

Процесс обработки абразивными материалами называют шлифованием. Абразивные материалы (зерна высокой твердости с острыми кромками) могут быть в свободном виде (порошки) или в связанном (цементированном) в форме кругов, брусков, сегментов.

В большинстве случаев шлифование является отделочной операцией, обеспечивающей высокую точность (до 0,002 мм) и необходимый класс шероховатости поверхности, и применяется для обработки наружных и внутренних цилиндрических и конических, плоских и криволинейных поверхностей всех металлов и сплавов.

Шлифование применяют также для обдирочных работ, для заточки режущих инструментов. Наибольшее число шлифовальных работ выполняется с использованием быстро вращающегося абразивного круга.

По

ГОСТу в зависимости от размеров зерен

абразивов их

делят на

шлифзерна – зернистость от № 200 до №

16, шлифпорошки – от № 12 до № 3 (номер

указывает средний размер зерна в сотых

долях миллиметра) и микропорошки —

от М40 до М5 (номер определяет размер

зерна в мкм). Выбор зернистости зависит

от требуемой шероховатости: для

обдирочной обработки применяют

крупнозернистые абразивы, для

чистовой и отделочной – мелкозернистые.

Выбор зернистости зависит

от требуемой шероховатости: для

обдирочной обработки применяют

крупнозернистые абразивы, для

чистовой и отделочной – мелкозернистые.

Связка обеспечивает получение компактных абразивных инструментов нужной формы и размеров и определяет их прочность и твердость. Применяют связки неорганические и органические. Наиболее распространена неорганическая связка – керамическая К, составляемая из огнеупорной глины, жидкого стекла и других компонентов. Органические связки — вулканитовая В и бакелитовая Б имеют большую прочность и упругость и применяются для изготовления тонких (отрезных) кругов, для инструментов, используемых при доводочных операциях; круги на вулканитовой связке кроме того используют в качестве ведущих при бесцентровом шлифовании.

В

группу шлифовальных

стоиков входят

станки для круглого, шлифования

(центровые круглошлифовальные,

бесцентрово-шлифовальные,

внутришлифовальные), станки для плоского

шлифования, притирочные и полировальные,

заточные, обдирочные шлифовальные,

а также специализированные и специальные.

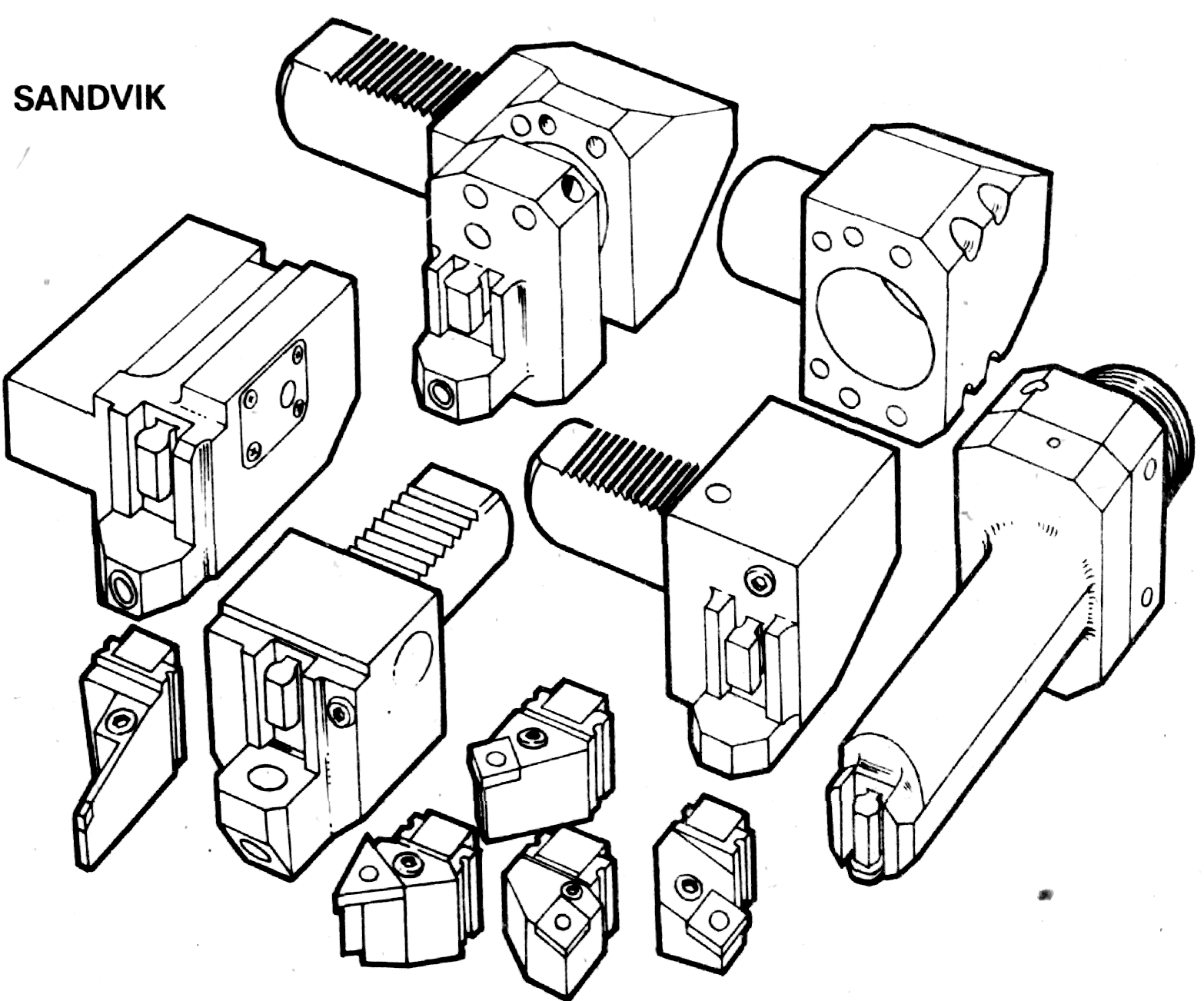

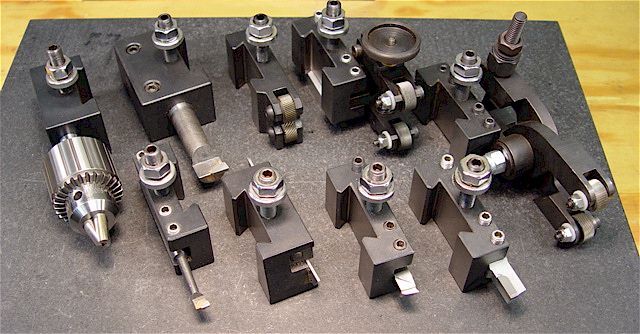

Вспомогательный инструмент для станков с ЧПУ

Вспомогательный инструмент для станков с ЧПУ – оборудование, позволяющее осуществить точную и качественную обработку материала. Наличие подобных аппаратов позволяет повысить производительность и скорость производства. ЧПУ делится на два типа: полуавтоматический и автоматический. При работе с различными станками задействуются элементы с определенной комплектацией. Но без вспомогательных инструментов спектр выполняемых функций ограничен.

Комплекс деталей, составляющих собой наиболее важную часть комплектации станка с ЧПУ, представлен:

- станочными приспособлениями;

- режущим прибором;

- вспомогательным инструментом.

Функции

Вспомогательный инструмент представляет собой группу систем, главной функцией которых является компоновка блоков с запчастями, отвечающими за работоспособность агрегата. Блок представляет собой сочетание оборудования для режущих и дополнительных задач.

Наиболее распространенным прибором такого типа является вспомогательный инструмент для токарных станков с ЧПУ. Благодаря им крепятся:

- резцы;

- зенкеры;

- сверла;

- метчики;

- развертки.

Качественному вспомогательному инструменту характерен высокий показатель жесткости. Он должен уметь обеспечить точность и стабильность применения орудия для резки. Аппарат предназначен для поддержки всех типов работ, которые способен выполнять станок. Достоинством устройства является легкая и быстрая установка. Универсальный станок должен обладать аналогичной комплектацией для разных модификаций. Настройку прибора можно произвести, не устанавливая его на станок.

Примеры работ из токарных заготовок:

Эти скалки из вишни и кедра выточены из токарных заготовок длиной 53см

Токарные заготовки в виде платформ могут использоваться для изготовления мисок и тарелочек. Эти миски сделаны из ясеня

Подсвечники – традиционный пример изделий, вытачиваемых на токарных станках:

Для многих инструментов оптимальна ручка с круглым сечением. Например, для токарных резцов.Такие рукояти вытачиваются на токарных станках:

Например, для токарных резцов.Такие рукояти вытачиваются на токарных станках:

Детские игрушки, сувениры и статуэтки из древесины также можно изготавливать на токарном станке:

Ложки-веретена для меда имеют форму, которая идеально подходит для вытачивания на токарном станке:

Из заготовок с квадратным сечением также удобно вытачивать различные вязальные принадлежности – спицы, крючки и так далее:

Конструкция

Закрепление оборудования на станке производится благодаря унифицированной хвостовой части. Крепление усиливают элементы для соединения с режущим механизмом. Крепление осуществляется ручным методом. Хвостовик устройства имеет цилиндрическую форму и лыску рифленого типа. Такая конструкция обеспечивает более высокий показатель надежности крепления.

Системы инструментов изменяются в зависимости от того, для каких задач используется станок. Быстрая смена системы требуется, если производятся работы по сверлению и фрезеровке.

Станок переналаживается путем замены носителя программы. Чем выше жесткость дополнительного механизма, тем более интенсивной будет его работа. От интенсивности работы зависит, насколько быстро она будет выполнена.

Жесткость обеспечивается за счет прочного крепления. Для достижения высокой прочности крепления используются детали, изготовленные из твердых сплавов. Добавочный механизм рекомендуется настраивать до установки на станок. Это поможет сократить время работы. Многошпиндельные головки упрощают установку технологии на прибор с ЧПУ. Такое оборудование особо эффективно при мелкосерийных задачах.

Металлические заготовки для токарных работ

Если вам необходимо сделать в Москве токарную работу от одной детали – то у нас вы можете это сделать быстро, качественно и по привлекательной цене. Обрабатываем все известные металлы и сплавы, а именно: сталь, алюминий, нержавейку, латунь, бронзу, титан и медь.

С помощью токарной обработки мы производим около 50% своей продукции, опыт компании приобретенный за годы работы в сфере металлообработке позволяет выполнять заказы качественно и в срок.

КОГДА МОГУТ ПОНАДОБИТЬСЯ ТОКАРНЫЕ РАБОТЫ

Нужно переизготовить деталь Нужна деталь из другого или более прочного материала Нужно изменить форму детали Нужно заказать детали по образцу, эскизу или чертежу

- Когда деталь сломана, а новую больше не производят или стоимость оригинальной детали слишком высока, либо доступна только под заказ с огромным сроком поставки.

- Если Вы решили модернизировать или укрепить конструкцию своей техники, например, автомобиль, мотоцикл, станок, садовую технику и Вам нужна нестандартная деталь или делать из более прочного материала. Металлические заготовки для токарных работ Тогда Вам просто необходимо заказать токарно фрезерные работы по металлу или из синтетического материала.

- Если требуется что-то расточить, подточить или нарезать.

- Если у Вас есть образец детали, эскиз или чертеж и Вам таких делателей нужно две и более..

токарные работы адреса токарные работы по металлу частный мастер

Технические возможности.

Металлические заготовки для токарных работ

Металлические заготовки для токарных работНаша компания предлагает услуги по токарной обработке деталей.

Токарные работы занимают огромную нишу в металлообработке в целом. Для достижения высот в этом виде обработки требуются не только теоретические знания, но и многолетний опыт выполнения конкретных заказов.

Токарные работы имеют свою специфику из-за высоких требований по точности и качеству поверхности изготавливаемых деталей. Металлические заготовки для токарных работ. Мастерство высококвалифицированных специалистов нашей компании позволяет решать самые сложные задачи и добиваться поразительных результатов в токарной обработке.

Использование нами современного оборудования, инструмента и оснастки в совокупности с прогрессивными чётко отработанными технологическими решениями выводят токарные работы на совершенно новый уровень, обеспечивая соблюдение жестких сроков и выполнение любых требований заказчика.

Подбор режимов резания и режущей геометрии ведётся специалистами компании в соответствии с рекомендациями ведущих производителей в области металлообработки, что позволяет снижать времена рабочих циклов и затраты на используемый инструмент. Всё это в конечном счёте благоприятно сказывается на результирующей цене изделий.

Всё это в конечном счёте благоприятно сказывается на результирующей цене изделий.

токарные работы зао

Достоинства

Вспомогательный инструмент обеспечивает станок с ЧПУ целым рядом преимуществ:

- время, затраченное на осуществление задачи, сокращается вполовину;

- повышается показатель точности, благодаря чему обеспечивается экономия материала;

- обеспечивается стабильная эксплуатация;

- появляется возможность обслуживать сразу несколько станков;

- отсутствует необходимость в использовании приспособлений, имеющих сложную конструкцию;

- идентичная конструкция устройств позволяет устанавливать их на различные станки;

- настройка аппаратуры может проводиться до установки на станок;

- упрощено использование аппарата;

- увеличилось разнообразие позиций для обработки материала;

- участие человека в управлении агрегатом уменьшилось;

- увеличилась производительность станка;

- появилась возможность изготовления деталей сложной формы;

- изделия стали более качественными;

- повысилась производительность оборудования;

- использование устройства стало более простым и безопасным.

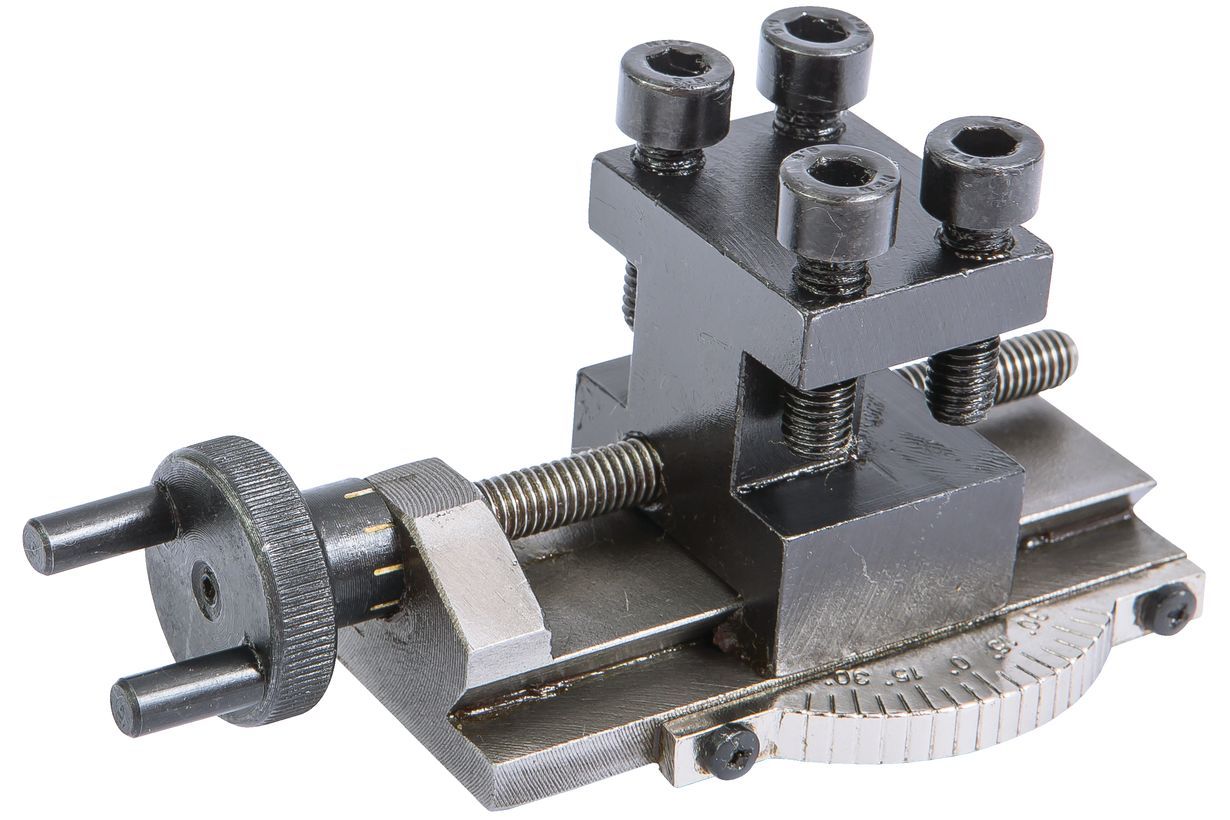

Наладка

Приведение устройства в рабочее состояние делится на две части: наладки и подналадка. Процесс наладки представляет собой подготовку оборудования к выполнению рабочей цели. Подналадка – дополнительная подготовка механизмов агрегата. Первая часть связана с основной частью станка, выполняющей поставленную задачу. Вторая часть представляет собой взаимодействие с технологической оснасткой. Именно во второй части производится наладка вспомогательного инструмента.

На первом этапе наладки производится сборка и установка режущего приспособления и его элементов. На втором этапе устанавливается заранее настроенный добавочный механизм. На третьем этапе выбирается режим работы аппарата.

Установка на станках производится тремя вариантами:

- на стол;

- в приспособление на столе;

- на координатную плиту.

Приспособление может быть установлено на координатной плите.

Особенности настройки

Настройку оборудования рекомендуется проводить перед установкой на станок. Это не только упрощает процесс настройки, но и позволяет сэкономить время. Режущая часть прибора имеет два направления: радиальное и осевое. Установка производится в выбранном направлении на определенном расстоянии от основной части прибора. Оптимальное расстояние зависит от используемого агрегата.

Это не только упрощает процесс настройки, но и позволяет сэкономить время. Режущая часть прибора имеет два направления: радиальное и осевое. Установка производится в выбранном направлении на определенном расстоянии от основной части прибора. Оптимальное расстояние зависит от используемого агрегата.

Самые популярные станки с вспомогательным инструментом

Вспомогательный инструмент может использоваться с любыми моделями станков современного типа, оснащенных ЧПУ. Их популярность зависит от востребованности. Наиболее часто используемыми типами аппаратов являются:

- токарным-револьверным;

- вертикально-сверлильным;

- вертикально-фрезерным.

Сборка устройства производится по ГОСТу 23597-79. Он предполагает оптимальные настройки для оборудования, обеспечивающие точность производства. Показатель точности является частично регулируемым. Уровень искажения может меняться в зависимости от того, насколько профессионально была установлена программа. Программа должна учитывать функции, которые дает дополнительная аппаратура. Вместе они могут:

Программа должна учитывать функции, которые дает дополнительная аппаратура. Вместе они могут:

- предупредить показатель искажения траектории движения прибора;

- уменьшить подачу при использовании аппарата;

- регулировать размер рабочего приспособления.

Конструкция вспомогательного инструмента может изменяться в зависимости от того, для какого типа станков он используется. Но основная задача остается неизменной – закрепление рабочих элементов прибора. Без подобного оборудования производительность и период бесперебойной эксплуатации аппарата будет значительно ниже. Режущее устройств будет хуже закреплено, по причине чего снизится качество изготовляемых изделий, и многообразие возможных форм.

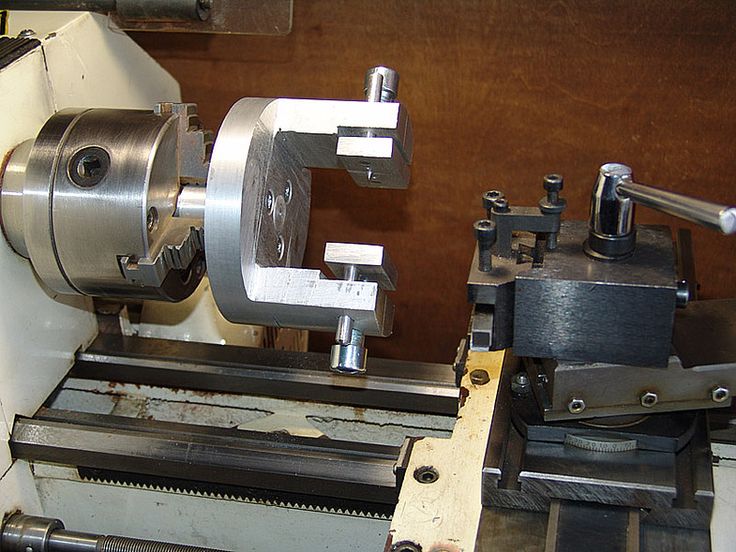

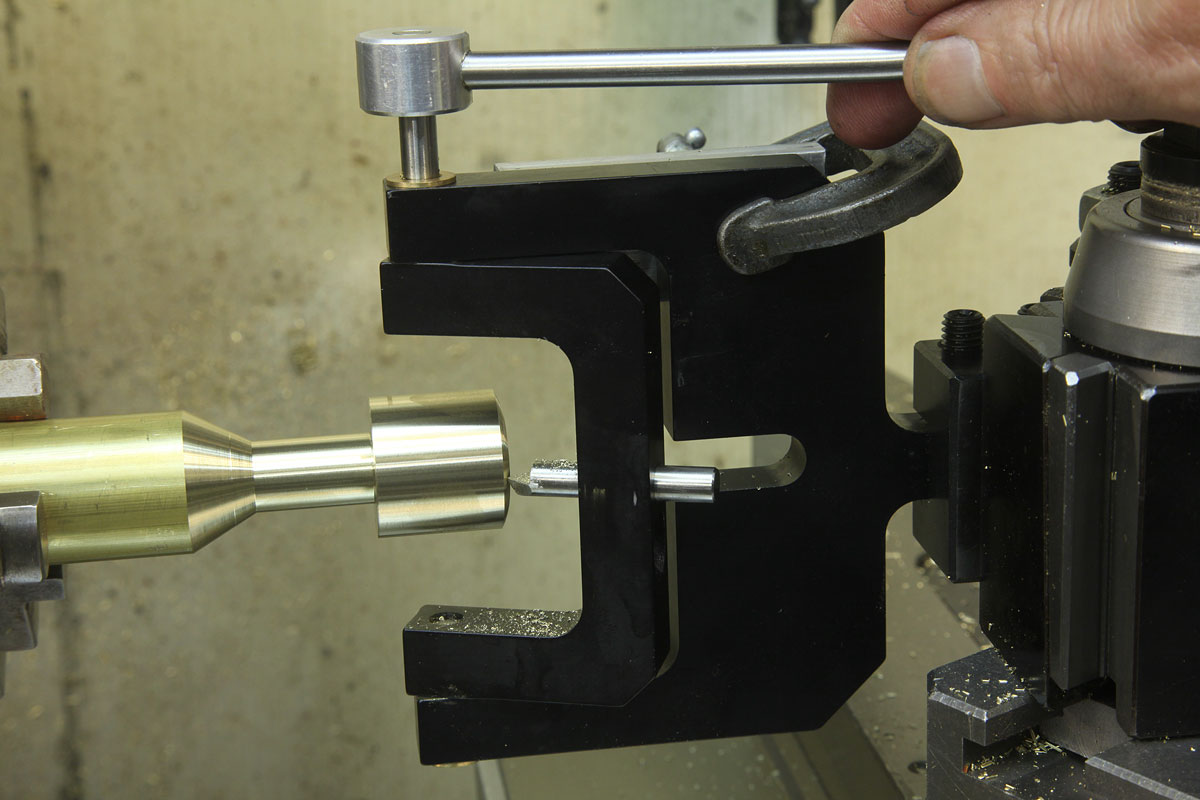

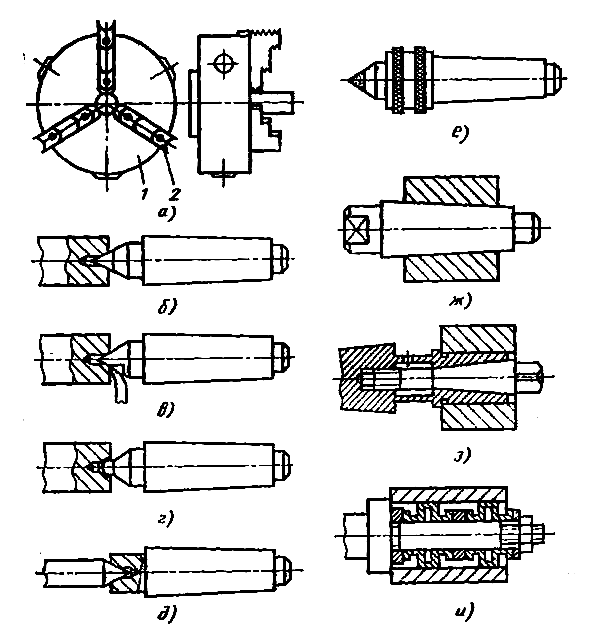

Приспособления для обработки заготовок на токарных станках

Характер установки и закрепления заготовки, обрабатываемой на токарном станке, зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (отношения длины заготовки к ее диаметру), требуемой точности обработки и других факторов.

При обработке на токарно-винторезных станках широко применяют закрепление заготовки в трехкулачковом самоцентрирующемся патроне (рисунок 11,а). Патрон состоит их корпуса 1 с тремя радиальными пазами, по которым перемещаются кулачки 2. Кулачки приводятся во вращение от конической зубчатой передачи, смонтированной в корпусе патрона. Одно из конических колес на торце имеет торцовую резьбу (спираль Архимеда). Вращение конического зубчатого колеса преобразуется в поступательное равномерное движение кулачков, которые перемещаются к центру или о центра, что обеспечивает установку заготовки по оси патрона и ее одновременное закрепление тремя кулачками.

| Рисунок 11 — Приспособления для закрепления заготовок на токарных станках |

Трехкулачковые патроны применяют для закрепления заготовок при отношении их длины к диаметру . При отношении заготовку устанавливают в центрах, а для передачи крутящего момента от шпинделя к заготовке используют поводковый патрон и хомутик.

Для установки в центрах заготовку необходимо зацентрировать, т.е. сделать центровые отверстия с ее торцов. Центровые отверстия выполняют специальными центровочными сверлами; их форма и размер установлены ГОСТом. Заготовку с центрами устанавливают в передний и задний центры.

Центры бывают опорные (рис.11,б), срезанные (рис.11,в), шариковые (рис.11, г), обратные (рис.11,д) и вращающиеся (рис.11,е). Опорные центры делаются с твердосплавным наконечниками, повышающими их долговечность. Срезанные центры применяют при подрезании торцов заготовки; шариковые центры – при обтачивании конических поверхностей заготовок способом сдвига задней бабки в поперечном направлении; обратные центры – при обработке заготовок небольших диаметров. В этом случае заготовку по краям обтачивают на конус, а центровые отверстия выполняют в обратном центре. Вращающиеся центры применяют при срезании слоя металла большого сечения или при обработке на больших скоростях резания.

При установке заготовки в центрах для передачи на нее крутящего момента от шпинделя станка используют поводковый патрон (рис. 11,ж) и хомутик (рис.11,з). Поводковый патрон представляет собой корпус 3, навинчиваемый на шпиндель станка, с торца которого запрессован цилиндрический палец 4. Хомутик закрепляют на заготовке болтом.

11,ж) и хомутик (рис.11,з). Поводковый патрон представляет собой корпус 3, навинчиваемый на шпиндель станка, с торца которого запрессован цилиндрический палец 4. Хомутик закрепляют на заготовке болтом.

При отношении заготовку устанавливают в центах; для передачи на нее крутящего момента от шпинделя станка используют поводковый патрон и хомутик, а для уменьшения деформации заготовки от сил резания дополнительно применяют люнеты. Подвижный (открытый) люнет (рис.11,и) устанавливают на продольном суппорте станка, неподвижный (закрытый) (рис.11, к) закрепляют на станине. Усилия резания воспринимаются опорами люнетов, что уменьшает деформацию заготовки.

Для обработки заготовок типа втулок, колец и стаканов применяют: конические оправки (рис.11,л), когда заготовка удерживается на оправке за счет силы трения на сопряженных поверхностях; цанговые оправки (рис.5,м) с разжимными упругими элементами – цангами; упругие оправки с гидропластмассой, гофрированными втулками (рис.11,н) и т.д.

На токарно-револьверных станках, полуавтоматах и автоматах для закрепления заготовок часто используют цанговые патроны, так как на этих станках обрабатывают детали, заготовками которых является прутковый прокат.

На токарно-револьверных станках обрабатывают детали типа штуцеров, ступенчатых валиков, фланце, колец, гаек, болтов и т.д. На станках обтачивают наружные цилиндрические поверхности, подрезают торцы, сверлят, зенкеруют и развертывают отверстия, растачивают внутренние цилиндрические поверхности, обтачивают фасонные поверхности, протачивают канавки, фаски, галтели, накатывают рифления, нарезают наружные (плашками) и внутренние (метчиками) резьбы. Конические поверхности обтачивают широкими резцами или с помощью специальных копировальных приспособлений.

| Рисунок 12 — Схемы обработки заготовки на токарно-револьверном станке: 1 – подача прутка до упора; 2 – подрезание правого торца; 3 – обтачивание двух цилиндрических поверхностей, снятие фаски и сверление отверстия; 4 – зенкерование отверстия и протачивание кольцевой канавки; 5 — зенкование; 6 – нарезание резьбы; 7 – отрезание детали |

На рисунке 12 показана наладка револьверного станка на изготовление резьбовой пробки. Обработку всех поверхностей выполняют за семь переходов.

Обработку всех поверхностей выполняют за семь переходов.

Поверхности заготовки в позициях 2,4 (протачивание кольцевой канавки) и 7 обрабатывают с подачей револьверного суппорта, а в позициях 3 (обтачивание), 4 (зенкерование отверстия), 5 и 6 – с продольной подачей револьверной головки.

7 Обработка заготовок на расточных станках

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно- и среднегабаритных заготовках корпусных деталей.

Обработка поверхностей заготовок резцами является наиболее характерной для расточных станков.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость.

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенным видом обработки на расточных станках является растачивание отверстий.

Растачивание цилиндрических поверхностей.

Растачивание отверстий резцами исправляют форму и расположение оси предварительно обработанных или отлитых отверстий.

Резцы закрепляют в консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l ≤ 5d, так как с увеличением длины оправки снижается ее жесткость, что приводит к необходимости уменьшения глубины резания.

На рисунке 13,а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче осевого шпинделя. Растачивание с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче осевого шпинделя. Растачивание с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/d >5 и соосные отверстия растачивают резцами, закрепленные в двухопорной оправке. При ее установке необходимо точно совместить ось шпинделя с осью втулки подшипника задней стойки.

Рисунок 13 — Схемы обработки поверхностей заготовок на

горизонтально-расточных станках

На рисунке 13,б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от задней стойки к шпиндельной бабке.

Одновременное растачивание резцами нескольких отверстий повышает производительность, но не обеспечивает точности, поэтому таким способом обычно производят черновую обработку. При чистовом растачивании для обеспечения высокого качества обработки каждое отверстие рекомендуется растачивать отдельно.

При чистовом растачивании для обеспечения высокого качества обработки каждое отверстие рекомендуется растачивать отдельно.

Отверстие большого диметра, но малой длины растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис.13,в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой — продольную подачу.

Растачивание конических отверстий.

Конические отверстия обрабатывают расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис.13,г). В процессе обработки резец перемещается по наклонным направляющим приспособления.

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резбы метчиком.

На расточных станках эти операции выполняются так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движениеи осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Заготовка, установленная на столе станка, остается неподвижной.

Обтачивание наружных цилиндрических поверхностей.

Резец закрепляют на радиальном суппорте планшайбы (рис.13,д) и сообщают ему главное вращательное движение, а столу с заготовкой – продольную подачу.

Подрезание торцов.

Торцы подрезают двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рисунке 13,е показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу сообщают радиальную подачу (в направлении, перпендикулярном оси шпинделя) перемещением суппорта планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис.13,ж), которому сообщают осевую подачу (в направлении, параллельном оси шпинделя) перемещением расточного шпинделя. Обработка поверхностей с радиальной подачей обеспечивает большую точность.

Фрезерование поверхностей.

На рисунке 13,з приведен пример фрезерования вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе. Фрезе сообщают главное вращательное движение и вертикальную подачу перемещением шпиндельной бабки.

Фрезе сообщают главное вращательное движение и вертикальную подачу перемещением шпиндельной бабки.

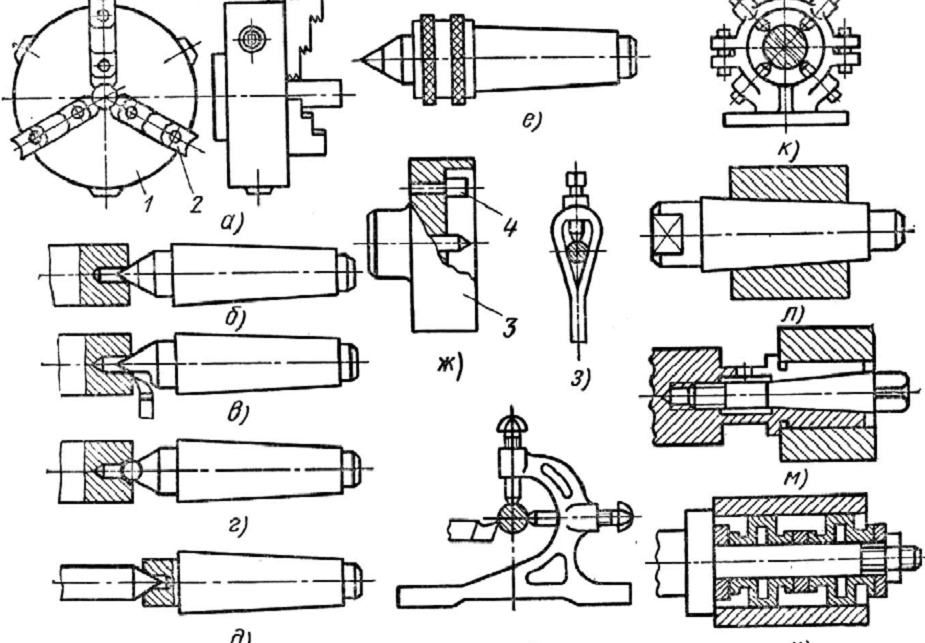

8 Схемы фрезерования поверхностей на горизонтально- и вертикально-фрезерных станках

Горизонтальные плоскости

фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис.14,а) и на вертикально-фрезерных

станках – торцовыми фрезами (рис.14,б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. При этом длина фрезы должна быть немного больше ширины обрабатываемой заготовки. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы. Это связано с тем, что число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

| Рисунок 14 — Схемы обработки поверхностей заготовок на горизонтально- и вертикально-фрезерных станках |

Вертикальные плоскости

фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 14,е), а на вертикально-фрезерных станках – концевыми фрезами (рис. 14,г).

14,е), а на вертикально-фрезерных станках – концевыми фрезами (рис. 14,г).

Наклонные плоскости и скосы

фрезеруют торцовыми (рис. 14,д) и концевыми (рис. 14,е) фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерных станках одноугловой фрезой (рис. 14,ж).

Комбинированные поверхности

фрезеруют набором фрез (рис. 14,з) на горизонтально-фрезерных станках. Точность взаимного расположения обработанных поверхностей зависит от жесткости по длине оправки. С этой целью применяют дополнительные опоры, избегают использования несоразмерных диаметров фрез (рекомендуемой отношение диаметров фрез не более 1,5).

Уступы и прямоугольные пазы

фрезеруют дисковыми (рис. 14,и) и концевыми (рис. 14,к) фрезами на горизонтально- и вертикально-фрезерных станках.

Уступы и пазы целесообразно фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазы

фрезеруют фасонной дисковой фрезой (рис. 14,л),

угловые пазы

– одноугловой и двухугловой (рис. 14,м) фрезами на горизонтально-фрезерных станках.

Паз типа «ласточкин хвост»

фрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз – концевой фрезой, затем скосы паза – концевой одноугловой фрезой (рис. 14,н).

Т-образные пазы

(рис. 14,о), которые широко применяют в машиностроении как станочные пазы, например, на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза – фрезой для Т-образных пазов.

Какова классификация и назначение приспособлений и приспособлений для оснастки?

Приспособления и кувшины – это инструменты, используемые для быстрого закрепления заготовок и направления инструментов во время обработки, чтобы инструментальный станок, инструмент и заготовка сохраняли правильное относительное положение. Кондукторы и приспособления являются неотъемлемой частью механической обработки. Станкостроение постоянно движется в направлении высокой скорости, высокой эффективности, точности, компаундирования, интеллекта и защиты окружающей среды.

Кондукторы и приспособления являются неотъемлемой частью механической обработки. Станкостроение постоянно движется в направлении высокой скорости, высокой эффективности, точности, компаундирования, интеллекта и защиты окружающей среды.

Что такое приспособления и приспособления?

Кондуктор — это устройство, которое направляет инструмент, а приспособление — это инструмент, который надежно и прочно удерживает заготовку на месте во время операций обработки.

Функция приспособления заключается в позиционировании и фиксации заготовки для обработки. Функция приспособления в основном заключается в позиционировании и направлении инструмента во время обработки. Кондуктор часто используется для прямого сверления, когда поверхность просверленного отверстия не перпендикулярна сверлу. В этом случае сверло должно направляться направляющей втулкой сверла.

Каковы применения приспособлений?

Приспособления используются для широкого круга производственных процессов, таких как фиксация заготовок во время сварки, получение точных измерений во время осмотра, фиксация заготовок во время сборки, позиционирование заготовок во время механической обработки и т. д. В широком смысле любое устройство используемый для быстрого, легкого и безопасного позиционирования заготовки, можно назвать приспособлением.

д. В широком смысле любое устройство используемый для быстрого, легкого и безопасного позиционирования заготовки, можно назвать приспособлением.

При обработке заготовки на станке перед обработкой заготовку необходимо расположить и зажать, чтобы убедиться, что поверхность заготовки соответствует техническим требованиям по размеру, геометрии и точности чертежа. Точное и эффективное приспособление повысит производительность и снизит затраты. Это также улучшит условия труда работников и обеспечит безопасное производство. Это также может расширить технологические возможности станка, позволяя инструменту выполнять новые многоцелевые операции.

Приспособление обычно состоит из позиционирующего элемента (определяющего правильное положение заготовки в приспособлении), зажимного устройства для удержания заготовки на месте, направляющего элемента для установки инструмента для определения относительного положения инструмента и заготовки во время оснастка.

Приспособление может выполнять несколько операций, обрабатывая их на нескольких станциях. Поворотные делительные устройства и линейные движущиеся делительные устройства могут использоваться для выполнения последовательных шагов процедуры в рамках одной непрерывной операции.

Поворотные делительные устройства и линейные движущиеся делительные устройства могут использоваться для выполнения последовательных шагов процедуры в рамках одной непрерывной операции.

Приспособления широко используются производителями электроники для повышения эффективности производства и качества продукции на производстве. Крепежные приспособления часто используются на средних и поздних этапах производства для функционального тестирования или вспомогательной сборки.

Расширенные функции приспособлений и приспособлений:

- Приспособления должны предотвращать ошибки оператора и нестабильность.

- Приспособление должно обеспечивать плавное перемещение заготовки.

- Приспособление должно позволять легко удалять стружку.

- Приспособление должно обеспечивать безопасность эксплуатации.

Какие существуют распространенные типы приспособлений?

Приспособления для токарных станков, приспособления для фрезерных станков, приспособления для сверления, приспособления для сварки, приспособления для шлифовальных станков, приспособления для сборки, цанги специальной конструкции и т. д.

д.

Каковы методы классификации приспособлений и приспособлений?

- Различают по способу обработки:

Виды механической обработки можно условно разделить на токарную, фрезерную, сверлильную, нарезную, электроэрозионную, шлифовальную, зубообрабатывающую и другие методы обработки. Крепления, отличные от механической обработки, имеют различные применения, такие как сборка и проверка. - Отличие по типу приспособления и способу изготовления:

- Универсальное приспособление: стандартные приспособления, такие как тиски, трехкулачковые патроны и универсальные комплекты приспособлений, больше подходят для заготовок правильной формы, таких как квадратные или круглые заготовки.

- Комбинированное приспособление: приспособление, состоящее из стандартной подложки, установочных и зажимных частей, которые можно разобрать, чтобы можно было быстро использовать другие заготовки и приспособления для зажима заготовок неправильной формы.

- Специальные приспособления: Специальные приспособления, предназначенные для отдельных заготовок.

- Различаются по источнику силы захвата:

- Ручные зажимы: Различные зажимы, которыми оператор вручную управляет, чтобы зафиксировать заготовку на месте. Зажим может быть выполнен с помощью винтов или других форм быстрозажимных зажимов.

- Автоматическое крепление: крепление автоматически фиксирует заготовку с помощью электромагнитной силы, давления воздуха, давления масла, усилия пружины и т. д.

Процедуры планирования и проектирования зажимных приспособлений:

При проектировании приспособлений CAD-система является эффективным инструментом рисования, который может сэкономить время при проектировании приспособления.

- Шаг 1: Уточните требования к конструкции светильника.

- Шаг 2: Соберите различную важную информацию.

- Шаг 3: Определите тип крепления.

- Шаг 4: Оцените стоимость приспособления.

- Этап 5: Окончательный процесс проектирования приспособления — чертеж, выбор деталей и планирование обработки.

Различия между приспособлениями и приспособлениями | Все важные моменты

Введение

Приспособления и приспособления являются важными производственными инструментами при изготовлении нестандартных деталей. Обычно они появляются вместе, когда вы их слышите или видите. Так что эти два термина легко спутать, или некоторые люди просто считают их одним и тем же. На самом деле, у них есть некоторые схожие функции, но приспособления и приспособления не взаимозаменяемы и даже во многом отличаются.

В чем разница между зажимными приспособлениями и приспособлениями? Для чего используются приспособления и приспособления? Почему приспособления и приспособления важны в производстве? В этом посте вы получите все ответы на эти вопросы.

- Введение

- Что такое приспособления и приспособления в производстве?

- Что такое приспособление?

- Каковы основные типы приспособлений?

- Что такое приспособление?

- Каковы основные типы светильников?

- Применение приспособлений и приспособлений

- В чем разница между приспособлениями и приспособлениями?

- Почему приспособления и приспособления важны в производстве?

- Какие элементы приспособлений и приспособлений?

- Какое сырье используется для изготовления приспособлений и приспособлений?

- Как сделать приспособления и приспособления?

- 1. Изготовление приспособлений и приспособлений с помощью станков с ЧПУ

- 2. Изготовление приспособлений и приспособлений с помощью 3D-печати

- 7 Факторы, которые следует учитывать при проектировании приспособления или приспособления

- Заключение

Что такое приспособления и приспособления в производстве?

Приспособления и приспособления являются производственными инструментами. Они применяются для точного изготовления дублирующихся и взаимозаменяемых деталей. Это означает, что приспособления и приспособления специально разработаны для большого количества деталей. Таким образом, люди могут одинаково обрабатывать или собирать большое количество деталей и обеспечивать взаимозаменяемость нестандартных деталей. Прежде чем углубляться, давайте сначала узнаем, что такое приспособления и приспособления в производстве.

Они применяются для точного изготовления дублирующихся и взаимозаменяемых деталей. Это означает, что приспособления и приспособления специально разработаны для большого количества деталей. Таким образом, люди могут одинаково обрабатывать или собирать большое количество деталей и обеспечивать взаимозаменяемость нестандартных деталей. Прежде чем углубляться, давайте сначала узнаем, что такое приспособления и приспособления в производстве.

Что такое приспособление?

Кондуктор — это своего рода вспомогательное производственное устройство, которое помогает удерживать, поддерживать и позиционировать заготовку, а также направлять один или несколько режущих инструментов. Он работает вместе с заготовкой и режущими инструментами для выполнения конкретной производственной задачи. Кроме того, удерживание заготовки и направление инструментов находятся в правильном положении. И эти положения относительно друг друга.

Кондукторы часто изготавливаются по индивидуальному заказу. Они предназначены для обеспечения точности и воспроизводимости производства. Кондукторы обычно снабжены втулками из закаленной стали. Одно приспособление можно использовать многократно, и производители получают один и тот же результат при каждом использовании.

Они предназначены для обеспечения точности и воспроизводимости производства. Кондукторы обычно снабжены втулками из закаленной стали. Одно приспособление можно использовать многократно, и производители получают один и тот же результат при каждом использовании.

Каковы основные типы зажимных приспособлений?

К вашему сведению, существует 7 различных типов зажимных приспособлений. Это приспособление для шаблона, приспособление для пластин, приспособление для канала, приспособление для диаметра, приспособление для листа, приспособление для кольца и приспособление для коробки. В этом разделе мы объясним это один за другим для вас.

Шаблонное приспособление: Это самое простое приспособление из всех упомянутых типов. Его можно установить на заготовку, и он имеет отверстия для направления режущего инструмента, такого как дрель.

Приспособление для пластин: Приспособление для пластин Похожо на шаблонное приспособление, поскольку является усовершенствованием шаблонного приспособления. Он имеет буровые втулки, основанные на упомянутых отверстиях.

Он имеет буровые втулки, основанные на упомянутых отверстиях.

Приспособление для канала: Приспособление для канала также является простым типом приспособления. Имеет каналообразную форму поперечного сечения. Компонент вставляется в канал и фиксируется вращением ручки с накаткой. Инструмент направляется через втулку сверла.

Диаметр шаблона: Для цилиндрических или сферических заготовок нам нелегко закрепить их в обычных типах шаблона. Кондукторы такого диаметра предназначены и используются для сверления радиальных отверстий на таких заготовках. Заготовки помещаются на фиксированный V-образный блок, а затем зажимаются прижимной пластиной, которая также позиционирует заготовку. Затем инструмент проводится через втулку сверла.

Приспособление для угловой пластины: Используется для поддержки заготовки под углом для облегчения сверления, напр. диагональные отверстия.

Приспособление для листьев: Приспособление с откидной створкой, которую можно открывать и закрывать для более быстрой загрузки или разгрузки.

Что такое приспособление?

Согласно Википедии, приспособление – это удерживающее или поддерживающее устройство, используемое в производственной промышленности. Приспособления используются для надежного размещения и поддержки работы, гарантируя, что все детали, изготовленные с использованием приспособления, сохранят соответствие и взаимозаменяемость. Использование приспособления повышает экономичность производства, обеспечивая плавную работу и быстрый переход от детали к детали, снижая потребность в квалифицированной рабочей силе за счет упрощения монтажа заготовок и повышения соответствия на протяжении всего производственного цикла.

Каковы основные типы светильников?

Как правило, существует множество различных типов светильников. Если мы классифицируем их по разным основаниям. Например, в зависимости от операции механической обработки существует в основном 5 типов приспособлений. Это приспособление для сверления, приспособление для растачивания, приспособление для токарной обработки, приспособление для фрезерования и приспособление для шлифования. Здесь дайте нам знать более конкретную информацию об этих приспособлениях.

Здесь дайте нам знать более конкретную информацию об этих приспособлениях.

Приспособление для сверления: Приспособления для сверления включают специальные отверстия и втулки. Иногда они используются вместо зажимных приспособлений или дополняют их.

Расточное приспособление: Растачивание с ЧПУ — это тип обработки с ЧПУ. Расточные приспособления используются для увеличения отверстий, которые уже просверлены с помощью сверления с ЧПУ.

Токарное приспособление: Токарное приспособление обычно устанавливается на шпиндель станка или планшайбу. Они обычно используются для более сложных деталей, изготовленных на токарном станке.

Приспособление для фрезерования: Приспособления для фрезерования обычно крепятся к рабочему столу с помощью крепежных деталей. С помощью этих приспособлений можно выполнять различные фрезерные операции.

Приспособление для шлифования: Приспособления для шлифования используются для поддержки заготовки при шлифовании.

Кроме того, мы также можем классифицировать светильники на основе их применения и источников питания. В зависимости от применения существуют универсальные светильники, специальные светильники, сборные светильники, модульные светильники и комбинированные светильники. С точки зрения источников питания, есть ручные приспособления, пневматические приспособления, гидравлические приспособления, электрические приспособления, магнитные приспособления и вакуумные приспособления.

Применение зажимов и приспособлений

Приспособления и приспособления широко применяются благодаря своим преимуществам. Ниже перечислены некоторые области применения:

- Массовое производство автомобильных запчастей.

- Контроль деталей в обрабатывающих производствах при непрерывном производстве.

- Резка слитков на сталелитейном заводе.

- В холодильной промышленности.

- Процесс сборки насоса

- Для сверления фланцев и сверления отверстий под любым необходимым углом.

- Для многошпиндельной обработки.

- Кондукторы, применяемые для массового сверления, развертывания и нарезания резьбы.

- Направляющие инструменты для обработки контуров.

- Приспособления для фрезерных, массовых токарных и шлифовальных работ.

В чем разница между зажимными приспособлениями и приспособлениями?

Различия между приспособлениями и приспособлениями

| Приспособление | Приспособление |

| Это удерживающее устройство, которое удерживает, поддерживает и фиксирует заготовку и направляет режущий инструмент для конкретной операции. | Это удерживающее устройство, которое удерживает, поддерживает и фиксирует заготовку для конкретной операции, но не направляет режущий инструмент. |

Кондукторы не крепятся к столу сверлильного станка, за исключением случаев сверления отверстий большого диаметра. Необходимо переместить кондуктор, чтобы подвести по одной втулке непосредственно под дрель. Он в основном прикреплен к столу станка. Необходимо переместить кондуктор, чтобы подвести по одной втулке непосредственно под дрель. Он в основном прикреплен к столу станка. | Приспособления должны быть надежно прикреплены к столу станка, на котором выполняется работа. |

| Кондукторы представляют собой специальные инструменты, предназначенные для операций сверления, развертывания, нарезания резьбы и растачивания. Как правило, он легче по весу, чем светильник. | Приспособления представляют собой специальные инструменты, используемые, в частности, во фрезерных станках, долбежных станках и долбежных станках. Приспособление обычно тяжелее приспособления. |

| Мерные блоки не нужны. В его конструкции используются джиг-лапы. | Для эффективного обращения могут быть предусмотрены мерные блоки. В его конструкции такие ножки не используются. |

Втулки используются в приспособлении для направления режущего инструмента. | Втулки не используются в светильниках. |

| Кондуктор широко используется на сверлильных станках. Он специально используется для операций сверления, развертывания и растачивания. | Приспособление широко используется на фрезерных и шлифовальных станках. Он специально используется для фрезерных, токарных, шлифовальных операций. |

| Проектирование приспособления сложное. Стоимость джига больше. | Конструкция приспособления менее сложна. Стоимость приспособления меньше по сравнению с кондуктором. |

Почему приспособления и приспособления важны в производстве?

Приспособления и приспособления играют важную роль в производстве. Ниже приведены некоторые преимущества кондукторов и приспособлений:

- Они устраняют время установки, необходимое перед обработкой.

- Повышают точность обработки, а также увеличивают производительность.

- Они требуют менее квалифицированной работы и снижают стоимость производства.

- Помогают увеличить использование машин и рабочей силы.

- Они упрощают работу и повышают качество производства в промышленности.

- Они обеспечивают быструю настройку инструмента и правильное позиционирование заготовки.

Какие элементы приспособлений и приспособлений?

Кажется, что приспособления и приспособления просты по конструкции, но на самом деле они состоят из нескольких элементов. Их основными элементами являются корпус, установочные элементы, зажимные элементы, шлифовальные и установочные элементы. В этом разделе, пожалуйста, давайте опишем его один за другим ниже:

Корпус: Корпус представляет собой пластинчатую, коробчатую или рамную конструкцию. В этом элементе будет располагаться заготовка. Поэтому он должен быть достаточно прочным и жестким.

Фиксирующие элементы: Фиксирующие элементы устанавливают заготовку в правильном положении по отношению к режущему инструменту.

Зажимные элементы: Зажимные элементы надежно фиксируют заготовку в установленном положении.

Шлифовальные и установочные элементы: Эти элементы работают по-разному в шаблоне и приспособлении. Скажем так, они направляли режущие инструменты в кондукторе. Но эти элементы помогут в правильной работе инструмента в приспособлении.

Позиционирующие элементы: Эти элементы включают в себя различные типы крепежных устройств. Крепежные устройства используются для крепления приспособления или приспособления к машине в надлежащем положении.

Элементы индексации: Элементы индексации обычно предоставляются в некоторых особых случаях. Для выполнения операций обработки на разных поверхностях или в разных местах может потребоваться индексация многих заготовок в разных положениях. В таких случаях машинист должен включать индексирующие элементы в приспособление или приспособление.

Какое сырье используется для изготовления приспособлений и приспособлений?

Приспособления и приспособления изготавливаются из различных материалов, некоторые из которых могут быть закалены, чтобы противостоять износу. Как правило, для изготовления зажимных приспособлений и приспособлений используется следующее сырье.

Как правило, для изготовления зажимных приспособлений и приспособлений используется следующее сырье.

- Быстрорежущая сталь

- Штамповая сталь

- Углеродистая сталь

- Цанговая сталь

- Безусадочная инструментальная сталь

- Хромоникелевая сталь

- Высокопрочная сталь

- Мягкая сталь

- Чугун

- Нейлон и волокно

- Фосфористая бронза

Как сделать приспособления и приспособления?

Если вы планируете делать приспособления и приспособления, у вас есть несколько вариантов. Первое, что приходит на ум людям, — это обработка с ЧПУ, которая долгое время была доминирующим методом. В настоящее время 3D-печать также является жизнеспособной альтернативой.

1. Изготовление приспособлений и приспособлений с помощью станков с ЧПУ

Обработка с ЧПУ является основным методом изготовления приспособлений и приспособлений. Потому что приспособления и приспособления обычно разрабатываются и изготавливаются по индивидуальному заказу для конкретных деталей. Необходимое количество невелико. А обработка на станках с ЧПУ — это экономичный способ изготовления нестандартных деталей в небольших количествах. Лучше всего подходит для прочных стальных приспособлений и приспособлений с простой геометрией. Как правило, приспособления и приспособления, изготовленные на станках с ЧПУ, обладают гораздо большей прочностью и точностью. Поэтому большинство стальных приспособлений и приспособлений изготавливаются на станках с ЧПУ.

Необходимое количество невелико. А обработка на станках с ЧПУ — это экономичный способ изготовления нестандартных деталей в небольших количествах. Лучше всего подходит для прочных стальных приспособлений и приспособлений с простой геометрией. Как правило, приспособления и приспособления, изготовленные на станках с ЧПУ, обладают гораздо большей прочностью и точностью. Поэтому большинство стальных приспособлений и приспособлений изготавливаются на станках с ЧПУ.

2. Изготовление приспособлений и приспособлений с помощью 3D-печати

3D-печать — это аддитивное производство. Это альтернатива станку с ЧПУ для быстрого изготовления приспособлений и приспособлений. Обратите внимание, что 3D-принтеры эффективны при изготовлении одноразовых изделий. Благодаря 3D-печати нестандартные приспособления и приспособления могут иметь более сложную геометрию, чем изготовленные на станке с ЧПУ. А для пластиковых приспособлений и приспособлений (например, с помощью SLS) 3D-печать может быть более доступным вариантом.

7 Факторы, которые необходимо учитывать при проектировании кондуктора или приспособления

- Зажимы и приспособления должны быть надежными, чтобы предотвратить неправильное размещение

- Производственные затраты должны быть меньше прогнозируемой экономии средств

- Точки расположения должны быть четкими (и идеально регулируемыми), чтобы свести к минимуму время простоя

- Зажимные приспособления не должны быть сложными

- Зажимы

- Инструменты должны иметь достаточный зазор

- Должно быть достаточно места для удаления стружки

Заключение

Приспособления и приспособления являются важными производственными инструментами при изготовлении нестандартных деталей. Есть некоторые различия между приспособлениями и приспособлениями. Мы объяснили, что такое приспособления и приспособления в этой статье. И мы резюмировали различия между приспособлениями и приспособлениями. Конечно, есть некоторые факторы, которые следует учитывать при изготовлении приспособлений и приспособлений.

Станок переналаживается путем замены носителя программы. Чем выше жесткость дополнительного механизма, тем более интенсивной будет его работа. От интенсивности работы зависит, насколько быстро она будет выполнена.

Станок переналаживается путем замены носителя программы. Чем выше жесткость дополнительного механизма, тем более интенсивной будет его работа. От интенсивности работы зависит, насколько быстро она будет выполнена.