|

Паяные соединения и лужение Категория: Cлесарно-сборочные работы Паяные соединения и лужение В условиях домашней мастерской пайка — самый доступный вид образования неподвижных неразъемных соединений. Паять можно детали из следующих материалов: железо, цинк, олово, свинец, медь, латунь, серебро. Для осуществления паяных соединений вам потребуются: паяльник —электрический или с непрямым подогревом, паяльная лампа, припой, флюс. Мощность электрического паяльника зависит от размера соединяемых деталей, от материала, из которого они изготовлены. Так, для паяния медных изделий небольших размеров (например, проволоки сечением в несколько мм2) достаточно мощности 50-100 Вт, при пайке электронных приборов мощность электрического паяльника должна быть не более 40 Вт, а напряжение питания — не более 40 В, для пайки крупных деталей необходима мощность в несколько сот Ватт. Паяльная лампа используется для нагрева паяльника с непрямым подогревом и для прогрева паяемых деталей (при большой площади пайки). Вместо паяльной лампы можно использовать газовую горелку — она более производительна и надежна в эксплуатации. В качестве припоя чаще всего используются оло-вянно-свинцовые сплавы имеющие температуру плавления 180-280 градусов С. Если к таким припоям добавить висмут, галлий, кадмий, то получаются легкоплавкие припои с температурой плавления 70-150 градусов С — эти припои актуальны для пайки полупроводниковых приборов. При металлокерамической пайке в качестве припоя используется порошковая смесь, состоящая из тугоплавкой основы (наполнителя) и легкоплавких компонентов, которые обеспечивают смачивание частиц наполнителя и соединяемых поверхностей. В продаже имеются и сплавы в виде брусков или проволоки, которые представляют собой симбиоз припоя и флюса. Использование в процессе пайки флюсов основано на их способности предотвращать образование на поверхностях деталей окисной пленки при нагреве. Детали, которые вы предполагаете спаять, следует должным образом подготовить: очистить от грязи, удалить напильником или наждачной бумагой окисную пленку, образующуюся на металле под воздействием воздуха, протравить кислотой (стальные — соляной, из меди и ее сплавов — серной, сплавы с большим содержанием никеля — азотной), обезжирить тампоном, смоченным в бензине, и только после этого приступать непосредственно к процессу пайки. Нагреть паяльник (нагрев проверяется погружением носика паяльника в нашатырь (твердый): если нашатырь шипит и от него идет сизый дым, то нагрев паяльника достаточный; ни в коем случае нельзя перегревать паяльник), носик его при необходимости следует очистить напильником от окалины, образовавшейся в процессе нагревания, погрузить рабочую часть паяльника во флюс, а затем в припой так, чтобы на его носике остались капельки расплавленного припоя, прогреть паяльником поверхности деталей и облудить их (то есть покрыть тонким слоем расплавленного припоя), после того как детали немного остынут, плотно соединить их между собой; снова прогреть место пайки паяльником и заполнить зазор между кромками деталей расплавленным припоем. Если необходимо спаять большие поверхности, то поступают несколько иначе: после прогревания и облу-живания места спайки, зазор между поверхностями деталей заполняют кусочками холодного припоя и одновременно прогревают детали и расплавляют припой. В этом случае рекомендуется периодически обрабатывать носик паяльника и место пайки флюсом. О том, что паяльник перегревать недопустимо, уже говорилось, а почему? Дело в том, что перегретый паяльник плохо удерживает капельки расплавленного припоя, но не это главное. При очень высоких температурах приПой может окислиться и соединение получится непрочным. А при пайке полупроводниковых приборов перегрев паяльника может привести к их электрическому пробою и приборы выйдут из строя (именно поэтому, при пайке электронных приборов используют мягкие припои и воздействие разогретого паяльника на место пайки ограничивают 3-5 секундами). Когда место спайки полностью остынет, его очищают от остатков флюса. Если шов получился выпуклым, то его можно заровнять (например, напильником). Качество пайки проверяют: внешним осмотром — на предмет обнаружения непропаянных мест, изгибом в месте спая — не допускается образование трещин (проверка на прочность), паяные сосуды проверяют на герметичность заполнением водой — течи не должно быть. Существуют способы пайки, при которых используется твердый припой — медно-цинковые пластины толщиной 0,5-0,7 мм или прутки диаметром 1-1,2 мм, или смесь опилок медно-цинкового припоя с бурой в соотношении 1 : 2. Первые два способа основаны на применении пластинчатого или пруткового припоя. Подготовка деталей к паянию твердым припоем аналогична подготовке к пайке с использованием мягкого припоя. Далее на место спайки накладываются кусочки припоя и спаиваемые детали вместе с припоем скручиваются тонкой вязальной стальной или нихромовой проволокой (диаметром 0,5-0,6 мм). Место паяния посыпается бурой и нагревается до ее плавления. Если припой не расплавился, то место паяния посыпается бурой вторично (без удаления первой порции) и нагревается до расплавления припоя, который заполнит зазор между спаиваемыми деталями. При втором способе место паяния нагревают докрасна (без кусочков припоя), посыпают бурой и подводят к нему пруток припоя (продолжая нагрев): припой при этом плавится и заполняет щель между деталями. Еще один способ пайки основан на применении в качестве припоя порошкообразной смеси: подготовленные детали нагревают в месте пайки докрасна (без припоя), посыпают смесью буры и опилок припоя и продолжают нагревать до плавления смеси. После паяния любым из трех предложенных способов спаянные детали охлаждают и очищают место пайки от остатков буры, припоя и вязальной проволоки. Проверку качества паяния производят визуально — для обнаружения непропаянных мест и на прочность — слегка постукивают спаянными деталями по массивному предмету, при некачественной пайке в шве образуется излом. Реклама:Читать далее:Сварочные работы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Технология

ТехнологияТЕХНОЛОГИЯ

Если у вас есть какие-то свои интересные технологические секреты, которыми вы готовы поделиться – напишите нам.

- Лужение стальных деталей

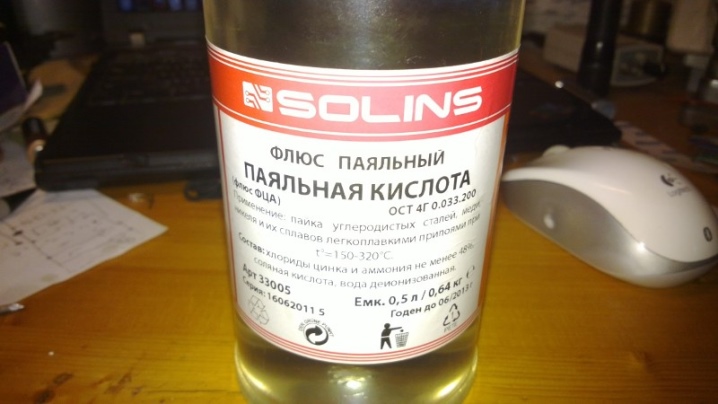

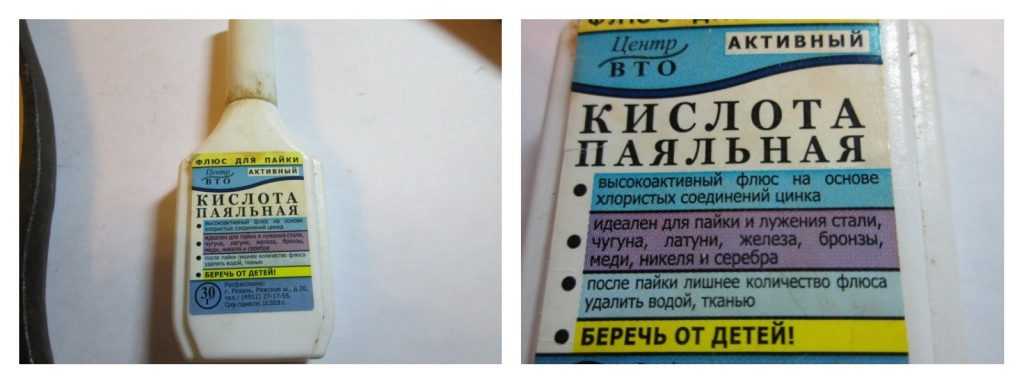

- “Паяльная кислота” (хлористый цинк)

- Пайка сталей с гальваническим покрытием цинком или кадмием

- Пайка нихрома

- Несколько советов по использованию радиаторов

- Раствор для травления плат

- Монтажный пистон

- Нумерация проводников платы

- Гибка органического стекла

- Маркировка выводов

- О нанесении рисунка на плату

- Компоновка и разметка печатной платы

- Обработка листовых материалов

- “Ножовочное полотно” из лезвия бритвы

Вместо флюса при лужении стальных деталей (в том числе из нержавеющей стали) перед пайкой можно воспользоваться отрезком полихлорвиниловой трубки. Место пайки зачищают и обезжиривают. Жалом хорошо прогретого паяльника с каплей припоя растирают на месте пайки отрезок этой трубки до получения равномерного слоя полуды. Затем ведут пайку, как обычно.

“Паяльная кислота” (хлористый цинк)“Паяльную кислоту” (хлористый цинк) получают путем растворения метеллического цинка в концентрированной соляной кислоте из расчета 412 г/л. Кислоту осторожно вливают в посуду с кусочками цинка, причем уровень не должен превышать 3/4 глубины посуды. При окончательном растворении цинка прекращается выделение пузырьков водорода. Полученному раствору хлористого цинка дают отстоятся до прозрачности и аккуратно сливают в пузырек. Вместо “паяльной кислоты” можно использовать флюс, приготовленный из равных по массе долей хлористого аммония и глицерина. При этом место пайки не окисляется. Флюс пригоден и для пайки нержавеющей стали.

Кислоту осторожно вливают в посуду с кусочками цинка, причем уровень не должен превышать 3/4 глубины посуды. При окончательном растворении цинка прекращается выделение пузырьков водорода. Полученному раствору хлористого цинка дают отстоятся до прозрачности и аккуратно сливают в пузырек. Вместо “паяльной кислоты” можно использовать флюс, приготовленный из равных по массе долей хлористого аммония и глицерина. При этом место пайки не окисляется. Флюс пригоден и для пайки нержавеющей стали.

возможна оловянно-свинцовыми припоями паяльником с применением в качестве флюса хлористого цинка. Пайка с канифольными флюсами не дает качественного соединения.

Пайка нихрома(нихром с нихромом, нихром с медью и ее сплавами, нихром со сталью) может быть осуществлена припоем ПОС-61, ПОС-50 (хуже – ПОС-40) с применением флюса следующего состава (в граммах): вазелин – 100, хлористый цинк в порошке – 7, глицерин – 5. Флюс приготовляют в фарфоровой ступке, в которую кладут вазелин, а затем добавляют, хорошо перемешивая до получения однородной массы, последовательно хлористый цинк и глицерин.

Соединяемые поверхности тщательно зачищают шлифовальной шкуркой и протирают ваткой, смоченной в 10% спиртовом растворе хлористой меди, наносят флюс, лудят и только после этого паяют.

Несколько советов по использованию радиаторовТепловой режим маломощных транзисторов можно облегчить, надев на металлический корпус транзистора тор (“баранку”) – спираль, свитую из медной, латунной или бронзовой проволоки диаметром 0,5..1,0 мм.

Хорошим радиатором может быть металлический корпус устройства или его внутренние перегородки.

Ровность контактной площадки радиатора проверяют, смазав основание охлаждаемого элемента какой-либо краской и приложив его к поверхности контактной площадки: выступающие участки контактной площадки элемента окрасятся.

Для обеспечения хорошего теплового контакта можно поверхность охлаждаемого элемента, прилегающую к радиатору, смазать невысыхающей смазкой, например силиконовой (КПТ-8). Это позволит снизить тепловое сопротивление контакта в полтора-два раза.

Для улучшения условий охлаждения радиатор нужно располагать так, чтобы не создавать помех конвекционным потокам воздуха: ребра радиатора – вертикально, а сторона, на которой расположен охлаждаемый элемент, должна быть сбоку, а не снизу или сверху.

Раствор для травления платПри отсутствии хлорного железа его можно с успехом заменить раствором медного купороса и поваренной соли. В 500 мл горячей (примерно 80°С) воды растворяют четыре столовых ложки поваренной соли и две ложки растолченного в порошок медного купороса. Раствор приобретает темнозеленую окраску. Он готов к употреблению сразу после приготовления. Полученного количества раствора хватает для снятия около 200 см2 фольги. Если рисунок проводников на плате выполнен теплостойкой краской (например, нитроэмалью), температуру раствора можно довести до 50°C, при этом интенсивность травления увеличивается. При нанесении рисунка тушью “Kalmaar” раствор необходимо охладить до комнатной температуры; время травления – около 8 ч. Можно травить платы и в водном раст-воре поваренной соли, однако из-за большой длительности процесса кромки проводников на плате нередко получаются неровными. Добавление медного купороса ускоряет процесс в 1…4 раза.

Можно травить платы и в водном раст-воре поваренной соли, однако из-за большой длительности процесса кромки проводников на плате нередко получаются неровными. Добавление медного купороса ускоряет процесс в 1…4 раза.

При монтаже печатных плат, когда необходимо в одной точке свести несколько выводов деталей, удобно в качеств пистона использовать наконечник от резистора МЛТ. Наконечник пассатижами аккуратно отделяют от керамического основания резистора и залуживают изнутри. Вывод наконечника впаивают в плату, а затем в него вводят выводы деталей и пропаивают. Использование этого способа особенно эффективно при ремонте устройств, их доработке и усовершенствовании.

Нумерация проводников платыРадиолюбителям, монтирующим свои конструкции на печатных платах, может пригодиться помещенный ниже совет. Каждому проводнику на схеме присваивают порядковый номер, и его проставляют рядом со всеми выводами деталей, присоединяемыми к этому проводнику. На печатной плате также проставляют эти номера на соответствующих проводниках; лучше всего номера протравить вместе с проводниками. Такая маркировка сокращает число различных надписей на плате, облегчает монтаж, налаживание и поиск возможных неисправностей. Маркировка особенно удобна в том случае, когда печатные проводники выполняют в виде фольгированных островков. Если же проводники платы узкие и длинные, то следует в удобных местах предусмотреть площадки для размещения номеров.

Такая маркировка сокращает число различных надписей на плате, облегчает монтаж, налаживание и поиск возможных неисправностей. Маркировка особенно удобна в том случае, когда печатные проводники выполняют в виде фольгированных островков. Если же проводники платы узкие и длинные, то следует в удобных местах предусмотреть площадки для размещения номеров.

Аккуратно и точно согнуть лист органического стекла (или полистирола) можно в том случае, если нагреть до температуры размягчении стекла только узкую зону изгиба. Для этой цели удобно пользоваться простым приспособлением, состоящим из отрезка нихромовой проволоки, натянутого на вбитых в панель из фанеры или ДСП двух толстых гвоздях. Расстояние между гвоздями на 15…25 мм больше длины линии сгиба листа; диаметр проволоки 0,5…1 мм. По обе стороны от проволоки размещают два длинных деревянных бруса такой высоты, чтобы зазор между уложенным на них листом и проволокой не превышал 3…5 мм. Концы проволоки подключают к ЛАТРу и разогревают ее током докрасна. После выдержки листа над проволокой в течение 3…5 мин его быстро сгибают вверх на нужный угол и выдерживают до полного остывания. Таким способом можно гнуть листы толщиной до 2,5 мм. Следует только подобрать опытным путем оптимальные степень накала проволоки и время выдержки листа над ней. Если радиус изгиба должен быть минимальным или толщина листа более указанной, следует вдоль линии сгиба резаком сделать надрез глубиной в четверть толщины листа. Нагревают лист надрезом вниз, а направление сгиба выбирают, исходя из того, какая сторона детали будет лицевой.

После выдержки листа над проволокой в течение 3…5 мин его быстро сгибают вверх на нужный угол и выдерживают до полного остывания. Таким способом можно гнуть листы толщиной до 2,5 мм. Следует только подобрать опытным путем оптимальные степень накала проволоки и время выдержки листа над ней. Если радиус изгиба должен быть минимальным или толщина листа более указанной, следует вдоль линии сгиба резаком сделать надрез глубиной в четверть толщины листа. Нагревают лист надрезом вниз, а направление сгиба выбирают, исходя из того, какая сторона детали будет лицевой.

Часто для маркировки выводов изделия на них надевают отрезки ПВХ трубки и специальной краской пишут номер вывода. При отсутствии этой краски приходится надписи наносить шариковой ручкой, но они, к сожалению, очень легко размазываются и стираются. Надпись станет более стойкой, если вблизи нее (на расстоянии 2…3 мм) подержать около 10 с жало горячего паяльника. Краситель при нагревании проникает в поверхностный слой материала и совершенно не стирается.

При выполнении рисунка проводников краской на фольгированной плате круглые площадки, центром которых служат отверстия под выводы, обычно наносят рейсфедером, закрепленным в чертежном циркуле или “балеринке”. Гораздо легче и быстрее выполнять эту операцию шилом или толстой иглой. После сверления отверстий поверхность фольги нужно обезжирить. Затем острие шила погружают в краску, вводят его в отверстие платы и прокручивают в нем один-два раза. Густота краски должна быть такой, чтобы капля ее, стекая с острия, растекалась по плате в виде кружка требуемого диаметра. Для того чтобы кружки были одинаковыми, окунать шило нужно на одну и ту же глубину, лучше всего до упора в дно сосуда с краской. После подсыхания краски на плате рисуют изображения проводников. Существенным преимуществом описанного способа нанесения рисунка контактных площадок является отсутствие подтравливания фольги непосредственно вокруг отверстия, так как краска, заливаясь в него, защищает фольгу при травлении.

Разметка упрощается, если на поверхность платы в предполагаемом месте установки элемента нанести слой пластилина толщиной 0,5…1 мм, желательно светлого тона. Слой должен быть гладким и твердым. Затем к разметке подготавливают деталь. Для этого все ее выводы следует укоротить до одинаковой длины (10…15 мм) и подогнуть так, чтобы они были перпендикулярны основанию детали, иначе могут возникнуть неточности при разметке отверстий. Затем деталь выводами вниз опускают на предполагаемое место ее установки и слегка вдавливают в пластилин до тех пор, пока выводы не коснутся поверхности платы. Если теперь деталь осторожно вынуть, то отверстия будут четко видны. Легкими ударами молотка по острозаточенному кернеру намечают центры будущих отверстий в плате. После разметки слой пластилина снимают любым плоским предметом и сверлят отверстия. Этот способ удобно применить и при компоновке деталей на плате. При определенном навыке он существенно сокращает время, затрачиваемое на эту работу.

Листовые материалы обычно режут ножницами или пилят. Кромки деталей после этого нуждаются в правке, опиловке, зачистке и т. д. Между тем многих подобных трудоемких операций можно избежать, если пользоваться описанным ниже процессом. Почти все изоляционные листовые материалы и не слишком толстые листы из алюминиевых сплавов удобно разрезать обычным резаком, выточенным из ножовочного полотна. Лист надрезают с обеих сторон вдоль линии отрезки и отламывают, положив его на край стола. Суммарная глубина надрезов не должна быть меньше половины толщины листа. После отделения детали от листа ее кромки обрабатывают обычным рубанком со стальным станком. Деталь при этом следует фиксировать в тисках. Резец рубанка следует отрегулировать на стружку минимальной толщины.

“Ножовочное полотно” из лезвия бритвыИногда требуется в детали прорезать очень тонкий паз или распилить ее на части с минимальными потерями на толщину распила. Полотном пилы-шлицовки можно сделать паз не уже 0,5 мм. Намного более тонкое полотно легко изготовить из лезвия безопасной бритвы. Для этого нужно на лезвии бритвы резкими ударами скальпеля острием по острию сделать насечки, при этом более тонкое острие бритвы выкрашивается и образуются зубья треугольной формы. Остается “полотно” вставить в самодельный станок, согнутый из жести или тонкого дюралюминия, и мини-ножовка готова. Таким инструментом можно пилить детали из металла, пластмассы, твердой древесины, кости и других материалов.

Намного более тонкое полотно легко изготовить из лезвия безопасной бритвы. Для этого нужно на лезвии бритвы резкими ударами скальпеля острием по острию сделать насечки, при этом более тонкое острие бритвы выкрашивается и образуются зубья треугольной формы. Остается “полотно” вставить в самодельный станок, согнутый из жести или тонкого дюралюминия, и мини-ножовка готова. Таким инструментом можно пилить детали из металла, пластмассы, твердой древесины, кости и других материалов.

Что можно использовать вместо флюса для пайки?

Если у вас нет флюса, вы обычно можете использовать различные заменители в качестве альтернативы пайке. Некоторые распространенные заменители флюса включают:

Некоторые распространенные заменители флюса включают:

• Спирт – медицинский раствор или денатурированный спирт (изопропиловый спирт или этанол) можно использовать для удаления масла с суставной поверхности и действия в качестве флюса. Однако спирт быстро испаряется и не защитит соединение от окисления.

Как УДАЛИТЬ СВОЙ ПОСТ TIKTOK NOW?

Пожалуйста, включите JavaScript

Как УДАЛИТЬ СВОЙ ПОСТ TIKTOK NOW?

• Уксус – белый уксус также можно использовать в качестве альтернативы флюсу. Однако он оставляет следы и требует дополнительной очистки. Он также имеет более низкую температуру плавления, чем традиционный флюс, поэтому обязательно используйте его в сочетании с высокотемпературным припоем.

• Крем для бритья – крем для бритья также обладает плавящими свойствами. Чтобы использовать крем для бритья в качестве флюса, просто нанесите крем на соединение, а затем нагрейте паяльник до соответствующей температуры. Крем для бритья растворяется при нагревании и обеспечивает основу с низким поверхностным натяжением для растекания припоя.

Имейте в виду, что крем для бритья имеет низкую температуру плавления и с ним труднее бороться, чем с флюсом.

• Кипящая вода – в некоторых случаях в качестве флюса можно использовать кипящую воду. Кипящая вода в основном состоит из молекул водорода и кислорода, которые химически известны как восстановители. При использовании кипятка вместо флюса место стыка после пайки необходимо тщательно просушить.

• Пищевая сода – в некоторых случаях вместо флюса можно использовать пищевую соду. Вы должны смешать столовую ложку пищевой соды с достаточным количеством воды, чтобы получилась паста, и нанести ее на сустав. Нагрейте утюг до соответствующей температуры и припаяйте как обычно.

Пищевая сода действует как флюс и создает барьер против окисления.

Содержимое

- Можно ли паять медь без флюса?

- Можно ли использовать вазелин в качестве флюса?

- Как сделать флюс в домашних условиях?

- Можно ли использовать уксус в качестве флюса?

- Что такое флюс?

- Вам нужен флюс с канифольным припоем?

- Для чего нужен поток?

- Нужно ли использовать флюс при пайке проводов?

- Подходит ли вазелин для пайки?

- Что можно использовать для флюса?

- Как сделать самодельный флюс?

- Можно ли паять без флюса?

- Вам нужна паяльная паста?

- Можно ли использовать паяльную пасту вместо припоя?

Можно ли паять медь без флюса?

youtube.com/embed/ZUvV6zv86bI?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&” title=”YouTube player” allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””>Пайка меди без флюса возможна, но не рекомендуется. Флюс разрушает оксидный слой, который естественным образом образуется на поверхности меди, и позволяет припою лучше обтекать соединяемые компоненты.

Без флюса может быть трудно заставить припой течь, что приводит к соединениям холодной пайки или сухим соединениям, которые не образуют хорошего электрического соединения. Флюс также помогает защитить соединение от оксидов, которые могут привести к коррозии и другим проблемам, которые со временем могут привести к ухудшению электрических соединений.

По этим причинам рекомендуется использовать флюс при пайке меди.

Можно ли использовать вазелин в качестве флюса?

Нет, вы не должны использовать вазелин в качестве флюса. Вазелин — это желе на вазелиновой основе, которое в основном используется в качестве защитного и увлажняющего средства для кожи. Он не предназначен и не предназначен для использования в качестве флюса или для любых других целей, связанных с пайкой и электроникой.

Флюс — это химическое соединение, которое используется для очистки и обезжиривания поверхностей, а также для улучшения растекания припоя при выполнении электрических соединений. Если вы паяете, вам следует избегать вазелина и вместо этого использовать подходящий флюс, разработанный специально для этой цели.

Если вы паяете, вам следует избегать вазелина и вместо этого использовать подходящий флюс, разработанный специально для этой цели.

Как сделать флюс в домашних условиях?

Изготовление флюса в домашних условиях возможно при наличии соответствующих материалов и оборудования. Для начала вам понадобится пищевая сода (бикарбонат натрия), алюминиевый порошок, активатор, такой как сосновая смола, щелочь (гидроксид натрия) и миска для смешивания.

Сначала смешайте и растворите пищевую соду и щелочь в миске с водой и перемешайте, пока смесь не станет однородной. Затем добавьте алюминиевый порошок и перемешайте, пока весь порошок не растворится в растворе.

Затем добавьте алюминиевый порошок и перемешайте, пока весь порошок не растворится в растворе.

Затем добавьте активатор, например сосновую живицу, и перемешайте до полного перемешивания раствора.

Когда смесь станет однородной и все ингредиенты будут полностью перемешаны, ее можно будет использовать в качестве флюса. При работе с флюсами важно использовать защитное снаряжение, так как они могут быть опасны для вашего здоровья.

Если вы не знаете, как обращаться с флюсами и использовать их, обратитесь за советом к профессионалу или свяжитесь с производителем для получения инструкций по технике безопасности.

Можно ли использовать уксус в качестве флюса?

Да, уксус можно использовать в качестве флюса. Флюс используется для удаления окисления с паяных соединений, что помогает припою создать более прочную связь с соединяемыми металлами. Высокая кислотность уксуса делает его эффективным флюсом для пайки цветных металлов, таких как алюминий, латунь и медь.

Флюс используется для удаления окисления с паяных соединений, что помогает припою создать более прочную связь с соединяемыми металлами. Высокая кислотность уксуса делает его эффективным флюсом для пайки цветных металлов, таких как алюминий, латунь и медь.

Чтобы использовать уксус в качестве флюса, нанесите его на участок соединения, который необходимо пропаять, затем продолжите пайку как обычно. Уксус также можно использовать для очистки остатков флюса после завершения пайки.

Кислотность уксуса помогает растворить остатки флюса и предотвратить дальнейшую коррозию. Важно знать, что уксус может быть вреден для поверхностей, отличных от металла, поэтому будьте осторожны при использовании его на пластиковых или окрашенных поверхностях.

Что такое флюс?

Флюс представляет собой чистящее средство, используемое при плавке и сварке. Обычно он состоит из кислоты, соли или окислителя и способствует плавлению, предотвращает окисление и удаляет загрязнения.

Обычно он состоит из кислоты, соли или окислителя и способствует плавлению, предотвращает окисление и удаляет загрязнения.

Во время сварки флюсы наплавляются на сварной шов, образуя вокруг него защитный экран. Это может помочь избежать окисления, загрязнения и разбрызгивания расплавленного металла в процессе сварки.

Флюсовые материалы предназначены для реакции со свариваемыми металлами и создания защитного газа. Этот газ препятствует проникновению молекул кислорода и окислению сварного соединения. Различные типы флюсовых материалов используются при дуговой и газовой сварке.

Тип флюса, используемого при каждой сварке, зависит от области применения.

Флюс можно использовать для ряда процессов плавки и соединения металлов, таких как пайка твердым припоем, дуговая сварка и газовая сварка. Как правило, для каждого процесса сварки или плавления требуется очень небольшое количество флюса, поскольку он используется только для ускорения плавления и окисления.

Флюс удаляет загрязнения с поверхности шва и создает слой шлака, который обеспечивает защитный слой на сварном шве.

Вам нужен флюс с канифольным припоем?

Да, вам нужен флюс с канифольным припоем, чтобы обеспечить безопасное и надежное соединение. Флюс представляет собой жидкое или пастообразное вещество, которое используется для улучшения растекания припоя и предотвращения окисления. Флюс служит как для очистки, так и для смачивания, предотвращая окисление соединяемых металлических деталей и создавая мостик для протекания расплавленного припоя.

Припой с сердечником из канифоли содержит внутренний флюс, который активируется при воздействии тепла. Однако для обеспечения правильного соединения может потребоваться дополнительный флюс. Если соединение сильно окислено, можно использовать флюс без очистки.

Для чего нужен поток?

Flux — это архитектура, разработанная для обеспечения лучшего контроля над данными приложений и управления состоянием. Flux в основном используется в клиентских приложениях и помогает упростить поток данных в сложных приложениях.

Цель использования Flux — создать однонаправленный поток данных, то есть данные перемещаются в одном направлении по всему приложению. Это выгодно для целостности данных, производительности и масштабируемости.

Это выгодно для целостности данных, производительности и масштабируемости.

Основная цель Flux — способствовать однонаправленному потоку данных между представлениями приложения и диспетчером. Представление может обновлять данные в хранилище, а диспетчер отвечает за реагирование на это изменение данных.

Это означает, что во Flux представления не манипулируют данными напрямую, а вместо этого используют диспетчер для отправки сообщений. Это упрощает поток данных и управление состоянием в сложных приложениях. Кроме того, Flux упрощает отладку приложений и упрощает добавление функций.

Таким образом, целью Flux является обеспечение контроля над данными и их потоком в клиентских приложениях. Это способствует однонаправленному потоку данных, что упрощает отладку и масштабируемость. Кроме того, это способствует лучшей целостности данных для сложных приложений.

Нужно ли использовать флюс при пайке проводов?

Да, рекомендуется использовать флюс при пайке проводов. Флюс помогает создать прочную и надежную связь между двумя поверхностями, удаляя любые оксиды и другие загрязнения с металла. Это также помогает снизить поверхностное натяжение расплавленного металла, позволяя ему обтекать область соединения и проникать в крошечные промежутки между жилами проволоки.

Флюс помогает создать прочную и надежную связь между двумя поверхностями, удаляя любые оксиды и другие загрязнения с металла. Это также помогает снизить поверхностное натяжение расплавленного металла, позволяя ему обтекать область соединения и проникать в крошечные промежутки между жилами проволоки.

Припой с флюсовым сердечником, как правило, легче использовать при пайке проводов, так как он содержит флюсовый сердечник, который способствует более легкому и быстрому растеканию припоя. Использование флюса также помогает снизить вероятность холодного соединения, которое может возникнуть при пайке металлов с разной температурой.

Припои с флюсовым сердечником легко доступны в различных составах сплавов, и их следует использовать для достижения наилучших результатов.

Подходит ли вазелин для пайки?

Нет, вазелин не является эффективным материалом для пайки. Пайка — это процесс, при котором два куска металла сплавляются вместе путем плавления легкоплавкого металла, такого как свинец или олово, и последующего нанесения его на два куска металла, которые необходимо соединить.

Наиболее распространенным и эффективным материалом для пайки является припой, представляющий собой комбинацию двух различных металлов с относительно низкой температурой плавления. Использование вазелина при пайке не обеспечит необходимых свойств, необходимых для создания надежного соединения.

Фактически, вазелин может испортить соединение или вызвать короткое замыкание. Кроме того, вазелин может помешать процессу сварки и привести к опасным испарениям и ослаблению соединения. Наилучшей практикой является использование соответствующего типа припоя при пайке, чтобы создать наиболее надежное соединение.

Что можно использовать для флюса?

Флюс — это тип материала, который используется для прилипания припоя к поверхности. Это помогает припою лучше сцепляться, а в некоторых случаях делает припой прочнее. Обычный флюс, используемый для пайки, включает пасту на основе канифоли, кислотную пасту и флюс без очистки.

Флюс на основе канифоли выпускается в форме пасты и является наиболее часто используемым флюсом для любителей и мелкосерийной пайки, поскольку его легко очистить. Кислотный флюс также поставляется в виде пасты, но в основном используется для пайки в тяжелых условиях, и его труднее очистить.

Кислотный флюс также поставляется в виде пасты, но в основном используется для пайки в тяжелых условиях, и его труднее очистить.

Флюс No-clean не требует очистки и чаще всего используется для компонентов поверхностного монтажа, поскольку он не содержит вредных остатков, которые могут повредить печатную плату. Специальный флюс можно использовать для определенных применений, таких как пайка твердым припоем и пайка стали.

Как сделать флюс в домашних условиях?

Для изготовления самодельного флюса требуется несколько обычных ингредиентов, таких как: борная кислота, нашатырный спирт (хлорид аммония) и канифоль. Борную кислоту можно приобрести в виде порошка в большинстве хозяйственных магазинов. Sal Amonac доступен в твердой форме в магазине химикатов или в виде раствора у некоторых поставщиков пчеловодства.

Когда у вас есть ингредиенты, вам также понадобится контейнер для их смешивания, ложка для перемешивания и марля или фильтровальная бумага.

Чтобы сделать флюс, начните с расплавления канифоли в пароварке (или в термостойком контейнере, помещенном в кастрюлю с кипящей водой). Когда канифоль полностью расплавится, добавьте к расплавленной канифоли 3 части борной кислоты и 1 часть нашатырного спирта и перемешайте, пока смесь не станет однородной.

Когда канифоль полностью расплавится, добавьте к расплавленной канифоли 3 части борной кислоты и 1 часть нашатырного спирта и перемешайте, пока смесь не станет однородной.

Поместите смесь в контейнер и дайте остыть. Когда смесь остынет настолько, что ее можно будет взять в руки, пропустите смесь через марлю или фильтровальную бумагу и соберите полученный флюс в герметичный контейнер.

Теперь ваш самодельный флюс готов к использованию. Этот флюс обычно используется при пайке таких металлов, как латунь, медь, золото, серебро и цинк. Просто нанесите флюс на области, которые вы хотите спаять, и используйте паяльник и припой, чтобы соединить детали вместе, как обычно.

Можно ли паять без флюса?

Пайка без флюса возможна, однако не рекомендуется, так как флюс способствует лучшему соединению и повышает эффективность процесса пайки. Использование флюса вызывает химическую реакцию, которая очищает область контакта и помогает защитить детали от окисления.

Он также необходим для хорошего электрического соединения, так как помогает расплавить спаянные детали, снизить температуру, необходимую для пайки, и увеличить электропроводность соединения. Без флюса, скорее всего, припой не прилипнет к соединению, и соединение может быть ненадежным или слабым из-за холодной пайки или окисления.

Без флюса, скорее всего, припой не прилипнет к соединению, и соединение может быть ненадежным или слабым из-за холодной пайки или окисления.

Вам нужна паяльная паста?

Нужна ли вам паяльная паста, зависит от того, над каким проектом вы работаете. Вообще говоря, паяльная паста используется для пайки электронных компонентов, таких как печатные платы. Это комбинация металлических частиц, флюса и носителя, которая используется для связывания частиц и флюса в пастообразную консистенцию.

Итак, если вы припаиваете компоненты к электронной плате, вам, вероятно, понадобится паяльная паста, чтобы правильно соединить компоненты и плату. Однако, если вы работаете над крупномасштабным проектом, требующим пайки соединений между большими кусками металла, например, сантехникой или сваркой, обычно вам не понадобится паяльная паста.

Вместо этого вам понадобится припой для завершения соединения.

Можно ли использовать паяльную пасту вместо припоя?

Да, вместо припоя можно использовать паяльную пасту. Паяльная паста — это особый тип припоя, который предназначен для нанесения в виде пасты, что делает его более простым в использовании, чем традиционный припой. Обычно он состоит из комбинации крошечных частиц припоя, флюса и подходящего связующего вещества.

Паяльная паста — это особый тип припоя, который предназначен для нанесения в виде пасты, что делает его более простым в использовании, чем традиционный припой. Обычно он состоит из комбинации крошечных частиц припоя, флюса и подходящего связующего вещества.

Паяльная паста наносится как на соединение, так и на плату, а затем нагревается, чтобы расплавить припой и создать соединение. Паяльная паста обычно используется при сборке печатных плат, а также других компонентов электронных устройств.

Большим преимуществом использования паяльной пасты по сравнению с припоем является то, что она может сэкономить время и силы, поскольку ее намного проще и быстрее наносить.

Флюс для пайки – полное руководство по пайке

О пайке, Как и в любом другом электрическом проекте, перед работой вам понадобится чистая поверхность. И существенной проблемой металлических поверхностей является окисление.

Оксиды металлов снижают смачивающую способность металла, в результате чего шарики припоя не распределяются равномерно. Отсюда и потребность в флюсе для пайки.

Отсюда и потребность в флюсе для пайки.

Что это? Каково его использование? В OurPCB у нас есть ответы на все эти вопросы, но сначала читайте дальше.

Что такое флюс для пайки?

Рис. 1. Канифольный флюс, используемый при пайке

Источник: Википедия Улучшает смачивающую способность припоя, позволяя ему плавно растекаться по поверхности без потери влаги.

Применение различных типов флюсов

Здесь мы рассмотрим четыре типа флюсов, которые вы можете использовать в процессах пайки.

Канифольный флюс

Канифоль является важным компонентом процесса пайки и в естественном состоянии содержится в пнях сосны. Однако современная канифоль смешивается с другими химическими веществами для улучшения ее характеристик и долговечности.

Далее канифольный флюс можно разделить на:

- Неактивированный флюс (R)

- Слабоактивируемый флюс (RMA)

- Запущенный флюс (RA)

Неактивированные канифольные флюсы (R)

Судя по названию, этот тип флюса является неактивированным и подходит для очистки слабоокисленных поверхностей. Поэтому они больше подходят для пайки медных проводов, печатных плат, полупроводниковых материалов и поверхностей.

Поэтому они больше подходят для пайки медных проводов, печатных плат, полупроводниковых материалов и поверхностей.

Канифольные слабоактивированные флюсы (RMA)

Флюсы RMA являются более сильными очистителями, чем флюсы R, и используются для удаления стойких оксидов. Кроме того, они лучше подходят для очистки высокогерметичных проводов электронных компонентов, печатных плат и кабелей общего назначения.

Флюсы, активированные канифолью (RA)

Флюсы RA являются интенсивными и обладают наилучшей очищающей способностью среди флюсов на основе канифоли. В результате это лучший выбор для поверхностей пайки, которые трудно очистить.

Флюс и паяльная паста с малым остатком или без очистки

Кроме того, в Европе принято паять без очистки канифольных флюсов. Следовательно, использование флюсов с малым остатком снижает капитальные затраты и затраты на очистку.

Флюсы на основе органических кислот

Органические или водорастворимые флюсы изготавливаются из органических материалов, таких как стеариновая, молочная и лимонная кислоты. Эти слабые кислоты в сочетании с растворителями, такими как вода и изопропиловый спирт, улучшают их характеристики.

Эти слабые кислоты в сочетании с растворителями, такими как вода и изопропиловый спирт, улучшают их характеристики.

Более того, флюсы на основе органических кислот действуют быстрее и прочнее, чем флюсы на основе канифоли при пайке. Кроме того, когда вы закончите сборку, вы можете стереть лишний флюс водой.

Флюсы на основе неорганических кислот

Флюсы на основе неорганических кислот прочнее и лучше связываются, чем их органические аналоги. Следовательно, они лучше работают с более прочными металлами, такими как нержавеющая сталь, медь и латунь.

Также они включают фториды натрия, хлориды цинка, хлориды двухвалентного олова, фтористоводородные кислоты и гидрохлориды.

Понимание пайки – как использовать флюс для пайки

Первым шагом в пайке металлов является знание их материала, лучшего процесса пайки и лучших флюсов. Во-вторых, флюс для горячей пайки очень агрессивен, и вам придется найти способы обойти его для достижения лучших результатов.

Вот лучшие процессы пайки для более долговечного соединения.

Понимание пайки – выбор подходящего оборудования

Отсюда;

- Во-первых, для электропайки используйте флюсы на основе канифоли. Вам не нужно ничего слишком агрессивного на вашей печатной плате, так как это расплавит соединения.

- Во-вторых, используйте кислотный флюс при работе с большими трубами, так как он вызывает коррозию и быстро удаляет большие участки окисления.

- В-третьих, при пайке электроники используйте свинцовый припой, так как он имеет более низкую температуру плавления. Вы не хотите изуродовать свои платы, применяя чрезмерное тепло, чтобы расплавить припой.

- В-четвертых, выбирайте посеребренный припой для пайки труб и больших поверхностей, поскольку температура плавления серебра выше, чем у свинца.

- В-пятых, очистите жало паяльника влажной губкой перед работой с электроникой.

- Наконец, при пайке больших труб используйте пропановую паяльную лампу.

Он больше и горячее, что сокращает время нагрева поверхностей.

Он больше и горячее, что сокращает время нагрева поверхностей.

Пайка проводов с флюсом для пайки

- Сначала скрутите оголенные концы проводов вместе, не оставляя заостренных концов.

- Во-вторых, нанесите флюс для пайки на провода пальцами или маленькой кистью. Кроме того, пастообразный флюс не вызывает коррозии; следовательно, вы в безопасности, работая над этим.

- В-третьих, осторожно нажмите паяльником на провода, чтобы расплавить припой.

- В-четвертых, когда провода достаточно нагреются, поместите припой на противоположную сторону и посмотрите, плавится ли он. Также убедитесь, что паяльник прижат к проводам.

- В-пятых, уберите паяльник, чтобы припой остыл и прочно соединился.

Понимание пайки – как паять трубы с помощью флюса для пайки

Рис. 4: Использование газовой горелки и припоя для пайки медных труб

Пайка труб немного отличается от пайки проводов. Вот как вы это сделаете.

Вот как вы это сделаете.

- Сначала очистите место пайки абразивным материалом, например стальной мочалкой или наждачной бумагой.

- Во-вторых, используйте маленькую кисть, чтобы нанести флюс на концы и внутреннюю часть ваших труб. Кроме того, убедитесь, что слой флюса ровный и без неровностей.

- В-третьих, удерживайте две секции, которые вы хотите соединить с розеткой или фитингом перед пайкой.

- В-четвертых, нагрейте гнездовой разъем паяльной лампой или паяльником и прижмите припой к противоположному концу трубы.

- В-пятых, осмотрите соединение после того, как трубы немного остынут, чтобы проверить, равномерно ли они покрыты.

Общие сведения о пайке. Лучшие очистители флюсов для пайки

- Флюс на основе канифоли. Существуют специальные химические вещества, которые можно использовать для очистки флюсов на основе канифоли.

- Водорастворимый флюс. Для удаления водорастворимого флюса можно использовать простые моющие средства с деионизированной водой.

Они также снижают поверхностное натяжение припоя. Флюсы должны отвечать следующим требованиям: сохранение стабильного химического состава и активности в интервале температур плавления припоя (то есть флюс под действием этих температур не должен разлагаться на составляющие), отсутствие химического взаимодействия с паяемым металлом и припоем, легкость удаления продуктов взаимодействия флюса и окисной пленки (промывкой или испарением), высокая жидкотекучесть. Для пайки различных металлов характерно использование своего флюса: при пайке деталей из латуни, серебра, меди и железа в качестве флюса применяется хлористый цинк, свинец и олово требуют стеариновой кислоты, а для цинка подходит серная кислота. Но существуют и так называемые универсальные припои: канифоль и паяльная кислота.

Они также снижают поверхностное натяжение припоя. Флюсы должны отвечать следующим требованиям: сохранение стабильного химического состава и активности в интервале температур плавления припоя (то есть флюс под действием этих температур не должен разлагаться на составляющие), отсутствие химического взаимодействия с паяемым металлом и припоем, легкость удаления продуктов взаимодействия флюса и окисной пленки (промывкой или испарением), высокая жидкотекучесть. Для пайки различных металлов характерно использование своего флюса: при пайке деталей из латуни, серебра, меди и железа в качестве флюса применяется хлористый цинк, свинец и олово требуют стеариновой кислоты, а для цинка подходит серная кислота. Но существуют и так называемые универсальные припои: канифоль и паяльная кислота.

Он больше и горячее, что сокращает время нагрева поверхностей.

Он больше и горячее, что сокращает время нагрева поверхностей.