Как пользоваться паяльной кислотой?

Паяльной кислоте присуще множество специфических свойств и характеристик, благодаря которым она в значительной степени отличается от других разновидностей флюсов. Одной из главных особенностей данного вещества является его форма: кислота доступна исключительно в жидком состоянии. Естественно, в этой связи возникает резонный вопрос о том, как на практике можно использовать паяльную кислоту. Попробуем в этом разобраться.

Из-за специфических свойств, присущих этой кислоте, условия ее применения также весьма особенны. Во многом это объясняется тем фактом, что она относится к той незначительной группе флюсов, которые несут в себе опасность для человека при непосредственном контакте с его кожей. Следует позаботиться о полном исключении соприкосновения даже слабого кислотного раствора со слизистыми оболочками и открытыми ранами на коже. Что касается высококонцентрированной кислоты, то она и вовсе способна разъедать кожные покровы и ткани мышц.

Данное вещество применяется главным образом в роли флюса в процессе пайки. Высокая агрессивность кислоты приводит к тому, что в случае соприкосновения с поверхностью основного металла либо припоя, происходит уничтожение всех имеющихся там жировых пленов, окислов железа и иных видов загрязнений. Благодаря этому удается получить максимально чистую, близкую к идеальной поверхность для пайки.

Также важно отметить, что данный вид флюса после нанесения сохраняется на поверхности еще в течение длительного времени, что способствует предотвращению повторного формирования налета и окислов. Плюс использования паяльной кислоты еще и в том, что благодаря ней материал припоя лучше растекается, а затем схватывается, вследствие чего полученное соединение отличается высоким качеством и надежностью.

Нюансы применения паяльной кислоты

При осуществлении паяльных работ с задействованием данной кислоты чрезвычайно важно соблюдать определенные правила, особенно части, касающейся вопросов безопасности. Все действия должны быть предельно аккуратными и выверенными, чтобы никакие капли или частицы не попадали на кожу. Работать следует в определенной экипировке, состоящей, по крайней мере, из защитной одежды с длинными рукавами и перчаток.

Все действия должны быть предельно аккуратными и выверенными, чтобы никакие капли или частицы не попадали на кожу. Работать следует в определенной экипировке, состоящей, по крайней мере, из защитной одежды с длинными рукавами и перчаток.

Другой момент – защита от вредных кислотных испарений. Работу желательно проводить в помещении, где можно обеспечить надлежащее проветривание (при помощи естественной либо принудительной вентиляции). Органы дыхания должны быть защищены за счет использования респиратора либо другого подобного средства, так как пары кислоты не только негативно влияют на здоровье, но и просто имеют чрезвычайно едкий запах, который попросту не позволит спокойно и сосредоточенно работать.

Запрет на применение паяльной кислоты в данной сфере обусловливается следующими факторами:

- используемые в микросхемах мелкие и тонкие детали могут быть просто разъедены кислотой;

- данный флюс относится к категории токопроводящих, поэтому его малейшие остатки могут привести к замыканию платы.

После завершения работ с паяльной кислотой необходимо обязательно обеспечить качественное очищение от нее спаиваемой поверхности. Данное требование объясняется тем, что после применения этой кислоты на поверхности остается ее соли, наличие которых категорически неприемлемо на поверхности эксплуатируемых изделий.

Паяльная кислота может реализовываться нескольких различных видов, разница между которыми состоит главным образом в концентрации. В большинстве случаев она поставляется в разбавленном состоянии, тогда как концентрированная предлагается лишь для наиболее сложных случаев. Стандартным вариантом является 10-процентный раствор – его можно применять даже тогда, когда конкретные данные относительно рекомендуемой концентрации данного флюса отсутствуют.

Технологические особенности пайки с паяльной кислотой

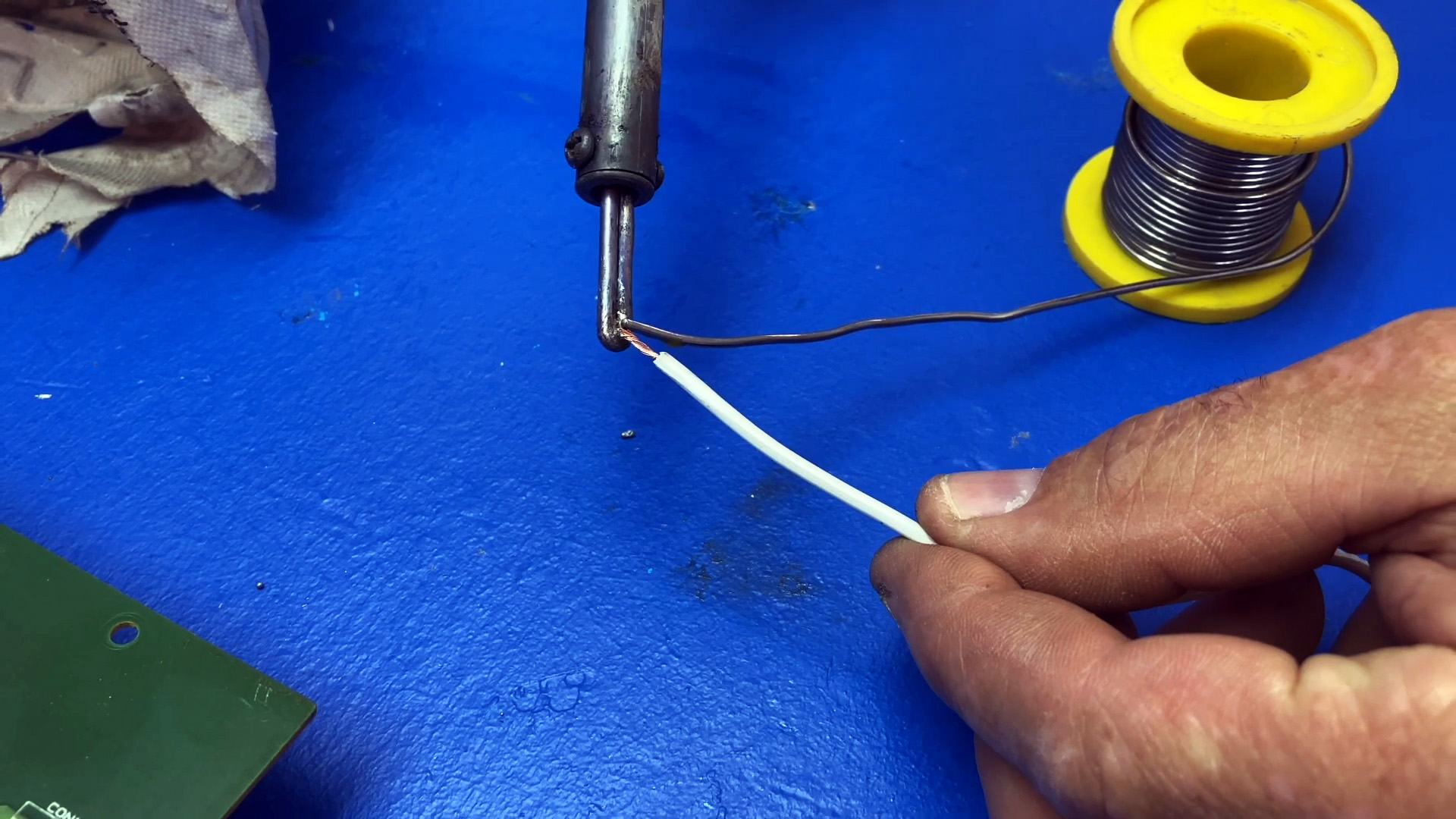

Практическое применение данного флюса имеет крайне мало отличий от прочих аналогичных продуктов. Для его подготовки следует использовать какую-нибудь изолированную емкость, в которой он доводится до необходимой концентрации. Поверхность деталей, которые будут подвергаться паянию, должна быть предварительно залужена, для чего применяется смоченный кислотой припой. Последний должен при этом расплыться по металлу тонким слоем.

Поверхность деталей, которые будут подвергаться паянию, должна быть предварительно залужена, для чего применяется смоченный кислотой припой. Последний должен при этом расплыться по металлу тонким слоем.

После окончания работ по лужению можно дополнительно в место стыковки капнуть небольшое количество кислоты, которая покроет всю поверхность изделий, участвующую в соединении. Затем идет собственно процесс пайки с нанесением расплавленного припоя на соединяемые элементы. В обязательном порядке следует позаботиться об очистке от образовавшегося после высыхания кислоты солевого налета. Делается это механическим способом.

Заключение

Паяльная кислота является одним из наиболее востребованных видов флюсов, когда речь идет об использовании для самых тяжелых случаев пайки. Применяется она главным образом в профессиональной сфере, а домашнее использование ограничено в связи с высокой агрессивностью вещества и выделяемым специфическим запахом. Соблюдение всех правил и норм безопасности является неотъемлемым условием получения качественного результата и сохранения здоровья самих работников и всех окружающих.

Чем заменить паяльную кислоту, как припаять без кислоты

Для чего нужна паяльная кислота

Она представляет собой один из наиболее востребованных флюсов. Благодаря наличию химической агрессивности это вещество устраняет жировую плёнку или другие загрязнения, которые обычно покрывают обрабатываемые поверхности. Это важно делать перед пайкой, так как в результате увеличивается качество соединения.

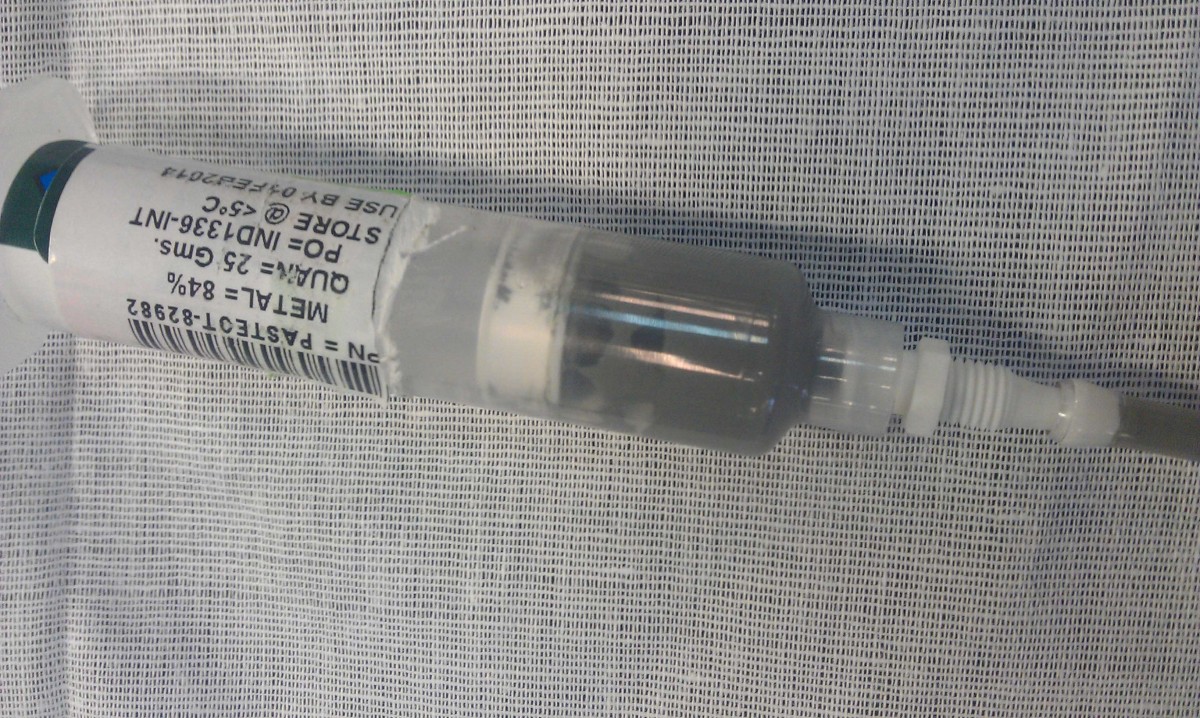

Бутыль паяльной кислоты Источник svarkaipayka.ru

Одновременно использование паяльной кислоты приводит к появлению защитной плёнки, в течение длительного времени защищающей металл от негативного влияния внешней среды. При этом нужно не забывать о разрушающем воздействии этого вещества на обрабатываемые детали. В большинстве случаев им можно пренебречь, но для маленьких деталей оно может повредить деталь.

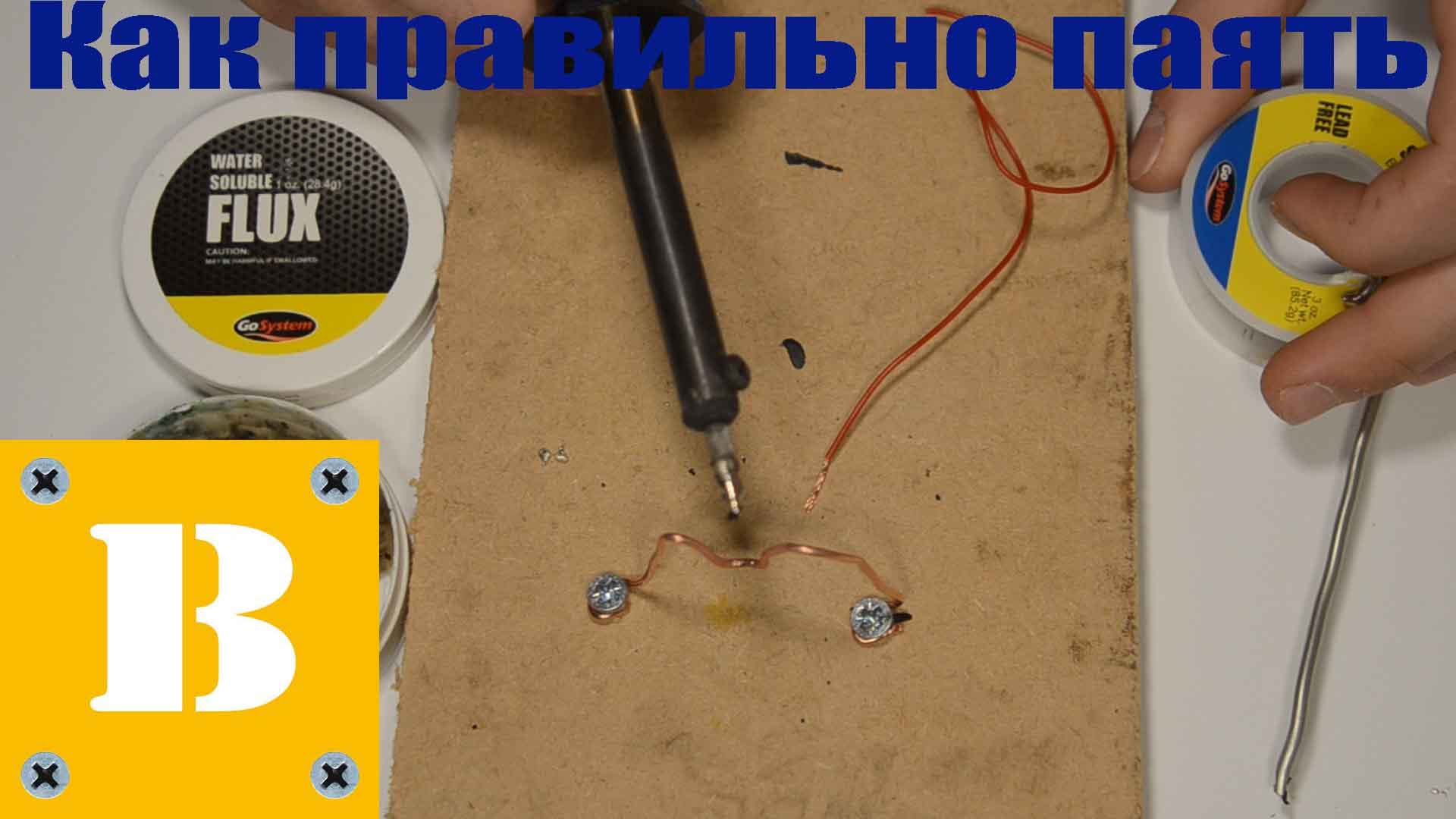

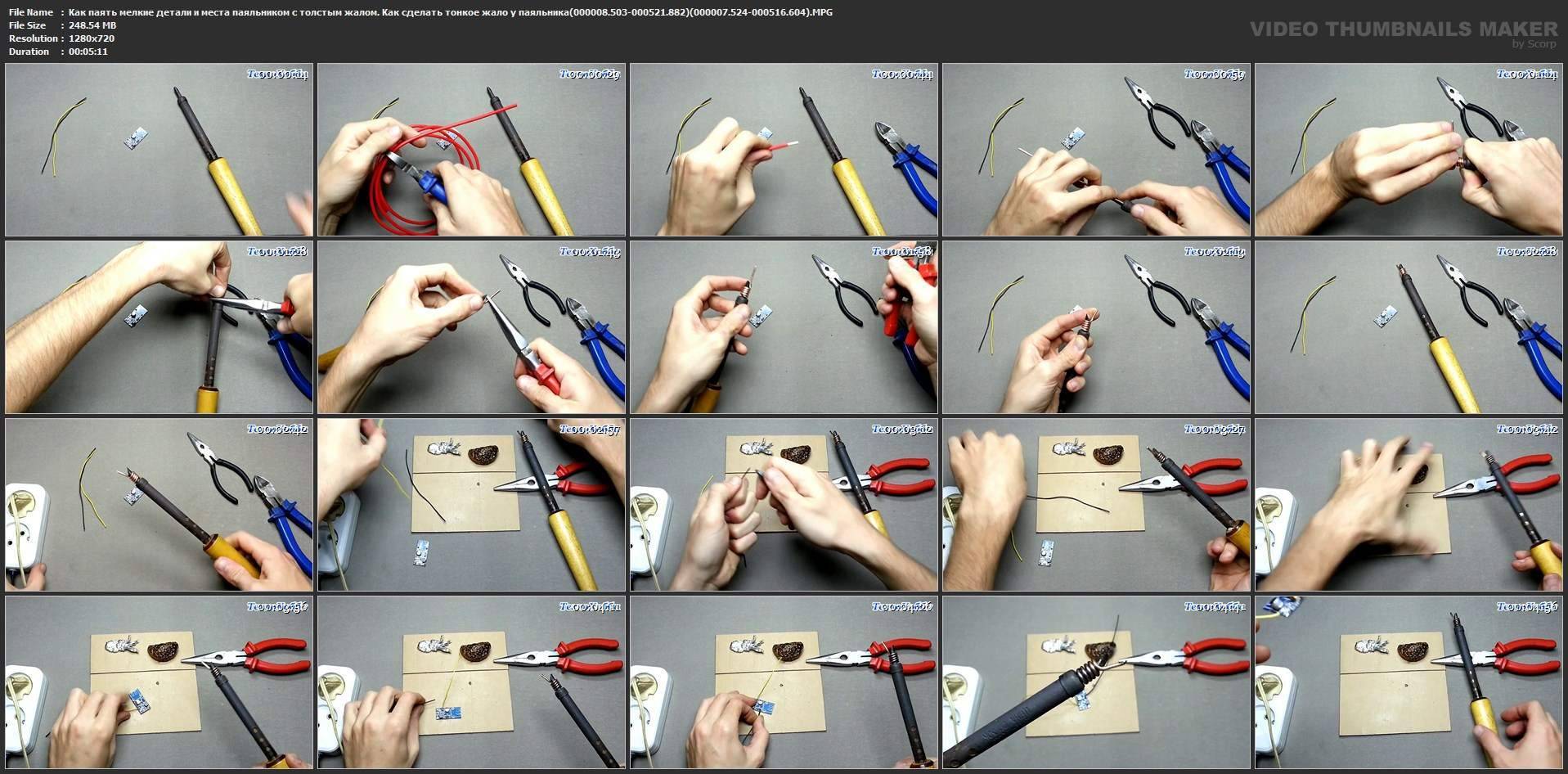

В видеоролике подробно рассказано о том, как правильно использовать паяльную кислоту:

Особенности пайки металлов

Серебро

Если вам приходилось работать с паяльником, то вы знаете, что пайка — это своеобразный вид неразъёмного соединения металлических изделий посредством легкоплавкого металла. Сама технология подбирается с учётом типа металлов, которые подлежат пайке, а также окружающих условий, где будет выполнено действие. Для примера, обработка печатных плат из какой-нибудь электроники и ремонт ювелирных изделий из серебра существенно отличаются друг от друга.

Сама технология подбирается с учётом типа металлов, которые подлежат пайке, а также окружающих условий, где будет выполнено действие. Для примера, обработка печатных плат из какой-нибудь электроники и ремонт ювелирных изделий из серебра существенно отличаются друг от друга.

При такой пайке вам следует воспользоваться паяльником, припоем, а также флюсом, в качестве которого используется колофоний.

Пошаговая инструкция выглядит так:

- Не секрет, что для пайки элементов с высоким содержанием серебра применяется припой, в котором присутствует около 60% олова и 40% свинца, который способен расплавляться при температурном режиме 180 градусов Цельсия. Постарайтесь приготовить припой, который будет незаменимым для спайки электронных схем. Такое изделие представляет собой тонкие трубки, которые заполнены смолой и выполняют роль флюса.

- Поверхность, которая будет поддаваться пайке, должна быть предварительно очищена от любых дефектов и неровностей, которые могут появиться при воздействии оксидной пленки.

В таком случае нагретый припой сможет создать эффективное соединение с серебром.

В таком случае нагретый припой сможет создать эффективное соединение с серебром. - Деталь в зоне пайки прогревают до таких температур, чтобы началось естественное плавление припоя. Однако на данном этапе не избежать некоторых трудностей, которые могут быть связаны с недостаточным запасом мощности паяльника для достаточно качественного прогрева. При пайке серебряных изделий важно защитить место от возможных воздействий кислорода воздуха. В данном случае используется колофоний, способный создать над местом пайки защитную пленку.

- Что касается пайки ювелирных изделий, то её проводят посредством высокотемпературных припоев, которые соответствуют пробе металла, или с помощью припоев более низкой пробы, но содержащих серебро. Пайка ювелирных изделий оловом необходима лишь в самых крайних случаях, и только после предварительного соглашения всех деталей с владельцем кольца, цепочки, браслета или прочего изделия. Если не знать, как правильно выполнять такое действие, это может стать причиной повреждения дорогостоящей конструкции.

Платы

Не секрет, что запаивание радиодеталей в платы — процесс несложный. Его гораздо проще выполнить, чем соединить свободные провода, т. к. отверстия в платах предназначаются для фиксации припаиваемых деталей. Однако нужно понимать, что конечный результат напрямую связан с опытом и ответственностью рабочего. Первую схему, которую собирают на макетной плате, нельзя назвать очень удачной. Но не стоит переживать — через какое-то время качество соединений существенно вырастет.

Пошаговая инструкция и особенности такой пайки состоят в следующих моментах:

- Основная цель предстоящей работы заключается в эффективном соединении микросхемы с платой, чтобы получилась равномерно хорошая спайка. Мероприятие можно разделить на несколько отдельных этапов.

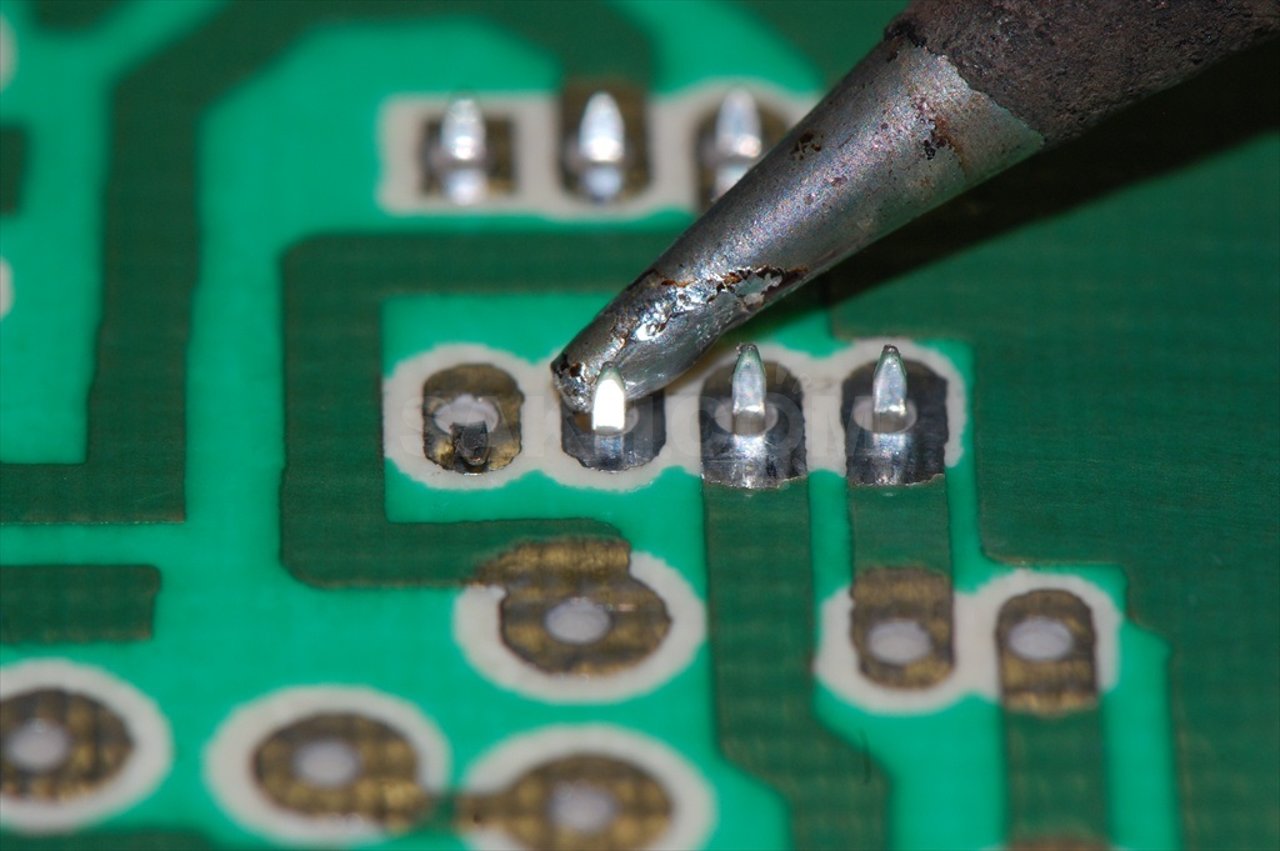

- Для начала необходимо одновременно подвести припой и жало уже прогретого инструмента к зоне, где требуется соединение. Важно соблюдать ключевое правило, делая так, чтобы жало паяльника полностью соприкасалось с обрабатываемым выводом и самой платой.

- При обработке нельзя менять положение жала паяльника, до момента, пока всё место контакта не покроется равномерным слоем припоя. В большинстве случаев на это уходит от 0,5 до 1 секунды. Такой временной промежуток обеспечивает достаточный нагрев места пайки.

- На следующем этапе вам нужно обвести жало инструмента возле обрабатываемого контакта по полукругу, передвигая во встречном направлении припой. Таким же образом следует нанести на место пайки ещё один миллиметр припоя. За этот период выбранный участок прогреется достаточно хорошо, поэтому расплавившийся под воздействием поверхностного натяжения припой распределится по контактной площадке равномерным образом.

- После успешного нанесения необходимого количества припоя на выбранное место, можно отвести проволоку от спаиваемой зоны.

- И на последнем этапе следует осуществить быстрый отвод жала в сторону. За небольшой временной промежуток жидкое вещество, с небольшим слоем флюса, обретет окончательную форму и застынет, создав прочное соединение.

Важно понимать, что при достаточном прогревании жала, действие не займёт больше 1 секунды. Старайтесь оттачивать своё мастерство и следуйте за рекомендациями профессионалов. Таким образом вы сможете достичь невероятных успехов.

Медь

Научится паять может каждый мужчина, ведь такая процедура не требует особых навыков или секретов. В любом случае умение проводить пайку может стать очень полезным и пригодиться в быту, где требуется соединять провода и детали электросхем, ремонтировать радиатор автомобиля, а также монтировать медные элементы трубопровода.

Не секрет, что медь относится к тем материалам, которые очень хорошо поддаются пайке. К тому же поверхность изделий из этого металла с лёгкостью очищается от оксидной пленки, загрязнений, неровностей и прочих дефектов без использования дорогостоящих химикатов, и агрессивных средств. Большинство металлов легкоплавкого типа отличаются превосходной адгезией (сцеплением поверхностей) с медью, и не требуют использования дорогих или сложных флюсов. Медь практически не вступает во взаимодействие с воздухом при нагревании.

Медь практически не вступает во взаимодействие с воздухом при нагревании.

За счёт таких уникальных свойств, металл можно паять в самых различных окружающих условиях, применяя различные типы флюсов и припоев.

Чтобы провести пайку деталей, следует использовать электрические паяльники или паяльные станции с разной мощностью. Известно, что чем больше масса и объём детали, тем выше должны быть показатели мощности рабочего инструмента. Если вы никогда раньше не практиковали пайку, возможно, лучшим решением станет устройство мощностью 25−50 Вт.

youtube.com/embed/nk9_OU8vZ7U?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Видео описание

Использование паяльной кислоты при пайке.

Эта кислота влияет на припой таким образом, что снижает его поверхностное натяжение. В результате он будет свободно растекаться по обрабатываемым деталям.

Для пайки нужно подбирать оптимальную концентрацию раствора. Если он насыщеннее или слабее, чем необходимо, будет действовать менее эффективно.

Таблетка аспирина, растворённая в воде Источник svarkaipayka.ru

Требования к материалам

Любой флюс предназначен для удаления оксидного налета на металлических деталях, предотвращения окисления при пайке, улучшения распределения припойной массы в рабочей зоне.

Канифоль благополучно справляется с задачей. Соединения получаются качественными и долговечными.

Размышляя над тем, чем заменить канифоль в домашних условиях, следует помнить о необходимости выполнения припоем всех функций.

Замена должна соответствовать ряду следующих требований:

- иметь невысокую температуру плавления и небольшую плотность;

- хорошо расплавляться паяльником;

- не растекаться вне рабочей зоны;

- эффективно растворять оксиды;

- равномерно распределяться по поверхности;

- не вступать в реакции с металлом деталей и припоем;

- подлежать легкому удалению по окончании работы.

Продукты разложения флюса вместе с растворенными оксидами должны легко выталкиваться расплавом припоя из зоны формирования шва.

Натуральная светло-желтая канифоль, похожая на стеклообразную массу, — идеальный вариант. Чем ее можно заменить – подсказывают опытные умельцы.

Плюсы и минусы применения

Это вещество необходимо для пайки. При его применении мастер может воспользоваться следующим:

При его применении мастер может воспользоваться следующим:

- Паяльная кислота доказала высокую эффективность в процессе использования.

- Такой флюс может быть использован для труднообрабатываемых деталей.

- Это вещество имеет доступную цену.

- При необходимости флюс можно приготовить самостоятельно.

- Таким способом не только можно очистить металл от окислов, но и предотвратить их дальнейшее образование на обрабатываемых поверхностях.

Запас паяльного жира Источник svarkaipayka.ru

Последнее свойство особенно важно при работе с алюминиевыми деталями. Использование рассматриваемого вещества связано с недостатками, о которых нужно знать:

- Это агрессивное химическое вещество. При неправильном использовании оно может повредить тонкие металлические детали.

- В процессе использования возникает специфический резкий запах, который может быть неприятен.

- При попадании кислоты на кожный покров, он может быть повреждён из-за того, что речь идёт об агрессивном химическом веществе.

- В процессе пайки возникают испарения, которые могут проникнуть в дыхательные пути и нанести вред здоровью.

Чтобы эффективно применять рассматриваемое вещество, нужно помнить о его недостатках и учитывать при его использовании.

Олеиновая кислота, применяемая для приготовления флюса Источник morflot.su

Меры предосторожности

Агрессивные свойства требуют особого подхода к технике безопасности. Хранение производится заводской упаковкой, огражденном месте от прямых солнечных лучей.

Производить работы лучше при хорошем проветривании, используя необходимые средства защиты.

Кожные покровы на агрессивные вещества реагируют отрицательно. При попадании на руки, необходимо сразу промыть водой, хозяйственным мылом. Вдыхание может привести к раздражению ротовой полости, а при попадании в глаза необходимо обратится за помощью к специалистам.

В каких случаях нужны заменители

Выполняя работу в домашних условиях, может возникнуть ситуация, когда запасы этого вещества подойдут к концу. В этом случае понадобится подобрать заместитель для кислоты, обеспечивающий качественное выполнение соединения.

В этом случае понадобится подобрать заместитель для кислоты, обеспечивающий качественное выполнение соединения.

Есть ситуация, когда применение паяльной кислоты сопряжено с риском. Это происходит, в частности, при соединении мелких металлических деталей. Такая ситуация может, например, произойти при работе с микросхемами. При этом кислота может разъесть провода, что приведёт к возникновению проблем.

Часто это вещество поставляют в виде концентрата. Новичок может применить его непосредственно, что приведёт к сильному воздействию на металл. В такой ситуации необходимо разбавить вещество до нужной концентрации.

Использование ортофосфорной кислоты для пайки Источник morflot.su

Перед пайкой желательно предварительно очистить обрабатываемые поверхности. Для этого можно протереть их этиловым спиртом и обработать при помощи зубной щётки.

При выборе подходящих веществ нужно убедиться, что состав эффективно производит очистку. При этом важно учитывать вид металла или сплава, который подвергается обработке. Если он подошёл для одного из них, то необязательно будет полезен при пайке другого.

Если он подошёл для одного из них, то необязательно будет полезен при пайке другого.

Существует несколько вариантов таких веществ, однако не все они обеспечивают достаточно высокое качество обработки. Думая, чем заменить паяльную кислоту, нужно учитывать особенности каждого состава. Далее рассказано о наиболее часто используемых для замены веществах.

Нужно уметь выбрать флюс, подходящий для работы с определённым металлом Источник teplobloknn.ru

Состав на основе аспирина

Для работы готовят водный раствор аспирина. Чтобы приступить к приготовлению нужно взять таблетку этого вещества и размельчить её до состояния порошка. Аспирин насыпают в воду и аккуратно размешивают. Это делают до полного растворения. Полученный состав можно использовать в качестве флюса. Его достоинством является безвредность.

Применять это вещество можно также без предварительного растворения. В таком случае таблеткой натирают место пайки. При нагреве паяльником крошки, покрывающие поверхность, реагируют на загрязнения и производят очистку.

Такой флюс не активен. Поэтому после завершения пайки нет необходимости промывать место соединения. Применять такое вещество можно непосредственно или в качестве элемента сложного флюса ВТС. В его составе кроме ацетилсалициловой кислоты содержатся ещё вазелин, этиловый спирт. ВТС эффективен при пайке медных деталей, а также серебра и платины.

Подготовка платы к пайке Источник instrument16.ru

Использование лимонной или уксусной кислоты

Этот состав имеет меньшую эффективность по сравнению с паяльной кислотой. Концентрированные растворы этих кислот можно использовать непосредственно, без дополнительной обработки, но они менее эффективны по сравнению с оригинальным веществом.

Олеиновый флюс

Он изготавливается на основе олеиновой кислоты. Как известно, она содержится в некоторых пищевых продуктах, например, в оливковом масле и в некоторых других. Для производства флюса применяется технический олеин, который необходимо смешать с йодидом лития. Самостоятельное приготовление этого вещества невозможно, но олеиновый флюс доступен для приобретения в специализированном магазине.

Такой состав наиболее эффективен при пайке деталей из алюминия или сплавов на его основе. Оно способно растворять оксид этого металла и обеспечивает защиту поверхности обрабатываемых деталей, создавая флюсовый слой.

Подготовка медной трубы к пайке Источник pilomaterialy-spb.ru

Соляная кислота

Это вещество используется при создании оригинального состава. Концентрированную соляную кислоту можно также применять для самостоятельного изготовления флюса. Допускается её непосредственное использование для этой цели. Высокая химическая активность соляной кислоты позволяет убрать загрязнения с обрабатываемого металла.

Такое вещество при неаккуратном использовании может нанести вред человеческому организму. В некоторых случаях при пайке мелких деталей может их разъесть.

Фосфорная кислота

Она хорошо очищает металлы перед пайкой и не уступает по эффективности соляной кислоте. Важным достоинством этого вещества является более щадящее действие на обрабатываемые детали.

Этот флюс можно приготовить самостоятельно. Для никеля или хрома вещества этиловый спирт, ортофосфорная кислота и канифоль берут в пропорции 62%:32%:6%. Чтобы получить флюс для железа, нужно кислоту смешать с цинком в равных частях. Для работы с медью раствор должен состоять из 25% ортофосфорной кислоты, 75% солянокислого диэтиламина. Это состав имеет обозначение Ф-38Н и может использоваться для работы со слабо или средне углеродистой сталью, а также с железом.

Хотя такие флюсы возможно приготовить в домашних условиях, тем не менее следует учитывать, что приобрести ортофосфорную кислоту сложно. Поэтому предпочтительнее покупать готовый флюс. При использовании нужно помнить, что этот состав не применяется при пайке алюминием из-за низкой эффективности в этом случае.

Из ортофосфорной кислоты можно сделать эффективный флюс Источник pilomaterialy-spb.ru

Как правильно паять

Как пользоваться паяльной кислотой? Залогом успешной пайки является не только правильно подобранный флюс, но и правильно проведённая подготовка к пайке. Для этого нужно знать следующее:

Для этого нужно знать следующее:

- Поверхности металлов перед пайкой необходимо зачистить от ржавчины и иных загрязнений с помощью напильника и наждачной бумаги.

- Все жидкие флюсы лучше всего наносить на поверхность с помощью специальной кисточки. В этом случае достигается и максимальная точность нанесения и равномерность распределения.

- Кислотный флюс должен покрывать спаиваемые поверхности ровным равномерным слоем, без пропусков. В противном случае не будет достигнуто равномерное распределение припоя по поверхности металла.

- Жало хорошо разогретого паяльника подхватывает небольшое количество припоя и переносит его на предварительно обработанную флюсом поверхность металла. Припой распределяется ровным слоем по всей поверхности металла. Это называется «лужение». Точно так же залуживается и вторая металлическая поверхность. После этого обе залуженные поверхности спаиваются.

- После окончания процесса пайки необходимо удалить остатки кислотного припоя.

В противном случае кислота начнёт разрушать металл и возникнет очаг коррозии, который может привести к разрушению места пайки.

В противном случае кислота начнёт разрушать металл и возникнет очаг коррозии, который может привести к разрушению места пайки. - Кислота нейтрализуется щёлочью. В качестве последней лучше всего использовать пищевую соду. Место пайки посыпается содой, а затем промывается водой.

Канифоль далеко не всегда помогает качественно спаять друг с другом детали, и тогда в дело идет паяльная кислота, которая способна удалить оксидную пленку с поверхностей и качественно подготовить их к пайке. Если канифольный флюс хорошо справляется с «обязанностями» по подготовке к соединению элементов из меди, то кислотными составами лудят не только их, но и детали из медных сплавов (латуни, бронзы), нержавеющей и черной стали, никеля, драгоценных металлов и даже алюминия или чугуна.

Рисунок 1. Паяльная кислота нужна для удаления пленки оксида и подготовки поверхности детали к пайке.

Самостоятельное приготовление паяльной кислоты

Если этот флюс закончился, можно не только воспользоваться одним из заменителей, но и сделать паяльную кислоту самостоятельно. При этом нужно понимать, что качество полученного вещества будет ниже, чем при промышленном производстве. Для приготовления нужно взять 1000 мл концентрированной соляной кислоты и 400 г цинка. Эти вещества можно легко приобрести в специализированном магазине.

При этом нужно понимать, что качество полученного вещества будет ниже, чем при промышленном производстве. Для приготовления нужно взять 1000 мл концентрированной соляной кислоты и 400 г цинка. Эти вещества можно легко приобрести в специализированном магазине.

Вместо паяльной кислоты можно использовать один из её аналогов Источник pilomaterialy-spb.ru

Паяльная кислота на самом деле представляет собой раствор хлористого цинка. Для её получения применяется травление. Для работы должна использоваться фарфоровая или керамическая посуда. В ёмкость кладётся кусочек цинка, в который нужно тонкой струйкой лить соляную кислоту. В процессе работы выделяются пузырьки водорода.

Нельзя готовить флюс, добавляя кусочки цинка в кислоту. Это может привести к её разбрызгиванию. Выделяющийся водород с кислородом может образовать взрывоопасную смесь, которая носит название «гремучий газ». Поэтому при проведении работы необходимо обеспечить качественную вентиляцию. Лучше всего действовать на открытом воздухе.

После завершения обработки в растворе обычно остаётся небольшая часть не прореагировавшей соляной кислоты, которая может воздействовать на обрабатываемые детали. Если после пайки промыть место соединения водой, то она будет полностью удалена.

Канифоль обычно применяется для пайки радиодеталей Источник pilomaterialy-spb.ru

Недостатки

- Слишком агрессивная среда не позволяет вести работу с тонкими деталями, подверженными сильному воздействию флюса такого рода;

- Есть вероятность получения травмы при непосредственном контакте с материалом, так как концентрированная кислота может разъесть кожу, а также мышечные ткани;

- Во время работы материал выделяет испарения, которые также вредны, но на этот раз страдают дыхательные пути;

- Кислота выделяет неприятный запах, который сильно распространяется в близлежащем пространстве.

Практическое руководство по флюсу для пайки

Уже более 40 лет я учу, что идеальная пайка — это просто — припой сделает всю работу. Тем не менее, большинство людей, которые не посещали ни одного из моих курсов Наука пайки © , не находят пайку такой уж легкой задачей и сомневаются в моем здравомыслии. Поэтому позвольте мне добавить следующее уточнение: идеальная пайка проста при условии, что мы делаем ее легкой . Трудная часть – это узнать, что делает пайку легкой. И, возможно, нет ничего более важного, чем понимание выбора флюса для пайки и его правильного использования.

Тем не менее, большинство людей, которые не посещали ни одного из моих курсов Наука пайки © , не находят пайку такой уж легкой задачей и сомневаются в моем здравомыслии. Поэтому позвольте мне добавить следующее уточнение: идеальная пайка проста при условии, что мы делаем ее легкой . Трудная часть – это узнать, что делает пайку легкой. И, возможно, нет ничего более важного, чем понимание выбора флюса для пайки и его правильного использования.

B журнал написан:

Джеймс А. (Джим) Смит, доктор философии, ABD, президент Electronics Manufacturing Sciences, Inc. нет недостатка в статьях о потоках в Интернете. К сожалению, большинство (не все, но большинство) бесплатных советов стоят ровно столько, сколько они стоят. Каждый из десятков производителей продает десятки составов флюсов, почти все составы являются секретами собственности, о которых потребитель не узнает, и все они представляют собой постмаркетинговые материалы с утверждениями, которые могут вводить в заблуждение, а в некоторых случаях и быть мошенническими. (Остерегайтесь потока с «нейтральным pH».) Любой, кто знает достаточно, чтобы отличить действительное от ненужного, вероятно, не нуждается в исследованиях. По-настоящему осмысленная литература о флюсе (некоторая ее часть находится в Интернете бесплатно, но часто за платным доступом) написана химиками для химиков и совершенно непонятна тем, кто на самом деле использует флюс. Даже терминология может быть непонятна. Ниже, на простом английском языке, изложена суть того, что пользователи должны знать о том, зачем нужен поток, о компонентах потока и о том, что они делают, а также об общих проблемах. Во второй части объясняются категории флюсов, как читать технические данные производителя флюса и как определить лучший флюс для различных ситуаций.

(Остерегайтесь потока с «нейтральным pH».) Любой, кто знает достаточно, чтобы отличить действительное от ненужного, вероятно, не нуждается в исследованиях. По-настоящему осмысленная литература о флюсе (некоторая ее часть находится в Интернете бесплатно, но часто за платным доступом) написана химиками для химиков и совершенно непонятна тем, кто на самом деле использует флюс. Даже терминология может быть непонятна. Ниже, на простом английском языке, изложена суть того, что пользователи должны знать о том, зачем нужен поток, о компонентах потока и о том, что они делают, а также об общих проблемах. Во второй части объясняются категории флюсов, как читать технические данные производителя флюса и как определить лучший флюс для различных ситуаций.

Это первая из двух частей серии, в которой объясняются основы паяльного флюса. Во второй части объясняются различные типы и классификации флюсов для электроники, а также параметры, которые следует учитывать при выборе флюса для конкретных целей.

Понимание флюса требует понимания того, что он делает. Как и в большинстве случаев, связанных с пайкой, все начинается с сил смачивания.

Течение припоя называется смачиванием. Когда припой течет по поверхности, как свинец компонента, говорят, что он «смачивает» поверхность. Неспособность течь не смачивает. То, что многие люди называют «холодной пайкой», на самом деле не имеет ничего общего с недостатком тепла; он просто не смачивается. (Я предпочитаю термин, который я выучил в Британии: «сухой сустав».)

Четыре силы природы определяют степень смачивания. Две силы действуют против течения припоя и называются «отрицательными силами смачивания». Вот они:

Поверхностное натяжение: Атомы на поверхности жидкости притягиваются к атомам внутри жидкости. Некоторые жидкости имеют очень низкое поверхностное натяжение, в то время как другие имеют более высокое поверхностное натяжение. Чтобы увидеть разницу, налейте немного спирта (с очень низким поверхностным натяжением) на непористую поверхность, например на стекло. Затем проделайте то же самое с водой (гораздо большее поверхностное натяжение). Спирт легко сглаживается и растекается, в то время как вода имеет тенденцию собираться в капли. Поверхностное натяжение припоя намного сильнее, чем у воды (и больше у бессвинцового припоя, чем у припоя со свинцом) и заставляет припой образовывать сферу (известный «шарик припоя»). Поверхностное натяжение является наиболее мощной отрицательной смачивающей силой.

Затем проделайте то же самое с водой (гораздо большее поверхностное натяжение). Спирт легко сглаживается и растекается, в то время как вода имеет тенденцию собираться в капли. Поверхностное натяжение припоя намного сильнее, чем у воды (и больше у бессвинцового припоя, чем у припоя со свинцом) и заставляет припой образовывать сферу (известный «шарик припоя»). Поверхностное натяжение является наиболее мощной отрицательной смачивающей силой.

Трение: Сопротивление при движении объекта по поверхности другого объекта называется «статическим трением», но трение существует и внутри жидкостей («вязкость»). Обе силы препятствуют смачиванию припоем, но имеют меньшее значение, чем поверхностное натяжение.

Третья сила (гравитация) помогает или препятствует смачиванию:

Гравитация: Думайте об этом как о весе, притягивающем к земле. Гравитация способствует смачиванию в месте нанесения припоя и ниже (например, в покрытых металлом отверстиях при ручной пайке), но препятствует смачиванию выше точки нанесения припоя (борясь с вертикальным заполнением PTH при пайке волной припоя).

Сумма этих трех сил отрицательна, что означает несмачивание. Для смачивания требуется четвертая сила – положительная и более сильная, чем сумма трех других. Эта сила равна межатомному притяжению между чистым поверхностным металлом и припоем. Обратите внимание на чистый (элементарный) металл. Атомы металлов, которые являются хорошими проводниками электричества, нестабильны; они хотят объединиться с другим элементом (элементами), чтобы разделить электроны. Полученные соединения не обладают реактивной энергией (обычно используется термин «пассивный») и не будут притягивать припой.

Когда припой наносится на поверхность чистого металла, возникает сильное притяжение между металлом поверхности и оловом (припоем).[1] Притяжение превышает отрицательные силы смачивания, и припой смачивается, протекая на контактные площадки и выводы или вверх по PTH. В то же время химическая реакция между оловом и поверхностным металлом создает соединение, известное как интерметаллическая связь. В случае меди полученный интерметаллид состоит из 3 атомов меди в сочетании с одним атомом олова (т.е. Cu 3 Sn) с температурой плавления 1248°F/676°C.[2]

В случае меди полученный интерметаллид состоит из 3 атомов меди в сочетании с одним атомом олова (т.е. Cu 3 Sn) с температурой плавления 1248°F/676°C.[2]

Смачивание требует нанесения припоя на чистый металл. Но металлические поверхности (кроме золота [4]), встречающиеся в обычной электронике, не являются чистым металлом; они покрыты инертным соединением – оксидом металла. Для достижения смачивания оксид необходимо удалить перед нанесением припоя.

Оксиды металлов образуются в результате химической реакции между атомами металла и атомами кислорода. Реакция («окисление») начинается мгновенно всякий раз, когда поверхность чистого металла подвергается воздействию кислорода . Оксидного слоя, образующегося в этот момент, достаточно, чтобы предотвратить необходимый контакт между атомами припоя и элементарным металлом под оксидом. Однако окисление может не прекратиться при поверхностном окислении.![]() Дальнейшее окисление будет продолжаться до тех пор, пока атомы кислорода смогут достичь атомов металла под оксидом.

Дальнейшее окисление будет продолжаться до тех пор, пока атомы кислорода смогут достичь атомов металла под оксидом.

На молекулярном уровне оксидный слой не является сплошным листом, как столешница; он пористый. Думайте об этом как об аналоге оконного экрана. Если поры оксида больше, чем атомы кислорода, кислород будет проходить через поры к чистому металлу под ним и создавать больше оксида.

Оксидная пористость зависит от металла. Оксид железа (ржавчина) имеет большие поры, в то время как поры нержавеющей стали (сплав, состоящий в основном из железа) меньше, чем молекулы кислорода. Разница в пористости объясняет, почему железо в конечном итоге подвергается полному окислению («ржавеет»), в то время как нержавеющая сталь служит практически вечно; Оксидный слой нержавеющей стали защищает нижележащий металл от кислорода, в то время как кислород легко проходит через пористую ржавчину, чтобы достичь любого оставшегося чистого железа. [6]

Медь и олово могут окисляться более тщательно, чем нержавеющая сталь, но со временем поры закрываются и окисление прекращается. Опять же, полезно думать об оксиде с точки зрения оконных экранов. Одиночный экран является проницаемым, но установка множества экранов с небольшим смещением каждого из них в конечном итоге образует непреодолимый барьер.

Опять же, полезно думать об оксиде с точки зрения оконных экранов. Одиночный экран является проницаемым, но установка множества экранов с небольшим смещением каждого из них в конечном итоге образует непреодолимый барьер.

Сила притяжения между металлом и кислородом также варьируется от металла к металлу. Нержавеющая сталь не образует толстых оксидных слоев, но притягательная связь между металлом и кислородом очень прочная. Медь окисляется больше, чем нержавеющая сталь, но образует только слабые оксидные связи. Связь между оловом и кислородом особенно слаба. Никель окисляется очень медленно, но связь с кислородом довольно прочная — намного меньше, чем связь между нержавеющей сталью и кислородом, но намного больше, чем сила, с которой кислород связывается с оловом или медью.

«Пригодность для пайки» и «пригодность для пайки» Понятия «пригодность для пайки» и «пригодность для пайки» — два слова, которые кажутся взаимозаменяемыми, но на самом деле имеют очень разные значения — имеют решающее значение для понимания пайки и флюсов. «Способность к пайке» — это сложность удаления оксида с ряда деталей, и она является скорее относительной, чем фиксированной. Если часть А раскисляется легче, чем часть В, говорят, что А имеет лучшую паяемость. Олово имеет лучшую паяемость, чем медь, которая лучше паяется, чем никель. Однако среди различных кусков одного и того же металла некоторые могут иметь меньше оксида и, следовательно, лучшую паяемость, чем другие. Способность компонентов к пайке обычно ухудшается с возрастом. Новые детали обычно лучше поддаются пайке, чем старые детали с такими же металлическими поверхностями.

«Способность к пайке» — это сложность удаления оксида с ряда деталей, и она является скорее относительной, чем фиксированной. Если часть А раскисляется легче, чем часть В, говорят, что А имеет лучшую паяемость. Олово имеет лучшую паяемость, чем медь, которая лучше паяется, чем никель. Однако среди различных кусков одного и того же металла некоторые могут иметь меньше оксида и, следовательно, лучшую паяемость, чем другие. Способность компонентов к пайке обычно ухудшается с возрастом. Новые детали обычно лучше поддаются пайке, чем старые детали с такими же металлическими поверхностями.

Хотя они могут показаться синонимами (и их часто путают), значения терминов «пригодность для пайки» и «пригодность для пайки» очень разные, и эта разница важна. Способность к пайке полностью зависит от используемого флюса. В то время как способность к пайке является сравнительной (часть A имеет лучшую способность к пайке, чем часть B, указанная выше), способность к пайке является бинарной (да, она пригодна для пайки или нет, это не так) и имеет значение только для используемого припоя. флюс. Если используемый флюс раскислит деталь за время до нанесения припоя, то деталь пригодна для пайки. Если флюс не может удалить все оксиды за это время, деталь не пригодна для пайки.

флюс. Если используемый флюс раскислит деталь за время до нанесения припоя, то деталь пригодна для пайки. Если флюс не может удалить все оксиды за это время, деталь не пригодна для пайки.

Часть A, которую мы указали как имеющую лучшую пайку, чем часть B, может не поддаваться пайке с нашим флюсом.[7]

Трудность удаления оксидов (паяемость) определяется двумя факторами:

1. Количество оксида. Более толстый оксид означает, что раскисление будет более трудным, потому что:

a. Раскисление – это химический процесс, при котором кислота нейтрализуется в реакции с оксидом. (В результате химической реакции образуются вода и соли металлов.) Содержание кислоты может быть исчерпано до того, как будут удалены все оксиды.

б. Даже если кислота не исчерпана, оксиды под поверхностными оксидами не могут быть удалены до тех пор, пока не будет удалено поверхностное окисление. Может не хватить времени для удаления всего оксида перед нанесением припоя.

2. Тип металла. Оксиды олова и меди легко удаляются. Раскисление никеля (имеющего более прочные связи с кислородом) значительно сложнее. Нержавеющая сталь, алюминий и титан очень трудно раскисляются. Вопреки распространенному мнению, не все блестящие серебряные поверхности легко раскисляются. Раскисление хрома, блестящего серебристого металла, сложнее, чем раскисление нержавеющей стали.

Паяемость отражает силу кислоты, необходимую для раскисления. Более сильное требование к флюсу означает большую «сложность» (ухудшение паяемости). Это обсуждается в разделе «Раскисление» ниже.

Однако нет смысла удалять оксиды, если перед нанесением припоя могут образоваться новые. Наждачная бумага, например, может удалить оксиды. Сантехники все время шлифуют трубы.[9] Но на отшлифованной поверхности моментально образуются новые оксиды.

Флюс можно определить как любой материал, который удаляет оксиды и предотвращает образование новых оксидов, пока не будет применен припой.

Хотя наждачная бумага может удалять оксиды, она не предотвращает повторное окисление и не является флюсом для пайки. Но многие материалы могут предотвращать повторное окисление, а также удалять исходные оксиды. Некоторые из этих материалов могут удивить. Газообразный водород, например, используется при пайке некоторых небольших высокочастотных радиомодулей, где даже небольшое количество остатков флюса может привести к недопустимо высокой утечке тока.[10]

За исключением экзотических, но редко используемых материалов, таких как водород или муравьиная кислота/газообразный азот, все флюсы для электроники содержат:

- Кислоты , даже если кислоты не очень сильные.

Важна точность в терминологии.

Важна точность в терминологии. - Материал покрытия («твердые вещества», также известные как «средства» или, если хотите произвести впечатление причудливыми словами, «реологические добавки») для предотвращения доступа кислорода к раскисленным Традиционно твердые вещества состояли из канифоли, полученной из сока сосны. но смолы распространены, и широко используемый класс флюсов, известный как «органические (OR) флюсы», часто, но не всегда, содержит гликоль или глицерин в качестве твердых веществ. Канифоль не растворяется в воде, но растворяются гликоль и глицерин. Большинство, но не все смолы растворимы в воде. Во второй части этой серии статей мы подробно рассмотрим различные типы флюсов.

- Растворитель (если жидкий флюс). Изопропиловый спирт (IPA) является наиболее распространенным растворителем, но существуют флюсы на водной основе [11], используемые в основном в районах с серьезными проблемами смога. [12][13] Единственной целью растворителей является легкое применение материалов (кислоты и твердых веществ), которые выполняют реальную работу.

Некоторые производители флюсов добавляют запатентованные химические вещества специального назначения (например, поверхностно-активные вещества для снижения поверхностного натяжения и улучшения укрывистости). Их можно считать частью твердых тел.

Кислотность и раскисление

Способность флюса удалять оксиды определяется его кислотностью, которую обычно называют «силой» флюса, за исключением химиков.[14]

Более сильные кислоты:

- Работают быстрее, чем более слабые кислоты, и

- Может раскислять более широкий спектр металлов. Флюс, способный раскислить олово или медь, может быть недостаточно кислотным для раскисления никеля или нержавеющей стали, но флюс, способный удалить оксид нержавеющей стали, может раскислить олово или медь.

Раскисление (как и окисление) — это химический процесс, который происходит быстрее при более высоких температурах. Часто флюс может быть некислотным при первом нанесении, но нагревание («активация») вызывает разложение изначально нейтральных соединений с образованием кислот. Некоторые флюсы, продаваемые как «нейтральные pH», нейтральны только до нагревания; при активации они образуют сильноагрессивные кислоты, некоторые из которых остаются после пайки и могут вызвать отказы. Другой тип потока с «нейтральным pH» начинается с очень сильной кислоты, которая нейтрализуется путем окисления при высокой температуре в присутствии кислорода. Даже кислоты, действующие при комнатной температуре, работают быстрее при более высоких температурах (обычно достигая максимальной активности при 300°F/150°C).

Другой тип потока с «нейтральным pH» начинается с очень сильной кислоты, которая нейтрализуется путем окисления при высокой температуре в присутствии кислорода. Даже кислоты, действующие при комнатной температуре, работают быстрее при более высоких температурах (обычно достигая максимальной активности при 300°F/150°C).

Кислотность часто рассматривается с точки зрения pH[15], но pH относится только к кислотности водных (водных) растворов. Большинство флюсов не на водной основе, поэтому значение pH не имеет значения. Спецификация кислотности неводных растворов — это «кислотное число» — сколько миллиграммов гидроксида калия (КОН, основание) требуется для нейтрализации одного грамма флюсовой кислоты, обычно записывается как мг КОН/г. Большее кислотное число означает более сильную кислотность.

Удаление окислов — это химическое перетягивание каната. Кислоты и металлы притягивают кислород, причем кислород в конечном итоге соединяется с материалом, который оказывает большее притяжение. Если притяжение флюса к кислороду больше, чем притяжение металла, оксидная связь разрывается, и кислород соединяется с кислотой. Если оксидная связь сильнее, чем притяжение кислоты, оксид останется неповрежденным. Более сильные (с более высоким кислотным числом) кислоты притягивают кислород с большей силой, чем более слабые кислоты. Следовательно, более сильнокислотные флюсы могут удалять более широкий спектр оксидов (или удалять такое же количество оксидов за меньшее время).

Если притяжение флюса к кислороду больше, чем притяжение металла, оксидная связь разрывается, и кислород соединяется с кислотой. Если оксидная связь сильнее, чем притяжение кислоты, оксид останется неповрежденным. Более сильные (с более высоким кислотным числом) кислоты притягивают кислород с большей силой, чем более слабые кислоты. Следовательно, более сильнокислотные флюсы могут удалять более широкий спектр оксидов (или удалять такое же количество оксидов за меньшее время).

Учитывая, что более сильные кислоты более эффективны при раскислении, чем более слабые кислоты, использование самых сильных флюсов устранит все проблемы со смачиванием; все поверхности можно было бы паять, и производство было бы намного проще. К сожалению, кислотные остатки являются ионными (электрически заряженными атомами), а остатки после пайки называются «ионными загрязнениями». Ионы более сильных кислот несут более сильные электрические заряды, а это означает, что они обладают большей проводимостью (уменьшают поверхностное сопротивление изоляции, SIR) и потенциально вызывают коррозию. Другими словами, надежность снижается по мере увеличения кислотности потока.

Другими словами, надежность снижается по мере увеличения кислотности потока.

Риск отказа от ионного загрязнения определяется кислотностью флюса (более высокая кислотность означает более высокий риск), а также влажностью . Риск серьезных утечек тока, дендритов и коррозии увеличивается с влажностью. Узлы, которые прекрасно функционируют на открытом воздухе в Аризоне (влажность близка к нулю), могут иметь высокий уровень отказов в Майами (очень высокая влажность) летом, несмотря на идентичное ионное загрязнение.

Выбор подходящей кислотности флюса требует баланса. Слишком сильное (что с точки зрения кислотности довольно мягкое для электроники) может привести к отказам от выхода из строя SIR или, что еще хуже, к коррозии. Слабее, чем продукт может выдержать, ограничивает диапазон припаиваемых деталей без дополнительного преимущества в надежности. Выбор «златовласки» — это самый сильный флюс, который не вызовет отказов из-за ионного загрязнения. Правильный выбор для одних типов электроники может быть неверным для других; единственный способ узнать это — провести тщательное стресс-тестирование окружающей среды.

Почему бы просто не удалить флюс после пайки? Разве очистка после пайки не позволит безопасно использовать очень сильные кислоты? Это действительно было бы так, если бы можно было добиться полного удаления. Но это невозможно. Или, точнее, нет никакой уверенности в том, что это возможно.

После пайки остаются остатки двух компонентов флюса: твердого вещества и кислоты. Остатки твердых веществ, особенно канифоли и некоторых смол, можно легко увидеть, но они практически не влияют на надежность. Канифоль, будучи непроницаемой для влаги, на самом деле повышает надежность, действуя как защитное покрытие.[16] Кислотные остатки (которые являются ионными – токопроводящими и потенциально коррозионно-активными), с другой стороны, не видны. Сборка с серьезным ионным загрязнением может выглядеть идеально чистой. С другой стороны, сборка с видимыми остатками канифоли может иметь идеальную надежность даже в условиях высокой влажности.

Другими словами, в мире электроники «чистота» — это не косметическое состояние. То, что видно, вероятно, не является проблемой надежности. То, что нельзя увидеть, может быть катастрофическим. Вопрос о том, насколько «чистый» является «чистым», был вечным вопросом на протяжении десятилетий.

Природа удаляемых материалов также может усложнить ситуацию. Канифоль не растворяется в воде (полярный растворитель), но ионные остатки растворяются только в полярных растворителях, таких как вода. И твердые вещества, и ионики другого класса флюсов (так называемые «органокислотные» флюсы) растворимы в воде, но не в неполярных растворителях, таких как спирт.

Материалы, подлежащие удалению, могут быть растворимы в чистящем растворителе, но только в том случае, если растворитель достигает их. Современные электронные блоки с корпусами компонентов для поверхностного монтажа, почти касающимися печатной платы, делают практически невозможным полный контакт между очищающим растворителем и загрязняющими веществами. Проблема заключается в относительном поверхностном натяжении флюса и очищающих растворителей. Флюсы на спиртовой основе (наиболее распространенный тип) имеют очень низкое поверхностное натяжение и проникают в небольшие зазоры и капилляры. Они легко протекают под низко расположенными компонентами для поверхностного монтажа. Но удаление ионов требует использования полярных растворителей, наиболее распространенным из которых является вода. Однако поверхностное натяжение воды намного выше, чем у спирта (флюса), что препятствует проникновению в полости. Еще больше усложняет ситуацию то, что сама водопроводная вода содержит ионы, которые сами загрязняют электронные схемы. Удаление ионов из воды («деионизированная вода») вызывает увеличение поверхностного натяжения. Поверхностно-активные вещества часто добавляют для снижения поверхностного натяжения промывочной воды, но в результате раствор имеет более высокое поверхностное натяжение, чем флюс. Распыление, ультразвуковая вибрация и другие гидравлические силы применяются для нагнетания очищающего раствора в труднодоступные места, но нет способа определить, является ли результатом адекватное удаление всех остатков флюса.

Проблема заключается в относительном поверхностном натяжении флюса и очищающих растворителей. Флюсы на спиртовой основе (наиболее распространенный тип) имеют очень низкое поверхностное натяжение и проникают в небольшие зазоры и капилляры. Они легко протекают под низко расположенными компонентами для поверхностного монтажа. Но удаление ионов требует использования полярных растворителей, наиболее распространенным из которых является вода. Однако поверхностное натяжение воды намного выше, чем у спирта (флюса), что препятствует проникновению в полости. Еще больше усложняет ситуацию то, что сама водопроводная вода содержит ионы, которые сами загрязняют электронные схемы. Удаление ионов из воды («деионизированная вода») вызывает увеличение поверхностного натяжения. Поверхностно-активные вещества часто добавляют для снижения поверхностного натяжения промывочной воды, но в результате раствор имеет более высокое поверхностное натяжение, чем флюс. Распыление, ультразвуковая вибрация и другие гидравлические силы применяются для нагнетания очищающего раствора в труднодоступные места, но нет способа определить, является ли результатом адекватное удаление всех остатков флюса. Проще говоря, невозможно гарантировать, что очистка приведет к приемлемой чистоте. Ионного вещества, сконцентрированного на небольшой площади проводников, таких как выводы компонентов, может быть достаточно, чтобы вызвать отказ, даже если остальная часть схемы полностью свободна от ионных остатков.

Проще говоря, невозможно гарантировать, что очистка приведет к приемлемой чистоте. Ионного вещества, сконцентрированного на небольшой площади проводников, таких как выводы компонентов, может быть достаточно, чтобы вызвать отказ, даже если остальная часть схемы полностью свободна от ионных остатков.

Очистка не только не гарантирует надежность, но и стоит дорого. Очистка может быть дороже, чем сама пайка.

Если чистка стоит дорого и ненадежно, зачем чистить? Использование флюса, который можно оставить на сборке без ухудшения надежности, дешевле и надежнее. Не существует «чистых» флюсов, которые идеально подходят для большинства приложений, связанных со сборкой электроники. Но то, что на этикетке флюс называется «без очистки», еще не гарантирует, что он действительно безопасен.

Это первая часть двухчастного объяснения флюса для пайки. Мы рассмотрели фундаментальную науку. Часть 2 объяснит особенности флюсов для электроники, включая различные типы, системы классификации, как читать спецификацию флюса и выбрать идеальный флюс для любой ситуации.

Справочник по проектированию для сборки

6 глав – 50 страниц – 70 минут чтения

[1] Большинство бессвинцовых припоев состоят в основном из олова. Свинец в оловянно-свинцовом припое относительно инертен по сравнению с оловом.

[2] Точнее, Cu 3 Sn образуется, когда припой находится в жидком состоянии. Интерметаллид в форме Cu 6 Sn 5 с температурой плавления 779°F/415°C продолжает образовываться с очень низкой скоростью после замерзания припоя.

[3] Окисление первоначально означало образование нового вещества путем добавления оксида. Для металлов это приводит к передаче электронов от металла к кислороду. Химики теперь используют термин «окисление» для обозначения потери электронов атомом при формировании молекулы, даже если кислород не участвует. Когда металлы соединяются с кислородом, металлы отдают электроны кислороду.

[4] Золото не окисляется. Однако он реагирует с некоторыми другими элементами, такими как сера, с образованием сульфидов, которые, как и оксиды, пассивны.

[5] Точнее, поскольку атомы кислорода в атмосфере обычно путешествуют парами (O 2 ), поры оксида должны быть больше, чем молекула кислорода.

[6] Кроме того, в отличие от оксида нержавеющей стали, ржавчина имеет тенденцию отслаиваться и обнажать нижележащее железо.

[7] В то же время, часть B не может быть припаяна, если часть A не поддается пайке, хотя часть A может поддаваться пайке, но это не относится к части B.

[8] Флюс должен работать быстрее при ручной пайке, чем при поверхностном монтаже оплавлением или припоем волной. При ручной пайке тепло для активации флюса исходит от утюга, и припой плавится вскоре после нанесения утюга. При машинной пайке тепло применяется в течение многих минут, прежде чем припой расплавится (или, при пайке волной припоя, коснется области, подлежащей пайке). Этот длительный предварительный нагрев означает, что активированный флюс имеет больше возможностей для удаления более толстых оксидов. Однако время работы не имеет значения, если проблема пайки связана с типом металла, а не с количеством оксида.

[9] Шлифование труб, которые могут иметь очень толстые оксидные слои, удаляет самые тяжелые оксиды и снижает объем работы, требуемой от флюса.

[10] Компоненты (размещенные на заготовках для пайки) помещаются в печи, заполненные водородом и (инертным) газообразным азотом. При температуре примерно 660°F/350°C активированный водород отделяет кислород от оксида компонента (образуя водяной пар). Модули выходят из печи с полностью смоченными паяными соединениями и без остатков флюса.

[11] Раскисление — это эндотермическая химическая реакция, то есть реакция требует тепла и протекает быстрее при более высоких температурах, которые достигаются только после полного испарения растворителей. Испарение спирта требует мало энергии, но испарение воды требует значительной энергии.

[12] ЛОС в сочетании с оксидами азота образуют озон, основной компонент городского смога.

[13] Существует разница между водорастворимым и водорастворимым. Остатки флюсов на спиртовой основе могут быть растворимы в воде. Это важное соображение при очистке после пайки.

Это важное соображение при очистке после пайки.

[14] С точки зрения непрофессионала, сила кислоты обычно рассматривается как pH, где 7,2 соответствует нейтральному значению, а меньшие числа указывают на «более сильную» кислоту. Однако химики используют понятия «сильный» и «слабый» совершенно по-разному. «Слабые» кислоты в химическом отношении — это кислотные соединения, которые хотя бы частично сохраняются в воде. «Сильные» кислоты полностью разлагаются («ионизуются») в воде. Из множества кислот только 7 являются «сильными» кислотами; все остальные «слабые». Слабые кислоты (в отличие, например, от соляной кислоты, которая сразу же разделяется с выделением ионов водорода и хлора). Плавиковая кислота — одна из самых сильных кислот — классифицируется как «слабая» кислота, потому что в воде она практически не изменяется. Для наших целей мы будем использовать «сильный» и «слабый» для обозначения кислотной активности.

[15] Как отмечалось ранее, газообразный водород можно использовать в качестве флюса. Элементарный водород является ионным (H+) и очень реакционноспособным. Это также часть кислоты, ответственная за раскисление; раскисление всегда производит воду в дополнение к солям металлов. pH (происходит от старого термина «сила водорода») определяется H+ или гидроксильными ионами (HO) в воде. При 7,2 содержание H+ равно содержанию HO. Ниже 7,2 H + превышает количество HO, а выше 7,2 (основной) больше ионов HO. Чем больше концентрация ионов Н+, тем ниже рН и сильнее кислота.

Элементарный водород является ионным (H+) и очень реакционноспособным. Это также часть кислоты, ответственная за раскисление; раскисление всегда производит воду в дополнение к солям металлов. pH (происходит от старого термина «сила водорода») определяется H+ или гидроксильными ионами (HO) в воде. При 7,2 содержание H+ равно содержанию HO. Ниже 7,2 H + превышает количество HO, а выше 7,2 (основной) больше ионов HO. Чем больше концентрация ионов Н+, тем ниже рН и сильнее кислота.

[16] Остатки канифоли отрицательно влияют на адгезию некоторых фактических конформных покрытий, могут загрязнять испытательные зонды и остаются липкими до отверждения. Однако современные «нечистые» канифольные флюсы оставляют очень мало следов.

Флюс для пайки – Полное руководство по пайке

О понимании пайки, Как и в любом другом электрическом проекте, вам понадобится чистая поверхность перед работой. И существенной проблемой металлических поверхностей является окисление.

Оксиды металлов снижают смачивающую способность металла, из-за чего шарики припоя поднимаются, а не распределяются равномерно. Отсюда и потребность в флюсе для пайки.

Что это? Каково его использование? В OurPCB у нас есть ответы на все эти вопросы, но сначала читайте дальше.

Что такое флюс для пайки?

Рис. 1. Канифольный флюс, используемый при пайке

Источник: Википедия Средство для удаления оксидной пленки с металлических поверхностей. Улучшает смачивающую способность припоя, позволяя ему плавно растекаться по поверхности без потери влаги.

Применение различных типов флюсов

Здесь мы рассмотрим четыре типа флюсов, которые вы можете использовать в процессах пайки.

Канифольный флюс

Канифоль является важным компонентом процесса пайки и в естественном состоянии содержится в пнях сосен. Однако современная канифоль смешивается с другими химическими веществами для улучшения ее характеристик и долговечности.

Далее мы можем разделить канифольный флюс на:

- Неактивированный флюс (R)

- Слабоактивируемый флюс (RMA)

- Запущенный флюс (RA)

Неактивированные канифольные флюсы (R)

Судя по названию, этот тип флюса является неактивированным и подходит для очистки слабоокисленных поверхностей. Поэтому они больше подходят для пайки медных проводов, печатных плат, полупроводниковых материалов и поверхностей.

Канифольные слабоактивированные флюсы (RMA)

Флюсы RMA являются более сильными очистителями, чем флюсы R, и используются для удаления стойких оксидов. Кроме того, они лучше подходят для очистки высокогерметичных проводов электронных компонентов, печатных плат и кабелей общего назначения.

Флюсы, активированные канифолью (RA)

Флюсы RA являются интенсивными и обладают наилучшей очищающей способностью среди флюсов на основе канифоли. В результате это лучший выбор для поверхностей пайки, которые трудно очистить. Рис. 2. Паяльный инженер крупным планом Остаточный флюс стал популярен после повсеместного запрета на использование ХФУ.

В результате это лучший выбор для поверхностей пайки, которые трудно очистить. Рис. 2. Паяльный инженер крупным планом Остаточный флюс стал популярен после повсеместного запрета на использование ХФУ.

Кроме того, в Европе принято паять без очистки канифольных флюсов. Следовательно, использование флюсов с малым остатком снижает капитальные затраты и затраты на очистку.

Флюсы на основе органических кислот

Органические или водорастворимые флюсы изготавливаются из органических материалов, таких как стеариновая, молочная и лимонная кислоты. Эти слабые кислоты в сочетании с растворителями, такими как вода и изопропиловый спирт, улучшают их характеристики.

Более того, флюсы на основе органических кислот действуют быстрее и прочнее, чем флюсы на основе канифоли при пайке. Кроме того, когда вы закончите сборку, вы можете стереть лишний флюс водой.

Флюсы на основе неорганических кислот

Флюсы на основе неорганических кислот прочнее и лучше связываются, чем их органические аналоги. Следовательно, они лучше работают с более прочными металлами, такими как нержавеющая сталь, медь и латунь.

Следовательно, они лучше работают с более прочными металлами, такими как нержавеющая сталь, медь и латунь.

Также они включают фториды натрия, хлориды цинка, хлориды двухвалентного олова, фтористоводородные кислоты и гидрохлориды.

Понимание пайки – как использовать флюс для пайки

Первым шагом в пайке металлов является знание их материала, лучшего процесса пайки и лучших флюсов. Во-вторых, флюс для горячей пайки очень агрессивен, и вам придется найти способы обойти его для достижения лучших результатов.

Вот лучшие процессы пайки для более долговечного соединения.

Понимание пайки. Выбор подходящего оборудования

002 Различные канифольные флюсы лучше работают на одних поверхностях, но не так хорошо на других.

Отсюда;

- Во-первых, для электропайки используйте флюсы на основе канифоли. Вам не нужно ничего слишком агрессивного на вашей печатной плате, так как это расплавит соединения.

- Во-вторых, используйте кислотный флюс при работе с большими трубами, так как он вызывает коррозию и быстро удаляет большие участки окисления.

- В-третьих, при пайке электроники используйте свинцовый припой, так как он имеет более низкую температуру плавления. Вы не хотите изуродовать свои платы, применяя чрезмерное тепло, чтобы расплавить припой.

- В-четвертых, выбирайте посеребренный припой для пайки труб и больших поверхностей, поскольку температура плавления серебра выше, чем у свинца.

- В-пятых, очистите жало паяльника влажной губкой перед работой с электроникой.

- Наконец, при пайке больших труб используйте пропановую паяльную лампу. Он больше и горячее, что сокращает время нагрева поверхностей.

Пайка проводов с флюсом для пайки

- Сначала скрутите оголенные концы проводов вместе, не оставляя заостренных концов.

- Во-вторых, нанесите флюс для пайки на провода пальцами или маленькой кистью.

Кроме того, пастообразный флюс не вызывает коррозии; следовательно, вы в безопасности, работая над этим.

Кроме того, пастообразный флюс не вызывает коррозии; следовательно, вы в безопасности, работая над этим. - В-третьих, осторожно нажмите паяльным пистолетом на провода, чтобы расплавить припой.

- В-четвертых, когда провода достаточно нагреются, поместите припой на противоположную сторону и посмотрите, плавится ли он. Также убедитесь, что паяльник прижат к проводам.

- В-пятых, уберите паяльник, чтобы припой остыл и прочно соединился.

Общие сведения о пайке – как паять трубы с помощью флюса для пайки

Рис. 4: Использование газовой горелки и припоя для пайки медных труб

Пайка труб немного отличается от пайки проводов. Вот как вы это сделаете.

- Сначала очистите место пайки абразивным материалом, например стальной мочалкой или наждачной бумагой.

- Во-вторых, используйте маленькую кисть, чтобы нанести флюс на концы и внутреннюю часть труб. Кроме того, убедитесь, что слой флюса ровный и без неровностей.

- В-третьих, удерживайте две секции, которые вы хотите соединить с розеткой или фитингом перед пайкой.

- В-четвертых, нагрейте гнездовой разъем паяльной лампой или паяльником и прижмите припой к противоположному концу трубы.

- В-пятых, осмотрите свое соединение после того, как трубы немного остынут, чтобы проверить, равномерно ли они покрыты.

Общие сведения о пайке. Лучшие очистители флюсов для пайки

- Флюс на основе канифоли. Существуют специальные химические вещества, которые можно использовать для очистки флюсов на основе канифоли.

- Водорастворимый флюс. Для удаления водорастворимого флюса можно использовать простые моющие средства с деионизированной водой.

- Флюсы, не требующие очистки. Лучшим очистителем для флюсов, не требующих очистки, является раствор воды и омыляющего агента. Флюсы без очистки безопасны, и любые их остатки не повредят вашей плате. Тем не менее, я бы рекомендовал очистку, так как флюсы без очистки снижают адгезионный эффект последующего покрытия.

В таком случае нагретый припой сможет создать эффективное соединение с серебром.

В таком случае нагретый припой сможет создать эффективное соединение с серебром.

В противном случае кислота начнёт разрушать металл и возникнет очаг коррозии, который может привести к разрушению места пайки.

В противном случае кислота начнёт разрушать металл и возникнет очаг коррозии, который может привести к разрушению места пайки. Важна точность в терминологии.

Важна точность в терминологии.

Кроме того, пастообразный флюс не вызывает коррозии; следовательно, вы в безопасности, работая над этим.

Кроме того, пастообразный флюс не вызывает коррозии; следовательно, вы в безопасности, работая над этим.