Паяльные пасты — виды, классификация и состав

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Автор обобщает сведения о свойствах и поведении паяльных паст при пайке, опираясь на обширный опыт работы с паяльными пастами фирмы «KOKI». Статья будет интересна технологу, работающему на линии поверхностного монтажа.

- Классификация паяльных паст

- Состав паяльных паст

- Как добиться высокого качества печати

- Рекомендумые паяльные пасты

Виды паяльных паст

Пасты классифицируются по типу флюсов (см. рис. 1).

“Водорастворимую” паяльную пасту (остатки флюса после пайки растворяются водой), требующую обязательной отмывки из-за содержания активного флюса (см. таблицу 1), отмывают последовательно обычной, дистиллированной и деионизированной водой, причем на каждом этапе применяют струйную отмывку или ультразвук. Для “водорастворимых” паст, не требующих обязательной отмывки, процесс ограничивается дистиллированной водой.

Рис. 1. Классификация паяльных паст

| Активность флюса (% содержание галогенов) | Канифольные Rosin (RO) | Синтетические Resin (RE) | Органические Organic (OR) | Необходимость отмывки |

|---|---|---|---|---|

| Низкая (0%) | ROL0 | REL0 | ORL0 | Нет |

| Низкая (<0,5%) | ROL1 | REL1 | ORL1 | Нет |

| Средняя (0%) | ROM0 | REM0 | ORM0 | Рекомендуется |

| Средняя (0,5 – 2,0%) | ROM1 | REM1 | ORM1 | Рекомендуется |

| Высокая (0%) | ROH0 | REH0 | ORH0 | Обязательно |

| Высокая (>2,0%) | Обязательно |

С пастами, требующими отмывки специальными жидкостями, ситуация иная. Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вместе с тем, многие паяльные пасты, не содержащие галогенов, отмываются трудно и оставляют на поверхности плат белесый остаток флюса. При этом стойкость к осадке считается важнее отмываемости.

Большинство паяльных паст, не требующих отмывки, освобождают производство от этого технологического процесса. Флюсы таких паст защищают паяное соединение от коррозии подобно лаку. Сосредоточимся на пастах, не требующих отмывки: они наиболее технологичны.

Рис. 2. Состав паяльных паст

Часто говорят: безотмывочные пасты не должны содержать галогенов. Надо четко уяснить, что если в документации на пасту указано «Требует отмывки», то мыть надо обязательно, а если такой маркировки нет, то вопрос решается исходя из дополнительных требований к изделию: внешний вид, нанесение лака.

В Японии, например, галогенсодержащие пасты (0,2%) в процессах без отмывки после пайки гораздо популярнее безгалогенных. Галогенсодержащие паяльные пасты сравнительно более технологичны, например, по паяемости, но часто уступают безгалогенным пастам по надежности, что проявляется в снижении сопротивления изоляции готового монтажа. Это объясняется более высокой химической активностью остатков флюса. Таким образом, паяемость и надежность, в большинстве случаев, — взаимоисключающие факторы.

Рис. 3. Основные характеристики, учитываемые при разработке или выборе паяльных паст

В идеале, для пайки без отмывки нужна паста без галогенов, но с паяемостью, как у галогенсодержащей пасты.

Трудность заключается в повышении химической активности безгалогенных безотмывочных паст. В большинстве таких паст в качестве активатора вместо галогенсодержащих соединений используются органические кислоты, причем чем меньше молекулярный вес кислоты, тем больше способность активации. Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Вместе с тем такие высокоактивные органические кислоты поглощают влагу. Это чревато: оставшаяся в остатках флюса на поверхности подложки кислота при взаимодействии с водой ионизируется, что уменьшает поверхностное сопротивление изоляции и ведет к электромиграции.

В системах активации в паяльных пастах (здесь автор опирается на технические данные по пастам фирмы «KOKI») используются менее гигроскопичные органические кислоты и специально разработанный безионный активатор. Эта специальная система не диссоциирует на ионы, ее электрические свойства стабильны, а активирующая способность не уступает галогенам. Благодаря высокой температуре активации, безионный активатор в сочетании с тщательно подобранными органическими кислотами делает активацию на стадии оплавления более длительной. В результате паяемость улучшается не в ущерб надежности.

Вот примеры популярных типов паст:

- паяльная паста для высокоскоростной печати;

- паяльная паста с высокой смачивающей способностью;

- паяльная паста для автоматического внутрисхемного тестирования;

- универсальная паста с чрезвычайно длительным временем жизни на трафарете.

| Стадии жизненного цикла паяльной пасты | Контролируемые характеристики |

|---|---|

| Хранение | Неизменность вязкости и паяемости |

| Нанесение пасты | Тонкая печать с шагом 0,5 мм и сверхтонкая — с шагом 0,4 мм. Время жизни после нанесения. Растекаемость пасты. Отделяемость от стенок апертур трафарета. Скорость печати (нормальная — до 100 мм/с, скоростная — 200 мм/с и более). Тиксотропный индекс (изменение вязкости в процессе оплавления). Полнота заполнения апертур. Размазываемость пасты по трафарету (паста должна образовывать плотный валик перед ракелем). |

| Монтаж компонентов | Клейкость. Стойкость пасты к осадке (растеканию). |

| Оплавление | Образование перемычек (короткие замыкания). Наличие частиц припоя в остатках флюса. Выворачивание и отрыв компонентов (tombstoning). Смачиваемость (образование галтели припоя). |

| Контроль качества | Остатки флюса должны обеспечивать бесперебойную работу АОИ — автоматической оптической инспекции. Для паяльных паст, предназначенных для последующего ICT-контроля, остатки флюса должны быть пластичными и оставаться на зондах. |

| Качество отмывки | При необходимости отмывки от остатков флюса она должна быть полной, без белого налета. |

вернуться к содержанию

Состав паяльных паст

Паяльные пасты состоят из припоя и флюса (см. рис. 2). При выборе комплекса припой + флюс для паяльной пасты учитывают характеристики, приведенные на рис.

Порошок припоя

Для производства порошка припоя используют методы газового и центробежного распыления. Особенности метода газового распыления:

— получение частиц малого размера;

— легкость управления процессом образования окисной пленки на поверхности частиц;

— низкий уровень окисления частиц припоя.

Полученные частицы порошка припоя имеют размеры 1–100 мкм. На распределение размеров частиц припоя и их диаметр влияет скорость подачи припоя, скорость вращения шпинделя и содержание кислорода.

Рис. 4. Получение порошка припоя газовым распылением

Порошок получают в емкости высотой около 5 м и диаметром 3 м, которая заполнена азотом и кислородом очень малой плотности (см. рис. 4). Слитки припоя плавят в тигле, расположенном в верхней части резервуара. Расплавленный припой капает вниз на шпиндель, вращающийся с большой скоростью. Когда капли припоя попадают на шпиндель, происходит разбрызгивание припоя в направлении стенок резервуара, при этом припой приобретает сферическую форму и затвердевает до того, как эти частицы достигнут стенки резервуара.

Рис. 5. Степень окисления частиц припоя в зависимости от их размера

Затем порошковый припой попадает на сортировочное сито, где лучше всего использовать метод двойной сортировки порошка припоя. На первой стадии порошок сортируют струей азота от воздуходувки. При этом отсеиваются частицы с размерами меньше нужного. Затем порошок идет на сито, где задерживаются частицы с размерами, превышающими заданные величины.

Паяльные пасты с размером частиц 20–38 мкм применяются при монтаже печатных плат с шагом апертур трафарета до 0,4 мм, а с размером 20–50 мкм — для шага от 0,5 мм.

На качество порошков влияют два фактора.

Распределение размера частиц влияет на реологию паяльных паст, печать, растекаемость, характер отделения от трафарета и показатели осадки паст. Минимальный размер апертур трафарета зависит от минимального размера контактных площадок на печатной плате, при этом максимальный размер апертуры меньше или равен размеру контактной площадки. Нужный размер частиц подбирайте из расчета, что в самую маленькую апертуру трафарета должно гарантированно уместиться не менее 5 частиц припоя, как показано на рис. 12.

12.

вернуться к содержанию

Флюс

Второй компонент паяльной пасты — это флюс. Роль флюса в паяльных пастах та же, что и при пайке «волной припоя», или селективной пайке. Флюс должен:

— удалить оксидную пленку и предотвратить повторное окисление в процессе пайки. Металлические поверхности в условиях высоких температур при оплавлении быстро окисляются. Твердые компоненты флюса при этих температурах размягчаются и переходят в жидкое состояние, покрывая и защищая спаиваемые поверхности от повторного окисления. Флюс восстанавливает металл и удаляет оксидную пленку с поверхности контактов электронных компонентов, финишного покрытия печатной платы и поверхности порошка припоя;

— удалить загрязнения. Впрочем, флюс не справится с большим количеством пото-жировых отпечатков, поэтому лучше плату брать в руки в перчатках;

— обеспечить стабильность вязкости пасты, требующуюся при печати и оплавлении.

Основные флюсующие компоненты и их роль указаны в таблице 3.

| Группа | Вещества | На что влияют | Пояснение |

|---|---|---|---|

| Активаторы | Аминхлоргидрат. Органические кислоты и т.д. | Активирующая способность (паяемость). Надежность (поверхностное сопротивление остатков флюса, уровень электромиграции и коррозии). Срок хранения. | Именно эти компоненты в основном обеспечивают эффективное удаление окислов. Активаторы не только размягчают и переводят в жидкую форму древесные смолы, они также смачивают поверхность металла и реагируют с окислами. |

| Канифоли | Древесная канифоль. Гидрированная канифоль. Диспропорционированная канифоль. Полимеризующаяся канифоль. Канифоль, денатурированная фенолом. Канифоль, денатурированная эфиром. | Печать. Паяемость. Стойкость к осадке. Клейкость. Цвет остатков флюса. Контролепригодность. | Эти виды канифоли размягчаются на стадии предварительного нагрева (температура размягчения 80–130°С) и растекаются по поверхности частиц припоя и по подложке. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. |

| Тиксотропные материалы | Пчелиный воск. Гидрированное касторовое масло. Алифатические амиды. | Четкость печати. Вязкость. Тиксотропность. Стойкость к осадке. Запах. Отмываемость. | Эти компоненты позволяют обеспечить стойкость пасты к напряжениям сдвига, возникающим в процессе печати и установки компонентов на плату, и восстанавливают вязкость пасты после нанесения ее на подложку. Дополнительные компоненты обеспечивают легкое отделение пасты от трафарета, что улучшает качество печати. |

Рассмотрим теперь факторы, влияющие на качество печати.

Рис. 6. Факторы, влияющие на качество печати

вернуться к содержанию

Принтеры

Электронная промышленность развивается, и плотность монтажа компонентов на печатной плате растет, а размер компонентов уменьшается. Из-за этого требования к характеристикам и качеству паяльных паст ужесточаются.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Критичный фактор при монтаже печатных плат с высокой плотностью монтажа компонентов — выбор оборудования и параметров печати, а также качество и характеристики паяльных паст. Это означает, что даже если подобрана потенциально очень хорошая паяльная паста, результат может оказаться удручающим только из-за неправильной установки рабочих параметров принтера или неудачного подбора ракеля и способа изготовления трафарета.

Факторы, определяющие качество печати, перечислены на рисунке 6. Рассмотрим их подробнее.

Рассмотрим их подробнее.

Трафареты

Способы изготовления трафаретов (см. рис. 7):

— химическое травление;

— лазерная резка;

— гальванопластика.

Прежде использовались трафареты, полученные химическим травлением, в силу их относительной дешевизны. Однако форма апертур таких трафаретов не позволяет получать качественную печать при размере апертур менее 0,5 мм.

Трафареты, изготовленные лазерной резкой, имеют меньший размер апертур, но на стенках апертур остается окал, получившийся в результате плавления металла. Без дополнительной обработки такие трафареты невозможно использовать для апертур шириной менее 0,4 мм или под корпуса BGA c диаметрами площадок 0,25–0,3 мм. Эта проблема легко решается путем электрополировки трафаретов, которая убирает шероховатость со стенок апертур, что позволяет использовать такие трафареты при размере апертур до 0,2 мм.

Третий метод — гальванопластика — дает трафареты с размером апертур до 0,1 мм. Используется крайне редко, потому что такой размер апертур практически не используется, а стоимость производства высока.

Толщина трафарета определяется минимальными размерами и шагом между апертурами. Чем тоньше трафарет, тем лучше результаты при печати, поскольку тонкие трафареты вызывают меньшее напряжение сдвига в пасте при отделении от подложки (см. рис. 8).

Рекомендуемая толщина трафарета в зависимости от размера апертур приведена в таблице 4.

Рис. 7. Поверхность стенок отверстий в шаблонах в зависимости от способа изготовления

Рис. 8. Чем тоньше шаблон, тем меньше сдвигается паяльная паста при отделении от подложки

| Минимальный шаг выводов, мм | Толщина трафарета, мкм |

|---|---|

| > 0,65 | 0,15; 0,2 |

| 0,5 | 0,12; 0,15 |

| 0,4 (диаметр MBGA 0,3 мм) | 0,12; 0,15 |

| SMD 0201 | 0,08; 0,1 |

| SMD 03015; 01005 | 0,08 и менее |

Желательно, чтобы размер апертуры был несколько меньше площадки на печатной плате, чтобы скомпенсировать растяжение трафарета, допуски на совмещение и осадку паяльной пасты. Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Рис. 9. Размер отверстия в шаблоне должен быть меньше размера площадки

Рис. 10. Расчет размеров отверстия в трафарете

Рис. 11. В отверстиях со скругленными углами адгезия между пастой и стенками отверстий меньше

Рис. 12. В самое маленькое отверстие трафарета должны вписываться от 4 до 5 самых больших шариков припоя

Геометрическая форма апертур сильно влияет на число дефектов пайки. Поэтому к изготовлению трафаретов нужно подходит очень ответственно, как на этапе конструирования, так и на этапе изготовления.

Правила расчета размеров апертур иллюстрирует рисунок 10. Рисунок 11 показывает, что при использовании апертур со скругленными углами уменьшается адгезия между пастой и стенками апертур при отделении трафарета от подложки, что уменьшает искажение отпечатка.

Что касается минимального размера апертур, то не менее 5 самых больших шариков припоя должны вписываться в самую маленькую апертуру по ее меньшей стороне (см. рис. 12).

рис. 12).

вернуться к содержанию

Ракели

Ракели бывают резиновыми и металлическими. Резиновые ракели подразделяются по форме на квадратные, плоские и сабельные (см. рис. 13). Нельзя сказать, какой из ракелей лучше: от рабочего угла ракеля зависит растекаемость пасты, а хорошая растекаемость дает должное заполнение каждой апертуры паяльной пастой.

Рабочий угол сабельного ракеля составляет 70–80°. Поскольку сила, направленная вниз, относительно невелика, такой ракель больше подходит для паст с низкой вязкостью.

У квадратного ракеля рабочий угол составляет 45°. Он оказывает высокое давление на паяльную пасту, поэтому его лучше применять для высоковязких паст. Если работать этим ракелем с низковязкими пастами, то паста затечет под трафарет (см. рис. 14).

Рабочий угол плоского ракеля — 50–60°. Изменяя угол наклона, можно работать с пастами различной вязкости.

При работе с резиновыми ракелями надо постоянно следить, чтобы рабочая кромка всегда была острой. При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

В отличие от резиновых, жесткие металлические ракели не изнашиваются, работают долго и не захватывают пасту из отверстий.

Рис. 13. Типы резиновых ракелей

Как паять SMD компоненты с помощью паяльной пасты | hardware

Паять в домашних условиях SMD компоненты (чип-резисторы, SOIC, LQFP, QFN и проч.) с помощью паяльной пасты и нехитрого оборудования совсем не так сложно, как может показаться на первый взгляд.

Помню свои первые опыты паяния пастой. Купил пасту, намазал места пайки резистора и пытался прогреть паяльную пасту паяльником… Конечно, это было ошибкой, и ничего у меня из такой пайки не получилось. Впоследствии я выяснил, что нагревать место пайки с паяльной пастой нужно струей горячего воздуха или инфракрасным излучением, причем при этом желательно соблюдать определенную последовательность нагрева, т. е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

При пайке в домашних условиях можно не вдаваться во все технологические премудрости пайки с помощью термопасты, и максимально упростить процесс. Нужно просто заранее подготовить все необходимое для пайки, и соблюдать несложные правила.

[Оборудование для пайки и необходимые материалы]

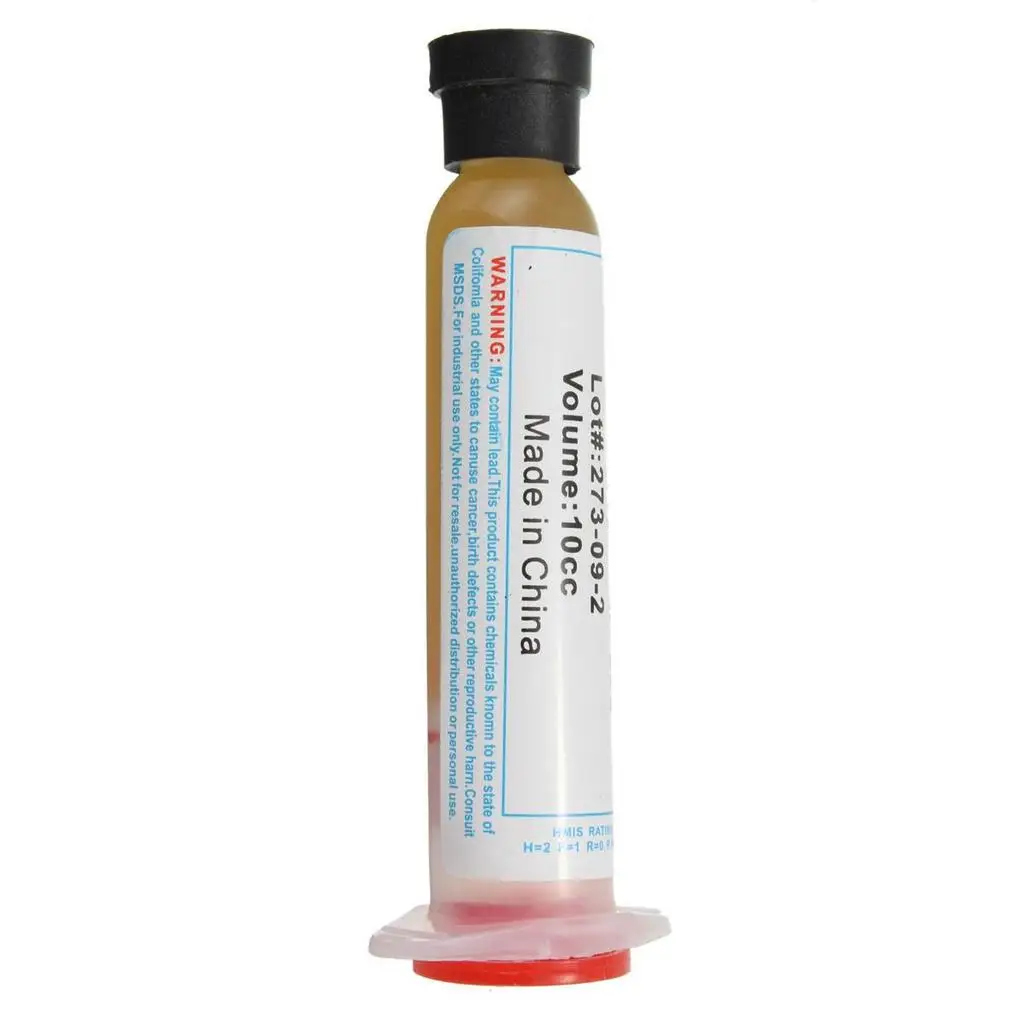

1. Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту – она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах “Профи” специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1.4 мм. В этом случае паста будет выдавливаться намного легче.

Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту – она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах “Профи” специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1.4 мм. В этом случае паста будет выдавливаться намного легче.

2. Флюс EFD Flux Plus 6-412-A no clean или аналогичный по качеству, неактивный. Для нанесения флюса можно взять иголку любого диаметра, лучше всего подойдет игла диаметром 0. 5 или 0.9 мм.

5 или 0.9 мм.

3. Деревянные зубочистки – для точного нанесения паяльной пасты.

4. Монтажный фен с цифровым регулятором температуры и потока воздуха. Совсем неплох недорогой фен AOYUE 8032A++. Не покупайте фен без точной установки температуры, так как трудно на глаз установить температуру струи воздуха. Пригодятся также насадки для точного направления воздуха. Я часто пользуюсь насадкой с круглым соплом диаметром 12 мм.

5. Паяльник с регулировкой температуры. Для пайки микросхем понадобится также тонкое жало “волна”. Я использую паяльник PX-601 со сменными жалами и регулятором температуры.

6. Средство для очистки плат – ацетон, спирт или, что еще лучше, аэрозоль FLUX-OFF.

[Условия качественной пайки]

1. Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку).

Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку).

2. Важна консистенция паяльной пасты, когда Вы её наносите на паяемые поверхности. Паста должна выдавливаться из иглы шприца без значительных усилий. Если это не так (паста загустела, или Вы почему-то решили взять для нанесения пасты тонкую иглу 0.5 мм), то слегка разбавьте пасту флюсом EFD Flux Plus 6-412-A no clean. Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её.

Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её.

Важный момент – паста должна быть достаточно свежей. Просроченная паста приведет к тому, что при разогреве мелкие шарики в составе пасты не будут сливаться вместе. Ниже на фотографии приведен пример пайки просроченной пастой (R4) и нормальной пастой (R5).

Видно, что шарики у верхнего резистора R4 лежат возле него кучкой – они просто слиплись, но не сплавились. Пайка нижнего резистора R5 получилась качественной, все шарики припоя в пасте слились вместе.

3. Когда Вы паяете простые компоненты, типа резисторов и конденсаторов, то количество наносимой пасты не играет особого значения. В этом случае пасту можно наносить в нужное место, просто выдавливая её из иголки тубы.

4. При пайке микросхем нельзя класть слишком много пасты, так как образующиеся шарики припоя могут замкнуть выводы микросхем, после чего излишки припоя придется убирать паяльником с жалом “волна”. С микросхемами типа SOIC или TQFP это делается просто. Сложнее обстоит дело с корпусами типа QFN, так как у них имеется на брюшке корпуса металлическое теплоотводящее основание, и будет неприятно, если припой замкнет на него, особенно если в нескольких местах. Для того, чтобы этого не произошло, пасту надо наносить тонким слоем (можно даже между ножками), не больше чем нужно, и стараться не наносить её за пределы паяемой области (особенно нужно обратить внимание, чтобы излишки пасты не попали под корпус QFN). Для точного нанесения пасты используют деревянную зубочистку.

5. Перед пайкой микросхем необходимо, кроме покрытия дорожек на плате, еще и смазать паяльной пастой ножки микросхем. Особенно внимательно надо смазывать ножки микросхем QFN – паста должна надежно смочить выводы, и покрыть их тонким слоем. Ни в коем случае нельзя допускать попадания излишков пасты под основание корпуса QFN!

Корпус QFN для пайки требует специальной разводки печатной платы. Под корпусом у микросхемы QFN должна быть специальная площадка из фольги, и нужно, чтобы в центре было специальное отверстие диаметром около 1 мм для удаления излишков припоя. Кроме того, под корпусом микросхемы QFN не должно быть никаких посторонних переходных отверстий и токопроводящих дорожек.

7. Если паяемая плата имеет большие размеры, то при пайке платы желателен её нижний подогрев до температуры около 150 oC – чтобы избежать возможного коробления платы. Для этого имеются специальные паяльные ванны и стенды для монтажного подогрева.

8. Излишки олова, если они замкнули ножки микросхем, можно удалить жалом паяльника типа “волна”, или распушенными жилами провода МГТФ, если их приложить в нужное место и нагреть паяльником. При удалении излишков олова смачивайте поверхности пайки флюсом EFD Flux Plus 6-412-A no clean.

[Последовательность действий при пайке]

1. Поверхность платы очищается, обезжиривается и высушивается. Для ускорения сушки можно воспользоваться феном (температура струи воздуха 110..130 oC).

2. Печатная плата надежно фиксируется в горизонтальном положении.

3. Паяльная паста наносится на печатную плату в места будущей пайки. Можно наносить пасту и между ножками микросхемы, важно только при этом не допускать излишков пасты, и добиться чтобы вся паяемая поверхность была смочена пастой.

4. На плату устанавливаются мелкие детали (чип резисторы и конденсаторы).

5. Паяльной пастой смазываются ножки SMD микросхем и разъемов.

6. На плату устанавливаются SMD микросхемы и разъемы. Постарайтесь добиться точного совмещения ножек микросхем и контактных площадок на печатной плате. Если Вы нанесли слишком много паяльной пасты, то её излишки будут мешать визуальному контролю точности установки микросхем.

7. Включается (если он есть) нижний подогрев платы. Через пару минут фен устанавливается на температуру 150 oC и несильной струей воздуха осторожно (чтобы не сдуть детали) прогревается паяемая верхняя сторона платы вместе с установленными деталями. Прогрев продолжается до тех пор, пока флюс из паяльной пасты не испарится. Если плата большая, то она должна быть установлена на инфракрасную печку настроенной температурой 150 oC.

8. Фен устанавливается на температуру около 250 oC (температура оплавления оловянно-свинцовой паяльной пасты около 200 oC), и поверхность платы снова прогревается, при этом частицы припоя в пасте должны оплавиться и сформировать аккуратную пайку. Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, “уплыть”.

Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, “уплыть”.

9. В течении нескольких минут дают плате остыть, затем отмывают средством FLUX-OFF или спиртом.

На YouTube можно найти много видеороликов, иллюстрирующих процесс пайки.

[Ссылки]

1. Материалы для пайки и ремонта печатных плат site:ostec-materials.ru.

2. Безотмывочная паяльная паста EFD SolderPlus SN62NCLR-A site:clever.ru.

3. Как паять SMD-чипы с шагом ножек 0.5 мм.

Паяльная паста: разновидности и особенности применения

В качестве альтернативы припоя используется паяльная паста. Как совершенно другая структура, она имеет ряд преимуществ и недостатков, которые ограничивают ее применение или же делают его единственно возможным. В состав паяльной пасты входят несколько компонентов:

- флюсовая основа;

- припой, т. е. металлическая фракция;

- связующие вещества — основа, определяющая консистенцию;

- для неактивных флюсов (несмываемых) — активаторы.

Поскольку подобная продукция выпускается различным составом и, соответственно, назначением, нужно знать, как выбрать паяльную пасту. Действие заключается в подборе основных веществ припоя и особенностей использования флюса. Фактура материала и его консистенция имеют несколько преимуществ:

- точечное нанесение, возможность работы с очень мелкими элементами;

- использование паяльного фена средней мощности;

- применение в случаях, где нет технической возможности задействовать обычные припои.

Многие пасты выпускаются для промышленного производства, поскольку их консистенция позволяет легко дозировать материал. Применение этого вещества характеризуется простым нанесением, легким дозированием, а также быстрой скоростью проведения работ. Для домашнего использования этот вид также считается наиболее аккуратным, не оставляет лишней массы припоя, упрощает обучение новичкам.

Паяльная паста

Особенности состава и преимущества

Важно! При выборе склоняйтесь к покупке фирменных сертифицированных товаров, таких как паяльная паста R562 Kester. Производитель обеспечивает стабильную работу продукции, высокие технологические характеристики, надежное смачивание контактов, постоянство состава партий, соответствие заявленным параметрам, в том числе объема и веса.

Выбор паяльной пасты основан на ее химическом составе, определяющем основные технические характеристики шва (пластичность, прочность, t и т. д.). По системе классификации одним из условий разделения пасты является температурный режим, при котором «работает» смесь. Марки для пайки печатных плат, разъемов работают в диапазоне 180-300 °С, в то время как паста для высокотемпературной пайки превышает порог 450-500 °С и может достигает 1100 °С. В качестве основы ее состава может быть взято серебро, медь. Сюда же могут выборочно входить:

- медь;

- цинк;

- серебро;

- фосфор;

- германий;

- кремний.

Паста паяльная низкотемпературная изготавливается на основе олова, свинца, с дополнительным использованием сурьмы, которая снижает температуру плавления до 90 °С. Основные марки имеют состав: Sn63Pb37, Sn60Pb40, Sn62Pb36Ag2. В бессвинцовые продукты входит в качестве основного компонента медь, добавочного — серебро. Также составляющими пасты определяются следующие критерии:

- Необходимость смывки остаточного флюса. Применяемые вещества могут быть 3 степеней активности. Использование малоактивных флюсов (с содержанием галогенов до 5%) позволяет не применять смывку после окончания пайки при работе изделия в нормальных условиях.

- Растворимость. Пасты, имеющие в своей основе воду, могут разбавляется до различной консистенции, в зависимости от формы конструкции и желаемых результатов.

- Содержание галогенов. Диапазон их содержания варьируется в пределах 0-7%. Это активные элементы, которые при сложных условиях эксплуатации (а при высоком содержании — даже при нормальных) вызывают окисление поверхности, разрушая соединительный слой. Но благодаря своей неполной электронной формуле, они активны при взаимодействии с другими элементами.

Паяльная паста с оловом имеет самое большое количество модификаций как по химическим элементам, так и по используемым флюсам. Последние без применения галогенов или с их низким содержанием, а также при эксплуатации приборов в нормальных условиях могут использоваться как безотмывочная паяльная паста.

Классификация паяльной пасты

Низкокислотная паяльная паста тоже является эффективной. Отличается высокой адгезией припоя к металлу и хорошо смывается после пайки.

В качестве варианта можно найти продукцию, в состав которой не входит припой. Это паста паяльная ППВ 111. Применяется она для обработки поверхности и имеет 3 степень активности (высокую). Отлично работает с оловянно-свинцовыми и бессвинцовым припоями, смывается водой (t до 80 °С). Используется паяльная паста для поверхностного монтажа микросхем типа BGA, PGA, PLCC, QFP, CSP. Плавление происходит при t 40-45 °С, полная активность — при 120-300 °С. Также проводится лужение паяльной пастой, после чего нужна смывка.

Разновидности

Основой выбора являются свойства металла, для которого она используется.

- Хром-никель. Для таких сплавов подходят пасты, имеющие в составе: никель, хром и легирование бором, бериллием и кремнием. Относятся они к твердым сплавам и наилучшим образом сплавляются в защитной атмосфере (вакуум, аргон).

- Медь. Используются сплавы медно-серебряные, для снижения t плавления могут легироваться оловом и/или свинцом.

- Алюминий. Применимы припои олово-цинк.

- Серебро, золото (к ним относятся любые другие сплавы, покрытые этими элементами). Универсальная паста на основе серебра с добавлением меди и цинка.

Выбор материала зависит от соединяемого металла, например, паяльная паста для авто может использоваться 2 типов:

- для жестяного кузова применяется олово-свинец или же сплав олова и одного из металлов: меди, индия, серебра;

- для алюминиевого кузова — олово-цинк.

Применение паяльной пасты при пайке электронных плат

Рекомендации по применению

Важно! При покрытии пастой платы большой поверхности используется паяльный фен, который способствует равномерному нагреву, исключая коробление детали. При локальном соединении — паяльник

Чтобы выполнять качественную пайку пастами, нужно знать их принцип работы. В их состав, помимо основных металлов, входят: мелкодисперсный флюс, связывающая органика и при необходимости активаторы (как правило, в марках на водной основе и без использования галогенов). При нагревании связывающее вещество сгорает и испаряется. На поверхности остается действующий состав, и при дальнейшем нагреве происходит оплавление паяльной пасты и соединение поверхностей. В некоторых марках эти этапы совпадают и происходят одновременно:

- Для ускорения процесса просушки можно использовать нижний подогрев. Также спокойным потоком теплого воздуха обеспечивается растекание флюса. Процесс плавления происходит при температуре 40-45 °С, активация — 180-300 °С.

- После испарения флюса увеличивается температура подогрева фена. Тепловая обработка должна соответствовать заявленной в паспортных данных. Недогрев снижает прочностные свойства, перегрев может разрушить старую пайку на соединенных ранее деталях.

- Все особенности режима определяются визуально, для чего может понадобиться провести несколько пробных операций.

- По окончании проводится очистка (если таковая предусматривается технологией).

Заключение

Паста является эффективным заменителем обычных припоев при правильном подборе марки и флюса, входящего в ее основу. Наиболее применяемые — паста для пайки оловом с добавлением свинца или же бессвинцовая с добавлением серебра, меди, висмута или индия. Удобное нанесение, чистота платы, благодаря точечному нанесению, дозирование в точных количествах — все это позволяет экономно и рационально использовать этот материал. Единственный недостаток, которым обладают некоторые марки, — это небольшой срок годности — 3-6 месяцев, после чего консистенция может разделиться по фазам.

Видео: Паяльная паста или паста для пайки SMD (жидкий припой). Solder paste Lodestar. Aliexpress

какие бывают виды данного состава и их особенности

Пайка деталей к поверхности печатной платы осуществляется главным образом пи помощи паяльной пасты. Состав паст может сильно различаться, но в основном главные компоненты — припой, флюс и связующее вещество. Любая паста для пайки внешне представляет собой густую и вязкую смесь химических веществ.

Особенные качества материалов для пайки

Известно, что соединения элементов при помощи пайки, возможно при использовании материала с меньшей температурой плавления. Для простых любительских схем до сих пор применяют припой совместно с флюсом или кислотой. Паста, содержащая в себе оба компонента, а также различные добавки, значительно ускоряет процесс пайки сложных печатных плат c smd элементами. Широко используется на производствах электроники.

Рассмотрим основные составляющие пасты для пайки:

- порошкообразный припой разного качества дробления;

- флюс;

- связующие компоненты;

- разнообразные добавки и активаторы.

В качестве материала припоя выбирают разнообразные сплавы с оловом, свинцом и серебром. В последнее время наиболее актуальными являются без свинцовые паяльные пасты.

В составе каждой паяльной пасты используется флюс, играющий роль обезжиривателя. Кроме того необходимо связующее клейкое вещество, которое облегчает установку и фиксацию smd компонентов на печатные платы. Чем больший размер платы и насыщеннее элементная плотность, тем важнее использовать более вязкие паяльные пасты.

Большое влияние на качество пайки smd компонентов влияет срок годности пасты. Так как в составе обычно находятся активные химические компоненты, срок использования и хранения ее совсем небольшой, не более 6 месяцев. При хранении и транспортировке необходимо сохранять температуру от +2 до +10. Только при соблюдении всех условий возможна качественная пайка.

Разнообразие паяльных паст

В зависимости от использования различных компонентов выделяют несколько видов паяльных паст:

- отмывочные;

- без отмывочные;

- водорастворимые;

- галогеносодержащие;

- без содержания галогенов.

Свойства меняются от использования флюса, входящего в ее состав. Любая паста, которая не смывается водой, содержит в себе канифоль. Для промывки изделий от такой пасты необходимо использовать растворитель.

Общее правило для содержащихся элементов и smd компонентов — чем лучше паяемость, тем меньше надежность. Соблюдение компромисса между этими важными свойствами — залог эффективного функционирования. Применение галогеносодержащих паст значительно увеличивает технологичность, но несколько снижает надежность.

Способы применения паст для пайки

Для того чтобы получить качественное и надежное соединение smd элементов на печатной плате необходимо выполнить определенные действия:

- качественная очистка и обезжиривание печатной платы с последующим просушиванием;

- фиксирование платы в горизонтальном положении;

- равномерное и тщательное нанесение паяльной пасты в места соединения;

- установка мелких и smd элементов на поверхность платы; для более надежной пайки рекомендуется дополнительно нанести пасту на ножки микросхем;

- при нижнем подогреве платы, включается фен и осторожным потоком теплого воздуха прогревается верхняя часть с установленными элементами;

- после того как испариться флюс, температура фена увеличивается до температуры плавления припоя;

- визуально контролируется процесс пайки;

- после остывания, производится окончательная промывка печатной платы.

Основные хитрости качественной пайки

Для того чтобы качественно произвести соединение элементов при помощи пасты для пайки, следует позаботиться о некоторых моментах. В первую очередь важно очистить и обезжирить плату, особенно если заметны окислы, или плата долгое время лежала без использования. При этом желательно залудить все контактные площадки легкоплавким припоем.

Паяльная паста должна иметь удобную консистенцию. То есть она не должна быть слишком жидкой или слишком густой. Больше всего подходит «сметанная» структура, которая будет хорошо смачивать поверхность. Смачиваемость играет огромную роль в надежности и качественности паяного соединения.

При пайке smd элементов важно нанести тонкий слой пасты. Толстый слой может замкнуть выводы микросхем. Пайка простых элементов такой тонкости не подразумевает.

Если печатная плата имеет значительные размеры желательно использовать нижний подогрев феном, утюгом или при помощи специальных средств температурой от 150 градусов по Цельсию. Если это не предусмотреть, возможно коробление платы.

Излишки и остатки припоя легко удаляются паяльником с разнообразными насадками. Для примера, для удаления остатков веществ, применяемых при пайке, между ножек микросхем удобно использовать жало «волна».

Похожие статьи

Паяльная паста Mechanic XG-50

Поскольку недавно была раздача купонов $4/5.5, то из любопытства было решено прикупить паяльную пасту. Да и мало ли, в хозяйстве будет не лишним. Заказ не закрыли, а даже отправили и я его недавно получил. Паяльная паста — это, грубо говоря, флюс перемешанный с сильно измельчённым припоем, так сказать сразу 2 в 1. Посмотрим, что из себя представляет этот расходник.Пришло две баночки, как и обещалось. Обозначенный бренд — Mechanic, который также производит и другие расходные материалы — припои, флюсы, паяльные защитные маски и даже тринокулярные микроскопы.

Соотношение олова/свинца у этой пасты, согласно написанному, — 63/37. Также говорится, что паста может плавиться от 183 градусов. Указанный вес 42 грамма

Вес, как подсказывало чутьё, имелся ввиду брутто, т.е. вместе с пластиковой банкой, что обыденно

Скан QR-кода, частично скрытого под защитным слоем на банке перенаправил на страницу китайского сайта, где мало что понятно

На дне банки напечатана дата изготовления 12 октября 2019, можно сказать, паста свежая. Срок годности 1 год.

Внутри банки фольга и густая однородная серая масса, сама не вываливается, если перевернуть вверх дном. Имеет резкий запах, но это если вплотную приподнести нос.

тесты

Паста очень густая, намазывается неохотно:

Несмотря на то, что я её нанёс многовато, попробуем теперь запаять SMD-резистор в корпусе 0805 горячим воздухом 200 градусов. Плавится паста хорошо, резистор запаялся как надо, а излишки притянулись к соседним пятакам. Отмечу, что содержащийся в пасте флюс — не пузырится при нагреве, а значит — мелкие SMD-элементы не будут подпрыгивать.

Вроде бы просто и удобно, но замечу, что подобрать нужную дозировку пасты — задача нетривиальная. Очень легко как перебрать, так и недобрать. Вот ниже пример с облуживанием проводка

который макнул в банку с пастой, и на нём осталось некоторое её количество.

проводники облудились, но явно не целиком, — пасты не хватило, кое-где просвечиваются медные жилки.

в другой раз нанёс чуть больше пасты, с торчащими излишками

теперь облуживание происходит полностью

Припаивание проводника к пятаку на плате.

В этом сценарии паяльная паста приготовила другой нюанс — если её недостаточно «прокипятить» паяльником, то припой перейдёт только в промежуточное состояние и останется в виде мелких шариков. Поэтому нужен контроль, чтобы ширики припоя собрались в однородную металлическую массу.

Лужение медного покрытия на кусочке стеклотекстолита.

В целом неплохо, особенно жалом типа К.

Токопроводимость

Речь конечно же о флюсе, входящем в состав паяльной пасты. Активные кислотосодержащие флюсы проводят ток, если активатор в них во время пайки не успел достаточно «прокипятиться» и разложиться. Зачастую так оно и бывает. Поэтому при осмотре электронных устройств часто обращают внимание — отмыт флюс на плате или нет. Не смытый с платы токопроводящий флюс может спровоцировать неправильную работу устройства, так как токи начнут идти не только по чётко разведённым медным трассам, но и между ними например, где лежит пятно флюса, который будет отыгрывать роль «мостика». Это нехорошо.

Пока покажу пример токопроводности на другом флюсе — активном NC-559 UV.

Проверку буду производить на облуженной пластинке с поперечным пропилом в средней части, чтобы обеспечить гарантированное разделение контактных площадок. Между ними я нанёс NC-559 UV с последующим прогревом паяльником на 350гр. Извиняюсь за грязность.

Подключаю пластинку к щупам мегаомметра и запускаю прозвонку на 250В — показывает почти 260МОм, т.е. через пятно флюса проходит ток.

А должно быть по идее — полная бесконечность, т.е. обрыв цепи. Если от флюса отмыть контакты бензином, то так и будет — на мониторе отобразится единица (бесконечное сопротивление)

Теперь наношу обозреваемую пасту между этими контактами, затем прогреваю, чтобы расплавившийся припой притянулся к контактам, а между ними остался только флюс:

Подключаю щупы, ставлю 250В — пока бесконечность, неплохо.

500В — также

1000В — а вот тут уже прошибает, появляется небольшое сопротивление 8МОм

Экстренное применение

Тот случай, когда под рукой внезапно нет паяльника, а спаять скрутку из проводов нужно. Сначала, когда впервые услышал, отнёсся скептически, но проверив сам, понял, что и так оказывается можно:

Итоги

Основное предназначение паяльной пасты — пайка горячим воздухом, но если очень хочется, можно приспособить для обычной точечной пайки жалом, с учётом тех нюансов, что показал выше. Также подойдёт для залуживания поверхностей и, предположу, для пайки SMD-светодиодов, где контакты расположены не по бокам, а под корпусом элемента. Для пайки многоножечных микросхем и многоштыревых контактов паяльником — не годится, так как из-за неравномерно нагрева кое-где паста может не до конца расплавиться, оставив после себя шарики припоя. Будьте внимательнее.

Выявленная минимальная температура плавления пасты до образования жидкого припоя — 200 градусов Цельсия. Не сильно выше, чем было заявлено на банке. Если же пробовать дуть воздухом при 180 градусах Цельсия, то паяльная паста визуально высыхает.

Лудящие свойства — хорошие.

Закипание с пузырями — отсутствует.

Минимальная температура плавления — от 200С

Поверхность припоя — зеркальная, блестит.

Запах, дым — есть, воняет, вреден: строго отсос дыма, либо проветривание

Отмывка — как всегда, нужна.

Хранение — в закрытой таре в холодном месте, иначе испортится.

Лучшая паяльная паста для smd. Паяльные пасты: преимущества, разновидности, особенности использования

Пайка деталей к поверхности печатной платы осуществляется главным образом пи помощи паяльной пасты. Состав паст может сильно различаться, но в основном главные компоненты – припой, флюс и связующее вещество. Любая паста для пайки внешне представляет собой густую и вязкую смесь химических веществ.

Особенные качества материалов для пайки

Известно, что соединения элементов при помощи пайки, возможно при использовании материала с меньшей температурой плавления. Для простых любительских схем до сих пор применяют припой совместно с флюсом или кислотой. Паста, содержащая в себе оба компонента, а также различные добавки, значительно ускоряет процесс пайки сложных печатных плат c smd элементами. Широко используется на производствах электроники.

Рассмотрим основные составляющие пасты для пайки:

- порошкообразный припой разного качества дробления;

- флюс;

- связующие компоненты;

- разнообразные добавки и активаторы.

В качестве материала припоя выбирают разнообразные сплавы с оловом, свинцом и серебром. В последнее время наиболее актуальными являются без свинцовые паяльные пасты.

В составе каждой паяльной пасты используется флюс, играющий роль обезжиривателя. Кроме того необходимо связующее клейкое вещество, которое облегчает установку и фиксацию smd компонентов на печатные платы. Чем больший размер платы и насыщеннее элементная плотность, тем важнее использовать более вязкие паяльные пасты.

Большое влияние на качество пайки smd компонентов влияет срок годности пасты. Так как в составе обычно находятся активные химические компоненты, срок использования и хранения ее совсем небольшой, не более 6 месяцев. При хранении и транспортировке необходимо сохранять температуру от +2 до +10. Только при соблюдении всех условий возможна качественная пайка.

Разнообразие паяльных паст

В зависимости от использования различных компонентов выделяют несколько видов паяльных паст:

- отмывочные;

- без отмывочные;

- водорастворимые;

- галогеносодержащие;

- без содержания галогенов.

Свойства меняются от использования флюса, входящего в ее состав. Любая паста, которая не смывается водой, содержит в себе канифоль. Для промывки изделий от такой пасты необходимо использовать растворитель.

Общее правило для содержащихся элементов и smd компонентов – чем лучше паяемость, тем меньше надежность. Соблюдение компромисса между этими важными свойствами – залог эффективного функционирования. Применение галогеносодержащих паст значительно увеличивает технологичность, но несколько снижает надежность.

Способы применения паст для пайки

Для того чтобы получить качественное и надежное соединение smd элементов на печатной плате необходимо выполнить определенные действия:

- качественная очистка и обезжиривание печатной платы с последующим просушиванием;

- фиксирование платы в горизонтальном положении;

- равномерное и тщательное нанесение паяльной пасты в места соединения;

- установка мелких и smd элементов на поверхность платы; для более надежной пайки рекомендуется дополнительно нанести пасту на ножки микросхем;

- при нижнем подогреве платы, включается фен и осторожным потоком теплого воздуха прогревается верхняя часть с установленными элементами;

- после того как испариться флюс, температура фена увеличивается до температуры плавления припоя;

- визуально контролируется процесс пайки;

- после остывания, производится окончательная промывка печатной платы.

Основные хитрости качественной пайки

Для того чтобы качественно произвести соединение элементов при помощи пасты для пайки, следует позаботиться о некоторых моментах. В первую очередь важно очистить и обезжирить плату, особенно если заметны окислы, или плата долгое время лежала без использования. При этом желательно залудить все контактные площадки легкоплавким припоем.

Паяльная паста должна иметь удобную консистенцию. То есть она не должна быть слишком жидкой или слишком густой. Больше всего подходит «сметанная» структура, которая будет хорошо смачивать поверхность. Смачиваемость играет огромную роль в надежности и качественности паяного соединения.

При пайке smd элементов важно нанести тонкий слой пасты. Толстый слой может замкнуть выводы микросхем. Пайка простых элементов такой тонкости не подразумевает.

Если печатная плата имеет значительные размеры желательно использовать нижний подогрев феном, утюгом или при помощи специальных средств температурой от 150 градусов по Цельсию. Если это не предусмотреть, возможно коробление платы.

Излишки и остатки припоя легко удаляются паяльником с разнообразными насадками. Для примера, для удаления остатков веществ, применяемых при пайке, между ножек микросхем удобно использовать жало «волна».

Паяльные пасты – это специфические вещества пастообразной консистенции, которые используются для закрепления деталей на Они обладают определенными достоинствами, недостатками и особенностями применения.

Достоинства и разновидности представленного материала

Рассмотрим преимущества, которыми обладают паяльные пасты:

Возможность их использования для изготовления плат с очень мелкими деталями;

Они не требуют наличия паяльника, однако для работы с данным материалом понадобится специальный фен или станция, благодаря которой изделие прогревается;

Применять такое вещество можно в тех случаях, когда нет возможности работать обычными инструментами.

Паяльные пасты бывают разных видов. Прежде всего, они классифицируются по способу удаления излишка вещества после работы: отмывочные и безотмывочные. Второй вариант является более безопасным, так как не приводит к коррозии платы. Первый тип паст можно смывать при помощи воды, поэтому в их составе содержатся компоненты, способные нанести вред радиоустройству.

Также следует отметить, что вещество может быть изготовлено на основе свинца или без него. Второй тип пасты является экологически безопасным.

Как правильно выбрать и хранить материал?

Для того чтобы работа была сделана эффективно и аккуратно, нужно приобрести “правильные” паяльные пасты. Прежде всего, следует обратить внимание на технические характеристики вещества: влажность и температура воздуха, особенности хранения.

Представленный материал может терять свои качества в зависимости от старения. Выбор зависит от типа пасты и сферы ее применения. Естественно, важным фактором является стоимость материала. Паяльная паста, цена которой составляет около 10 долларов за 50 грамм и выше, приобретается только в сертифицированных точках продаж.

Что касается хранения материала, то класть его необходимо в холодильник, температура в котором не поднимается выше 4 градусов. Во время ее использования в помещении должно быть тепло, но не жарко (не более 25 0 C). Влажность при этом не должна достигать 80%. Перед использованием вещества необходимо нагреть его до комнатной температуры и только тогда открывать банку. Иногда на это может уйти до 6 часов.

Особенности применения материала

Пастой имеет свои нюансы. Например, поверхность, на которую будет накладываться вещество, должна быть абсолютно чистой, сухой и обезжиренной. Плата на время проведения работ должна быть максимально прочно зафиксирована в горизонтальном положении.

То место, которое будет пропаиваться, должно быть полностью покрыто веществом. После этого постарайтесь очень точно разместить на плате все необходимые детали. Теперь можно приступить к прогреванию изделия при помощи фена. Струя при этом не должна быть слишком сильной. Ее температура должна быть около 150 градусов до тех пор, пока из пасты не испарится весь флюс. После этого струю можно сделать горячее (200-250 0 C).

После окончания всех работ плату нужно будет остудить и очистить от остатков вещества. Данная процедура зависит от типа пасты.

Михаил Нижник , генеральный директор, ООО «Группа МЕТТАТРОН»

Автор обобщает сведения о свойствах и поведении паст при пайке, опираясь на обширный опыт работы с паяльными пастами фирмы «KOKI» . Статья будет интересна технологу, работающему на линии поверхностного монтажа.

ВИДЫ ПАЯЛЬНЫХ ПАСТ

Пасты классифицируются по типу флюсов (см. рис. 1).

“Водорастворимую” паяльную пасту (остатки флюса после пайки растворяются водой), требующую обязательной отмывки из-за содержания активного флюса (см. таблицу 1), отмывают последовательно обычной, дистиллированной и деионизированной водой, причем на каждом этапе применяют струйную отмывку или ультразвук. Для “водорастворимых” паст, не требующих обязательной отмывки, процесс ограничивается дистиллированной водой.

Рис. 1. Классификация паяльных паст

| Активность флюса (% содержание галогенов) | Канифольные Rosin (RO) | Синтетические Resin (RE) | Органические Organic (OR) | Необходимость отмывки |

|---|---|---|---|---|

| Низкая (0%) | ROL0 | REL0 | ORL0 | Нет |

| Низкая ( | ROL1 | REL1 | ORL1 | Нет |

| Средняя (0%) | ROM0 | REM0 | ORM0 | Рекомендуется |

| Средняя (0,5 – 2,0%) | ROM1 | REM1 | ORM1 | Рекомендуется |

| Высокая (0%) | ROH0 | REH0 | ORH0 | Обязательно |

| Высокая (>2,0%) | Обязательно |

С пастами, требующими отмывки специальными жидкостями, ситуация иная. Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вместе с тем, многие паяльные пасты, не содержащие галогенов, отмываются трудно и оставляют на поверхности плат белесый остаток флюса. При этом стойкость к осадке считается важнее отмываемости.

Большинство паяльных паст, не требующих отмывки, освобождают производство от этого технологического процесса. Флюсы таких паст защищают паяное соединение от коррозии подобно лаку. Сосредоточимся на пастах, не требующих отмывки: они наиболее технологичны.

Рис. 2. Состав паяльных паст

Часто говорят: безотмывочные пасты не должны содержать галогенов. Надо четко уяснить, что если в документации на пасту указано «Требует отмывки», то мыть надо обязательно, а если такой маркировки нет, то вопрос решается исходя из дополнительных требований к изделию: внешний вид, нанесение лака.

В Японии, например, галогенсодержащие пасты (0,2%) в процессах без отмывки после пайки гораздо популярнее безгалогенных. Галогенсодержащие паяльные пасты сравнительно более технологичны, например, по паяемости, но часто уступают безгалогенным пастам по надежности, что проявляется в снижении сопротивления изоляции готового монтажа. Это объясняется более высокой химической активностью остатков флюса. Таким образом, паяемость и надежность, в большинстве случаев, – взаимоисключающие факторы.

Рис. 3. Основные характеристики, учитываемые при разработке или выборе паяльных паст

В идеале, для пайки без отмывки нужна паста без галогенов, но с паяемостью, как у галогенсодержащей пасты.

Трудность заключается в повышении химической активности безгалогенных безотмывочных паст. В большинстве таких паст в качестве активатора вместо галогенсодержащих соединений используются органические кислоты, причем чем меньше молекулярный вес кислоты, тем больше способность активации. Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Вместе с тем такие высокоактивные органические кислоты поглощают влагу. Это чревато: оставшаяся в остатках флюса на поверхности подложки кислота при взаимодействии с водой ионизируется, что уменьшает поверхностное сопротивление изоляции и ведет к электромиграции.

В системах активации в паяльных пастах (здесь автор опирается на технические данные по пастам фирмы «KOKI») используются менее гигроскопичные органические кислоты и специально разработанный безионный активатор. Эта специальная система не диссоциирует на ионы, ее электрические свойства стабильны, а активирующая способность не уступает галогенам. Благодаря высокой температуре активации, безионный активатор в сочетании с тщательно подобранными органическими кислотами делает активацию на стадии оплавления более длительной. В результате паяемость улучшается не в ущерб надежности.

Вот примеры популярных типов паст:

- паяльная паста для высокоскоростной печати;

- паяльная паста с высокой смачивающей способностью;

- паяльная паста для автоматического внутрисхемного тестирования;

- универсальная паста с чрезвычайно длительным временем жизни на трафарете.

| Стадии жизненного цикла пасты | Контролируемые характеристики |

|---|---|

| Хранение | Неизменность вязкости и паяемости |

| Нанесение пасты | Тонкая печать с шагом 0,5 мм и сверхтонкая – с шагом 0,4 мм. Время жизни после нанесения. Растекаемость пасты. Отделяемость от стенок апертур трафарета. Скорость печати (нормальная – до 100 мм/с, скоростная – 200 мм/с и более). Тиксотропный индекс (изменение вязкости в процессе оплавления). Полнота заполнения апертур. Размазываемость пасты по трафарету (паста должна образовывать плотный валик перед ракелем). |

| Монтаж компонентов | Клейкость. Стойкость пасты к осадке (растеканию). |

| Оплавление | Образование перемычек (короткие замыкания). Наличие частиц припоя в остатках флюса. Выворачивание и отрыв компонентов (tombstoning). Смачиваемость (образование галтели припоя). |

| Контроль качества | Остатки флюса должны обеспечивать бесперебойную работу АОИ – автоматической оптической инспекции. Для паяльных паст, предназначенных для последующего ICT-контроля, остатки флюса должны быть пластичными и оставаться на зондах. |

| Качество отмывки | При необходимости отмывки от остатков флюса она должна быть полной, без белого налета. |

СОСТАВ ПАЯЛЬНЫХ ПАСТ

Паяльные пасты состоят из припоя и флюса (см. рис. 2). При выборе комплекса припой + флюс для паяльной пасты учитывают характеристики, приведенные на рис. 3.

Порошок припоя

Для производства порошка припоя используют методы газового и центробежного распыления. Особенности метода газового распыления:

Получение частиц малого размера;

Легкость управления процессом образования окисной пленки на поверхности частиц;

Низкий уровень окисления частиц припоя.

Полученные частицы порошка припоя имеют размеры 1–100 мкм. На распределение размеров частиц припоя и их диаметр влияет скорость подачи припоя, скорость вращения шпинделя и содержание кислорода.

Рис. 4. Получение порошка припоя газовым распылением

Порошок получают в емкости высотой около 5 м и диаметром 3 м, которая заполнена азотом и кислородом очень малой плотности (см. рис. 4). Слитки припоя плавят в тигле, расположенном в верхней части резервуара. Расплавленный припой капает вниз на шпиндель, вращающийся с большой скоростью. Когда капли припоя попадают на шпиндель, происходит разбрызгивание припоя в направлении стенок резервуара, при этом припой приобретает сферическую форму и затвердевает до того, как эти частицы достигнут стенки резервуара.

Рис. 5. Степень окисления частиц припоя в зависимости от их размера

Затем порошковый припой попадает на сортировочное сито, где лучше всего использовать метод двойной сортировки порошка припоя. На первой стадии порошок сортируют струей азота от воздуходувки. При этом отсеиваются частицы с размерами меньше нужного. Затем порошок идет на сито, где задерживаются частицы с размерами, превышающими заданные величины.

Паяльные пасты с размером частиц 20–38 мкм применяются при монтаже печатных плат с шагом апертур трафарета до 0,4 мм, а с размером 20–50 мкм – для шага от 0,5 мм.

На качество порошков влияют два фактора.

Распределение размера частиц влияет на реологию паяльных паст, печать, растекаемость, характер отделения от трафарета и показатели осадки паст. Минимальный размер апертур трафарета зависит от минимального размера контактных площадок на печатной плате, при этом максимальный размер апертуры меньше или равен размеру контактной площадки. Нужный размер частиц подбирайте из расчета, что в самую маленькую апертуру трафарета должно гарантированно уместиться не менее 5 частиц припоя, как показано на рис. 12.

Флюс

Второй компонент паяльной пасты – это флюс. Роль флюса в паяльных пастах та же, что и при пайке «волной припоя», или селективной пайке. Флюс должен:

Удалить оксидную пленку и предотвратить повторное окисление в процессе пайки. Металлические поверхности в условиях высоких температур при оплавлении быстро окисляются. Твердые компоненты флюса при этих температурах размягчаются и переходят в жидкое состояние, покрывая и защищая спаиваемые поверхности от повторного окисления. Флюс восстанавливает металл и удаляет оксидную пленку с поверхности контактов электронных компонентов, финишного покрытия печатной платы и поверхности порошка припоя;

Удалить загрязнения. Впрочем, флюс не справится с большим количеством пото-жировых отпечатков, поэтому лучше плату брать в руки в перчатках;

Обеспечить стабильность вязкости пасты, требующуюся при печати и оплавлении.

Основные флюсующие компоненты и их роль указаны в таблице 3.

| Группа | Вещества | На что влияют | Пояснение |

|---|---|---|---|

| Активаторы | Аминхлоргидрат. Органические кислоты и т.д. | Активирующая способность (паяемость). Надежность (поверхностное сопротивление остатков флюса, уровень электромиграции и коррозии). Срок хранения. | Именно эти компоненты в основном обеспечивают эффективное удаление окислов. Активаторы не только размягчают и переводят в жидкую форму древесные смолы, они также смачивают поверхность металла и реагируют с окислами. |

| Канифоли | Древесная канифоль. Гидрированная канифоль. Диспропорционированная канифоль. Полимеризующаяся канифоль. Канифоль, денатурированная фенолом. Канифоль, денатурированная эфиром. | Печать. Паяемость. Стойкость к осадке. Клейкость. Цвет остатков флюса. Контролепригодность. | Эти виды канифоли размягчаются на стадии предварительного нагрева (температура размягчения 80–130°С) и растекаются по поверхности частиц припоя и по подложке. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. |

| Тиксотропные материалы | Пчелиный воск. Гидрированное касторовое масло. Алифатические амиды. | Четкость печати. Вязкость. Тиксотропность. Стойкость к осадке. Запах. Отмываемость. | Эти компоненты позволяют обеспечить стойкость пасты к напряжениям сдвига, возникающим в процессе печати и установки компонентов на плату, и восстанавливают вязкость пасты после нанесения ее на подложку. Дополнительные компоненты обеспечивают легкое отделение пасты от трафарета, что улучшает качество печати. |

Рассмотрим теперь факторы, влияющие на качество печати.

Рис. 6. Факторы, влияющие на качество печати

ПРИНТЕРЫ

Электронная промышленность развивается, и плотность монтажа компонентов на печатной плате растет, а размер компонентов уменьшается. Из-за этого требования к характеристикам и качеству паяльных паст ужесточаются.

Критичный фактор при монтаже печатных плат с высокой плотностью монтажа компонентов – выбор оборудования и параметров печати, а также качество и характеристики паяльных паст. Это означает, что даже если подобрана потенциально очень хорошая паяльная паста, результат может оказаться удручающим только из-за неправильной установки рабочих параметров принтера или неудачного подбора ракеля и способа изготовления трафарета.

Факторы, определяющие качество печати, перечислены на рисунке 6. Рассмотрим их подробнее.

Трафареты

Способы изготовления трафаретов (см. рис. 7):

Химическое травление;

Лазерная резка;

Гальванопластика.

Прежде использовались трафареты, полученные химическим травлением, в силу их относительной дешевизны. Однако форма апертур таких трафаретов не позволяет получать качественную печать при размере апертур менее 0,5 мм.

Трафареты, изготовленные лазерной резкой, имеют меньший размер апертур, но на стенках апертур остается окал, получившийся в результате плавления металла. Без дополнительной обработки такие трафареты невозможно использовать для апертур шириной менее 0,4 мм или под корпуса BGA c диаметрами площадок 0,25–0,3 мм. Эта проблема легко решается путем электрополировки трафаретов, которая убирает шероховатость со стенок апертур, что позволяет использовать такие трафареты при размере апертур до 0,2 мм.

Третий метод – гальванопластика – дает трафареты с размером апертур до 0,1 мм. Используется крайне редко, потому что такой размер апертур практически не используется, а стоимость производства высока.

Толщина трафарета определяется минимальными размерами и шагом между апертурами. Чем тоньше трафарет, тем лучше результаты при печати, поскольку тонкие трафареты вызывают меньшее напряжение сдвига в пасте при отделении от подложки (см. рис. 8).

Рис. 8. Чем тоньше шаблон, тем меньше сдвигается паста при отделении от подложки

Желательно, чтобы размер апертуры был несколько меньше площадки на печатной плате, чтобы скомпенсировать растяжение трафарета, допуски на совмещение и осадку паяльной пасты. Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Рис. 11. В отверстиях со скругленными углами адгезия между пастой и стенками отверстий меньше

Рис. 12. В самое маленькое отверстие трафарета должны вписываться от 4 до 5 самых больших шариков припоя

Геометрическая форма апертур сильно влияет на число дефектов пайки. Поэтому к изготовлению трафаретов нужно подходит очень ответственно, как на этапе конструирования, так и на этапе изготовления.

Правила расчета размеров апертур иллюстрирует рисунок 10. Рисунок 11 показывает, что при использовании апертур со скругленными углами уменьшается адгезия между пастой и стенками апертур при отделении трафарета от подложки, что уменьшает искажение отпечатка.

Что касается минимального размера апертур, то не менее 5 самых больших шариков припоя должны вписываться в самую маленькую апертуру по ее меньшей стороне (см. рис. 12).

Ракели

Ракели бывают резиновыми и металлическими. Резиновые ракели подразделяются по форме на квадратные, плоские и сабельные (см. рис. 13). Нельзя сказать, какой из ракелей лучше: от рабочего угла ракеля зависит растекаемость пасты, а хорошая растекаемость дает должное заполнение каждой апертуры паяльной пастой.

Рабочий угол сабельного ракеля составляет 70–80°. Поскольку сила, направленная вниз, относительно невелика, такой ракель больше подходит для паст с низкой вязкостью.

У квадратного ракеля рабочий угол составляет 45°. Он оказывает высокое давление на паяльную пасту, поэтому его лучше применять для высоковязких паст. Если работать этим ракелем с низковязкими пастами, то паста затечет под трафарет (см. рис. 14).

Рабочий угол плоского ракеля – 50–60°. Изменяя угол наклона, можно работать с пастами различной вязкости.

При работе с резиновыми ракелями надо постоянно следить, чтобы рабочая кромка всегда была острой. При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

В отличие от резиновых, жесткие металлические ракели не изнашиваются, работают долго и не захватывают пасту из отверстий.

Паяльные пасты для светодиодов

ALPHA Lumet P52

Низкотемпературная безотмывочная паяльная паста для светодиодов

Паяльная паста P52 из серии паст для светодиодов Lumet – это низкотемпературная паста для пайки особо чувствительных компонентов, в том числе и LED. Точка плавления бессвинцового сплава этой паяльной пасты ниже 140 о С, и паста отлично ведет себя с темопрофилями с пиками в 155-190 о С. После оплавления оставляет прозрачные твердые бесцветные остатки и не требует отмывки. Сплав олово-висмут-серебро точно выдержан, что гарантирует максимальную точность паяного соединения и стойкость к термоциклированию.

Технические характеристики Lumet P52 | ||

Sn42/Bi57.6/Ag0.4 | ||

Температура плавления | ||

90%, вязкость M21 | ||

Способ нанесения | Для нанесения через трафарет | |

Тип пасты | Тип 3, частицы 25-45 мкм | |

Артикул | Наименование | Сплав | Упаковка | ||

По запросу | Паяльная паста Lumet P52 M21 | Sn42/Bi57.6/Ag0.4 | |||

По запросу | Паяльная паста Lumet P52 M21 |

ALPHA Lumet P39

Бессвинцовая безотмывочная паяльная паста для светодиодов

P39 подойдет для монтажа SMD LED по бессвинцовой технологии в случаях, когда необходимо контактными автоматическое тестирование (pin test). Паста отлично наносится через трафарет, имеет долгий срок жизни на трафарете, а также обладает отличной клейкостью, благодаря чему компоненты хорошо выравниваются после установки на пасте. Точно выдержанные сплавы полностью коагулируют, пустоты после пайки минимальны, а остатки флюса прозрачные и твердые, что делает эту пасту идеальной для пайки LED.

Технические характеристики Lumet P39 | ||

Sn96.5/Ag3.0/Cu0.5 | Sn98.5/Ag0.8/Cu0.7 | |

Температура плавления | ||

88.8%, вязкость M17 | ||

Способ нанесения | Для нанесения через трафарет | |

Тип пасты | Тип 4, частицы 20-38 мкм (или Тип 3, частицы 25-45 мкм по запросу) | |

ROL0, низкоактивный канифольный флюс без содержания галогенов | ||

Артикул | Наименование | Сплав | Упаковка | ||

По запросу | Паяльная паста Lumet P39 M17 | Sn98.5/Ag0.8/Cu0.7 | |||

По запросу | Паяльная паста Lumet P39 M17 | Sn96.5/Ag3.0/Cu0.5 |

ALPHA Lumet P33

Бессвинцовая безотмывочная паяльная паста для SMD с мелким шагом

Lumet P33 – это бессвинцовая паяльная паста монтажа SMD с мелкими апертурами до 0.008мм 2 , которая выдерживает широчайший диапазон термопрофилей и облегчает переход на бессвинцовую технологию пайки. После оплавления соединения обретают приятный внешний вид, расброс нежелательных шариков припоя минимален. Паяльная паста Lumet P33 протестирована в соответствии всем основным стандартам на активность, коррозионность, реологию, образование пустот и тд.

Технические характеристики Lumet P34 | |

Sn96.5/Ag3.0/Cu0.5 | |

Температура плавления | |

88.5%, вязкость M13 или M04 | |

Способ нанесения | Для нанесения через трафарет или для пневмодозатора |

Тип пасты | Тип 3, частицы 25-45 мкм |

ROL0, низкоактивный канифольный флюс без содержания галогенов | |

Артикул | Наименование | Сплав | Упаковка | Sn96.5/Ag3.0/Cu0.5 |

Безопасность

Хотя материалы компании ALPHA ® не являются токсичными, их использование в типичных методах пайки будет сопровождаться выделением дыма и паров, крайне опасных и по требованию СанПиН эти вещества должны быть адекватно удалены из рабочей зоны, как для защиты здоровья монтажника, так и для его комфорта, с помощью дымоулавливающих устройств. В данном случае необходимы системы фильтрации воздуха, способные не только убрать запах и дым из воздуха, а также обеспечить полную отборку воздуха от примесей и вредных вещей. Среди наиболее зарекомендовавших себя производителей дымоуловителей, выделяется компания BOFA International, которая производит различные решения для обеспечения безопасности и качества работ монтажника.

Другие паяльные пасты ALPHA ®

Так же доступны другие паяльные пасты производства ALPHA

® .

Перед заказом, пожалуйста, уточняйте доступность и сроки поставки.

К выбору паяльной пасты нужно подходить с особой внимательностью. В значительном количестве случаев дефекты поверхностного монтажа зарождаются еще до того, как паяльная паста была извлечена из упаковки. Дело в том, что разработанные изготовителем характеристики паяльных паст (время схватывания, время жизни на трафарете, реология) по мере старения пасты могут подвергаться негативным изменениям. Паяльные пасты особенно чувствительны к теплу и влажности, воздействие которых может существенно повлиять на свойства и срок хранения пасты. Некоторое расслоение паяльной пасты, когда на ее поверхности появляется небольшое количество флюса, является нормальным для паяльной пасты. Но в результате воздействия избыточного тепла расслоение пасты резко возрастает, приводя к изменению ее реологии и, следовательно, дефектам нанесения и оплавления. Внешним признаком этого явления может служить значительное количество флюса, выделившееся на поверхности пасты. Этих изменений можно избежать, соблюдая условия транспортировки, хранения и применения. Компания ALPHA® поставляет свои паяльные пасты по специальной схеме, соблюдающей все требования, для того чтобы сохранить качество и технологичность своих продуктов. Принципы транспортировки заключаются в минимизации негативного воздействия окружающей среды на паяльную пасту и сводятся к сокращению времени транспортировки и использованию термоизоляционной упаковки.