Как пользоваться паяльной пастой: способы нанесения, инструкция

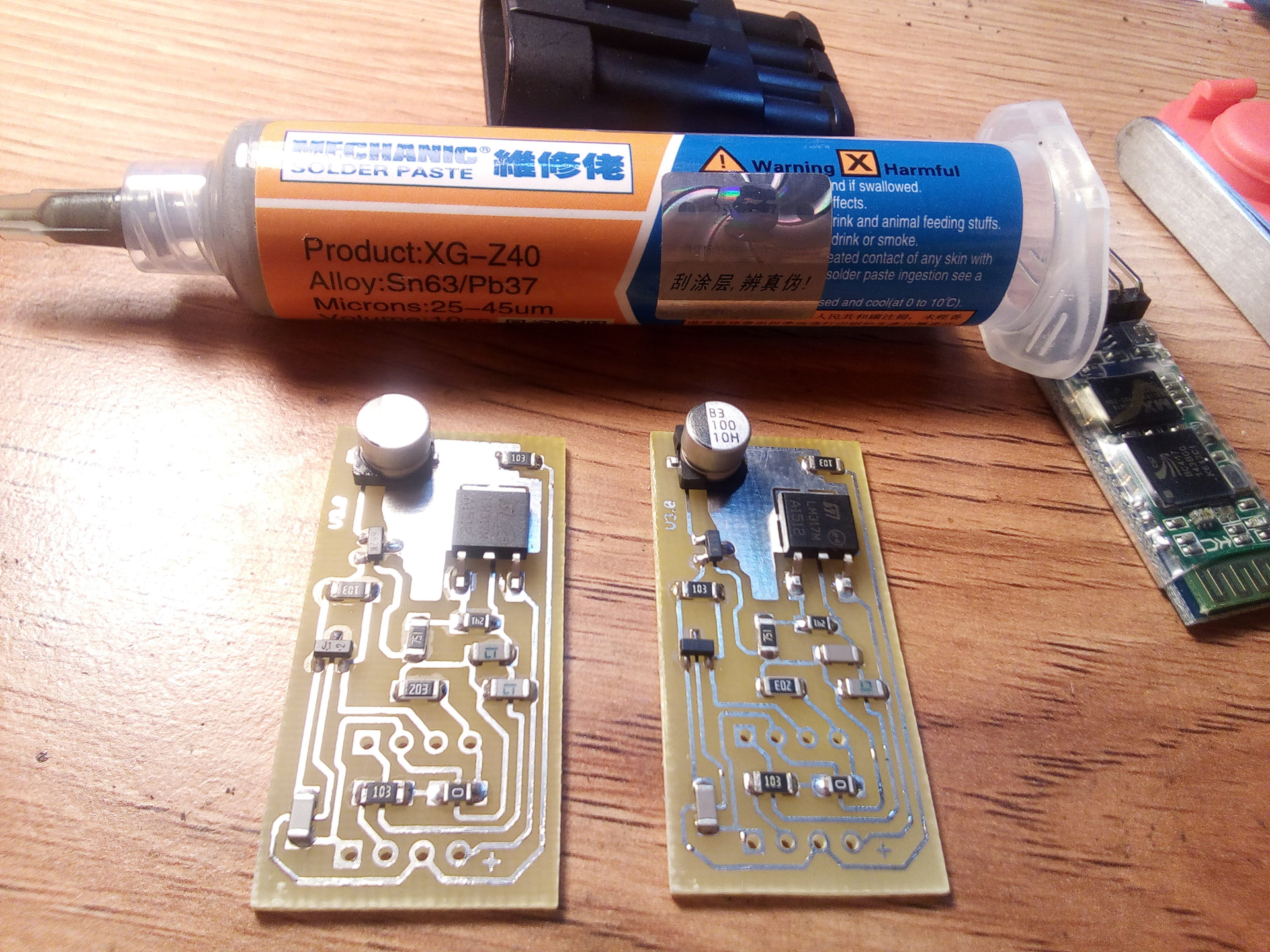

На сегодняшний день пайка паяльной пастой признана эффективным способом для соединения контактов поверхности микросхем и печатных плат. Вместе с этим, существуют определённые трудности работы, которые можно охарактеризовать как сложность технологического процесса в домашних условиях и как пользоваться флюсом для пайки подскажут советы и рекомендации специалистов. Основные преимущества технологии можно выразит в следующем:

- Нанесение паяльной пасты допустимо к печатным платам с очень мелкими деталями и компонентами.

Нанесение паяльной пасты на плату

- Не требуется использование паяльника с высокой рабочей температурой, можно применять паяльный фен или паяльники со средними нагрузочными характеристиками.

- Паста применяется для тех случаев, когда нет других вариантов обеспечения качественного соединения поверхности.

Общая классификация паст для пайки микросхем и плат

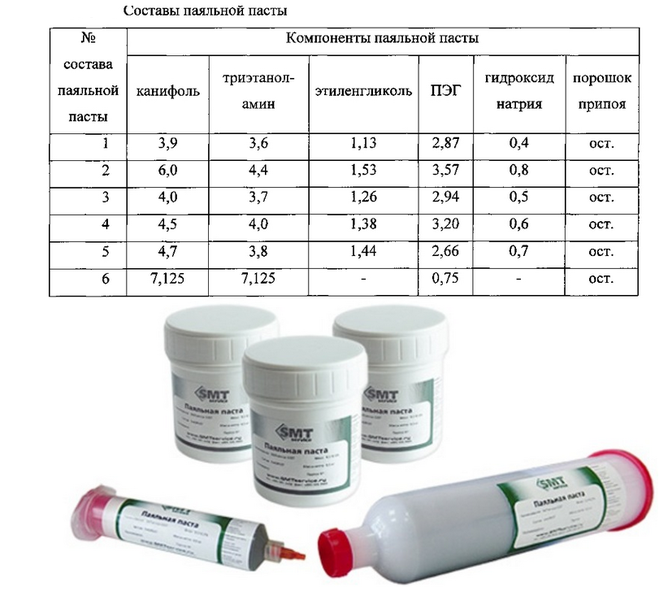

Согласно общепринятым правилам и регламентным положениям, допускается применение следующих компонентов для того чтобы знать как пользоваться паяльным флюсом в домашних и производственных целях.

- Припои с порошкообразными формами и вариантами дробления.

- Флюсовые компоненты.

- Связующие материалы.

- Общие добавки и специальные активаторы.

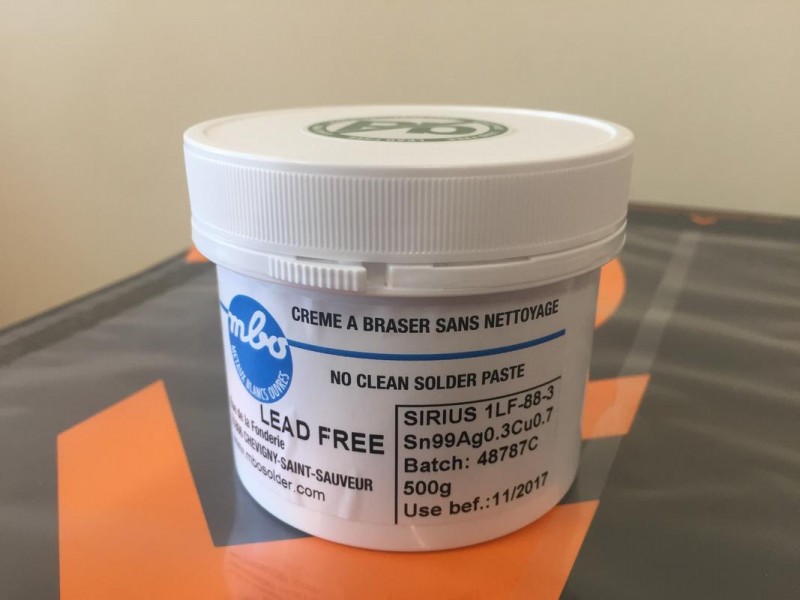

В качестве компонентов для припоя используют олово, серебро, а также традиционный свинец. Вместе с этим применения свинца в последнее время уходит на задний план, и нанесение паяльной пасты через трафарет осуществляется при помощи безсвинцовых компонентов.

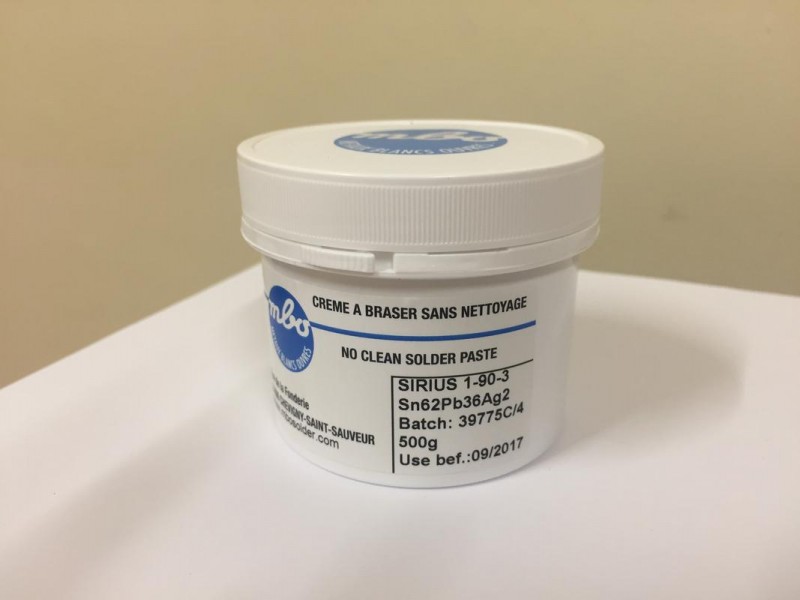

Далее, нужно учитывать следующее перед тем, как паять паяльной пастой, в каждом компоненты используют специальный флюс, который играет своеобразную роль обезжиривателя. Существенную роль в этом случае играют SMD компоненты, которые используются в большинстве групп печатных паст, и срок годности паяльной пасты из-за наличия активных химических компонентов составляет не более 6 месяцев. Но, в течение этого срока годности нужно помнить, что хранение паяльной пасты должно быть только в определённых температурных режимах, а именно от +2 С и до +10 С.

Варианты изготовления паяльных паст

Помимо основных компонентов составляющие основу материала, технологическая инструкция по применению паяльной пасты подразумевает несколько видов и категорий:

- Безотмывочный.

- Отмывочный.

- Растворимый вариант, на основе водной жидкости.

- С содержанием галогенов.

- Без содержания галогенов.

Нужно учитывать, что свойства паяльной пасты как пользоваться в определённых условиях зависят от наличия основных и вспомогательных компонентов, но в любом случае в тех пастах, где нет водной основы, обязательно присутствует канифоль. В данном случае для промывки в обязательном порядке используют слабый растворитель.

Как правильно провести пайку паяльной пастой?

Для того чтобы добиться лучшего эффекта процесса пайки, рекомендуем придерживаться некоторых правил:

- Проводим качественное обезжиривание поверхности платы при помощи специальных препаратов, затем обеспечиваем просушку микросхемы и платы.

- Платы фиксируем только в горизонтальном положении для проведения технологической пайки.

- В местах соединения равномерно наносим пасту.

- Наносим на ножки деталей SMD пасту, помимо основных компонентов рабочей платы микросхемы.

- Если используем нижний подогрев, применяем фен, который аккуратно просушивает всю плоскость обрабатываемой печатной платы. Осторожным потоком направлением струи горячего воздуха фена обеспечиваем растекание флюса.

- После того, как испарится флюс на обрабатываемой поверхности, требуется увеличить температуру фена для дальнейшего качественного соединения.

- Контроль за всем процессом осуществляем в визуальном режиме.

- По окончании работы проводим дополнительную технологическую очистку специальным препаратом.

Некоторые хитрости проведения паяльных работ

Если в заводских условиях весь процесс пайки отработан до автоматизма, то самостоятельное применение паяльной пасты имеет некоторые хитрости. Обязательно проводим обезжиривание печатной платы, не забываем смачивать все контакты, где имеются следы окислов. Если вы давно не использовали плату, и несмотря на ее хорошее состояние, также проводим обезжиривание.

Обязательно проводим обезжиривание печатной платы, не забываем смачивать все контакты, где имеются следы окислов. Если вы давно не использовали плату, и несмотря на ее хорошее состояние, также проводим обезжиривание.

Паяльная паста как основной материал обработки должна иметь хорошую субстанцию, то есть, паяльная паста не должна быть слишком жидкой или слишком густой, то есть субстанция должна иметь что-то среднее. Оптимальным вариантом будет всем известная «сметанная» субстанция. Процесс смачивания необходимо соблюдать на всем протяжении процесса пайки.

Субстанция для пайки

По всей плоскости платы наносится только тонкий слой паяльной пасты. Более толстый слой пасты используется для контактов SMD-компонентов. Но, для совсем простых конструкционных соединений, такой метод обработки неприемлем.

«Обратите внимание!

Для очень большой платы, где нет возможности использовать паяльный механизм, допускается применение паяльного фена, специальных устройств подогрева и даже утюга, но при этом помните, что рабочая температура прогревания не должна превышать +150 С, а также нужно следить за тем, чтобы не было эффекта покоробления платы в процессе разогрева.

»

В процессе работы образуются осадки и шлам, который необходимо убирать очень тщательно. Для этих целей можно использовать традиционный паяльник, который имеет специальное жало, известное как «микроволна».

Инструменты для пайки

Для проведения самостоятельной работы с использованием паяльной пасты, вам потребуются следующие инструменты и материалы:

- Технологический паяльник (температура не более +300 С).

- Бокорезы, а также технологический пинцет для обработки соединений.

- Шило или специальная острая игла.

- Состав припоя для обработки.

- Увеличительное устройство (стекло или лупа).

- Жидкий флюс с нейтральными характеристиками безотмывочного типа.

- Шприц, при помощи которого будем наносить флюс.

- Паяльный фен.

Инструменты для пайки

Если нет безотмывочного флюса, в редких случаях допускается применение спиртового раствора с канифолью, но помните, такой препарат можно использовать, но достаточного эффекта у вас вряд ли получится, поэтому этот вариант считается как запасной.

Паяльник напряжением 220 Вольт использовать также не рекомендуется. Вспомогательный способ, это паяльник напряжением 12 В-36 В, с характеристиками мощности 20-30 Ватт. Паяльный фен можно использовать только как запасной или основной вариант, но не нужно забывать о том, что прогревание нужно осуществлять для всей плоскости микросхемы равномерно, и при этом сначала для растекания флюса, затем увеличиваем температуру для сушки микросхемы.

В процессе работы обязательно соблюдаем требования безопасности, проветриваем помещение, и учитываем, что вы работаете с электро-опасными инструментами и химическими вредными веществами, используемые для пайки.

все о главном. Часть 3

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Александр Черный, технолог, ООО «Группа МЕТТАТРОН»

В первой и второй частях мы рассмотрели состав паяльных паст, влияние составляющих на конечный результат, а также факторы, определяющие качество печати.

В продолжении цикла обратимся к термическим характеристикам паст и особенностям THT-монтажа.

ТЕРМОПРОФИЛЬ

Рассмотрим состояние и поведение паяльной пасты во время процесса оплавления (рис. 32).

Рис. 32. Обзор зон термопрофиля

Начальный набор температуры

При повышении температуры растворители начинают испаряться. Характер испарения определяется индивидуальными температурами испарения используемых во флюсе растворителей. Смолы и тиксотропные материалы начинают размягчаться. Характер размягчения зависит от температур размягчения отдельных компонентов, лежащих в диапазоне 100–140°С.

Быстрый набор температуры может привести к разбрызгиванию пасты в результате закипания флюса и образованию перемычек. Плавный набор температуры позволит избежать подобных дефектов.

Стадия предварительного нагрева

На этой стадии растворители должны полностью улетучиться из пасты. Происходит активация флюса и равномерное распределение тепла в подложке.

Флюс становится очень мягким, переходит в жидкое состояние, равномерно обволакивает частицы припоя, растекается по подложке и защищает частицы припоя от повторного окисления.

Одновременно с повышением температуры и плавлением компонентов флюса «включаются» канифоли и активаторы, которые удаляют пленку окиси с частиц порошка припоя и с подложки.

Высокая температура в зоне предварительного нагрева может привести к плохому смачиванию подложки и окислению припоя вследствие быстрого испарения активаторов флюса. В случае плохого смачивания следует снизить температуру.

Если температура выводов компонентов растет быстрее, чем прогревается вся площадка, то слишком короткая зона предварительного нагрева приведет к тому, что при расплавлении припоя он переместится на выводы. В месте пайки выводов соберется излишнее количество припоя, который контактирует с соседними выводами. Поэтому если перемычки припоя возникают на этой стадии процесса, то необходимо провести регулировку зоны предварительного нагрева.

Рис. 33. «Седлообразный» профиль нагрева

Второй набор температуры

Когда частицы припоя достигают температуры плавления (точки ликвидуса), припой расплавляется, реагирует с флюсом, очищается от окисей, и происходит пайка.

Для большинства паяльных паст рекомендуемое время нахождения припоя в расплавленном состоянии составляет 30–40 с, чтобы обеспечить полное плавление припоя и достаточное время на смачивание спаиваемых поверхностей в случае, если в изделии установлены весьма теплоемкие компоненты.

Медленный набор температуры между зоной предварительного нагрева и точкой ликвидуса может привести к окислению шариков припоя, что приведет к плохому смачиванию выводов компонентов и подложки. В случае плохого смачивания, следует использовать более быстрый набор температуры между зоной предварительного нагрева и точкой ликвидуса.

Низкая температура и недостаточное время нахождения в зоне оплавления может стать причиной образования пустот. В случае образования большого количества пустот, следует увеличить время нахождения или (и) увеличить температуру в зоне оплавления (> 45 с).

ТИПЫ ТЕРМОПРОФИЛЯ

В конвекционных печах оплавления используются два профиля нагрева: линейный и седлообразный (см. рис. 33). Хотя рекомендуется работать по показанному на рисунке 32 седлообразному профилю, давайте посмотрим, что стоит за каждым из этих подходов.

Когда пайка оплавлением только начала внедряться в технологию поверхностного монтажа, количество компонентов на поверхности изделия было не очень большим, и разница в теплоемкости отдельных элементов была незначительной. Простая конфигурация платы позволяла без особых проблем работать с плавным набором температуры, без зоны предварительного прогрева.

Миниатюризация привела к повышению плотности монтажа и к появлению весьма теплоемких элементов типа корпусов BGA и QFP.

Большой разброс теплоемкости отдельных компонентов не давал добиться теплового равновесия при нагреве по линейному закону (и даже по седлообразному), да еще в обычных инфракрасных печах с проблемами затенения и разницы теплопоглощения из-за цвета изделий.

Тогда появился процесс пайки оплавлением в паровой фазе, который позволял добиться весьма хорошей равномерности прогрева. Однако от него вскоре пришлось отказаться из-за развития трещин, отрыва компонентов от подложки при резком нагреве, токсичности растворителей и запрета на использование фторуглеродных растворителей CFC.

Затем появился популярный сейчас процесс пайки в конвекционных печах, который обеспечивает гораздо более равномерный прогрев, чем инфракрасные печи.

Что касается причины, по которой в нем используется седлообразная кривая нагрева, то она заключается в стремлении добиться с помощью принудительной циркуляции такого же теплового равновесия, которое было характерно для процесса пайки в паровой фазе.

Рис. 34. Прогрев компонентов разной

величины при линейном и

седлообразном температурном профиле

При разработке кривой нагрева более важно учитывать характер и конструкцию электронных компонентов и подложки, нежели поведение паяльной пасты в ходе нагрева. Пример: измерим температуру пайки бескорпусного конденсатора и микросхемы в корпусе BGA (см. рис. 34). Разница в теплоемкости влияет на скорость прогрева и температуру.

Пример: измерим температуру пайки бескорпусного конденсатора и микросхемы в корпусе BGA (см. рис. 34). Разница в теплоемкости влияет на скорость прогрева и температуру.

При седлообразном термопрофиле пайки компоненты с большей теплоемкостью догоняют по температуре остальные компоненты до начала следующего участка набора температуры. Это уменьшает разницу температур компонентов в точке пайки.

На рисунке 35 показана разница в поведении вязкости паст при линейном и седлообразном термопрофиле. Более резкий набор температур в седлообразном профиле обуславливает необходимость использования большего количества типов растворителей с разной температурой кипения.

Рис. 35. Изменение вязкости пасты

при линейном и седлообразном профиле нагрева

Работать можно и с линейным, и с седлообразным профилем, лишь бы передавалось количество тепла, необходимое для испарения растворителей. При настройке термопрофиля нужно тщательно учесть все аспекты, влияющие на равномерный нагрев всех поверхностей (как компонентов, так и печатной платы), чтобы обеспечить качественную пайку каждого компонента.

Исходя из опыта технологов, работающих на производстве, можно сказать, что неверно выбранный размер и форма апертур гораздо сильнее влияют на качество пайки и появление дефектов (перемычек и бусинок припоя), чем не совсем корректно подобранный термопрофиль.

Оценка надежности готовых изделий

При использовании безотмывочных паст после пайки на поверхности печатной платы остается некоторое количество остатков флюса. Требуемый уровень надежности определяется заказчиком в зависимости от характера изделий. В соответствии с международным стандартом IPC, электронные изделия делятся на три класса:

Class 1 — изделия общего назначения. Для них допустимо некоторое количество дефектов, и критерии надежности к ним предъявляются минимальные. Пример: компьютерная мышь.

Class 2 — изделия, нарушение функционала которых чревато последствиями. Это бытовая техника, электроника в автомобилях. Например, телевизор при выгорании печатной платы может вызвать пожар.

Class 3 — изделия, от бесперебойной работы которых зависит здоровье и жизнь людей. Это системы жизнеобеспечения, авиастроение. Зачастую в третьем классе изделий выделяются подклассы, которые можно условно назвать «Military» и «Space». Class 3C — газоанализатор в угольной шахте; Class 3B — военная техника; Class 3A — система жизнеобеспечения на МКС.

Это системы жизнеобеспечения, авиастроение. Зачастую в третьем классе изделий выделяются подклассы, которые можно условно назвать «Military» и «Space». Class 3C — газоанализатор в угольной шахте; Class 3B — военная техника; Class 3A — система жизнеобеспечения на МКС.

Как говорилось в первой статье цикла, паяемость и надежность зачастую антагонистичны, поскольку все активаторы (органические кислоты, галогены) коррозионно агрессивны и могут снизить надежность в зависимости от их содержания в остатках флюса.

Рис. 36. Механизм возникновения ионной миграции

Рис. 37. Пример диаграммы SIR

При проверке надежности продукта проверяют следующие показатели:

— Проверка деградации электроизоляционных свойств пасты (см. рис. 36, 37 и 38). Это испытание характеризует флюс по степени снижения сопротивления изоляции жесткого гребеночного электрода в условиях высокой влажности и температуры. Флюс испытывают на поверхностное сопротивление по методике IPCTM-650 при 85°С и относительной влажности 85%. Если остатки флюса, в которые входят смолы, активаторы и тиксотропные материалы, гигроскопичны и хотя бы частично диссоциируют на ионы, то сопротивление изоляции падает.

Если остатки флюса, в которые входят смолы, активаторы и тиксотропные материалы, гигроскопичны и хотя бы частично диссоциируют на ионы, то сопротивление изоляции падает.

Рис. 38. Дендриты

Компания «KOKI», кроме классических методов, применяет собственные, более жесткие испытания.

— Коррозия. Для испытания флюса на коррозионную агрессивность (см. рис. 39) применяют два метода: тест на коррозию медной пластины и медного зеркала. В зависимости от применяемых стандартов (IPC, JIS и т. д.), методики будут отличаться. Детали методик смотрите в соответствующих стандартах.

— Ионные загрязнения. Это испытание оговаривается в стандарте MIL. При погружении оплавленной платы в водный раствор изопропилового спирта на ионографе по сопротивлению определяют количество ионных остатков. Полученную величину сопротивления пересчитывают в NaCl (г/см2). Уровень ионных остатков, допустимый по МIL для паст с флюсом RMA, не должен превышать 3,1 г/см2. Однако, поскольку этот тест определяет ионное загрязнение, вызванное не только флюсом, но и подложкой и компонентами, то получаемые результаты используют только для справки.

Рис. 39. Тест на коррозионную стойкость

Остатки флюса

Флюс паяльной пасты состоит из растворителей и твердых веществ: смол, активаторов, тиксотропных материалов. Содержание твердых веществ во флюсах паяльных паст «KOKI» составляет до 60–70%, причем большая часть этих веществ после пайки остается на поверхности изделия в виде остатка.

Поскольку столь большое количество твердых веществ поддерживает заданные реологические и другие свойства пасты, то понятно, что, не прибегая к пайке в среде азота, снизить их содержание технически трудно.

При разработке новых флюсов производители стремятся к тому, чтобы смолы во флюсе были по возможности бесцветными — это улучшает косметический вид платы после пайки.

Контролепригодность изделий

По мере миниатюризации электронных компонентов и роста плотности монтажа становится все труднее разместить на плате необходимые контрольные точки для проверки цепей. Поскольку при отсутствии таких площадок щупы тестера контактируют непосредственно с галтелью припоя, состояние и расположение остатков флюса на месте пайки становится важным фактором тестируемости схемы.

Типичные факторы, затрудняющие контакт щупа с металлом, и меры преодоления проблем приводятся в таблице 5.

| Факторы | Меры преодоления |

|---|---|

| Объемный остаток флюса | Поскольку толстый осадок снижает проводимость и ухудшает контакт щупа, следует, насколько это возможно, снизить содержание твердых веществ |

| Растекаемость флюса | Как и в приведенном выше случае, для лучшего контакта желательно иметь по возможности более тонкий слой остатков флюса. Флюс следует составлять так, чтобы во время пайки он обтекал кромку припоя и оставлял на нем как можно более тонкий слой осадка |

| Твердость остатка | При ударе пробника по остатку флюса он растрескивается, и его кусочки прилипают к носику щупа, что ухудшает электропроводность. Поэтому нужно подбирать компоненты флюса так, чтобы его остатки сохраняли определенную пластичность |

Конструкция тестера (тип щупа, контактное давление, местоположение контакта и т. д.) д.) |

Использование одноштырьковых пробников, увеличение давления при контакте и т.д. |

Однако реализовать хорошую тестируемость по приведенным рекомендациям на практике проблематично, и вот почему:

— Уменьшение количества твердых составляющих флюса отрицательно скажется на других характеристиках пасты, таких как печатаемость, срок жизни, клейкость, паяемость.

— Растекание флюса можно регулировать использованием смол, канифолей и тиксотропных материалов с низкой температурой плавления. Например, температура плавления канифоли марки WW («прозрачная, как вода») составляет всего 80°С, но ее применение в композиции флюса вызывает серьезные проблемы с осадкой пасты.

— Твердость остатков флюса. Подобно растекаемости, твердость остатков флюса теоретически можно регулировать с помощью легкоплавких смол. На деле же для стойкости к осадке приходится вводить смолы с более высокой температурой размягчения, например смолы, полимеризованные абиетиновой кислотой. Такие смолы размягчаются при температуре порядка 140°С, и из-за них растрескиваются остатки флюса. После тщательных проработок специалисты компании «KOKI» пришли к выводу, что для предотвращения растрескивания остатков флюса они должны сохранять некоторую пластичность, чтобы щуп тестера легко проходил через слой остатков флюса даже при комнатной температуре.

Такие смолы размягчаются при температуре порядка 140°С, и из-за них растрескиваются остатки флюса. После тщательных проработок специалисты компании «KOKI» пришли к выводу, что для предотвращения растрескивания остатков флюса они должны сохранять некоторую пластичность, чтобы щуп тестера легко проходил через слой остатков флюса даже при комнатной температуре.

Рис. 40. Окисление в воздушной среде и в среде азота

ОСОБЕННОСТИ ПАЙКИ ОПЛАВЛЕНИЕМ В СРЕДЕ АЗОТА

Паяльные пасты с размером зерна менее 10 мкм сильно окисляются при нагреве в атмосферном воздухе, потому что отношение площади поверхности частицы припоя к ее объему обратно пропорционально радиусу частицы, а толщина окисной пленки не зависит от размера частицы. Чем мельче размер зерна, тем большее количество металла окислится.

Для предотвращения повторного окисления паяльной пасты в процессе оплавления применяется пайка в среде азота. В конвекционную печь оплавления подается не атмосферный воздух, а практически чистый азот с содержанием кислорода < 1000 ppm.

Достоинства пайки в среде азота:

— улучшается паяемость;

— уменьшается количество остатков флюса;

— можно паять очень мелкие элементы;

— повышается надежность.

Улучшение паяемости

Нет необходимости поддерживать химическую активность флюса на протяжении процесса пайки, поэтому основное внимание уделяется смачиваемости и вязкости.

Уменьшение количества остатков флюса

В отличии от пайки в атмосфере, при пайке в азотной среде нет необходимости вводить в состав флюса большое количество канифолей, так как не происходит повторное окисление. Поэтому остатков флюса после пайки будет на порядок меньше.

Надежность

Нет необходимости вводить большое количество активаторов, поэтому намного увеличивается поверхностное сопротивления остатков флюса, и флюс обладает самой низкой химической активностью.

Единственный недостаток пайки в азотной среде — дороговизна оборудования. Поэтому следует внимательно изучить и обосновать необходимость использования этого специального процесса: возможно, требуемую надежность можно получить и в воздушной атмосфере, оптимизируя разводку платы, состав пасты и режим пайки.

ПАЙКА КОМПОНЕНТОВ СО ШТЫРЕВЫМИ ВЫВОДАМИ (THT-монтаж)

В большинстве случаев на печатную плату монтируются как SMD-компоненты, так и компоненты со штыревыми выводами. В производственных условиях вначале устанавливают и оплавляют SMD-компоненты, затем вставляют компоненты со штыревыми выводами и завершают процесс автоматической пайкой «волной припоя». Это называется смешанным монтажом.

Альтернатива — THT-монтаж: пайка SMD-компонентов и компонентов со штыревыми выводами с помощью пасты. Последовательность операций при этом выглядит следующим образом:

— нанесение паяльной пасты на контактные площадки;

— установка SMD-компонентов;

— установка компонентов со штыревыми выводами;

— пайка в печи оплавления.

При необходимости двустороннего монтажа последовательность операций будет такой:

— нанесение паяльной пасты на контактные площадки;

— нанесение термоотверждаемого клея под корпуса наиболее тяжелых элементов;

— установка SMD-компонентов;

— переворачивание платы;

— нанесение паяльной пасты на контактные площадки и в сквозные отверстия;

— установка SMD-компонентов;

— установка компонентов со штыревыми выводами;

— пайка в печи оплавления.

Такой порядок монтажа используется при производстве большинства миниатюрных устройств, таких как смартфоны и ноутбуки.

Ключевой вопрос при внедрении такого процесса: как обеспечить нанесение нужного количества пасты (припоя) в отверстия.

Рис. 41. К расчету количества пасты для нанесения в отверстия

Рис. 42. Если вывод слишком тонок, припоя может не хватить для нормальной пайки в отверстие

Паяльная паста — смесь припоя и флюса в отношении 1:1 по объему. Необходимое количество паяльной пасты вычисляют по объему сквозного отверстия и площади сечения вывода (см. рис. 41). Чтобы обеспечить необходимое количество припоя, учитывайте следующее.

Конструкция подложки

Шаг между отверстиями определяет размер и форму апертур. Проблемы возникают при малом шаге между отверстиями. Слишком маленький шаг осложняет THT-монтаж, поскольку затрудняет нанесение нужного количество припоя.

Рис. 43. Печать в два прохода

Рис. 44. Печать на вертикальном прессе

Диаметр отверстия

Если диаметр отверстия значительно превосходит диаметр вывода, то при передвижении печатной платы по конвейерной линии и установке компонента паяльная паста может выпасть из отверстия (см. рис. 42).

рис. 42).

Метод печати и модель принтера также влияют на нанесение достаточного количества припоя.

Обычная печать с металлическим или резиновым ракелем (в два прохода)

Чтобы обеспечить нанесение достаточного количества пасты, необходимо нанести ее не только на поверхность контактной площадки, но и в каждое сквозное отверстие. При традиционной печати необходимо сделать, по крайней мере, два прохода (см. рис. 43), чтобы некоторое количество пасты попало в отверстия. Однако такая многозаходная печать может привести к размазыванию пасты и образованию перемычек при высокой плотности печатного рисунка.

Нанесение паяльной пасты при помощи дозатора

Можно выделить два типа нанесения паяльной пасты при помощи дозаторов: контактное и бесконтактное. При контактном нанесении паяльной пасты используется трафарет. Принцип нанесения схож с нанесением при помощи ракеля: поршень выдавливает пасту из кассеты через печатающую головку, которая перемещается по поверхности трафарета. В печатающую головку паяльная паста подается под постоянным давлением, поэтому паста заполняет все апертуры и сквозные отверстия.

В печатающую головку паяльная паста подается под постоянным давлением, поэтому паста заполняет все апертуры и сквозные отверстия.

При бесконтактном нанесении паяльная паста наносится непосредственно на каждую контактную площадку и в каждое переходное отверстие по отдельности, и объем наносимой паяльной пасты определяется временем нанесения.

Трафареты

На количество пасты, попадающее в отверстие, сильно влияют следующие характеристики трафарета:

— Толщина трафарета. Стандартный вариант: 100 мкм. Увеличение толщины трафарета определенно помогает увеличить количество наносимой в отверстие пасты без роста площади отпечатка. Например, при увеличении толщины трафарета со 100 до 150 мкм прирост по объему составляет 50%. Допустим, флюс и припой в пасте смешаны в объемном соотношении 1:1. Это значит, что увеличение толщины трафарета на 50 мкм дает увеличение количества наносимого припоя на 25%.

— Габаритные размеры апертур. Учитывайте диаметр металлизированного отверстия и размеры вывода компонента.

Рис. 45. Нанесение паяльной

пасты для разъема PGA

Рис. 46. Нанесение паяльной

пасты для штекерного разъема

Конструкция апертур

В зависимости от конструкции компонентов, шаг между сквозными отверстиями может быть очень маленьким. В таких случаях потребуется прибегать к особой конструкции апертур. Пример для разъема адаптера PGA показан на рисунке 45; для штекерного разъема — на рисунке 46.

Длину, А и ширину определяйте с учетом минимально необходимого объема припоя и опасности возникновения перемычек с соседними площадками.

Рис. 47. Вытеснение пасты из отверстий выводом

Паяльная паста

Паста, применяемая для процесса THT-монтажа, должна обладать высокими характеристиками печати (переносимость с трафарета), технологичностью при монтаже компонентов и высокой паяемостью. Особое внимание при этом следует обратить на следующие две характеристики.

Вязкость

— На стадии печати: при использовании стандартных принтеров с ракелем лучше использовать пасты с низкой вязкостью. Менее вязкие пасты легче проникают в отверстия. При использовании контактных дозаторов лучше работать с пастами более высокой вязкости, поскольку при увеличении вертикального давления, что требуется для увеличения количества пасты, загоняемого в отверстие, на схемах с высокой плотностью печатного рисунка паста подтекает под трафарет. Для дозаторов с бесконтактным нанесением выпускаются специальные паяльные пасты.

Менее вязкие пасты легче проникают в отверстия. При использовании контактных дозаторов лучше работать с пастами более высокой вязкости, поскольку при увеличении вертикального давления, что требуется для увеличения количества пасты, загоняемого в отверстие, на схемах с высокой плотностью печатного рисунка паста подтекает под трафарет. Для дозаторов с бесконтактным нанесением выпускаются специальные паяльные пасты.

— При передвижении печатной платы по конвейерной линии и установке компонентов: на рисунке 47 слева вывод компонента заходит в заполненное пастой отверстие. Если вязкость пасты слишком низка, при тряске на скоростном координатном столике во время автоматического монтажа компонентов какое-то количество пасты вытрясется из отверстия, и в результате припоя не хватит. При использовании скоростного оборудования учитывайте этот фактор.

Рис. 48. Контроль изделия после пайки методом «штырек в пасте»

Контролепригодность

При THT-монтаже на каждое металлизированное отверстие наносится большое количество пасты, и после пайки там остается большое количество остатков флюса. Поэтому вопрос контролепригодности в этом случае весьма важен (см. рис. 48).

Поэтому вопрос контролепригодности в этом случае весьма важен (см. рис. 48).

Еще раз отметим, что при внедрении процесса THT-монтажа наиболее важный вопрос — как обеспечить достаточное количество припоя.

В зависимости от метода, который используется на Вашем производстве, компания «KOKI» поставит Вам паяльную пасту, максимально подходящую под Ваш технологический процесс.

Советуем прочитать:

Паяльные пасты: Все о главном. Часть 1

Паяльные пасты: Все о главном. Часть 2

Паяльные пасты: Все о главном. Часть 4

Хранение паяльных материалов. Часто возникающие вопросы.

Что такое паяльная паста и как ее использовать?

Пайка — один из самых надежных способов соединения двух материалов без их сплавления. Именно по той причине, что он используется для сборки электронных компонентов на печатной плате.

Перед сборкой компонентов необходимо убедиться, что поверхность платы свободна от загрязнений и окисления. В противном случае это приведет к короткому замыканию и выходу из строя печатной платы.

В противном случае это приведет к короткому замыканию и выходу из строя печатной платы.

Для предотвращения этого используется паяльная паста. Паяльная паста состоит из флюса и металлических частиц. Флюс очищает поверхность платы и предотвращает дальнейшее окисление.

Помимо действия в качестве защитного покрытия, паяльная паста также укрепляет соединения и обеспечивает прохождение тока.

Ниже приводится подробное руководство по назначению паяльных паст, их типам и правильному использованию.

Что такое паяльная паста?

Паяльная паста представляет собой металлический сплав, который плавится для создания прочной связи между двумя металлами. Это комбинация частиц металлического припоя и липкого флюса.

Одним из основных требований к паяльной пасте является низкая температура плавления. Только тогда он расплавится раньше, чем заготовки для создания стыка.

Паяльная паста также является относительно хорошим проводником электричества. Это позволяет использовать паяльную пасту для соединения электрических проводов и сборки печатных плат. Помимо создания механического соединения, паяльная паста также создает электрическое соединение между ними.

Это позволяет использовать паяльную пасту для соединения электрических проводов и сборки печатных плат. Помимо создания механического соединения, паяльная паста также создает электрическое соединение между ними.

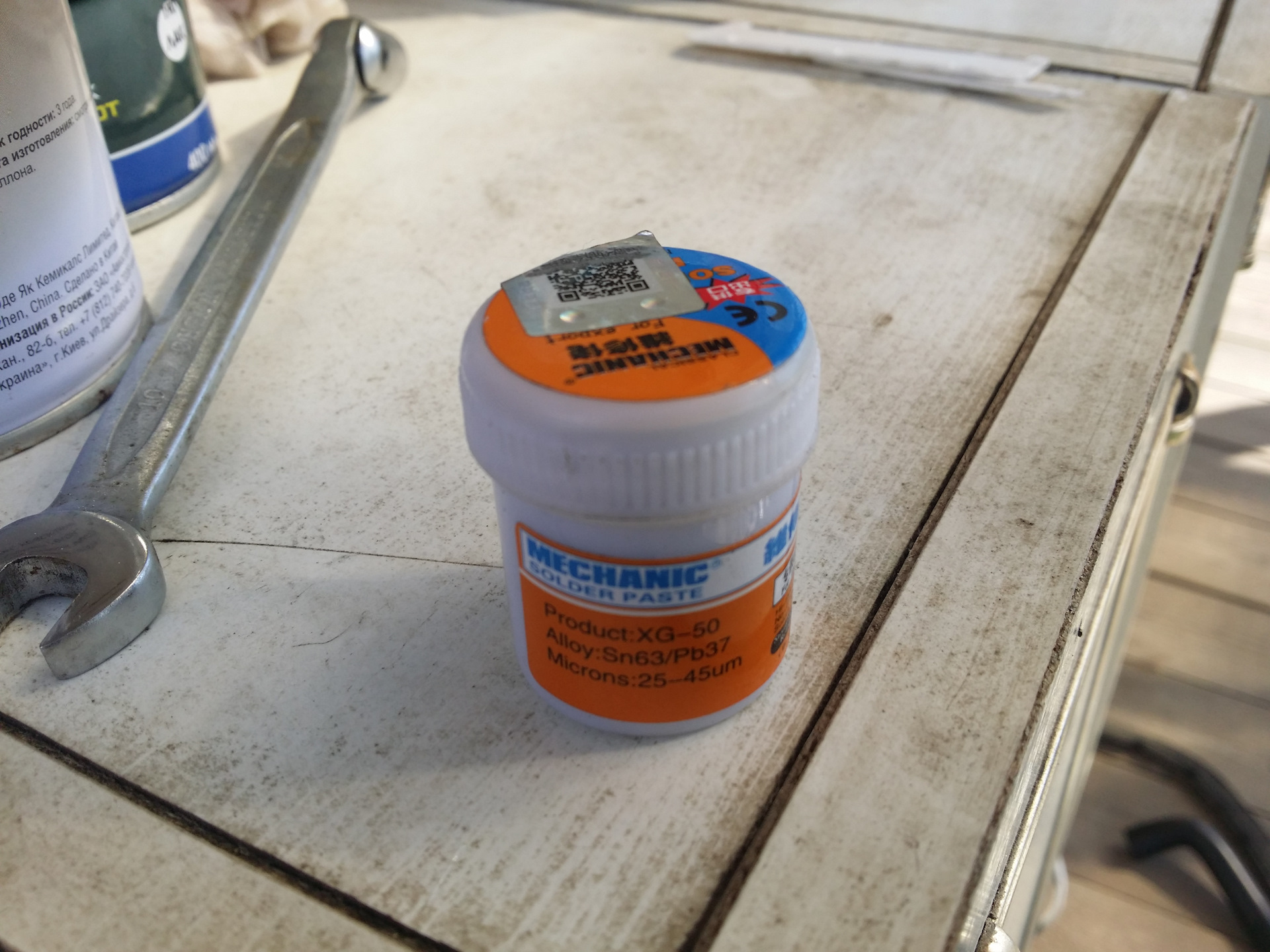

Первоначально паяльные пасты изготавливались из смеси олова и свинца. Паяльные пасты, используемые в электропайке, состояли из 60% олова и 40% свинца. Но из-за вредного воздействия свинца современные паяльные пасты также не содержат свинца.

Марки паяльной пасты

Существуют различные марки паяльной пасты, соответствующие вашим потребностям в пайке. Вы должны выбрать один в зависимости от типа пайки и материалов, которые вы хотите паять.

Паяльная паста подразделяется на марки в зависимости от размера шариков припоя. Невозможно измерить точный размер шаров и оценить их. Итак, паяльная паста градуирована таким образом, что 80% шариков попадают в диапазон размеров.

Вот список различных типов марок и размеров шариков припоя каждой марки.

| Марка паяльной пасты | |

|---|---|

| Тип 1 | 75–150 мм |

| Тип 2 | 45–75 мм |

| Тип 3 | 25–45 мм |

| Тип 4 | от 20 мм до 38 мм |

| Тип 5 | 10–25 мм |

| Тип 6 | от 5 мм до 15 мм |

| Тип 7 | от 2 мм до 11 мм |

| Тип 8 | от 2 мм до 8 мм |

Помимо размера шариков припоя, припой также подразделяется на различные типы в зависимости от типа флюса.

- Паяльные пасты на основе канифоли: Как следует из названия, эти паяльные пасты состоят из канифоли. Вы можете очистить эти флюсы после пайки с помощью растворителей.

- Паяльные пасты на основе водорастворимого флюса: Они состоят из гликолевой основы и органических материалов. Водорастворимые флюсы можно очищать с помощью чистящих средств, которые легко доступны на рынке

- Паяльная паста, не требующая отмывки: Не требующие отмывки флюсы состоят из смол и твердых остатков. Основным преимуществом использования флюсов без очистки является то, что вам не нужно тратить деньги на чистящие средства. Но вы не можете использовать этот флюс во всех средах. Чтобы использовать этот флюс, вам нужно иметь опрятную среду и инертную среду потока.

Как использовать паяльную пасту?

Независимо от того, используете ли вы паяльную пасту при массовой сборке печатных плат или при сборке прототипов печатных плат, вы должны точно следовать определенным шагам.

Сначала необходимо нанести паяльную пасту на печатные платы. При этом вы должны убедиться, что наносите только на те участки, где будете паять.

Для этого есть разные способы. Мы перечислили два самых популярных метода нанесения припоя,

9.0024 Использование трафаретаПервый способ — использование трафарета. Трафарет позволяет наносить паяльную пасту только на нужные участки.

Поместите трафарет на плату и нанесите через него паяльную пасту. Вы должны убедиться, что нанесли необходимое количество паяльной пасты. Если вы нанесете слишком мало, соединения не будут прочными и легко сломаются.

С другой стороны, если нанести слишком много, швы станут слишком большими. Кроме того, это приведет к возможности замыкания между соседними колодками.

Использование струйного принтера

Хотя трафарет хорошо справляется с нанесением припоя для массовых сборок печатных плат, вам придется потратить много времени на изготовление трафарета в зависимости от шаблона сборки печатной платы. Кроме того, также трудно контролировать количество припоя, наносимого на плату.

Кроме того, также трудно контролировать количество припоя, наносимого на плату.

Этих недостатков лишены струйные принтеры. Но струйная печать подходит не для всех типов паяльной пасты. Паяльная паста должна быть более жидкой, если вы хотите напечатать ее с помощью струйной печати.

Струйный принтер программируется в зависимости от схемы сборки печатной платы. У него есть картридж, в который вы должны залить паяльную пасту.

Затем принтер наносит нужное количество паяльной пасты на требуемые участки платы. Струйная печать паяльной пасты обеспечивает большую гибкость и повышает точность нанесения паяльной пасты.

Сборка электронных компонентов

После того, как вы нанесли паяльную пасту на печатную плату, вы должны пропустить ее через машину для захвата и установки.

Как и нанесение припоя, сборка компонентов на припое также имеет разные методы. Для начала вы идете с машиной для выбора и размещения. Это одна из самых простых и легких техник.

Машина для захвата и размещения добавляет электрические компоненты в области, где вы нанесли припой.

Существуют различные способы сборки электрических компонентов на печатной плате. Тем не менее, сборочно-разборная машина предлагает самый простой и надежный способ сборки печатных плат. Вы также можете выбрать другие методы, такие как пайка оплавлением.

Когда машина для захвата и размещения добавляет компоненты, припой будет удерживать компоненты из-за поверхностного натяжения.

На этом этапе нужно помнить о двух вещах. Вы не должны стучать или трясти доску. Если вы это сделаете, компоненты могут упасть. Кроме того, если вы будете припаивать компоненты слишком долго, паяльная паста испортится и не будет удерживать компоненты.

Хранение паяльной пасты

При хранении паяльной пасты необходимо убедиться, что окружающая среда и температура подходят для нее. В противном случае паяльная паста потеряет свои свойства и станет бесполезной.

Паяльные пасты склонны к окислению из-за большой поверхности шариков припоя. Поэтому, чтобы предотвратить это, вы должны хранить их в герметичных контейнерах.

Поэтому, чтобы предотвратить это, вы должны хранить их в герметичных контейнерах.

Кроме того, их нужно хранить при низких температурах. Помимо сведения к минимуму скорости окисления, низкая температура снижает скорость разложения флюса.

Однако вы также должны следить за тем, чтобы температура не опускалась ниже точки замерзания.

Каждая паяльная паста имеет срок годности. Срок годности можно посмотреть на этикетке. Никогда не используйте паяльную пасту с истекшим сроком годности.

Соединения, создаваемые этими припоями, не будут ни прочными, ни надежными. Такие соединения легко сломаются, и в конечном итоге вы потратите больше денег на замену всей печатной платы.

Заключение

Паяльная паста играет ключевую роль в процессе пайки, создавая надежные соединения, обеспечивая электропроводность и защищая детали от коррозии и окисления.

Но для достижения всех этих целей необходимо выбрать правильный тип паяльной пасты. После выбора вы можете нанести паяльную пасту на заготовки и использовать соответствующую технику пайки, чтобы выполнить работу.

Если у вас есть другие вопросы или сомнения, сообщите нам об этом в разделе комментариев. Мы поможем вам. Вы также можете оставлять свои мысли и мнения в поле для комментариев.

Понимание пайки. Часть 3: Применение паяльной пасты

Однажды я услышал, как комик Рита Руднер задала этот вопрос во время выступления; «Почему, когда вы смешиваете воду и муку, вы получаете клейстер… а затем добавляете яйца и сахар, и вы получаете пирог? Куда девается паста?» Мои познания в кулинарной химии недостаточны, чтобы ответить на ее вопрос, но основная форма пасты именно такая, как она ее описала, и она все еще может многое сделать. В течение многих лет это было популярное решение для детских художественных проектов в начальной школе, и даже сегодня люди все еще используют эту простую пасту для создания удивительных поделок из папье-маше, таких как пиньяты и маски.

Знаете, для чего еще годится паста? Пайка печатных плат. Хорошо, вы правы. Паста, используемая для пайки компонентов на печатные платы, представляет собой гораздо более сложный рецепт, чем просто вода и мука, но это все же паста. Паяльная паста на самом деле представляет собой изобретательную комбинацию порошкообразного припоя и густого пастообразного флюса, используемую в процессе оплавления припоя. Как это используется в различных приложениях паяльной пасты для сборки печатных плат, это то, о чем должны знать разработчики печатных плат, и мы более подробно рассмотрим это здесь.

Паяльная паста на самом деле представляет собой изобретательную комбинацию порошкообразного припоя и густого пастообразного флюса, используемую в процессе оплавления припоя. Как это используется в различных приложениях паяльной пасты для сборки печатных плат, это то, о чем должны знать разработчики печатных плат, и мы более подробно рассмотрим это здесь.

Какая паста используется для нанесения паяльной пасты?

Электронные компоненты сначала вручную припаивались к печатным платам, пока процесс пайки волной припоя не был усовершенствован для массового производства печатных плат. Затем последовала разработка деталей для поверхностного монтажа, которые были меньше, чем их аналоги для сквозного монтажа из-за отсутствия длинных выводов, и в конечном итоге они стали доминирующим типом корпусов компонентов, используемых на печатных платах. Однако отсутствие сквозных контактов в деталях для поверхностного монтажа вынудило разработать новый метод пайки, чтобы удерживать их на месте на плате до завершения пайки.

Паяльная паста представляет собой комбинацию порошка, состоящего из частиц металлического припоя и липкого флюса, имеющего консистенцию замазки. Флюс не только выполняет свою обычную работу по очистке поверхностей пайки от загрязнений и окисления, но также обеспечивает временный клей, который удерживает компоненты поверхностного монтажа на месте. Порошок припоя, используемый в пасте, может различаться по своему химическому составу в зависимости от типа используемого материала и процентного содержания в зависимости от потребностей припаиваемой платы. Например, паяльная паста доступна как в свинцовой, так и в бессвинцовой версиях, чтобы соответствовать директиве об ограничении опасных веществ (RoHS). Паяльная паста также классифицируется по размеру металлических частиц, входящих в состав порошка припоя.

Марки паяльной пасты в зависимости от размера частиц | |||||||||

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | Тип 6 | Тип 7 | Тип 8 | ||

| 150-75 мкм | 75-45 мкм | 45-25 мкм | 38-20 мкм | 25-10 мкм | 15-5 мкм | 11-2 мкм | 8-2 мкм | ||

После выбора паяльной пасты следующим шагом будет ее нанесение на печатную плату.

DFM для печатных плат HDI

Загрузить сейчас

Как наносится паяльная паста на печатные платы

Паяльную пасту можно наносить на контакты с помощью шприца, но, как вы понимаете, это очень медленный ручной процесс и никогда не будет работать на обычной производственной работе. Вместо этого сборщики печатных плат будут использовать либо трафарет, либо струйную печать для нанесения паяльной пасты.

Вместо этого сборщики печатных плат будут использовать либо трафарет, либо струйную печать для нанесения паяльной пасты.

Трафарет: Используя данные САПР из ваших инструментов проектирования печатных плат, производитель сделает трафарет с отверстиями или апертурами размером и формой контактных площадок для поверхностного монтажа вашей конструкции. Эти трафареты часто вырезаются лазером для точности и могут быть изготовлены из различных материалов разной ширины в зависимости от компонентов, которые необходимо припаять, и количества требуемой пасты. Трафареты можно гальванизировать и покрыть материалами, которые сделают отверстия отверстий гладкими и помогут равномерному нанесению пасты. Ракель используется для распределения припоя по трафарету и равномерного заполнения всех отверстий. Эта операция обычно занимает от 15 до 45 секунд на каждую плату. После завершения процесса печати плата проверяется с помощью оптического сканирующего оборудования для проверки качества нанесенной паяльной пасты. Далее трафарет очищается и процесс печати повторяется для следующей платы.

Далее трафарет очищается и процесс печати повторяется для следующей платы.

Струйная печать: Хотя трафаретная печать отлично подходит для больших производственных циклов, изготовление трафарета требует времени, а также могут возникнуть трудности с контролем правильного количества припоя для каждого компонента. С другой стороны, паяльная паста для струйной печати изготавливается по другой формуле, поэтому паста более жидкая, что решает эти проблемы. Используя те же данные конструкции печатной платы, на основе которых изготавливается трафарет, струйный принтер наносит нужное количество припоя на каждую контактную площадку для поверхностного монтажа на плате. Принтер выбрасывает крошечные капли паяльной пасты из картриджа, который можно легко заменять и вынимать в зависимости от типа припоя, необходимого для каждого применения. Струйная печать дает сборщикам печатных плат большую гибкость, а также возможность точно контролировать количество наносимого припоя.

После нанесения паяльной пасты следующим шагом будет прогон платы через систему оплавления припоя для завершения процесса.

Успешное применение паяльной пасты приводит к получению хороших паяных соединений

Паяльная паста и процесс оплавления припоя в основном используются для компонентов поверхностного монтажа. Однако существует также возможность использования паяльной пасты вместо пайки волной припоя для сквозных деталей. Интрузивный припой оплавлением, известный также как штифт в пасте (PIP) или штифт в отверстии (PIH), экономит время и деньги, поскольку существует только один процесс — процесс пайки оплавлением. Пока сквозные компоненты сами по себе могут выдерживать температуру печи оплавления, а вокруг выводов в отверстиях имеется достаточный зазор для распределения паяльной пасты, процесс оплавления может обеспечить хорошие прочные паяные соединения на покрытых металлом сквозных отверстиях.

После подготовки платы паяльной пастой и установки компонентов она готова к оплавлению. Плата пройдет через серию промышленных конвекционных печей, которые регулируют различные уровни температуры, чтобы завершить весь процесс оплавления.

»

»