Пайка SMD деталей в домашних условиях » Журнал практической электроники Датагор

SMD — Surface Mounted Devices — Компоненты для поверхностного монтажа — так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами.

Монтажу таких деталей посвящено немало статей в Интернете и в печатных изданиях, в своей статье про выбор главного инструмента я уже писал немного по этой теме. Сейчас хочу ее дополнить.

Надеюсь мой опус будет полезен для начинающих и для тех, кто пока с такими компонентами дела не имел.

Выход статьи приурочен к выпуску первого датагорского конструктора, где таких элементов 4 шт. , а собственно процессор PCM2702 имеет супер-мелкие ноги. Поставляемая в комплекте

, а собственно процессор PCM2702 имеет супер-мелкие ноги. Поставляемая в комплекте

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Трансформатор R-core 30Ватт 2 x 6V 9V 12V 15V 18V 24V 30V

Паяльная станция 80W SUGON T26, жала и ручки JBC!

Отличная прочная сумочка для инструмента и мелочей

Хороший кабель Display Port для монитора, DP1.4

Конденсаторы WIMA MKP2 полипропилен

Трансформатор-тор 30 Ватт, 12V 15V 18V 24V 28V 30V 36V

SN-390 Держатель для удобной пайки печатных плат

Панельки для электронных ламп 8 пин, керамика

Инструменты и материалы

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.

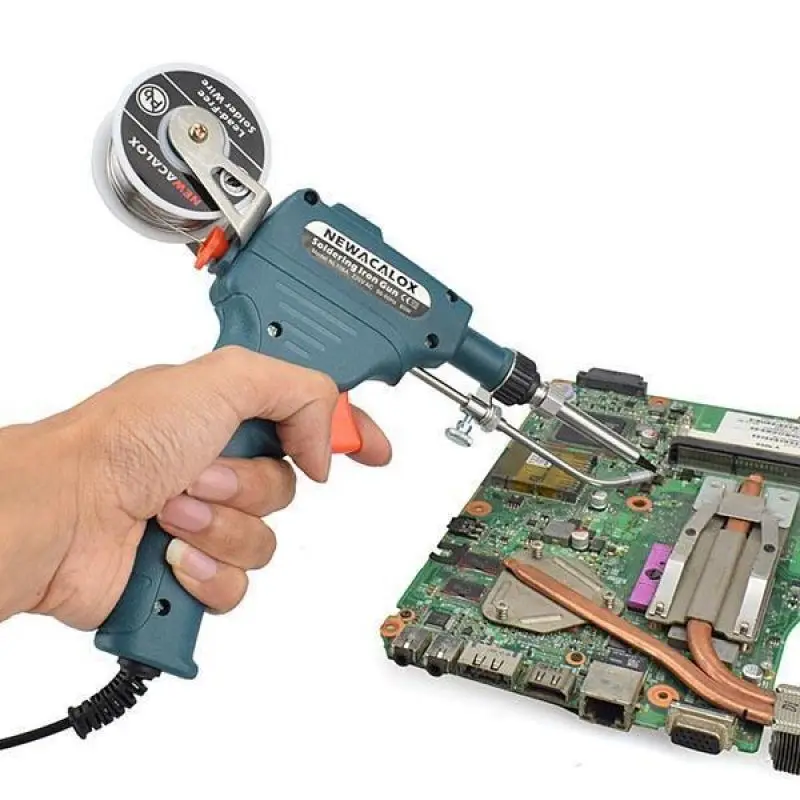

Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому — термовоздушной паяльной станцией. Выбор их сейчас в продаже довольно велик и цены, благодаря нашим китайским друзьям, тоже очень демократичные и доступны большинству радиолюбителей. Вот например такой образчик китайского производства с непроизносимым названием. Я такой станцией пользуюсь уже третий год. Пока полет нормальный.

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

Остается только дождаться охлаждения платы.

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода — кому как удобнее.

Тут полная свобода — кому как удобнее.

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха — если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавится, растечется и станет блестящим. Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе.

Паяльная станция с горячим воздухом — это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично. Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

Теперь надо перейти к более сложной задаче — пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

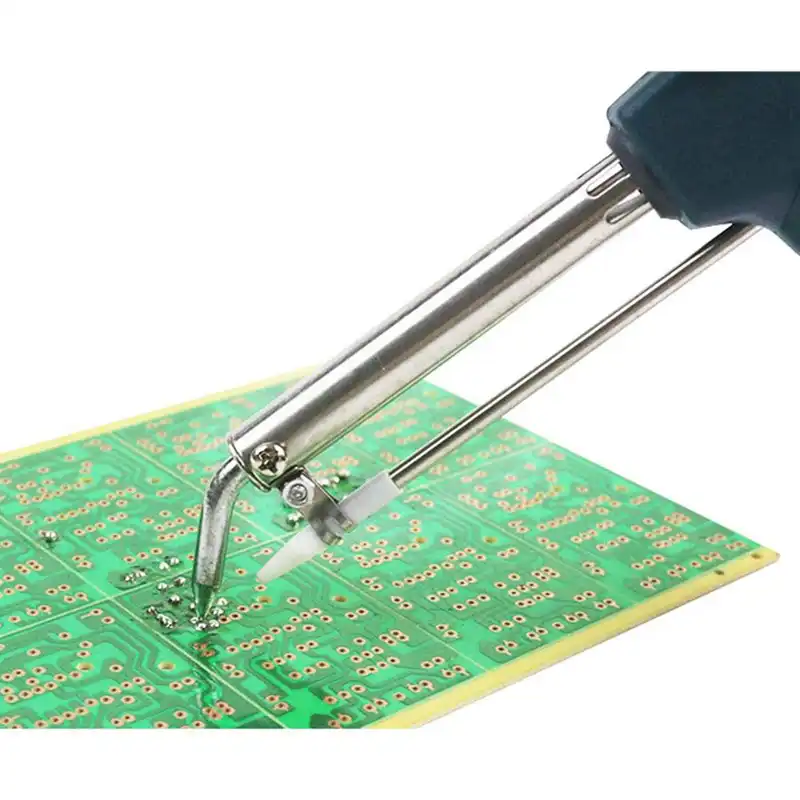

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Вот тут то нам очень пригодится жало «микроволна» о котором я упоминал вначале. С его помощью можно производить пайку многовыводных микросхем, просто проводя жалом вдоль выводов. Залипов практически не бывает и на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если же такого волшебного жала у вас нет, то просто старайтесь делать все как можно аккуратнее.

Что же делать, если несколько ножек микросхемы оказались залиты одной каплей припоя и устранить этот залип паяльником не удается?

Тут на помощь придет кусочек оплетки от экранированного кабеля. Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетка как губка впитает в себя лишний припой и освободит от замыкания ножки микросхемы. Видно, что на выводах остался минимум припоя, который равномерно залил ножки микросхемы.

Надеюсь, я не утомил вас своей писаниной, и не сильно расстроил качеством фотографий и полученных результатов пайки. Может кому-нибудь этот материал окажется полезным. Удачи!

С уважением, Тимошкин Александр (TANk)

Инструмент для пайки, монтажа и демонтажа ИМС

Все инженеры видели паяльник, большинство держало его в руках, многие паяли кабели, некоторые – радиоэлементы на печатных платах. Но даже эти немногие, скорее всего, работали с дискретными компонентами и интегральными микросхемами (ИМС) в корпусах DIP, выводы которых запаиваются в отверстия печатной платы. Как это было непросто (шаг выводов всего 2,5 мм)! С имевшимся на тот момент инструментом такая операция была почти на пределе возможностей.

Сегодня работа с ИМС без специализированного инструмента невозможна вообще – почти все элементы устанавливаются на поверхность печатных плат (технология Surface Mounting Device, SMD), имеют малый шаг выводов и миниатюрные размеры. Инструмент для монтажа и демонтажа ИМС чрезвычайно разнообразен по своему назначению и цене. Однако даже паяльник нужного вида и с нужным жалом окажется никчемной железкой, если его использовать без надлежащего флюса и припоя.

Как бы то ни было, традиционный паяльник не исчез. Он видоизменился, улучшив старые и приобретя новые свойства. Это и высоконадежные нагревательные элементы, и простота замены жала даже во время работы, и точнейший электронный контроль за его температурой с помощью встроенного датчика, и удобная рукоятка, и защита от статического электричества, и даже специальная подставка с губкой для очистки жала.

Между тем традиционные средства удаления припоя при демонтаже – отсос, калибр и лента – почти не изменились. Принцип действия первого прост – всасывание расплавленного припоя за счет создаваемого подпружиненным поршнем разрежения. Особенно удобен этот способ для очистки отверстий печатных плат. Второй способ еще проще – расплавленный припой выталкивается из отверстий с помощью стальных прутков-калибров (раньше в этих целях использовались заточенные спички или иглы от медицинских шприцев). Ну а третий просто примитивен – припой удаляется за счет впитывания, как чернила промокашкой. Но годится он лишь для удаления избытков припоя с контактных площадок после монтажа или очистки их после демонтажа микросхем.

Однако упомянутые выше средства непригодны для работы с современными типами корпусов для поверхностного монтажа. Выполнение любой операции в этом случае возможно только с помощью паяльников, имеющих специальную конструкцию. Основные отличия от традиционного паяльника заключаются в следующем. В некоторых ситуациях для одновременного разогрева всех контактов жало должно охватывать деталь с двух или четырех сторон. При пайке компонентов SMD разогрев припоя производится не жалом, а горячим воздухом, подаваемым через сопла. Отсос припоя осуществляется вакуумным насосом (допустимые температура и время нагрева элементов строго ограничены). Кроме того, вакуум используется и для захвата присоской корпусов ИМС при их демонтаже.

Выполнение любой операции в этом случае возможно только с помощью паяльников, имеющих специальную конструкцию. Основные отличия от традиционного паяльника заключаются в следующем. В некоторых ситуациях для одновременного разогрева всех контактов жало должно охватывать деталь с двух или четырех сторон. При пайке компонентов SMD разогрев припоя производится не жалом, а горячим воздухом, подаваемым через сопла. Отсос припоя осуществляется вакуумным насосом (допустимые температура и время нагрева элементов строго ограничены). Кроме того, вакуум используется и для захвата присоской корпусов ИМС при их демонтаже.

Следовательно, на рабочем месте должно быть несколько паяльников с большим набором сменных рабочих органов. Полный комплект состоит как минимум из четырех паяльников. Традиционный паяльник для запайки выводов элементов в отверстия, а также для монтажа и демонтажа компонентов SMD с двумя выводами. Аналогичный паяльник для демонтажа запаянных в отверстия выводов с полым жалом, канал которого подключен к вакуумному насосу. Термовоздушный паяльник для монтажа и демонтажа ИМС SMD с помощью горячего воздуха. И, наконец, паяльник для пайки ИМС SMD с двух- или четырехсторонним расположением выводов. Некоторые производители выполняют такой паяльник в виде пинцета, каждая половинка которого имеет свой нагреватель и свое жало.

Аналогичный паяльник для демонтажа запаянных в отверстия выводов с полым жалом, канал которого подключен к вакуумному насосу. Термовоздушный паяльник для монтажа и демонтажа ИМС SMD с помощью горячего воздуха. И, наконец, паяльник для пайки ИМС SMD с двух- или четырехсторонним расположением выводов. Некоторые производители выполняют такой паяльник в виде пинцета, каждая половинка которого имеет свой нагреватель и свое жало.

Набор сменных рабочих органов должен соответствовать типоразмерам и видам корпусов используемых элементов – иначе все достоинства паяльников пропадут зря. Это недешевое удовольствие, так как полный набор приспособлений к упомянутым паяльникам может содержать более 50 жал и насадок.

Нормальное функционирование такого мощного набора паяльников обеспечивает так называемая паяльная станция. В зависимости от вида выполняемых работ паяльная станция способна поддерживать независимую и одновременную работу от одного до четырех паяльников (станция на 1 и 3-4 паяльника). На станции обычно имеются аналоговый или цифровой регулятор и индикатор температуры жала, регулятор расхода воздуха и таймер управления его подачей для термовоздушного инструмента.

В зависимости от вида выполняемых работ паяльная станция способна поддерживать независимую и одновременную работу от одного до четырех паяльников (станция на 1 и 3-4 паяльника). На станции обычно имеются аналоговый или цифровой регулятор и индикатор температуры жала, регулятор расхода воздуха и таймер управления его подачей для термовоздушного инструмента.

Выполнение больших объемов работ можно ускорить за счет применения специальных устройств. Например, при лужении выводов используется ванна с расплавленным припоем. Для выполнения всего набора операций по подготовке компонентов к пайке данные устройства могут иметь несколько ванночек с припоем разной температуры плавления и различными флюсами. Работу в труднодоступных местах позволяют облегчить бесшнуровые паяльники с питанием от аккумуляторов. Жало и нагреватели таких паяльников имеют специальную конструкцию, обеспечивающую мгновенный (до 5 с) разогрев и поддержание стабильной температуры в дальнейшем. Благодаря этому паяльник включается только на время пайки и может работать до 5 часов.

Благодаря этому паяльник включается только на время пайки и может работать до 5 часов.

Особняком стоят газовые паяльники. Разогрев жала в них осуществляется за счет каталитического окисления газа. Следовательно, они могут эксплуатироваться, даже когда электропитание отсутствует. Но достоинство их не только в этом. Вес таких паяльников намного меньше, чем у бесшнуровых электропаяльников. Разогреваются они менее чем за 20 с, а одной заправки газа хватает на 90 мин. После выключения на жало можно почти сразу надеть колпачок, чтобы положить паяльник в карман. Хорошие паяльники отличаются длительным сроком эксплуатации жал, автоматическим поджигом, регулировкой расхода газа (т. е. температуры) и поставляются с набором жал (обычные разного диаметра, горелка для термоусадки, высокотемпературная горелка, нож для резки пластика).

Но и на этом список всего, что необходимо для пайки, не заканчивается. Например, в ряде случаев невозможно обойтись без пинцета. Пинцеты бывают нескольких видов, в зависимости от решаемых ими задач (захват деталей и/или отвод от них тепла). Мелкие детали обычным пинцетом не захватить, и для них нужен вакуумный пинцет. Вакуум в таких пинцетах может создаваться встроенной грушей или внешним насосом. Еще одна необходимая вещь – зажим для фиксации мелких плат или крупных деталей при пайке.

Например, в ряде случаев невозможно обойтись без пинцета. Пинцеты бывают нескольких видов, в зависимости от решаемых ими задач (захват деталей и/или отвод от них тепла). Мелкие детали обычным пинцетом не захватить, и для них нужен вакуумный пинцет. Вакуум в таких пинцетах может создаваться встроенной грушей или внешним насосом. Еще одна необходимая вещь – зажим для фиксации мелких плат или крупных деталей при пайке.

Зачистка мест пайки после монтажа от флюса, удаление брызг припоя с поверхности плат, проверка пространства между выводами на предмет отсутствия перемычек выполняются скрайберами, щупами и щетками. Иногда все эти необходимые «мелочи» можно приобрести в виде готовых наборов. Такие наборы и обходятся дешевле, и хранить инструменты в них удобнее.

Пайка – занятие для здоровья не безвредное. Если централизованная система дымоудаления отсутствует, то хорошо иметь хотя бы локальную. С этой целью с успехом может использоваться вентилятор со сменным углеродным фильтром. Надо только не забывать вовремя менять фильтр.

Если централизованная система дымоудаления отсутствует, то хорошо иметь хотя бы локальную. С этой целью с успехом может использоваться вентилятор со сменным углеродным фильтром. Надо только не забывать вовремя менять фильтр.

Стоит отметить, что если ИМС может потребоваться поменять в процессе эксплуатации (например, ПЗУ, ПЛМ, процессоры), то обычно такие схемы устанавливаются в контактное устройство («колодку»), чтобы их можно было заменить без пайки. Устанавливаются подобные ИМС легко, а вот извлечь их без специальных съемников очень сложно (исключение составляют колодки программаторов и тестовых устройств с нулевым усилием). Попытка сделать это с помощью подручных средств обычно приводит к поломке ИМС и/или колодки. Естественно, что свой отдельный съемник применяется для каждого вида, а иногда и типоразмера корпуса. Стоят такие приспособления недешево, поэтому приобретать их следует по мере необходимости.

Оборудование для пайки выделяется среди всего прочего инструмента своей высокой технологичностью. Качество его работы сильно зависит от качества расходных материалов, а срок службы – от соблюдения рекомендованных технологий и правил обслуживания (например, достаточно перегреть или неправильно почистить жало, и его придется менять). А раз так, то, если у такого оборудования не будет постоянного хозяина и оно будет эксплуатироваться по очереди несколькими людьми, вы вряд ли добьетесь качественного выполнения работ.

Пайка мелких деталей-2 | Публикации ОСТ

Ответные планки представляют собой детали из тяжелого металла, предохраняющие торцы лонжерона от повреждений. Они могут быть цельной отливкой или отдельными компонентами. С добавлением запорных пластин на передней части центрального порога я называю валики готовыми. Работа могла бы быть чище, а выбор материалов кажется немного тяжелым, если подумать, однако я рад, что они оказались такими хорошими, учитывая типичные неудачи на пути к этому моменту. Я никогда раньше не делал эту деталь, и, честно говоря, я боялся ее из-за крошечных деталей и деликатной сборки. Однако пришло время просто погрузиться в глубокий конец.

Я никогда раньше не делал эту деталь, и, честно говоря, я боялся ее из-за крошечных деталей и деликатной сборки. Однако пришло время просто погрузиться в глубокий конец.

Изготовление деталей началось с П-образного канала внизу. Моей первой мыслью было использовать 0,080-дюймовый стирольный канал и СА. Я отказался от этой идеи, потому что не был уверен, что стирол и клей прослужат долго. Для клея остается небольшая площадь поверхности, и, учитывая, что это масштабная модель, с которой нужно обращаться бережно, а не с хоккейной шайбой, всякое бывает.

Изготовление этих деталей из латунного листа толщиной 0,005 дюйма оказалось намного проще, чем я себе представлял (Фото 1-2).

Я начертил линию шириной в четыре дюйма и сделал первый изгиб плоскогубцами с широкими губками. Сделав это, я сформировал U-образный канал над куском латуни толщиной 0,032 дюйма, чтобы обеспечить расстояние и глубину. Сверху канала была проведена еще одна четырехдюймовая линия, и небольшой фланец на задней поверхности на фотографии был согнут, а лишний материал был обрезан. Необработанные края были очищены и доведены до размеров с помощью напильников.

Необработанные края были очищены и доведены до размеров с помощью напильников.

Я сделал детали удлиненными, чтобы облегчить сборку и обращение с ними. Они были доведены до окончательных размеров после того, как были припаяны на место. Вот негабаритные детали с линейкой масштаба для справки по размеру.

Фото 3: Это простое приспособление значительно облегчило сборку. Две стойки должны были быть разнесены на четверть дюйма (фактически) друг от друга, чтобы соответствовать сторонам центрального порога. Полоса шириной в четверть дюйма, приклеенная к одному из блоков, обеспечивает это расстояние. Я приклеил два куска эмори для поддержки стоек на уровне толщины U-образного профиля. Фланец канала захватывается двумя блоками МДФ, которые скрепляются зажимами, удерживая канал на месте.

На фото 4 ниже детали расположены и покрыты флюсом, а два крошечных кусочка припоя находятся на месте и ждут нагрева.

Небольшой фланец не является частью запорной пластины. Я сформировал его, чтобы прикрепить планку к центральному порогу с помощью пайки, как показано на фото 5 выше.

Stuff Happens(ed)

Изготовление бойков было простым процессом. Однако, несмотря на мои меры предосторожности, при пайке узла к центральному порогу детали отсоединились. Мне удалось спасти работу, приложив некоторые усилия, и я усвоил урок, что нельзя быть слишком осторожным с такой деликатной работой.

Я прикладывал слишком много тепла от слишком большого утюга, который быстро расшатывал предыдущие паяные соединения. У меня есть паяльник меньшего размера, но всего 18 Вт, он слишком мал и не производит достаточно тепла. Он предназначен для изготовления печатных плат и других тонких работ. Я купил его по этой причине и надеюсь, что он подойдет для лестниц и захватов торцевых клеток. Посмотрим со временем.

Я быстро обнаружил, что ключ к успеху в этих крошечных сборках заключается в удержании деталей на месте. Тонкая латунь очень быстро нагревается, легко расплавляя ранее спаянные соединения. Зажатие всего, что можно, во время пайки соседних областей упрощает задачу. Я также узнал, когда и где использовать припой с разной температурой плавления. Я использую высокотемпературный припой для крупных деталей и низкоплавкий припой для самых маленьких. Использование влажных бумажных полотенец для защиты важных суставов также является лучшей практикой.

Я также узнал, когда и где использовать припой с разной температурой плавления. Я использую высокотемпературный припой для крупных деталей и низкоплавкий припой для самых маленьких. Использование влажных бумажных полотенец для защиты важных суставов также является лучшей практикой.

Настоящая работа

Слишком часто мы сосредотачиваемся только на конечном результате, полагая, что то, как мы его достигаем, не имеет значения, пока мы получаем желаемый объект, будь то автомобиль, сооружение или план пути.

Настоящим уроком для меня стало понимание того, что я на самом деле изучаю серию процессов, которые приводят к результату.

Я учусь мыслить критически и аналитически. Как наблюдать более внимательно и видеть, что важно в этих наблюдениях.

Я узнаю, что пайка или формовка материалов — это процесс, который можно развивать и улучшать с течением времени. Я учусь думать последовательно, смотреть вперед и учитывать правильный порядок действий.

Эти навыки предназначены не только для создания набросков, но и могут применяться к любому аспекту ремесла. Я смещаюсь в сторону рассмотрения каждого аспекта сборки как отдельного законченного процесса. Это делает сборку управляемой, а не громоздкой. С каждым завершенным шагом возникает чувство выполненного долга, и это помогает поддерживать высокую мотивацию. Я обнаружил, что если я сосредоточусь на процессе, то результаты, которых я хочу, позаботятся о себе сами.

Я хотел передать короткое замечание. Второго поста на этой неделе может и не быть, так как меня не будет пару недель. Надеюсь вскоре вернуться к обычному графику. Спасибо за чтение, и я надеюсь, что пост окажется достойным вашего времени.

С уважением,

Майк

Allied Electronics & Automation, часть RS Group

Вы видите эту страницу, если страница, которую вы искали, не существует или больше недоступна.

Пожалуйста, используйте окно поиска выше или ссылки ниже, чтобы завершить свой запрос.