Сверлильный станок из дрели своими руками: чертежи, инструкции

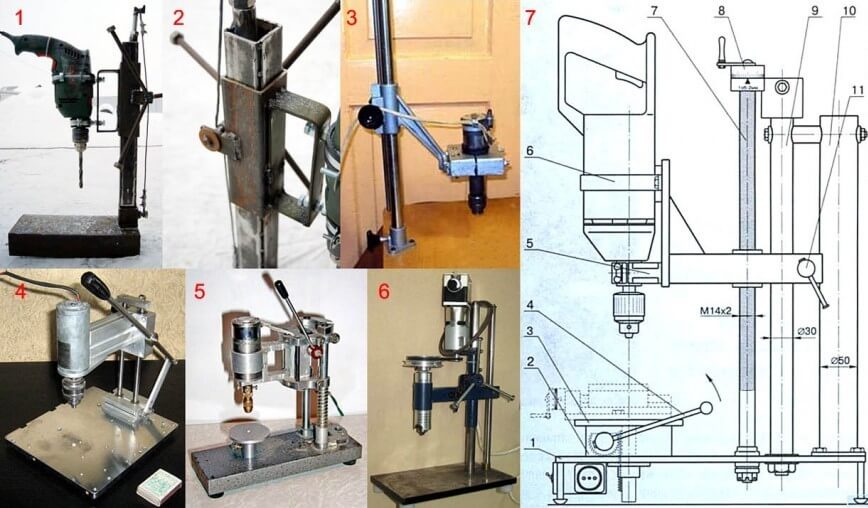

При произведении столярных и слесарных работ обычно используется соответствующий инструмент, разработанный под выполнение конкретных задач. Однако бывают такие ситуации, когда намного удобнее и проще использовать специальные станки. Они позволяют оптимизировать процесс и экономить время при однотипной работе. Поэтому вопросы о том, как изготовить сверлильный станок из дрели, очень часто возникают у современных мастеров.

Необходимость или роскошь

Прежде всего, стоит сказать о том, что пользоваться таким приспособлением очень удобно при изготовлении отверстий в небольших горизонтальных плоскостях. Оно практически полностью избавляет сверло от люфта, который обязательно возникает при ручной работе. Даже небольшой сверлильный станок из дрели значительно повышает точность проделанного отверстия, минимально снижая погрешность. Также подобное оборудование очень сильно экономит время и силы, если необходимо частое использование или монотонная работа.

Практически все предприятия, на которых выполняются слесарные работы, оснащаются такими агрегатами. Дело в том, что проведенные исследования в области охраны труда показали увеличение продуктивности и повышения качества при их использовании. Некоторые из них приобретают даже сверлильный станок на магнитной подошве, чтобы оптимизировать производство на больших плоскостях без применения дорогостоящего оборудования.

Почему дрель?

В настоящее время существует масса конструкций для создания такого оборудования в домашних условиях. Однако большинство специалистов рекомендует изготавливать сверлильный станок из дрели. Это связано с тем, что данный инструмент уже полностью содержит в себе все необходимые узлы и агрегаты, и их не придется приобретать отдельно. При этом фиксация на конструкции выполняется так, чтобы можно было легко снять дрель для самостоятельной работы. В итоге мы не теряем инструмент, который можно использовать самостоятельно.

Материалы

Для того чтобы создать сверлильный станок из дрели своими руками, необходимо приобрести сам инструмент. Его подбирают в соответствии с параметрами, которые должно будет иметь готовое устройство. При этом специалисты советуют обращать внимание на изделия, имеющие собственный небольшой люфт. В противном случае целесообразность использования его для работы ставится под сомнение. Также могут понадобиться:

Его подбирают в соответствии с параметрами, которые должно будет иметь готовое устройство. При этом специалисты советуют обращать внимание на изделия, имеющие собственный небольшой люфт. В противном случае целесообразность использования его для работы ставится под сомнение. Также могут понадобиться:

- Направляющие. В качестве них используют системы, применяемые в мебельном производстве, или же металлические планки.

- Станина. Чаще всего ее делают из металлической плиты или же деревянного короба, на который крепят магниты или балласт для утяжеления.

- Крепеж. Когда делают сверлильный станок из дрели своими руками, то сразу подбирают муфты или зажимы, подходящие для фиксации конкретного инструмента.

- Древесина или металлические конструкции – в зависимости от того, из какой материал предстоит обрабатывать.

- Пружина, необходимая для реализации обратного хода.

- Если будет создаваться сверлильный станок на магнитной подошве, то понадобятся и сами магниты.

Инструмент

В данном случае подбор используемого инструмента зависит от материала для создания каркаса. Однако сразу стоит отметить, что уголок для измерения соединения элементов под 90 градусов будет необходим в любом случае. Даже мини-сверлильный станок при своем изготовлении требует соблюдения большой точности, поскольку это впоследствии отразится на качестве изготавливаемых отверстий.

Чертеж

Прежде всего нужно определиться с конструкций конечного изделия и материалом ее изготовления. Однако не нужно придумывать слишком сложные технические решения или дорогостоящие узлы. Типовой чертеж сверлильного станка из дрели довольно прост. Он предполагает создание прочной и устойчивой станины, на которой крепят вертикальный штатив с подвижной кареткой. Учитывая это, особое внимание стоит уделить реализации перемещения дрели в вертикальной плоскости, хотя использование уже готовых направляющих сильно упрощает этот процесс. Если в качестве каркаса использовать подставку микроскопа, фотоувеличителя или пресса, то чертеж будет основан на их базе, а весь процесс изготовления сильно упрощается.

Станина и штатив

Даже мини-сверлильный станок нуждается в устойчивом основании. Оно не только должно удерживать всю конструкцию, но может оснащаться различными элементами для фиксации инструментов или других приспособлений. Продумывая устройство сверлильного станка, стоит прислушаться к советам специалистов. Многие мастера рекомендуют создавать эти устройства из древесины. Поэтому для станины используют деревянный каркас в виде небольшого ящика. На нем располагают посадочные места для установки тисков или других конструкций. Если изделие планируется использовать на больших поверхностях, то станину делают из цельной плиты с отверстием под сверло. Так можно реализовать принцип сверления насквозь.

Практически любое устройство сверлильного станка предполагает установку вертикального штатива под углом в 90 градусов к станине. Поэтому в работе очень важно использовать точный измерительный инструмент. Также нужно произвести надежную фиксацию штатива с использованием дополнительных креплений в виде уголков.

Если работы предполагают сверление отверстий под определенным углом, то можно заранее сделать определенные приспособления, которые будут крепиться на станине. Чаще всего в таких случаях используют уже готовые шаровые тиски с регулируемым углом наклона.

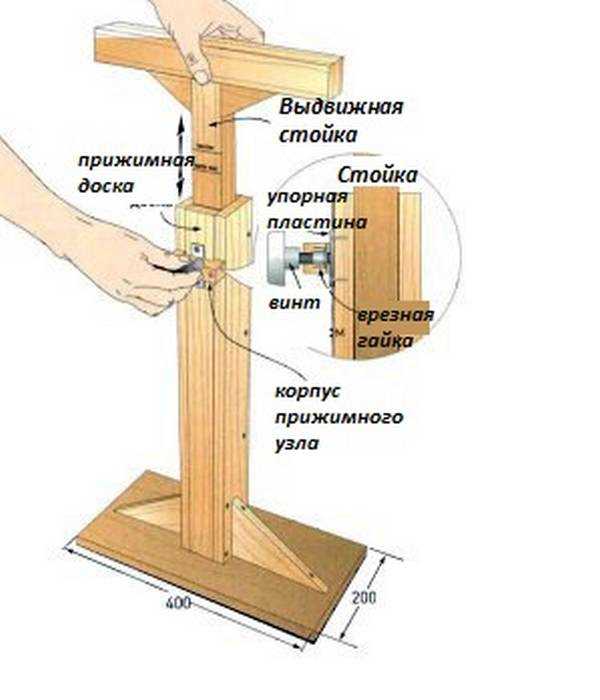

Создание механизма перемещения

Когда изготавливают самодельный сверлильный станок из дрели, то данному этапу необходимо уделить особое внимание. Дело в том, что вертикальный ход должен быть мягким, без перекосов, люфта или смещений. Учитывая это, профессиональные мастера рекомендуют в работе использовать уже готовые направляющие, которые можно взять с других устройств. Также можно применять системы, изготовленные для выдвижения ящиков у корпусной мебели. Они достаточно надежны и могут выдерживать большие нагрузки.

Установку направляющих производят прямо на штатив или специальные планки, прикрепленные к нему. В данной работе очень важно использовать измерительный инструмент, поскольку эти элементы нужно располагать также под углом в 90 градусов по отношению к станине и параллельно друг другу. Не следует допускать даже небольших перекосов или смещений.

Не следует допускать даже небольших перекосов или смещений.

Вторую часть направляющих фиксируют на специальную каретку, где и будет установлена сама дрель. Ее изготавливают из древесины и подгоняют под размеры исходного инструмента. Также на каретку крепят небольшую ручку, при помощи которой оператор будет контролировать процесс перемещения.

Для реализации возвратного движения и облегчения управления ходом каретки на станок устанавливают пружину. Один ее конец фиксируют наверху штатива, а второй – монтируют на подвижный механизм. При этом сразу проверяют уровень ее натяжения, который при необходимости можно изменить путем урезания витков или их растягивания. Однако такую настройку лучше всего производить под нагрузкой, а значит, ее выполняют только после фиксации на каретке дрели. Некоторые мастера рекомендуют делать пружину съемной, ее можно было извлекать после работы. Так она не будет растягиваться и слабеть.

Фиксация дрели

Обычно инструкции, рассказывающие, как сделать сверлильный станок из дрели, рекомендуют создавать специальные крепежные системы, с которыми в итоге очень сложно работать. Однако если инструмент подобран правильно, то его можно зафиксировать с использованием обычных сантехнических хомутов, используемых при создании соединения шлангов с трубами. При этом потребуется внести определенные изменения в форму каретки или даже слегка подправить корпус дрели.

Однако если инструмент подобран правильно, то его можно зафиксировать с использованием обычных сантехнических хомутов, используемых при создании соединения шлангов с трубами. При этом потребуется внести определенные изменения в форму каретки или даже слегка подправить корпус дрели.

Очень важно, чтобы инструмент был закреплен плотно и перемещался в зажиме. Поэтому еще на стадии изготовления каретки ему практически не оставляют свободного пространства, ограничивая со всех сторон конструкционно. Фактически сама каретка представляет собой своеобразное ложе для дрели, в котором она будет сидеть очень плотно. Дополнительные же элементы нужны лишь только для надежности фиксации. Такой подход сильно упростит конструкцию и позволит быстро извлекать инструмент при необходимости.

Вывод

Учитывая материал, изложенный выше, можно сделать вывод о том, что сверлильный станок из дрели можно изготовить самостоятельно и без больших финансовых затрат. При этом конечное изделие будет максимально адаптировано к выполнению конкретных технических задач сможет удовлетворить соответствующие запросы конечного пользователя. Однако стоит учитывать и тот факт, что заводские конструкции обычно обладают меньшей погрешностью и способны выполнять точные работы с минимальным допуском. Поэтому такие устройства обычно подходят для частного использования или же в небольших мастерских, где не требуется создавать отверстия высокой точности.

Однако стоит учитывать и тот факт, что заводские конструкции обычно обладают меньшей погрешностью и способны выполнять точные работы с минимальным допуском. Поэтому такие устройства обычно подходят для частного использования или же в небольших мастерских, где не требуется создавать отверстия высокой точности.

станок для дрели своими руками

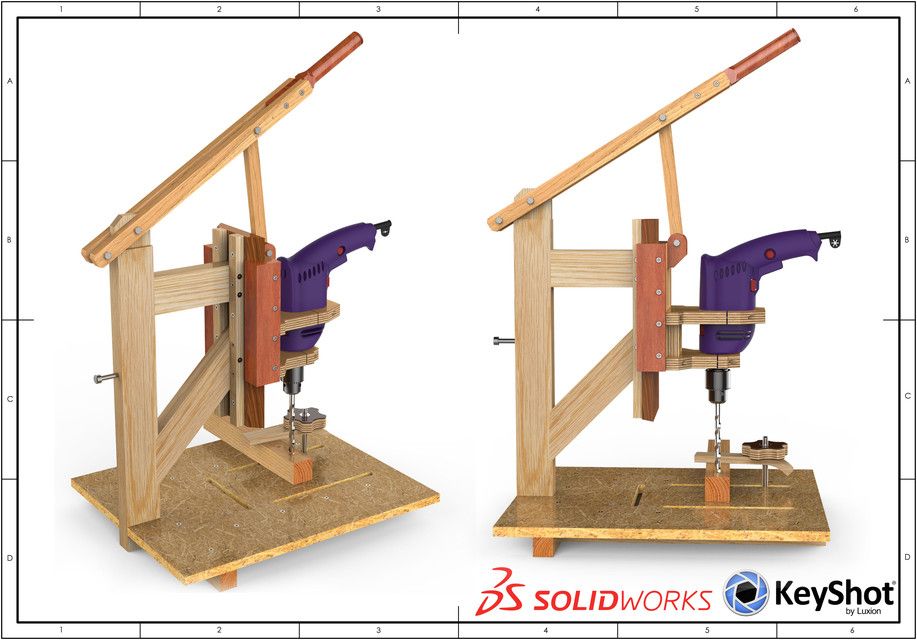

Приобрести сверлильный станок в гараж для любительского использования позволить себе может не каждый, потому для самоделкиных предлагаю свою пошаговую инструкцию изготовления деревянной стойки для дрели, бонусом идет возможность обработки с помощью шлифовального барабана.

Необходимые материалы:

- Брус деревянный – 90х45 и 50х50 мм.

- Куски фанеры толщиной 10 мм.

- Мебельные шариковые направляющие полного выдвижения 300 мм – 2 шт.

- Пружина (подходящую пружину приобрел в автомагазине, для набора длины пришлось использовать две пружины).

- Крепеж.

Пошаговая инструкция изготовления деревянной стойки для дрели

1. Размечаем и закрепляем на брусе 90х45 подвижные элементы шариковых направляющих.

Размечаем и закрепляем на брусе 90х45 подвижные элементы шариковых направляющих.

Длина бруса должна соответствовать длине направляющих (в моем случае – это 30 см).

2. Для стоек применим брус аналогичного сечения – понадобится два отрезка по 70 см каждый. На стойках закрепим ответные части направляющих при помощи саморезов по дереву.

3. Соединяем части между собой и проверяем плавность хода.

4. К нижним торцам стоек закрепляем основание из фанеры размерами 290х500 мм. Для жесткости с задней стороны будущего сверлильного станка прикрепляем брус 50х50 мм.

5. Проверяем перпендикулярность основания и стоек с помощью угольника.

Не стоит игнорировать этот этап – чем точнее на каждом шаге будет сборка, тем проще будет регулировать перпендикулярность оси сверла основанию на последнем этапе.

6. Усиливаем верхнюю часть стойки накладкой из фанеры 10 мм, размер накладки – 90х204 мм.

7. Для закрепления дрели на ползуне я использовал старую рукоятку, которую нашел от другой дрели (вы можете использовать штатную рукоятку, если ей не пользуетесь).

Размечаем контур. Отпиливаем лишнее (что не повлияет на жесткость и будет только мешать работе). Выполняем отверстие для дрели диаметром на несколько миллиметров больше отверстия в рукоятке.

Рукоятку я закрепил на куске доски 20х90х300 мм при помощи саморезов.

8. Закрепляем планку с рукояткой к ползуну при помощи 5 саморезов.

9. Для фиксации ползуна в верхнем положении используем пружины – при помощи двух крюков и двух пружин получаем надежное возвращение ползуна в исходное состояние даже с тяжелой дрелью.

10. Опять проверяем перпендикулярность.

11. Для корректировки угла и придания жесткости закрепляем брусочек 50х50х90 мм к ползуну.

При необходимости, регулируем угол закрепления элементов ползуна между собой.

12. Изготовляем подвижный стол с возможностью регулировки высоты стола.

Необходимые материалы для стола:

Готовый стол (вернее его части):

Монтируем стол на стойке:

13. Для привода ползуна изготавливаем рукоятки из деревянных брусочков.

Для монтажа я использовал тот крепеж, который был под рукой –болты М6, М10, сантехническую шпильку М8, шайбы и гайки в ним.

14. Стойка для дрели из подручных материалов готова.

Для возможности шлифовки я изготовил небольшой шлифовальный барабан.

Что такое перфоратор и как он работает?

В нефтяной промышленности перфораторы являются стандартным инструментом, используемым для соединения трубопроводов.

Пистолеты для перфорации используются во многих отраслях промышленности, но чаще всего используются при бурении нефтяных и газовых скважин. Существуют различные типы перфораторов, в зависимости от того, как они будут использоваться. Перфоратор используется для создания отверстий в обсадных трубах, применяемых при бурении нефтяных и газовых скважин. Эти пистолеты обычно содержат несколько кумулятивных зарядов взрывчатого вещества для создания отверстий, необходимых для вскрытия гильз различных типов и размеров.

Использование различных перфораторов в полевых условиях При бурении обычных скважин толстостенные обсадные колонны устанавливаются и цементируются. Это тяжелое уплотнение делается для того, чтобы никакие жидкости из пласта не могли попасть в ствол скважины. Затем, когда наступает время запуска производства, необходимо просверлить отверстия в обсадной колонне и цементе.

Это тяжелое уплотнение делается для того, чтобы никакие жидкости из пласта не могли попасть в ствол скважины. Затем, когда наступает время запуска производства, необходимо просверлить отверстия в обсадной колонне и цементе.

Эти отверстия обширны и глубоки, что затрудняет их создание с помощью только сверла. Вместо этого перфораторы расширяют эти отверстия с помощью кумулятивных взрывчатых веществ.

Три типа перфораторов и способы их использования включают:

- Извлекаемый пустотелый пистолет: Стальная труба используется для закрепления заряда. Можно оставить небольшое количество мусора.

- Одноразовый пистолет: Этот тип перфоратора использует индивидуальные чехлы. Эти ящики опечатаны и содержат заряд. Одноразовые ружья оставляют в колодце минимум мусора.

- Пистолет полуодноразового использования: Эти заряды извлекаются с помощью тележек. Также можно использовать металлические стержни.

Этот тип удаляет большую часть мусора, образовавшегося от взрывчатых веществ. Они также более долговечны и пригодны для повторного использования.

Этот тип удаляет большую часть мусора, образовавшегося от взрывчатых веществ. Они также более долговечны и пригодны для повторного использования.

Пистолеты для перфорации бывают самых разных размеров и используются для различных целей. Нефтяные и газовые компании стремятся снизить свои накладные расходы, защищая дорогостоящие активы и оборудование. Защита резьбовых компонентов перфораторов продлевает срок их службы.

MSI Pipe Protection Technologies помогает защитить оборудование для заканчивания с помощью специальных протекторов резьбы, которые обеспечивают надлежащее техническое обслуживание многоразовых перфораторов. Специализированные протекторы резьбы также сохраняют компоненты сухими, обеспечивая неповрежденный заряд.

Снижение затрат на оборудование за счет защиты комплектующих Замена оборудования в любой отрасли может быть дорогостоящей. Компания MSI Pipe Protection Technologies со штаб-квартирой в Хьюстоне разрабатывает и производит продукты, помогающие обслуживать и защищать компоненты и оборудование заканчивания.

Компания MSI Pipe Protection Technologies является лидером в разработке решений распространенных проблем в нефтегазовой отрасли. Среди их предложений по защите резьбы есть защитные приспособления для перфорационных пистолетов, которые продлевают срок службы резьбы перфорационных пистолетов.

Узнайте больше о продуктах MSI Pipe Protection Technologies и о том, как они могут помочь продлить срок службы компонентов заканчивания.

Важность стандартов обеспечения качества для безопасности и долговечности защиты труб

28 февраля 2023 г. Комментариев нет

Несмотря на то, что мы стали миром зеленой экономики, нефть по-прежнему остается ценным товаром, создающим состояния. Недавно Китай обогнал США по импорту нефти, и похоже, что в ближайшие годы ситуация не изменится.

Типы трубной резьбы для нефтяных месторождений

27 февраля 2023 г. Комментариев нет

Несмотря на то, что мы стали миром зеленой экономики, нефть по-прежнему остается ценным товаром, создающим состояния. Недавно Китай обогнал США по импорту нефти, и похоже, что в ближайшие годы ситуация не изменится.

Недавно Китай обогнал США по импорту нефти, и похоже, что в ближайшие годы ситуация не изменится.

5 самых продуктивных нефтяных скважин по всему миру

21 февраля 2023 г. Нет комментариев

Несмотря на то, что мы стали миром зеленой экономики, нефть по-прежнему остается ценным товаром, создающим состояния. Недавно Китай обогнал США по импорту нефти, и похоже, что в ближайшие годы ситуация не изменится.

7 советов по переплету для улучшения сверления бумаги

Сверление отверстий в бумаге может быть простым и беспроблемным… если вы будете придерживаться правильных привычек. Концепция сверления проста, но, как и в большинстве случаев в переплетном деле и послепечатной обработке, необходимо учитывать больше факторов, чем кажется на первый взгляд. К ним относятся тип бумаги, размер отверстия, количество отверстий, тип сверла и покрытия, блоки сверления, регулировка глубины сверления, скорость стола и смазка.

Купить новое переплетное оборудование для сверления несложно, настроить его и запустить. Если вы скупитесь на детали, то вскоре столкнетесь со сломанными или забитыми сверлами, испорченными подъемниками бумаги и даже с повреждением дорогостоящих шпинделей сверлильных головок.

Если вы скупитесь на детали, то вскоре столкнетесь со сломанными или забитыми сверлами, испорченными подъемниками бумаги и даже с повреждением дорогостоящих шпинделей сверлильных головок.

С помощью 7 простых советов по переплету, описанных ниже, вы устраните эти проблемы, продлите срок службы сверла и обеспечите плавный, почти непрерывный рабочий процесс сверления. А в переплетной мастерской безостановочная работа является ключом к максимальной производительности.

1 – Регулировка глубины сверления и посадка . Сверло должно едва врезаться в деревянный брусок. Начните с прочной посадки сверла в шпиндель и отрегулируйте его так, чтобы сверло не врезалось в блок сверла. Постепенно регулируйте, чтобы сверло прорезало один лист бумаги. Просверлите небольшой подъем макулатуры, чтобы дополнительно посадить сверло. Если он не прорезает подъемник, вносите постепенные корректировки, пока он не прорежет чисто — сопротивляясь искушению углубиться в древесину — это преждевременно затупит сверло! Повторите для ВСЕХ сверл.

2 – Используйте древесностружечную плиту или другой ненужный материал на дне, если вы хотите получить идеально чистый срез на нижнем листе живого изделия. Если вы можете это сделать, вам редко придется вносить дополнительные корректировки в битовую глубину, потому что нижний лист все равно будет отброшен.

3 – Убедитесь , что сверла заточены перед каждой работой . С правильными инструментами заточка выполняется очень быстро, а сокращение времени заточки гарантированно обойдется вам гораздо дороже в виде потерянного производственного времени, замены бит и преждевременного износа станка. Для длительных работ вам может понадобиться затачивать 2 или 3 раза в день, но это того стоит. Для меня изменение звука сверла, проходящего через бумагу, было одним из ключей к заточке. Еще одна подсказка: одна или все биты начинают забиваться.

4 – Непрерывно используйте смазку для сверления

Это уменьшает трение и обеспечивает свободный поток отходов.

Это уменьшает трение и обеспечивает свободный поток отходов.5- Используйте максимально возможную скорость стола . Когда я впервые работал с упражнениями, я ошибочно предположил, что чем медленнее, тем лучше. Но сверла, вращающиеся сквозь бумагу, создают огромное количество тепла и механического сопротивления, двух врагов, которые могут повредить или разрушить сверла, сверла, приводные ремни и двигатели. Вы хотите, чтобы сверло вставлялось и вынималось так быстро, как это практически возможно. Правильная скорость зависит от каждой работы, и требуется некоторый опыт, чтобы почувствовать ее. Например, вы можете отрегулировать скорость, чтобы получить определенный звук для одного задания и другой звук для другого, при этом каждый «правильный» звук подтверждает, что у вас правильная скорость.

6- Очистите все сверла, как только закончите работу . Стружка от сверла, которая свободно проходит через горячее сверло, вероятно, засорится, когда металл остынет и сожмется. В следующий раз, когда вы будете сверлить, стружка станет твердой, как камень внутри сверла, и вы мгновенно сломаете ее, или стол застопорится, или сверло застрянет в шпинделе так сильно, что его почти невозможно будет удалить. Доверьтесь голосу опыта в этом – я сделал их все! Так что очищайте их каждый раз и наносите легкий слой смазки для защиты металла. Пока вы это делаете, очистите также шпиндели сверла. Это обеспечивает правильную посадку бит.

В следующий раз, когда вы будете сверлить, стружка станет твердой, как камень внутри сверла, и вы мгновенно сломаете ее, или стол застопорится, или сверло застрянет в шпинделе так сильно, что его почти невозможно будет удалить. Доверьтесь голосу опыта в этом – я сделал их все! Так что очищайте их каждый раз и наносите легкий слой смазки для защиты металла. Пока вы это делаете, очистите также шпиндели сверла. Это обеспечивает правильную посадку бит.

7- Визуальный осмотр сверл перед каждой работой . Сверла могут раздуваться на кромке или получить зазубрины, сколы или трещины. Если повреждения видны, пришло время заменить.

Операторы буровых установок обычно выполняют одну или несколько из этих задач, когда им это удобно или когда возникает проблема. Вместо этого сделайте это стандартной рабочей процедурой или, что еще лучше, используйте контрольный список. Обязательно следуйте рекомендациям производителя. В сочетании с вышеприведенными с трудом полученными уроками вы увидите заметное улучшение рабочего процесса бурения.

Этот тип удаляет большую часть мусора, образовавшегося от взрывчатых веществ. Они также более долговечны и пригодны для повторного использования.

Этот тип удаляет большую часть мусора, образовавшегося от взрывчатых веществ. Они также более долговечны и пригодны для повторного использования.