Устройство и принцип действия перфоратора (как работает перфоратор)

Ассортимент перфораторов, которые представлены в интернет-магазине Abo.ua и на полках магазинов инструмента в Киеве, включает множество моделей. Они отличаются по цене, форм-фактору, мощности и энергии удара. Размеры и цвет корпуса инструмента могут быть разными, но принципиальное устройство перфоратора практически одинаковое у всех производителей.

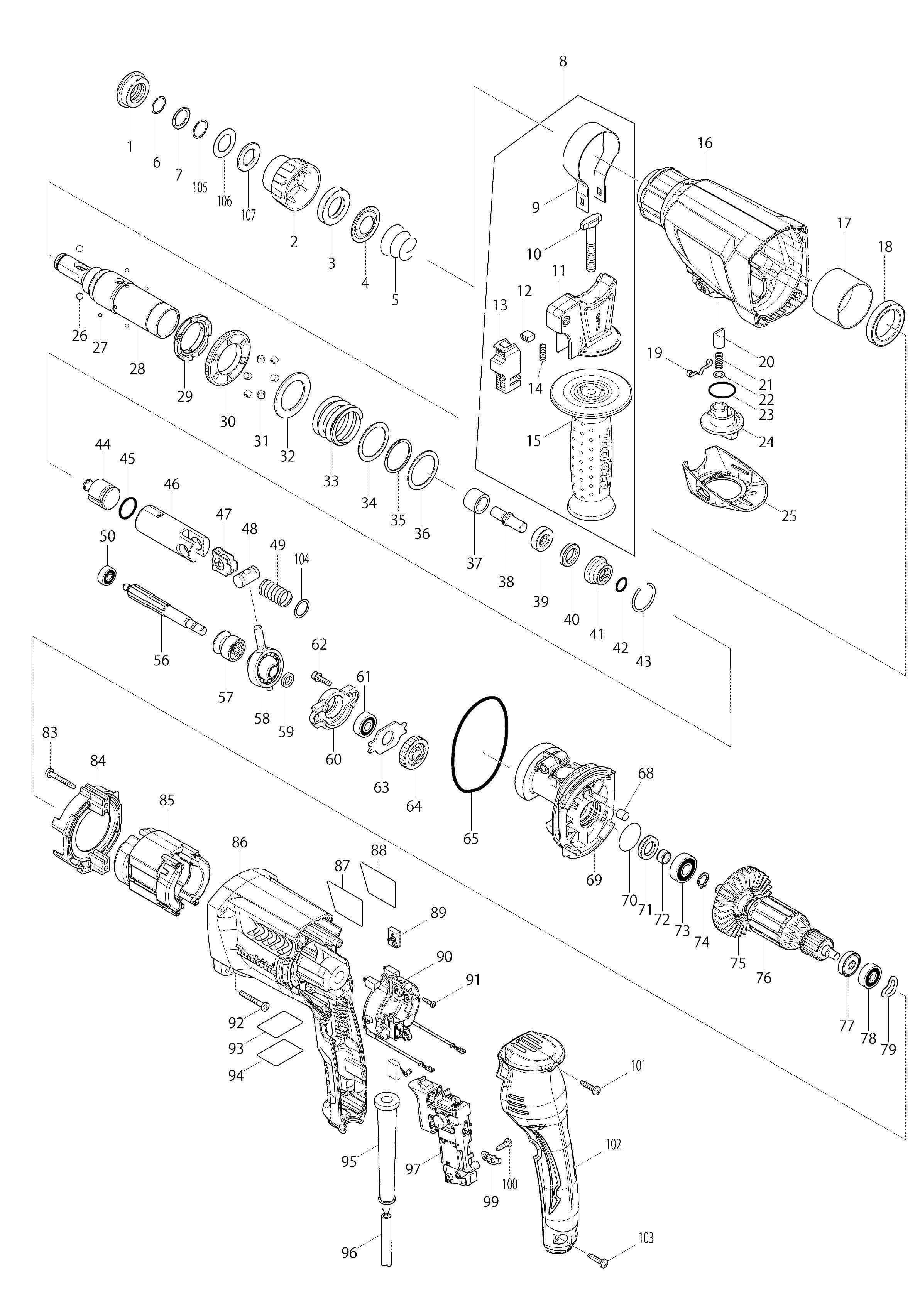

Чтобы ознакомиться с устройством электроинструмента, нужно открутить десяток винтов и разобрать его корпус. На перфораторе со снятой крышкой хорошо видны его основные узлы и детали:

- электродвигатель;

- редуктор;

- ударный механизм;

- патрон;

- система гашения вибраций.

Электродвигатель

В мощном ударном инструменте для строительных работ применяются электроприводы коллекторного типа. Двигатель перфоратора может быть расположен:

горизонтально – такая схема используется преимущественно в легком и компактном инструменте с небольшой энергией удара;

вертикально – такая компоновка характерна для средних и тяжелых перфораторов профессионального класса.

Из-за особенностей конструкции перфораторы с двигателями, расположенными вертикально, лучше переносят ударные воздействия, эффективнее охлаждаются и более приспособлены к интенсивной эксплуатации. Поэтому мощные модели, предназначенные для демонтажных работ, выпускаются преимущественно в таком исполнении.

Скорость вращения двигателя можно регулировать, выбирая оптимальное значение для работы с тем или иным стройматериалом. Хороший инструмент оснащается специальными электронными устройствами, которые поддерживают постоянную скорость вращения патрона при любой нагрузке.

Конструкция корпуса перфоратора позволяет электродвигателю хорошо охлаждаться и обеспечивает защиту от пыли и мелкодисперсных частичек, которые могут вывести мотор из строя. Но двигатель все равно нуждается в периодическом обслуживании. Его слабое место – это угольные щетки, которые передают ток на обмотки ротора. В процессе эксплуатации из-за естественного износа они постепенно истираются. Износ щеток можно заметить по характерному гулу и нагреву задней части двигателя.

Ударный механизм

Рабочая насадка перфоратора совершает комбинированное движение: вращательное (для сверления) и возвратно-поступательное (для нанесения мощных ударов). В зависимости от особенностей устройства и компоновки инструмента ударный механизм может быть реализован с помощью качающего подшипника или кривошипа.

В перфораторах с горизонтальной компоновкой вращение электродвигателя преобразуется в удары таким образом: двигатель через редуктор вращает качающийся подшипник, на внешней втулке которого закреплен поршень. Поршень, двигаясь вперед и назад внутри цилиндра, создает разрежение или давление воздуха, благодаря которому двигается таран. Таран ударяет по бойку, который передает энергию удара на буровой наконечник, зажатый в патроне.

В инструменте с вертикальным двигателем поршень приводится в движение с помощью КШМ. Такая конструкция позволяет значительно увеличить ход поршня и энергию удара.

Такая конструкция позволяет значительно увеличить ход поршня и энергию удара.

Вне зависимости от конструктивной схемы, по которой сделан перфоратор, устройство ударного механизма с электропневматическим приводом гарантирует хорошую защиту электромотора и привода патрона. Они практически не испытывают ударных воздействий. Поэтому современные перфораторы отличаются надежностью и долговечностью.

Редуктор

Устройство редуктора перфоратора зависит только от фантазии инженеров, которые разработали конструкцию конкретного экземпляра. Передача крутящего момента от двигателя на патрон может выполняться любым способом, обеспечивающим надежность и беспроблемную эксплуатацию инструмента. Обычно редуктор состоит из нескольких конических, цилиндрических и червячных шестерен, но иногда встречается передача вращения с помощью цепного привода или другими способами.

Независимо от конструкции редуктора, его необходимо регулярно обслуживать. Техническое обслуживание редуктора перфоратора сводится к периодической замене смазки, которая постепенно теряет свои смазывающие свойства из-за засорения пылью и постоянного нагрева во время работы инструмента.

Патрон и муфта

Перфораторы оснащаются патронами разной конструкции.

Ключевые патроны разводятся и затягиваются с помощью специального ключа. Они обеспечивают надежную фиксацию насадки, но замена бура или сверла занимает несколько минут.

Быстрозажимные патроны затягиваются руками без ключей и вспомогательного инструмента. Замена рабочей насадки производится значительно быстрее.

Патроны под насадки SDS-max или SDS-plus позволяют мгновенно заменить буровой наконечник. Достаточно вставить бур во втулку и провернуть его рукой, чтобы надежно закрепить хвостовик в патроне.

Для защиты от резких остановок патрон снабжен предохранительной муфтой. Конструкция фрикционной или пружинно-кулачковой муфты гарантирует мгновенное срабатывание. При заклинивании инструмента муфта отсоединяет патрон от вала двигателя, не позволяя ему сгореть от резкого возрастания силы тока в обмотке.

Система гашения вибраций

Антивибрационные устройства и механизмы предназначены для поглощения вибраций.

Устройство перфоратора: механизм и принцип работы

Устройство, предназначенное для дробления твердых поверхностей, использующее энергию от полученной после удара отдачи, называется перфоратором. Этот прибор не делает идеально ровные отверстия и не режет ровно твердую структуру, в отличие от дрели, хотя внешне эти приборы похожи, из-за чего их часто путают. В действии это приспособление напоминает таран, который работает с большой скоростью. Часть этого устройства, которая дробит поверхность и вращается в процессе работы, выполнена в форме зубила. Перфоратор обладает высоким крутящим моментом, и наличие предохранительной муфты в этом инструменте просто необходимо.

Принцип функционирования инструмента основан на электромагнитном или пневматическом механизме, которые создают импульс, отправляя его в сторону обрабатываемой поверхности.

Своим строением данный инструмент напоминает дрель и функционирует вследствие получения ответного удара от всасывающего воздух устройства. Оно было создано для эффективной работы в горнодобывающей отрасли. Появившись впервые в 1851 году, оно стало незаменимым помощником для колки, дробления горных пород и твердых почв. Использование инструмента рационально в пробивании отверстий в бетонных поверхностях, но только если ударное воздействие на рабочую поверхность предусмотрено заранее. Работа с кирпичными стенами может не всегда быть экономически оправданной, особенно когда нужно сделать отверстие под дюбель.

Устройство перфоратора

Перфораторы бывают разных моделей и отличаются друг от друга в зависимости от:

- выполняемых функций;

- мощности;

- производителя.

Несмотря на это, каждое перфораторное устройство имеет в своей конструкции обязательную структуру, составленную из узлов и систем, которые служат для выполнения основного предназначения этого агрегата. В каждом таком устройстве обязательно должны быть:

В каждом таком устройстве обязательно должны быть:

- редуктор;

- электродвигатель с якорем и статором;

- патрон;

- механизм, производящий удар.

В процессе усовершенствования этого прибора появились дополнительные функции, которые значительно облегчают его применение.

Основные из них:

- система, подавляющая вибрации;

- механизм, фиксирующий данный инструмент в положении, удобном для оператора – Vario-Lock;

- ограничитель глубины проникновения в рабочую поверхность;

- очистка устройства от пыли;

- переключатель режимов работы.

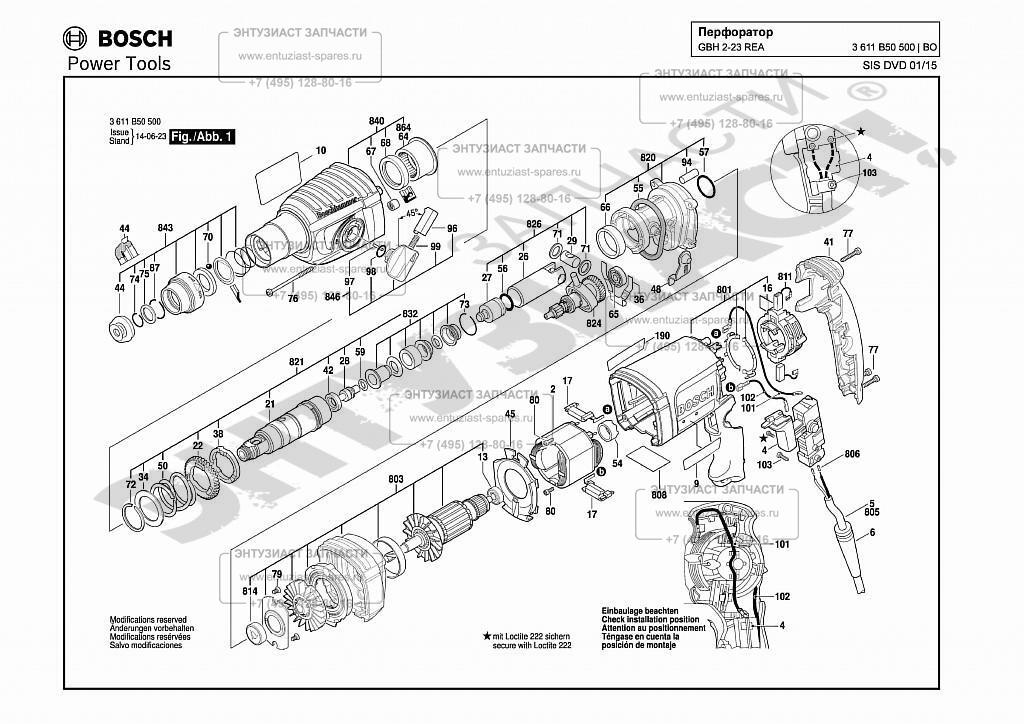

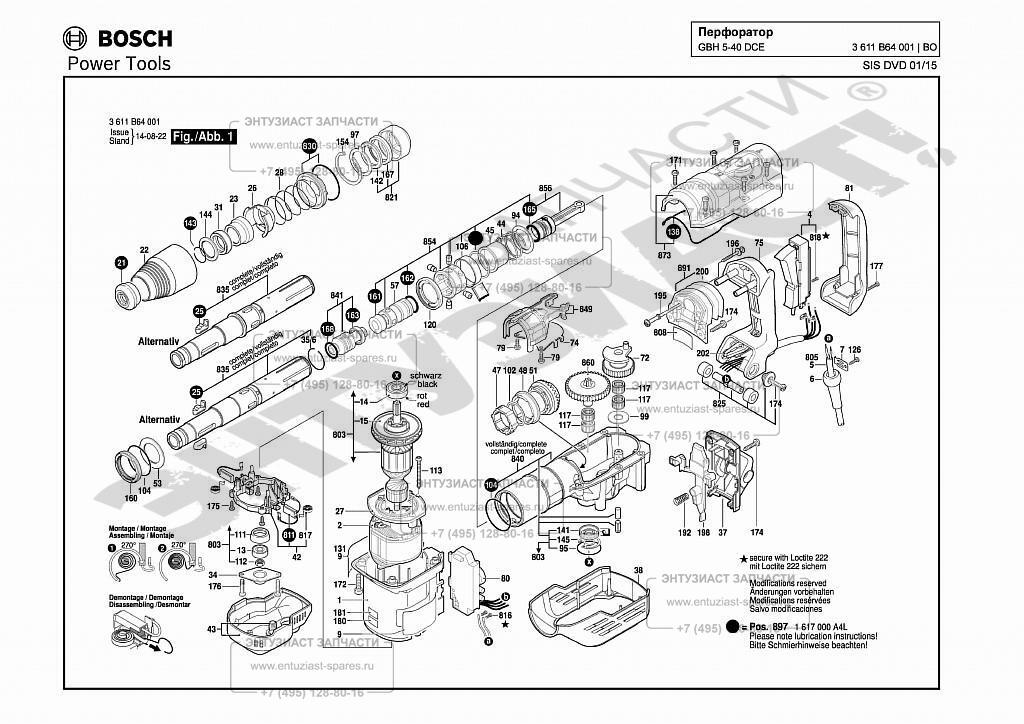

На изображении подробно показано, как устроен перфоратор.

Ударный механизм и принцип его работы

Важнейшим узлом, на который нужно обращать свое внимание при выборе, является ударный механизм. От этого узла зависят такие факторы:

- универсальность работ: чем мощнее ударный механизм, тем шире спектр задач, которые способен выполнить инструмент в целом;

- производительность;

- скорость и качество выполняемых работ.

Механизм делится на два типа – электропневматический и электромеханический. Зачастую большинство перфораторов дополнены в комплекте вариантом на пневматике. Технология основана на получении энергии для удара в большей мере от отдачи зубила, чем от электромотора, а это довольно экономично. Электропневматический механизм исполнен в двух вариантах:

- на кривошипно-шатунном механизме;

- с использованием технологии «пьяного» подшипника.

В более тяжелых перфораторах используется кривошипно-шатунный механизм. «Пьяный» подшипник можно встретить в небольших по мощности инструментах.

Электрическая схема перфоратора

Амортизационная группа перфоратора

Принцип работы перфоратора заключается в интенсивной вибрации всего прибора. Вибрационные волны передаются человеку, который оперирует данным инструментом. Это чревато сердечными заболеваниями и проблемами с суставами рук и ног. Поэтому целью устранить эти вибрации озадачены все современные производители перфораторов. Хотя полностью исключить вредные колебания инструмента пока не удалось никому, на многих перфорирующих устройствах установлены довольно эффективные системы амортизации, без которых работать с инструментом было бы намного сложнее. В нынешнее время все амортизирующие системы делятся на две группы:

Поэтому целью устранить эти вибрации озадачены все современные производители перфораторов. Хотя полностью исключить вредные колебания инструмента пока не удалось никому, на многих перфорирующих устройствах установлены довольно эффективные системы амортизации, без которых работать с инструментом было бы намного сложнее. В нынешнее время все амортизирующие системы делятся на две группы:

- активные;

- пассивные.

Активные – это системы поглощения вибрации, которые установлены на мощные инструменты. Устройство являет собой довольно простую конструкцию – принимающие удар противовес с пружиной.

Пассивные – это системы, которые состоят из резиновых накладок и амортизирующих удары специальных рукояток.

Редуктор для перфоратора

Устройство, которое создает крутящий момент и передает его на бур через ствол перфоратора, называется редуктор. Это технически самый сложный узел перфоратора. Из-за интенсивного трения внутри он требует частого смазывания специальными средствами. Несвоевременное нанесение нового слоя смазочного вещества приводит к полному выходу из строя агрегата и ощутимым денежным затратам на ремонт всего перфоратора.

Несвоевременное нанесение нового слоя смазочного вещества приводит к полному выходу из строя агрегата и ощутимым денежным затратам на ремонт всего перфоратора.

Кнопка пуска перфоратора

Пусковая клавиша инструмента – это важный компонент, без которого невозможно начать работу перфоратором. Имея довольно хрупкую структуру и электрические контакты, это устройство может выйти из строя после попадания влаги или большого количества пыли. В отличие от других узлов перфоратора, заменить и подключить кнопку включения не составит большого труда.

Ствол для перфоратора –

описаниеСвязующим звеном между буром и редуктором является ствол перфоратора. Эта цельная деталь хоть и имеет несложную структуру, но чаще других узлов выходит из строя. Высокий уровень риска деформации связан с приемом на себя ударов бура. Часто грязь и пыль вносят свою лепту в процесс разрушения этой детали.

Инструмент в процессе выполнения своих прямых функций выдерживает значительные нагрузки. По этой причине важным для безопасности фактором является уход за инструментом и регулярные проверки исправности этого прибора. В связи с большими вибрациями при работе, всего лишь одна незначительная поломка может сделать непригодным перфоратор в целом. Чтобы предотвратить порчу инструмента, рекомендуется не пропускать регулярную процедуру проверки и выполнения профилактических действий, нацеленных на выявление возможных поломок. Обратившись в сервисный центр и получив подтверждение мастера о полной исправности перфоратора, можно быть уверенным, что его использование будет максимально безопасным и эффективным.

По этой причине важным для безопасности фактором является уход за инструментом и регулярные проверки исправности этого прибора. В связи с большими вибрациями при работе, всего лишь одна незначительная поломка может сделать непригодным перфоратор в целом. Чтобы предотвратить порчу инструмента, рекомендуется не пропускать регулярную процедуру проверки и выполнения профилактических действий, нацеленных на выявление возможных поломок. Обратившись в сервисный центр и получив подтверждение мастера о полной исправности перфоратора, можно быть уверенным, что его использование будет максимально безопасным и эффективным.

как работает ударный механизм, режим работы, энергия удара

На чтение 7 мин. Опубликовано

Во время строительных или отделочных работ не обойтись без применения специальных инструментов. Одним из самых востребованных и универсальных является перфоратор. Поэтому любому человеку, который пользуется данным устройством, необходимо знать его конструкцию и принцип работы.

Как работает инструмент?

На рынке можно найти огромное количество перфораторов с разнообразной конструкцией. Но независимо от множества модификаций устройства, состоят все они приблизительно из одинаковых составляющих.

Электрический привод

В качестве двигателя в перфораторе предусмотрен электрический привод. Обычно используются приводы коллекторного типа. В лёгких моделях, которые покупают для работы в бытовых условиях, двигатель находится в горизонтальном положении. В средних и тяжёлых он закреплён вертикально.

Горизонтальное расположениеУстройства с горизонтальным приводом считаются более компактными и удобными при работе в труднодоступных местах.

Но есть у такой конструкции и свои недостатки.

Например, из-за особенностей расположения привод плохо охлаждается, к тому же на его силовой компонент действуют высокие нагрузки.

А вот устройства с вертикальным расположением привода охлаждаются намного лучше. К тому же их конструкция предполагает пониженный уровень ударной вибрации. Также благодаря вертикальному размещению позволяет придать поршню широкую амплитуду движения, что увеличивает и амплитуду бойка. Это достоинство объясняется тем, что при вертикальном расположении применяется кривошипно-шатунных механизм. А вот в устройствах с горизонтальным двигателем используется подшипник качения. Благодаря этому перфораторы с вертикальными двигателями имеют возможность работать намного дольше.

Конструкция ударного механизма

Ударный механизм позволяет перфоратору выполнять его основную функцию (сверление). В инструменте используется два основных типа:

В инструменте используется два основных типа:

- Электромеханический;

- Электропневматический.

Первый тип механизма используется в большинстве современных моделей инструмента. Его главное достоинство — высокая энергия удара при низкой мощности силовой конструкции. Электропневматический механизм бывает двух типов. В первом применяют подшипник качения (для лёгких моделей), а во втором — кривошипно-шатунный механизм для тяжёлых и средних моделей.

Схема ударного механизмаСреди элементов ударного механизма можно выделить подшипник качения, таран, поршень и боёк.

Во время начала работы сила удара от электрического мотора поступает на внутреннюю обойму подшипника.

Наружная обойма при этом начинает производить колебательные движения. Внутренний объём воздуха между тараном и поршнем находится попеременно в условиях высокого и низкого давления. В это время таран повторяет движения за поршнем и бьёт боёк, который, в свою очередь, ударяет по насадке в патроне.

Пневматический механизм работы позволяет устройству отключаться во время холостого хода. Это стало возможным благодаря смещению тарана вперёд, если отсутствует контакт поверхности и долота. Во время перемещения тарана открывается отверстие для соединения воздуха из поршневой камеры со внешней средой.

Кривошипно-шатунный механизм в перфораторах работает с высокой амплитудой, что позволяет значительно увеличить мощность удара (до 20 кДж). Сам механизм функционирует практически по той же схеме, что и предыдущий. Импульс кручения передаётся от червячного вала к шестерне, а затем кривошип отправляет его к ударному механизму.

Антивибрационная система

Компании постоянно занимаются разработкой новых систем, которые позволят усовершенствовать механизм и уменьшить количество вибраций, получаемых инструментом. Все существующие технологии можно условно разделить на два вида:

- Активные;

- Пассивные.

Активную систему виброзащиты устанавливают только на перфораторы с большой мощностью. В них используется механизм из противовеса и пружинного устройства. Полностью погасить все образующиеся вибрации такая технология не может, но она значительно понижает их уровень. Также для выполнения этой задачи ей помогает рукоятка устройства, которая крепится на корпус перфоратора при помощи шарнира и пружин.

В них используется механизм из противовеса и пружинного устройства. Полностью погасить все образующиеся вибрации такая технология не может, но она значительно понижает их уровень. Также для выполнения этой задачи ей помогает рукоятка устройства, которая крепится на корпус перфоратора при помощи шарнира и пружин.

В пассивной системе гашения вибраций используются резиновые накладки на корпусе. Также они предотвращают скольжение рук при работе с перфоратором. Такая система является менее эффективной.

Электрическая схема и корпус

Для регулирования скорости вращения насадок на перфораторе используется несколько методов. Чаще всего для этого мастер должен изменять силу нажатия на пусковую кнопку. В некоторых моделях для этого используется ручка регулятора, которую необходимо крутить. Электрические схемы разных моделей значительно отличаются друг от друга. Чаще всего они очень похожи на устройство электрической дрели.

Корпус перфоратора изготавливается из металла. Обычно для его производства используют сплав алюминия или магния. В лёгких перфораторах корпус выполнен из ударопрочного пластика. Отдельные модели могут быть сделаны одновременно из металла и пластика. Металл в таком устройстве необходим ещё и для быстрого охлаждения системы.

Обычно для его производства используют сплав алюминия или магния. В лёгких перфораторах корпус выполнен из ударопрочного пластика. Отдельные модели могут быть сделаны одновременно из металла и пластика. Металл в таком устройстве необходим ещё и для быстрого охлаждения системы.

Для эффективного охлаждения всей системы применяется воздух. Он доставляется к ударному механизму при помощи вентилятора, расположенного рядом с электрическим двигателем. Такая конструкция позволяет избежать перегрева устройства. Мощный воздушный поток позволяет поддерживать необходимую температуру всего перфоратора и избежать травм при работе с ним. В некоторых моделях участки, которые нагреваются сильнее всего, защищают накладками из пластмассы. В других устройствах для этого с одного бока корпус делается из металла, а с другой — из прочной пластмассы.

В других устройствах для этого с одного бока корпус делается из металла, а с другой — из прочной пластмассы.

Предохранительная муфта

Для предохранения устройства от поломки в момент заклинивания патрона в перфораторах применяют специальные муфты. Она также помогает избежать травм при использовании и устранить опасность перегрузки всей системы. Если бур вдруг останавливается, муфта оберегает якорь электродвигателя от остановки. Она позволяет патрону перфоратора отсоединиться от вала и не даёт ему перегореть.

Наибольшее распространение для перфоратора получили два типа муфт:

- Фрикционная;

- Пружинно-кулачковая.

Первый тип выполнен из группы соединённых друг с другом дисков. Во время остановки патрона они проскальзывают, что помогает патрону отделиться от другого патрона. Второй механизм обладает двумя полумуфтами с особыми ямками и возвышенностями на торцах. Присоединяются друг к другу они при помощи пружины. Способ работы такой же, как и в предыдущем варианте. Если механизм проскальзывания сработал, то перфоратор издаёт сильный треск зубьев.

Если механизм проскальзывания сработал, то перфоратор издаёт сильный треск зубьев.

Установлено, что пружинно-кулачковая система более безопасна для использования в перфораторах. Но она имеет и один существенный минус. В процессе работы концы выступов на полумуфтах могут завальцеваться, что приводит к непроизвольному включению механизма без необходимости.

Редуктор

Редуктор используется для отправки импульса кручения к патрону перфоратора. Также он помогает действовать ударному механизму. В корпус редуктора входит несколько видов шестерёнок. Они имеют постоянное передаточное число. Некоторые виды инструментов включают редукторы с двумя скоростями. Для надёжности применяют консистентную смазку, которую заливают в процессе сборки устройства или при его ремонте. Количество оборотов перфоратора выставляют при использовании электронного регулятора.

youtube.com/embed/tiwnh4HpUl0″ frameborder=”0″ allowfullscreen=”allowfullscreen”>Патрон

В большинстве перфораторов производители используют патроны трёх видов. Они имеют следующую конструкцию:

- Кулачковая;

- Быстрозажимная;

- Система SDS.

Кулачковый патрон ещё называют ключевым. При его использовании насадки зажимаются с использованием ключа, позволяющего сжимать и разжимать кулачки. В быстрозажимном патроне насадки фиксируются только пи помощи рук. Такая конструкция бывает одномуфтовой или двухмуфтовой. Их используют на перфораторах с автоматической блокировкой вала. Самой распространённой считается система SDS, её включают в конструкцию 90% современных инструментов.

Режимы работы

Для работы перфоратора в его конструкции предусмотрено три режима. Каждый из них необходим для выполнения собственной функции.

Каждый из них необходим для выполнения собственной функции.

Сверление

Для выполнения задач в этом режиме переключатель устройства устанавливают в положение «сверло». Надавливать на него сильно не нужно, достаточной будет сила нажатия в 5 кг. Если перфоратор используется для сверления отверстий, нельзя включать на нём реверс или ударный режим, иначе это приведёт к поломке. Для предотвращения возникновения такой ситуации в инструменте предусмотрена кнопка «блокировка удара».

Сверление с ударом

Для работы в этом режиме переключатель устанавливается в положение, рядом с которым изображён молоток со сверлом. Затем инструмент подносят к рабочей поверхности. Необходимо следить за тем, чтобы не было перекоса бура или его скольжения по материалу. Давить на устройство при этом нужно очень легко.

Затем инструмент подносят к рабочей поверхности. Необходимо следить за тем, чтобы не было перекоса бура или его скольжения по материалу. Давить на устройство при этом нужно очень легко.

Режим удара

Для работы с этим режимом переключатель устанавливается в положение, рядом с которым изображён молоток. При штроблении инструмент крепко держат двумя руками без сильного давления.

Работа с перфоратором не так сложна, как кажется на первый взгляд. При его использовании необходимо лишь чётко следовать инструкции, обратив внимание на индивидуальных конструктивных нюансах устройства. Чтобы не получить травмы и не поломать инструмент, следует заранее изучить принцип его работы и быть осторожным.

Чтобы не получить травмы и не поломать инструмент, следует заранее изучить принцип его работы и быть осторожным.

Перфоратор устройство и принцип работы

Ближайший родственник дрели, который не сверлит, а фактически пробивает отверстия буром – перфоратор.

Совмещение вращения рабочего элемента с поступательными ударами позволяет работать ему по материалам, с которыми не способен справится классический инструмент.

Перфораторы могут иметь несколько режимов работы, отличается по расположению двигателя и типу привода в целом.

Это один из основных инструментов при проведении ремонта и выполнении строительных работ, а в некоторых ситуациях он попросту незаменим.

Назначение и принцип действия

Основное назначение перфоратора – проделывание отверстий в хрупких, но одновременно твердых материалах, к которым относится, например, кирпич.

Сама работа заключается в их дроблении в месте контакта рабочего элемента, причем одновременно благодаря вращению происходит очистка точки соприкосновения инструмента, отведение образовавшейся крошки.

Этот процесс называется бурением, а производится, соответственно, буром.

Перфоратор отличается эффективной работой по твердым материалам, например, бетону, где обыкновенная дрель становится бесполезной, в то время как при работе с металлом, древесиной или пластиковыми заготовками ситуация полностью обратная.

Работая перфоратором про аккуратность проделанных отверстий говорить, не приходится по причине ударных вибраций.

Кроме бурения, перфоратор способен работать в только ударном режиме.

В этом случае рабочим элементом выступает специальное зубило, предназначенное для откалывания кусков камня.

Штробление стен под новую проводку, а именно удаление полосы штукатурки между двумя бороздами, сформированными штроборезом, выполняют именно ударами.

Сверление в стене отверстий для подрозетников также выполняют перфоратором, но вместо бура используют специальную коронку.

Кстати говоря, этот инструмент в некоторых ситуациях способен заменить отбойный молоток, например, при ямочном ремонте дорожного покрытия, демонтаже металлоконструкций, зданий и цементных пластов.

Устройство и характеристики

Наибольшее распространение получил обыкновенный сетевой электроперфоратор.

Он состоит из корпуса с основной рукоятью, на которой расположена клавиша пуска с акселератором.

Также на корпусе, форма которого напрямую зависит от расположения двигателя и особенностей конструкции, имеется переключатель режимов работы и направления вращения бура.

В передней части находится патрон, в котором крепится рабочий элемент.

Обычно перед патроном на самом корпусе есть место для установки поворотной дополнительной рукояти, в конструкции которой предусмотрено место под монтаж ограничителя глубины бурения – металлического прута с нанесенной миллиметровой разметкой.

Электрическая часть перфоратора состоит непосредственно из ротора и статора электродвигателя с угольными щетками.

В простейшей механической части, где вместе с редуктором находится ударный механизма, за патроном расположен боек с ударником.

Размеры и вес

Типичный перфоратор мощностью в 0,6 кВт способен проделать в бетоне отверстия до 24 мм, а в кирпиче – до 60 мм.

Весят подобные модели порядка 2,5 кг, их длина составляет около 370 мм, а высота 210 мм.

Вообще, в зависимости от конструкции, габариты перфоратора могут колебаться в довольно широком диапазоне:

- Длина: 260 – 600 мм.

- Высота: 160 – 320 мм.

- Диаметр патрона: 6 – 52 мм.

- Масса: 2 – 13 кг.

Материал

В зависимости от модели перфоратора, его задняя часть корпуса, где основная рукоять, изготавливается из ударопрочного пластика, а для корпуса редуктора применяется алюминиевые или магниевые сплавы.

Клавиша пуска и переключатели режимов работы также делают пластиковыми.

Основная и дополнительная рукояти могут быть полностью прорезиненными либо же оснащаются вставками из материалов с противоскользящими свойствами.

Также основная рукоять часто получает резиновый затыльник, смягчающий вибрационное воздействие на руку.

Двигатель и мощность

Форма корпуса перфоратора в первую очередь зависит от расположения его двигателя:

- Прямые модели – как правило инструмент легкого класса (за редким исключением), напоминающий внешним видом обыкновенную дрель.

Такие перфораторы компактные и лучше подходят для работы в стесненных условиях. Двигатель тут расположен горизонтально, за счет чего наблюдается повышенная нагрузка. Кроме того, мотор мене эффективно охлаждается.

Такие перфораторы компактные и лучше подходят для работы в стесненных условиях. Двигатель тут расположен горизонтально, за счет чего наблюдается повышенная нагрузка. Кроме того, мотор мене эффективно охлаждается. - L-образные – инструмент тяжелого и среднего класса, где смонтированный вертикально мотор получает эффективное охлаждение, а также понижение вибрационного воздействия. Подобные модели имеют повышенную силу удара благодаря использованию кривошипно-шатунного механизма, следствием чего стала увеличенная амплитуда колебаний бойка.

На электроперфораторы, как правило, устанавливают коллекторные двигатели.

Чем они мощнее, тем они больше, а следовательно, габаритнее и массивнее сам инструмент, от чего его условно можно разделить на:

- Легкий: мощностью 0,4 – 0,8 кВт, массой до 4 кг.

- Средний: мощностью до 1 кВт, массой до 8 кг.

- Тяжелый: мощностью вплоть до 2 кВт, массой свыше 8 кг.

Виды зажимных механизмов, патронов

В зависимости от поддерживаемых режимов работы и инструмента, с которым способен работать перфоратор, в стоковом исполнении он имеет один из следующих видов патронов:

- SDS-plus – под оснастку с 10-миллиметровыми хвостовиками, оснащенными двумя пазами.

Таким патроном чаще всего снаряжают модели легкого класса. Диаметр сверления достигает 30 мм.

Таким патроном чаще всего снаряжают модели легкого класса. Диаметр сверления достигает 30 мм. - SDS-max – под оснастку с 18-миллиметровым хвостовиком и тремя ассиметричными пазами. Патрон характерен для среднего и тяжелого инструмента, где требуется улучшенная фиксация бура, и присутствуют интенсивные ударные нагрузки.

- SDS-top – под оснастку с 14-миллиметровым хвостовиком, оснащен парой ассиметричных шлицов. Подобные патроны встречаются редко и постепенно отходят от использования, тем не менее, их иногда устанавливают на перфоратор для повышенных ударных нагрузок с использованием, например, долота.

Перечисленные выше патроны относятся к быстрозажимному типу, где SDS означает буквально steck-dreh-sitzt, что в переводе звучит как «вставь-поверни-готово».

Под них можно найти любую оснастку, включая пики, буровые коронки, всевозможные зубила.

Вместе с тем ударные дрели, которые также можно отнести к перфораторам, оснащаются классическим сверлильным патроном с цанговым зажимом.

Если перфоратор имеет безударный режим работы, где оснастка вращается, как у дрели, и возникает необходимость установить в SDS-патрон обыкновенное сверло с цилиндрическим хвостовиком, применяют специальный переходник.

Следует помнить, что применение подобного адаптера приводит к биению оснастки по причине недостаточной жесткости ее зажима.

В современных моделях эта проблема была решена внедрением в конструкцию перфоратора специального крепления, позволяющего менять один патрон на другой.

Режимы работы и функциональные возможности

Разные модели перфоратора могут функционировать в двух или трех режимах работы, причем первый из перечисленных ниже применяется во всех инструментах без исключения:

- Сверление с ударом – стандартный режим для всех моделей, где, кроме вращения, оснастка воздействует посредством поступательный ударов. Подходит для бурения твердых, но хрупких материалов. Рабочим инструментом тут выступают буры с напайками из твердых сплавов.

- Безударное сверление – аналогичный работе обыкновенной дрели режим. Подходит для формирования отверстий в металле, древесине.

- Удары – долбление без кручения оснастки, подобно функционированию отбойного молотка. Используется при проведении отбойных работ. В качестве оснастки используются лопатки, пики и долота.

Перфоратор с тремя режимами работы по праву считается самым распространенным.

Некоторые модели оснащают дополнительными режимами работы, например: поворот долота –повышает эффективность долбления благодаря провороту оснастки после каждого удара на определенный градус.

В зависимости от класса оборудования, производителя и конкретной модели, перфоратор может оснащаться дополнительными функциями, повышающими эффективность и безопасность рабочего процесса.

Чаще всего в конструкцию инструмента включены:

- Предохранительная муфта – предотвращает поломку насадки или самого перфоратора, а также возникновение травм при резкой остановке патрона в следствии заклинивания бура.

Муфта фактически отсоединяет патрон от вала двигателя. Если этот функционал неисправен или вовсе отсутствует, заклинивание насадки приведет к выкручиванию инструмента, что в итоге может стать причиной переломов пальцев и кисти, растяжения сухожилий. Кроме того, резкая остановка двигателя в этом случае приводит к возрастанию токов и его повреждению. В разных моделях используется пружинно-кулачковая или фрикционная муфта.

Муфта фактически отсоединяет патрон от вала двигателя. Если этот функционал неисправен или вовсе отсутствует, заклинивание насадки приведет к выкручиванию инструмента, что в итоге может стать причиной переломов пальцев и кисти, растяжения сухожилий. Кроме того, резкая остановка двигателя в этом случае приводит к возрастанию токов и его повреждению. В разных моделях используется пружинно-кулачковая или фрикционная муфта. - Виброзащита – бывает пассивной и активной. В первом случае речь идет о различных амортизационных накладках на рукояти, которые самостоятельно обладают крайне низкой эффективностью. Активная антивибрационная система может быть реализована посредством шарнирных и пружинных креплений рукоятей. Мощный инструмент оснащается специальным амортизирующим механизмом, состоящим из пружины с противовесом. Следует отметить, что подобные системы не способны полностью избавить от вибраций, они лишь несколько снижают их интенсивность.

- Реверс – по сути не дополнительный функционал, а полноценный режим, при котором оснастка вращается в противоположную сторону.

В дешевых моделях реверсивное вращение патрона реализовано посредством обратного вращения якоря электродвигателя. В профессиональном оборудовании для этих целей установлена коробка передач, совмещенная зачастую с редуктором. Последний вариант более надежен и эффективен.

В дешевых моделях реверсивное вращение патрона реализовано посредством обратного вращения якоря электродвигателя. В профессиональном оборудовании для этих целей установлена коробка передач, совмещенная зачастую с редуктором. Последний вариант более надежен и эффективен. - Антиротационная электронная система – фактически моментально отключает подачу питания при заклинивании бура и провороте корпуса инструмента на определенный угол. Выполняет те же функции, что и муфта, описанная в первом пункте.

- Индикатор износа щеток – выполняется в виде светодиода, который загорается или моргает, сигнализируя о необходимости замены угольных щеток электрической части инструмента. Предотвращает повреждение якоря двигателя.

- Система пылеудаления – чаще всего реализуется в виде специальных пластиковых насадок с патрубком для подключения пылесоса. Некоторые пневматические модели перфораторов оснащены системой пылеподавления водой, показавшей высокую эффективности при бурении шпуров.

- Подсветка рабочей зоны – вполне стандартная функция для многих электроинструментов.

Время работы без перерыва

Если есть возможность, работать без перерыва продолжительное время не стоит, так как даже профессиональный инструмент способен перегреваться.

Рекомендуется делать перерывы каждые 10 – 20 минут работы, чтобы инструмент успевал остывать.

Более подробная информация о режимах работы указывается в инструкции к каждой конкретной модели.

Необходимость покупки перфоратора возникает всегда, как только планируется выполнить самостоятельный ремонт в доме или квартире. После выбора подходящей модели электроинструмента перед владельцем возникает необходимость научиться пользоваться инструментом. Для этого надо выяснить принцип работы перфоратора, а также узнать особенности его применения.

Перфоратор прямой что это и из чего он состоит

Конструктивно рассматриваемый инструмент бывает двух типов — пистолетный или прямой и бочковый. Различаются они не только внешне, но и конструктивно. Разберемся подробно с тем, что собой представляет пистолетный и бочковый перфоратор, как они работают, а также особенности их правильного применения.

Внешне инструмент имеет пластиковый корпус, на котором расположены органы управления. К таковым органам относятся (для прямого и пистолетного типа перфораторов):

- Курок для включения инструмента и регулирования скорости вращения исполнительного органа — патрона

- Фиксатор выключателя — позволяет предотвратить самостоятельное включение инструмента, а также позволяет исключить необходимость удерживать курок, что удобно при выполнении продолжительных работ

- Переключатель реверса — позволяет переключать направление вращения патрона в двух направлениях

- Регулятор для переключения режимов работы инструмента

- Регулятор скорости вращения патрона — имеются не на всех моделях перфораторов

- Дополнительная рукоятка для удобства выполнения работ

- Исполнительный орган — патрон, внутри которого закрепляются насадки в зависимости от поставленных задач

Внутри электроинструмент состоит из следующих элементов:

- Электродвигатель — это «сердце» инструмента, которое обеспечивает приведение в действие патрона

- Редукторный узел — вращательная энергия передается на редуктор, который позволяет регулировать скорость, а также создает ударное действие.

Редуктор состоит из шестерней, а также специального механизма, за счет которого создаются ударные действия

Редуктор состоит из шестерней, а также специального механизма, за счет которого создаются ударные действия - Предохранительная муфта — это вспомогательная деталь, которая предотвращает выход из строя инструмента при заклинивании насадки в обрабатываемой поверхности. Если бур заклинит, то электродвигатель может сгореть

- Антивибрационная система — это устройство, которое снижает вибрации. Такая система актуальна, так как при продолжительных работах перфоратором, возникает не только усталость, но еще и дрожание рук. В бочковых перфораторах эта система также более совершенна по сравнению с пистолетными типами

Это основные внутренние механизмы электроинструмента, с которыми необходимо ознакомится подробнее, чтобы разобраться с принципом действия перфоратора. Итак, чтобы выяснить, как работает перфоратор, необходимо разобраться с устройством внутренних механизмов.

Что внутри перфоратора

Конструктивно перфоратор состоит из двух основных частей — электрической и механической. В зависимости от расположения электродвигателя, перфораторы бывают прямого или пистолетного типа, а также бочковые. В пистолетных перфораторах электромотор расположен в горизонтальном, а в бочковых — в вертикальном виде.

В зависимости от расположения электродвигателя, перфораторы бывают прямого или пистолетного типа, а также бочковые. В пистолетных перфораторах электромотор расположен в горизонтальном, а в бочковых — в вертикальном виде.

На перфораторах, а также болгарках, дрелях и прочих электроинструментах, применяются коллекторные электродвигатели. Состоят они из двух основных составляющих — статор и ротор. Статор — это неподвижная часть, которая состоит из медной обмотки и стальных пластин. Обмотки статора создают постоянное электромагнитное поле, за счет которого в действие приводится ротор.

Ротор или якорь — это подвижная часть электродвигателя, которая также состоит из медной обмотки, намотанной на стальном сердечнике. Ротор вращается внутри статора. Обмотки ротора подключены к коллекторным пластинам, на которые также подается ток через графитовые щетки. В электродвигателе создается поле скольжения, которое способствует приведение в действие ротора. На валу ротора закреплена шестерня, которая приводит в действие редуктор.

О предохранительных муфтах

Такие устройства (предохранительные муфты) обязательно имеются на всех перфораторах бытового, полупрофессионального и профессионального типа. Применяются они для того, чтобы остановить вращение патрона при заклинивании насадки. Если муфта неисправна, то при заклинивании могут возникнуть следующие последствия:

- Заклинившая насадка способствует увеличению тока, протекающего в обмотках ротора и статора, что способствует оплавлению изоляции и выходу из строя электромотора

- Сильно мощный перфоратор может вырвать из рук при заклинивании насадки, что чревато получением серьезных травм

Муфты предохранительные бывают двух типов:

- Фрикционная муфта — это самая распространенная модификация защитного механизма, которая реализуется за счет применения зубчатого механизма. Диски с зубьями плотно прижимаются друг к другу, осуществляя передачу усилия вращения. При заклинивании бура, происходит проскальзывание дисков, что исключает возникновение перегрузки электропривода

- Кулачковые или пружинно-кулачковые муфты — состоят из двух половинок со скошенными выступами, которые зацепляются с пазами ответной части.

Эти половинки называются полумуфтами, которые соединены при помощи пружин соответствующей жесткости. Как только возникает большое усилие, превышающее давление пружины, происходит расцепление полумуфт. При расцеплении полумуфт формируется соответствующий треск, как на шуруповертах. Так происходит работа трещотки на рассматриваемом электроинструменте. Есть у таких муфт один существенный недостаток — это завальцовывание выступов, поэтому со временем эксплуатации инструмента, возникает треск даже тогда, когда буры не заклинивают. Ниже на фото показана суть проблемы завальцовывания, которую можно устранить даже без замены шестерни с завальцованными зубьями (для этого необходимо устранить места завальцовываний)

Эти половинки называются полумуфтами, которые соединены при помощи пружин соответствующей жесткости. Как только возникает большое усилие, превышающее давление пружины, происходит расцепление полумуфт. При расцеплении полумуфт формируется соответствующий треск, как на шуруповертах. Так происходит работа трещотки на рассматриваемом электроинструменте. Есть у таких муфт один существенный недостаток — это завальцовывание выступов, поэтому со временем эксплуатации инструмента, возникает треск даже тогда, когда буры не заклинивают. Ниже на фото показана суть проблемы завальцовывания, которую можно устранить даже без замены шестерни с завальцованными зубьями (для этого необходимо устранить места завальцовываний) - Роликовые устройства — это еще один вид предохранительных муфт. Они также установлены в конструкции передаточной шестерни, и при заклинивании насадки, передаточная шестерня, которая приводит в действие патрон, начинает проворачиваться. Роликовыми их называют по причине использования блокирующей шпонки в виде ролика.

За счет этой шпонки, установленной в пазу растровой втулки, происходит зацепление шестерни, а также передача вращательного усилия. Когда увеличивается нагрузка (при заклинивании насадки), под действием усилия пружины шестерня смещается по оси ствола, тем самым входит в зацепление с блокирующими зубьями (блокадой), расположенными на корпусе перфоратора (на внутренней части). После того, как бур снова свободно перемещается, усилие пружины снижается, и шестерня возвращается на свое исходное положение

За счет этой шпонки, установленной в пазу растровой втулки, происходит зацепление шестерни, а также передача вращательного усилия. Когда увеличивается нагрузка (при заклинивании насадки), под действием усилия пружины шестерня смещается по оси ствола, тем самым входит в зацепление с блокирующими зубьями (блокадой), расположенными на корпусе перфоратора (на внутренней части). После того, как бур снова свободно перемещается, усилие пружины снижается, и шестерня возвращается на свое исходное положение

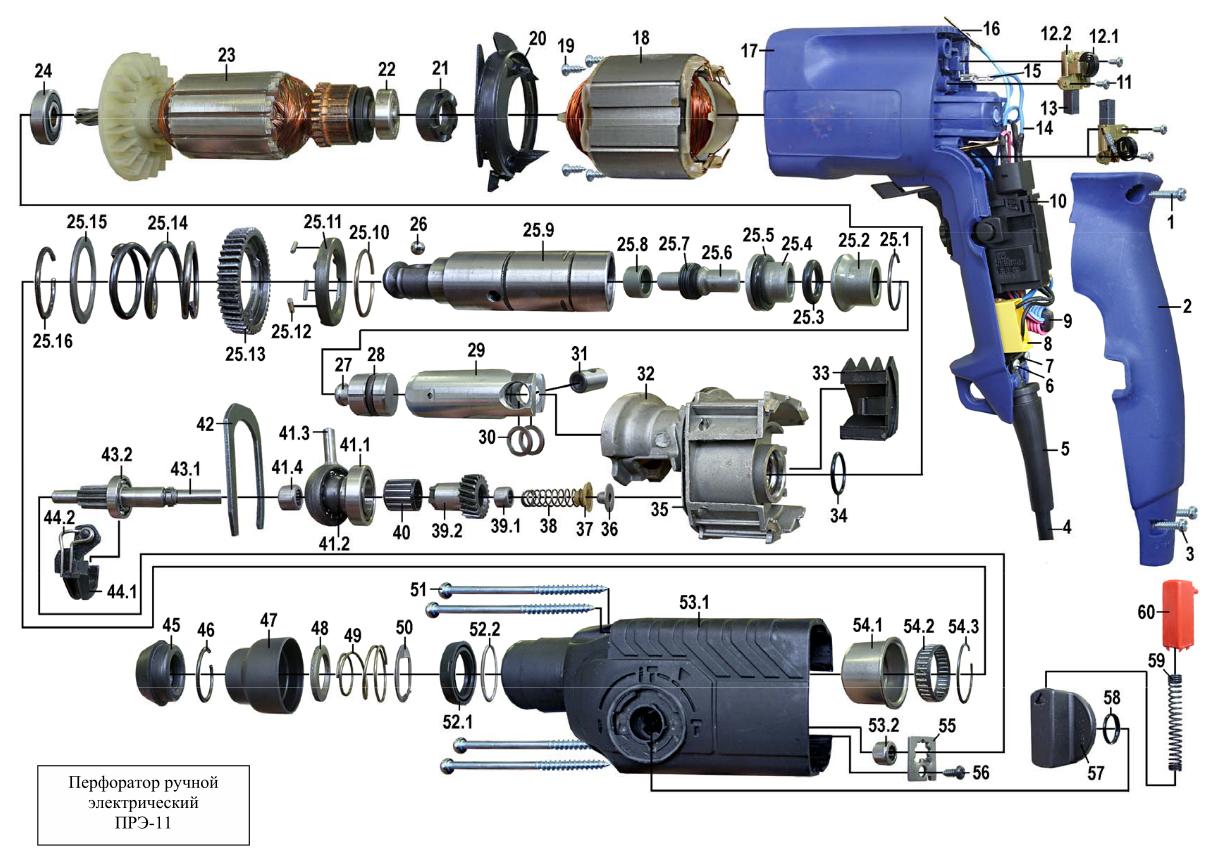

Ниже на фото представлены детали перфоратора, а также редуктор с установленной роликовой муфтой. Чтобы выяснить, какая муфта установлена на перфораторе, его понадобится разобрать. Кроме того, есть также магнитные муфты, но на перфораторах малой и средней мощности они не применяются.

Про ударные механизмы

В конструкции рассматриваемых электроинструментов применяются ударные механизмы двух типов:

Большой популярностью пользуются именно электропневматические устройства, а электромеханические уже не применяются. В их основе лежит пьяный подшипник, который приводит в действие поршень. Поршень перемещается в растровой втулке, где создается давление сжатого воздуха. Этот воздух воздействует на ударный боек, который перемещается от поршня к пятке установленной насадки в патроне перфоратора.

В их основе лежит пьяный подшипник, который приводит в действие поршень. Поршень перемещается в растровой втулке, где создается давление сжатого воздуха. Этот воздух воздействует на ударный боек, который перемещается от поршня к пятке установленной насадки в патроне перфоратора.

Патроны на перфораторах

Конструктивно на перфораторах применяется два основных вида патронов — SDS-plus и SDS-max. Есть и другие виды, но наиболее популярными и эффективными считаются именно эти два типа исполнительных органов. SDS-plus применяется на агрегатах бытового и полупрофессионального типа, а SDS-max на перфораторах профессионального назначения.

В материале следует отметить только то, что фиксируются насадки в таких патронах не жестко, как на цанговых. Установленная в патрон насадка имеет свободный ход, который играет важную роль для ударного механизма. Именно за счет этого хода и совершаются ударные воздействия по обрабатываемой поверхности.

Фиксация насадок обеспечивается за счет шлицов, количество которых два в патронах СДС-плюс, и три в устройствах СДС-макс. Эти шлицы являются направляющими, а также позволяют бурам вращаться вместе с патроном. Кроме шлицов, в конструкции устройств имеются шарики (в патронах SDS-plus) и ролики (SDS-max). Они входят в зацепление с пазами в конструкции хвостовиков насадок. Именно за счет шариков и роликов обеспечивается подвижная фиксация насадок.

Эти шлицы являются направляющими, а также позволяют бурам вращаться вместе с патроном. Кроме шлицов, в конструкции устройств имеются шарики (в патронах SDS-plus) и ролики (SDS-max). Они входят в зацепление с пазами в конструкции хвостовиков насадок. Именно за счет шариков и роликов обеспечивается подвижная фиксация насадок.

Итак, разобравшись с устройством электроинструмента, пора перейти к вопросу о том, как работает перфоратор. Принцип его работы прост, однако разобраться с ним без разборки электроинструмента невозможно. Для этого понадобится разобрать инструмент и изучить составные детали. Чтобы не пришлось разбирать перфоратор, выясним как он работает при помощи фото описания.

Как работает перфоратор прямого типа

Принцип работы перфоратора основывается на превращении электрической энергии в механическую. Электромотор приводится в действие за счет подачи тока из бытовой сети 220В. В двигателе вращается ротор, который приводит в действие редуктор. Редуктор передает усилие на патрон электроинструмента, в котором фиксируется соответствующая насадка. Это краткое описание принципа работы перфоратора. При ремонте или замене деталей рассматриваемого электроинструмента, не помещает разобраться с подробностями принципа работы устройства:

Это краткое описание принципа работы перфоратора. При ремонте или замене деталей рассматриваемого электроинструмента, не помещает разобраться с подробностями принципа работы устройства:

- Для начала необходимо закрепить в патроне инструмента рабочую насадку, что выполняется достаточно просто. Одной рукой нужно прижать пластиковую муфту патрона к корпусу, а затем вставить бур внутрь устройства. Предварительно не забывайте смазывать хвостовики насадок перед тем, как установить их в патрон электроинструмента

- Вилка соответственно вставляется в розетку, что необходимо для работы электромотора

- При нажатии кнопки пуск подается электрический ток на статор электромотора, за счет которого создается электромагнитное поле. На ротор ток подается через графитовые щетки и коллектор. При поступлении тока на ротор, происходит его перемещение под воздействием образовывающегося магнитного поля. Два магнитных поля с разными полюсами отталкиваются друг от друга, что мы видим при работе коллекторного электромотора

- Вал статора отцентрирован и расположен на подшипниках, которые обеспечивают его вращение.

Причем вращение вала достигает скорости 27 000 оборотов в минуту

Причем вращение вала достигает скорости 27 000 оборотов в минуту - На конце вала ротора расположена косозубая шестерня малого размера, которая входит в зацепление с передаточным механизмом промвала — шестерней большого диаметра. За счет этого происходит понижение скорости вращения и увеличение момента. Обычно все инструменты имеют постоянное передаточное число, а регулирование скорости осуществляется при помощи электроники

- Промвал — это вал, на котором расположены шестерни и пьяный подшипник. Шестерня, соединенная с валом электромотора, приводит в движение промвал перфоратора

- На промвалу крепится пьяный подшипник, а также шестерня малого диаметра, которая входит в зацепление с шестерней большого диаметра, расположенной на оси растровой втулки

- Ударная опция реализуется за счет перекосного вращения пьяного подшипника. Выступ от пьяного подшипника (перпендикулярная ось) соединяется с поршнем или гильзой продолговатой формы. Эта гильза находится внутри растровой втулки, где происходит ее возвратно-поступательное или колебательное перемещение

- Внутри растровой втулки или ствола перемещается гильза с ударным бойком.

В гильзе, где перемещается боек, находится воздушное пространство, за счет которого происходит воздействие на деталь. Поршень нагнетает давление воздуха, тем самым воздействуя на подвижный боек. Под воздействием давления сжатого воздуха происходит перемещение бойка, воздействующего ударной частью по ударному болту или ударнику. Ударник служит для того, чтобы передавать полученное ударное усилие от бойка на пятку установленной насадки в патроне перфоратора. Ход самого бойка составляет около 3-4 мм. На бойке находится уплотнительная резинка, которая со временем вырабатывается, что проявляется в виде снижения ударной функции (снижается сила удара). Чтобы вернуть прежнюю ударную силу инструмента, необходимо заменить резинку на бойке

В гильзе, где перемещается боек, находится воздушное пространство, за счет которого происходит воздействие на деталь. Поршень нагнетает давление воздуха, тем самым воздействуя на подвижный боек. Под воздействием давления сжатого воздуха происходит перемещение бойка, воздействующего ударной частью по ударному болту или ударнику. Ударник служит для того, чтобы передавать полученное ударное усилие от бойка на пятку установленной насадки в патроне перфоратора. Ход самого бойка составляет около 3-4 мм. На бойке находится уплотнительная резинка, которая со временем вырабатывается, что проявляется в виде снижения ударной функции (снижается сила удара). Чтобы вернуть прежнюю ударную силу инструмента, необходимо заменить резинку на бойке - Шестерня от промвала передает усилие на шестеренку, закрепленную на растровой втулке, и расположенной перпендикулярно промвалу. Шестеренка, которая крепится на растровой втулке и передает усилие вращения на патрон, предназначена для снижения частоты движения патрона

youtube.com/embed/0clQ5FVucLM?”/>

В итоге происходит работа перфоратора в режиме сверление с ударом. Кроме режима сверления с ударом, пистолетные агрегаты способны также сверлить без удара или работать в режиме отбойника. Для этого в конструкции электроинструмента имеется переключатель, который отключает вращение пьяного подшипника или шестерни на промвалу, в зависимости от включаемого режима. Кстати, отключение функции сверления происходит за счет заклинивания шестерни, расположенной на растровой втулке.

Электроинструмент может применяться не только для обработки бетона и прочих прочных конструкций, но еще и для обработки металла, дерева, пластика и стекла. Зная, как работает прямой перфоратор, не составит труда найти причину его неисправности, а также устранить ее. Зачастую при выходе из строя деталей перфоратора, необходима их замена. Причем в зависимости от масштаба поломок, может понадобиться замена либо всего механизма — редуктора, либо же отдельных деталей — пьяного подшипника, бойка, шестерней.

Ударный механизм на перфораторе работает исключительно под нагрузкой, поэтому на холостом ходу, когда установленная насадка не прижата к обрабатываемой поверхности, инструмент не будет создавать ударное воздействие. Достигается это за счет того, что ударный боек перемещается внутри растровой втулки, однако за счет отсутствия компрессии (давления) происходит перемещение этого вхолостую. Как только в патрон устанавливается насадка и прижимается к обрабатываемой поверхности, то в области расположения конца хвостовика происходит перекрытие канала, за счет чего создается компрессия. При наличии компрессии увеличивается сила рабочего хода бойка, воздействующего на пятку установленной насадки. Эта сила называется ударной, и измеряется в Джоулях. В пистолетных перфораторах величина силы удара достигает 2-3 Джоулей, а в бочковых профессиональных моделях до 20 Джоулей.

Выше описан принцип работы перфораторов марки DeWalt пистолетного типа. По аналогичному принципу работают все пистолетные перфораторы марок Интерскол, Энергомаш, Bosch, Stern, Makita, Hilti и другие.

По аналогичному принципу работают все пистолетные перфораторы марок Интерскол, Энергомаш, Bosch, Stern, Makita, Hilti и другие.

Как работать перфоратором или увеличиваем жизнь инструмента

Разобравшись с принципом работы перфоратора, не составит большого труда, научится правильно им пользоваться. Чтобы увеличить эксплуатационные сроки рассматриваемого инструмента, рекомендуется выполнять следующие действия:

- Всегда перед работой проверить исправность работы инструмента. Если возникают посторонние звуки или перебои в работе, то эксплуатировать неисправный инструмент запрещено. Это не только опасно для жизни, но еще и может привести к выходу из строя всего механизма инструмента

- Обязательно смазывать хвостовики насадок, которые устанавливаются в патрон перфоратора

- Держать инструмент строго под прямым углом к обрабатываемой поверхности при бурении бетона

- Работать исключительно в защитной амуниции

- Не браться голыми руками за насадку после окончания работ, так как буры нагреваются до температуры 80-90 градусов и более

- После окончания работ нужно сложить инструмент в защитный чемодан

- Работы выполнять исключительно исправными насадками, то есть они должны быть заточенными, а также не иметь дефектов, которые в процессе работы могут привести к тому, что бур или пика переломается на две части

Не стоит забывать о периодической диагностике редукторного узла, который нуждается в регулярной замене смазки. Только при правильном подходе к применению электроинструмента можно говорить о том, что он прослужит не только указанный гарантийный термин, но и в пять раз больше этого срока.

Только при правильном подходе к применению электроинструмента можно говорить о том, что он прослужит не только указанный гарантийный термин, но и в пять раз больше этого срока.

Если срок гарантийного обслуживания для перфоратора истёк, его ремонт придётся выполнять своими руками. Как правило, действия сводятся к замене неисправных частей, и сегодня мы поговорим о типичных поломках, подборе комплектующих и выполнении ремонта своими руками.

Как устроен перфоратор

Перфоратор можно отнести к разряду инструментов, имеющих устройство повышенной сложности. Однако последовательное рассмотрение деталей и принципа действия поможет основательному пониманию нюансов работы механизма и поиску неисправностей.

Источником движения, как и во многих других строительных инструментах, в перфораторе служит однофазный двигатель с фазным ротором. Его мы рассмотрим отдельно, а сейчас за точку отсчёта примем шестерню, посаженную на передний вал якоря. Именно она и задаёт вращение всем остальным элементам системы.

Именно она и задаёт вращение всем остальным элементам системы.

Устройство бочкового перфоратора: 1 — сетевой шнур; 2 — угольные щётки; 3 — электродвигатель; 4 — выключатель; 5 — эксцентриковый механизм; 6 — ударный механизм; 7 — быстросменный патрон

У бочкового перфоратора двигатель и ведущая шестерня расположены вертикально. Ключевым отличием от инструмента пистолетного типа здесь служит наличие промежуточного редуктора. В его устройстве нет ничего хитрого: плоская шестерня от двигателя вращает две другие с разными передаточными числами. Одна из них передаёт вращение на основной вал, другая крутит эксцентриковый вал с шатуном, обеспечивающим возвратно-поступательное движение ударного механизма.

В перфораторах горизонтального (пистолетного) типа раздаточного редуктора нет как такового, вращение сразу передаётся на промежуточный вал, расположенный ниже оси основного шпинделя. Этот вал посажен на двух подшипниках, между ними находится «пьяный подшипник», который при вращении колеблется и приводит в движение поршень ударника. На выступающем переднем конце вала имеется шестерня, за счёт которой передаётся вращение на ствол.

На выступающем переднем конце вала имеется шестерня, за счёт которой передаётся вращение на ствол.

Устройство перфоратора пистолетного типа: 1 — выключатель; 2 — электродвигатель; 3 — щётки; 4 — «пьяный подшипник»; 5 — «летающий» поршень; 6 — боёк; 7 — быстросъёмный патрон SDS

В любом перфораторе имеются переключатели режимов. В бочковом они просто приподнимают шестерни раздаточного редуктора, выводя их из зацепления. В пистолетном перфораторе может применяться одна из двух схем управления. В простейшем случае один переключатель смещает промежуточный вал, который, будучи выдвинутым максимально вперёд, имеет зацепление с шестернёй патрона, но при этом расцеплена муфта передачи вращения на качающийся подшипник. В среднем положении в трансмиссию включены оба механизма, а в максимально утопленном работает только ударник. Устаревшая кинематическая схема имеет два переключателя, один из которых выводит муфту качающегося подшипника из зацепления, а другой сдвигает промежуточный вал.

Определение неисправностей двигателя

Если двигатель перфоратора имеет заводской брак, последний проявляет себя в первые же месяцы работы. В ином случае причиной поломки зачастую служит нарушение техники эксплуатации или же предельный износ составных частей.

Основной элемент моторной части, подверженный интенсивному износу, это графитовые щётки, передающие ток на обмотки ротора. Когда щётки стираются, их прижим ослабевает, из-за чего увеличивается зазор между графитом и ламелями якоря, возникает интенсивное искрение. По звуку эту неисправность ни с чем не спутать: при включении слышен натужный гул, коллектор обдаёт снопом искр, задняя часть двигателя интенсивно греется.

Обмотки двигателя выполнены проводом в лаковой изоляции, которая от перегрева теряет диэлектрические свойства, растрескивается и осыпается. Небольшие замыкания между соседними витками можно определить по характерному гудению двигателя во время работы. К сожалению, перемотку статора и якоря почти нереально выполнить в домашних условиях, но большинство деталей двигателя типовые и им легко подобрать замену.

Другими уязвимыми частями служат подшипники. Их на якоре два: задний закреплён в корпусе электрической части внутри виброгасящего колпачка, передний вставлен в посадочное место корпуса редуктора или прикручен к нему накидной плашкой. Износ подшипников определить достаточно легко: при вращении рукой их ход либо слишком свободный с характерным шелестением, либо присутствуют подклинивания, люфт и посторонние шумы. Подшипники имеют закрытый сепаратор и на обслуживание не рассчитаны. Их гораздо проще заменить на новые, достаточно переписать номер на крышке сепаратора или торце внешней обоймы.

Замена кнопки и щёток

За время эксплуатации качественного перфоратора кнопку, возможно, придётся менять не один раз. Оптимально, если вы приобретёте кнопку заранее под конкретную модель. Если нужно снять неисправную часть для образца, набросайте на бумаге схему подключения с указанием цветовой маркировки проводов. Часть кнопок имеет винтовые зажимы и для их откручивания понадобится узкая шлицевая отвёртка. Некоторые кнопки снабжаются зажимами пружинного типа, чтобы их разжать, нужно загнать шило в отверстие рядом с вводом провода. Достаточно редко встречаются одноразовые пружинные зажимы, провода от которых не отсоединяются. Жилы от старой кнопки придётся обрезать, зачистить и залудить, а затем подключить к новой кнопке в соответствии со схемой подключения.

Щётки в перфораторе поменять достаточно легко, каналы для них в некоторых моделях выведены наружу и закрыты пробками для доступа без разборки инструмента. В ином случае придётся лишь снять корпус электромоторной части инструмента и внимательно осмотреть коллекторный узел. Посадочные места щёток расположены внутри или около пластиковых стоек, удерживающих заглушку заднего подшипника, к ним идёт два провода. Сам механизм крепления и прижатия щёток меняется от модели к модели.

В большинстве случаев для извлечения щёток требуется лишь вытащить щипцами два металлических язычка, открутить пару шурупов или отстегнуть пружинки зажимов. При периодическом осмотре щётки рекомендуется извлекать и проверять на предмет сколов, очищать посадочные канавки от пыли и загрязнений. Будьте осторожны и не путайте левую щётку с правой, соблюдайте их исходное положение при установке. Как правило, щётки притираются под индивидуальным углом, изменение которого либо потребует провести заново притирку, либо приведёт к разрушению графитового элемента.

При замене износившихся щёток важно только подобрать правильный размер и сечение, а затем притереть щётки, поработав двигателем 2–3 минуты без нагрузки в режиме без удара. Сейчас практически каждый перфоратор комплектуется набором сменных щёток, но замену можно также найти и по остаткам уже сработавшихся.

Как самому заменить подшипники

В перфораторе присутствует от пяти до десятка радиальных подшипников качения разных размеров и необходимость их замены — лишь вопрос времени. Очень важно периодически проводить разборку и оценивать степень износа этих узлов, иначе в будущем возможно развитие более серьёзных неисправностей.

Почти каждый подшипник в перфораторе снять довольно легко, посадочные размеры под них подобраны с высокой точностью. В некоторых случаях снятию может помешать стопорное кольцо. Если его нет, и подшипник отказывается сниматься, применяется универсальный двухзахватный съёмник. Если съёмника в наличии не имеется, то часть, на которую подшипник посажен, нужно зажать в мягких губках тисков, а затем сбить износившийся элемент, нанося удары через наставку по внутреннему кольцу.

При посадке нового подшипника по нему нельзя наносить прямые жёсткие удары. Следует пользоваться упругой наставкой, например, обрезком полипропиленовой трубы. Её нужно предварительно подрезать наискось, чтобы усилие удара приходилось исключительно на внутреннюю обойму. Так тела качения не оставят на канавках микроскопических вмятин.

Неисправности патрона

Патрон SDS состоит из штуцера с одним или двумя отверстиями, в которых посажены шарики, как правило, диаметром 6,7 мм. Шарики свободно ходят в отверстиях, пока пластиковый корпус патрона оттянут назад, в обычном положении они плотно поджаты пружиной через массивное стальное кольцо.

Чтобы разобрать патрон, нужно подковырнуть отвёрткой передний пыльник и снять со штуцера стопорное кольцо. Остальные детали просто надеты на штуцер и могут быть удалены без дополнительных манипуляций, важно лишь вернуть их на место в правильном порядке.

Как правило, основной причиной неисправности патрона служат сточенные шарики или продавленные пластина и прижимное кольцо. Из-за этого оснастка либо вовсе не держится, либо вылетает при работе. Обзавестись такими шариками в любых количествах можно, разбив подшипник номер 106. Посадочные отверстия и шлицы внутри втулки имеют гораздо больший ресурс, но если замена не дала ожидаемого результата — менять штуцер придётся только в сборе со стволом.

Обратите внимание, что быстрый износ деталей патрона происходит из-за неплотной герметизации пыльников, как переднего, так и кольцевого на штуцере. Хвостовики буров нужно всегда поддерживать смазанными, а при сверлении потолка использовать специальную пылеулавливающую шайбу.

Ремонт редуктора и ударного механизма

Вот мы и подобрались к самой содержательной части нашей инструкции. Ввиду различий в устройстве трансмиссионной части и генератора ударных импульсов в разных семействах перфораторов, их обслуживание и ремонт выполняются по разным схемам.

Бочковые перфораторы

Ведущая шестерня раздаточного редуктора посажена на подшипнике двигателя, остальные две имеют собственные упоры. Их нужно периодически проверять на предмет заклинивания и люфта, менять при необходимости.

Шатунный механизм имеет собственный подшипник, который обычно посажен на кулачке эксцентрикового колеса, иногда в основании самого шатуна. Изредка в этом месте используется подшипник скольжения, который требует постоянного наличия смазки с нормированным показателем вязкости. Износ этого узла часто требует замены эксцентрикового бочонка и шатуна.

Передача вращения осуществляется прямой или конической шестерней, в этом месте также важно постоянное присутствие смазки. Необходимость замены определяется по почернению, разжижению и наличию блестящих вкраплений.

Пистолетные перфораторы

В перфораторах с горизонтальным расположением ротора проблемы могут возникнуть от износа или заклинивания подшипников. Это наиболее опасная неисправность для всех узлов перфоратора: осколки разбитого подшипника могут попасть в детали ударного механизма и вывести их из строя.

Посадка промежуточного вала и «пьяного подшипника» зачастую выполнена по индивидуальной схеме. Для полной разборки нужно раскрутить прижимную скобу переднего конца вала, отсоединить рычаг переключателя.

Характерная поломка горизонтального редуктора — износ шестерен передачи. При отсутствии пресса снять их будет нелёгкой задачей, гораздо проще разбить, выполнив пару надрезов до 2/3 толщины. Новая шестерня запрессовывается после предварительного нагрева до 150–200 ºС, это можно сделать строительным феном или в духовке.

В редукторах всех типов следует периодически проводить полную очистку и замену смазки. После разборки все детали тщательно промывают в керосине, избавляясь от осколков разбитых элементов и металлической стружки. После этого смазка специального типа наносится на все движущиеся части.

Растровая муфта

Ствол перфораторов почти всех типов имеет одинаковое устройство. Внешний стакан муфты опирается на игольчатый подшипник в передней части корпуса редуктора. На внешней стороне стакана закреплена основная шестерня передачи вращения вместе с предохранительной муфтой. Для их снятия нужно удалить стопорное кольцо, сжав перед этим пружину переставными клещами.

Разобрать внутренности растровой муфты также несложно. Они фиксируются стопорным кольцом, которое снимается через пару боковых отверстий обычной отвёрткой. Когда кольцо будет удалено, находящиеся внутри детали можно выдавить, вставив отвёртку с передней стороны ствола.

Внутри располагается «летающий» ударный болт и проммасса — приёмник ударного усилия. Большинство болтов имеет сборное устройство, в них часто изнашиваются резиновые прокладки и сальниковые кольца. Менять эти элементы рекомендуется при каждом обслуживании. Сам болт и проммасса могут быть расколоты из-за проявлений усталости при длительной эксплуатации. Эти элементы стоят сущие копейки и при малейших следах развальцовки их также лучше сразу заменить.

Более конкретные рекомендации по ремонту растровой муфты и редукторной части дать сложно: у каждого производителя кинематические схемы могут иметь незначительные отличия. Тем не менее, большая часть неисправностей наглядно видна при осмотре и ревизии. В связи с этим рекомендуется сохранять сборочную схему из инструкции к инструменту, её также следует использовать при поиске комплектующих, которые определяются порядковым номером списка используемых деталей.

Устройство перфоратора имеет несколько вариантов исполнения

Для облегчения сверления стен используются ударно-буровые инструменты. Они объединяют в себе достоинства отбойного молотка, шлямбура и дрели.

Рабочая насадка в виде сверла или бура, помимо вращательного – совершает еще и возвратно-поступательные движения вдоль оси. Таким образом, в месте контакта с обрабатываемой поверхностью образуются сколы и микротрещины, которые облегчают прохождение сверла.

Инструмент, позволяющий производить сверление таким способом, называется ударной дрелью или перфоратором. В некоторых случаях обойтись без него невозможно вовсе.

Отличие дрели от перфоратора

Даже применяя самый мощный способ разрушения материалов взрыв, изначально отверстия для закладки взрывчатого вещества сверлятся при помощи перфораторов. Часто задают такой вопрос: чем отличается дрель от перфоратора? Чтобы на него ответить необходимо рассмотреть принципы работы этих устройств.

Дрель создает вибрации с малой амплитудой, которые облегчают процесс сверления, но не дают возможности работать с «тяжелыми» материалами вроде железобетона. Механизм выполнен в виде двух храповиков, неподвижного и расположенного на оси вращения патрона.

Ударный механизм изнутри

При отключенной ударной функции, храповики не касаются друг друга. При ее включении стопор убирается, упирающееся в стену сверло замыкает шестерни храповиков, и возникают вибрации, облегчающие процесс сверления.

Такая конструкция проста в изготовлении, однако ненадежна и не рассчитана на высокие нагрузки. Зубья храповиков быстро истираются и требуют постоянной смазки.

В отличие от ударной дрели, перфоратор имеет более сложную конструкцию. Он способен выдерживать большие нагрузки, и рассчитан на более продолжительный срок эксплуатации.

Схема устройства ударного механизма

Принцип работы и общее устройство перфоратора

Перфораторы делятся на:

Электрические (сетевые и аккумуляторные) – универсального применения

Как правило, используются при бытовых ремонтных работах. Более 70% всех произведенных перфораторов имеют именно такое исполнение. Основной недостаток – относительно сложная конструкция.

Пневматические

Используются в агрессивной и взрывоопасной среде, где искрение щеток электродвигателя может привести к воспламенению. Преимущество конструкции – легкость, надежность и ремонтопригодность. Недостаток – для работы требуется компрессорная станция.

Бензиновые

Применяются при дорожном строительстве и невозможности использования электросетей. Принцип работы – как в любом бензоинструменте. Преимущества – высокая мощность, автономность. Недостаток – громоздкая конструкция.

Рассмотрим устройство электрического перфоратора более подробно

Силовой установкой для всех механизмов служит электродвигатель. Он может быть расположен как вдоль, так и поперек оси патрона. Принципиально это ничего не меняет, но инструмент с поперечно расположенным мотором имеет больший диапазон по мощности и лучше охлаждается.

Электрическая схема

Электросхема перфоратора достаточно проста, за исключением блока регулятора скорости. Различные производители предлагают свои варианты исполнения, самой распространенной схемой является электронная.

При выходе из строя компонентов платы – ремонт нецелесообразен, блок меняется целиком. Слабым местом всей электрической схемы являются щетки электродвигателя и контакты спускового включателя с переменным резистором регулятора оборотов.

Это связано с постоянным загрязнением пылью и повышенными вибрациями. Щетки меняются по мере их износа, контакты выключателя можно периодически чистить механическим способом.

Если ваш перфоратор перестал включаться – в первую очередь проверьте целостность кабеля питания и контакты на включателе. Большинство неисправностей электрики связано с механическим повреждением проводов и контактов в блоке управления.

ВАЖНО! Перфоратор относится к энергоемким электроприборам. Перед использованием необходимо убедиться в соответствии электропроводки таким нагрузкам.

Редуктор

Предназначен для передачи крутящего момента от двигателя на ось патрона и одновременного снижения скорости вращения. Конструкция исключает ударные нагрузки на этот узел.

Износу подвергаются зубья шестерен и шлицевое соединение с осью патрона, которая должна свободно двигаться в продольном направлении при одновременном вращении.

Редуктор работает в двух направлениях, поэтому его шестерни могут изнашиваться с обеих сторон. Корпус или рама редуктора выполняется из прочного материала, способного выдерживать сильные нагрузки, так что эта часть конструкции практически не ломается.

Однако, при регулярном заклинивании патрона длительной непрерывной работе под нагрузкой – рама редуктора испытывает сильные нагрузки.

Редуктор перфоратора без корпуса

Для бесперебойной работы редуктора важна своевременная его очистка и замена смазки.

В зону трения могут проникать куски камня, пыль, песок. В какой-то момент она становится абразивом, дополнительно разрушающим трущиеся детали. Смазка также теряет свои свойства от постоянного нагрева.

Поэтому производители рекомендуют менять смазочный материал внутри редуктора не реже одного раза в год. При интенсивной эксплуатации интервал замены уменьшается вдвое.

Даже если инструмент не используется продолжительное время, необходимо вовремя производить замену консистентной смазки. По истечении определенного времени, компоненты масла отделяются друг от друга, и смазочный материал не обеспечивает защиту трущихся деталей.

Ресурс узла резко снижается. К тому же, при несвоевременном обслуживании можно потерять гарантию на инструмент, и тогда точно придется ремонтировать его самостоятельно.

Процедура смазки несложная, и выполнима в домашних условиях.

ВАЖНО! При разборке узлов перфоратора снимайте все этапы на фото, это поможет при обратной сборке. После отделения редуктора от корпуса перфоратора его необходимо тщательно промыть в хорошем растворителе, чтобы удалить остатки грязного масла.

Подойдет любая моющая жидкость на основе керосина. После просушки необходимо заложить новую смазку в тех же количествах, что и до замены. Лишнее масло будет выдавлено из рабочей зоны редуктора и может забить вентиляционные отверстия прибора.

ВАЖНО! Нельзя использовать первую попавшуюся смазку, посмотрите спецификацию в инструкции по эксплуатации.

Если производитель предлагает использовать масло какого-то одного производителя – выясните его эксплуатационные свойства. Это поможет вам подобрать более дешевый аналог, не потеряв в качестве.

Следите за тем, чтобы смазочные материалы в разных узлах не смешивались и не попадали на электрические компоненты внутри перфоратора.

Ударный механизм

Бывает двух типов:

- Качающийся подшипник.

Применяется в легких моделях перфораторов с горизонтально расположенными двигателями. Рабочий поршень приводится в движение наружной втулкой подшипника (см. рис 1). Амплитуда движения такого механизма невелика, инструмент с этим приводом применяется для несложных работ, в случаях, когда сверление обычной дрелью занимает много времени или вовсе невозможно. При использовании такого перфоратора с повышенными нагрузками механизм быстро выйдет из строя; - Кривошипно-шатунный механизм. Применяется в средних и тяжелых инструментах с вертикально расположенным двигателем.

Пример работы кривошипно-шатунного механизма

На оси двигателя расположен кривошип, который при помощи мощного шатуна приводит в движение рабочий поршень. Амплитуда движения ограничена лишь размерами корпуса, усилие достаточно высокое, чтобы приводить в движение зубила и буры больших размеров.

Простое устройство механизма позволяет производить ремонт и его обслуживание в домашних условиях, с применением элементарного инструмента.

Если перфоратор перестал долбить – вероятная причина в механической поломке пневматического ударного механизма. Все подробности ремонта перфоратора своими руками читайте в этой статье.

Устройство перфоратора наглядно демонстрирует видео ролик, в котором показана работа ударного механизма и наглядно отображена вся кинематическая схема инструмента.

Устройство и ремонт ударного механизма

Вне зависимости от способа, которым приводится в движение рабочий поршень – ударный механизм выполнен одинаково. Под давлением сжатого воздуха, таран наносит удары по бойку, который, в свою очередь, передает вибрации на патрон с рабочим наконечником.

Двигатель и привод вращения патрона практически не испытывают нагрузки, что делает такую конструкцию долговечной и надежной. Воздух также служит своеобразным демпфером, предохраняющим механизм рабочего поршня от чрезмерных нагрузок.

Состав ударного механизма

Важной составляющей процесса является герметичность уплотнительных колец рабочего поршня и бойка. При потере воздушного давления сила удара снижается, вплоть до прекращения возвратно-поступательного движения.

В этом случае перфоратор превращается в обыкновенную мощную дрель. При отсутствии повреждений и задиров на поверхности цилиндра, достаточно простой замены уплотнительных колец и консистентной смазки.

Более серьезной поломкой является механическое разрушение шатуна или пальцев механизма. Восстановлению эти детали не подлежат, необходимо либо приобрести запчасть у официального дилера, либо заказать изготовление на механическом заводе, соблюдая прочностные характеристики металла.

Также невозможно отремонтировать шестерни механизма. При поломке или износе зубьев необходима полная замена или изготовление новых узлов.

Ударный механизм на основе качающегося подшипника менее надежен, но также ремонтопригоден. Выйти из строя может внешняя обойма подшипника либо шатун.

Эти компоненты принимают на себя всю тяжесть нагрузок. Если вы используете легкий перфоратор для тяжелых сверлильных работ – регулярно проверяйте состояние ударного механизма и чаще меняйте смазку.

Как правильно использовать перфоратор

Для того чтобы инструмент служил вам максимально долго, используйте его только в соответствии с инструкцией. Если производитель рекомендует делать паузы во время работы – значит, механизмы расширяются при нагреве и могут сломаться.

Недопустимо использовать более мощные буры и зубила при помощи переходников. Более тяжелые работы следует выполнять соответствующим инструментом. Экономия при покупке облегченного перфоратора приведет к его скорой поломке и потере финансовых средств.