3А151 станок круглошлифовальный. Паспорт, схемы, характеристики, описание

Сведения о производителе круглошлифовального станка полуавтомата 3А151

Производитель круглошлифовального станка полуавтомата 3А151 – Харьковский станкостроительный завод в настоящее время ОАО «Харьковский станкостроительный завод» (ВАТ «Харверст»)

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

Отличия станков моделей 3А151, 3А161, 3Б151, 3Б161

Станки 3А151 и 3А161 имеют гидравлический механизм врезания с полуавтоматическим циклом работы и предназначены как для врезного так и продольного шлифования, и рассчитаны главным образом на работу в условиях серийного и массового производств, но могут также использоваться в единичном производстве.

Станки моделей 3А151 и 3А161 рекомендуется применять для врезного и продольного шлифования мелких, средних и крупных партий одинаковых деталей диаметром от 10 до 40 мм. Для этого они должны быть настроены на продольное шлифование при автоматической поперечной подаче или на врезное шлифование до упора с полуавтоматическим циклом работы. При наличии прибора активного контроля (он поставляется со станками по особому заказу и за отдельную плату) управление циклом шлифования производится автоматически в зависимости от действительного размера изделия.

На станках моделей 3А151 и 3А161 можно выполнять следующие виды обработки:

- продольное и врезное шлифование при ручном управлении;

- продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола;

- врезное шлифование до упора при полуавтоматическом цикле работы.

На станках этих моделей предусмотрена возможность установки приборов активного контроля, которые поставляются с ними по особому заказу и за отдельную плату.

Станки моделей 3Б151 и 3Б161 не имеют гидравлического механизма врезания. Они предназначены в основном для выполнения продольного шлифования и снабжены механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На них можно выполнять также врезное и продольное шлифование при ручной поперечной подаче.

Станки моделей 3Б151 и 3Б161 рассчитаны на работу в условиях серийного и единичного производства.

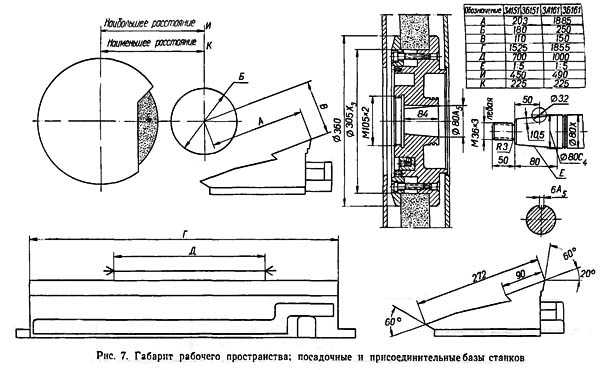

Станки моделей 3А161 и 3Б161 имеют больший габарит рабочего пространства (Ø 280 х 1000 мм) по сравнению с моделями 3А151 и 3Б151 (Ø 200 х 700 мм).

3А151 станок круглошлифовальный с горизонтальным шпинделем универсальный полуавтомат. Назначение и область применения

Станок предназначен для наружного шлифования цилиндрических изделий и пологих конусов.

На станке модели 3а151, имеющего гидравлический механизм врезания, можно выполнять следующие виды обработки:

- продольное и врезное шлифование при ручном управлении;

- продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола;

- врезное шлифование до упора при полуавтоматическом цикле работы.

На станках этих моделей предусмотрена возможность установки приборов активного контроля, которые поставляются с ними по особому заказу и за отдельную плату.

Основные отличия станков 3А151, 3А161, 3Б151, 3Б161

Станки моделей 3А151 и 3А161 рассчитаны главным образом на работу в условиях серийного и массового производств, но могут также использоваться в единичном производстве.

Станки моделей 3Б151 и 3Б161 не имеют гидравлического механизма врезания. Они предназначены в основном для выполнения продольного шлифования и снабжены механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На них можно выполнять также врезное и продольное шлифование при ручной поперечной подаче. Станки рассчитаны на работу в условиях серийного и единичного производства

Станки модели 3А151 отличаются от 3А161 наибольшим диаметром обрабатываемых изделий – Ø 200 и Ø 280 мм соответственно.

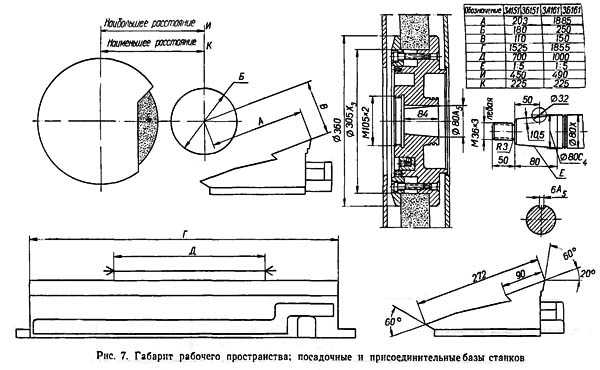

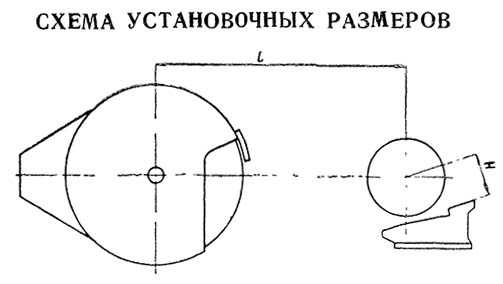

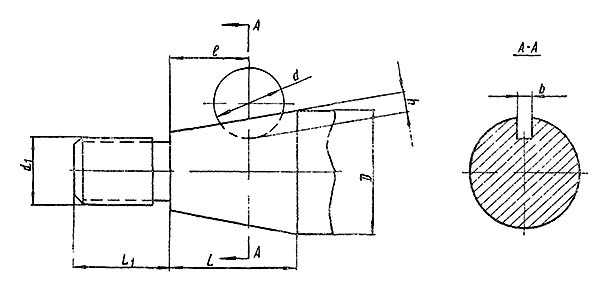

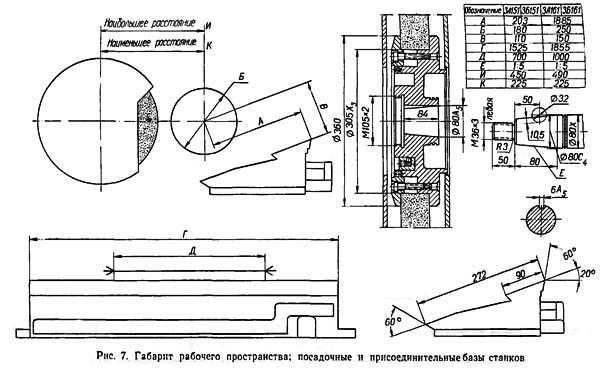

Габарит рабочего пространства посадочные и присоединительные базы станка 3А151, 3А161

Габарит рабочего пространства посадочные и присоединительные базы станка 3а151, 3а161

Габарит рабочего пространства посадочные и присоединительные базы станка 3А151, 3А161. Смотреть в увеличенном масштабе

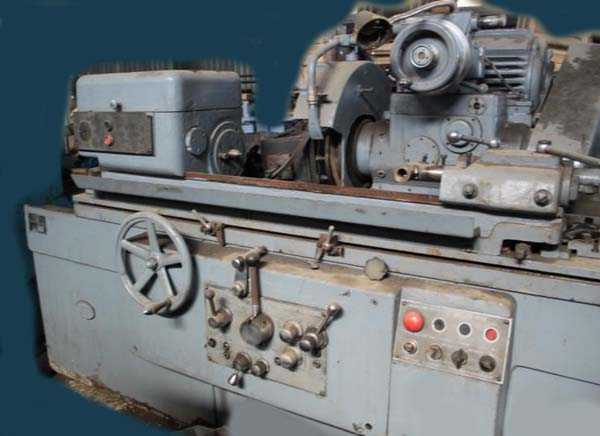

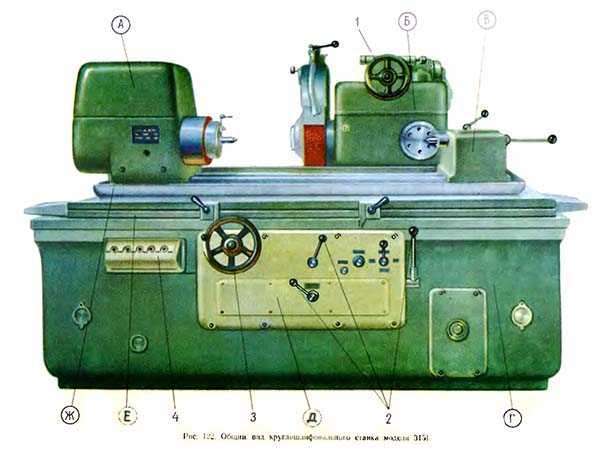

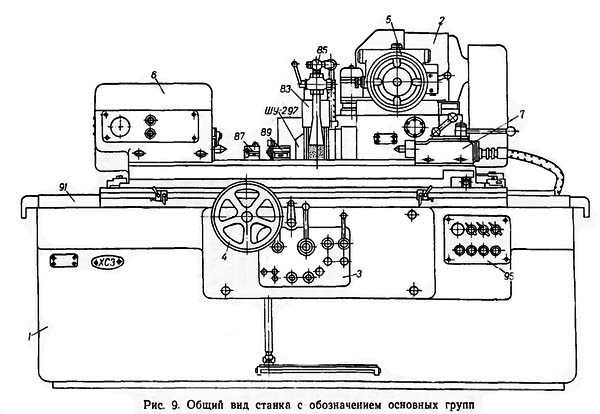

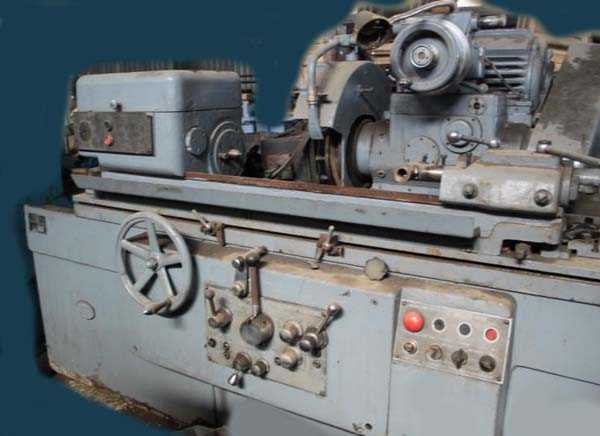

Общий вид круглошлифовального станка 3А151

Фото круглошлифовального станка 3а151

Фото круглошлифовального станка 3а151. Смотреть в увеличенном масштабе

Фото круглошлифовального станка 3а151

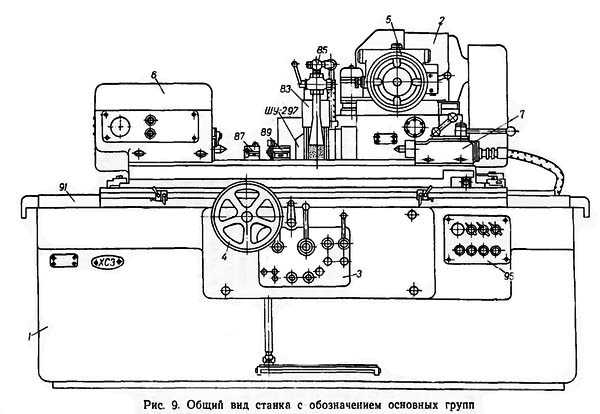

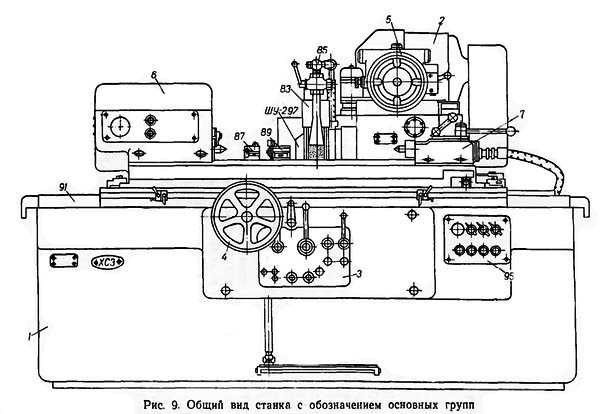

Расположение составных частей шлифовального станка 3А151

Расположение составных частей шлифовального станка 3а151

Перечень и обозначение составных частей шлифовального станка 3А151

- 1. Станина станка

- 2. Шлифовальная бабка

- 3. Гидравлическое управление

- 4. Механизм ручного перемещения стола

- 5. Механизм поперечной подачи

- 6. Передняя бабка

- 7. Задняя бабка

- 8. Маслопровод*

- 83. Кожух шлифовального круга

- 85. Охлаждение

- 87. Люнет

- 89. Прибор для правки шлифовального круга

- 91. Ограждение

- 92. Механизм быстрого подвода шлифовальной бабки (только на станках моделей 3Б151 и 3Б161)*

- 92. Механизм быстрого подвода и врезания (только на станках моделей 3а151 и 3а161)*

- 94. Принадлежности*

- 95. Электрооборудование, пульт управления

- ШУ-270. Фланец шлифовального круга*

- ШУ-297. Механизм для балансирования шлифовального круга

- ШУ-965. Правильный прибор*

* Группы и узлы, отмеченные звездочкой на рисунке не показаны.

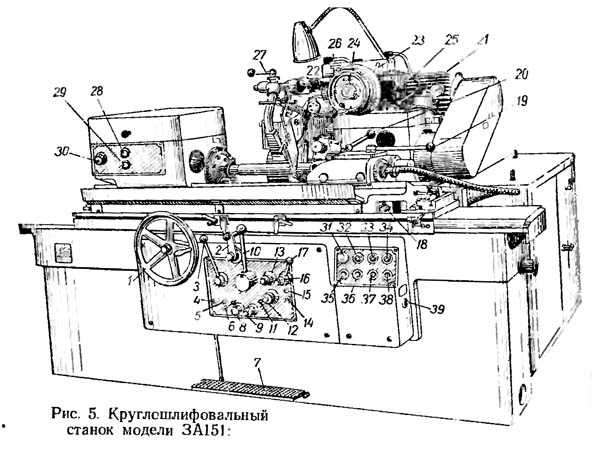

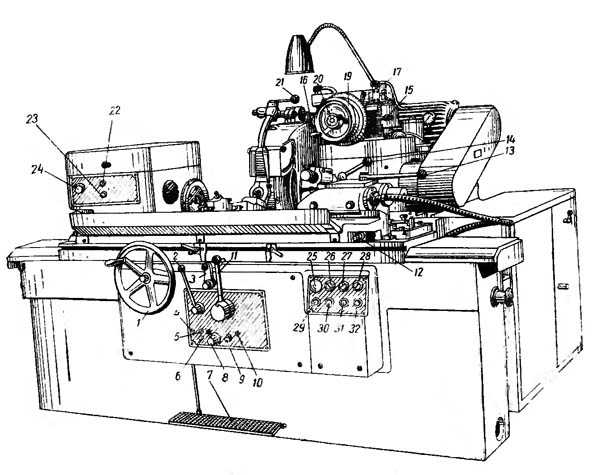

Расположение органов управления шлифовальным станком 3А151

Расположение органов управления шлифовальным станком 3а151

Расположение органов управления шлифовальным станком 3а151. Смотреть в увеличенном масштабе

Перечень органов управления шлифовальным станком 3А151

- маховик ручного перемещения стола

- рычаг реверса стола

- рукоятка перегона стола

- дроссель регулирования задержки реверса стола слева

- рукоятка переключения периодической подачи (подача при реверсе на каждый ход стола, подача при реверсе стола справа, подача при реверсе слева, подача выключена)

- дроссель регулирования скорости перемещения стола при правке шлифовального круга

- педаль гидравлического отвода пиноли задней бабки

- рукоятка переключения скорости стола со шлифования на правку

- дроссель регулирования скорости перемещения стола при шлифовании

- рукоятка быстрого подвода шлифовальной бабки и пуска гидравлического перемещения стола

- дроссель регулирования задержки реверса стола справа

- рукоятка переключения с врезной на периодическую подачу шлифовальной бабки от механизма врезания

- дроссель регулирования величины периодической подачи от механизма врезания

- рукоятка переключения периодической подачи (подача от механизма врезания — подача от механизма перемещения)

- дроссель регулирования скорости доводочной врезной подачи

- дроссель регулирования скорости врезной подачи

- рукоятка ускорения врезной подачи

- винт поворота верхнего стола

- рукоятка отвода пиноли задней бабки

- рукоятка зажима пиноли задней бабки

- рукоятка выключения механизма осциллирующего движения шпинделя шлифовальной бабки

- рукоятка регулирования величины периодической подачи от храпового механизма

- упор ручной поперечной подачи

- маховичок установки лимба ручной поперечной подачи

- рукоятка толчковой подачи

- маховичок ручной поперечной подачи

- рукоятка крана охлаждения

- кнопка пуска вращения изделия

- кнопка выключения вращения изделия

- рукоятка регулирования скорости вращения изделия

- кнопка «Общий стоп»

- переключатель насоса охлаждения

- переключатель освещения

- переключатель пуска вращения изделия (ручной — автоматический)

- кнопка пуска вращения гидронасоса и насосов смазки направляющих и подшипников шпинделя шлифовальной бабки

- кнопка пуска вращения шпинделя шлифовальной бабки

- кнопка пуска вращения изделия

- кнопка выключения вращения изделия

- переключатель отвода шлифовальной бабки (автоматический скобой — ручной — автоматический до упора)

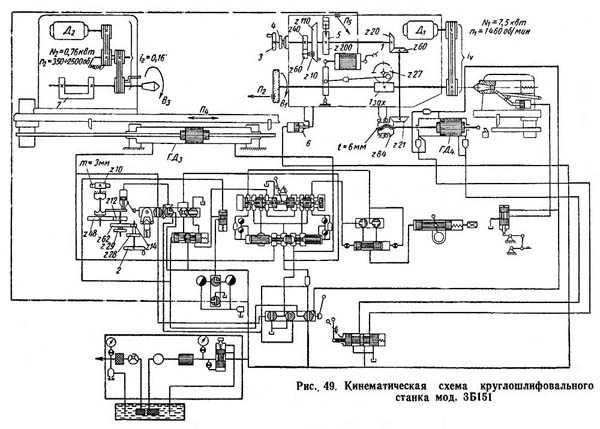

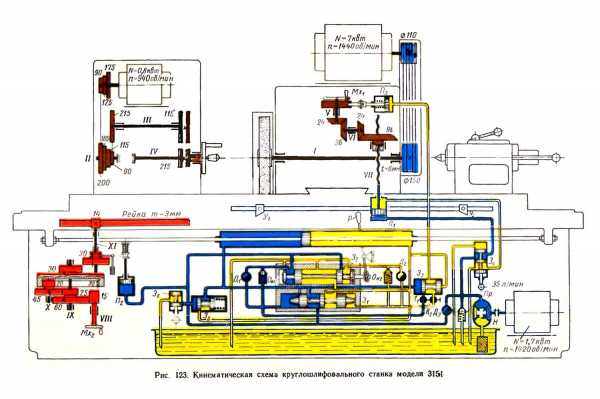

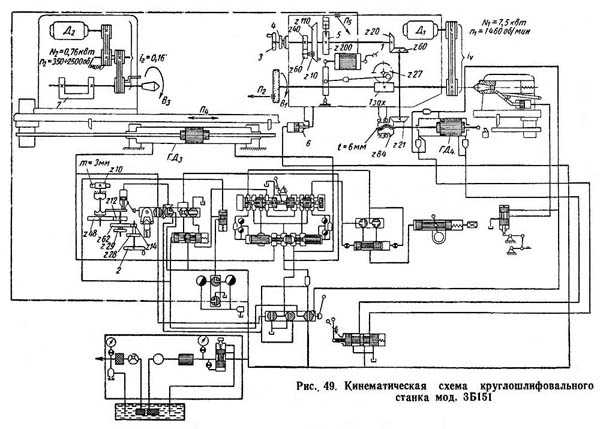

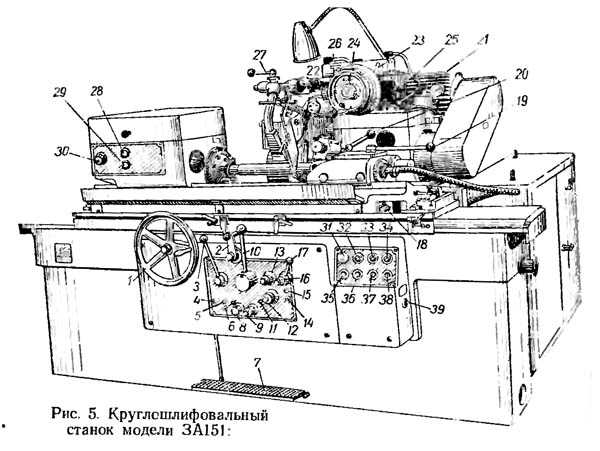

Кинематическая схема круглошлифовального станка 3А151, 3А161

Кинематическая схема круглошлифовального станка 3А151

Кинематическая схема круглошлифовального станка 3А151, 3А161. Смотреть в увеличенном масштабе

Посредством ряда кинематических цепей и гидравлической системы в станке осуществляются следующие движения:

- Вращение шпинделя шлифовальной бабки

- Вращение изделия

- Ручная и автоматическая поперечные подачи (станки моделей 3а151 и 3а161 имеют два вида автоматической поперечной подачи — непрерывную врезную подачу и периодическую подачу, осуществляющуюся при реверсе стола; станки моделей 3Б151 и 3А161 не имеют автоматической врезной подачи).

- Ручное и гидравлическое перемещение стола

- Быстрый гидравлический подвод и отвод шлифовальной бабки

- Гидравлический отвод пиноли задней бабки. Кинематические цепи главного движения, вращения изделия, ручной поперечной подачи и ручного перемещения стола ясны из прилагаемых схем (см. рис. 21 и 22) и поэтому описание их не приводится.

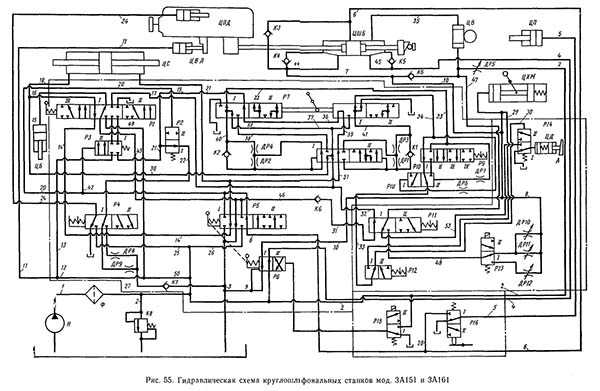

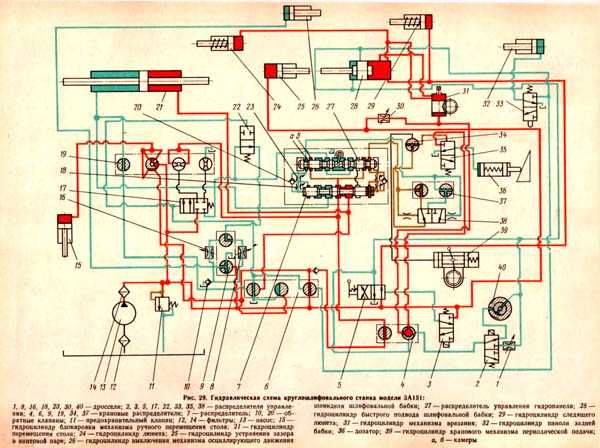

Гидропривод станков 3А151

Гидросистема станка приводится в действие насосной установкой, состоящей из лопастного насоса, приводного электродвигателя пластинчатого фильтра и разгрузочного клапана. Насосная установка смонтирована на отдельной плите, закрепленной сзади на тумбе станины станка.

Управление работой гидросистемы станка осуществляется при помощи гидропанели, смонтированной в передней части станины.

Гидросистема станка выполняет следующие функции:

- продольное перемещение стола

- реверс стола

- перегон стола при наладке станка

- периодическую подачу шлифовальной бабки

- быстрый подвод и отвод шлифовальной бабки

- отвод пиноли задней бабки

- блокировку механизма ручного перемещения стола

- выборку люфта в зацеплении гайки и винта механизма речной подачи

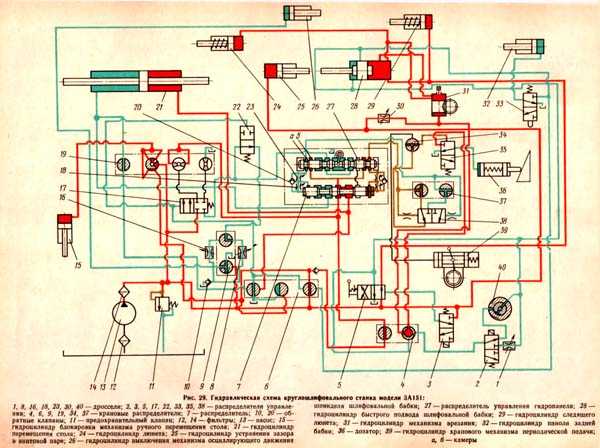

Гидравлическая схема круглошлифовального станка 3А151

Гидравлическая схема круглошлифовального станка 3а151

Гидравлическая схема круглошлифовального станка 3А151. Смотреть в увеличенном масштабе

Гидравлическая схема круглошлифовального станка модели 3а151

- дроссель

- распределитель управления

- распределитель управления

- крановый распределитель

- распределитель управления

- крановый распределитель

- гидрораспределитель

- дроссель

- крановый распределитель

- обратный клапан

- предохранительный клапан

- фильтр

- насос

- фильтр

- гидроцилиндр блокировки механизма ручного перемещения стола

- дроссель

- распределитель управления

- дроссель

- крановый распределитель

- обратный клапан

- гидроцилиндр перемещения стола

- распределитель управления

- дроссель

- гидроцилиндр люнета

- гидроцилиндр устранения зазора в винтовой паре

- гидроцилиндр выключения механизма осциллирующего движения шпинделя шлифовальной бабки

- распределитель управления гидропанели

- гидроцилиндр быстрого подвода шлифовальной бабки

- гидроцилиндр следящего люнета

- дроссель

- гидроцилиндр механизма врезания

- гидроцилиндр пиноли задней бабки

- распределитель управления

- крановый распределитель

- распределитель управления

- дозатор

- крановый распределитель

- распределитель управления

- гидроцилиндр храпового механизма периодической подачи

- дроссель

- а, б — камеры

Описание гидропривода круглошлифовального станка модели 3А151

Перемещение стола. Гидравлическое перемещение стола производится остановкой рукоятки кранового распределителя 6. Масло от насоса 13 подводится к распределителю через крановые распределители 6 и 4. В зависимости от положения золотника распределителя 7 масло поступает в правую или левую полость гидроцилиндра 21 перемещения стола. Масло из противоположной полости гидроцилиндра 21 вытесняется на слив через распределители 7, 27, 22, крановый распределитель 9, дроссель 8 и обратный клапан 10. Скорость стола при шлифовании регулируется дросселем 5, Перед правкой необходимо выключить осциллирующее движение шлифовального шпинделя рукояткой кранового распределителя 9, установив ее в положение «Правка». Слив масла из гидроцилиндра 21 перемещения стола при правке будет происходить через дроссель 16, При перемещении стола масло под давлением поступает также в гидроцилиндр 15 блокировки механизма ручного перемещения стола и расцепляет его муфту.

Реверс стола. При переключении распределителя 27 рычагом реверса, работающим от упоров, масло направляется под торец золотника распределителя 7 и давлением перемещает его в правое или левое положение. Полости гидроцилиндра 21 перемещения стола попеременно оказываются под давлением, направление движения стола при этом автоматически изменяется. Дросселями 23 регулируют задержку стола, а дросселями 18 — плавность разгона стола при реверсе.

Перегон стола осуществляется рукояткой кранового распределителя 19 при отведенной шлифовальной бабке и выключенном гидравлическом перемещении стола. Масло из штоковой полости цилиндра 28 быстрого подвода шлифовальной бабки через крановый распределитель 6 поступает к левому торцу золотника распределителя 17 и к верхнему торцу золотника распределителя. 22. Золотник распределителя 17 переместится вправо, соединив нерабочую полость цилиндра 21 перемещения стола со сливом через распределитель 19. Золотник распределителя 22 переместится вниз и перекроет проход маслу из цилиндра 21 к дросселям 8 и 16. Для перегона стола необходимо наклонить рукоятку распределителя 19 вправо или влево.

Периодическая подача шлифовальной бабки включается крановым распределителем 37, может быть произведена при каждом ходе, при левом реверсе стола, при правом реверсе стола.

Периодическая подача от механизма вращения. Рукоятка кранового распределителя 4 устанавливается в положение «Периодическая подача». Рукоятка кранового распределителя 34 устанавливается в положение «От механизма врезания». Масло из нижней полости цилиндра 31 механизма врезания проходит через крановый распределитель 4 и перекрывается золотником распределителя 35. При реверсе стола и переключении распределителя 27 камера а соединяется с камерой б, к которой подведено масло. Масло под давлением поступает к торцу золотника распределителя 35 через каналы кранового распределителя 37 и проточку золотника распределителя 38. Золотник распределителя 35 переместится в нижнее положение. Масло от цилиндра 31 врезания поступает в полость дозатора 36; поршень его, сжав пружину, переместится до упора, положение которого определяет величину подачи. Одновременно масло из камеры а поступит через обратный клапан 20 к торцу золотника распределителя 7 и переместит золотник в одно из крайних положений; направление перемещения стола изменится. Золотник распределителя 38 переместится в противоположное крайнее положение, в результате чего торцовая полость распределителя 35 соединится со сливом через каналы кранового распределителя 37 и распределитель 27. Золотник распределителя 35 переместится вверх под действием пружины, сообщив полость дозатора 36 со сливом. Для компенсации утечек, нарушающих стабильность подач малой величины, предусмотрен дроссель 30.

Периодическая подача от храпового механизма. Рукоятка кранового распределителя 4 устанавливается в положение «Подачи нет». Рукоятка кранового распределителя 34 находится в положении «От механизма периодической подачи». В момент реверса стола масло от распределителя 38 направляется в цилиндр 39 храпового механизма периодической подачи. Поршень цилиндра 39 переместится вправо, собачка повернет колесо и вместе с ним горизонтальный вал механизма поперечной подачи, производя подачу. Величина подачи регулируется винтом.

Быстрый подвод и отвод шлифовальной бабки включается рукояткой распределителя 5. Масло поступает в поршневую полость цилиндра 28 через распределитель 5, штоковая полость цилиндра соединяется со сливом. Быстрый отвод включается рукояткой распределителя 5 или электромагнитом распределителя 3.

Непрерывная подача шлифовальной бабки (врезание). Рукоятка кранового распределителя 4 устанавливается в положение «Непрерывная подача». Подача бабки включается наклоном рукоятки распределителя 5; происходит быстрый подвод бабки к изделию. Врезание производится при повороте кулачка, который вращается поршнем-рейкой цилиндра 31 механизма врезания, до соприкосновения с неподвижным упором. Масло поступает к верхнему торцу поршня-рейки цилиндра 31 из правой полости цилиндра 28 быстрого подвода шлифовальной бабки, когда поршень цилиндра 28 подходит к крайнему левому положению. Из противоположной полости цилиндра 31 механизма врезания масло вытесняется на слив через крановый распределитель 4, распределитель 2 управления и дроссель 40, настройкой которого определяется скорость врезания. В конце врезания золотник распределителя 3 перемещается электромагнитом в нижнее положение, происходит быстрый отвод бабки.

Ускоренная подача шлифовальной бабки после быстрого подвода производится наклоном вправо рукоятки, связанной с дросселем 40.

После появления искры рукоятку опускают и шлифование происходит при скорости подачи, определяемой дросселем 40.

Отвод пиноли задней бабки может быть произведен только при отведенной шлифовальной бабке. Пиноль отводится ножной педалью, связанной с распределителем 33.

Врезное шлифование при работе с прибором активного контроля. После чистовой подачи подается команда на электромагнит, который передвигает золотник распределителя 2 управления, масло из нижней полости цилиндра 31 механизма врезания сливается через дроссель 1 доводочной подачи. При достижении заданного размера изделия прибор подает команду на электромагнит распределителя 3; происходит быстрый отвод шлифовальной бабки.

Следящий люнет. При установке следящего люнета подвод масла к цилиндру 29 люнета должен быть осуществлен согласно рис. 29.

Автоматическое выключение механизма осциллирующего движения происходит при переключении кранового распределителя 9 в положение правки. Канал гидропанели, сообщающийся с крановым распределителем 9, соединяется с цилиндром 26 выключения механизма осциллирующего движения шпинделя шлифовальной бабки.

Устранение зазора в механизме поперечной подачи (винтовой паре поперечной подачи) осуществляется цилиндром 25.

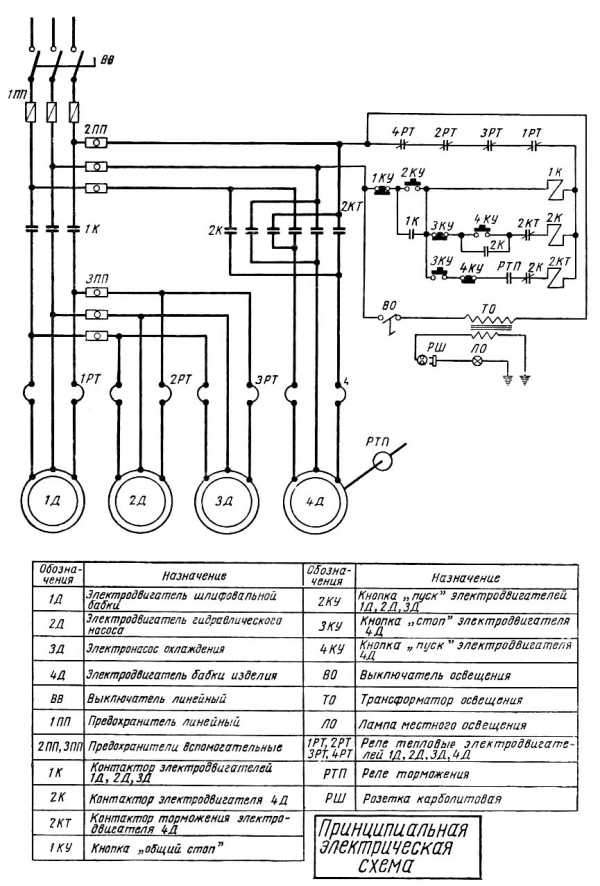

Схема электрическая принципиальная станка 3А151

Электрическая схема круглошлифовального станка 3а151

Схема электрическая принципиальная станка 3А151. Смотреть в увеличенном масштабе

Станки оборудованы семью электроприводами: шлифовального круга, насоса гидравлики, насоса охлаждения, насоса смазки подшипников шпинделя шлифовальной бабки, насоса смазки направляющих станины, магнитного сепаратора и изделия.

Все электроприводы, кроме привода изделия, имеют асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором. Электропривод изделия имеет электродвигатель постоянного тока с параллельной обмоткой возбуждения, который получает питание от блока магнитных усилителей и выпрямителей.

Скорость электродвигателя привода изделия можно бесступенчато регулировать в пределах от 250 до 2500 об/мин.

В станках предусмотрено местное освещение от пониженного напряжения 36 В.

Для цепей управления предусмотрено напряжение 127 В.

Цепи местного освещения и управления получают питание через понижающий трансформатор.

Станки выпускаются для питания от трехфазной сети переменного тока напряжением 380 В, 50 Гц.

По согласованию с заводом-изготовителем станки могут быть изготовлены и на другие напряжения питания, местного освещения и цепи управления.

Станция управления прикреплена к станине станка.

Описание принципиальной схемы

Для пуска станка необходимо включить автоматический выключатель АВ (рис. 1) и воздействовать на кнопку КПГ. При этом произойдет включение электродвигателей насосов: гидравлики Г, смазки подшипников шпинделя шлифовальной бабки С, смазки направляющих станины 1С.

Убедившись в наличии циркуляции масла в двух прозрачных колпачках, расположенных на крышке корпуса шлифовальной бабки, воздействием на кнопку КПШ включаем электродвигатель шлифовального круга Ш.

Включение и выключение электродвигателя изделия И может быть осуществлено либо вручную при воздействии соответственно на кнопки КПИ (1КПИ), КСИ (1КСИ), либо автоматически при быстром подводе (включение) и отводе (отключение) шлифовальной бабки.

В первом случае выключатель ВИ должен быть установлен в положение, при котором замкнуты контакты 45—47, во втором случае — в положение, при котором замкнуты контакты 45—55.

Включение и отключение электродвигателя изделия при подводе и отводе шлифовальной бабки происходит в результате того, что микропереключатель КИ соответственно нажимается и освобождается.

Остановка электродвигателя И изделия происходит в режиме динамического торможения.

Включение и отключение электродвигателя Н насоса охлаждения при шлифовании происходит одновременно с электродвигателем изделия Я, при правке — одновременно с электродвигателем шлифовального круга Ш.

Это достигается с помощью переключателя ВН, который при шлифовании установлен в положение «шлифование»—замкнуты контакты 41—49, а при правке — в положение «правка» замкнуты контакты 37—41.

Отключение всех электродвигателей производится воздействием на кнопку КС.

Включение и отключение местного освещения производится выключателем ВО.

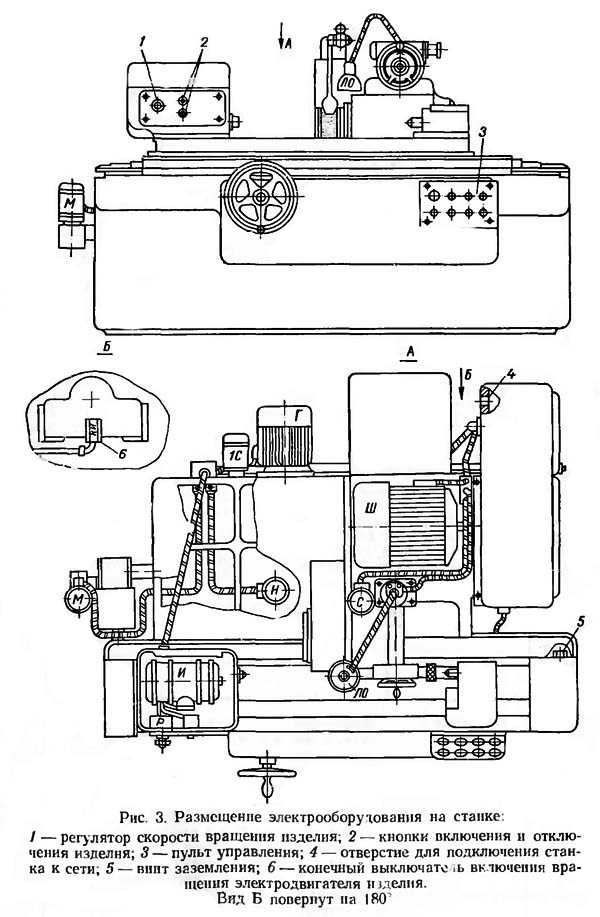

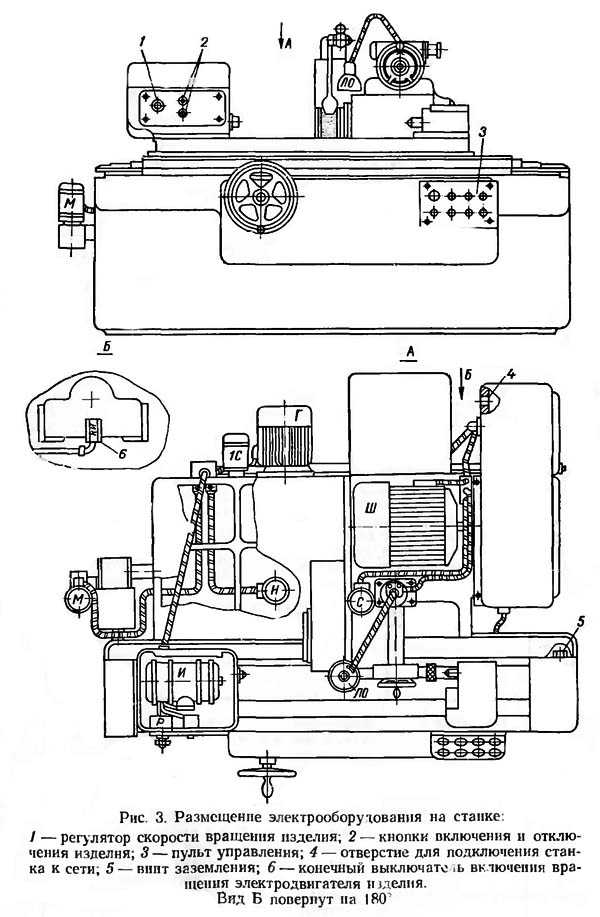

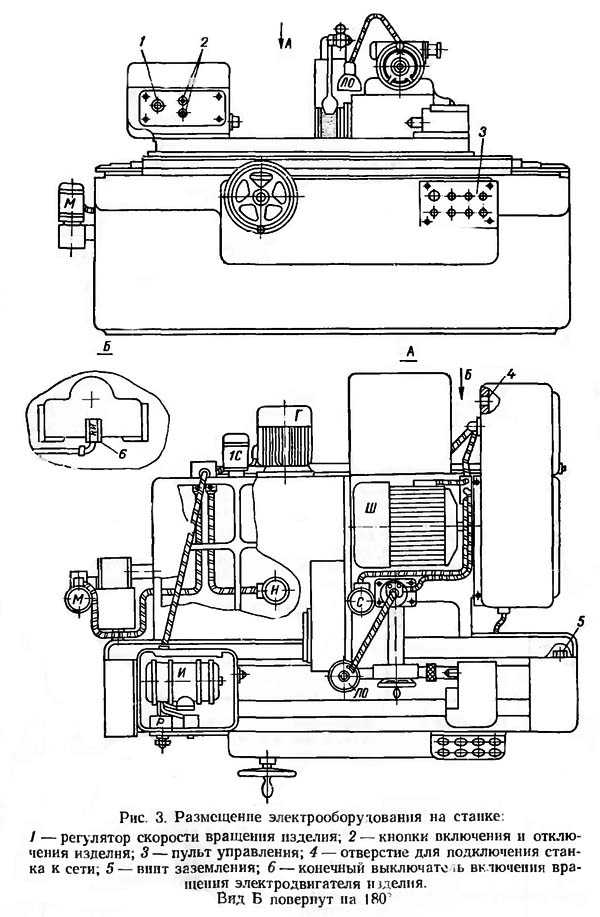

Монтажная схема представлена на рис. 2, схема размещения электрооборудования на станке — на рис. 3, символические изображения на пультах управления — на рис. 4, а схема трассы зануления на рис. 5.

Защита электрооборудования

Защита электрооборудования станка от коротких замыканий осуществляется автоматическими выключателями АВ, ПГ, ПН и плавкими вставками предохранителей ПИ, ПУ, ПО, а защита электродвигателей Ш, Г, И от перегрузки — тепловыми реле РТШ, РТГ, РТИ.

Тепловые реле имеют ручной возврат.

Защита электродвигателя И от разноса при обрыве поля обеспечивается реле РОП.

Размещение электрооборудования на станке 3А151

Размещение электрооборудования на станке 3а151

- регулятор скорости вращения изделия

- кнопки включения и отключения двигателя вращения изделия

- пульт управления станком

- отверстие для подключения станка к сети

- винт заземления

- конечный выключатель включения вращения электродвигателя вращения изделия

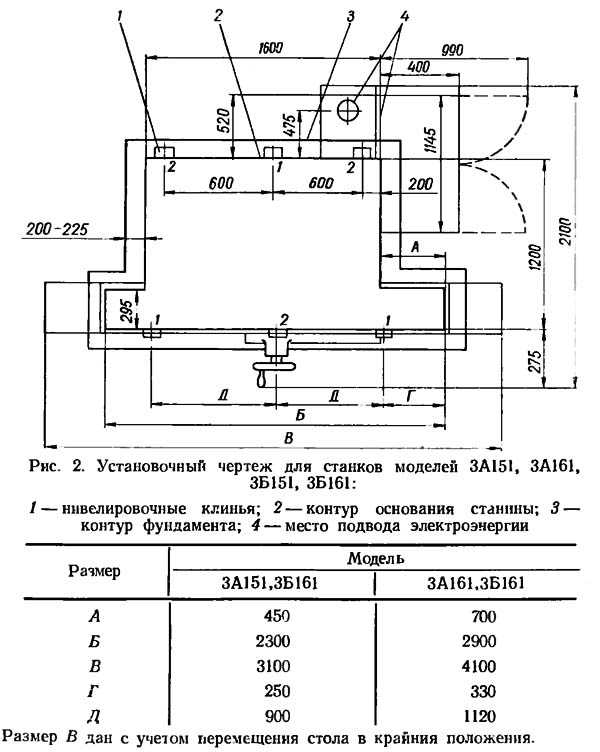

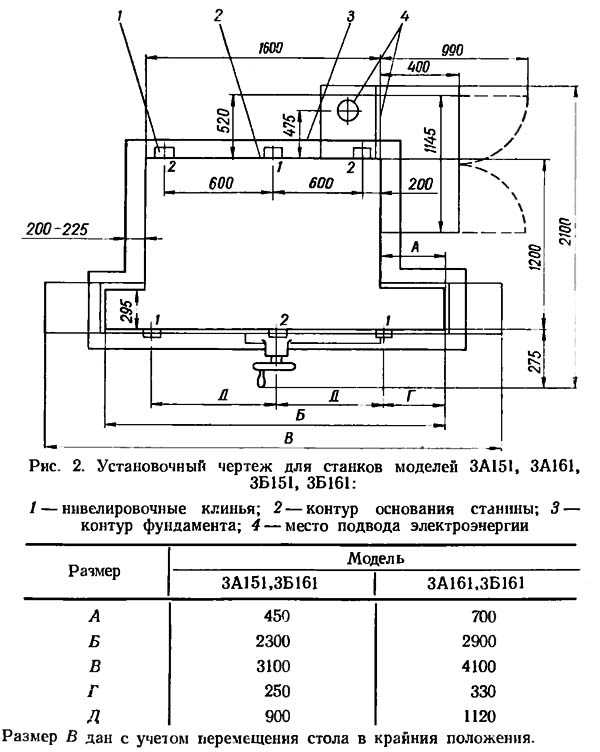

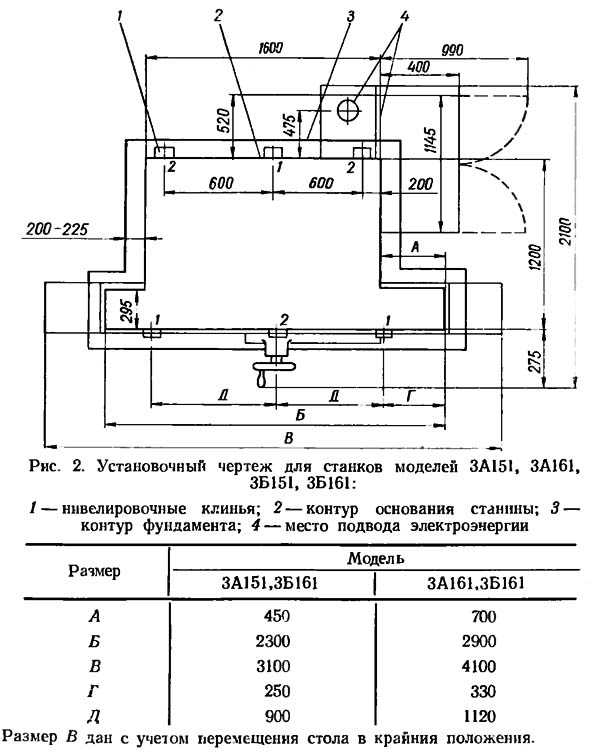

Установочный чертеж для станков 3А151

Установочный чертеж для станков 3а151

Технические характеристики станков 3А151

| Наименование параметра | 3Б151 | 3Б161 | 3А151 | 3А161 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-82 | П | П | П | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 280 | 200 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 700 | 1000 | 700 | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 | 60 |

| Наибольший диаметр шлифования без люнета, мм | 180 | 250 | 180 | 250 |

| Наименьший диаметр шлифования, мм | ||||

| Наибольшая длина шлифования, мм | 630 | 900 | 630 | 900 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 110 | 150 | 110 | 150 |

| Наибольшая масса обрабатываемого изделия, кг | 30 | 40 | 30 | 40 |

| Рабочий стол станка | ||||

| Наибольшая длина перемещения стола, мм | 650 | 920 | 650 | 920 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 22,6 | 22,6 | 22,6 | 22,6 |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 5,3 | 5,3 | 5,3 | 5,3 |

| Наименьший ход стола от гидросистемы при переключении упорами, мм | 8 | 8 | 8 | 8 |

| Скорость перемещения стола от гидросистемы (бесступенчатое регулирование), м/мин | 100..6000 | 100..6000 | 100..6000 | 100..6000 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° | 8° | 10° | 8° |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ | 0°20′ | 0°20′ | 0°20′ |

| Конусность, мм/м | 10 | 10 | 10 | 10 |

| Шлифовальная бабка | ||||

| Диаметр шлифовального круга, мм | 600..450 | 600..450 | 600..450 | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 | 63 | 63 | 63 |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1112, 1272 | 1112, 1272 | 1112, 1272 | 1112, 1272 |

| Скорость резания шлифовального круга, м/с | ||||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 200 | 200 | 200 | 200 |

| Величина быстрого подвода шлифовальной бабки от гидравлики, мм | 50 | 50 | 50 | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2 | 2 | 2 | 2 |

| Периодическая подача шлифовальной бабки на диметр изделия от храпового механизма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 |

| Периодическая подача шлифовальной бабки на диметр изделия от механизма врезания (при реверсе справа, слева, при каждом реверсе), мм | – | – | 0,005..0,032 | 0,005..0,032 |

| Непрерывная подача для врезного шлифования скорость, мм/мин | – | – | 0,1..2 | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот изделия | – | – | 0,0005—0,01 | 0,0005—0,01 |

| Цена деления лимба поперечной подачи на диаметр изделия, мм | 0,005 | 0,005 | 0,005 | 0,005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 1 | 1 | 1 | 1 |

| Передняя бабка | ||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 63..400 | 63..400 | 63..400 | 63..400 |

| Задняя бабка | ||||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Привод и электрооборудование станка | ||||

| Количество электродвигателей на станке | 7 | 7 | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки (Ш), кВт | 7,5 | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода изделия (И), кВт | 0,76 | 0,76 | 0,76 | 0,76 |

| Электродвигатель насоса гидросистемы (Г), кВт | 1,5 | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса системы смазки подшипников шпинделя (С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы смазки направляющих стола (1С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы охлаждения (Н), кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Электродвигатель магнитного сепаратора (М), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 |

| Масса станка с электрооборудованием и охлаждением, кг | 4200 | 4500 | 4200 | 4500 |

- Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979, стр.70.

Список литературы:

Связанные ссылки

Каталог справочник круглошлифовальных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

| Наименование параметра | Значение |

|---|---|

| Основные параметры станка | |

| Класс точности по ГОСТ 8-82 | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 700 |

| Наибольший диаметр шлифования в люнете, мм | 60 |

| Наибольший диаметр шлифования без люнета, мм | 180 |

| Наименьший диаметр шлифования, мм | |

| Наибольшая длина шлифования, мм | 630 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 110 |

| Наибольшая масса обрабатываемого изделия, кг | 30 |

| Рабочий стол станка | |

| Наибольшая длина перемещения стола, мм | 650 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 22,6 |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 5,3 |

| Наименьший ход стола от гидросистемы при переключении упорами, мм | 8 |

| Скорость перемещения стола от гидросистемы (бесступенчатое регулирование), м/мин | 100..6000 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ |

| Конусность, мм/м | 10 |

| Шлифовальная бабка | |

| Диаметр шлифовального круга, мм | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1112, 1272 |

| Скорость резания шлифовального круга, м/с | |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 200 |

| Величина быстрого подвода шлифовальной бабки от гидравлики, мм | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2 |

| Периодическая подача шлифовальной бабки на диметр изделия от храпового механизма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 |

| Периодическая подача шлифовальной бабки на диметр изделия от механизма врезания (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,032 |

| Непрерывная подача для врезного шлифования скорость, мм/мин | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот изделия | 0,0005—0,01 |

| Цена деления лимба поперечной подачи на диаметр изделия, мм | 0,005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 1 |

| Передняя бабка | |

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 63..400 |

| Задняя бабка | |

| Величина отвода пиноли задней бабки от руки, мм | 35±2 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 |

| Привод и электрооборудование станка | |

| Количество электродвигателей на станке | 7 |

| Электродвигатель шпинделя шлифовальной бабки (Ш), кВт | 7,5 |

| Электродвигатель привода изделия (И), кВт | 0,76 |

| Электродвигатель насоса гидросистемы (Г), кВт | 1,5 |

| Электродвигатель насоса системы смазки подшипников шпинделя (С), кВт | 0,08 |

| Электродвигатель насоса системы смазки направляющих стола (1С), кВт | 0,08 |

| Электродвигатель насоса системы охлаждения (Н), кВт | 0,12 |

| Электродвигатель магнитного сепаратора (М), кВт | 0,08 |

| Габаритные размеры и масса станка 3А151 | |

| Габаритные размеры станка (длина х ширина х высота), мм | 3100 х 2100 х 1500 |

| Масса станка с электрооборудованием и охлаждением, кг | 4200 |

| Начало серийного выпуска, год | 1970 |

| Завод-производитель |

Харьковский станкостроительный завод Харверст, ОАО |

stanok-kpo.ru

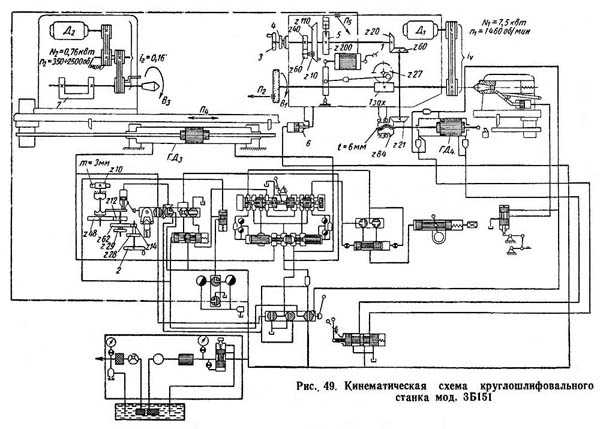

Гидропривод станка 3а151, 3а161

Гидропривод круглошлифовального станка 3а151, 3а161

В гидропривод станков 3а151, 3а161 входят насос пластинчатого типа Н, гидроцилиндры: перемещения стола ЦС, отвода пиноли ЦП, механизма блокировки ЦБ, шлифовальной бабки ЦШБ, дозатора ЦД, выборки люфтов (устранение зазоров) ЦВЛ, осциллирующего движения ЦОД, поперечной подачи ЦХМ. Гидравлическая схема круглошлифовальных станков мод. 3а151 и 3а161 показана на рис. 55.

В круглошлифовальных станках 3а151 и 3а161 гидропривод осуществляет следующие функции:

- перегон стола при наладке станка

- возвратно-поступательное движение стола

- быстрый подвод и быстрый отвод шлифовальной бабки

- периодическую и непрерывную подачи шлифовальной бабки

- отвод пиноли задней бабки

- блокировку механизма ручного перемещения

- устранение зазора в механизме поперечной подачи

Исходное положение гидравлики круглошлифовальных станков 3а151 и 3а161

В исходном положении шлифовальная бабка отведена, пиноль выдвинута пружиной, стол неподвижен. Полости цилиндра ЦС крановым гидроаппаратом Р1 сообщены между собой через каналы 18, 16, 14 и 19, а также гидроаппарат Р5. После включения насоса Н масло через гидрораспределитель Р6, каналы 10 и 7, проточки цилиндра ЦШБ, канал 6 и крановый гидроаппарат Р5 поступает к торцу гидрораспределителя перегона стола РЗ и торцу гидрораспределителя правки круга Р2, переключая их в положения II. При включенном насосе масло по каналам 12 и 11 подается к цилиндру ЦВЛ. Избыточное масло через гидроклапан К8 сливается в гидробак.

Гидросхема круглошлифовального станка 3а151, 3а161

Гидросхема круглошлифовального станка 3а151, 3а161

Гидросхема круглошлифовального станка 3а151, 3а161. Смотреть в увеличенном масштабе

Отвод шпинделя задней бабки

Нажатием педали перемещают плунжер гидрораспределителя Р16 из положения I в положение II. Масло по трубопроводу 6, трубопроводам 28 и 5 поступает в ЦП, осуществляя отвод пиноли. При освобождении педали гидрораспределитель Р6 переключается в положение I. Масло из ЦП под действием пружины пиноли поршнем вытесняется в бак, подводится пиноль задней бабки.

Перегон стола

Перегон стола осуществляют поворотом рукоятки кранового распределителя перегона Р1 в сторону перегона (положения II или III). При этом полости гидроцилиндра ЦС разъединяются. Соответствующая полость ЦС через систему каналов и гидрораспределителей сообщается с линией нагнетания, a вторая — с гидролинией слива. Рукоятка кранового гидроаппарата перегона Р1 механически сблокирована с реверсирующим механизмом, переключающим гидроаппарат управления Р7. Одновременно по каналу 15 поток масла направляется в цилиндр блокировки ЦБ. Ручное перемещение стола отключается. Скорость перегона определяют углом поворота рукоятки гидроаппарата Р1 соответственно величине открытой щели канала в линии слива ЦС. При установке гидроаппарата Р1 в положение I поршень ЦБ под действием пружины механизма возвращается в исходное положение, вытесняя масло по каналам 15, 43 и 3 в гидробак.

Быстрый подвод шлифовальной бабки

При наклоне рукоятки гидрораспределителя Р6 на себя плунжер распределителя устанавливается в положение I. Масло по каналу 4 поступает в правую полость гидроцилиндра ЦШБ, осуществляя подвод шлифовальной бабки. Слив масла из левой полости происходит по каналам 44, 7, 8, 10, 9 и 3. После того как поршень ЦШБ перекроет канал 44, масло начнет вытесняться через канавку в крышке цилиндра. Осуществляется торможение шлифовальной бабки.

Продольное шлифование

Продольное шлифование может осуществляться с периодической поперечной подачей шлифовальной бабки в момент реверса стола от механизма врезания или храпового механизма. Установка гидрораспределителя Р9 в положение I, II или III определяет периодичность поперечной подачи (при левом, правом или каждом реверсе стола).

Переключением кранового гидроаппарата Р5 в положение II («Пуск») включается перемещение стола. Масло из насоса по каналам 2, 26, 46, 31 и 32 поступает к гидрораспределителю Р8. В зависимости от его положения, определяемого гидроаппаратом управления Р7, масло поступает в правую или левую полости ЦС. Из нерабочих полостей масло сливается в гидробак через гидрораспределитель Р8, гидроаппарат Р7, распределитель Р2 и крановый гидроаппарат Р4, гидродроссель регулирования ДР8 и гидроклапан К7. Упоры стола переключают гидроаппарат Р7, который переключает гидрораспределитель Р8. Стол реверсируется.

При реверсировании стола масло поступает в одну из полостей гидрораспределителя Р10, плунжер которого, перемещаясь из одного крайнего положения в другое, в зависимости от положения кранового гидроаппарата Р12, сообщает полость ЦХМ или торцовую полость гидрораспределителя Р14 попеременно то с линией нагнетания, то с линией слива. Происходит подача шлифовальной бабки.

От механизма врезания периодическая подача осуществляется установкой кранового гидроаппарата Р11 в положение «Периодическая подача» (положение I), а крановый гидроаппарат Р12 — в положение «От механизма врезания» (положение I). При этом нижняя полость ЦВ по каналам 47 и 31 сообщается с гидрораспределителем Р14. В момент реверсирования стола масло поступает в торцовую полость гидрораспределителя Р14 и переключает его в положение II. Нижняя полость ЦВ сообщается, с дозатором ЦД, который принимает определенную порцию масла из ЦВ; поршень ЦВ опускается вниз, осуществляя периодическую подачу шлифовальной бабки. Далее гидрораспределитель Р10 переключается в другое положение и сообщает торцовую полость гидрораспределителя Р14 со сливом. Плунжер гидрораспределителя Р14 под действием пружины перемещается вверх, сообщая полость ЦД со сливом. Доза масла, принимается ЦД, а следовательно, и величина подачи регулируется скосом кулачка А.

От храпового механизма периодическая подача включается установкой кранового гидроаппарата Р12 в положение «От механизма периодической подачи» (в положение II). В момент реверсирования стола масло поступит в ЦХМ. Поршень ЦХМ перемещается, осуществляя поперечную подачу. Величина подачи регулируется винтом. После осуществления подачи полость ЦХМ сообщается со сливом и поршень с собачкой под действием пружины возвращается в исходное положение.

Врезное шлифование

Врезное шлифование включается установкой кранового гидроаппарата Р11 в положение «Непрерывная подача» (положение II). Линии 31 и 32 разъединяются, чем исключается возможность продольного перемещения стола при включении гидроаппарата Р5. Масло из правой полости ЦШБ поступает в верхнюю полость ЦВ. Из нижней полости масло вытесняется по каналам 47 и 48 и гидродроссель врезной подачи ДР10. С гидродросселем ДР10 совмещен гидродроссель ускоренной подачи ДР11, шунтирующий линию гидродросселя ДР10. При включении электромагнита гидрораспределителя Р13 осуществляется доводочная подача через гидродроссель ДР12:

Быстрый отвод шлифовальной бабки

Быстрый отвод шлифовальной бабки можно осуществить вручную наклоном рукоятки гидрораспределителя Р6 от себя (гидрораспределитель Р6 переключается при этом в положение II) или автоматически после завершения цикла шлифования. Команда на быстрый отвод после завершения цикла шлифования дается устройством активного контроля электромагнита гидрораспределителя Р15. Гидрораспределитель Р15, переключившись в положение II, сообщает полость гидрораспределителя Р6 с насосом. Плунжер гидрораспределителя Р6 перемещается влево. Осуществляется отвод шлифовальной бабки.

Гидроцилиндр осциллирующего движения ЦОД включается при правке шлифовального круга (гидрораспределитель Р4 в положении II, каналы 2, 25, 24). Скорость перемещения при правке устанавливается гидродросселем ДР9.

Характерные неисправности гидропривода круглошлифовального станка 3а151:

- Отсутствует рабочее движение стола; перегон не осуществляется

- Заклинен плунжер гидрораспределителя Р2 в нижнем положении или сломана его пружина

- При подведенной шлифовальной бабке осуществляется перегон стола

- Заклинен плунжер гидрораспределителя Р3 или сломана его пружина

- Отсутствует периодическая подача при реверсировании стола

- Заклинен плунжер гидрораспределителя Р10 или засорился его гидродроссель

- Нет периодической подачи от механизма врезания

- Заклинен гидрораспределитель Р14 в нижнем положении или сломана его пружина

- При продольном шлифовании получается значительная конусность детали

- Засорен гидродроссель ДР5, компенсирующий утечки в линии гидроцилиндра ЦВ

- Нe осуществляется ускоренная подача шлифовальной бабки при врезном шлифовании, рабочая подача мала и скорость ее не регулируется

- Заклинен плунжер гидрораспределителя P13 в нижнем положении или поломана его пружина

- Отсутствует доводочная подача шлифовальной бабки при врезном шлифовании

- Заклинен плунжер гидрораспределителя P13 в верхнем положении

- После подвода шлифовальной бабки она возвращается назад

- Заклинен плунжер гидрораспределителя Р15 в нижнем положении или сломана его пружина

- Отсутствует автоматический отвод шлифовальной бабки

- Заклинен плунжер гидрораспределителя Р15 в верхнем положении

- После быстрого подвода шлифовальная бабка устанавливается в различных положениях

- Заклинен плунжер механизма устранения зазоров;

- Перекрытие сливных канавок поршнем ЦШБ происходит до того, как он упрется упором механизма врезания в торец гильзы

Рубикон ООО

Полезные ссылки по теме – Дополнительная информация

stanki-katalog.ru

3151 станок круглошлифовальный. Паспорт, схемы, характеристики, описание

Сведения о производителе круглошлифовального станкаа 3151

Производитель круглошлифовального станкаа 3151 – Харьковский станкостроительный завод в настоящее время ОАО «Харьковский станкостроительный завод» (ВАТ «Харверст»)

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

3151 станок круглошлифовальный с горизонтальным шпинделем универсальный. Назначение и область применения

Станок 3151 первая модель серии круглошлифовальных станков 3151, 3А151, 3А161, 3Б151, 3Б161, 3М151 с диаметром обработки Ø 200 и 280 мм.

Станок предназначен для наружного шлифования в центрах цилиндрических, пологих конических и торцовых поверхностей деталей.

Модель 3151 относится к группе станков с ручным управлением. Эти станки используют главным образом в мелкосерийном и индивидуальном производстве, в том числе для ремонта оборудования.

Принцип работы круглошлифовального станка 3151

Станок 3151 относится к числу простых круглошлифовальных станков, на которых можно шлифовать детали как в центрах, так и в патроне и получать точные цилиндрические, конические и торцовые поверхности. Универсальный круглошлифовальный станок отличается от простого тем, что имеет приспособление для внутреннего шлифования и поворотную шлифовальную бабку, дающую возможность шлифовать короткие крутые конусы в центрах.

Обрабатываемая деталь закрепляется в неподвижных центрах передней и задней бабок, установленных на поворотной плите стола. При помощи поводкового патрона шлифуемой детали сообщается вращательное движение, окружная скорость которого соответствует скорости круговой подачи.

Шлифовальный круг, закрепленный на шпинделе шлифовальной бабки, вращается с постоянным числом оборотов. При шлифовании цилиндрических деталей ось центров бабок устанавливают параллельно направляющим стола, а при шлифовании конических деталей поворотную плиту располагают так, чтобы ось центров бабок составляла с направляющими стола угол, равный половине угла конуса обрабатываемой детали.

Для обработки деталей на круглошлифовальном станке модели 3151 применяются следующие способы:

1. Способ продольной подачи, при котором за (каждый оборот шлифуемой детали последней сообщается продольное перемещение на величину, составляющую от 0,25 до 0,7 ширины шлифовального крута; для снятия же всего припуска на обработку в конце каждого или двойного хода стола шлифовальной бабке сообщается микрометрическая поперечная подача.

Этот способ применяется только для обработки поверхностей вращения с прямолинейной образующей; он обеспечивает максимальную точность обработки.

2. Способ врезания шлифовального круга в деталь при отсутствии продольной подачи; ширина круга должна быть больше длины шлифуемого участка. Данный способ характеризуется высокой производительностью; он. позволяет шлифовать как цилиндрические, так и конические и фасонные поверхности вращения.

3. Способ глубинного шлифования, при котором шлифовальный круг, имеющий заборную коническую часть, устанавливают на полную глубину припуска на обработку.

Наиболее часто данный способ шлифования применяется для обработки жестких валов, не требующих особо высокой точности изготовления.

Конструктивные особенности круглошлифовального станка 3151

Особенность конструкции большинства круглошлифовальных станков, и в частности станка модели 3151, заключается в наличии двух независимых приводов подач. Один из них служит для круговой подачи детали, второй — для продольной подачи стола и поперечной подачи шлифовальной бабки.

Другой важной особенностью является применение неподвижного шпинделя бабки изделия.

Основные части станка: станина, стол, шлифовальная бабка, передняя бабка, панель управления, задняя бабка.

Станок гидрофицирован. При помощи гидравлики осуществляются следующие движения:

- а) продольное перемещение стола в двух направлениях;

- б) автоматическая поперечная подача шлифовального круга;

- в) ускоренный отвод и подвод шлифовальной бабки;

- г) автоматическое выключение механизма ручного перемещения стола при выключенной гидравлической подаче.

Ручное перемещение стола и подачу шлифовального круга, используется главным образом при наладке станка.

Основные отличия станков 3151, 3А151, 3А161, 3Б151, 3Б161

Станки моделей 3А151 и 3А161 рассчитаны главным образом на работу в условиях серийного и массового производств, но могут также использоваться в единичном производстве.

Станки моделей 3Б151 и 3Б161 не имеют гидравлического механизма врезания. Они предназначены в основном для выполнения продольного шлифования и снабжены механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На них можно выполнять также врезное и продольное шлифование при ручной поперечной подаче. Станки рассчитаны на работу в условиях серийного и единичного производства

Станки модели 3А151 отличаются от 3А161 наибольшим диаметром обрабатываемых изделий – Ø 200 и Ø 280 мм соответственно.

Габарит рабочего пространства круглошлифовального станка 3151

Габарит рабочего пространства круглошлифовального станка 3151

Посадочные и присоединительные базы круглошлифовального станка 3151

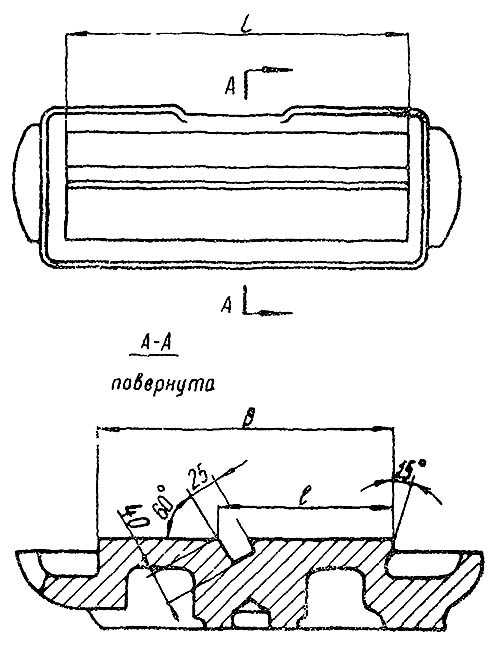

Рабочий стол круглошлифовального станка 3151

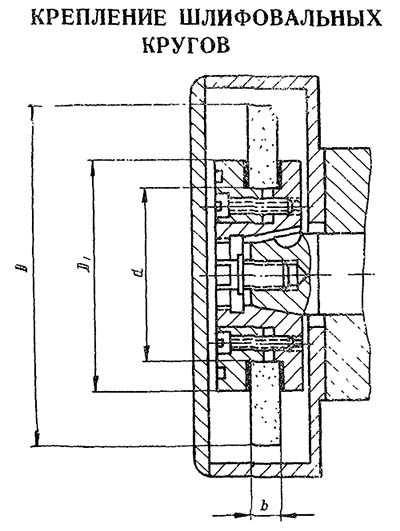

Крепление шлифовального круга круглошлифовального станка 3151

Конец шлифовального шпинделя круглошлифовального станка 3151

Общий вид круглошлифовального станка 3151

Фото круглошлифовального станка 3151

Расположение составных частей шлифовального станка 3151

Расположение составных частей шлифовального станка 3151

Перечень основных узлов шлифовального станка 3151

- А — бабка изделия;

- Б — шлифовальная бабка;

- В — задняя бабка;

- Г — станина;

- Д — гидропривод стола;

- Е — стол;

- Ж— поворотная плита.

Органы управления круглошлифовальным станком 3151

- маховичок ручного поперечного перемещения шлифовальной бабки;

- рукоятки управления гидроприводом стола;

- маховичок ручного продольного перемещения стола;

- кнопочная станция.

Кинематическая схема круглошлифовального станка 3151

Кинематическая схема круглошлифовального станка 3151

1. Кинематическая схема круглошлифовального станка 3151. Смотреть в увеличенном масштабе

2. Кинематическая схема круглошлифовального станка 3151. Смотреть в увеличенном масштабе

3. Кинематическая схема круглошлифовального станка 3151. Смотреть в увеличенном масштабе

Движения в станке

- Движение резания – вращение шпинделя шлифовальной бабки с абразивным кругом

- Движения подач. Круговая подача – сообщается поводковому патрону, находящемуся на шпинделе передней бабки

- Продольная подача – прямолинейное возвратно поступательное движение стола с деталью

- Поперечная подача – представляет собой периодическое перемещение шлифовальной бабки в радиальном направлении за ход стола

- Вспомогательные движения – ручное продольное перемещение стола, ручное поперечное перемещение шлифовальной бабки, а также быстрый отвод шлифовальной бабки гидроприводом.

Движение резания

Шлифовальный круг (рис. 123) приводится во вращение электродвигателем мощностью 7 кВт через клиноременную передачу 110—150.

Движения подач. Круговая подача

Круговая подача осуществляется поводковым патроном, приводящим во вращение обрабатываемую деталь. Патрон получает движение от электродвигателя мощностью 0,8 кВт через клиноременную передачу с трехступенчатыми шкивами, клиноременную передачу 90—215, вал III и плоскоременную передачу 115—215.

ТрехСтупенчатый привод обеспечивает три различных передаточных отношения iБ = 0,45; 0,75; 1,51.

Зная диаметр шлифуемой детали dп в мм можно по заданной величине круговой подачи sкр определить требуемое передаточное отношение iБ ременной передачи.

Продольная подача

Продольная подача стола осуществляется гидроприводом. Гидравлическим насосом Н производительностью 35 л/мин через дроссель Д3, изменяющий скорость продольной подачи, масло нагнетается в и опорную магистраль. Продольная подача включается установкой пускового золотника 3в в положение, указанное на схеме. При этом масло, находящееся в напорной магистрали, сдвинет вправо золотник З5, поступит в левую выточку золотника управления З2 и через клапан Ок1 попадет в левую полость реверсивного золотника З1 сместив его вправо.

Основной поток масла из напорной магистрали через левую выточку золотника 31 направляется в левую полость рабочего цилиндра, смещая поршень со столом вправо.

Из правой полости рабочего цилиндра через правую выточку золотника З1 и среднюю выточку золотника 32 масло сливается в бак.

При подходе стола к правому крайнему положению находящийся на столе левый переставной упор У1 поворачивает рычаг Р, смещая золотник З2 влево. Масло из напорной магистрали через правую выточку золотника З2 и дроссель Д2 попадет в правую полость золотника З1, сместив его влево, и основной поток масла поступит в правую полость рабочего цилиндра, перемещая поршень со столом влево.

Остановка продольной подачи осуществляется смещением пускового золотника Зв вниз. При этом напорная магистраль соединяется со сливным трубопроводом, масло от насоса непосредственно сливается в бак, а золотник З5 под действием пружины смещается влево, соединяя обе полости рабочего цилиндра.

Поперечная подача

В момент реверсирования хода стола при смещении золотника 31 масло из его левой или правой полости вытесняется и направляется через кран К1 и К2 в золотник З3 периодической поперечной подачи и далее под поршень П3, который связан с собачкой храпового механизма.

Ход поршня, а, следовательно, и величина поперечной подачи регулируется жестким упором (на схеме не показан). Собачка приводит во вращение храповое колесо, движение от которого через вал V, шестерни 24—36, вал VI, колеса 24—96 и винтовую передачу сообщается шлифовальной бабке. Когда краны К1 и К2 открыты, шлифовальной бабке сообщается периодическая подача за каждый ход стола.

При закрытии крана К1 бабка получает периодическую подачу, за двойной ход стола.

Для отключения периодической подачи шлифовальной бабки закрывается также кран К2. Краны К1 и К2 управляются одной рукояткой.

Вспомогательные движения

Ручное продольное перемещение стола

Ручное продольное перемещение стола достигается поворотом маховичка Мх2, закрепленного на валу VIII.

Когда вал VIII с шестерней 15 находится в положении, указанном на схеме, движение передается через шестерни 15—60, вал IX, шестерни 25—45, шестерни внутреннего зацепления 20—90, шестерни 30—30 и реечную передачу.

Для быстрого перемещения стола вал VIII с маховичком смещаются в осевом направлении; при этом шестерня 15 сцепляется с шестерней внутреннего зацепления 90 и передает вращение последнему непосредственно.

Возможность осуществления ручного продольного перемещения стола определяется положением поршня П2. Когда включена продольная подача от гидропривода, часть масла из напорной магистрали поступает в цилиндр; поршень П2, преодолевая сопротивление пружины, смещается вверх и выводит при помощи вилки колесо 30 на валу XI из зацепления с колесом 30 на валу IX, разрывая цепь ручного перемещения стола. При выключении продольной подачи, когда золотник З6 смещен вниз, давление в цилиндре падает и поршень П2 под действием пружины смещается вниз, вводя в зацепление шестерни 30 и 30.

Ручное поперечное перемещение шлифовальной бабки

Ручное поперечное перемещение шлифовальной бабки осуществляется поворотом маховичка Мх1, закрепленного на валу V. Движение передается через шестерни 24—36, вал VI, шестерни 24—96 л винтовую передачу.

Быстрый отвод шлифовальной бабки производится посредством цилиндра, поршень П1 которого связан с винтом поперечной подачи.

При перемещении поршня П1 винт движется вдоль своей оси, увлекая за собой шлифовальную бабку, с которой он связан гайкой.

Масло для перемещения поршня П1 поступает в соответствующую полость цилиндра из насоса через золотник быстрых ходов З4.

Конструкция станка

Станина и столы

Станина станка состоит из двух частей: передней и задней. По направляющим передней части ее перемещается стол в продольном направлении.

Верхняя часть стола поворотная, что дает возможность шлифовать детали конической формы. На верхней части стола расположены передняя и задняя бабки для установки между ними шлифуемой детали. Направляющие задней части станины служат для поперечного перемещения шлифовальной бабки. Для установки верхней части стола при шлифовании конических или цилиндрических деталей справа на столе имеется механизм поворота с лимбом и указателем (фиг. 163). Пользуясь лимбом и указателем, приближенно устанавливают угол поворота верхней части стола. Для точной установки стола на требуемый угол производят следующее: ослабив зажимы, вращением винта перемещают верхнюю часть стола, а затем закрепляют ее в нужном положении и шлифуют поверхность с весьма малой глубиной резания. Произведя измерение размеров шлифуемого вала на его концах, по результатам обмеров корректируют угол поворота верхней части стола, если он окажется неправильным. После установления необходимого угла поворота стола производится окончательное закрепление зажимов стола и шлифование.

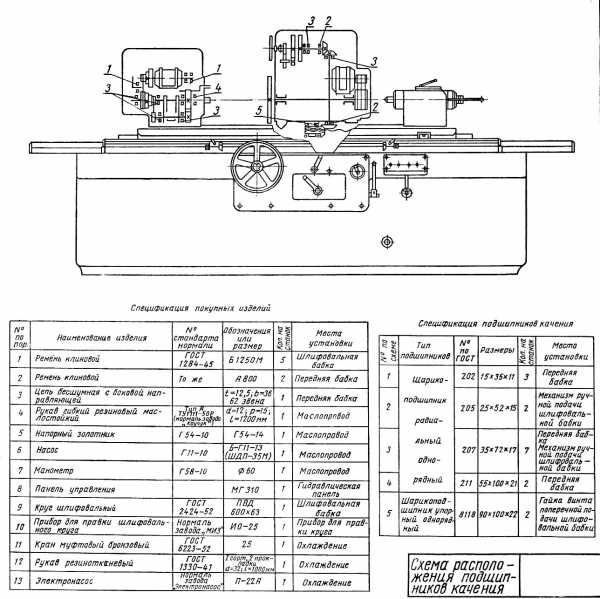

Схема расположения подшипников круглошлифовального станка 3151

Кинематическая схема круглошлифовального станка 3151

Схема расположения подшипников круглошлифовального станка 3151. Смотреть в увеличенном масштабе

Схема электрическая принципиальная станка 3151

Электрическая схема круглошлифовального станка 3151

Схема электрическая принципиальная станка 3151. Смотреть в увеличенном масштабе

Технические характеристики станков 3151

| Наименование параметра | 3151 | 3Б151 | 3Б161 | 3А151 | 3А161 |

|---|---|---|---|---|---|

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-82 | П | П | П | П | |

| Наибольший диаметр обрабатываемого изделия, мм | 150 | 200 | 280 | 200 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 750 | 700 | 1000 | 700 | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 | 60 | 60 |

| Наибольший диаметр шлифования без люнета, мм | 150 | 180 | 250 | 180 | 250 |

| Наибольшая длина шлифования, мм | 750 | 630 | 900 | 630 | 900 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 125 | 110 | 150 | 110 | 150 |

| Наибольшая масса обрабатываемого изделия, кг | 30 | 40 | 30 | 40 | |

| Рабочий стол станка | |||||

| Наибольшая длина перемещения стола, мм | 780 | 650 | 920 | 650 | 920 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 22,6 | 22,6 | 22,6 | 22,6 | |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 5,3 | 5,3 | 5,3 | 5,3 | |

| Наименьший ход стола от гидросистемы при переключении упорами, мм | 8 | 8 | 8 | 8 | |

| Скорость перемещения стола от гидросистемы (бесступенчатое регулирование), мм/мин | 200..10000 | 100..6000 | 100..6000 | 100..6000 | 100..6000 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 5° | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 5° | 10° | 8° | 10° | 8° |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ | 0°20′ | 0°20′ | 0°20′ | |

| Конусность, мм/м | 10 | 10 | 10 | 10 | |

| Шлифовальная бабка | |||||

| Диаметр шлифовального круга, мм | 600..450 | 600..450 | 600..450 | 600..450 | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 | 63 | 63 | 63 | 63 |

| Диаметр отверстия в круге, мм | 305 | ||||

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1450 | 1112, 1272 | 1112, 1272 | 1112, 1272 | 1112, 1272 |

| Скорость резания шлифовального круга, м/с | |||||

| Наибольшее перемещение шлифовальной бабки по винту (от руки), мм | 150 | 200 | 200 | 200 | 200 |

| Величина быстрого подвода шлифовальной бабки от гидравлики, мм | 50 | 50 | 50 | 50 | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2 | 2 | 2 | 2 | |

| Периодическая подача шлифовальной бабки на диметр изделия от храпового механизма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | |

| Периодическая подача шлифовальной бабки на диметр изделия от механизма врезания (при реверсе справа, слева, при каждом реверсе), мм | – | – | 0,005..0,032 | 0,005..0,032 | |

| Непрерывная подача для врезного шлифования скорость, мм/мин | – | – | – | 0,1..2 | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот изделия | – | – | – | 0,0005—0,01 | 0,0005—0,01 |

| Цена деления лимба поперечной подачи на диаметр изделия, мм | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 1 | 1 | 1 | 1 | |

| Передняя бабка. Бабка изделия | |||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 75, 105, 300 | 63..400 | 63..400 | 63..400 | 63..400 |

| Конус отверстия в шпинделе передней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Задняя бабка | |||||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | – | 35±2 | 35±2 | 35±2 | 35±2 |

| Конус отверстия в шпинделе задней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Привод и электрооборудование станка | |||||

| Количество электродвигателей на станке | 7 | 7 | 7 | 7 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин) | 5,8 (1500) | 7,5 | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода изделия, кВт (об/мин) | 0,5 (1000) | 0,76 | 0,76 | 0,76 | 0,76 |

| Электродвигатель насоса гидросистемы, кВт (об/мин) | 1,2 (1000) | 1,5 | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса системы смазки подшипников шпинделя, кВт (об/мин) | – | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы смазки направляющих стола, кВт (об/мин) | – | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы охлаждения, кВт (об/мин) | 0,125 (3000) | 0,12 | 0,12 | 0,12 | 0,12 |

| Электродвигатель магнитного сепаратора, кВт (об/мин) | – | 0,08 | 0,08 | 0,08 | 0,08 |

| Габаритные размеры и масса станка | |||||

| Габаритные размеры станка (длина х ширина х высота), мм | 2260 х 1590 х 1770 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 |

| Масса станка с электрооборудованием и охлаждением, кг | 3900 | 4200 | 4500 | 4200 | 4500 |

Связанные ссылки

Каталог справочник круглошлифовальных станков

Справочник деревообрабатывающих станков

Справочник КПО

Прайс-лист информационных изданий

stanki-katalog.ru

Полуавтомат круглошлифовальный с ЧПУ 3А151Ц

Если Вам необходимо купить Полуавтомат круглошлифовальный с ЧПУ 3А151Ц звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Полуавтомат круглошлифовальный с ЧПУ 3А151Ц звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

3Б161 станок круглошлифовальный универсальный полуавтоматСхемы, описание, характеристики

Сведения о производителе круглошлифовального станка полуавтомата 3Б161

Производитель круглошлифовального станка полуавтомата 3Б161 – Харьковский станкостроительный завод в настоящее время ОАО «Харьковский станкостроительный завод» (ВАТ «Харверст»)

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

Отличия станков моделей 3А151, 3А161, 3Б151, 3Б161

Станки 3А151 и 3А161 имеют гидравлический механизм врезания с полуавтоматическим циклом работы и предназначены как для врезного так и продольного шлифования, и рассчитаны главным образом на работу в условиях серийного и массового производств, но могут также использоваться в единичном производстве.

Станки моделей 3А151 и 3А161 рекомендуется применять для врезного и продольного шлифования мелких, средних и крупных партий одинаковых деталей диаметром от 10 до 40 мм. Для этого они должны быть настроены на продольное шлифование при автоматической поперечной подаче или на врезное шлифование до упора с полуавтоматическим циклом работы. При наличии прибора активного контроля (он поставляется со станками по особому заказу и за отдельную плату) управление циклом шлифования производится автоматически в зависимости от действительного размера изделия.

На станках моделей 3А151 и 3А161 можно выполнять следующие виды обработки:

- продольное и врезное шлифование при ручном управлении;

- продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола;

- врезное шлифование до упора при полуавтоматическом цикле работы.

На станках этих моделей предусмотрена возможность установки приборов активного контроля, которые поставляются с ними по особому заказу и за отдельную плату.

Станки моделей 3Б151 и 3Б161 не имеют гидравлического механизма врезания. Они предназначены в основном для выполнения продольного шлифования и снабжены механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На них можно выполнять также врезное и продольное шлифование при ручной поперечной подаче.

Станки моделей 3Б151 и 3Б161 рассчитаны на работу в условиях серийного и единичного производства.

Станки моделей 3А161 и 3Б161 имеют больший габарит рабочего пространства (Ø 280 х 1000 мм) по сравнению с моделями 3А151 и 3Б151 (Ø 200 х 700 мм).

3Б161 станок круглошлифовальный с горизонтальным шпинделем универсальный полуавтомат. Назначение и область применения

Станки предназначены для наружного шлифования цилиндрических изделий и пологих конусов.

Габарит рабочего пространства посадочные и присоединительные базы шлифовального станка 3Б161

Габаритные размеры рабочего пространства шлифовального станка 3Б161

Габарит рабочего пространства посадочные и присоединительные базы станка 3Б161. Смотреть в увеличенном масштабе

Общий вид круглошлифовального станка 3Б161

Фото шлифовального станка 3Б161

Фото шлифовального станка 3Б161. Смотреть в увеличенном масштабе

Фото шлифовального станка 3Б161

Фото шлифовального станка 3Б161. Смотреть в увеличенном масштабе

Фото шлифовального станка 3Б161

Фото шлифовального станка 3Б161. Смотреть в увеличенном масштабе

Фото шлифовального станка 3Б161

Фото шлифовального станка 3Б161. Смотреть в увеличенном масштабе

Расположение составных частей шлифовального станка 3Б161

Расположение основных узлов шлифовального станка 3Б161

Перечень и обозначение основных узлов шлифовального станка 3Б161

- 1. станина станка

- 2. шлифовальная бабка

- 3. гидравлическое управление

- 4. механизм ручного перемещения стола

- 5. механизм поперечной подачи

- 6. передняя бабка

- 7. задняя бабка

- 8. маслопровод*

- 83. кожух шлифовального круга

- 85. охлаждение

- 87. люнет

- 89. прибор для правки шлифовального круга

- 91. ограждение

- 92. механизм быстрого подвода шлифовальной бабки (только на станках моделей 3Б151 и 3Б161)*

- 92. механизм быстрого подвода и врезания (только на станках моделей 3А150 и 3А161)*

- 95. электрооборудование, пульт управления

- ШУ-270. фланец шлифовального круга*

- ШУ-297. механизм для балансирования шлифовального круга

- ШУ-965. правильный прибор*

* Группы и узлы, отмеченные звездочкой на рисунке не показаны.

Расположение органов управления шлифовальным станком 3Б161

Расположение органов управления шлифовальным станком 3Б161

Перечень органов управления шлифовальным станком 3Б161

- маховик ручного перемещения стола

- рукоятка перегона стола

- рычаг реверса стола

- дроссель регулирования задержки реверса стола слева

- рукоятка переключения периодической подачи (подача при реверсе на каждый ход стола, подача при реверсе стола справа, подача при реверсе стола слева, подача выключена)

- дроссель регулирования скорости перемещения стола при правке шлифовального круга

- педаль гидравлического отвода пиноли задней бабки

- рукоятка переключения скорости стола со шлифования на правку

- дроссель регулирования скорости перемещения стола при шлифовании

- дроссель регулирования задержки реверса стола справа

- рукоятка быстрого подвода шлифовальной бабки и пуска гидравлического перемещения стол

- винт поворота верхнего стола

- рукоятка отвода пиноли задней бабки

- рукоятка зажима пиноли задней бабки

- рукоятка

- рукоятка регулирования периодической подачи от храпового механизма

- упор ручной поперечной подачи

- маховик ручной поперечной подач

- маховичок установки лимба ручной поперечной подачи

- рукоятка крана охлаждения

- кнопка пуска вращения изделия

- кнопка выключения вращения изделия

- рукоятка регулирования скорости вращения изделия

- кнопка «Общий стоп»

- переключатель насоса охлаждения

- переключатель освещения

- переключатель пуска вращения изделия (ручной — автоматический)

- кнопка пуска вращения гидронасоса и насосов смазки направляющих и подшипников шпинделя шлифовальной бабки

- кнопка пуска вращения шпинделя шлифовальной бабки

- кнопка пуска вращения изделия

- кнопка выключения вращения изделия

Кинематическая схема круглошлифовального станка 3Б161

Кинематическая схема круглошлифовального станка 3Б161

Кинематическая схема круглошлифовального станка 3Б161. Смотреть в увеличенном масштабе

Посредством ряда кинематических цепей и гидравлической системы в станке осуществляются следующие движения:

- Вращение шпинделя шлифовальной бабки

- Вращение изделия

- Ручная и автоматическая поперечные подачи (станки моделей 3А150 и ЗА161 имеют два вида автоматической поперечной подачи — непрерывную врезную подачу и периодическую подачу, осуществляющуюся при реверсе стола; станки моделей 3Б151 и 3Б161 не имеют автоматической врезной подачи).

- Ручное и гидравлическое перемещение стола

- Быстрый гидравлический подвод и отвод шлифовальной бабки

- Гидравлический отвод пиноли задней бабки. Кинематические цепи главного движения, вращения изделия, ручной поперечной подачи и ручного перемещения стола ясны из прилагаемых схем (см. рис. 21 и 22) и поэтому описание их не приводится.

Гидропривод станков 3Б161

Гидросистема станка приводится в действие насосной установкой, состоящей из лопастного насоса, приводного электродвигателя пластинчатого фильтра и разгрузочного клапана (рис 22). Насосная установка смонтирована на отдельной плите, закрепленной сзади на тумбе станины станка.

Управление работой гидросистемы станка осуществляется при помощи гидропанели ГШ-001А, смонтированной в передней части станины.

Гидросистема станка выполняет следующие функции:

- продольное перемещение стола

- реверс стола

- перегон стола при наладке станка

- периодическую подачу шлифовальной бабки

- быстрый подвод и отвод шлифовальной бабки

- отвод пиноли задней бабки

- блокировку механизма ручного перемещения стола

- выборку люфта в зацеплении гайки и винта механизма речной подачи

Схема электрическая принципиальная станка 3Б161

Электрическая схема круглошлифовального станка 3Б161

Схема электрическая принципиальная станка 3Б161. Смотреть в увеличенном масштабе

Станки оборудованы семью электроприводами: шлифовального круга, насоса гидравлики, насоса охлаждения, насоса смазки подшипников шпинделя шлифовальной бабки, насоса смазки направляющих станины, магнитного сепаратора и изделия.

Все электроприводы, кроме привода изделия, имеют асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором. Электропривод изделия имеет электродвигатель постоянного тока с параллельной обмоткой возбуждения, который получает питание от блока магнитных усилителей и выпрямителей.

Скорость электродвигателя привода изделия можно бесступенчато регулировать в пределах от 250 до 2500 об/мин.

В станках предусмотрено местное освещение от пониженного напряжения 36 В.

Для цепей управления предусмотрено напряжение 127 В.

Цепи местного освещения и управления получают питание через понижающий трансформатор.

Станки выпускаются для питания от трехфазной сети переменного тока напряжением 380 В, 50 Гц.

По согласованию с заводом-изготовителем станки могут быть изготовлены и на другие напряжения питания, местного освещения и цепи управления.

Станция управления прикреплена к станине станка.

Описание электрической принципиальной схемы станка 3Б161

Для пуска станка необходимо включить автоматический выключатель АВ (рис. 1) и воздействовать на кнопку КПГ. При этом произойдет включение электродвигателей насосов: гидравлики Г, смазки подшипников шпинделя шлифовальной бабки С, смазки направляющих станины 1С.

Убедившись в наличии циркуляции масла в двух прозрачных колпачках, расположенных на крышке корпуса шлифовальной бабки, воздействием на кнопку КПШ включаем электродвигатель шлифовального круга Ш.

Включение и выключение электродвигателя изделия И может быть осуществлено либо вручную при воздействии соответственно на кнопки КПИ (1КПИ), КСИ (1КСИ), либо автоматически при быстром подводе (включение) и отводе (отключение) шлифовальной бабки.

В первом случае выключатель ВИ должен быть установлен в положение, при котором замкнуты контакты 45—47, во втором случае — в положение, при котором замкнуты контакты 45—55.

Включение и отключение электродвигателя изделия при подводе и отводе шлифовальной бабки происходит в результате того, что микропереключатель КИ соответственно нажимается и освобождается.

Остановка электродвигателя И изделия происходит в режиме динамического торможения.

Включение и отключение электродвигателя Н насоса охлаждения при шлифовании происходит одновременно с электродвигателем изделия Я, при правке — одновременно с электродвигателем шлифовального круга Ш.

Это достигается с помощью переключателя ВН, который при шлифовании установлен в положение «шлифование»—замкнуты контакты 41—49, а при правке — в положение «правка» замкнуты контакты 37—41.

Отключение всех электродвигателей производится воздействием на кнопку КС.

Включение и отключение местного освещения производится выключателем ВО.

Монтажная схема представлена на рис. 2, схема размещения электрооборудования на станке — на рис. 3, символические изображения на пультах управления — на рис. 4, а схема трассы зануления на рис. 5.

Защита электрооборудования

Защита электрооборудования станка от коротких замыканий осуществляется автоматическими выключателями АВ, ПГ, ПН и плавкими вставками предохранителей ПИ, ПУ, ПО, а защита электродвигателей Ш, Г, И от перегрузки — тепловыми реле РТШ, РТГ, РТИ.

Тепловые реле имеют ручной возврат.

Защита электродвигателя И от разноса при обрыве поля обеспечивается реле РОП.

Размещение электрооборудования на станке 3Б161

Размещение электрооборудования на станке 3Б161

- регулятор скорости вращения изделия

- кнопки включения и отключения двигателя вращения изделия

- пульт управления станком

- отверстие для подключения станка к сети

- винт заземления

- конечный выключатель включения вращения электродвигателя вращения изделия

Установочный чертеж для станка 3Б161

Установочный чертеж для станка 3Б161

Технические характеристики станков 3Б161

| Наименование параметра | 3Б151 | 3Б161 | 3А151 | 3А161 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-82 | П | П | П | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 280 | 200 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 700 | 1000 | 700 | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 | 60 |

| Наибольший диаметр шлифования без люнета, мм | 180 | 250 | 180 | 250 |

| Наименьший диаметр шлифования, мм | ||||

| Наибольшая длина шлифования, мм | 630 | 900 | 630 | 900 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 110 | 150 | 110 | 150 |

| Наибольшая масса обрабатываемого изделия, кг | 30 | 40 | 30 | 40 |

| Рабочий стол станка | ||||

| Наибольшая длина перемещения стола, мм | 650 | 920 | 650 | 920 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 22,6 | 22,6 | 22,6 | 22,6 |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 5,3 | 5,3 | 5,3 | 5,3 |

| Наименьший ход стола от гидросистемы при переключении упорами, мм | 8 | 8 | 8 | 8 |

| Скорость перемещения стола от гидросистемы (бесступенчатое регулирование), м/мин | 100..6000 | 100..6000 | 100..6000 | 100..6000 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° | 8° | 10° | 8° |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ | 0°20′ | 0°20′ | 0°20′ |

| Конусность, мм/м | 10 | 10 | 10 | 10 |

| Шлифовальная бабка | ||||

| Наибольший/ наименьший диаметр шлифовального круга, мм | 600..450 | 600..450 | 600..450 | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 | 63 | 63 | 63 |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1112, 1272 | 1112, 1272 | 1112, 1272 | 1112, 1272 |

| Скорость резания шлифовального круга, м/с | ||||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 200 | 200 | 200 | 200 |

| Величина быстрого подвода шлифовальной бабки от гидравлики, мм | 50 | 50 | 50 | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2 | 2 | 2 | 2 |

| Периодическая подача шлифовальной бабки на диметр изделия от храпового механизма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 |

| Периодическая подача шлифовальной бабки на диметр изделия от механизма врезания (при реверсе справа, слева, при каждом реверсе), мм | – | – | 0,005..0,032 | 0,005..0,032 |

| Непрерывная подача для врезного шлифования скорость, мм/мин | – | – | 0,1..2 | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот изделия | – | – | 0,0005—0,01 | 0,0005—0,01 |

| Цена деления лимба поперечной подачи на диаметр изделия, мм | 0,005 | 0,005 | 0,005 | 0,005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 1 | 1 | 1 | 1 |

| Передняя бабка | ||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 63..400 | 63..400 | 63..400 | 63..400 |

| Задняя бабка | ||||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Привод и электрооборудование станка | ||||

| Количество электродвигателей на станке | 7 | 7 | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки (Ш), кВт | 7,5 | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода изделия (И), кВт | 0,76 | 0,76 | 0,76 | 0,76 |

| Электродвигатель насоса гидросистемы (Г), кВт | 1,5 | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса системы смазки подшипников шпинделя (С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы смазки направляющих стола (1С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы охлаждения (Н), кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Электродвигатель магнитного сепаратора (М), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 |

| Масса станка с электрооборудованием и охлаждением, кг | 4200 | 4500 | 4200 | 4500 |

Связанные ссылки

Каталог справочник круглошлифовальных станков

Паспорта к круглошлифовальным станкам

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

3А161 станок круглошлифовальный. Паспорт, схемы, характеристики, описание