6Р10 станок консольно-фрезерный вертикальный. Характеристики, схемы, описание

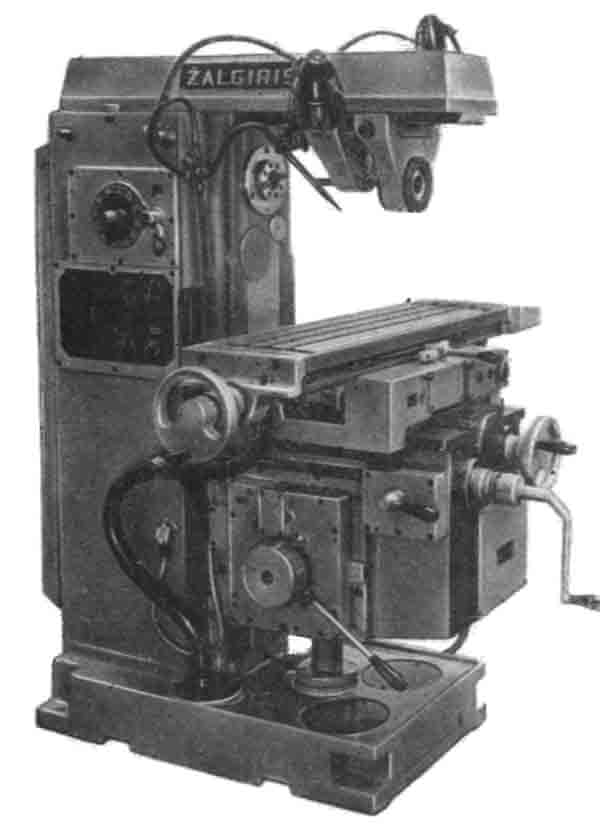

Сведения о производителе фрезерного станка 6Р10

Фрезерный станок 6Р10 выпускался предприятием – Вильнюсский станкостроительный завод “Жальгирис”.

В 1947 году станкостроительный завод «Жальгирис» выпустил первую продукцию – 13 настольно-сверлильных станков.

В 1949 году было начато освоение более сложной продукции – поперечно–строгальных станков, за которыми последовало производство горизонтальных, вертикальных и универсальных консольно–фрезерных станков.

Станки, выпускаемые Вильнюсским станкостроительным заводом “Жальгирис”

- 6Е80ш – станок широкоуниверсальный консольно-фрезерный 200 х 800

- 6М80 – станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Н10 – станок вертикальный консольно-фрезерный 200 х 800

- 6Н80 – станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Н80Г – станок горизонтальный консольно-фрезерный 200 х 800

- 6Н80Ш – станок широкоуниверсальный консольно-фрезерный 200 х 800

- 6П80Г – станок горизонтальный консольно-фрезерный 200 х 800

- 6Р10 – станок вертикальный консольно-фрезерный 200 х 800

- 6Р80 – станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Р80Г – станок горизонтальный консольно-фрезерный 200 х 800

- 6Р80Ш – станок широкоуниверсальный консольно-фрезерный 200 х 800

- 6Т10

- 6Т80 – станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Т80Ш – станок широкоуниверсальный консольно-фрезерный 200 х 800

- НС-12А – станок сверлильный настольный Ø 12

- СУС-1 станок сверлильный настольный Ø 12

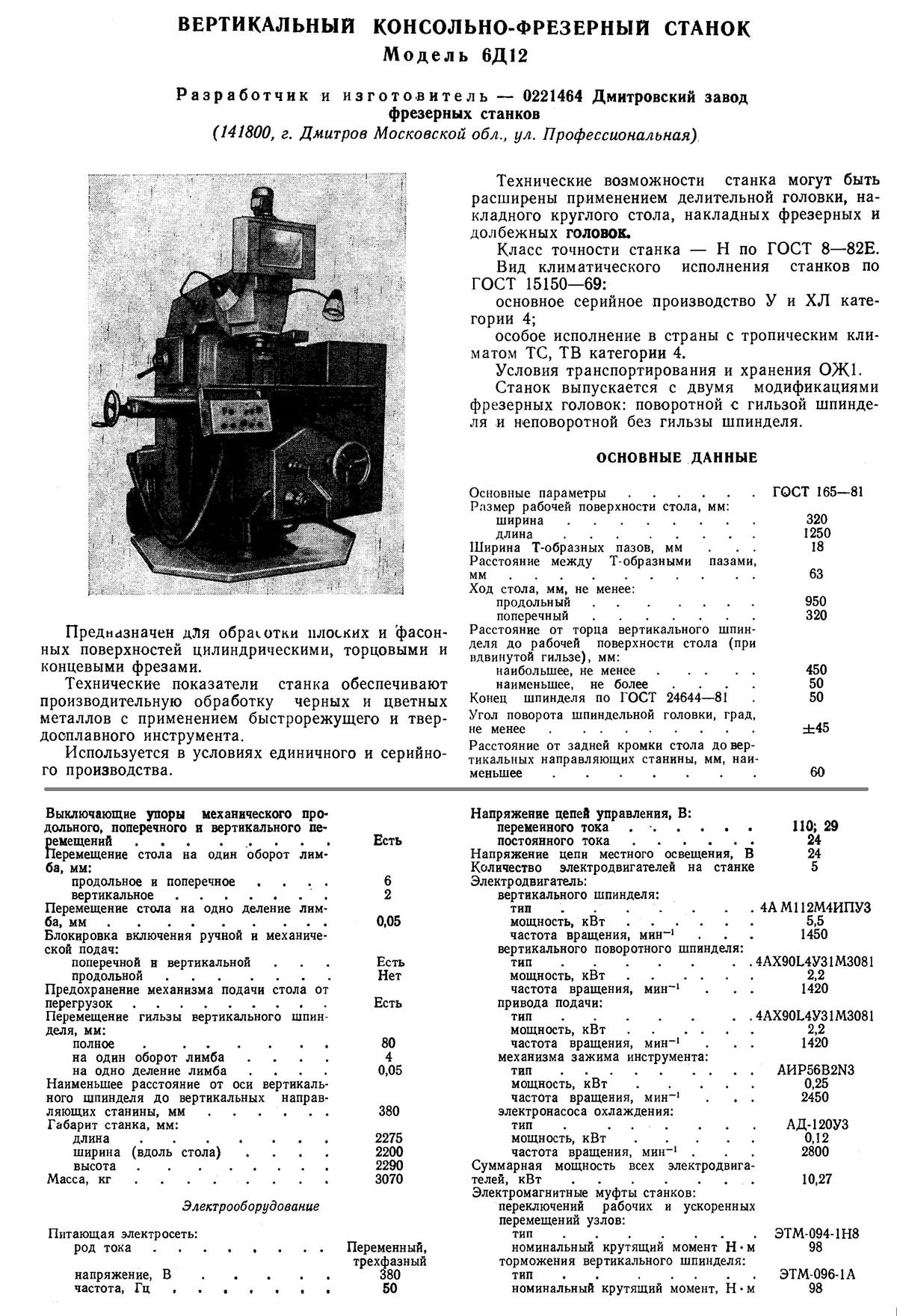

6Р10 станок консольно-фрезерный вертикальный общего назначения.

Назначение, область применения

Назначение, область примененияСтанок вертикальный консольно-фрезерный 6Р10 предназначен для фрезерования всевозможных деталей из различных материалов.

Горизонтально-фрезерный станок модели 6Р80Г — базовая модель, а универсально-фрезерный модели 6Р80 и вертикально-фрезерный модели 6Р10 — его модификации.

Особенности конструкции и принцип работы станка

На универсально-фрезерном станке модели 6Р80 при помощи универсальной делительной головки можно фрезеровать спиральные канавки на цилиндрических деталях, а также производить различные фрезерные работы, связанные с поворотом детали на заданную величину.

Поворотная фрезерная головка с выдвижной гильзой вертикально-фрезерного станка модели 6Р10 позволяет производить фрезерные работы на наклонных поверхностях детали.

Накладная поворотная фрезерная головка Н80Г.28 с вертикальным шпинделем, поставляемая по особому заказу за отдельную плату, расширяет технологические возможности станков 6Р80Г и 6Р80.

Станок предназначен для выполнения различных фрезерных работ в условиях единичного и серийного производства.

Шероховатость обработанной поверхности при чистовых режимах резания V 6.

В отличие от ранее выпускавшихся станков данного типа новый станок отличается пониженным шумом, увеличенной долговечностью основных узлов и сохранением норм точности в течение более длительного срока. Электрооборудование смонтировано в просторной нише и отвечает всем современным требованиям. Управление подачами стола раздельное. Имеются защитные устройства, предохраняющие рабочего от стружки и брызг oxлаждающей жидкости. Система охлаждения снабжена быстросъемными отстойниками. Внешний вид станка отвечает современным требованиям промышленной эстетики.

Встраивание станка в автоматическую линию не предусмотрено.

Класс точности станка Н.

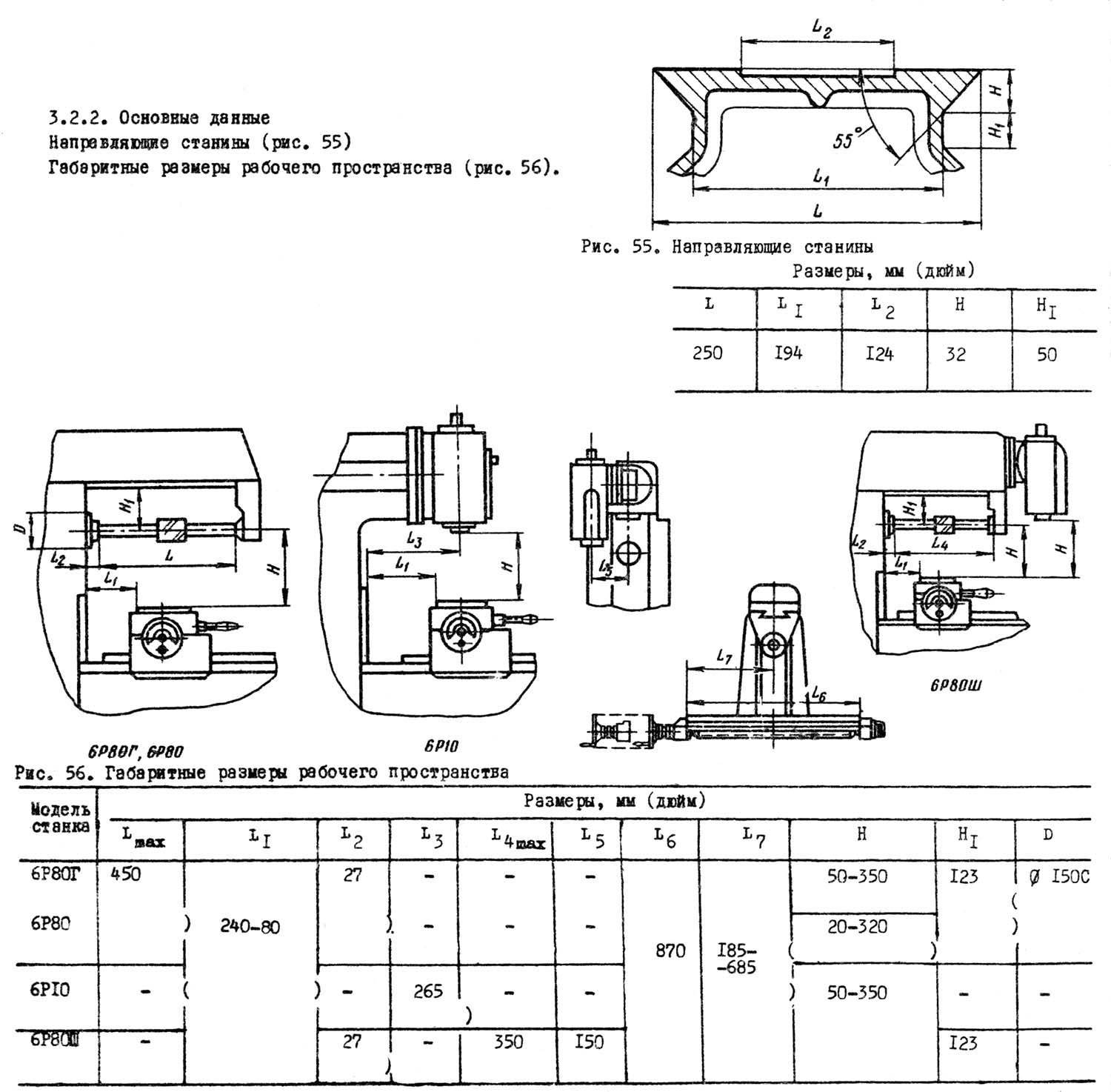

Габарит рабочего пространства консольно-фрезерного станка 6Р10

Габарит рабочего пространства фрезерного станка 6Р10

Установочные и присоединительные базы консольно-фрезерного станка 6Р10

Установочные базы фрезерного станка 6Р10

Эскиз шпинделя вертикального консольно-фрезерного станка 6Р10

Эскиз шпинделя фрезерного станка 6Р10

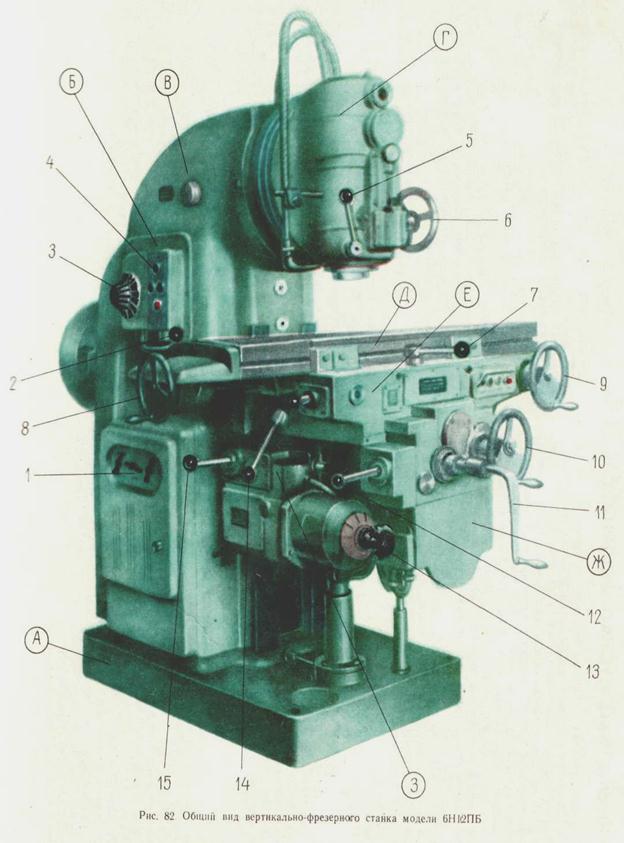

Общий вид вертикального консольно-фрезерного станка 6Р10

Фото фрезерного станка 6Р10

Расположение составных частей консольно-фрезерного станка 6Р10

Расположение составных частей фрезерного станка 6Р10

Перечень составных частей консольно-фрезерного станка 6Р10

- Механизм переключения перемещения консоли – 6Р80Г.

42

42 - Салазки станков 6Р80Г и 6Р10 – 6Р80Г.50

- Стол – 6Р80Г.51

- Станина станков 6Р80Г и 6Р80 – 6Р80Г.10

- Хобот станков 6Р80Г и 6Р80 – 6Р80Г.11

- Охлаждение станков 6Р80Г и 6Р80 – 6Р80Г.60

- Гайка поперечной подачи – 6Р80Г.43

- Механизм переключения перемещения салазок – 6Р80Г.42

- Электрошкаф – 6Р80Г.70

- Главный привод станков 6Р80Г и 6Р80 – 6Р80Г.20

- Механизм переключения скоростей станков 61Р80Г и 6Р80 – 6Р80Г.22

- Подвеска станков 6Р80Г и 6Р80 – 6Р80Г.16

- Подвеска станков 6Р80Г и 6Р80 – 6Р80Г.13

- Консоль – 6Р80Г.40

- Механизм переключения подач – 6Р80Г.32

- Коробка подач – 6Р80Г.30

- Станина станка – 6Р10 – 6Р10.10

- Охлаждение станка 6Р10 – 6Р10.60

- Главный привод станка 6Р10 – 6Р10.20

- Механизм переключения скоростей станка 6Р10 – 6Р10.22

- Головка фрезерная станка 6Р10 – 6Р10.

21

21

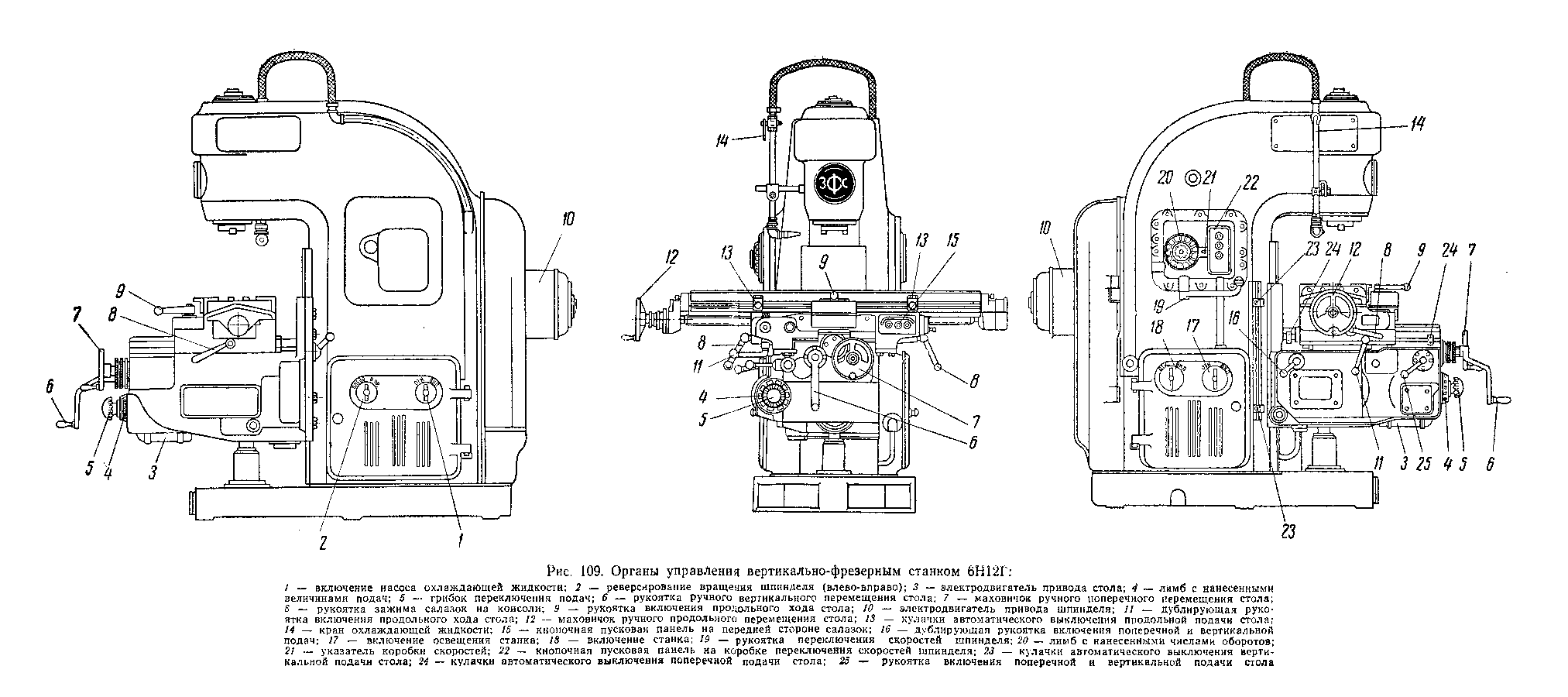

Расположение органов управления консольно-фрезерным станком 6Р10

Расположение органов управления фрезерным станком 6Р10

Перечень органов управления консольно-фрезерным станком 6Р10

- Рукоятка ручного перемещения консоли

- Рукоятка ручного перемещения салазок

- Рукоятка включения вертикальной подачи

- Кнопка включения быстрого перемещения стола, салазок и консоли

- Маховик ручного перемещения стола

- Червяк выборки люфта в паре винт-гайка стола

- Кран охлаждения

- Указатель нагрузки

- Рукоятка включения электросети

- Переключатель освещения

- Лампа сигнальная

- Кнопка «Стоп»

- Рукоятка зажима салазок

- Рукоятка включения поперечной подачи

- Кнопка «Пуск»

- Рукоятка зажима консоли

- Рукоятка включения электродвигателя подач

- Рукоятка включения электронасоса охлаждения

- Переключатель направления вращения шпинделя

- Кнопка «Толчок шпинделя»

- Рукоятка включения перебора шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Винты зажима хобота

- Вал перемещения хобота

- Рукоятка включения продольной подачи

- Винты зажима стола

- Винты зажима поворотных салазок станка 6Р80

- Рукоятка установки величины подачи

- Рукоятка зажима гильзы шпинделя станка 6Р10

- Рукоятка перемещения гильзы шпинделя станка 6Р10

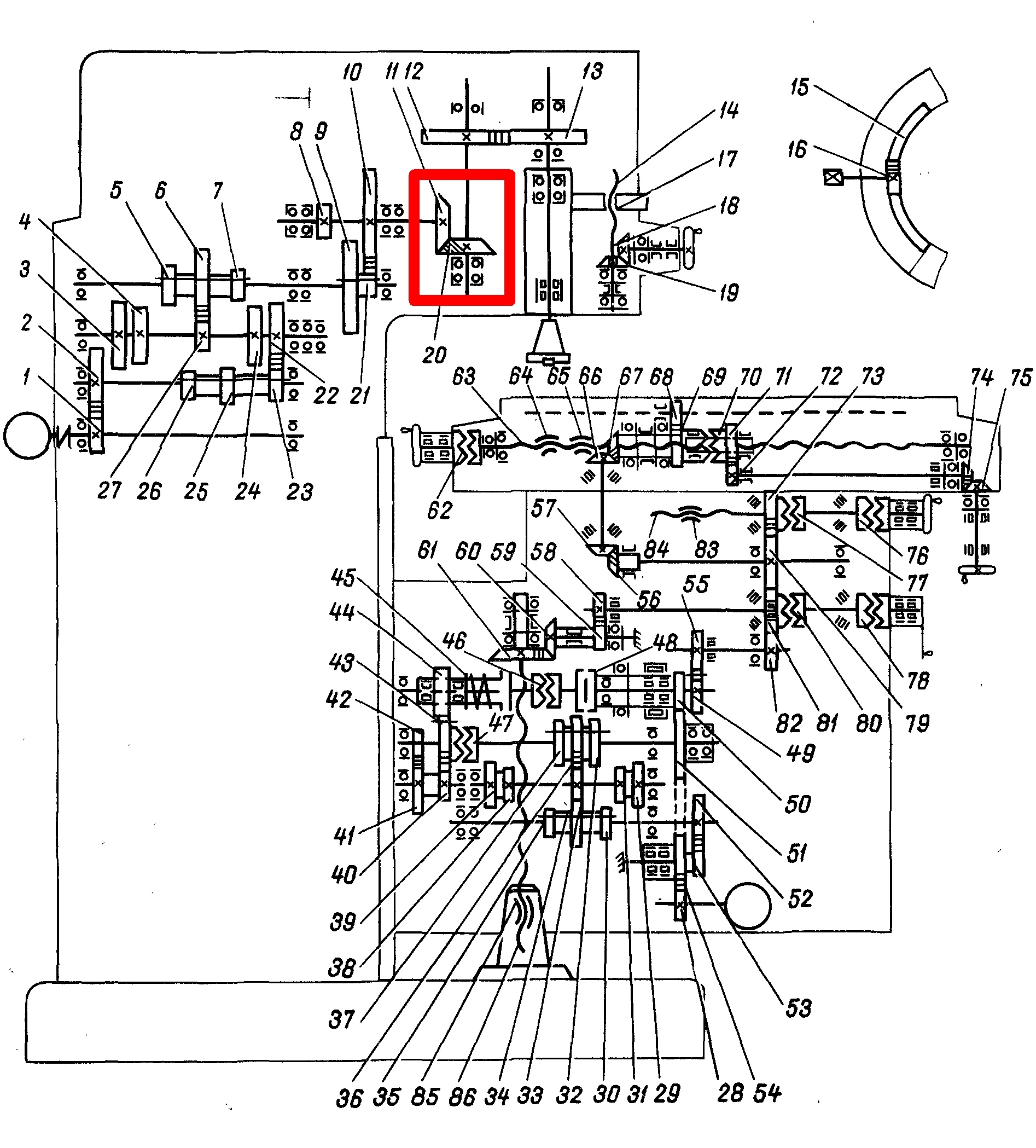

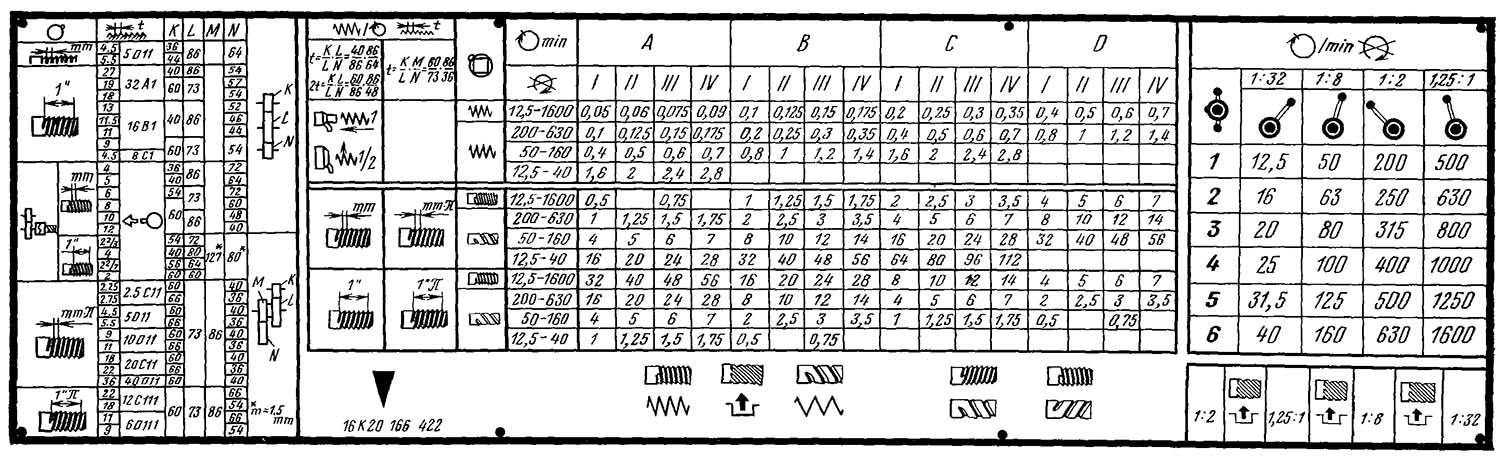

Схема кинематическая консольно-фрезерного станка 6Р10

Кинематическая схема фрезерного станка 6Р10

Пределы использования станков 6Р10

Пределы использования станков Полную величину указанных в паспорте ходов можно использовать только при отсутствии на столе станка деталей и устройств, ограничивающих перемещение стола. Например, при использовании круглого поворотного стола и при установке в шпинделе оправки с фрезой сокращается вертикальный ход стола; при установке делительной головки с гитарой сокращается продольный ход стола; при установке обрабатываемых деталей между столом и зеркалом станины сокращается поперечный ход стола.

Например, при использовании круглого поворотного стола и при установке в шпинделе оправки с фрезой сокращается вертикальный ход стола; при установке делительной головки с гитарой сокращается продольный ход стола; при установке обрабатываемых деталей между столом и зеркалом станины сокращается поперечный ход стола.

Для использования полных механических перемещений стола необходимо установить выключающие упоры в крайние положения. При этом необходимо следить за работой перемещающихся узлов станка, чтобы исключить возможность их поломки.

При работе с механическим приводом делительная головка устанавливается на правом конце стола. Шпиндель делительной головки получает вращение от ходового винта стола через сменные шестерни гитары, для установки которых необходимо снять защитный кронштейн на правом конце стола.

Режим работы станка 6Р10

При высоких и средних числах оборотов шпинделя пределы использования станков ограничены, главным образом, допустимыми значениями скоростей резания для фрез и мощностью электродвигателя главного движения.

Если на некоторых режимах возникают вибрации, то рекомендуется изменить величину подачи на зуб или применить фрезы с неравномерным шагом и большим углом наклона стружечных канавок.

Работа торцевыми фрезами по стали

- Диаметр фрезы – 80 мм

- Число зубьев фрезы – 16

- Ширина фрезерования – 40 мм

- Глубина фрезерования – 3 мм

- Число оборотов шпинделя в минуту – 140 об/мин

- Скорость резания – 35 м/мин

- Подача – 280 мм/мин

- Подача на зуб – 0,12 мм

Для достижения высокой чистоты поверхностей и высокой точности размеров при работе фрезами из быстрорежущей стали рекомендуется работать при подаче на зуб S = 0,02..0,03 мм, при глубине фрезерования t = 0,3..0,5 мм и скорости резания V = 17..25 м/мин.

Устройство и работа станка 6Р10

Главный привод станка 6Р10

Кинематические схемы главного привода станков 6Р80Г и 6Р80 одинаковы. Вращение шпинделя осуществляется от электродвигателя через клиноременную передачу и коробку скоростей. При перемещении блоков шестерен на валу II-II и переключении шестерен перебора на шпинделе получается 12 скоростей.

При перемещении блоков шестерен на валу II-II и переключении шестерен перебора на шпинделе получается 12 скоростей.

Кинематическая схема главного привода станка 6Р10 аналогична схеме станков 6Р80Г и 6Р80, только перебор размещен на отдельном валу и вместе со шпинделем встроен во фрезерную головку.

Привод подач станка 6Р10

Кинематическая схема привода подач одинакова для всех станков. Вращение валов VIII, IX, X, XI, XII, XIII привода подач осуществляется от электродвигателя.

Рабочая подача осуществляется при отключенной электромагнитной муфте. Вращение от коробки подач передается через обгонную муфту на вал консоли XIV.

Кинематическая цепь ускоренных перемещений стола идет от электродвигателя через валы VIII, IX, X, XIII, электромагнитную муфту, обгонную муфту и вал консоли XIV.

Включение и реверсирование продольных, поперечных и вертикальных подач производится двухсторонними кулачковыми муфтами 25, 32, 39.

Станина станка 6Р10

Станина станков состоит из основания, стойки, электрошкафа, кожуха и хобота с подвесками (на станке 6Р10 хобот и подвески отсутствуют).

На основании установлены: стойка, кронштейн с гайкой винта подъема консоли и насос охлаждения.

Внутренняя полость основания является резервуаром для охлаждающей жидкости.

С правой стороны стойки прикреплен электрошкаф, в верхней части — коробка скоростей и механизм переключения скоростей.

На хоботе станков 6Р80Г и 6Р80 крепятся подвески, которые служат опорами для фрезерных оправок. Одна из подвесок имеет опору качения, другая — скольжения.

Особенностью станины станка 6Р10 является наличие фланца в верхней ее части для крепления фрезерной головки.

Коробка скоростей и шпиндель станка 6Р10

Коробка скоростей консольно-фрезерного станка 6р10

Коробка скоростей консольно-фрезерного станка 6Р10. Скачать в увеличенном масштабе

Привод шпинделя станков 6Р80Г и 6Р80 состоит из электродвигателя, клиноременной передачи, шестиступенчатой коробки скоростей, шпинделя и перебора, встроенных в сгонку станка.

В качестве передней опоры шпинделя применены двухрядные роликовые подшипники с посадкой внутреннего кольца на конус. Для восприятия осевых усилий в задней опоре установлены радиально-упорные шарикоподшипники.

Для восприятия осевых усилий в задней опоре установлены радиально-упорные шарикоподшипники.

Привод шпинделя станка 6Р10 отличается наличием вала перебора и выдвижной гильзы, размещенных в корпусе фрезерной головки.

Консоль и коробка подач станка 6Р10

Коробка подач консольно-фрезерного станка 6р10

Коробка подач консольно-фрезерного станка 6Р10. Скачать в увеличенном масштабе

Привод подач размещен в консоли. Спереди, в нижнюю часть консоли, встроен фланцевый электродвигатель, с левой стороны консоли крепится коробка подач с механизмом переключения подач и механизмом включения вертикального перемещения консоли, а с правой — механизм перемещения салазок.

12-ступенчатая коробка кроме цепи рабочих подач имеет цепь ускоренного хода. В коробке подач расположена предохранительная муфта 1 (рис. 15), исключающая возможность поломки шестерен при перегрузке.

На одном валу с предохранительной муфтой смонтированы электромагнитная муфта 2 и обгонная муфта 3. Включение быстрых перемещений стола, салазок и консоли осуществляется кнопкой, расположенной на передней стенке салазок.

Включение быстрых перемещений стола, салазок и консоли осуществляется кнопкой, расположенной на передней стенке салазок.

Рукоятка и маховик ручных перемещении стола в поперечном и вертикальном направлениях расположены на консоли спереди.

Механизм переключения подач состоит из рукоятки, диска с профильными пазами и рычагов. При движении рукоятки вверх или вниз диск поворачивается и рычаги перемещают вилки с шестернями.

Включение механического перемещения консоли и салазок осуществляется при помощи рукояток, расположенных с левой и правой сторон консоли. Направление движения рукоятки мнемонически увязано с направлением движения консоли и салазок.

Задняя стенка консоли выполнена в виде направляющих профиля «ласточкин хвост».

С правой стороны сзади консоли находится рукоятка для закрепления консоли на стойке.

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются салазки.

Стол и салазки станка 6Р10

Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола.

Со столом связан винт 1 (рис. 18) продольной подачи. В салазках находятся конические шестерни 2, вращающие винт, рукоятка и механизм включения продольной подачи стола.

Для работы методом попутного фрезерования предусмотрен механизм выборки зазоров между резьбой ходового винта 1 и гаек 3 и 4.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, когда на станке длительное время выполняется одна работа, следует менять участок работы винта.

Поворотные салазки на станке 6Р80 дают возможность осуществлять поворот стола в пределах ±45° в горизонтальной плоскости.

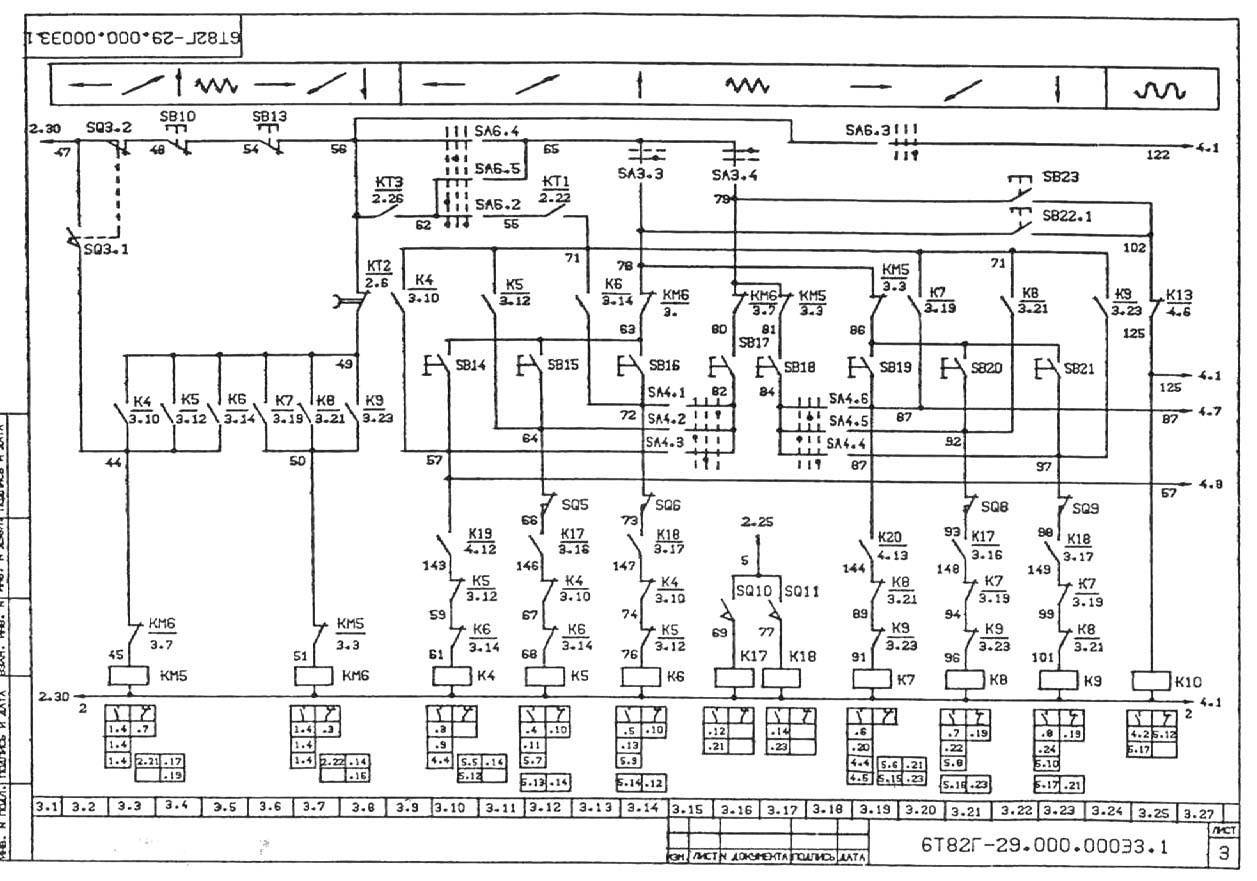

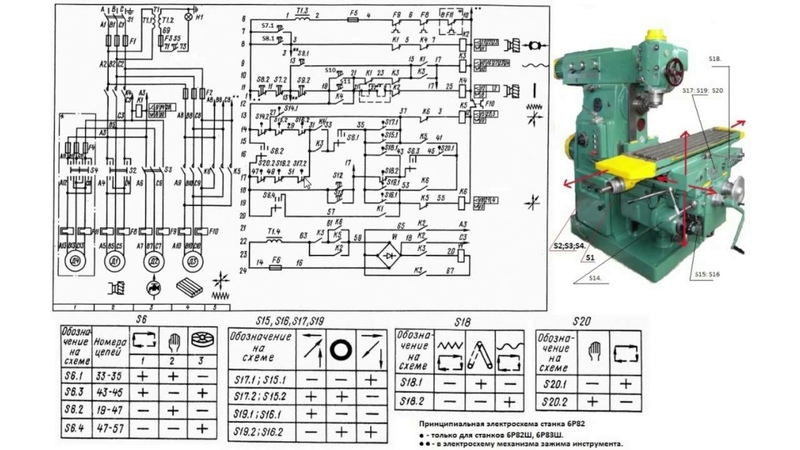

Схема электрическая вертикально-фрезерного станка 6Р10

Электрическая схема фрезерного станка 6Р10

Схема электрическая консольно-фрезерного станка 6Р10. Смотреть в увеличенном масштабе

Cхема электрическая фрезерного станка 6Р10. Цепь управления

Электрическая схема фрезерного станка 6Р10. Цепь управления

Схема электрическая консольно-фрезерного станка 6Р10. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Электрооборудование фрезерного станка 6Р10

Электрооборудование, установленное на станке, рассчитано на напряжение силовой цепи 380 В, 50 Гц трехфазного переменного тока. В цепи управления применены следующие напряжения:

- цепь магнитных пускателей ~ 110 В

- цепь электродинамического торможения ~ 55 В

- цепь электромагнитной муфты — 24 В

- цепь местного освещения ~ 36 В

- цепь сигнальной лампы ~22 В

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя. Технические данные электродвигателей приведены в перечне электроаппаратов к принципиальной электросхеме.

Описание работы электросхемы фрезерного станка 6Р10

Включением вводного автоматического выключателя А1 подается напряжение сети на зажимы А10, B10, C10, т. е. в первичные обмотки трансформаторов управления ТУ1, ТУ2, ТУЗ и на входные контакты магнитного пускателя КЛ.

Пуск станка в работу осуществляется нажатием кнопки КУ2 (символ !). При этом срабатывает магнитный пускатель КЛ, который, замкнув свои замыкающие контакты в силовой цепи, включает электродвигатели привода шпинделя ДШ, привода подачи ДП и электронасоса ДО.

При этом срабатывает магнитный пускатель КЛ, который, замкнув свои замыкающие контакты в силовой цепи, включает электродвигатели привода шпинделя ДШ, привода подачи ДП и электронасоса ДО.

Для раздельной работы электродвигателей ДШ, ДП, ДО имеются, соответственно, выключатели ПШ, ВП, ВН. Кроме того, выключатель ПШ предназначен для изменения направления вращения электродвигателя ДШ.

Останов станка осуществляется нажатием кнопки КУ1 (символ О). От нажатия последней отключается магнитный пускатель КЛ, который, в свою очередь, выключает все электродвигатели.

При нажатии кнопки КУ1 замыкающим контактом включается магнитный пускатель КТ, который совместно с промежуточным реле РП, замкнув свои замыкающие контакты в цепи торможения, подает в цепь статоров электродвигателей постоянный ток. Происходит электродинамическое торможение электродвигателей. Длительность торможения определяет нажатое состояние кнопки КУ1.

Для включения ускоренного перемещения стола имеется кнопка КУ4 (символ), от нажатия которой, при включенном магнитном пускателе КЛ, включается электромагнитная муфта МБХ.

Для кратковременного включения электродвигателей имеется кнопка КУЗ (символ Т).

Для включения местного освещения на светильниках установлены выключатели B01, B02.

Защита, блокировки и сигнализация фрезерного станка 6Р10

Защита электрооборудования станка от коротких замыканий в силовой цепи осуществляется автоматическими выключателями A1, A2 и в цепях управления — автоматическим выключателем A3 и предохранителями Пр1 — ПрЗ.

Защита от перегрузок электродвигателей привода шпинделя ДШ и электронасоса ДО осуществляется, соответственно, тепловыми реле РТ1 и РТ2. Защита от перегрузок электродвигателя привода подач ДП осуществляется автоматическим выключателем А2.

Минимальная защита электродвигателей обеспечивается магнитным пускателем КЛ.

Невозможность включения электродвигателей при открытой задней дверце станка обеспечивается концевым выключателем ВК.

При включенном положении рукоятки вводного выключателя нельзя открыть дверцу электрошкафа, а при открытой дверце — нельзя включить рукоятку вводного выключателя. Данная блокировка обеспечивается конструкцией рукоятки вводного выключателя. При необходимости включить вводной выключатель с открытой дверцей электрошкафа для ремонтных целей необходимо нажать на шток Е (рис. 5 и 6), выдвигающийся при открывании дверцы.

Данная блокировка обеспечивается конструкцией рукоятки вводного выключателя. При необходимости включить вводной выключатель с открытой дверцей электрошкафа для ремонтных целей необходимо нажать на шток Е (рис. 5 и 6), выдвигающийся при открывании дверцы.

О наличии напряжения сети в электрических цепях станка при включенном вводном автоматическом выключателе А1 указывает сигнальная лампа ЛС.

После автоматического отключения вводного выключателя рукоятка его остается в положении «включено». Сигнальная лампа при этом гаснет. Для повторного включения необходимо отвести рукоятку в положение «Отключено» и затем переключить в положение «включено».

Читайте также: Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

6Р10 станок консольно-фрезерный вертикальный. Видеоролик.

youtube.com/embed/R9xfU3-zB5o” frameborder=”0″ gesture=”media” allowfullscreen=””>

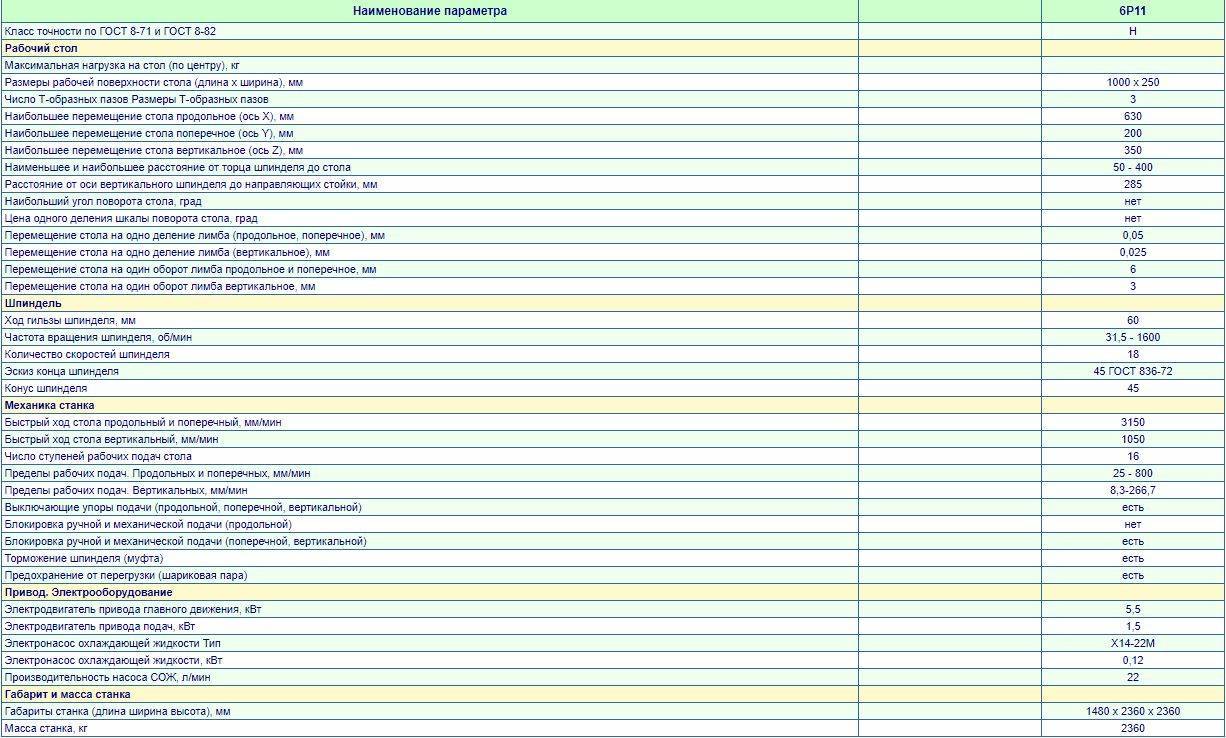

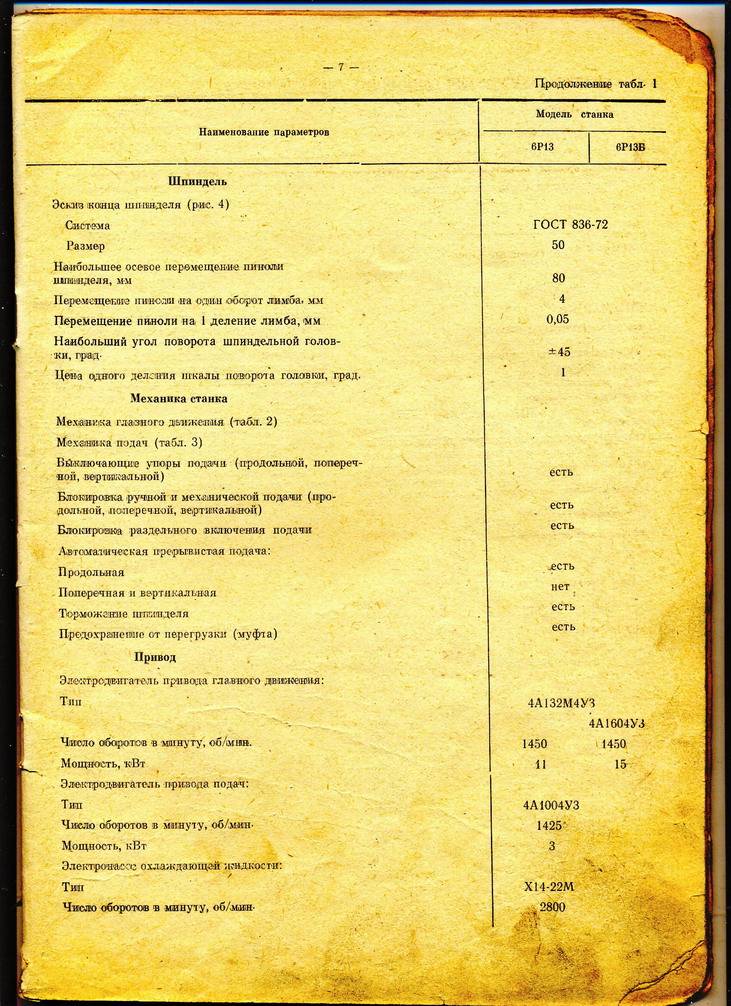

Технические характеристики консольного фрезерного станка 6Р10

| Наименование параметра | 6Р80г | 6Р80 | 6Р10 | 6Р80Ш |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности | Н | Н | Н | П |

| Размеры рабочей поверхности стола, мм | 800 х 200 | 800 х 200 | 800 х 200 | 800 х 200 | Расстояние от оси шпинделя до поверхности стола, мм | 50..350 | 50..350 | – | 50..350 |

| Расстояние от торца шпинделя до поверхности стола, мм | – | – | 50..350 | 50..350 |

| Наибольшее расстояние от торца шпинделя до подшипника серьги, мм | 450 | 450 | – | 350 | Расстояние от оси шпинделя до хобота, мм | 123 | 123 | – | 123 |

| Расстояние от задней кромки стола до вертикальных направляющих станины, мм | 80. | 80..240 | 80..240 | 80..240 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | – | – | 265 | – |

| Шпиндель | ||||

| Частота вращения горизонтального шпинделя, об/мин | 50..2240 | 50..2240 | – | 50..2240 |

| Частота вращения вертикального шпинделя, об/мин | – | – | 50..2240 | – |

| Количество скоростей горизонтального и вертикального шпинделя | 12 | 12 | 12 | 12 |

| Перемещение пиноли (гильзы) шпинделя, мм | – | – | 60 | 60 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | – | – | 0,05 | 0,05 |

| Угол поворота фрезерной головки в продольной плоскости, град | – | – | ±45° | ±90° |

| Конец горизонтального шпинделя по ГОСТ 836-72 | 40 | 40 | – | 40 |

| Конец вертикального шпинделя по ГОСТ 836-72 | 40 | 40 | – | 40 |

| Шпиндель фрезерной головки | ||||

| Угол поворота фрезерной головки в поперечной плоскости, град | – | – | – | +30°-45 |

| Внутренний конус шпинделя фрезерной головки | – | – | – | Морзе 4 |

| Частота вращения шпинделя фрезерной головки, об/мин | – | – | – | 56. |

| Количество скоростей шпинделя фрезерной головки | – | – | – | 12 |

| Стол. Подачи стола | ||||

| Наибольший продольный ход стола (X), мм | 500 | 500 | 500 | 500 |

| Наибольший поперечный ход стола (Y), мм | 160 | 160 | 160 | 160 |

| Наибольший вертикальный ход стола (Z), мм | 300 | 300 | 300 | 300 |

| Пределы поворота стола, град | – | – | ±45° | – |

| Пределы продольных подач стола (X), мм/мин | 25..1120 | 25..1120 | 25..1120 | 25..1120 |

| Пределы поперечных подач стола (Y), мм/мин | 25..1120 | 25..1120 | 25..1120 | 25..1120 |

| Пределы вертикальных подач стола (Z), мм/мин | 12,5. .560 .560 | 12,5..560 | 12,5..560 | 12,5..560 |

| Количество ступеней подач стола (продольных, поперечных, вертикальных) | 12 | 12 | 12 | 12 |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, м/мин | 2,3/ 2,3/ 1,12 | 2,3/ 2,3/ 1,12 | 2,3/ 2,3/ 1,12 | 2,3/ 2,3/ 1,12 |

| Перемещение стола на одно деление лимба (продольное, поперечное/ вертикальное), мм | 0,05/ 0,02 | 0,05/ 0,02 | 0,05/ 0,02 | 0,05/ 0,02 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | 6/ 2 | 6/ 2 | 6/ 2 |

| Наибольшее допустимое усиле резания (продольное/ поперечное/ вертикальное), кг | ||||

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Электрооборудование и приводы станка | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель главного движения ДШ, кВт (об/мин) | 3,0 (1430) | 3,0 (1430) | 3,0 (1430) | 3,0 (1430) |

| Электродвигатель привода подач ДП, кВт (об/мин) | 0,8 (1360) | 0,8 (1360) | 0,8 (1360) | 0,8 (1360) |

| Электродвигатель насоса СОЖ ДО, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Электродвигатель фрезерной головки ДГ, кВт (об/мин) | – | – | – | 1,1 (1400) |

| Суммарная мощность всех электродвигателей, кВт | ||||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1525 х 1875 х 1515 | 1525 х 1875 х 1515 | 1435 х 1875 х 1750 | 1820 х 1875 х 1765 |

| Масса станка, кг | 1240 | 1260 | 1270 | 1340 |

- Фрезерные консольные станки 6Р80Г, 6Р80, 6Р10, 6Р80Ш.

Руководство по эксплуатации 6Р80Г.00.000 РЭ, 1978

Руководство по эксплуатации 6Р80Г.00.000 РЭ, 1978 - Станки фрезерные консольные 6Р80Г, 6Р80, 6Р10. Руководство по эксплуатации 6Р80Г.00.000 РЭ, 1974

- Станки фрезерные консольные 6Р80Г, 6Р80, 6Р10. Руководство по эксплуатации электрооборудования 6Р80Г.00.000 РЭ1, 1974

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.

В. Фрезерование,1977

В. Фрезерование,1977 - Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

6Р10 технические характеристики | Станок фрезерный

Технические характеристики станка 6Р10 позволяют выполнять различные фрезерные операции. Наличие фрезерной головки позволяет обрабатывать детали под углом.

Наличие фрезерной головки позволяет обрабатывать детали под углом.

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-77 |

| Н |

Стол | ||

Размеры рабочей поверхности стола (Д х Ш) | мм | 800 х 200 |

Число Т-образных пазов |

| 3 |

Ширина Т-образных пазов по ГОСТ 1574-75 |

|

|

Центральный | мм | 14 |

Крайний | мм | 14 |

Расстояние между пазами | мм | 50 |

Перемещение стола |

|

|

продольное (Х) | мм | 500 |

поперечное (Y) | мм | 160 |

вертикальное (Z) | мм | нет |

Количество подач стола |

| 12 |

Пределы подач стола |

|

|

Продольных | мм/мин | 25…1120 |

Поперечных | мм/мин | 25…1120 |

Вертикальных | мм/мин | 12,5…560 |

Расстояния от оси горизонтального или от торца вертикального шпинделя до рабочей поверхности стола | мм | 50…350 |

Скорость быстрого перемещения стола |

|

|

Продольного и поперечного | мм/мин | 2300 |

Вертикального | мм/мин | 1120 |

Перемещение стола на одно деление лимба |

|

|

продольное, поперечное | мм | 0,05 |

вертикальное | мм | 0,02 |

Перемещение стола на один оборот лимба |

|

|

продольное, поперечное | мм | 6 |

вертикальное | мм | 2 |

Шпиндель | ||

Количество ступеней скоростей вертикального шпинделя |

| 12 |

Конец вертикального шпинделя по ГОСТ 836-72 |

| Морзе 4 |

Частота вращения вертикального шпинделя | об/мин | 56…2500 |

Цена деления лимба перемещения гильзы вертикального шпинделя | мм | 0,05 |

Наибольшее осевое перемещение пиноли шпинделя | мм | 60 |

Наибольший угол поворота шпиндельной головки |

|

|

В продольной плоскости стола | град | ±45 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 1435 |

ширина | мм | 1875 |

высота | мм | 1750 |

Масса станка | кг | 1270 |

ПРЕСС-РЕЛИЗ

ПРЕСС-РЕЛИЗMitsubishi Fuso представляет новую линейку сверхмощных грузовиков«Super Great» с недавно разработанным двигателем 22 апреля 2010 г. |

| Превосходная топливная экономичность и оптимальные экологические характеристики | |

| Установка нового двигателя большой мощности «6R10» и усовершенствованной системы BlueTec® для снижения выбросов | |

| Первый автомобиль компании, соответствующий новым долгосрочным нормам выбросов Японии: |

Kawasaki – Mitsubishi Fuso Truck and Bus Corporation (MFTBC), один из ведущих производителей грузовых автомобилей в Азии и неотъемлемая часть Daimler Trucks, сегодня представила новую линейку тяжелых грузовиков Super Great со всеми -новый сверхмощный двигатель 6R10. Сочетая превосходную топливную экономичность со значительными достижениями в области экологических характеристик, безопасности и экономичности, этот продукт представляет собой важный шаг вперед для большегрузных перевозок в Японии. «Новый Super Great прибыл, принося значительные преимущества нашим клиентам, автомобилистам и обществу в целом», — сказал д-р Альберт Кирхманн, президент и главный исполнительный директор MFTBC. «Этот автомобиль с совершенно новым экономичным двигателем 6R10 и усовершенствованной системой контроля выбросов BlueTec® показывает, что большегрузные автомобили могут быть экологически чистыми, оптимизированными для обеспечения безопасности, а также очень экономичными для операторов. Мы считаем, что этот автомобиль представляет собой важный шаг вперед в развитии линейки Super Great и большегрузных автомобилей в целом». «Для MFTBC как компании транспортное средство является важным индикатором траектории движения компании, — продолжил д-р Кирхманн. «Новый Super Great — это первый крупный запуск продукта, в результате которого к концу 2010 года по всему миру будет добавлено или изменено 25 автомобилей. Кроме того, дебют нового двигателя большой мощности 6R10, основанного на совместной Daimler Trucks показывает, что мы используем наше членство в крупнейшей в мире группе грузовых автомобилей для эффективной разработки компонентов мирового класса». Краткий обзор New Super Great Этот новый сверхмощный грузовик Super Great оснащен новым двигателем, получившим обозначение «6R10». Двигатель основан на совместной разработке агрегатов Daimler Trucks в США, Европе и Японии. Он также включает во все модели BlueTec®, одну из самых передовых в мире систем снижения выбросов транспортных средств. BlueTec®, основанный на системе селективного каталитического восстановления мочевины (SCR), значительно снижает выбросы оксидов азота (NOx) и твердых частиц (PM), способствуя повышению эффективности использования топлива и сокращению выбросов CO2. BlueTec® является зарегистрированной торговой маркой Daimler AG. Новый большегрузный автомобиль — первая модель Mitsubishi Fuso, отвечающая требованиям японских Новых долгосрочных правил по выбросам загрязняющих веществ 2009 года. Кроме того, новый Super Great предпринял дальнейшие шаги для улучшения экономии топлива, в том числе расширил использование легкой 12-ступенчатой механической автоматической коробки передач INOMAT-II с электронным управлением. Также в комплект входит MDAS-III (система контроля внимания водителя Mitsubishi) в качестве платформы безопасности. Отдельные модели оснащены новейшими передовыми технологиями безопасности, такими как Active Mitigation Brake (AMB), тормоз, снижающий вероятность повреждения при столкновении, и Electronic Stability Program (ESP®), предназначенные для повышения общей устойчивости автомобиля в условиях дорожного движения. разнообразие обстоятельств. Основные характеристики нового «Супер Великого» |

Соответствие нормам выбросов JP09 (Новые долгосрочные правила выбросов Японии). Самый строгий в мире регламент по выбросам транспортных средств, JP09, требует сокращения выбросов NOx на 65% и сокращения твердых частиц на 63% по сравнению с предыдущим регламентом JP05. | |

| Оснащен недавно разработанным двигателем 6R10 с использованием ноу-хау подразделений Daimler Trucks в США, Европе и Японии. | |

| Включение системы контроля выбросов BlueTec® во все модели. Система SCR на основе мочевины обеспечивает более чистые выбросы и повышенную топливную экономичность. | |

| Расширенное использование облегченной 12-ступенчатой трансмиссии INOMAT-II, еще более повышающей топливную экономичность и легкие характеристики. | |

| Продолжая использовать MDAS-III в качестве ключевой платформы безопасности, с активным смягчающим тормозом (AMB) и электронной программой стабилизации (ESP®), установленными в некоторых моделях в стандартной комплектации. |

| Информация о продукте Новый сверхмощный грузовик Super Great предназначен для достижения максимальной производительности в трех ключевых областях: «Окружающая среда», «Экономия» и «Безопасность». Ключевая область развития включает: |

| 1. Нормативная квалификация | |

Достижение JP09 Доля большегрузных автомобилей, соответствующих японскому стандарту топливной экономичности 2015 года, увеличилась до 87% от всей серии, в том числе в рамках японских налоговых льгот на экологические автомобили. Автомобиль с низким уровнем выбросов, обозначенный девятью префектурами и городами Японии. Колесо по методу ISO принято в качестве стандарта для повышения эффективности обслуживания. FUP (передняя противоподкатная защита) используется для всех моделей заранее для повышения безопасности. | |

| 2. Недавно разработанный двигатель | |||||||||||

Mitsubishi Fuso представляет двигатель 6R10, в котором используются ноу-хау бизнес-подразделений Daimler Trucks по всему миру для достижения превосходной топливной экономичности, динамических характеристик, экологически чистых выбросов и большей надежности. Технические характеристики двигателя

Установлена новая система впрыска топлива X-Pulse для оптимизации впрыска топлива. Охладитель рециркуляции отработавших газов большой мощности: с использованием клапана рециркуляции отработавших газов с непрерывным управлением Разработан для более высокого давления в цилиндрах Конструкция с четырьмя клапанами DOHC Турбонагнетатель с изменяемой геометрией (VG) Автоматический натяжитель ремня используется для уменьшения частоты проверки ремня вентилятора для регулировки натяжения ремня. Расположение/ориентация масляного и топливного фильтров также изменены, чтобы упростить их техническое обслуживание. | |||||||||||

3. Технология BlueTec® Технология BlueTec® была впервые представлена компанией Daimler Trucks в 2005 году в большегрузных грузовиках Mercedes-Benz. Подразделения Daimler Trucks в настоящее время продали более 250 000 автомобилей, оборудованных BlueTec®, с накопленным пробегом 400 миллиардов километров; так была установлена выносливость и надежность. Технология BlueTec®, установленная в новом двигателе 6R10, включает в себя результаты собственных исследований и разработок MFTBC для обеспечения оптимальной производительности нового Super Great. | |

| Система BlueTec® Компания MFTBC применяет технологию BlueTec® для преодоления традиционного штрафа за экономию топлива, связанного с сокращением выбросов NOx, и достижения топливной эффективности и сокращения выбросов. Эта система состоит из каталитического глушителя SCR и дозирующего сопла мочевины. В результате химической реакции аммиака, образующегося из воды с мочевиной, NOx разлагается на безвредный азот (N2) и воду (h3O). Охлаждающая жидкость двигателя циркулирует в баке мочевины для предотвращения коагуляции мочевины из-за замерзания. Также имеется электронагреватель с трубопроводом мочевины. Благодаря оптимизации режима сгорания в двигателе также снижается количество твердых частиц. | |

| 4. Расширенное использование 12-ступенчатой механической автоматической коробки передач INOMAT-II INOMAT-II (двухпедального типа) | |

12-ступенчатая коробка передач INOMAT-II для грузовых автомобилей и тракторов Новый тормоз переключения передач в стандартной комплектации (для автомобилей с 12-ступенчатой коробкой передач INOMAT-II) | |

| 5. Активный смягчающий тормоз (AMB) и электронная программа стабилизации (ESP®) входят в стандартную комплектацию некоторых моделей. | |

Философия безопасности MFTBC – концепция MDAS Active Mitigation Brake (AMB) — тормозная система, уменьшающая ущерб при столкновении MFTBC разработала эту систему самостоятельно и в то же время включила концепцию и механизм тормозной системы предотвращения столкновений Mercedes-Benz ABA. Electronic Stability Program (ESP®) система стабилизации поведения автомобиля | |

| 6. Легкий корпус крыла нового типа для повышенной грузоподъемности | |

Легкий кузов D-Wing, разработанный совместно с PABCO Co. | |

Начало продаж MFTBC уже начал производство нового Super Great на своем главном заводе в Кавасаки, Япония. Грузовик доступен для рынка Японии с сегодняшнего дня у всех дилеров MFTBC и в региональных центрах продаж по всей стране. В то время как новый Super Great впервые доступен в Японии, компания также разработает грузовик для экспортных рынков с содержанием и функциями, соответствующими требованиям местного рынка. История Супер Великого Сверхмощный грузовик Mitsubishi Fuso Super Great был представлен в 1996 году и эволюционировал на протяжении нескольких поколений. До сегодняшнего представления последняя основная версия Super Great была представлена в 2007 году. Продукт хорошо известен среди японских покупателей грузовиков и автомобилистов. В 2008 году Mitsubishi Fuso также разработала свой безопасный грузовик. Основанный на Super Great, большегрузный автомобиль должен был продемонстрировать потенциал технологии повышения безопасности коммерческого транспорта. Он включает в себя широкий спектр функций безопасности, некоторые из которых теперь являются стандартными для новых моделей Super Great. |

| О МФТБК Основанная в Кавасаки, Япония, Mitsubishi Fuso Truck and Bus Corporation (MFTBC) является одним из ведущих производителей коммерческих автомобилей в Азии. Mitsubishi Fuso — «Все для вас». |

ГРУЗОВИК MITSUBISHI FUSO SUPER GREAT, ДВИГАТЕЛЬ: 6R10 Диагностика

УЗНАТЬ ВСЕ НАШИ ПОКРЫТИЯ

Все покрытия

ГРУЗОВИК ТРЕЙЛЕР АВТОБУС ЛЕГКИЙ КОММЕРЧЕСКИЙ АВТОМОБИЛЬ ПРОИЗВОДИТЕЛЬ

ТРАКТОР УБОРОЧНОЕ ОБОРУДОВАНИЕ САМОХОДНОЕ И ПРИЦЕПНОЕ ОРУДИЕ ИЗОБУС

OHW – ТЯЖЕЛОЕ ОБОРУДОВАНИЕ OHW – КОМПАКТНОЕ ОБОРУДОВАНИЕ СТАЦИОНАРНЫЙ ДВИГАТЕЛЬ МНОГОФУНКЦИОНАЛЬНЫЙ АВТОМОБИЛЬ

MHE — ПОДЪЕМНО-ГРУЗОЧНОЕ ОБОРУДОВАНИЕ

БОРТОВОЙ ДВИГАТЕЛЬ ПОДВЕСНОЙ ДВИГАТЕЛЬ СТАЦИОНАРНЫЙ ДВИГАТЕЛЬ ВОДНЫЙ ЛЫЖ

/ РЕЗЮМЕ / ГРУЗОВИК / МИЦУБИСИ ФУСО / СУПЕР БОЛЬШОЙ, ДВИГАТЕЛЬ: 6R10

система АДАС Ручной процесс Чтение кода неисправности Измерить значения Компоненты Данные ЭБУ Параметры Калибровка Перезагрузить Технические данные системы Схема подключения Технические данные автомобиля Техническое обслуживание автомобиля Функция диагностики с доступной помощьюРучной процесс: ручной процесс диагностики системы с помощью отображаемых кодов, мигающих кодов…

Чтение кода неисправности: Позволяет считывать память неисправностей ЭБУ, предоставляя пользователю информацию об обнаруженных в ней кодах неисправностей. Эта функция позволяет пользователю выполнять очистку памяти кодов неисправностей; Логически, если код неисправности активен, он снова будет обнаружен ЭБУ и будет отображаться в следующем чтении кода неисправности.

Эта функция позволяет пользователю выполнять очистку памяти кодов неисправностей; Логически, если код неисправности активен, он снова будет обнаружен ЭБУ и будет отображаться в следующем чтении кода неисправности.

Измерение значений: Отображает на экране значения различных датчиков, подключенных к ЭБУ. Это зависит от каждой системы.

Активация компонентов: Это прямые тесты, которые можно выполнить с компонентами системы. Например, активируйте модулятор ABS, активируйте электромагнитные клапаны подвески, чтобы поднять или опустить шасси автомобиля… Это активная диагностика, которая, например, позволяет тестировать двигатели для калибровки их состояния, например баланс цилиндров, цилиндры вырезание или сжатие. Зависит от каждой системы.

Данные ECU: это технические данные ECU, серийный номер, версия программного обеспечения, ссылка производителя и т. д. Это зависит от каждой системы.

Параметры: Некоторые ЭБУ могут работать с различными конфигурациями. С помощью этой опции вы можете копировать конфигурации и параметры в блок управления, чтобы блоки управления можно было запрограммировать при первой установке. Для некоторых систем допускается даже изменение некоторых параметров, не влияющих на безопасность автомобиля.

Для некоторых систем допускается даже изменение некоторых параметров, не влияющих на безопасность автомобиля.

Калибровка: некоторые системы требуют калибровки некоторых компонентов для правильной работы. Лучшим примером являются электронные подвески, в которых должны храниться эталонные значения, чтобы ЭБУ мог работать правильно.

Сброс: Этот пункт относится к сбросу счетчиков технического обслуживания блока управления. Если операции технического обслуживания завершены, но аварийный сигнал технического обслуживания не отменен, предупреждающее сообщение, относящееся к техническому обслуживанию, будет продолжать отображаться. Это не имеет никакого отношения к очистке памяти от кодов ошибок, что является частью диагностики.

Технические данные системы: Техническая информация о системе с указанием контрольных значений, описаний, графиков, диаграмм…

Схема подключения: Подробная схема системы, содержащая дополнительную информацию о конфигурации, компонентах, расположении и примечания, облегчающие задачи диагностики.

42

42 21

21 Руководство по эксплуатации 6Р80Г.00.000 РЭ, 1978

Руководство по эксплуатации 6Р80Г.00.000 РЭ, 1978 В. Фрезерование,1977

В. Фрезерование,1977

Эти совместные усилия означают, что 87% автомобилей этой серии соответствуют японскому стандарту топливной экономичности 2015 года, что дает право значительной части модельного ряда на налоговые льготы для эко-автомобилей в Японии.

Эти совместные усилия означают, что 87% автомобилей этой серии соответствуют японскому стандарту топливной экономичности 2015 года, что дает право значительной части модельного ряда на налоговые льготы для эко-автомобилей в Японии. Обладая преимуществами предыдущих моделей Super Great, последняя модель значительно усовершенствована на благо клиентов и общества в целом.

Обладая преимуществами предыдущих моделей Super Great, последняя модель значительно усовершенствована на благо клиентов и общества в целом.

6R10 основан на концепции двигателя для тяжелых условий эксплуатации, разработанной совместно бизнес-подразделениями Daimler Trucks в США, Европе и Японии. Концепция двигателя, разрабатываемая с 2002 года, представляет собой инвестиции в размере 1,5 миллиарда долларов США в исследования, разработки и производство. Около 80% деталей обычно используются группой совместно с концепцией двигателя, адаптированной для удовлетворения потребностей местных рынков. Новый сверхмощный двигатель от Detroit Diesel, также основанный на концепции совместной разработки, был представлен в автомобилях марки Freightliner в США в 2008 г.

6R10 основан на концепции двигателя для тяжелых условий эксплуатации, разработанной совместно бизнес-подразделениями Daimler Trucks в США, Европе и Японии. Концепция двигателя, разрабатываемая с 2002 года, представляет собой инвестиции в размере 1,5 миллиарда долларов США в исследования, разработки и производство. Около 80% деталей обычно используются группой совместно с концепцией двигателя, адаптированной для удовлетворения потребностей местных рынков. Новый сверхмощный двигатель от Detroit Diesel, также основанный на концепции совместной разработки, был представлен в автомобилях марки Freightliner в США в 2008 г. X-Pulse точно контролирует скорость впрыска топлива, чтобы оптимизировать впрыск топлива в зависимости от нагрузки двигателя и оборотов, которые меняются в зависимости от условий движения. Система также способна впрыскивать под высоким давлением при давлении более чем на 30% выше, чем в обычных системах Common Rail. Эти технологии делают возможным точное управление впрыском на всех оборотах двигателя, что приводит к более чистым выбросам выхлопных газов и повышению топливной экономичности.

X-Pulse точно контролирует скорость впрыска топлива, чтобы оптимизировать впрыск топлива в зависимости от нагрузки двигателя и оборотов, которые меняются в зависимости от условий движения. Система также способна впрыскивать под высоким давлением при давлении более чем на 30% выше, чем в обычных системах Common Rail. Эти технологии делают возможным точное управление впрыском на всех оборотах двигателя, что приводит к более чистым выбросам выхлопных газов и повышению топливной экономичности.

Таким образом, можно генерировать мощность, близкую к той, которую представляет водитель, в различных условиях — от загруженных до разгруженных. Особенностью 12-ступенчатой трансмиссии INOMAT-II является ограничение колебаний показателей расхода топлива без существенного влияния навыков водителя, что должно способствовать повышению экономии топлива. Поскольку соответствующая начальная передача выбирается автоматически, без использования педали сцепления, ускорение происходит плавно и легко, что может способствовать снижению утомляемости водителя и, следовательно, более безопасной эксплуатации.

Таким образом, можно генерировать мощность, близкую к той, которую представляет водитель, в различных условиях — от загруженных до разгруженных. Особенностью 12-ступенчатой трансмиссии INOMAT-II является ограничение колебаний показателей расхода топлива без существенного влияния навыков водителя, что должно способствовать повышению экономии топлива. Поскольку соответствующая начальная передача выбирается автоматически, без использования педали сцепления, ускорение происходит плавно и легко, что может способствовать снижению утомляемости водителя и, следовательно, более безопасной эксплуатации. Благодаря этому тормозу с пониженной передачей частота использования основного тормоза снижается, что снижает утомляемость водителя, а также продлевает срок службы тормозных накладок.

Благодаря этому тормозу с пониженной передачей частота использования основного тормоза снижается, что снижает утомляемость водителя, а также продлевает срок службы тормозных накладок.

, Ltd.

, Ltd.

В 2009 году компания продала в общей сложности около 99 500 автомобилей, включая легкие, средние и тяжелые грузовики и автобусы. Daimler AG владеет 85% акций MFTBC, а различные компании группы Mitsubishi владеют 15% акций MFTBC. MFTBC является неотъемлемой частью подразделения Daimler Trucks концерна Daimler AG.

В 2009 году компания продала в общей сложности около 99 500 автомобилей, включая легкие, средние и тяжелые грузовики и автобусы. Daimler AG владеет 85% акций MFTBC, а различные компании группы Mitsubishi владеют 15% акций MFTBC. MFTBC является неотъемлемой частью подразделения Daimler Trucks концерна Daimler AG.