Конструкция абразивного круга. Параметры, влияющие на производительность и безопасность

Абразивная резка входит в число заготовительных операций, отличающихся наибольшей производительностью, доступностью и эффективностью. Значительную востребованность отрезных дисков обеспечивает возможность обработки объектов, изготовленных на основе сырья, практически, любого вида. Устанавливаются круги, как правило, на распиловочный инструмент с электроприводом, имеющем название Углошлифовальная Машинка (далее УШМ), или по-простому «болгарка». Чаще всего используются они для реза различных объектов из металла: листовых изделий, балок с Г-образным сечением – уголков и труб разного профиля.

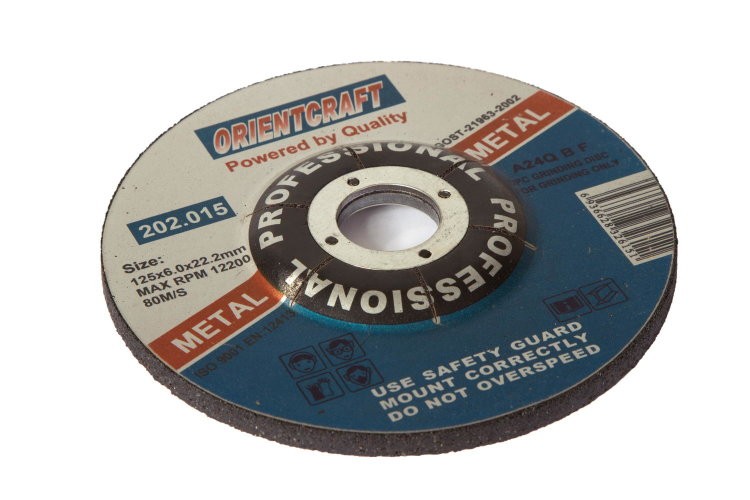

Структура отрезного абразивного круга

Свое название такой распиловочный диск получил из-за особенностей его структуры. Резку осуществляет абразивное вещество, находящееся между слоями стекловолоконной армирующей сетки (см. рис.). Такая конструкция предотвращает деформацию и возможное раскалывание круга при воздействии на него внешних нагрузок.

Сегодня предприятия выпускают широкий ассортимент дисков абразивных отрезных. Рассмотрим основные характеристики данных изделий.

Наружный диаметр

Пожалуй, это – основной параметр абразивного отрезного круга. Он отображает класс «болгарки», с которой совместим конкретный диск. Наибольшее распространение получили расходные инструменты данного типа со следующими наружными/внешними диаметрами: 230,0; 180,0; 150,0; 125,0 и 115,0 миллиметров. Устанавливать на УШМ диск со значением этого показателя, превышающим число, указанное в паспорте на электроинструмент, недопустимо. Помимо некорректности такого подхода с точки зрения здравого смысла, это прямо запрещают требования техники безопасности.

-

Во-первых, сделать это не позволят размеры защитного кожуха «болгарки».

-

Во-вторых, если установить круг все-таки получится, режущая кромка будет вращаться со скоростью, далеко выходящей за пределы диапазона, предусмотренного предприятием-производителем УШМ.

Данное явление может вызвать не только выход электроинструмента из строя, но стать причиной получения работником серьезных травм.

Толщина отрезного диска

Более легко режется объект с помощью круга, имеющего меньшую толщину. Здесь работают законы физики: площадь кромки напрямую связана с сопротивлением обрабатываемого материала. Чем она меньше, тем меньше значение последнего показателя. К другим преимуществам тонких дисков можно отнести:

-

меньше подвергаются нагреву;

-

с их использованием работа выполняется быстрее

-

спил формируется более ровным;

В настоящее время нет единых правил, на основе которых отрезные круги можно отнести к категории «Тонкие». Это зависит, скорей всего, от внешнего диаметра конкретного экземпляра.

Впрочем, на рынке можно найти круги абразивные отрезные и меньшей толщины. Например, компания «Comet» (Словения), являющаяся одним из крупнейших на европейском континенте производителем продукции данного вида, выпускает такие изделия с сечением профиля 0,75 мм.

Следует сказать, что тонкие диски имеют один существенный недостаток. Заключается он в быстрой стачиваемости. Между тем, для «болгарок», характеризующихся небольшой мощностью и потребляющих электроэнергию от аккумуляторов, а также не предназначенных для продолжительного функционирования без перерыва, круги такого типа – наилучший вариант. Однако, согласно статистическим данным, в бытовых условиях наиболее часто используются диски с толщиной в пределах от 1,0 мм до 4,0 мм.

Вид абразивного вещества

Абразивный материал представляет собой совокупность мельчайших зерен с заостренными кромками. Свойства этих частиц определяют качество поверхности спила – с признаками шероховатости либо гладкая. В число основных рабочих качеств абразивных веществ входят степень сопротивляемости механическим нагрузкам и твердость. Немаловажны также устойчивость к воздействию химикатов и повышенных температур.

Особого внимания заслуживает такая характеристика абразива, как зернистость. С возрастанием однородности по размеру его частиц растет качество резки. Маркировка зернистости осуществляется:

-

по нормам ГОСТа 3647-80. Цифру, отображающую эту характеристику на этикетке отрезного диска, нужно умножить на 10. Результат покажет размер кристалла абразива в микрометрах;

-

по правилам международной системы FЕРА. Такая маркировка состоит из двух позиций.

Первая – это буква английского алфавита «F». За ней следует число. Размер зерен тем меньше, чем оно больше.

Первая – это буква английского алфавита «F». За ней следует число. Размер зерен тем меньше, чем оно больше.

Ниже размещена таблица, отображающая особенности типового применения наиболее распространенных абразивных веществ в отрезных дисках в зависимости от зернистости и толщины самого расходного инструмента.

|

Материал абразивный |

Толщина диска, мм |

Зернистость по системе FЕРА |

Предназначение |

|

Электрокорунд циркониевый (на основе элемента Zr) 38А |

1,6…1,2 |

F46…F40 |

Для реза изделий с тонкими стенками, изготовленных из нержавейки и сталей определенных специальных марок |

|

2,0 |

F36 |

Подходит для работы с нержавеющими и кислотостойкими сталями.

|

|

|

2,5 |

F36…F30 |

Высокопроизводительный рез элементов конструкций малого сечения, произведенных из литья как стального, так и чугунного с большими подачами, а также из высокопрочных и специальных сплавов |

|

|

4,0…2,5 |

F24 |

Высокопроизводительный распил элементов конструкций крупного сечения, произведенных из литья как стального, таки и чугунного с большими подачами, а также специальных и обладающих высокой прочностью сплавов |

|

|

Черный технический кремния карбид (SіС) марки 54С. |

1,6…1,2 |

F46 |

Для тонкого распиливания полимерных/пластиковых материалов, элементов из стекла, плитки облицовочной керамической, керамогранитной и иных ее видов. |

|

2,0 |

F36 |

Резка объектов, имеющих некрупное сечение, и изготовленных из стройкерамики и природного гранита, в частности, спецстекло, керамические трубы, волновой и плоский шифер, штучные керамические изделия – черепица, а также электрофарфор. |

|

|

2,5 |

F30 |

Для резки деталей и компонентов конструкций из неячеистого бетона, нещелевого и огнеупорного, в том числе шамотного кирпича, шифера обоих видов, керамических труб, глиняной и силикатной черепицы, твердого фарфора, бытовой керамики, включая майолику |

|

|

4,0…2,5 |

F24 |

Распиливание распространенного в природе базальта; искусственного и натурального мрамора; гранита всех видов, начиная с габрро-диабаза, и заканчивая лабрадоритом; титана и титановых сплавов |

|

|

Нормальный (алунд) электрокорунд (марка 14A), а также его модификации |

1,2 |

F60 |

Рез профилей и трубных изделий с тонкими стенками, нетолстых металлических пластин, изготовленных из алюминия (Аl), инструментальных сталей и нержавейки. |

|

1,6…1,2 |

F46 |

||

|

2,0 |

F36 |

Для резки стальных листов, трубных изделий и, в целом, металлических объектов, характеризующихся небольшим сечением |

|

|

2,5 |

F30 |

Распиливание металлических заготовок крупного сечения, произведенных из цветных сплавов, различных видов чугуна, сталей инструментальных, устойчивых к повышенным температурам, и характеризующихся высокой прочностью |

|

|

4,0…2,5 |

F24 |

Резка заготовок, произведенных из стали, отливок из чугуна и прочих металлоизделий крупного сечения. |

Коэффициент резания

Определение эксплуатационных качеств кругов абразивных отрезных подразумевает учет одного момента. Заключается он в том, что самые достоверные результаты можно получить лишь в специально оборудованной испытательной лаборатории. Нормами ГОСТа 21963-2002 предусмотрен такой показатель, как «коэффициент резания». Для установления общей оценки рабочих параметров рассматриваемых расходных инструментов он наиболее корректен. Объясним суть его простыми словами.

Как известно, в ходе резки круг изнашивается. Естественно, чем больше площадь распила (обозначим V) и больше процедур реза было произведено (обозначим их количество буквой «m»), тем больше диск в итоге сработается. Причем, критичным является его износ уже на 25%. Поэтому и вычисляется коэффициент резания, когда текущее значение диаметра круга (Dт) станет равным 0,75 от исходной величины данного показателя (Dи). Для этого применяется такая формула:

Для этого применяется такая формула:

Р=(4×V×m)/{π×(Dи2-Dт2)}, где

Р – искомый параметр (коэффициент резания).

Подставлять в формулу значения диаметров нужно в сантиметрах, а величину площади распила в тех же единицах, только квадратных.

Данный параметр:

Таким образом, на его основе можно установить общую потребность в отрезных кругах.

3S-технология

Сфера производства данного расходного инструмента развивается стремительными темпами. К числу последних достижений можно отнести разработанную для государств Евросоюза 3S-технологию. Рассмотрим ее особенности.

Надежность диска и безопасность его эксплуатации (Safety) достигаются путем:

-

применения инновационных фенольных смол, подвергнутых модификации. Эти компоненты придают кругу повышенную степень стойкости и прочности;

-

обеспечения баланса плотности стекловолоконной армирующей сетки (данный показатель (обозначение G) изменяется в таком диапазоне: 75г/м2≤ G ≤320г/м2), зернистости абразива и толщины самого расходного инструмента;

-

производства дисков с точными размерными характеристиками.

Это исключает неуравновешенность изделий по отношению к оси вращения – проще говоря, дисбаланс, даже малейший эксцентриситет и перекос дисков по высоте (толщине).

Это исключает неуравновешенность изделий по отношению к оси вращения – проще говоря, дисбаланс, даже малейший эксцентриситет и перекос дисков по высоте (толщине).

Возможность быстрого и эффективного реза (Speedy) по достоинству ценят все исполнители, которые работают с кругами абразивными отрезными постоянно. Это качество обеспечивается за счет применения:

-

специальных, а также глубоко прокаленных электрокорундов, характеризующихся высокой стойкостью – разрушаемость менее 40 процентов;

-

материала карбид кремния (SіС) с крупными кристаллами, отличающегося повышенной абразивной способностью;

-

технологии т.н. комплексной зернистости, позволяющей функционировать расходному инструменту с невысоким температурными нагрузками и с устойчивым самозатачиванием.

Ровному и плавному резу (Smoothly) способствуют такие факторы:

-

точность геометрии в сочетании с равномерным распределением абразивного вещества.

Благодаря этому в ходе резания не появляются вибрации. Точность размерных характеристик всех дисков соответствует требованиям класса «АА»;

Благодаря этому в ходе резания не появляются вибрации. Точность размерных характеристик всех дисков соответствует требованиям класса «АА»;

-

отсутствует торцевое биение. Это исключает возможность «косого реза», а также уменьшает трение между поверхностью распила и боковой, то есть нерабочей, поверхностью расходного инструмента;

-

кроме того, микрорельеф боковой/нерабочей поверхности круга формируется с применением пластин с эластомерами. Такое технологическое решение тоже обусловливает снижение силы трения между диском и плоскостью распила.

Заключение

Правильный подход к выбору кругов абразивных отрезных предусматривает учет ряда параметров. Во-первых, – с дисками каких размеров работает имеющаяся в распоряжении «болгарка». Во-вторых, – вид обрабатываемого материала. В-третьих, – на какие максимальные обороты рассчитана конструкция УШМ: чем они выше, тем меньшие по размерам расходные инструменты можно приобретать.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Абразивные круги для УШМ – современные технологии компании 3М

На рынке существует великое множество шлифовальных машин разного типа. Но так уж они все необходимы? Выполнить полную абразивную обработку любого изделия из металла от отрезки и зачистки до полировки можно с помощью всего лишь одной УШМ и современных абразивных кругов.

А знаете ли Вы, что история абразивной обработки материалов насчитывает многие тысячелетия? Ещё при строительстве пирамид в Древнем Египте использовался песчаник для шлифовки блоков, из которых складывались эти грандиозные сооружения. В XIII веке в Китае был изготовлен первый абразив на основе: мелкие осколки ракушек были приклеены на пергамент. В XVI веке Леонардо да Винчи сконструировал шлифовальный круг, закрепив на деревянном барабане наждачную крошку. В середине XIX века были изготовлены первые абразивные круги с глиной в качестве связки.

В середине XIX века были изготовлены первые абразивные круги с глиной в качестве связки.

XX век, отмеченный огромным количеством изобретений в самых разных сферах науки и техники, ускорил и развитие абразивной отрасли. Открытия в физике и химии позволили создать новые абразивные минералы, а также новые виды основы и связки. В результате комбинаций этих новых материалов и использования разработок в смежных областях появились абразивные инструменты абсолютно нового качества.

Применение современных абразивных материалов в производственной деятельности даёт реальную возможность улучшить качество обработки материалов при уменьшении затрат. Разработкой таких инструментов занимается компания 3М.

Преимущества выбора в пользу абразивных материалов 3М обусловлены разнообразием абразивной продукции компании, способное обеспечить потребности любого современного производства, и инновационные решения в производстве абразивных материалов.

Продукция компании 3М включает полный ассортимент абразивных кругов для угловых шлифовальных машин (УШМ). Наличие всего одной УШМ с полным комплектом кругов даёт возможность производить любые операции по обработке поверхностей. Отрезка, быстрый и аккуратный съём металла, зачистка сварных швов, шлифовка поверхностей, подготовка под покраску и полировка, удаление старых покрытий и другие технологические процессы становятся доступными благодаря разнообразию современных качественных абразивов.

Наличие всего одной УШМ с полным комплектом кругов даёт возможность производить любые операции по обработке поверхностей. Отрезка, быстрый и аккуратный съём металла, зачистка сварных швов, шлифовка поверхностей, подготовка под покраску и полировка, удаление старых покрытий и другие технологические процессы становятся доступными благодаря разнообразию современных качественных абразивов.

Изобретение керамического абразивного зерна точной формы 3M™ и выпуск целой линейки абразивных кругов 3М™ Cubitron™ II в 2010-х гг. стало очередным прорывом в развитии абразивных технологий. Керамическое зерно точной формы 3M™ изготавливается по запатентованной технологии. Частицы абразивного минерала обладают призматической формой и одинаковыми размерами. Благодаря такому строению, каждая абразивная частица оказывает равное воздействие на металл и работает как маленький резец, снимая тонкую стружку с поверхности. В результате вещество обрабатываемого материала не засоряет рабочую поверхность абразивного инструмента, что обеспечивает минимальный нагрев поверхности изделия и сохранение ресурса абразивного инструмента и увеличивает скорость выполнения производственных операций. При правильном использовании кругов 3M™ Cubitron™ II зёрна абразивного минерала не дробятся, а скалываются, не теряя режущих свойств и продолжая эффективно работать до полной выработки ресурса. Поскольку основная часть энергии зерна и используемого абразивного круга уходит на съём металла, от шлифовщика не требуется дополнительных усилий при работе, как в случае с обычным инструментом.

При правильном использовании кругов 3M™ Cubitron™ II зёрна абразивного минерала не дробятся, а скалываются, не теряя режущих свойств и продолжая эффективно работать до полной выработки ресурса. Поскольку основная часть энергии зерна и используемого абразивного круга уходит на съём металла, от шлифовщика не требуется дополнительных усилий при работе, как в случае с обычным инструментом.

Керамическое зерно точной формы 3M™ обеспечивает абразивному инструменту 3М™ Cubitron™ II существенные преимущества:

- повышение скорости обработки и производительности;

- снижение затрат на абразивную обработку за счёт увеличения ресурса;

- улучшение качества обработки за счёт снижения физической нагрузки на мастера;

- увеличение срока службы шлифовальной машины за счёт снижения нагрузки на неё;

- снижение шума и вибрации при работе и уменьшение продолжительности негативного воздействия на мастера за счёт повышения скорости обработки;

- уменьшение концентрации продуктов шлифовки в рабочем помещении.

Основные операции абразивной обработки, на которых используются круги 3M™ Cubitron™ II:

- Отрезка. Комбинация агрессивного керамического зерна точной формы 3M™ и твёрдой связки обеспечивает высокую скорость резки и большой ресурс отрезных кругов 3M™ Cubitron™ II. Эти круги являются универсальным инструментом для отрезки чёрной и нержавеющей стали, любых других металлов и сплавов. Даже на чувствительных к избыточному нагреву металлах не остаётся прижогов. Ровный и точный рез обеспечивается свойствами керамического зерна точной формы 3M™ и правильной балансировкой круга. Отрезка выполняется без усилий, которые необходимы при работе с обычными отрезными кругами.

- Зачистка сварных швов, съём металла, съём фаски. Для глубокого снятия металла применяются зачистные круги 3M™ Cubitron™ II. Максимальная эффективность достигается при использовании мощной УШМ и выдерживании угла наклона круга ≥35º. Зачистные круги работают по кромке, во внутреннем угловом соединении и на деталях со сложной геометрической формой, а также по плоскости, если соблюдение геометрии поверхности не критично.

Особенностью зачистных кругов 3M™ Cubitron™ II Cut & Grind небольшой толщины является возможность их использования также и для резки толстого листа и толстостенной трубы, нанесения зарубок, выборки и строжки.

Особенностью зачистных кругов 3M™ Cubitron™ II Cut & Grind небольшой толщины является возможность их использования также и для резки толстого листа и толстостенной трубы, нанесения зарубок, выборки и строжки.

- Зачистка плоских сварных швов и шлифовка поверхности. Фибровые круги 3M™ Cubitron™ II имеют увеличенную площадь пятна контакта с обрабатываемой поверхностью. Поэтому они прекрасно справляются с быстрым съёмом металла на плоских поверхностях, не роя ям и не оставляя зарезов. Подготовленная фибровыми кругами поверхность требует меньшего количества шагов последующей обработки. Благодаря керамическому зерну точной формы 3M™ обработка проходит за рекордно короткое время, а ресурс фибровых кругов 3M™ Cubitron™ IIсопоставим с ресурсом обычных зачистных кругов.

- Шлифовка поверхности и удаление небольших дефектов. Лепестковые круги 3M™ Cubitron™ II – универсальный инструмент для абразивной обработки. Смесовая основа абразивных лепестков обеспечивает их равномерный контролируемый износ и даёт возможность полностью использовать ресурс круга. Гибкая конструкция круга позволяет обрабатывать изогнутые участки поверхности без зарезов.

Абразивы 3M™ Cubitron™ II благодаря агрессивному керамическому зерну точной формы 3M™ используются для операций, требующих большого съёма металла. Но что же делать, если необходимо полностью сохранить геометрию обрабатываемой детали? Для этого можно использовать шлифовальные круги Scotch-Brite™.

В основе нетканых абразивов Scotch-Brite™ – трёхмерное полотно из нейлонового волокна, по всему объёму которого равномерно распределены зерна абразива. Во время шлифовки при истирании верхнего слоя полотна на рабочей поверхности всегда находится свежий абразив, что гарантирует высокое качество и воспроизводимый результат обработки. Открытая структура трёхмерного нетканого полотна предотвращает засорение абразива, продлевая срок его службы, и обеспечивает свободную циркуляцию охлаждающего воздуха, что исключает перегрев обрабатываемой поверхности. Гибкое синтетическое волокно как бы подпружинивает абразивное зерно, что позволяет обрабатывать абразивами Scotch-Brite™ рельефные детали без лишнего съёма материала и изменения геометрии.

Открытая структура трёхмерного нетканого полотна предотвращает засорение абразива, продлевая срок его службы, и обеспечивает свободную циркуляцию охлаждающего воздуха, что исключает перегрев обрабатываемой поверхности. Гибкое синтетическое волокно как бы подпружинивает абразивное зерно, что позволяет обрабатывать абразивами Scotch-Brite™ рельефные детали без лишнего съёма материала и изменения геометрии.

В зависимости от назначения конечного изделия Scotch-Brite™ для изготовления абразивного полотна используется волокно разной толщины, разные абразивные минералы, зерно разного размера, разная связка. Далее абразивное полотно проходит дополнительную обработку (закрепляется на тканевой основе, спрессовывается, наматывается на сердечник и т.д.). В результате получаются абразивные инструменты разного назначения, которые различаются не только строением, но и рабочими характеристиками.

Благодаря трёхмерному строению, абразивы Scotch-Brite™ имеют следующие преимущества:

- стабильное качество и высокая скорость обработки благодаря постоянному обновлению абразивных зёрен на рабочей поверхности;

- полное сохранение геометрии обрабатываемой поверхности за счёт объёмной конструкции и «подпружиненности» абразивных зёрен;

- большой ресурс за счёт распределения абразивных зёрен по всему объёму абразивного инструмента;

- отсутствие прижогов и других привнесённых дефектов благодаря открытой структуре.

Основные операции, выполняемые при помощи абразивных кругов Scotch-Brite™:

- Очистка поверхности и удаление старых покрытий. Для этой цели идеально подходят круги Scotch-Brite™ Clean & Strip. Cих помощью можно быстро очистить поверхность от ржавчины и других загрязнений, удалить цвета побежалости на сварном шве, удалить старую краску, даже если она нанесена в несколько слоёв. Гибкая конструкция кругов Scotch-Brite™ Clean & Strip позволяет обработать труднодоступные поверхности и неровности без съёма металла.

- Понижение риски и придание поверхности однородной текстуры, подготовка под покрытие. Обычно этот этап следует после обработки абразивом грубого зерна, оставляющим глубокую риску и микрозаусенцы, например, после удаления сварного шва зачистным кругом. Соответственно, требуется удалить заусенцы и выровнять текстуру, чтобы обеспечить лучшую адгезию покрытия.

С этими задачами эффективно справляются круги Scotch-Brite™ SC-DH (SC-DR), способные мягко шлифовать обрабатываемую поверхность.

С этими задачами эффективно справляются круги Scotch-Brite™ SC-DH (SC-DR), способные мягко шлифовать обрабатываемую поверхность. - Финишная обработка, подготовка под полировку и полировка. Объёмные прессованные круги Scotch-Brite™ XL-UW (и их модификации) – отличное решение для обеспечения красивой видовой поверхности. Их мягкая основа помогает заполнять неровности и вышлифовывать мелкие дефекты, сохраняя при этом геометрию поверхности, и обеспечить высокий глянец.

Уникальные характеристики абразивных материалов 3М и их функциональное разнообразие способны обеспечить качественное выполнение практически всех технических операций по обработке любых металлов и сплавов. Инструменты 3М являются реальной основой для модернизации производственного цикла.

Страница не найдена | Weldcote

Страница не найдена | сварной шов Перейти к основному содержанию вершина★ ★ ★ ★ ★

” Weldcote – отличный партнер в сварочной отрасли! Их сотрудники всегда дружелюбны и очень хорошо осведомлены о своей продукции. Они отлично справляются со своевременным вводом и отправкой заказов. помогаем нашему бизнесу расти!» – Бобби Б. @ Holston Gases Inc.

Они отлично справляются со своевременным вводом и отправкой заказов. помогаем нашему бизнесу расти!» – Бобби Б. @ Holston Gases Inc.

★ ★ ★ ★ ★

” Weldcote — это пятизвездочная компания! Работа Weldcote в Брейнтри, штат Массачусетс, на высшем уровне. Их сотрудники всегда делают все возможное, чтобы обеспечить удовлетворенность клиентов. В любой день мы имеем дело примерно с 20 различными поставщиками, я бы поставил Weldcote на первое место. Спасибо Weldcote за отличное обслуживание клиентов — и в этом все дело!» – Дэйв @ Daven Corp

★ ★ ★ ★ ★

« Weldcote уже много лет является отличным партнером поставщика! Они делают то, что обещали, и всегда делают это с улыбкой! Weldcote выводит обслуживание клиентов на новый уровень, что делает ведение бизнеса с ними таким простым!» – Майк Симмонс @ Fresno Oxygen

★ ★ ★ ★ ★

” Мы долгое время сотрудничаем с Weldcote. Они не только отличный партнер, но и замечательная компания для ведения бизнеса. Они всегда готовы помочь в трудную минуту, и их компания действительно ориентирована на клиента. Мы планируем оставаться постоянным партнером на долгие годы!” – Стив @ Ozarc Gas Equipment

Они не только отличный партнер, но и замечательная компания для ведения бизнеса. Они всегда готовы помочь в трудную минуту, и их компания действительно ориентирована на клиента. Мы планируем оставаться постоянным партнером на долгие годы!” – Стив @ Ozarc Gas Equipment

★ ★ ★ ★ ★

«В Weldcote работает дружелюбная и знающая команда по обслуживанию клиентов, и они всегда готовы помочь нам любым возможным способом. Они также предлагают широкий ассортимент товаров и продолжают добавлять продукты, которые выгодны для сварочной отрасли». – Бретт Нагл @ WISCO/MEDOX

★ ★ ★ ★ ★

” Weldcote предоставляет нашей компании высочайшее качество обслуживания клиентов. Совместная работа между внутренними и внешними продажами делает мои закупки Weldcote Metal быстрыми и эффективными. Они предоставляют всю необходимую информацию о старых и новых продуктах, которые запрашивают наши клиенты. Их успех в обслуживании клиентов и продукты на складе – это то, на что я полагаюсь!!!» – Сьюзи Коунс @ Professional Welding Supply

Они предоставляют всю необходимую информацию о старых и новых продуктах, которые запрашивают наши клиенты. Их успех в обслуживании клиентов и продукты на складе – это то, на что я полагаюсь!!!» – Сьюзи Коунс @ Professional Welding Supply

★ ★ ★ ★ ★

” Мы покупаем продукцию у Weldcote более 10 лет. Я всегда доволен тем, насколько внимательным является их отдел обслуживания клиентов, и наши заказы всегда обрабатываются быстро. Они также предлагают отличные цены на жестком рынке. Я очень рекомендую Weldcote Metals. !” – Дени Мюллер @ Baker’s Gas & Welding Supplies, Inc.

Дизайн сайта от дизайнерского агентства BPATTS

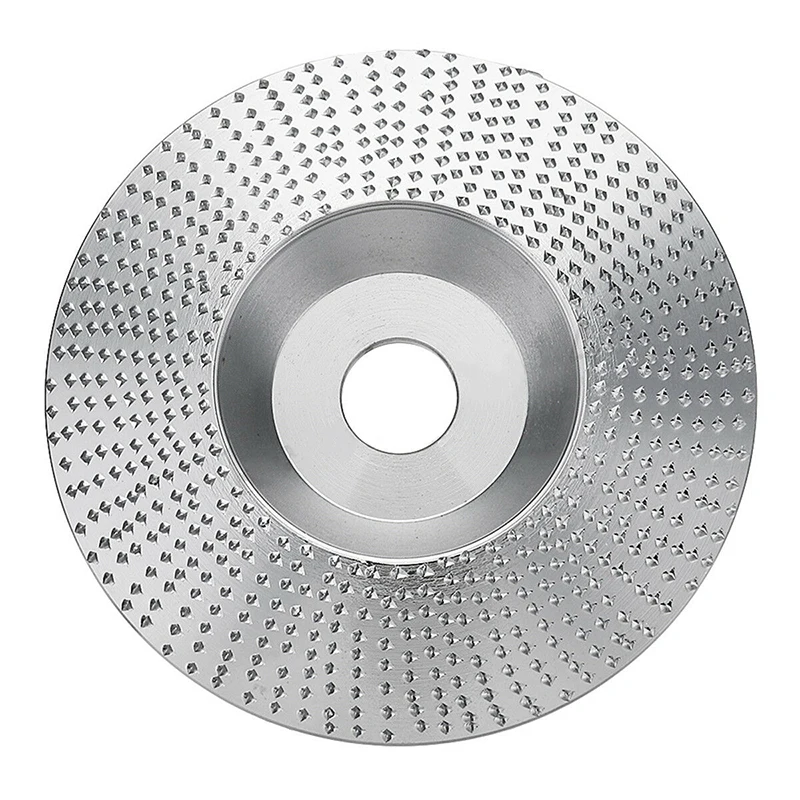

DS 900 PKD Special Алмазные чашечные шлифовальные круги для УШМ для клея, эпоксидной смолы, наполнителя, покрытий, битума, краски, клея

DS 900 ПКД Специальный

Преимущества: Режущие клинья из сверхагрессивного поликристаллического алмаза позволяют чашечному шлифовальному кругу удалять твердые и твердые покрытия. https://www.klingspor.de/en/products/diamond-sanding-pad/ds-900-pkd-special

https://www.klingspor.de/en/@@site-logo/logo.png

https://www.klingspor.de/en/products/diamond-sanding-pad/ds-900-pkd-special

https://www.klingspor.de/en/@@site-logo/logo.png

- Продукт

- Приобрести товар

- Преимущества и информация о применении

Сброс фильтров

| Диаметр/мм | Отверстие/мм | Vмакс м/с | Макс. об/мин | Ширина сегментов/мм | высота сегментов/мм | версия обода | ||

|---|---|---|---|---|---|---|---|---|

125 Диаметр | 22,23 Скважина | 80 Vмакс. | 12.200 Макс. об/мин | 5 Ширина сегментов | 3,5 высота сегментов | ПКД – Поликристаллинер Диамант версия обода | Купить онлайн Купить онлайн | |

180 Диаметр | 22,23 Скважина | 80 Vмакс. |

Первая – это буква английского алфавита «F». За ней следует число. Размер зерен тем меньше, чем оно больше.

Первая – это буква английского алфавита «F». За ней следует число. Размер зерен тем меньше, чем оно больше.

Рез объектов небольшого сечения, произведенных из цветных сплавов, чугуна и сталей, устойчивых к воздействию повышенных температур, инструментальных и характеризующихся высокой прочностью

Рез объектов небольшого сечения, произведенных из цветных сплавов, чугуна и сталей, устойчивых к воздействию повышенных температур, инструментальных и характеризующихся высокой прочностью

Это исключает неуравновешенность изделий по отношению к оси вращения – проще говоря, дисбаланс, даже малейший эксцентриситет и перекос дисков по высоте (толщине).

Это исключает неуравновешенность изделий по отношению к оси вращения – проще говоря, дисбаланс, даже малейший эксцентриситет и перекос дисков по высоте (толщине).

Благодаря этому в ходе резания не появляются вибрации. Точность размерных характеристик всех дисков соответствует требованиям класса «АА»;

Благодаря этому в ходе резания не появляются вибрации. Точность размерных характеристик всех дисков соответствует требованиям класса «АА»;

Особенностью зачистных кругов 3M™ Cubitron™ II Cut & Grind небольшой толщины является возможность их использования также и для резки толстого листа и толстостенной трубы, нанесения зарубок, выборки и строжки.

Особенностью зачистных кругов 3M™ Cubitron™ II Cut & Grind небольшой толщины является возможность их использования также и для резки толстого листа и толстостенной трубы, нанесения зарубок, выборки и строжки.

С этими задачами эффективно справляются круги Scotch-Brite™ SC-DH (SC-DR), способные мягко шлифовать обрабатываемую поверхность.

С этими задачами эффективно справляются круги Scotch-Brite™ SC-DH (SC-DR), способные мягко шлифовать обрабатываемую поверхность.