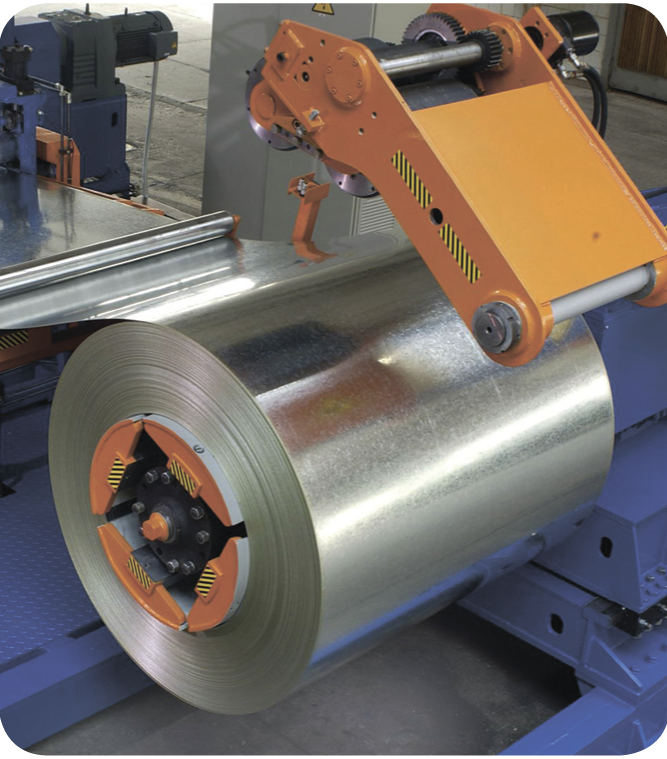

Агрегат продольной резки рулонной стали

Линия продольной резки рулонного метала – современный подход к производству штрипсов. На сегодня различные отрасли промышленности не смогли бы обойтись без применения листового металлопроката. Благодаря технологиям такие линии выполняют высокие требования стандартов, а при упаковке и транспортировке сохраняются эксплуатационные качества металла.

Качество резки рулонного металла достигло высокого уровня. Особенно в производствах, где эксплуатируются режущие станки для резки рулонной стали. На выходе получается соответствующая стандарту продукция, на которой нет необходимости проводить дополнительные работы.

С точки зрения экономической эффективности, именно поперечная и продольная резка металла позволяет достичь снижения себестоимости продукции и увеличить эффект от производства.

Продольная резка рулонов: быстро, недорого, без погрешностей

Крупные партии листового металла по-прежнему поставляются заказчикам в самой удобной для транспортировки форме — рулонах. Поэтому продольно-поперечная резка металла (раскрой рулонного проката) по-прежнему востребован и популярен. Если у покупателя нет собственного оборудования, способного разделить металл автоматическим способом, он может заказать эту услугу стороннему производству. Предлагает ее и наш цех металлообработки.

Поэтому продольно-поперечная резка металла (раскрой рулонного проката) по-прежнему востребован и популярен. Если у покупателя нет собственного оборудования, способного разделить металл автоматическим способом, он может заказать эту услугу стороннему производству. Предлагает ее и наш цех металлообработки.

Продольная резка рулонной стали

Продольная резка металла особенно востребована для производства штрипса — тонких полос, напоминающих стальные ленты. По сути, это тоже промежуточный прокат, который затем подвергается дополнительной обработке.

При производстве штрипса рулон раскручивают на разматывателе. Освобожденный лист поступает на участок резки и разрезается дисковыми ножницами. Готовые ленты сворачивают, но уже не в рулоны, а в более компактные и легкие бухты. Если требуется не цельный штрипс, а полосы небольшой длины, может проводиться поперечная резка рулонов, уже разделенных продольно.

Оборудование для продольной резки рулонного металла

Для продольной резки рулонного металла используются два типа оборудования — агрегаты и линии продольной резки.

Агрегаты представляют собой полностью укомплектованные системы, состоящие из нескольких станций. Вначале прокат подается на участок по рельсовому транспортеру. Далее рулон попадает на станцию предварительной обработки, проходит разматывающий блок, выводится на участок резки, а после операции сматывается в готовые изделия. Отработанные рулоны удаляют с барабана автоматически. Процесс продольной резки рулонной стали проводят с разной скоростью, которую можно регулировать.

По сравнению с агрегатом линия продольной резки представляет собой не разрозненную, а цельную систему. По сути, она состоит из трех элементов: участка, на котором хранятся рулоны, системы подачи и системы нарезки. Линии более универсальны, чем агрегаты, потому что на них может регулироваться не только скорость, но и длина, и даже ширина обрабатываемых заготовок.

Принципы продольной резки металла

При продольной резке рулонного металла основная нагрузка приходится на дисковые ножницы. По сути это два расположенных параллельно приводных вала, оснащенных дисковыми ножами. Они могут приближаться или удаляться друг от друга в зависимости от ширины будущих полос. Чтобы снизить нагрузку на режущий инструмент и продлить срок его эксплуатации, для металла перед резанием могут использовать электрический нагрев.

Они могут приближаться или удаляться друг от друга в зависимости от ширины будущих полос. Чтобы снизить нагрузку на режущий инструмент и продлить срок его эксплуатации, для металла перед резанием могут использовать электрический нагрев.

Продольно-поперечная резка металла

Большим спросом у производителей и заказчиков пользуется оборудование, которое способно выполнить именно продольно-поперечную резку рулонов металла. К примеру, проходящий через режущий инструмент лист может разделяться на полосы, а затем разрубаться на отрезки необходимой длины. Универсальные линии “заточены” для работы с прокатом любой толщины: жестяным — с сечением, не превышающим 2 мм, тонколистовым (до 4 мм), толстым (от 4 мм).

Особенности работы линии резки металла

Эффективность производства определяется степенью его автоматизации. Линии продольно-поперечной резки вовсе не являются “слабым звеном”: они не предусматривают ручного труда — за исключением работы за пультом, когда нужно поставить оборудованию новую задачу.

При желании площади, где работает оборудование, можно оснастить дополнительными помощниками: гидравлической тележкой, облегчающей погрузку-выгрузку рулонов, штабелером для перемещения особо крупных бухт.

Преимущества продольной резки металла

Продольная резка рулонного металла выполняется в полном соответствии со стандартами и практически не имеют погрешностей. Эти операции отличаются непрерывностью производства и ориентированностью на выполнение крупных заказов. Следует отметить и экономическую выгоду такой обработки металла: края полос после резки получаются настолько ровными, что не требуют доработки.

Стоимость продольной резки металла

Стоимость работы станка продольно-поперечной резки над вашим заказом зависит от:

- типа металла;

- его толщины;

- количества тонн, которые нужно обработать;

- необходимости дополнительных услуг: например, нанесения на материал защитного покрытия;

- срочности заказа.

Все эти нюансы могут незначительно увеличивать или уменьшать цену. Например, при обработке крупной партии проката исполнитель считает правилом хорошего тона сделать скидку за объем. Звоните, пишите — и мы найдем для вас возможность сэкономить.

Например, при обработке крупной партии проката исполнитель считает правилом хорошего тона сделать скидку за объем. Звоните, пишите — и мы найдем для вас возможность сэкономить.

Область использования

Во время процесса поперечной резки материалу можно придать разнообразную форму: прямоугольную, треугольную или квадратную. Листы таких форм активно используются в различных сферах промышленности и строительства:

- машиностроение;

- монтаж крыши;

- монтаж вентиляции и системы отопления;

- создание изделий для демонстрации уличной рекламы;

- производство различных профилей, отливов;

- создание конструкций из металла производственного назначения и т.д.

Основная цель при поперечной резке заключается в обеспечении точности. Для решения этой задачи используется современное и технологичное оборудование с ЧПУ. Поперечной резке в большинстве случаев подвергается сталь.

Продольно-поперечная резка рулонной стали

Продольно-поперечная резка применяется для обработки рулонной стали. Рассмотрим области применения этого вида резки, оборудование и весь цикл процесса.

Рассмотрим области применения этого вида резки, оборудование и весь цикл процесса.

Широкое применение листовой металлопрокат получил в различных отраслях промышленности, в том числе за высокие технологические характеристики, а именно возможность его упаковки в рулоны для дальнейшей транспортировки без потери эксплуатационных качеств. Для работы с таким видом упаковки у конечного потребителя на производстве используется продольная и поперечная резка рулонной стали, что позволяет без лишних затрат получать различные готовые изделия.

Предпосылки к применению

Популярность рулонного металлопроката обусловлена разнообразием выпускаемой из него продукции и изделий. С его помощью делают различные кровельные покрытия, используют в изготовлении слоеных стройматериалов и как заготовки для штамповочного производства разнообразной продукции.

Изготавливают листовой прокат на литейно-прокатных комплексах. В зависимости от толщины листа весь металлопрокат подразделяют на три вида:

- жесть с толщиной до 2 мм,

- тонколистовой прокат от 2 до 4 мм,

- толстолистовой свыше 4 мм.

Толстолистовой прокат производят по горячей технологии, а более тонкие виды листового материала путем холодной прокатки.

В основном в производстве используют стандартные холоднокатаные рулоны из металлопроката с размерами:

- по толщине от 0.25 мм до 4 мм;

- по ширине 1250 мм,

- по длине до 3000 м (в зависимости от толщины листа).

При этом в среднем такой рулон весит от 6 до 15 тонн. Для работы с такими техническими данными листового материала, который упакован в рулоны и требуется специальное оборудование и станки.

Оборудование для поперечной резки

- штрипса или продольных полос устанавливается линия продольной резки рулонного металла,

- листовых профильных материалов применяется линия поперечной резки рулонного металла,

- заготовок под штамповку нужна продольно-поперечная резка рулонной стали, которую можно выполнить на комбинированном оборудовании.

Также разделяют выпускаемое оборудование на:

- станки с ручным приводом,

- полуавтоматические линии с электромеханическими приводами,

- полностью автоматизированные многопрофильные линии.

Устройство станков

Любой станок продольной резки металла, так же как и промышленная линия продольно-поперечной резки металла обязательно состоит из:

- разматывателя,

- лентопротяжного механизма,

- роликовых ножей продольной резки,

- роликовых ножей поперечной резки или гильотины;

- рольнанга или роликового стола,

- наматывателя для продольных заготовок,

- приемного модуля для складирования листового материала,

- блока управления.

Большой промышленный агрегат продольной резки металла (АПР) может включать в себя ряд дополнительных приспособлений таких как:

- загрузочная тележка,

- лентоправильный механизм,

- кромконаматыватель,

- разгрузочная тележка,

- штабелёр.

В производстве кровельных материалов, таких как металлочерепица и профнастил в состав комбинированных АПР могут включать штамповочные модули и оборудование для нанесения на готовые изделия защитной полимерной пленкой.

Рабочий цикл процесса резки

Процесс нарезки листа на заготовки начинается, с необходимости закрепления рулона в разматывателе — это является самым трудоемким процессом. Для этого удобней использовать самоподъёмный механизм размотки, который не будет требовать привлечения других грузоподъёмных машин и не займет много времени.

Разматыватель должен быть заранее выставлен соосно со станком, а также при необходимости закреплен специальными связями или прикреплен в полу анкерными болтами. Перед началом, лист разматывают вручную и закрепляют на направляющих валиках лентопротяжного механизма. Продольная резка металла начинается сразу же при подаче листа лентопротяжным механизмом на роликовых ножах, которые заранее выставлены на нужный размер, в регулируемых направляющих роликового стола.

Ручной режущий привод дискового ножа для поперечной резки или рычаг гильотины приводятся в действие непосредственно рабочим, по заданному размеру в соответствии с технологической картой.

Далее, изделие или заготовка, складывается в приемный модуль или сразу на транспортную тележку для дальнейшей переработки или складирования.

Такой рабочий цикл, не требует практически никаких энергетических затрат и хорошо подходит для небольших производств и малого бизнеса.

Технология автоматизированных линии

Продольная резка рулонной стали по технологии процесса несколько другая. В состав линии входит роликовый вал с ножами. В процессе подачи рулонного металла по конвейерной ленте через роликовые ножи, заготовка распускается на ленту. Работу линии, где применена такая технология обработки рулонного металлопроката можно увидеть на видео.

Линия продольной резки металла благодаря применению этой технологии позволяет получать более ровные полоски, не имеющие закруглений и заусенцев по краям. Полученные полосы не требуют дополнительной обработки, что в достаточной мере сокращает расходы и увеличивает качество конечной продукции.

Линия продольной резки рулонной стали толщиной 0,3-0,8 мм.

и шириной 500 мм.

и шириной 500 мм.- Иннокентий Кутайсов 3 лет назад Просмотров:

1 ООО «Шаталов» , Российская Федерация, Липецкая область, Грязинский район, село Казинка; ИНН , КПП , р/с Операционный офис «улица Неделина» в г. Липецк ОАО «АЛЬФА-БАНК», кор/сч , БИК , ОГРН т/ф.: (4742) , web: Линия продольной резки рулонной стали толщиной 0,3-0,8 мм. и шириной 500 мм. ТЕХНИЧЕСКИЙ ПАСПОРТ

2 2 1. ВВЕДЕНИЕ В связи с систематически проводимыми работами по совершенствованию конструкции «Линии продольной резки рулонной стали» возможны некоторые расхождения между данным эксплуатационным документом и поставляемым изделием, не влияющие на условия его монтажа и эксплуатации. 2. НАЗНАЧЕНИЕ ИЗДЕЛИЯ 2.1. «Линия продольной резки рулонной стали на ленту», в дальнейшем «Линия» предназначена для порезки металлических рулонов шириной до 500 мм. из различных видов стали на ленты заданной ширины с последующей намоткой на штрипсы Оборудование устанавливается в закрытом помещение, климатические условия эксплуатации У4 по ГОСТ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА 3. 1. Материал исходной заготовки: Прокат холоднокатаный тонколистовой с основой по ГОСТ ; ГОСТ Сталь электротехническая по ГОСТ и по ГОСТ ширина, мм до толщина, мм 0,25-0,8 Внутренний диаметр рулонов, мм Мах масса рулона, т. 5, Скорость резки, м/мин Потребляемая мощность, квт квт 3.5. Количество обслуживаемого персонала, чел Максимальное количество резов при толщине металла 0,25мм/35шт; 0,3мм/30шт; 0,5мм/25шт; 3.7. Технические требования, предъявляемые к ленте, порезанной на линии продольной резки, могут соответствовать следующим ГОСТ: ; и КОМПЛЕКТНОСТЬ 1) Разматыватель консольный, Ф вн мм., мощность привода 3,0 квт., укомплектован частотным преобразователем, режим сведения и разведения лепестков ручной, г/п 5,0 т.; 2) Дисковые ножницы с входным заправочным узлом, комплект дисковых ножей согласно техническим требованиям заказчика, комплект дистанционных втулок

1. Материал исходной заготовки: Прокат холоднокатаный тонколистовой с основой по ГОСТ ; ГОСТ Сталь электротехническая по ГОСТ и по ГОСТ ширина, мм до толщина, мм 0,25-0,8 Внутренний диаметр рулонов, мм Мах масса рулона, т. 5, Скорость резки, м/мин Потребляемая мощность, квт квт 3.5. Количество обслуживаемого персонала, чел Максимальное количество резов при толщине металла 0,25мм/35шт; 0,3мм/30шт; 0,5мм/25шт; 3.7. Технические требования, предъявляемые к ленте, порезанной на линии продольной резки, могут соответствовать следующим ГОСТ: ; и КОМПЛЕКТНОСТЬ 1) Разматыватель консольный, Ф вн мм., мощность привода 3,0 квт., укомплектован частотным преобразователем, режим сведения и разведения лепестков ручной, г/п 5,0 т.; 2) Дисковые ножницы с входным заправочным узлом, комплект дисковых ножей согласно техническим требованиям заказчика, комплект дистанционных втулок

3 3 согласно карты раскроя и кратности реза; соответствует количеству ножей; комплект гуммированных колец 3) Петлеобразователь ямного типа (служит для компенсации длины порезанных полос металла). 4) Устройство натяжения (электромеханический пресс) с делительными роликами, привод электромеханический 4 квт; 5) Наматыватель консольного типа, Ф вн. 200 (500) мм., привод электромеханический 10,5 квт., укомплектован частотным преобразователем, режим сведения и разведения лепестков ручной, г/п 5,0 т.; 7) Механизм снятия порезанной ленты в рулонах подводимая консоль, оборудованная механической лебедкой;

4) Устройство натяжения (электромеханический пресс) с делительными роликами, привод электромеханический 4 квт; 5) Наматыватель консольного типа, Ф вн. 200 (500) мм., привод электромеханический 10,5 квт., укомплектован частотным преобразователем, режим сведения и разведения лепестков ручной, г/п 5,0 т.; 7) Механизм снятия порезанной ленты в рулонах подводимая консоль, оборудованная механической лебедкой;

Система управления агрегатами линии продольной резки. 7. ПОРЯДОК МОНТАЖА, НАЛАДКА И РЕГУЛИРОВКА 7.1. Установка и выверка линии в продольном и поперечном направлениях производится по уровню. Точность установки 0,5 мм на длине 1000 мм После выверки линии залить фундаментные болты (при их наличии) бетоном, затяжку гаек производить после его затвердевания. Допускается установка линии на общую раму из металлопроката После монтажа проверить работу всех узлов линии в ручном режиме. 8. ТЕХНИКА БЕЗОПАСНОСТИ 8.1. Соблюдать все общие правила техники безопасности при работе на машиностроительных предприятиях и требования безопасности, указанные в ГОСТ Р Агрегат продольной резки является объектом повышенной опасности. Движущаяся полоса с острыми кромками, работающие механизмы, электрические машины, перемещающиеся электромостовые краны с грузами, напольный транспорт требуют от технического персонала выполнения техники безопасности. При затрудненном съеме смоток с барабана моталки, продолжить порезку запрещается до устранения причин неполадки. К работе на агрегатах продольной резки допускаются лица, не моложе 18 лет, практически и теоретически обученные по соответствующей профессии (резчик, старший резчик, оператор). Общими требованиями по технической безопасности являются: — приходить на работу подготовленными;

Движущаяся полоса с острыми кромками, работающие механизмы, электрические машины, перемещающиеся электромостовые краны с грузами, напольный транспорт требуют от технического персонала выполнения техники безопасности. При затрудненном съеме смоток с барабана моталки, продолжить порезку запрещается до устранения причин неполадки. К работе на агрегатах продольной резки допускаются лица, не моложе 18 лет, практически и теоретически обученные по соответствующей профессии (резчик, старший резчик, оператор). Общими требованиями по технической безопасности являются: — приходить на работу подготовленными;

4 — соблюдать правила ношения спецодежды; — во время работы быть внимательным, не отвлекаться посторонними делами; — ходить только по установленными пешеходным маршрутам и пешеходным мосткам; — после окончания ремонтных работ на агрегате ветошь, проливы масла и керосина должны быть убраны, территория очищена; — не допускать производства ремонтных работ с применением открытого огня без наряда допуска; — не допускать посторонних лиц на посты управления и рабочие места; — соблюдать правила бирочной системы; — требования техники безопасности изложены в инструкциях по охране труда для всех профессий Категорически запрещается работа на линии одного человека. На участке должно находиться не менее двух человек Наладка и регулировка работающего агрегата не допускается После монтажа линии на месте эксплуатации раму, электродвигатель и шкаф управления заземлить путем присоединения к общецеховому контуру заземления. 10. УСЛОВИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ На рабочем месте у Линии должны находиться: — паспорт на Линию; — правила по технике безопасности; — технологическая (производственная) инструкция; — журнал технического обслуживания (ТО), журнал наработок; Все работы, связанные с техническим обслуживанием, производятся специалистами при отключенном от сети оборудовании. Предусматриваются следующие виды технического обслуживания: — ТО-1 производится ежедневно. Перед началом работы проверить и убедиться в исправности всех узлов. Произвести чистку механизмов от грязи, пыли. Провести пробное включение электродвигателя на 1-2 минуты. — ТО-2 производится один раз в месяц. Проверить на нагрев подшипники двигателей, редукторов. Проконтролировать наличие смазки и уровень масла в редукторах.

На участке должно находиться не менее двух человек Наладка и регулировка работающего агрегата не допускается После монтажа линии на месте эксплуатации раму, электродвигатель и шкаф управления заземлить путем присоединения к общецеховому контуру заземления. 10. УСЛОВИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ На рабочем месте у Линии должны находиться: — паспорт на Линию; — правила по технике безопасности; — технологическая (производственная) инструкция; — журнал технического обслуживания (ТО), журнал наработок; Все работы, связанные с техническим обслуживанием, производятся специалистами при отключенном от сети оборудовании. Предусматриваются следующие виды технического обслуживания: — ТО-1 производится ежедневно. Перед началом работы проверить и убедиться в исправности всех узлов. Произвести чистку механизмов от грязи, пыли. Провести пробное включение электродвигателя на 1-2 минуты. — ТО-2 производится один раз в месяц. Проверить на нагрев подшипники двигателей, редукторов. Проконтролировать наличие смазки и уровень масла в редукторах. При необходимости долить масло. Произвести осмотр крепежных деталей, роликов, и при необходимости подтянуть. — ТО-3 производится один раз в три месяца. Произвести регулировку рабочих органов. Проверить крепление привода, вращение и исправность валов. Проверить уровень масла в редукторах. При снижении уровня масла вследствие течи, масло доливать только после устранения причин, вызывающих подтекание. Произвести замеры электрического сопротивления заземляющих устройств. Оно должно быть не более 4 Ом. Произвести замеры сопротивления изоляции аппаратов и 4

При необходимости долить масло. Произвести осмотр крепежных деталей, роликов, и при необходимости подтянуть. — ТО-3 производится один раз в три месяца. Произвести регулировку рабочих органов. Проверить крепление привода, вращение и исправность валов. Проверить уровень масла в редукторах. При снижении уровня масла вследствие течи, масло доливать только после устранения причин, вызывающих подтекание. Произвести замеры электрического сопротивления заземляющих устройств. Оно должно быть не более 4 Ом. Произвести замеры сопротивления изоляции аппаратов и 4

5 электропроводов с соответствующим документальным оформлением. Величины сопротивления должны соответствовать действующим ПТЭ и ПТБ. — ТО-4 производится один раз в год. Произвести ревизию подшипниковых узлов. Заменить смазку в подшипниках. Заменить масло в редукторах. Произвести проверку параметров точности Работать на линии разрешается лицам, обученным работать на данном оборудовании, получившим подробный инструктаж по технике безопасности, имеющим допуск к работе с грузозахватными и грузоподъемными механизмами Ежесменно заполняется журнал наработок на Линии и журнал ТО Использовать в процессе производства качественные исходные материалы Температурный режим эксплуатации: +5С — +35С 5 Изготовитель Линии продольной резки ООО «Шаталов» , г. Липецк, ул. Фурманова, 47 телефон (4742) ;

Липецк, ул. Фурманова, 47 телефон (4742) ;

Общие технические характеристики

Технические параметры

- Точность порезки на ленту — ГОСТ 19851-74

- Скорость резки — до 30 (до 40 — опция) м/мин

- Габариты — 15000 х 4700 х 2200 мм

- Потребляемая мощность — ок. 40 кВт

- Вес линии — около 10 500 кг

- Обслуживающий персонал — 2 человека

- Термообработка валов дисковых ножниц — закалены

Обрабатываемый материал

- Толщина металла — 0,4-0,6 мм (до 15 резов), 0,6-1,2 мм (до 12 резов)

- Масса рулона (мах) — 5 000 кг

- Ширина рулона (min/max) — 1250 (+20)

- Ширина ленты — от 50 мм

Особенности

Наш завод предлагает несколько моделей такого оборудования. Различия в диапазоне толщин, и как следствие, в конструкции и стоимости. Поэтому для определения требуемой комплектации заказчику требуется четко определиться с техническим заданием (исходное сырье, получаемый штрипс, производительность, качество).

Для монтажа оборудования требуется ровная бетонная площадка с предварительно подготовленным технологическим колодцем глубиной до 7м, который позволяет компенсировать различный провис полос резанного штрипса и обеспечить равномерную намотку рулонов.

Линия продольно-поперечной резки рулонного металла

Линия продольной резки металла и поперечной резки металла различной толщины, комплектность и технические параметры линии вариативны и определяются исходя из потребности и пожеланий заказчика, комплектность линии согласовывается в техническом задании.

Комплектность линии раскроя рулонного металла:

- Разматыватель — 1 шт.

- Правильный агрегат — 1 шт.

- Ножницы роликовые — 1 шт.

- Ножницы гильотинные — 1 шт.

- Кромконаматыватель — 2 шт.

- Приёмный стол штабелёр — 1 шт.

- Натяжитель – 1 шт.

- Наматыватель – 1 шт.

- Загрузочная тележка – 1 шт.

- Разгрузочная тележка – 1 шт.

- Шкаф управления – 1 шт.

Параметры

Рулонная сталь тонколистовая оцинкованная с непрерывных линий по ГОСТ 14918, прокат рулонный тонколистовой с защитно-декоративным лакокрасочным покрытием по ГОСТ 30246-94 (марка стали 08 ПС по ГОСТ 9045-80, применение ХП)

Толщина обрабатываемого рулонного металла

Минимальная ширина штрипса

Точность порезки на штрипс

Точность порезки на лист

Максимальное количество резов

Максимальная длина листов, принимаемых столом штабелёром

Консольный электромеханический с антираспушивателем, укомплектован частотным преобразователем

Консольный электромеханический, укомплектован частотным преобразователем

Грузоподъёмность устройства наматывающего

Тип разгрузочной тележки

Грузоподъёмность разгрузочной тележки

Обеспечивает автоматическую работу линии раскроя рулонного металла, после заправки материала в линию

Габаритные размеры линии

Установленная мощность линии

Линия продольно-поперечной резки рулонного металла в России

Оборудование для продольно-поперечной резки листового металла в России включает в себя многофункциональные сложные станки, с помощью которых можно выполнить резку термическим, абразивным или лазерным способом. Его многофункциональность определяется также фигурной, продольной и поперечной резкой. При выборе данного оборудования работа промышленной организации будет проводиться стабильно и без перебоев. А общая эффективность предприятия будет находиться на высшем уровне, за счет быстрого и точного раскроя рулонного метала. Линия представлена в разных комплектациях и технических параметрах. Оборудование производится в Москве, Санкт-Петербурге, Новосибирске, Екатеринбурге и Нижнем Новгороде.

Его многофункциональность определяется также фигурной, продольной и поперечной резкой. При выборе данного оборудования работа промышленной организации будет проводиться стабильно и без перебоев. А общая эффективность предприятия будет находиться на высшем уровне, за счет быстрого и точного раскроя рулонного метала. Линия представлена в разных комплектациях и технических параметрах. Оборудование производится в Москве, Санкт-Петербурге, Новосибирске, Екатеринбурге и Нижнем Новгороде.

Линия продольно-поперечной резки рулонного металла в Украине

Станок продольно поперечной резки металла в Украине, который представлен , сохраняет чистоту разреза даже при работе на высокой скорости и на высоком производительном уровне. При этом, сервисное обслуживание проводится компанией на протяжении полного периода эксплуатации. Установка станков выполняется специалистами с обязательной настройкой под требования производства. Оборудование производится в Киеве, Харькове, Одессе. Приобрести такое оборудование или проконсультироваться по вопросам его работы можно в компании ЧАО Финпрофиль, по адресу ул. Независимости, 3, пгт. Печенеги, Харьковская обл.

Приобрести такое оборудование или проконсультироваться по вопросам его работы можно в компании ЧАО Финпрофиль, по адресу ул. Независимости, 3, пгт. Печенеги, Харьковская обл.

Линия продольно-поперечной резки рулонного металла в Казахстане

Станок резки металла в Казахстане станет незаменимым оборудованием на производствах по металлообработке. Он обеспечивает высокую скорость и чистоту разреза. При установке такого оборудования выполняется основное обучение специалистов, которые будут на нем работать. Кроме того, если при эксплуатации станков будут возникать вопросы по их обслуживанию, есть возможность обратиться в компанию за консультацией. Все станки находятся на гарантийном обслуживании. Оборудование производится в Алма-Аты, Нур-Султане, Шымкенте. Также есть возможность постгарантийного обслуживания. Настройка выполняется согласно производственным требованиям при изначальной установке.

Схема

Видео

Оборудование продольно поперечной резки стали и станки раскроя металла

Линия продольно поперечной резки металла — быстрый и точный раскрой

Чтобы промышленное оборудование работало без перебоев и приносило стабильный доход собственнику предприятия, необходимо внимательно отнестись к выбору самого оборудования. Поскольку раскрой рулонного металла является одним из наиболее востребованных видов металлообработки, от выбора данного вида оборудования зачастую зависит эффективность всего предприятия. Чаще всего при выборе линии раскроя рулонной стали отдают предпочтение сложным станкам, которые позволяют осуществлять не только абразивную и термическую резку, но и лазерную.

Поскольку раскрой рулонного металла является одним из наиболее востребованных видов металлообработки, от выбора данного вида оборудования зачастую зависит эффективность всего предприятия. Чаще всего при выборе линии раскроя рулонной стали отдают предпочтение сложным станкам, которые позволяют осуществлять не только абразивную и термическую резку, но и лазерную.

Подобное оборудование для резки рулонного металла является многофункциональным, поскольку позволяет осуществлять фигурную, продольную и поперечную резку. Однако скорость и чистота разреза на таком оборудовании оставляют желать лучшего. предлагает станок продольно поперечной резки металла, который позволяет при высокой скорости и производительности сохранить необходимую чистоту разреза. гарантирует каждому клиенту:

- сопроводительное сервисное обслуживание в течение всего эксплуатационного срока;

- гарантийное и постгарантийное обслуживание станков;

- консультации персонала в ходе всего эксплуатационного срока оборудования;

- базовое обучение сотрудников предприятия по эксплуатации и обслуживанию оборудования.

При установке оборудования наши специалисты удостоверятся в том, что каждый станок настроен должным образом, чтобы соответствовать всем требованиям производства.

Станок продольной резки металла с многопарными дисковыми ножницами

С помощью многопарных дисковых ножниц эффективность линии продольной резки рулонного металла становится максимальной. Раскрой рулонного металла производится действительно быстро и эффективно, поскольку все стадии процесса раскроя выполняются конвейерным способом. При этом разматыватель стовится на первой ступени, а многопарные ножницы находятся на второй ступени производственного процесса. Завершающие ступени процесса — натяжитель и наматыватель. За синхронизацию всех ступеней линии отвечает автоматическая система управления.

Линия поперечной резки металла с гильотинными ножницами

При поперечной резке металла необходимо обеспечить высокую чистоту резки. В условиях современного производства это возможно благодаря гильотинной поперечной резке. Такое техническое решение является экономически выгодным, поскольку гильотинная резка отличается высокой точностью и скоростью, а также позволяет снизить общую стоимость производственного оборудования. Если есть необходимость, наши специалисты смогут укомлектовать производственную линию любым дополнительным оборудованием для поперечной и продольной резки металла.

Такое техническое решение является экономически выгодным, поскольку гильотинная резка отличается высокой точностью и скоростью, а также позволяет снизить общую стоимость производственного оборудования. Если есть необходимость, наши специалисты смогут укомлектовать производственную линию любым дополнительным оборудованием для поперечной и продольной резки металла.

Технология процесса

Начало технологического процесса заключается в том, что предварительно нужно нарезать полосу на определенную длину. Затем, к надрезанным участкам подсоединяют ток.

Величина силы тока должна обеспечить локальный нагрев полосы в месте, где происходит раздел температуры плавления металла.

Величина тока зависит от толщины полосы, физико-химических свойств металла и частоты подводимого электрического тока.

Благодаря локальному нагреву полосы в месте распределения до температуры плавления металла — наблюдается снижение усилия при резке.

FIMI производит агрегаты продольной резки для обработки рулонной стали и цветных металлов.

#SlittingLines

#Trimming

#Recoiling

#Inspection

Агрегаты Продольной Резки предназначены для обеспечения наилучшего качества раскроя полосы, а также достижения максимальной производительности: эти результаты достигаются благодаря серии специальных машин и устройств, разработанных FIMI.

Дополнительные устройства, такие как роботы набора режущей оснастки и установки сепараторных дисков;обррудование для автоматической смены режущей клети; устройства измерения толщины и ширины полосы; устройства инспекции полосы; промысливающие машины и т.д. – это лишь часть оборудования, которое может быть установленов агрегатах продольной резки FIMI.

БЕЗФРИКЦИОННАЯ СИСТЕМА НАТЯЖЕНИЯ

NFTS®

Эта запатентованная система FIMI, предназначенная для достижения равномерного натяжения между всеми штрипсами в процессе раскроя полосы.

Узел на изображении слева состоит из:

– Шкивного типа.

– Система Торможения с роликом, состоящим из встроенных воздушных подушек, которые адаптируются под каждый штрипс. Это ролик можно охарактиризовать как самоадаптирующийся многосекционный Натяжной Ролик

Каждый ролик является приводным, отличается особой конструктивной структурой с независимыми шкивами и оснащен запатентованной тормозной системой для каждого отдельного шкива, столь же простой, сколь и эффективной и простой в обслуживании.

Применение В Автомобильной Промышленности

Агрегаты Продольной Резки материалов, предназначенных для автомобильного сектора, разработаны для удовлетворения требований производителей автомобилей. Типичный диапазон толщин составляет 0,3–3,0 мм, но в случае конструкционных сталей автомобилей он может достигать толщин до 8 мм. FIMI обладает технологией обработки полосы с вариацией толщины до 50% по длине.

Обрабатываемый материал – углеродистая сталь, нержавеющая сталь и алюминий, включая материалы с Высокими Коэффициентами Прочности.

Для Высокопрочной (HSS) И Сверхвысокопрочной (UHSS) Стали

Специальная конфигурация агрегатов продольной резки для обработки высокопрочных и сверхвысокопрочных материалов с пределом прочности при растяжении до 2.000 МПа.

Типичное применение: для ножей косильным машин.

Для Толстотолщинных Полос (До 20 Мм)

Агрегаты продольной резки горячекатаной толстотолщинной стали были успешно разработаны для соответствия типичным применениям в строительстве, подъемных кранах, подъемном оборудовании в целом, опорах для ветровых турбин и трубной промышленности.

Эти агрегаты продольной резки требуют применения специальных технологий для заправки полосы, особенно для заправки уже раскороенной на штрипсы полосы.

Для Динамной Стали И Для Полос С Покрытием

Специализированные решения для размотки, резки, натяжения и намотки штрипсов для сохранения целостности внутренней структуры материала.

Для Нержавеющей Стали, Алюминия И Сплавов Цветных Металлов

Для типологии этих агрегатов продольной резки применяют технические решения и специальное оборудование, рассчитанные на специфические характеристики обрабатываемых материалов:

- Нержавеющая сталь толщиной до 15 мм для применения в химической промышленности, атомных станциях, пищевой промышленности, архитектуре.

- Алюминий, Медь и Латунь толщиной до 0,1 мм, работа с которыми требует скоростей до 800 м/мин.

- Для каждого типа материалов натяжение полосы контролируется с высокой точностью

- Дисковые ножницы оборудованы устройством автоматичесой смены режущей оснастки

- Применяются специальные функции, как, например, быстрая смена барабана наматывателя.

Для Инспекции И Обработки Рулонной Стали

Эти линии, работающие на высоких скоростях (обычно до 400 м/мин), обеспечивают достижение высокой производительности (около 400 000 т/год) и оснащены специальными устройствами, такими как:

- Устройство измерения толщины.

- Инспекционная кабина с освещением, зеркалами и устройствами определения качества поверхности.

- Высокоскоростные ротационные ножницы для вырезки некондиционных участков полосы благодаря интерфейсу между линией и базой данных прокатного стана, осуществляемого посредством Уровня 2.

- Обрезка кромок и раскрой полосы по центру.

- Лазерная сварка полос.

- Промасливание полосы с возможностью замера толщины масла.

- Ременный захлестыватель для избежания зажатия полосы на барабане наматывателя.

- Автоматическая обвязка рулонов, взвешивание и нанесение этикеток.

СОСТАВ АГРЕГАТА

Заправка Полосы

- Хранение и загрузка рулонов.

- Открытие и размотка рулонов.

- Центрирование полосы.

- Предварительная правка полосы.

- Обрезка некондиционного участка.

Резка

- Продольная резка или обрезка кромок с центрированием и стабилизацией полосы.

- Намотка и/или порезка обрезанных боковых кромок.

Петлевая яма

- Устройства контроля и позиционирования штрипсов в петлевой яме.

- Устройства для обхода петлевой ямы при заправке полосы.

- Устройства предотвращения падения конца материала в яму.

Правка Растяжением

Aтяжение штрипсов – это особая функция линий продольной резки: натяжение штрипсов необходимо для их ровной и плотной намотки на барабан наматывателя. В зависимости от качества поверхности полосы и ее толщины существуют различные типологии систем натяжения: для алюминия и нержавеющей стали, а также для углеродистой стали толщиной до 18 мм.

Системы натяжения делятся на две группы:

- Фрикционные системы, применяемые для углеродистой стали

- Безфрикционные системы, применяемые для нержавеющей стали и любого другого материала с деликатной поверхностью.

Обрезка Хвоста Полосы И Разделение Одного Рулона На Несколько

Автоматическая обрезка хвоста полосы и поперечное разделение полосы для получение рулонов размеров.

Намотка Полосы

- Намотка как по часовой стрелке, так и против; как с применением щелевого зажима так и без.

- Специально подобранные решения, позволяющие избежать нанесения следов на поверхность полосы.

Выгрузка

Разгрузочные тележка разных конфигураций, позволяющих производить обвязку штрипсов вне агрегата.

Упаковка

Оборудование для упаковки шрипсов.

Дополнительные Устройства

- Робот для установка режущей остастки.

- Робот для установки сепараторных дисков.

- Устройство нанесения бумаги на полосу.

- Автоматическое устройство замены барабана.

- Устройство захвата штрипсов после дисковых ножниц.

- Автоматическая смена режущих клетей.

Скачать

pdf, 3. 62MB

62MB

Посмотрите наш станок для резки рулонной стали Yoder 24 и 48 дюймов в действии

В Consolidated Metal Service мы увлечены обслуживанием наших клиентов и располагаем для этого оборудованием для резки стали и металла. Наш 24-дюймовый резак для рулонной стали Yoder находится в хорошем состоянии и всегда готов к любой работе.

Независимо от того, требуется ли вашему проекту резка алюминия или нержавеющей стали, HRPO или холоднокатаной стали 1018 , у нас есть оборудование для резки металла, отвечающее вашим требованиям. Объедините эти возможности с нашей командой высококвалифицированных и хорошо оснащенных операторов, и вскоре станет ясно, почему у нас более чем двадцатилетний опыт успешного бизнеса.

Посмотрите наши машины для резки рулонной стали Yoder в действии

Наши машины для резки рулонной стали Yoder 24 дюйма в действии

youtube.com/embed/CTC-FkkaMBw?feature=oembed” allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Наши машины для продольной резки рулонной стали Yoder 48 дюймов в действии