Заточные абразивные круги подбираем круг для разных материалов

Выбор заточного круга влияет на срок его службы и качество исполняемой работы. Правильный подбор зависит от формы обрабатываемой поверхности, ее размеров, но в первую очередь – от того, из какого материала она выполнена. Основы выбора заточных кругов в зависимости от вида материала – в нашей статье.

Особо твердые стали

Для заточки особо прочного инструмента – коронок, резцов, зубьев, в том числе победитовых, используются алмазные заточные круги. Алмазная оснастка по прочности превышает весь остальной ряд абразивного инструмента, но имеет и свои недостатки. Важнейший из них – специализированность алмазного инструмента. Он мало пригоден для заточки мягких сталей, работа с таким материалом будет долгой, неэффективной и возможно даже, некачественной.

Также нужно отметить, что алмазный инструмент различается по характеристикам, из которых для вида обрабатываемого материала важна зернистость.

Существует еще одно ограничение для работы алмазных кругов – это работа с железом. Алмазный круг активно взаимодействует с железом и изнашивается быстрее при заточке сплавов с высоким содержанием железа. Для таких деталей лучшим выбором является эльборовый инструмент, который эффективно работает с хрупкими материалами.

Твердые стали

Для заточки твердых сталей часто выбирают абразивный инструмент на основе карбида кремния. Обычно его применяют для первичной обработки режущих поверхностей инструментов и твердосплавных элементов: сверл, столярных ножей и т.п. Это высокопрочный материал, но он тоже может портиться от обработки мягких сталей. Недостатком таких абразивных инструментов является высокая температура при работе.

Для финишной обработки твердых сталей могут применяться вулканитовые круги, которые отполируют деталь и устранят шероховатости от работы с карбидовым инструментом.

Мягкие стали

Для заточки бытового инструмента – лопат, ножей, топоров, а также композитных материалов пригодится заточной круг с зерном из электрокорунда. Они быстро изнашиваются, однако, именно это свойство позволяет им обрабатывать мягкие поверхности, не опасаясь их перегрева или окаливания. Финишная обработка также может быть выполнена с использованием вулканитовых кругов.

Алмазный инструмент для заточки резцов

Заточка токарных резцов с помощью алмазного круга: технология, техника безопасности, советы от мастеров

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Какие есть виды (+ характеристики)?

Токарный резец является основным рабочим элементом станков для обработки дерева и металла, с помощью которых заготовке придается необходимые размер и форма. Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Практически все токарные резцы нуждаются в периодической заточке. Исключение составляют, разве что, инструменты, которые оснащены сменными пластинами. Заточка обеспечивает резцам необходимую форму и величину углов, которые должны согласовываться с требованиями технологического процесса.

На крупных предприятиях и заводах установлены специальные агрегаты для проведения процедуры заточки и для этого создаются специальные подразделения. В домашних же условиях или небольших производственных мастерских резцы затачиваются с помощью различных приспособлений или химических реакций. Выделяют три основных способа:

- химико-механический;

- абразивный;

- с применением специальных средств.

Рассмотрим каждый из указанных методов более подробно.

Химико-механическая

Данный способ заточки представляет собой использование сочетания химических реакций и последующей механической обработки инструмента. Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Химико-механический способ является быстрым и эффективным. Он создает гладкую и чистую поверхность резцы и при этом исключает образование на инструменте сколов и трещин. Однако технологически этот метод точения намного сложнее, чем абразивная заточка.

Абразивная

Абразивная заточка является наиболее простым и дешевым методов возвращения резцу его рабочих параметров. Она выполняется с помощью стандартного ручного наждака или на несложном агрегате.

Заточить инструмент вручную качественно довольно сложно, потому что возникает проблема с выдерживанием необходимых углов. Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

Заточенные агрегаты представляют собой круговой механизм. На станке должно быть два круга, один абразив из зеленого карбида – он используется для точения твердых сплавов, другой из белого электрокорунда – его применяют для стальных резцов.

С применением специальных средств

К специализированным способам заточки можно отнести следующие варианты:

- Анодно-механическая заточка. Особенностью этого метода является применение постоянного тока. Резец подводят к вращающемуся диску из металла, через контакт пропускают ток и подают электролит в зону обработки.

- Электроконтактная заточка. В этом способе используется переменный ток. Заготовка разогревается в месте контакта током, и размягченный металл удаляется металлическим диском.

- Использование специальных станков.

Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние. Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние. Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу.

В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником). - В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Таким образом, в данной статье был рассмотрен один из специализированных способов заточки резцов, связанный с применением алмазного круга. Теперь вам известны основные нюансы, касающиеся технической, организационной стороны процесса указанного метода заточки, а также основные правила техники безопасности, которые должны соблюдаться в рамках этой процедуры.

Как выбрать подходящий алмазный круг для наждака.

Круги для заточки инструмента бывают не только абразивными, чаще всего на наждаках стоят именно такие. Поточить кухонный нож или ножницы — без проблем. Однако существуют и алмазные круги .

Они также подходят для заточки домашнего инструмента, но для более тонкой доводки. Поточить топор алмазным кругом не получится, слишком мелкое зерно у него. Итак, алмазные круги служат для заточки инструмента, ими затачивают твердый сплав (напайки на бурах для перфоратора, сверлах, резцах и дисковых пилах для циркулярной пилы).

Как видим, область применения достаточно велика. Плюсы алмазных кругов — они практически не изнашиваются, одного круга хватает на год и более.

Рассмотрим классификацию алмазных кругов , как выбрать подходящий, на что обратить внимание.

Первое — форма, их много бывает, разберем основные — чашка, тарелка и прямой профиль.

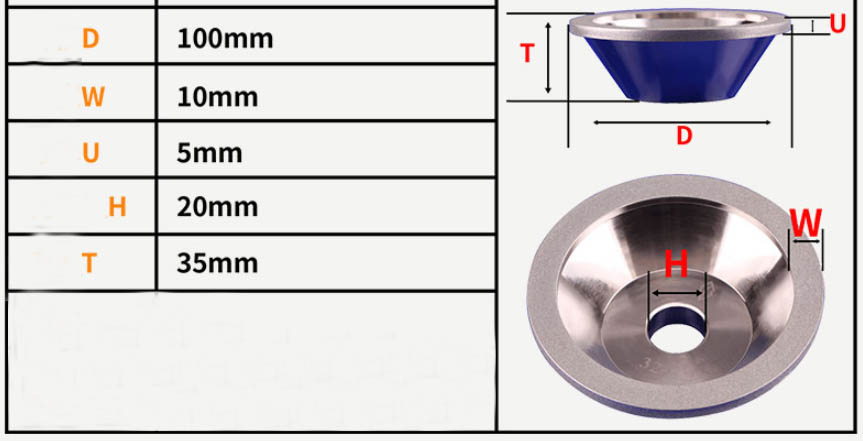

Алмазная чашка 12А2-45.

Вообще, в маркировке кругов присутствует много цифр, там есть и ширина алмазного слоя и толщина его, посадка (диаметр внутреннего отверстия). Чем толще алмазный слой — тем дороже заточной круг.

Чем толще алмазный слой — тем дороже заточной круг.

Например, алмазная чашка 12А2-45 150*40*10*3*32 125/100 — это значит алмазная чашка диаметром 150 мм, высота алмазной чашки 40 мм, ширина алмазного слоя 10 мм, толщина алмазного слоя 3 мм, посадка — 32 мм, 125/100 мм — зернистость (фракция) алмаза. Алмазные чашки бывают с диаметром 100, 125, 150, 200 и 250 мм., ширина алмазного слоя 10 и 20 мм., толщина — 3 и 5 мм.

Такой алмазный круг отлично подойдет для затачивания инструмента (резцы, ножи и прочее).

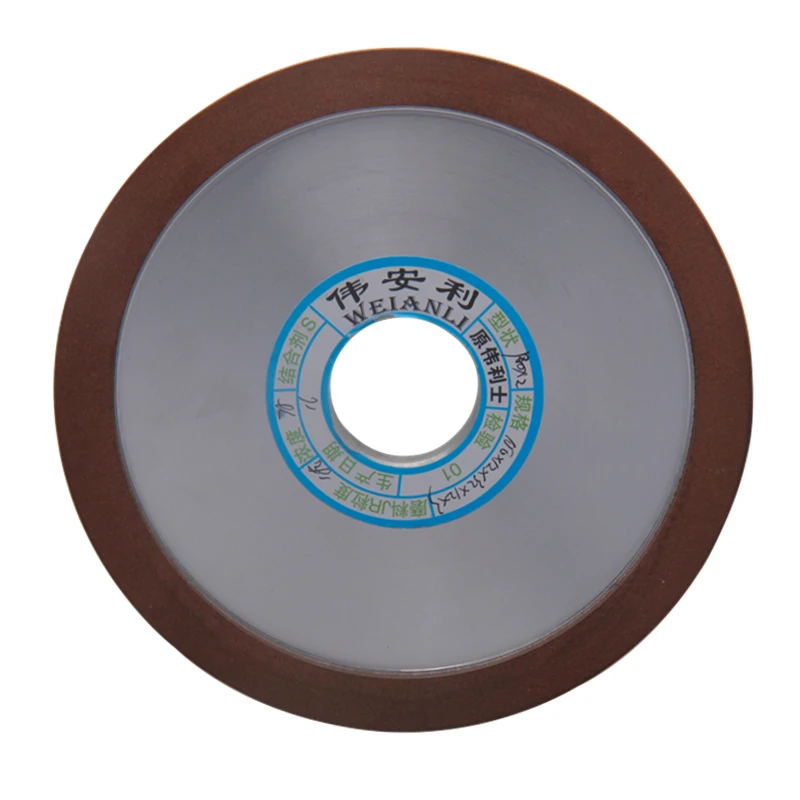

Алмазная тарелка 12А2-20 , алмазная тарелка 12R4 .

По внешнем виду алмазная тарелка заметно отличается от алмазной чашки, высота тут всего 18 мм.

В другом все стандартно, алмазная тарелка 12А2-20 150*10*2*18*32 160/125 — тарелка диаметром 150 мм, ширина алмазного слоя 10 мм, толщина 2 мм, высота— 18 мм, посадка 32 мм. Зерно 165/100 — достаточно крупное по сравнению с другими.

Тарелки бывают на 125 мм и на 150 мм диаметром.

Они отлично подходят для заточки твердосплавных напаек на дисковых пилах. Также для заточки дисковых пил используют алмазные тарелки 12R4 — где алмазный слой выходит за корпус алмазного руга, чтобы край смог пролезть между зубьями.

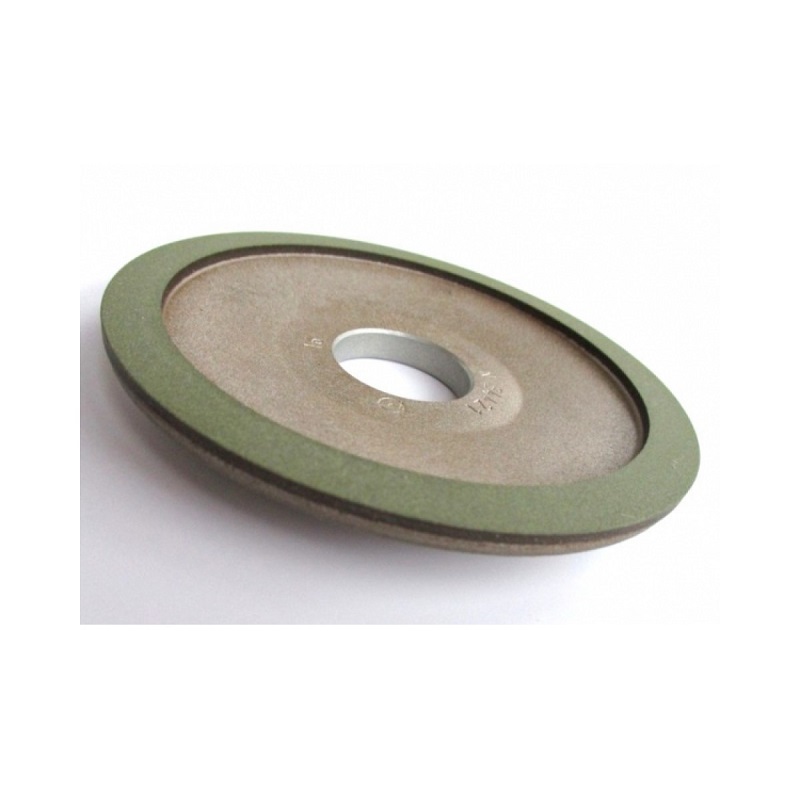

Алмазный круг прямой профиль 1А1.

От первых двух алмазный круг прямого профиля отличается тем, что алмазный слой нанесен на торец круга.

Все остальное по аналогии — ширина, толщина слоя, нет только глубины. Итого на маркировке 4 значения. Применяется также для заточки твердосплавного инструмента.

1А1 150*10*3*32 160/125 — диаметр 150 мм., ширина алмазного круга 10 мм, высота 3 мм, посадка 32 мм. Зерно 165/100.

Алмазные круги прямого профиля стандартные размеры 125,150 диаметр, ширина 10-20 мм., высота алмазного слоя 3 и 5 мм.

Поговорим о зернистости алмазного инструмента:

Алмазные круги бывают мелкими, средними и крупными.

200/160 — самый крупный

165/100 — крупный

125/100 — средний

100/80 — средний

80/63, 63/50 и 50/40 — мелкие

Самое крупное алмазное зерно применяют там, где необходимо снять большой слой металла. Например, для выравнивания режущей части ножа.

Например, для выравнивания режущей части ножа.

Среднее зерно — для доводки режущей части, для придания идеальной остроты.

Мелкое — для окончательной доводки — для заточки ножей, маникюрных ножничек, кусачек.

Также в маркировке можно увидеть значение АС4 и АС6. АС — алмаз синтетический. Чаще всего такие круги делают из него, поэтому особо заморачиваться не стоит.

Вывод — алмазные круги отлично подходят для заточки инструмента , чаще всего это твердый сплав и твердые инструментальные стали (Р18, Р9 и другие). Помимо этого можно точить ножи и другие бытовые инструменты, правда тогда лучше брать среднее зерно (не более 165/100).

Выбираем круги и чашки для заточки резцов инструмента

Круги алмазные заточные предназначены для выполнения шлифовки и заточки режущего инструмента, их резцов. Мы расскажем о видах чашек (тарелок) и заточных дисков, дадим советы по выбору хороших расходников.

Режущий инструмент тупится во время работы. Это естественный процесс. Качество металла резца или пилы может повлиять разве что на скорость изнашивания, но в любом случае от операции заточки не уйти. Именно для этой процедуры существуют специальные круги алмазные заточные. Их закрепляют на точильный станок или шлифовальную угловую машинку.

Качество металла резца или пилы может повлиять разве что на скорость изнашивания, но в любом случае от операции заточки не уйти. Именно для этой процедуры существуют специальные круги алмазные заточные. Их закрепляют на точильный станок или шлифовальную угловую машинку.

Конструкции заточных дисков бывают разными, например, есть алмазная тарелка, инструмент в виде чашки, просто плоский диск либо любой другой формы. Все это множество конфигураций обусловлено целью сделать удобным выполнение шлифования или заточки разного инструмента.

Наиболее востребованы алмазные круги для заточки дисковых пил. Они рассчитаны на работу с твердыми победитовыми напайками, с которыми тяжело справиться обычному заточному инструменту. Попробуем разобраться в вопросах, как устроены алмазные круги, какими бывают и для чего конкретно предназначен тот или иной тип изделия.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Кроме всего перечисленного, выбирая алмазный диск для конкретного шлифовального станка, нужно учитывать диаметр посадочного места, ширину рабочей поверхности абразива, материал основы инструмента.

Конструкция алмазных кругов для заточки инструмента

Марка диска характеризуется:

- конфигурацией корпуса и видом материала, из которого он изготовлен;

- размером окружности;

- величиной концентрации абразивных зерен;

- фракцией алмазов;

- типом вещества, используемого в качестве связки;

- степенью точности;

- классом неуравновешенности.

Одним из важных параметров является износостойкость диска.

Корпуса алмазных заточных кругов могут быть изготовлены из стальных заготовок, марок Ст-25, 30, 20 или 3, либо сплавов из алюминия АК-6 или Д-16, либо полимерных материалов. Для некоторых шлифкругов типа А1ПП, АГЦ делают еще хвостовики из стальных У7 и У8 марок.

Что касается применяемых связующих веществ, которые скрепляют алмазные зерна в единую форму, то выпускаются диски на основе:

- Связок металлического характера на основе алюминия, меди, цинка или олова.

В маркировке таких изделий указывается литера М.

В маркировке таких изделий указывается литера М. - Связок керамических на основе шамота либо стекла, куда добавляют составляющую алюминия. В маркировке здесь будет присутствовать литера К.

- Связок на основе органики – это пульвербакелитные и карболитные вещества. Присутствие такой связки обозначают в маркировочном коде литерами КБ.

В качестве наполнителей используют электрокорунд, графитовый порошок, медь, карбид бора и глинозем.

Виды зернистости в зависимости от вида обработки

Согласно нормам стандартизации международного уровня FEPA маркировка алмазного заточного инструмента должна содержать код зернистости: сочетание литеры F и определенного числа за ним. Возрастание числа указывает на присутствие в абразиве более мелких зерен. Чтобы правильно подобрать круг для заточки, нужно знать марку материала, какую необходимо получить в итоге шероховатость, допустимый припуск.

Между размером зерна в абразиве и чистотой поверхности металла после обработки существует обратно пропорциональная зависимость. Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

Наиболее правильный подход к обработке и заточке инструмента лежит в последовательном применении алмазных кругов, начиная с более грубых и заканчивая финишными. Применение только последних может привести к пригоранию обрабатываемой поверхности, засаливанию и быстрому выходу из строя заточного круга.

По размеру фракции зерна его можно отнести к тому или другому типу зернистости:

- 100/80 – мелкие алмазные зерна. С их применением выполняют окончательную доводку тонких лезвий, заточку металлообрабатывающих резцов, операции финишной шлифовки.

- 125/100 – средние алмазные зерна. Заточка изделий до состояния необходимой остроты.

- 160/125 – крупные.

- 200/160 – очень крупные алмазные зерна. Абразивы подходят для выравнивания поверхности режущего инструмента.

Особенности кругов на органических связках

Алмазные диски на основе органического компонента целенаправленно применяют в доводочных обработках и когда выполняют чистовые работы. Они отлично справляются при заточке победитовых материалов, твердокомпонентных сплавов, любых металлов и материалов из сверхтвердых структур. Выводят обрабатываемую поверхность на уровень 12 и 11 класса шероховатости. Диски мало подвержены засаливанию, но очень быстро изнашиваются.

Они отлично справляются при заточке победитовых материалов, твердокомпонентных сплавов, любых металлов и материалов из сверхтвердых структур. Выводят обрабатываемую поверхность на уровень 12 и 11 класса шероховатости. Диски мало подвержены засаливанию, но очень быстро изнашиваются.

Профили на керамических связках

Основные свойства заточных дисков на керамической связке:

- отличная способность к снятию слоя металла во время заточки;

- возможность создавать абразивный инструмент любой конфигурации;

- высокая проводимость тепла;

- приемлемая стоимость изделий.

Характеристики и особенности алмазных кругов для заточки резцов

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Следует сказать о концентрации алмазной составляющей, которая имеет влияние на режим заточки. При стопроцентном показателе круги имеют высокую производительность и способны выдерживать жесткие режимы обработки, не подвергаясь при этом деформации. При 50%-м показателе диски применяют чаще всего для любых видов работ. При 20%-м показателе – доводочные круги для ручной подачи инструмента.

При 20%-м показателе – доводочные круги для ручной подачи инструмента.

На что стоит обратить внимание при выборе алмазного диска

От правильного выбора алмазного диска напрямую зависит удобство и быстрота работы на заточном станке. В некоторых случаях неправильный выбор может послужить причиной деформации диска или порчи резца. Вот что нужно проанализировать, прежде чем выбрать конкретный диск:

- марку металла, который будет подвержен заточке или тип твердого сплава;

- обороты и мощность заточного станка;

- форму обрабатываемой поверхности;

- степень допустимой шероховатости.

Приобретаемый алмазный диск должен строго соответствовать всем этим параметрам.

Если вы профессионал, работающий с токарным оборудованием, или человек, имеющий опыт применения алмазных заточных кругов, поучаствуйте в обсуждении темы в комментариях. Знания специалиста всегда в цене!

Алмазные круги

Эффективность режущего прибора зависит от качества и своевременности сделанной заточки. Последнее связано с тем, что при постоянном применении функциональные ресурсы со временем теряются. Опыт последнего десятилетия показал, что самым лучшим абразивным инструментом для выполнения этой работы является алмазные круги для заточки. Они обрабатывают все известные виды материалов, а износ продукта меньше в десятки раз.

Последнее связано с тем, что при постоянном применении функциональные ресурсы со временем теряются. Опыт последнего десятилетия показал, что самым лучшим абразивным инструментом для выполнения этой работы является алмазные круги для заточки. Они обрабатывают все известные виды материалов, а износ продукта меньше в десятки раз.

Алмазные круги, конструкция, преимущество

Благодаря физико-химическим особенностям алмаза и функциональному потенциалу он успешно реставрирует режущие возможности инструмента и оперативно приводит в рабочее состояние. Изделия такого типа отличаются стоящими режущими возможностями и продуктивной точностью размеров. Эти качества нашли достойное использование в разных сферах жизни (промышленности, быту и т. д.).

Причем алмазные круги, как абразивный точильный материал применяется для заточки и доводки резцов, сверл, пил и т. д. кроме того, с их помощью обрабатывают и полируют разнообразного вида поверхности. Основное преимущество в их использовании заключается в простоте, точности, быстроте и чистоте обработки. И что еще немаловажно он имеет маленький износ – долговечен.

И что еще немаловажно он имеет маленький износ – долговечен.

По своей конструкции алмазные диски представлены в виде корпуса и нанесенного алмазоносного слоя, который состоит из соответствующего порошка, связующего и наполнительного материала. Корпус изделия могут изготовить из черного или цветного сплава. полимера. В таких кругах применяют два типа алмазов: искусственный и технический (природный).

При этом они представлены в виде отдельных кристаллов или порошка. Известно, что порядка 2/3, используемых, в промышленности алмазов в виде порошка идет на изготовление дисков, брусков и другого инструмента. Чтобы удержать на диске порошкообразную массу алмаза используют специальные связующие, которые крепко держат отдельные гранулы друг с другом.

Производитель в данный момент предлагает потребителю три варианта дисков на органических, керамических и металлических связках. Первая разновидность круга используют для шлифовки режущих пластин и других болванок из твердых материалов. При работе быстро подвергаются износу. Диски второго вида используют для чистовой доработки инструмента (резцы, ножи и т. п.).

При работе быстро подвергаются износу. Диски второго вида используют для чистовой доработки инструмента (резцы, ножи и т. п.).

Изделия на металлических связках обладают достаточной теплостойкостью, прочностью продолжительным сроком службы, недостатком считается эпизодическое засаливание, в результате нужна правка.

Сфера потребления алмазных кругов и классификация

Заточные круги алмазные по назначению пользуют для заточки пил изготовленных из твёрдых сплавов, с их помощью выполняют доработку напаек, они незаменимы при заточке токарных резцов и т. д. У них мелкая структура, позволяющая выполнить отделку обрабатываемого изделия, что невозможно сделать, используя рядовой стандартный абразивный наждак.

Диски шлифовальные разных видов, типов алмаза и зернистости на механических и органических связках используют для доработки и заточки токарных резцов, фрез и других приборов из твердого сырья. Российский рынок алмазных кругов представлен изделиями разнообразной формы:

Какой диск применять в каждом конкретном случае, нужно определять индивидуально, исходя из предлагаемой заготовки, поверхности, площади и технологичности. Если для дисковой пилы нужен круг тарелка, которая благодаря острому краю может работать между зубьями, то для ножа более подходящим будет прямой профиль или чашка. Чтобы вернуть первоначальные качества токарных резцов, сверл и других приборов необходимо использовать надежные точила.

Если для дисковой пилы нужен круг тарелка, которая благодаря острому краю может работать между зубьями, то для ножа более подходящим будет прямой профиль или чашка. Чтобы вернуть первоначальные качества токарных резцов, сверл и других приборов необходимо использовать надежные точила.

Формы алмазных дисков

Заточные круги различают и по зернистости:

- 100/80 – мелкая фракция;

- 125/100 – средняя;

- 160/125 — крупная;

- 200/160 – более крупная;

Изделия с мелкой зернистостью используют для завершающей доводки токарных резцов, ножей, лезвий и т. п. Используя изделия со средним звеном можно добиться нужной остроты режущей части приспособления. Крупная структура зерна позволяет, например, снять часть металла и выровнять режущую часть детали. Изделия с мелкой и средней зернистостью наиболее распространены, ими пользуются и в быту.

Точильный диск различают по диаметру (125–300 мм). Поэтому подбирать его нужно исходя из размера имеющегося точила. Немаловажной считается в таких изделиях толщина и ширина алмазного слоя. Широкий слой позволит удобно обработать деталь приличной площади или большого диаметра сверло, кроме того, износ алмазного покрытия будет продолжительным.

Немаловажной считается в таких изделиях толщина и ширина алмазного слоя. Широкий слой позволит удобно обработать деталь приличной площади или большого диаметра сверло, кроме того, износ алмазного покрытия будет продолжительным.

Алмазные круги для заточки универсальны, именно они могут реставрировать режущие возможности вышедшего из работы продукта, а после выполнения этой процедуры вернуть в технологический процесс. Его употребляют для заточки концевых и дисковых фрез, резцов, сверл разного диаметра, такой инструмент после обработки отличается достойными режущими способностями и точностью.

Отличительной чертой такого заточного круга считается наличие на рабочей части мелкой фракции алмазного зерна, доказано практикой, что он способен выполнить точную отделку режущей части резца, пластины, ножа и других инструментов. В зависимости от цели применения делается выбор алмазного круга для заточки. Для финишной доработки практикуют использование точила прямого профиля.

Для финишной доработки практикуют использование точила прямого профиля.

Краткий обзор алмазных кругов для заточки

При обработке нужного продукта выбирается конкретный абразивный инструмент, при этом обязательно учитывается форма и материал обрабатываемой детали, а также другие особенности. Работа выполняется мокрым способом с использованием охлаждающей жидкости или сухим. Подобный диск с применением охлаждения может выполнять работы по обеим поверхностям резцов, разверток, протяжек и т. д.

Твердосплавные инструменты после заточки алмазными дисками благодаря точному и качественному выполнению работ способствуют увеличению производительности оборудования.

Заточка чашечным алмазным кругом

Круг алмазный чашечный – прибор, который годится для заточки и конечной отделки изделий из твердых сплавов. Используется для шлифовки деталей из материалов, слабо поддающихся механической обработке. Кроме всего прочего, применяют при работе с твердыми неметаллическими поверхностями (керамика, камень, стекло). Точильный круг, выполненный в виде чашки, используют при заточке резцов, ножей и напайками.

Точильный круг, выполненный в виде чашки, используют при заточке резцов, ножей и напайками.

Диск алмазный тарельчатый часто применяют для удаления лакокрасочного покрытия с деталей, кроме того, используют для обработки металла (чугун, сталь), хорошо он себя зарекомендовал при работе с изделиями из художественного стекла. Применение такого типа алмазного круга для заточки позволяет снизить трудоемкость в два раза в сравнении с использованием обычного шлифовального изделия.

Такой продукт, изготовленный в виде тарелки (благодаря небольшой глубине), с успехом используется при заточке пил имеющих твердосплавные напайки.

Прямой профиль – это круг для заточки, изготовленный в форме плоского диска имеющий в торце алмазный абразивный слой. Используют для обработки металлических поверхностей, где требуется получить выдержанную плоскость.

Алмазный заточной круг, как инструмент применяют не только для заточки, используют также и для доработки материалов плохо, поддающихся обработке. Им выполняют работы по шлифовке твердосплавных деталей. Практическое применение такого продукта экономически выгодно т. к. при этом снижается трудоемкость и значительно увеличивается производительность.

Им выполняют работы по шлифовке твердосплавных деталей. Практическое применение такого продукта экономически выгодно т. к. при этом снижается трудоемкость и значительно увеличивается производительность.

Например, круг 12а2 45 с алмазным слоем изготавливают чашечной или тарельчатой формы используется для металлообработки многолезвийных твердосплавных инструментов с прямым и спиральным зубом, резцов, протяжек, сверл и т. п. Это же изделие применяется для шлифовки поверхностей в автомобилестроении, строительной, электронной и других отраслях.

А продукт 1а1 выполнен в форме прямого профиля, сфера применения достаточно обширна, он необходим там, где нужна обработка цилиндрических, плоских и конических поверхностей. Он незаменим при отделке конических и цилиндрических отверстий. Практикуют использование в штампах из твердых сплавов при обработке шлиц и пазов. И, конечно же, применяют при заточке и доводке резцов, сверл, фрез и т. д.

Как и любой абразивный продукт промышленного изготовления, заточной алмазный диск имеет маркировку производителя. В этом обозначении есть ряд цифр, каждая из которых соответствует конкретному значению: диаметру, посадке, глубине, толщине алмазоносного слоя или зернистости.

В этом обозначении есть ряд цифр, каждая из которых соответствует конкретному значению: диаметру, посадке, глубине, толщине алмазоносного слоя или зернистости.

|

Марка алмазного |

Характеристика |

Область рекомендуемого применения |

|

Шлифпорошки |

||

|

АС4 (АСР) |

Из синтетических алмазов, зерна которых представлены агрегатами и сростками |

Изготовление инструментов на органической связке, применяемых при обработке твёрдых сплавов, заточке трердосплавного инструмента |

|

АС6 (АСB) |

Из синтетических алмазов, зёрна которых представлены отдельными кристаллами с развитой поверхностью, агрегатами и сростками |

Изготовление инструмента на металлических и органических связках, работающих при повышенных нагрузках, применяемых при обработке твёрдых сплавов, заточке твёрдосплавного инструмента |

|

АС15 (АСК) |

То же, зёрна которых представлены агрегатами и сростками (не более 60%), а также удлинёнными кристаллами с коэффициентом формы зёрен не более 1,6 |

Изготовление инструмента на металических и органических связках, работающих в тяжёлых условиях при обработке твёрдого сплава, керамики, стекла, кварца и других труднообрабатываемых материалов |

|

АС20 |

То же, зёрна которых представлены агрегатами и сростками (не более 40%), а также удлинёнными кристаллами с коэффициентом формы зёрен не более 1,5 |

Изготовление инструмента на металических и органических связках, работающих в тяжёлых условиях при обработке твёрдого сплава, керамики, стекла, кварца и других труднообрабатываемых материалов |

|

АС32 (АСС) |

Зёрна представлены в основном хорошо огранёнными цельными кристаллами (не менее 12%), обломками кристаллов, сростками, агрегатами (не более 15%) с коэффициентом формы зерна не более 1,2 |

Изготовление инструмента на металлических связках, применяемого для шлифования камня, резки лёгких горных пород, обработки стекла, рубина, хонингования деталей машин |

|

Микропорошки |

||

|

АСМ |

Из синтетических алмазов нормальной абразивной способности |

Изготовление паст и суспензий. |

|

АСН |

Из синтетических алмазов повышенной абразивной способности |

Изготовление инструмента на металлических и органических связках, паст, суспензий. Для доводки и полирования твёрдых и сверхтвёрдых труднообрабатываемых материалов, корунда, керамики, алмазов, драгоценных и полудрагоценных камней, стекла, деталей машин и приборов из твердых сплавов, чугуна |

|

Субмикропорошки |

||

|

АСМ5 |

Из синтетических алмазов зернистостью:

|

Изготовление паст, суспензий, а также применение в свободном состоянии для финишной полировки твёрдых материалов, корунда, керамики, алмазов, драгоценных камней и полупроводниковых материалов |

Применение специального шлифовального инструмента из СТМ на станках с ЧПУ

Пащенко Е. А., д-р техн. наук, проф.;

А., д-р техн. наук, проф.;

Рябченко С. В., канд. техн. наук, ст. науч. сотр.,

ИСМ им. В. Н. Бакуля НАН Украины

Для исследования работоспособности кругов были изготовлены алмазные и КНБ шлифовальные круги различных форм на специальных связках. В качестве абразива использовался алмазный порошок и КНБ зернистостью 63/50 и 125/100 с покрытием зерен никелем. Результаты испытаний показали, что разработанные Институтом сверхтвердых материалов НАН Украины специальные алмазные круги обеспечивают хорошую работоспособность при шлифовании инструмента из твердого сплава на специальном шлифовально-заточном станке-автомате с ЧПУ

Шлифование труднообрабатываемых материалов остается актуальной проблемой машиностроения. По совокупности рабочих характеристик — стойкости, производительности обработки, возможности обеспечить заданные параметры макро- и микрогеометрии поверхностей — наилучшим типом шлифовальных композитов, наполненных порошками синтетических алмазов или кубического нитрида бора (КНБ), можно считать композиты, сочетающие свойства материалов на различных связках, так называемые гибридные связки.

Изменяя условия спекания композита: давление и температуру термообработки в пресс-форме, а также температуру последующей термообработки вне пресс-формы, можно получать шлифовальные круги из сверхтвердых материалов (СТМ), обладающие широким диапазоном свойств. Для исследования работоспособности кругов были изготовлены алмазные и КНБ шлифовальные круги различных форм на специальных связках. В качестве абразива использовался алмазный порошок и КНБ зернистостью 63/50 и 125/100 с покрытием зерен никелем.

Приведем несколько примеров использования специальных шлифовальных кругов из СТМ при обработке специального инструмента на предприятиях Украины.

В частности, применение алмазных шлифовальных кругов формы 1А1 и 1V1 при обработке специальных фрез из твердого сплава. Испытания на работоспособность алмазных кругов проводились при шлифовании рабочей части фрезы в сравнении со шлифовальными кругами фирмы Gabus (Швейцария). Алмазные круги устанавливали на шлифовально-заточной станок-автомат с ЧПУ фирмы JUNGNER модели US 600 CNC.

При шлифовании задних и передних поверхностей, а также спинок фрезы испытывались алмазные шлифовальные круги формы 1А1 размером 125 × 12 × 5 × 32 зерном АС6 63/50 на связке ПКН 100% концентрации. Они сравнивались с кругом фирмы Gabus 1А1 125 × 12 × 5 × 32 SDN91R100 B6–3.

Режимы обработки:

- число оборотов шлифовального круга — 4200 об./мин.;

- глубина шлифования — 0,5 мм;

- подача — 50–60 мм/мин;

- количество проходов — 3;

- правка алмазного круга не производилась.

При шлифовании стружечных канавок фрез испытывались алмазные шлифовальные круги формы 1V1 (рис. 1) размером 150 х 12 х 3 х 32 зерном АС6 63/50 на связке ПКН 100% концентрации и сравнивались с кругом фирмы Gabus 1V1 150 Ч 12 Ч 3 Ч 32 SDN91R100 B6–3.

Рис. 1. Алмазные шлифовальные круги на специальных связках

Режимы обработки:

- число оборотов шлифовального круга — 3900 об./мин.;

- глубина шлифования — 0,775 мм;

- подача — 50–60 мм/мин.;

- количество проходов — 8;

- правка алмазного круга не производилась.

Результаты всех испытаний приведены в табл. 1:

№ | Шлифовальные круги | Режимы обработки | Результаты испытаний | Примечание |

1 | 1А1 125×12×5×32 АС6 80/63 ПКН-100 | Об. круга — 3500 об./мин. Глубина — 0,3 мм Подача — 100 мм/мин. Количество проходов — 1 | Износ круга — Шероховатость Ra = 0,8 мкм | Обраб. деталь — Твердый сплав — h20SNG18 |

2 | 1А1 125×20×5×32 АС6 80/63 ПКН-100 | Об. Глубина — 0,3 мм Подача — 100 мм/мин. Количество проходов — 1 | Износ круга — 0,02 мм Шероховатость Ra = 0,8 мкм | Обраб. деталь — Твердый сплав — h20SNG18 |

3 | 1V1 150×12×3×32×45° | Об. круга — 3500 об./мин. Глубина — 0,64 мм Подача — 100 мм/мин. Количество проходов — 5 | Износ круга — 0,02 мм Шероховатость Ra = 0,4 мкм | Обраб. деталь — Твердый сплав — h20SNG18 |

4 | 1А1 125×12×5×32 АС6 63/50 ПКН-100 | Об. круга — 4200 об./мин. Глубина — 0,5 мм Подача — 50 мм/мин. Количество проходов — 3 | Износ круга — 0,02 мм Шероховатость Ra = 0,2 мкм | Обраб. деталь — Твердый сплав — h20F |

5 | 1V1 150×12×3×32×45° | Об. Глубина — 0,775 мм Подача — 50 мм/мин. Количество проходов — 8 | Износ круга — 0,02 мм Шероховатость Ra = 0,2 мкм | Обраб. деталь — Твердый сплав — h20F |

Результаты испытаний показали, что разработанные Институтом сверхтвердых материалов НАН Украины специальные алмазные круги позволили обеспечить хорошую работоспособность при шлифовании инструмента из твердого сплава на специальном шлифовально-заточном станке-автомате с ЧПУ фирмы JUNGNER. При обработке фрез из твердого сплава происходит износ наружного диаметра круга на величину около 0,02 мм, что по стойкости соответствовало уровню износа швейцарских кругов. Шероховатость обработанной поверхности Ra 0,2 мкм.

Другим примером является использование высокоточных специальных алмазных кругов формы 14F1 200 × 6 × 20 × 3 × R1,5 АС15 125/100 на специальной связке BК3. Связка была разработана для работы в закрытой зоне при шлифовании канавок специального инструмента на обрабатывающих шлифовальных центрах с ЧПУ фирмы Gemini (Швейцария) и характеризуется свойствами как металлической, так и полимерной связок. Шлифуются канавки шириной 3 мм с радиусом R 1,5 мм в твердом сплаве марки h20SNG18. Шлифование производится с охлаждением — концентрат СОТС фирмы BLASER (Grindex SC 892–01).

Шлифуются канавки шириной 3 мм с радиусом R 1,5 мм в твердом сплаве марки h20SNG18. Шлифование производится с охлаждением — концентрат СОТС фирмы BLASER (Grindex SC 892–01).

На этих же обрабатывающих центрах фирмы Gemini шлифовались специальные изделия из титанового сплава ВТ6 и канавка шириной 3 мм с углом профиля 18°, для чего применялись шлифовальные круги формы 14Е1 200 × 6 × 20 × 3 × 18° на специальной связке BК3 (рис. 2). Абразивный материал состоял из смеси янтарного кубического нитрида бора КВ 125/100 50% и золь-гелевого корунда SG92 50%. Шлифование производилось с охлаждением концентратом СОТС фирмы BLASER (Grindex SC 892–01).

Рис. 2. Шлифовальные круги формы 14 Е1 на специальных связках

Результаты испытаний алмазных кругов формы 14F1 и кругов формы 14Е1 из смеси абразивов при шлифовании канавок на шлифовальных центрах с ЧПУ фирмы Gemini доказали высокую эффективность обработки деталей из стали и титанового сплава. Разработанная серия шлифовальных алмазных кругов формы 14F1 и кругов формы 14Е1 из смеси абразивов рекомендована для использования на шлифовальных центрах с ЧПУ фирмы Gemini.

В результате проведенных работ удалось разработать специальные алмазные и КНБ шлифовальные инструменты различных типов на гибридных связках для обработки деталей на станках с числовым программным управлением.

Точильно-шлифовальный станок с визуальным эффектом SM–180

- Визуальный контроль за процессом шлифования

- Возможность шлифования широкого спектра материалов

- Простота использования

- Патентованный алмазный круг с 3-х сторонним покрытием

Станок SM-180 является универсальным заточным станком и предназначен для ручной заточки широчайшего ассортимента различных инструментов из стали, твердого сплава, керамики, стекла, твердой пластмассы и т. д.

д.

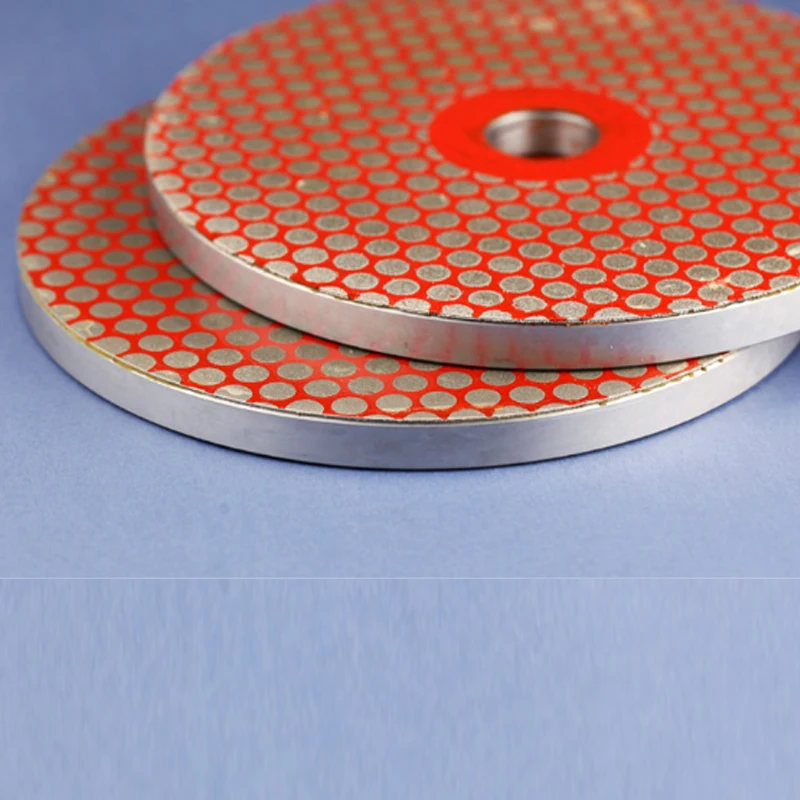

Уникальная патентованная система станка SM-180, позволяет визуально (!) контролировать процесс съема материала в зоне заточки! Т.е. во время заточки мы можем видеть процесс шлифования материала с затачиваемой поверхности! Благодаря этому появляется возможность контролировать процесс, что многократно повышает качество и точность ручной заточки! Достигается это за счет использования перфорированного алмазного круга. Кроме этого перфорация заточного круга позволяет значительно улучшить охлаждение зоны заточки.

Заточной круг, имеет трехстороннее алмазное покрытие. После износа одной стороны, круг может быть перевернут на станке для работы неизношенной стороной. Это значительно увеличивает ресурс заточного круга. Узкая периферийная торцевая часть круга тоже имеет алмазное покрытие и может использоваться для заточки. Алмазное покрытие круга, за счет специального способа нанесения и перфорации не засаливается даже при шлифовании достаточно мягких материалов. Универсальный заточной круг позволяет одинаково хорошо точить как конструкционные малоуглеродистые стали, так и твердые сплавы, стекло и керамику и т. д.

д.

Станок SM-180 может быть подключен к промышленному пылесосу или к централизованной системе аспирации.

Дополнительно станок SM-180 может оснащаться алмазными кругами меньших зернистостей для более чистовой заточки, большой линзой с подсветкой на гибкой стойке, подручником с регулируемым углом и специальным керамическим бруском для чистки алмазного круга от продуктов шлифования (рекомендуется для увеличения ресурса заточного круга).

Технические характеристики*:

Диаметр заточного алмазного круга, мм | 180 |

Частота вращения заточного круга, мин-1 | 1405 |

Мощность электродвигателя, Вт | 180 |

Диаметр патрубка под аспирацию, мм | 35 |

Габариты (без оптики), мм | 240х240х350 |

Вес, кг | 8 |

* – завод-изготовитель оставляет за собой право вносить незначительные изменения в технические характеристики станка

Базовая комплектация:

– 10947 алмазный заточной круг 180 мм D 126/3 – 1 шт.

– 10431 брусок из резины для чистки заточного круга – 1 шт.

– инструкция на русском языке – 1 шт.

Металлообрабатывающие станки и Металлообрабатывающее оборудование

Станок точильно-шлифовальный используется в слесарных работах и позволяет снимать фаски и заусенцы. Станки подразделяются на две категории: напольный и настольный. Принцип работы у данных станков идентичен, а основное различие заключается в массовости производства. Напольные станки используются на крупных предприятиях, которые ставят перед собой большой объем задач по заточке и шлифованию деталей. Металлообрабатывающее оборудование Напольные станки применяются на мелких производственных компаниях и носят вспомогательный характер. Крупным заводам необходим напольный станок для заточки инструмента, удаления заусенцев с деталей, а также шлифовки неровных поверхностей. Станок точильно-шлифовальный (настольный) легко транспортируется из-за своего небольшого веса, а напольный является стационарным. Колледжи и профессиональные школы очень часто закупают настольные станки для подготовки специалистов. Существуют различные типы точильно-шлифовальных станков, которые различаются по количеству кругов, которых, как правило, два. Детали обрабатываются либо торцевой частью круга, либо периферийной. Мастера особое внимание обращают на мощность и размер круга. Станок точильно-шлифовальный способен выполнять такие операции как: заточка сверл, токарных резцов, ножниц, ножей, зубил.

Напольные станки используются на крупных предприятиях, которые ставят перед собой большой объем задач по заточке и шлифованию деталей. Металлообрабатывающее оборудование Напольные станки применяются на мелких производственных компаниях и носят вспомогательный характер. Крупным заводам необходим напольный станок для заточки инструмента, удаления заусенцев с деталей, а также шлифовки неровных поверхностей. Станок точильно-шлифовальный (настольный) легко транспортируется из-за своего небольшого веса, а напольный является стационарным. Колледжи и профессиональные школы очень часто закупают настольные станки для подготовки специалистов. Существуют различные типы точильно-шлифовальных станков, которые различаются по количеству кругов, которых, как правило, два. Детали обрабатываются либо торцевой частью круга, либо периферийной. Мастера особое внимание обращают на мощность и размер круга. Станок точильно-шлифовальный способен выполнять такие операции как: заточка сверл, токарных резцов, ножниц, ножей, зубил. Станки укомплектованы светильником, а также специальным устройством отключения двигателей во время подъема защитного экрана. Станок точильно-шлифовальный по диаметру круга разделяется на следующие виды: 1. малые настольные с диаметром круга от 100 до 175 мм. 2. средние напольные с диаметром круга от 200 до 350 мм 3. крупные промышленные с диаметром круга выше 400 мм. Металлообрабатывающие станки Марка точильно-шлифовального станка ВЗ-879-01 (с пылеотсосом) помимо полировки и заточки инструмента осуществляет зачистку небольших деталей и производит обдирку. Станок укомплектован: подручниками. 2-мя шлифовальными кругами, экраном, светильником, встроенным пылесосом, а также шланги для самого пылесоса. Станок точильно-шлифовальный 3К634 используется для заточки деревообрабатывающих инструментов, а также металлорежущих. Частота вращения шпинделя составляет 1440 оборотов в минуту, а мощность двигателя 4 Квт. Обладает высокой прочностью и надежностью. Данный вид станка широко используется на крупных промышленных предприятиях и заводах.

Станки укомплектованы светильником, а также специальным устройством отключения двигателей во время подъема защитного экрана. Станок точильно-шлифовальный по диаметру круга разделяется на следующие виды: 1. малые настольные с диаметром круга от 100 до 175 мм. 2. средние напольные с диаметром круга от 200 до 350 мм 3. крупные промышленные с диаметром круга выше 400 мм. Металлообрабатывающие станки Марка точильно-шлифовального станка ВЗ-879-01 (с пылеотсосом) помимо полировки и заточки инструмента осуществляет зачистку небольших деталей и производит обдирку. Станок укомплектован: подручниками. 2-мя шлифовальными кругами, экраном, светильником, встроенным пылесосом, а также шланги для самого пылесоса. Станок точильно-шлифовальный 3К634 используется для заточки деревообрабатывающих инструментов, а также металлорежущих. Частота вращения шпинделя составляет 1440 оборотов в минуту, а мощность двигателя 4 Квт. Обладает высокой прочностью и надежностью. Данный вид станка широко используется на крупных промышленных предприятиях и заводах.

Круг алмазный заточной тарельчатый

Автор На чтение 14 мин. Опубликовано

Режущий инструмент тупится во время работы. Это естественный процесс. Качество металла резца или пилы может повлиять разве что на скорость изнашивания, но в любом случае от операции заточки не уйти. Именно для этой процедуры существуют специальные круги алмазные заточные. Их закрепляют на точильный станок или шлифовальную угловую машинку.

Конструкции заточных дисков бывают разными, например, есть алмазная тарелка, инструмент в виде чашки, просто плоский диск либо любой другой формы. Все это множество конфигураций обусловлено целью сделать удобным выполнение шлифования или заточки разного инструмента.

Наиболее востребованы алмазные круги для заточки дисковых пил. Они рассчитаны на работу с твердыми победитовыми напайками, с которыми тяжело справиться обычному заточному инструменту. Попробуем разобраться в вопросах, как устроены алмазные круги, какими бывают и для чего конкретно предназначен тот или иной тип изделия.

Попробуем разобраться в вопросах, как устроены алмазные круги, какими бывают и для чего конкретно предназначен тот или иной тип изделия.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Кроме всего перечисленного, выбирая алмазный диск для конкретного шлифовального станка, нужно учитывать диаметр посадочного места, ширину рабочей поверхности абразива, материал основы инструмента.

Конструкция алмазных кругов для заточки инструмента

Диски алмазные заточные представляют собой изделия круглой формы с основанием из металла и нанесенным на него покрытием алмазного порошка, который закрепляется на металле связующим веществом, также там присутствует наполнитель.

Марка диска характеризуется:

- конфигурацией корпуса и видом материала, из которого он изготовлен;

- размером окружности;

- величиной концентрации абразивных зерен;

- фракцией алмазов;

- типом вещества, используемого в качестве связки;

- степенью точности;

- классом неуравновешенности.

Одним из важных параметров является износостойкость диска.

Корпуса алмазных заточных кругов могут быть изготовлены из стальных заготовок, марок Ст-25, 30, 20 или 3, либо сплавов из алюминия АК-6 или Д-16, либо полимерных материалов. Для некоторых шлифкругов типа А1ПП, АГЦ делают еще хвостовики из стальных У7 и У8 марок.

Что касается применяемых связующих веществ, которые скрепляют алмазные зерна в единую форму, то выпускаются диски на основе:

- Связок металлического характера на основе алюминия, меди, цинка или олова. В маркировке таких изделий указывается литера М.

- Связок керамических на основе шамота либо стекла, куда добавляют составляющую алюминия. В маркировке здесь будет присутствовать литера К.

- Связок на основе органики – это пульвербакелитные и карболитные вещества. Присутствие такой связки обозначают в маркировочном коде литерами КБ.

В качестве наполнителей используют электрокорунд, графитовый порошок, медь, карбид бора и глинозем.

Виды зернистости в зависимости от вида обработки

Под зернистостью понимают размер основной массы зерен среди общего количества алмазных частиц в абразиве. Размер зерна обычно определяется тремя параметрами: высотой, шириной и толщиной, но на практике за основу берут ширину. Чистота обработки поверхности материала зависит от степени зернистости круга для заточки. Также этот параметр влияет на оперативность проведения работ, количество металла, который можно удалить за один проход инструмента по заготовке и изнашиваемость рабочей области алмазного диска для заточки.

Согласно нормам стандартизации международного уровня FEPA маркировка алмазного заточного инструмента должна содержать код зернистости: сочетание литеры F и определенного числа за ним. Возрастание числа указывает на присутствие в абразиве более мелких зерен. Чтобы правильно подобрать круг для заточки, нужно знать марку материала, какую необходимо получить в итоге шероховатость, допустимый припуск.

Между размером зерна в абразиве и чистотой поверхности металла после обработки существует обратно пропорциональная зависимость. Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

Наиболее правильный подход к обработке и заточке инструмента лежит в последовательном применении алмазных кругов, начиная с более грубых и заканчивая финишными. Применение только последних может привести к пригоранию обрабатываемой поверхности, засаливанию и быстрому выходу из строя заточного круга.

По размеру фракции зерна его можно отнести к тому или другому типу зернистости:

- 100/80 – мелкие алмазные зерна. С их применением выполняют окончательную доводку тонких лезвий, заточку металлообрабатывающих резцов, операции финишной шлифовки.

- 125/100 – средние алмазные зерна. Заточка изделий до состояния необходимой остроты.

- 160/125 – крупные.

- 200/160 – очень крупные алмазные зерна. Абразивы подходят для выравнивания поверхности режущего инструмента.

Особенности кругов на органических связках

Все органические связки не могут обходиться без наполнителя. Они обладают слабыми показателями твердости, устойчивости к повышенным температурным режимам и плохо проводят тепло, но зато отличаются хорошей производительностью и высокой скоростью проведения операций заточки инструмента.

Они обладают слабыми показателями твердости, устойчивости к повышенным температурным режимам и плохо проводят тепло, но зато отличаются хорошей производительностью и высокой скоростью проведения операций заточки инструмента.

Алмазные диски на основе органического компонента целенаправленно применяют в доводочных обработках и когда выполняют чистовые работы. Они отлично справляются при заточке победитовых материалов, твердокомпонентных сплавов, любых металлов и материалов из сверхтвердых структур. Выводят обрабатываемую поверхность на уровень 12 и 11 класса шероховатости. Диски мало подвержены засаливанию, но очень быстро изнашиваются.

Профили на керамических связках

В связках на керамике используется покрытие из алмазоникеля. Это покрытие бывает однослойным либо может наноситься в несколько слоев. Толщина связующего вещества на керамической основе не превышает 2/3 величины зерен алмаза. Благодаря тому что между вершинами кристаллов и связкой имеется свободный промежуток, стружка, снятая с обрабатываемой поверхности, автоматически удаляется, не создавая дополнительных препятствий процессу заточки.

Основные свойства заточных дисков на керамической связке:

- отличная способность к снятию слоя металла во время заточки;

- возможность создавать абразивный инструмент любой конфигурации;

- высокая проводимость тепла;

- приемлемая стоимость изделий.

Характеристики и особенности алмазных кругов для заточки резцов

Алмазные круги для заточки резцов токарных и другого режущего инструмента в зависимости от формы профиля и типа абразива целенаправленно подходят для следующих операций:

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Следует сказать о концентрации алмазной составляющей, которая имеет влияние на режим заточки. При стопроцентном показателе круги имеют высокую производительность и способны выдерживать жесткие режимы обработки, не подвергаясь при этом деформации.

При 50%-м показателе диски применяют чаще всего для любых видов работ. При 20%-м показателе – доводочные круги для ручной подачи инструмента.

На что стоит обратить внимание при выборе алмазного диска

От правильного выбора алмазного диска напрямую зависит удобство и быстрота работы на заточном станке. В некоторых случаях неправильный выбор может послужить причиной деформации диска или порчи резца. Вот что нужно проанализировать, прежде чем выбрать конкретный диск:

- марку металла, который будет подвержен заточке или тип твердого сплава;

- обороты и мощность заточного станка;

- форму обрабатываемой поверхности;

- степень допустимой шероховатости.

Приобретаемый алмазный диск должен строго соответствовать всем этим параметрам.

Если вы профессионал, работающий с токарным оборудованием, или человек, имеющий опыт применения алмазных заточных кругов, поучаствуйте в обсуждении темы в комментариях. Знания специалиста всегда в цене!

Алмазный шлифовальный кругИз всех алмазов, применяемых сейчас в промышленности, 70% используется в качестве алмазного порошка для изготовления кругов, брусков, надфилей и других инструментов.

В настоящее время круг алмазный шлифовальный выпускаются трех видов – на металлических, на органических и на керамических связках.

Алмазные шлифовальные круги на металлических связках отличаются повышенной прочностью и теплостойкостью, значительным сроком службы, хорошо сохраняют свою геометрическую форму, но быстро засаливаются и требуют частой правки. Эти круги применяются для предварительной обработки, когда требуется снять значительный объем материала с получением 8-9-го классов шероховатости поверхности.

При работе алмазными шлифовальными кругами на металлической связке применение охлаждения обязательно!

Круги алмазные шлифовальные на органических связках предназначены для окончательной (чистовой) обработки (доводки), когда необходимо достигнуть 10-12-го классов шероховатости. Эти круги отличаются большей производительностью и почти не засаливаются, но по сравнению с кругами на металлической связке расход алмаза на единицу веса снятого материала в 3 раза больше.

Кругами на органической связке можно работать и без охлаждения, но при этом увеличивается износ круга!

- Названию

- Названию

- Цене

- Цене

- Рейтингу

- Рейтингу

Сортировать по:

| Круги шлифовальные алмазные для заточки инструмента |

Из всех алмазов, применяемых сейчас в промышленности, 70% используется в качестве алмазного порошка для изготовления кругов, брусков, надфилей и других инструментов. Алмазные шлифовальные круги для заточки состоят из корпуса и рабочего алмазоносного слоя. Корпуса изготовляются из стали, алюминиевых сплавов или полимеров. Алмазоносный слой состоит из алмазного порошка, связки и наполнителя. В настоящее время выпускаются три вида кругов – на металлических, на органических и на керамических связках. Алмазные шлифовальные круги для заточки на металлических связках отличаются повышенной прочностью и теплостойкостью, значительным сроком службы, хорошо сохраняют свою геометрическую форму, но быстро засаливаются и требуют частой правки. Алмазные шлифовальные круги на органических связках предназначены для окончательной (чистовой) обработки (доводки) заточки инструмента, когда необходимо достигнуть 10-12-го классов шероховатости. Эти круги отличаются большей производительностью и почти не засаливаются, но по сравнению с кругами на металлической связке расход алмаза на единицу веса снятого материала в 3 раза больше. При работе алмазными шлифовальными кругами на металлической связке применение охлаждения обязательно. Кругами на органической связке можно работать и без охлаждения, но при этом увеличивается износ круга. Одной из важнейших характеристик алмазного шлифовального круга, определяющей при прочих равных условиях экономичность и эффективность его работы, является степень концентрации алмазов, т. Алмазные шлифовальные круги выпускаются 25-, 50- и 100-процентной концентрации алмазного зерна. За 100-процентную концентрацию в практике принято считать 0,878 мг/мм³, что соответствует 4,39 карата в 1 см³ алмазоносного слоя. Соответственно круги с 50-процентной концентрацией содержат в 2 раза меньше алмазного зерна, т. е. 0,439 мг/мм³, а с 25-процентной концентрацией – в 4 раза меньше (0,219 мг/мм³). При 100-процентной концентрации алмазные зерна в кругах независимо от материала связки занимают по объему 25% алмазоносного слоя. Остальные 75% по объему занимают связка и наполнитель. Содержание компонентов в алмазоносном слое различной конфигурации для кругов на органической связке приведено в таблице. Содержание алмазов, связки и наполнителя в кругах на органической связке (в % по весу) |

| Наименование компонентов | Концентрация круга | ||

| 100% | 50% | 25% | |

| Алмаз | 41,4 | 22,0 | 11,4 |

| Связка | 29,3 | 31,4 | 32,4 |

| Наполнитель | 29,3 | 46,6 | 43,8 |

Круги с большой концентрацией алмазов характеризуются большей производительностью. Поэтому высокая концентрация алмазов целесообразна при жестких режимах, при шлифовании периферией круга и при необходимости избегать деформации круга. Например, для профильного шлифования и при внутреннем шлифовании оптимальной концентрацией является 100-процентная.

Поэтому высокая концентрация алмазов целесообразна при жестких режимах, при шлифовании периферией круга и при необходимости избегать деформации круга. Например, для профильного шлифования и при внутреннем шлифовании оптимальной концентрацией является 100-процентная.

Для большинства работ применяются круги 50-процентной концентрации. Круги пониженной концентрации (25%) используются на операциях доводки вручную.

Алмазные шлифовальные круги изготовляются не только на различных связках и с различной степенью концентрации алмазов, но и различными по форме и зернистости.

ГОСТ 24747-81 предусмотрено 68 типоразмеров кругов.

Круг алмазный характеризуется высокими функциональными особенностями. Именно алмазный заточной круг позволяет эффективно восстановить режущие способности инструмента, вышедшего из строя. Алмазный круг для заточки инструмента дает возможность привести оборудование в нужное состояние. В частности, он используется для заточки пил с твердосплавными зубьями, разнообразных сверл, а также концевых и дисковых фрез. Произвести качественное затачивание оборудования можно только при помощи абразивных инструментов высокой продуктивности. Таким инструментом является круг алмазный шлифовальный, который отличается высокой технологической точностью и режущими способностями. Компания СнабИнструмент предлагает широкий выбор алмазных кругов для заточки инструмента. Алмазный круг купить здесь можно совсем недорого. Производительность режущего инструмента напрямую зависит от его качества. Но важно и вовремя проводить заточку оборудования, для восстановления его функциональных свойств. Кроме того, для заточки следует использовать хорошее оборудование, которое позволит вернуть инструменту его первоначальные свойства, например, круг алмазный шлифовальный чашечный. Для обработки каждого вида оборудования необходим определенный абразивный инструмент. В том числе, при заточке учитываются материал и форма обрабатываемой поверхности, а также иные особенности работы.

Произвести качественное затачивание оборудования можно только при помощи абразивных инструментов высокой продуктивности. Таким инструментом является круг алмазный шлифовальный, который отличается высокой технологической точностью и режущими способностями. Компания СнабИнструмент предлагает широкий выбор алмазных кругов для заточки инструмента. Алмазный круг купить здесь можно совсем недорого. Производительность режущего инструмента напрямую зависит от его качества. Но важно и вовремя проводить заточку оборудования, для восстановления его функциональных свойств. Кроме того, для заточки следует использовать хорошее оборудование, которое позволит вернуть инструменту его первоначальные свойства, например, круг алмазный шлифовальный чашечный. Для обработки каждого вида оборудования необходим определенный абразивный инструмент. В том числе, при заточке учитываются материал и форма обрабатываемой поверхности, а также иные особенности работы. Заточка может производиться сухим или мокрым способом- с применением смазочно-охлаждающих жидкостей. Круг алмазный позволяет обрабатывать различные поверхности. Круг алмазный 1а1 используется для обработки конических, цилиндрических и плоских поверхностей. Он позволяет обработать пазы и шлицы в твердосплавных штампах, а также заточить инструмент. Круг алмазный 12а2 45 применяется для обработки многолезвийных инструментов из твердого сплава с прямым, а также спиральным зубом. Круг алмазный используется для работы по задней и передней поверхности резцов, разверток, протяжек, сверл и других инструментов с обязательным применением охлаждения. Круг алмазный изготавливается из шлифопорошка, состоящего из зерен синтетически произведенных алмазов. Алмаз существенно повышает производительность при затачивании инструментов из твердосплавных материалов, именно поэтому лучшее решение при шлифовке и заточке твердосплавных инструментов – это круг алмазный.

Заточка может производиться сухим или мокрым способом- с применением смазочно-охлаждающих жидкостей. Круг алмазный позволяет обрабатывать различные поверхности. Круг алмазный 1а1 используется для обработки конических, цилиндрических и плоских поверхностей. Он позволяет обработать пазы и шлицы в твердосплавных штампах, а также заточить инструмент. Круг алмазный 12а2 45 применяется для обработки многолезвийных инструментов из твердого сплава с прямым, а также спиральным зубом. Круг алмазный используется для работы по задней и передней поверхности резцов, разверток, протяжек, сверл и других инструментов с обязательным применением охлаждения. Круг алмазный изготавливается из шлифопорошка, состоящего из зерен синтетически произведенных алмазов. Алмаз существенно повышает производительность при затачивании инструментов из твердосплавных материалов, именно поэтому лучшее решение при шлифовке и заточке твердосплавных инструментов – это круг алмазный.

Заточка и шлифовка различных инструментов требует наличия определенных устройств на объекте. Лучше всего с этой целью справятся специальные круги с покрытием из алмазной крошки, поскольку такой купленный алмазный шлифовальный круг будет надежным и лучше аналогов справится со своей задачей. Именно входящие в состав покрытия измельченные алмазы являются причиной такой точной работы этого инструмента. Поэтому он так ценен на объектах, где шлифовка и заточка должны производиться часто.

Изготавливаем алмазные круги на органических и металлических связках.Используем алмазные синтетические порошки самого высокого качества,соответствующего ГОСТам.

Однако, вы можете купить алмазный круг для заточки инструментов и для бытовых целей. Такая вещь окажется полезной в любом доме, где есть ножи и другие инструменты для резки чего-либо, ведь их периодически необходимо грамотно и аккуратно затачивать. Если вы подберете недорогой вариант, из представленных в каталоге, его покупка будет особенно рациональной. Покупка шлифовального круга алмазного в Москве почти моментально окупится, особенно, когда вы сможете быстрее нарезать продукты и готовить, используя отлично заточенные ножи.

Покупка шлифовального круга алмазного в Москве почти моментально окупится, особенно, когда вы сможете быстрее нарезать продукты и готовить, используя отлично заточенные ножи.

Наши цены на алмазные круги

Вы все еще боитесь, что на такую покупку вы потратите слишком много денежных средств? Для избавления от таких опасений достаточно изучить наш прайс-лист. Цена на алмазный круг шлифовальный или для заточки инструмента достаточно низкая, поэтому считать такое приобретение большой статьей расходов вы просто не сможете. Неважно, будет это оптовая закупка для предприятия или розничный заказ для обеспечения одной квартиры инструментом для заточки ножей. В любом случае вы гарантируете себе экономию, обращаясь к нам, ведь мы предлагаем не только недорогие, но и качественные товары.

Как можно понять, что вы купили алмазный круг для заточки резцов, который некачественный? В первую очередь, он не будет справляться с возложенной на него задачей. Резцы, ножи и другие инструменты будут оставаться тупыми, плохо работающими, а вы только впустую будете пытаться их заточить. Или же, если вы неудачно купите круг алмазный в Москве, он прослужит вам совсем немного, и вскоре вам снова придется заказывать такой же, предварительно найдя более надежного продавца.

Или же, если вы неудачно купите круг алмазный в Москве, он прослужит вам совсем немного, и вскоре вам снова придется заказывать такой же, предварительно найдя более надежного продавца.

Наша компания может гарантировать высокое качество и долгий срок активной эксплуатации любого заказанного у нас алмазного шлифовального круга. Используя его, вы оцените все преимущества наличия у вас именно такой вещи для заточки ножей или инструментов, а значит, будете довольны вашим приобретением.

Алмазный инструмент ООО “АлмазМаркет”

Алмаз используется в абразивных инструментах, применяемых для шлифования разнообразных материалов. Сама проблема шлифования уходит во тьму веков. Необходимость заточки инструментов и оружия появилась на стадии становления человека разумного (Homo sapiens) и даже раньше, когда он назывался человеком умелым (Homo habilis). В Эфиопии на берегу р. Омо было найдено кварцевое рубило, представляющее собой обтесанный обломок камня. На его режущей кромке остались следы заточки. Ученые полагают, что возраст примитивного каменного инструмента превышает два миллиона лет. Вообразите себе картину тех лет: человек, еще не утративший в облике черты животного, затачивает свое первое каменное оружие, приспособив для этого другой, более твердый камень — примитивный оселок. Уже в глубокой древности человек умел восстанавливать остроту каменных ножей и топоров путем направленной обработки режущей кромки.

Ученые полагают, что возраст примитивного каменного инструмента превышает два миллиона лет. Вообразите себе картину тех лет: человек, еще не утративший в облике черты животного, затачивает свое первое каменное оружие, приспособив для этого другой, более твердый камень — примитивный оселок. Уже в глубокой древности человек умел восстанавливать остроту каменных ножей и топоров путем направленной обработки режущей кромки.

Шлифовальные инструменты знакомы всем и каждому. В повседневной жизни приходится постоянно сталкиваться с необходимостью заточки инструментов, работающих эффективно только острыми, например, обыкновенного кухонного ножа. Восстановить остроту тупого ножа можно с помощью любого материала тверже стали, из которой этот нож изготовлен. Задачу заточки кухонных ножей из мягкой стали хозяйки решают просто и остроумно, используя в качестве подручного абразивного материала любой чугунный предмет. На кухне это может быть край чугунной плиты или сковороды. Заостряя таким образом кухонный нож, милые хозяйки не задумываются о причинах восстановления его режущих свойств. А возможно такое точение потому, что абразивные свойства чугуна кухонной плиты превышают такие же свойства металла, из которого изготовлен нож.

А возможно такое точение потому, что абразивные свойства чугуна кухонной плиты превышают такие же свойства металла, из которого изготовлен нож.

Кстати говоря, для изготовления якутских ножей, которые известны не только в республике, как универсальные (за возможность и резать, и сверлить, а также использовать в качестве шила), часто выбирают именно мягкую сталь. Такие ножи легко затачиваются. В тайге для охотника или туриста абразивный брусок — лишняя ноша. Для заточки якутского ножа бывалые люди крепят на поверхность ножен небольшой брусок высокоабразивной углеродистой стали. При его отсутствии такого бруска восстановить остроту ножа из мягкой стали нетрудно обломками кремня или песчаника, которые практически всегда можно отыскать.

На примере заточки ножа удобно охарактеризовать абразивные материалы в целом. Нож из стали высокого качества заточить, тем более на чугунной плите, сложно. Но трудность обработки компенсируется возможностью более длительного его использования без переточки. Это закон сохранения остроты инструмента, если хотите. Легче точится — быстрее тупится, труднее точится — дольше остается острым. Чем тверже режущая часть, тем труднее ее заточить, зато ее технологические свойства сохраняются более длительно. Восстановить режущие способности твердосплавных резцов, в том числе алмазных, можно только с помощью алмазного шлифовального инструмента.