Балансировка электродвигателей | Статьи Первый ампер

Балансировка: что это и для чего нужна эта операция?

Нормальная работа электрооборудования невозможна без идеально сбалансированной вращающейся части или ротора. Даже в абсолютно новом оборудовании ротор электродвигателя может стать причиной серьезной аварии и остановки рабочего процесса. Поэтому уже на стадии первичной сборки огромное внимание уделяется визуальному осмотру деталей ротора и тщательной балансировке его частей.

Балансировка электродвигателя — это процедура по уравновешиванию вращающихся элементов электродвигателя с целью снижения вибрации и достижения совпадения оси инерции и оси вращения. Для этого производятся многочисленные измерения, корректировка и регулирование. В процессе достигается оптимальный баланс в сечениях тела ротора, что значительно улучшает работу двигателя, предотвращает разрушение подшипников и способствует безопасной работе техники.

Если балансировку производил опытный мастер со специальной подготовкой, долгая безаварийная работа обеспечена. Далее достаточно постоянного контроля состояния двигателя.

Далее достаточно постоянного контроля состояния двигателя.

Тревожный сигнал способен распознать даже непрофессионал без технического образования. Характерными признаками дисбаланса является появление повышенной вибрации и необычных шумов. Эти симптомы говорят о необходимости срочной балансировки электродвигателя. Промедление грозит разрушением подшипников и повреждением фундамента или креплений оборудования.

Сам процесс балансировки кажется понятным и целесообразным только для технического персонала, например, главного инженера завода. Но выгоды и для владельца предприятия очевидны. Сбалансированный электродвигатель повышает КПД промышленного оборудования, снижает энергопотребление, предотвращает сбой в работе линии и незапланированный простой предприятия.

Причины и последствия дисбаланса. Показания к балансировке

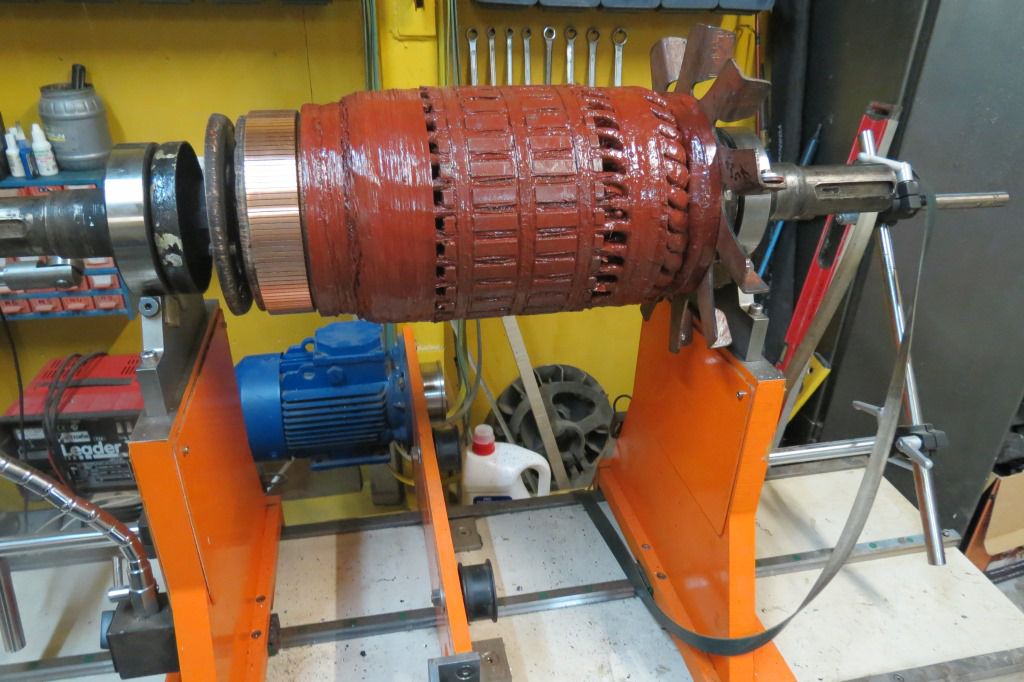

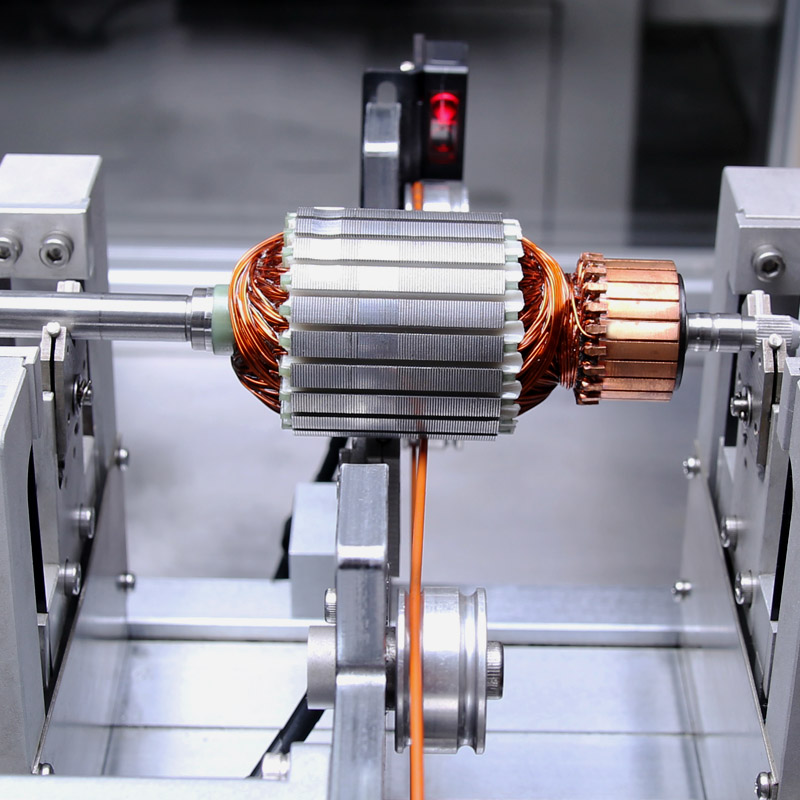

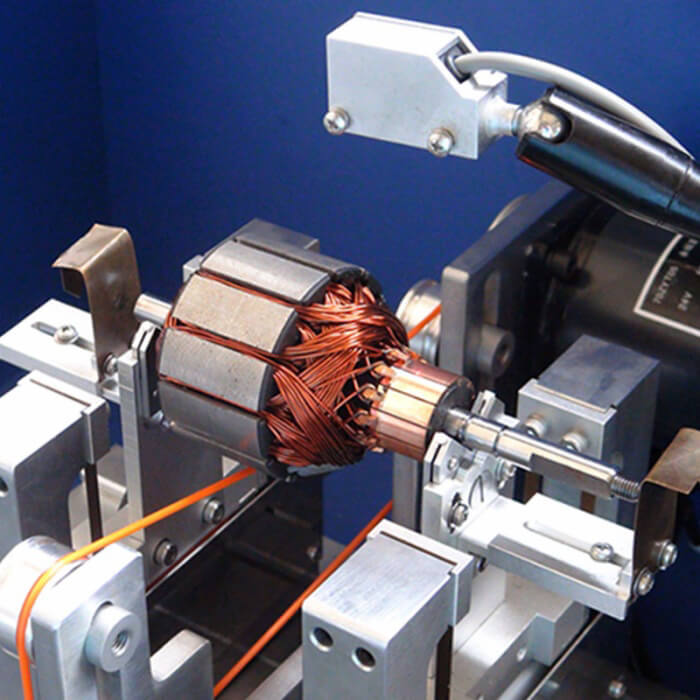

Классический ротор (или якорь) имеет сложную структуру и состоит из многочисленных частей, имеющих свои нормативные показатели. Малейший перекос элементов внутри устройства приводит к взаимному нарушению положения их масс в узлах или деталях. Это провоцирует смещение центра тяжести, увеличение центробежной силы и увеличение вибрации. Со временем отклонения от нормы становятся всё больше, и начинается разрушение подвижной и неподвижной части двигателя. Повреждаются муфты, обрываются анкерные болты, происходит утечка смазочных материалов и разрушение подшипников. Поэтому, проводя работы по балансировке в нашей лаборатории, мы всегда устанавливаем новые подшипники.

Малейший перекос элементов внутри устройства приводит к взаимному нарушению положения их масс в узлах или деталях. Это провоцирует смещение центра тяжести, увеличение центробежной силы и увеличение вибрации. Со временем отклонения от нормы становятся всё больше, и начинается разрушение подвижной и неподвижной части двигателя. Повреждаются муфты, обрываются анкерные болты, происходит утечка смазочных материалов и разрушение подшипников. Поэтому, проводя работы по балансировке в нашей лаборатории, мы всегда устанавливаем новые подшипники.

Причин для появления дисбаланса много. К нарушению штатной работы агрегата приводит одна причина или иногда целый комплекс.

Причины дисбаланса ротора электродвигателей:

- Заводские и приобретенные в процессе эксплуатации дефекты деталей

- Погрешности сборки ротора или валопривода из нескольких валов

- Разболтавшиеся или незастопоренные крепления внутри узла

- Смещенные и поврежденные фрагменты обмоток

- Воздействие на элементы ротора коррозии

- Образование наростов из-за налипания пыли и микрочастиц сырья

- Наличие во внутренних полостях деталей осколков оборудования

- Естественный неравномерный износ частей ротора

- Ошибки при первичном монтаже и перекос массы по осям

- Особенности эксплуатации и воздействие внешней среды

- Неправильное хранение или транспортировка ротора

- Несимметричное крепление деталей после ремонта

После ремонта балансировка производится всегда.

Ситуацию исправляет своевременная балансировка. Чем выше класс измерительного оборудования и уровень специалистов, проводящих эту процедуру, тем качественнее результат балансировки и дольше период бесперебойной работы. Регулярная балансировка роторов или балансировка якорей электродвигателей является стандартной операцией, существенно продлевающей срок службы техники.

Виды и этапы балансировки вращающихся тел

Ротор или якорь двигателя можно балансировать в двух режимах:

- статическом

- динамическом

Статический режим подходит только для маломощных двигателей и имеет ряд недостатков, главными из которых является сложность расчетов, длительность процедуры и недостаточное снижение дисбаланса. Статическая балансировка ротора электродвигателя без динамической применяется для дискообразных деталей, например, тонких дисков.

Статическая балансировка ротора электродвигателя без динамической применяется для дискообразных деталей, например, тонких дисков.

Динамический режим применяется для всех видов роторов электродвигателей и позволяет достигать наибольшей точности при компенсации неуравновешенности. Этот способ устраняет все виды дисбаланса: динамический, моментный и статический. Такой метод позволяет достигать максимальных показателей компенсации и устранять даже ничтожный дисбаланс, поэтому, как правило, он всегда дополняет статическую балансировку.

Балансировка вала электродвигателя производится в несколько этапов:

- Осматривается поверхность и элементы ротора

- Подготавливается инструментарий и грузы для каждого участка

- Балансируемое изделие укладывается на опоры балансировочного станка и раскручивается

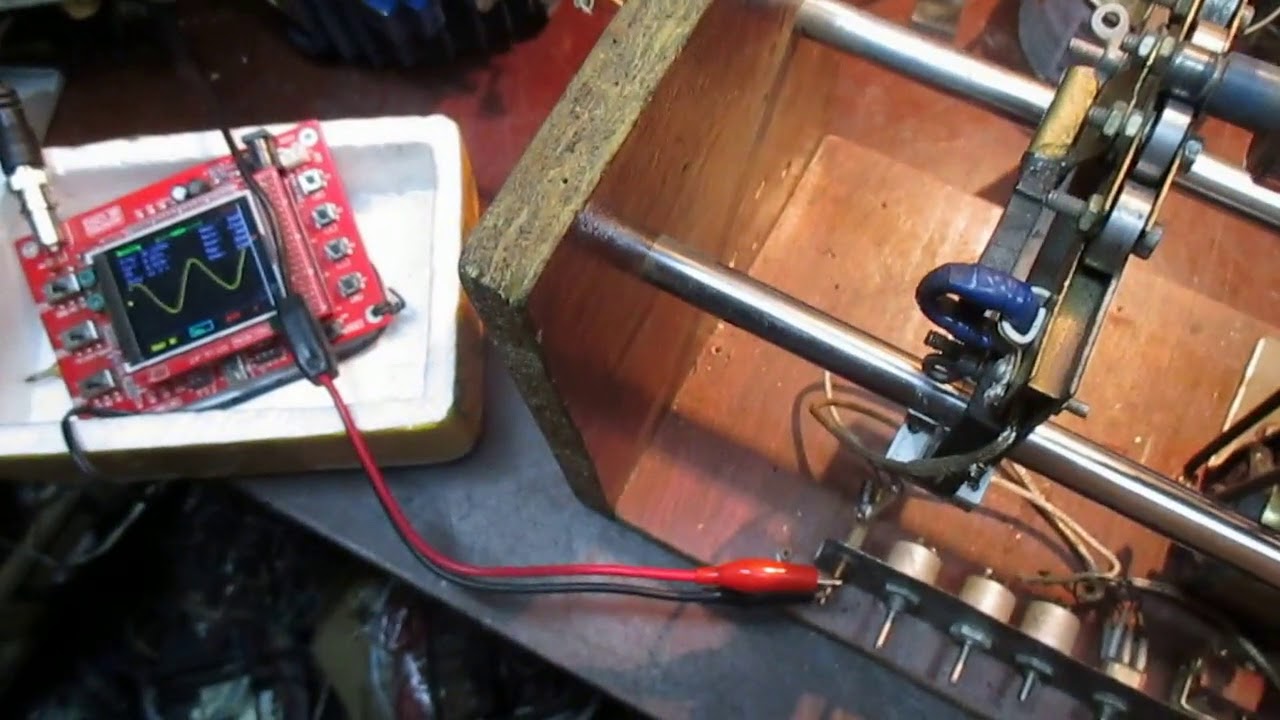

- Проводится измерение параметров сил и вибрации

- Выявляется дисбаланс ротора

- Рассчитывается масса и углы установки корректирующих грузов

- Устанавливаются уравновешивающие грузы

- На измерительном приборе замеряется остаточная вибрация

- Далее изделие балансируется до достижения максимального снижения дисбаланса

- В завершении процесса оформляется протокол

Режимы и особенности балансировки вращающихся частей

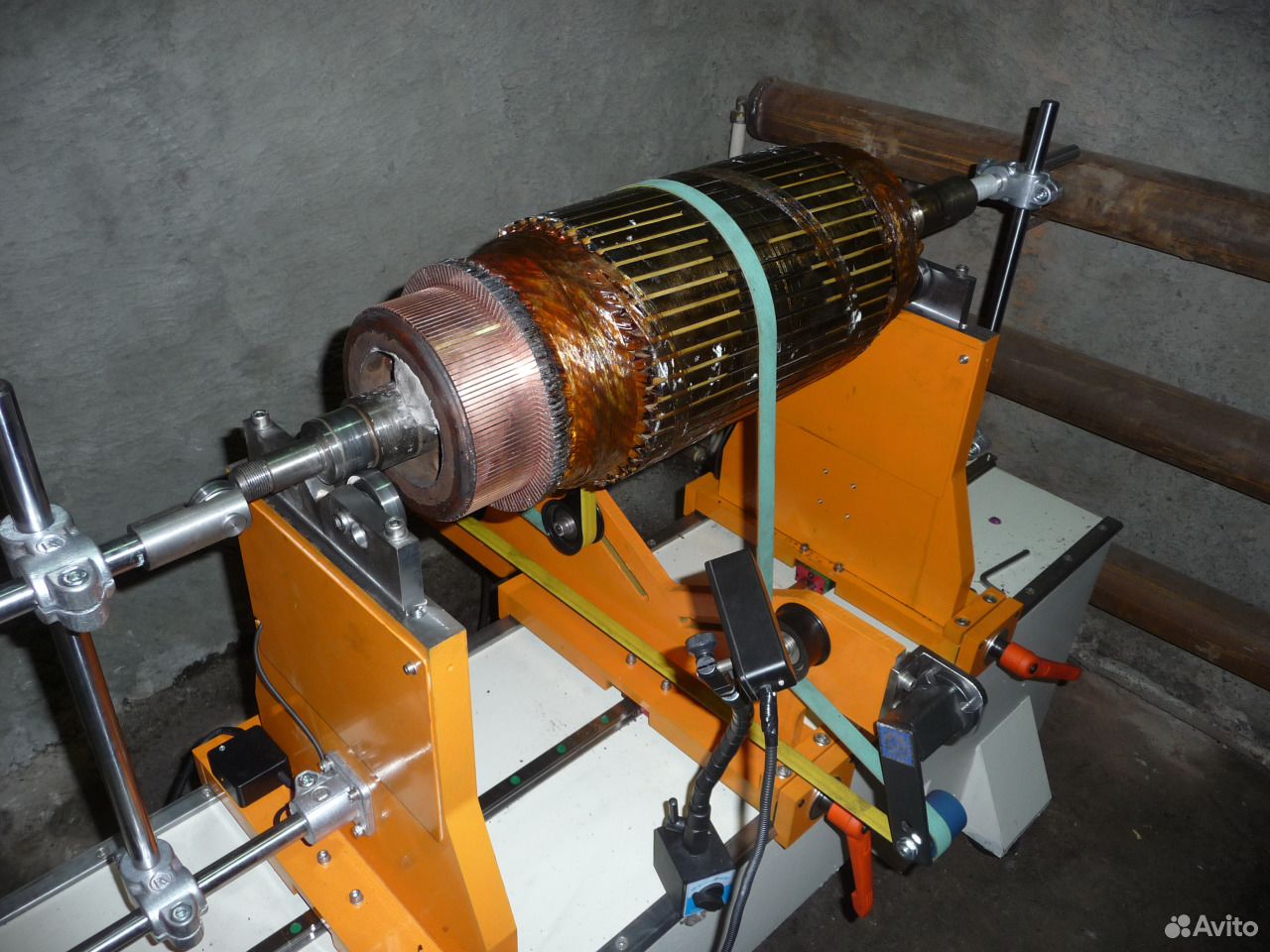

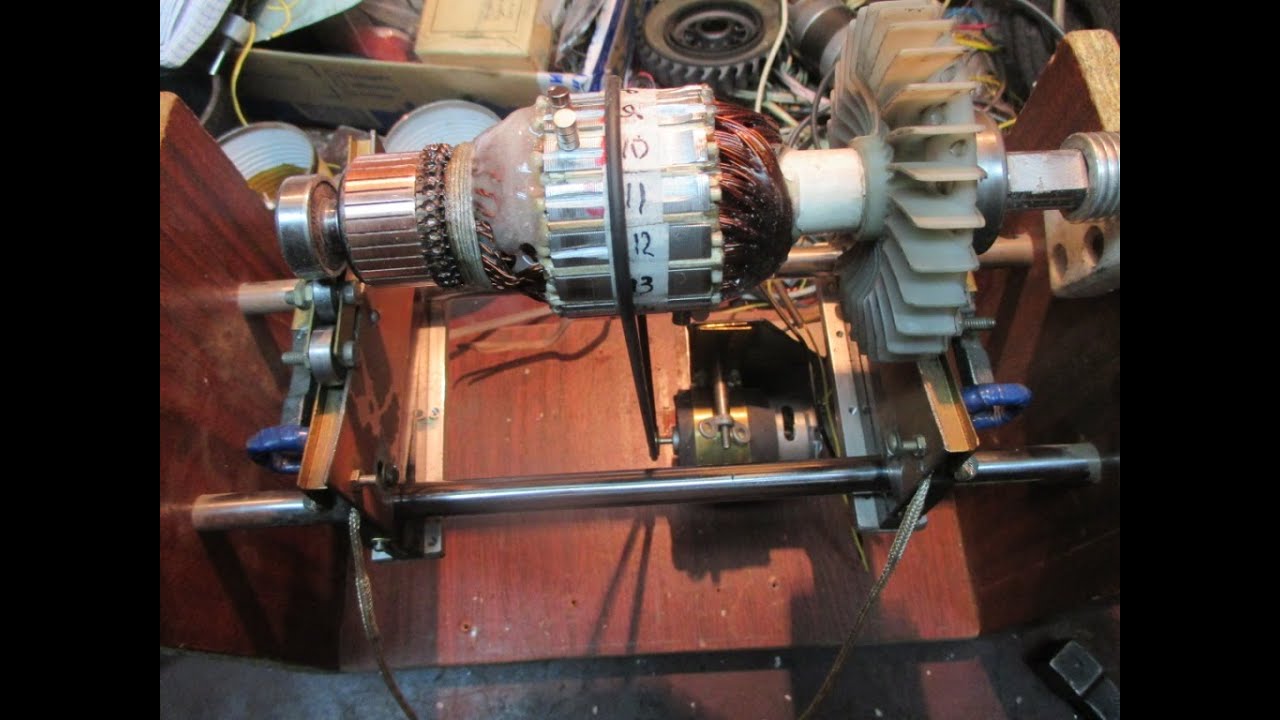

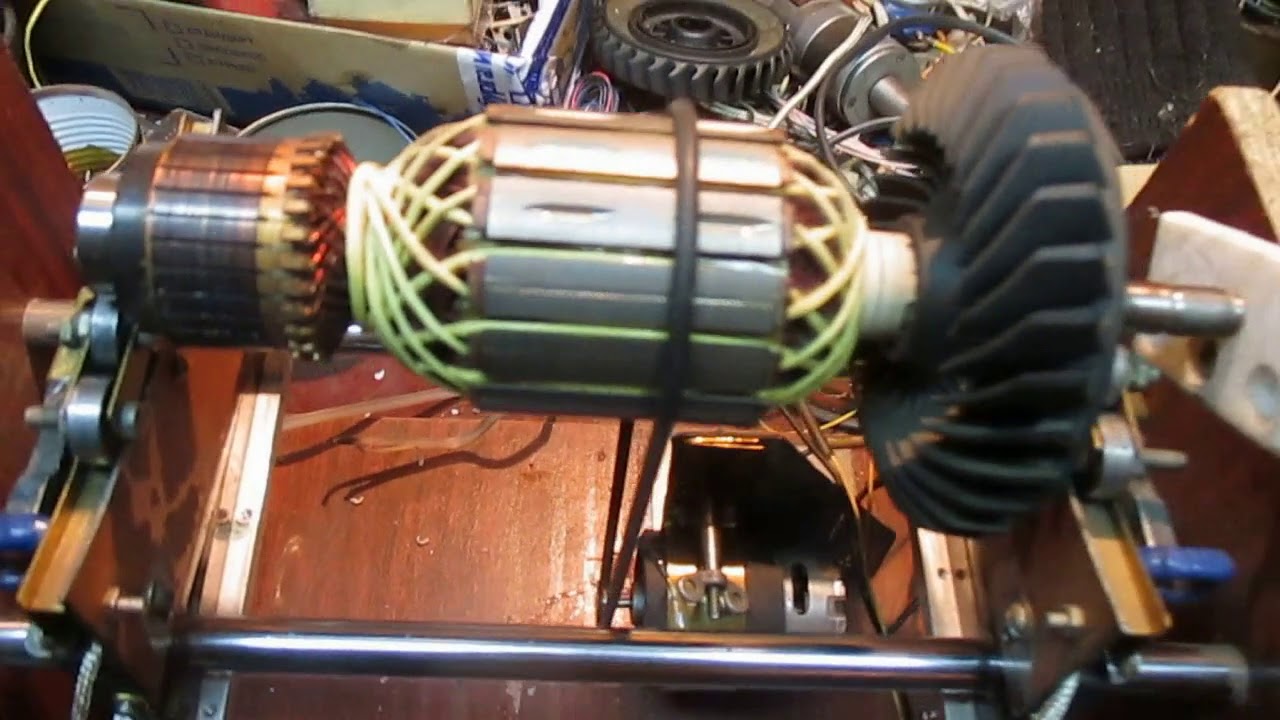

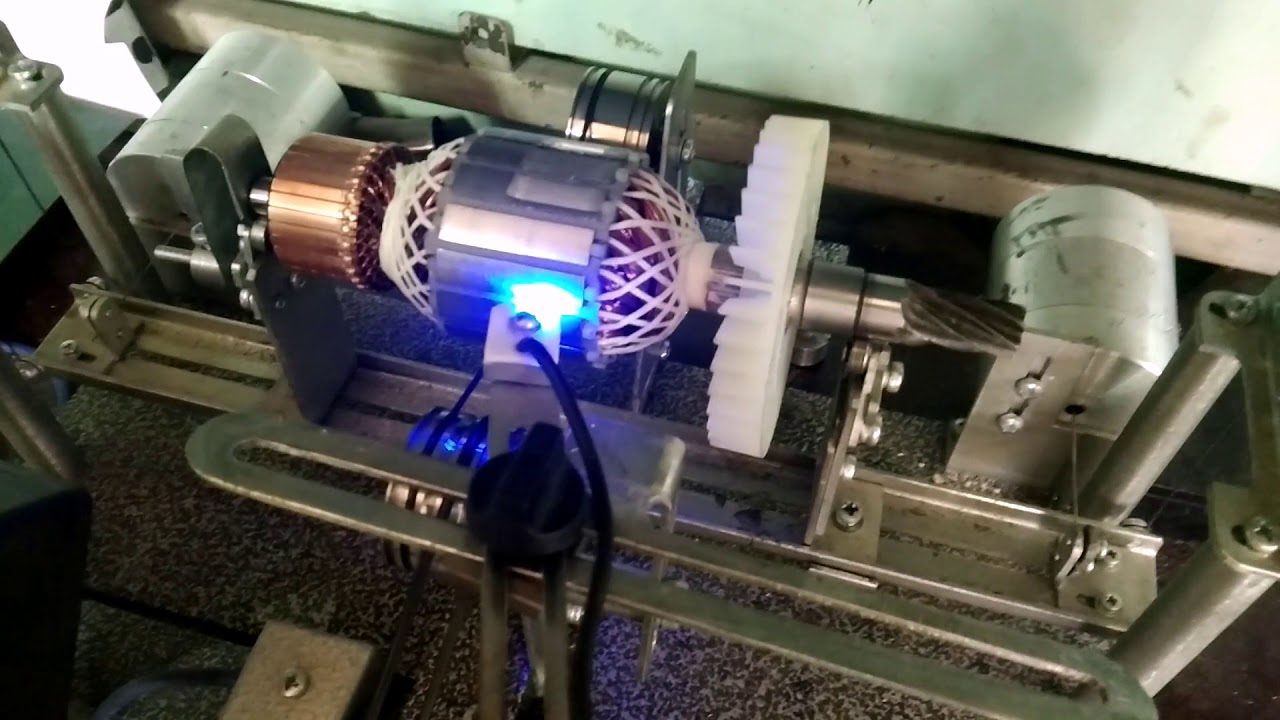

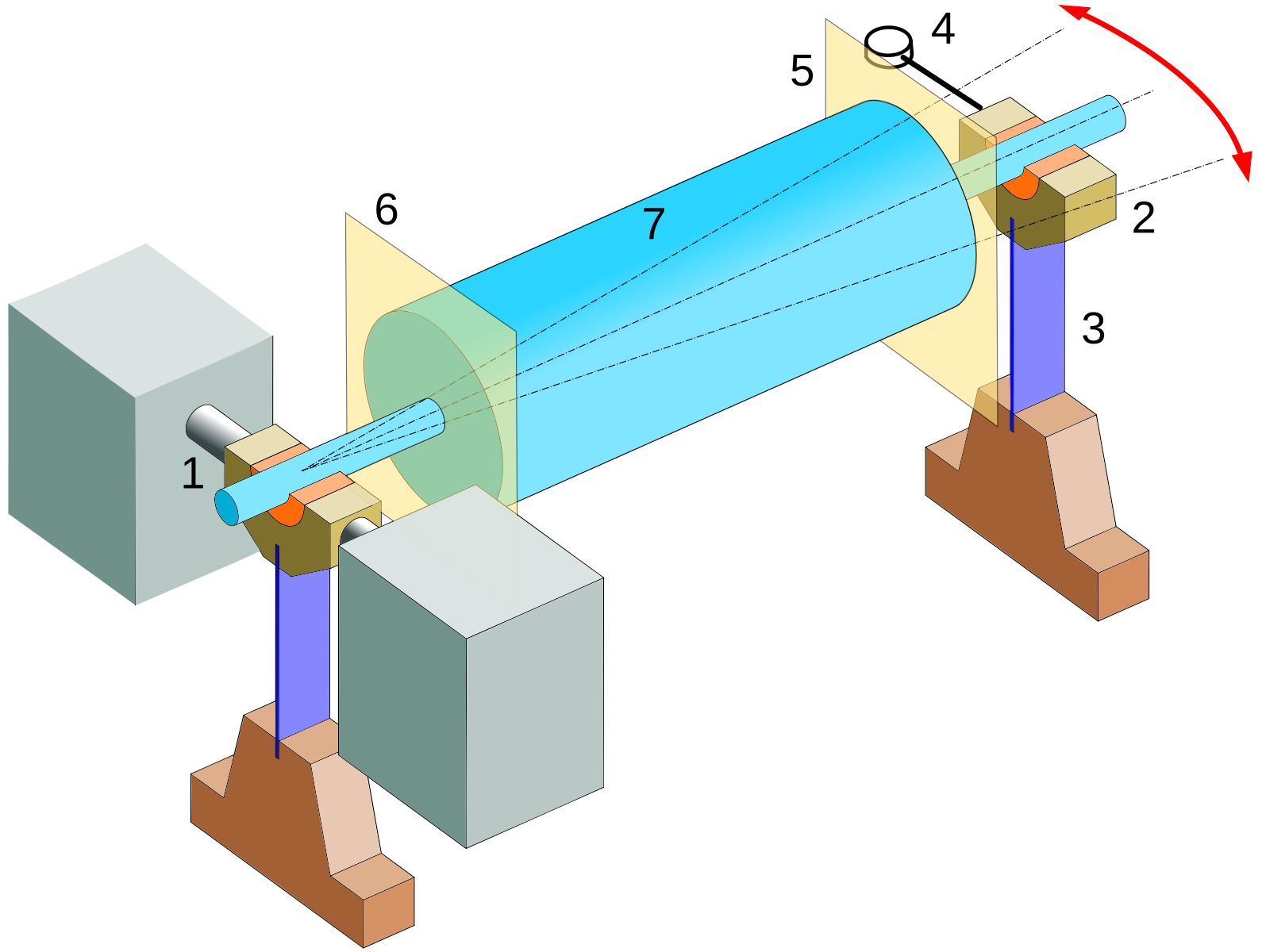

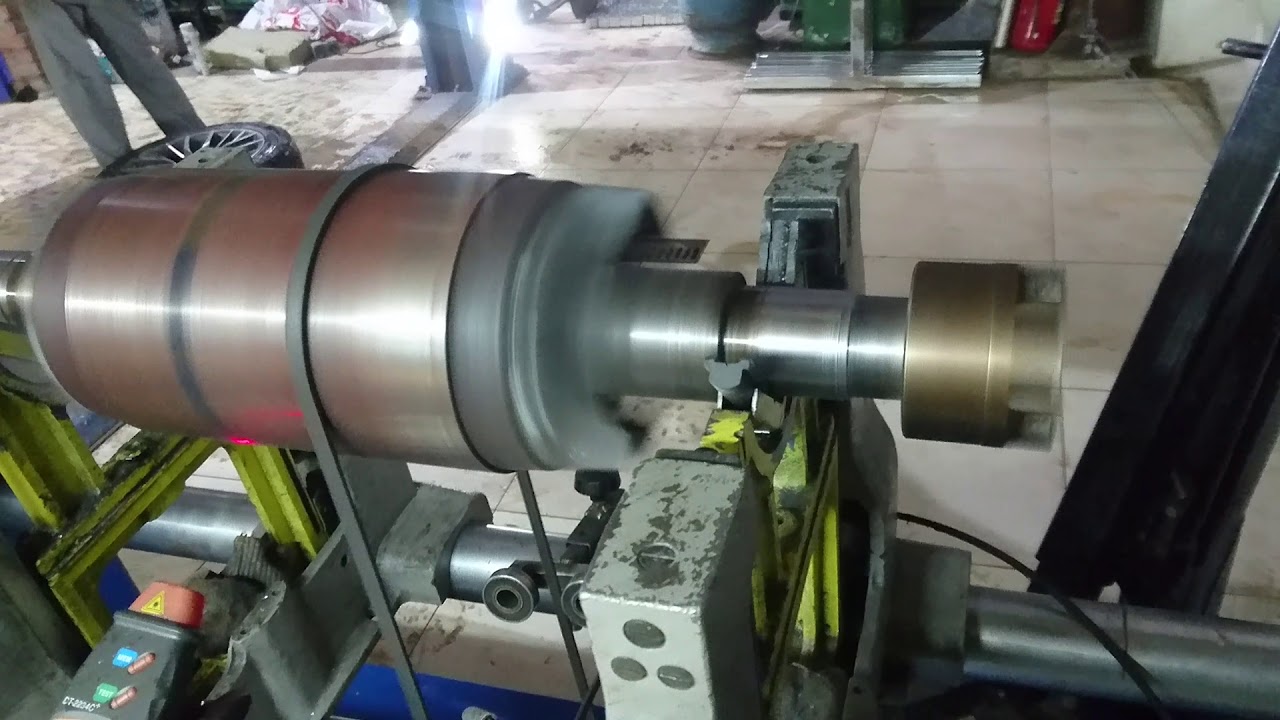

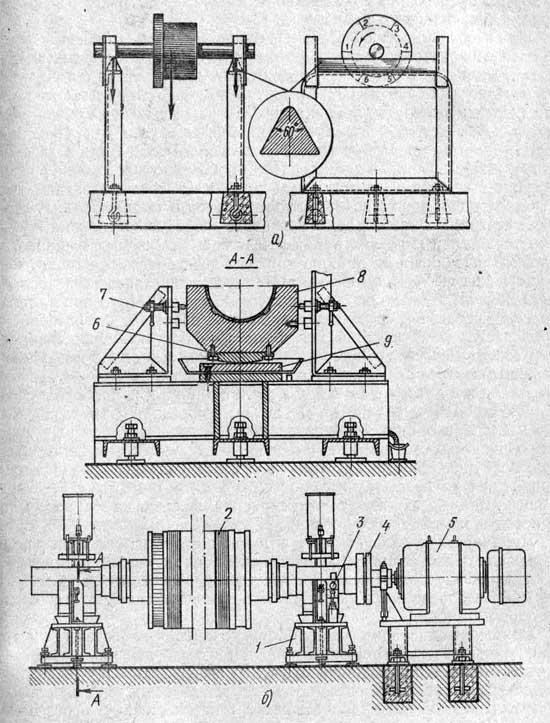

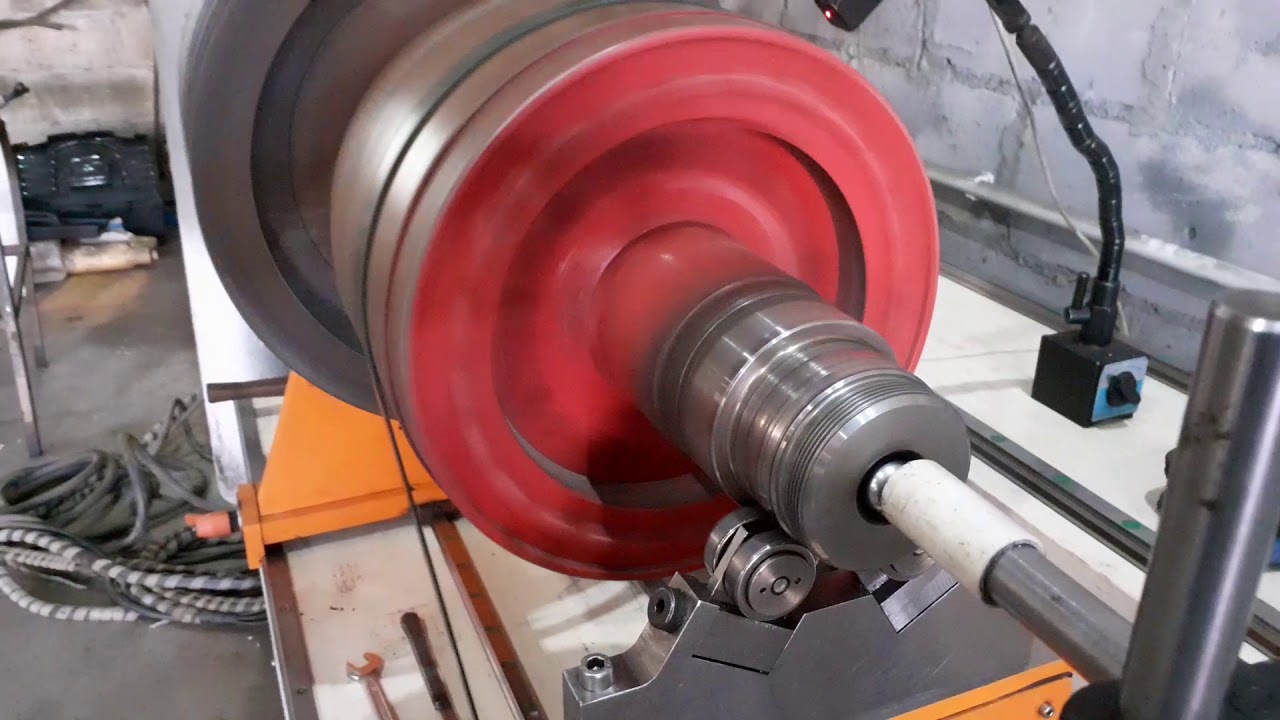

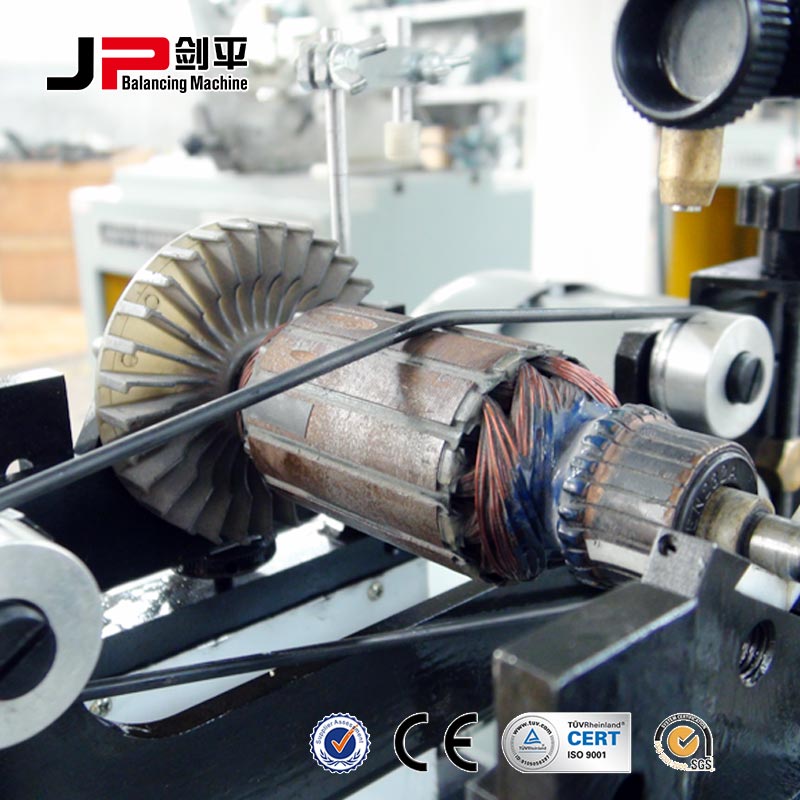

Балансировку можно проводить на месте эксплуатации, но для высокоточной балансировки этого недостаточно. Поэтому для максимального устранения дисбаланса профессионалы используют балансировочный станок или балансировочную машину. Станок состоит, как правило, из станины, опор, на которые устанавливается вал двигателя, привода и измерительного блока, определяющего место и величину вибрации ротора.

Поэтому для максимального устранения дисбаланса профессионалы используют балансировочный станок или балансировочную машину. Станок состоит, как правило, из станины, опор, на которые устанавливается вал двигателя, привода и измерительного блока, определяющего место и величину вибрации ротора.

В процессе балансировки ротор с опорами станка образует единую колебательную систему с собственной частотой. Силы инерции неуравновешенных масс ротора во время вращения ротора вокруг своей оси создают колебания опор станка. Когда частота вращения ротора совпадает с частотой колебательной системы, происходит резонанс.

Существует три типа балансировочных станков: дорезонансный, резонансный и зарезонансный. Они различаются конструкцией, режимом работы и областью применения.

Например, компания «Первый ампер» использует самые современные станки дорезонансного типа, которые позволяют достичь точности балан сировки вплоть до 0,05 гхмм/кг.

Чередование опор и передвижение стоек и системы натяжения на балансировочном станке дают возможность перенастраивать систему с учетом новых задач для высокоточной балансировки роторов разных типов.

Конструкция станка предусматривает работу с консольными и межопорными роторами, требующими разного размещения в процессе операции. Система позволяет перестраиваться за считанные минуты и размещать узел натяжения ремня и приводов как между стойками, так и за пределами опор. Это учитывает особенности расположения приводной поверхности на роторах любого типа и делает станок универсальным.

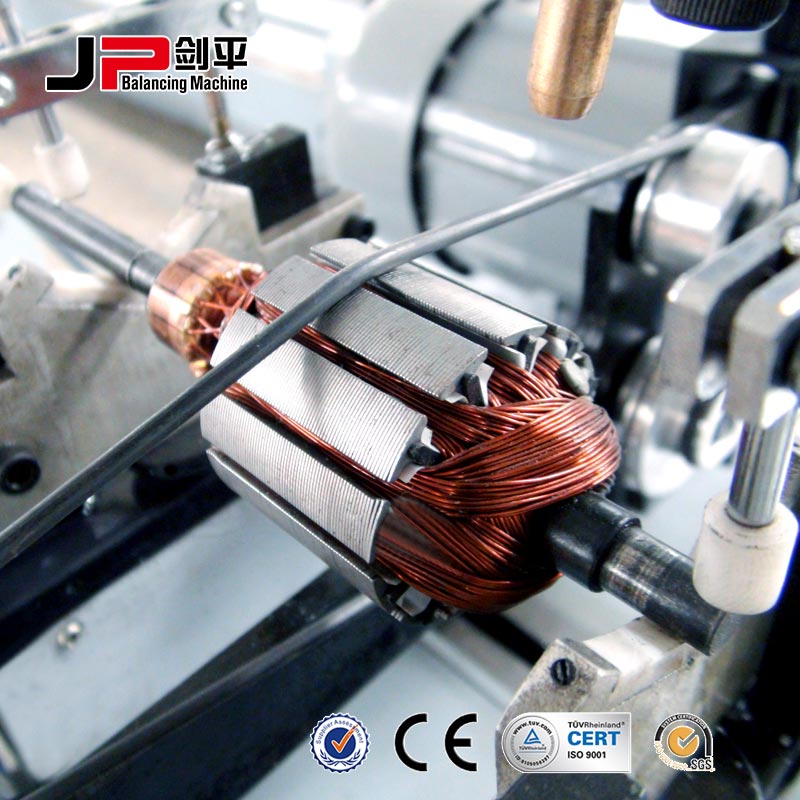

Балансировочные станки последнего поколения оснащены системой автоматического доворота якоря. Встроенный лазер указывает лучом место коррекции для добавления или уменьшения корректирующей массы. Благодаря этому оператор может оперативно находить слабые места, и время процедуры значительно сокращается. .

Измерительная система современного дорезонансного станка позволяет устранить даже существенный дисбаланс агрегата за 1-3 запуска с высокоточным результатом.

По методу расчета корректирующих масс различают одноплоскостную и многоплоскостную балансировки. При одноплоскостной расчет производится для каждой плоскости коррекции последовательно. При многоплоскостной корректирующая масса рассчитывается одновременно для всех плоскостей.

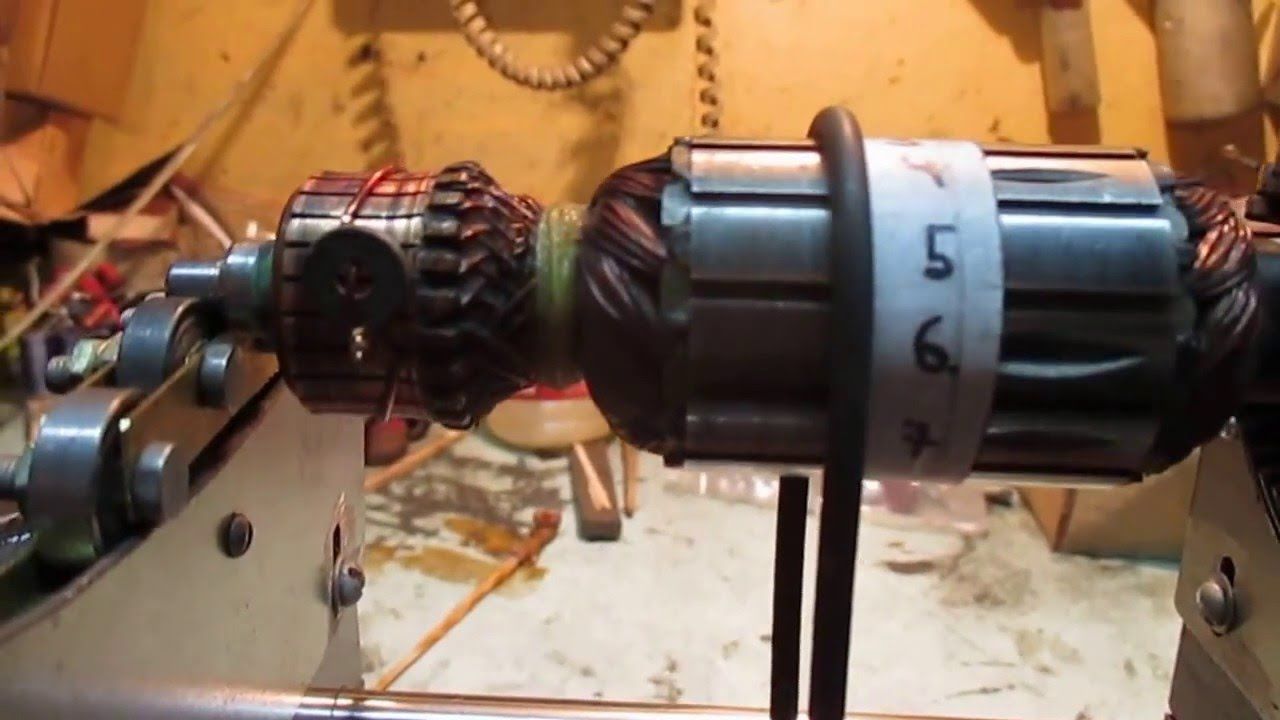

Как производится балансировка ротора (якоря) электродвигателей?

На балансировочном станке закрепляется вал ротора. Станок раскручивает цилиндрический вал и определяет, по какой из осей есть перекос массы. При динамической балансировке все измерения и корректировки предлагаются специальной компьютерной программой. Высокоточный измерительный прибор самостоятельно, без трудоемких вычислений, как это бывает при статическом методе, определяет тип и массу корректирующего груза до достижения оптимального соотношения.

Вибрация признается минимальной тогда, когда совпадают 3 оси: ось инерции, ось вращения и геометрическая ось.

Балансировка якоря (ротора) электродвигателя

Каждая деталь ротора или якоря имеет свою геометрию, массу и толщину. Масса внутри детали может распределяться неравномерно из-за изъянов или износа. В собранном роторе неуравновешенные массы всех деталей суммируются или компенсируют друг друга в зависимости от расположения.

Масса внутри детали может распределяться неравномерно из-за изъянов или износа. В собранном роторе неуравновешенные массы всех деталей суммируются или компенсируют друг друга в зависимости от расположения.

Задача балансировки ротора — определить место и величину необходимой массы для общей корректировки неуравновешенности и достичь совмещения оси инерции с осью вращения.

Этого добиваются с помощью добавления корректирующих грузов, рекомендованных высокоинтеллектуальным оборудованием. В момент оптимального уравновешивания стрелка индикатора на приборе показывает ноль, то есть идеальный баланс.

Особенности и преимущества этих работ в Первый ампер

В компании «Первый ампер» работы по балансировке якоря электродвигателя начинаются в день заявки и сдаются заказчику в кратчайшие сроки с полным комплектом документации.

В нашей компании используются новые современные станки дорезонансного типа, предназначенные для высококачественной динамической балансировки различных роторов массой 0,5 кг до 4 тонн. В арсенале лаборатории готовые алгоритмы для механизмов любого типа и сложности, а статистика насчитывает сотни отбалансированных якорей.

В арсенале лаборатории готовые алгоритмы для механизмов любого типа и сложности, а статистика насчитывает сотни отбалансированных якорей.

Наши специалисты делают распечатку технических характеристик до и после начала ремонта, где наглядно показан результат операции. При необходимости мы устанавливаем новые подшипники, что повышает качество балансировки. Подшипники любого вида и размера всегда есть на нашем складе.

Балансировка вращающихся частей электродвигателей: ротор, якорь, вал

Роторы и якоря в электрических машинах подвергаются статической и динамической балансировке в совокупности с вентиляторами и прочими вращающимися частями. Производят балансировку ротора электродвигателя на специальном оборудовании для выявления дисбаланса якоря и масс ротора, что часто является основной причиной возникновения вибраций при работе машины.

Якорь и ротор состоят из большого числа деталей и распределение масс в них не может быть строго равномерным. Причиной неравномерного распределения может быть разная масса или толщина отдельных деталей, вылет частей обмотки и прочее. Кроме того, каждая из деталей может быть неуравновешенной из-за смещения ее оси вращения и инерции. В собранных якорях и роторах массы отдельных деталей могут компенсироваться или суммироваться, в зависимости от их местоположения. Роторы и якоря, в которых ось вращения не совпадает с центральной осью инерции называют неуравновешенными. А вращение динамически и статически неуравновешенных якорей и роторов вызывает вибрации, который могут пагубно влиять на подшипники и фундамент машины.

Кроме того, каждая из деталей может быть неуравновешенной из-за смещения ее оси вращения и инерции. В собранных якорях и роторах массы отдельных деталей могут компенсироваться или суммироваться, в зависимости от их местоположения. Роторы и якоря, в которых ось вращения не совпадает с центральной осью инерции называют неуравновешенными. А вращение динамически и статически неуравновешенных якорей и роторов вызывает вибрации, который могут пагубно влиять на подшипники и фундамент машины.

| Мощность, (кВт) | Частота вращения,об/мин | |||

| 3000 | 1500 | 1000 | 750 | |

| До 1,5 | 2740 | 2806 | 3417 | 4057 |

| 2.2 | 3090 | 3245 | 4154 | 4897 |

| 3 | 3642 | 3901 | 4973 | 5179 |

| 4 | 5012 | 4652 | 5413 | 6804 |

5. 5 5 | 5296 | 5301 | 5978 | 7511 |

| 7.5 | 6630 | 6919 | 7312 | 11021 |

| 11 | 8139 | 8147 | 9937 | 13182 |

| 15 | 12088 | 12049 | 11737 | 14803 |

| 18,5 | 13001 | 13345 | 15217 | 24450 |

| 22 | 15057 | 15805 | 23408 | 25522 |

| 30 | 17648 | 18202 | 25857 | 29275 |

| 37 | 23803 | 25949 | 30677 | 40080 |

| 45 | 29055 | 28737 | 38389 | 48070 |

| 55 | 34546 | 32811 | 41481 | 60759 |

| 75 | 44670 | 48812 | 64472 | 82899 |

| 90 | 47893 | 51078 | 78166 | 99898 |

| 110 | 67202 | 73052 | 95759 | 122517 |

| 132 | 80848 | 87962 | 114110 | 147423 |

| 160 | 98012 | 106439 | 138740 | 179116 |

| 200 | 123101 | 132548 | 173924 | ———- |

| 250 | 154120 | 167435 | ———- | ——— |

| 320 | 237156 | ————– | ———- | ———– |

| кВт | 3000 об/мин | 1500 об/мин | 1000 об/мин | 750 об/мин |

КОЭФФИЦИЕНТЫ ПРИМЕНЯЕМЫЕ ПРИ РАСЧЕТЕ:

- Однофазные-1.

5;

5; - Иностранного производства -1.5;

- Взрывобезопасные – 1.3;

- Срочный – 1.5;

- Двухскоростные – 1.5; Двухскоростные с независимыми обмотками – 2.

- Старого образца типа АО, А, ВАО -1,5

Специалисты нашей компании быстро и качественно осуществляют балансировку всех вращающихся частей машины: якоря, ротора, валов, стабилизируя работу. Мы имеем солидный опыт в такого рода работах и отлично разбираемся во всех механизмах электродвигателей. Обратившись в нашу компанию, вы можете быть уверены, что все машины на вашем производстве будут работать слаженно и без каких-либо сбоев, ведь мы строго соблюдаем все установленные нормы и правила. Звоните и мы выполним:

- Диагностику любой электромашины;

- Ремонт с заменой комплектующих;

- Балансировку валов электродвигателя;

- Перемотку электродвигателя;

- Ремонт насосов типа ГНОМ;

- Ремонт сварочных трансформаторов.

Решения для балансировки малой арматуры и электродвигателей

Компания Hofmann является ведущим поставщиком систем балансировки для малой арматуры и электродвигателей.

Будь то ручная, полуавтоматическая или полностью автоматическая балансировочная система Hofmann, адаптирована для электродвигателей. Мы предлагаем машины от небольших настольных моделей до полностью автоматических систем, предназначенных для крупносерийного производства. Мы предлагаем балансировочные решения для роторов самых разных размеров, от микроякорей до якорей генераторов и стартеров.

Наша продукция для балансировки малой арматуры включает настольные ручные балансировочные станки, полуавтоматические автономные балансировочные станки и большие многопозиционные автоматические балансировочные системы

со встроенной коррекцией. Варианты исправления включают сверление, фрезерование и высечку.

Все балансировочные системы Hofmann отличаются инновационным дизайном, технически совершенными измерительными системами и вариантами надежного защитного кожуха, а также нашим простым в использовании интерфейсом оператора.

Ручные балансировочные станки

Типы от PCX-7.1 до PCX-19.1

Ручные горизонтальные балансировочные станки для малой арматуры имеют размеры от небольших настольных моделей до больших напольных станков. Технология жестких подшипников и преобразователи силы обеспечивают чрезвычайно точное и чувствительное измерение дисбаланса.

Особенности

- Полностью перемещаемые рабочие опоры

- Настольные или напольные станки доступны для размещения арматуры размером

- Система измерения жестких подшипников с постоянной калибровкой

- Возможность динамической балансировки в двух плоскостях

- Возможность статической и парной балансировки

- Электронная измерительная система на базе ПК

Применение

- Измерение дисбаланса арматуры и компонентов

- Якорь электродвигателя

- Якорь электродвигателя

- Самоходные агрегаты

- Якорь генератора

- Якорь электродвигателя

Дополнительная информация о продукте

- Видео: Ручной балансировочный станок для электрической арматуры – применение и эксплуатация

Полуавтоматические балансировочные системы

Тип PCXR-3211C 900 18

Полуавтоматические балансировочные системы Hofmann для малых арматура предлагает несколько станций для измерения дисбаланса, исправления и проверки. Доступны конструктивные особенности для минимизации времени переналадки, что обеспечивает повышение производительности процесса. Наш простой в использовании интерфейс оператора обеспечивает быстрое обучение. Доступные варианты коррекции включают сверление, фрезерование и высечку.

Доступны конструктивные особенности для минимизации времени переналадки, что обеспечивает повышение производительности процесса. Наш простой в использовании интерфейс оператора обеспечивает быстрое обучение. Доступные варианты коррекции включают сверление, фрезерование и высечку.

Особенности

- Автономные полуавтоматические балансировочные станки

- Быстросменный инструмент, не требующий механической регулировки для различных расстояний плоскости коррекции

- Загрузка и разгрузка только оператором

- Программное обеспечение для Windows

- Дисплей с сенсорным экраном

- Доступны специально разработанные аппаратные и программные интерфейсы

Приложение 9 Якорь генератора переменного тока Полностью автоматизированные балансировочные системы Тип PCXR-4211 Полностью автоматические балансировочные станки для малой арматуры обеспечивают надежное и точное измерение дисбаланса и коррекцию деталей для крупносерийного производства. Наш уникальный алгоритм коррекции ограничивает количество корректировок, необходимых для балансировки детали, что обеспечивает максимально достижимую производительность. Особенности Применение Размещено 31 марта 2018 г. Я знаком только с методом “лезвия бритвы” для проверки арматуры на предмет “разбалансировки”. Когда дело доходит до балансировки арматуры после перемотки, я всегда задавался вопросом и до сих пор никогда не задумывался о том, как вы решаете, где на пластине высверливать материал? Какова методика балансировки арматуры? Спасибо. Эрни Эрни Лайакан Размещено 31 марта 2018 г. – 12:42 Привет, Эрни, Статическая балансировка (“бритвенные лезвия”) ничего не говорит вам о том, где на каждом шесте сверлить, только о том, какой шест тяжелый и *о* насколько он тяжелый (*в зависимости от того, насколько хороша ваша приспособление и насколько она ровная). является). Таким образом, при статической балансировке руке все равно, «где» вы сверлите шест. Динамическая балансировка – это совсем другое дело, и я этим не занимаюсь, так что другим придется заполнить пробелы. Джон Хавличек Размещено 31 марта 2018 г. – 14:45 Более 50 лет назад я жил в Хантсвилле, Алабама. В Хантсвилле разрабатывались и строились ракеты-носители «Сатурн» для американской лунной программы. Мой папа был одним из многих инженеров. Он полностью понимал разницу между статической и динамической балансировкой, потому что несколько насосов внутри бустера Saturn должны были вращаться на высоких оборотах и плавно. Он сказал мне, выньте вес из середины стека рук. С бритвенными лезвиями вы не знаете, какой конец тяжелее. Если вы вынесете вес из середины, вы не будете слишком далеко от его самой тяжелой точки. Вот почему сегодня я все еще выбираю середину. Дуг Азари Опубликовано 01 апреля 2018 г. – 19:51 Два старших Мура без тегов 12 рук я сделал недавно. Дуг Азари Размещено 02 апреля 2018 г. Вы хотите получить магнитный балансир для наилучшей точности. Вы хотите балансировать, позволяя руке вращаться, и самая тяжелая область, которую нужно удалить, всегда будет опускаться в нижнее положение. Вы продолжаете делать это до тех пор, пока рука не начнет раскачиваться взад-вперед. Когда это происходит, вы приближаетесь к идеальному балансу. Теперь вы должны начать удалять понемногу, всегда отмечая маркером, где вы удаляете материал. Вихляние начнет превращаться в полные большие повороты и все более и более продолжительное виляние вперед и назад. Это означает, что вы на правильном пути. Если он начинает колебаться меньше, вы выключены. Вы будете все ближе и ближе приближаться к точке, где, когда вы будете вращать арматуру, она никогда не упадет тяжело ни в одну точку и всегда перестанет вращаться в другом положении. P.S. Вы можете посмотреть, как сбалансировать опору лодки для радиоуправляемых лодок, так как это тот же принцип и концепция. Я использовал один метод, который никто не придумал, который заключается в добавлении балансировки. Принцип состоит в том, чтобы помочь вам визуализировать, откуда фактический вес берется (убирается) при балансировке. Отличительной чертой этой концепции является то, что она динамична, то есть вы можете перемещать ее, чтобы найти нужную область, а не гадать. Используя очень маленькие кусочки замазки, я приклеиваю маленькие кусочки к областям, противоположным областям, которые сильно падают. При этом я могу фактически подтвердить, что это область, в которой нужно удалить материал, чтобы получить баланс, а не просто гадать. Я делал это с риггерными винтами в течение многих лет и всегда добивался идеального баланса, и по сравнению со сбалансированным на заводе винтом, который стоил намного дороже, разница в скорости была ничтожно мала. Надеюсь, это поможет. Марио Дамис Размещено 02 апреля 2018 г. Спасибо Джон, Дуг, Марио за информацию. Дуг, спасибо за пример фото! Большое спасибо! Эрни Эрни Лайакан Опубликовано 03 апреля 2018 г. – 07:30 Марио хорошо объясняет статическую балансировку. У меня другая точка зрения на пару моментов ( *но любые средства статической балансировки следует рассматривать как приемлемые только для очень слабого ветра ). Я опробовал этот метод несколько лет назад и всегда мог получить более качественный готовый продукт, используя бритвенные лезвия. Балансиры магнитного типа полагаются на идеально концентрическую точку, отшлифованную на одном конце вала якоря, в противном случае якорь вращается вокруг оси, которая не совпадает с истинным центром якоря. Кроме того, в этих балансирах используется пара очень сильных неомагнитов, воздействующих на концы вала якоря. Один конец плавает, немного в стороне от магнита, заостренный конец касается противоположного магнита. Чтобы подвесить якорь в воздухе, заостренный конец рычага довольно сильно притягивается к поверхности магнита, поэтому способность якоря легко вращаться не кажется лучше, чем когда он катится по лезвию бритвы. Положительным моментом является то, что статические балансиры магнитного типа не требуют идеально чистого и круглого вала, в то время как лезвие бритвы, конечно, ДОЛЖНО. С помощью магнитного балансира вы сможете сбалансировать даже руку со шлицевым валом. ***Если бы я собирался использовать магнитный балансир, я бы выбрал короткий адаптер конца вала с идеально отцентрованным коническим шлифованием на конце и точно отцентрованным отверстием диаметром 2 мм из закаленной стали. 1) Вы определенно можете сделать балансировку (*по крайней мере статическую балансировку), добавив вес, а не удаляя его путем сверления или шлифовки. Однако, исходя из общего принципа, добавление большей вращающейся массы к руке не является идеальным. 2) Сталь и медь, составляющие почти всю массу арматуры, являются плотными/тяжелыми материалами. Все, что используется для постоянного добавления массы к «легким полюсам» руки (*в отличие от удаления ее из тяжелых), должно оставаться на месте под большими нагрузками, создаваемыми вращающейся рукой . ***Я также сделал некоторую (*и до сих пор время от времени) “предварительную балансировку” на руках, когда я думаю, что *может* быть хорошей вещью, удаляя небольшое количество с краев стопки. Я думаю, вы могли бы использовать аддитивную балансировку для этого, и тогда катушки и заключительная эпоксидная смола помогут держать это на месте. Все равно потребуется добавить много материала, а не немного удалить его, и любой добавленный материал не должен «мешать» тому месту, где вы хотите намотать. Джон Гавличек Размещено 03 апреля 2018 г. Балансировочные станки Hofmann используют либо вращающийся, либо встроенный перенос, чтобы сократить время цикла и повысить производительность. Наши балансировочные станки легко интегрируются в ваши производственные линии как с точки зрения программного управления, так и с точки зрения аппаратного обеспечения.

Балансировочные станки Hofmann используют либо вращающийся, либо встроенный перенос, чтобы сократить время цикла и повысить производительность. Наши балансировочные станки легко интегрируются в ваши производственные линии как с точки зрения программного управления, так и с точки зрения аппаратного обеспечения. Балансировка арматуры – где сверлить? – Моторс и моторостроение

#1 Алхимик

– 12:17

– 12:17 #2 хавличек

#3 Чемпион 507

Если вы уберете вес с конца связи, а стек будет самым тяжелым на этом полюсе на заднем конце, создаваемые вами гармоники будут больше, чем если бы вы убрали вес с центра.

Если вы уберете вес с конца связи, а стек будет самым тяжелым на этом полюсе на заднем конце, создаваемые вами гармоники будут больше, чем если бы вы убрали вес с центра.

“Мы предлагаем быстрое обслуживание… независимо от того, сколько времени это займет!”

“Мы не счастливы, если вы не счастливы”

“Вы хотите, когда?” #4 Чемпион 507

“Мы предлагаем быстрое обслуживание… независимо от того, сколько времени это займет!”

“Мы не счастливы, если вы не счастливы”

“Вы хотите, когда?” #5 Слот-гонщик

– 11:32

– 11:32

#6 Алхимик

– 12:48

– 12:48 #7 хавличек

«Кажется», это не должно иметь большого значения, но может. На некоторых якорях вам может понадобиться шлифовать эту точку неудобно близко к катушкам или com.

«Кажется», это не должно иметь большого значения, но может. На некоторых якорях вам может понадобиться шлифовать эту точку неудобно близко к катушкам или com. Это было бы немаловажно, но, по крайней мере, помогло бы избежать дополнительной работы и возможных проблем в будущем.

Это было бы немаловажно, но, по крайней мере, помогло бы избежать дополнительной работы и возможных проблем в будущем.

Я сделал кое-что из этого и задокументировал это где-то здесь, в моих базиллионах сообщений о Марио. Пара мыслей: .. какой-то эпоксидный клей I предполагать. Большинство имеющихся в продаже эпоксидных смол, даже что-то вроде JB Weld с содержанием порошкового железа, гораздо менее массивны, чем сталь или медь. Это означает, что вам нужно добавить МНОГО эпоксидной смолы, чтобы компенсировать немного стали или меди. Может быть, есть более плотная эпоксидная смола с чем-то вроде порошкообразного свинцового наполнителя, но все, что вы используете, должно быть очень прочным.

.. какой-то эпоксидный клей I предполагать. Большинство имеющихся в продаже эпоксидных смол, даже что-то вроде JB Weld с содержанием порошкового железа, гораздо менее массивны, чем сталь или медь. Это означает, что вам нужно добавить МНОГО эпоксидной смолы, чтобы компенсировать немного стали или меди. Может быть, есть более плотная эпоксидная смола с чем-то вроде порошкообразного свинцового наполнителя, но все, что вы используете, должно быть очень прочным. #8 СлотСтокс#53

5;

5;