Балансировочные станки | robals.ru

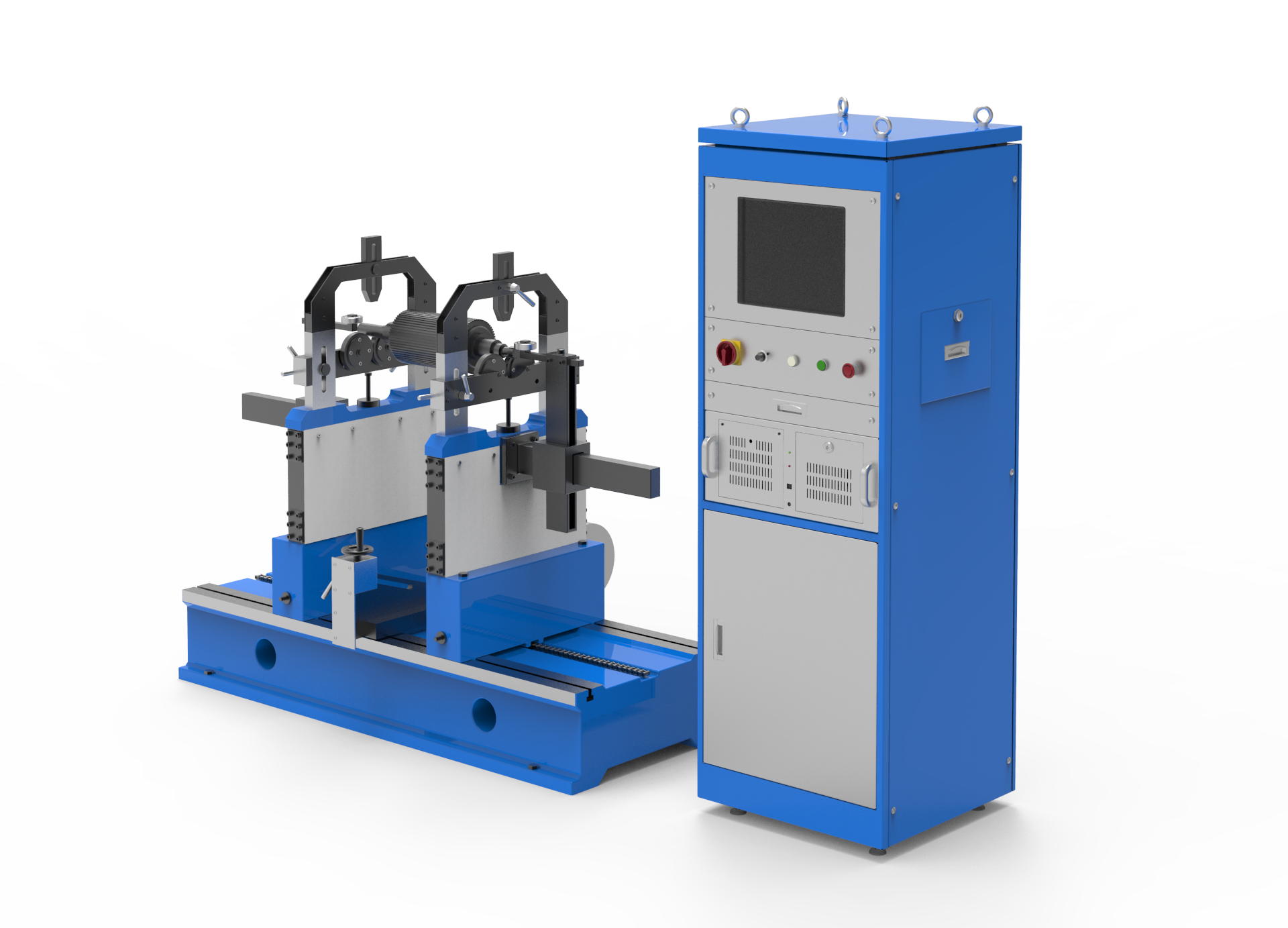

Горизонтальные балансировочные станки серии БС-44H в дорезонансном исполнении для динамической балансировки роторов массой от 3 кг до 10000 кг

Горизонтальные балансировочные станки серии БС-44S в зарезонансном исполнении для динамической балансировки роторов массой от 3 кг до 10000 кг

Балансировочные станки для роторов. Серия 34. Точность – до 0,1 гхмм/кг, универсальность. Балансировка роторов от 3 кг до 150 кг.

Балансировочные станки для роторов. Серия 24. Точность – до 0,05 гхмм/кг, универсальность.

Балансировочный станок для двухплоскостной балансировки роторов турбокомпрессоров массой от 50 г до 5 кг

Станок предназначен для динамической балансировки карданных валов различных типов массой от от 5 кг до 150 кг

Высокоточные вертикальные балансировочные станки серии БС-В дорезонансного типа для балансировки рабочих колес насосов, вентиляторов и других похожих тел вращения.

Балансировочные станки для балансировки роторов средней и большой массы оснащаются напольными стойками измерения и управления серии «DAS-38x». Серия включает в себя модели «DAS – 382» и «DAS – 383».

Серия включает в себя модели «DAS – 382» и «DAS – 383».Балансировочные станки производства компании «Робалс» оснащаются новейшей измерительной системой на базе блоков измерения и управления «Грас 3.2» и «Грас 3.3».

Специальные контрольные роторы, спроектированные по требованиям ГОСТ, для проверки точностных параметров балансировочных станков.

Балансировочные станки применяются для балансировки вращающихся деталей разного оборудования, например роторов турбин и электродвигателей, муфт, валов, винтов, гироскопов и др. С их помощью балансируют патроны фрезерных станков. Компания «Робалс» является производителем балансировочного оборудования. За долгие годы работы мы наладили сотрудничество со многими предприятиями в России и за рубежом.

Устройство и принцип работы

Балансировочный станок состоит из механической части (привод, станина и опор, на который устанавливается балансируемый ротор) и измерительного прибора. Он определяет параметры вибрации и величину дисбаланса вращающегося ротора. В процессе балансировки изделия датчики регистрируют характеристики вибрационного воздействия (виброскорость, виброускорение, виброперемещение) или давление. На основании этих данных определяется локализация и степень неуравновешенности детали.

Методы балансировки

Удаление массы. Она снижается путем фрезерования, сверления, лазерной гравировки и т. д.

Добавление веса. В некоторых местах могут быть наварены пластины, установлены регулировочные винты, специальные шайбы и т. п.

п.

Метод балансировочных колец. В основном используется применительно к оправкам фрезерных станков. К ним крепятся два кольца, создающие дисбаланс, компенсирующий неуравновешенности детали.

Для приобретения балансировочных станков от компании «Робалс» позвоните нам или напишите письмо на электронную почту. Чтобы уточнить стоимость оборудования или задать другие интересующие вопросы, обратитесь к нашим менеджерам.

Балансировочные станки для роторов

Что же такое балансировка инструмента, ротора или детали? Это процесс определения величины и углового положения дисбаланса и дальнейшее его уменьшение коррекцией массы ротора.

Наша компания производит полный спектр горизонтальных и вертикальных балансировочных станков для низкочастотной и высокочастотной балансировки любого типа ротора. Любой балансировочный станок, разрабатывался с учетом векового опыта компании ШЕНК РоТек в области балансировки и вибродиагностики. А непрерывные исследования в области повышения точности измерения, эргономики и функциональности приводят к ежегодному появлению в модельном ряду новых балансировочных станков. Вы всегда останетесь довольны быстрой и точностью работы нашего оборудования.

Вы всегда останетесь довольны быстрой и точностью работы нашего оборудования.

Единственная в мире аккредитованная тестовая лаборатория компании ШЕНК дает покупателю уверенность в надежности и заявленном качестве измерения приобретаемого им балансировочного оборудования.

Балансировка роторов

Будь это статическая балансировка шлифовальных кругов или динамическая балансировка валов, низкоскоростная балансировка спутника или высокоскоростная балансировка турбины авиадвигателя – мы всегда найдём для Вас приемлемое индивидуальное решение: станки для балансировки в ручном режиме для ремонтных предприятий или научно-исследовательских центров, или же полностью автоматизированные балансировочные комплексы для автомобилестроения, и других отраслей промышленности.

Балансировка вентиляторов, так же как и балансировка крыльчаток производится как с использованием собственного привода, так и на балансировочной оправке.

Балансировка якорей электродвигателей производится на современных горизонтальных балансировочных станках, минимальное время на подготовку и высокая точность измерения дисбаланса достигается использованием жестко-опорного принципа.

Балансировка коленчатых валов, так же как и балансировка карданного вала выполняется на специально разработанных станках, главной особенностью которых является возможность проведения многоплоскостного измерения дисбаланса, что значительно сокращает время балансировки.

Балансировка турбокомпрессоров

Основной и заключительной операцией в технологическом процессе производства и ремонта турбокомпрессоров является балансировка ротора. Станки для балансировки турбокомпрессоров позволяют проводить как низкочастотную балансировку вала турбины, так и высокочастотную балансировку турбокомпрессора в сборе в среднем корпусе на рабочих скоростях и температурных режимах.

Балансировка газовых турбин, так же как и балансировка генераторов и паровых турбин проводится на высокоточных станках, с уникальным программным обеспечением, с использованием оригинальных методик многоплоскостной балансировки турбин как на низкочастотных жестко-опорных горизонтальных балансировочных станках, так и на высокоскоростных разгонно-балансировочных стендах, что позволяет отремонтированной турбине работать столько же, сколько и новой.

Мы с удовольствием предлагаем Вам услуги по балансировке в нашем демонстрационном зале, где Вы сможете оценить все возможности нашего оборудования непосредственно в работе.

Какую бы балансировку Вы не выбрали, у нас найдется правильное решение.

Более подробный обзор оборудования ОНЛАЙН КАТАЛОГ

Серия VL – вертикальные балансировочные станки повышенной точности для для измерения и коррекция дисбаланса в одной или двух плоскостях турбинных или компрессорных дисков, промежуточных дисков и других элементов авиадвигателей.

Производим балансировочные станки для различных изделий весом от 0,03 до 40 000 кг, любых конструкций и размеров.

Получите комплексное предложение из одних рук

Предлагаем оборудование и оснастку только с учетом особенностей Вашего производства.

Обучаем персонал работе на станке.

Проводим пуско-наладочные работы на территории Заказчика.

Мы делаем балансировку проще.

Вы получите, работая с нами- Расчет точности балансировки и анализ конструкторской документации Расчет производительности операции до покупки станка Подбор станка нашими специалистами

- Изготовим станок с необходимыми модификациями или под спецтребования, если потребуется Технологию балансировки на деталь Оснастку – проектируем и производим под Вашу номенклатуру изделий

- Бесплатное обучение в удобное время с учетом технологии балансировки и нюансов Вашего производства техническую поддержку и опыт квалифицированных наладчиков

Мы удовлетворяем потребность предприятия в

балансировке их деталей, а не просто продаем станкиНа наших станках можно

балансировать очень много разных роторов, любых конструкций и размеров- Рабочие колеса дымососов Вентиляторы Якоря электродвигателей Центрифуги Ротор компрессора Коленчатые валы Рабочие колеса насосов Ротора турбин Валы полиграфические Валы текстильного оборудования Валы текстильного оборудования

- Шнеки Шкивы Молотильные барабаны Вал фуговального станка Крыльчатки Ротор нагнетателя газа Центробежные сепараторы Ротор генератора Гидромуфты Барабаны и валки Дутьевые вентиляторы

- Турбины тепловозные Якоря тяговых двигателей Ротора винтовых компрессоров Шпинделя станков Барабаны и вариаторы комбайнов Ротора в собственных подшипниках Вал измельчителя с ножами Декантеры Воздуходувки Битеры Зубчатые колеса

Электродвигатели и генераторы

Компрессоры и нагнетатели газа

Ротора в собственных подшипниковых узлах

Барабаны, валки, катушки

Вентиляторы и дымососы

Ротора комбайнов,

молотильные барабаны

Мы проконсультируем, подходит ли Вам стандартная модель станка, или

предложим готовое решение, специально предназначенное для конкретной деталиПреимущества нашего балансировочного оборудования:современные конструктивные решения, простота и надежность в эксплуатации

- станки оснащены современными цифровыми балансировочными приборами собственного производства; точность балансировки – 0,4 гмм/кг или выше по требованию заказчика; комплектуются осевым и/или ременным приводом вращения детали на базе частотно регулируемого электропривода с асинхронным двигателем; технологическая оснастка проектируется и изготавливается под конкретные изделия.

Это расширяет технологические возможности стандартной модели станка и позволяет на ней производить балансировку практически всей номенклатуры изделий Заказчика;

Это расширяет технологические возможности стандартной модели станка и позволяет на ней производить балансировку практически всей номенклатуры изделий Заказчика;- калибровка оборудования производится оператором на балансируемом роторе без использования эталонных роторов; выполняем пуско-наладочные работы у Заказчика с одновременным обучением персонала, гарантийное и послегарантийное обслуживание; наши станки соответствуют требованиям ГОСТ 20076-2007 (ISO2953-99), а также требованиям безопасности по ГОСТ 12.2.009-99 и другим стандартам; технический уровень станков не уступает европейским производителям, при этом цены значительно ниже.

Наши станки работают во многих отраслях промышленности

- металлургическая авиационная электротехническая железнодорожная

- автомобильная энергетическая нефтехимическая машиностроительная и другие

С 1973 г. мы производим, а не перепродаем балансировочное оборудование!

мы производим, а не перепродаем балансировочное оборудование!

Многопрофильное станкостроительное предприятие с полным циклом воспроизводства: собственное КБ и разработки, технологическое и измерительное оборудование, сервисные службы техподдержки и пуско-наладки, квалифицированный персонал.

За последние 15 лет нами произведено более 1000 и модернизировано более 400 балансировочных станков с установкой современной цифровой электроники собственного производства. Такого опыта нет ни у одной отечественной компании.

Наши станки работают в Англии, Болгарии, Словении, Индии, Иране, Латвии, Белоруссии, Казахстане, Армении, России, Узбекистане и других странах.

- Адрес: 248032, Калужская область, г. Калуга, ул. Родниковая, дом 87/3

- Телефон: +7 (495) 204 17 87

- Email: [email protected]

ООО «Завод высокоточных машин» ИНН 4029051848 ОГРН 1154029000102

- Поиск по параметрам

Компания «Технобаланс» – производитель балансировочных станков для всех типов роторов. Первый станок серии ТБ был спроектирован и построен в 2010 году. В настоящий момент в нашем активе станки для балансировки всех типов роторов: Станки для балансировки рабочих колес вентиляторов, станки для балансировки роторов насосов, станки для балансировки якорей электродвигателей, станки для балансировки маховиков, шкивов.

Первый станок серии ТБ был спроектирован и построен в 2010 году. В настоящий момент в нашем активе станки для балансировки всех типов роторов: Станки для балансировки рабочих колес вентиляторов, станки для балансировки роторов насосов, станки для балансировки якорей электродвигателей, станки для балансировки маховиков, шкивов.

Разработан и построен инновационный станок для балансировки колесных пар ж.д. вагонов ТБ КП. В 2012 году были запущены в серию самые массовые станки для балансировки карданных валов ТБ КАРДАН И ТБ ОПТИМА, и настоящий бестселлер, станок для балансировки коленчатых валов ТБ 300.

Компания «Технобаланс» разрабатывает оснастку для балансировки, стенды для балансировки вентиляторов, а также другое оборудование. Наши станки используются для балансировки роторов турбодетандеров, особо точной балансировки, балансировке роторов в собственных подшипниках. В модификациях станков с повышенной точностью, минимально достижимый удельный остаточный дисбаланс составляет 0,1 гр*мм/кг.

Мы готовы решить любые вопросы балансировки роторов на вашем предприятии. Обучение балансировке на наших станках проводится вместе с пусконаладкой нашими специалистами. Мы проводим пусконаладку всех наших станков и считаем свою работу законченной тогда, когда ваш сотрудник уверенно балансирует детали на наших станках.

Балансировочные станки

Балансировочные станки – это высокоточное оборудование с электронной измерительной системой, определяющей величину и место динамической (статической) неуравновешенности симметричных относительно оси вращения деталей машин и механизмов (валов, роторов, колес, дисков и пр.). Наши балансировочные станки имеют опциональные приспособления для автоматической корректировки масс. Компания BALTECH является поставщиком уникальных станков серии BALTECH HBM, BALTECH VBM, BALTECH ABM, производимые в Европе более 30 лет балансировочные станки и балансировочное оборудование (горизонтальные, вертикальные) и автоматические балансировочные линии различных типов и конфигураций.

Компания BALTECH осуществляет поставку балансировочных станков и балансировочного оборудования, русификацию программного обеспечения, пуско-наладочные работы по станкам, а также сервисное сопровождение.

Компания BALTECH осуществляет поставку балансировочных станков и балансировочного оборудования, русификацию программного обеспечения, пуско-наладочные работы по станкам, а также сервисное сопровождение.

За эти годы налажен выпуск более 50 моделей балансировочных станков дорезонансного и зарезонансного типа для балансировки роторов и дисков массой (балансировка карданных валов, балансировка роторов) от 1г до 110тонн.

Типы балансировочных станков и серийные линии:

- Балансировочный станок (оборудование) для роторов и рабочих колес вентиляторов

- Балансировочный станок (оборудование) для якорей электродвигателей

- Балансировочный станок (оборудование) для цилиндров прессов

- Балансировочный станок (оборудование) для станочных и ходовых шпинделей

- Балансировочный станок (оборудование) для крыльчаток насосов и компрессоров

- Балансировочный станок (оборудование) для турбоагрегатов

- Балансировочный станок (оборудование) для карданных валов и коленчатых валов

- Балансировочный станок (оборудование) для шлифовальных кругов

- Балансировочный станок (оборудование) для сепараторов, центрифуг

- Балансировочный станок (оборудование) для дисков и зап/частей

- Балансировочный станок (оборудование) для механизмов в сборе.

По техническому заданию могут быть произведены специальные балансировочные станки и балансировочное оборудование других типоразмеров и назначения, не входящих в стандартные спецификации.

БАЛАНСИРОВОЧНЫЕ СТАНКИ ГОРИЗОНТАЛЬНЫЕ

Неуравновешенность роторов является одной из самых распространенных причин повышенной вибрации, быстрого износа подшипниковых узлов и сокращения остаточного ресурса роторного оборудования, эксплуатирующегося на предприятиях различных отраслей промышленности.

Дисбаланс неизбежно возникает при изготовлении, ремонте и эксплуатации роторов. Симметричные детали имеют дисбаланс из-за отклонений от осевой симметрии, пазы на роторах имеют отклонение по длине, глубине и ширине. Насадные детали роторов, расположенные на противоположных сторонах, отличаются по массе и форме. Посадка деталей с натягом вызывает дисбаланс вследствие искривления оси вала. В процессе эксплуатации агрегата дисбаланс возникает вследствие износа, коррозии или поломки.-2_600x0_036.jpg)

Выбор типа и модели балансировочного станка осуществляется с учетом массы и габаритов всей номенклатуры балансируемых узлов и изделий на основании требований к точности их уравновешивания и предполагаемой производительности. В зависимости от конструктивного исполнения балансируемых деталей может применяться дополнительная технологическая оснастка – призмы для балансировки роторов в сборе с подшипниками, скобы для балансировки консольных роторов, специальные рамы и т.д.

ООО НТЦ «Завод Балансировочных машин» является крупнейшим производителем балансировочного оборудования в России и СНГ. НТЦ «БалансМаш» осуществляет проектирование, разработку, серийное производство и внедрение всей линейки высокоточных балансировочных станков серий БМ, ТБМ, ВБМ грузоподъемностью от 10 грамм до 100 тонн с горизонтальной или вертикальной осями вращения, полуавтоматических и автоматических балансировочных линий, устройств для механической обработки, специальной технологической оснастки и эталонных роторов.

По точности измерений, качеству и надежности балансировочные станки производства НТЦ «БалансМаш» соответствуют лучшим мировым аналогам. Новаторские решения и современные технологии, использованные при разработке и усовершенствовании отдельных узлов и измерительной части, обеспечивают целый ряд стратегических преимуществ, выгодно отличающих станки серий БМ, ТБМ и ВБМ от изделий других фирм-производителей, представленных на рынке России и СНГ. Техническая новизна и конструктивные особенности балансировочной техники подтверждены патентами Российской Федерации. Разработка, проектирование и производство балансировочных станков в ООО НТЦ «Завод Балансировочных машин» сертифицированы в соответствии с требованиями ISO 9001.

Подробнее о горизонтальных балансировочных станках

Выгодные цены на балансировочные станки для роторов

Посредством качественной балансировки роторов улучшается работа механизма, обеспечивается длительный срок эксплуатации. Для точного выполнения работы потребуется специальной балансировочный станок. Он подбирается с учетом массы тела вращения. В продаже представлено оборудование разных торговых марок. Если вас интересует оптимальное соотношение цены и качества, то стоит рассмотреть предложение от производственной компании «Робалс». Она занимается разработкой, производством полного цикла и продажей балансировочных станков разных модификаций.

Для точного выполнения работы потребуется специальной балансировочный станок. Он подбирается с учетом массы тела вращения. В продаже представлено оборудование разных торговых марок. Если вас интересует оптимальное соотношение цены и качества, то стоит рассмотреть предложение от производственной компании «Робалс». Она занимается разработкой, производством полного цикла и продажей балансировочных станков разных модификаций.

На балансировочный станок для роторов цена на порядок ниже, чем стоимость стендов зарубежного производства. Компания не прибегает к помощи посредников, поэтому в торговую стоимость не включены наценки посредников. Для постоянных клиентов предусмотрены дополнительные скидки. Приобрести оборудование можно несколькими способами:

- 100% предоплата;

- рассрочка;

- лизинг.

Подробную информацию можно получить у менеджеров, которые бесплатно проводят персональные консультации. Воспользоваться помощью сотрудников можно, связавшись с ними по телефону, отправив письмо на электронную почту. Компания открыта для сотрудничества с оптовыми и розничными покупателями из любого региона страны.

Компания открыта для сотрудничества с оптовыми и розничными покупателями из любого региона страны.

Дополнительные услуги от компании Робалс

Если вы пройдете на официальный сайт производителя https://robals.ru/, то отметите, что он предлагает к покупке по выгодным ценам разные модификации балансировочных станков. К каждой позиции прилагается детальное описание. Можно подобрать агрегат, подходящий для выполнения запланированных работ. Помощь в подборе оказывают сотрудники. Стенды и сопутствующее оборудование поставляется с официальной гарантией. После истечения гарантийного срока обеспечивается техническое обслуживание.

При покупке станков оказываются дополнительные услуги: шеф-монтажные работы, пуско-наладочные работы и обучение специалистов заказчика по работе на балансировочном станке. При невозможности приезда специалистов на место эксплуатации, сотрудники компании Робалс удаленно производят настройку и обучение. Это гарантирует бесперебойное функционирование в будущем.

В представленной организации можно заказать услуги по балансировке роторов и вибродиагностики. Это выгодное предложение для предприятий и организаций, которые не располагают собственной технической базой и соответствующим персоналом. Возможна балансировка как поштучно, так и целой серии. Гарантируется качественное и быстрое выполнение работ любого объема и сложности. Сроки и стоимость балансировки определяются индивидуально. Итоговая цена зависит от ряда факторов:

- способ коррекции дисбаланса;

- качество однотипных роторов;

- масса тела вращения;

- размер обрабатываемого тела.

Для консультации свяжитесь с менеджерами в рабочее время по телефону. Можно отправиться заявку в виде письма на электронную почту. Вы получите консультацию специалиста, которые рассчитает стоимость, сроки, а также ответит на дополнительные вопросы.

Станок балансировочный | СВТ-ХОЛДИНГ

Описание товара

Технологическая операция: Динамическая балансировка якоря (ротора) тягового генератора.

Назначение: для балансировки деталей весом от 80 кг до 8 тонн, в частности для балансировки якорей главных генераторов и тяговых электродвигателей, установленный в депо.

Описание:

– Высокая точность уравновешивания до 0.1 г•мм/кг во всем диапазоне масс роторов.

– Отсутствие необходимости в специальном фундаменте и виброизоляции, не требуется крепление станка к полу

-Самоустанавливающиеся роликовые опоры, предотвращающие накатку опорных поверхностей роторов и износ цилиндрических поверхностей роликов

– Высокая точность балансировки за счет автоматической калибровки балансировочного станка непосредственно под каждый ротор методом определения коэффициентов влияния.

– Возможность балансировки консольных роторов и балансировки роторов в собственных подшипниках качения

– Возможность дооснащения станка карданным приводом

– Специальные домкраты с электроприводом для плавной укладки тяжелых роторов на опоры станка

– Легкая перенастраиваемость под различные типы роторов

– Возможность транспортировки станка к месту проведения ремонта

– Новая измерительная система САПФИР-3 на базе промышленного компьютера с сенсорным управлением.

– Предусмотрен USB-разъем для копирования необходимой технической информации с возможностью распечатки протокола о проведенной балансировке.

| Грузоподъемность, кг | 80 – 8000 |

| Максимальный диаметр ротора, мм | 2600 |

| Расстояние между опорами, мм | 120 – 5600 |

| Диаметр опорных шеек ротора, мм | 25 – 420 |

| Минимально достижимый остаточный удельный дисбаланс: г·мм/кг | 0,05 |

| Частота вращения при балансировке: об/мин | 350 – 1500 |

| Мощность двигателя, кВт | 15 |

| Тип привода: | Ремень |

| Длина основания, мм | 6000 |

| Масса станка, кг | 3600 |

Узнать подробности

Балансировочный станок для роторов турбокомпрессоров модели БВИ-03-10Т

Станок предназначен для балансировки роторов турбокомпрессоров легковых, грузовых автомобилей, сельскохозяйственной и другой техники. Масса ротора от 30 грамм до 3 кг.

Масса ротора от 30 грамм до 3 кг.

Для роторов любых турбин.

Предназначен для определения параметров динамической неуравновешенности двухопорных малых и миниатюрных роторов массой до 3,0 кг, позволяющих осуществить вращение приводом при помощи плоского бесконечного ремня. Определение параметров дисбаланса осуществляется при вращении ротора на собственных шейках во вкладышах призм, установленных на опорах стенда.

Конструктивные особенности станка:

- Высокая точность измерения – минимальная удельная остаточная неуравновешенность 0,1 гмм/кг.

- Опорные ложементы с антифрикционной пластмассой обеспечивает высокую точность балансировки, позволяют уйти от использования подшипников, как возможной причины повреждения вала.

- Особенности конструкции позволяют производить устранение дисбаланса без съема ротора со станка.

- Асинхронный частотно-регулируемый электропривод позволяет выполнять бесступенчатое регулирование частоты вращения без остановки электродвигателя, выбор оптимальных режимов для балансировки.

- Расстояние между опорами ограничено только шириной ремня.

- Специальная конструкция ременного привода обеспечивает постоянство натяжения ремня при каждой установке ротора.

- Регулировка опор по высоте позволяет балансировать ротора с шейками разных диаметров.

- Выносливость станка позволяет использовать его в серийном производстве.

- Электроавтоматика, частотный привод и балансировочная система находятся в отдельном металлическом корпусе.

- Безопасность электрооборудования соответствует нормам СЕ.

Основные технические характеристики станка БВИ-03-10Т:

- Масса балансируемой детали: 0,03 – 3 кг

- Максимальный диаметр ротора: 400 мм

- Диаметр опорных шеек ротора: 2 – 20 мм

- Расстояние между серединами опорных шеек ротора (min/max): 4 – 300 мм

- Диапазон частот вращения ротора: 500 – 5000 об/мин

- Минимально достижимый остаточный удельный дисбаланс: 0,1 г.

мм/кг

мм/кг - Потребляемая мощность: 0,09 кВт

- Балансировочная система: ПБ-02М

Характеристики балансировочной системы ПБ-02М:

Двухплоскостная балансировочная система на современной микропроцессорной элементной базе. Программное обеспечение системы позволяет выполнять настройку станка на серийных роторах с начальным дисбалансом, что исключает необходимость изготавливать эталонный ротор и проведения условной балансировки.

- Отображение балансировки в реальном времени.

- Измерение и отображение текущей частоты вращения детали

- Калибровка станка производится самим оператором, что позволяет достичь максимальной чувствительности станка.

- Настройка балансировочной системы станка выполняется с использованием калибровочных грузов, методом 3-х пусков.

- Возможность отображения значений корректирующих дисбалансов в единицах измерения дисбалансов.

- Разложение корректирующих грузов на конструктивно обусловленные точки крепления (лопатки, лопасти, пазы).

- Энергонезависимая память: 20 предварительных настроек роторов; 1000 отчетов о балансировке.

- Возможность проведения статической (одноплоскостной) балансировки в динамическом режиме на двухплоскостном балансировочном станке.

- Учет эксцентриситета балансировочной оправки.

Производим также дополнительное оборудование для ремонта турбин:

- ДОБАЛАНСИРОВОЧНЫЙ СТАНОК модели ДБСТ-10

Предназначен для устранения технологического дисбаланса турбокомпрессоров после сборки.

- РАЗГОННЫЙ БАЛАНСИРОВОЧНЫЙ СТАНОК ДЛЯ ФИНИШНОЙ БАЛАНСИРОВКИ ТУРБОКОМПРЕССОРОВ ПОСЛЕ СБОРКИ модели СБР-10

Предназначен для высокоскоростной балансировки турбокомпрессоров на скоростях, достигающих максимальных эксплуатационных значений, с целью устранения динамического прогиба ротора турбины.

Хотите получить более подробную информацию – оставьте заявку на подбор станка для балансировки Ваших роторов.

По всем вопросам звоните на мобильный или пишите на почту:

+38050-492-90-25 | [email protected]

C наилучшими пожеланиями,

Александр Бересан | начальник отдела продаж

~Производство~Ремонт~Модернизация~ балансировочных станков

Балансировочные станки – типы, классификация и методы

Цель балансировки ротора – уменьшить дисбаланс настолько, чтобы он мог нормально работать после установки на месте. Уменьшение дисбаланса снижает вибрацию и увеличивает эффективность и срок службы ротора и подшипников. Кроме того, во время производства и ремонта необходимо балансировать роторы перед полной сборкой, поскольку доступ к ротору может быть ограничен.

Балансировочный станок используется для определения местоположения и количества неуравновешенных масс на роторе.Ротор установлен на подшипниках машины, и машина вращает ротор. Машины с мягкими подшипниками измеряют смещение концов ротора и подшипников. Машина измеряет это смещение и фазовый угол, а затем вычисляет имеющийся дисбаланс. Затем балансировочные станки IRD® предоставляют оператору корректировки, которые необходимо внести в ротор путем добавления или вычитания веса.

Машина измеряет это смещение и фазовый угол, а затем вычисляет имеющийся дисбаланс. Затем балансировочные станки IRD® предоставляют оператору корректировки, которые необходимо внести в ротор путем добавления или вычитания веса.

Ищете что-то конкретное? Перейти прямо в раздел:

Зачем нужен балансировочный станок?

При оценке ротора визуально невозможно определить дисбаланс.Отверстие или дополнительный вес на роторе могут быть следствием первоначальной балансировки ротора, а не причиной дисбаланса. Единственный способ оценить дисбаланс – по вибрации или создаваемой ею силе.

При техническом обслуживании и капитальном ремонте вращающегося оборудования во многих случаях нецелесообразно пытаться балансировать на месте, поскольку поправка веса не может быть произведена. Это верно для многих насосов и полностью закрытых двигателей, а также турбин и некоторых центрифуг. Кроме того, процесс ремонта ротора вызывает большой дисбаланс, который требует балансировки перед повторной сборкой, тем самым устраняя возможные повреждения при запуске машины. Балансировочный станок используется для балансировки деталей перед повторной установкой, обеспечивая бесперебойную работу станка. Балансировочный станок может быть чрезвычайно ценным активом для любого отдела технического обслуживания, который ремонтирует насосы, двигатели и другое вращающееся оборудование. Это может снизить расходы из-за задержек, поскольку устраняет необходимость отправлять детали сторонним специалистам для балансировки. Часто экономия только на одной работе может оправдать затраты на балансировочный станок.

Балансировочный станок используется для балансировки деталей перед повторной установкой, обеспечивая бесперебойную работу станка. Балансировочный станок может быть чрезвычайно ценным активом для любого отдела технического обслуживания, который ремонтирует насосы, двигатели и другое вращающееся оборудование. Это может снизить расходы из-за задержек, поскольку устраняет необходимость отправлять детали сторонним специалистам для балансировки. Часто экономия только на одной работе может оправдать затраты на балансировочный станок.

Производители вращающегося механического оборудования должны быть уверены в том, что их продукция будет работать без сбоев после установки на конечной площадке.Одна из основных проблем – качество балансировки вращающихся компонентов. Опытным путем производитель может установить допустимый предел дисбаланса, приемлемый для конкретной машины. Производитель знает, что превышение этого лимита приведет к тому, что жалобы клиентов и простои оборудования отразятся на качестве его продукта. Чтобы справиться с этой ситуацией, детали будут сбалансированы на заводе-изготовителе, в большинстве случаев перед сборкой, а иногда и сбалансированы по обрезке как сборка.

Чтобы справиться с этой ситуацией, детали будут сбалансированы на заводе-изготовителе, в большинстве случаев перед сборкой, а иногда и сбалансированы по обрезке как сборка.

Начало страницы

Типы балансировочных станков

Балансировочные станки обычно классифицируются в зависимости от используемого принципа, способа индикации дисбаланса, типа станка, метода работы и т. Д.

Классификация центробежных балансировочных машин

Центробежные балансировочные станки можно разделить на категории по типу дисбаланса, который машина может отображать (статический или динамический), положению оси цапфы обрабатываемой детали (вертикальное или горизонтальное) и типу используемой системы поддержки подшипников ротора. (мягкие или жесткие).В каждой категории серийно производятся машины одного или нескольких классов.

Класс I – Балансировочные станки с указанием смещения

Машины этого класса обычно относятся к типу мягких подшипников. Они обычно не указывают на дисбаланс непосредственно в единицах веса (например, в унциях или граммах в фактических плоскостях коррекции), но указывают смещение и / или скорость вибрации в подшипниках. Приборы не указывают прямо количество веса, который должен быть добавлен или удален в каждой из плоскостей коррекции.Балансировка на станках этого типа предполагает использование переносных приборов. Количество и угловое расположение корректирующих грузов определяются путем выполнения простых векторных вычислений или с помощью калькулятора для выполнения операций балансировки в двух плоскостях.

Они обычно не указывают на дисбаланс непосредственно в единицах веса (например, в унциях или граммах в фактических плоскостях коррекции), но указывают смещение и / или скорость вибрации в подшипниках. Приборы не указывают прямо количество веса, который должен быть добавлен или удален в каждой из плоскостей коррекции.Балансировка на станках этого типа предполагает использование переносных приборов. Количество и угловое расположение корректирующих грузов определяются путем выполнения простых векторных вычислений или с помощью калькулятора для выполнения операций балансировки в двух плоскостях.

Класс II – Калибруемые балансировочные машины, требующие сбалансированного прототипа

Машины этого класса относятся к типу с мягкими подшипниками, в которых используется контрольно-измерительная аппаратура, которая позволяет разделение плоскостей и калибровку для данного типа ротора, если имеется сбалансированный главный ротор или прототип.

Класс III – калибруемые балансировочные станки, не требующие сбалансированного прототипа

Машины этого класса относятся к типу мягких подшипников. Любой (неуравновешенный) ротор может использоваться в плоскости уравновешенного ведущего ротора. В свою очередь, разделение плоскостей и калибровка роторов могут быть выполнены без проб и ошибок. К этому классу относятся машины с мягкими подшипниками, в которых вибростенды установлены на вибрационной части опор ротора. Микропроцессорные технологии позволяют калибровать этот тип без вращения ротора и представляют собой новейшие технологии балансировки.

Любой (неуравновешенный) ротор может использоваться в плоскости уравновешенного ведущего ротора. В свою очередь, разделение плоскостей и калибровка роторов могут быть выполнены без проб и ошибок. К этому классу относятся машины с мягкими подшипниками, в которых вибростенды установлены на вибрационной части опор ротора. Микропроцессорные технологии позволяют калибровать этот тип без вращения ротора и представляют собой новейшие технологии балансировки.

Класс IV – Балансировочные станки с постоянной калибровкой

Машины этого класса относятся к типу жестких подшипников. Они откалиброваны производителем для всех роторов, попадающих в диапазон веса и скорости данного размера машины. Эти машины показывают дисбаланс при первом запуске без индивидуальной калибровки ротора. Это достигается за счет включения аналогового компьютера в контрольно-измерительные приборы, связанные с машиной. Для этого типа балансировки требуется очень прочный фундамент машины, чтобы исключить влияние вибрации от другого оборудования.

Статическая балансировка без вращения

Первая группа принципов основана на том факте, что свободное вращающееся тело будет искать положение, в котором его центр тяжести находится ниже всего. Таким образом, более тяжелая сторона ротора будет искать самое нижнее положение, автоматически указывая угловое положение дисбаланса. Величина дисбаланса определяется экспериментально путем добавления веса в виде воска или замазки к светлой стороне диска до тех пор, пока он не будет сбалансирован, или когда диск больше не вращается.Роликовая стойка, маятник и горизонтальные направляющие могут использоваться для определения статического дисбаланса под действием силы тяжести.

Роликовая стойка на рисунке A является оптимальной, поскольку она позволяет проводить измерения биения и не требует точного выравнивания, как горизонтальные пути на рисунке C. На рисунке B диск поддерживается на гибком кабеле или, альтернативно, на устройство с шаровой головкой, которое совпадает с центром диска и немного выше нормальной плоскости, проходящей через центр тяжести. Тяжелая сторона будет стремиться к более низкому уровню, чем свет, тем самым указывая угловое положение дисбаланса. Диск балансируется путем добавления веса к точке, диаметрально противоположной точке, до тех пор, пока диск не выровняется, что обозначено круглым «пузырем» или уровнем в центре балансировочного станка. Используются вариации этих методов.

Тяжелая сторона будет стремиться к более низкому уровню, чем свет, тем самым указывая угловое положение дисбаланса. Диск балансируется путем добавления веса к точке, диаметрально противоположной точке, до тех пор, пока диск не выровняется, что обозначено круглым «пузырем» или уровнем в центре балансировочного станка. Используются вариации этих методов.

Статическая (невращающаяся) балансировка удовлетворительна для:

- Роторы с низким отношением длины к диаметру, работающие на низких скоростях

- Узкие роторы, работающие на умеренных оборотах

- Высокоскоростные роторы, которые собираются на вал, а затем отбалансируются как узел

Начало страницы

Станки для динамической балансировки, мягкие подшипники vs.Жесткий подшипник

Двухплоскостные балансировочные станки или динамические балансировочные станки используются для исправления статического и динамического дисбаланса. Два основных типа машин для динамической балансировки, получившие наибольшее распространение, – это машина с «мягкими» или гибкими подшипниками и машина с «жесткими» или жесткими подшипниками. Хотя на самом деле нет никакой разницы между используемыми подшипниками, машины имеют разные типы подвески.

Два основных типа машин для динамической балансировки, получившие наибольшее распространение, – это машина с «мягкими» или гибкими подшипниками и машина с «жесткими» или жесткими подшипниками. Хотя на самом деле нет никакой разницы между используемыми подшипниками, машины имеют разные типы подвески.

Балансировочные станки с мягкими подшипниками

Машина с мягкими подшипниками получила свое название от того факта, что она поддерживает балансировку ротора на подшипниках, которые могут свободно перемещаться по крайней мере в одном направлении, обычно горизонтально или перпендикулярно оси ротора.Теория, лежащая в основе этого стиля балансировки, заключается в том, что ротор ведет себя так, как будто он подвешен в воздухе, пока измеряются его движения. Механическая конструкция машины с мягкими подшипниками немного сложнее, но используемая электроника относительно проста по сравнению с машинами с жесткими подшипниками. Конструкция балансировочного станка с мягкими подшипниками позволяет размещать его практически в любом месте, поскольку гибкие рабочие опоры обеспечивают естественную изоляцию от близлежащей деятельности. Это также позволяет перемещать машину, не влияя на калибровку устройства, в отличие от машин с жесткими подшипниками.

Это также позволяет перемещать машину, не влияя на калибровку устройства, в отличие от машин с жесткими подшипниками.

Резонанс ротора и подшипниковой системы происходит при половине или менее самой низкой скорости балансировки. Балансировка выполняется на частоте выше резонансной частоты подвески.

Помимо того, что балансировочный станок с мягкими подшипниками является портативным, он обеспечивает дополнительные преимущества, заключающиеся в более высокой чувствительности, чем станки с жесткими подшипниками, при более низких скоростях балансировки; Машины с жесткими подшипниками измеряют силу, которая обычно требует более высокой скорости балансировки.Дополнительным преимуществом является то, что наши машины с мягкими подшипниками измеряют и отображают фактическое движение или смещение ротора во время его вращения, что обеспечивает встроенные средства проверки того, что машина правильно реагирует и ротор правильно сбалансирован.

Основным преимуществом машин с мягкими подшипниками является их универсальность. Они могут работать с роторами разного веса на станке одного размера. Для изоляции не требуется специального фундамента, и машину можно перемещать без необходимости повторной калибровки у специалиста.

Они могут работать с роторами разного веса на станке одного размера. Для изоляции не требуется специального фундамента, и машину можно перемещать без необходимости повторной калибровки у специалиста.

Балансировочные станки с мягкими подшипниками, как и станки с жесткими подшипниками, могут балансировать большинство горизонтально ориентированных роторов. Однако для балансировки консольного ротора требуется использование прижимной детали с отрицательной нагрузкой.

На изображении выше показан станок для балансировки мягких подшипников IRD®. Обратите внимание на то, что ориентация системы подшипников позволяет маятнику качаться вперед и назад вместе с ротором. Смещение регистрируется датчиком вибрации и позже используется для расчета имеющегося дисбаланса.

Балансировочные станки с жесткими подшипниками

Жесткие балансировочные станки имеют жесткие рабочие опоры и полагаются на сложную электронику для интерпретации вибраций. Для этого требуется массивный и жесткий фундамент, на котором они должны быть постоянно установлены и откалиброваны производителем. Теория, лежащая в основе этой балансировочной системы, заключается в том, что ротор полностью ограничен, и силы, которые ротор прикладывает к опорам, измеряются. Фоновая вибрация от соседних машин или деятельность на рабочем полу могут повлиять на результаты балансировки.Обычно жесткие подшипники используются в производственных процессах, где требуется быстрое время цикла.

Теория, лежащая в основе этой балансировочной системы, заключается в том, что ротор полностью ограничен, и силы, которые ротор прикладывает к опорам, измеряются. Фоновая вибрация от соседних машин или деятельность на рабочем полу могут повлиять на результаты балансировки.Обычно жесткие подшипники используются в производственных процессах, где требуется быстрое время цикла.

Основным преимуществом жестких подшипниковых станков является то, что они имеют тенденцию обеспечивать быстрое считывание дисбаланса, что полезно при балансировке высокоскоростного производства.

Ограничивающим фактором жестких подшипниковых машин является требуемая балансировочная частота вращения ротора при испытаниях. Поскольку машина измеряет силу дисбаланса вращающегося ротора, ротор должен вращаться с высокой скоростью, чтобы создать достаточное усилие, чтобы его могли обнаружить жесткие подвески.

Простой станок для балансировки ротора: 13 ступеней (с изображениями)

Всем привет.

Эта машина была сделана, чтобы помочь моему другу в процессе балансировки ротора. Принцип, используемый в этой машине, заключается в том, что мы считываем дисбаланс / вибрацию с акселерометра только по одной оси, в данном случае по оси Y акселерометра, это дает нам синусоидальную волну. Мы получаем этот синусоидальный сигнал и запускаем светодиодный строб только на пиках волн, так мы обнаруживаем самые тяжелые точки в правой и левой плоскости.Пронумеровав сектора на роторе, можно понять, какой из них требует балансировки. Осциллограф, добавленный к этой машине, помогает понять информацию о тестируемом роторе, возможно, это нормально и вообще не требует балансировки.

Примечание. Осциллограф был создан Питером Балчем в его очень хорошем Instructable, поэтому я не буду делать много копий / вставок из его статьи.

Расходные материалы:

• 2 линейных рельса SBR12 по 500 мм, как эти с опорными блоками на Amazon

• 4 подшипниковых узла SBR12UU

• 690 мм из алюминиевого профиля 20×20 (разрезать на части 230 + 230 + 230)

• 14 Т-образных гаек M4 для профилей серии 2020, лучше иметь набор таких разных размеров

• 8 Т-образных гаек M5 для профилей серии 2020

• 8 винтов M3x20 с головкой цилиндра

• 40 x M3 стопорные гайки

* 10 гаек M3

• 4 винта M2x20

• 12 винтов M2x8

• 8 винтов M3x20 с конической головкой

• 12 винтов M4x10

• 8 болтов M5x10

• 8 T-гаек M5

• 8 болтов M5x15

• 6 болтов M5x20

• 2 болта M6x20

• 2 гайки M6

• 4 подшипника MR148

• 16 подшипников MR63ZZ

• 50 см линейного стержня 8 мм• 2 подшипника LM8UU

• Шаг 140 мм TR8 8 мм s экипаж

• 1 x TR8 Гайка для ходового винта

• несколько зубчатых ремней GT2 с 572, 800, 848, 900 зубьями

• 1 x 2 зубчатый шкив GT-20 для двигателя с отверстием 5 мм

• 2 x Шкив 2GT-20 с отверстием 5 мм

• Шкив 4 x 2GT без зубьев с отверстием 5 мм

• 3D-принтер с инженерным пластиком, например ABS

Электроника:

• 2 аналоговых акселерометра GY-61 на базе ADXL335

• 2 x переключателя с режимом включения

• 3 x двухсторонняя печатная плата прототипа 4 * 6 см

• 1 x 775 двигатель

• 1 x 12 В x 5 А источник питания

• 1 x регулятор частоты вращения двигателя постоянного тока, например этот с Aliexpress

• паяльник, принадлежности для пайки и сопутствующие товары

• осциллограф, упомянутый выше

Эффективная балансировочная машина ротора На аппетитных предложениях

Alibaba. com предлагает широкий ассортимент мощных, эффективных и емкостных балансировочных станков для ротора для различных коммерческих, гигиенических и промышленных целей. Эти точные емкости для балансировки ротора оснащены новейшими технологиями для проведения различных испытаний и анализа различных продуктов, как живых, так и неживых существ. Этот балансировочный станок ротора также идеально подходит для использования в лабораториях для выполнения различных тестов оборудования, бактерий и других уровней газа.Покупайте их у ведущих поставщиков и оптовиков на сайте.

com предлагает широкий ассортимент мощных, эффективных и емкостных балансировочных станков для ротора для различных коммерческих, гигиенических и промышленных целей. Эти точные емкости для балансировки ротора оснащены новейшими технологиями для проведения различных испытаний и анализа различных продуктов, как живых, так и неживых существ. Этот балансировочный станок ротора также идеально подходит для использования в лабораториях для выполнения различных тестов оборудования, бактерий и других уровней газа.Покупайте их у ведущих поставщиков и оптовиков на сайте.

Различные линейки балансировочного станка ротора , доступные на объекте, изготовлены из прочных и экологически чистых материалов, таких как нержавеющая сталь, металл, сплавы и другие прочные изделия из стеклопластика для увеличения срока службы. Этот станок для балансировки роторов состоит из автоматизированных технологий, которые предлагают точный анализ и подробную информацию о результатах фазы испытаний. Станок для балансировки ротора оснащен гидравликой для проведения испытаний на сжатие и отличается различной мощностью.

Станок для балансировки ротора оснащен гидравликой для проведения испытаний на сжатие и отличается различной мощностью.

Alibaba.com предлагает широкий выбор эффективных балансировочных станков для ротора , доступных в различных формах, размерах, характеристиках, цветах и других аспектах на выбор. Эти машины оснащены мощными двигателями для конкретных моделей, а также доступны в электрических версиях. Станок для балансировки роторов является энергосберегающим и простым в эксплуатации. Станок для балансировки роторов сертифицирован на подлинность CE, ISO, ROHS.

Просмотрите ассортимент массивных балансировочных станков для ротора на Alibaba.com и сэкономьте деньги на этих покупках. Эти эффективные машины доступны как OEM-заказы, так и в индивидуальной упаковке. Вы также получаете послепродажное обслуживание, такое как услуги по установке и техническому обслуживанию на месте.

Балансировочные станки – BalanceMaster

Машины для динамической балансировки измеряют вибрацию (машины с мягкими подшипниками) или центробежную силу (машины с жесткими подшипниками). Сама по себе эта информация не очень полезна для целей динамической балансировки. Поэтому она преобразуется в реалистичную информацию, которую оператор может использовать для балансировки детали. Например, информация дается в формате «, какая масса должна быть удалена (или добавлена) под этим углом ». Современные системы балансировочных приборов отображают эту информацию в графическом и легком для понимания виде, что делает ее интуитивно понятной и эффективной для оператора при выполнении коррекции дисбаланса.

Сама по себе эта информация не очень полезна для целей динамической балансировки. Поэтому она преобразуется в реалистичную информацию, которую оператор может использовать для балансировки детали. Например, информация дается в формате «, какая масса должна быть удалена (или добавлена) под этим углом ». Современные системы балансировочных приборов отображают эту информацию в графическом и легком для понимания виде, что делает ее интуитивно понятной и эффективной для оператора при выполнении коррекции дисбаланса.

Машины с мягкими подшипниками называются так, потому что опора ротора может свободно перемещаться (мягко) в горизонтальной плоскости.Неуравновешенность ротора вызывает вибрацию шейки ротора. Вибрация передается от шейки ротора на опорную конструкцию с мягким подшипником. Вибрационные датчики, подключенные к опорной конструкции формируют электрический сигнал, который усиливается и фильтруется в балансировочном приборостроении.

Машины с жесткими подшипниками называются так, потому что опора ротора жесткая (жесткая). Неуравновешенность ротора вызывает центробежные силы. Эти силы передаются от шейки ротора на жесткую опорную конструкцию.Датчики силы, соединенные с опорной конструкцией формируют электрический сигнал, который усиливается и фильтруется в балансировочном приборостроении.

Неуравновешенность ротора вызывает центробежные силы. Эти силы передаются от шейки ротора на жесткую опорную конструкцию.Датчики силы, соединенные с опорной конструкцией формируют электрический сигнал, который усиливается и фильтруется в балансировочном приборостроении.

эталонный датчик Фаза расположен вблизи ротора журналов, так что производится сигнал один за оборот. Этот сигнал служит двум целям: 1. Измерьте RPM2. Укажите фазу.

Современные балансировочные станки могут измерять дисбаланс в одной плоскости, дисбаланс в двух плоскостях и статический / парный дисбаланс.Однако статический / парный дисбаланс обычно не измеряется напрямую, а рассчитывается на основе двухуровневого дисбаланса.

Балансировочные станки с жесткими подшипниками калибруются один раз и могут измерять дисбаланс ротора без пробных пусков. Проще говоря, это похоже на весы для ванной: после того, как весы откалиброваны (изготовителем), вы просто встаете на весы, и они показывают ваш вес.

Калибровка жестких подшипников применима к роторам самых разных геометрий, соответствующих размеру, массе и диапазону скорости данной машины.Следует периодически проверять калибровку жестких подшипников и, при необходимости, выполнять повторную калибровку.

Балансировочные станки с мягкими подшипниками необходимо калибровать для каждого типа ротора. Измерения в 1 плоскости требуют двух калибровочных прогонов, а для балансировки в 2 плоскостях требуется три калибровочных прогона. Эти прогоны называются

1. Контрольный прогон

2. 1-й калибровочный прогон (или 1-й пробный прогон)

3. 2-й калибровочный прогон (или 2-й пробный прогон)

После завершения калибровочных прогонов коэффициенты влияния будут вычислены и применены к начальное измерение (эталонный прогон).Теперь пробные массы снимаются с ротора и отображается результат дисбаланса. Современные балансировочные приборы могут сохранять эти коэффициенты влияния для любого конкретного ротора и могут вызывать эти коэффициенты из памяти ротора, когда ротор вызывается для нового измерения.

Балансировка жестких роторов в полевых условиях

«Если вы хотите раскрыть секреты вселенной, думайте об энергии, частоте и вибрации». – Никола Тесла

Может ли секрет Теслы заключаться в потере энергии из-за вибрации с частотой, равной скорости вала, вызванной дисбалансом ротора?

Сбалансированные роторы имеют решающее значение для достижения целей производства и прибыли.Дисбаланс вызывает сильную вибрацию, которая приводит к другим неисправностям, приводящим к сокращению срока службы машины, потерям энергии и снижению эффективности. Машины с плавным ходом необходимы для производства продукции, отвечающей требованиям заказчика.

В «Журнале машиностроения и гражданского строительства» IOSR говорится, что дисбаланс ротора является основной причиной проблем с вибрацией. Хороший процесс балансировки необходим для успешного управления физическими активами.

Что такое жесткий ротор?

Ротор, который работает со скоростью вращения ниже 70 процентов от его критической скорости, считается жестким ротором. Критическая скорость – это скорость, при которой возникает резонанс за счет возбуждения собственной частоты. Девяносто или более процентов роторов жесткие.

Критическая скорость – это скорость, при которой возникает резонанс за счет возбуждения собственной частоты. Девяносто или более процентов роторов жесткие.

Что такое дисбаланс?

Дисбаланс ротора можно определить как состояние, при котором геометрический центр и центр масс (также известный как центр тяжести) не совпадают. На самом деле эти центры никогда не совпадают точно, но цель балансировки ротора – уменьшить дисбаланс до такой степени, чтобы остаточный дисбаланс не влиял отрицательно на срок службы машины.

Специалист по балансировке пытается привести центр масс и геометрический центр в одну и ту же точку или достаточно близко, чтобы соответствовать заданному стандарту баланса. Всегда будет некоторый остаточный дисбаланс.

Стандарты балансировки

Несколько организаций по стандартизации разработали стандарты балансировки для использования на различных машинах. ISO и API – вот несколько примеров. Некоторые компании разрабатывают собственные стандарты. Какой стандарт использовать?

Какой стандарт использовать?

Выберите стандарты, которые позволят вам достичь необходимого срока службы оборудования и сохранить функции оборудования на уровне, требуемом для ваших процессов.Это может звучать как политический ответ, но на самом деле стандарты могут варьироваться в зависимости от требований вашего предприятия. Требования будут уже известны, если вы используете четко определенный процесс управления физическими активами.

Дисбаланс измеряется в унциях / дюймах или граммах / миллиметрах. Однако, когда вы балансируете в поле, вы обычно балансируете в соответствии со стандартом вибрации, потому что легче определить уровни вибрации машины, чем определить остаточный дисбаланс.

Вибрация из-за дисбаланса прямо пропорциональна величине дисбаланса.Если уровни вибрации из-за дисбаланса снижены до приемлемого уровня, величина дисбаланса также будет доведена до приемлемого стандарта.

Силы, вызванные дисбалансом

- Дисбаланс вызывает вибрацию ротора.

- В два раза больше дисбаланса, и силы, вызванные дисбалансом, удваиваются.

- Удвойте скорость ротора, и силы увеличатся в четыре раза.

Типы дисбаланса

- Статический или силовой

- Пара

- Динамический или сочетание силы и пары

Причины дисбаланса ротора

- Раковины в литых деталях

- Эксцентриситет

- Неправильная длина ключа

- Деформация снятия напряжений

- Термические искажения

- Коррозия или неравномерный износ

- Наращивание отложений и сдвиг компонентов

- Несимметричный дизайн и ошибки сборки

- Повреждение ротора

- Ошибки в ремонтных работах, такие как использование неправильных стяжных болтов или шайб

Балансировка выполняется после измерения вибрации и фазы.Для балансировки существует три требования: устойчивая вибрация, установившаяся фаза, а вибрация и измеренная фаза должны быть вызваны дисбалансом ротора.

Перед попыткой балансировки ротора в полевых условиях выполните следующие основные действия:

- Выполните анализ вибрации на машине.

- Снимите показания радиальной и осевой вибрации.

- Убедитесь, что ротор чистый.

- Убедитесь, что на роторе нет незакрепленных деталей.

- Всегда устраняйте другие проблемы, прежде чем пытаться балансировать.

- Используйте циферблатный индикатор, чтобы проверить общее указанное биение (TIR).

- Удалите предыдущие гири для корректировки баланса.

Сборщики / анализаторы данных, такие как Vibxpert, могут использоваться для выполнения анализа вибрации, необходимого для выявления дисбаланса.

Дисбаланс – это радиальная сила, вызывающая вибрацию с частотой, равной скорости вращения вала.Радиальная сила может иногда вызывать вибрацию в осевом направлении, особенно в консольных или консольных роторах.

В этих роторах осевая вибрация может быть даже больше, чем радиальная. Радиальная сила заставляет вал отклоняться, вызывая вибрацию в осевом направлении в подшипниках.

Радиальная сила заставляет вал отклоняться, вызывая вибрацию в осевом направлении в подшипниках.

Обычно дисбаланс вызывает вибрацию 1-кратной или скорости вала, составляющую 80 или более процентов от общей вибрации. Если 1-кратная вибрация составляет менее 80 процентов, можно предположить наличие других проблем помимо дисбаланса.

Это то же самое, что заявить, что вибрация на других частотах не должна превышать 20 процентов от общей вибрации. Перед балансировкой ротора может потребоваться устранить другие проблемы.

Дисбаланс всегда вызывает одинаковую силу во всех радиальных направлениях, но вибрация из-за дисбаланса почти никогда не бывает одинаковой во всех направлениях. Горизонтальная вибрация обычно самая высокая по амплитуде, потому что большинство машин менее жесткие в этом направлении.Будьте осторожны, потому что есть исключения, такие как люфт в подшипниках и вертикальный резонанс.

Если амплитуды колебаний в радиальных положениях различаются на 5: 1 или более, обычно существуют другие проблемы. Если в спектре видны более трех гармоник скорости вала, могут присутствовать другие проблемы, наиболее вероятной из которых является люфт. Все другие проблемы должны быть устранены перед попыткой балансировки ротора. На изображении ниже показаны соответствующие плоскости измерения и коррекции веса.

Если в спектре видны более трех гармоник скорости вала, могут присутствовать другие проблемы, наиболее вероятной из которых является люфт. Все другие проблемы должны быть устранены перед попыткой балансировки ротора. На изображении ниже показаны соответствующие плоскости измерения и коррекции веса.

Индикация фаз дисбаланса ротора

Фаза – очень важный инструмент при диагностике дисбаланса, потому что 1-кратная вибрация может быть вызвана несколькими другими проблемами. Показанные ниже номера фаз могут отличаться на 15 градусов.

Разность фаз силового дисбаланса: 0 градусов при сравнении одинаковых радиальных положений на двух подшипниках.

Разность фаз дисбаланса пар: 180 градусов при сравнении одинаковых радиальных положений на двух подшипниках.

Разность фаз динамического дисбаланса: От 0 до 180 градусов при сравнении одинаковых радиальных положений двух подшипников.

Сдвиг фазы из горизонтального положения в вертикальное должно составлять приблизительно 90 градусов для всех типов дисбаланса ротора при измерении на одном подшипнике. Фаза должна быть стабильной и повторяемой при попытке уравновесить. (Он может стать нестабильным после балансировки, потому что другие проблемы, как правило, становятся более доминирующими.)

Хорошим показателем дисбаланса является то, что разность фаз между внутренней горизонталью (IBH) и внешней горизонталью (OBH) должна равняться разности фаз между внутренней вертикалью (IBV) и внешней вертикалью (OBV).

Фазовые ошибки сильно влияют на балансировку. Например,

- Ошибка фазы в 7,5 градусов может привести к снижению вибрации 8: 1.

- Фазовая ошибка в 15 градусов может привести к снижению вибрации 4: 1.

- Ошибка фазы в 30 градусов может привести к уменьшению вибрации 2: 1.

- Фазовая ошибка в 60 градусов или более может не привести к снижению вибрации.

Правила балансировки

Все роторы, независимо от соотношения их диаметр / ширина (D / W), должны быть сбалансированы в двух плоскостях.

Однако на консольных роторах, если вибрация в подшипнике, ближайшем к консольной массе, имеет амплитуду примерно в четыре раза превышающую амплитуду вибрации в другом подшипнике, может работать одноплоская балансировка. Консольные роторы с отношением D / W 4: 1 или более иногда могут быть уравновешены в пределах допуска с помощью одноплоскостных весов.

Кроме того, иногда узкие консольные роторы плохо реагируют на двухплоскостную балансировку. На консольных узких роторах становится труднее разделить влияние двух плоскостей веса на две плоскости измерения.Это просто потому, что узкие плоскости веса ротора находятся в непосредственной близости друг от друга.

Чтобы определить, требуется ли задание балансировки двух плоскостей, настройте и выполните четыре измерения, но введите только одну плоскость коррекции (одну плоскость). Спросите у программы о предполагаемых скидках.

Спросите у программы о предполагаемых скидках.

Если оценки находятся в пределах допуска, продолжайте балансировку в одной плоскости. Если предполагаемое уменьшение выходит за пределы допуска, измените настройку на две плоскости коррекции и продолжайте.

Другие признаки дисбаланса ротора

Временной сигнал должен содержать сильную синусоидальную составляющую.Измерения ускорения искажают временную форму сигнала, поскольку усиливаются более высокие частоты.

Для балансировки также необходимы стабильная фаза и постоянная амплитуда. Если какой-либо из них не устойчив, не диагностируйте проблему как дисбаланс. Иногда бывает целесообразно провести измерения вибрации, а затем выключить машину. Снова запустите машину и посмотрите, можно ли продублировать измерения вибрации и фазы.

Выбор надлежащей пробной массы

Правильный выбор пробного веса (TW) важен, потому что слишком легкий груз может не дать адекватного ответа для расчета корректирующих весов и размещения. Слишком большой пробный груз может вывести машину из строя. Пробные гири должны соответствовать правилу 30/30: изменить фазу на 30 градусов или амплитуду не менее чем на 30 процентов.

Слишком большой пробный груз может вывести машину из строя. Пробные гири должны соответствовать правилу 30/30: изменить фазу на 30 градусов или амплитуду не менее чем на 30 процентов.

Расчет пробной массы

F = вес ротора × 10 процентов

F = (1,77) × (TW) × (R) × (об / мин ÷ 1000) 2

Где: F = сила в фунтах, TW = пробная масса в унциях, R = радиус в дюймах

Пример: ротор массой 5400 фунтов, 1800 об / мин, 13.Радиус 5 дюймов

F = 5400 × 10 процентов; F = 540

540 = (1,77) x (TW) x (13,5) x (3,24)

540 = 77,4 ТВ

TW = 6,98 унций

Типовая одноплоскостная процедура

- Установите оборудование на ротор в соответствии с рекомендациями производителя балансировочного оборудования.

- Выполните «контрольный прогон» или «калибровочный прогон», измеряя вибрацию и фазу.

- Добавьте пробный вес.

- Сделайте пробный запуск.

- Снимите пробный груз.

- Добавьте корректирующий вес.

- Сделайте обрезку.

- При необходимости добавьте обрезной вес.

- Сделайте не более двух обрезков. Если для достижения стандарта требуется более двух прогонов обрезки, оставьте все гири на месте, сотрите данные, собранные в этом задании балансировки, и начните процесс заново.

Типичная двухплоскостная процедура

- Установите оборудование на ротор в соответствии с рекомендациями производителя балансировочного оборудования.

- Выполните «контрольный прогон» или «калибровочный прогон», измеряя вибрацию и фазу.

- Добавить пробный груз к самолету №1.

- Сделайте пробный запуск №1.

- Снимите пробный груз с плоскости №1 и поместите в самолет №2.

- Сделайте пробный запуск №2.

- Снимите пробный груз с самолета №2.

- Добавьте корректирующие грузы к самолетам №1 и №2.

- Сделайте триммер и при необходимости добавьте триммер.

- Сделайте не более двух обрезков.

- Если после двух прогонов балансировки задание балансировки выходит за рамки спецификаций, оставьте гири на месте, сотрите данные, собранные в этом задании балансировки, и начните процесс заново.

Когда роторы не удерживаются в равновесии, следует подозревать следующие проблемы:

- Температурная чувствительность

- Работа около резонанса

- Эрозия ротора

- Накопление материала

- Изменения скорости приводят машину в состояние резонанса

- Ослабленная часть ротора

Мышление «Это вентилятор, который трясется, поэтому его нужно уравновесить», называется синдромом балансировки и может доставить вам неприятности.Вот несколько советов, которые помогут вам избежать подобных ловушек.

- Сигнал времени не должен сильно искажаться по сравнению с синусоидальным.

- Амплитуда колебаний скорости вала должна быть стабильной и повторяемой.

- Фаза должна быть стабильной и повторяемой.

- В спектре должно присутствовать не более трех гармоник частоты вращения вала. (Подшипники скольжения могут быть исключением.)

- Не должно быть повышенного уровня шума.

- Никаких субгармоник не должно быть.

- Ротор должен быть чистым и на нем не должно быть отложений.

- Балансировка должна быть последней корректирующей мерой (сначала исправить очевидные проблемы).

Роторы не выходят из равновесия без причины. Если ротор был сбалансирован надлежащим образом и становится неуравновешенным, всегда старайтесь обнаружить и устранить основную причину дисбаланса. Иногда усиливающие ротор косынки могут треснуть, что приведет к деформации ротора и внезапному дисбалансу.

Если выполнить повторную балансировку ротора без устранения трещин, машина может внезапно выйти из строя, если косынки полностью выйдут из строя. Таких проблем обычно можно избежать, выполнив тщательную очистку и осмотр.

Вибрация измеряется смещением, скоростью и ускорением. Обычно чаще всего используются скорость и ускорение, но когда вы балансируете роторы, вы обычно используете смещение, измеряемое в милах.

Это связано с тем, что смещение дает наилучшую индикацию на низких частотах, и при балансировке вы имеете дело со скоростью вала, равной 1-кратной.Техник должен знать, что 1 мил вибрации на машине, работающей со скоростью 900 об / мин, несравним с 1 милом вибрации на машине, работающей со скоростью 3600 об / мин. На машину со скоростью 3600 об / мин прилагается значительно большее усилие.

Почему работа с балансом идет не так

Основные причины неспособности достичь требуемого стандарта при балансировке включают:

- Ошибка в настройке сборщика / анализатора данных

- Невозможность снятия пробного груза

- Проблема не в дисбалансе (обычно расшатывании)

- Неправильный ввод пробной массы в балансировочный инструмент

- Выносная нагрузка, требующая балансировки в двух плоскостях

- Размещение груза не в правильном направлении по отношению к направлению ротора

- Существующее резонансное состояние

Чтобы научиться балансировать ротор, необходимо иметь хорошие инструменты и разбираться в их использовании. Фундаментальные знания теории балансировки и процедур балансировки также имеют решающее значение для успеха. Хорошее владение анализом вибрации поможет убедиться, что техник выполняет балансировку только тогда, когда проблема заключается в дисбалансе.

Фундаментальные знания теории балансировки и процедур балансировки также имеют решающее значение для успеха. Хорошее владение анализом вибрации поможет убедиться, что техник выполняет балансировку только тогда, когда проблема заключается в дисбалансе.

Из-за множества переменных остается искусство балансировать. С более совершенными инструментами и улучшенными знаниями базовая балансировка стала не столько искусством, сколько прикладной наукой.

Статическая и динамическая балансировка – жесткие роторы

«СТАТИЧЕСКАЯ И ДИНАМИЧЕСКАЯ БАЛАНСИРОВКА ЖЕСТКИХ РОТОРОВ»MACDARA MACCAMHAOIL | BRÜEL & KJÆR

СКАЧАТЬ PDF

Дисбаланс в роторе является результатом неравномерного распределения массы, которое вызывает вибрацию ротора.

Вибрация возникает в результате взаимодействия неуравновешенной составляющей массы с радиальным ускорением из-за вращения, которые вместе создают центробежную силу. Поскольку компонент массы вращается, сила также вращается и пытается переместить ротор по линии действия силы. Вибрация будет передаваться на подшипники ротора, и любая точка подшипника будет испытывать эту силу один раз за оборот.

Поскольку компонент массы вращается, сила также вращается и пытается переместить ротор по линии действия силы. Вибрация будет передаваться на подшипники ротора, и любая точка подшипника будет испытывать эту силу один раз за оборот.

Балансировка – это процесс попытки улучшить распределение массы ротора, чтобы он вращался в своих подшипниках без некомпенсированных центробежных сил.Обычно это делается путем добавления компенсирующих масс к ротору в заданных местах. Это также можно сделать путем удаления фиксированного количества материала, например, путем сверления.

Field Balancing это процесс балансировки ротора в собственных подшипниках и несущей конструкции, а не в балансировочном станке.

Статический дисбаланс определяется как эксцентриситет центра тяжести ротора, вызванный точечной массой на определенном радиусе от центра вращения (см. Рис.1). Равная масса, расположенная под углом 180 ° к неуравновешенной массе и с таким же радиусом, необходима для восстановления центра тяжести в центре вращения.

Статическая балансировка включает в себя разрешение основных сил в одной плоскости и добавление корректирующей массы только в этой плоскости. Многие вращающиеся детали, большая часть массы которых сосредоточена в одной плоскости или очень близко к ней, такие как маховики, точильные камни, автомобильные колеса и т. Д., Могут рассматриваться как проблемы статической балансировки. Если диаметр ротора более чем в 7-10 раз превышает его ширину, он обычно рассматривается как одноплоскостной ротор.

Расчет максимально допустимого остаточного удельного дисбаланса предполагает, что масса ротора равномерно распределена относительно центра тяжести. Если масса ротора распределена неравномерно, расчеты немного усложняются.

В идеально сбалансированном роторе одинаковые силы действуют на оба конца ротора при его вращении. Однако, если ротор имеет форму, показанную на рис. 8, силы на каждом конце будут равны, но допустимый остаточный удельный дисбаланс будет различным для каждого подшипника. Положение центра тяжести делит ротор в соотношении V3: 2/3. Сумма моментов относительно центра тяжести должна быть равна нулю. Следовательно, удельный остаточный дисбаланс в подшипнике A составляет 2/3 от общего остаточного удельного дисбаланса, а в подшипнике B – V3 от общего.

Положение центра тяжести делит ротор в соотношении V3: 2/3. Сумма моментов относительно центра тяжести должна быть равна нулю. Следовательно, удельный остаточный дисбаланс в подшипнике A составляет 2/3 от общего остаточного удельного дисбаланса, а в подшипнике B – V3 от общего.

Удельный дисбаланс используется для расчета размера пробных масс, которые используются во время балансировки для временного изменения распределения массы ротора, чтобы определить взаимосвязь между конкретным дисбалансом и вибрациями подшипника.

Чтобы оценить значение подходящей пробной массы, необходимо определить массу ротора в кг и радиус m мм, на котором должны быть сделаны поправки. Максимальный остаточный MMR в граммах определяется по формуле:

.

Подходящая пробная масса в пять-десять раз превышает значение максимальной остаточной массы.

СТАТЬИ ПО ТЕМЕ

Как работают балансировочные станки | ACES Systems

131 500 авиамехаников и техников по обслуживанию, которые работали в США. У С. в 2017 году много разных инструментов и машин, которые нужны им для правильного выполнения своей работы. Одним из важнейших инструментов в сфере обслуживания самолетов является балансировочный станок. В этой статье мы расскажем, что такое портативный балансировочный станок и как работают балансировочные станки?

У С. в 2017 году много разных инструментов и машин, которые нужны им для правильного выполнения своей работы. Одним из важнейших инструментов в сфере обслуживания самолетов является балансировочный станок. В этой статье мы расскажем, что такое портативный балансировочный станок и как работают балансировочные станки?

Балансировочный станок делает то, что кажется, – он измеряет уровень дисбаланса в деталях посредством анализа вибрации. Эти машины можно использовать для измерения вращающихся частей, таких как пропеллеры, турбины и двигатели.Балансировочные станки имеют две тумбы, которые сидят на вершине опорной платформы. Деталь, которую необходимо проверить, привинчивается к платформе и вращается с помощью ремня или торцевого ключа. Пока деталь вращается, балансировочный станок отслеживает вибрацию, обнаруживая вибрации с помощью датчиков станка. Затем эта информация используется для определения сбалансированности детали.

Есть два типа балансировочных станков; мягкие и жесткие. В машинах с мягкими подшипниками используются подшипники, которые могут свободно перемещаться, что позволяет ротору вести себя так, как если бы он находился в воздухе.Эта конструкция также позволяет перемещать машину, не влияя на калибровку. Машины с жесткими подшипниками, с другой стороны, имеют жесткие подшипники, для которых требуется жесткий фундамент, способный удерживать их на месте. Рабочие опоры должны быть откалиброваны на месте, то есть их необходимо повторно откалибровать при перемещении машины. Этот метод вибрации подшипников удерживает ротор в ограниченном состоянии, поэтому машина может измерять силу, прилагаемую к подшипникам.

В машинах с мягкими подшипниками используются подшипники, которые могут свободно перемещаться, что позволяет ротору вести себя так, как если бы он находился в воздухе.Эта конструкция также позволяет перемещать машину, не влияя на калибровку. Машины с жесткими подшипниками, с другой стороны, имеют жесткие подшипники, для которых требуется жесткий фундамент, способный удерживать их на месте. Рабочие опоры должны быть откалиброваны на месте, то есть их необходимо повторно откалибровать при перемещении машины. Этот метод вибрации подшипников удерживает ротор в ограниченном состоянии, поэтому машина может измерять силу, прилагаемую к подшипникам.

Переносные балансировочные станки можно использовать при текущем техническом обслуживании или при ремонте и регулировке.При выборе балансировочного станка авиамеханики должны убедиться, что опоры можно отрегулировать, чтобы иметь возможность работать с несколькими типами ротора без необходимости переключения станков. Им также следует учитывать программное обеспечение, которое используется с машиной – чем проще использовать программное обеспечение, тем проще будет пользоваться машиной.

мм/кг

мм/кг