301144) заказать с доставкой в Москве за 107184 руб

Топ продажОценка покупателей:

( 47 ) ( 3.6 ) 5

Нет на складе

Есть в наличии

Высокопроизводительный резьбонарезной станок c ручной резьбонарезной головкой типа R-G для мобильного и стационарного использования. Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и водоснабжения, а также и в мелкосерийном производстве. Станок нарезает точную трубную, метрическую резьбу очень высокого качества.

Подробнее

Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и водоснабжения, а также и в мелкосерийном производстве. Станок нарезает точную трубную, метрическую резьбу очень высокого качества.

Подробнее

Способы доставки

Доставка транспортной компанией в регионы РФ

Курьерская доставка по Моcкве, Санкт-Петербургу и Новосибирску

Cамовывоз – собственные склады в Москве, Санкт-Петербурге, Новосибирске

Способы оплаты

Наличный расчет. В магазине или на месте пребывания клиента при доставке экспедиторами компании.

Безналичный расчет. На основании выставленного счета по указанным реквизитам.

Описание Характеристики Аксессуары Комплектация

Высокопроизводительный резьбонарезной станок c ручной резьбонарезной головкой типа R-G для мобильного и стационарного использования.

Преимущества:

- Редуктор не требует технического обслуживания.

- Автоматическая смазка.

- Станок предназначен для нарезки винтовой и цилиндрической резьбы на трубах и прутках (прутовых заготовках).

- Внутренний гратосниматель с 3 ножами.

- Самоцентрирующийся труборез.

- Зажимной патрон ударного действия с максимальным зажимным усилием.

- Центрирующий зажимной патрон (осевое выравнивание трубы).

- Электропитание, В: 220

- Диапазон работы: 1/2″ – 2″

- Мощность, Вт: 1000

- Вес, кг: 65

- Габаритные размеры, мм: 740 х 480 х 530

- Частота вращения, об/мин: 28

- Ход каретки, мм: 155

- Привод станка SQ50A -1 шт.

- Комплект резьбонарезных плашек 1/2″-3/4″ – 1 шт

- Комплект резьбонарезных плашек 1″-2″ – 1 шт

- Комплект установовчных ножек – 3 шт

- Канистра масла (2л)

- Инструкция

- Гарантийный талон

Топ продаж

Масло резьбонарезное (5 л.)Арт.: 66005

0 руб

4 885 руб

Плашки резьбонарезные BSPT 1/2-3/4 (HSS) Арт.: 211101010 руб

15 801 руб

-3 %

Плашки резьбонарезные BSPT 1-2 (HSS)Арт. :

21110101

:

21110101

14 323 руб

13 893 руб

Патрон для “бочат” 819 (1/2″-2″)Арт.: 3521010

0 руб

41 461 руб

Резьбонарезная голова (метрическая)Арт.: 42404

0 руб

23 717 руб

Блог

Начинаем подготовку к предстоящему сезону! 06 Марта 2023Мы начали подготовку складов компании во всех филиалах в Москве, Санкт Петербурге и Новосибирске к новому сезону. Заказывайте ручные и электрические клуппы, резьбонарезные станки, прочистные машины, труборезы, желобонакатчики, телеинспекционное оборудование и многое другое с сервисной гарантией производителя.

Блог

Ноябрьское пополнение на складах трубного и сантехнического инструмента 15 Ноября 2022Очередное обновление ассортимента на складах компании в Москве, Санкт Петербурге и Новосибирске. Ручные и электрические клуппы, резьбонарезные станки, прочистные машины, труборезы, накатка желобов и многое другое. Широкий выбор и уникальные ценовые предложения. Ждем вас.

Если вам нужна помощь в выборе, звоните:

+7(800) 775-68-59Наши сотрудники готовы ответить на ваши вопросы и сроках доставки.

Часы работы: Пн.-Пт. с 9:00 до 17:00.

Приём заказов онлайн, круглосуточно!

-0.98 %

Документация Телеинспекция WOPSON A1-C23 (50 м)Арт. :

6.8350

:

6.8350

101 086 руб

100 094 руб

Стыковой сварочный аппарат WP160CАрт.: 540160

82 582 руб

80 450 руб

Документация Есть видео Стыковой сварочный аппарат WP160AАрт.: 560160

0 руб

187 631 руб

Топ продаж

Документация Есть видео Резьбонарезной электрический клупп SQ30A (1/2-1. 1/4) HSS

1/4) HSSАрт.: 306210

0 руб

41 876 руб

Стыковой сварочный аппарат WP250AАрт.: 560250

279 510 руб

258 720 руб

Топ продаж

Документация Есть видео Стыковой сварочный аппарат WP315AАрт.: 560315

0 руб

339 024 руб

Документация Стыковой сварочный аппарат WP630AАрт. :

560630

:

560630

0 руб

711 200 руб

Ручной сварочный экструдер WELPING WP40HАрт.: 570040

248 636 руб

215 824 руб

-13.46 %

Документация Ручной сварочный экструдер WELDY BOOSTER EX2Арт.: 570082

298 567 руб

258 384 руб

-1.68 %

Ручной сварочный экструдер WELDY BOOSTER EX3Арт. :

570083

:

570083

298 567 руб

293 552 руб

Топ продаж

Документация Есть видео Телеинспекция WOPSON A2-C23ABАрт.: 6.8356

0 руб

133 795 руб

Топ продаж

Резьбонарезной ручной клупп HL-12R (1/2-2) AlloyАрт.: 602210

0 руб

32 573 руб

5Д07 станок резьбонарезной.

Паспорт, схемы, характеристики, описание

Паспорт, схемы, характеристики, описаниеСведения о производителе резьбонарезного станка 5Д07

Производителем резьбонарезного станка 5Д07 – Читинский станкостроительный завод, основанный в 1957 году.

Завод производил следующее оборудование:

- универсально-заточные станки модели 3640, 3В641

- хонинговальный станок модели 3833М

- алмазно-заточной станок модели 3Б632В

- резьбонарезные полуавтоматы 5Д07 (1960-1982 гг), 5991, 5992, 5993, 5994 (1977 г), 5А993, ЧС 5А100С

- магнитные плиты, магнитные патроны, синусные плиты и другая магнитно-технологическая оснастка на постоянных магнитах – всего около 46 видов.

Станки, выпускаемые Читинским станкостроительным заводом

- 3В641 – станок заточной универсальный Ø 250 х 650

- 5Д07 cтанок резьбонарезной для нарезания наружной цилиндрической резьбы Ø 39 х 320

- 5992 cтанок резьбонарезной для нарезания наружной цилиндрической резьбы М6.

.М27 х 240

.М27 х 240 - 5993 cтанок резьбонарезной для нарезания наружной цилиндрической резьбы М12..М42 х 280

5Д07 станок резьбонарезной полуавтомат. Общие сведения

Резьбонарезной станок полуавтомат 5Д07 предназначен для нарезания наружной цилиндрической резьбы вращающимися резьбонарезными головками на обработанных (головками типов КА ГОСТ 21760—76 и головками типа Т) и необработанных (головками типа Т) заготовках стержней, труб, болтов и т. п.

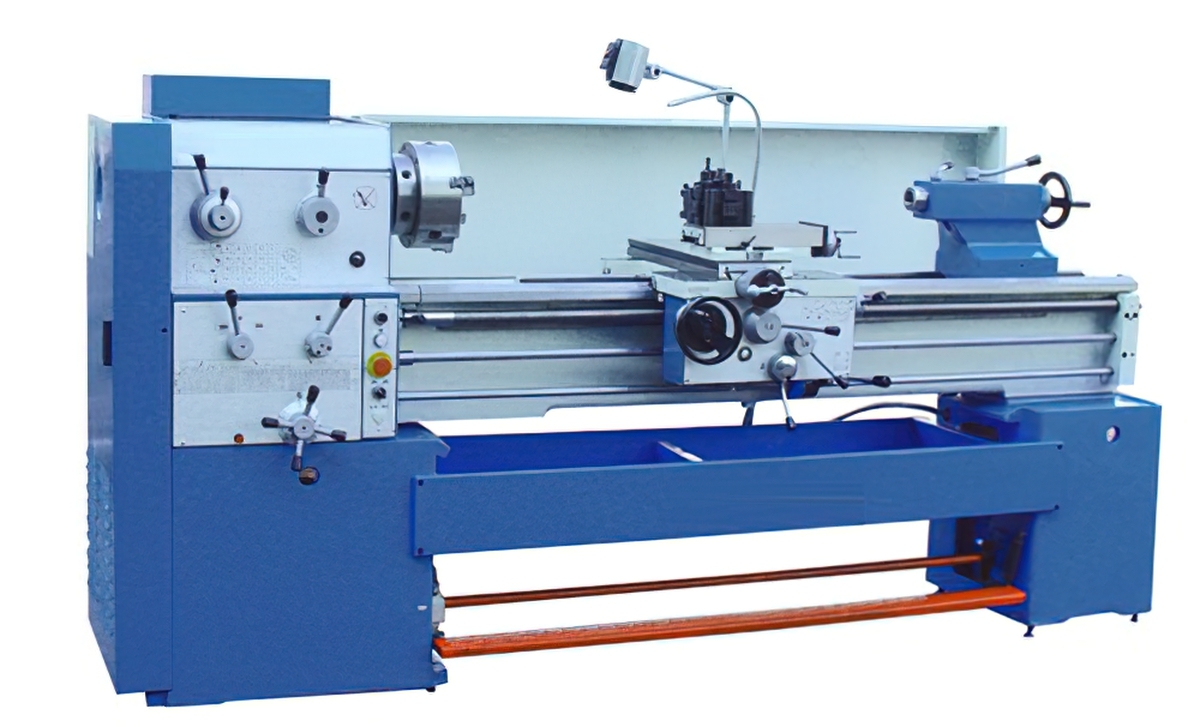

Конструкция резьбонарезного полуавтомата 5Д07 полуавтомата напоминает токарный станок упрощеной конструкции без задней бабки и кареткой вместо суппорта.

Резьбонарезной станок 5ДО7 выпускается Читинским станкостроительным заводом и является резьбонарезным полуавтоматом, в котором, кроме ручной установки и съема изделия, все операции механизированы.

Принцип работы и особенности конструкции станка

Станок 5Д07 укомплектован резьбонарезной головкой МИЗ (Московского инструментального завода). Конструкция резьбонарезной головки МИЗ описана на ВМС-2А.

Конструкция резьбонарезной головки МИЗ описана на ВМС-2А.

Принцип резьбонарезания плашкми

Станок состоит из следующих узлов:

- Передняя бабка с упрощенной 6-ступенчатой коробкой скоростей;

- Шпидель в передней части которого вместо зажимного патрона крепится самораскрывающаяся винторезная головка с резьбонарезными гребенками;

- Каретка на месте суппорта, на которой в центрирующих тисках крепится заготовка. Для крепления каретки к направляющим станины используются подшипники качения;

Расположение основных узлов резьбонарезного станка 5Д07

- электрооборудование

- вводный пакетный переключатель

- станина

- переключатель цепи освещения

- кнопка «пуск» гидропривода

- кнопка «пуск» шпинделя

- кнопка «общий стоп» станка

- сигнальная лампа гидросистемы

- сигнальная лампа вводного переключателя

- рукоятка сведения и разведения плашек резьбонарезной головки

- рукоятки настройки частоты вращения шпинделя

- коробка скоростей

- охлаждение

- суппорт и зажимное устройство

- тяга управления ходом суппорта

- рукоятка управления подачи суппорта

- рукоятка настройки зажимного устройства

- упоры ограничения хода суппорта и управления циклом работы станка

- упоры ограничения хода суппорта и управления циклом работы станка

- рукоятка управления зажимным устройством

- механизм настройки включения рабочей подачи суппорта

- отсек гидропривода

- рукоятка настройки давления зажима заготовки

- рукоятка настройки давления разжима

Резьбонарезной полуавтомат 5Д07 работает следующим образом:

Заготовку вручную устанавливают в тисках зажимного устройства и при повороте рукоятки в положение «зажим» закрепляют в нем. Для минимального хода зажимных губок заготовку загружают с торца зажимного устройства.

Для минимального хода зажимных губок заготовку загружают с торца зажимного устройства.

С поворотом рукоятки 16 в положение «вперед» суппорт с изделием получает ускоренное движение по направлению к резьбонарезной головке и при подходе к ней за счет соответствующей установки кулачка автоматически переключается на рабочую подачу.

После того как плашки резьбонарезной головки захватят заготовку, резьба нарезается самозатягиванием за счет ввинчивания изделия в головку.

Для нарезании резьбы нужной длины закрепляют упор на тяге. После наезда на него суппорта тяга открывает плашки.

После нарезания резьбы требуемой длины, плашки резьбонарезной головки автоматически раскрываются и одновременно суппорт автоматически отводится назад в исходное положение.

В конце своего хода, определяемого установкой упора, суппорт автоматически закрывает плашки резьбонарезной головки, подготавливая ее к нарезанию очередного изделия.

При повороте рукоятки 20 в положение «разжим» тиски зажимного устройства раскрываются, после чего готовое изделие снимают.

При необходимости раскрыть и закрыть плашки резьбонарезной головки можно вручную с помощью рукоятки 10. При ручном управлении для нарезания резьбы следует повернуть рукоятку 16 влево в положение «вперед», в результате чего суппорт с изделием получит поступательное движение к резьбонарезной головке. Затем при повороте рукоятки 10 влево происходит раскрытие резьбонарезной головки и при этом суппорт автоматически отходит назад. Останавливают суппорт в исходном положении поворотом рукоятки 10 вправо, при этом резьбонарезная головка закроется, и суппорт остановится.

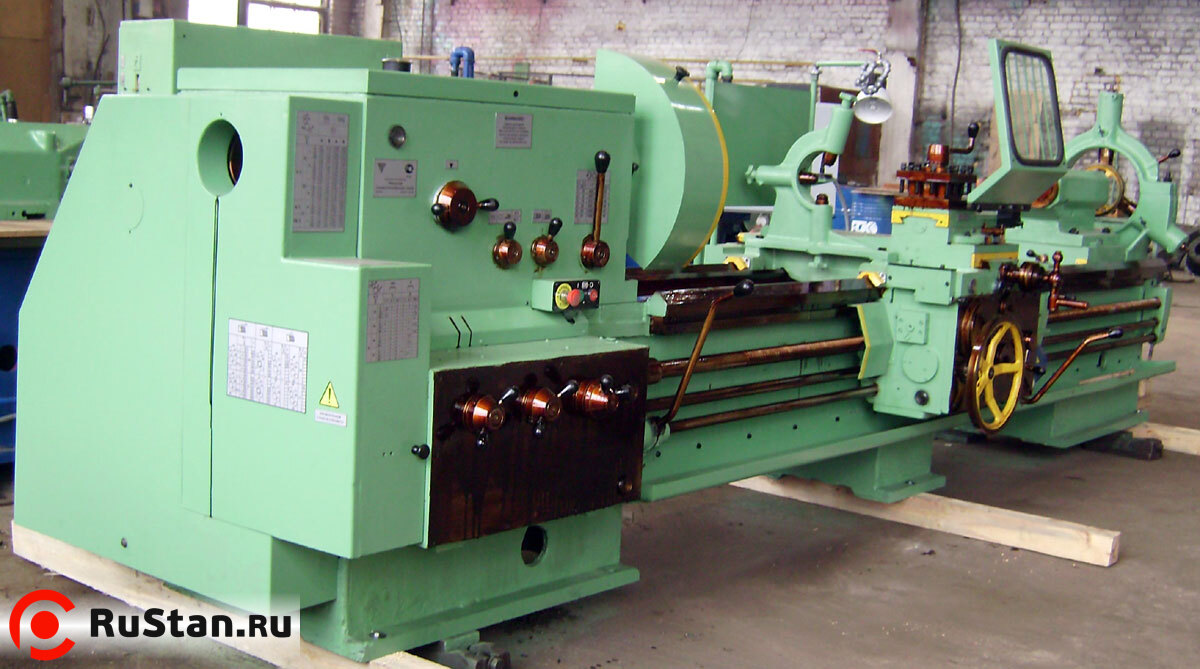

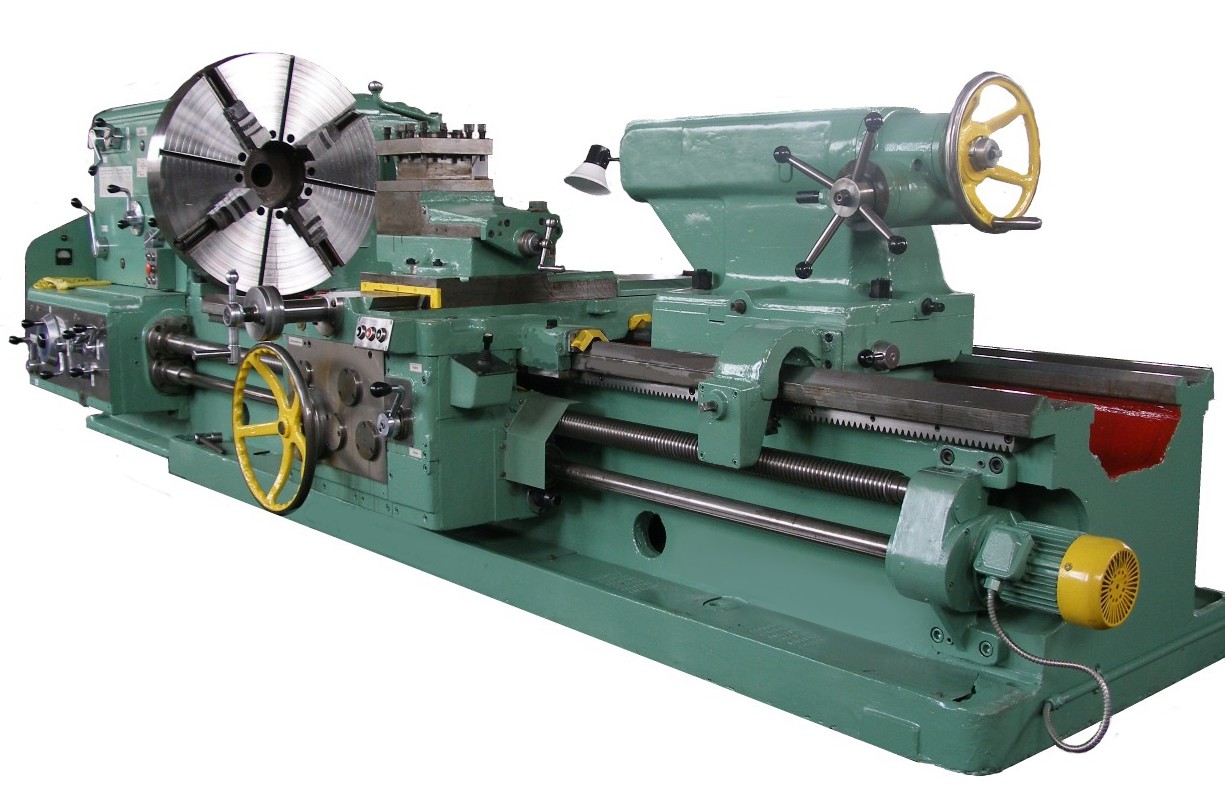

5Д07 Общий вид резьбонарезного станка

Фото резьбонарезного станка 5Д07

Расположение составных частей резьбонарезного станка 5Д07

Расположение основных узлов резьбонарезного станка 5Д07

Расположение составных частей резьбонарезного станка 5Д07. Смотреть в увеличенном масштабе

Станок резьбонарезной 5Д07 (рис. 33) состоит из:

- станины 1

- коробки скоростей 2 с рукоятками 3 и 4 для переключения скоростей

- рукоятки 5 для сведения и разведения вручную плашек резьбонарезной головки 6 (на рис.

33 головка закрыта кожухом и рядом показан наконечник трубки охлаждения 7)

33 головка закрыта кожухом и рядом показан наконечник трубки охлаждения 7) - суппорта с зажимным устройством 8, рукояток 9 и 10 для управления зажимом изделия и подачей его «вперед»

- рукоятки 11, управляющей величиной подачи суппорта

- рукояток 12 и 13, управляющих работой гидропривода (настройка)

- Фланцевый электродвигатель 14 приводит в движение гидропривод

- Под крышкой 15 размещен узел электрооборудования

- Электродвигатель, приводящий в движение коробку скоростей, размещен в станине

- Клиноременная передача в коробке скоростей закрыта кожухом 16. На передней стенке станины размещены кнопочная станция 17 управления электроприводами станка

5Д07 Кинематическая схема резьбонарезного станка

Кинематическая схема резьбонарезного станка 5Д07

Кинематическая схема резьбонарезного станка 5Д07. Смотреть в увеличенном масштабе

На рис. 37 показана кинематическая схема станка 5Д07.

Вращение от электродвигателя передается на шкив клиноременной передачи 57, посаженный на первом валу 58 коробки скоростей, на котором неподвижно посажена также шестерня 59 и блок двух шестерен 60 и 61. На втором валу 62 на призматической шпонке посажен блок из трех шестерен — 63, 64, 65 и блок из двух шестерен 66 и 67. На третьем валу коробки скоростей неподвижно сидит блок из двух шестерен 68 и 69 и резьбонарезная головка 70. Блоки шестерен, сидящие на втором валу на призматических шпонках, могут под действием рычагов 71 и 72 двигаться вправо и влево и вводить в зацепление ту или иную пару шестерен. Передвижение рычагов 71 и 72 управляется рукоятками 3 и 4 (см. рис. 33).

На втором валу 62 на призматической шпонке посажен блок из трех шестерен — 63, 64, 65 и блок из двух шестерен 66 и 67. На третьем валу коробки скоростей неподвижно сидит блок из двух шестерен 68 и 69 и резьбонарезная головка 70. Блоки шестерен, сидящие на втором валу на призматических шпонках, могут под действием рычагов 71 и 72 двигаться вправо и влево и вводить в зацепление ту или иную пару шестерен. Передвижение рычагов 71 и 72 управляется рукоятками 3 и 4 (см. рис. 33).

В зависимости от положения рукояток 3 и 4 (рис. 33) резьбонарезная головка получает одну из шести скоростей вращения.

Переключение скоростей, а следовательно, повороты рукояток 3 и 4 можно производить только при полной остановке станка.

Устройство резьбонарезного станка 5Д07

Станина резьбонарезного станка

Станина резьбонарезного станка 5Д07

Основной деталью станка является станина (рис. 34, а, б). Она представляет собой чугунную отливку коробчатой формы. На левой верхней части станины крепится коробка скоростей с резьбонарезной головкой, а на правой верхней части имеются направляющие, по которым перемещается суппорт с зажимным устройством. На станине смонтированы все узлы и механизмы станка (рис. 34, а).

На станине смонтированы все узлы и механизмы станка (рис. 34, а).

В левом отсеке станины установлен на качающейся плите 18 электродвигатель 19, приводящий через клиноременную передачу в движение коробку скоростей.

В правом отсеке станины смонтирован гидропривод станка. Для доступа к гидроприводу служит крышка 20.

Средний отсек станины разделен продольной стенкой, которая образует две полости. Передняя представляет собой электрошкаф, закрытый крышкой 15, а задняя полость служит резервуаром для охлаждающей жидкости, здесь же монтируется электронасос охлаждения. Доступ в резервуар для осмотра осуществляется через крышку 21. Залив масла в бак гидропривода проводится через ванночку 22 (рис. 34, б). Слив масла из гидробака и резервуара охлаждения производится через выводные трубки в нижней части станины. Уровень масла, а также эмульсии в гидробаке поддерживается по маслоуказателям.

На тяге 23 (рис. 33) размещены упоры 24, 25, 26, служащие для управления автоматическим перемещением суппорта. Тяга 23 связана со ступицей рукоятки 5, управляющей открытием и закрытием резьбонарезной головки. На втором конце оси рукоятки 5 насажен упор, обеспечивающий нажатием на плунжер гидравлического аппарата остановку суппорта в заданном положении. Упор 26 и палец 27 управляют реверсом суппорта после раскрытия резьбонарезной головки. Между направляющими станины смонтирован цилиндр 28 подачи суппорта.

Тяга 23 связана со ступицей рукоятки 5, управляющей открытием и закрытием резьбонарезной головки. На втором конце оси рукоятки 5 насажен упор, обеспечивающий нажатием на плунжер гидравлического аппарата остановку суппорта в заданном положении. Упор 26 и палец 27 управляют реверсом суппорта после раскрытия резьбонарезной головки. Между направляющими станины смонтирован цилиндр 28 подачи суппорта.

5Д07 Коробка скоростей резьбонарезного станка

Коробка скоростей резьбонарезного станка 5Д07

Коробка скоростей резьбонарезного станка 5Д07. Смотреть в увеличенном масштабе

Станок снабжен трехваловой коробкой скоростей (рис. 35), которая обеспечивает шесть скоростей вращения шпинделя 29. Фланец 30 шпинделя служит для установки на нем резьбонарезной головки. Блоки шестерен передвигаются вдоль валов по призматическим шпонкам в зависимости от положения рукояток 3 и 4. Палец с роликом для передвижения шестерни рукояткой 3 виден на сечении А—А. Хомут 31 с винтами 32 служит для раскрытия и закрытия резьбонарезной головки. Хомут 31 связан через рычаги с рукояткой 5 (рис. 33).

Хомут 31 связан через рычаги с рукояткой 5 (рис. 33).

Внутренняя полость коробки скоростей представляет собой резервуар для масла, уровень которого контролируется по маслоуказателю 33.

Смазку коробки скоростей осуществляют плунжерным насосом 34 через распылитель 35. Плунжерный насос работает от эксцентрика 36. Залив масла производится через фильтр 37, слив — через штуцер 38.

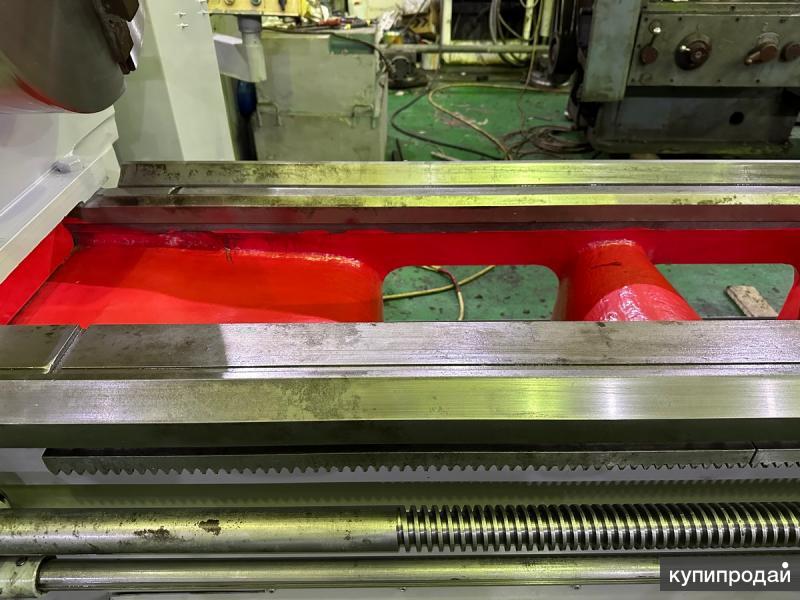

5Д07 суппорт резьбонарезного станка

Суппорт резьбонарезного станка 5Д07

Суппорт резьбонарезного станка 5Д07. Смотреть в увеличенном масштабе

На рис. 36 показан суппорт и зажимное устройство. Суппорт перемещается по направляющим станины с помощью гидроцилиндра 28 (см. рис. 34), смонтированного между направляющими станины. На передней части суппорта имеется зажимное устройство типа самоцентрирующих тисков.

В направляющих губкодержателя перемещаются с помощью винта 39, имеющего правую и левую резьбу, губки 40 с зажимными плашками 41. Привод вращения винта осуществляется от гидроцилиндра 42 с двумя плунжерами и рейкой 43. Под давлением масла, поступающего на один из торцов плунжера, рейка через шестерню 44 и муфту 45 поворачивает винт, зажимая изделия. При изменении направления потока масла происходит разжим изделия.

Под давлением масла, поступающего на один из торцов плунжера, рейка через шестерню 44 и муфту 45 поворачивает винт, зажимая изделия. При изменении направления потока масла происходит разжим изделия.

Станки могут работать и с ручным приводом зажима тисков от маховика, насаженного на конец винта 39.

Для настройки зажимного устройства в зависимости от диаметра нарезаемого изделия (изменения места хода губок) служит рукоятка 46, которая через тягу 47 и вилки 48 и 49 производит выключение муфты 45, отключая таким образом винт от рейки гидропривода.

Штанга 50, закрепленная в стойке 51, служит упором, обеспечивающим установку всей партии нарезаемых изделий в одном и том же положении. При необходимости (при нарезании длинных изделий) упор может быть отведен «а 90°, для этого нужно отжать гайку 52.

Контроль давления в системе при зажатии изделия производится манометром 53. Суппорт соединяется с приводным гидроцилиндром на станине через планку 54. Масло в цилиндр подается через крышку 55 гибким шлангом. Кулак 56 служит для автоматического переключения ускоренной подачи суппорта на рабочую. Охлаждающая жидкость подается в зону нарезания резьбы насосом с самостоятельным электродвигателем, «вмонтированным внутри станины через систему труб и наконечник 7 (см. рис. 33). Уровень жидкости в резервуаре контролируется по указателю.

Кулак 56 служит для автоматического переключения ускоренной подачи суппорта на рабочую. Охлаждающая жидкость подается в зону нарезания резьбы насосом с самостоятельным электродвигателем, «вмонтированным внутри станины через систему труб и наконечник 7 (см. рис. 33). Уровень жидкости в резервуаре контролируется по указателю.

5Д07 Схема гидравлическая принципиальная резьбонарезного станка

Гидравлическая схема резьбонарезным станком 5Д07

Схема гидравлическая принципиальная резьбонарезного станка 5Д07. Смотреть в увеличенном масштабе

Гидропривод станка осуществляет зажим и разжим изделия, подачу «вперед» и возврат суппорта. Гидропривод размещен в правом отсеке станины. Органы управления гидроприводом расположены на гидропульте, смонтированном на специальной крышке передней стенки станины. Лопастной насос гидропривода через муфту получает вращение от фланцевого электродвигателя 14 (рис. 33), смонтированного на правой стенке станины. Схема устройства гидропривода показана на рис. 38.

38.

Гидропривод работает следующим образом (рис. 38). Масло от насоса А по магистрали 1, через фильтр Б по магистрали 2 поступает к реверсивному золотнику В и кранам управления Д1 и Д2 (рукоятки 9 и 10 на рис. 33). Положение аппаратов, изображенных на гидросхеме, соответствует ускоренному ходу суппорта к резьбонарезной головке с зажатым в тисках изделием. При этом рукоятка крана управления Д1 установлена в положение «зажим» и масло из магистрали 2 через кран управления VII и магистраль 9 поступает под один из торцов плунжера цилиндра зажимного устройства, производя зажим изделия. Рукоятка крана управления Д2 (VIII) установлена в положение «вперед» и масло, подведенное к реверсивному золотнику (VI) по магистрали 2, поступает через проточку реверсивного золотника в магистраль 3.

Пока плунжер золотника Е1 нажат рычагом Ж, при нахождении ролика рычага X на выступе кулака 3, весь поток масла, нагнетаемого насосом, поступает через открытый золотник (I), обратный клапан золотника Е2 и магистраль 8 в бесштоковую полость цилиндра подачи, осуществляя ускоренный подвод суппорта. Как только ролик рычага Ж сойдет с выступа кулака 3, золотник Е1 (I) перекрывается, и масло может поступать в цилиндр подачи только через дроссель И (IX), который резко снижает количество поступающего масла, обеспечивая соответствующую величину рабочей подачи суппорта. В дальнейшем плашки резьбонарезной головки захватывают изделие, и нарезание резьбы происходит самозатягиванием. При этом недостающий объем масла вследствие несоответствия настройки дросселя И (IX) величине рабочей подачи, определяемой шагом плашек резьбонарезной головки, засасывается цилиндром подачи через обратный клапан К (X).

Как только ролик рычага Ж сойдет с выступа кулака 3, золотник Е1 (I) перекрывается, и масло может поступать в цилиндр подачи только через дроссель И (IX), который резко снижает количество поступающего масла, обеспечивая соответствующую величину рабочей подачи суппорта. В дальнейшем плашки резьбонарезной головки захватывают изделие, и нарезание резьбы происходит самозатягиванием. При этом недостающий объем масла вследствие несоответствия настройки дросселя И (IX) величине рабочей подачи, определяемой шагом плашек резьбонарезной головки, засасывается цилиндром подачи через обратный клапан К (X).

Слив масла из штоковой полости цилиндра происходит по магистрали 4 и соответствующей проточке реверсивного золотника VI.

По достижении требуемой длины нарезки суппорт через упор на тяге управления раскрывает резьбонарезную головку. Одновременно упор Г, насаженный на ось рукоятки раскрытия резьбонарезной головки, отходит от плунжера золотника Е2 (II), обеспечивая открытие последнего. В конце раскрытия резьбонарезной головки постоянный, упор на тяге управления осуществляет с выдержкой времени, определяемой настройкой дросселя Л (IX) реверсивного золотника В (VI), переключение крана управления Д2 (VIII) в положение «назад». При этом масло, подведенное к крану управления Д2 (VIII), по магистрали 2 поступает в магистраль 6 под левый (на схеме) торец реверсивного золотника В (VI), перебрасывая его плунжер вправо (по схеме). Масло, подведенное по магистрали 2 к реверсивному золотнику В, поступает через магистраль 4 в штоковую полость цилиндра подачи, осуществляя отвод суппорта назад. При этом масло из бесштоковой полости цилиндра подачи через магистраль 8, открытый золотник E1 (II), обратный клапан золотника Е2 (III), магистраль 3 и проточку в реверсивном золотнике В (VI) уходит в слив.

При этом масло, подведенное к крану управления Д2 (VIII), по магистрали 2 поступает в магистраль 6 под левый (на схеме) торец реверсивного золотника В (VI), перебрасывая его плунжер вправо (по схеме). Масло, подведенное по магистрали 2 к реверсивному золотнику В, поступает через магистраль 4 в штоковую полость цилиндра подачи, осуществляя отвод суппорта назад. При этом масло из бесштоковой полости цилиндра подачи через магистраль 8, открытый золотник E1 (II), обратный клапан золотника Е2 (III), магистраль 3 и проточку в реверсивном золотнике В (VI) уходит в слив.

В конце хода суппорта последний через упор на тяге управления производит закрытие резьбонарезной головки. В конце закрытия упор К производит перекрытие золотника Е2 (II), и суппорт останавливается в исходном положении, где поворотом рукоятки крана управления Д1 (VII) в положение «отжим» производят разжим изделия. После установки очередного изделия цикл повторяется.

Работа на станке происходит следующим образом

При ручном зажиме закрепление детали в тисках осуществляется поворотом штурвала на винте 39 (см. рис. 36). Изделие вручную устанавливается в тисках зажимного устройства и поворотом рукоятки 9 (см. рис. 33) в положение «зажим» жестко зажимается в нем. Для получения минимального хода зажимных губок загрузку изделия предусмотрено производить с торца. С поворотом рукоятки 10 (рис. 33) в положение «вперед», суппорт с изделием получает ускоренный подвод к резьбонарезной головке. При достижении заданного положения срабатывает кулачок 26, в результате чего происходит автоматическое переключение ускоренной подачи на рабочую.

рис. 36). Изделие вручную устанавливается в тисках зажимного устройства и поворотом рукоятки 9 (см. рис. 33) в положение «зажим» жестко зажимается в нем. Для получения минимального хода зажимных губок загрузку изделия предусмотрено производить с торца. С поворотом рукоятки 10 (рис. 33) в положение «вперед», суппорт с изделием получает ускоренный подвод к резьбонарезной головке. При достижении заданного положения срабатывает кулачок 26, в результате чего происходит автоматическое переключение ускоренной подачи на рабочую.

После того как плашки головки захватят изделие, нарезание резьбы происходит самозатягиванием за счет ввинчивания изделия в резьбонарезную головку.

По достижении требуемой длины нарезки, устанавливаемой упором 24 на тяге 23 происходит автоматическое раскрытие плашек резьбонарезной головки, и суппорт автоматически отводится в исходное положение. В конце своего хода, определяемого установкой упора 25 (рис. 33), суппорт производит автоматическое закрытие плашек резьбонарезной головки, подготавливая ее к нарезке очередного изделия.

Поворотом рукоятки 9 (рис. 33) в положение «разжим» или поворотом маховика ручного зажима производят раскрытие тисков зажимного устройства и снимают готовое изделие. После установки очередного изделия цикл повторяется.

При необходимости раскрытие и закрытие плашек резьбонарезной головки может быть произведено вручную с помощью рукоятки 5 (рис. 33). При этом поворот рукоятки влево обеспечивает после раскрытия резьбонарезной головки автоматический отвод суппорта. Поворотом этой рукоятки вправо суппорт может быть остановлен в любом положении в пределах всего его хода. Таким образом, с помощью рукоятки 5 (рис. 33) может быть обеспечено ручное управление нарезанием резьбы, а также наладочные перемещения суппорта.

Некоторые указания по эксплуатации станка

Перед первоначальным пуском станка в насос гидропривода необходимо залить 50—100 г масла через нагнетательный штуцер, предварительно отсоединив трубу от насоса. Насос, запущенный без масла, выйдет из строя в течение нескольких секунд. Внутренняя часть масляного резервуара должна быть тщательно очищена, причем нельзя пользоваться «концами». Масло должно быть хорошо профильтровано. Через три месяца после начала эксплуатации станка масло в резервуаре должно быть заменено свежим. В дальнейшем замену масла проводить через каждые шесть месяцев при непрерывной работе станка.

Внутренняя часть масляного резервуара должна быть тщательно очищена, причем нельзя пользоваться «концами». Масло должно быть хорошо профильтровано. Через три месяца после начала эксплуатации станка масло в резервуаре должно быть заменено свежим. В дальнейшем замену масла проводить через каждые шесть месяцев при непрерывной работе станка.

До начала работы нужно убедиться в нормальной работе всех механизмов станка на холостом ходу. При правильной наладке станка с доведением холостых ходов до минимума машинное время при нарезании резьбы на трубах на станке 5Д07 (гидравлический зажим изделия, нарезание короткой резьбы, раскрытие головки, отвод и разжим изделия) может быть равным на трубах с диаметром условного прохода 15 мм — 4,5 сек; 20 мм — 5 сек; 25 мм — 6 сек.

При нарезании резьбы на заготовках длиной до 200—300 мм средняя производительность с учетом установки и снятия детали составляет 500—600 шт/ч.

Читайте также: Регулировка фрезерных станков

5Д07 станок резьбонарезной полуавтомат.

Видеоролик.

Видеоролик.Технические данные и характеристики резьбонарезного станка 5Д07

| Наименование параметра | 5993 | 5Д07 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Производительность при нарезке коротких резьб, шт/ч | 500 | |

| Диаметр нарезания резьбы метрической, мм | 12..42 | 10..39 |

| Шаги нарезаемой метрической резьбы, мм | 1,75..4,5 | |

| Диаметр нарезания резьбы дюймовой, мм | ¼..1¼ | |

| Шаги нарезаемой трубной (дюймовой) резьбы, ниток на дюйм | 19. .11 .11 | |

| Наибольшая длина нарезаемой резьбы, мм | 280 | 320 |

| Наибольший и наименьший установочный диаметр изделия, мм | 12..56 | |

| Диаметр внутреннего отверстия головки, мм | 45 | |

| Диаметр сквозного отверстия в шпинделе, мм | 49 | |

| Количество скоростей шпинделя | 6 | 6 |

| Пределы частоты вращения шпинделя, об/мин | 0,75..4,16 | 63, 90, 125, 180, 250, 355 |

| Привод зажима детали | Электромех | |

| Привод перемещения каретки | Гидро | |

| Длина перемещения каретки, мм | 400 | |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 4 | |

| Электродвигатель привода шпинделя, кВт (об/мин) | 3,0 | 3,0 (1420) |

| Электродвигатель гидропривода, кВт (об/мин) | 2,2 | 1,1 (930) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 | 0,125 (2800) |

| Электродвигатель зажимного устройства, кВт | 0,8 | |

| Общая установленная мощность всех электродвигателей, кВт | ||

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габариты и масса станка | ||

| Габарит станка, мм | 1980 х 1095 х 1125 | 1500 х 725 х 1140 |

| Масса станка, кг | 1550 | 1150 |

- Полуавтоматы зубодолбежные 5М150, 5М150П, 5М161.

Руководство по эксплуатации 5М150.00.000 РЭ, 1981

Руководство по эксплуатации 5М150.00.000 РЭ, 1981 - Колев Н.С. Металлорежущие станки.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Писманик К. М., Шейко Л. И., Денисов В. М. Станки для обработки конических зубчатых колес, 1993

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Станок для нарезания спиральнозубых конических колес модели 528с. Руководство к станку, ЭНИМС, МЗКРС 1956 год.

- Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

- Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

- Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

Список литературы

Список литературы для настройки станка

Связанные ссылки. Дополнительная информация

Кусачки для болтов и проводов — Обжимные и кабельные кусачки на Ace Hardware

Выберите 2 или более продуктов для параллельного сравнения характеристик.

сравнение характеристик. Сравните

сравнение характеристик. СравнитеВыберите 2 или более продуктов для параллельного сравнения характеристик. .Сравнить

Выберите 2 или более продуктов для прямого сравнения характеристик. 006

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

- 90 005 Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций.

Сравните

Сравнитерядом сравнение функций.Сравнить

Выберите 2 или более продуктов для сравнения характеристик. 006

Выберите 2 или более продуктов для бок о бок по сравнению с функциями comparrishsion.compare

Выберите 2 или более продуктов для бок о бок по бок сравнение. сравнение функций.Сравнить

Выберите 2 или более продуктов для сравнения характеристик. 006

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик.

Сравните

СравнитеВыберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

- 90 004

Выберите 2 или более продукты для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения сравнение функций.Сравнить

Выберите 2 или более продуктов для сравнения характеристик. 006

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравнить

Показаны 30 из 48

Пиротехнический болторез и стержневой резак

Высокая надежность. Космический рейтинг.

Космический рейтинг.

Описание продукта

Пиротехнический болторез (или стержнерез) — это пиротехническое устройство, включающее в себя лезвие, которое при срабатывании точно отрезает болт или стержень, установленный на наковальне. Все устройство состоит из инициатора (который может быть нашим инициатором NSI для космических приложений), режущего лезвия в форме долота, срезного штифта для позиционирования лезвия и наковальни в цилиндрическом корпусе. Болт или стержень, который нужно разрезать, проходит через отверстие в корпусе, прижимая его к наковальне. Когда инициатор срабатывает, лезвие ускоряется и ударяет по болту, заставляя его прорезаться о наковальню. Этот процесс резки полностью разрушает болт или стержень из высокопрочной стали.

Основные характеристики

Как работает пиротехнический болторез (или стержнерез) Пиротехнические болторезы и стержневые резаки разрезают высокопрочные болты и металлические стержни. В этом подходе передний конец поршня выполнен в форме режущего лезвия и получает импульс от привода от сгорания газа для резки как металлических, так и неметаллических материалов. При использовании в качестве разделительного устройства резак в основном выполняет функцию срезания соединительных болтов, что является альтернативой отпиранию болтов.

В этом подходе передний конец поршня выполнен в форме режущего лезвия и получает импульс от привода от сгорания газа для резки как металлических, так и неметаллических материалов. При использовании в качестве разделительного устройства резак в основном выполняет функцию срезания соединительных болтов, что является альтернативой отпиранию болтов.

Пиротехнические резаки выгодны по следующим причинам:

- Позволяет соединять разделительные конструкции обычными болтами, не требующими ослабляющей обработки

- Несущая способность высокая

- Достигните разблокировки, срезав засов посередине

- Рабочие характеристики не зависят от условий установки, таких как усилие предварительного натяга болта

- После завершения резки газ полностью герметизируется в камере, и нежелательные продукты не образуются

Ключевыми факторами для резака являются конструкция лезвия резака и контроль режущей способности, чтобы гарантировать, что болты могут быть полностью перерезаны.

Применения

Мы разработали и изготовили сотни различных фрез для сотен применений. Квалифицированы и используются на различных военных, коммерческих и аэрокосмических платформах, включая космические корабли, ракеты-носители, самолеты (военные и коммерческие), спутники и несколько ракетных платформ.

ФункцииТипичные функции пирорезаков включают:

- Системы разделения ступеней

- Освобождение предварительно загруженных/сложенных узлов (т. е. крыла, киля и т. д.)

- Высвобождение груза или боеприпасов

- Системы прекращения полета (FTS).

Технические характеристики

- Рабочая температура

от -54°C до +71°C (от -65,2°F до 159,8°F) - Функция Time

При применении тока All-Fire резак полностью разделит цель менее чем за 20 миллисекунд - Надежность

99 % при доверительной вероятности 95 % - Высота

10 000 футов под водой до глубокого космоса - Расчетный вес

От 27 до 173 граммов - Целевые материалы

Болты и стержни из высокопрочной стали диаметром до ½ дюйма - Применимые характеристики

MIL-DTL-23659

MIL-STD-1512

MIL-STD-1576

MIL-HDBK-83578 - Электрика

Сопротивление мостового провода от 0,9 до 1,30 Ом

Сопротивление изоляции 100 МОм 500 В пост.

.М27 х 240

.М27 х 240 33 головка закрыта кожухом и рядом показан наконечник трубки охлаждения 7)

33 головка закрыта кожухом и рядом показан наконечник трубки охлаждения 7) Руководство по эксплуатации 5М150.00.000 РЭ, 1981

Руководство по эксплуатации 5М150.00.000 РЭ, 1981

сравнение характеристик. Сравните

сравнение характеристик. Сравните Сравните

Сравните Сравните

Сравните