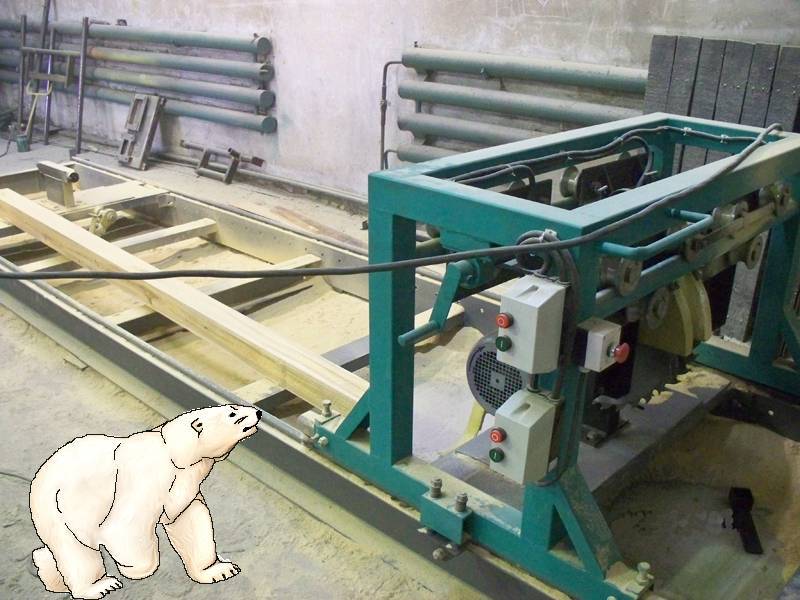

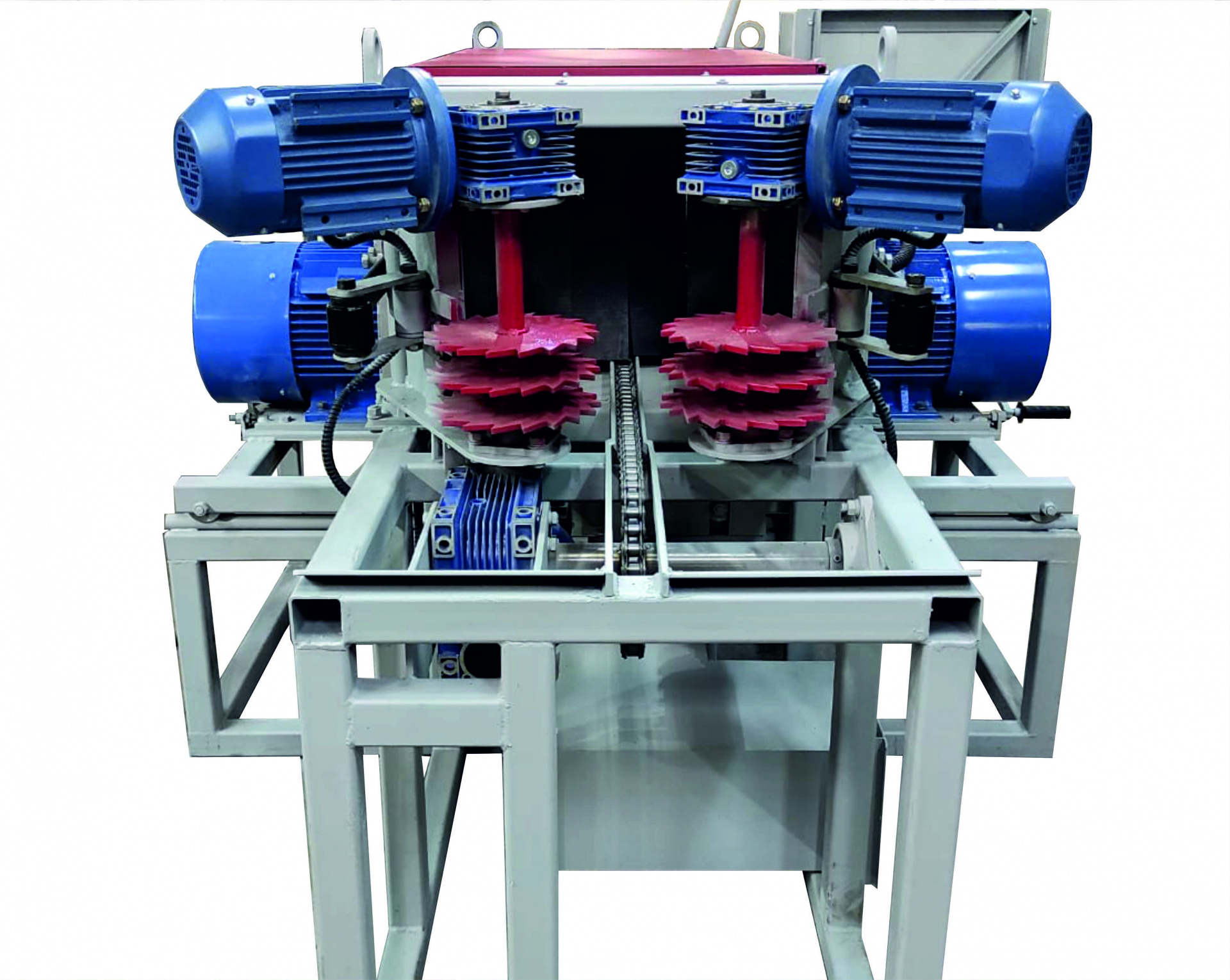

Станок для тонкомера брусующий СТИЛЕТ МТД-4 (2х18,5кВт)

Описание товара

Дисковые пилы установлены вертикально на двух валах. Размер между пилами на валах меняется за счет смены дистанционных втулок от 20 мм до 50 мм, размер между внутренними пилами (размер лафета, бруса от 50 мм и выше) изменяется оперативно вращением ручки привода. Станок для тонкомера Стилет МТД-4 обрабатывает тонкомерное бревно за два прохода каретки. При первом проходе получается лафет, две необрезные доски и два горбыля. Распилив лафет обратным ходом каретки получится брус, две обрезные доски и два горбыля. Необрезные доски в дальнейшем можно так же переработать на станке, уложив их стопкой вместо бревна, получатся обрезные доски и по бокам штакетник или брусок. Скорость подачи каретки регулируется плавно с помощью ПЧ. Станок для тонкомера Стилет МТД-4 оснащен эл.механическим зажимом бревна.

Технические характеристики cтанка для переработки тонкомера Стилет МТД-4

| Параметр | МТД-4(2х18,5кВт) |

|---|---|

| Диаметр обрабатываемого бревна с кантованием, мм | 250 |

| Высота реза, мм | 240 |

| Диаметр пильных дисков, мм | 630х75 (z=24 зуб) |

| Масса , кг | 650 |

| Габариты, мм | 1500х1600х8700 |

| Длина бревна, м до | 6,5 |

Включенные опции:

Плавная регулировка скорости подачи | Плавная регулировка скорости подачи, представляет собой комплекс электротехнических узлов обеспечивающий плавный старт и остановку движущихся элементов оборудования таких как: пильная каретка и подаваемый пиломатериал. Так же данный комплекс позволяет регулировать скорость движения пильной каретки и пиломатериала в случае если это станок проходного типа. Регулировка скорости позволяет максимально эффективно использовать мощность двигателей, обеспечивающих вращение пильных дисков, тем самым увеличивает производительность оборудования. |

Подготовка под систему аспирации | Обработка сырья на деревообрабатывающем оборудовании всегда сопровождается большим выделением отходов (пыль, стружка, опилки). Это вредит здоровью сотрудников, увеличивает риск возникновения пожаров и время обработки материала, так как древесные отходы необходимо постоянно удалять. Поэтому мы настоятельно рекомендуем применять на деревообрабатывающем производстве системы аспирации – системы удаления отходов. |

Электромеханическая подача каретки | Для увеличения производительности оборудования и уменьшения ручного труда на станки серии ДСГ можно установить электромеханическую подачу каретки. Нет необходимости толкать каретку вручную. Оператор, находясь за пультом, управляет движением каретки в ту или другую сторону. При этом он так же имеет возможность регулировки скорости подачи каретки, что актуально при распиловке материала разного размера. Установка электромеханической подачи экономически выгодно, так как ее применение значительно увеличивает производительность станка. |

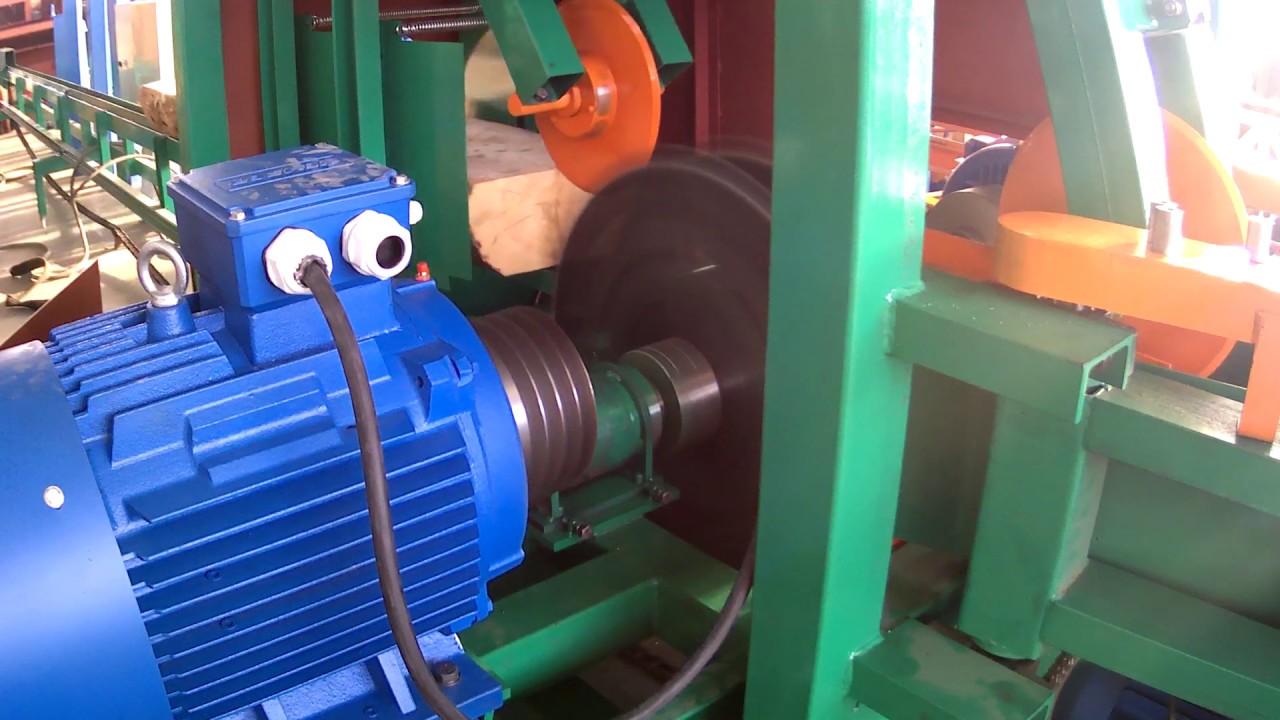

Электромеханический зажим бревна | Электромеханический зажим представляет собой два ножа, врезающиеся в торцы бревна, тем самым прочно закрепляя его на станине станка. Нож приводится в движение от электродвигателя через редуктор и резьбовую передачу. |

В комплекте со станком покупают:

- Система аспирации и воздуховоды.

- Многопильный станок.

- Ремонт и восстановление дисковых пил.

- Дисковые пилы.

- Заточной станок.

- Круги заточные.

- Автоматизация лесопиления.

Фрезерно-брусующий станок для тонкомера – ПО СтройСнаб

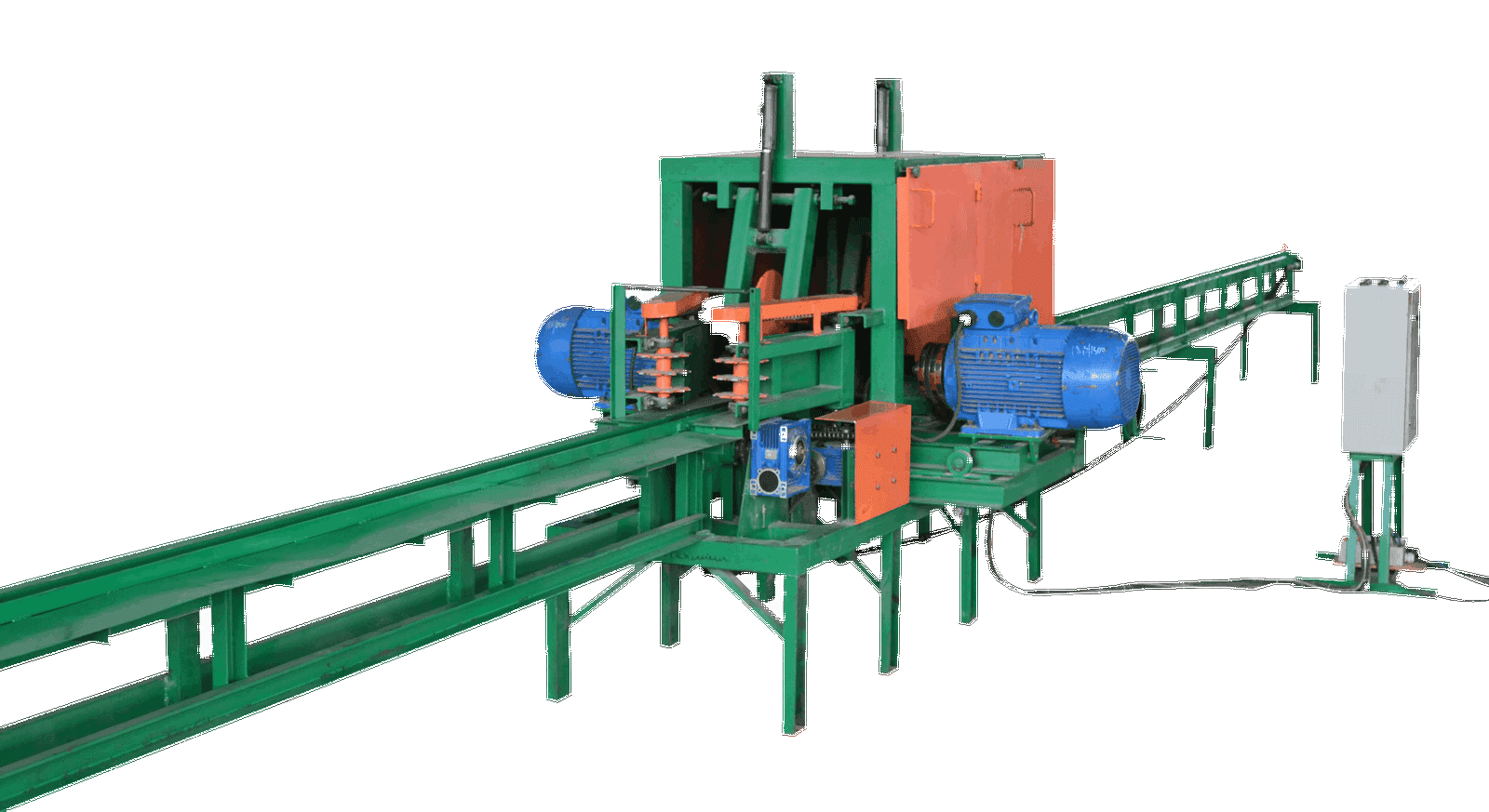

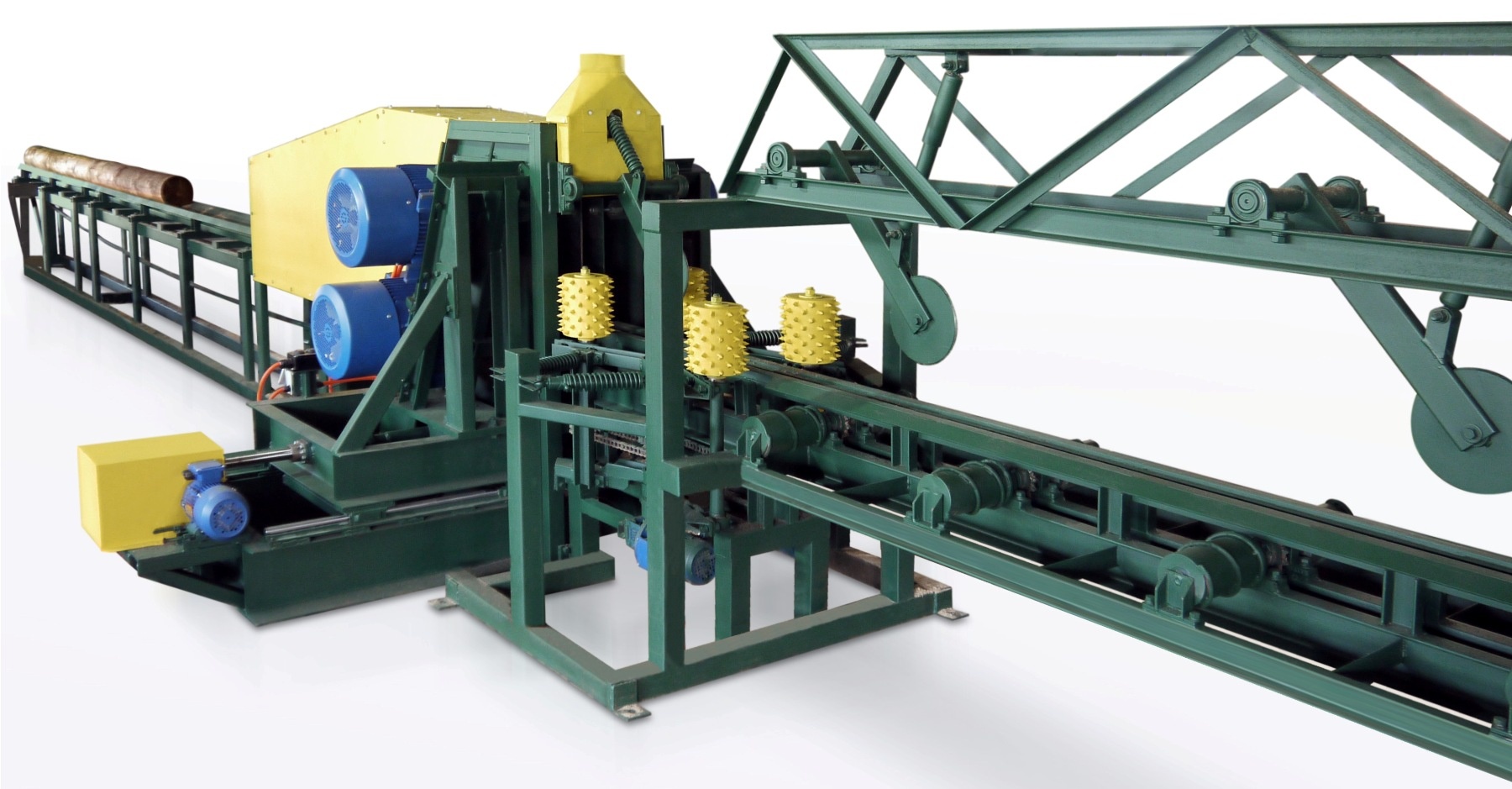

Общая информация о фрезерно-брусующем станке FBT – 100/400

Базовая модель FBT – 100/400, имеющая модульное исполнение, представляет собой спаренный фрезерный узел с механизмом подачи для обработки тонкомерного сырья (круглых лесоматериалов) с одновременным получением на выходе двухкантного бруса и технологической щепы.|

Преимущества

|

|

Технические характеристики фрезерно-брусующий станок FBT – 100/400 |

|

Опции, описания

*Возможна поставка станка в комплектации с двигателями 2х25, 2х35, 2х55 кВт.

Описание технологического процесса переработки тонкомера на лафет и технологическую щепу, с использованием линии FBT – 100/400.

Переработка тонкомерного сырья, как одного из видов пиловочника является актуальной и важной темой современного лесопиления.

В качестве головного механизма для получения лафета с одновременным получением технологической щепы заданных размеров используется агрегат, состоящий из двух симметрично расположенных относительно друг – друга фрезерных блоков и механизма подачи в виде цепного транспортера с упорами и приводными вальцами на выходе.

Переработка тонкомерного сырья начинается с его сортировки по диаметрам, породе и форме.

Схема 1

По схеме – 1 бревно с помощью механизма поштучной подачи 1 подается на продольный сортировочный транспортер 2, с помощью которого бревна рассортировываются по карманам 3. Каждый карман рассчитывается по диаметру определенной группы с градацией 1-2 см, т. е. d=10-12 см и т.д. до максимального диаметра d=18-20 см.

е. d=10-12 см и т.д. до максимального диаметра d=18-20 см.

После накопления определенного объема сырья заданного диаметра, оно подается на участок его переработки. Возможны несколько вариантов такого участка:

I) – с глубокой переработкой:

схема 2 и – фрезерование с последующей распиловкой лафета на обрезные доски, сортировкой и утилизацией обрезков в щепу.

II) – с фрезерной обработкой бревна, получения лафета и сортировкой лафета по толщине.

Схема 2

Бревна, заданного диаметра, с помощью механизма поштучной подачи 1 оператором подаются на подающий транспортер 2. С помощью подающих, вращающихся рифленых вальцов 2а бревно ориентируется и затем цепью 2 с упорами подается на фрезерный агрегат 3. Фрезерный агрегат 3, состоящий из двух торцевых конических фрез, расположенных симметрично обрабатывают бревно с двух сторон. При обработке бревна коническими фрезами срезается периферийная часть древесины, а центральная часть – лафет при помощи приводных, рифленых, прижимных вальцев 3α продвигается за пределы станка на приводной роликовый конвейер – центрователь 4. Центрирование лафета выполняется в автоматическом режиме и приводными роликами подается на распиловку в многопильный станок.

Центрирование лафета выполняется в автоматическом режиме и приводными роликами подается на распиловку в многопильный станок.

Симметричное позиционирование обоих фрезерных блоков по команде оператора, осуществляется с помощью электронной координатной оси. Перемещение фрезерных блоков осуществляется при помощи двигателей и шариковых ходовых винтов, обеспечивающих высокую точность базирования.

Позиционирование фрезерных блоков на заданный размер выполняет оператор с пульта управления. В результате обработки бревна, полученная щепа попадает внутрь фрезерного блока 3 и затем с помощью транспортера 5 и шнекового загрузчика 6 передается в бункер 7.

Опилки от многопильного станка с помощью пневмотранспорта выносятся в циклон 10. Полученный обрезной пиломатериал заданных размеров системой приводных транспортеров 11 и 12 перемещаются до места сброски на поперечный сортировочный транспортер 13, где рабочими рассортировывается по карманам 14.

Обрезки от многопильного станка по наклонным лоткам поступают на ленточный конвейер 15 и подаются в рубительную машину 16. Полученная из обрезков щепа поступает в циклон 17.

Полученная из обрезков щепа поступает в циклон 17.

Схема обработки тонкомерного сырья.

При переработке бревна диаметром d = 100 мм, длиной 6 м, объемом q = 0,058 м3 на лафет, толщиной b = 70 мм и длиной 6 м, с использованием спаренного фрезерного агрегата FBT – 100/400 и многопильного станка, возможно получение бруска 70×71,4 мм длиной 6 м, объемом q = 0,0281 м3, технологической щепы 0,0197 м3 и опилок 0,0084 м3.

Так, к примеру, используя предложенную технологию в комплекте из двух станков – фрезерно-брусующий и многопильный при 1000 м3 тонкомерного сырья диаметром 100 мм и длиной 6 м, возможно получение обрезного пиломатериала 33×70×6000 мм объемом 495,2 м3, щепы технологической 339,6 м3, опилок и отсева мелкой фракции 165 м3.

Выход пиломатериала составит 49,5%, щепы 33,9%, опилки 16,5%.

Переработка бруса сечением 70×70 на пиломатериалы 33×70 возможно выполнять после сушки на ленточнопильном станке. В этом случае потери древесины на этой операции сократятся в 2 раза.

В этом случае потери древесины на этой операции сократятся в 2 раза.

Производительность линии зависит от диаметра сырья, его длины и скорости подачи.

Так при скорости подачи U = 25÷30 м/мин и цикле операций на загрузке tцз = 5÷7 с, время обработки одного бревна составит ≈ 10÷12 с. Реальный цикл составит 15-16 с.

Соответственно за смену 8 часов возможна обработка ≈ 1530 штук бревен объемом Q = 99,4 м3/см.

Толщиномер стали

Сталь представляет собой сплав, состоящий в основном из железа с добавлением углерода. содержание от 0,2% до 2,14% по весу (C:11010Fe), в зависимости от марки. Калибр из стального листа (иногда пишется как «калибр») указывает на стандарт. толщина листового металла. По мере увеличения номера манометра толщина материала уменьшается.

Калибр листового металла колеблется от 35 калибра примерно до 6 калибра. Толщина может значительно различаться, хотя очень тонкие толщины считаются фольгой или листом, а куски потолще более 6 мм (0,25 дюйма) считаются пластинами.

Толщина стали

| Манометр № | Толщина | ||

| дробь | дюймов | мм | |

| 6 | 13/64 | . 2031 2031 | 5,16 |

| 7 | 3/16 | .1875 | 4,76 |

| 11/64 | .1719 | 4,37 | |

| 9 | 5/32 | .1563 | 3,97 |

| 10 | 9/64 | . 1406 1406 | 3,57 |

| 11 | 1/8 | .1250 | 3,18 |

| 12 | 7/64 | .1094 | 2,78 |

| 13 | 3/32 | .0938 | 2,38 |

| 14 | 5/64 | . 0781 0781 | 1,98 |

| – | .0703 | 1,79 | |

| 16 | 1/16 | .0625 | 1,59 |

| 17 | – | .0563 | 1,43 |

| 18 | – | . 0500 0500 | 1,27 |

| 19 | – | .0438 | 1.11 |

| 20 | – | .0375 | .953 |

| 21 | – | .0344 | .873 |

| 22 | 1/32 | . 0313 0313 | .794 |

| 23 | – | .0218 | .714 |

| 24 | – | .0250 | .635 |

| 25 | – | .0219 | .556 |

| 26 | – | . 0188 0188 | .478 |

| 27 | – | .0172 | .437 |

| 28 | 1/64 | .0156 | .396 |

| 29 | – | .0141 | .358 |

| 30 | – | . 0125 0125 | .318 |

| 31 | – | .0109 | .277 |

| 32 | – | .0102 | .259 |

| 33 | – | .0094 | .239 |

| 34 | – | . 0086 0086 | .218 |

| 35 | – | .0078 | .198 |

Датчики из цветных металлов (алюминий)

против

Датчики для черных металлов (сталь и нержавеющая сталь)

| АЛЮМИНИЙ | СТАЛЬ | |||

|---|---|---|---|---|

| Манометр | дюймов | мм | дюймов | мм |

| 3 | .2294 | 5,827 | . 2391 2391 | 6.073 |

| 4 | .2043 | 5.189 | .2242 | 5,695 |

| 5 | .1819 | 4,620 | .2092 | 5.314 |

| 6 | .1620 | 4.115 | .1943 | 4,935 |

| 7 | .1443 | 3,665 | .1793 | 4,554 |

| 8 | .1285 | 3,264 | .1644 | 4,176 |

| 9 | .1144 | 2,906 | .1495 | 3,797 |

| 10 | . 1019 1019 | 2,588 | .1345 | 3.416 |

| 11 | .0907 | 2,304 | .1196 | 3.030 |

| 12 | .0808 | 2,052 | .1046 | 2,657 |

| 13 | .0720 | 1,829 | .0897 | 2,278 |

| 14 | .0641 | 1,628 | .0747 | 1,897 |

| 15 | .0571 | 1.450 | .0673 | 1,709 |

| 16 | .0508 | 1,290 | . 0598 0598 | 1,519 |

| 17 | .0453 | 1,151 | .0538 | 1,367 |

| 18 | .0403 | 1,024 | .0478 | 1.214 |

| 19 | .0359 | 0,912 | .0418 | 1,062 |

| 20 | .0320 | 0,813 | .0359 | 0,912 |

| 21 | .0285 | 0,724 | .0329 | 0,836 |

| 22 | .0253 | 0,643 | .0299 | 0,759 |

| 23 | . 0226 0226 | 0,574 | .0269 | 0,683 |

| 24 | .0201 | 0,511 | .0239 | 0,607 |

| 25 | .0179 | 0,455 | .0209 | 0,531 |

| 26 | .0159 | 0,404 | .0179 | 0,455 |

| 27 | .0142 | 0,361 | .0164 | 0,417 |

| 28 | .0126 | 0,320 | .0149 | 0,378 |

| 29 | .0113 | 0,287 | . 0135 0135 | 0,343 |

| 30 | .0100 | 0,254 | .0120 | 0,305 |

| 31 | .0089 | 0,226 | .0105 | 0,267 |

| 32 | .0080 | 0,203 | .0097 | 0,246 |

| 33 | .0071 | 0,180 | .0090 | 0,229 |

| 34 | .0063 | 0,160 | .0082 | 0,208 |

| 35 | .0056 | 0,142 | .0075 | 0,191 |

Таблица преобразования дробей в десятичные миллиметры

Дробь | ДЕСЯТИЧНЫЙ | МИЛЛИМЕТРОВ |

1/64 | . | .3969 |

1/32 | .0313 | .7938 |

3/64 | .0469 | 1.1906 |

1/16 | .0625 | 1,5875 |

5/64 | .0781 | 1,9844 |

3/32 | .0938 | 2.3813 |

7/64 | .1094 | 2,7781 |

| 1/8 | . 125 125 | 3.1750 |

9/64 | .1406 | 3,5719 |

5/32 | .1563 | 3,9688 |

11/64 | .1719 | 4.3656 |

3/16 | .1875 | 4,7625 |

13/64 | .2031 | 5.1594 |

7/32 | . | 5,5563 |

15/64 | .2344 | 5.9531 |

| 1/4 | .250 | 6.3500 |

17/64 | .2656 | 6,7469 |

9/32 | .2813 | 7.1438 |

19/64 | .2969 | 7.5406 |

5/16 | . | 7,9375 |

21/64 | .3281 | 8.3344 |

32.11 | .3438 | 8.7313 |

23/64 | .3594 | 9.1281 |

| 3/8 | .375 | 9.5250 |

25/64 | .3906 | 9.9219 |

13/32 | . | 10.3188 |

27/64 | .4219 | 10.7156 |

7/16 | .4375 | 11.1125 |

29/64 | .4531 | 11.5094 |

15/32 | .4688 | 11.9063 |

31/64 | .4844 | 12. |

| 1/2 | .500 | 12.7000 |

33/64 | .5156 | 13.0969 |

17/32 | .5313 | 13.4938 |

35/64 | .5499 | 13.8906 |

16 сентября | .5625 | 14.2875 |

37/64 | . | 14.6844 |

19/32 | .5938 | 15.0813 |

39/64 | .6094 | 15.4781 |

| 5/8 | .625 | 15.8750 |

41/64 | .6406 | 16.2719 |

21/32 | .6563 | 16. |

43/64 | .6719 | 17.0656 |

16.11 | .6875 | 17.4625 |

45/64 | .7031 | 17.8594 |

23/32 | .7188 | 18.2563 |

47/64 | .7344 | 18.6531 |

| 3/4 | . 750 750 | 19.0500 |

49/64 | .7656 | 19.4469 |

25/32 | .7813 | 19.8438 |

51/64 | .7969 | 20.2406 |

13/16 | .8125 | 20.6375 |

53/64 | .8281 | 21. |

27/32 | .8438 | 21.4313 |

55/64 | .8594 | 21.8281 |

| 7/8 | .875 | 22.2250 |

57/64 | .8906 | 22.6219 |

29/32 | .9063 | 23.0188 |

59/64 | . | 23.4156 |

15/16 | .9375 | 23.8125 |

61/64 | .9531 | 24.2094 |

31/32 | .9688 | 24.6063 |

63/64 | .9844 | 25.0031 |

| 1 | 1,00 | 25.400 |

Заявка на патент США «Комплект фрез для бревна» Заявка на патент (Заявка № 20110056587 от 10 марта 2011 г.

) , пластик, резина или для промышленности по переработке. Группа, состоящая из элементов для затягивания и изменения положения ножей для резки дерева. Устройство, обеспечивающее систему затяжки и переменного позиционирования в промышленности. ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

) , пластик, резина или для промышленности по переработке. Группа, состоящая из элементов для затягивания и изменения положения ножей для резки дерева. Устройство, обеспечивающее систему затяжки и переменного позиционирования в промышленности. ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ Для позиционирования ножей используются различные системы, а именно:

Известно, что баббит используется для сохранения положения относительно ножа; любое изменение подразумевает оплавление баббита, передислокацию режущего ножа и новую отливку баббита в новом положении.

Саймондс использует направляющую, приводимую в движение двумя винтами.

Стрингер использует шпонку с крутящим моментом 175 фут-фунтов.

CA2035242: Эриксон демонстрирует систему затягивания с использованием штока с клином.

CA2318109: Stolz показывает элемент для центрирования в форме поршня.

Следуя недостаткам известных систем, целью настоящего изобретения является создание вращательного оборудования, которое может регулировать расстояние резания с точностью до тысячных и постепенно позиционировать нож галопа. В одну или две выемки для регулировки помещают регулировочное устройство, содержащее раздвижную головку, скользящую внутри направляющей в канавке, расположенной с каждой стороны выемки. Таким образом, когда нож изношен, его можно выдвинуть в исходное положение и затянуть на нем.

В одну или две выемки для регулировки помещают регулировочное устройство, содержащее раздвижную головку, скользящую внутри направляющей в канавке, расположенной с каждой стороны выемки. Таким образом, когда нож изношен, его можно выдвинуть в исходное положение и затянуть на нем.

РИС. 1 представляет собой изображение головки галопа в разобранном виде.

РИС. 2 – увеличенный вид ножа в положении.

РИС. 3 – вид в перспективе регулировочного устройства.

РИС. 4 представляет собой вид в перспективе устройства по фиг. 3 открытые.

РИС. 5 – разрез элементов стяжки устройства.

РИС. 6 – вид в перспективе углубления в положении приема.

РИС. 7 представляет собой вид в перспективе овального стягивающего элемента.

РИС. 8 представляет собой вид снизу изогнутого монтажного зажима.

РИС. 8А представляет собой вид в разрезе по линии 8 А- 8 А на ФИГ. 8

8А представляет собой вид в разрезе по линии 8 А- 8 А на ФИГ. 8

РИС. 8B представляет собой вид в разрезе по линии 8 B- 8 B на фиг. 8

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯВ последующем описании и на прилагаемых чертежах цифровые обозначения относятся к идентичным частям на различных чертежах.

РИС. 1 показан вид в разобранном виде головки галопа 9.0100 20 , состоящий из основных элементов, указанных стрелками, среди которых держатель ножа 22 с угловой ориентацией; видна опорная поверхность 24 , в верхней части которой находится стопорный буртик 26 для регулировки положения контрножа 30 с помощью стопорного винта 38 , который должен опираться на задняя часть 32 контрножа 30 . Точная регулировка осуществляется с помощью первого регулировочного винта 9.0100 42 , соединенный с внутренним регулировочным винтом 44 с блокирующей гайкой 40 . Внутренний регулировочный винт 44 выполняет двойную функцию, а именно выдвигает и извлекает держатель ножа. Также можно заметить зазор 28 для гибкости.

Точная регулировка осуществляется с помощью первого регулировочного винта 9.0100 42 , соединенный с внутренним регулировочным винтом 44 с блокирующей гайкой 40 . Внутренний регулировочный винт 44 выполняет двойную функцию, а именно выдвигает и извлекает держатель ножа. Также можно заметить зазор 28 для гибкости.

Виден контрнож 30 , состоящий из наклонной поверхности 57 ′, длинной поверхности 51 ′ с коленом 39 между ними , задняя часть 32 , которая может толкаться стопорным винтом 38 . Видно резьбовое регулировочное отверстие 34 , в которое вставляется первый регулировочный винт 42 . Перед держателем ножа 22 находятся крепежные винты 38 , которые будут прижиматься к задней части 32 контрножа. Регулировочный винт 44 используется для продвижения вперед или назад контрножа.

Регулировочный винт 44 используется для продвижения вперед или назад контрножа.

На одной стороне держателя ножа 22 имеется прямой монтажный зажим 46 , а с другой стороны изогнутый монтажный зажим 48 , предназначенный для установки в угловой паз 33 внутри колена контрножа. чтобы прикрепить к нему нож. Изогнутый монтажный зажим 48 содержит угловую часть 49 вогнутой формы для затягивания и центрирования эластичных сторон 59 для оказания постоянного давления на нож длинной стороной 51 и чистовую поверхность 57 с помощью стяжного винта 45 и криволинейную поверхность 47 , предназначенную для укладки на внутреннее гнездо 41 контрножа 30 . Изогнутый монтажный зажим будет использоваться для прислонения к двум соответствующим угловым частям 51 , 57 ножа, когда он сидит на вершине контрножа, чтобы закрепить режущий инструмент на месте. Лицевая сторона опоры 35 для крепления зажимов и овального стопорного паза 36 для затяжки. Спинная опора 37 будет использоваться как основа для регулирования положения опорного элемента.

Лицевая сторона опоры 35 для крепления зажимов и овального стопорного паза 36 для затяжки. Спинная опора 37 будет использоваться как основа для регулирования положения опорного элемента.

Нож 50 предназначен для крепления к контрножу 30 с помощью монтажных зажимов 46 , 48 . Нож состоит из длинной поверхности 51 , изогнутой поверхности 56 , чистовой поверхности 57 , регулировочных углублений 52 и режущего угла 54 с режущей кромкой 53 . Стяжной паз 55 используется для прохождения стяжных винтов. Второй зажимной паз 55 ′ на изогнутой поверхности 56 также используется для прохождения винтов. На длинной стороне видно регулировочное устройство 58 , затем второе регулировочное устройство 58 ‘ на чистовой поверхности в угловой части ножа.

РИС. 2 показан нож 50 , его режущий угол 54 заканчивается режущей кромкой 9.0100 53 и спинка ножа 60 с зазором для износа 61 ; можно заметить заднюю опору 37 , которая в своем положении добавляет зазор износа к ширине ножа, причем ширина ножа представляет собой расстояние между его режущей кромкой 53 и задней частью ножа 60 . Видна также овальная прорезь для замка 36 . Регулировочные устройства 58 , 58 ′ обеспечивают защиту от ударов, которая соответствует ослаблению затягивания, и, таким образом, защиту от поломки ножа. Конец поддержки 64 касается спинной опоры 37 .

РИС. 3 показано регулировочное устройство 58 , имеющее корпус 62 , конец опоры 64 и два магнита 66 , предназначенные для присоединения к регулировочному шаблону, который определяет длину ножа, например, 2125 дюймов. также пара антифрикционных ребер 68 и одна направляющая 70 снаружи эластичной стенки 72 . Сверху наклонная стена 73 определяющий внутреннюю часть эластичной стенки 72 . Видна гибкая зенковка 74 , окружающая стягивающий конический элемент 76 , активируемый коническим установочным винтом 78 , который приводится в действие шестигранным шестигранным ключом 80 .

также пара антифрикционных ребер 68 и одна направляющая 70 снаружи эластичной стенки 72 . Сверху наклонная стена 73 определяющий внутреннюю часть эластичной стенки 72 . Видна гибкая зенковка 74 , окружающая стягивающий конический элемент 76 , активируемый коническим установочным винтом 78 , который приводится в действие шестигранным шестигранным ключом 80 .

РИС. 4 показано регулировочное устройство 58 в открытом состоянии; эластичная стенка 72 содержит в своем основании тонкую стенку 84 для эластичности и натяжения, что облегчает расправление эластичной стенки 72 . Положение направляющей 70 будет смещено наружу за счет расширения эластичной стенки 72 , чтобы расширить часть регулировочного устройства 58 , чтобы при необходимости действовать как блокирующий элемент. Видно также резьбовое отверстие 85 , в которое вставляется конический установочный винт 78 .

Видно также резьбовое отверстие 85 , в которое вставляется конический установочный винт 78 .

РИС. 5 В разрезе показан стягивающий конический элемент 76 , упирающийся в упругую стенку 72 и содержащий конусообразную часть 9.0100 86 , у которого стягивающий элемент действует как клин, вызывая распорное смещение 88 благодаря тонкой стенке 84 , которая придает эластичность стальной конструкции. В центре находится резьбовое отверстие 85 . Конический установочный винт 78 упирается в гибкую зенковку 74 для передачи давления на коническую часть 86 , чтобы расправить тонкую стенку 84 и упругую стенку 72 в направлении, указанном стрелками.

РИС. 6 Регулировочная выемка 52 ограничена двумя параллельными стенками выемки 92 , содержащей охватывающую направляющую 90 , предназначенную для приема направляющей 70 ; также можно заметить зажимной паз 55 , перекрывающий изогнутую поверхность 56 и пропускающий изогнутый монтажный зажим 48 . Заметна также часть длинной грани 51 , режущая кромка 53 режущего угла 54 и чистовая поверхность 57 .

Заметна также часть длинной грани 51 , режущая кромка 53 режущего угла 54 и чистовая поверхность 57 .

РИС. 7 Натяжной конический элемент 76 виден в перспективе, образуя овал, внутренняя поверхность которого представляет собой гибкую зенковку 74 , предназначенную для приема конического установочного винта 78 . Плоская часть 94 предназначена для прилегания к конической части 86 эластичной стенки 72 .

РИС. 8 показан вид снизу изогнутой монтажной скобы 48 с изогнутой поверхностью 47 предназначен для прислонения к внутреннему сиденью 41 . Видны также две плоскости 96 и 98 изогнутой монтажной скобы 48 .

РИС. 8А показан вид сбоку монтажного зажима с его изогнутой поверхностью 47 , предназначенной для укладки на внешнее гнездо контрножа.

РИС. 8В показаны плоскости 96 и 98 монтажного зажима, предназначенного для укладки на продольную и чистовую поверхности ножа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ Настоящее изобретение относится к вращающемуся режущему инструменту, содержащему узел 20 головки быстрого галопа, включающей держатель ножа 22 с углом и несущий контрнож 30 с локоть и спинную опору 32 , которая, в свою очередь, позиционирует нож, режущий инструмент 50 с режущим углом 54 . Режущий инструмент имеет пару выемок регулировки 52 , содержащих регулировочное устройство 58 . Это устройство содержит конец опоры 64 , который опирается на спинную опору, и удлинители для учета износа острия ножа, с регулируемым положением, что позволяет сохранить один и тот же угол поворота даже после шлифовки или полировки. . Устройство имеет направляющую 70 , которая вставляется в выемку 52 и содержит эластичную стенку 72 , которая позволяет затягивать ее по бокам выемки нажатием на натяжной конический элемент 76 активируется коническим установочным винтом 78 . В случае удара направляющая проскальзывает.

. Устройство имеет направляющую 70 , которая вставляется в выемку 52 и содержит эластичную стенку 72 , которая позволяет затягивать ее по бокам выемки нажатием на натяжной конический элемент 76 активируется коническим установочным винтом 78 . В случае удара направляющая проскальзывает.

Вращающийся режущий инструмент, состоящий из головки для быстрого галопа 20 с держателем ножа 22 и контрножом 30 с дорсальной опорой 32 901 01 предназначен для установки ножа 50 , с режущим углом 54 , режущий инструмент с парой регулировочных пазов 52 , содержащий регулировочное устройство 58 , включающее конец опоры 64 , который опирается на спинную опору 32 для учета износа режущей кромки 53 в регулируемом положении, что позволяет сохранить одинаковую длину вращения , после шлифовки, устройство с направляющей 70 , которая вставляется в выемку 52 и содержит эластичную стенку 72 , которая прижимается к сторонам выемки при нажатии стягивающего конического элемента 76 активируется коническим установочным винтом 78 .

Держатель ножа 22 направлен под углом.

Держатель ножа имеет колено.

Нож – режущий инструмент.

Регулировочное устройство 58 , предназначенное для компенсации переменного расстояния между первой спинной опорой 32 и второй опорой вблизи операции шлифовки или чистовой обработки, содержащее:

- конец опоры 64 который опирается на первую спинную опору 32 ,

- средства удлинения для учета изменения предела второй опоры в регулируемом положении, позволяющие сохранить то же расстояние после шлифовки или полировки,

- выемка для регулировки 52 , направляющая устройство,

- устройство с направляющей 70 , которая вставляется в выемку 52 и содержит эластичную стенку 72 , которая прижимается к сторонам выемки при нажатии стягивающий конический элемент 76 активируется коническим установочным винтом 78 .

Калибр листового металла колеблется от 35

калибра примерно до 6 калибра. Толщина может значительно различаться, хотя

очень тонкие толщины считаются фольгой или листом, а куски потолще

более 6 мм (0,25 дюйма) считаются пластинами.

Калибр листового металла колеблется от 35

калибра примерно до 6 калибра. Толщина может значительно различаться, хотя

очень тонкие толщины считаются фольгой или листом, а куски потолще

более 6 мм (0,25 дюйма) считаются пластинами. 0156

0156 2188

2188 3125

3125 4063

4063 3031

3031 5781

5781 6688

6688 0344

0344 9219

9219