2.1.4 Токарно-винторезный станок мод. 16к20

Станок предназначен для выполнения различных токарных и резьбонарезных работ в условиях единичного и мелкосерийного производства, а также для ремонтных работ.

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной 400

над поперечным суппортом 220

Расстояние между центрами (РМЦ), мм 700, 1000, 1400,2000

Число частот вращения шпинделя 22

Частоты вращения, 1/мин 12,5 – 1600 Подача, мм/об:

продольная 0,055-2,8

поперечная 0,025-1,4

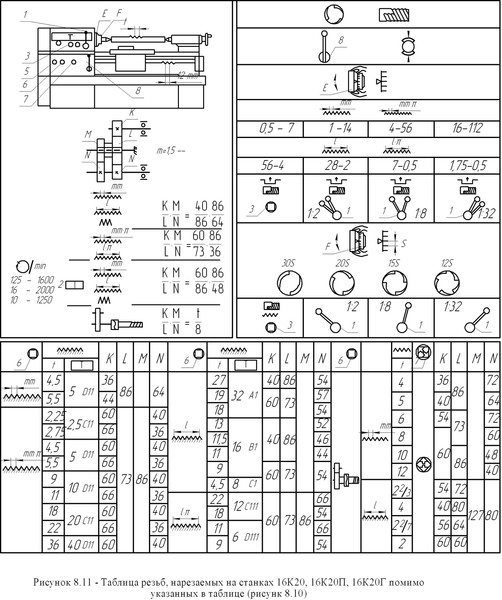

Шаг нарезаемой резьбы:

метрической, мм 0,5 – 112

дюймовой, число ниток на 1″ 56 – 0,5

модульной, мм 0,5-112

питчевой, питч 56 – 0,5

Мощность электродвигателя главного привода, кВт 7,5; 10

Габаритные размеры станка, мм:

длина 2470,2760, 3160, 3760

высота 1470

ширина 1195

Масса станка (РМЦ 2000 мм), кг 3000

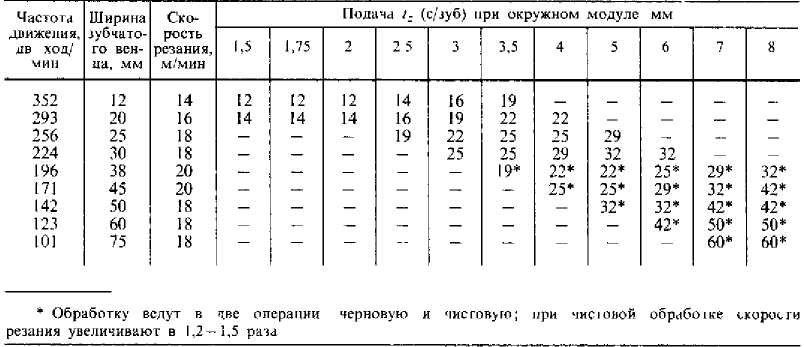

Основные узлы станка

Общий

вид станка с органами управления

представлен на рис. 2.10. Коробка скоростей

1 с рукоятками 4 и 31 для переключения

частот вращения шпинделя устанавливается

на станине 28. По направляющим 25 станины

перемещается продольный суппорт 14 с

фартуком 22 и устанавливается задняя

бабка 11. Салазки 8 движутся в поперечном

направлении по направляющим суппорта.

Кнопочная станция 19 служит для

включения и выключения главного

электродвигателя, установленного в

нише передней тумбы станины. Сблокированные

рукоятки 26 и 17 предназначены для

управления фрикционной муфтой включения

главного привода станка.

2.10. Коробка скоростей

1 с рукоятками 4 и 31 для переключения

частот вращения шпинделя устанавливается

на станине 28. По направляющим 25 станины

перемещается продольный суппорт 14 с

фартуком 22 и устанавливается задняя

бабка 11. Салазки 8 движутся в поперечном

направлении по направляющим суппорта.

Кнопочная станция 19 служит для

включения и выключения главного

электродвигателя, установленного в

нише передней тумбы станины. Сблокированные

рукоятки 26 и 17 предназначены для

управления фрикционной муфтой включения

главного привода станка.

Рисунок 2.10. Ообщий вид станка 16К20

Для

управления приводом подачи служат

рукоятки: 2 – для установки нормального

или увеличенного шага резьб, 3 – для

изменения направления нарезаемой

резьбы, 30,29, 27 – для установки величины

подачи или шага резьбы. Рукояткой 21

включают и выключают реечную шестерню

продольной подачи, а рукояткой 18 – подачу

суппорта; включение ускоренной подачи

в любом направлении осуществляется

рукояткой 15. Для включения и выключения

гайки ходового винта 24 служит рукоятка

16. Маховичками 23 и 20 производится ручное

перемещение суппорта соответственно

в продольном и поперечном направлениях;

с помощью маховичка 9 перемещают верхние

салазки суппорта.

Для включения и выключения

гайки ходового винта 24 служит рукоятка

16. Маховичками 23 и 20 производится ручное

перемещение суппорта соответственно

в продольном и поперечном направлениях;

с помощью маховичка 9 перемещают верхние

салазки суппорта.

Перемещение пиноли задней бабки осуществляется маховичком 13, ее зажим – рукояткой 12, а закрепление бабки на направляющих станины – рукояткой 10. Электрооборудование станка размещается в электрошкафу 5. Для обеспечения безопасности работы на станке установлены экран 6, щиток 7 и кожух 32, закрывающий ременную передачу, связывающую коробку скоростей с электродвигателем (рисунок 2.10).

Привод

вращения шпинделя (главное

движение). От электродвигателя Ml через

клиноременную передачу и коробку

скоростей с передвижными скользящими

блоками шпиндель получает 22 различные

“прямые” частоты вращения при

включении фрикционной муфты (главного

фрикциона M1) влево. При включении муфты

М1 вправо через промежуточные (паразитные)

передачи 54 и 36 осуществляется изменение

направления вращения и шпиндель получает

12 “обратных” частот вращения.

Привод подачи служит для получения продольной и поперечной подач суппорта от ходового валика XVIII, нарезания резьб при вращении ходового винта XVII. Движение механизму подачи передается либо от шпинделя VI, как показано на схеме, либо, для увеличения подачи (или шага нарезаемой резьбы) в 2,8 и 32 раза, через звено увеличение шага.

При

нарезании метрических и дюймовых резьб,

а также для получения механических

подач от ходового валика устанавливается

гитара с определенным передаточным

отношением. При нарезании модульных и

питчевых резьб с вала IX коробки подач

движение может передаваться по двум

кинематическим цепям. При включении

зубчатых муфт М3, М4 и М5 и выключенной

муфте М2 нарезается метрическая или

модульная резьба либо вращается ходовой

валик при включении муфты М6: Резьбы

повышенной точности, а также резьбы с

нестандартными шагами нарезают при

непосредственном соединении ходового

винта со шпинделем через механизм

реверса и гитару сменных колес (они

подбираются расчетом) при включенных

муфтах М2 и М5.

При токарной обработке механизмы фартука получают вращение от ходового валика XVIII через скользящее вдоль него зубчатое колесо Z = 30. Муфты М8 и М9 служат для получения продольной подачи в прямом и обратном направлениях с помощью реечного колеса Z = 10 на валу XXIII и рейки т = 3 мм, жестко закрепленной на станине. Муфты М10 и Ми служат для получения поперечной подачи в прямом и обратном направлениях от винта XXIII с шагом р = 5 мм:

Рисунок 2.11 Кинематическая схема станка 16К20

Включение муфт М8, М9, М10 и Мп на станке производится одной рукояткой (позиция 21 на рис. 2.10), причем направление включения совпадает с направлением перемещения резца.

По

особому заказу станок оснащается

суппортом с механическим приводом

резцовых салазок. В этом случае колесо

Z = 29 на валу XXVI сцепляется с колесом Z =

18 на валу XXVIII, обеспечивая через

соответствующую кинематическую цепь

вращение винта XXX.

Продольное ручное перемещение суппорта производится маховичком pi, а поперечное – маховичком рЗ, когда рукоятка включения механической подачи установлена в среднее (нейтральное) положение. Рукоятка р2 служит для осевого смещения реечного колеса Z = 10 при включении и выключении продольной подачи от ходового валика. Для предохранения цепи подач от перегрузок, а также для работы на жесткий упор на оси червяка Z = 4 установлена предохранительная зубчатая муфта М7 (вал XIX), пружина которой отрегулирована на передачу определенного крутящего момента. Быстрые перемещения суппорта осуществляются от электродвигателя М2, при этом сопряжение цепей ускоренных перемещений и рабочей подачи обеспечивается с помощью муфты обгона М6.

Конструкция основных узлов станка

Коробка

скоростей (рисунок

2.12) непосредственно встроена в шпиндельную

бабку, корпус которой жестко крепится

на станине. Переключение скоростей

между валами (нумерация валов соответствует

кинематической схеме) производится

перемещением соответствующих зубчатых

блоков с помощью двух рукояток 13 и 15 и

рычажно-кулачковой системы. На валу I

размещена двухсторонняя фрикционная

муфта М1, обеспечивающая прямое

(зацепляются колеса 1 или 2) и обратное

вращение (зацепляются колеса 12, 3 и 4, 11)

шпинделя.

При

прямом вращении передается значительный

крутящий момент и поэтому требуется

большее количество дисков. Управляется

муфта от рукояток (26 и 17 на рис. 2.10) через

рычажную систему с помощью зубчатого

сектора 6 и рейки 5. В нейтральном положении

муфты (как показано на рисунке) выступ

рейки 5 воздействует на ролик 10, который

обеспечивает перемещение рычажной

системы 24 для срабатывания ленточного

тормоза, воздействующего на ступицу

колеса 9.

На валу I

размещена двухсторонняя фрикционная

муфта М1, обеспечивающая прямое

(зацепляются колеса 1 или 2) и обратное

вращение (зацепляются колеса 12, 3 и 4, 11)

шпинделя.

При

прямом вращении передается значительный

крутящий момент и поэтому требуется

большее количество дисков. Управляется

муфта от рукояток (26 и 17 на рис. 2.10) через

рычажную систему с помощью зубчатого

сектора 6 и рейки 5. В нейтральном положении

муфты (как показано на рисунке) выступ

рейки 5 воздействует на ролик 10, который

обеспечивает перемещение рычажной

системы 24 для срабатывания ленточного

тормоза, воздействующего на ступицу

колеса 9.

В шпиндельной бабке находятся также блок 21 звена увеличения шага механизма подачи, переключаемого рукояткой 15, и механизм реверса со скользящим колесом 17, переключаемым рукояткой 16. Там же расположена рукоятка 14 для реверсирования подачи при нарезании левых и правых резьб.

В

качестве передней опоры шпинделя

использован радиальный двухрядный

роликоподшипник 7 с короткими

цилиндрическими роликами. Он установлен

на конической шейке шпинделя с конусностью

1:12, за счет чего в нем создается натяг

с помощью гайки 8. В задней опоре

предусмотрены два радиально-упорных

шариковых подшипника 18 и 19, обеспечивающих

восприятие осевой и радиальной нагрузок.

Натяг в них создается за счет смещения

внутренних колец относительно наружных

с помощью гайки 20.

Он установлен

на конической шейке шпинделя с конусностью

1:12, за счет чего в нем создается натяг

с помощью гайки 8. В задней опоре

предусмотрены два радиально-упорных

шариковых подшипника 18 и 19, обеспечивающих

восприятие осевой и радиальной нагрузок.

Натяг в них создается за счет смещения

внутренних колец относительно наружных

с помощью гайки 20.

Рисунок 2.12. Шпиндельная бабка станка.

Коробка

подач (рисунок

2.13) с соответствующими (смотри

кинематическую схему) зубчатыми

блоками и зубчатыми муфтами внутреннего

зацепления передает вращение со сменной

шестерни 1 (d) гитары

на ходовой винт XVII или ходовой валик

XVIII. Она состоит из основной коробки

с валами IX, X, XI, двумя двойными блоками

2 и 3 и муфт М2, М3, М4, обеспечивающей

основной ряд подач и обратимость движения

и множительного механизма с валами XII,

XIII, XIV, обеспечивающего четыре различных

передаточных отношения 1; 1/2; 1/4; 1/8. Коробка

подач содержит также муфту М5, передающую

вращение на ходовой винт и муфту обгона

М6.

Коробка

подач содержит также муфту М5, передающую

вращение на ходовой винт и муфту обгона

М6.

Рисунок 2.13. Коробка подач станка

Фартук станка (развертка по зубчатым передачам приведена на рисунке 2.14) обеспечивает продольную подачу и ее реверсирование с помощью зубчатых муфт М8 или М9. При этом вращение через зубчатые колеса 1 и 2 передается реечному колесу 4. Для включения и выключения продольной подачи предусмотрено осевое перемещение колеса 4 с помощью рукоятки 9.

Ручное

продольное перемещение суппорта

осуществляется с помощью рукоятки

7 при нейтральном положении муфт. Отсчет

продольного перемещения производится

по лимбу 8, получающему вращение через

соответствующие зубчатые передачи.

Поперечное перемещение и его

реверсирование осуществляется при

включении муфт М10 или

М11 тогда зубчатое колесо 5 (или 6) передает

вращение колесу 3 и

Далее вращение передается винту.

Суппорт (рисунок 2.15) состоит из каретки 12, перемещающейся в продольном направлении по треугольной 17 и плоской 11 направляющим станины, поперечных салазок 10, поворотной части 9, резцовых салазок, резцедержателя 6. Регулировка зазора в направляющих каретки 12 осуществляется подшлифовкой соответствующих планок (одна из них – 13 _ видна на рисунке).

Рисунок 2.14. Развертка по зубчатым передачам фартука

Поперечные салазки 10 перемещаются по направляющим 26 типа ласточкин хвост с помощью винта 14. Зазор в передаче винт-гайка выбирается с помощью пружины при осевом смещении полугайки 15 относительно неподвижной полугайки 16. Зазор в направляющих 26 регулируется клином 27.

Ручное

перемещение салазок 10 производится

рукояткой 1, при этом предусмотрено

отключение ее вращения при включении

механической подачи. В этом случае от

рычажной системы, расположенной в

фартуке, смещается вправо муфта 18 со

штифтом, расположенным в пазу штока 19. Шток смещается вправо, сжимая пружину

и отключая зубчатую полумуфту,

выполненную на торце втулки 20. При

выключении механической подачи

пружина обеспечивает сцепление зубчатой

муфты рукоятки 1 и возможность ручного

перемещения.

Шток смещается вправо, сжимая пружину

и отключая зубчатую полумуфту,

выполненную на торце втулки 20. При

выключении механической подачи

пружина обеспечивает сцепление зубчатой

муфты рукоятки 1 и возможность ручного

перемещения.

Резцовые салазки 8 перемещаются по направляющим 7 типа ласточкин хвост либо механически через систему зубчатых передач (см. кинематическую схему), либо вручную от рукоятки 25 с помощью винта 24 и гайки 23. Зазор в направляющих регулируется клином 2.

Рисунок 2.15. Суппорт станка 16К20.

Резцедержатель

6 поворачивается относительно вертикальной

оси основания 5; надежное его закрепление

обеспечивается с помощью конусного

сопряжения рукояткой 4. Фиксация в

основных четырех положениях осуществляется

подпружиненным шариком 22, попадающим

в соответствующие гнезда основания.

При повороте рукоятки 4 вначале колпак

3 свинчивается по резьбе винта основания

5, освобождая резцедержатель. Подпружиненные фрикционные колодки 21

передают на него вращение. При зажиме

вначале поворачивается от рукоятки

колпак вместе с резцедержателем, а после

его фиксации колпак, преодолевая трение

в колодках, навинчивается на винт,

обеспечивая надежное силовое замыкание

конического соединения.

Подпружиненные фрикционные колодки 21

передают на него вращение. При зажиме

вначале поворачивается от рукоятки

колпак вместе с резцедержателем, а после

его фиксации колпак, преодолевая трение

в колодках, навинчивается на винт,

обеспечивая надежное силовое замыкание

конического соединения.

Задняя

бабка (рисунок

2.16) закрепляется на направляющих станины

планкой 20 при повороте рукоятки 5 с

помощью эксцентрика 7 и тяги 8. Усилие

закрепления можно регулировать с помощью

винтов 9 и 10. Перемещение пиноли 2 с

центром 1 производится при вращении

маховичка 6 с помощью винта 3 и гайки 4.

Пиноль закрепляется в требуемом положении

поворотом рукоятки 16 за счет взаимного

смещения сухариков 14 и 15. Корпус 13 бабки

может смещаться в поперечном направлении

с помощью винтов 12 и 17, что используется

при обработке конусов. Для облегчения

перемещения бабки осуществляется

подвод воздуха к направляющим через

сверления 11, 19, 18. Для получения механической

подачи заднюю бабку специальным прихватом

можно соединить с кареткой суппорта.

Рисунок 2.16. Задняя бабка станка.

Паспорт токарного станка. Испытание и проверка станка на геометрическую точность.

Паспорт токарного станка

Испытание и проверка станка на геометрическую точность

Паспорт станка является руководством в процессе

ремонта и эксплуатации станка, при выборе типа станка для разработки

технологического процесса, при назначении режимов обработки, при

проектировании оснастки и т. д. Паспорт токарного станка является

документом, в котором содержатся основные технические данные и

характеристика станка: наибольшие размеры обрабатываемых заготовок;

частота вращения шпинделя; подача; наибольшее усилие, допускаемое

механизмом подач; мощность электродвигателя главного привода;

габаритные размеры и масса станка. В паспорте приводятся основные

параметры суппортов, шпинделя, резцовой головки, задней бабки и

других сборочных единиц (узлов) станка. Могут быть приведены сведения

по механике главного привода и подач: частота прямого и обратного

вращения шпинделя или планшайбы! наибольший допустимый крутящий момент,

соответствующий частоте вращения шпинделя или планшайбы; ступени

рабочих подач суппортов и скорости установочных перемещений; эскизы

важнейших деталей станка с указанием рабочего пространства и крайних

положений перемещения сборочных единиц (узлов) и т. п.

п.

В паспорте описывается комплект приспособлений и принадлежностей, поставляемых заказчику со станком: сменные и запасные зубчатые колеса; инструмент для обслуживания станка; ремни для главного привода и других сборочных единиц; патроны; оправки; люнеты; центры упорные и вращающиеся; шкивы; вспомогательный инструмент и др. В паспорте приводятся результаты испытания токарного станка на соответствие нормам точности и жесткости, которые показывают допускаемые и фактические значения точности перемещения сборочных единиц (узлов) станка, а также точности обработки и качества обработанной поверхности изделия – образца.

Одним из необходимых условий для обеспечения

требуемой точности и долговечности работы станка является его

правильная установка и крепление на фундаменте. Тип фундамента зависит

от нагрузки, передаваемой основанию станка, массы станка и сил инерции,

действующих во время работы станка. Фундаменты под металлорежущие

станки бывают двух типов: первый – фундаменты, которые являются

только основанием для станка, второй – фундаменты, которые жестко

связаны со станком и придают станку дополнительную устойчивость и

жесткость. Токарные станки устанавливают, как правило, на фундаментах

второго типа согласно установочному чертежу, который дается в руководстве

по эксплуатации станка. В чертеже указываются необходимые размеры для

изготовления фундамента, а также расположение станка в помещении с учетом

свободного пространства для выступающих и движущихся частей станка.

При установке станка на бетонное основание размечают гнезда по размерам,

соответствующим отверстиям крепления станины станка, а затем гнезда

вырубают. После установки и выверки станка по уровню фундаментные болты

заливают цементным раствором. Установку станка в горизонтальной

плоскости выверяют с помощью уровня, устанавливаемого в средней части

суппорта параллельно и перпендикулярно оси центров. В любом положении

каретки суппорта на направляющих станка отклонение уровня не должно

превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно

залиты в фундаменте, то выверку производят, когда они не затянуты.

После установки и выверки производят внешний осмотр станка и испытывают

его на холостом ходу, под нагрузкой, на точность и жесткость.

Токарные станки устанавливают, как правило, на фундаментах

второго типа согласно установочному чертежу, который дается в руководстве

по эксплуатации станка. В чертеже указываются необходимые размеры для

изготовления фундамента, а также расположение станка в помещении с учетом

свободного пространства для выступающих и движущихся частей станка.

При установке станка на бетонное основание размечают гнезда по размерам,

соответствующим отверстиям крепления станины станка, а затем гнезда

вырубают. После установки и выверки станка по уровню фундаментные болты

заливают цементным раствором. Установку станка в горизонтальной

плоскости выверяют с помощью уровня, устанавливаемого в средней части

суппорта параллельно и перпендикулярно оси центров. В любом положении

каретки суппорта на направляющих станка отклонение уровня не должно

превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно

залиты в фундаменте, то выверку производят, когда они не затянуты.

После установки и выверки производят внешний осмотр станка и испытывают

его на холостом ходу, под нагрузкой, на точность и жесткость.

Испытание станка на холостом ходу. Привод главного движения последовательно проверяют на всех ступенях частоты вращения. Затем проверяют взаимодействие всех механизмов станка; безотказность и своевременность, включения и выключения механизмов от различных управляющих устройств; работу органов управления; исправность системы подачи СОЖ и гидро- и пневмооборудования станка. В процессе испытания на холостом ходу станок должен на всех режимах работать устойчиво, без стуков и сотрясений, вызывающих вибрации. Перемещение рабочих органов станка механическим или гидравлическим приводом должно происходить плавно, без скачков и заеданий. При испытании станка на холостом ходу проверяются также его паспортные данные (частота вращения шпинделя, подача, перемещения кареток суппорта и др.). Фактические данные должны соответствовать значениям, указанным в паспорте.

Испытание станка под нагрузкой позволяет

выявить качество его работы и проводится в условиях, близких к

производственным. Испытание производят путем обработки образцов на

таких режимах, при которых нагрузка не превышает номинальной мощности

привода в течение основного времени испытания. В процессе испытания

допускается кратковременная перегрузка станка по мощности, но не более

чем на 25%. Время испытания станка под полной нагрузкой должно быть не

менее 0,5 ч. При этом все механизмы и рабочие органы станка должны

работать исправно; система подачи СОЖ должна работать безотказно;

температура подшипников скольжения и качения не должна превышать

70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

Испытание производят путем обработки образцов на

таких режимах, при которых нагрузка не превышает номинальной мощности

привода в течение основного времени испытания. В процессе испытания

допускается кратковременная перегрузка станка по мощности, но не более

чем на 25%. Время испытания станка под полной нагрузкой должно быть не

менее 0,5 ч. При этом все механизмы и рабочие органы станка должны

работать исправно; система подачи СОЖ должна работать безотказно;

температура подшипников скольжения и качения не должна превышать

70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

Новые станки в процессе эксплуатации, а также

после ремонта проверяют на геометрическую точность в ненагруженном

состоянии, на точность обработанных деталей и на получаемую при этом

шероховатость обработанной поверхности. Требования к точности изложены

в руководстве по эксплуатации станка. При проверке на точность станка

проверяют прямолинейность продольного перемещения суппорта в горизонтальной

плоскости; одновысотность оси вращения шпинделя передней бабки и оси

отверстия пиноли задней бабки по отношению к направляющим станины в

вертикальной плоскости; радиальное биение центрирующей поверхности

шпинделя передней бабки под установку патрона; осевое биение шпинделя

передней бабки и др.

Прямолинейность продольного перемещения суппорта в горизонтальной плоскости проверяют с помощью цилиндрической оправки, закрепленной в центрах передней и задней бабки, и индикатора, установленного на суппорте, рисунок ниже – а). Смещением задней бабки в поперечном направлении добиваются, чтобы показания индикатора на концах оправки были одинаковы или отличались не более чем на 0,02 мм на 1 м хода суппорта.

Одновысотность оси вращения шпинделя передней бабки

и оси отверстия пиноли задней бабки по отношению к направляющим станины

в вертикальной плоскости проверяют при удалении задней бабки от передней

на 1/4 наибольшего расстояния между центрами, рисунок выше – б).

Проверку выполняют с помощью цилиндрических оправок, вставленных в

отверстия шпинделя и пиноли задней бабки, и индикатора, установленного

на суппорте. Наибольшее показание индикатора на образующей оправки

шпинделя определяют возвратно-поступательным поперечным перемещением

суппорта в горизонтальной плоскости относительно линии центров. Не изменяя положения индикатора, таким же способом определяют его

показания на образующей оправки задней бабки. Разница в показаниях

индикатоpa не должна превышать 0,06 мм у станков для обработки деталей

с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия

пиноли над осью шпинделя передней бабки.

Не изменяя положения индикатора, таким же способом определяют его

показания на образующей оправки задней бабки. Разница в показаниях

индикатоpa не должна превышать 0,06 мм у станков для обработки деталей

с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия

пиноли над осью шпинделя передней бабки.

Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон проверяют с помощью индикатора, рисунок выше – в). При этом измерительный стержень индикатора устанавливают перпендикулярно образующей центрирующей шейки шпинделя. Радиальное биение шейки вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой детали 400 мм не должно превышать 0,01 мм.

Осевое биение шпинделя передней бабки измеряют с

помощью оправки, вставленной в отверстие шпинделя, и индикатора,

установленного на станке при вращающемся шпинделе, рисунок ниже – г).

Измерительный стержень индикатора с плоским наконечником упирается

в шарик, который установлен в центровое отверстие оправки. Осевое

биение шпинделя для установки деталей с наибольшим диаметром 400 мм

не должно превышать 0,01 мм.

Осевое

биение шпинделя для установки деталей с наибольшим диаметром 400 мм

не должно превышать 0,01 мм.

Радиальное биение конического отверстия шпинделя передней бабки проверяют с помощью оправки длиной L=300 мм, вставленной в отверстие шпинделя, и индикатором, установленным в резцедержатель станка при вращающемся шпинделе, рисунок выше – д). Для станков с наибольшим диаметром обрабатываемой детали 400 мм радиальное биение оправки у торца шпинделя (положение 1) не должно превышать 0,01 мм, а на расстоянии L=300 мм от торца шпинделя (положение 2) – 0,02 мм.

Параллельность оси вращения шпинделя передней бабки

продольному перемещению суппорта проверяют с помощью оправки длиной

L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным

на суппорте станка, рисунок выше – е). Измерение производят по образующей

оправки в вертикальной (положение 3) и горизонтальной (положение 4)

плоскостях. При этом снимают показания индикатора по двум диаметрально

расположенным образующим оправки (при повороте шпинделя на 180 градусов),

перемещая суппорт с индикатором от торца шпинделя на расстояние

L=300 мм. Затем определяют среднеарифметическое значение отклонений,

измеренных по двум образующим (отдельно для горизонтальной и для

вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой

детали 400 мм допускаемая непараллельность оси шпинделя направлению

продольного перемещения суппорта в вертикальной плоскости не должна

превышать 0,03 мм (причем непараллельность должна быть направлена

только вверх), а в горизонтальной плоскости – 0,012 мм (непараллельность

должна быть направлена только в сторону суппорта).

Затем определяют среднеарифметическое значение отклонений,

измеренных по двум образующим (отдельно для горизонтальной и для

вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой

детали 400 мм допускаемая непараллельность оси шпинделя направлению

продольного перемещения суппорта в вертикальной плоскости не должна

превышать 0,03 мм (причем непараллельность должна быть направлена

только вверх), а в горизонтальной плоскости – 0,012 мм (непараллельность

должна быть направлена только в сторону суппорта).

Точность работы токарных станков проверяют при

обработке образцов. На станках с наибольшим диаметром обрабатываемой

детали 400 мм точность геометрической формы цилиндрической поверхности

проверяют при обработке образцов длиной 200 мм. Предварительно

обработанный образец с тремя поясками, расположенными по концам и в

середине образца, устанавливают в патрон или в центры станка и

обрабатывают по наружной поверхности поясков. Проверяют постоянство

диаметра в любом поперечном сечении, при этом разность между измеренными

максимальным и минимальным значениями не должна превышать 0,02 мм. Измерение производят пассиметром, микрометром или другими инструментами.

Измерение производят пассиметром, микрометром или другими инструментами.

Плоскостность торцовой поверхности проверяют при

обработке образцов диаметром d=200 мм, установленных в кулачки патрона.

Торцовая поверхность образца может иметь кольцевые канавки (у периферии,

в середине и в центре) и должна быть предварительно обработана.

После проточки торцовой поверхности образец не снимают со станка.

Результаты обработки могут быть проверены индикатором, установленным

на суппорте так, чтобы наконечник индикатора был перпендикулярен

измеряемой поверхности. Измерение производят путем перемещения в

поперечном направлении верхней части суппорта на длину, равную или

больше D. Отклонение, определяемое как половина наибольшей алгебраической

разности показаний индикатора, не должно превышать 0,016 мм.

Плоскостность торцовой поверхности можно также проверить, касаясь

наконечником индикатора контрольной линейки, приложенной к обработанному

торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой

поверхности и определяют отклонение так же, как описано выше.

Точность нарезаемой резьбы проверяют на образце (диаметр которого примерно равен диаметру ходового винта станка), закрепленном в центры станка, при нарезании трапецеидальной резьбы длиной не более 500 мм с шагом, примерно равным шагу ходового винта станка. При этом ходовой винт непосредственно соединяют со шпинделем через сменные зубчатые колеса с отключением механизма коробки подач. После чистовой обработки проверяют равномерность резьбы с помощью соответствующих приборов и методов проверки. По результатам измерений определяют накопленную погрешность шага резьбы – разность между фактическим и заданным расстоянием между любыми одноименными (не соседними) профилями витка резьбы в осевом сечении по линии, параллельной оси винта. Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм на длине 300 мм.

На главную

stanko 165 x 5000 Подержанная машина на продажу № 124845936

101 расточные станки и обрабатывающие центры

одобрено

дилер

СТАНКО 2A620 F1

Расточной станок настольного типа Продавец: GORBREX Machinery Trade Sp. z o.o.

z o.o.

Расточной станок настольного типа СТАНКО Модель: 2А620 Технические детали: Диаметр шпинделя: 90 мм Диаметр планировочного щита: 630 мм Рабочая зона стола: 1120 мм x 1250 мм Макс. перемещение стола: Продольная: 1000 мм Поперечная: 1250 мм Макс. вертикальное перемещение передней бабки: 1000 мм Ход шпинделя: 710 мм Конус шпинделя: 7:24 Количество скоростей шпинделя: 23 Мощность главного двигателя: 10 кВт Размеры машины: Длина: 6770 мм Ширина: 3900 мм Высота: 3100 мм Масса нетто: 16000 т

106 прессов

дата: 20.03.2023

одобрено

дилер

Новое в: 1985

б/у

СТАНКО К 1430

эксцентриковый прессПродавец: FORMEX SK s.r.o.

Одноколонный – эксцентриковый пресс, STANKO, K 1430 A – 100т BJ. 1985 г.

Тех. Состояние очень хорошее, – давление: 100 т

-Проекция: 320 мм

-Ход: 10-130 мм

-Высота монтажа: 400 мм

-Размер стола: 850 х 560 мм х 100 мм

-Регулировка толкателя: 100 мм

-Ход: 50-53/мин.

-Вес машины: 8800 кг

-Размеры (Ш х Г х В): 1,60 х 1,85 х 2,9 м

Шестерня распределительного вала ROSS/Herion Клапан Herion

Вспомогательный тормоз DESCH Lutex ZB 200

Выпуск двумя руками

-поперечный эксцентриковый вал и муфта/тормоз с пневматическим приводом

народ коми

– подходит для вкладок при работе двумя руками

-безопасная настройка

-Одиночный ход, непрерывный ход

ТО в 04/2016

1985 г.

Тех. Состояние очень хорошее, – давление: 100 т

-Проекция: 320 мм

-Ход: 10-130 мм

-Высота монтажа: 400 мм

-Размер стола: 850 х 560 мм х 100 мм

-Регулировка толкателя: 100 мм

-Ход: 50-53/мин.

-Вес машины: 8800 кг

-Размеры (Ш х Г х В): 1,60 х 1,85 х 2,9 м

Шестерня распределительного вала ROSS/Herion Клапан Herion

Вспомогательный тормоз DESCH Lutex ZB 200

Выпуск двумя руками

-поперечный эксцентриковый вал и муфта/тормоз с пневматическим приводом

народ коми

– подходит для вкладок при работе двумя руками

-безопасная настройка

-Одиночный ход, непрерывный ход

ТО в 04/2016

109 прочие металлообрабатывающие станки / кузнечные молоты

дата: 26.12.2022

одобрено

дилер

Новое в: 1980

б/у

СТАНКО МБ 412

Кузнечный молотПродавец: BRMACHINERY TRADING LP

Местонахождение:: Каунас

Цена: 3. 400 €

400 €

Макс. масса опускаемых частей 150 кг. Цена 3400 EUR …

- подробнее

106 прессов / Гидравлические прессы

дата: 26.12.2022

одобрено

дилер

Новое в: 1988

б/у

СТАНКО P0443,2000тонн.

Гидравлический прессПродавец: BRMACHINERY TRADING LP

Цена: 25.000 €

Гидравлический пресс холодной штамповки Станко Р0443(Одесса), 1988г. 2000 тонн. стол 1000 х 1000 мм.,ход 500 мм.,масса 27 тн.,цена – 25000 EUR …

- подробнее

112 Зубофрезерные и зубофрезерные станки / Зубофрезерные станки

Дата: 26.12.2022

одобрено

дилер

Новое в: 1985

б/у

СТАНКО 5К32

Зубофрезерные станкиПродавец: BRMACHINERY TRADING LP

Цена: 4. 800 €

800 €

Максимальный диаметр колеса 800 мм Модуль + 10 Макс. скорость шпинделя 310 об/мин Макс. ширина шестерни 350 мм Мощность двигателя 7,5 кВт Размеры 2550 мм × 1510 мм × 2000 мм Вес 7,2 тонны. …

- подробнее

109 прочие металлообрабатывающие станки

дата: 29.12.2021

одобрено

дилер

СТАНКО D7410

ВЕРТИКАЛЬНЫЙ ПРОРЕЗНОЙ СТАНОКПродавец: usedmachines

Диаметр стола: 1400 Ход ползуна: макс 1200 / мин 300 …

- подробнее

101 расточные станки и обрабатывающие центры

дата: 23.03.2023

одобрено

дилер

Новое в: 1987

б/у

СТАНКОИМПОРТ ГЕРТНЕР, ФЮРМЕЙСТЕР 2A622/1600

Запасные части главного шпинделя + шаровой шпиндельПродавец: Frank Sprengel Metallbearbeitungsmaschinen

ПРОТИВ

Запчасти к станку настольному буровому СВО/Станкоимпорт/Гертнер,

Фюрмейстер и Ко

Такой как. комплектный сверлильный шпиндель SK50 (обратите внимание на приложенный pdf-файл с

рисунок шпинделя)

Шариковые роликовые шпиндели от трех осей

Электродвигатели, двигатель подачи 3x, двигатель главного шпинделя

комплектное управление Siemens или шкаф управления

Панель управления с цифровым устройством

Стеклянная масса

Съемный плоский диск диаметром 360 мм

Радиальное перемещение опоры плоского диска 100мм

Трансформер / Трансформер Угловая буровая головка

Подаппарат Диаметр шпинделя 110 мм

Держатель инструмента ISO 50 Технические данные оригинальной машины

Продолжительность поездки ок. 1000 мм

Поперечный ход ок. 1600 мм

Вертикальное перемещение …

комплектный сверлильный шпиндель SK50 (обратите внимание на приложенный pdf-файл с

рисунок шпинделя)

Шариковые роликовые шпиндели от трех осей

Электродвигатели, двигатель подачи 3x, двигатель главного шпинделя

комплектное управление Siemens или шкаф управления

Панель управления с цифровым устройством

Стеклянная масса

Съемный плоский диск диаметром 360 мм

Радиальное перемещение опоры плоского диска 100мм

Трансформер / Трансформер Угловая буровая головка

Подаппарат Диаметр шпинделя 110 мм

Держатель инструмента ISO 50 Технические данные оригинальной машины

Продолжительность поездки ок. 1000 мм

Поперечный ход ок. 1600 мм

Вертикальное перемещение …

110 принадлежностей для станков

одобрено

дилер

СТАНКОИМПОРТ (ТАВОЛА) PS3 3500×3500

Продавец: EURO MACHINE TOOLS srl

Размеры: 3500×3500 мм – . ..

..

- подробнее

101 расточные станки и обрабатывающие центры

дата: 23.03.2023

одобрено

дилер

Новое в: 1987

б/у

СТАНКОИМПОРТ GERTNER, FUHRMEISTER + CO 2A622/1600

Запасные части шпинделя + шаровой шпиндельПродавец: Frank Sprengel Metallbearbeitungsmaschinen

Запчасти для Tischbohrwerk VO/Stankoimport/Gertner, Fuhrmeister

и CO полный шпиндель SK50 Шариковые винтовые шпиндели из трех

оси Электродвигатели, 3 двигателя подачи, полный контроль двигателя шпинделя

Siemens или шкаф управления Панель управления с цифровым устройством Стекло

шкалы Диаметр съемной планшайбы 360 мм Радиальное перемещение

Планшайба-опора 100 мм Преобразователь/трансформатор Угловое сверление

головка Делительная головка Диаметр шпинделя ø 110 мм Держатель инструмента ISO 50

Технические данные оригинальной машины Проезд прибл. 1000 мм

поперечный ход ок. 1600 мм вертикального хода 1000 мм

Продольное перемещение выдвижного шпинделя 710 мм Диапазон скоростей

10-1250 об/мин Основной …

1000 мм

поперечный ход ок. 1600 мм вертикального хода 1000 мм

Продольное перемещение выдвижного шпинделя 710 мм Диапазон скоростей

10-1250 об/мин Основной …

104 Станки шлифовальные / Станки заточные

Дата: 20.03.2023

одобрено

дилер

Новое в: 1977

б/у

СТАНКО 3B642

Заточные станкиПродавец: FORMEX SK s.r.o.

ПРОТИВ

Длина шлифования: 630 мм

Диаметр шлифования: 250 мм

Инхидн9

Высота заготовки: 250 мм

Максимальная скорость шпинделя: 6300 об/мин

Диаметр шлифовального круга: 200 мм

Вертикально регулируемая головка шлифовального шпинделя: 220 мм Зажимная поверхность стола: 140 x 900 мм

Регулировка стола: под углом 7° ° re/li

Длина пути стола: 450 мм

Путь поперечного стола: 260 мм

Суммарная мощность: 1,14 кВт

Приблизительный вес машины: прибл. 1,0 т Требуемая площадь: 2 х 1,8 х 1,6 м Аксессуары:

Добыча

Устройство части

точилка с приводом от двигателя

Приспособление для спирального шлифования

Трехкулачковый патрон… полностью стальной шкаф для хранения – около 350 кг –

Обработка алмазных шлифовальных дисков записана… много

-Состояние: очень хорошее, подробнее и д …

1,0 т Требуемая площадь: 2 х 1,8 х 1,6 м Аксессуары:

Добыча

Устройство части

точилка с приводом от двигателя

Приспособление для спирального шлифования

Трехкулачковый патрон… полностью стальной шкаф для хранения – около 350 кг –

Обработка алмазных шлифовальных дисков записана… много

-Состояние: очень хорошее, подробнее и д …

Вы не нашли нужную машину? отправить запрос всем дилерам (регистрация не требуется)

Устройство токарного станка по металлу – схема и основные узлы | vseznayko.com.ua

По существу устройство токарного станка, независимо от модели и уровня функциональности, включает в себя типовые конструктивные элементы, определяющие технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как: передняя и задняя бабки, каретка, фартуковое устройство, редуктор, редуктор, шпиндельное оборудование и приводной двигатель.

Основные части токарного станка по металлу

Устройство станины и передней головки станка

Рама является несущим элементом, на котором устанавливаются и закрепляются все остальные конструктивные элементы агрегата . Конструктивно каркас представляет собой две стенки, соединенные между собой поперечными элементами, придающими ему необходимый уровень жесткости. Отдельные части станка должны двигаться на раме, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна плоская. Задняя бабка станка расположена в правой части рамы, по которой она перемещается за счет внутренних направляющих.

Литая рама станка усилена ребрами жесткости и имеет полированные и закаленные направляющие

Передняя бабка выполняет одновременно две функции: придает заготовке вращение и поддерживает ее при обработке. На передней части этой части токарного станка (её ещё называют «шпиндельной бабкой») расположены рычаги управления коробкой передач. С помощью таких ручек шпинделя станка обеспечивается нужная частота вращения.

С помощью таких ручек шпинделя станка обеспечивается нужная частота вращения.

Для упрощения управления редуктором рядом с рукояткой переключения находится табличка со схемой, на которой указано, как расположить рукоятку, чтобы шпиндель вращался с необходимой частотой.

Рычаг селектора передач BF20 Yario

Помимо редуктора, на передней бабке станка размещается узел вращения шпинделя, в котором могут использоваться подшипники качения или скольжения. Патронное устройство (кулачкового или поводкового типа) закрепляется на конце шпинделя с помощью резьбового соединения. Этот узел токарного станка отвечает за передачу вращения заготовки в процессе ее обработки.

Направляющие рамы, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования параллелизма и прямолинейности. Если игнорировать эти требования, то обеспечить высокое качество обработки будет невозможно.

Назначение задней головки токарного оборудования

Задняя головка токарного станка, в конструкции которой может быть предусмотрено несколько вариантов, необходимых не только для крепления деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков , стреловидность и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – ручки; 2 – маховик; 3 – Эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – перо; А – цековка

Схема с вращающимся задним центром применяется в том случае, если на оборудовании производится высокоскоростная обработка деталей, а также при удалении стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполнена такой конструкции: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой скучно под конусом.

Осевые нагрузки, возникающие при обработке деталей, воспринимаемых как упорный шарикоподшипник. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. При необходимости установки в такой центр сверла или другого осевого инструмента втулку можно жестко зафиксировать стопором, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка «Токарь-250»

Задняя бабка, центр которой не вращается, закрепляется на пластине, перемещающейся по направляющим станка. Перо, установленное в такой бабке, двигается по отверстию в ней специальной гайкой. В передней части самой пиноли, в которой устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гаек и, соответственно, пиноли обеспечивается вращением специального маховика, соединенного с винтом. Что немаловажно, пиноль может двигаться в поперечном направлении, без такого движения невозможно осуществлять обработку деталей с плоским конусом.

Шпиндель как элемент токарного станка

Важнейшей конструктивной единицей станка является его шпиндель, представляющий собой полый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за правильное функционирование этого узла отвечают сразу несколько конструктивных элементов машины. Именно во внутреннем коническом отверстии шпинделя закрепляют различные инструменты, оправки и другие приспособления.

Именно во внутреннем коническом отверстии шпинделя закрепляют различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарного станка 16К20

Чтобы на шпиндель можно было установить планшайбу или токарную кассету, в ее конструкции предусмотрена резьба, а для центрирования последней еще и хомут на шейке. кроме того, для предотвращения случайного вывинчивания патрона при быстрой остановке шпинделя на некоторых моделях токарных станков предусмотрен специальный паз.

Результаты обработки на станке деталей из металла и других материалов в значительной степени зависят от качества изготовления и сборки всех элементов шпиндельного узла. В элементах этого узла, в которых он может быть закреплен как заготовка, и инструмента не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как при эксплуатации агрегата, так и при его покупке.

В шпиндельных узлах, что можно сразу определить по их чертежам, могут быть установлены подшипники скольжения или качения с роликовыми или шариковыми элементами. Безусловно, высокую жесткость и точность обеспечивают подшипники качения, их устанавливают на приспособления, выполняющие обработку заготовок на высоких скоростях и со значительными нагрузками.

Безусловно, высокую жесткость и точность обеспечивают подшипники качения, их устанавливают на приспособления, выполняющие обработку заготовок на высоких скоростях и со значительными нагрузками.

Опорная конструкция

Токарная опора представляет собой узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте находится резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Оптимум D140x250

Движение данного узла обеспечивается его конструкцией, характерной для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, осуществляют каретки суппорта, при этом он перемещается по продольным направляющим станины.

- Поперечное перемещение осуществляется верхней – поворотной – частью суппорта, на которой установлена резцедержатель (такой ход, за счет которого можно регулировать глубину обработки, осуществляется на поперечных направляющих суппорта, имеет форму ласточкиного хвоста).

Держатель инструмента – быстросменный патронный тип MULTIFIX

Держатель инструмента, который также называют долотной головкой, устанавливается в верхней части суппорта. Последние можно фиксировать под разными углами с помощью специальных гаек. В зависимости от необходимости на токарные станки могут быть установлены одно- или многоместные держатели инструмента. Корпус типовой фрезы имеет цилиндрическую форму, а инструмент вставляется в специальный боковой паз в нем и фиксируется болтами. В нижней части режущей головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типичная схема крепления резцедержателя, используемая в основном на станках, предназначенных для выполнения простых токарных операций.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью конструкции, приводятся в движение приводом, в качестве которого используются электродвигатели различной мощности. Электродвигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работать на постоянном токе. В зависимости от модели двигатель может иметь одну или несколько скоростей.

Электродвигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работать на постоянном токе. В зависимости от модели двигатель может иметь одну или несколько скоростей.

Электрическая схема станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя к элементам коробки передач машины может использоваться ременная передача или непосредственное соединение с ее валом.

На современном рынке представлены модели токарных станков, на которых скорость вращения шпинделя регулируется бесступенчатой схемой, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не очень экономного потребления электроэнергии такие электродвигатели применяются очень редко.

Двухскоростной двигатель с плоским ременным шкивом

Как было сказано выше, электродвигатели также могут использоваться для привода токарных станков, работающих на постоянном токе.