Деревянные нагеля – круглые и плоские

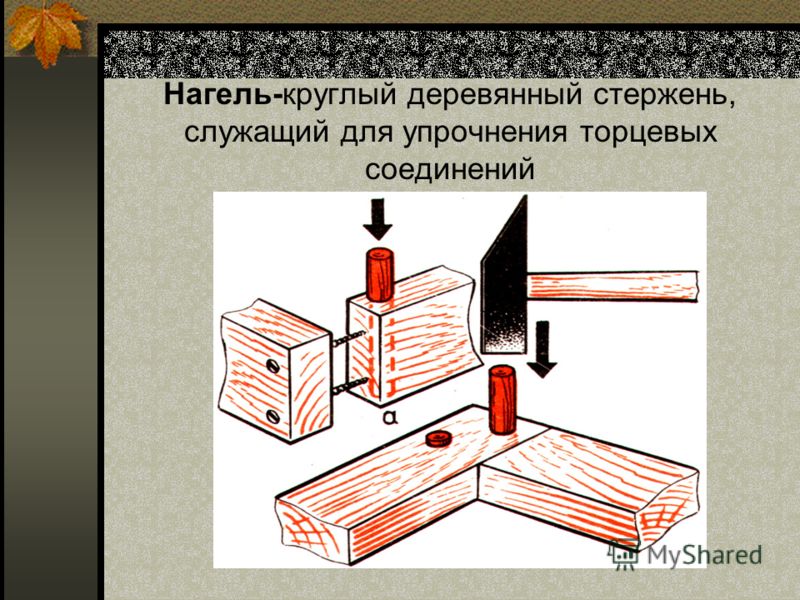

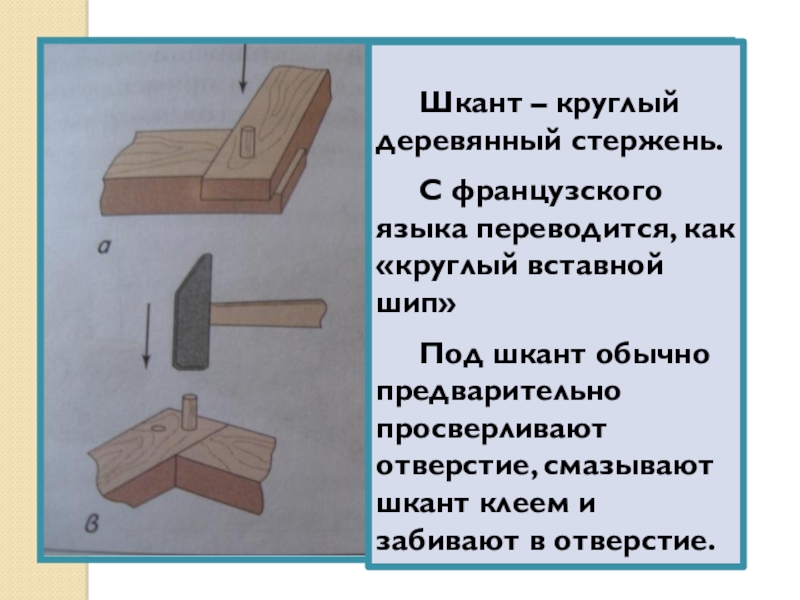

Итак, что же такое нагель, он же шкант или чопик? Проще говоря, нагель – это штырь (крепёж), выполненный из дерева или металла. Он бывает круглого, квадратного или прямоугольного сечения. Основная задача шканта – предотвращение смещения друг от друга строительных конструкций, в частности брусов (брёвен) в срубе. Для изготовления деревянного нагеля, как правило, используется более плотная древесина (например берёза) без сучков и внешних изъянов с желательно меньшей влажностью на 4-5%. Поверхность его должна быть гладкой, чтобы он позволял беспрепятственно усаживаться венцам сруба.

Сама технология сборки домов без единого гвоздя с использованием деревянных нагелей известна с древних времён. Немало таких построек хранит исторический комплекс Кижи, демонстрируя профессионализм древних зодчих. На Руси нагеля назывались куксами, и выполняли абсолютно ту же роль. Название nagel пришло к нам в 17 веке из Германии вместе с деревянным кораблестроением.

Монтаж нагелей круглого сечения

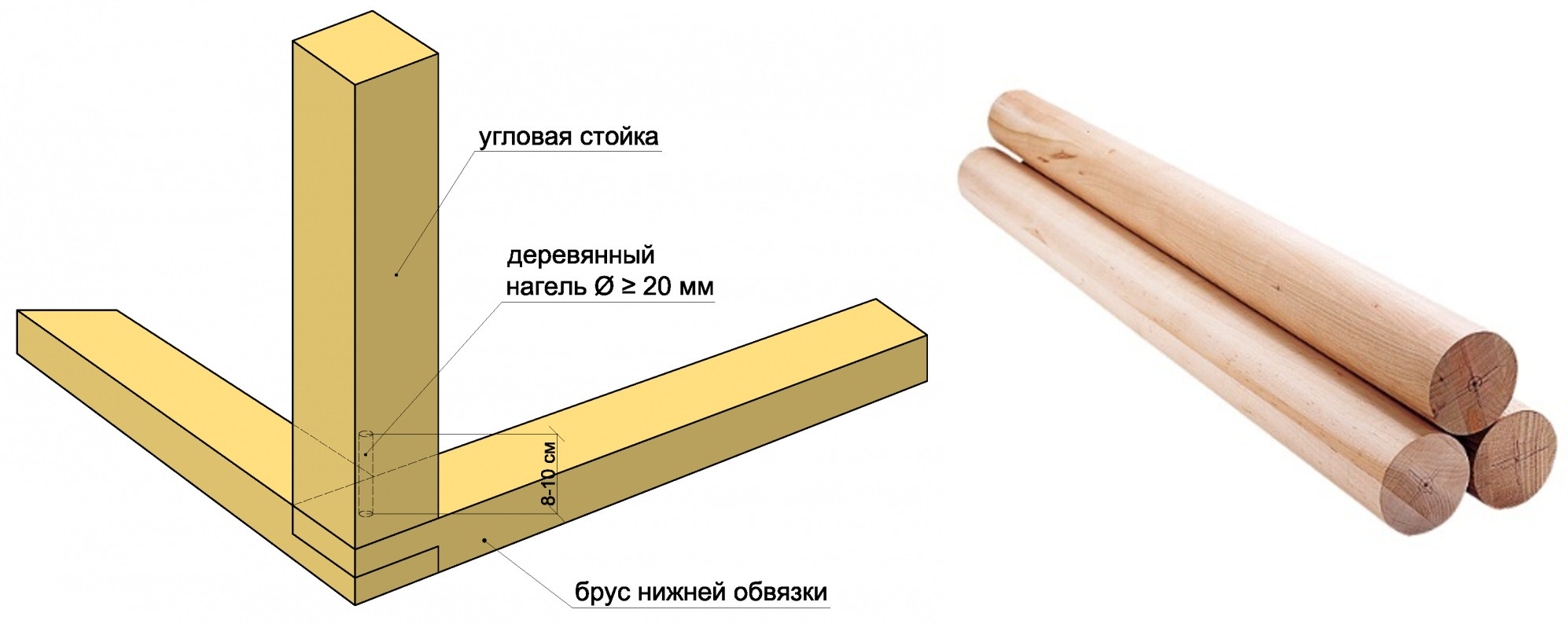

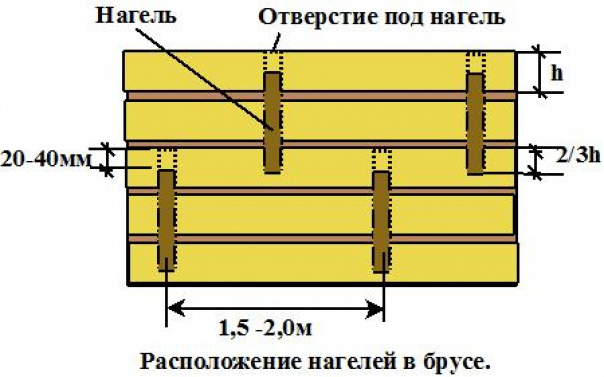

Как писалось ранее, основная задача нагеля – предотвращение поперечного смещения венцов относительно друг друга. Отверстия для шканта выполняется строго вертикально, дабы исключить зависание венцов сруба и не препятствовать плотной усадке. Диаметр отверстия и нагеля подбирается так, чтоб шкант не болтался и не входил туго. Загнанный в тугую чопик может препятствовать усадке сруба. Длина нагеля рассчитывается из толщины двух венцов, при том, она должна быть на пару сантиметров меньше длины отверстия.

Сборка сруба на нагеля квадратного сечения – достаточно редкий случай, ввиду сложного подбора комфортного сочетания толщины чопика и диаметра отверстия. Сама же технология монтажа квадратных шкантов полностью идентична технологии монтажа круглых нагелей.

Монтаж плоских (прямоугольного сечения) нагелей

Отличительной особенностью данной технологии является более частое расположение нагелей с шагом в 50-60 см в разбежку, чередуя отверстия по уличной и внутренней сторонам. Отверстия выполняются бензопилой и выпиливаются на всю ширину цепной шины. В качестве нагелей используются деревянные полоски из доски или фанеры. Данная технология является более бюджетной и простой в монтаже, так как стоимость комплекта шкантов значительно ниже стоимость круглых берёзовых нагелей заводского изготовления.

На деревянные нагеля мы собираем дома из профилированного бруса и бани из профилированного бруса. У нас более 100 типовых проектов.

Проекты домов от “Три Строителя”:

ДОМА ИЗ БРУСА

КАРКАСНЫЕ ДОМА

КАРКАСНО-ЩИТОВЫЕ ДОМА

ДОМА ИЗ ГАЗОБЕТОНА

СРУБЫ ДОМОВ ИЗ БРУСА

Читайте также

04 апр 2023

Дома и бани зимы 2022-2023 года

31 дек 2022

Поздравляем Вас с Новым 2023 годом!

20 дек 2022

Дома и бани осени и зимы 2022 года

О компании «Три строителя»

Мы региональная компания

с большим охватом областей,

в 27 регионах РФ.

700

обьектов, от домов и бань из

бруса до каркасных и газобетонных домов.

К каждому проекту имеется

фото и видео отчет

Используем

качественное сырье

при строительстве

Все материалы закупаются

на рынке заготавливаются

на производстве, цены ниже

чем у конкурентов

Все рабочие имеют

опыт строительства от 5 лет

и в каждой бригаде опытный бригадир

04 апр 2023

Поздравляем Вас с Новым 2023 годом!31 дек 2022

Дома и бани осени и зимы 2022 года20 дек 2022

Дома и бани весны-лета 2022 года31 авг 2022

Сданные дома и бани зимы 2021-2022 года07 апр 2022

Поздравляем с Новым 2022 годом!28 дек 2021

Построенные дома и бани июля – октября 2021 года18 ноя 2021

23 июл 2021

Видео и фото новых построенных домов октября 2020 – марта 2021 года16 апр 2021

Обновление корпоративного сайта компании «Три строителя»25 дек 2020

Построенные строения июля-сентября 2020 года05 окт 2020

Сданные строения мая-июня 2020 года15 июл 2020

Построенные объекты весны 2020 года22 мая 2020

Новые объекты зимы 2019-2020 года02 мар 2020

Новые сданные дома осенью 2019 года29 ноя 2019

Все новости+7 800 555 79 30

ПозвонитьНаши специалисты с удовольствием ответят на все ваши вопросы. Оставьте заявку и мы вам перезвоним.

Оставьте заявку и мы вам перезвоним.

Реализованные проекты

Читать все

Тиунова Д.В. Шенбергер Н.В. Нефедов А.С. Новокшенова Л.Е. Баранов О.В. Беркетова Т. И.

Петров Д.Е.

И.

Петров Д.Е.

С.

Проект «Д36» Алферова Л.В.

Проект «ДП15»

С.

Проект «Д36» Алферова Л.В.

Проект «ДП15»Читать все

Советы по выбору типа нагеля и особенность его монтажа

В строительной сфере используются различные типы крепежа. Они отличаются материалом, прочностными характеристиками, принципом монтажа. Каждая разновидность имеет свои сильные и слабые стороны, соответственно, и область применения у них отличается. К тому же при выборе соединения строительных элементов важно учитывать воздействие нагрузок, как будет система работать в заданных условиях и воспринимать усилия.

Сегодня мы поговорим о таком распространенном типе соединения как нагельное. Чаще всего оно применяется в срубах. Его главной характеристикой является то, что связь работает на изгиб. Она хорошо сопротивляется температурным перепадам и не является препятствием к усадке сруба. Однако не все представляют, как именно работает нагель. В нашей статье мы расскажем про разновидность крепежа, его характеристики и особенность монтажа.

Что такое нагель?

Нагель для бруса — отличная замена привычным гвоздям. В переводе с немецкого он так и называется “гвоздь”. В профессиональных кругах его именуют “шкант”.

В качестве материала для изготовления используют металл или дерево. Внешне нагель представляет собой ровный, без резьбы стержень. Он применяется для крепления деревянных элементов друг с другом. Штифт имеет в основе круглое или квадратное сечение. В отличие от стандартного гвоздя, у него нет шляпки и острого края.

На производстве нагели распределяют в пачки, длина элементов достигает 1-1,2 м., а уже на строительной площадке ее подгоняют под нужный размер. Диаметр нагеля бывает двух величин: 25 и 30 мм. Первый тип используется при необходимости соединить бревна, размер которых до 300 мм, второй — более 300 мм.

Принцип действия нагеля

Соединение нагелями используют в строительстве повсеместно. Но как оно работает? Давайте разберемся вместе.

Как уже было сказано ранее, нагель противостоит изгибающим нагрузкам. То есть, когда начинает действовать сдвигающая сила, крепеж поворачивает под углом вдоль продольной оси, а затем происходит изгиб. Одновременно растет область соприкосновения нагеля и деревянного элемента. Таким образом, в соединении возникает сопротивление, которое мешает смещению дальше.

То есть, когда начинает действовать сдвигающая сила, крепеж поворачивает под углом вдоль продольной оси, а затем происходит изгиб. Одновременно растет область соприкосновения нагеля и деревянного элемента. Таким образом, в соединении возникает сопротивление, которое мешает смещению дальше.

Если происходит усадка конструкции, то объем меняется в меньшую сторону, и шкант приходит в первоначальное положение. Деформация не происходит. Однако при выборе типа крепежа, обязательно следует опираться на нагрузку в системе, чтобы избежать разрушения.

Типы нагелей

С первого взгляда может показаться, что нагель — это простой крепеж, который похож на стержень из дерева. Но не стоит в нем сомневаться. Помимо деревянных элементов, используют и металлические, которые обладают большей прочностью. Также шканты делятся по назначению и форме. Рассмотрим подробнее отличия.

По назначению

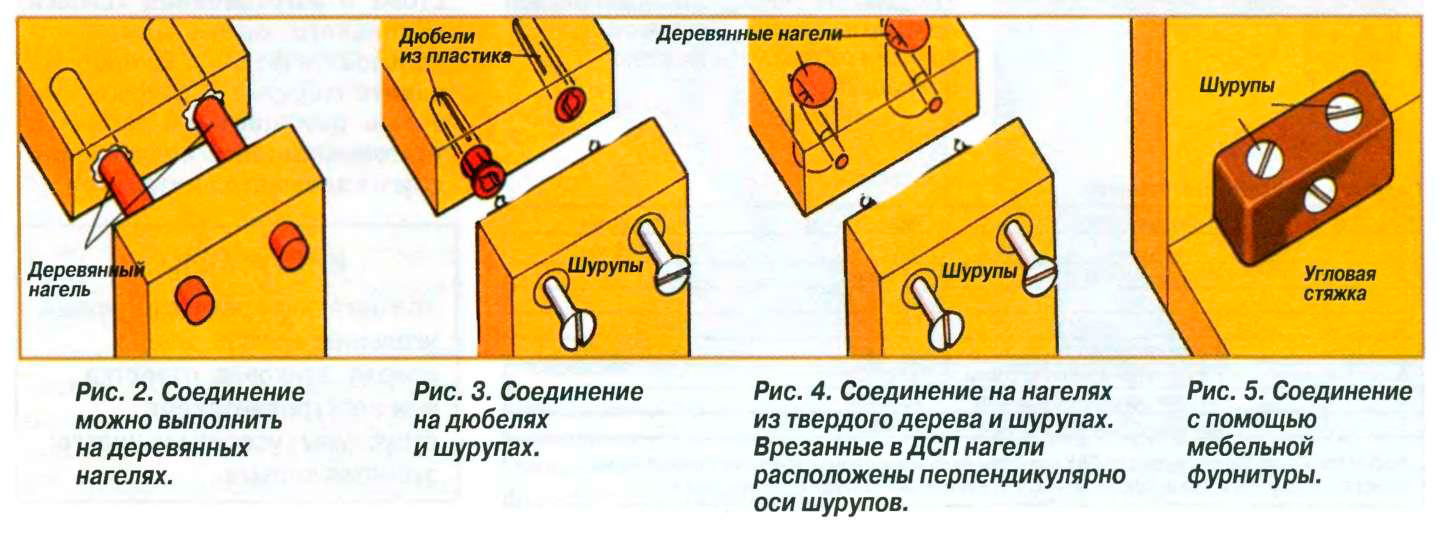

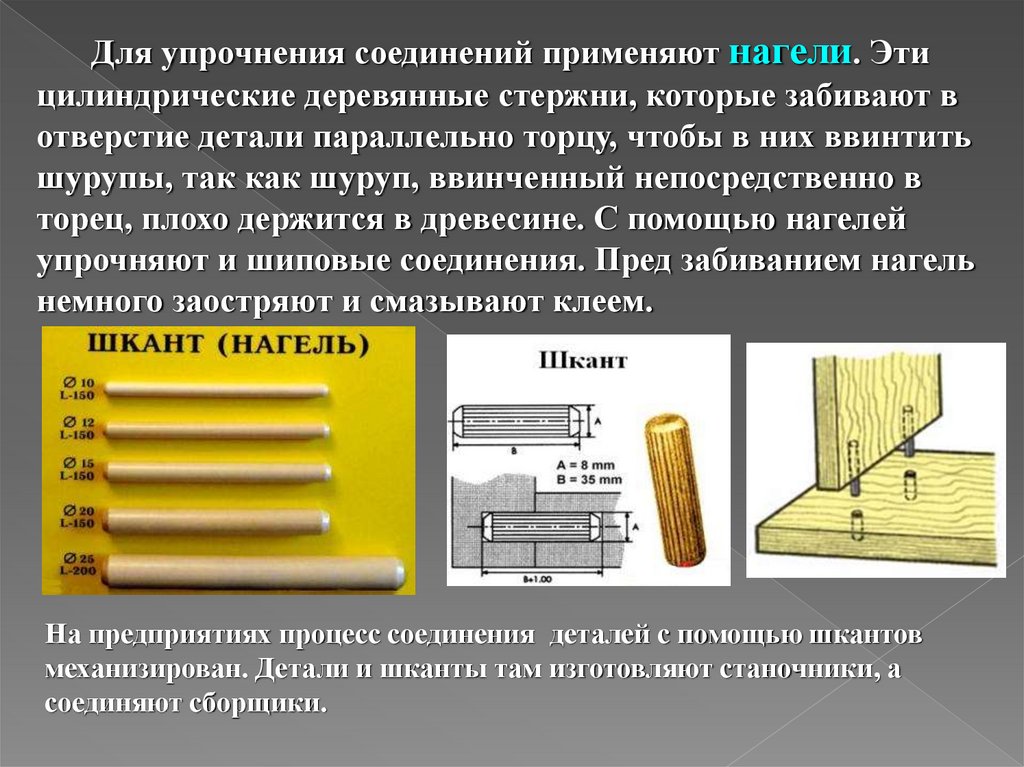

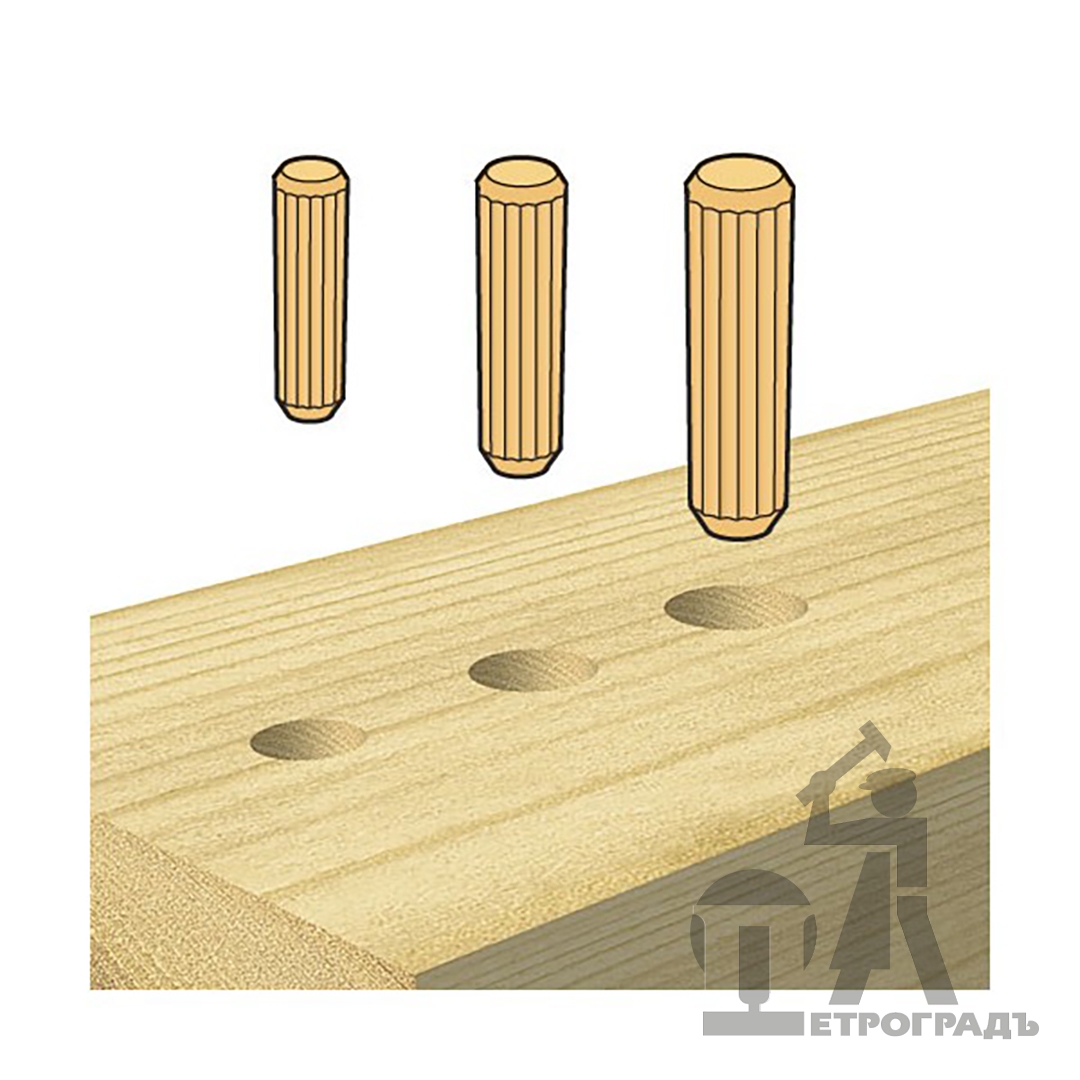

Предусматривают два типа нагелей. Первый (цилиндрический) предназначен для соединений стандартного типа и средней нагрузки. По конструкции шкант может быть как симметричным, так и несимметричным.

По конструкции шкант может быть как симметричным, так и несимметричным.

К цилиндрическим относятся:

- Гладкие цилиндрические. Это обычные в своем роде нагели, которые многие видели при сборке мебели. Их используют, когда диаметр отверстия совпадает с диаметром крепежа. Таким образом, добивается наибольшая плотность материалов между собой.

- Стяжные болты. Принцип работы основывается на трении. Однако он действует только первое время, так как после окончания усадки эффект практически снижается до нуля.

- Винты. Элементы применяются, если необходимо соединить детали, где место для крепления отведено только в размере 6 мм и меньше. Такой тип используют редко, так его надежность мала.

- Гвозди. Металлический нагель, который не имеет резьбы, а его диаметр менее 6 мм. За счет прочности и тонкости его забивают в деревянную поверхность без предварительного выполнения отверстия.

Второй тип по конструкции — пластинчатый. Он нужен для соединения двух и трех бровен, стоящих друг на друге. То есть крепеж производится по высоте. Предварительно для такого типа делают отверстие с использованием сверла. Габариты пластинки выбирают исходя из величины нагрузки.

По форме

По форме сечения нагели бывают круглые и фигурные. Первые в строительстве применяются чаще. Ко второму типу относят квадратные, шестиугольные и сложной формы канты.

Из какого материала изготавливают?

Помимо различного назначения и формы сечения, нагели отличаются материалом.

Деревянные нагели

Многие привыкли, что существуют только деревянные нагели. В этом есть доля правды, так как они больше распространены и доступны в монтаже без особых строительных навыков.

В качестве их преимуществ стоит отметить следующие качества:

- Дерево лучше подвержено гибкости, в отличие от металла, значит, оно лучше справляется с изгибом.

- Деревянный крепеж от погодных воздействий изменяется одновременно с самим брусом.

- Если влажность среды увеличится, то нагель разбухнет, и соединение станет еще прочнее. Металл может подвергаться коррозии, что ослабит крепеж.

Конечно, у деревянных нагелей есть и слабая сторона — низкая продолжительность службы. Такой элемент разрушится быстрее, чем металл, так как относится к природному материалу.

Нагели из металла

Шкант из металла получил меньший спрос среди строителей, но он достоин внимания. Прочность и долговечность являются главными его преимуществами перед предыдущим вариантом. К тому же он хорошо борется с короблением древесины, то есть не дает деформироваться из-за сушки. Постоянные размеры длины и сечения металлического крепления дают возможность делать качественнее теплоизоляцию и применять пружинные стяжки.

В качестве минуса отмечают то, что он может мешать брусу двигаться в период усадки. Если процесс будет чрезмерно активным, то конструкция будет подвержена негативным воздействиям, и появятся трещины. Поэтому перед использованием металлических нагелей рекомендуют тщательно продумать условия окружающей среды.

Поэтому перед использованием металлических нагелей рекомендуют тщательно продумать условия окружающей среды.

Монтаж нагелей

Если вы выбрали тип нагелей, которые вам требуются для работы, то пора изучить особенность монтажа. Установка имеет свой порядок у деревянных и металлических изделий.

Монтаж деревянных нагелей

Порядок действий выглядит так:

- Сверлят технологическое отверстие в каждом элементе. В одном оно производится на всю длину, во втором — наполовину.

- Важно контролировать расположение отверстия. Оно должно стоять по центру бруса и идти строго в вертикальном направлении.

- Первое углубление от углового крепежа находится на расстоянии 300-500 мм, затем соблюдается шахматный порядок на расстоянии 1500-2000 мм.

- Размер отверстия должен быть на 20-300 мм больше, чем шкант. Таким образом, он не будет разрушаться при усадке или расширении от влажности.

- Забивают крепежный элемент киянкой. Он должен сидеть плотно, но чрезмерного натяга допускать не надо.

Монтаж металлических нагелей

Порядок действий монтажа шкантов из металла схож.

Отверстия выполняются в том же порядке, но сборка имеет ряд особенностей:

- При установке нагеля нужно его первым делом поместить в нижний брус, забить его киянкой.

- Затем устанавливается сверху второй брус, надеваясь на металлический стержень.

Данная технология сборки ориентирована на двоих специалистов, так как требуется поднимать и направлять брус.

Стержни для дюбелейпо сравнению с предварительно вырезанными дюбелями

Магазин дюбелей | ||||||||||

| Дюбели можно купить в упаковках с предварительно нарезанными штифтами или в виде более длинных стержней, которые можно вырезать самостоятельно, но что лучше? | ||||||||||

| Особенности и преимущества обоих типов дюбелей обсуждаются ниже, но какой из них окажется лучшим? Да начнется битва! | ||||||||||

Готовые дюбели | ||||||||||

Точность Предварительно нарезанные дюбели часто поставляются в упаковках по 30 и более штук. | ||||||||||

| Поскольку эти дюбели изготавливаются серийно на станке, все дюбели в одной упаковке точно обрезаются до одинаковых размеров. | ||||||||||

| Наиболее распространенные диаметры дюбелей 6 мм, 8 мм и 10 мм. Дополнительную информацию о ширине дюбелей см. в статье: Какие размеры дюбелей доступны? | ||||||||||

ФлейтыБольшинство предварительно нарезанных дюбелей имеют канавки, прорезанные по всей длине, известные как канавки. | ||||||||||

| Поскольку в дюбельных соединениях используется клей, эти канавки заполняются клеем по мере того, как дюбельные штифты забиваются в стык. Для получения дополнительной информации о соединении см. | ||||||||||

| Канавки обеспечивают лучшее распределение клея и, следовательно, более прочное соединение. | ||||||||||

| Предварительно нарезанные дюбели также могут поставляться со спиральными канавками… | ||||||||||

| …или спиральные канавки. | ||||||||||

| В каждом случае узоры, вырезанные на дюбелях, обеспечивают лучшее сцепление и распределение клея. Испытания соединений на прочность показали, что ни одна конкретная схема не дает значительно лучших результатов, чем другая. | ||||||||||

Скошенные концы В дополнение к рифленым сторонам предварительно обрезанные дюбели имеют скошенные концы. | ||||||||||

| Это означает, что углы срезаны под углом 45 градусов. | ||||||||||

| Скошенные края на конце дюбеля облегчают вставку в отверстия, просверленные в куске дерева. Это связано с тем, что фаска уменьшает размер поверхности дюбеля, который входит в отверстие. | ||||||||||

Преимущества и недостатки нарезных дюбелей | ||||||||||

| ||||||||||

Дюбель | ||||||||||

Настройка Стержни для дюбелей изготавливаются из самых разных пород дерева, что дает вам широкий выбор цветов. | ||||||||||

| Их можно разрезать до любого размера с помощью пилы или долота, что означает, что они могут быть адаптированы для использования в столярных работах или других проектах по деревообработке (например, для изготовления лука или игрушек). | ||||||||||

| Стержни для дюбелей полезны, когда вам нужно только небольшое количество дюбелей для проекта, так как предварительно вырезанные дюбели обычно поставляются в ванночках с определенным количеством. | ||||||||||

Гладкие дюбелиПосле того, как вы отрезали кусок дюбельного стержня, у вас останется более короткий дюбель, называемый «штифтом». Это самая простая форма штифта для дюбелей, которая лишена некоторых преимуществ предварительно вырезанных штифтов (см. | ||||||||||

| На этих штифтах для дюбелей нет канавок или фасок, что означает, что клей не может растекаться по внешней стороне дюбеля. Это может сжать клей и привести к растрескиванию дерева. | ||||||||||

| Сверление отверстия большего размера может помочь вам избежать этого, но это приведет к более слабому соединению. Это связано с тем, что дюбель не будет находиться заподлицо со стенками отверстия, и поэтому будет возможно движение между двумя деревянными брусками. В крайних случаях это также может вызвать проблемы с выравниванием. | ||||||||||

Преимущества и недостатки дюбелей | ||||||||||

| ||||||||||

Дюбель по сравнению с врезным и шиповым: новый взгляд на

Дюбель по сравнению с врезным и шиповымФон

Когда я написал свой косяк статью об испытаниях на прочность, я пришел к выводу, что врезное и шиповое соединение был немного прочнее, чем соединение с несколькими дюбелями.

Затем я сказал, что несколько дюбелей, которые я использовал, были аналогичны тем, которые производится с помощью специального зажимного приспособления. Это запросило электронное письмо от производители приспособления указали, что я на самом деле не использовали их приспособление, и что геометрия сустава не такая, как у них. Они попросили меня удалить все ссылки на название их продукта, и что на тот случай, если моя страница окажется на видном месте в результатах поиска их продукт, их юрист обсуждал этот вопрос непосредственно с Google, Yahoo и другие поисковые системы.

Имея небольшую долю в этом вопросе, я удалил все ссылки на их приспособление и название компании. Будь я мудрее, я бы был конец истории.

Однако через несколько недель я заметил на публичном форуме, где обсуждались мои тесты, следующее: заявление одного из людей, работающих на производителей приспособления для дюбелей (которое должно остаются безымянными в этой статье):

- “Мы предоставим [имя удалено] автору для тестирования, если тест на прочность сможет

проводиться с использованием оптимально сконструированного [название удалено] Соединение по сравнению с эквивалентом

м&т сустав.

Мы уже делали это со Стивом М. из Канадского форума по деревообработке».

Мы уже делали это со Стивом М. из Канадского форума по деревообработке». | Образцы, присланные мне |

Я бы предпочел, чтобы врезная деталь была довольно толстой, но производители

приспособление для дюбеля настаивало на том, чтобы оно было 3/4 дюйма (18 мм). Я полагал, что это не оставит столько древесины

по обе стороны от паза, поэтому я предложил использовать паз шириной 1/4 дюйма против 3/8 дюйма.

широкие дюбели, на что согласились производители приспособления для дюбелей.

Я почти уверен, что количество оставшегося материала и, вероятно, мой выбор 1/4-дюймовых шипов

шипы размером более 3/8 дюйма, вероятно, стали ключевым фактором, повлиявшим на результаты испытаний.

Производители зажимных приспособлений для дюбелей всегда тестируют шип 3/8 дюйма на ложе 3/4 дюйма.

Я полагал, что это не оставит столько древесины

по обе стороны от паза, поэтому я предложил использовать паз шириной 1/4 дюйма против 3/8 дюйма.

широкие дюбели, на что согласились производители приспособления для дюбелей.

Я почти уверен, что количество оставшегося материала и, вероятно, мой выбор 1/4-дюймовых шипов

шипы размером более 3/8 дюйма, вероятно, стали ключевым фактором, повлиявшим на результаты испытаний.

Производители зажимных приспособлений для дюбелей всегда тестируют шип 3/8 дюйма на ложе 3/4 дюйма.

Геометрия соединения

Мы решили провести тесты из красного дуба размером 3 7/8 x 3/4 дюйма (72 x 18 мм). соединение с четырьмя дюбелями с проникновением дюбеля на один дюйм. Дюбельные соединения были подготовлены производителями приспособления для дюбелей и отправлены мне. Они также отправили несколько заготовок из того же материала, чтобы я мог сделать врезные и шиповые соединения. значительно различаются, но вся древесина из одного и того же источника, надеюсь, это источник изменчивости будет меньше.

Я использовал пустые доски, чтобы сделать врезные и шиповые соединения с сопоставимой геометрией.

проникновение 1 дюйм и ширина шипа 2 3/8 дюйма. Я выбрал толщину шипа 1/4″. С прикладом

толщиной всего 3/4 дюйма, не имело особого смысла резать столько материала

сделать врезку.

Используемые дюбели представляли собой предварительно сжатые дюбели из твердой древесины длиной 2 дюйма с дюбель, проникающий в любую деталь на 1 дюйм.

Учитывая ширину приклада, было бы разумнее сделать более глубокое соединение, но единственным другим вариантом для предварительно сжатых дюбелей было использовать 4-дюймовые дюбели. Это означало бы 2 дюйма с каждой стороны, но у меня не было фреза 1/4 дюйма, достаточно длинная, чтобы вырезать пазы такого же размера. Они хотели Сохраняйте стыки симметричными, поэтому используйте неравное проникновение с обеих сторон. не вариант.

Для испытаний мы использовали клей WeldBond и ProBond.

Тестовая установка

|

Поскольку мои весы в ванной показывают только 300 фунтов, я разделил силу между

домкрат между двумя точками, чтобы только половина силы давила на ванную

шкала. Таким образом, каждый фунт, показанный на весах, будет равен двум фунтам, приложенным к весу.

соединение. С шарниром в 1 футе от поверхности стыка, каждый фунт весов для ванной комнаты

работает до двух футов-фунтов.

Таким образом, каждый фунт, показанный на весах, будет равен двум фунтам, приложенным к весу.

соединение. С шарниром в 1 футе от поверхности стыка, каждый фунт весов для ванной комнаты

работает до двух футов-фунтов.

| Этот шарнир в верхней части домкрата обеспечивал применяется на правильном расстоянии |

Мое приспособление прикладывало усилие на расстоянии одного фута от сустава, в то время как приспособление, используемое производителями приспособления для дюбелей, прикладывает усилие очень близко к суставу (примерно 2 дюйма), что приводит к нагрузке на сустав. соединение, которое имеет существенную составляющую поперечной силы.

Настоящие мебельные соединения, как правило, испытывают нагрузку от более умеренных сил, прикладываемых к

большее расстояние, поэтому мне больше нравятся мои тесты. Думать о

напряжения в стыке между деталью, из которой состоит спинка стула, и ножками

и часть, удерживающая сиденье, когда толстяк откидывается на спинку стула. Стресс

от силы, приложенной на приличном расстоянии от самого сустава.

Стресс

от силы, приложенной на приличном расстоянии от самого сустава.

Проведение тестов

| Для каждого испытанного соединения древесина растрескивалась до соединения сама стала отделяться |

Поскольку вертикальная деталь была относительно тонкой по отношению к стыку,

каждое соединение первоначально расщепляется на вертикальной части до того, как

сам сустав начал поддаваться.

Этой проблемы можно было бы избежать, используя гораздо более толстый вертикальный

кусок, как я делал в своих предыдущих тестах,

но производители приспособления для дюбелей хотели, чтобы обе части были толщиной 3/4 дюйма.

| Штифтовое соединение после испытаний.  Очень похоже на сустав в

На предыдущем изображении этот стык изначально треснул в вертикальном элементе.

Как только усилие было устранено, эта трещина снова полностью закрылась. Остаток щели все еще виден,

хотя он в основном закрылся после снятия силы. Очень похоже на сустав в

На предыдущем изображении этот стык изначально треснул в вертикальном элементе.

Как только усилие было устранено, эта трещина снова полностью закрылась. Остаток щели все еще виден,

хотя он в основном закрылся после снятия силы. |

Как бы то ни было, в целом шпоночные соединения имели более высокое усилие для начального растрескивание, но немного меньшее усилие для последующего разделения сустава.

Это спорный вопрос, какая сила является фактической точкой отказа сустава.

Столб, расщепляющийся, безусловно, является точкой отказа. Но если сила

был удален после этого момента, открывшаяся щель снова закрылась, и никто не

тем мудрее, что этот сустав на самом деле «вышел из строя». Соединение показано слева

на самом деле треснул, как сустав на предыдущем изображении. Но однажды

дюбели отпустили, та трещина снова закрылась, так что этой трещины даже не видно

на фотографии.

Но вторичная поломка также сомнительна. К тому моменту, когда дюбели или шип на самом деле выпустили из дерева, в котором они были, все совсем отклонилось. Была также изменчивость, где древесина действительно раскололась. Чем ближе он раскололся до сустава, тем меньше осталось дерева, которое можно было бы удержать. Итак, используя конечная сила разделения также может быть не такой уж реалистичной.

Меня всегда удивляло, что, когда журналы по деревообработке проводят совместные испытания, они не лезь в такие дела. Красивое финальное число, безусловно, звучит лучше. чем мутить воду большим количеством анализов и дискуссий. Я подозреваю тесты, проведенные в журналах по деревообработке, часто имеют схожие проблемы, но я думаю они считают, что люди просто хотят получить ответ, а не много дискуссий о достоверность результатов.

Я решил, что должен представить как силу первоначального взлома, так и

сила, необходимая для окончательного разделения в моих результатах, но это где

У меня начались проблемы с производителем.

Создателям дюбеля требовалось всего сил. начального крекинга следует рассматривать как результаты, а все остальные числа, которые следует исключить из отчета, что сделало бы шпоночное соединение победителем. Я не чувствовал, что это будет реалистично. Это нормально испытайте соединение, по крайней мере, до точки максимального усилия. Первоначальный взлом открытый даже не ломал сам сустав, так что это была даже мера сустава сила? Конечно, открывающая сила взлома в среднем была больше для шпунтовые соединения. Это может быть связано с тем, что дюбельные соединения срезаются немного меньше. древесины вертикальной детали, таким образом, ослабляя ее меньше.

Конечно, у каждого из нас были свои мотивы и предубеждения. Создатели дюбелей гордятся

в утверждении, что их соединения прочнее, чем врезные и шиповые соединения

и, вероятно, искали другой тест, чтобы подтвердить это утверждение.

Я не продаю дюбеля, но немного зарабатываю.

продажа

чертежи долбежного станка и чертежи шипорезного приспособления. так что я не особенно интересовался тем, чтобы врезные и шиповые соединения выглядели плохо.

так что я не особенно интересовался тем, чтобы врезные и шиповые соединения выглядели плохо.

И поэтому, возможно, неудивительно, что, когда производители приспособления для дюбелей тестируют их соединений против врезных и шиповых соединений выигрывает шпунтовое соединение, тогда как при Я проверяю это, врезное и шиповое соединение работает немного лучше.

Конечно, если бы я захотел, манипулировать результатами было бы тривиально легко. Поскольку древесина разнообразна, все, что нужно сделать, это выбрать правильные детали и правильные результаты, чтобы сделать результаты окончательно пойти в ту или иную сторону.

Цифры

| Соединение | Клей | Деревянные расколы сила Вытягивание после | деревянных щелей Максимальное усилие | Дюбель | ProBond | 135 | 80 (исключен) | 135 | Дюбель | ProBond | 115 | 110 | 115 | Дюбель | WeldBond | 105 | 105 | 105 | Дюбель | WeldBond | 130 | 135 | 135 | Средний дюбель: | 121 | 9 0008 116 | 123 | Врезной и шиповой | WeldBond | 95 | 140 | 140 | Врезной и шиповой | ProBond | 110 | 135 | 135 | Средний паз и шип 1/4 дюйма: | 103 | 138 | 138 | | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Каждый фунт представляет

момент в два футо-фунта, приложенный к суставу. Два футо-фунта соответствуют 2,7

Изгибающий момент в ньютон-метрах, поэтому 100 фунтов в этой таблице будут равны 270 ньютон-метрам.

Каждый фунт представляет

момент в два футо-фунта, приложенный к суставу. Два футо-фунта соответствуют 2,7

Изгибающий момент в ньютон-метрах, поэтому 100 фунтов в этой таблице будут равны 270 ньютон-метрам. По этим цифрам трудно прийти к какому-либо определенному выводу. Учитывая вариацию

в соединениях одного типа разница в силе разрушения недостаточна для

сделать какой-либо статистически значимый вывод. И тогда вопрос в том,

какое число считается? Можно было бы объявить победителем любой тип сустава.

А вот шпунтовое соединение разошлось таким же образом. Он раскололся чуть не до концы дюбелей. Заостренные концы дюбелей не обеспечивали полезная поверхность склеивания, так что раскол немного отступает от кончиков дюбелей. Преимущество здесь врезного и шипового соединения, при этом поверхность клея расширяется.

полностью в плоскодонную дыру.

полностью в плоскодонную дыру.Последствия

Учитывая, как стыки изначально раскрылись рядом с стыком, я прикинул, сколько древесины было оставлено по обе стороны сустава, является ключевым фактором в этом тесте. Результаты были довольно близки, и, как я это вижу, если бы я сделал свои шипы 3/8 дюйма вместо толщины 1/4″, я ожидаю, что оставшийся материал вокруг врезной был бы слабее, и соединение на дюбелях победило бы. Конечно, мои шипы остались нетронутыми, поэтому уменьшение толщины шипов не ослабило суставы. Моя интуиция подсказывает, что шип должен быть как минимум в пять раз длиннее своей толщины. до того, как возникнет риск разрыва самого шипа. Я предложил провести еще один набор тестов с шипами шириной 3/8 дюйма, но к этому моменту

производители приспособления больше не хотели иметь ничего общего с этими тестами.

Они также указали, что использовали некачественные

качественных дюбелей для двух испытаний и настаивал на том, чтобы два дюбельных соединения

которые не сработали при меньших усилиях, исключаются из результатов. Мне было не до смеха. Зачем им намеренно использовать дюбеля низкого качества,

и почему они только сказали мне, что они сделали так после того, как тесты были запущены?

Мне было не до смеха. Зачем им намеренно использовать дюбеля низкого качества,

и почему они только сказали мне, что они сделали так после того, как тесты были запущены?

Все это показалось мне немного странным. Штифтовые соединения на самом деле работали довольно хорошо в моих тестах, почти так же хорошо, как врезные и шиповые соединения. Повторяемость в испытания деревянных соединений, как правило, неудовлетворительны, и при всей изменчивости трудно сказать точно, что один косяк лучше другого. Но производители приспособления для дюбелей настаивали на том, чтобы их суставы всегда сильнее. Мы не смогли прийти к соглашению о толковании результатов, и я не хотел упускать образцы и силы разделения, которые предположил, что врезные и шиповые соединения были прочнее. И поэтому, чтобы быть в безопасности, я полагаю, что это лучше всего, если я сохраню анонимность создателей приспособления для дюбелей.

Учитывая все это, я был рад, что использовал только некоторые косяки, которые мне прислали,

в отличие от принятия от них одного из их причудливых приспособлений для дюбелей. Я думаю, что работа с любым производителем для целей обзора

ставит человека в затруднительное положение, особенно если

просмотрите приспособление, которое вам не нравится. Так что пока корпоратив

иногда неплохо было бы иметь спонсорство, без него жизнь намного проще.

Теми темпами, которые я иду, сомневаюсь, что производители склонны ко мне подходить 🙂

Я думаю, что работа с любым производителем для целей обзора

ставит человека в затруднительное положение, особенно если

просмотрите приспособление, которое вам не нравится. Так что пока корпоратив

иногда неплохо было бы иметь спонсорство, без него жизнь намного проще.

Теми темпами, которые я иду, сомневаюсь, что производители склонны ко мне подходить 🙂

Дальнейшие мысли

Для типа геометрии, используемой в этом тесте, я не думаю, что это имеет большое значение, если вы используйте врезное и шиповое соединение или соединение с несколькими дюбелями. В конце концов, это дерево что сломается первым.Какой тип сустава работает лучше всего, зависит от множества факторов. Если этот тест если бы он был сделан из очень мягкого дерева, соединение штифтом, вероятно, преимущество, потому что четыре дюбеля из твердой древесины, вероятно, были бы прочнее, чем шип хвойных пород.

Любой сустав можно улучшить, но по-разному. Дюбель

можно было бы сделать намного глубже для более прочного сустава.

: Как использовать дюбеля для соединения деревянных элементов

: Как использовать дюбеля для соединения деревянных элементов

ниже).

ниже).