Как выбрать сверло — РИНКОМ

Как выбрать сверло — РИНКОМГлавная

Статьи

Как выбрать сверло Как выбрать сверло

27 апреля 2022

Гирин Кирилл

Обработка любых материалов требует использования специального оборудования, поэтому знать, как выбрать сверло, крайне важно.

В материале:

- Чем отличается сверло от фрезы?

- Как выбрать сверло по металлу?

- Как выбрать сверло по бетону?

- Как выбрать сверло по дереву?

- Разновидности защитных покрытий

- Разновидности хвостовиков

- Производители сверл

- Часто задаваемые вопросы

Чем отличается сверло от фрезы?

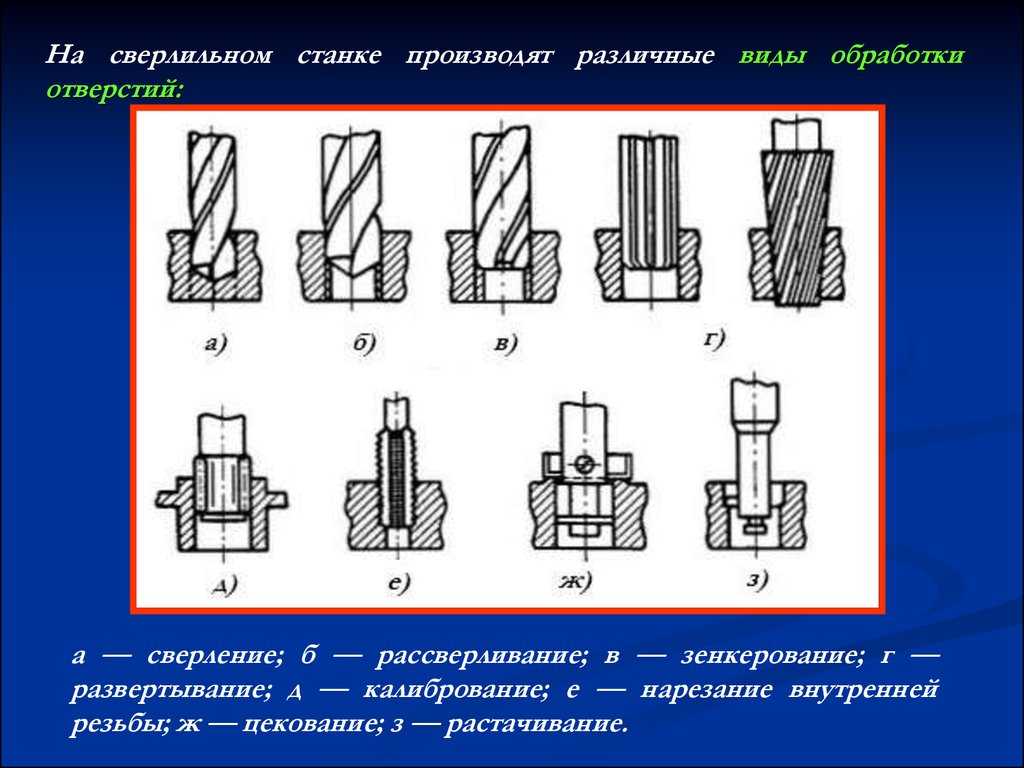

Отличие сверла от фрезы заключается в типе выполняемых работ. Фреза оставляет на поверхности заготовки желобки и борозды, а сверло создает сквозное или глухое отверстие.

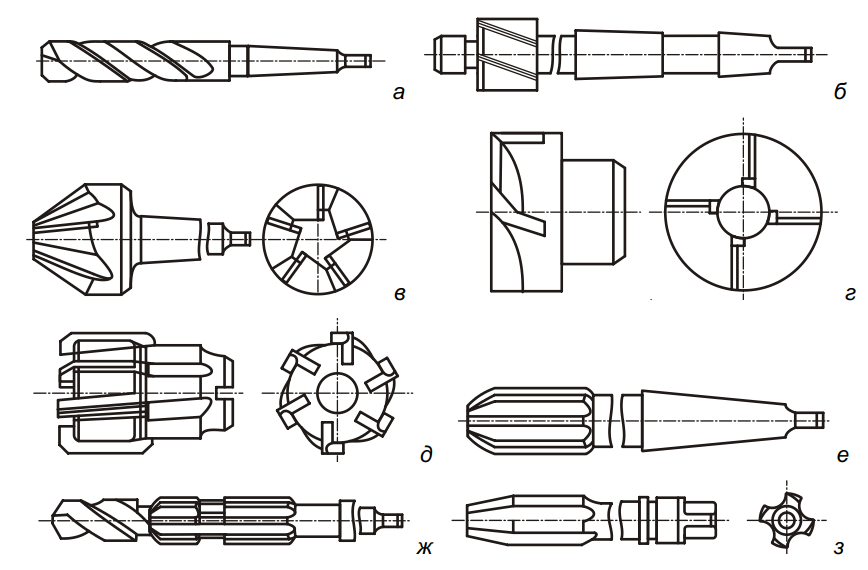

Рис. 1 Отличие сверл из разных материалов

Перед тем как выбрать сверло, необходимо определить, какой материал будет подвергаться обработке. Различают сверла по:

- металлу;

- бетону;

- дереву.

Рис. 2 сверла по металлу

Как выбрать сверло по металлу?

Чтобы понять, как выбрать сверло по металлу среди прочих видов сверл, необходимо знать их особенности. Во-первых, форма заточки сверл по металлу обеспечивает перпендикулярное, а не коническое дно. Во-вторых, все изделия имеют режущую кромку, расположенную под определенным углом. Например:

- 116–118º для стали, чугуна, твердой бронзы;

- 120-130 º для латуни или мягкой бронзы;

- 125 º для меди;

- 140º для алюминия.

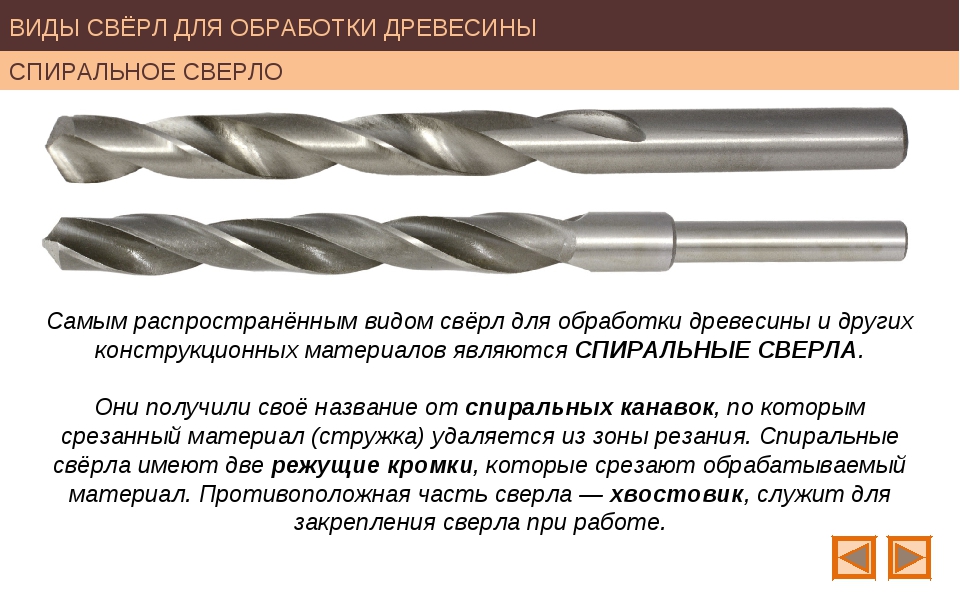

Наиболее распространенный тип сверла для металлических изделий — спиральный, с двумя режущими кромками в виде винтовых канавок. Угол канавок к оси инструмента может составлять от 10 до 45 градусов.

Сверла по металлу должны быть особенно прочными и износостойкими, поэтому их производят из быстрорежущей (Р6М5) либо легированной (9ХС) стали. Маркировка указывается на корпусе изделия.

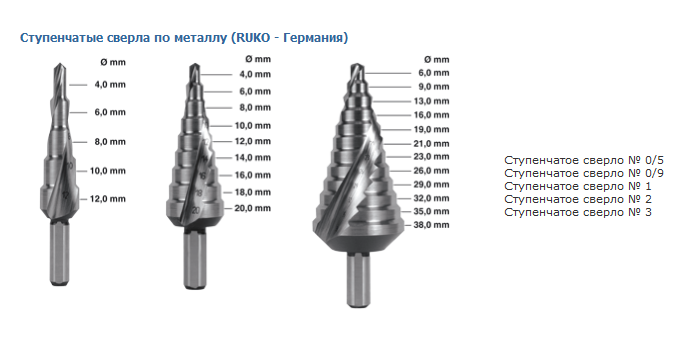

Производители предлагают сверла по металлу в следующем исполнении:

- спиральные, классические;

- конические, для работы с тонколистовыми заготовками;

- корончатые, для отверстий большого диаметра.

Также в продаже ступенчатые сверла. Они позволяют получить отверстия разных диаметров, не меняя инструмент.

Чтобы уточнить,

Как выбрать сверло по бетону?

Рассмотрим, как выбрать сверло по бетону или победитовое сверло. При покупке такого инструмента необходимо обратить внимание на его наконечник. Он должен быть выполнен из твердого сплава, например, кремния, кобальта или карбида вольфрама.

Еще одним важным критерием выбора является симметрия наконечника. Изделия с нарушенной геометрией создают неровные отверстия большего диаметра.

Сверла по бетону нельзя применять для обработки других материалов, поэтому если в процессе сверления стены вы дошли до металлической арматуры, необходимо сменить оснастку.

Производители предлагают следующие типы сверл по бетону:

- спиральные, классические;

- буровые, аналогичные спиральным, но с более длинными и широкими канавками;

- корончатые для крупных отверстий.

Отличить сверло по бетону можно по цвету, синему или белому.

Рис. 3 сверла по бетону Рис. 4 сверла по дереву

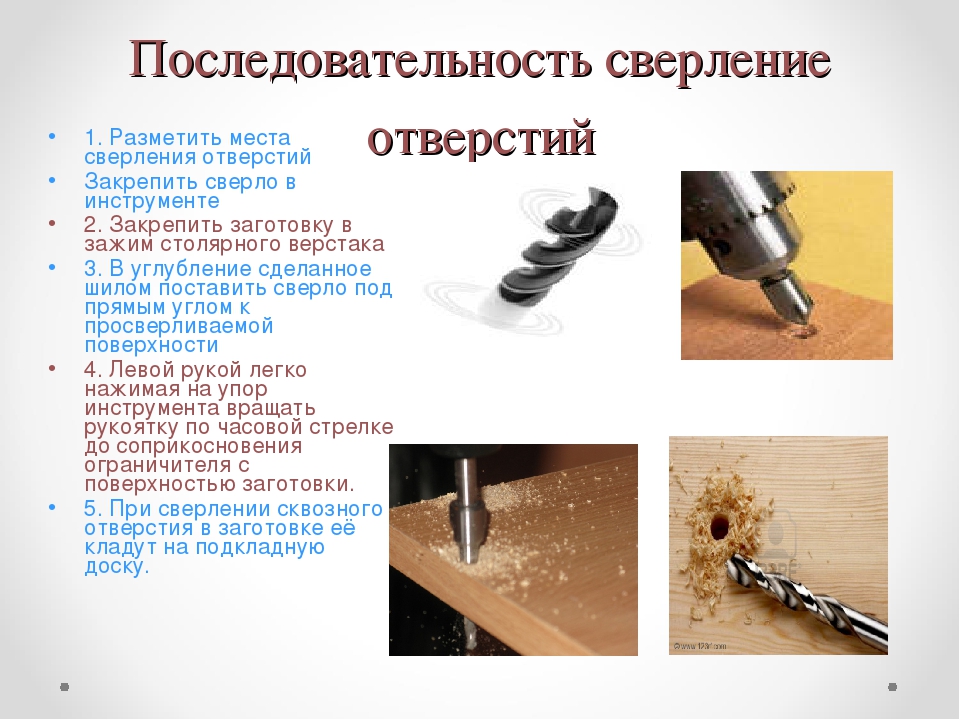

Как выбрать сверло по дереву?

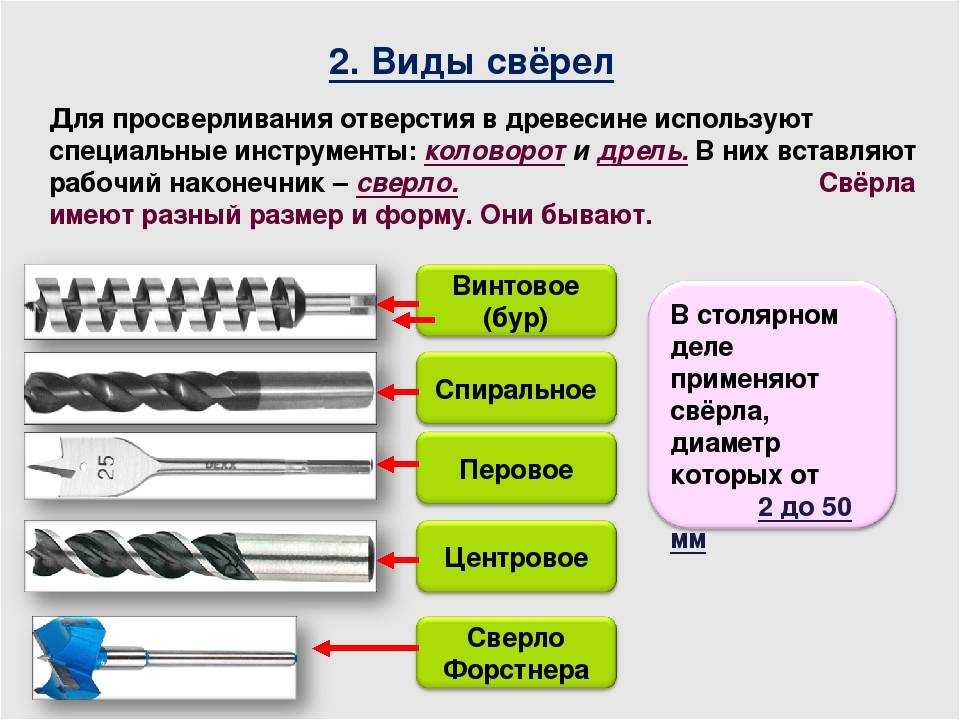

Еще один важный для рассмотрения вопрос — как выбрать сверло по дереву. Данные изделия существуют в следующих модификациях:

- Винтовые. Имеют заостренный наконечник с резьбой и внешне напоминают саморез. Обеспечивают максимально точное сверление.

- Перьевые. Изготавливаются в форме лопатки с острым наконечником, который создает глухие отверстия диаметром от 8 до 40 мм. При работе с таким сверлом необходимо своевременно убирать образовавшуюся стружку.

- Спиральные. Визуально похожи на сверла по металлу, но на конце изделия находится небольшой острый наконечник для разметки отверстия.

- Концевые пилы. Инструмент, напоминающий корончатые сверла, но с зубьями для дерева на концах.

- Балеринки.

Настраиваемые сверла для создания отверстий различного диаметра.

Настраиваемые сверла для создания отверстий различного диаметра.

Также в продаже сверла-форстнера. Инструмент имеет 2 режущие кромки, ориентирован на мебельное производство.

Получить больше информации о различиях сверл по дереву, бетону и металлу поможет материал «Как отличить сверла по дереву, металлу и бетону».

Разновидности защитных покрытий

Большинство сверл по металлу имеют защитные покрытия. От его качества зависит эффективность и срок службы инструмента. Определить, какую обработку прошло изделие, можно по цвету:

- серый, стальной цвет говорит о том, что дополнительную обработку сверло не проходило;

- черный цвет означает, что изделие имеет повышенную прочность за счет обработки перегретым паром;

- золотистый цвет — сверло имеет высокую прочность вследствие снятия напряжений внутри металла;

- ярко-золотой цвет означает, что на поверхность изделия нанесено покрытие из нитрида титана, поэтому оно является высокопрочным и долговечным.

Дополнительные свойства сверл обеспечивает покрытие из таких материалов, как: оксидная пленка, алмазная крошка, титан. Благодаря этому инструменты становятся невосприимчивыми к коррозии и устойчивыми к истиранию.

Получить дополнительную информацию о внешней защите инструмента поможет статья, посвященная упрочняющим покрытиям.

Рис. 5 сверла, различающиеся по цветам в зависимости от покрытия

Разновидности защитных покрытий

При выборе сверла важно обращать внимание на способ его крепления. По типу хвостовиков различают следующие виды оснастки:

- универсальные цилиндрические;

- конус Морзе для силовых работ;

- цилиндрические SDS для перфораторов и ударных дрелей;

- трехгранники для передачи большого крутящего момента;

- шестигранники для кулачковых патронов и магнитных держателей.

Рис. 6 типы хвостовиков сверл

6 типы хвостовиков сверл

Производители сверл

Приобрести изделия для сверления металла, дерева и бетона предлагают отечественные и зарубежные производители. Продукция различается геометрией, материалом изготовления, ценой и прочими параметрами.

Компания «РИНКОМ» представляет широкий спектр металлорежущего инструмента. На сайте представлены сверла от Винницкого и Томского инструментального завода. Покупателям доступны сверла Секира, STV, RUKO и GUHRING.

Также вы можете заказать сверла от других известных производителей или купить изделия, выполненные на заказ, обратившись в компанию «РИНКОМ».

Часто задаваемые вопросы

Как выбрать сверло под дюбель?

Для оснований, обладающих достаточной прочностью, диаметр сверла должен соответствовать диаметру дюбеля. Если опора имеет малую несущую способность, стоит выбрать сверло диаметром на 1 – 2 мм меньше.

Как выбрать диаметр сверла?

Диаметр сверла должен соответствовать требованиям к технологическому размеру отверстия.

Как выбрать сверло под саморез?

Саморез имеет заостренный конец, что исключает подготовку отверстия перед его закручиванием. Если такая необходимость все-таки возникла, стоит использовать сверла диаметром 0,5 – 1 мм.

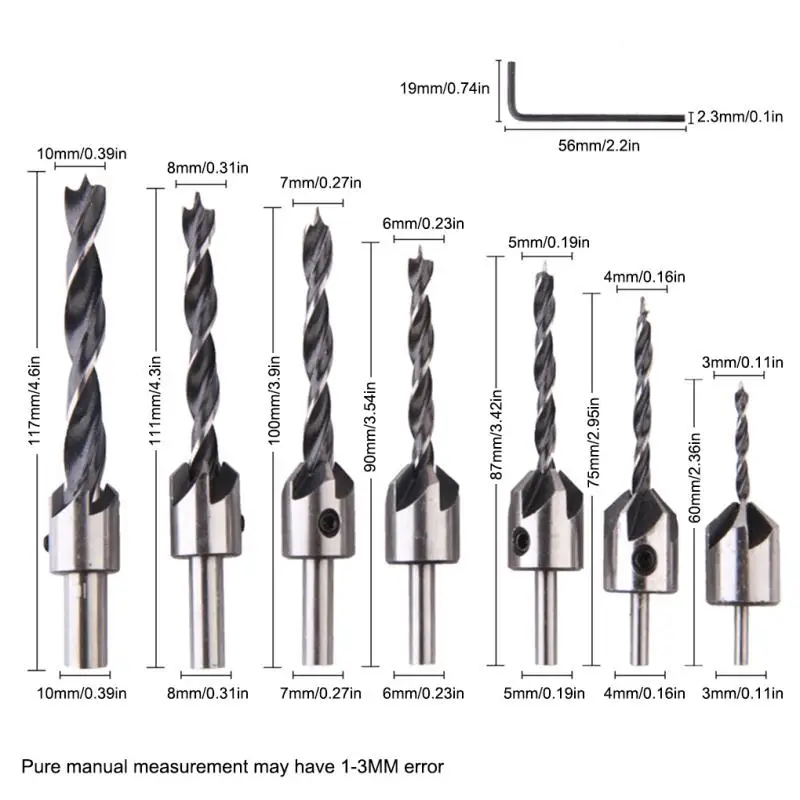

Как выбрать сверло под конфирмат?

Подготовить отверстия под конфирмат помогут сверла соответствующего диаметра. Например, для работы с метизами 6,5х50 мм необходимо использовать инструмент диаметром 4,5 мм для резьбы и 7,0 мм для гладкой части.

Как выбрать сверло под метчик?

Диаметр сверла под метчик должен быть на 1 – 2 мм меньше диаметра резьбы. Это позволит оставить материал для формирования витков.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

12 января 2023

Рейтинг сверлильных станков8 августа 2022

Как выбрать угольник

10 января 2022

Сверление рельс

9 декабря 2021

Способы заточки ступенчатых сверл

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

инженер поможет – Типы концевых фрез и разница между концевой фрезой и сверлом

Высокоавтоматизированное фрезерование — это универсальный процесс обработки, позволяющий изготавливать детали практически любой формы. Концевое фрезерование в основном отличается от других процессов типом инструмента, который используется для обработки материалов. В этой статье мы расскажем о видах концевых фрез, что такое концевая фреза, а также разберемся, чем отличается концевая фреза от сверла.

В концевом фрезеровании используется концевая фреза, которая представляет собой цилиндрическую фрезу с несколькими режущими кромками как на периферии, так и на торце, что позволяет выполнять торцевую резку и резку по периферии.

Что такое концевая фреза?

Концевая фреза представляет собой тип фрезы, предназначенный для осевой обработки и примяемая для торцевого, профильного, копирующего, торцевого и плунжерного фрезерования. Концевые фрезы и другие режущие инструменты могут быть изготовлены из множества материалов, таких как твердосплавные пластины (подходят для высокопроизводительного фрезерования), быстрорежущая сталь (когда требуется специальная форма инструмента), керамические пластины (для высокоскоростной обработки с большим припуском) и алмазные вставки (предлагают жесткие допуски детали). Быстрорежущая сталь (HSS) и карбид вольфрама являются двумя наиболее распространенными материалами для изготовления концевых фрез. Концевые фрезы позволяют выполнять прецизионную обработку для изготовления фрезерованных деталей широкого назначения, включая ювелирные изделия, изготовление вывесок, изготовление пресс-форм, печатных плат, резьбу по дереву, детали машин и многое другое. Доступны концевые фрезы различной длины, диаметра, канавки и типа.

Концевые фрезы и другие режущие инструменты могут быть изготовлены из множества материалов, таких как твердосплавные пластины (подходят для высокопроизводительного фрезерования), быстрорежущая сталь (когда требуется специальная форма инструмента), керамические пластины (для высокоскоростной обработки с большим припуском) и алмазные вставки (предлагают жесткие допуски детали). Быстрорежущая сталь (HSS) и карбид вольфрама являются двумя наиболее распространенными материалами для изготовления концевых фрез. Концевые фрезы позволяют выполнять прецизионную обработку для изготовления фрезерованных деталей широкого назначения, включая ювелирные изделия, изготовление вывесок, изготовление пресс-форм, печатных плат, резьбу по дереву, детали машин и многое другое. Доступны концевые фрезы различной длины, диаметра, канавки и типа.

Распространенный тип концевых фрез

Концевые фрезы можно классифицировать по количеству канавок, углу наклона спирали, форме, материалам, покрытию и т. д. Здесь мы поговорим о некоторых распространенных типах концевых фрез.

д. Здесь мы поговорим о некоторых распространенных типах концевых фрез.

1. Концевые фрезы различной формы

– Концевая фреза со сферическим концом: с радиусом вна торце. Эта фреза обеспечивает лучшее качество поверхности, обеспечивает закругленный проход, идеально подходит для обработки трехмерных контуров, неглубоких пазов, карманов и контурных операций.

– V-образные насадки: с малыми углами и наконечниками, создают V-образный проход, используемый для гравировки, узких разрезов и мелкой, деликатной гравировки букв и линий для изготовления знаков. Концевые фрезы с V-образной насадкой бывают двух видов: на 60° или 90°.

– Концевая фреза «рыбий хвост»: с режущими кромками на одном конце, которые могут быть намного тоньше, чем на другом конце, концевые фрезы «рыбий хвост» могут погружаться непосредственно в ваш материал и создавать плоскую поверхность, предотвращая расщепление или прорыв, создавая чистые кромки на тонком материале и изготавливайте карманы с плоским дном, подходящие для погружной фрезеровки и создания точных контуров. С концевыми фрезами «рыбий хвост» вы также можете получить красивые прямые углы в нижней части любой вставной секции геометрии.

С концевыми фрезами «рыбий хвост» вы также можете получить красивые прямые углы в нижней части любой вставной секции геометрии.

– Квадратные концевые фрезы: также известные как плоские концевые фрезы, представляют собой универсальные фрезы, которые производят плоские разрезы с идеальными углами 90 ° в заготовке, включают фрезерные операции, такие как боковое фрезерование, торцевое фрезерование и многое другое. Квадратные концевые фрезы можно использовать на черновой или чистовой стадии.

– Концевые фрезы со сферическим концом: также называемые концевыми фрезами с угловым радиусом, этот тип фрезы представляет собой комбинацию «рыбий хвост» и сферический, также с плоским дном, но с закругленными углами. Концевые фрезы с выпуклой головкой часто используются для фрезерования пресс-форм (пресс-форм для литья пластмасс под давлением, форм для литья под давлением и т.

2. Концевые фрезы с разным количеством канавок

Спиралевидные режущие зубья на концевых фрезах представляют собой канавки, которые обеспечивают свободный путь для удаления стружки во время процесса обработки. Концевые фрезы доступны с 2, 3 или 4 зубьями, более распространены концевые фрезы с 2 и 4 зубьями. Большее количество канавок обеспечивает более гладкую поверхность, а меньшее количество канавок лучше очищает стружку и препятствует накоплению тепла.

Концевые фрезы доступны с 2, 3 или 4 зубьями, более распространены концевые фрезы с 2 и 4 зубьями. Большее количество канавок обеспечивает более гладкую поверхность, а меньшее количество канавок лучше очищает стружку и препятствует накоплению тепла.

– Концевая фреза с 2 зубьями: подходит для работы с деревом и алюминием, поскольку они дают крупную стружку

– Концевая фреза с 4 зубьями: используется для обработки большинства других материалов, режет более твердые материалы, чем 2 зубья.

3. Концевые фрезы из различных материалов

– Быстрорежущая сталь (HSS): дешевле, чем твердосплавные инструменты, но также быстрее притупляется

– Твердый сплав: хрупкий и может расколоться, обеспечивает лучшую износостойкость и ударную вязкость. Твердосплавные концевые фрезы чрезвычайно термостойкие и используются для высокоскоростной обработки некоторых из самых твердых материалов.

– Цельные твердосплавные концевые фрезы: значительно более твердые, жесткие и более износостойкие, чем другие типы фрез.

Концевые фрезы также бывают с разными покрытиями и углами наклона спирали.

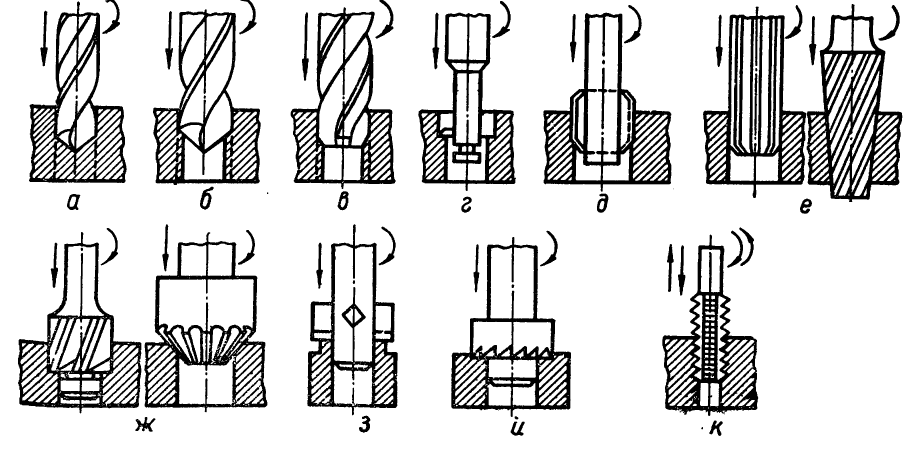

Разница между концевой фрезой и сверлом

1. Вращающиеся концевые фрезы режут из стороны в сторону или в горизонтальном направлении, многие фрезы могут резать как в осевом, так и в поперечном направлении, в то время как сверла, которые погружаются непосредственно в материал, перемещаются только вверх и вниз и врезаются вертикально.

2. Концевые фрезы – это универсальные фрезы, используемые для обработки пазов, профилей, полостей и других элементов, сверло используется для резки или изготовления круглых отверстий.

3. Концевые фрезы также можно использовать для обработки отверстия, но для этого требуется уже просверленное отверстие, вы можете использовать сверло, работающее с материалом непосредственно для обработки отверстия.

4. Наконечник сверл часто затачивают в форме конуса, за исключением алмазных сверл с плоским концом, концевые фрезы доступны в различных формах и спецификациях, обычные концевые фрезы имеют плоский наконечник и сферическую головку. концевая фреза с профилем на режущем конце. Вы можете выбрать подходящую концевую фрезу в зависимости от обрабатываемого материала и требуемой чистоты поверхности.

концевая фреза с профилем на режущем конце. Вы можете выбрать подходящую концевую фрезу в зависимости от обрабатываемого материала и требуемой чистоты поверхности.

Разница между сверлением и нарезанием резьбы

В чем разница между сверлением и нарезанием резьбы?

Сверление и нарезание резьбы — это процессы, включающие использование специальных режущих инструментов для удаления металла с объекта с целью создания либо резьбового отверстия, либо просто гладкого отверстия на поверхности объекта. Однако, хотя на первый взгляд они могут показаться похожими, сверление и нарезание резьбы на самом деле служат совершенно разным целям, а также требуют очень разных типов инструментов и процессов для успешного выполнения. Давайте посмотрим, чем отличаются эти два процесса, для чего они используются и почему в определенных обстоятельствах один из них может быть более подходящим, чем другой.

Что такое сверление и нарезание резьбы

Сверление и нарезание резьбы — это процессы, которые используются для создания отверстий в металлических деталях. Хотя иногда бывает трудно различить их, есть небольшое, но важное различие. Сверление включает в себя использование инструмента, известного как сверло (или концевая фреза), которое вращается вокруг своей оси, проталкиваясь через предварительно просверленное отверстие, чтобы создать новое отверстие. С другой стороны, при нарезании резьбы используется внешнее режущее устройство, которое вкручивается в уже существующие нити, чтобы нарезать их дальше.

Хотя иногда бывает трудно различить их, есть небольшое, но важное различие. Сверление включает в себя использование инструмента, известного как сверло (или концевая фреза), которое вращается вокруг своей оси, проталкиваясь через предварительно просверленное отверстие, чтобы создать новое отверстие. С другой стороны, при нарезании резьбы используется внешнее режущее устройство, которое вкручивается в уже существующие нити, чтобы нарезать их дальше.

Часто используются в сочетании друг с другом при работе с металлами. Например, если вы хотите создать отверстие для винта, которое простирается глубже, чем на 1 резьбу, вы будете использовать сверло для резьбы.

Как они соотносятся друг с другом

Как сверление, так и нарезание резьбы являются распространенными способами вырезания внутренних отверстий в металле, пластике, дереве или других материалах. Основное отличие заключается в том, как вы измеряете отверстие перед его вырезанием в материале.

При нарезании резьбы вы используете стандартный метчик (чаще всего с резьбой 1/4 или 3/8), чтобы нарезать резьбу в материале.

При сверлении отверстия вы создаете внутреннее отверстие, проталкивая сверло через материал. Метчик следует по уже существующей резьбе на болте или винте, тогда как у сверла нет заранее определенного маршрута. Он режет на ходу.

Как для нарезания резьбы, так и для сверления требуется специальный метчик или сверло, чтобы не повредить материал.

Существует множество способов вырезания внутренних отверстий в материале. Тем не менее, нарезание резьбы и сверление являются двумя наиболее распространенными, особенно для отверстий меньшего размера.

Преимущества сверления/нарезания резьбы по сравнению с резьбовыми компонентами

Просверливание отверстия позволяет очень точно определить, что в него входит. А с помощью сверла для метчика вы можете устранить перекрёстную резьбу при попытке вставить что-то в резьбу.

Сверло с резьбой имеет более высокую устойчивость к ошибкам, чем нарезание резьбы, поэтому вам не нужно быть таким осторожным. Из-за этого сверло с резьбой может работать быстрее, чем нарезание резьбы.

С метчиком не нужно использовать смазку. Смазка может попасть в ваши резьбы, что иногда делает их бесполезными в некоторых приложениях. Метчиковые сверла также можно использовать для фрезерных операций. Для такой операции нельзя использовать только сверление.

Сверление и нарезание резьбы

Когда речь идет о металлоконструкциях, существует ряд терминов, которые могут сбить с толку. Однако есть два термина, о которых вам следует знать: нарезание резьбы и сверление. У обоих есть свое применение.

Основное различие между нарезанием резьбы и сверлением заключается в том, что для нарезания резьбы используется сверло меньшего размера, чем при сверлении. Это оставляет зазор на нижней стороне того, что вы нажимаете. Когда вы постукиваете, вы хотите просверлить все до конца.

Для соединения двух металлических частей можно использовать как нарезание резьбы, так и сверление. Но это разные способы! Вот почему хорошо понимать их обоих!

Почему лучше использовать сверло/метчик

Удобство, простота, надежность. Решение о сверлении/нарезании резьбы вместо использования прессовой посадки или другого метода зависит от нескольких факторов: геометрии того, как (и где) две детали будут соединяться вместе, а также от того, нужно ли их разъединять в процессе эксплуатации. Например, если вы планируете установить винты, которые служат в качестве механического крепления, а также обеспечивают электрическую непрерывность (используя как проводящий металл, так и непроводящий пластик), то сверление/нарезание резьбы может быть вашим лучшим вариантом.

Решение о сверлении/нарезании резьбы вместо использования прессовой посадки или другого метода зависит от нескольких факторов: геометрии того, как (и где) две детали будут соединяться вместе, а также от того, нужно ли их разъединять в процессе эксплуатации. Например, если вы планируете установить винты, которые служат в качестве механического крепления, а также обеспечивают электрическую непрерывность (используя как проводящий металл, так и непроводящий пластик), то сверление/нарезание резьбы может быть вашим лучшим вариантом.

В приложениях, где электрическая проводимость не важна, можно использовать непроводящий материал, такой как пластик или стекло. Применение сверла/метчика также встречается в механических крепежах, где все может быть сложно.

О компании PartsBadger

Позвольте PartsBadger позаботиться о ваших производственных потребностях от прототипирования до производства. Мы здесь, чтобы помочь ответить на любые ваши вопросы о наших производственных технологиях для изготовления ваших нестандартных деталей.

PartsBadger располагает самым современным оборудованием, таким как станки с числовым программным управлением (ЧПУ), токарные станки с ЧПУ, лазерные резаки, водоструйные машины, машины для литья под давлением, гибочные машины для листового металла, 3D-печать и многое другое. Это компания, которая предоставит вам именно те детали, которые вам нужны.

Свяжитесь с нами сегодня, чтобы узнать цену или узнать больше о наших услугах.

Описание фрез | Экспертное руководство Cutwel Ltd

Категории

Bob Pybus

Руководитель группы технической поддержки

Свяжитесь со мной

При выборе подходящей фрезы для вашего применения необходимо учитывать множество факторов.

На протяжении многих лет нам задавали самые разные вопросы от клиентов с разным уровнем знаний и опыта. Ниже я кратко изложил некоторые из наиболее часто задаваемых вопросов, которые мне задают на регулярной основе. ..

..

Что такое фреза?

Фреза — это инструмент, который можно использовать на ЧПУ или ручном фрезерном станке, а также на токарном станке с ЧПУ с приводными инструментами . При фрезеровании инструмент будет вращаться, а работа будет перемещаться вместе с фрезерной станиной; движение в горизонтальном или боковом движении, но не в вертикальном. Главный шпиндель перемещается вертикально, при этом инструмент удерживается в фиксированном положении, и использует канавки фрезы (режущие кромки) для резки материала. Различные геометрии инструментов помогут определить, где и когда лучше всего подходит каждый отдельный инструмент.

Что такое концевая фреза?

Концевая фреза представляет собой разновидность фрезы , которая может выполнять несколько операций, включая профилирование, врезание, зенкерование, прорезку пазов, контурную обработку и уступы. Концевые фрезы режут в направлении вращения по поперечной плоскости, движущейся горизонтально, поперечно и вертикально. Это делает их универсальными и позволяет выполнять множество различных задач. Концевые фрезы варьируются от 2 до 6 канавок, но мы не классифицируем 2 канавки как концевую фрезу, а относим ее к пазовым сверлам.

Это делает их универсальными и позволяет выполнять множество различных задач. Концевые фрезы варьируются от 2 до 6 канавок, но мы не классифицируем 2 канавки как концевую фрезу, а относим ее к пазовым сверлам.

Что такое шлицевая дрель?

Сверло для пазов — это фреза с двумя канавками. Двухлезвийная геометрия обеспечивает лучший вывод стружки, что лучше всего подходит для обработки пазов без забивания канавки. Сверла для пазов будут иметь 1 канавку, которая находится в центре (режущая по центру), что позволяет сверлу для пазов погружаться (срезать вниз). Может быть полезно открыть паз с помощью сверла для пазов, а затем использовать концевую фрезу с 3-4 зубьями, чтобы ускорить процесс. Однако наличие только двух канавок может помешать достижению более высоких скоростей подачи по сравнению с концевыми фрезами с большим числом канавок.

В чем разница между шлицевым сверлом и концевой фрезой?

Сверло для пазов представляет собой смесь сверла и концевой фрезы, что означает, что оно может врезаться, как сверло, а затем шлицевать, как концевая фреза. И наоборот, концевая фреза будет в основном резать в поперечном и горизонтальном направлениях. Сверла для пазов будут иметь канавку, которая доходит до середины, а концевая фреза будет иметь зазор в центре. У шлицевого сверла одна канавка немного длиннее другой, что позволяет инструменту погружаться.

И наоборот, концевая фреза будет в основном резать в поперечном и горизонтальном направлениях. Сверла для пазов будут иметь канавку, которая доходит до середины, а концевая фреза будет иметь зазор в центре. У шлицевого сверла одна канавка немного длиннее другой, что позволяет инструменту погружаться.

Как количество канавок влияет на фрезу?

Количество канавок может повлиять на характеристики и область применения фрезы. Например, для цветных металлов часто требуется фреза с двумя канавками для удаления стружки. Однако при резке более твердых материалов, таких как нержавеющая сталь и , может быть более подходящим использовать инструмент с 3 или 4 зубьями для повышения прочности. Чем больше количество канавок, тем мельче каждая канавка, что создает более прочную сердцевину (центр инструмента).

В чем разница между фрезами General Performance и High-Performance?

Инструмент общего назначения можно найти в ассортименте фрез из быстрорежущей стали, порошкового металла и цельного карбида. Эти диапазоны хорошо работают со сталями с низкой и средней твердостью , нержавеющими сталями и чугуном .

Эти диапазоны хорошо работают со сталями с низкой и средней твердостью , нержавеющими сталями и чугуном .

Высокопроизводительные фрезы (HPC) предназначены для гораздо более высоких скоростей съема металла (иногда сверхвысоких). Инструменты для высокопроизводительных вычислений поставляются в самых разных геометриях, чтобы обеспечить высокую скорость съема стружки.

К ним относятся переменная спираль, разрушающая гармоники инструмента; в свою очередь помогает предотвратить вибрацию и увеличить срок службы инструмента. Неравномерно расположенные канавки помогут улучшить чистоту поверхности, так как они действуют как зачищающая кромка и могут значительно улучшить требования к чистоте поверхности. Двойной сердечник, присутствующий в нашей линейке Titanox Power для обработки экзотических и нержавеющих сталей, укрепляет ваш инструмент при максимальном съеме металла.

В чем разница между быстрорежущей сталью, порошковым металлом и твердым сплавом?

HSS – Быстрорежущая сталь лучше всего подходит для ручной или полуавтоматической обработки с нестабильными установками. Из-за прочности и долговечности быстрорежущей стали она не скалывается и не подвержена вибрации, как карбид. Кроме того, стоимость быстрорежущей стали обычно намного ниже, чем у порошкового металла и твердого сплава при общей механической обработке.

Из-за прочности и долговечности быстрорежущей стали она не скалывается и не подвержена вибрации, как карбид. Кроме того, стоимость быстрорежущей стали обычно намного ниже, чем у порошкового металла и твердого сплава при общей механической обработке.

Порошковый металл – Порошковый металл является связующим звеном между быстрорежущей сталью и твердым сплавом. Он идеально подходит для использования на ручных станках или станках с ЧПУ, где есть вибрации или определенные ограничения, такие как нестабильная установка. Атомная структура порошкового металла означает, что он прочен и прочен, как быстрорежущая сталь (помогая свести к минимуму влияние вибраций), но обладает износостойкостью и сроком службы твердого сплава.

Твердый сплав. Твердосплавные подложки могут иметь различную зернистость, которая указывает на уровни производительности, включая микрозернистость, ультрамелкую микрозернистость и нанозернистость (самый мелкий и высокоэффективный тип карбида). Все это повлияет на производительность, поскольку чем меньше зерно, тем плотнее атомная структура, что, в свою очередь, повышает производительность. Чтобы увидеть все преимущества твердого сплава, надежная установка (практически отсутствие вибраций и способность работать на высоких скоростях и подачах) с гидравлическим держателем или прецизионный цанговый патрон. Это предотвратит биение, что, в свою очередь, увеличит срок службы инструмента.

Все это повлияет на производительность, поскольку чем меньше зерно, тем плотнее атомная структура, что, в свою очередь, повышает производительность. Чтобы увидеть все преимущества твердого сплава, надежная установка (практически отсутствие вибраций и способность работать на высоких скоростях и подачах) с гидравлическим держателем или прецизионный цанговый патрон. Это предотвратит биение, что, в свою очередь, увеличит срок службы инструмента.

Почему мне следует выбрать фрезу со сменной головкой?

Первоначальные затраты на покупку хвостовика и сменной головки могут показаться дорогими, но в долгосрочной перспективе это эффективный способ сэкономить деньги. Это связано с тем, что после первоначальных вложений вам потребуется покупать новую головку только впоследствии, что обеспечивает долгосрочную экономию средств по сравнению с покупкой новой фрезы каждый раз. Этот метод также сократит потенциальное время простоя, так как хвостовик уже находится в держателе, поэтому вам не нужно будет переустанавливать инструмент каждый раз, когда лезвие уходит, поскольку он имеет очень высокую повторяемость.

Острые углы и фрезы для подготовки фаски

Угловой радиус или подготовка фаски геометрия кромки помогает укрепить кромку инструмента, что настоятельно рекомендуется при обработке сложных материалов. Используя подготовку кромки, вы можете предотвратить выкрашивание инструмента, что легко может произойти при использовании стандартной острой кромки . Это создаст более стабильную режущую кромку, поскольку она более стабильна, если кромка не ломается. Это может значительно сократить время цикла, поскольку вы можете сильнее нажимать на инструменты, зная, что меньше вероятность сколов или трещин.

Какие существуют типы фрез?

Из-за широкого спектра применений фрез необходимо, чтобы форма, размер и характеристики каждой фрезы изменялись в зависимости от ее конкретного использования. Чаще всего различия между моделями фрез обнаруживаются в режущей кромке, которая является наиболее важной частью фрезы, так как именно она непосредственно контактирует с заготовкой. Ниже приведен список наиболее распространенных вариантов фрез:

Ниже приведен список наиболее распространенных вариантов фрез:

Квадратный конец — наиболее распространенный вариант фрезы с режущей кромкой под углом 90°, идеально подходящей для обычных операций обработки.

Подготовка фаски — вместо режущей кромки под углом 90° фреза для подготовки фаски (сокращение от «подготовка фаски») будет использовать угловой режущий наконечник (например, 30°, 45°) для укрепления режущей кромки, предотвращения измельчение и позволяет фрезе работать быстрее и жестче, чем традиционные фрезы с квадратным концом.

Рыхлитель — также называемый грубым, этот резак имеет несколько гребней по всей глубине резания, что придает ему «грубый» вид. Благодаря этим гребням вы можете нажимать на рыхлители намного сильнее, чем на фрезы с «гладкими» кромками, и они идеально подходят для быстрого измельчения большого количества материала.

Сферический наконечник – Названные из-за формы режущей кромки, сферические фрезы имеют полусферический конец, который можно использовать для вырезания криволинейных форм в заготовке. Это может быть прорезание пазов, контурное профилирование и торцевое фрезерование.

Это может быть прорезание пазов, контурное профилирование и торцевое фрезерование.

Радиус скругления — Подобно подготовке фаски, производители режущего инструмента добавляют скругление скругления к фрезам, чтобы укрепить режущий наконечник и предотвратить поломку конца в более тяжелых условиях обработки. На режущем наконечнике устанавливается заданный радиус, придающий кромке изогнутый вид.

Коническая — Коническая фреза имеет конусообразную режущую кромку, при этом диаметр шейки уменьшается по мере приближения к режущей кромке. При этом увеличивается радиус действия фрезы, что означает, что она может получить доступ к узким пазам, отверстиям, отверстиям или другим элементам, недоступным иным образом с помощью фрез стандартных размеров.

Финишер – Как правило, чистовая фреза имеет 6 или более канавок (однако иногда 4-5 рифленых фрез могут выполнять чистовые операции). Финишеры имеют более мелкие канавки, что означает, что сердцевина фрезы прочнее. Мало того, что более прочная сердцевина означает, что вы можете продвигать фрезу дальше, но и более мелкие канавки позволяют формировать более чистую поверхность на заготовке.

Мало того, что более прочная сердцевина означает, что вы можете продвигать фрезу дальше, но и более мелкие канавки позволяют формировать более чистую поверхность на заготовке.

Преимущества сплошного фрезерования по сравнению со сменными фрезами

Фрезы со сменными пластинами позволяют пользователю обрабатывать гораздо большие диаметры, чем стандартные инструменты, за небольшую часть цены цельных фрез аналогичного размера . Это достигается за счет использования прочного стального корпуса, который можно использовать повторно, и сменных вставок, которые можно заменить при износе. В результате срок службы инструмента со сменными пластинами будет намного больше, чем у твердосплавной фрезы.

Однако использование цельной фрезы по сравнению со сменными фрезами имеет некоторые преимущества. При меньших диаметрах (например, менее 20 мм) сплошная фреза обычно будет более рентабельной, чем инвестиции в излишне большую систему со сменными пластинами. Из-за меньшего размера цельные фрезы также создают меньшую нагрузку на станок пользователя, а это означает, что цельные фрезы можно использовать с более высокими скоростями подачи, не требуя значительных мощностей или усилий станка. Кроме того, конструкция пластины сменных систем означает, что сменная фреза не может достичь того же уровня отделки, что и цельная фреза. Особенно в случае фрез с числом канавок 4-6+ сплошные модели всегда обеспечивают более гладкую поверхность.

Из-за меньшего размера цельные фрезы также создают меньшую нагрузку на станок пользователя, а это означает, что цельные фрезы можно использовать с более высокими скоростями подачи, не требуя значительных мощностей или усилий станка. Кроме того, конструкция пластины сменных систем означает, что сменная фреза не может достичь того же уровня отделки, что и цельная фреза. Особенно в случае фрез с числом канавок 4-6+ сплошные модели всегда обеспечивают более гладкую поверхность.

Как правильно выбрать фрезу

Несмотря на то, что не существует точного метода выбора «правильной» фрезы, поскольку существует множество переменных, которые могут влиять на ваш процесс принятия решений, со временем мы разработали общий ряд критериев и вопросов, которые мы используем, чтобы выяснить, какой тип резака требуется для конкретной работы. Эти вопросы подробно описаны ниже.

Первый (и, наверное, самый очевидный вопрос): какой диаметр фрезы вам нужен? Это не только значительно сужает выбор фрезы, но в некоторых случаях также позволяет вам увидеть, какая фреза предпочтительнее: цельная или сменная. Например, когда вы достигнете 25 мм, может стать более рентабельным инвестировать в сменная система со сменными пластинами, в отличие от большой сплошной фрезы.

Например, когда вы достигнете 25 мм, может стать более рентабельным инвестировать в сменная система со сменными пластинами, в отличие от большой сплошной фрезы.

Далее мы хотели бы спросить, требуется ли для работы HSS или карбид. Что это будет зависеть от настройки обработки, бюджета и обрабатываемого материала. Если на ручной машине, скорее всего, будет использоваться фреза из быстрорежущей стали. В зависимости от бюджета для ручной обработки можно также предложить фрезу из порошкового металла (действующую как мост между быстрорежущей сталью и твердосплавным сплавом, который можно использовать в нестабильных условиях обработки). Аналогичным образом, при ограниченном бюджете наиболее подходящим вариантом, вероятно, будет быстрорежущая сталь, хотя также доступны многие экономичные варианты твердого сплава, если для выполнения операции используется станок с ЧПУ. Фактически, из-за более высоких скоростей и подач, достигаемых с помощью твердосплавной фрезы, в долгосрочной перспективе выбор твердосплавной фрезы может быть более эффективным с точки зрения затрат, если позволяют условия.

Материал заготовки, вероятно, будет следующим фактором, который следует учитывать при выборе правильной фрезы. Производители режущего инструмента всегда будут предоставлять данные для резки материалов, которые они рекомендуют для использования с этим конкретным резаком, с которыми вы всегда должны ознакомиться перед использованием. Если у производителя нет данных по резке для этого материала, следует предположить, что фреза для него не подходит. Что касается конструкции самого резака, производители используют ряд функций, чтобы резаки лучше работали с определенными материалами. Например, алюминий прилипает к канавкам фрез с покрытием, поэтому производители изготовили специальные непокрытые, притертые и полированные канавки, чтобы предотвратить засорение канавки и обеспечить наилучшее качество поверхности при фрезеровании цветных металлов . В серии YG-1 V7 специальное покрытие Y1200 обеспечивает температуру резки до 1200°C, что идеально подходит для таких материалов, как нержавеющая сталь, которая значительно нагревается при обработке.

Другие размерные характеристики также могут играть роль в процессе принятия решений. Длина канавки, например, является максимальной доступной глубиной резания, и это важно, если вы ищете фрезу, которая может проникнуть в глубокое отверстие или паз. Ребристые фрезы или фрезы с длинной шейкой имеют увеличенную глубину резания при обработке за несколько проходов, что позволяет работать дальше, чем при использовании традиционной фрезы. Диаметр хвостовика и общая длина также могут быть определяющими, если ваша установка обработки не позволяет использовать хвостовики определенных размеров или если заготовка высокая, и поэтому длина, выступающая из держателя инструмента, должна быть ограничена.

Фрезы общего назначения из быстрорежущей стали, порошкового металла и твердого сплава для экономичной обработки сталей низкой твердости, чугуна и нержавеющей стали.

Твердосплавные фрезы, разработанные для исключительной производительности при обработке более прочных материалов, включая нержавеющую сталь, экзотические и закаленные стали.

Настраиваемые сверла для создания отверстий различного диаметра.

Настраиваемые сверла для создания отверстий различного диаметра.