Зенкерование и развертывание отверстий

Операции механической обработки заготовок на токарных станках редко становятся финальными в технологическом процессе. Создание отверстий – это основной этап в получении необходимой формы детали. Но за ним, как правило, следует этап доработки. Отчасти это мероприятия чистовой коррекции, но иногда применяются и методы базового изменения параметров выполненного реза. К таким операциям относят зенкование и развертывание отверстий, в результате чего оператор получает оптимальную по характеристикам заготовку. Во-первых, подготовленное углубление обретает необходимые размеры, а во-вторых, его кромки и поверхности очищаются от лишних заусенцев и стружки.

Какие задачи решает зенкерование?

К процедуре зенкерования допускаются отверстия разного происхождения. Это могут быть литые, штампованные или просверленные ниши, над которыми в дальнейшем будет работать мастер по зенкерованию. В чем же заключается суть данной операции? У нее могут быть две цели. Как минимум будет обеспечена зачистка поверхностей отверстия. Это особенно важно в тех случаях, если предварительно выполняется грубое сверление и развертывание отверстий, кромки которых нуждаются в доработке. В зависимости от качества формирования отверстия может применяться получистовое или чистовое зенкерование. В результате меняется и степень сглаживания рабочих поверхностей. Еще более ответственна задача калибровки. В этом случае мастер не ограничивается зачисткой и корректирует параметры отверстия, например глубину и толщину. Потребность в таких действиях возникает, если изначально полученное отверстие не подходит по размерам к целевой шпильке, винту или другой крепежной детали. После зенкерования как раз выполняется нарезка резьбы в соответствии с размерами метиза.

Что представляет собой зенкер?

Это режущий инструмент, конструкция которого формируется функциональной обрабатывающей частью и хвостовиком-державкой. Внешне некоторые виды зенкера напоминают сверла, но они гораздо прочнее. И еще более важная разница заключается в наличии как минимум трех режущих кромок, обеспечивающих более эффективный съем лишней массы металла. Кстати, этим отличается и развертывание отверстий, для которого иногда требуется интенсивная ликвидация стружки с целью достижения более точной формы заготовки. Но у зенкера несколько режущих кромок также выступают в некотором роде стабилизатором инструмента. Этот аспект гарантирует обеспечение равномерности обработки кромок, что сказывается на точности выполнения операции. Впрочем, качество результата будет зависеть и от того, насколько правильно был выбран тип инструмента.

Разновидности зенкеров

Простейшие конические модели зенковок состоят из резчика и хвостовика. Угол конуса в рабочей части может варьироваться от 30 до 120 °. Более сложной вариацией инструмента является резчик с торцевыми зубцами. Количество зубьев в среднем составляет от 4 до 8. Соответственно, чем точнее требуется зенкерование, тем меньше должна быть поверхность резчика. Также существуют цилиндрические устройства, в которых предусмотрена направляющая цапфа. Она входит в формируемые отверстия, обеспечивая, таким образом, совпадение образованного цилиндрического углубления и оси отверстия. Это универсальная техника, при которой сверление, зенкерование и развертывание отверстий производятся инструментом единой формации. В итоге упрощается цикл формирования отверстия и повышается качество очистки прилегающих поверхностей. Почти все модели зенкеров изготавливаются из инструментальных легированных и углеродистых сталей.

Техника выполнения зенкерования

Обычно зенкерование выполняется на сверлильных станках. Так же как и сверла, зенкеры устанавливаются в соответствующих патронах или зажимных механизмах. Далее выходные части отверстий обрабатываются коническими зенковками. По этой технике формируются конусные углубления, подходящие для головок заклепок и потайных винтов. Углубления для болтов производятся таким же образом, но уже цилиндрическими зенковками. Данным инструментом также выполняют подрезку торцов, выборку углов и выступов. И зенкерование, и развертывание отверстий на станке контролируются оператором. В современных моделях пневматических и электрических станков допускается возможность обработки в полуавтоматическом и автоматическом режимах. Станки с программным управлением могут использовать аналогичные настройки обработки зенкерами для серийного обслуживания деталей.

Назначение операции развертывания

Операция развертывания во многом схожа с зенкерованием. Она также рассчитана на формирование оптимальных по размерам отверстий с возможностью коррекции формы. Но если зенкеры подготавливают отверстия для последующего использования заклепок и болтов, то развертывание позволяет получать точные калиброванные ниши для валов, плунжерных деталей и подшипников. Также развертывание отверстий позволяет минимизировать трение в обрабатываемой зоне и обеспечивать высокую плотность контакта между элементами. Эти задачи достигаются за счет сокращения шероховатости поверхностей отверстия.

Инструмент для развертывания

Развертки также представляют собой инструмент, напоминающий сверла. Рабочая часть в данном случае обеспечивается расположенными по окружности стержня зубьями. Помимо этого, существуют вспомогательные функциональные части резчика. Это заборная, калибрующая и цилиндрическая части. Непосредственную резку производит направляющий конус, края которого снимают припуск металла, но в то же время предохраняют вершину режущей кромки от забоин. И здесь можно выделить отдельные конструктивные части, различающие данную методику и зенкование. Зенкерование и развертывание отверстий сходятся в операциях резки, однако калибрующая часть развертки также выполняет функции направления и отвода стружки. Для этого предназначены специальные канавки, делающие инструмент более самостоятельным.

Машинные и ручные развертки

Развертывание может выполняться ручным и машинным способом, то есть на тех же станках. Инструмент, применяемый для ручных операций, отличается удлиненной рабочей частью. Диаметр обратного конуса в данном случае варьируется от 0,06 до 0,1 мм в среднем. Для сравнения, станочные развертки имеют толщину конуса от 0,05 до 0,3 мм. С помощью ручного развертывания можно получать отверстия диаметром от 3 до 60 мм. При этом степень точности будет невелика. Машинный инструмент ориентируется под определенные типоразмеры, зачастую по спецзаказам. Например, развертывание отверстий в деталях для строительных конструкций может выполняться в соответствии с техническими данными по конкретному проекту. К преимуществам такого способа относят высокую точность резки, качественную зачистку и отсутствие деформационного эффекта.

Выполнение развертывания

Машинное развертывание выполняется по тем же принципам, что и зенкование. Инструмент фиксируется в патроне, а затем направляется в обрабатываемую зону станком. Единственным отличием являются более высокие требования к охлаждению рабочей оснастки в процессе работы и смазке отверстий. В качестве смазывающего состава используют минеральное масло, скипидар и синтетические эмульсии. Иначе выполняется ручная обработка отверстий. Развертывание такого типа предполагает изначальную фиксацию заготовки в тисках. Далее в отверстие вставляется наконечник развертки и путем кручения воротка достигается результат. Причем вращать инструмент можно только в одном направлении – до формирования необходимых параметров изделия.

Заключение

Механическая обработка металлов постепенно уступает место технологичным лазерным и термическим методам. Также конкуренцию традиционным способам резки составляет гидроабразивная техника, отличающаяся высокой скоростью раскроя и точностью. Что на этом фоне могут предложить в качестве преимуществ зенковка, а также развертывание отверстий? В первую очередь это возможность ручной обработки без применения сложного оборудования в виде станков. Кроме того, в отличие от гидроабразивов и термических аппаратов, данные технологии не требуют подключения дополнительных расходных материалов. Поэтому можно говорить о преимуществах экономического, организационного и эргономического характера. Но качеством обработки и темпами производственного процесса, конечно, придется пожертвовать.

Сверла, зенкеры, развертки — Студопедия

Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а так же для увеличения диаметра ранее просверленных отверстий (рассверливание), а так же для надсверливания.

По конструкции режущей части сверла разделяются на спиральные, или точнее, сверла с винтовыми канавками, сверла с прямыми канавками, сверла для глубоких отверстий (ружейные и пушечные), универсальные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает шести диаметров сверла. Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Для увеличения диаметра предварительно просверленных отверстий, а так же для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером. Зенкеры отличаются от спиральных сверил тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенных на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служит лишь для увеличения имеющихся отверстий. Направление зенкера в отверстие лучше, чем у сверла, т. к. у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По тем же причинам зенкер дает более точное отверстие, чем сверло.

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки, подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

В зависимости от диаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12 –35 мм) применяют трезубые зенкеры с коническим хвостовиком. Для больших отверстий зенкера изготовляют насадными с четырьмя зубьями. Их насаживают на оправки из углеродистой стали.

Сверла из быстрорежущей стали обеспечивают обработку отверстий по 4—5-му классу, точности и по 3—4-му классу шероховатости. Сверла с пластинками из твердых сплавов, работающие на более высоких скоростях, резания обеспечивают обработку отверстий по 3—4-му классу точности и 4—5-му классу шероховатости. Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Процесс зенкерования осуществляется зенкером (рис. 10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия может быть либо окончательной, либо промежуточной ( получистовой ) перед развертыванием, дающие еще более точные отверстия(с 3 по 1 класс точности, 7-9 класс шероховатости).

Фрезы.

Теоретические сведения. Фрезы классифицируют по характеру выполняемой работы, по конструкции, и креплению зубьев относительно оси фрезы и другими признаками. Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы могут быть одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части, односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы применяют для обработки плоскостей, уступов, пазов. Они имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Угловые фрезы применяют для обработки поверхностей, расположенных под некоторым углом друг другу.

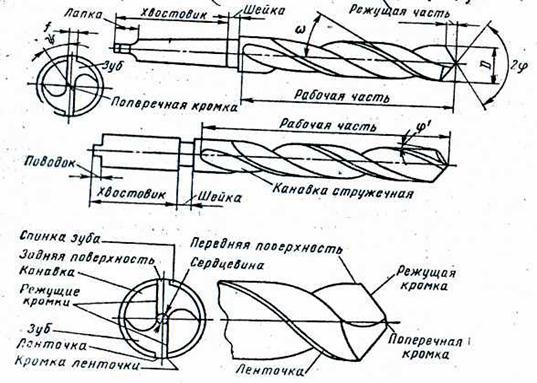

Рис. 9. Части и элементы спирального сверла.

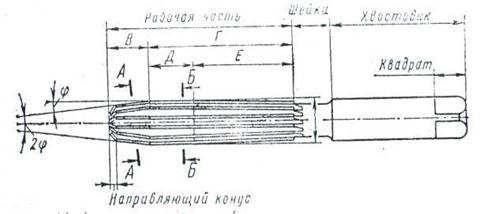

Рис. 10. Основные части зенкеров

а – цельный с конусным хвостовиком, б – насадной цельный

Рис. 11. Основные части развертки.

Рис. 12. Фасонные фрезы: а — с выпуклым профилем;

б — с вогнутым профилем; в — угловые

|

|

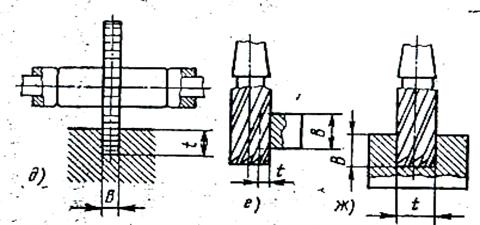

Рис. 13. Виды фрезерования и основные типы фрез:

а — цилиндрические; б — торцовые; в и г — дисковые;

д — прорезные и отрезные; е и ж — концевые

Фасонные фрезы применяют для обработки сложно- фасонных поверхностей: профиль фасонной фрезы должен соответствовать профилю обрабатываемой детали.

а)

б)

в)

Рис.14 Зуборезный инструмент: а- дисковая модульная фреза;

б- пальцевая модульная фреза; в- червячная модульная фреза

По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°.

Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87).

Сборная конструкция зенкеров (рис. 86, в) позволяет многократно

восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса

3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются

для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы).

При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10).

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление.

У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие.

Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление.

Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие.

В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.’

Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости.

На развертках маркируется номинальный диаметр, класс точности и марка материала.

2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм:

Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100

Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия.

5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска.

Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор – nastia19071991

Зенкование и зенкерование, несмотря на схожесть названий, являются разными операциями металлообработки с соответствующим инструментом. Схожесть операций в типе обработки и обрабатываемой поверхности. И зенкование, и зенкерование подразумевает механическую обработку резанием внутренней поверхности отверстий. Различия в характере обработки и, соответственно, получаемом результате.

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

- повышения точности отверстия до 4-го и даже 5-го класса;

- улучшения шероховатости;

- придания строгой геометрической формы.

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Особенности зенкования

Зенкование – это механическая обработка отверстий с целью создания различных геометрических углублений для потайного размещения крепежных изделий. Также она применяется для нарезки внутренних фасок. Для этих целей есть специальный инструмент – зенковка, имеющие различную форму. Выбор зенковки зависит от необходимого конечного результата.

Основные виды зенковок

- Цилиндрические зенковки. Применяются для получения цилиндрических выемок в просверленных отверстиях под установку болтов и винтов.

- Конические зенковки. Используются для вырезания отверстий конусной формы внутри детали, а также для зачистки острых кромок, снятия фасок и подготовки углублений под крепежные элементы. Чаще всего применяется инструмент с конусным углом 90° и 120°.

- Плоские или торцевые зенковки, также можно встретить название цековки. Преимущественно применяются для зачистки и обработки углублений перед установкой крепежных изделий.

Зенковка состоит из рабочей части и хвостовика со специальной цапфой выполняющей функцию направляющего пояса. Цапфа необходима для контроля соосности в процессе нарезки углублений.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

назначение, виды, процесс, отличие от зенкования

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

Зенкеры подразделяются:

По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

| Класс точности | Квалитет (отв./вал) | Допуск для Ø18-30 мм (отв./вал), мкм |

| 1 | 6/5 | 13/9 |

| 2 | 7/6; 7/7 | 21/13 |

| 2а | 8/7; 8/8 | 33/21 |

| 3 | 9/8; 9/9 | 52/33 |

| 3а | 10/10 | 84/84 |

| 4 | 11/11 | 130/130 |

| 5 | 12/12 | 210/210 |

| 7 | 14/14 | 520/520 |

| 8 | 15/15 | 840/840 |

| 9 | 16/16 | 1300/1300 |

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обрабатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено. Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание. Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обрабатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обрабатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая практически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия. Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного брака. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными характеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

Зенкеры

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.

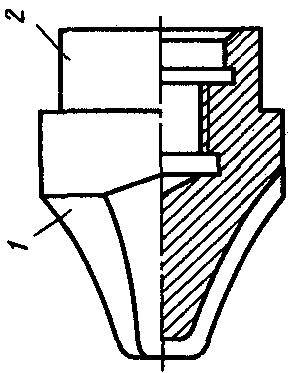

По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера. Рабочая часть зенкеров, изготовленных из быстрорежущей стали, имеет обратную конусность (по направлению к хвостовику) порядка 0,05… 0,1 на 100 мм длины рабочей части и соединяется с хвостовиком так же, как и у сверл, шейкой. Цельные зенкеры закрепляются непосредственно в коническом отверстии шпинделя станка, а насадные устанавливаются на специальную оправку, также имеющую конический хвостовик для установки в шпинделе станка.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h4; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

Зенковки и цековки

Зенковки и цековки (рис. 3.38) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают. Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с ципиндрическим хвостовиком (рис. 3.38, и) выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 3.38, б) — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

Зенковки для обработки конических углублений с углами 60, 90 и 120° (рис. 3.38, в, г) такие», изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние пековки (рис. 3.38, д, е) из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; ЬЗ; 80 и 10С мм.

Развертки

Развертки (рис. 3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Конструктивно развертка для ручного развертывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, который обеспечивает центрирование развертки в отверстии) и калибрующую часть, обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Режущая часть заборного конуса развертки имеет угол при вершине 2ф. Для обработки вязких металлов этот угол составляет 12… 15°, а для обработки хрупких и твердых материалов — от 3 до 5°.

Твердосплавные развертки имеют угол при вершине 30… 45 Направляющий конус рабочей части развертки расположен под углом 45 э к ее оси. Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

Машинные развертки бывают цилиндрическими и коническими, насадными и цельными. Цельные машинные развертки предназначены для обработки отверстий диаметром от 3 до 100 мм, а для развертывания отверстий диаметром от 25 до 300 мм используются насадные развертки. И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

14.7. Зенкерование и развертывание

14.7.1. Элементы и геометрические параметры зенкера и развертки

Элементы зенкера. На рис. 14.22 показаны элементы и части цилиндрического зенкера. По форме режущей части зенкер напоминает спиральное сверло, но в отличие от сверла он имеет не две, а три или четыре главные режущие кромки, расположенные на режущей части; кроме того, зенкер не имеет поперечной кромки.

Цилиндрический зенкер имеет следующие части: 1) режущая (заборная) часть, несущая режущие кромки, расположенные под углом в плане φ = 45…60°; она выполняет основную работу резания; 2) калибрующая (направляющая) часть, имеющая узкие фаски и служащая для направления зенкера в отверстии в процессе резания; 3) хвостовик, служащий для закрепления зенкера.

Рис. 14.22. Элементы и части цилиндрического зенкера

Геометрические параметры зенкера показаны на рис. 14.23. Передний уголγ измеряется в главной секущей плоскости Pτ – Pτ, перпендикулярной к проекции режущей кромки на основную плоскость; в зависимости от механических свойств обрабатываемого материала и материала зенкера γ назначается от 0 до 15°. Задний угол α измеряется также в плоскости Pτ – Pτ и делается в пределах 8…10°. Угол наклона винтовой канавки ω принимают в пределах 10…30°. Зенкер имеет обратный конус под углом φ1 = 1…2,0°.

Рис. 14.23. Геометрические параметры зенкера

Элементы развертки. Развертка (рис. 14.24) внешне похожа на зенкер, но отличается от него большим числом режущих кромок (от 6 до 12) и более пологой режущей (заборной) частью; нагрузка, приходящаяся на режущие кромки развертки, значительно меньше, чем у зенкера. Все это влияет на повышение точности и уменьшение шероховатости стенок отверстия после развертывания.

Развертка, как и зенкер, состоит из рабочей части, шейки и хвостовика.

Рис. 14.24. Элементы цилиндрической развертки

Рабочая часть развертки состоит из трех элементов: режущей части, цилиндрической (калибрующей) части и обратного конуса; в длину рабочей части входит и направляющий конус, имеющий угол при вершине 90°. Режущая часть является главным элементом рабочей части зуба; она производит основную работу развертывания с помощью главных режущих кромок, наклоненных к оси под углом в плане φ и образующих угол заборного конуса 2φ. У ручных разверток φ = 0,5…1,5°, а у машинных при обработке сквозных отверстий в стальных заготовках φ = 15° и в чугунных заготовках φ = 5°. Для твердосплавных разверток φ = 30…45°.

Цилиндрическая часть служит для калибрования отверстия и направления развертки в отверстии. Обратный конус делают для уменьшения трения рабочей части развертки о стенки отверстия.

Режущие зубья развертки должны иметь правильно подобранные углы – передний γ и задний . Эти углы измеряют в плоскости Pτ – Pτ, перпендикулярной к режущей кромке; выбирают их в зависимости от обрабатываемого материала и назначения развертки.

Для разверток из инструментальных сталей при черновой обработке вязких металлов передний угол γ выбирают в пределах 5…10°, а при чистовой обработке γ = 0°. Для разверток, оснащенных пластинками из твердого сплава, оптимальным передним углом, является γ = 0…15°. Задний угол на режущей части измеряют также в плоскости Pτ – Pτ; выбирают этот угол в зависимости от обрабатываемого материала: от 10 до 12° для алюминия и его сплавов и от 6 до 10° для углеродистой и легированной сталей с σв > 500 МПа.

Углы на калибрующей части развертки измеряют в плоскости N–N.

14.7.2. Элементы режима резания, силы, износ и стойкость при зенкеровании и развертывании

Глубина резания, мм, равна полуразности диаметров отверстия до и после обработки (рис. 14.25), т.е.

.

Подача при зенкеровании или развертывании выражается в миллиметрах за один оборот инструмента (мм/об). Если обозначить подачу зенкера или развертки через s, а число зубьев через z, то подача на один зуб, мм/зуб (режущую кромку)

.

Толщина среза, мм, снимаемая каждым зубом зенкера (развертки),

.

Ширина среза, мм,

.

а) б)

Рис. 14.25. Схема работы зенкера (а) и развертки (б)

Площадь поперечного сечения среза, мм2, приходящаяся на одну режущую кромку зенкера (развертки),

.

Общая площадь поперечного сечения среза, мм2,

.

Скорость резания, м/мин, при зенкеровании (развертывании) определяется по той же формуле, что и при сверлении, т.е.

,

где D – диаметр зенкера (развертки), мм; п – число оборотов в мин.

Основное машинное время, мин, при зенкеровании (развертывании) определяется по формуле

,

где L – полная длина пути, проходимая зенкером (разверткой) в направлении движения подачи, мм; l – глубина зенкерования (развертывания), мм; у – путь врезания, мм, определяемый по формуле

,

здесь φ – главный угол в плане; l1 – перебег инструмента, равный 1…3 мм.

Силы резания. Равнодействующую сил сопротивления резанию при зенкеровании (развертывании) можно разложить так же, как и при сверлении, на составляющие силы Pz, Py и Рх, действующие в трех направлениях.

Касательные силы, действующие в плоскости вращения зенкера (развертки), создают момент сопротивления резанию М, преодолеваемый механизмом главного движения станка. Силы, действующие вдоль оси, преодолеваются приложением в механизме подачи соответствующей осевой силы Р0. Силы Py, противоположные по направлению, взаимно уравновешиваются.

Момент, Нм, и силу подачи, Н, при зенкеровании (развертывании) можно определить по формулам

;

,

где См и Ср – коэффициенты, характеризующие обрабатываемый материал и условия резания; D – диаметр зенкера (развертки), мм; s – подача, мм/об; t – глубина резания (припуск на обработку), мм; xм, yм, uм, xp, yp и up – показатели степеней.

Значения коэффициентов и показателей степеней приведены в соответствующих справочниках.

При зенкеровании стальных заготовок, имеющих σв = 750 Н/мм2, зенкером, оснащенным пластинками из сплава Т15К6, См = 943; хм = 0,75; yм = 0,95; uм = 0,8.

Эффективную мощность, кВт, затрачиваемую на зенкерова-ние (развертывание), определяют по формуле

.

Износ зенкеров. Зенкеры обычно изнашиваются по задней поверхности, по передней поверхности (с образованием небольшой лунки), по уголкам и по ленточке (рис. 14.26). За критерий затупления зенкеров из быстрорежущей стали принимают:

а) при обработке конструкционных углеродистых и легированных сталей с охлаждением – износ по задней поверхности hз = = 1,2…1,5 мм;

б) при обработке жаропрочной стали Х18Н9Т с охлаждением – износ по задней поверхности hз = 0,4 мм;

в) для зенкеров, оснащенных пластинками из твердого сплава, за критерий затупления принимают износ по задней поверхности у ленточки; величина допустимого износа приведена в промышленных нормативах.

Например, при обработке хромокремниемарганцовистой стали, имеющей σв =1150…1700 МПа с охлаждением, допустимый износ hз = 0,6 мм.

а) б)

Рис. 14.26. Износ зенкеров: а) быстрорежущего;

б) оснащенного пластинками из твердых сплавов

Рис. 14.27. Износ зубьев развертки

Износ разверток. Развертки, срезающие очень тонкие слои металла, изнашиваются в основном по задней поверхности и уголку в месте перехода режущей части в цилиндрическую (калибрующую) часть (рис. 14.27). При этом вследствие изменения размеров развертки увеличивается шероховатость обработанной поверхности и уменьшается точность размеров отверстия. Поэтому за критерий затупления развертки принимают такую величину износа, при которой обработанное разверткой отверстие перестает удовлетворять техническим условиям, т.е. выходит за пределы допуска и перестает удовлетворять требованиям шероховатости. Это так называемый технологический критерий износа инструмента.Максимально допустимыми величинами износа разверток из быстрорежущей стали являются hз = 0,6…0,8 мм при обработке углеродистых и легированных машиноподелочных сталей с ох-лаждением и hз = 0,25…0,3 мм при обработке жаропрочной стали Х18Н10Т с охлаждением.

За критерий затупления твердосплавных разверток принимают:

а) при обработке незакаленных машиноподелочных сталей износ по задней поверхности hз = 0,4…0,7 мм;

б) при обработке закаленной стали с σв = 1800 Н/мм2 hз = = 0,4…0,35 мм.

Скорость резания при зенкеровании и развертывании зависит от обрабатываемого материала и материала инструмента, диаметра инструмента D, периода стойкости Т, глубины резания t, подачи s и других факторов.

Скорость резания, м/мин, допускаемая режущими свойствами зенкеров и разверток, определяется по формуле

.

Значения коэффициентов, показателей степеней и рекомендуемой стойкости приводятся в справочниках по режимам резания.

Разница между зенковкой и зенковкой

Для большинства печатных плат требуется определенный тип монтажного оборудования. Для этой цели большинство изготовлений печатных плат включают в себя непокрытые монтажные отверстия. Двумя наиболее распространенными из таких отверстий являются отверстия с зенковкой и зенковкой, которые являются особыми требованиями для сверления печатных плат, но обычно взаимозаменяемы.

Два типа отверстий относятся к методам сверления, которые позволяют фиксировать крепежи на одном уровне с поверхностью слоистого материала печатной платы.Процесс обычно заключается в высверливании отверстий большего диаметра для верхних нескольких миллиметров отверстия, чтобы головка винта могла быть плотно размещена.

С этими двумя путаница всегда распространена относительно того, что каждый обозначает. Таким образом, стремление провести четкую грань между ними очень поможет.

Что такое Counterbore?

Отверстие в отверстии определяется как цилиндрическое отверстие с плоским дном, которое обычно расширяется в другое соосное отверстие.Отверстие обычно используется всякий раз, когда требуется крепежный элемент, например, винт с головкой под торцевой ключ, чтобы он находился заподлицо ниже или внутри уровня поверхности заготовки.

Термин также используется для обозначения фрезы, которая производит отверстия для расточки отверстий. Однако термин «зенкованный резец» обычно используется для фрезерования, чтобы уменьшить неоднозначность.

Что такое зенковка?

Зенковка – это термин, используемый для обозначения конического отверстия, которое вырезано в объекте.Это может также использоваться, чтобы обратиться к резцу, который делает отверстие. Обычно это делается для того, чтобы головка потайной заклепки, винта или болта находилась заподлицо с поверхностью окружающих материалов или под ними, когда они помещены в отверстие.

Он также может быть использован для удаления заусенцев, оставшихся после операции нарезания резьбы или сверления, что помогает улучшить качество отделки изделия. Это также помогает удалить любые опасные острые края в процессе.

Разница между зенковкой и зенковкой

Основные различия между двумя отверстиями включают в себя:

Определение Counterbore Vs.Зенковка

Зенковка – это круглое отверстие, обычно с профилями разного диаметра. Он просверлен, чтобы позволить невыпадающей головке или любым другим крепежам с квадратными плечами плавно погружаться в просверленный материал. С другой стороны, зенкованное отверстие – это большой рельеф с тупым углом или скос, просверленный на краю круглого отверстия и предназначенный для крепления с утопленными головками, такими как заклепки и винты. Отверстие позволяет верхней части крепежа соответствовать заподлицо с материалом.

Форма и размер отверстия в Counterbore Vs.в зенковке

Отверстия с отверстиями более квадратные и более широкие, что позволяет добавлять шайбы перед закреплением крепежа, в то время как отверстия с зенковкой имеют коническую форму, которая соответствует угловой форме на нижней стороне винтов с плоской головкой.

Что касается размера отверстия, отверстие зенковки больше, чем в зенковке.

Counterbore Vs. Зенковка: Сравнительная таблица

Резюме Counterbore Vs. Зенковка

В мире печатных плат используются два термина: зенкование и зенковка.Несмотря на то, что они более чем часто взаимозаменяемы, они относятся к разным типам отверстий, формам и размерам. Они также относятся к резцам, используемым для изготовления отверстий для каждого соответствующего типа отверстия. Суть, однако, в том, что каждый из них отличается от другого в различных аспектах, включая определения.

Сара Филис Браун

Происхождение: Хьюстон, Техас

Образование: магистр изящных искусств (магистр искусств) | Университет Массачусетса Амхерст. Она также имеет сертификат в статистических приложениях.Она написала множество статей, постов в блогах, статей, описаний продуктов, обзоров продуктов, Ghost, Fiction и сценариев.

Она возглавляла группу экспертов по установлению воздействия субсидируемых канализационных сетей в сельских трущобах Кении (под эгидой Всемирного банка).

: Если вам понравилась эта статья или наш сайт. Пожалуйста, распространите слово. Поделитесь этим со своими друзьями / семьей.

Цитировать

Сара Браун.«Разница между зенковкой и зенковкой». DifferenceBetween.net. 10 июня 2019 г.

Sweeped или Swept – что правильно?

В английском языке есть много глаголов, которые не соответствуют стандартным правилам спряжения. Эти глаголы неправильных глаголов . Они следуют своим собственным правилам, и зачастую нет простого способа запомнить эти правила, поскольку они так сильно различаются.

Sweep является одним из таких глаголов. В то время как обычные английские глаголы принимают суффикс -ed в прошедшем времени, развертка следует другим правилам, наряду с другими глаголами, такими как , сохраняют и скачком .Продолжайте читать, чтобы узнать больше об этих запутанных словах.

Какая разница между уборкой и уборкой?

В этом посте я буду сравнивать развернутых с развернутыми . Я нарисую правильное спряжение и буду использовать его в нескольких примерах. Таким образом, вы можете увидеть, как это выглядит в контексте.

Plus, я покажу вам полезный инструмент памяти, который позволит вам каждый раз правильно выбирать развернутый или развернутый в своем собственном письме.

Когда использовать Swept

Что значит «прокатился»? Мел глагол. В частности, это версия прошедшего времени глагола развертки . Подметание может означать для очистки пола или для быстрого перемещения .

Что значит «прокатился»? Мел глагол. В частности, это версия прошедшего времени глагола развертки . Подметание может означать для очистки пола или для быстрого перемещения .

Вот пример каждого,

- Золушка неутомимо подметала полы каждый день своей жизни, пока не получила приглашение на дворцовый бал.

- НЛО пронесся по небу на американском юго-западе, вызвав тревогу и изумление в трех штатах.

Глагол Sweep также может означать , чтобы выиграть все игры серии . Воины Голден Стэйт классно одолели Кливленд Кавальерс в финале НБА в 2018 году, победив эту команду в третий раз за четыре года.

Вот еще два примера,

,Какая разница между кузнечиками и саранчой?

Бенджамин Элиша Саве 1 августа 2017 года в среде

Кузнечики и саранча – близкородственные насекомые, принадлежащие к семейству Acrididae . Саранча – это на самом деле кузнечики, которые развивают общительное поведение при оптимальных условиях окружающей среды, которые включают присутствие большого количества кузнечиков. Саранча не вид. Два насекомых – это прежде всего травоядные, которые питаются любым зеленым веществом, с которым они сталкиваются, и иногда считаются сельскохозяйственными вредителями, когда они питаются сельскохозяйственными продуктами. И кузнечики и саранча потребляются в некоторых частях мира, где они рассматриваются как богатый источник белка.

Что такое кузнечики?

Кузнечики – это наземные насекомые, которые проходят фазу неполного метаморфоза, прежде чем перерастут во взрослую стадию.Поскольку кузнечики в основном живут на земле, у них очень мощные задние лапы, которые приспособлены для побега на случай, если им угрожают. Кузнечики очень похожи на саранчу, хотя кузнечики могут летать только на более короткие расстояния. Кузнечики в основном существуют в одиночной фазе практически без угрозы для сельскохозяйственных культур. В одиночной фазе кузнечики дезорганизованы, каждый ведет свой образ жизни. Тем не менее, некоторые виды кузнечика развивают общительное поведение в подходящих условиях, превращаясь в саранчу.

Что такое саранча?

Саранча – это кузнечики, которые развивают общительные характеристики в подходящих условиях окружающей среды, образуя организованную группу. Такие условия особенно обусловлены периодом плотного вегетативного роста после сухого периода.Засуха заставляет саранчу толпиться на небольших участках, где есть растительность. Саранча затем покидает свою уединенную фазу как кузнечики и размножается с невероятно высокой скоростью, образуя полосы нимф и стай как взрослые. Переход из одиночной фазы вызван секрецией гормона серотонина, который был связан с повышением настроения у людей. В их роях саранча движется в одном направлении, делая остановки в любой зеленой зоне, которую они замечают. Это движение наносит значительный ущерб посевам.Известно, что саранча преодолевает большие расстояния за короткие промежутки времени, оставляя за собой след повреждения.

Структурные различия между саранчой и кузнечиками

Хотя кузнечики похожи по внешнему виду, они структурно отличаются от саранчи. Оба также отличаются по своему поведению.У кузнечиков передние крылья тонкие и жесткие, а внешние – широкие и гибкие. У саранчи крылья становятся длиннее и сильнее, что позволяет совершать перелеты на большие расстояния. Тело саранчи меньше, чем у кузнечиков. В своем одиночном состоянии самка саранчи больше, чем их коллеги-мужчины, хотя их размеры на стадии роения действительно уменьшаются.

поведенческих различий между саранчой и кузнечиками

Кузнечики – это, прежде всего, одиночные существа на протяжении всей своей жизни, которые собираются вместе только для размножения.Хотя саранча может быть найдена в изоляции, в основном они встречаются в группах, в которых они добывают пищу, греются и населяют. Кузнечики – относительно сидячие виды, сохраняющие одну и ту же среду обитания в течение длительных периодов. Кузнечики двигаются только тогда, когда им угрожают, и во время кормления. Саранча, однако, является мигрирующим видом, часто перемещающимся из одного района в другой в поисках пищи. Известно, что даже в своем уединенном состоянии саранча летит на большие расстояния.

Взаимодействие человека с саранчой и кузнечиками

Кузнечики и саранча используются людьми в качестве пищевого ресурса.Они также рассматриваются как вредители из-за их способности уничтожать посевы, и эта проблема преследовала фермеров на протяжении веков. Таким образом, пестициды и биологические методы борьбы с этими насекомыми были разработаны исследователями. Саранча помогает фермерам подготовиться к засухе, поскольку стаи саранчи в области указывают на наступление засушливого периода.

,Какая разница между Кокусом и Первичным?

Реклама

Каждые четыре года телевизионные новостные группы из Нью-Йорка в Лос-Анджелес разбивают лагерь на холодных кукурузных полях сельской Айовы. Кавалеры в Айове, состоявшиеся в начале февраля, предоставляют обычным американцам из обеих основных политических партий первый шанс поддержать кандидата в президенты. Национальная пресса освещает каждую минуту волнения перед собранием, так как кандидаты в президенты распространяются по всем 99 округам Айовы, чтобы пожать руку местным посетителям и произнести пень с речью в спортивных залах начальной школы.

Как самое раннее событие сезона первичных выборов – вы знаете, свободный для всех, который определяет кандидатов в каждой партии – Айова выступает в роли лидера национальных настроений, помогая выдвигать или опускать кандидатуры и отделять пшеницу от плевел. – или, в случае Айовы, кукуруза из шелухи. Но что такое собрание? И чем он отличается от основного?

Кокусы и первичные выборы – это два способа, которыми демократическая и республиканская партии выбирают делегатов, которые будут присутствовать на национальных съездах сторон.На национальном съезде делегаты официально выбирают кандидата от партии на президентскую гонку.

Праймериз предлагают относительно простой способ назначения делегатов на национальную конвенцию. Избиратели от каждой партии голосуют за одного из кандидатов в первичном голосовании. Как и всеобщие президентские выборы, первичное голосование проводится в назначенный день на назначенном избирательном участке. Голосование является частным и анонимным. В зависимости от правил штата, делегаты распределяются либо пропорционально количеству голосов, полученных каждым кандидатом (известный как пропорциональный первичный ), либо все делегаты предоставляются кандидату, получившему наибольшее количество голосов (называемому победителем ). взять все “первички ).

Собрание, с другой стороны, далеко не однозначно. (Интересно, что до 1960-х и 1970-х годов большинство штатов выбирали своих делегатов на кокусах, а не на праймериз.) С одной стороны, кокусы не предназначены исключительно для президентских выборов. Кроме того, кокусы традиционно проводились каждые два года, чтобы местные члены каждой политической партии могли встречаться, обсуждать актуальные вопросы и помогать формировать политическую платформу государства и национальной партии [источник: Redlawski et al].

Как сегодня действуют кокусы и праймериз? Узнай дальше.

,