Зенкеры, зенковки и развертки – Энциклопедия по машиностроению XXL

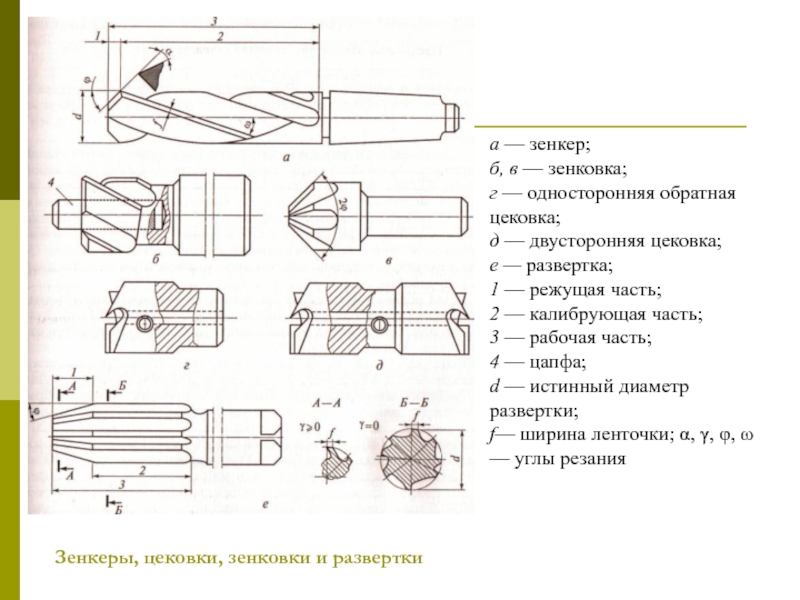

Фрезы, сверла, зенкеры, зенковки и развертки [c.70]Зенкеры, зенковки и развертки — это многолезвийные размерные режущие инструменты, которые предназначены для предварительной или окончательной, обработки отверстий, полученных на предшествующих операциях. Общими конструктивными элементами зенкеров и разверток являются рабочая часть, присоединительная часть, которая выполняется в виде либо конического хвостовика, либо конического отверстия, и канавки, образующие зубья и режущие лезвия. Отличаются зенкеры и развертки в основном количеством зубьев, геометрическими параметрами заточки, точностью наружного диаметра, а также условиями эксплуатации. [c.212]

ГОСТом 5449—50 для обработки отверстий предусмотрены следующие инструменты сверла, зенкеры, зенковки и развертки.

К инструменту для обработки отверстий относятся сверла, зенкеры, зенковки и развертки. [c.156]

Внутренние конусы (центрирующие фаски) при (1 конические отверстия обрабатывают специальными зенковками, зенкерами и развертками. Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5 — 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина кону- [c.230]

Отверстия на сверлильных станках обрабатывают различными режуш ими инструментами сверлами, зенкерами, зенковками, развертками, резцами и метчиками. [c.227]

Для автоматических линий в целях повышения стабильности режущих свойств сверла изготовляют, как правило, из лучших марок быстрорежущей стали. Балл карбидной ликвации не должен превышать 2—3 единиц. Зенкеры, развертки, зенковки и цековки оснащают твердым сплавом.

При обработке отверстий несколькими последовательно сменяемыми инструментами (сверлом, зенкером, разверткой, сверлом и метчиком, сверлом и зенковкой и т. д.) применяют быстросменные втулки (рис. 28, г). Втулка имеет замок, который дает возможность быстро вынимать и вставлять ее, не вывертывая 52 [c.52]

На ТРС применяются следующие виды осевых инструментов стандартные спиральные сверла, зенкеры и развертки, а также зенковки, перовые и центровочные сверла, специальные зенкеры и развертки. [c.104]

На расточных станках используют различный режущий инструмент расточные резцы для сквозных и глухих отверстий, пластинчатые резцы— цельные и регулируемые, борштанги расточные блоки, резцы резьбовые, резцы для топкой расточки, сверла — спиральные, перовые и др., зенкеры — цельные и насадные, зенковки, цековки, развертки, метчики, фрезы — цилиндрические, торцовые, концевые фасонные и др.

Сверло-зенкер, сверло-зенковка, сверло-развертка, зенкер-развертка позволяют совместить две операции и получить отверстие заданной формы, точности и шероховатости. [c.318]

[c.318]

Станок сообщает заготовке вращение, а режущему инструменту — перемещение относительно нее. Благодаря различным движениям заготовки и резца происходит процесс резания. На токарном станке широкое распространение получила обработка наружных цилиндрических, конических, фасонных и внутренних поверхностей, подрезание торцов, нарезание наружных и внутренних резьб, протачивание канавок, зенкование, сверление, зенкерование и развертывание. Для выполнения этих работ используют резцы, сверла, развертки, зенковки, зенкеры, метчики и плашки и т. п. [c.12]

При использовании комбинированного или сборного инструмента (сверло —зенкер, сверло —развертка, сверло с зенковкой и цековкой) устраняется необходимость в смене инструмента. Резьбонарезание выполняют на сверлильных станках с помощью резьбонарезного патрона без кондуктора. При малом объеме выпуска применяют накладные и сборные кондукторы на базе универ-сально-сборных приспособлений.

Установку накладного кондуктора на заготовке осуществляют следующими способами от обработанных основных поверхностей корпуса (отверстий или плоских поверхностей) по совмещению рисок, определяющих положение

[c.343]

Установку накладного кондуктора на заготовке осуществляют следующими способами от обработанных основных поверхностей корпуса (отверстий или плоских поверхностей) по совмещению рисок, определяющих положение

[c.343]Основными инструментами для токарных станков являются резцы различных типов, а также сверла, зенкеры, зенковки, развертки, метчики, плашки и др.

В соответствии с видом соединенных различных инструментов их называют сверло-зенкер, зенкер-развертка, сверло-зенковка и т. д. Часто применяют соединение инструментов для обработки отверстий с метчиками, при этом образуются сверло-метчик, зенкер-метчик, развертка-метчик. Довольно широко используются наборы фрез с соединением дисковых, цилиндрических, конических и фасонных фрез. Применяют комбинированные инструменты и других типов. [c.335]

Зенковки, зенкеры и развертки цельные с пластинками из твердого сплава. [c.37]

Зенковки, зенкеры и развертки со вставными ножами. [c.37]

[c.37]

В разд. Режимы резания на сверлильных станках справочника [24] содержатся данные по режимам резания осевыми инструментами сверлами, зенкерами, развертками, цековками и зенковками на одно- и многошпиндельных сверлильных станках. [c.85]

Отдельные отверстия, расположенные на расстоянии от оси вращения заготовки, обрабатывают сверлами, зенкерами, развертками, цековками и зенковками с помощью инструментальной головки (рис. 99). Головку устанавливают на суппорте станка стандартного исполнения, имеющего вертикальное перемещение. В расточную борштангу 12 вмонтирован планетарный механизм, к которому относятся зубчатые колеса 2 к 11, крышки 4 к 5, шарики 7 и ролики 13. Три мерные стойки 6 связывают планетарный механизм в одно целое. На хвостовике зубчатого колеса 2 закреплен осевой инструмент 3 (зенковка). Частота вращения инструмента в минуту [c.500]

На станках токарной группы могут обрабатываться изделия самых разнообразных форм — цилиндрические, конические, плоские и фасонные.

В некоторых случаях инструмент является одновременно мерным и фасонным, например, ступенчатые и фасонные зенкеры, развертки и зенковки, а также протяжки. Здесь инструмент определяет как форму, так и размеры поверхности. [c.29]

Прочий инструмент 1) метчики от М36 и выше 2) развертки конические и цилиндрические 3) резцы модульные 4) расточные блоки 5) фрезы радиусные выпуклые и вогнутые диаметром до 280 мм 6) зенкеры насадные для обработки глухих отверстий 7). зенковки насадные облицовочные односторонние и двухсторонние 8) сверла центровочные 9) фрезы резьбовые концевые 10) фрезы концевые диаметром до 25 мм 11) фрезы шпоночные 12) фрезы Т-образные 13) долбя.

L —длина хода сверла, зенкера, развертки или зенковки в жл. Пои сверлении, развертывании и зенкеровании L = l- -y, при зенковании L = l-j-l (механическая подача), L = i (ручная подача) [c.787]

Время смены инструмента в процессе выполнения отдельных переходов операции. Сюда входит время последовательной уста новки инструментов в быстросменном патроне сверлильного станка (сверло — зенкер — развертка сверло —зенковка —метчик и т. д.) [c.334]

Для обработки отверстий в сплошном материале применяют следующие виды комбинированных инструментов ступенчатые сверла, сверла-зенкеры, сверла-зенковки, сверла-зенкеры-развертки, сверла-развертки и сверла-метчики.

Операции обработки на вертикально- и радиально-сверлильных станках, осуществляемые со сменой инструментов (сверла — зенковки— метчика или сверла—зенкера—развертки), характеризуются большой трудоемкостью при низком коэффициенте основного времени (т]о = 0,5 0,4).

Трудоемкость сверлильных операций сокращается применением многошпиндельных многопозиционных станков, но этот путь приемлем в массовом производстве. Групповые наладки сверлильных станков разрабатывают главным образом с целью применения высокопроизводительной многошпиндельной обработки отверстий в нескольких заготовках. Для этой цели

[c.290]

Трудоемкость сверлильных операций сокращается применением многошпиндельных многопозиционных станков, но этот путь приемлем в массовом производстве. Групповые наладки сверлильных станков разрабатывают главным образом с целью применения высокопроизводительной многошпиндельной обработки отверстий в нескольких заготовках. Для этой цели

[c.290]И инструменты различного техно-логического назначения (сверла-зенкеры, сверла-развертки, дековки-зенковки и т. п.). На АЛ такие инструменты применяют в следующих случаях для концентрации операций и сокращения числа рабочих позиций при выполнении последовательной черновой и чистовой обработки сквозных отверстий без перестановки заготовок (например, при обработке базовых отверстий за два перехода) при обработке соосных отверстий разного диаметра для обеспечения минимального отклонения от соосности. Но комбинированные инструменты дороги Б изготовлении и сложны при затачивании. Поэтому вопрос их использования должен решаться с учетом экономических соображений.

Шероховатость поверхности соответствует в этом случае R=160 80 мкм. Отверстия до 7-го ква хитета включительно обрабатывают последовательно тремя инструментами сверлом, зенкером и разверткой (рис 12.8, б). Для получения отверстий по 7-му квалитету диаметром более 15-18 мм в условиях серийного производства применяют двукратное развертывание, обеспечивая шероховатость поверхности Rj=2,5 мкм. Обработка отверстий под головки винтов, шурупов и заклепок производится зенкерами или зенковками соответствуюш ей конфигурации. Торцы у отверстий обрабатываются цековками (торцовками) (рис,

Быстросменные втулки (фиг. 136, г) необходимо при менять при обработке отверстий несколькими, последовательнс сменяемыми инструментами (сверло, зенкер и развертка сверло и метчик сверло и зенковка и т. д.). Втулка имеет замок, которы дает возможность быстро вынимать ее, не вывинчивая стопорногс винта.

[c.212]

д.). Втулка имеет замок, которы дает возможность быстро вынимать ее, не вывинчивая стопорногс винта.

[c.212]

При использовании комбинированного или сборного инструмента (сверло-зенкер, сверло-развертка, а также сверло с зенковкой и цековкой). Резьбонарезайие обычно выделяется и выполняется на сверлильных станках с помощью резьбонарезного патрона без кондуктора. [c.445]

Инструменты сверла пушечные, зенкеры и развертки для сквозных и глухих отверстий, развертки машинные и ручные, зенковки насадные цилиндрические и торцовые, протяжки круглые и шлицевые (О, 500—550 хвостовой части), протяжки шпоночные (О, 500— 550 хвостовой части), 1 №тчики ручные фрезы дисковые прорезные и обрезные (режим I) фрезы резьбовые хвостовые, специальные насадные, торцовые насадные, цилиндрические насадные. [c.306]

Инструменты зенкеры и развертки для глухих и сквозных отверстий, зенковки насадкые цилиндрические, гребенки зуборезные пря. мозубые и косозубые, фрезы дисковые прорезные и отрезные дисковые и пазовые, дисковые двух- и трехсторонние, одно- и двухголовые, полукруглые вогнутые с заты-лованным зубом, специальные насадные, торцовые насадные, цилиндрические насадные, резцы зуборезные.

[c.306]

мозубые и косозубые, фрезы дисковые прорезные и отрезные дисковые и пазовые, дисковые двух- и трехсторонние, одно- и двухголовые, полукруглые вогнутые с заты-лованным зубом, специальные насадные, торцовые насадные, цилиндрические насадные, резцы зуборезные.

[c.306]

УЮА, УЮ, У11А и У11 —для инструмента, не подвергающегося резким и сильным ударам и требующего некоторой вязкости на лезвии (сверла, метчн ки, развертки, плашки, зенкеры, зенковки, шаберы, зубила для насечки напильников и проч.), а УЮА и УПА употребляются также для полотен ручных ножовок, ленточных пил и проч. [c.281]

Отдельные отверстия, расположенные на расстоянии от оси вращения заготовки, обрабатывают сверлами, зенкерами, развертками, цековками и зенковками с помощью инструментальной головки (рис. 116). Головку устанавливают на суппорте станка стандартного исполнения, имеющего вертикальное перемещение. В расточную борштангу 2 вмонтиро- [c.294]

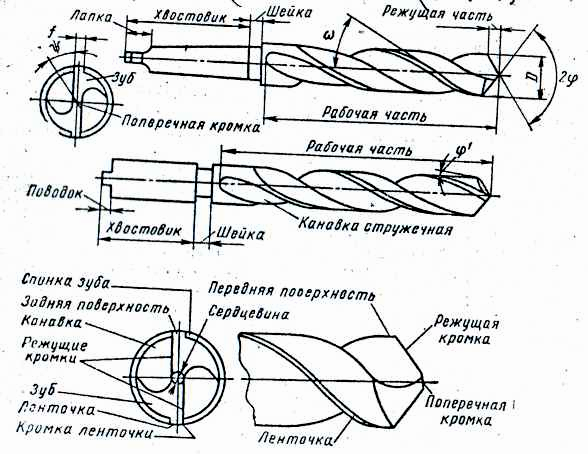

На токарных станках используют следующий мерный стандартный инструмент для обработки отверстий сверла, зенкеры, развертки, зенковки, метчики и плашки. Спиральные сверла (рис. 21) следующих типов с цилиндрическим и коническим хвостовиками цилиндрические центровочные комбинированные и конические. Для сверления отверстий в деталях из труднообрабатывае.мых сталей н чугуна применяют сверла, оснащенные пластиной твердого сплава (см. рнс. 27, а). Основным элементом заточки сверла является угол 2сверления пластмасс 90° — для легких сплавов 118° — для конструкционных сталей 135° — для коррозионно-стойких сталей и чугунов.

[c.43]

Спиральные сверла (рис. 21) следующих типов с цилиндрическим и коническим хвостовиками цилиндрические центровочные комбинированные и конические. Для сверления отверстий в деталях из труднообрабатывае.мых сталей н чугуна применяют сверла, оснащенные пластиной твердого сплава (см. рнс. 27, а). Основным элементом заточки сверла является угол 2сверления пластмасс 90° — для легких сплавов 118° — для конструкционных сталей 135° — для коррозионно-стойких сталей и чугунов.

[c.43]

Зенкерование и Развертывание

Обработка отверстий

Зенкерование и Развертывание

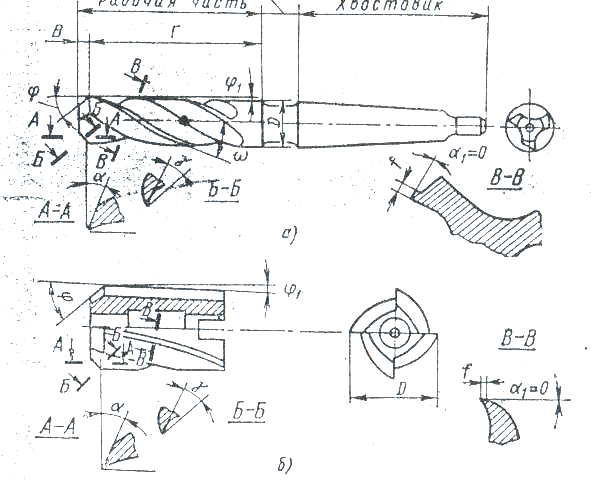

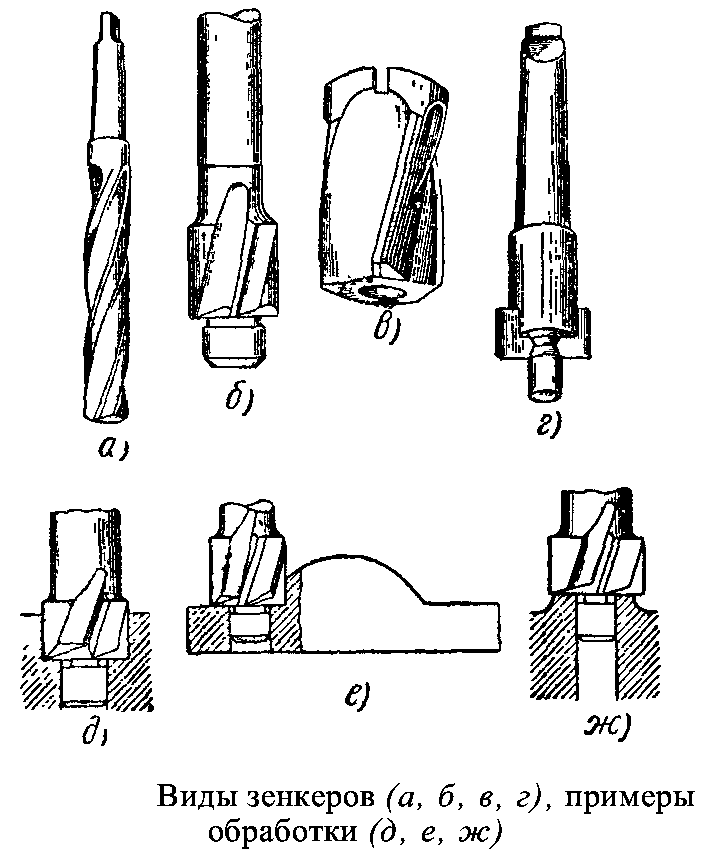

Зенкерование. Зенкером обрабатывают отверстия,

предварительно штампованные, литые или просверленные. Рисунок – а).

Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону.

Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное,

ступенчатое, глухое) и диаметра отверстия и заданной точности обработки.

Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается

более тонкая стружка и получаются более точные отверстия, чем при сверлении;

он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза

превышает подачу при сверлении. Зенкерование может быть как предварительной

(перед развертыванием), так и окончательной операцией. Кроме обработки

отверстий зенкеры применяются для обработки торцовых поверхностей. Для

повышения точности зенкерования (особенно при обработке литых или

штампованных глубоких отверстий) рекомендуется предварительно расточить

(резцом) отверстие до диаметра, равного диаметру зенкера на глубину,

примерно равную половине длины рабочей части зенкера. Для обработки

высокопрочных материалов

применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость

резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров

из быстрорежущей стали. При обработке высокопрочных материалов и литья по

корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%. заказать реле контроля фаз ел у нас на сайте reform-market.ru

Зенкерование может быть как предварительной

(перед развертыванием), так и окончательной операцией. Кроме обработки

отверстий зенкеры применяются для обработки торцовых поверхностей. Для

повышения точности зенкерования (особенно при обработке литых или

штампованных глубоких отверстий) рекомендуется предварительно расточить

(резцом) отверстие до диаметра, равного диаметру зенкера на глубину,

примерно равную половине длины рабочей части зенкера. Для обработки

высокопрочных материалов

применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость

резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров

из быстрорежущей стали. При обработке высокопрочных материалов и литья по

корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%. заказать реле контроля фаз ел у нас на сайте reform-market.ru

Развертывание. Для получения отверстий высокой

точности и качества обрабатываемой поверхности применяют развертывание. Рисунок – б).

Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому

при развертывании снимается более тонкая стружка и получаются более точные

отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают

непосредственно после сверления. Перед развертыванием отверстий большего

диаметра их предварительно обрабатывают, а торец подрезают. Припуск под

развертывание t=0,15-0,5 мм для черновых разверток

и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками

на токарных и токарно-револьверных станках применяют качающиеся оправки,

которые компенсируют несовпадение оси отверстия с осью развертки. Для того

чтобы обеспечить высокое качество обработки, сверление, зенкерование

(или растачивание) и развертывание отверстия производят за одну установку

заготовки в патроне станка. Подача при развертывании стальных деталей

0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об.

Для получения отверстий высокой

точности и качества обрабатываемой поверхности применяют развертывание. Рисунок – б).

Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому

при развертывании снимается более тонкая стружка и получаются более точные

отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают

непосредственно после сверления. Перед развертыванием отверстий большего

диаметра их предварительно обрабатывают, а торец подрезают. Припуск под

развертывание t=0,15-0,5 мм для черновых разверток

и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками

на токарных и токарно-револьверных станках применяют качающиеся оправки,

которые компенсируют несовпадение оси отверстия с осью развертки. Для того

чтобы обеспечить высокое качество обработки, сверление, зенкерование

(или растачивание) и развертывание отверстия производят за одну установку

заготовки в патроне станка. Подача при развертывании стальных деталей

0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость

резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого

отверстия, тем меньше скорость резания при одинаковой подаче, а при

увеличении подачи скорость резания снижают. Мы рекомендуем заказать сч20

Скорость

резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого

отверстия, тем меньше скорость резания при одинаковой подаче, а при

увеличении подачи скорость резания снижают. Мы рекомендуем заказать сч20

Зенкование и зенкерование – как обработать металлические детали? + Видео

Зенкование и зенкерование – это два разных технологических процесса, которые применяются при обработке металлических отверстий и поверхностей. Вам пригодятся специальные инструменты различной конструкции. В первом случае используются зенковки, во втором – зенкеры. Далее разберем их особенности и отличия.

1 Зенкование и зенковки – как использовать режущий инструмент?

После завершения сверления металлической детали возникает необходимость сделать сложные геометрические углубления внутри детали для последующей установки в них различных крепежных элементов – болтов, винтов, заклепок. Для этого, а также при необходимости качественно обработать поверхность и снять фаски внутри детали берем зенковку. Данный инструмент может быть различной формы. Ее можно подбирать, ориентируясь на конечный результат. На сегодняшний день различают конические, цилиндрические или торцевые (плоские) зенковки. Последние иногда носят названия цековки, а зенкование отверстий, как технологический процесс, может называться цекованием.

Данный инструмент может быть различной формы. Ее можно подбирать, ориентируясь на конечный результат. На сегодняшний день различают конические, цилиндрические или торцевые (плоские) зенковки. Последние иногда носят названия цековки, а зенкование отверстий, как технологический процесс, может называться цекованием.

Работа зенковки

Зенковки цилиндрического типа необходимы для получения отверстий соответствующей формы в просверленных гнездах для последующей установки в них болтов и винтов различного типа. Зенковка имеет две части – рабочую поверхность и хвостовик, а также специальный направляющий пояс (цапфу), который необходим, чтобы обеспечивать контроль соосности инструмента в процессе работы над поверхностью металлической детали.

Конические зенковки имеют аналогичную составляющую, которая включает в себя хвостовик и рабочую часть с поясами, они обеспечивают соосность при работе.

Такие зенковки, как правило, используют при создании отверстий в виде конуса внутри детали, снятия фасок и для углублений под болты, различные плоские шайбы или упорные кольца. Наибольшее распространение получили зенковки с конусным углом в 90 или 120 градусов. Торцевые или плоские цековки применяются преимущественно для зачистки и обработки металлических углублений для установки крепежных элементов. Все зенковки различаются между собой диаметром, углом и режимами работы. Зенкование, как и зенкерование, осуществляется на сверлильных, агрегатных, фрезерных и токарно-фрезерных станках.

Наибольшее распространение получили зенковки с конусным углом в 90 или 120 градусов. Торцевые или плоские цековки применяются преимущественно для зачистки и обработки металлических углублений для установки крепежных элементов. Все зенковки различаются между собой диаметром, углом и режимами работы. Зенкование, как и зенкерование, осуществляется на сверлильных, агрегатных, фрезерных и токарно-фрезерных станках.

2 Промежуточный процесс обработки – повышаем класс точности

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа, который позволяет придать им строгую геометрическую форму. Зенкерование отверстий является промежуточным процессом, который чаще всего нужен после сверления и до металлического развертывания. С помощью качественного оборудования и инструмента можно добиться получения геометрических отверстий четвертого, а иногда и пятого класса точности. Инструмент для зенкерования называется зенкером.

Зенкер по металлу

Зенкеры бывают нескольких типов и различаются по количеству зубьев (трех- или четырехперые), а по конструкции могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкерование

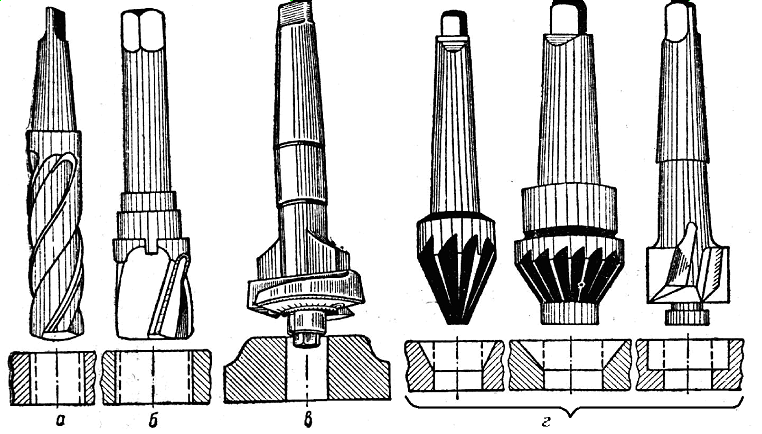

Применение зенкеров определенного типа напрямую зависит от диаметра отверстия в обрабатываемой заготовке. Так, для отверстий, диаметр которых менее 12 мм, нужны цельные зенкеры, для отверстий свыше 20 мм – зенкеры вставного типа (со вставными ножами). При необходимости получить более точные и сложные поверхности используются комбинированные типы, в которых может быть до восьми режущих кромок, при этом зенкеры сборного типа могут дополнительно комбинироваться со сверлами, развертками и другими инструментами.

3 Развертывание – для обеспечения максимальной точности поверхности

Развертывание отверстий – это сложный технологический процесс чистовой обработки металлических отверстий на фрезерном оборудовании, который выполняется после процессов сверления и зенкерования. С помощью развертывания удается добиться высокого класса точности. Оно производится на ручных и автоматизированных сверлильных или токарно-фрезерных станках с ЧПУ или с ручным управлением. Инструмент, который применяется при развертывании, называется развертка.

По типу обработку развертки могут быть ручными или механическими (машинными), а по форме – конусообразными или цилиндрическими. Инструмент состоит из трех частей с калибрующей частью и режущими кромками, которые равномерно или неравномерно распределяются по окружности. Как правило, развертки используются комплектом по три штуки, это необходимо для выполнения поочередно черновой, получистовой и чистовой обработки. В таком случае удается добиться максимального эффекта при обработке поверхности.

При развертывании также широко применяется комбинированный тип инструмента, в который входит зенкер, зенковка, развертка, сверло и другие элементы. Комбинация инструментов позволяет существенно сократить время на получение отверстие нужной формы, класса точности и шероховатости. Сверление, как и зенкерование, и развертывание, можно называть схожими технологическими процессами в определенных режимах работы. Они выполняются на схожих видах ручного и механического оборудования.

Зенкеры, зенковки, цековки, развертки | Слесарное дело

Зенкеры

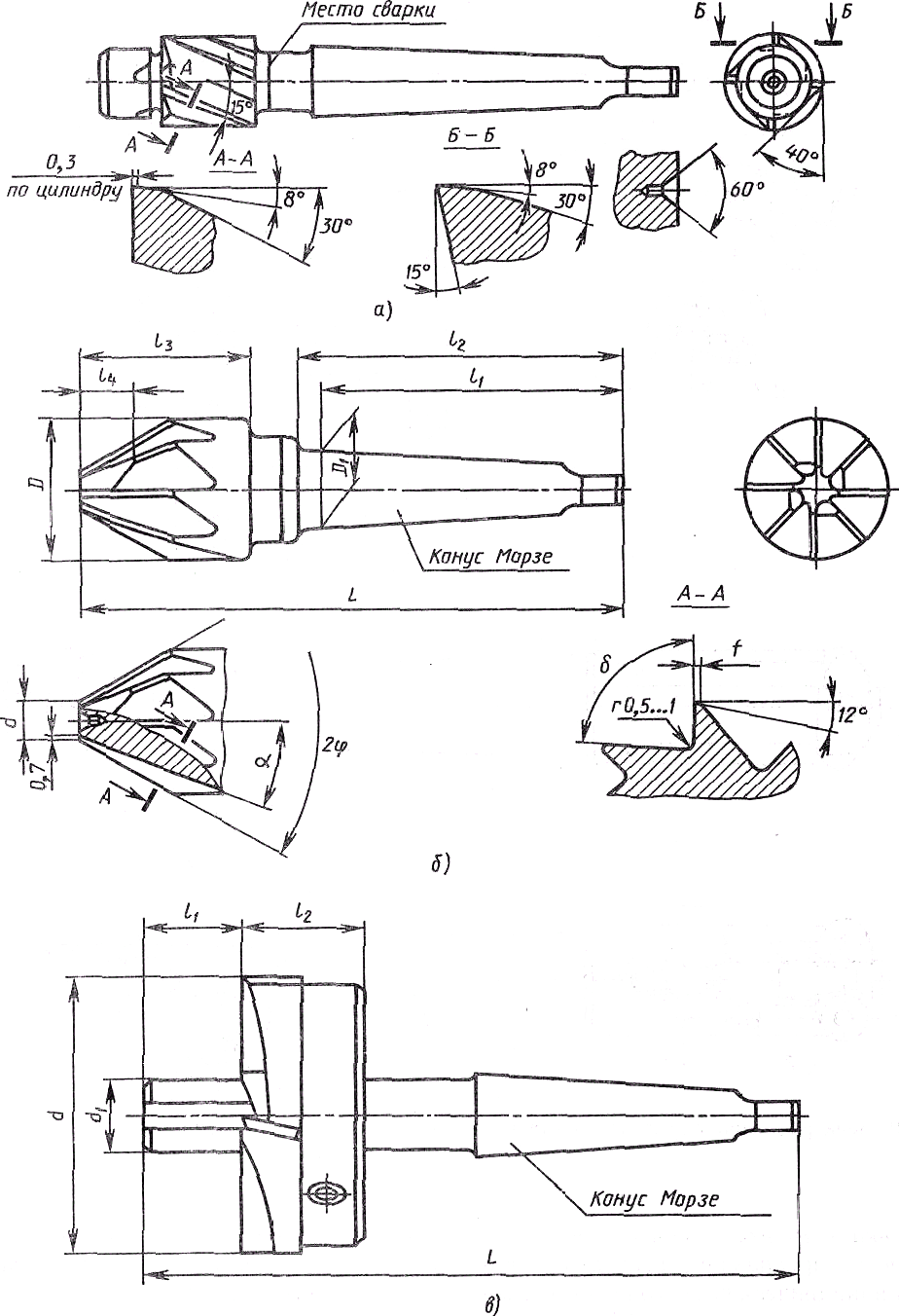

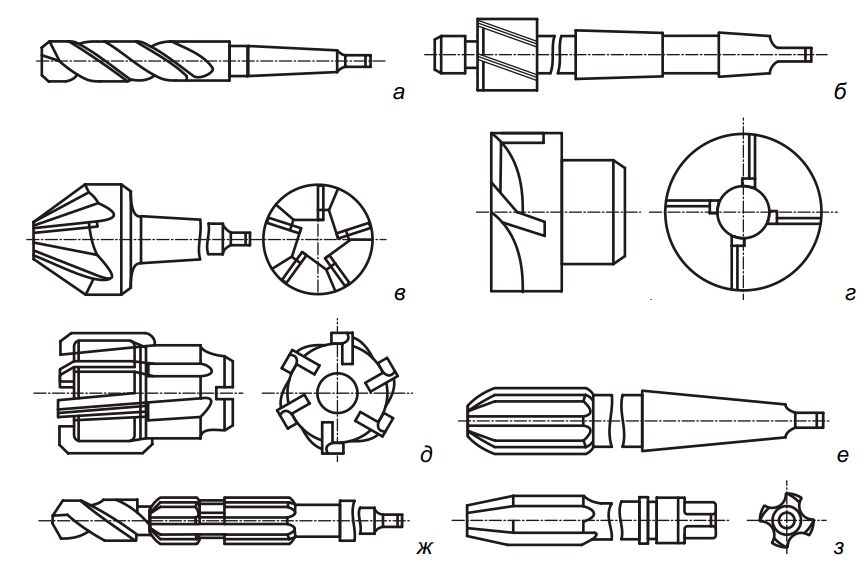

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.

По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера. Рабочая часть зенкеров, изготовленных из быстрорежущей стали, имеет обратную конусность (по направлению к хвостовику) порядка 0,05… 0,1 на 100 мм длины рабочей части и соединяется с хвостовиком так же, как и у сверл, шейкой. Цельные зенкеры закрепляются непосредственно в коническом отверстии шпинделя станка, а насадные устанавливаются на специальную оправку, также имеющую конический хвостовик для установки в шпинделе станка.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h4; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

Зенковки и цековки

Зенковки и цековки (рис. 3.38) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают. Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с ципиндрическим хвостовиком (рис. 3.38, и) выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 3.38, б) — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

Зенковки для обработки конических углублений с углами 60, 90 и 120° (рис. 3.38, в, г) такие», изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние пековки (рис. 3.38, д, е) из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; ЬЗ; 80 и 10С мм.

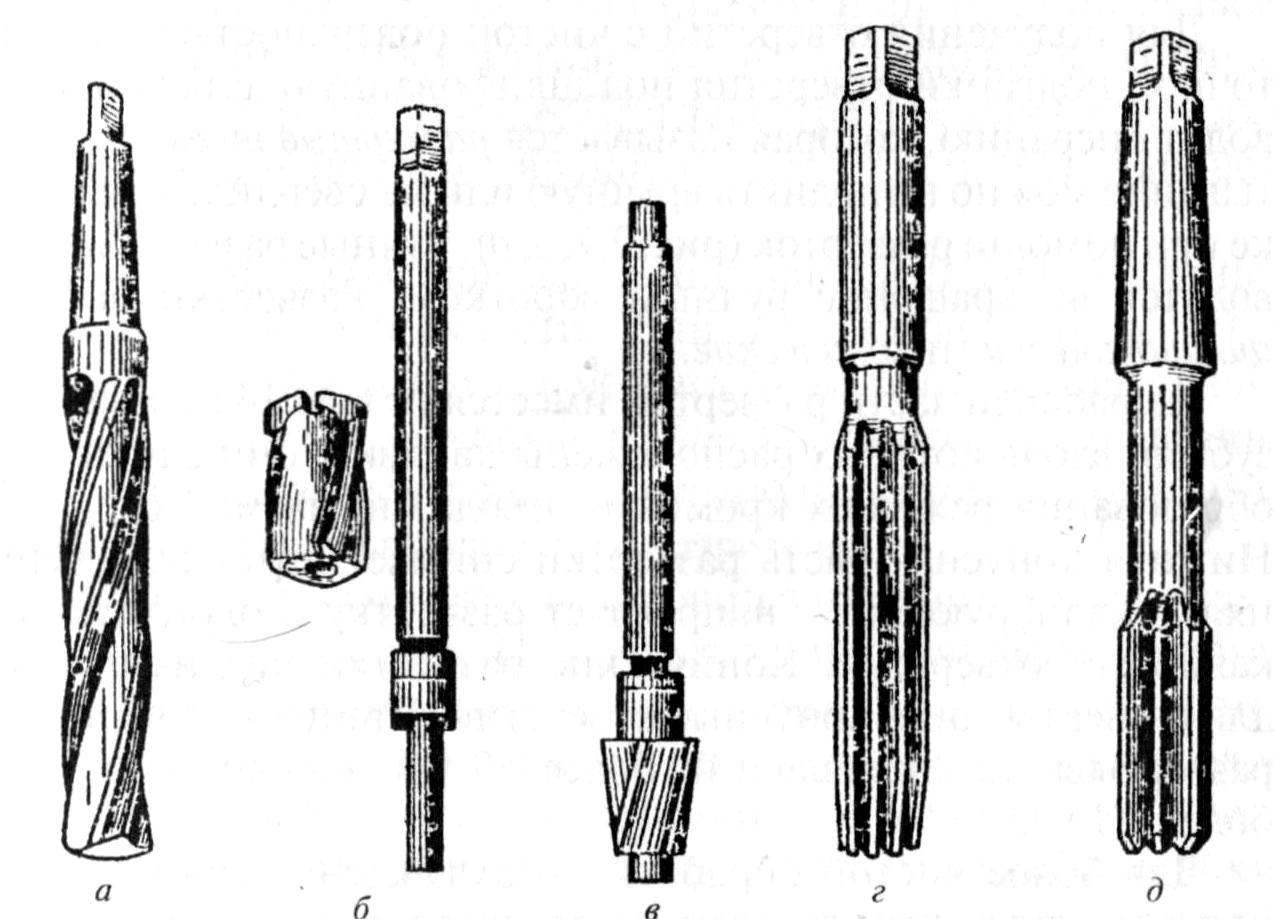

Развертки

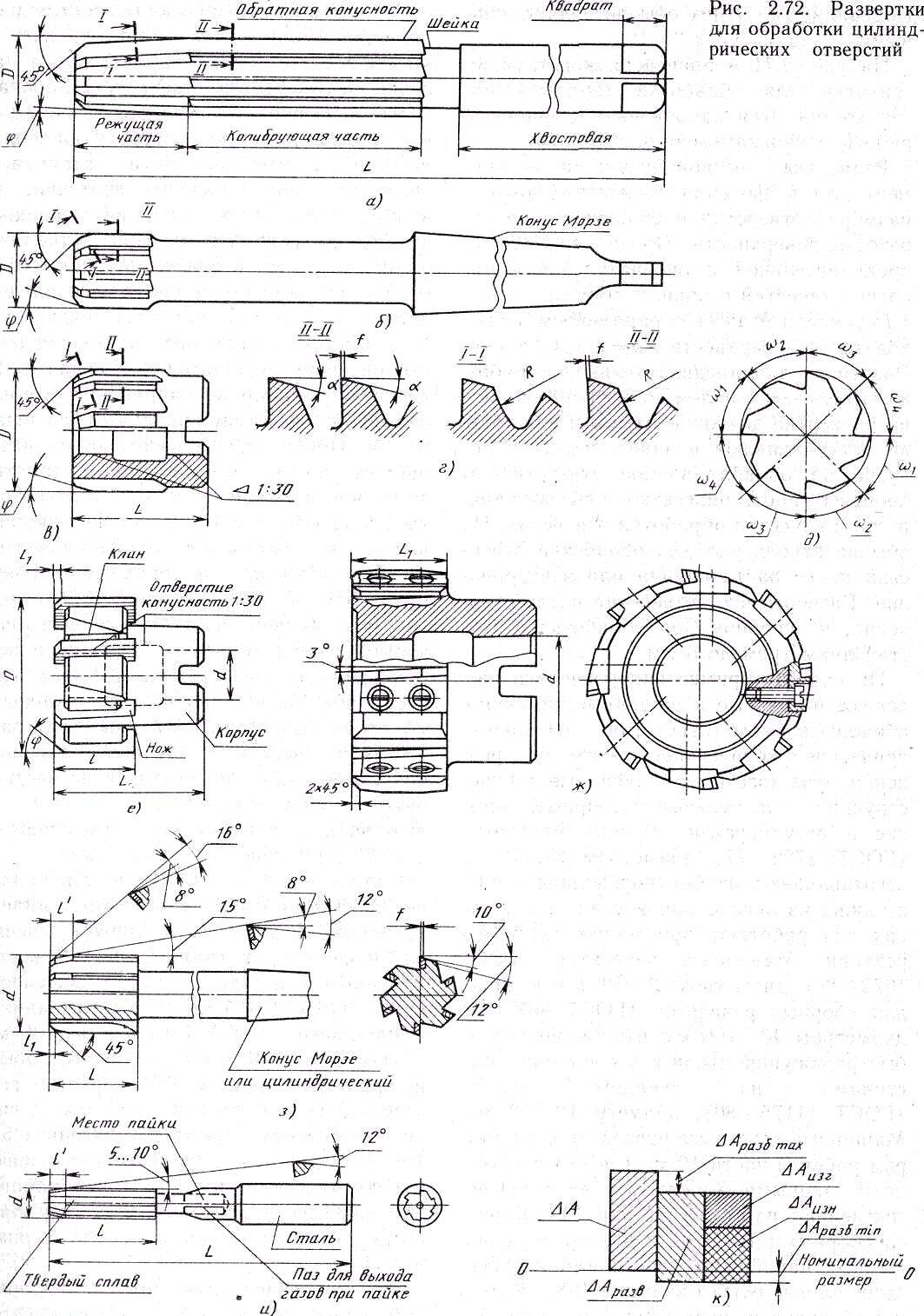

Развертки (рис. 3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Конструктивно развертка для ручного развертывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, который обеспечивает центрирование развертки в отверстии) и калибрующую часть, обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Режущая часть заборного конуса развертки имеет угол при вершине 2ф. Для обработки вязких металлов этот угол составляет 12… 15°, а для обработки хрупких и твердых материалов — от 3 до 5°.

Твердосплавные развертки имеют угол при вершине 30… 45 Направляющий конус рабочей части развертки расположен под углом 45 э к ее оси. Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

Машинные развертки бывают цилиндрическими и коническими, насадными и цельными. Цельные машинные развертки предназначены для обработки отверстий диаметром от 3 до 100 мм, а для развертывания отверстий диаметром от 25 до 300 мм используются насадные развертки. И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

Зенкерование отверстий и развертывание отверстий

1. Назначение и инструменты. Зенкерование применяется для ‘чистовой обработки просверленных,’ литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86).По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок.

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°.

Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87).

Сборная конструкция зенкеров (рис. 86, в) позволяет многократно

восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса

3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются

для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы).

При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10).

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление.

У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие.

Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление.

Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие.

В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.’

Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости.

На развертках маркируется номинальный диаметр, класс точности и марка материала.

2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм:

Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100

Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия.

5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска.

Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор – nastia19071991

Зенкерование отверстий: что это такое, назначение, чем отличается зенковка отверстия от зенкования, назначение и отличие раззенковки и зенкера

15Сен- Зенкерование

- Зенкование

- Зенкование и зенкерование, разница между процессами

- Основные виды зенковок

- Цилиндрическая

- Коническая

- Плоские и торцевые

- Отличие зенкерование от смежных операций

- Оборудование для зенкования

- Правильный процесс зенкерования металла

- Развертывание, как способ обеспечения максимальной точности

- Обозначение зенковки на чертеже

В производственных процессах, а особенно в машиностроение и станкостроение существуют некоторые процедуры, схожие по названию, но совершенно различные по своей сути. И подобного рода операции часто путают между собой. В данном обзоре мы как раз и затронем две процедуры такого типа. Мы разберемся, что это такое зенкерование и зенкование отверстий, чем отличается назначение, для чего применяется, инструменты, которые необходимы для проведения обозначенных операций. А также частично затронем видовое разнообразие.

Но помимо совершенно различно направленности, существуют и факторы, которые объединяют эти этапы обработки металла. А именно то, что оба варианта – это прямое воздействие на поверхность. Да, с разными целями и порой на различных стадиях. Но фактически это переработка покрытия. Кроме того, несмотря на различие в инструментарии, резцы их, по сути, также могут переводиться в действие одним механизмом. Как вариант, ручная дрель, если речь идет о работе в домашних, а не заводских условиях. Разумеется, класс точности в этом случае будет значительно ниже, что скажется на последующем результате. Но при низких требованиях к точности, и этот итог вполне может стать удовлетворительным.

Зенкерование

Для получения паза или отверстия в металлической поверхности, в первую очередь нам необходимо его высверлить. Это всегда начальный этап. Но до этапа развертки нужно полученное углубление еще и очистить. То есть, убрать всевозможные наслоения металла, заусенцы, неровности. И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

Для этого используется специальный инструмент – зенкер. С его помощью мы можем добиться:

Подгонки класса точности до 4, а в некоторых случаях и 5 уровня.

Повышения уровня сцепления покрытия, придание ей равномерной и шероховатой поверхности, что важно для последующего сцепления.

Работа с геометрией. То есть, возможность придания объекту задуманной геометрической формы с симметричными краями.

Вернемся к инструменту, с помощью которого и производится весь технический процесс. Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно. В итоге происходит своего рода интенсивная шлифовка.

Видовое разнообразие этого инструмента достаточно обширно. Главный аспект – это количество режущих кромок. Зачастую применяются 3 и 4. Но есть и специализированный инструментарий, задействованный в специальных производственных областях. Там, где есть нужда в высокоточной обработке. Такие приборы имеют вплоть до 8 кромок. Также классификация часто затрагивает и тип стержня. Он может быть съемным, что обычно нужно при работе с серьезным диаметром отверстий. Вплоть до 20 мм. А если производство касается небольших пазов, в районе 8-12 мм, то лучше использовать цельный прибор. Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.Зенкование

Раззенковка отверстий – это совершенно иная операция. Часто в различных соединениях металлических конструкций необходимо избавиться от шляпки крепежного элемента или иных метизов, выступающих частей. Для этого непосредственно рядом с пазом необходимо проделать углубление, куда в результате выступающая часть и благополучно спрячется. Такой небольшой «карман» носит просторечное название – потай. Для создания их используется специальные инструментарий и процедура, в большинстве своем схожая со сверлением. Но, как становится понятно, имеющая свои отличия. Это и есть искомый процесс.

В результате раззенкованное, зенкованное отверстие допускается различных форм. Все зависит от прилагаемого давления, форму рабочего инструмента, требований. Глубина тоже отличается, в зависимости от того, какого размера шляпку необходимо скрыть. Такой процесс позволяет решить огромное количество задач на предприятии:

Изменение плоскости опоры в заготовленных пазах. А также добавление новых углублений в них, которые при этом не меняют структуру изначального слота. Особенно важно не сбиться с центра по ширине, иначе конструкция получится непригодной для эксплуатации.

Создание продольных каналов со снятой фаской.

Сокрытие в полной мере различных резьбовых соединений.

Зенкование и зенкерование, разница между процессами

Отличи множество. Проще сказать, то в процедурах одинакового. В принципе, с этого и начнем. Оба варианта обработки приводятся в действия с одного источника. Мотор с валом, станок, прибор – значения не имеет. Главное, это подача крутящего момента. При этом по типу воздействия на поверхность, отличий масса. Начнем по порядку.

Зенкер предназначен для очистки. Это инструмент, который убирает все неровности, доводит отверстия «до ума». Шлифует его, избавляется от «усов». А также воздействует на его общую форму. То есть, стержень обычно больше, чем паз. И он может сделать его больше, выровнять по краям, придать геометрическую форму.

Вот чем отличается зенкер от зенковки, отличие в главной степени касается того, что саму структуру разъема при втором типе обработки прибор не затрагивает. Он лишь снимает фаску вначале или делает небольшое углубление. Чтобы, когда мы закрутили туда болт, например, не ушел бы в поверхность полностью, вместе со шляпкой. И сверху была возможность установить новое покрытие без проемов.Также стоит помнить о том, что у процессов совершенно разная стадия. Точнее, первая разновидность работ свой собственный этап имеет. Сразу после сверления, ведь нужно до развертки выровнять паз по всей его симметрии, избавиться от дефектов стенок. И в таком виде уже переходить к следующим стадиям. А вот сделать срез по шляпку, по сути, оператор может в любой момент, когда ему удобно. Хотя лучше всего же заниматься этим уже после финальной обработки отверстия. Чтобы точно представлять его объемы. Да зенкование фаски логично проводить в конце.

Сам механизм этого действия выглядит следующим образом:

Сначала необходимо полностью измерить шляпу, которую и придется скрывать впоследствии. И тут важно выявить как обычные размерные аспекты – высота, ширина, так и более специфические, как скос. Обычно он наличествует, если сам крепеж в принципе задуман под потай.

Выбрать режущий инструмент, который точно соответствует размерным аспектам. Становить его в станок или иной прибор.

Закрепить объект с пазом, выявить корректную точку оси. Ошибка на любой процент приведет к тому, что потай просто «слезет» с метки.

Выставить нужные обороты. Либо использовать типовой регламент на производстве, либо рассчитать обороты самостоятельно, исходя из твердости металла.

Включить оборудование и выполнить операцию.

Основные виды зенковок

Теперь пройдемся по видовому разнообразию. Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Коническая

Результатом становится углубление в виде конуса. Используется не только для закрытия шляпок, но и для снятия фасок, подготовки поверхности к дальнейшей работе. Иногда таким методом просто снимают металлические волосы с острых кромок. То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

Для производственного мероприятия применяется инструмент конической формы. Угол подбирается под конкретную задачу. Но обычно используется в 90 или 120 градусов.Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Отличие зенкерование от смежных операций

Мы уже выяснили, что этот этап наступает после сверления и до развертывания. Но вот первоначальным этапом не всегда выступает именно высверливание. Порой первой стадией считается литье или штамповка. В таком варианте дефектов может быть еще больше. Различные наплывы, наслоение металлов, скошенные стенки, серьезные шероховатые выступы и схожее. Соответственно, за одну стадию отделать поверхность для финишного вида точно не получится. Стоит понимать, что развертывание – это уже финишная обработка, она не справляется с серьезными дефектами. Не подгоняет форму.Зенкерование поднимет класс точности до 5 уровня практически всегда. Если работа производится с помощью высокоточного оборудования, а также ее выполняют профессионалы, то достижим и класс. Но в отличие от сверления, процесс более длительным. Придется выполнить практически вдвое больше походов движения инструмента.

Важнейшим отличием от сверления и развертки можно также назвать уровень допустимой шероховатости после переработки и квалитет, то есть, степень соответствия полученной детали исходным параметрам в чертеже или на схеме. Первая стадия – сверление обычно оставляет «усы» в 20 мкм, а степень точности может достигать до 12. После шлифовки зенкером поверхность будет очищена до 2-3 мкм, а квалитет возрастет до 9. Финишная обработка уже доводит метиз до полной готовности. Шероховатость падает до порогового значения, менее 1 мкм, а степень точности оказывается в районе 6.То есть, отличия видны явно. Это и степень качества, длительность, очередность. Но если сравнивать зенковку и зенкер, разница будет еще очевиднее. Ведь это в принципе действия из разных сфер.

Оборудование для зенкования

В принципе, не только для этой операции, но и для обеих, которые фигурируют в обзоре, подходит и обычный ручной прибор. То есть, дрель, а некоторые даже используют шуруповерт. Разумеется, поступать подобным образом строго не рекомендуется. Даже если мощности для успешного завершения в принципе хватит, то явно будет серьезная потеря в точности. Какой бы эксперт ни взялся за такое мероприятия, он не сможет 100% точно выверить центр и ось, просто удерживая прибор руками. Значит, отклонения неминуемы.Логичным вариантом будет токарный станок. Он используется почти во всех случаях. Иногда заменяется специальным обрабатывающим центром, многофункциональным оборудованием. Суть от этого не изменяется.

Сам инструмент, который необходим – зенковка. Он состоит из двух составных частей. Первая – это резец. От его формы и расположения зависит вид обработки. Так, бывают цилиндрические и конические варианты, о которых мы говорили выше, обратные и иные. Что такое обратное зенкование отверстий, понять легко. Это обычная чистка паза специальной насадкой. Вторая часть – это хвостик. Он нужен для фиксации в патроне станка.Производится инструментарий из твердых сплавов углеродистой, а также легированной стали. Ведь кромке придется работать с различным ресурсом. И среди материалов, в которых необходимо сделать углубление часто встречаются весьма твердые, как чугун. Соответственно, если резцы будут не выше по уровню твердости, то на серьезных оборотах они могут просто обломаться или сточиться раньше срока. Что приведет к экономическим расходам на предприятии.

Правильный процесс зенкерования металла

Ошибки при выполнении задачи почти всегда идут к одному печальному эпилогу – браку. Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким. При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.Чтобы не копить брак и не выполнять одну задачу по несколько раз, нужно изначально подходить к ней ответственно.

Развертывание, как способ обеспечения максимальной точности

Как мы уже уточнили, финишная обработка зачастую становится обязательно. Но есть задачи, где она фактически не важна. То есть если по регламенту у метиза положен 1 класс точности, то квалитет должен соответствовать значению в 6-5, а допуск не должен быть выше 1.3 мкм. Разумеется, без развертывания добиться таких результатов невозможно по определению. Но вот для 5 класса точности достаточно иметь квалитет в 12 и уровень допуска в 21 мкм. А такими параметрами может похвастаться паз и после проведения штатного зенкерования. Соответственно, последующий этап будет просто не нужен.

Обозначение зенковки на чертеже

Зачастую по регламенту мастер должен опираться на схему, чтобы правильно произвести деталь. И в любом чертеже данный процесс обозначается с помощью латинского алфавита.А конкретно:

d1 – диаметр, указанный в качестве основного.

d2 – диаметр для процесса.

L1 – цилиндрический путь.

L3 – глубина зенкера.

L4 – размер фаски.

J – угол отклонения.

Теперь мы разобрались, что это значит раззенковать, зенковать отверстие, как работает зенкерование. И путаницы в будущем по этому вопросу точно не предвидится.

назначение и особенности. Зенковка отверстий. Отличие зенковки от зенкера.

Не только в металлообработке, но и в домашних условиях приходится часто создавать отверстия. При обработке или создании отверстий применяется зенкер и зенковка. Благодаря их помощи есть возможность делать отверстия с заданными геометрическими параметрами, и хорошим качеством обработки. Для полного понятия для чего служит зенкер и зенковка, и как с ними работать, нужно разобраться в основных определениях.

Обрабатывание отверстий

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что

зенкер и зенковка одно и тоже.При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

- Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

- Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

- Обработка отверстия с созданием конуса

- Получения конического углубления для саморезов или другого крепежного элемента.

- Удаление фаски и стружки из отверстий.

Зенковки изготавливаются из легированной или углеродистой стали інструментального назначения.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

- Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Зенкер

Зенкер

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

- Калибровка уже готовых отверстий для крепежа(болты, шпильки)

- Улучшение качества отверстия перед нарезкой резьбы или использованием развертки.

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

- Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы.

- Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Материал из которого изготовлен наконечник зенкера

В цельных зенкерах для изготовления режущих зубьев применяется сталь марки P18 или P19. Если зенкер изготовлен для обработки твердосплавных металлов, то его зубья изготовлены из сплавов металлокерамики ВК4, ВК6 или ВК8. Если предстоит обрабатываться стальные изделия- Т15К6

При работе с зенкерами следует учитывать условия работы:

При выполнении работ зенковой не забывайте об охлаждении и смазывании рабочей поверхности и зенковки. Если обрабатываете цветной металл или изделия из стали, применять смазывание и охлаждение не обязательно.

- При выборе зенкера, учитывайте материал с которым будете работать.

- Не забывайте о возможности выбора крепления зенкера в патроне станка.

- Предполагаемый объём отверстий, доступ к обрабатываемому отверстию.

бит зенковки – больше, чем вы думаете!

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Этот, казалось бы, простой инструмент содержит множество деталей, которые различаются в зависимости от марки. Мы исследуем.

Глен Д. Хьюи

Из весеннего номера журнала Woodworking Magazine за 2009 г.

Когда была предложена идея написать о зенковках «все в одном», меня несколько позабавило – как, я уверен, и вы.Чему учиться? Вы просверливаете пилотное отверстие, затем просверливаете углубление, чтобы головка винта находилась заподлицо с вашей поверхностью (или вы просверливаете немного глубже – это называется зенковкой – чтобы можно было вставить деревянную пробку). Затем вы ввинчиваете винт и вставляете заглушку, чтобы закрыть его. И в большинстве случаев вы даже не будете использовать вилку.

Что ж, взгляните на следующие несколько страниц. Вы можете быть удивлены, сколько различных инструментов доступно – и мы даже не включаем традиционные зенковки.

Универсальная зенковка имеет пилотную коронку, зенковку / зенковку и ограничитель глубины, объединенные в один регулируемый инструмент.Внимательно посмотрите на разные бренды, и вы обнаружите, что у некоторых зенковок одна режущая кромка, а у других – две или четыре режущих кромки. В некоторых установках используются шестигранные хвостовики для быстрой замены, в то время как другие полагаются только на круглый вал сверла. У некоторых есть прямое сверло для пилотного отверстия, а у других – конические сверла. И вам вообще нужен ограничитель глубины?

Универсальная зенковка состоит из трех частей: сверла, зенковки и упора.

Как эти части работают в унисон? Как узнать, что у вас есть подходящий инструмент для этой задачи?

Основы зенковки

Установка винта начинается с пилотного отверстия.Размер пилотного отверстия должен соответствовать калибру винта (от №2 до №18) и длине. Калибровочная часть проста. Совместите пилотное отверстие с размером винта. Что касается контроля глубины, это очень важно при использовании конической коронки, в то время как прямая коронка более щадящая. Кроме того, необходимо учитывать различные материалы, такие как древесина хвойных и твердых пород, а также искусственные материалы. Простое практическое правило – уменьшать диаметр сверла на один диаметр (1/64 дюйма) при переходе от твердой древесины к мягкой.

Чтобы правильно сделать отверстие для винта, вам также понадобится отверстие с зазором.Это отверстие проходит от зенковки отверстия и через верхнюю часть ложи и имеет размер, позволяющий стержню винта проходить без зацепления его резьбы с деревом. В результате головка винта плотно притягивает верхнюю часть к нижней части, поскольку резьбовая часть винта захватывает пилотное отверстие. В сегодняшнем мире спешки плотники редко тратят время на то, чтобы проделать надлежащую просрочку.

Правильно просверленное отверстие под винт должно иметь выемку наверху, за которой следует отверстие с зазором, проходящее через верхнюю ложу, и пилотное отверстие, просверленное в нижней ложи.

Также имейте в виду, что некоторые зенковки предназначены для винтов с разным углом наклона головки. Стандартный угол наклона шурупа составляет 82 °, но всегда лучше убедиться, что у вас есть совпадение.

После выполнения пилота, зенковки / зенковки и отверстия с зазором вы готовы закручивать винты. Рекомендуется добавлять смазку на винты, чтобы облегчить движение. Я использую восковую пасту в качестве смазки, но должен предупредить, что если вы размазываете воск вокруг отверстия, некоторые пятна и отделка могут не приклеиться к нему.

Есть мастера по дереву, которые смазывают винты кусковым мылом или жидким мылом.

Однако есть также плотники, которые говорят, что мыло едкое или притягивает влагу, которая разъедает винты. Нам еще предстоит расследовать это заявление.

Даже если вы правильно зенковали винты, есть вероятность, что верхняя часть не будет плотно прилегать ко второй части. Вот быстрое решение для этого: после использования зенковки на открытой поверхности верхней части, переверните доску и слегка утопите внутреннюю поверхность.Затем, когда винт проталкивается через приклад, любой потенциальный выброс уменьшается.

Универсальные зенковки со сменными сверлами. Если бит сломался, просто замените его (пока зенковка находится в рабочем состоянии). И вы можете поменять местами разные биты – конические на прямые и наоборот.

На этой фотографии очевидна разница между сверлами с конической и прямой зенковкой. Оба пилотных долота работают, но мы думаем, что конические долота имеют некоторые преимущества.

Сверла: вал не достанется

Большинство сверл, используемых для зенковки, изготовлены из быстрорежущей стали и имеют две канавки.При беглом взгляде на различные сверла с зенковкой можно сразу заметить, что форма сверла привлекает внимание. Некоторые из них прямые, а другие заостренные. Конусное сверло лучше прямого? Почему вы должны выбирать один дизайн вместо другого?

По словам Леонарда Ли, основателя Lee Valley Tools, сверла с конической зенковкой были разработаны для использования с латунными винтами с нарезанной резьбой. Когда-то латунные винты с нарезной резьбой считались лучшим винтом для качественной мебели.Резьба, нарезанная на латунные заготовки для шурупов, увеличивает прочность шурупов. В результате получается винт определенной формы – нарезанная резьба винта сужается от хвостовика к кончику.

Сегодня у большинства винтов резьба вкручена в хвостовик винта, и винт сохраняет постоянный диаметр до кончика. Нет сплошного конуса. (Дополнительную информацию о винтах см. В выпуске 10.) Когда его спросили, использовал бы он прямое сверло, если бы он не использовал латунные винты с нарезной резьбой, Ли ответил твердым «да».”

Производители зенковок с конической головкой не согласны. Они утверждают, что конусообразное пилотное отверстие выполняет две задачи. Во-первых, конструкция долота создает отверстие с истинным зазором в верхней части отверстия. (Мы обнаружили, что это зависит от соотношения между длиной винта и длиной долота.) Прямое пилотное отверстие долота захватывается резьбой винта по всей длине.

Во-вторых, коническое отверстие обеспечивает дополнительный контакт резьбы при движении винта к дну конического пилотного отверстия.По мере того, как отверстие сужается, нити врезаются глубже в древесину.

Третье преимущество, которое персонал обнаружил при параллельном тестировании, состоит в том, что конические коронки имеют более глубокие канавки и режут быстрее и с меньшими усилиями.

Мы обнаружили один недостаток использования конических сверл. По мере того, как вы устанавливаете зенковку для более коротких винтов, отверстие зенковки вокруг сверла увеличивается из-за конуса. Это позволяет дополнительным отходам собираться в проеме. По мере наращивания материал нагревается.Избыточный нагрев приводит к накоплению остатков на сверле, что увеличивает трение.

Учитывая наш опыт и испытания, мы рекомендуем зенковки с коническими битами, потому что они режут быстрее и обеспечивают более прочное резьбовое соединение.

Когда коническая зенковка настраивается на более короткие винты, появляется небольшой зазор вокруг сверла. Это отверстие собирает мусор.

Зенковка: настоящий резак

Настоящая рабочая лошадка зенковки «все в одном» – это сама зенковка.Эта часть инструмента прорезает отверстие под головку винта; и если вам нужна цековка, она тоже сработает.

обычно изготавливаются из высокоуглеродистой стали, но из-за объема работы, выполняемой этой частью инструмента, вы также можете найти зенковки с твердосплавными наконечниками или из быстрорежущей стали. Зенковки из быстрорежущей стали и карбида удерживают кромку дольше, чем высокоуглеродистые, и часто используются для производственных работ.

Цельные зенковки с твердосплавными крыльями по конструкции аналогичны фрезам.(См. Фото справа.) Зенковки с твердосплавными напайками предпочтительны при работе с меламином и / или ДСП. Эти зенковки недешевы и могут стоить более чем в два раза дороже стандартной зенковки «все в одном», но прослужат в несколько раз дольше.

Как и в случае со сверлами, зенковки бывают разных конструкций. Одно из самых важных отличий для меня заключается в том, что многие из этих зенковок размером с винты №8 (размер винта, который я нахожу наиболее используемым в своей работе) оставляют цековку, которая меньше или больше стандартных 3⁄8 дюйма для большинства заглушек.По этой же причине у многих производителей есть подходящие пробки для пробок, доступные в наборах.

Область между резаками переносит отходы зенковки.

Еще одна область, которая привлекает внимание, – это количество канавок на зенковке. Некоторые установки имеют две флейты, а другие – три или четыре флейты. И хотя большее количество канавок способствует лучшему резанию – подумайте, три ножа против двух ножей в вашем фуговальном или строгальном станке, – для нас это не решающий фактор.

Режущая кромка канавки с зенковкой ничем не отличается от режущей кромки стамески.Чем резче, тем лучше. Таким образом, количество фактической режущей поверхности и ее угол важны. Некоторые зенковки соскребают по дереву, чтобы образовалась выемка; другие имеют более низкий тон, который сокращает бритье.

После того, как отходы разрезаны, их нужно унести. Пространство между ножами помогает выполнить эту работу. Если отходы застревают в углублениях, они забивают резак и мешают чистому срезанию. Это также нагревает и увеличивает трение. Задняя кромка проема должна быть наклонной или наклонной, чтобы отходы уносились прочь от разреза.(См. Фото слева.)

В ходе наших испытаний мы обнаружили, что фрезы с двумя режущими кромками имеют тенденцию резать быстрее и с меньшими усилиями. У них также были самые большие площадки для вывоза мусора. Однако конструкции с четырьмя резцами будут оставаться острыми дольше, потому что вы распределяете износ по четырем резцам вместо двух. Так что это компромисс.

Более тонкая резьба установочных винтов лучше захватывает.

Еще одна проблема, на которую следует обратить внимание, – это то, как зенковка прикрепляется к сверлу. Большинство зенковок удерживаются установочными винтами.Один установочный винт, когда он затягивается, заставляет зенковку прижиматься к одной стороне сверла, образуя небольшое отверстие со смещением. Или, если установочный винт упадет в канавку сверла, он может сместить положение зенковки при затяжке. С помощью двух установочных винтов вы можете закрепить биту в более отцентрованном положении. Один установочный винт подойдет, но лучше иметь два на зенковку.

Некоторые биты, используемые с зенковками, имеют плоские участки на хвостовике, где фиксируется установочный винт. Как правило, для них используется один установочный винт.Если вам нужно отрегулировать установку для более коротких винтов, можно перейти за пределы плоских участков на закругленный вал. Это, несомненно, приводит к более слабому удержанию.

Несколько слов о установочных винтах

Каждую универсальную зенковку можно регулировать для соответствия разной длине винтов. Для регулировки ослабьте все установочные винты, удерживающие сверло, сдвиньте сверло, чтобы увеличить или уменьшить длину, затем затяните винты, чтобы все удерживалось на месте.

Как и следовало ожидать, на зенковку действует большая сила, поскольку она соприкасается с деревом.Если установочные винты не удерживаются, зенковка вращается на валу биты, что приводит к ее повреждению. Также зенковка может сползать и менять глубину резания. Ни тот, ни другой результат не приемлем.

Все эти современные конструкции с зенковкой ориентированы на упор инструментов. Прядильные насадки останавливаются при достижении поверхности.

Когда дело доходит до установочных винтов, его размер не имеет значения. Большие установочные винты не означают большей удерживающей силы. Для надежной затяжки установочные винты должны иметь мелкую резьбу.Более тонкие нити держатся лучше всего при затяжке. И не стесняйтесь вкручивать винты в вал.

Упоры: используйте их, если необходимо.

Несколько компаний, продающих универсальные зенковки, включают ограничители глубины. Чаще всего в производственной работе используются остановки. Если вам необходимо просверлить сотни зенковок, установите упор, чтобы уменьшить вероятность ошибки.

Большинство плотников редко устанавливают упоры для зенковки. Но если вы устанавливаете стоп, вот несколько вещей, о которых следует помнить.

Убедитесь, что упор плотно прилегает к зенковке. Если посадка неаккуратная (как некоторые из них), скорее всего, вы установите упор под углом. При соприкосновении упора с поверхностью может появиться полированное кольцо.

Также убедитесь, что установочные винты, удерживающие ограничитель, имеют мелкую резьбу. Кроме того, вы должны следить за положением установочных винтов при их затяжке. Я нашел одну установку, в которой установочные винты не захватили бы, если бы они были расположены в области зенковки, очищающей стружку.

Если вы работаете с меламином или просто ищете долговечную острую кромку на зенковке, зенковка с твердосплавными крыльями – это то, что вам нужно.

Новые конструкции зенковок

Некоторые из новых конструкций зенковок, кажется, следуют теории «сделайте лучшую мышеловку». И хотя конструкции тщательно спроектированы, каждый фокусируется на малоиспользуемом ограничителе глубины с добавлением вращающегося элемента, который останавливается при достижении глубины.

Зенковка слева на фото выше рассчитана на макс.Это массивная зенковка с выгравированной шкалой регулировки глубины на валу зенковки, сверло с одной канавкой эффективно просверливает пилотное отверстие, а области между канавками имеют форму, позволяющую легко рассеивать отходы. Когда вращающийся оранжевый пластиковый конус целует дерево, действие прекращается, чтобы сообщить пользователю, что указанная глубина достигнута. С другой стороны, эта коронка дает зенковку 1⁄2 дюйма для винта №8.

Новый дизайн справа на той же фотографии напоминает мне спутник, вращающийся в космосе.И снова черный круг вращается, когда долото начинает спускаться. Как только глубина достигнута, вращение прекращается, но этот инструмент по-прежнему оставляет полированный круг на деревянной поверхности.

Кроме того, эта зенковка предназначена для винтов №6 и №8. Не пытайтесь использовать вилку 3⁄8 ″ с этой установкой.

Зенковка в центре фотографии более точно имитирует традиционный дизайн универсальных зенковок. Он собран из трех частей, включая насадку, зенковку и упор.Упор плотно удерживается одним установочным винтом, в то время как два винта фиксируют биту в шестигранном хвостовике.

Эта зенковка отлично работает. Когда стопорная манжета упирается в поверхность, вращение стопора прекращается без каких-либо следов. Результат будет таким же, даже если вы используете ручную дрель и сверляете под углом.

Рекомендации

Самое важное: не покупайте в хозяйственных магазинах недорогие биты, у которых есть ступенчатая сплошная манжета для отверстия с зазором (см. Фото выше).Они склонны к поломке, и их очень сложно использовать в работе.

В конце концов, мы рекомендуем зенковку с конической пилотной коронкой. Зенковка может иметь два или четыре фрезы – выберите ту, которая соответствует вашим предпочтениям, для увеличения срока службы кромки (четыре фрезы) или быстрой работы (две фрезы).