Каким припоем паять микросхемы?

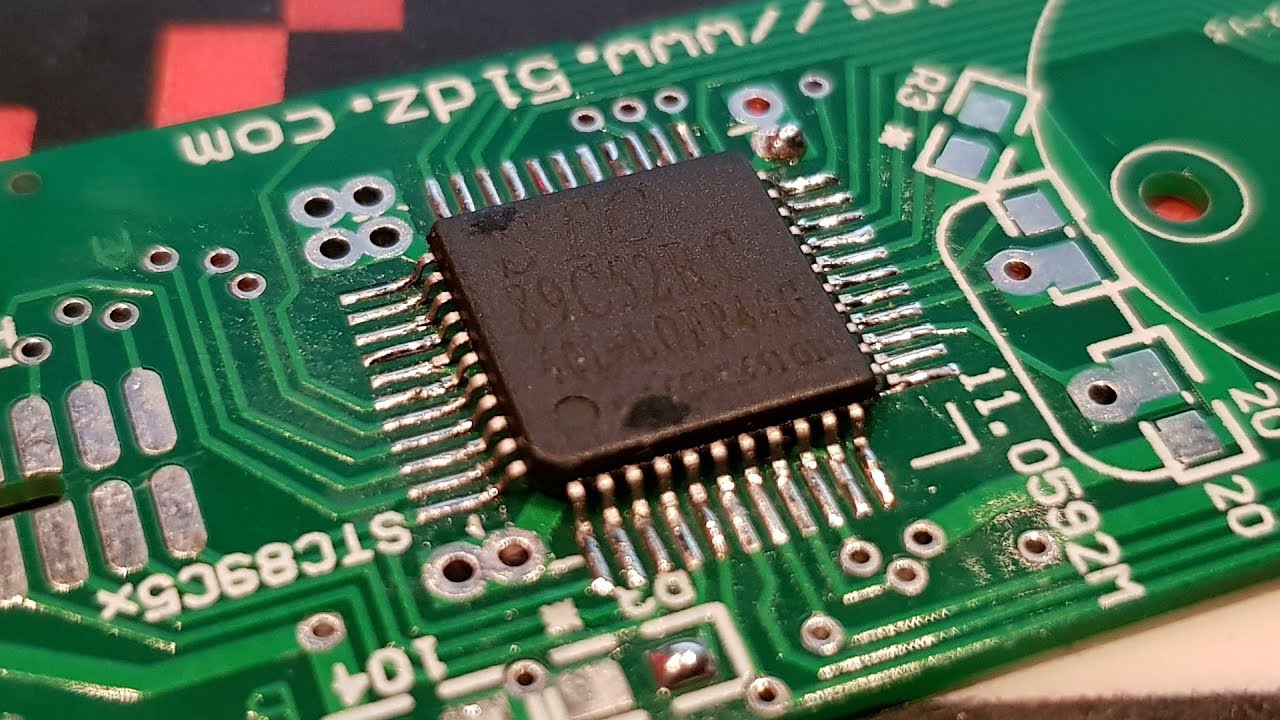

Каждое современное электронное устройство работает благодаря микросхемам различного размера и сложности. Ни одно изделие не может работать вечно. Микросхемы ремонтируют с помощью пайки. Работа с ними – это достаточно сложное деликатное занятие. Из-за большого количества контактов расположенных максимально близко друг к другу, их пайка требует максимальной аккуратности и осторожности.

Для пайки микросхем не подойдет обычный паяльник, для этого нужно приобретать специализированное оборудование. Также особого внимание требуется выбор расходного присадочного материала. Для того чтобы на максимально возможный уровень облегчить работу требуется использовать припой с относительно низкой температурной отметкой плавления. Огромную роль на итоговый результат пайки оказывает качество расходного материала. Естественно, что его стоимость достаточно высокая, но она вполне оправдывается высоким качеством. Также стоит отметить, что для пайки контактов в микросхемах не требуется большое количество припоя, что позволит использовать одну упаковку вещество достаточно долго.

Существует большое количество разнообразных моделей припоев, которые отличаются друг от друга химическим составов, физическими свойствами и, несомненно, качеством. Это обусловлено их широким спектром использования. Припой для пайки микросхем используется повсеместно как любителями и частными профессионалами, так и на огромных масштабных производствах.

Выбор присадочного материала для работы с микросхемами достаточно сильно отличается от подбора материала для обычной пайки. Здесь в первую очередь требуется обращать внимание не на свойство прочности, а на стойкость к воздействию высоких температур, способность проводить электрический ток и т.д.

Наиболее популярные модели припоев для пайки микросхем

Различных моделей припоев от разнообразных производителей, основное назначения которых заключается в работе с контактами микросхемы, очень много. Можно отдельно выделить пару отечественных моделей популярных в нашем государстве. Одной их таких является припой для микросхем ПОС 61.

- Sn – 61;

- Pb – 38.5;

- Fe – 0.02;

- Bi – 0.01;

- Sb – 0.05;

- Ni – 0.02;

- S – 0.02.

Такой набор элементов в химическом составе расходного присадочного материала позволяет ему обрести следующие физически свойства и механические характеристики:

- вещество начинает подвергаться процессу плавления при достижении температурной отметки равной 189 градусов по Цельсию;

- плотность наплавленного припоя на один квадратный сантиметр равна примерно восьми с половиной граммам;

- материал способен удлинятся относительно самого себя примерно на 45-47%;

- ударная вязкость материала равна 3,9 килограмм на один квадратный сантиметр площади наплавленного вещества.

В качестве альтернативы вышеописанному припою можно использовать модель ПОС 30. По общему уровню качества он достаточно сильно уступает предыдущей модели, однако низкая температура плавления позволяет создать комфортные условия для пайки микросхем. Его химический состав состоит всего лишь из двух компонентов (значения в процентном соотношении):

Его химический состав состоит всего лишь из двух компонентов (значения в процентном соотношении):

Этот несложный состав обеспечивает припою следующие технические характеристики:

- вещество начинает подвергаться плавлению при достижении температурной отметки в 183 градуса по Цельсию;

- плотность наплавленного припоя на один кубический метр равняется десяти килограммам;

- припой способен удлиняться относительно самого себя почти на шестьдесят процентов.

Как выбирать?

Естественно, что не следует ограничиваться двумя вышеописанными моделями. Для каждого конкретного случая может понадобиться использование присадочного материала определенного химического состава для обеспечения нужных физических свойств и механических характеристик. Следует выбирать ту или иную модель припоя исходя из необходимых вам свойств.

В первую очередь нужно обращать внимание на значение проводимости электрического тока. Если сопротивление, которым он обладает, достаточно низкое, то его использование в пайке сложных микросхем будет невозможно. Конечно же, для небольших паяльных работ, выполняемых в домашних условиях, можно использовать самый простой и недорогой вариант. Но если предстоит выполнять масштабные работы, то лучше всего купить припой, в основе химического состава которого лежит серебро.

Конечно же, для небольших паяльных работ, выполняемых в домашних условиях, можно использовать самый простой и недорогой вариант. Но если предстоит выполнять масштабные работы, то лучше всего купить припой, в основе химического состава которого лежит серебро.

Также очень важной характеристикой является значение температуры, при достижении которой вещество начинает подвергаться плавлению. Так как рабочая деятельность практически любой микросхемы редко когда происходит при температурах превышающих сотню градусов по Цельсию, то и использовать лучше расходный материал с низкой отметкой плавления.

Стоит уделять внимание форме материала. Лучше всего если он будет реализован в форме трубки или стержня, так как такие формы способны обеспечить максимальный комфорт при работе. С их помощью очень легко взять паяльником минимально требуемое количество вещества.

Особенности проведения паяльных работ с микросхемами

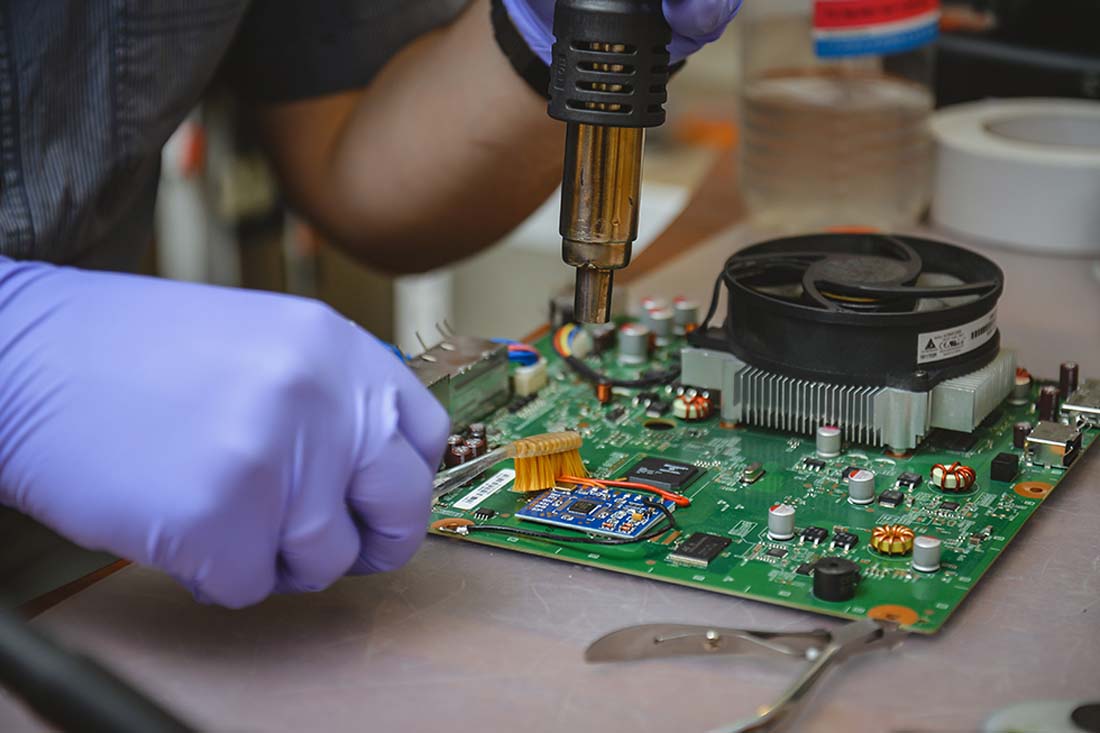

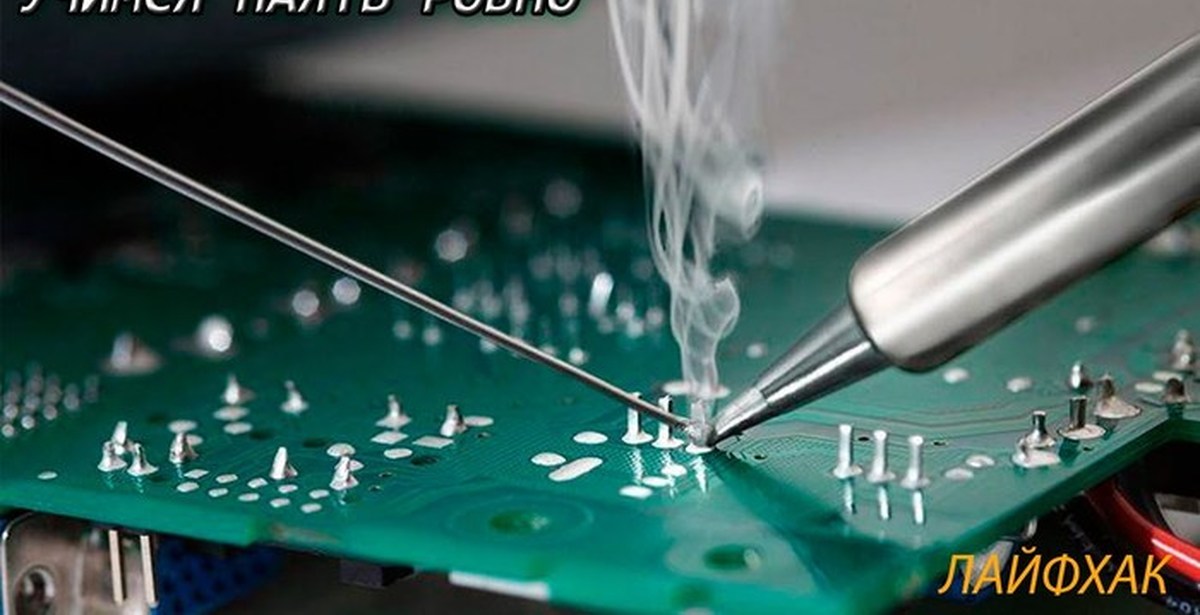

При покупке той или иной модели припоя стоит учитывать, что пайка микросхем имеет некоторые различия относительно работ с изделиями более большого размера. Для работы маленькими контактами нужно использовать небольшой паяльник с острым жалом плоской формы. Рабочая мощность ни в коем случае не должна превышать температурную отметку плавления расходного материала. Для улучшения качества итогового результата работы в обязательном порядке нужно использовать флюс в большом количестве.

Для работы маленькими контактами нужно использовать небольшой паяльник с острым жалом плоской формы. Рабочая мощность ни в коем случае не должна превышать температурную отметку плавления расходного материала. Для улучшения качества итогового результата работы в обязательном порядке нужно использовать флюс в большом количестве.

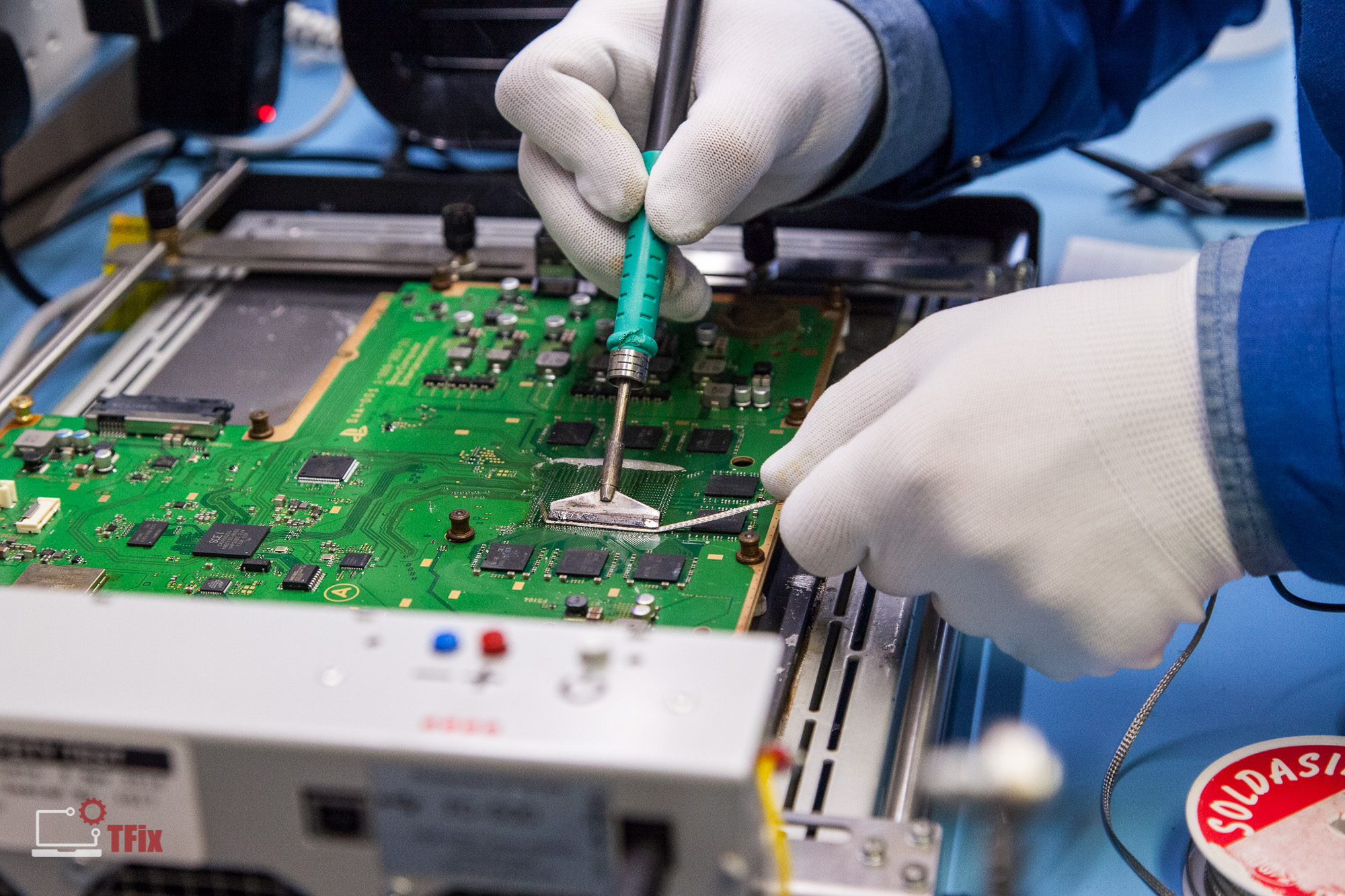

Самое главное отличие паяния микросхем от работ с другими изделиями является то, что любая микросхема нуждается в очистке излишков расходного материала после выполнения работ. Это следует выполнять для того, чтобы во время работы микросхемы исключить шанс возникновения возможного короткого замыкания. Этот процесс выполняется с помощью медной оплетки, это также одна из особенностей, которая требует проведения работ при невысоких температурах.

Пайка smd компонентов – это просто!! cavr.ru

Что нужно для хорошей пайки

2. Паяльник ЭПСН 40-65 ватт с жалом заточенным под острый конус, для демонтажа микросхемы, с применением сплава Розе или Вуда. Паяльник, мощностью 40-65 ватт, должен быть включен обязательно через Диммер, устройство для регулирования мощности паяльника. Можно такой как на фото ниже, очень удобно.

Паяльник, мощностью 40-65 ватт, должен быть включен обязательно через Диммер, устройство для регулирования мощности паяльника. Можно такой как на фото ниже, очень удобно.

3. Сплав Розе или Вуда. Откусываем кусочек припоя бокорезами от капельки, и кладем прямо на контакты микросхемы с обоих сторон, в случае если она у нас, например в корпусе Soic-8.

4. Демонтажная оплетка. Требуется для того, чтобы удалить остатки припоя с контактов на плате, а также на самой микросхеме, после демонтажа.

5. Флюс СКФ (спиртоканифольный флюс, растолченная в порошок, растворенная в 97% спирте, канифоль), либо RMA-223, или подобные флюсы, желательно на основе канифоли.

6. Удалитель остатков флюса Flux Off, или 646 растворитель, и маленькая кисточка, с щетиной средней жесткости, которой пользуются обычно в школе, для закрашивания на уроках рисования.

7. Трубчатый припой с флюсом, диаметром 0.5 мм, (желательно, но не обязательно такого диаметра).

8. Пинцет, желательно загнутый, Г — образной формы.

Как правильно паять паяльником: последовательность действий

Большинство видов пайки происходит по одной и той же технологии, за исключением некоторых отличий. Освоив элементарные операции, намного проще научиться последующим методикам.

Лужение жала. Перед началом работы всегда требуется очищать жало до новой операции. При лужении нужно покрыть его тонким слоем припоя, чтобы улучшить свойства во время пайки, в частности, повысить теплообмен между припоем и спаиваемым материалом.

Разогрев. Жало должно быть хорошо разогрето перед использованием. Его температура по всей поверхности должна быть равномерной. Лучше всего, если устройство будет с регулятором температуры, в ином случае, придется следить за тем, чтобы жало не перегрелось.

Смазка платы. Плату необходимо промазать кислотой, чтобы можно было нормально работать без остановки. Если получилось слишком большое количество расходного материала, то его стоит убрать.

Чистка насадки. Верхняя часть насадки покрывается флюсом, чтобы поверхность была полностью закрыта, при этом не было остатков. Лучше всего удалять их при помощи специальной губки или тряпки.

Как паять плату

Чтобы разобраться, как правильно паять микросхемы паяльником, следует освоить несколько вполне простых, но очень важных этапов:

- Подготовка поверхности. Чтобы обеспечить прочный контакт, поверхность должна быть тщательно очищена от всего постороннего. В ином случае, на месте соединения повышается сопротивление. Для обезжиривания платы подойдет мыльный раствор, который нужно нанести салфеткой. Если схема загрязнена твердыми отходами, требуется применять специальный состав или ацетон.

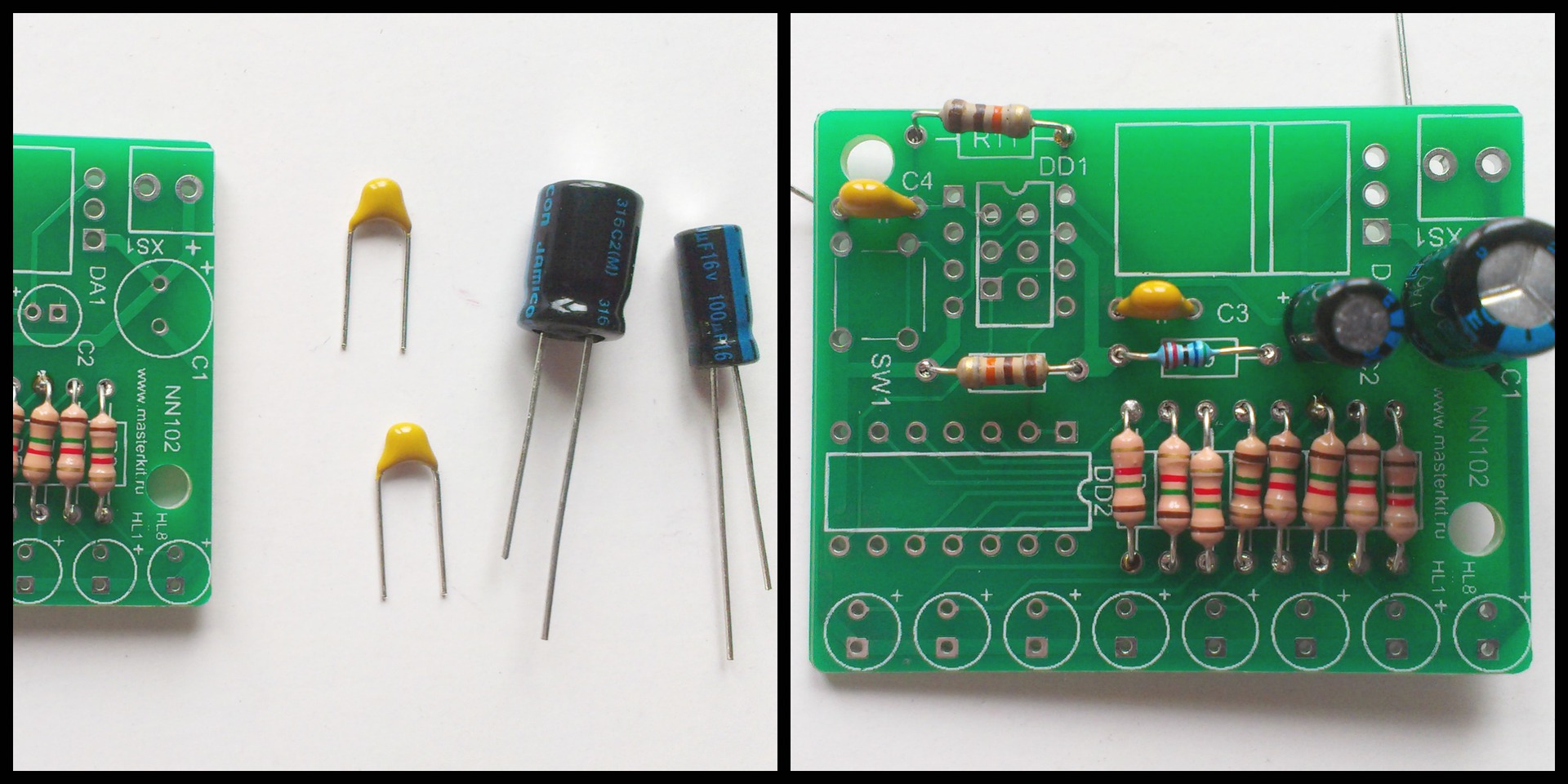

- Расположение. После того как схема будет очищена, на ней нужно будет правильно расположить контакты. Начало процесса следует вести с мелких плоских деталей, после чего переходить к более крупным, таким как транзисторы, конденсаторы и прочее. Это необходимо для сохранности чувствительности компонентов.

Благодаря правильному подбору мощности, температурное воздействие не влияет на свойства платы, только если совсем не переусердствовать с нагревом.

Благодаря правильному подбору мощности, температурное воздействие не влияет на свойства платы, только если совсем не переусердствовать с нагревом. - Нагрев. Припой следует нанести на самый конец жала, чтобы увеличить теплопроводность металла в рабочем участке. Чтобы нагреть соединение, включенный паяльник нужно упереть жалом в компоненты платы. Как правило, хватает 2-3 секунд для достижения нужного результата.

- Нанесение припоя. Когда свинец полностью разогрелся, можно приступать к нанесению материала. Паять следует аккуратно, при этом необходимо следить за участком разжижения, чтобы перейти дальше, чем это требуется.

После окончания пайки необходимо удалить все лишние остатки. Это нужно делать только после полного остывания.

Советы и хитрости

Имея опыт, как правильно выпаивать микросхемы феном, и в совершении прочих операций с платами, можно выделить определенные особенности, которые помогут улучшить качество процесса. Сюда стоит отнести:

Необходимость держать наконечник в чистоте. Это позволяет сохранять свойства теплопроводности жала. Таким образом, нельзя запускать его состояние, чтобы пайка была качественной.

Это позволяет сохранять свойства теплопроводности жала. Таким образом, нельзя запускать его состояние, чтобы пайка была качественной.

После окончания пайки места соединения стоит перепроверить

Это делается визуально с помощью лупы, чтобы там не было трещин и отслоений.

Чувствительные детали желательно ставить последними, а в первую очередь уделять внимание мелким соединениям.

Заключение

Есть масса способов, как без паяльника припаять провод к плате, или выпаять контакты со схемы с помощью подручных устройств. Они не отличаются высоким уровнем и надежностью. Лучше всего выбирать профессиональную технику, которая даст качественный и безопасный результат. Главное, чтобы паяльник обеспечивал тонкость работы с мелкими деталями.

Особенности технологии в заводских условиях

Для промышленного производства паста для пайки SMD компонентов адаптирована под групповую систему, где задействована электронная система нанесения флюса по поверхности микросхемы. На поверхности контактных рабочих площадках используют тонкую технологию нанесения при помощи шелкографии. Таким образом, по своей технологии и консистенции материал чем-то напоминает нам привычную зубную пасту. Субстанция включает в себя припой порошка, а также компоненты флюса. Вся субстанция перемешивается и конвейерным способом наносится на поверхность микросхемы.

На поверхности контактных рабочих площадках используют тонкую технологию нанесения при помощи шелкографии. Таким образом, по своей технологии и консистенции материал чем-то напоминает нам привычную зубную пасту. Субстанция включает в себя припой порошка, а также компоненты флюса. Вся субстанция перемешивается и конвейерным способом наносится на поверхность микросхемы.

Внешний вид пасты для СМД

Автоматизированная система аккуратно переворачивает платы, которые необходимо запаять, далее микросхемы перемещаются в температурный шкаф, где происходить растекание массы с последующим припоем. В печи, под воздействие требуемой температуры происходит условное обтекание технологических контактных ножек SMD компонентов, и в итоге получается довольно прочное соединение. После температурного шкафа микросхему снова перемещают в естественную среду, где происходит остывание.

Можно ли самостоятельно паять пастой SMD?

Теоретически да, но практически нужен довольно большой опыт для проведения данной технологической операции. Для работы нам понадобятся следующие инструменты и препараты:

Для работы нам понадобятся следующие инструменты и препараты:

- Специальный паяльник с тонким жалом для SMD-компонентов.

- Бокорезы инструментальные.

- Пинцет производственный.

- Шило или специальная тонкая игла.

- Материал припоя.

- Увеличительное стекло, можно лупу (необходимо будет постоянно наблюдать за тонкими ножками СМД-компонентов).

- Флюс с нейтральными безотмывочными свойствами (дополнительный препарат).

- Шприц, при помощи которого будем наносить флюс.

- Если нет безотмывочного препарата, используем настой спиртовой и канифоль.

- Паяльный фен средней нагрузки и мощности.

Флюс всегда должен быть в жидком состоянии, таким образом, вы полностью обеззараживаете поверхность микросхемы. Кроме этого, препарат в процессе работы убирает образование окислов на поверхности платы. Помните, что спиртовой раствор совместно с канифолью не могут обеспечить качество пайки, и их применение допустимо только в том случае, если нет под рукой подходящего состава для пайки.

Выбор паяльника

Для работы требуется подобрать специальный паяльник, который имеет регулировку диапазона нагрева. Для работы с микросхемой подойдёт паяльник, который имеет рабочую температуру нагрева не боле +250…+300 С. Если под рукой нет такого паяльника, допускается использовать устройство с мощностью от 20 до 30 Вт и не более 12-36 Вольт.

Паяльник с напряжением 220 Вольт не сможет обеспечить качество пайки, где очень трудно регулировать требуемую температуру нагрева флюса.

Паяльник для пайки СМД компонентов

Не советуем применять паяльник с жалом типа «конус», это приведёт к повреждению обрабатываемой поверхности. Самым оптимальным жалом является тип «микроволна». Паяльник с напряжением 220 Вольт не только быстро нагревается, но и приводит к тому, что в процессе пайки происходит улетучивание компонентов. Для эффективной работы паяльника, рекомендуем использовать тончайшую проволочку для обеспечения взаимодействия жала, флюса и припоя.

- Помещаем SMD- компоненты на специальную контактную рабочую площадку.

- Наносим жидкий препарат на ножки задействованных компонентов очень аккуратно.

- Под действие рабочей температуры происходит растекание флюса и припоя по контактной площадке.

- Даём время необходимого для того, чтобы могли остыть контакты и препарат на поверхности платы.

Но, для микросхемы процедура пайки немного отличается от вышеприведённой:

- Производим монтаж SMD-контактов на точно установленные контактные места.

- В метах соединения смачиваем флюсом.

- Для качественного припоя делаем надёжный контакт с одной стороны, после этого припаиваем другую ножку.

- Предельно аккуратно припаиваем другие рабочие компоненты, не забываем при этом жалом паяльника удалять образования.

В некоторых случаях допускается использовать для пайки специальный паяльный фен, но для этого необходимо создать подобающие рабочие условия. Помните, что фен допускается разогревать только до температуры +250 С, не более (в редких случаях до +300 С).

Технология пайки

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Пайка СМД-компонентов осуществляет одним из нескольких способов:

- разогревом всей платы в печи;

- использованием инфракрасного паяльника;

- применением термовоздушного паяльника или фена.

Когда устройства с применением SMD-компонентов изготавливаются промышленными методами, применяются специальные роботы-автоматы. В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

Температуру в печи плавно повышают до определённого значения, при котором расплавляется припой. Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Подготовка платы в домашних условиях

Чтобы качественно припаять SMD-компоненты в условиях домашней мастерской, понадобится инфракрасный паяльник или термовоздушная станция. Перед пайкой обязательно нужно подготовить плату. Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Паять SMD-компоненты обычным паяльником не очень удобно из-за малого размера контактных площадок. Но если нет паяльной станции, то можно применить и паяльник с тонким жалом, работая им аккуратно, набирая припой на разогретое жало и быстро дотрагиваясь до контакта.

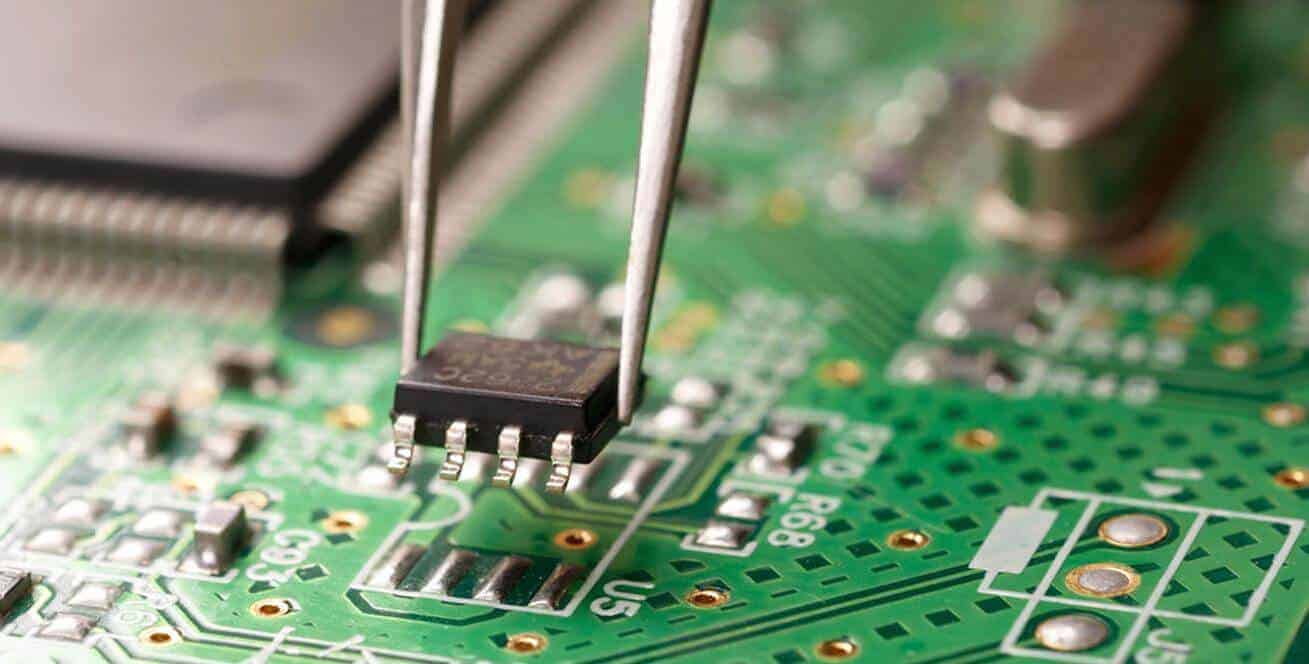

Нанесение пасты

Чтобы качественно припаять микросхемы, лучше воспользоваться не припоем, а паяльной пастой. Для этого элемент необходимо расположить на плате и зафиксировать. Из инструментов используют пинцет, пластиковые прижимы, небольшие струбцины. Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Наносить состав можно, не заботясь о том, что он покрывает и поверхность платы вокруг монтажных пятачков. Во время прогрева силы поверхностного натяжения соберут его в капли и локализуют в местах будущих контактов SMD-компонента с дорожками.

Прогревание

После нанесения необходимо прогреть область монтажа инфракрасным паяльником или феном (температура примерно 250 °C). Паяльный состав должен расплавиться и растечься по контактам монтируемого компонента и пятачка. Мощность струи фена надо отрегулировать таким образом, чтобы она не сдувала капли паяльной пасты с платы. Если позволяют характеристики устройства, используемого для пайки, снижать температуру надо плавно. Не допускается ускорять остывание путем обдува контактов SMD-компонентов воздухом.

По такой же технологии осуществляется и пайка светодиодов, в случае замены перегоревших элементов в каком-либо светильнике или, например, в подсветке приборов. Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Паяльные станции – стоит ли выбирать оборудование для пайки микросхем?

Некоторые считают, что паяльные станции, это то, что нужно для пайки микросхем. В большей части такие мнения имеют почву для того, чтобы сказать, что качество пайки будет на достаточно высоком уровне исполнения. Паяльные станции оснащены всем необходимым, где и качество работы будет очень высоким, и оперативность выполнения пайки микросхем будет достаточно приемлемым. Есть одно но, это дороговизна оборудования. Если вы планируете осуществлять ремонт микросхем в домашних условиях, то вам достаточно купить простейший паяльник, который понадобиться от случая к случаю. Если вы планируете развивать бизнес по ремонту микросхем, и у вас есть постоянный цикл проведения восстановительных работ, в данном случае вам поможет мощная паяльная станция с современными характеристиками.

Паяльная станция для микросхем

Дополнительное оборудование

Чтобы обеспечить высокое качество пайки сложнейших микросхем в радиоэлектронике, необходимо использовать не только специальные приборы, но и дополнительные устройства и аппараты. В качестве таковых используются:

В качестве таковых используются:

- Технологический пинцет (продаётся в специальных магазинах), необходим для оттягивания и поддерживания контактов.

- Кусачки миниатюрные, необходимы для удаления изоляции и дефектных проводов.

- Надфиль или маленький напильник необходим для зачистки жала, то есть для очистки и лужения.

- Полая конструкция игры, с отпиленным острым концом (можно от шприца), для обеспечения нанесения на поверхность флюса.

- Шило техническое, с острым наконечником.

- Нож острый, можно использовать обычный канцелярский вариант.

Дополнительное оборудование для пайки

Дополнительно нужно обеспечить удобство и комфортность использования рабочего места. Обязательно используем качественную систему освещения, где наличие мощной лампы будет обязательным критерием качества проведения работ. Не забываем проветривать комнату, а также соблюдаем необходимый минимум по требованиям электробезопасности, пожарной безопасности. На рынке имеются разнообразные варианты паяльников, начиная от самых дешёвых, производства КНР, и заканчивая надёжными и долговечными, которые произведены в странах Евросоюза. Вся продукция сертифицирована, прошла необходимый минимум контроля качества и рекомендована к применению в странах бывшего Союза.

На рынке имеются разнообразные варианты паяльников, начиная от самых дешёвых, производства КНР, и заканчивая надёжными и долговечными, которые произведены в странах Евросоюза. Вся продукция сертифицирована, прошла необходимый минимум контроля качества и рекомендована к применению в странах бывшего Союза.

Методики демонтажа

Способ, как выпаивать микросхемы, зависит, в основном, от типа выводов, хотя есть и универсальные методы.

Демонтаж микросхемы паяльником

Это самый трудоемкий и ненадежный способ. Применяется только тогда, когда количество ножек микросхемы минимальное. Перед тем, как выпаивать микросхемы паяльником, кончик жала тщательно облуживают и очищают от остатков припоя, чтобы он остался только в виде тонкой пленки. Расплавленный припой, который окружает ножку ИМС, под действием силы натяжения переходит на жало. Повторяя процедуру несколько раз, полностью освобождают выводы.

Важно! Перед каждым касанием платы жало очищают от припоя. Время касания не должно быть более трех секунд

Если ножка освобождена не полностью, заняться ею можно только через некоторое время после остывания. В это время можно заниматься следующими выводами.

В это время можно заниматься следующими выводами.

Демонтаж микросхемы с помощью бритвенного лезвия

При работе с планарными элементами на помощь придет обыкновенное бритвенное лезвие. Для удобства лезвие бритвы разламывают пополам вдоль. Прислонив лезвие вплотную к границе вывода и платы, прогревают привой до его расплавления. Просунув лезвие между ножкой и платой, разделяют их. Лезвие выполнено из нержавеющей стали, поэтому припой к нему не пристает.

Использование демонтажной оплетки

Специальная демонтажная оплетка работает благодаря капиллярному эффекту, втягивая в себя расплавленный материал. Можно с тем же эффектом использовать оплетку экранированного кабеля. Оплетка должна быть чистой, без следов окисления. Для того чтобы улучшить растекание расплава, оплетку смачивают жидким флюсом.

Оплетка для демонтажа

Демонтаж микросхем с помощью оловоотсоса

Оловоотсос представляет собой специальный поршень, который при движении втягивает в себя расплав, освобождая вывод. Данный метод пригоден для работы с DIP и SIP компонентами.

Данный метод пригоден для работы с DIP и SIP компонентами.

Оловоотсос для выпаивания

Использование медицинских иголок

Такой способ наилучшим образом показал себя при демонтаже ИМС, особенно для одностороннего печатного материала. Двухсторонний печатный монтаж также может использоваться для демонтажа иглы от шприцов. Выбирая иглу, нужно, чтобы ее внутренний диаметр позволял свободно входить ножке микросхемы, а наружный – проходить в отверстие печатной платы. Кончик иглы стачивают надфилем до получения ровной поверхности.

Иглу надевают на кончик ножки и прогревают вывод паяльником. После расплавления припоя иглу вводят в отверстие платы и плавно поворачивают вокруг оси до застывания олова. После этого снимают иглу с ножки, которая теперь полностью свободна. Материал иглы (нержавеющая сталь) не облуживается, поэтому вращение вокруг ножки необходимо только для того, чтобы легче было вынуть ее из отверстия.

Как выпаять ИМС иглой

Использование сплава розе

Используя сплав розе, можно выпаять одновременно все выводы ИМС, благодаря тому, что легкоплавкий сплав растекается между выводами и равномерно и одновременно передает всем им тепло от разогретого жала паяльника. После полного прогрева деталь аккуратно извлекают из платы при помощи пинцета.

Минус у данного метода один – после демонтажа остатки сплава розе собрать не получится, поскольку он будет засорен излишками олова и свинца, которые изменят его состав и температуру плавления.

Как выпаять микросхему из платы феном

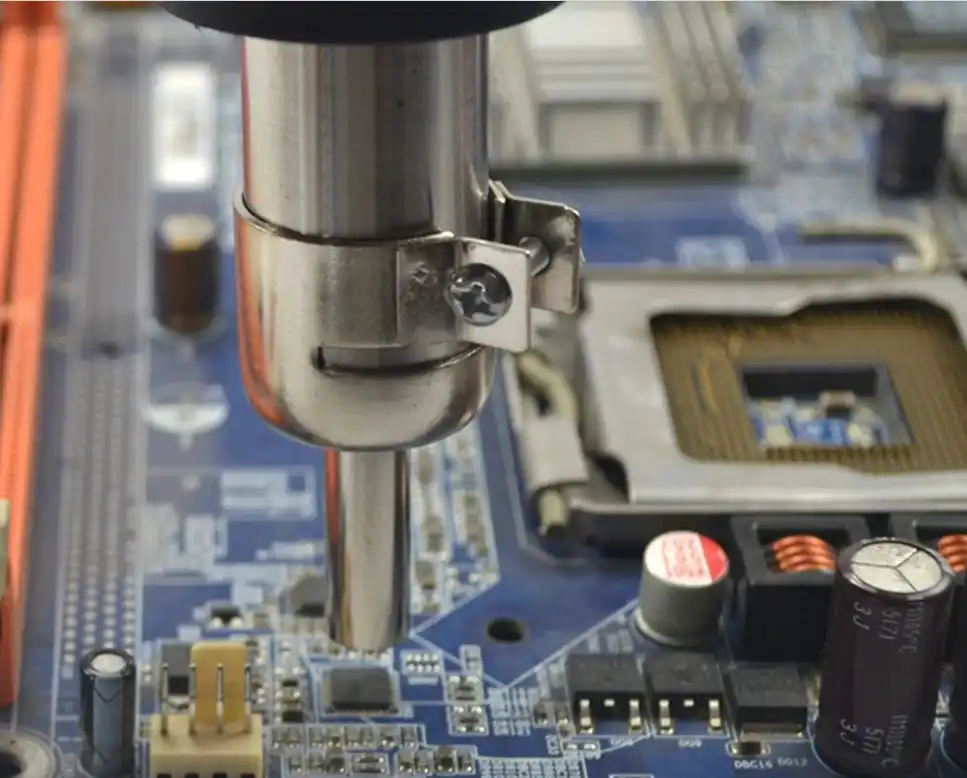

При работе с SOJ, PLCC, QFJ и BGA корпусами необходима паяльная станция или фен с регулировкой температуры. При помощи станции прогревают целиком участок платы до освобождения микросхемы, а при помощи фена с насадкой поток горячего воздуха направляют на выводы ИМС до их освобождения.

Отпаивать радиоэлементы необходимо при температуре 250⁰С. Соседние элементы для исключения перегрева следует прикрыть алюминиевой фольгой.

Паяльный фен с насадками

Как выпаять конденсаторы из материнской платы

Чтобы выпаять конденсаторы или другие двухвыводные элементы, нет необходимости использовать специальный паяльный инструмент. В процессе демонтажа прогревают один из выводов конденсатора, одновременно наклоняя элемент с целью выхода ножки из отверстия. Далее повторяют то же самое со второй ножкой, наклоняя деталь в обратную сторону. Во избежание отрыва не надо сильно давить на конденсатор. Прогревая поочередно оба вывода, постепенно освобождают их.

Использование специальной оплётки

Удаление микросхем паяльником основано на способности его жала притягивать на себя припой. Объясняется это тем, что качественно залуженное и обработанное флюсом остриё отличается повышенной смачиваемостью (то есть при пайке хорошо захватывает припой).

Этот эффект удаётся усилить за счёт применения снятой с коаксиального кабеля оплётки. Её роль может выполнить экран от антенного провода, снятый с него и обильно смоченный флюсом.

Если прижать расплетённую «косичку» экрана к контактному пятачку, а потом «пройтись» по этому месту паяльником – можно наблюдать интересный эффект. Из-за пористости и высокой гигроскопичности оплёточной структуры она хорошо впитывает припой, постепенно освобождая корпус микросхемы с ножками.

Ликбез для начинающих

Для выпаивания детали из платы, нужно сделать так, чтобы контакты разогрелись до плавления припоя (примерно 230 °C). Основная ошибка начинающих — место паяльных работ сразу прогревают на 300 — 350 °C.

Например, нужно выпаять микросхему из платы паяльной станцией Lukey 702.

Многие радиолюбители и электронщики выставляют параметры нагрева выше 300 °C.

В первый момент, на деталь действует около 200 °C. На контактах и окружающем месте паяльных работ комнатная температура.Нагрев детали достигает 300 °C, а контакты еще не дошли до 200 °C.На микросхему поступает критическая температура 350 °C. Тем временем, окружающее место пайки неравномерно прогревается, даже если происходят равномерные движения феном по месту пайки. На контактах детали появляется заметная разница температур.400 °C и микросхема начинает зажариваться.

Еще чуть-чуть, и она отпаяется из-за того, что и контакты практически нагрелись до плавления припоя. Но это происходит потому, что плата прогрелась. И в данном случае, это произошло неравномерно. Высокие значения температур приводят к тепловому пробою микросхемы, она выходит из строя. Плата сгибается, чернеет, появляются пузыри из-за вскипевшего текстолита и его составляющих.

Как все-таки без ущерба паять детали?

Нужно проанализировать место пайки и оборудование:

Оценить толщину платы. Чем толще плата – тем сложнее и дольше ее прогревать. Плата представляет собою слои дорожек, маски, площадки и много металлических деталей, которые очень теплоемкие.

- Что находится рядом. Чтобы не повредить окружающие компоненты, нужно их защитить от температуры. С этой задачей справятся: термоскотч, алюминиевый скотч, радиаторы и монетки.

- Какая температура окружающей среды. Если воздух холодный, то плату придется нагревать чуть дольше. Особое значение имеет то, что находится под платой. Не нужно паять на металлической пластине, или на пустом столе. Лучше всего подойдет деревянная дощечка или набор салфеток. И при этом плата должна находиться в одной плоскости, без перекосов.

- Оборудование. Многие паяльные станции продаются без калибровки. Разница между показываемой температуры на индикаторе и фактическая может достигать как 10 °C, так и все 50 °C.

В домашних условиях

Пайка микросхем в домашних условиях может потребоваться для ремонта сложной бытовой техники, материнских плат компьютеров.

Как правило, чтобы припаять ножки микросхемы, используют паяльник или паяльный фен.

Работа паяльником осуществляется с помощью обычного припоя или паяльной пасты.

В последнее время стал чаще применяться бессвинцовый припой для пайки с более высокой температурой плавления. Это необходимо для уменьшения вредного действия свинца на организм.

Какие приспособления потребуются

Для пайки микросхем, кроме самого паяльного оборудования, потребуются еще некоторые приспособления.

Если микросхема новая и выполнена в BGA-корпусе, то припой уже нанесен на ножки в виде маленьких шариков. Отсюда и название – Ball Grid Array, что означает массив шариков. Такие корпуса предназначены для поверхностного монтажа. Это означает, что деталь устанавливается на плату, и каждая ножка быстрым точным действием припаивается к контактным пятачкам.

Если же микросхема уже использовалась в другом устройстве и используется как запчасти, бывшие в употреблении, необходимо выполнить реболлинг. Реболлингом называется процесс восстановления шариков припоя на ножках. Иногда он применяется и в случае отвала – потери контакта ножек с контактными пятачками.

Для осуществления реболлинга понадобится трафарет – пластина из тугоплавкого материала с отверстиями, расположенными в соответствии с расположением выводов микросхемы. Существуют готовые универсальные трафареты под несколько самых распространенных типов микросхем.

Паяльная паста и флюс

Для правильной пайки микросхем необходимо соблюдать определенные условия. Если работа осуществляется паяльником, то жало его должно быть хорошо облужено.

Для этого используется флюс – вещество, растворяющее оксидную пленку и защищающее жало от окисления до покрытия припоем во время пайки микросхемы.

Наиболее распространенный флюс – сосновая канифоль в твердом, кристаллическом виде. Но, чтобы припаять микросхему, такой флюс не годится. Ножки ее и контактные пятачки обрабатывают жидким флюсом. Его можно сделать самостоятельно, растворив канифоль в спирте или кислоте, а можно купить готовый.

Припой в этом случае удобнее использовать в виде присадочной проволоки. Иногда он может содержать внутри флюс из порошковой канифоли. Можно приобрести готовый паяльный набор для пайки микросхем, включающий в свой состав канифоль, жидкий флюс с кисточкой, несколько видов припоя.

При осуществлении реболлинга используется паяльная паста, представляющая собой основу из вязкого материала, в которой содержатся мельчайшие шарики припоя и флюса. Такая паста наносится тонким слоем на ножки микросхемы с обратной стороны трафарета. После этого паста разогревается феном или инфракрасным паяльником до расплавления припоя и канифоли. После застывания, они образуют шарики на ножках микросхемы.

Как выпаять радиодетали из платы – обзор методик

Что для этого понадобиться?

Существует множество приспособлений для выпаивания деталей. Конечно же, не обойтись радиолюбителю без паяльника, который и будет основным помощником в этом деле. Однако помимо паяльника, для того, чтобы выпаять элемент, вам понадобятся:

- Пинцет. Для извлечения разогретых радиодеталей. Вместо пинцета можно взять зажим типа крокодил (показан на фото ниже). Преимущество зажима в том, что он надежно захватит деталь и к тому же станет хорошим теплоотводом.

- Полые иглы для демонтажа. Приобрести их будет не проблема, стоимость небольшая. С помощью игл можно выпаять радиодеталь быстро и аккуратно, о чем мы расскажем ниже.

- Демонтажная оплетка. Служит так называемой губкой, которая впитывает расплавленный припой в себя, очищая этим самым плату.

- Оловоотсос. Название говорит само за себя. Незаменимая вещь для частого выпаивания радиодеталей из плат в домашних условиях.

Также нужно подготовить рабочее место. Оно должно быть с хорошим освещением. Лучше всего, если лампа находится над рабочим местом, чтобы свет падал вертикально, не создавая теней.

Методики демонтажа

Итак, сначала мы расскажем о самой популярной технологии – как выпаять деталь из платы паяльником без дополнительных приспособлений. После чего вкратце рассмотрим более простые способы.

Если вы хотите выпаять электролитический конденсатор, достаточно захватить его пинцетом (либо крокодилом), прогреть 2 вывода и быстро, но аккуратно изъять их из платы.

С транзисторами дела обстоят точно также. Капаем на все 3 вывода припоем и извлекаем радиодеталь из платы.

Что касается резисторов, диодов и неполярных конденсаторов, очень часто их ножки загибают во время пайки с обратной стороны платы, что вызывает сложно при выпаивании без дополнительных приспособлений. В этом случае рекомендуется сначала разогреть один вывод и с помощью крокодильчика, с небольшим усилием вытянуть часть детали из схемы (ножка должна разогнуться). Потом уже аналогичную процедуру выполняем со вторым выводом.

Это мы рассмотрели методику, когда под рукой нет ничего кроме паяльника. А вот если вы приобрели набор игл, тогда выпаять элемент будет еще проще: сначала разогреваем паяльником контакт, после чего одеваем на вывод иглу подходящего диаметра (она должна проходить через отверстие в микросхеме) и ждем, пока припой остынет. После этого достаем иглу и получаем оголенный вывод, который с легкостью можно вывести. Если несколько ножек у радиодетали, действуем также – разогреваем контакт, надеваем иглы, ждем и снимаем.

Все, о чем мы рассказали в этой статье, вы можете наглядно увидеть на видео, в котором предоставлена технология выпайки элементов из платы:

Кстати вместо специальных игл можно использовать даже обычные, которые идут со шприцом. Однако в этом случае изначально нужно сточить конец иглы, чтобы он был под прямым углом.

Выпаять деталь с помощью демонтажной оплетки также не сложно. Перед началом работы намочите конец обмотки спирто-канифольным флюсом. После этого наложите оплетку в месте выпаивания (на припой) и прогрейте жалом паяльника. В результате разогретый припой должен впитаться в оплетку, что позволит освободить выводы радиодеталей.

С оловоотсосом дела обстоят аналогичным образом – взводится пружина, разогревается контакт, после чего наконечник подносят к расплавленному припою и нажимают кнопку. Создается разрежение, которое и втягивает припой внутрь оловоотсоса.

Вот и все, что хотелось рассказать вам о том, как выпаять радиодетали из платы в домашних условиях. Надеемся, предоставленные методики и видео уроки были для вас полезными и интересными. Напоследок хотелось бы отметить, что можно выполнить выпаивание элементов из микросхемы строительным феном, но мы не советуем так делать. Фен может повредить находящиеся рядом детали, а также ту, которые вы хотите извлечь!

Интересное по теме:

Настройка технологических параметров

Для получения качественных , необходима настройка технологических параметров паяльной линии. Во-первых, формой и ориентацией сопла формируется гребень волны оптимального профиля, во-вторых, движущаяся над ванной плата располагается под некоторым углом к поверхности расплава.

Правильно выбранные параметры процесса позволяют избежать брака в виде перемычек между токоведущими дорожками и наплывов (сосулек) на выводах деталей.

Для этой же цели может использоваться технология пайки двойной волной. В этом случае, первая волна припоя имеет турбулентный характер, что позволяет лучше смачивать паяемую поверхность и проникать припою в монтажные отверстия платы.

Вторая волна, имеющая более плавное ламинарное течение, смывает огрехи в виде лишних капель и наплывов припоя, формируя при этом окончательную геометрию гантелей.

Пайка волной не всегда автоматизирована. Например, на многих сборочных конвейерах Китая и других стран Азии, установка деталей на плату, последующая обработка флюсом и обмакивание платы в ванну с припоем выполняют люди.

При этом плата берётся руками посредством специального захвата и обмакивается в ванну жидкого припоя.

Распайка планарных деталей

Демонтаж с помощью сплава Розе

Контакты микросхемы у нас при этом замкнутся, но это не страшно, после того как демонтируем микросхему, мы легко с помощью демонтажной оплетки, уберем излишки припоя с контактов на плате, и с контактов на микросхеме.

Итак, мы взялись за нашу микросхему пинцетом, по краям, там где отсутствуют ножки. Обычно длина микросхемы, там где мы придерживаем ее пинцетом, позволяет одновременно водить жалом паяльника, между кончиками пинцета, попеременно с двух сторон микросхемы, там где расположены контакты, и слегка тянуть ее вверх пинцетом. За счет того что при расплавлении сплава Розе или Вуда, которые имеют очень низкую температуру плавления, (порядка 100 градусов), относительно бессвинцового припоя, и даже обычного ПОС-61, и смещаясь с припоем на контактах, он тем самым снижает общую температуру плавления припоя.

Демонтаж микросхем с помощью оплетки

И таким образом микросхема у нас демонтируется, без опасного для нее перегрева. На плате у нас образуются остатки припоя, сплава Розе и бессвинцового, в виде слипшихся контактов. Для приведения платы в нормальный вид мы берем демонтажную оплетку, если флюс жидкий, можно даже обмакнуть ее кончик в нее, и кладем на образовавшиеся на плате “сопли” из припоя. Затем прогреваем сверху, придавив жалом паяльника, и проводим оплеткой вдоль контактов.

Выпаивание радиодеталей с оплеткой

Таким образом весь припой с контактов впитывается в оплетку, переходит на нее, и контакты на плате оказываются очищенными полностью от припоя. Затем эту же процедуру, нужно проделать со всеми контактами микросхемы, если мы собираемся запаивать микросхему в другую плату, или в эту же, например после прошивания с помощью программатора, если это микросхема Flash памяти, содержащая прошивку BIOS материнской платы, или монитора, или какой либо другой техники. Эту процедуру, нужно выполнить, чтобы очистить контакты микросхемы от излишков припоя. После этого наносим флюс заново, кладем микросхему на плату, располагаем ее так, чтобы контакты на плате строго соответствовали контактам микросхемы, и еще оставалось немного места на контактах на плате, по краям ножек. С какой целью мы оставляем это место? Чтобы можно было слегка коснувшись контактов, жалом паяльника, припаять их к плате. Затем мы берем паяльник ЭПСН 25 ватт, или подобный маломощный, и касаемся двух ножек микросхемы расположенных по диагонали.

Припаивание SMD радиодеталей паяльником

В итоге микросхема у нас оказывается “прихвачена”, и уже не сдвинется с места, так как расплавившийся припой на контактных площадках, будет держать микросхему. Затем мы берем припой диаметром 0.5 мм, с флюсом внутри, подносим его к каждому контакту микросхемы, и касаемся одновременно кончиком жала паяльника, припоя, и каждого контакта микросхемы. Использовать припой большего диаметра, не рекомендую, есть риск навесить “соплю”. Таким образом, у нас на каждом контакте “осаждается” припой. Повторяем эту процедуру со всеми контактами, и микросхема впаяна на место. При наличии опыта, все эти процедуры реально выполнить за 15-20 минут, а то и за меньшее время. Нам останется только смыть с платы остатки флюса, растворителем 646, или отмывочным средством Flux Off, и плата готова к тестам, после просушивания, а это происходит очень быстро, так как вещества применяемые для смывания, очень летучие. 646 растворитель, в частности, сделан на основе ацетона. Надписи, шелкография на плате, и паяльная маска, при этом не смываются и не растворяются.

Единственное, демонтировать таким образом микросхему в корпусе Soic-16 и более многовыводную, будет проблематично, из-за сложностей с одновременным прогреванием, большого количества ножек. Всем удачной пайки, и поменьше перегретых микросхем! Специально для Радиосхем — AKV.

Обсудить статью ПАЙКА SMD ДЕТАЛЕЙ БЕЗ ФЕНА

Оцените статью:Чем и как паять микросхемы. Чем и как паять микросхемы Зачем сушить чипы перед установкой

Современные радиоэлектронные устройства невозможно представить без микросхем – сложных деталей, в которые, по сути, интегрированы десятки, а то и сотни простых, элементарных компонентов.

Микросхемы позволяют сделать устройства легкими и компактными. Рассчитываться за это приходится удобством и простотой монтажа и достаточно высокой ценой деталей. Цена микросхемы не играет важной роли в формировании общей цены изделия, в котором она применяется. Если же испортить такую деталь при монтаже, при замене на новую стоимость может существенно увеличиться. Несложно припаять толстый провод, большой резистор или конденсатор, для этого достаточно владения начальными навыками в пайке. Микросхему же надо припаивать совсем иным способом.

Чтобы не произошло досадных недоразумений, при пайке микросхем необходимо пользоваться определенными инструментами и соблюдать некоторые правила, основанные на многочисленном опыте и знаниях.

Для пайки микросхем можно использовать различное паяльное оборудование, начиная от простейшего – паяльника, и заканчивая сложными устройствами и паяльными станциями с использованием инфракрасного излучения.

Паяльник для пайки микросхем должен быть маломощным, желательно рассчитанным на напряжение питания 12 В. Жало такого паяльника должно быть остро заточено под конус и хорошо облужено.

Для выпаивания микросхем может быть применен вакуумный оловоотсос – инструмент, позволяющий поочередно очищать ножки на плате от припоя. Этот инструмент представляет собой подобие шприца, в котором поршень подпружинен вверх. Перед началом работ он вдавливается в корпус и фиксируется, а когда необходимо, освобождается нажатием кнопки и под действием пружины поднимается, собирая припой с контакта.

Более совершенным оборудованием считается термовоздушная станция, которая позволяет осуществлять и демонтаж микросхем и пайку горячим воздухом. Такая станция имеет в своем арсенале фен с регулируемой температурой потока воздуха.

Очень востребован при пайке микросхем такой элемент оборудования, как термостол. Он подогревает плату снизу, в то время, как сверху производятся действия по монтажу или демонтажу. Опционально термостол может быть оснащен и верхним подогревом.

В промышленных масштабах пайка микросхем осуществляется специальными автоматами, использующими ИК-излучение. При этом производится предварительный разогрев схемы, непосредственно пайка и плавное ступенчатое охлаждение контактов ножек.

В домашних условиях

Пайка микросхем в домашних условиях может потребоваться для ремонта сложной бытовой техники, материнских плат компьютеров.

Как правило, чтобы припаять ножки микросхемы, используют паяльник или паяльный фен.

Работа паяльником осуществляется с помощью обычного припоя или паяльной пасты.

В последнее время стал чаще применяться бессвинцовый припой для пайки с более высокой температурой плавления. Это необходимо для уменьшения вредного действия свинца на организм.

Какие приспособления потребуются

Для пайки микросхем, кроме самого паяльного оборудования, потребуются еще некоторые приспособления.

Если микросхема новая и выполнена в BGA-корпусе, то припой уже нанесен на ножки в виде маленьких шариков. Отсюда и название – Ball Grid Array, что означает массив шариков. Такие корпуса предназначены для поверхностного монтажа. Это означает, что деталь устанавливается на плату, и каждая ножка быстрым точным действием припаивается к контактным пятачкам.

Если же микросхема уже использовалась в другом устройстве и используется как запчасти, бывшие в употреблении, необходимо выполнить реболлинг. Реболлингом называется процесс восстановления шариков припоя на ножках. Иногда он применяется и в случае отвала – потери контакта ножек с контактными пятачками.

Для осуществления реболлинга понадобится трафарет – пластина из тугоплавкого материала с отверстиями, расположенными в соответствии с расположением выводов микросхемы. Существуют готовые универсальные трафареты под несколько самых распространенных типов микросхем.

Паяльная паста и флюс

Для правильной пайки микросхем необходимо соблюдать определенные условия. Если работа осуществляется паяльником, то жало его должно быть хорошо облужено.

Для этого используется флюс – вещество, растворяющее оксидную пленку и защищающее жало от окисления до покрытия припоем во время пайки микросхемы.

Наиболее распространенный флюс – сосновая канифоль в твердом, кристаллическом виде. Но, чтобы припаять микросхему, такой флюс не годится. Ножки ее и контактные пятачки обрабатывают жидким флюсом. Его можно сделать самостоятельно, растворив канифоль в спирте или кислоте, а можно купить готовый.

Припой в этом случае удобнее использовать в виде присадочной проволоки. Иногда он может содержать внутри флюс из порошковой канифоли. Можно приобрести готовый паяльный набор для пайки микросхем, включающий в свой состав канифоль, жидкий флюс с кисточкой, несколько видов припоя.

При осуществлении реболлинга используется паяльная паста, представляющая собой основу из вязкого материала, в которой содержатся мельчайшие шарики припоя и флюса. Такая паста наносится тонким слоем на ножки микросхемы с обратной стороны трафарета. После этого паста разогревается феном или инфракрасным паяльником до расплавления припоя и канифоли. После застывания, они образуют шарики на ножках микросхемы.

Порядок проведения работ

Перед началом работ необходимо подготовить все инструменты, материалы и приспособления, чтобы они были под рукой.

При монтаже или демонтаже плату можно расположить на термостоле. Если для демонтажа используется паяльный фен, то для исключения его воздействия на другие компоненты, нужно их изолировать. Сделать это можно установкой пластин из тугоплавкого материала, например, полосок, нарезанных из старых плат, пришедших в негодность.

При использовании для демонтажа оловоотсоса процесс происходит аккуратнее, но дольше. Оловоотсос «заряжается» при очистке каждой ножки. По мере заполнения кусками застывшего припоя, его нужно очищать.

Есть несколько правил пайки, которые следует обязательно исполнять:

- паять микросхемы на плате надо быстро, чтобы не перегреть чувствительную деталь;

- можно каждую ножку во время пайки придерживать пинцетом, чтобы обеспечить дополнительный теплоотвод от корпуса;

- при монтаже с помощью фена или инфракрасного паяльника, необходимо следить за температурой детали, чтобы она не поднималась выше 240-280 °C.

Радиоэлектронные детали очень чувствительны к статическому электричеству. Поэтому при сборке лучше использовать антистатический коврик, который подкладывается под плату.

Зачем сушить чипы

Чипами называют микросхемы, заключенные в BGA-корпусах. Название, видимо, пошло еще от аббревиатуры, означавшей «Числовой Интегральный Процессор».

По опыту использования у профессионалов существует устойчивое мнение, что при хранении, транспортировке, пересылке, чипы впитывают в себя влагу и во время пайки она, увеличиваясь в объеме, разрушает деталь.

Действие влаги на чип можно увидеть, если нагреть последний. На поверхности его будут образовываться вздутия и пузыри еще задолго до того, как температура поднимется до значения, достаточного для расплавления припоя. Можно только представить, что же происходит внутри детали.

Чтобы избежать нежелательных последствий наличия влаги в корпусе чипа, при монтаже плат осуществляется сушка чипов перед пайкой. Эта процедура помогает удалить влагу из корпуса.

Правила сушки

Сушку чипов необходимо производить, соблюдая температурный режим и продолжительность. Новые чипы, которые были приобретены в магазине, со склада, присланы по почте, рекомендуется сушить не менее 24 часов при температуре 125 °C. Для этого можно использовать специальные сушильные печи. Можно высушить чип, расположив его на термостоле.

Температуру сушки необходимо контролировать, чтобы не допустить перегрева и выхода детали из строя.

Если чипы были высушены и хранились до монтажа в обычных комнатных условиях, достаточно просушить их в течение 8-10 часов.

Учитывая стоимость деталей, очевидно, лучше провести сушку, чтобы с уверенностью приступать к монтажу, чем пытаться паять непросушенный чип. Неприятности могут обернуться не только денежными тратами, а еще и потерянным временем.

Печка для сушки чипов

Доброго дня. Пришлось заниматься ремонтом ноутбуков. И встала проблема, как высушить чип, перед пайкой. Как известно, что если чип сырой, то при попытке пайки такого чипа, он вздуется пузырями и будет не исправен. У самого было пару раз в начале. А с учетом стоимости чипов, их времени доставки и сложности ремонта, это очень накладно. Много искал в интернете. Есть разные советы, от – сушить на настольном светильнике до бытовой духовки. Есть и очень дорогостоящее оборудование. Ни одни из советов лично меня не устроил (как и моего друга в Германии, он то же давно искал что подобное.). По идее, на каждый чип должна быть документация, в которой описано, при какой температуре и сколько времени он должен сушиться перед пайкой. Это правильно, но не всегда доступно большинству ремонтников. Если обобщить всю информацию, то получается, что для нормальной сушки чипа, он должен находится при температуре примерно 130 гр.С. порядка 8-10 часов. Это не вредит ему, но при этом удаляет влагу. Я не претендую на оригинальность, но хочу поделится устройством, которое использую сам и мой друг в Германии (сделал по моему совету). Возможно оно будет полезным и еще кому. Со времени использования данного устройства, ни с одним чипом ни разу не было проблем, выписывал и с Китая и в России.

Печка для чипов сделана из подручных материалов за пару выходных дней. Корпус изготовлен из прессованной бумаги с ламинированием. Это были куски от декоративной мебельной отделки, толщиной 6 мм. Хотя можно использовать любой температуростойкий материал (должен держать температуру хотя бы до 180 гр.С. и выше). Соединения выполнены винтами M3. В качестве нагревательных элементов использованы 20 ваттные керамические резисторы номиналом 15 Ом (можно применять от 10 до 18 Ом). Всего 6 штук, так как печка рассчитана для одновременной сушки 2-3 х чипов. Для одного чипа достаточно будет 3-4 резисторов. В качестве элемента поддерживающего температуру использован электро-механический термостат на 130 гр.С. Для защиты (на фото нет) к одному из резисторов снизу прижат термопредохранитель на 10 А, 180 гр.С. Все резисторы соединены параллельно. Т.е. вся цепь состоит из последовательно соединенных: термопредохранитель, термостат, группа резисторов. Для наглядности параллельно резисторам включен светодиод на 12 В (или 3.5 В через резистор 510 Ом). Все устройство питается от компьютерного блока питания (был старенький на 200 Вт.). Хотя будет пригоден любой источник питания на 12 В, и ток порядка 5 А. Сверху на устройство надевается крышка, сделанная из того же материала что и корпус. Это улучшает термостабильность и уменьшает частоту включения.

Из плюсов: простота изготовления и доступность материалов. (термостат и резисторы можно купить почти в любом радиомагазине).

Из минусов: у термостата очень большой гистерезис, почти в 40 гр.С. Т.е он отключается при 130 гр.С, а включается при 90 гр.С. Но это никак не вредит чипу, скорее наоборот, не позволяет сильно сырому чипу вспухнуть. На фото показано устройство снизу (без проводов и термопредохранителя) ну и собственно в работе. Устр

Как известно, что если чип сырой, то при попытке пайки такого чипа, он вздуется пузырями и будет не исправен. А с учетом стоимости чипов, их времени доставки и сложности ремонта, это очень накладно. Много искал в интернете. Есть разные советы, от – сушить на настольном светильнике до бытовой духовки. Есть и очень дорогостоящее оборудование. Ни одни из советов лично меня не устроил (как и моего друга в Германии, он то же давно искал что подобное.). По идее, на каждый чип должна быть документация, в которой описано, при какой температуре и сколько времени он должен сушиться перед пайкой. Это правильно, но не всегда доступно большинству ремонтников.

Если обобщить всю информацию, то получается, что для нормальной сушки чипа, он должен находится при температуре примерно 130 гр.С. порядка 8-10 часов. Это не вредит ему, но при этом удаляет влагу. Я не претендую на оригинальность, но хочу поделится устройством, которое использую сам и мой друг в Германии (сделал по моему совету). Возможно оно будет полезным и еще кому. Со времени использования данного устройства, ни с одним чипом ни разу не было проблем, выписывал и с Китая и в России.

Печка для чипов сделана из подручных материалов за пару выходных дней. Корпус изготовлен из прессованной бумаги с ламинированием. Это были куски от декоративной мебельной отделки, толщиной 6 мм. Хотя можно использовать любой температуростойкий материал (должен держать температуру хотя бы до 180 гр.С. и выше). Соединения выполнены винтами M3. В качестве нагревательных элементов использованы 20 ваттные керамические резисторы номиналом 15 Ом (можно применять от 10 до 18 Ом). Всего 6 штук, так как печка рассчитана для одновременной сушки 2-3 х чипов.

Для одного чипа достаточно будет 3-4 резисторов. В качестве элемента поддерживающего температуру использован электро-механический термостат на 130 гр.С. Для защиты (на фото нет) к одному из резисторов снизу прижат термопредохранитель на 10 А, 180 гр.С. Все резисторы соединены параллельно. Т.е. вся цепь состоит из последовательно соединенных: термопредохранитель, термостат, группа резисторов. Для наглядности параллельно резисторам включен светодиод на 12 В (или 3.5 В через резистор 510 Ом). Все устройство питается от компьютерного блока питания (был старенький на 200 Вт.). Хотя будет пригоден любой источник питания на 12 В, и ток порядка 5 А. Сверху на устройство надевается крышка, сделанная из того же материала что и корпус. Это улучшает термостабильность и уменьшает частоту включения.

Из плюсов: простота изготовления и доступность материалов. (термостат и резисторы можно купить почти в любом радиомагазине).

Из минусов: у термостата очень большой гистерезис, почти в 40 гр.С. Т.е он отключается при 130 гр.С, а включается при 90 гр.С. Но это никак не вредит чипу, скорее наоборот, не позволяет сильно сырому чипу вспухнуть. На фото показано устройство снизу (без проводов и термопредохранителя) ну и собственно в работе. Устройство эксплуатируется уже около года. Надеюсь эта информация будет полезной!

Учимся паять микросхемы – гелевым флюсом и Goot Wick | Сварка и Пайка

Пайка микросхем отличается особой сложностью из-за миниатюрных размеров и скрупулёзности. А ведь эта маленькая деталь с вшитым «кодом» встречается практически повсеместно на платах и в электронике.

Как паять микросхемы — это первый вопрос, которым задаётся начинающий электронщик. Как никто другой он понимает, что мощный паяльник с толстым жалом здесь настоящий враг…

Как и чем паять микросхемы — пайка микросхем своими руками

Перед тем, как выпаивать микросхему, подготовьте всё необходимое для этих целей, а именно:

- Фен для пайки — именно им и следует осуществлять выпаивание микросхемы с плат или же можно воспользоваться паяльной станцией;

- Гелевый флюс Flux Plus или ему подобный;

- Пинцет для захвата микросхемы;

- Медную оплётку от ТВ кабеля или специально предназначенную для этих целей, например, такую как — Goot Wick. Она нам понадобится, чтобы впаять на место новую микросхему;

- Электрический паяльник;

- Оловянно-свинцовый припой и флюс к нему;

- Спирт или специальную жидкость для очистки контактных дорожек платы.

Для впаивания микросхемы назад автор рекомендует использовать флюс ЛТИ-120. Это нейтральный флюс, который не причинит вреда микросхеме.

Как выпаять микросхему

Итак, в первую очередь нужно запомнить, как именно стояла микросхема. Чтобы не путаться в дальнейшем, следует знать, что у каждой микросхемы есть ключ, то есть, специальная метка, от которой происходит нумерация контактов. Во всех микросхемах нумерация выводов осуществляется против часовой стрелки.

Чтобы выпаять микросхему нам понадобится смазать контакты гелевым флюсом, после чего нагреть микросхему феном, при температуре 300-250 градусов.

После того, как припой начнёт расплавляться, нужно будет осторожно поддеть микросхему пинцетом, после чего аккуратно вытащить её из посадочного гнезда.

Как впаять микросхему обратно

Прежде чем браться за впаивание новой микросхемы, следует хорошо очистить контакты от лишнего припоя, а потом и от грязи с помощью спирта. Для этих целей берём паяльник и лудим каждое отверстие под ножки микросхемы. При этом в каждом отверстии должно оставаться некоторое количество припоя, чтобы в дальнейшем припаять назад микросхему.

Для лужения гнезда микросхемы не нужно жалеть олова и флюса. После лужения нужно очистить посадочное место от грязи, используя для этих целей спирт или Flux-Оff. Просто берём ватку и смачиваем её в спирте, после чего обильно протираем контактные дорожки.

Всё, теперь настал черед впаивать микросхему обратно. Для этого устанавливаем новую микросхему «по ключу», и разогреваем припой с помощью фена. Фен водим по кругу и держим его максимально вертикально по отношению к контактам микросхемы.

Напоследок, приглаживаем слегка припой на контактах паяльником, и если того требует дело, добавляем чуток припоя.

На этом все. Уверен, что у вас получится намного лучше, чем у меня. Ну а если вы знаете и другие способы пайки микросхем, то прошу поделиться собственным опытом. Всем спасибо, удачи и терпения в делах.

Пайка деталей для начинающих способы правила. Как паять SMD микросхемы

Пайка деталей для начинающих способы правила. Как паять SMD микросхемы

Мои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел. Порой пишет очередную главу Войны и Мира, а сам думает «тренди-бренди тренди-бренди…». После курсов электротехники и микроэлектроники в любимом МАИ, плюс бесконечные объяснения брата, которые я забываю практически сразу, в принципе, удается собирать несложные схемы и даже придумывать свои, благо сейчас, если неохота возиться с аналоговыми сигналами, усилениями, наводками и т.д. можно подыскать готовую микро-сборку и остаться в более-менее понятном мире цифровой микроэлектроники.

К делу. Сегодня речь пойдет о пайке. Знаю, что многих новичков, желающих поиграться с микроконтроллерами, это отпугивает. Но, во-первых, можно воспользоваться

Итак, мы почти уже у цели. Я так подробно все пишу, так как, честно, для меня это было прорыв. Как я случайно открыл, все, что нужно для пайки несложных компонент – это паяльник, самый обычный с жалом в виде шила:

И припой c флюсом внутри :

Все дело в процессе. Делать надо так:

- Деталь вставляется в плату и должна быть закреплена (у вас не будет второй руки, чтобы держать).

- В одну руку берется паяльник, в другую – проволочка припоя (удобно, если он в специальном диспенсере, как на картинке).

- Припой на паяльник брать НЕ НАДО .

- Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды 3-4.

- Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки. В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. Через секунду происходит «пшшшшш», кончик проволочки припоя плавится (и из него вытекает немного флюса) и необходимое его количество переходит на место пайки. После секунды можно убирать паяльник с припоем и подуть.

Ясное дело, что время ожидания на каждой фазе требует хотя бы минимальной практики, но не более того. Уверен, что любой новичок по такой методике сам запаяет Maximite за час.

Напомню основные признаки хорошей пайки:

- Много припоя еще не значит качественного контакта. Капелька припоя на месте контакта должна закрывать его со всех сторон, не имея рытвин, но не быть чрезмерно огромной бульбой.

- По цвету пайка должна быть ближе к блестящей, а не к матовой.

- Если плата двухсторонняя, и отверстия неметаллизированные, надо пропаять по указанной технологии с обоих сторон.

Планарные элементы (конечно, не самые маленькие) даже проще для пайки в некотором роде, хотя для самодельных устройств уже придется травить плату, так как на макетной плате особого удобства от использования планарных элементов не будет.

Итак, небольшой, почти теоретический бонус про пайку планарных элементов. Это могут быть микросхемы, транзисторы, резисторы, емкости и т.д. Повторюсь, в домашних условиях есть объективные ограничения на размер элементов, которых можно запаять обычным паяльником. Ниже я приведу список того, что лично я паял обычным паяльником-шилом на 220В.

Для пайки планарного элемента уже не получится использовать припой на ходу, так как его может «сойти» слишком много, «залив» сразу несколько ножек. Поэтому надо предварительно в некотором роде залудить пятачки, куда планируется поставить компонент. Тут, увы, уже не обойтись без жидкого флюса (по крайне мене у меня не получилось).

Капаете немного жидкого флюса на пятачек (или пятачки), берете на паяльник совсем немного припоя (можно без флюса). Для планарных элементов припоя вообще надо очень мало. Затем легонько касаетесь концом паяльника каждого пятачка. На него должно сойти немного припоя. Больше чем надо, каждый пятачек «не возьмет».

Берете элемент пинцетом. Во-первых, так удобнее, во-вторых пинцет будет отводить тепло, что очень важно для планарных элементов. Пристраиваете элемент на место пайки, держа его пинцетом. Если это микросхема, то надо держать за ту ножку, которую паяете. Для микросхем теплоотвод особенно важен, поэтому можно использовать два пинцета. Одним держишь деталь, а второй прикрепляешь к паяемой ножке (есть такие пинцеты с зажимом, которые не надо держать руками). Второй рукой снова наносишь каплю жидкого флюса на место пайки (возможно немного попадет на микросхему), этой же рукой берешь паяльник и на секунду касаешься места пайки. Так как припой и флюс там уже есть, то паяемая ножка «погрузится» в припой, нанесенный на стадии лужения. Далее процедура повторяется для всех ног. Если надо, можно подкапывать жидкого флюса.

Когда будете покупать жидкий флюс, купите и жидкость для мытья плат. Увы, при жидком флюсе лучше плату помыть после пайки.

Сразу скажу, я ни разу не профессионал, и даже не продвинутый любитель в пайке. Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование.

Конечно, пайка планарного элемента требует куда большей сноровки. Но все равно вполне реально в домашних условиях. А если не паять микросхемы, а только простейшие элементы, то все еще упрощается. Микросхемы можно покупать уже впаянные в колодки или в виде готовых сборок.

Вот картинки того, что я лично успешно паял после небольшой тренировки.

Это самый простой вид корпусов. Такие можно ставить в колодки, которые по сложности пайки такие же. Эти элементарно паяются по первой инструкции.

Следующие два уже сложнее. Тут уже надо паять по второй инструкции с аккуратным теплоотводом и жидким флюсом.

Элементарные планарные компоненты, типа резисторов ниже, весьма просто паяются:

Но есть, конечно, предел. Вот это добро уже за пределами моих способностей.

Под занавес, пару дешевых, но очень полезных вещей, которые стоит купить в дополнение к паяльнику, припою, пинцету и кусачкам:

Успехов в пайке! Запах канифоли – это круто!

Каждый начинающий электронщик задавался вопросом: “А как паять микросхемы, ведь расстояние между их выводами бывает очень маленькое?” Про различные типы корпусов микросхем можно прочитать в этой статье. Ну а в этой статье я покажу, как паяю микросхемы, выводы которых находятся по периметру микросхемы. У каждого электронщика свой секрет пайки таких микросхем. В этой статье я покажу свой способ.

Демонтаж старой микросхемы

У каждой микросхемы имеется так называемый “ключ”. Я его выделил в красном кружочке.

Это метка, с которой начинается нумерация выводов. В микросхемах выводы считаются против часовой стрелки. Иногда на самой печатной плате указано, как должна быть припаяна микросхема, а также показаны номера выводов. На фото мы видим, что краешек белого квадрата на самой печатной плате срезан, значит, микросхема должна стоять в эту сторону ключом. Но чаще все-таки не показывают. Поэтому, перед тем как отпаять микросхему, обязательно запомните как она стояла или сфотографируйте ее, благо мобильный телефон всегда под рукой.

Для начала все дорожки обильно смазываем гелевым флюсом Flux Plus.

Готово!

Выставляем температуру фена на 330-350 градусов и начинаем “жарить” нашу микросхему спокойными круговыми движениями по периметру.

Хочу похвастаться одной штучкой. У меня она шла в комплекте сразу с паяльной станцией. Я ее называю экстрактор микросхем.

В настоящее время китайцы доработали этот инструмент, и сейчас он выглядит примерно вот так:

Вот так выглядят для него насадки

Купить можно по этой ссылке .

Как только видим, что припой начинает плавиться, беремся за край микросхемы и начинаем ее приподнимать.

Усики экстрактора микросхемы обладают очень большим пружинящим эффектом. Если мы будем поднимать микросхему какой-нибудь железякой, например, пинцетом, то у нас есть все шансы вырвать вместе с микросхемой и контактные дорожки (пятачки). Благодаря пружинящим усикам, микросхема отпаяется от платы только в тот момент, когда припой будет полностью расплавлен.

Вот и наступил этот момент.

Монтаж новой микросхемы

С помощью паяльника и медной оплетки чистим пятачки от излишнего припоя. На мой взгляд самая лучшая медная оплетка – это Goot Wick .

Вот что у нас получилось:

Должно получиться вот так

Здесь главное не жалеть флюса и припоя. Получились своего рода холмики, на которые мы и посадим нашу новую микросхему.

Теперь нам нужно очистить все это дело от разного рода нагара и мусора. Для этого используем ватную палочку, смоченную в Flux-Оff, либо в спирте. Подробнее про химию . У нас должны быть чистенькие и красивые контактные дорожки, приготовленные под микросхему.

Напоследок все это чуточку смазываем флюсом

Ставим новую микросхему по ключу и начинаем ее прожаривать, держа при этом фен как можно более вертикальнее, и круговыми движениями водим его по периметру.

Напоследок чуток еще смазываем флюсом и по периметру “приглаживаем” контакты микросхемы к пятакам с помощью паяльника.

Думаю, это самый простой способ запайки SMD микросхем. Если же микросхема новая, то надо будет залудить ее контакты флюсом ЛТИ-120 и припоем. Флюс ЛТИ-120 считается нейтральным флюсом, поэтому, он не будет причинять вред микросхеме.

Думаю, теперь вы знаете, как паять микросхемы правильно.

Какие бы новшества ни предлагал современный рынок инструментов для ремонта радиотехники, паяльник остаётся одним из самых надёжных и безопасных устройств.

Процесс пайки проводов и микросхем считается эффективным, поскольку благодаря ему можно добиться максимально прочного соединения между проводами и мелкими деталями.

Достичь такого результата помогает добавление в область контакта специального материала – припоя, имеющего более низкую температуру плавления, чем у соединяемых деталей.

Таким образом, пайка при помощи паяльника представляет собой воздействие определённой температуры на разные металлические поверхности для их прочного и качественного соединения. Однако перед тем, как приступить к работе с паяльником, вначале следует разобраться в правилах пайки и прочих тонкостях данного процесса.

Что нужно для пайки паяльником

Чтобы что-то припаять, вначале необходимо подготовить все необходимые для данного процесса инструменты.

Имея под рукой все необходимые инструменты, можно приступать к работе с паяльником .

Как правильно паять паяльником с канифолью

Канифоль обладает такими уникальными качествами , как лёгкость растворения в различных органических соединениях, например, ацетон или спирт. В процессе нагревания данное вещество может расщеплять сложные химические соединения наподобие меди, олова или свинца. Поэтому правильное использование канифоли способствует уменьшению вероятность растекания вещества, разрушению оксидного покрытия, а также качественному лужению припаиваемых элементов.

Также нужно учесть, что чем тоньше окажется наконечник паяльника, тем проще будет с ним работать, особенно если дело касается припайки очень тонких проводков и деталей. Поэтому если он ещё не наточен, это следует сделать перед тем, как приступить к работе.

Описание процесса

Особых сложностей при работе с инструментом возникнуть не должно. Чтобы всё прошло гладко, лучше всего предварительно поупражняться в работе с канифолью на деталях, которые не жалко будет потом выкинуть. Ведь опыт всегда приходит с практикой.

Спаивание проводов

Для того чтобы правильно припаять медные провода при помощи канифоли, необходимо соблюсти определённую последовательность действий.

Как видно, особых трудностей с запаиванием проводов при помощи канифоли, не возникает. Главное – не забыть залудить провод и проверить качество спайки. В случае необходимости лужение нужно повторить несколько раз до тех пор, пока провода прочно не соединятся припоем.

Разобравшись в том, как пользоваться паяльником, следует учесть несколько рекомендаций по работе с данным инструментом.

Если взять на заметку эти маленькие хитрости , то процесс запаивания деталей пройдёт быстро, а главное, качественно.

Подводя итоги

Паяльник – это универсальный инструмент , при помощи которого можно оперативно соединить разорвавшиеся провода или контакты, а также быстро отремонтировать микросхему или соединить лёгкие металлические поверхности.

Простота эксплуатации прибора позволяет любому мужчине научиться им пользоваться в кратчайшие сроки.

И что немаловажно: для работы с паяльником не требуется наличие каких-либо профессиональных навыков.

Если в советское время существовала игра для школьников, сутью которой было спаять «на коленке» радиоэлектронную микросхему самому, что они успешно делали, то сейчас многих вопрос о том, как правильно пользоваться паяльником, ставит в затруднительное положение. Хотя научиться паять паяльником не так уж сложно и, освоив основы для «чайников», можно будет самостоятельно проводить несложные работы, не обращаясь к специалистам.

Пайка паяльником

Для того чтобы начать пайку, необходимо подготовить рабочее место и необходимый инструмент. Независимо от вида предполагаемых работ, к рабочему месту предъявляются следующие требования:

- Наличие хорошего освещения позволит не только с комфортом работать, но и заметить небольшие огрехи в спаянных деталях, что затруднительно при недостатке света;

- Отсутствие легковоспламеняющихся предметов;

- Свободное рабочее пространство, на котором можно легко разместить спаиваемую деталь;

- Наличие вентиляции сделает работу не только комфортнее, но и безопаснее, вдыхание расплавленной канифоли отрицательно сказывается на дыхательной системе;

- Увеличительное стекло дает возможность работать даже с маленькими деталями и тонкими проводами;

- Простая подставка решает проблему с размещением нагретого паяльника.

Следующим этапом подготовки будет выбор инструмента, и перед новичком всегда встает вопрос, что нужно для пайки паяльником.

Основой качественной пайки является прогревание металлических деталей до температуры спаивания, соответственно, для каждого вида работ рекомендуется использовать паяльники разных мощностей:

- Для пайки радиодеталей и микросхем лучше всего использовать паяльник мощностью не более 60 Ватт, в противном случае можно перегреть деталь или просто расплавить ее;

- Детали толщиной до 1 мм будут лучше прогреваться при использовании инструмента мощностью 80−100 Ватт;

- Детали со стенкой до 2 мм требуют больших мощностей и определенного опыта в работе, поэтому в данной статье пайка таких деталей рассматриваться не будет.

После выбора мощности паяльника следует подготовить его к работе, точнее, подготовить наконечник . Есть паяльники со сменными жалами, которые подходит для разных видов работ. Выпускаются также модели с медным жалом, которое можно заточить или с помощью молотка придать любую нужную форму. Серьезным минусом таких наконечников является необходимость постоянно их лудить, чтобы на поверхности не появлялась пленка окиси, мешающая приставать припою. Также производители выпускают более дорогостоящий вариант с никелированным покрытием, но оно боится перегрева и требует бережного обращения.

Что еще нужно для пайки

Помимо самого паяльника для пайки необходимо следующее:

- припой;

- канифоль;

- паяльные кислоты или флюсы.

Припой является связующим материалом между спаиваемыми деталями, и работать без него не получится никак. Сейчас в магазинах продаются специально подготовленные припои в виде скрученных в спираль проволочек различного диаметра, от которых удобно «отщипывать» нагретым жалом необходимый кусочек, но можно и по старинке использовать в качестве припоя кусочек олова , но работать будет не так удобно.

Канифоль используется для подготовки поверхности к нанесению припоя. Припой с канифолью распределяется равномерно, при отсутствии последней скатывается в капли, а к некоторым поверхностям вообще не пристает.

Паяльная кислота, или флюс необходима для подготовки контактов к спаиванию. Новичку следует знать, что флюс для каждого спаиваемого материала отличается, и нельзя применять кислоту для пайки алюминия на медном проводе, иначе припой просто не ляжет.

Основой любой пайки является качественное прогревание спаиваемых деталей с последующим закреплением их с помощью припоя. Технологически можно выделить два вида пайки : с использованием флюса или с канифолью.

Научиться паять паяльником с канифолью сложнее, но, овладев этим умением, возможно будет выполнить 90 процентов работ.

Рассмотрим на примере пайки провода к плате. Сначала необходимо прогреть провод, для этого жало нагретого паяльника прикладываем плоскостью (лучше, если это будет жало в форме отвертки), максимально прижимая. Через несколько секунд провод с прижатым к нему жалом опускается в канифоль, которая, закипая, равномерно распределится по всем жилам провода. Так провод подготовлен к нанесению припоя. Жалом паяльника берем небольшую часть припоя и тонким слоем наносим его на провод. При этом не должно получиться никаких капель или незатронутых участков, в идеале получается тот же провод, но в олове.

Очищаем жало паяльника с помощью металлической губки или тряпочки и, коснувшись жалом канифоли, проводим пальником по плате, при этом остается тончайший слой канифоли на поверхности. Поверхности подготовлены. Обеспечивая максимальный контакт провода и платы, прижимаем к проводу жало с тонким слоем припоя и несколько раз «поглаживаем» место спайки паяльником для лучшего прогрева. После этого даем остыть и проверяем контакт на прочность.

Если пайка проведена правильно, то поверхность блестит, и соединение имеет максимальную прочность. Если же поверхность будет выглядеть матовой и рыхлой, значит, правила пайки паяльником были нарушены и соединение не такое прочное. Но в некоторых случаях и такой результат устраивает.

Пайка с флюсом

Для пайки с флюсом нужно всего лишь взять флюс, окунуть в него кисточку и нанести на спаиваемую поверхность. После этого можно наносить припой или сразу паять. Несмотря на кажущуюся простоту, работа с кислотой имеет много нюансов :

- Для каждого материала существует свой флюс и они не взаимозаменяемы, а в некоторых случаях даже дают противоположный эффект;

- Нельзя использовать слишком активные флюсы на микросхемах, поскольку они могут прожечь металл дорожки;